Изобретение относится к промышленному производству пылевидного графитового концентрата и может быть использовано на предприятиях по добыче и обогащению графитовых руд.

Известен способ сушки обводненного пастообразного графита после добычи, измельчения до пылевидного состояния и флотационного обогащения графитовых руд, отжима полученного графитового концентрата в центрифугах до пастообразного состояния и подачи во вращающуюся сушильную камеру с последующими фракционированием высушенных графитовых пылевидных частиц по размерам, расфасовкой и отправкой продукции потребителю (В.И. Брагина. Технология обогащения и переработки неметаллических полезных ископаемых: учебное пособие. ИПК Сибирский федеральный университет, Красноярск, 2009, с. 67-68). Недостаток способа - систематическая забиваемость проходного сечения сушильной камеры пастообразным графитом на участке его ввода у фронтовой стены, необходимость остановов с ручным способом устранения образующихся завалов, последующей растопкой сушильной камеры с выходом на сушильный режим при перерасходе топливного газа, а также значительное потребление электроэнергии.

Известен способ сушки обводненного пастообразного графита путем его подачи над потоком образующей газовый факел газовоздушной смеси во вращающуюся цилиндрическую камеру через ее фронтовое окно, перемещения и нагрева газовым факелом с испарением влаги вдоль оси камеры, вывода влаги и продуктов сгорания в атмосферу, а высушенного графита в системы рассевки и расфасовки через заднее окно камеры и примыкающий к нему графитоуловитель (В.Г. Лисиенко, Я.М. Щелоков, М.Г. Ладыгичев. Вращающиеся печи: теплотехника, управление и экология. Справочное издание в 2-х книгах. Издательство «Теплотехник», М., 2004, с. 11-15). Недостаток способа - систематическая забиваемость проходного сечения сушильной камеры пастообразным графитом на участке его ввода у фронтовой стены, необходимость остановов с ручным способом устранения образующихся завалов, последующей растопкой сушильной камеры с выходом на сушильный режим при перерасходе топливного газа, также значительное потребление электроэнергии.

Известен способ сушки обводненного пастообразного графита путем его подачи над потоком образующей газовый факел газовоздушной смеси во вращающуюся цилиндрическую камеру через ее фронтовое окно, перемещения и нагрева газовым факелом с испарением влаги вдоль оси камеры, вывода влаги и продуктов сгорания в атмосферу, а высушенного графита в системы рассевки и расфасовки через заднее окно камеры и примыкающий к нему графитоуловитель (Справочник теплоэнергетика предприятий цветной металлургии. Под редакцией О.Н. Багрова, З.Л. Берлина. Издательство «Металлургия», М., 1982, с. 225-230). Недостаток способа - систематическая забиваемость проходного сечения сушильной камеры пастообразным графитом на участке его ввода у фронтовой стены, необходимость остановов с ручным способом устранения образующихся завалов, последующей растопкой сушильной камеры с выходом на сушильный режим при перерасходе топливного газа, также значительное потребление электроэнергии.

Известен способ сушки обводненного пастообразного графита путем его подачи над потоком образующей газовый факел газовоздушной смеси во вращающуюся цилиндрическую камеру через ее фронтовое окно, перемещения и нагрева газовым факелом с испарением влаги вдоль оси камеры, вывода влаги и продуктов сгорания в атмосферу, а высушенного графита в системы рассевки и расфасовки через заднее окно камеры и примыкающий к нему графитоуловитель (авторское свидетельство СССР №1390505, МПК F27B 7/36 от 14.07.86 г.; Б.И. №15 от 23.04.88 г.). Недостаток способа - систематическая забиваемость проходного сечения сушильной камеры пастообразным графитом на участке его ввода у фронтовой стены, необходимость остановов с ручным способом устранения образующихся завалов, последующей растопкой сушильной камеры с выходом на сушильный режим при перерасходе топливного газа, также значительное потребление электроэнергии.

Известен наиболее близкий способ сушки обводненного пастообразного графита путем его подачи над потоком образующей газовый факел газовоздушной смеси во вращающуюся цилиндрическую камеру через ее фронтовое окно, перемещения и нагрева газовым факелом с испарением влаги вдоль оси камеры, вывода влаги и продуктов сгорания в атмосферу, а высушенного графита в системы рассевки и расфасовки через заднее окно камеры и примыкающий к нему графитоуловитель (авторское свидетельство СССР №1458675, МПК F27B 7/36 от 14.10.86 г.; Б.И. №6 от 15.02.89 г.). Недостаток способа - систематическая забиваемость проходного сечения сушильной камеры пастообразным графитом на участке его ввода у фронтовой стены, необходимость остановов с ручным способом устранения образующихся завалов, последующей растопкой сушильной камеры с выходом на сушильный режим при перерасходе топливного газа, также значительное потребление электроэнергии.

Задача изобретения - устранение завалов пастообразным графитом на участке ввода во вращающейся камере, снижение расхода газа и электроэнергии на сушку.

Достижение поставленной задачи связано со способом сушки обводненного пастообразного графита путем его подачи над потоком образующей газовый факел газовоздушной смеси во вращающуюся цилиндрическую камеру через ее фронтовое окно, перемещения и нагрева газовым факелом с испарением влаги вдоль оси камеры, вывода влаги и продуктов сгорания в атмосферу, а высушенного графита в системы рассевки и расфасовки через заднее окно камеры и примыкающий к нему графитоуловитель, где согласно изобретению при подаче в камеру обводненный пастообразный графит разбивают на агломераты струями сжатого воздуха с образованием воздушно-агломератной смеси, а воздушно-агломератную и газовоздушную смеси вводят в камеру спутными горизонтально-щелевыми потоками, причем газовоздушную смесь подают при недостатке воздуха для полного сгорания газа, газ дожигают агломерирующим пастообразный графит воздухом, а воздух для формирования газовоздушной смеси забирают из цеховой системы аспирации.

Разбиванием обводненного пастообразного графита при подаче в камеру на агломераты струями сжатого воздуха с образованием воздушно-агломератной смеси, последующим ее вводом в камеру вместе с газовоздушной смесью спутными горизонтально-щелевыми потоками при недостатке воздуха в газовоздушной смеси для полного сгорания газа, дожиганием газа, агломерирующим обводненный пастообразный графит воздухом, и забором воздуха для формирования газовоздушной смеси из цеховой системы аспирации добиваются ликвидации завалов пастообразной массой графита в камере, снижают частоту ее аварийных остановов и ремонтов, уменьшают расход газа на растопку камеры и сушку, а также потребление электроэнергии тяго-дутьевыми установками, чем решают поставленную задачу.

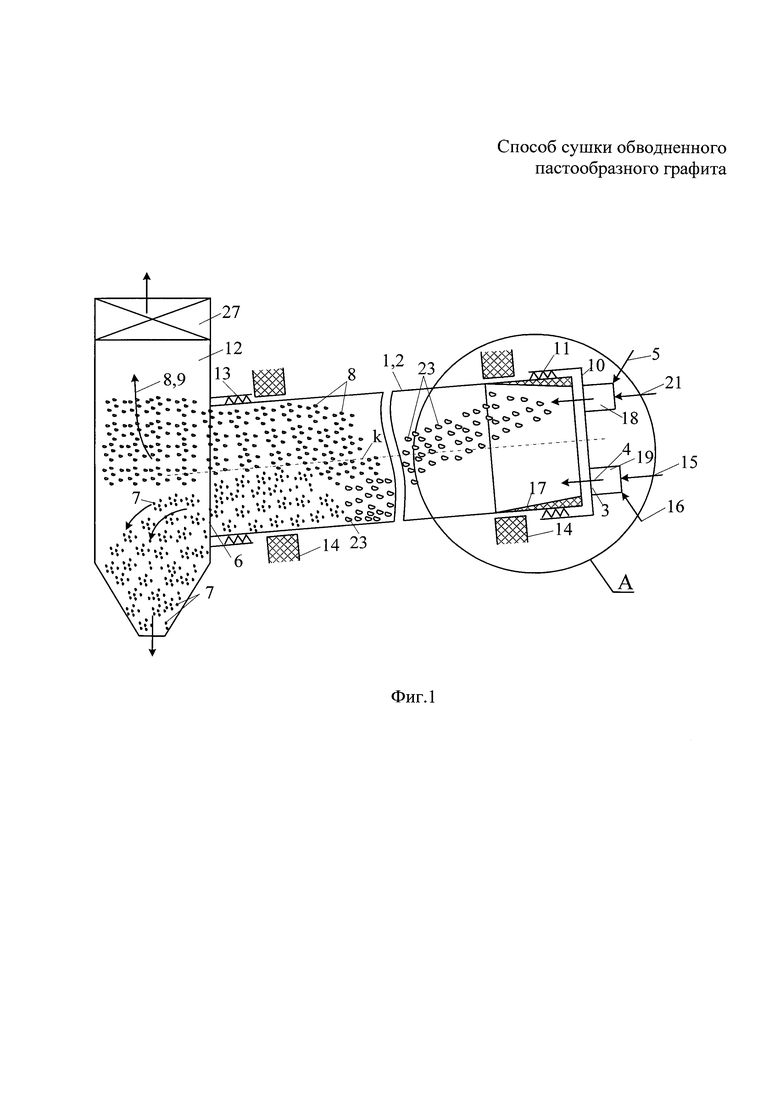

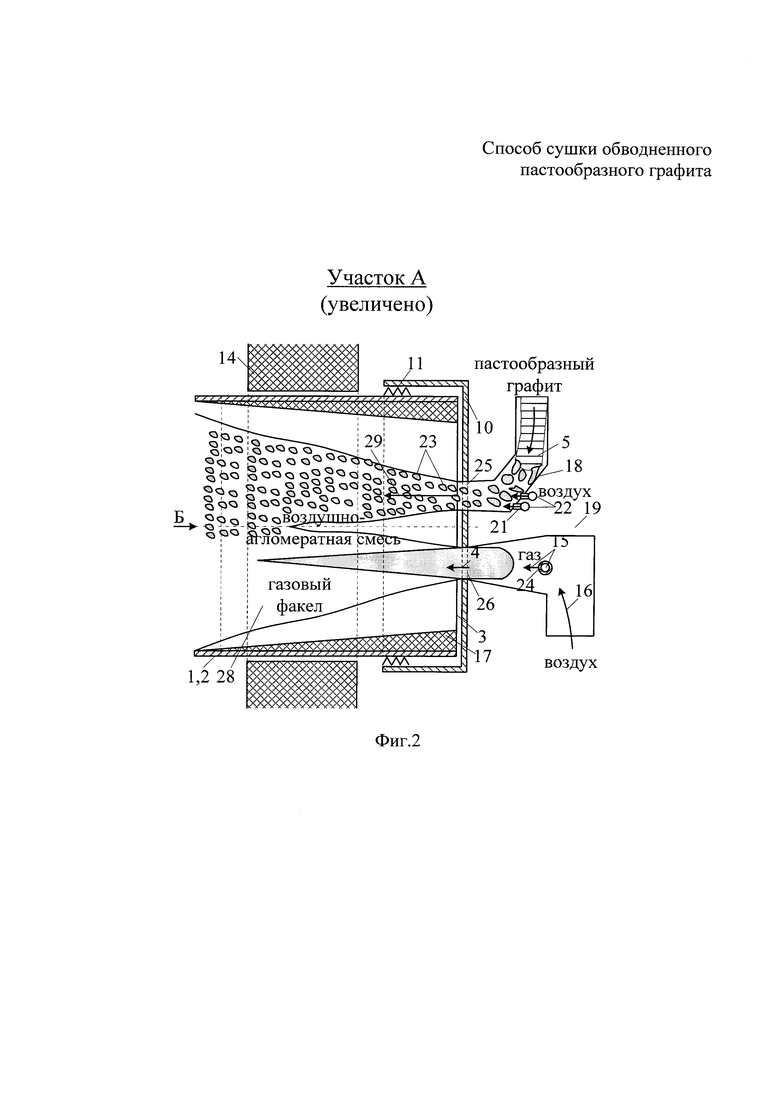

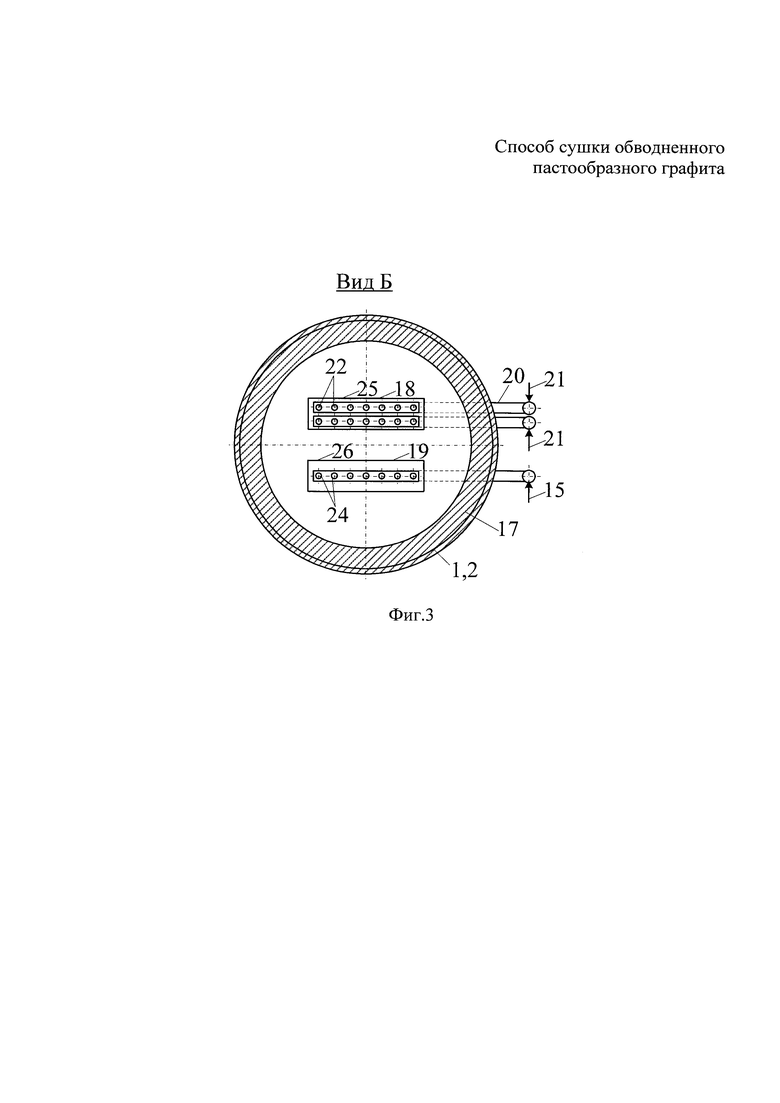

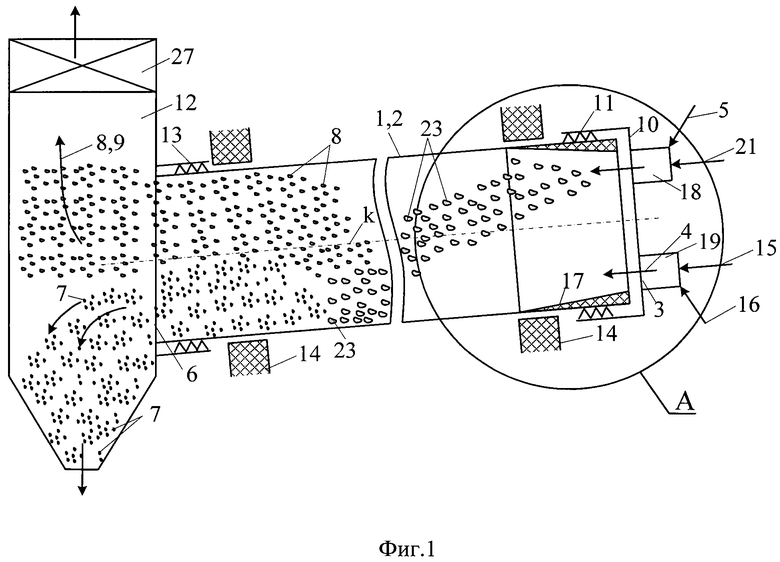

Предлагаемый способ реализуется в установке, представленной на чертежах, где на фиг. 1 показана схема ввода и движения материалов в камере сушки графита, продольный разрез; на фиг. 2 - фронтовая стена камеры сушки с узлами ввода обводненного пастообразного графита и газовоздушной смеси (участок А на фиг. 1); на фиг. 3 - вид Б на фиг. 2.

Установка на фиг. 1, 2, 3 содержит цилиндрическую вращающуюся камеру сушки 1 (далее камеру 1) с продольной осью вращения k, цилиндрической стеной 2, фронтовым окном 3 для ввода газовоздушной смеси 4 и пастообразного графита 5, задним окном 6 для вывода высушенных частиц 7 графитовой пыли и продуктов сгорания 8 с отделенной влагой 9; к окну 3 примыкает неподвижная стена 10 с уплотнением 11; окно 6 встроено в графитоуловитель 12 с уплотнением 13; камера 1 имеет привод 14; газовоздушную смесь 5 формируют из струй газа 15 и воздуха 16; для улучшения условий работы камеры 1 участок примыкания к окну 3 оснащен диффузором 17, а внутренняя полость камеры 1 снабжена направляющими элементами - лопатками (на фиг. 1, 2, 3 не показаны). Для ввода пастообразного графитового концентрата в стене 10 установлено устройство ввода 18, а для формирования и ввода газовоздушной смеси в стене 10 установлена газовая горелка 19. Для исключения завалов пастообразным графитом диффузора 17 устройство 18 снабжено системой подачи и струйного выпуска 20 сжатого воздуха 21 через сопла 22 агломерирующего пастообразный графит 5 на частицы 23; для исключения воспламенения газа 15 в полости горелки 19 его вводят в поток воздуха через сопла 24 в направлении окна 3. Устройство 18 и горелка 19 примыкают к окнам 25 и 26, имеющим горизонтально-щелевую форму, устройство 18 размещено над горелкой 19. Графитоуловитель 12 оснащен системой фильтрации 27.

Способ сушки обводненного пастообразного графита 5 осуществляют путем его подачи над потоком газовоздушной смеси 4 во вращающуюся цилиндрическую камеру 1 через ее фронтовое окно 3, перемещения и нагрева газовым факелом 28, образованным и питающимся газовоздушной смесью 4, с испарением влаги 9 вдоль оси к камеры 1, вывода влаги 9 и продуктов сгорания 8 в атмосферу, высушенного графита 7 в системы рассевки и расфасовки (на фиг. 1, 2, 3 не показаны) через заднее окно 6 камеры 1 и примыкающий к нему графитоуловитель 12. Отличительная особенность способа связана с организацией ввода обводненного пастообразного графита 5 и газовоздушной смеси 4: при подаче обводненный пастообразный графит 5 разбивают на агломераты 23 струями сжатого воздуха 21, подаваемого через сопла 22 с образованием воздушно-агломератной смеси 29; воздушно-агломератную 29 и газовоздушную 4 смеси вводят в камеру 1 спутными горизонтально-щелевыми потоками; газовоздушную смесь 4 подают при недостатке воздуха 16 для полного сгорания газа 15, газ 15 дожигают агломерирующим обводненный пастообразный графит 5 воздухом 21, а воздух для формирования газовоздушной смеси 4 забирают из цеховой системы аспирации (на фиг. 1, 2, 3 не показана). Воздух 16 запылен мелкими частицами графита, улавливаемыми фильтрами 27 при конечном выводе продуктов сгорания 8 и влаги 9 в атмосферу.

Разбиванием обводненного пастообразного графита 5 при подаче на агломераты струями сжатого воздуха 21 с образованием воздушно-агломератной смеси 29, последующим ее вводом в камеру 1 вместе с газовоздушной смесью 4 спутными горизонтально-щелевыми потоками при недостатке воздуха 16 в газовоздушной смеси 4 для полного сгорания газа 15, дожиганием газа 15 агломерирующим пастообразный графит 5 воздухом 21 и забором воздуха для формирования газовоздушной смеси 4 из цеховой системы аспирации добиваются ликвидации завалов пастообразной массой графита в камере 1, снижают частоту ее аварийных остановов и ремонтов, уменьшают расход газа 15 на растопку камеры 1 и сушку, а также потребление электроэнергии тяго-дутьевыми установками, чем решают поставленную задачу.

В качестве графитоуловителя 12 могут быть использованы осадители частиц циклонного, электростатического, гравитационного типов.

Практическое использование предлагаемого способа связано с получением сухого пылевидного графитового концентрата на предприятиях по добыче и обогащению графитовых руд. Вводом обводненного пастообразного графитового концентрата во вращающуюся камеру сушки 1 по фиг. 1, 2, 3 с дроблением на агломераты обеспечивается нормальная длительная работа камеры 1 без завалов ее проходного сечения и аварийных остановов по этой причине, снижается расход природного газа 15 на необходимость растопки, уменьшается потребление электроэнергии вентиляционными и тяго-дутьевыми системами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИЗМАТИЧЕСКАЯ ОСАДИТЕЛЬНАЯ КАМЕРА ГРАФИТОВОЙ ПЫЛИ (ВАРИАНТЫ) | 2015 |

|

RU2583468C1 |

| СПОСОБ СЖИГАНИЯ ВЛАЖНЫХ ДРОБЛЕНЫХ ПЛАСТИНЧАТЫХ ФАНЕРНЫХ ОТХОДОВ | 2008 |

|

RU2386079C1 |

| ВЕРТИКАЛЬНАЯ ПРИЗМАТИЧЕСКАЯ ТОПКА | 2015 |

|

RU2594840C1 |

| СПОСОБ АКТИВИРОВАНИЯ ПОРОШКООБРАЗНОГО УГЛЯ В ВЕРТИКАЛЬНОЙ ЧЕТЫРЕХГРАННОЙ ПРИЗМАТИЧЕСКОЙ ТОПКЕ | 2012 |

|

RU2500953C1 |

| СПОСОБ РАБОТЫ ВЕРТИКАЛЬНОЙ ПРИЗМАТИЧЕСКОЙ ТОПКИ | 2012 |

|

RU2502921C1 |

| Способ комбинированного сжигания угольной пыли, природного газа и жидкотопливной смеси | 2016 |

|

RU2620614C1 |

| КОТЕЛ | 2012 |

|

RU2515568C1 |

| СПОСОБ РАБОТЫ ЧЕТЫРЕХГРАННОЙ ВЕРТИКАЛЬНОЙ ТОПКИ С ЭКРАНИРОВАННЫМИ БОКОВЫМИ, ЗАДНЕЙ И НЕЭКРАНИРОВАННОЙ ФРОНТОВОЙ СТЕНАМИ | 2009 |

|

RU2412397C1 |

| Котел и способ его работы | 2016 |

|

RU2635947C2 |

| СПОСОБ И УСТАНОВКА АКТИВИРОВАНИЯ ФРАКЦИОНИРОВАННЫХ ПО РАЗМЕРУ ЧАСТИЦ ПОРОШКООБРАЗНОГО УГЛЯ | 2012 |

|

RU2499189C1 |

Изобретение относится к промышленному производству пылевидного графитового концентрата и может быть использовано на предприятиях по добыче и обогащению графитовых руд. Совершенствуется способ сушки обводненного пастообразного графита путем его подачи над потоком образующей газовый факел газовоздушной смеси во вращающуюся цилиндрическую камеру через ее фронтовое окно, перемещения и нагрева газовым факелом с испарением влаги вдоль оси камеры, вывода влаги и продуктов сгорания в атмосферу, а высушенного графита в системы рассевки и расфасовки через заднее окно камеры и примыкающий к нему графитоуловитель. При реализации способа при подаче в камеру обводненный пастообразный графит разбивают на агломераты струями сжатого воздуха с образованием воздушно-агломератной смеси, а воздушно-агломератную и газовоздушную смеси вводят в камеру спутными горизонтально-щелевыми потоками, причем газовоздушную смесь подают при недостатке воздуха для полного сгорания газа, газ дожигают воздухом, агломерирующим пастообразный графит, а воздух для формирования газовоздушной смеси забирают из цеховой системы аспирации. 3 ил.

Способ сушки обводненного пастообразного графита путем его подачи над потоком образующей газовый факел газовоздушной смеси во вращающуюся цилиндрическую камеру через ее фронтовое окно, перемещения и нагрева газовым факелом с испарением влаги вдоль оси камеры, вывода влаги и продуктов сгорания в атмосферу, а высушенного графита в системы рассевки и расфасовки через заднее окно камеры и примыкающий к нему графитоуловитель, отличающийся тем, что при подаче в камеру обводненный пастообразный графит разбивают на агломераты струями сжатого воздуха с образованием воздушно-агломератной смеси, а воздушно-агломератную и газовоздушную смеси вводят в камеру спутными горизонтально-щелевыми потоками, причем газовоздушную смесь подают при недостатке воздуха для полного сгорания газа, газ дожигают агломерирующим пастообразный графит воздухом, а воздух для формирования газовоздушной смеси забирают из цеховой системы аспирации.

| SU 1458675 A, 15.02.1989 ;SU 1723997 A3, 30.03.1992 ;SU 870874 A1, 07.10.1981 ;US 5782010 A1, 21.07.1998. |

Авторы

Даты

2016-09-10—Публикация

2015-05-19—Подача