Подземное хранилище сжиженного природного газа (ПХ СПГ) относится к подземной системе хранения и резервирования, а именно к экономичным, пожаро- и взрывобезопасным хранилищам, расположенным ниже уровня земли, и может быть использовано для накопления и выдачи СПГ потребителю особенно там, где недостаточно или вовсе отсутствует трубопроводный природный газ, а также для покрытия пикового потребления газа (в системе «пик-шейвинга»). Применение изобретения позволяет повысить надежность конструкции ПХ СПГ, существенно снизить ее охрупчиваемость при криогенной температуре хранения сжиженного природного газа.

Известно «ПХ СПГ» по патенту РФ №2232342 от 10.07.2004 г., МПК F17C 1/00, B65G 5/00 - [1]. ПХ СПГ расположено ниже уровня земли на отметке, предотвращающей промерзание поверхности земли при самом длительном расчетном хранении СПГ. Ограждено по периметру от массива грунта бетонной стеной типа «стена в грунте». Содержит расположенный на основании из уплотненного грунта и теплоизоляционной прослойки железобетонный резервуар, который по наружной боковой поверхности окружен податливой прослойкой и изнутри покрыт слоями теплоизоляции и гидроизоляции от СПГ. Снабжено выходящей из железобетонного резервуара на поверхность земли технологической шахтой с трубопроводами, герметическими люками и лестницей. Верх (свод) бетонного резервуара засыпан слоем легкого теплоизоляционного материала. ПХ СПГ [1] решает задачи повышения безопасности, надежности хранилища СПГ и снижения суточных потерь хранимого продукта (для подземных хранилищ больших и сверхбольших объемов). Однако имеет следующие недостатки.

Главным недостатком известного ПХ СПГ [1] является то, что обычно применяемая для армирования железобетона сталь при охлаждении до криогенных температур сильно охрупчивается, то есть сильно изменяет свои физико-механические свойства. При этом сильно падает прочность самого железобетона на растяжение, на изгиб, на скалывание и т.д., а также уменьшается его динамическая прочности и работа на разрушение. Ввиду этого необходимо при проектировании и сооружении железобетонного резервуара ПХ СПГ давать завышенные запасы прочности, что приводит к большому перерасходу материалов для строительства и, следовательно, к резкому увеличению стоимости строительства.

Для снижения охрупчиваемости бетона может быть применено его армирование. Из патентной литературы широко известно применение комбинированного армирования с использованием фибры.

Известный «Стеклофибробетон (варианты)» по патенту РФ №2301207 от 20.06.2007 г., МПК С04В 28/00, С04В 14/44, С04В 111/27 - [2] включает цемент, химическую добавку, песок мелкозернистый, ровинг рассыпающийся из щелочестойкого стекловолокна и воду; химическая добавка содержит, мас. %: SiO2 - 88, пластификатор С-3 - 9…10, вода - 2…3, а щелочестойкое стекловолокно имеет длину от 21 мм до 40 мм при следующем соотношении компонентов, мас. %: цемент - 48…53, указанная химическая добавка - 4…6, песок мелкозернистый - 20…28, указанный ровинг рассыпающийся - 3…7, вода - 13…17.

Также известно «Гидроизоляционное покрытие строительных конструкций и сооружений» по патенту на полезную модель РФ №50234 от 27.12.2005 г., МПК Е04В 1/64, E04D 7/00, E04G 21/02, Е04Н 4/08, E01D 22/00 [3], выполненное в виде расположенной на прогрунтованном основании монолитного покрытия, предпочтительно в виде плиты, из стеклофибробетона (СФБ), толщиной 9…15 мм, слои которой толщиной по 3…5 мм каждый нанесены пневмонабрызгом с укаткой каждого слоя СФБ, причем каждый слой содержит распределенную в объеме матрицы бетона фибровую арматуру из щелочестойкого стеклянного волокна в виде отрезков длиной 6,0…40,0 мм, предпочтительно - 6,0…21,0 мм.

Однако применение фибры из стекловолокна по [2 и 3] при криогенных температурах невозможно из-за очень сильного охрупчивания стекловолокна при низких температурах, что делает такую фибру только концентраторами микротрещин в бетоне.

Известная «Фибра базальтовая» по патенту РФ №2418752 от 20.05.2011 г., МПК С03С 13/06 - [4], на основе расплава базальтовых пород содержит компоненты в следующих количествах, мас. %: SiO2 - 48,4; Al2O3 - 12,6; Fe2O3 - 14,6; FeO - 11,9; CaO - 6,2; MgO - 4,8; Na2O - 1,0; K2O - 0,5. Волокна диаметром 20, 200 и 400 мкм и длиной отрезков 6, 12, 18, 24 мкм содержатся в фибре базальтовой равными массовыми долями в % (процентах).

Известная «Бетонная смесь для изготовления тонкостенных изделий» по патенту РФ №2351562 от 10.04.2009 г., МПК С04В 28/02, С04В 111/20, С04В 111/27 [5], содержит портландцемент, базальтовую фибру длиной 12 мм, суперпластификатор на основе нафталинсульфосоединений, воду и минеральный заполнитель в виде отсева гранитного щебня фракции 2…5 мм и песка с модулем крупности 1…2,5 в соотношении 7:3, при следующем соотношении компонентов, мас. %: портландцемент - 28,50…31,50, базальтовая фибра длиной 12 мм - 1,39…1,61, суперпластификатор на основе нафталинсульфосоединений - 0,29…0,31, вода - 5,40…6,00, минеральный заполнитель - отсев гранитного щебня фракции 2-5 мм и песок с модулем крупности 1…2,5 - остальное.

Применение фибры из базальтового волокна по [4 и 5] при криогенных температурах возможно, однако физико-механические свойства ее и бетона будут практически одинаковыми, то есть полезный эффект от применения базальтовой фибры будет нулевым.

Известная «Сухая смесь для производства ячеистого газофибробетона» по патенту РФ №2394007 от 10.07.2010 г., МПК С04В 38/10, В82В 3/00, G21F 1/04 [6], включает, мас. %: портландцемент - 20…75, минеральный наполнитель - 7…75, микрокремнезем - 0…6, суперпластификатор на основе натриевых солей продуктов конденсации нафталинсульфокислоты и формальдегида - 0,1…2,5, модифицирующая добавка, состоящая из комбинации алюмосиликатных микросфер и одно- или многослойных углеродных нанотрубок в соотношении 1:10 - 0,1…5, порообразователь - 0,002…0,45, полипропиленовая фибра - до 1,5 кг на 1 м3 сухой смеси.

Однако применение полипропиленовой фибры по [6] в заявляемом техническом решении невозможно из-за ее очень сильного охрупчивания при криогенных температурах.

Также известно много технических решений с использованием в строительных конструкциях металлической - стальной фибры, например:

- «Сырьевая смесь для изготовления строительных изделий и конструкций и способ изготовления строительных изделий и конструкций» по патенту РФ №2071456 от 10.01.1997 г., МПК С04В 28/00, В28В 11/00 [7]. Сырьевая смесь содержит в своем составе вяжущее низкой водопотребности, включающее минеральную добавку, состоящую из кислого топливного шлака и цеолита в соотношении от 1:1 до 1:5; твердый модификатор, состоящий из ускорителя твердения и суперпластификатора в соотношении от 1:5 до 2:5 и от 4:9 до 5:9; гипс и портландцемент клинкер; крупный и мелкий заполнители, минеральную и металлическую фибру, воздухововлекающую добавку, воду;

- «Способ приготовления модифицированной сталефибробетонной смеси и модифицированная сталефибробетонная смесь» по патенту РФ №2214986 от 27.10.2003 г., МПК С04В 40/00, С04В 28/02, С04В 28/02, С04В 14/48, С04В 111/20 [8]. В способе приготовления модифицированной сталефибробетонной смеси для дорожного и аэродромного строительства, изготовления и ремонта конструкций мостовых сооружений, включающем перемешивание в смесителе цемента, заполнителя, фибры стальной, добавки и воды затворения, предварительно осуществляют активацию в роторно-пульсационном аппарате воды затворения с полифункциональной добавкой и частью цемента и продукт указанной активации перемешивают с сухой смесью, полученной при последовательном введении в смеситель заполнителя, оставшегося цемента и фибры, а также тем, что в качестве заполнителя используют песок, либо щебень и песок, и тем, что применяют стальную фибру, фрезерованную из слябов. Модифицированная сталефибробетонная смесь, включающая цемент, заполнитель, фибру стальную, добавки и воду затворения, приготовлена вышеуказанным способом;

- «Бетонная смесь для гидроизоляции (варианты)» по патенту РФ №2338713 от 20.11.2008 г., МПК С04В 28/00, С04В 24/24, С04В 111/20, С04В 111/27 [9], полученная смешением вяжущего, заполнителей, полимерной добавки в виде водорастворимых эпоксидных смол диэтиленгликолевых или триэтиленгликолевых, отвердителя полиэтиленполиамина, пластификатора и воды затворения, в качестве пластификатора содержит сульфированную нафталиноформальдегидную смолу или модифицированный полиэфиркарбоксилат, и дополнительно пористый материал - влагоноситель в количестве 5…35 кг/м3 сухой смеси, который предварительно насыщен двумя третями от требуемого количества воды затворения и введен в приготовленную смесь вяжущего, заполнителей и указанного пластификатора, а оставшаяся одна треть воды затворения введена в заранее смешанные указанные смолу и отвердитель, затем обе смеси, содержащие воду затворения, перемешивают при следующем содержании ингредиентов, в % от веса вяжущего: диэтиленгликолевая или триэтиленгликолевая смолы - 1,0…2,0, полиэтиленполиамин - 0,14…0,225, сульфированная нафталиноформальдегидная смола - 0,8-1,2, или модифицированный полиэфиркарбоксилат - 0,2…1,0. В другом варианте бетонная смесь дополнительно содержит стальную фибру в количестве 80…110 кг/м3 сухой смеси.

Недостатком строительных конструкций, изготовленных по [7, 8 и 9], является применение для армирования стальной фибры, которая при криогенных температурах сильно охрупчивается и не выполняет возложенных на нее функций, как при обычных температурах (в нормальных климатических условиях).

Задача снижения охрупчиваемости железобетона резервуара ПХ СПГ, повышения его надежности, а также снижения материалоемкости железобетонного резервуара и его стоимости решается в прототипе - техническом решении по заявке на изобретение РФ №2011151905 А от 19.12.2011 г., МПК B65G 5/00, «ПХ СПГ» [10].

«ПХ СПГ» [10] расположено ниже уровня земли на отметке, предотвращающей промерзание поверхности земли, при самом длительном расчетном хранении СПГ, огражденное по периметру от массива грунта бетонной стеной типа «стена в грунте», содержащее расположенный на основании из уплотненного грунта и теплоизоляционной прослойки железобетонный резервуар, по наружной боковой поверхности окруженный податливой прослойкой, изнутри теплоизолированный и гидроизолированный от СПГ, снабженный расположенными в технологической шахте трубопроводами для наполнения-выдачи СПГ и его паров, выходящая из железобетонного резервуара на поверхность земли технологическая шахта снабжена герметическими люками и лестницей, верх бетонного резервуара засыпан слоем легкого теплоизоляционного материала, при этом армирование железобетонного резервуара выполнено комбинированным, включающим сочетание стержневого и дисперсного, фибрового армирования нержавеющей сталью, при этом использован мелкозернистый модифицированный сталефибробетон при следующем соотношении компонентов смеси, мас. %:

В ПХ СПГ может иметь комбинированное армирование, выполненное нержавеющей сталью 12Х18Н10Т, а для дисперсного, фибрового армирования нержавеющей сталью может быть применена короткая фибра.

Недостатком прототипа [10] является недостаточная прочность и водонепроницаемость армированного бетона.

Недостаток прототипа устраняется тем, что в состав бетона в качестве наполнителя добавлен микромрамор в виде пылеватых частиц, размеры которых больше размеров частиц цемента и меньше размеров частиц песка природного кварцевополевошпатного.

Сущность изобретения заключается в том, что ПХ СПГ, расположенное ниже уровня земли на отметке, предотвращающей промерзание поверхности земли, при самом длительном расчетном хранении СПГ, огражденное по периметру от массива грунта бетонной стеной типа «стена в грунте», содержащее расположенный на основании из уплотненного грунта и теплоизоляционной прослойки железобетонный резервуар, по наружной боковой поверхности окруженный податливой прослойкой, изнутри теплоизолированный и гидроизолированный от СПГ, снабженный расположенными в технологической шахте трубопроводами для наполнения-выдачи СПГ и его паров, выходящая из железобетонного резервуара на поверхность земли технологическая шахта снабжена герметическими люками и лестницей, верх бетонного резервуара засыпан слоем легкого теплоизоляционного материала, армирование железобетонного резервуара выполнено комбинированным, включающим сочетание стержневого и дисперсного, фибрового армирования нержавеющей сталью, при этом использован мелкозернистый модифицированный сталефибробетон при следующем соотношении компонентов смеси, мас. %:

Технический результат заявляемого изобретения состоит в повышении прочности и водонепроницаемость армированного бетона.

Микромрамор в армированном бетоне дополнительно выполняет роль пластификатора. Применение микромрамора в виде пылеватых частиц уменьшает количество требуемой воды затворения, существенно улучшает «упаковку» объема армированного бетона, а также повышает его морозостойкость.

Применение нержавеющее стали не допустит охрупчивания при криогенных температурах комбинированного армирования и, как следствие, охрупчивания и растрескивания железобетонного резервуара, что приведет к улучшению его деформативных свойств и повышению надежности и долговечности.

Выполнение фибры короткой из нержавеющей стали позволит не допустить комкуемости самой фибры при размешивании бетона, так как такая фибра приобретает свойство сыпучести. Это приведет к возможности приготовления бетонной смеси по упрощенной технологии, что дополнительно удешевляет строительство. Кроме того, при применении более прочной матрицы мелкозернистого модифицированного сталефибробетона возможно применение более короткой фибры из нержавеющей стали, которая обладает большей адгезией с бетоном.

Нержавеющие стали, как правило, не магнитны, что дополнительно снижает риск комкования фибры по сравнению с обычной стальной фиброй. Удорожания конструкции за счет применения фибры из нержавеющей стали практически не будет, так как ее процентное содержание невелико.

Применение для комбинированного армирования стали, а не другого метала вызвано необходимостью обеспечить близкие по значению объемные коэффициенты температурного расширения армирующего металла и бетона, что позволит обеспечить длительную адгезию металла и бетона и не допустить растрескивания последнего.

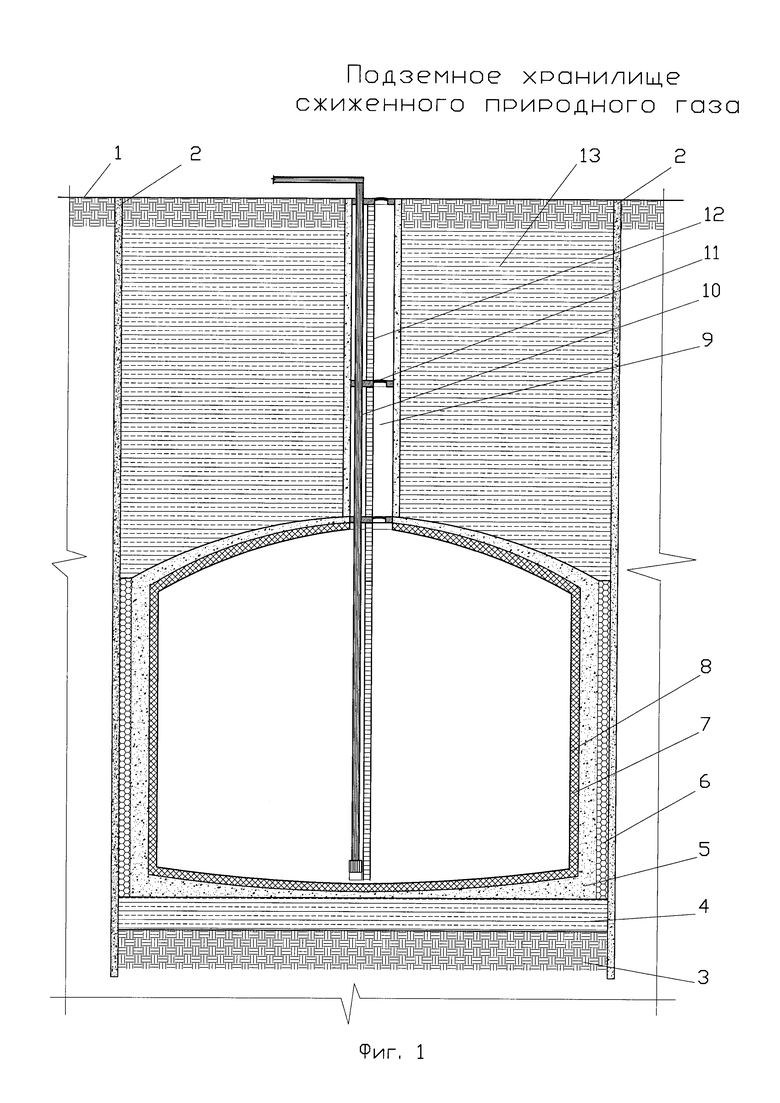

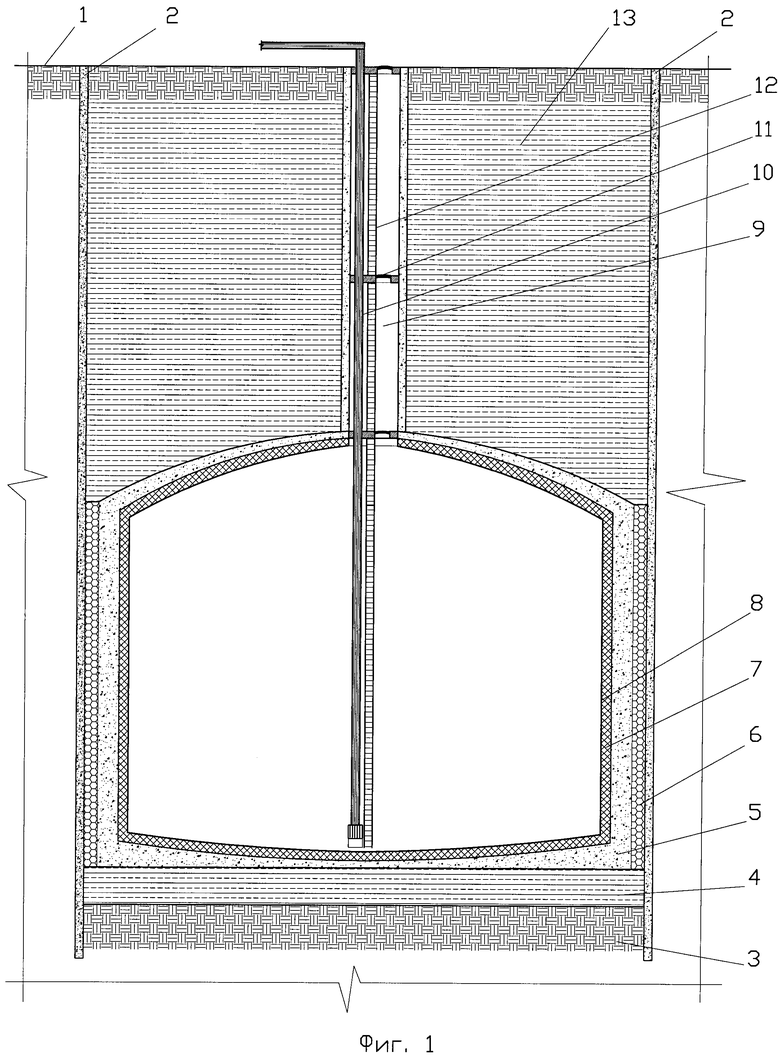

На чертеже представлен вид ПХ СПГ в разрезе.

ПХ СПГ расположено ниже уровня земли (1) на отметке, предотвращающей промерзание поверхности земли при самом длительном расчетном хранении СПГ. ПХ СПГ ограждено по периметру от массива грунта бетонной стеной типа «стена в грунте» (2) и содержит расположенный на основании из уплотненного грунта (3) и теплоизоляционной прослойки (4) железобетонный резервуар (5), который по наружной цилиндрической (боковой) поверхности окружен податливой прослойкой 6 и изнутри покрыт слоями теплоизоляции (7) и гидроизоляции (8) от СПГ. ПХ СПГ снабжено выходящей из железобетонного резервуара на поверхность земли (1) технологической шахтой (9) с трубопроводами (10) для наполнения-выдачи СПГ и его паров, а также герметическими люками (11) и лестницей (12). Свод (верх) бетонного резервуара (5) засыпан слоем легкого и дешевого теплоизоляционного материала (13), в качестве которого могут быть применены отходы от сгорания угля - доменный шлак. Армирование железобетонного резервуара (5) выполнено комбинированным, включающим сочетание стержневого и дисперсного, фибрового армирования нержавеющей сталью, при этом использован мелкозернистый модифицированный сталефибробетон. Соотношение компонентов смеси железобетонного резервуара (5) многовариантно и подбирается на основе эмпирических и экспериментальных данных.

Один из вариантов выполнения мелкозернистого модифицированного сталефибробетона железобетонного резервуара (5) приведен при следующем соотношении компонентов смеси, мас. %:

Технология строительства предложенного ПХ СПГ следующая.

Первоначально с поверхности грунта (1) возводится цилиндрическая «стена в грунте» (2), из которой в последующем выбирается грунт почти до нижней ее отметки, где грунт (3) дополнительно уплотняют. Поверх уплотненного грунта (3) - основания «стены в грунте» (2) засыпают слой (4) теплоизоляционного материала, поверх которого сооружают основание железобетонного резервуара (5), далее - его цилиндрическую стену и свод известными способами. В сооружении железобетонного резервуара (5) применяется его комбинированное армирование, включающее сочетание стержневого и дисперсного, фибрового армирования нержавеющей сталью, например, в приведенном выше количественном соотношении. При этом используется мелкозернистый модифицированный сталефибробетон из портландцемента, суперпластификатора С-3, аморфного микрокремнезема, фибры из нержавеющей (и немагнитной) стали, песка природного кварцевополевошпатного и воды затворения. После сооружения железобетонного резервуара 5 из мелкозернистого модифицированного сталефибробетона засыпают зазор между резервуаром (5) и «стеной в грунте» (2) податливой прослойкой, покрывают изнутри резервуар (5) слоями теплоизоляции (7) и гидроизоляции (8) от СПГ. Долее сооружают выходящую из железобетонного резервуара (5) на поверхность земли (1) технологическую шахту (9), монтируют в ней трубопроводы (10) для наполнения-выдачи СПГ и его паров, а также герметические люки (11) и лестницу (12). Свод (верх) бетонного резервуара (5) засыпают слоем легкого и дешевого теплоизоляционного материала (13) и слоем грунта с гидроизоляционным покрытием ( не показано).

ПХ СПГ должно быть использовано после полного завершения строительства его подземной и наземной частей, когда смонтирован весь объем трубопроводной и запорно-регулирующей арматуры, а также после полного комплекса проверочно-испытательных работ и сдачи его государственным органам надзора. Подача СПГ осуществляется по трубопроводу наполнения (системы трубопроводов (10)) хранилища (предпочтительно с одновременным заполнением сверху и снизу для равномерного охлаждения). В начальный период охлаждения железобетонного резервуара (5) и промораживания грунта существуют большие теплопритоки извне. С течением времени в процессе дальнейшего заполнения железобетонного резервуара (5) теплопритоки уменьшаются за счет постоянного понижения температуры вокруг подземной части ПХ СПГ. Впоследствии замораживание грунта идет постоянно со снижением теплопритоков к СПГ. Резервуар (5) заполняется на 85-90% его полезного объема. Через определенное время в зависимости от объема резервуара (5) в нем устанавливается стационарный процесс теплопроводности, при котором вся конструкция резервуара достигает постоянных отрицательных (криогенных) температур. Внутри резервуара (5) поддерживается давление немного больше атмосферного. Забор СПГ из резервуара (5) к потребителю производится по трубопроводу (по системе криогенных трубопроводов (10)). Через герметические люки (11) и лестницу (12), расположенные в технологической шахте (9), может осуществляться доступ в железобетонный резервуар (5) (при его отогреве и вентиляции воздухом) при проведении осмотров, обслуживаний и ремонтов.

Технико-экономическое преимущество предложенного технического решения заключается в повышении прочности, водонепроницаемости и морозостойкости армированного бетона за счет применение микромрамора в виде поливатых частиц. Кроме того, выполнение армирования железобетонного резервуара комбинированным нержавеющей сталью и применение бетона с вышеприведенной совокупностью признаков позволит существенно повысить прочность на сжатие, на растяжение, на растяжение при изгибе. То есть улучшить физико-механические характеристики железобетонного резервуара ПХ СПГ, а это даст возможность уменьшить толщину его стенок и, следовательно, количество бетона и сократить стоимость железобетонного резервуара. При этом снижен риск комкования немагнитной и короткой фибры из нержавеющей стали при изготовлении бетонной смеси, что дополнительно повышает надежность ПХ СПГ в целом.

Выполнение ПХ СПГ с вышеизложенной совокупностью ограничительных и отличительных признаков формулы изобретения является новым для хранилищ СПГ и, следовательно, соответствует критерию «новизна».

Вышеприведенная совокупность признаков неизвестна на данном уровне развития техники и не следует из общеизвестных правил конструирования хранилищ СПГ, что доказывает соответствие критерию «изобретательский уровень».

Конструктивная реализация хранилищ СПГ с указанной выше совокупностью признаков не представляет никаких конструктивно-технических и технологических трудностей, откуда следует соответствие критерию «промышленная применимость».

Источники информации

1. Патент РФ №2232342 от 10.07.2004 г., МПК F17C 1/00, B65G 5/00, ПХ СПГ.

2. Патент РФ №2301207 от 20.06.2007 г., МПК С04В 28/00, С04В 14/44, С04В 111/27. - Стеклофибробетон (варианты).

3. Патент на полезную модель РФ №50234 от 27.12.2005 г., МПК Е04В 1/64, E04D 7/00, E04G 21/02, Е04Н 4/08, E01D 22/00. - Гидроизоляционное покрытие строительных конструкций и сооружений.

4. Патент РФ №2418752 от 20.05.2011 г., МПК С03С 13/06. - Фибра базальтовая.

5. Патент РФ №2351562 от 10.04.2009 г., МПК С04В 28/02, С04В 111/20, С04В 111/27. - Бетонная смесь для изготовления тонкостенных изделий.

6. Патент РФ №2394007 от 10.07.2010 г., МПК С04В 38/10, В82В 3/00, G21F 1/04. - Сухая смесь для производства ячеистого газофибробетона.

7. Патент РФ №2071456 от 10.01.1997 г., МПК С04В 28/00, В28В 11/00. - Сырьевая смесь для изготовления строительных изделий и конструкций и способ изготовления строительных изделий и конструкций.

8. Патент РФ №2214986 от 27.10.2003 г., МПК С04В 40/00, С04В 28/02, С04В 28/02, С04В 14/48, С04В 111/20. - Способ приготовления модифицированной сталефибробетонной смеси и модифицированная сталефибробетонная смесь.

9. Патент РФ №2338713 от 20.11.2008 г., МПК С04В 28/00, С04В 24/24, С04В 111/20, С04В 111/27. - Бетонная смесь для гидроизоляции (варианты).

10. Заявка на изобретение РФ по №2011151905 А от 19.12.2011 г., МПК B65G 5/00, ПХ СПГ [10] - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДЗЕМНОЕ ХРАНИЛИЩЕ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА (ПХ СПГ) | 2011 |

|

RU2468282C1 |

| ПОДЗЕМНОЕ ХРАНИЛИЩЕ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА (ПХ СПГ) | 2010 |

|

RU2431770C1 |

| ПОДЗЕМНОЕ ХРАНИЛИЩЕ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА (ПХ СПГ) | 2009 |

|

RU2418728C2 |

| ХРАНИЛИЩЕ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2010 |

|

RU2431771C1 |

| ПОДЗЕМНОЕ ХРАНИЛИЩЕ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА (ПХ СПГ) | 2014 |

|

RU2566325C1 |

| ПОДЗЕМНОЕ ХРАНИЛИЩЕ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА (ПХ СПГ) | 2014 |

|

RU2566180C1 |

| ПОДЗЕМНОЕ ХРАНИЛИЩЕ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА (ПХ СПГ) | 2003 |

|

RU2232342C1 |

| ПОДЗЕМНОЕ ХРАНИЛИЩЕ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА (ПХ СПГ) ДЛЯ РЕЗЕРВНОГО ЭНЕРГООБЕСПЕЧЕНИЯ ОБЪЕКТОВ МЕТРО | 2005 |

|

RU2298722C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МОДИФИЦИРОВАННОЙ ФИБРОБЕТОННОЙ СМЕСИ И МОДИФИЦИРОВАННАЯ ФИБРОБЕТОННАЯ СМЕСЬ | 2009 |

|

RU2397069C1 |

| Хранилище сжиженного природного газа | 2016 |

|

RU2650441C2 |

Подземное хранилище сжиженного природного газа (ПХ СПГ) относится к подземной системе хранения и резервирования СПГ и может быть использовано для его накопления и выдачи потребителю. ПХ СПГ расположено ниже уровня земли (1), ограждено по периметру от массива грунта бетонной стеной типа «стена в грунте» (2), содержит расположенный на основании из уплотненного грунта (3) и теплоизоляционной прослойки (4) железобетонный резервуар (5), по наружной боковой поверхности окруженный податливой прослойкой (6), изнутри теплоизолированный (7) и гидроизолированный (8) от СПГ. Выходящая из железобетонного резервуара на поверхность земли технологическая шахта (9) снабжена трубопроводами (10), герметическими люками (11) и лестницей (12). Свод резервуара (5) засыпан слоем легкого теплоизоляционного материала (13). Армирование железобетонного резервуара (5) выполнено комбинированным, включающим сочетание стержневого и дисперсного, фибрового армирования нержавеющей сталью, при этом использован мелкозернистый модифицированный сталефибробетон. Технический результат состоит в повышении прочности, водонепроницаемости и морозостойкости армированного бетона. При этом существенно повышена надежность конструкции ПХ СПГ. 1 ил.

Подземное хранилище сжиженного природного газа (ПХ СПГ), расположенное ниже уровня земли на отметке, предотвращающей промерзание поверхности земли, при самом длительном расчетном хранении СПГ, огражденное по периметру от массива грунта бетонной стеной типа «стена в грунте», содержащее расположенный на основании из уплотненного грунта и теплоизоляционной прослойки железобетонный резервуар, по наружной боковой поверхности окруженный податливой прослойкой, изнутри теплоизолированный и гидроизолированный от СПГ, снабженный расположенными в технологической шахте трубопроводами для наполнения-выдачи СПГ и его паров, выходящая из железобетонного резервуара на поверхность земли технологическая шахта снабжена герметическими люками и лестницей, верх бетонного резервуара засыпан слоем легкого теплоизоляционного материала, армирование железобетонного резервуара выполнено комбинированным, включающим сочетание стержневого и дисперсного, фибрового армирования нержавеющей сталью, отличающееся тем, что использован мелкозернистый модифицированный сталефибробетон при следующем соотношении компонентов смеси, мас. %:

| RU 2011151905 A, 27.06.2013;RU 2232342 C1, 10.07.2004;RU 2418728 C2, 20.05.2011;US 7972080 B2, 05.07.2011;US 4890956 A1, 02.01.1990. |

Авторы

Даты

2016-09-10—Публикация

2015-04-17—Подача