ОБЛАСТЬ ТЕХНИКИ

[0001] Данное изобретение относится в целом к ограничению потока текучей среды между двумя находящимися под давлением камерами и, более конкретно, к щеточному уплотнению, предназначенному для ограничения потока текучей среды между находящимися под давлением камерами турбоустановки.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] В турбоустановках, таких как газовые турбины и паровые турбины, используются снабженные лопатками роторы, расположенные в турбинной секции и обеспечивающие преобразование термодинамической энергии, полученной от текучих сред, таких как пар под давлением, сжатый воздух и газообразные продукты сгорания, в механическую энергию для приведения во вращение одного или более центрально установленных валов. Указанные валы, в свою очередь, передают энергию к летательному аппарату, крупногабаритному оборудованию, водным транспортным средствам и электрогенераторам. Области сопряжения между смежными машинными компонентами в турбоустановках уплотняют различными способами для ограничения протечки текучих сред, таких как пар под давлением, сжатый воздух и газообразные продукты сгорания. В таких турбоустановках имеется большое количество областей сопряжения между вращающимися и неподвижными компонентами. Уплотнение указанных областей сопряжения является сложной задачей из-за наличия чрезмерных температур и давлений текучих сред в сочетании с относительным осевым и/или радиальным перемещением машинных компонентов. Как правило, уплотнение данных областей сопряжения осуществляют с помощью уплотнений различных типов, например лабиринтных или сотовых уплотнений.

[0003] Щеточное уплотнение (US 5480165) является усовершенствованным уплотнением, которое обеспечивает альтернативу лабиринтным или сотовым уплотнениям. Щеточное уплотнение выполнено из нескольких тысяч плотно расположенных тонких проволочных нитей (щетинок), закрепленных между двумя металлическими пластинами. Щетинки, имеющие гибкий конец, перекрывают зазор между смежными компонентами, при этом любое относительное перемещение компенсируется вследствие отклонения щетинок. Щеточные уплотнения весьма эффективны, поскольку они обеспечивают минимальный эффективный зазор во время нормальной работы. Извилистый тракт, проходящий через щетинки, обеспечивает ограничивающее действие даже при изменении величины зазора. Щеточные уплотнения обладают множеством преимуществ по сравнению с обычными уплотнениями. В отличие от лабиринтного уплотнения, щеточное уплотнение выполнено с обеспечением вхождения в контакт с ротором с созданием надежного уплотнения.

[0004] Щетинки щеточного уплотнения также обладают чувствительностью к отклонению, обусловленному нагрузкой вследствие давления текучей среды. По этой причине щетинки вдоль большей части их длины поддерживаются задними пластинами. При нагрузке на щетинки, обусловленной давлением текучей среды, они упираются в заднюю пластину с предотвращением, таким образом, постоянного отклонения.

[0005] Однако предшествующий опыт эксплуатации показал, что отклонения щетинок в конце концов приводят к пластической деформации их концов, что ухудшает обеспечиваемую щетинками эффективность уплотнения и делает их неприемлемыми для продолжительной эксплуатации. Пониженная эффективность щеточного уплотнения увеличивает протечку текучей среды, расход топлива и, соответственно, повышает эксплуатационные затраты до тех пор, пока щеточное уплотнение не будет заменено. Съем и демонтаж турбоустановки для проведения замены щеточного уплотнения является дорогостоящей и трудоемкой операцией.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0006] В соответствии с первым аспектом данного изобретения предложено уплотнение, содержащее корпус, имеющий заднюю пластину и переднюю пластину, и первый слой щетинок, расположенный смежно с задней пластиной, причем по меньшей мере одна из щетинок первого слоя имеет первый диаметр. Смежно с первым слоем щетинок расположен второй слой щетинок, причем по меньшей мере одна из щетинок второго слоя имеет второй диаметр. Смежно со вторым слоем щетинок расположен третий слой щетинок, причем по меньшей мере одна из щетинок третьего слоя имеет третий диаметр. Первый диаметр и третий диаметр превышают второй диаметр.

[0007] В соответствии со вторым аспектом данного изобретения предложено уплотнение, содержащее корпус, имеющий заднюю пластину и переднюю пластину, и первый слой щетинок, расположенный смежно с задней пластиной, причем по меньшей мере одна из щетинок первого слоя имеет первую жесткость. Смежно с первым слоем щетинок расположен второй слой щетинок, причем по меньшей мере одна из щетинок второго слоя имеет вторую жесткость. Смежно со вторым слоем щетинок расположен третий слой щетинок, причем по меньшей мере одна из щетинок третьего слоя имеет третью жесткость. Первая жесткость и третья жесткость превышают вторую жесткость.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0008] Эти и другие особенности, аспекты и преимущества данного изобретения станут более понятны при прочтении нижеследующего подробного описания со ссылкой на сопроводительные чертежи, на всем протяжении которых одинаковые номера позиций обозначают одинаковые элементы и на которых:

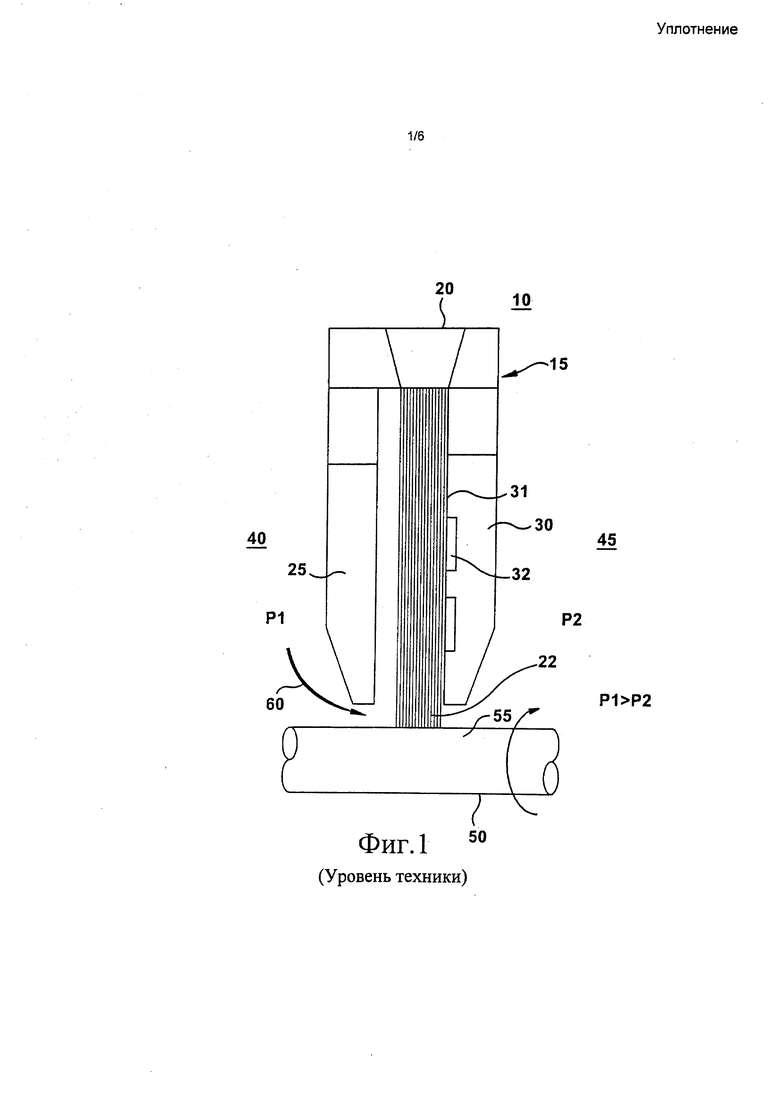

[0009] фиг.1 изображает известное щеточное уплотнение, расположенное на задней пластине и предназначенное для уплотнения вала от потока протечки, обусловленного направленным вперед перепадом давления,

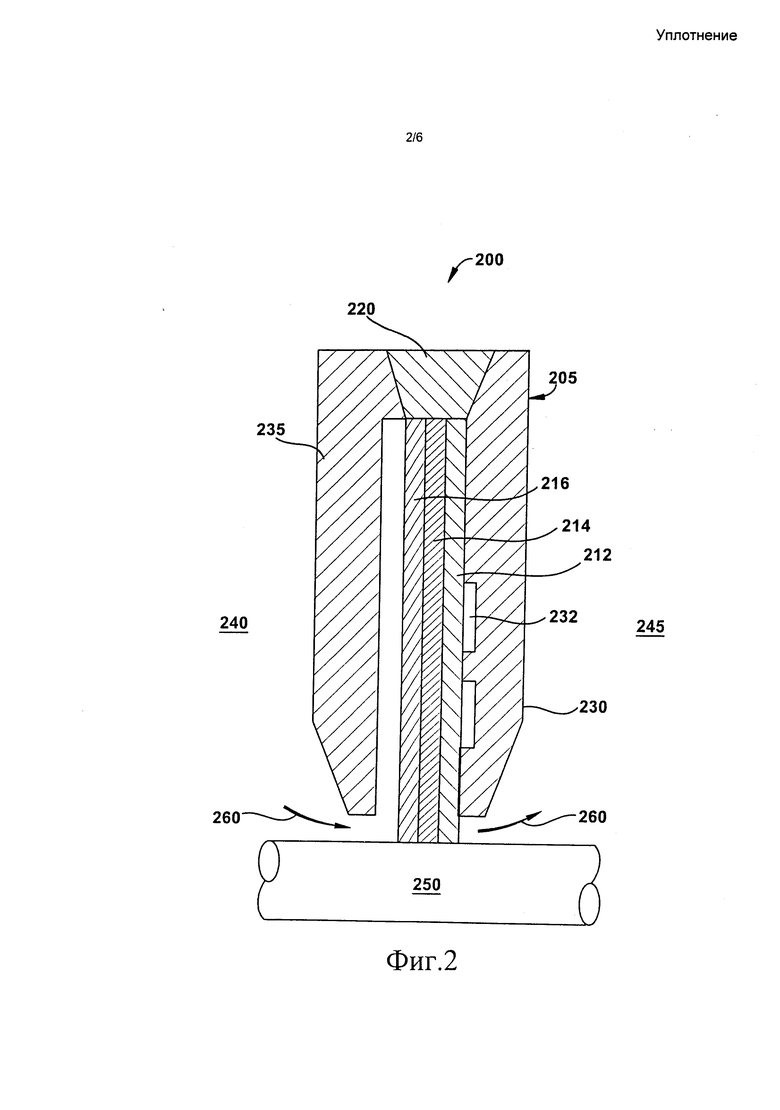

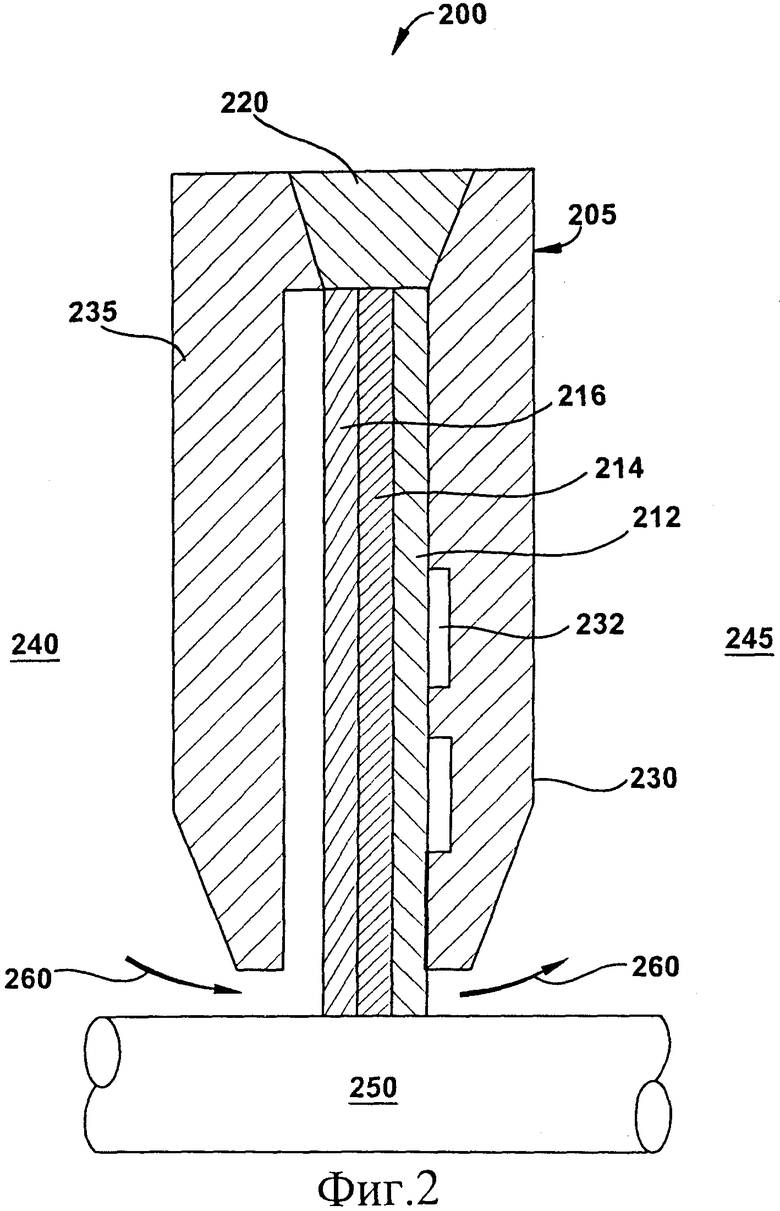

[0010] фиг.2 изображает продольный разрез щеточного уплотнения в соответствии с аспектом данного изобретения,

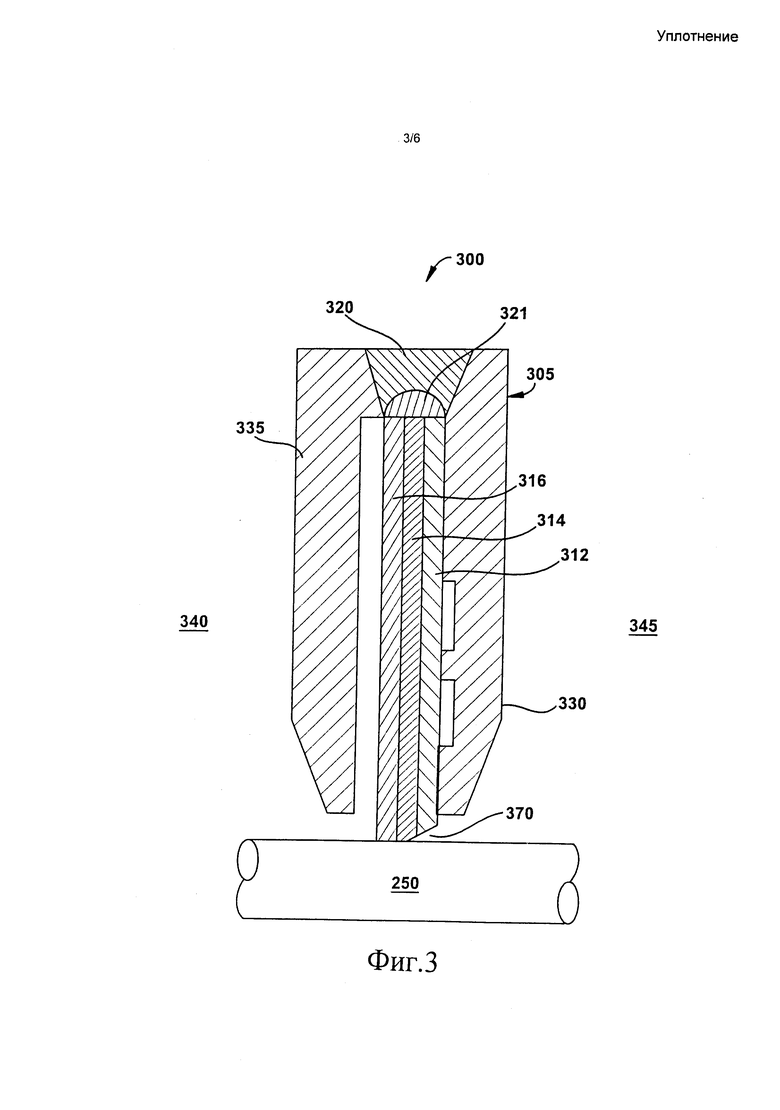

[0011] фиг.3 изображает продольный разрез щеточного уплотнения в соответствии с аспектом данного изобретения,

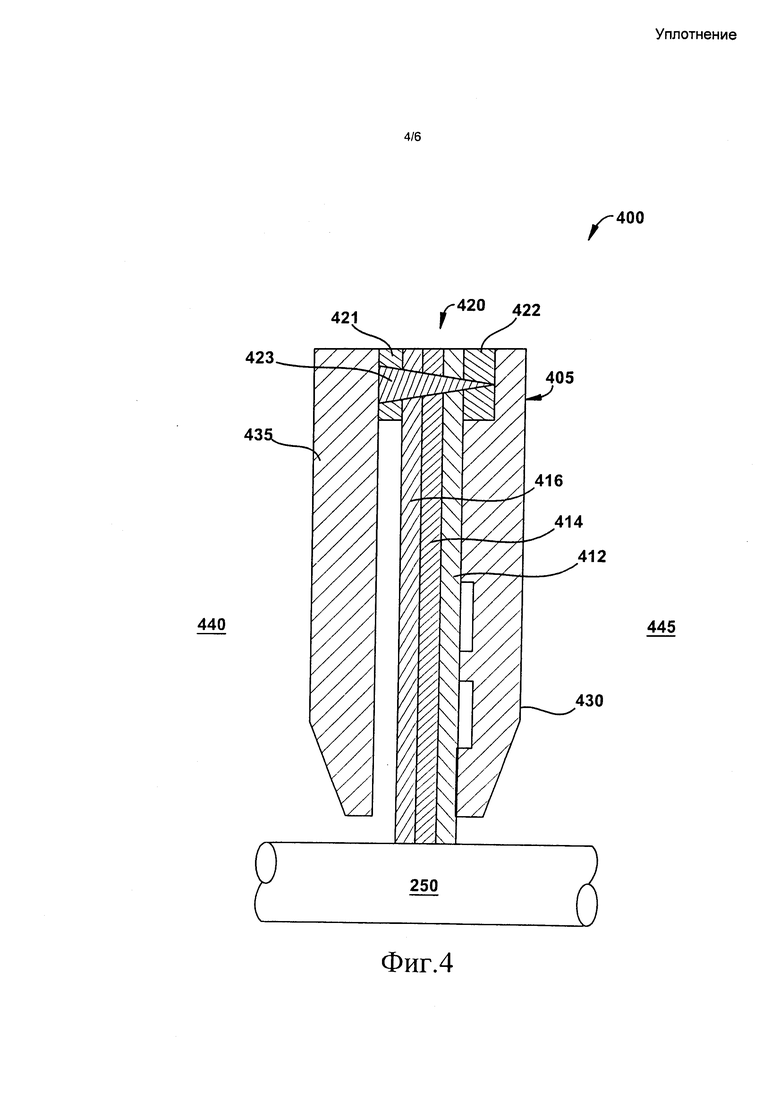

[0012] фиг.4 изображает продольный разрез щеточного уплотнения в соответствии с аспектом данного изобретения,

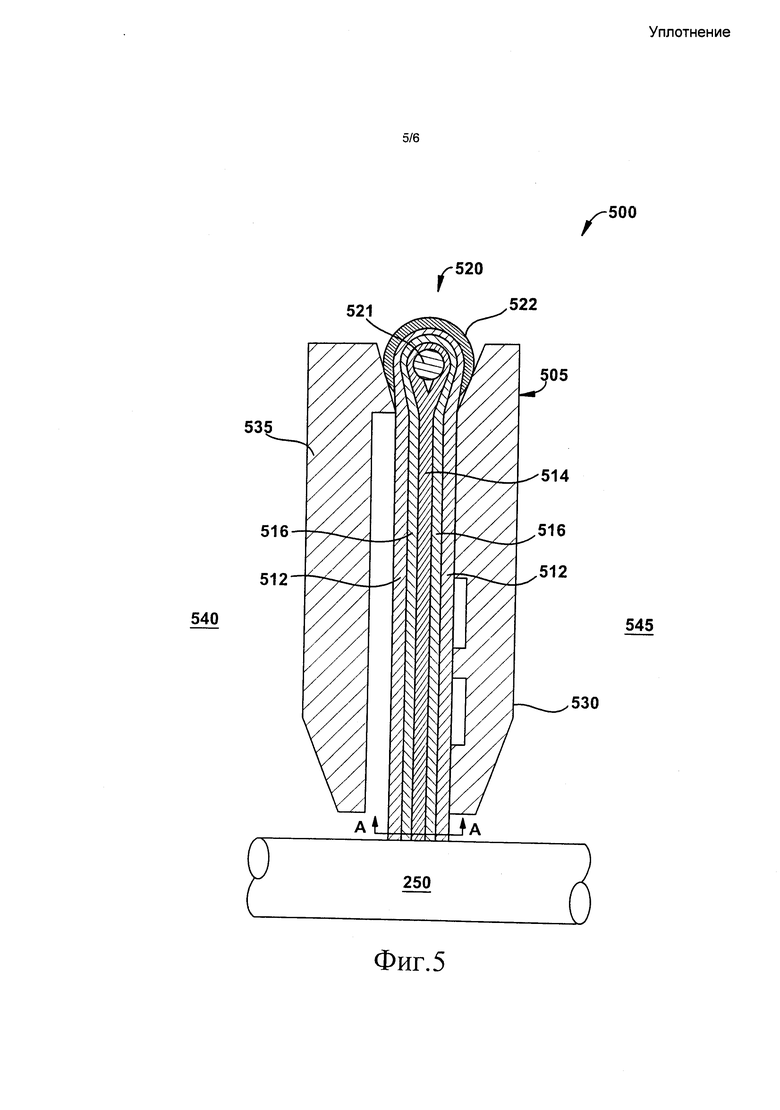

[0013] фиг.5 изображает продольный разрез щеточного уплотнения в соответствии с аспектом данного изобретения,

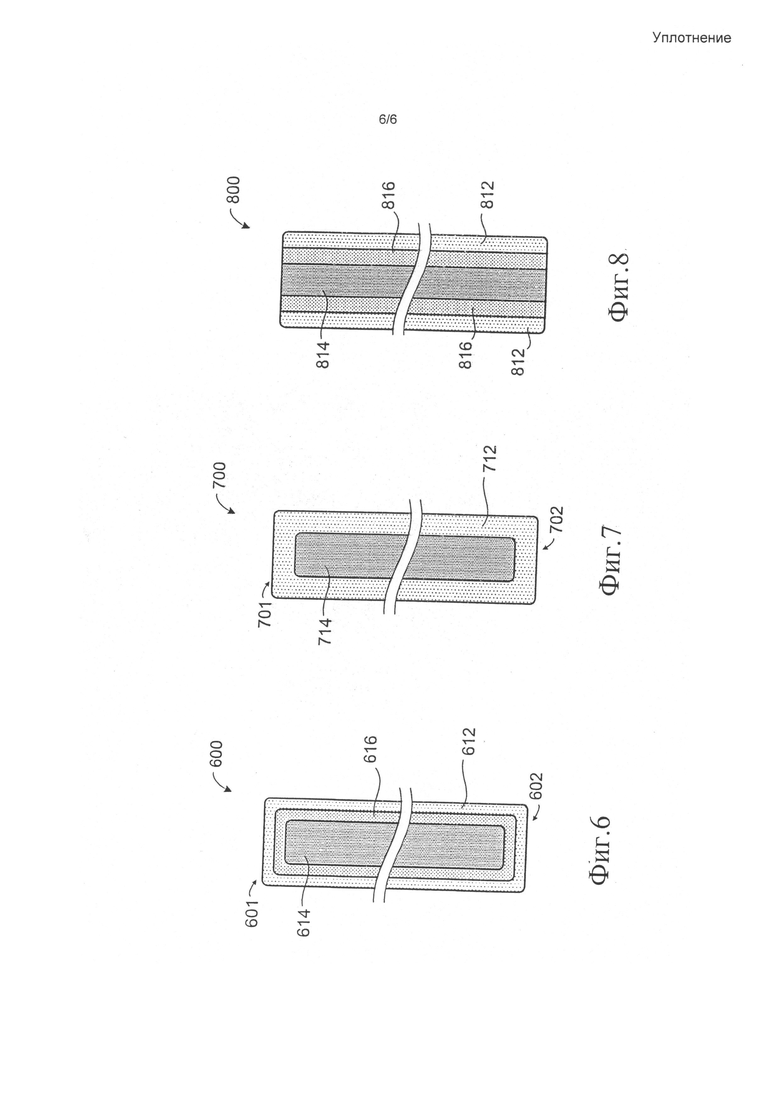

[0014] фиг.6 изображает поперечный разрез щетинного блока в соответствии с аспектом данного изобретения по линии А-А на фиг.5,

[0015] фиг.7 изображает вид с торца щетинного блока в соответствии с аспектом данного изобретения,

[0016] фиг.8 изображает вид с торца щетинного блока в соответствии с аспектом данного изобретения.

[0017] Следует понимать, что номера позиций, присвоенные элементам на одном чертеже, могут быть присвоены соответствующим элементам на последующих чертежах.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0018] На фиг.1 изображен вид сбоку известного щеточного уплотнения 10, предназначенного для уплотнения вращающегося вала. Щеточное уплотнение 10 содержит корпус 15 для установки щеточного держателя 20. Указанный корпус содержит переднюю пластину 25 и заднюю пластину 30 для размещения щетинок 22 щеточного уплотнения. Задняя пластина 30 может содержать средства выравнивания давления, например периферические канавки 32, обеспечивающие снижение трения, возникающего вследствие контактного усилия. Щетинки 22 имеют одинаковый размер и расположены с примыканием к задней пластине 30, когда давление Р1 в первой камере 40 на одной осевой стороне щеточного уплотнения 10 превышает давление Р2 во второй камере 45 на второй осевой стороне щеточного уплотнения. Корпус расположен с обеспечением поддержания щетинок проксимально к подвижному валу 50. Щетинки 22 прикреплены к держателю 20, а их свободные концы расположены около поверхности 55 вала 50 с обеспечением уменьшения потока 60 протечки, создаваемого указанной разностью давлений.

[0019] Опыт показывает, что отклонения щетинок в конце концов приводят к пластической деформации их концов под действием нагрузки вследствие высокого давления, что ухудшает обеспечиваемую щетинками эффективность уплотнения и делает их неприемлемыми для продолжительной эксплуатации. Ранее щетинки выполнялись с одинаковым размером и диаметром, при этом возмущения потока вызывали вибрацию щетинок, особенно самых передних (т.е. верхних по потоку) или расположенных по ходу вперед щетинок, что приводило к их быстрому износу. Кроме того, задние ряды щетинного блока могут быть подвержены поломке или постоянной деформации из-за большого напряжения изгиба. Вследствие сжимаемости воздушного или парового потока задние ряды (на нижней по потоку стороне) подвержены воздействию непропорционально большого перепада давления. В большинстве случаев именно напряжение изгиба щетинок определяет предельное значение давления при использовании щеточного уплотнения. Снижение эффективности щеточного уплотнения, вызванное нежелательной деформацией и поломкой щетинок, увеличивает протечку текучей среды, расход топлива и, соответственно, повышает эксплуатационные затраты до тех пор, пока щеточное уплотнение не будет заменено. Съем и демонтаж турбоустановки для проведения замены щеточного уплотнения является дорогостоящей и трудоемкой операцией.

[0020] В некоторых известных щеточных уплотнениях в передних рядах используются более тонкие щетинки, что вызывает еще больший износ вследствие вибрации, так как более тонкие щетинки менее устойчивы и более чувствительны к возмущению поступающего потока. Опыт эксплуатации показал, что в газовых и паровых турбинах такие щеточные уплотнения испытывают постоянный износ с образованием сужающейся конфигурации от переднего ряда. Уменьшение износа передних рядов в щеточных уплотнениях представляет собой до сих пор неразрешенную назревшую потребность по обеспечению стабильности качества работы щеточных уплотнений. В соответствии с одним аспектом данного изобретения цель заключается в снижении износа передних рядов и уменьшении напряжения изгиба задних рядов с одновременным поддержанием высокой гибкости щеточного уплотнения. Соответственно, в одном аспекте данного изобретения используются толстые проволоки для передних и задних рядов и более тонкие проволоки между передними и задними рядами. В результате этого щеточное уплотнение может выдерживать более высокую нагрузку вследствие давления и возмущение поступающего потока, так как тонкие проволоки, расположенные в средней части, обеспечивают возможность создания непроницаемого уплотнения и поддерживают гибкость уплотнения.

[0021] Нижеописанные аспекты данного изобретения обладают множеством преимуществ, в том числе обеспечивают щеточное уплотнение с повышенными уплотняющей способностью и продолжительностью срока службы. На фиг.2 изображен продольный разрез щеточного уплотнения 200, предназначенного для уплотнения вращающегося вала 250, в соответствии с аспектом данного изобретения. Щеточное уплотнение 200 содержит корпус 205 для установки щеточного держателя 220, который может удерживать щетинки 212, 214, 216 с помощью средств, выполненных путем сварки, пайки, использования эпоксидной связи, или механических средств. Указанный корпус содержит переднюю пластину 235 и заднюю пластину 230 для размещения щетинок 212, 214, 216 щеточного уплотнения. Задняя пластина может быть выполнена с элементами выравнивания давления, например периферическими канавками 232, обеспечивающими снижение трения, возникающего вследствие контактных усилий. Щетинки расположены в нескольких слоях/группах, при этом щетинки в указанных слоях/группах имеют размер и/или жесткость, отличные от размера и/или жесткости щетинок в других слоях. Указанный размер может относиться к диметру, площади сечения и/или значению жесткости каждой щетинки в соответствующих слоях или группах.

[0022] Первый слой щетинок 212 расположен смежно с задней пластиной 230, при этом каждая из щетинок 212 первого слоя имеет первый диаметр и/или первую жесткость. Второй слой щетинок 214 расположен смежно с первым слоем щетинок 212, при этом каждая из щетинок 214 второго слоя имеет второй диаметр и/или вторую жесткость. Третий слой щетинок 216 расположен смежно со вторым слоем щетинок 214, при этом каждая из щетинок 216 третьего слоя имеет третий диаметр и/или третью жесткость. Первый слой щетинок 212 содержит наиболее толстые и/или наиболее жесткие щетинки для обеспечения выдерживания нагрузки от потока под высоким давлением. Третий слой щетинок 216 содержит средние щетинки для обеспечения выдерживания возмущений в поступающем потоке 260. Щетинки 214 второго слоя, расположенные между щетинками 212 первого слоя и щетинками 216 третьего слоя, представляют собой тонкие щетинки и/или имеют наименьшую жесткость для обеспечения высоких уплотнительных характеристик между первой камерой 240 и второй камерой 245, а также для поддержания гибкости.

[0023] В некоторых вариантах применения может быть желательным выполнение щеточного уплотнения таким образом, что первый диаметр превышает второй диаметр и третий диаметр превышает второй диаметр. В других вариантах применения первый диаметр может превышать третий диаметр. Кроме того, может быть желательным выполнение щеточного уплотнения таким образом, что первая жесткость превышает вторую жесткость и третья жесткость превышает вторую жесткость. В других вариантах применения первая жесткость может превышать третью жесткость.

[0024] В одном аспекте данного изобретения второй слой может быть составлен из щетинок, имеющих наименьший диаметр, третий слой может быть составлен из щетинок, имеющих средний диаметр, а первый слой может быть составлен из щетинок, имеющих наибольший диаметр. В другом аспекте второй слой может быть составлен из щетинок, имеющих наименьшую жесткость, третий слой может быть составлен из щетинок, имеющих среднюю жесткость, а первый слой может быть составлен из щетинок, имеющих наибольшую жесткость. В щеточных уплотнениях свойство гибкости может обычно характеризоваться противоположным по значению термином «жесткость». Жесткость щетинок определяется усилием, необходимым для отклонения щетинки в радиальном направлении на заданное единичное расстояние. Для заданного материала щетинок чем больше диаметр щетинок, тем обычно больше их жесткость. Однако если в щеточных уплотнениях используются различные материалы, то мягкий материал с большим диаметром может иметь меньшую жесткость, чем жесткий материал с меньшим диаметром.

[0025] Кроме того, второй слой может быть выполнен из подслоев, в которых щетинки имеют переменные диаметры. Однако в некоторых вариантах применения может быть желательным выполнение щетинок во втором слое с диаметрами, при которых они являются более гибкими по сравнению с первым и третьим слоями.

[0026] Исключительно в качестве одного примера, первый слой щетинок 212 может содержать отдельные щетинки с диаметром от приблизительно 0,006 дюйма (0,015 см) до приблизительно 0,010 дюйма (0,025 см). Второй слой щетинок 214 может содержать отдельные щетинки с диаметром от приблизительно 0,002 дюйма (0,005 см) до приблизительно 0,006 дюйма (0,015 см). Третий слой щетинок 216 может содержать отдельные щетинки с диаметром от приблизительно 0,004 дюйма (0,01 см) до приблизительно 0,008 дюйма (0,02 см). Однако возможно использование любого подходящего диаметра щетинки/проволоки, необходимого в конкретном варианте применения.

[0027] На фиг.3 изображен продольный разрез щеточного уплотнения 300, предназначенного для уплотнения вращающегося вала 250, в соответствии с аспектом данного изобретения. Щеточное уплотнение 300 содержит корпус 305 для установки щеточного держателя 320. Указанный корпус содержит переднюю пластину 335 и заднюю пластину 330 для размещения щетинок 312, 314, 316 щеточного уплотнения. Щетинки расположены в нескольких слоях/группах, при этом щетинки в указанных слоях/группах имеют размер и/или жесткость, отличные от размера и/или жесткости щетинок в других слоях.

[0028] Первый слой щетинок 312 расположен смежно с задней пластиной 330, при этом каждая из щетинок 312 первого слоя имеет первый диаметр и/или первую жесткость. Исключительно в качестве одного примера, первый слой щетинок 312 может содержать отдельные щетинки с диаметром от приблизительно 0,006 дюйма (0,015 см) до приблизительно 0,010 дюйма (0,025 см). Концы указанных щетинок могут быть скошены с образованием участка с наклонной поверхностью 370 около нижней части первого слоя щетинок. Второй слой щетинок 314 расположен смежно с первым слоем щетинок 312, при этом каждая из щетинок 314 второго слоя имеет второй диаметр и/или вторую жесткость. Например, второй слой щетинок 314 может содержать отдельные щетинки с диаметром от приблизительно 0,002 дюйма (0,005 см) до приблизительно 0,006 дюйма (0,015 см). Концы указанных щетинок могут быть скошены с образованием участка с наклонной поверхностью 370 около нижней части первого слоя щетинок. В слое щетинок 314 может быть скошена с образованием участка с наклонной поверхностью 370 либо вся нижняя часть щетинок, либо только ее участок. Наклонная поверхность 370 может способствовать уменьшению ударного воздействия более толстых и/или более жестких щетинок в слое 312 на образование тепла и динамику вращения. Наклонная поверхность 370 по существу образует сужающийся зазор между концами щетинок и вращающимся валом 250. Как указано выше, поверхность 370 может проходить по всем слоям щетинок или по частям слоев щетинок.

[0029] Третий слой щетинок 316 расположен смежно со вторым слоем щетинок 314, при этом каждая из щетинок 316 третьего слоя имеет третий диаметр и/или третью жесткость. Например, третий слой щетинок 316 может содержать отдельные щетинки с диаметром от приблизительно 0,004 дюйма (0,01 см) до приблизительно 0,008 дюйма (0,02 см). Однако возможно использование любого подходящего диаметра щетинки/проволоки, необходимого в конкретном варианте применения.

[0030] Первый слой щетинок 312 содержит наиболее толстые и/или наиболее жесткие щетинки для обеспечения выдерживания нагрузки от потока под высоким давлением. Третий слой щетинок 316 содержит средние щетинки для обеспечения выдерживания возмущений в поступающем потоке. Щетинки 314 второго слоя, расположенные между щетинками 312 первого слоя и щетинками 316 третьего слоя, представляют собой тонкие щетинки и/или имеют наименьшую жесткость для обеспечения высоких уплотнительных характеристик между первой камерой 340 и второй камерой 345, а также для поддержания гибкости.

[0031] Отдельные щетинки могут быть выполнены из металлической или неметаллической проволоки. К металлическим материалам могут относиться медь, сталь, металлические сплавы (к которым могут относиться сплавы Haynes 25 и Hastelloy C-276) или любой другой подходящий материал, необходимый для конкретного варианта применения. К металлическим сплавам могут относиться кобальтовые сплавы или никелевые сплавы, при этом в качестве некоторых неограничивающих примеров могут использоваться Coa 51Ni10Cr20oW15Fe3*Mn1,5Si0,4*C0,10, где «а» относится к «равновесному» значению, а «*» относится к «максимальному» значению, при этом числовые значения обозначают весовое процентное содержание, или Ni57Co2,5Cr16Mo16W4Fe5Si0,08Mn1C0,01, где числовые значения обозначают весовое процентное содержание. К кобальтовым и никелевым сплавам также могут относиться сплавы Haynes® 25 и Hastelloy® C-276 (Haynes® и Hastelloy® являются зарегистрированными товарными знаками компании Haynes International, Inc.). К неметаллическим материалам могут относиться параарамидные синтетические волокна (например, Kelvar®, зарегистрированный товарный знак компании Е.I. du Pont de Nemours and Company), углеродные волокна или их комбинации. Материалы для щетинок и диаметры выбираются в зависимости от компромиссного соотношения между такими свойствами, как жесткость, сопротивление ползучести, износостойкость и химическая инертность, например, в отношении смазочного материала. Диаметры щетинок выбираются с обеспечением структурной устойчивости к действующим на щетинки аэродинамическим усилиям, создаваемым рабочей текучей средой, с одновременным учетом компромиссных факторов, таких как структурная устойчивость и требуемая упругая деформация. Например, меньшие диаметры щетинок из металлических и неметаллических материалов приводят к получению меньшего эффективного зазора в области сопряжения между уплотнением и вращающимся компонентом, а меньшая жесткость приводит к образованию меньшего количества тепла.

[0032] Каждая щетинка имеет первый конец, присоединенный к держателю 320, и второй конец, расположенный проксимально к вращающемуся валу 250. В некоторых аспектах данного изобретения весь второй, или нижний конец щетинок либо его часть выполнен(а) с обеспечением контакта с валом 250. Держатель 320 также может содержать крепежное приспособление, например эпоксидный материал 321, расположенный между передней пластиной 335 и задней пластиной 305. Эпоксидный материал 321 обеспечивает присоединение неметаллических щетинок к держателю 320. В других аспектах область 321 может быть выполнена в виде сварного шва, обеспечивающего прикрепление концов металлических щетинок. Передняя пластина 335 и задняя пластина 305 могут быть выполнены из металлического материала, или композиционного материала, или их комбинации. Щетинки могут быть зажаты между передней пластиной 335 и задней пластиной 305. Первый конец каждой щетинки может быть присоединен к эпоксидному материалу/сварному шву 321, а второй конец проходит в направлении вала 250. В некоторых других аспектах щетинки могут быть прикреплены к передней пластине 335 и задней пластине 305 тепловой сваркой или могут быть прикреплены к указанным пластинам 335 и 305 с помощью кольцевых проволок и фиксирующих зажимов (рассмотренных ниже).

[0033] На фиг.4 изображен продольный разрез щеточного уплотнения 400, предназначенного для уплотнения вращающегося вала 250, в соответствии с аспектом данного изобретения. Щеточное уплотнение 400 содержит корпус 405 для установки щеточного держателя 420. Указанный корпус содержит переднюю пластину 435 и заднюю пластину 430 для размещения щетинок 412, 414, 416 щеточного уплотнения. Щетинки расположены в нескольких слоях/группах, при этом щетинки в указанных слоях/группах имеют размер и/или жесткость, отличные от размера и/или жесткости щетинок в других слоях.

[0034] Первый слой щетинок 412 расположен смежно с задней пластиной 430, при этом каждая из щетинок 412 первого слоя имеет первый диаметр и/или первую жесткость. Исключительно в качестве одного примера, первый слой щетинок 412 может содержать отдельные щетинки с диаметром от приблизительно 0,006 дюйма (0,015 см) до приблизительно 0,010 дюйма (0,025 см). Второй слой щетинок 414 расположен смежно с первым слоем щетинок 412, при этом каждая из щетинок 414 второго слоя имеет второй диаметр и/или вторую жесткость. Например, второй слой щетинок 414 может содержать отдельные щетинки с диаметром от приблизительно 0,002 дюйма (0,005 см) до приблизительно 0,006 дюйма (0,015 см). Третий слой щетинок 416 расположен смежно со вторым слоем щетинок 414, при этом каждая из щетинок 416 третьего слоя имеет третий диаметр и/или третью жесткость. Например, третий слой щетинок 416 может содержать отдельные щетинки с диаметром от приблизительно 0,004 дюйма (0,01 см) до приблизительно 0,008 дюйма (0,02 см). Однако возможно использование любого подходящего диаметра щетинки/проволоки, необходимого в конкретном варианте применения.

[0035] Первый слой щетинок 412 может содержать наиболее толстые и/или наиболее жесткие щетинки для обеспечения выдерживания нагрузки от потока под высоким давлением. Третий слой щетинок 416 может содержать средние щетинки для обеспечения выдерживания возмущений в поступающем потоке. Однако щетинки 412 первого слоя и щетинки 416 третьего слоя могут иметь по существу одинаковый диаметр и/или жесткость. Щетинки 414 второго слоя, расположенные между щетинками 412 и 416 первого и третьего слоев, представляют собой более тонкие щетинки и/или имеют меньшую жесткость для обеспечения высоких уплотнительных характеристик между первой камерой 440 и второй камерой 445, а также для поддержания гибкости.

[0036] Каждая щетинка имеет первый конец, присоединенный к держателю 420, и второй конец, расположенный проксимально к вращающемуся валу 250. В некоторых аспектах данного изобретения весь второй, или нижний конец щетинок либо его часть выполнен(а) с обеспечением контакта с валом 250. Держатель 420 также может содержать крепежное приспособление, например боковые направляющие 421 и 422, которые могут быть прикреплены соответственно к передней пластине 435 и задней пластине 430. Верхние части щетинок (т.е. удаленные от вала 250 и расположенные около верхней части щетинного блока) могут быть прикреплены друг к другу и к боковым направляющим 421, 422 сварным швом 423. Сварной шов 423 может быть выполнен так, как показано на фиг.4, либо он может проходить от самой верхней части щетинок вниз на соответствующее расстояние (не показано).

[0037] На фиг.5 изображен продольный разрез щеточного уплотнения 500, предназначенного для уплотнения вращающегося вала 250, в соответствии с аспектом данного изобретения. Щеточное уплотнение 500 содержит корпус 505 для установки щеточного держателя 520. Указанный корпус содержит переднюю пластину 535 и заднюю пластину 530 для размещения щетинок 512, 514, 516 щеточного уплотнения. Щетинки расположены в нескольких слоях/группах, при этом щетинки в указанных слоях/группах имеют размер и/или жесткость, отличные от размера и/или жесткости щетинок в других слоях.

[0038] Первый слой щетинок 512 расположен смежно с задней пластиной 530, при этом каждая из щетинок 512 первого слоя имеет первый диаметр и/или первую жесткость. Исключительно в качестве одного примера, первый слой щетинок 512 может содержать отдельные щетинки с диаметром от приблизительно 0,006 дюйма (0,015 см) до приблизительно 0,010 дюйма (0,025 см). Второй слой щетинок 514 расположен смежно с первым слоем щетинок 512, при этом каждая из щетинок 514 второго слоя имеет второй диаметр и/или вторую жесткость. Например, второй слой щетинок 514 может содержать отдельные щетинки с диаметром от приблизительно 0,002 дюйма (0,005 см) до приблизительно 0,006 дюйма (0,015 см). Третий слой щетинок 516 расположен смежно со вторым слоем щетинок 514, при этом каждая из щетинок 516 третьего слоя имеет третий диаметр и/или третью жесткость. Например, третий слой щетинок 516 может содержать отдельные щетинки с диаметром от приблизительно 0,004 дюйма (0,01 см) до приблизительно 0,008 дюйма (0,02 см). Однако возможно использование любого подходящего диаметра щетинки/проволоки, необходимого в конкретном варианте применения.

[0039] Первый слой щетинок 512 может содержать наиболее толстые и/или наиболее жесткие щетинки для обеспечения выдерживания нагрузки от потока под высоким давлением. Третий слой щетинок 516 может содержать средние щетинки для обеспечения выдерживания возмущений в поступающем потоке. Однако щетинки 512 первого слоя и щетинки 516 третьего слоя могут иметь по существу одинаковый диаметр и/или жесткость. Щетинки 514 второго слоя, расположенные между щетинками 512 первого слоя и щетинками 516 третьего слоя, представляют собой более тонкие щетинки и/или имеют меньшую жесткость (по сравнению с первым и третьим слоями щетинок) для обеспечения высоких уплотнительных характеристик между первой камерой 540 и второй камерой 545, а также для поддержания гибкости.

[0040] Держатель 520 может содержать кольцевую проволоку 521. Щетинки 512, 514 и 516 расположены вокруг проволоки 521 и удерживаются на месте с помощью зажима 522. Зажим 522 создает сжимающее усилие, обеспечивающее прочное удерживание щетинок на месте. В данном аспекте изобретения может быть выполнено несколько по существу симметричных слоев щетинок. При этом, например, слой щетинок 514 находится в центральной части щетинного блока, а слой щетинок 516 расположен с обеих сторон слоя щетинок 514. Слой щетинок 512 расположен на наружной части слоя щетинок 514. Фактически образуется многослойная конструкция, составленная из ряда слоев и проходящая от верхней по потоку стороны к нижней по потоку стороне (или слева направо на фиг.5), при этом щетинный блок может быть составлен из следующих слоев: 512, 516, 514, 516, 512.

[0041] На фиг.6 изображен поперечный разрез щетинного блока 600 в соответствии с аспектом данного изобретения по линии А-А на фиг.5. Опыт эксплуатации показал, что щетинки, расположенные у торцов 601, 602 сегмента, часто испытывают значительно больший износ, чем щетинки, расположенные в средней части щетинного блока. В одном аспекте данного изобретения предложено усовершенствованное щеточное уплотнение, содержащее щетинный блок 600, в котором у торцов 601, 602 сегмента расположены более толстые и/или более жесткие щетинки, которые окружают более тонкие и/или менее жесткие щетинки, расположенные в центральной или средней части указанного блока.

[0042] Щетинки в блоке 600 расположены в нескольких слоях/группах, которые могут содержать щетинки с размером и/или жесткостью, отличными от размера и/или жесткости щетинок в других слоях. Например, щетинки 612 первого слоя выполнены в виде самых наружных щетинок, при этом каждая из указанных щетинок 612 имеет первый диаметр и/или первую жесткость. Исключительно в качестве одного примера, первый слой щетинок 612 может содержать отдельные щетинки с диаметром от приблизительно 0,006 дюйма (0,015 см) до приблизительно 0,010 дюйма (0,025 см). В центральной или средней части блока 600 расположен второй слой щетинок 614, при этом каждая из щетинок 614 второго слоя имеет второй диаметр и/или вторую жесткость. Например, второй слой щетинок 614 может содержать отдельные щетинки с диаметром от приблизительно 0,002 дюйма (0,005 см) до приблизительно 0,006 дюйма (0,015 см). Между первым слоем щетинок 612 и вторым слоем щетинок 614 расположен третий слой щетинок 616, при этом каждая из щетинок 616 третьего слоя может иметь третий диаметр и/или третью жесткость. Например, третий слой щетинок 616 может содержать отдельные щетинки с диаметром от приблизительно 0,004 дюйма (0,01 см) до приблизительно 0,008 дюйма (0,02 см). Однако возможно использование любого подходящего диаметра щетинки/проволоки, необходимого в конкретном варианте применения.

[0043] Первый слой щетинок 612 может содержать наиболее толстые и/или наиболее жесткие щетинки для обеспечения выдерживания нагрузки от потока под высоким давлением. Третий слой щетинок 616 может содержать средние щетинки для обеспечения выдерживания возмущений в поступающем потоке. Однако щетинки 612 и 616 первого и третьего слоев могут иметь по существу одинаковый диаметр и/или жесткость. Щетинки 614 второго слоя представляют собой более тонкие щетинки и/или имеют меньшую жесткость (по сравнению с первым и третьим слоями щетинок) для обеспечения высоких уплотнительных характеристик и для поддержания гибкости.

[0044] Преимущество данной конфигурации заключается в том, что более тонкие и/или менее жесткие щетинки 614 защищены более толстыми и/или более жесткими щетинками 612, 616. Поток протечки или возмущения потока могут вызвать больший износ более тонких щетинок, которые не защищены, при этом более тонкие/менее жесткие щетинки обеспечивают лучшее уплотнение, поэтому предпочтительно обеспечить защиту этим «более хрупким» щетинкам. Более толстые и/или более жесткие щетинки 612, 616 являются более прочными и лучше противостоят воздействиям потока и возмущений в нем, испытываемым во время работы. Однако эти «более прочные» щетинки 612, 616 обеспечивают меньшую степень уплотнения, чем второй слой щетинок 614.

[0045] На фиг.7 изображен вид с торца щетинного блока 700 в соответствии с аспектом данного изобретения. В одном аспекте данного изобретения предложено усовершенствованное щеточное уплотнение, содержащее щетинный блок 700, в котором у торцов 701, 702 сегмента расположены более толстые и/или более жесткие щетинки, окружающие более тонкие и/или менее жесткие щетинки, расположенные в центральной или средней части указанного блока.

[0046] Щетинки в блоке 700 расположены в нескольких слоях или группах, которые могут содержать щетинки с размером и/или жесткостью, отличными от размера и/или жесткости щетинок в других слоях. Например, щетинки 712 первого слоя выполнены в виде самых наружных щетинок, при этом каждая из указанных щетинок 712 имеет первый диаметр и/или первую жесткость. В центральной или средней части блока 700 расположен второй слой щетинок 714, при этом каждая из щетинок 714 второго слоя имеет второй диаметр и/или вторую жесткость. Первый слой щетинок 712 может содержать наиболее толстые и/или наиболее жесткие щетинки для обеспечения выдерживания нагрузки от потока под высоким давлением. Второй слой щетинок 714, который по существу окружен первый слоем щетинок 712, содержит более тонкие и/или имеющие меньшую жесткость щетинки (по сравнению с первым слоем щетинок 712) для обеспечения высоких уплотнительных характеристик и для поддержания гибкости. Преимущество данной конфигурации заключается в том, что более тонкие и/или менее жесткие щетинки 714 защищены более толстыми и/или более жесткими щетинками 712.

[0047] На фиг.8 изображен вид с торца щетинного блока 800 в соответствии с аспектом данного изобретения. Щетинки в блоке 800 расположены в нескольких слоях или группах, которые могут содержать щетинки с размером и/или жесткостью, отличными от размера и/или жесткости щетинок в других слоях. Исключительно в качестве одного примера, данная конфигурация может использоваться в качестве варианта щеточного уплотнения, показанного на фиг.5. Например, щетинки 812 первого слоя выполнены в виде самых наружных щетинок, при этом каждая из указанных щетинок 812 имеет первый диаметр и/или первую жесткость. В качестве одного неограничивающего примера, первый слой щетинок 812 может содержать отдельные щетинки с диаметром от приблизительно 0,006 дюйма (0,015 см) до приблизительно 0,010 дюйма (0,025 см). В центральной или средней части блока 800 расположен второй слой щетинок 814, при этом каждая из щетинок 814 второго слоя имеет второй диаметр и/или вторую жесткость. Например, второй слой щетинок 814 может содержать отдельные щетинки с диаметром от приблизительно 0,002 дюйма (0,005 см) до приблизительно 0,006 дюйма (0,015 см). Между первым слоем щетинок 812 и вторым слоем щетинок 814 расположен третий слой щетинок 816, при этом каждая из щетинок 816 третьего слоя может иметь третий диаметр и/или третью жесткость. Например, третий слой щетинок 816 может содержать отдельные щетинки с диаметром от приблизительно 0,004 дюйма (0,01 см) до приблизительно 0,008 дюйма (0,02 см). Однако возможно использование любого подходящего диаметра щетинки/проволоки, необходимого в конкретном варианте применения.

[0048] Первый слой щетинок 812 может содержать наиболее толстые и/или наиболее жесткие щетинки для обеспечения выдерживания нагрузки от потока под высоким давлением. Третий слой щетинок 816 может содержать средние щетинки для обеспечения выдерживания возмущений в поступающем потоке. Однако щетинки 812 первого слоя и щетинки 816 третьего слоя могут иметь по существу одинаковый диаметр и/или жесткость. Щетинки 814 второго слоя, расположенные по существу в средней части блока 800, представляют собой более тонкие щетинки и/или имеют меньшую жесткость (по сравнению с первым и третьим слоями щетинок) для обеспечения высоких уплотнительных характеристик и для поддержания гибкости. В данной конфигурации каждый слой щетинок проходит по существу к торцам сегмента щетинного блока.

[0049] При использовании щеточных уплотнений в паровых турбинах аспекты данного изобретения обеспечивают уменьшение протечек у вала в режимах потока и снижение необходимых количеств вспомогательного пара во время нестационарных нагрузок, например при запуске, остановке, выключении, работе реверсивного механизма. Это обеспечивает снижение общего количества вспомогательного пара в турбине во время запуска, остановки, выключения и работы реверсивного механизма, что уменьшает расходы оператора на вспомогательный бойлер.

[0050] В описании примеры, в том числе предпочтительный вариант выполнения, используются для раскрытия изобретения, а также для обеспечения возможности реализации изобретения на практике, включая изготовление и использование любых устройств и установок и осуществление любых предусмотренных способов, любым специалистом. Объем правовой охраны изобретения определен формулой изобретения и может охватывать другие примеры, очевидные специалистам. Подразумевается, что такие другие примеры находятся в рамках объема формулы изобретения, если они содержат конструктивные элементы, не отличающиеся от описанных в дословном тексте формулы, или конструктивные элементы, незначительно отличающиеся от описанных в дословном тексте формулы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕРХНЯЯ КРЫШКА ДЛЯ ЗАЩИТЫ КРОМКИ ОСНОВАНИЯ РАБОЧЕГО ИНСТРУМЕНТА ЗЕМЛЕРОЙНОЙ МАШИНЫ (ВАРИАНТЫ) | 2022 |

|

RU2831975C2 |

| ОСЕВОЕ ЩЕТОЧНОЕ УПЛОТНЕНИЕ | 2012 |

|

RU2596889C2 |

| ВЫСЕВАЮЩАЯ СЕКЦИЯ ДЛЯ ПОСЕВНОЙ МАШИНЫ, ИМЕЮЩАЯ ДОЗАТОР СЕМЯН С ОБРАЩЕННЫМ ВНИЗ ДОЗИРУЮЩИМ ЭЛЕМЕНТОМ И СИСТЕМОЙ ДОСТАВКИ СЕМЯН | 2011 |

|

RU2578471C2 |

| ДОЗИРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ДОЗАТОРА СЕМЯН | 2012 |

|

RU2605748C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНИТЕЛЬНОГО УЗЛА | 2010 |

|

RU2516083C2 |

| ВЫСЕВАЮЩАЯ СЕКЦИЯ ДЛЯ ПОСЕВНОЙ МАШИНЫ, ИМЕЮЩАЯ ДОЗАТОР СЕМЯН И СИСТЕМУ ДОСТАВКИ СЕМЯН | 2012 |

|

RU2605356C2 |

| УЗЕЛ МНОГОСТЕРЖНЕВОГО ЩЕТОЧНОГО УПЛОТНЕНИЯ ДЛЯ РОТОРНЫХ УСТАНОВОК (ВАРИАНТЫ) | 2003 |

|

RU2309314C2 |

| ДОЗАТОР СЕМЯН С ПЕРЕПАДОМ ВОЗДУШНОГО ДАВЛЕНИЯ | 2012 |

|

RU2632957C2 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО И ВЕНТИЛЯЦИОННАЯ СИСТЕМА ЭЛЕКТРИЧЕСКОГО ГЕНЕРАТОРА С УПЛОТНИТЕЛЬНЫМ УСТРОЙСТВОМ | 2003 |

|

RU2332602C2 |

| ЗУБНАЯ ЩЕТКА (ВАРИАНТЫ) И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2430667C2 |

Изобретение относится к щеточным уплотнениям. Щеточное уплотнение содержит корпус, имеющий заднюю пластину и переднюю пластину, и первый слой щетинок, расположенный смежно с задней пластиной, причем по меньшей мере одна из щетинок первого слоя имеет первый диаметр. Смежно с первым слоем щетинок расположен второй слой щетинок, причем по меньшей мере одна из щетинок второго слоя имеет второй диаметр. Смежно со вторым слоем щетинок расположен третий слой щетинок, причем, по меньшей мере, одна из щетинок третьего слоя имеет третий диаметр. Указанные первый диаметр и третий диаметр превышают второй диаметр. Изобретение повышает надежность уплотнения. 12 з.п. ф-лы, 8 ил.

1. Уплотнение (200, 300, 400, 500), содержащее

корпус (205, 305, 405, 505), имеющий заднюю пластину (230, 330, 430, 530) и переднюю пластину (235, 335, 435, 535), и

первый слой щетинок (212, 312, 412, 512), расположенный смежно с задней пластиной (230, 330, 430, 530), причем по меньшей мере одна щетинка первого слоя имеет первый диаметр,

второй слой щетинок (214, 314, 414, 514), расположенный смежно с первым слоем щетинок, причем по меньшей мере одна щетинка второго слоя имеет второй диаметр,

третий слой щетинок (216, 316, 416, 516), расположенный смежно со вторым слоем щетинок, причем по меньшей мере одна щетинка третьего слоя имеет третий диаметр,

при этом первый диаметр превышает второй диаметр, и третий диаметр превышает второй диаметр.

2. Уплотнение по п.1, в котором первый диаметр превышает третий диаметр.

3. Уплотнение по п.1, в котором жесткость первого слоя щетинок (212, 312, 412, 512) превышает жесткость второго слоя щетинок (214, 314, 414, 514), и жесткость третьего слоя щетинок (216, 316, 416, 516) превышает жесткость второго слоя щетинок (214, 314, 414, 514).

4. Уплотнение по п.3, в котором жесткость первого слоя щетинок (212, 312, 412, 512) превышает жесткость третьего слоя щетинок (216, 316, 416, 516).

5. Уплотнение по п.1, в котором диаметр отдельных щетинок в первом слое щетинок (212, 312, 412, 512) составляет от приблизительно 0,006 дюйма (0,015 см) до приблизительно 0,010 дюйма (0,025 см), диаметр отдельных щетинок во втором слое щетинок (214, 314, 414, 514) составляет от приблизительно 0,002 дюйма (0,005 см) до приблизительно 0,006 дюйма (0,015 см), а диаметр отдельных щетинок в третьем слое щетинок (216, 316, 416, 516) составляет от приблизительно 0,004 дюйма (0,01 см) до приблизительно 0,008 дюйма (0,02 см).

6. Уплотнение по п.1, дополнительно имеющее наклонную поверхность (370), расположенную вблизи одного конца первого слоя щетинок (212, 312, 412, 512) и выполненную с обеспечением уменьшения ударного воздействия первого слоя щетинок (212, 312, 412, 512) на вращающийся вал (250).

7. Уплотнение по п.6, дополнительно содержащее наклонную поверхность (370), расположенную, по меньшей мере, в части второго слоя щетинок (214, 314, 414, 514) вблизи одного его конца и выполненную с обеспечением уменьшения ударного воздействия второго слоя щетинок (214, 314, 414, 514) на вращающийся вал (250).

8. Уплотнение по п.1, в котором первый слой щетинок (212, 312, 412, 512), второй слой щетинок (214, 314, 414, 514) и третий слой щетинок (216, 316, 416, 516) содержат металлический материал, неметаллический материал или их комбинацию.

9. Уплотнение по п.8, в котором указанный металлический материал содержит медь, сталь, металлические сплавы или их комбинации.

10. Уплотнение по п.9, в котором металлические сплавы содержат кобальтовые сплавы, никелевые сплавы или их комбинации.

11. Уплотнение по п.8, в котором неметаллический материал содержит параарамидные синтетические волокна, углеродные волокна или их комбинации.

12. Уплотнение по п.1, в котором первый слой щетинок (212, 312, 412, 512), второй слой щетинок (214, 314, 414, 514) и третий слой щетинок (216, 316, 416, 516) прикреплены к корпусу с помощью эпоксидного материала и/или сварного шва (321).

13. Уплотнение по п.1, в котором первый слой щетинок (212, 312, 412, 512), второй слой щетинок (214, 314, 414, 514) и третий слой щетинок (216, 316, 416, 516) прикреплены к корпусу (505) с помощью кольцевой проволоки (521) и зажима (522), причем указанные первый слой, второй слой и третий слой щетинок проходят поверх кольцевой проволоки (521) и удерживаются зажимом (522).

| ЩЕТОЧНОЕ УПЛОТНЕНИЕ | 1997 |

|

RU2158864C2 |

| US 5480165 A1, 02.01.1996 | |||

| US 5961125 A1, 05.10.1999 | |||

| US 5961279 A1, 05.10.1999 | |||

| ДИНАМИЧЕСКОЕ ЩЕТОЧНОЕ УПЛОТНЕНИЕ, ТУРБИНА, СОДЕРЖАЩАЯ ТАКОЕ УПЛОТНЕНИЕ, И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2008 |

|

RU2454558C2 |

Авторы

Даты

2016-09-27—Публикация

2012-06-26—Подача