Изобретение относится к области экспериментальной баллистики и предназначено для измерения давления пороховых газов при испытании порохов в манометрической бомбе и пороховых испытательных установках.

При горении пороха в закрытом объеме давление и температура пороховых газов достигает 800 МПа и 3000 K. Измерение давления в таких условиях затруднено в связи с нагревом чувствительного элемента датчика давления и появлением в его стенках термоупругих деформаций. В существующих датчиках давления предусматривают защиту чувствительного элемента от нагрева путем наполнения его канала маслом, церизином, пушсалом и др.

Известен тензометрический датчик давления (Бородин В.П., Войцеховский Б.В., Михайлов В.В., Измерение давления высоконапорных импульсных струй методом тензометрии, Журнал прикладной механики и технической физики, №6, 1963), выполненный в виде трубки Пито с цилиндрическим тензометром, при помощи которого можно измерять динамические давления порядка десятков тысяч атмосфер. Датчик выполнен в виде полого стального цилиндра (30ХГСА), поверх которого наклеена нихромовая проволока диаметром 0,1 мм, сопротивлением 200 Ом. Намотка бифилярная. Внутренний диаметр цилиндра 7,5 мм, внешний 15 мм, длина 150 мм.

Внутренний канал датчика перед каждым опытом для снижения влияния температуры наполняется маслом.

Известен тензометрический датчик давления колпачкового типа (Рязанов Ю.А., Новиков Л.В., Ермолаев С.Л. Некоторые методы измерения высоких давлений на установках адиабатического сжатия, Сборник под редакцией Вологодского В.Б., НИИ-88, 1965);"…под действием давления чувствительный элемент растягивается как в радиальном, так и в продольном направлении. Наклеенные на него рабочий и компенсационный проволочные тензометры, включенные в соседние плечи полумоста, дают электрический сигнал, пропорциональный действующему давлению. Однако в таком виде датчик не пригоден для измерений, так как под воздействием высоких температур чувствительный элемент сильно прогревается, поэтому внутренняя полость наполняется густой смазкой, которая предохраняется от быстрого выгорания притертым металлическим поршнем. В качестве теплозащитного наполнителя обычно используется солидол или пушсало"

Недостатки:

- теплоизолирующий наполнитель с поршнем является промежуточным рабочим телом, передающим давление чувствительному элементу и оказывающим влияние на характеристики датчика;

- как показывают эксперименты, наполнитель теплозащиты нагревается и возникают неконтролируемые термоупругие деформации;

- отсутствует контроль утечки наполнителя, после каждого опыта приходится его дополнять, что создает неудобство при эксплуатации.

С целью устранения указанных недостатков предлагается не применять тепловую защиту чувствительного элемента в датчике давления, а использовать особенности распространения возмущений от пороховых газов по металлу.

Возмущения от давления (механические возмущения) проходят толщину стенки чувствительного элемента со скоростью звука, а тепловые возмущения - со скоростью диффузии, которая во много раз меньше скорости звука [1]. Разность в скоростях приводит к разности по времени: сначала на кривой при измерении появляются сигналы от давления, а затем, через большой промежуток времени, появляются сигналы от термоупругих деформаций. Участок давления без влияния термоупругих деформаций можно выделить простым изменением масштаба по времени процесса.

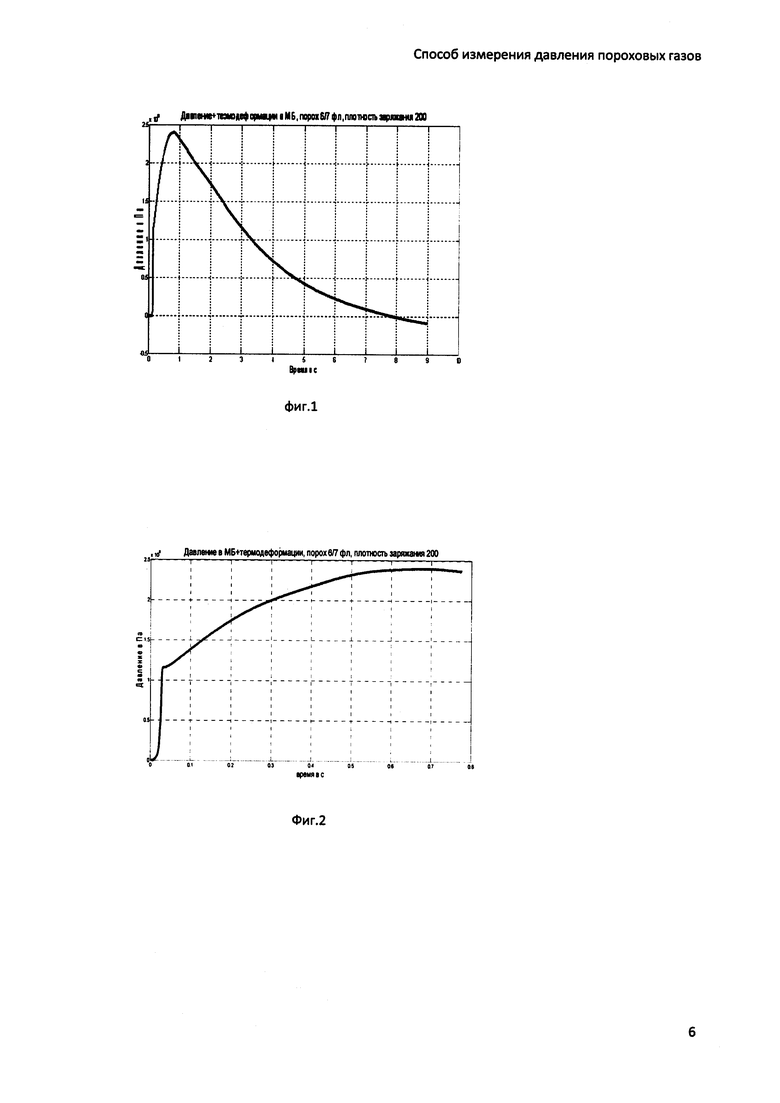

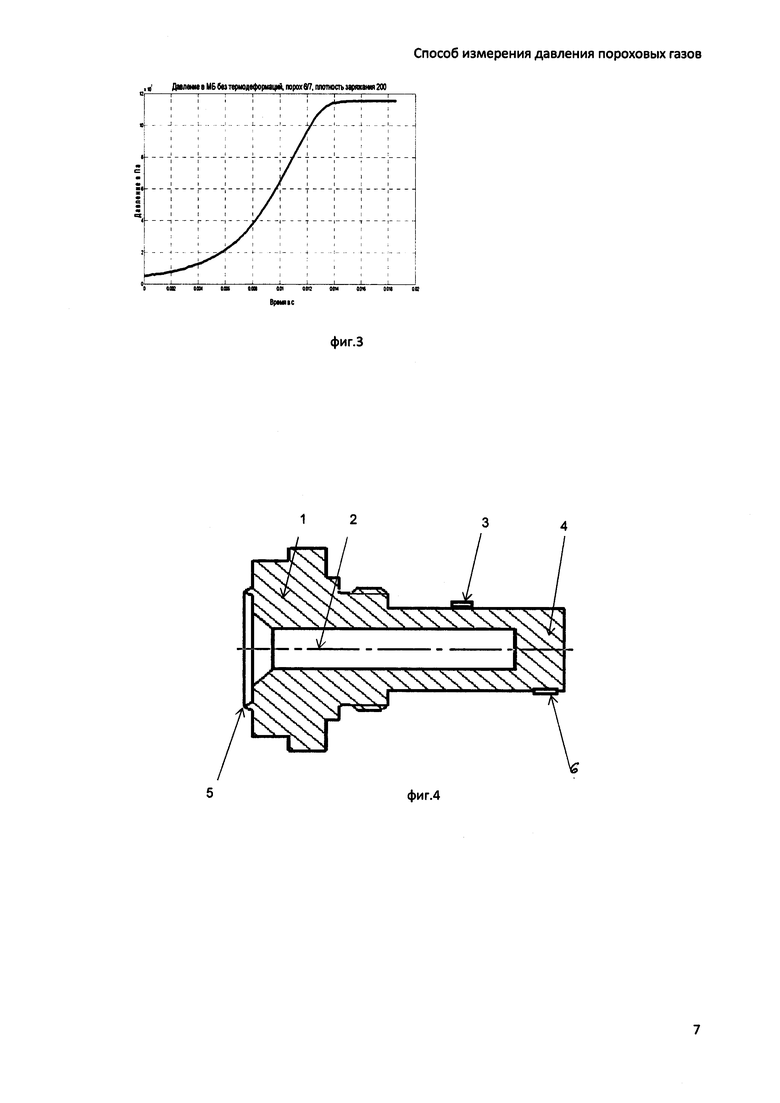

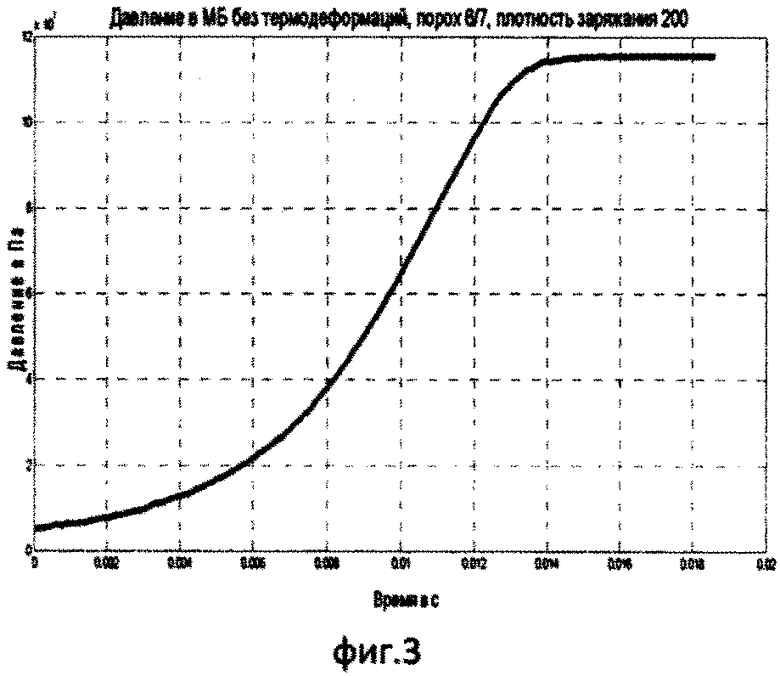

Для примера на фиг. 1, 2, 3 приведена кривая давления в манометрической бомбе при сжигании пироксилинового пороха 6/7 фл. Кривая разбита на части, полученные при разных масштабах по времени.

На первой части, фиг. 1, при малом масштабе виден максимум от термоупругих деформаций.

На второй части, фиг. 2, при большем масштабе по времени, виден максимум от давления.

На последней части, фиг. 3, при еще большем масштабе по времени, виден весь процесс развития давления. Максимальное значение соответствует расчетному давлению по формуле Нобля (2), отклонение ~3%.

Для осуществления представленных возможностей предлагается использовать тензометрический датчик давления с чувствительным элементом в виде короткого пустотелого цилиндрического стержня с дном.

На фиг. 4 показан чувствительный элемент, состоящий из корпуса - 1, канала - 2, тензометрического моста - 3 и 6, дна - 4, ножа - 5. Длина элемента 25 мм, внутренний диаметр 6 мм, наружный диаметр 12 мм.

Нож 5 при установке датчика давления в гнездо объекта врезается в металлическую прокладку между чувствительным элементом и объектом, обеспечивая обтюрацию пороховых газов и плавный вход в канал 2 чувствительного элемента. Пороховые газы равномерно нагружают и нагревают поверхность внутреннего канала 2.

Литература

1. all4study.ru>fizika/skorost…i-skorost…tepla.html

2. Серебряков М.Е., Внутренняя баллистика ствольных систем и пороховых ракет, Оборонгиз, 1962, 703 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАНОМЕТРИЧЕСКИЙ СОСУД | 2004 |

|

RU2276322C1 |

| Манометрическая бомба высокого давления | 2018 |

|

RU2701522C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ПИРОТЕХНИЧЕСКИХ СРЕДСТВ | 2019 |

|

RU2694824C1 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ПОРОХА | 2010 |

|

RU2447436C1 |

| ПИСТОЛЕТНЫЙ ПАТРОН (ВАРИАНТЫ) | 1996 |

|

RU2100753C1 |

| Установка для определения скорости горения твердого топлива | 2016 |

|

RU2626033C1 |

| МАНОМЕТРИЧЕСКАЯ БОМБА ВЫСОКОГО ДАВЛЕНИЯ | 2003 |

|

RU2236003C1 |

| Способ оценки взрыво- и пожароопасности химических источников тока | 2018 |

|

RU2691196C1 |

| ВКЛАДНОЙ ЭЛЕКТРОННЫЙ РЕГИСТРАТОР ДАВЛЕНИЯ | 2022 |

|

RU2793044C1 |

| СПОСОБ ВОЗДЕЙСТВИЯ НА ПЛАСТ ПУЛЬСИРУЮЩИМ ДАВЛЕНИЕМ ПОРОХОВЫХ ГАЗОВ | 1997 |

|

RU2141561C1 |

Изобретение относится к области измерения давлений пороховых газов при испытаниях порохов в манометрических бомбах и пороховых установках. Способ определения давления пороховых газов заключается в обеспечении снятия тепловой защиты чувствительного элемента датчика. Определение давления, при этом основано на физическом факте значительного отставания тепловых возмущений от механических. Механические перемещения (давление) осуществляются со скоростью звука, а тепловые возмущения перемещаются со скоростью диффузии, которая значительно меньше. Техническим результатом является обеспечение возможности выделения и измерения давления, свободного от влияния термодеформаций. 4 ил.

Способ измерения давления пороховых газов тензометрическим датчиком с цилиндрическим чувствительным элементом, нагретым пороховыми газами до появления термодеформаций, отличающийся тем, что используют физический факт разницы скоростей распространения возмущений от давления (скорость звука) и тепла (скорость диффузии), измерение выполняют на участке кривой давления, свободном от влияния термодеформаций, выделенном путем изменения масштаба записи процесса по времени.

| Бородин В.П., Войцеховский Б.В., Михайлов В.В., Измерение давления высоконапорных импульсных струй методом тензометрии, Журнал прикладной механики и технической физики, N6, 1963 | |||

| Н.П | |||

| Медведева, ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ ТОМСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ, ЭКСПЕРИМЕНТАЛЬНАЯ БАЛЛИСТИКА Часть I (Методы измерения давления), Томск, |

Авторы

Даты

2016-10-10—Публикация

2015-05-25—Подача