Данное изобретение относится к охлаждающему контуру, установке для осушки газа охлаждением и способу управления охлаждающим контуром.

Воду в общем случае необходимо удалять из сжатого газа, такого как сжатый воздух, перед тем как подавать его в пневматическую сеть, поскольку влага в газе может быть вредной для компонентов и приборов в пневматической сети, так как влажность может приводить к коррозии или накоплению воды в приборах, которые не предназначены для этого.

Известный способ осушки газа известен под названием осушки охлаждением, и этот метод основан на том принципе, что в результате охлаждения газа влага удаляется из газа, который насыщен или частично насыщен водой, поскольку влага конденсируется и удаляется в виде сконденсированной воды, после чего газ снова подогревают так, чтобы он не был насыщен влагой и был более сухим.

При осушке охлаждением используется устройство, которое состоит, по существу, из замкнутого охлаждающего контура, содержащего охлаждающую среду, которая может прокачиваться по контуру с помощью одного или нескольких параллельных компрессоров, и которое, кроме того, содержит последовательно расположенные в направлении потока охлаждающей среды конденсатор, который присоединяется к выходу компрессора; расширительный клапан, за которым следует испаритель, присоединенный к входу вышеупомянутого компрессора (компрессоров), причем испаритель образует первичную секцию теплообменника, и этот теплообменник содержит также вторичную секцию, через которую направляется газ, подлежащий осушению.

За счет полного или частичного испарения охлаждающей жидкости в испарителе, как известно, тепло извлекается из газа, подлежащего осушению, который протекает через вторичную секцию, в результате чего подлежащий осушке газ охлаждают так, чтобы извлечь конденсат, который можно сепарировать (отделять), после чего газ дополнительно осушают путем его повторного подогрева.

Чтобы предотвратить повреждение компрессора (компрессоров), необходимо предотвратить попадание в него жидкой охлаждающей среды, потому что жидкая охлаждающая среда может повредить камеру сжатия и может также занять место масла в компрессоре, вызывая тем самым ускоренный износ или заклинивание подшипников.

По этой причине и для реализации мер безопасности традиционно обеспечивают, чтобы охлаждающая среда на выходе испарителя немного перегревалась с температурой перегрева, составляющей, например, около 5°С. Перегрев означает, что температура охлаждающей среды в определенном месте является более высокой, чем температура конденсации, благодаря чему давление паров охлаждающей среды равно давлению в охлаждающем контуре в том же самом месте. Это давление не является постоянным, и, следовательно, вышеупомянутая температура конденсации также не является постоянной.

Степень перегрева необходимо ограничивать, поскольку чем выше средняя температура в первичной секции температуры теплообменника, тем ниже теплообменная способность, поскольку температура на выходе испарителя становится выше.

При более высокой температуре охлаждающей среды энергоэффективность компрессора (компрессоров) также является более низкой, и существует риск того, что расчетные ограничения для температуры на выходе компрессора (компрессоров) будут превышены.

Для того чтобы регулировать степень перегрева, традиционно расширительный клапан испарителя регулируют для ограничения степени перегрева на выходе испарителя. Если степень перегрева становится больше, чем определенное заданное значение, расширительный клапан открывается, так чтобы больше охлаждающей среды попадало в испаритель и перегрев уменьшается. Если перегрев является меньшим, чем вышеупомянутое заданное значение, то расширительный клапан регулируют в противоположном направлении и таким образом закрывают.

В частности, для установок охлаждающей сушки высокой производительности желательно разбить охлаждающий контур на ряд параллельных субконтуров и работать с более чем одним теплообменником.

Основной причиной этого является то, что теплообменники можно изготовить по доступной цене до определенной теплообменной способности, и также то, что крупные теплообменники в общем случае не обеспечивают оптимальной работы, потому что хорошее распределение охлаждающей среды по теплообменнику (теплообменникам) трудно реализовать.

В этом случае может быть обеспечен ряд теплообменников, каждый из которых снабжен своим собственным расширительным клапаном, первичной секцией и вторичной секцией, расположенных в параллель. Различные субпотоки газа, подлежащие сушке, которые протекают через соответствующие вторичные секции теплообменников, как правило, но не обязательно, объединяются снова после охлаждения. На практике скорости потока через различные вторичные контуры приблизительно равны друг другу. Управление перегревом является, таким образом, проблематичным, потому что управление расширительным клапаном для управления перегревом на выходе принадлежащего ему испарителя оказывает влияние на величины расхода охлаждающей жидкости через другие расширительные клапаны и тем самым на степень перегрева в других испарителях, принадлежащим этим расширительным клапанам.

В результате этого образуется нестабильная ситуация управления, что ведет к изменяющемуся уровню перегрева и изменяющимся температурам на выходе из вторичных секций теплообменников. Эти температуры, которые также называют минимальной температурой воздуха или «МТВ» теплообменника, могут также вызвать взаимные изменения. Устойчивая неравномерная ситуация с отдельными величинами МТВ, которые отличаются от точек уставки, также возможна.

Газ, охлаждаемый в различных вторичных контурах, таким образом, имеет изменяющуюся во времени температуру, которая не является также одинаковой в различных вторичных контурах. Нестабильная ситуация имеет негативное влияние на температуру, которую должен достигать газ, подлежащий осушке, во вторичных секциях теплообменника, поскольку слишком высокая температура МТВ в одном вторичном контуре не может быть компенсирована более низкой температурой МТВ в другом вторичном контуре. Это объясняется тем фактом, что желаемая температура МТВ, как правило, только на несколько градусов выше точки замерзания воды, и таким образом, индивидуальная температура МТВ обычно может быть не ниже, чем заданная величина для того, чтобы избежать риска замерзания.

С относительно малым числом испарителей, например четырьмя, и при выборе конкретных охлаждающих сред проблема управления является ограниченной на практике, но в действительности поддающейся измерению.

В случае широкого выбора охлаждающих сред и, например, более чем четырех испарителей эта проблема предотвращается конкретным применением установок для осушки газа охлаждением с параллельными испарителями.

Задача данного изобретения заключается в том, чтобы предложить решение одного или нескольких из вышеупомянутых недостатков путем обеспечения охлаждающего контура, который снабжен охлаждающей средой, компрессором, конденсатором и комбинациями испаритель - расширительный клапан, установленными в параллель в охлаждающем контуре, причем испарители образуют часть отдельных теплообменников, причем выходы соответствующих испарителей присоединены к коллекторной трубе, которая присоединена к входу вышеупомянутого компрессора, причем этот охлаждающий контур содержит блок управления, который присоединен по меньшей мере к одному датчику температуры и по меньшей мере одному датчику давления, которые установлены в вышеупомянутой коллекторной трубе, и который также имеет управляющее соединение с вышеупомянутыми расширительными клапанами, причем блок управления снабжен алгоритмом для управления расширительными клапанами на основании сигналов измерения, получаемых от вышеупомянутых датчика температуры и датчика давления, для того чтобы управлять перегревом в вышеупомянутой коллекторной трубе, причем испарители образуют первичную секцию отдельных теплообменников, каждый из которых также содержит вторичную секцию; при этом вышеупомянутый управляющий блок присоединен к измерительному средству для определения минимальной температуры газа (МТВ) вторичных секций каждого из вышеупомянутых теплообменников, причем управляющий блок содержит алгоритм для регулирования минимальными температурами газа (МТВ) отдельных теплообменников согласно одному и тому же заданному значению с помощью отдельного управления соответствующими расширительными клапанами каждого соответствующего теплообменника.

В общем случае желательно, но не обязательно, чтобы испарители подобным образом образовывали первичную секцию отдельных теплообменников и эти теплообменники содержали вторичную секцию.

Это отличается от традиционного охлаждающего контура, в котором перегрев регулируется для каждого испарителя. В случае охлаждающего контура, выполненного согласно данному изобретению, не учитывается индивидуальный перегрев после испарителей. Это имеет преимущество, заключающееся в том, что тем самым обеспечивается стабильная работа охлаждающего контура, без потери сигнала управления, так что как качество осушенного газа в отношении содержания влаги и его постоянства, так и срок службы охлаждающего контура улучшаются.

Еще одно преимущество заключается в том, что благодаря данному изобретению охлаждающий контур можно оборудовать большим числом испарителей, устанавливаемых в параллель, так что могут быть построены более крупные установки, чем это было возможно раньше, и также, что установки с производительностью, соответствующей самым крупным имеющимся на сегодняшний день установкам, могут быть построены более экономически эффективно. Благодаря прямому регулированию температуры на входе компрессора компрессоры очень хорошо защищены от превышения расчетной температуры и от загрязнения масла, что привело бы в результате к потере смазывающих свойств.

Преимущество также заключается в том, что требуется меньшее количество датчиков для измерения давления и температуры в охлаждающем контуре, выполненном согласно данному изобретению. Это снижает стоимость и уменьшает сложность.

Управляющий механизм предназначен для регулирования величины МТБ отдельных теплообменников согласно заданному (желаемому) значению, которое предпочтительно является равным средней величине значений МТВ отдельных теплообменников, и имеет преимущества, заключающиеся в том, что температуры газовых потоков от вторичных секций равны друг другу, так что средняя величина значений МТВ теплообменников может быть равной или очень близкой к ее заданной температуре, так что может быть обеспечено низкое содержание влаги в газе, подлежащем сушке.

Данное изобретение также относится к установке для осушки газа охлаждением, которая содержит описанный выше охлаждающий контур, теплообменники, испарители которых включены в охлаждающий контур, входную трубу для газа, присоединенную к теплообменнику, и выходную трубу, присоединенную к теплообменнику для газа.

Данное изобретение также относится к способу управления охлаждающим контуром, который содержит охлаждающую среду, компрессор, конденсатор и комбинации испарителя расширительного клапана, включенные в параллель в охлаждающий контур, из которого выходящие вытекающие потоки смешиваются друг с другом, образуя объединенный поток охлаждающей жидкости, который всасывается компрессором, и в котором каждый испаритель образует секцию отдельного теплообменника, причем перегрев объединенного потока охлаждающей жидкости регулируется согласно заданной величине путем определения его и затем совместного управления расширительными клапанами, причем испарители образуют первичную секцию отдельных теплообменников, каждый из которых также содержит вторичную секцию, посредством которой направляется газ, подлежащий осушке; причем минимальная температура газа каждого отдельного теплообменника регулируется согласно одному и тому же заданному значению путем регулирования каждого расширительного клапана по отдельности на основании разницы между измеренной минимальной температурой газа теплообменника, принадлежащего к расширительному клапану, и вышеупомянутым заданным значением.

С намерением лучшей демонстрации данного изобретения предпочтительный вариант реализации охлаждающего контура согласно данному изобретению и способ, выполненный согласно данному изобретению, для управления охлаждающим контуром описаны далее с помощью примера, без какого-либо ограничения рамок изобретения, со ссылкой на прилагаемые чертежи.

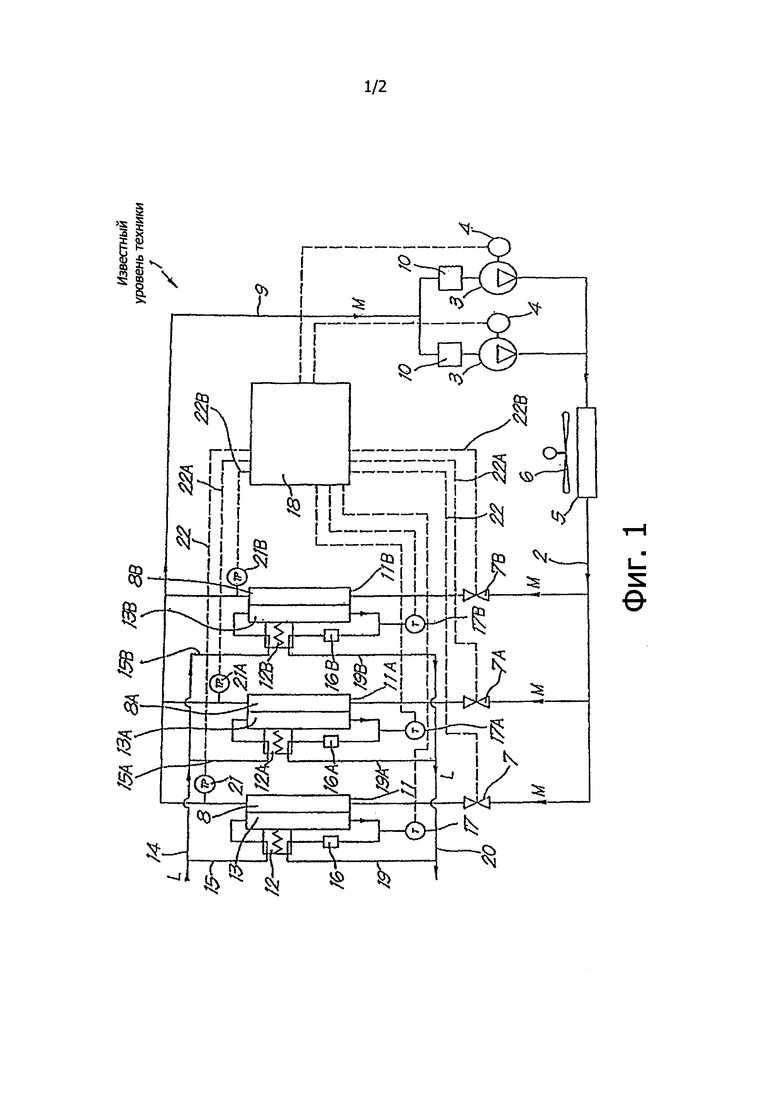

На фиг. 1 схематически показан охлаждающий контур, выполненный согласно известному уровню техники, в применении к сушке охлаждением;

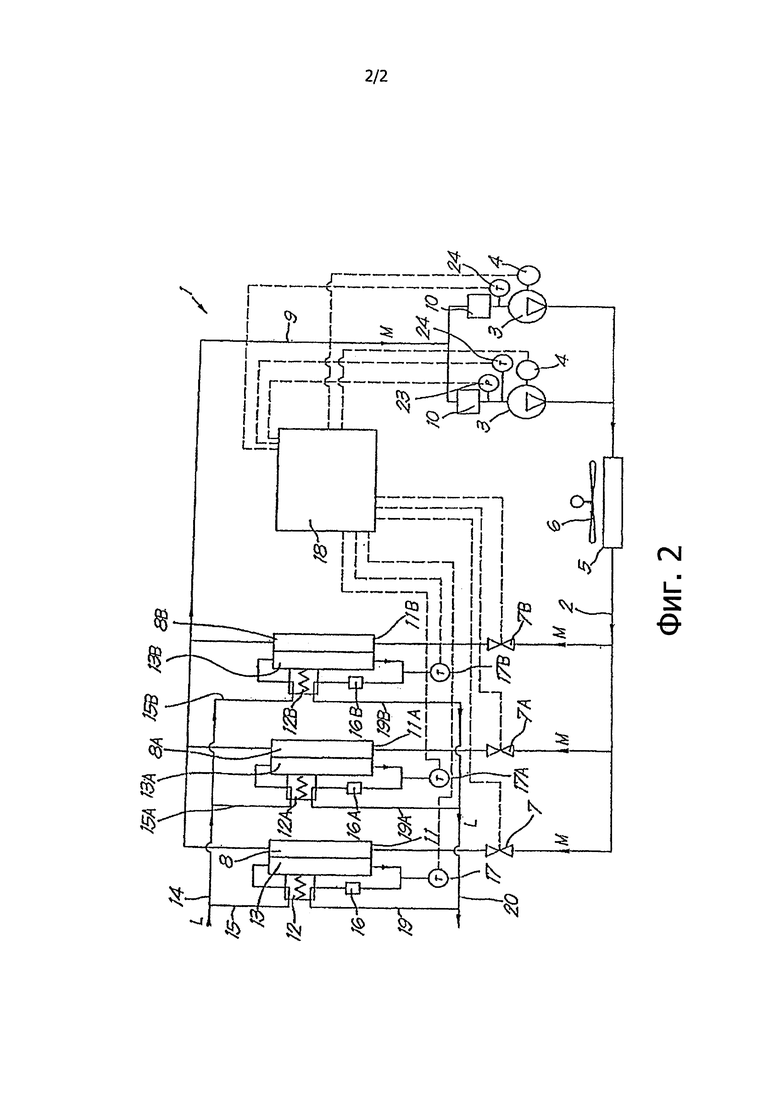

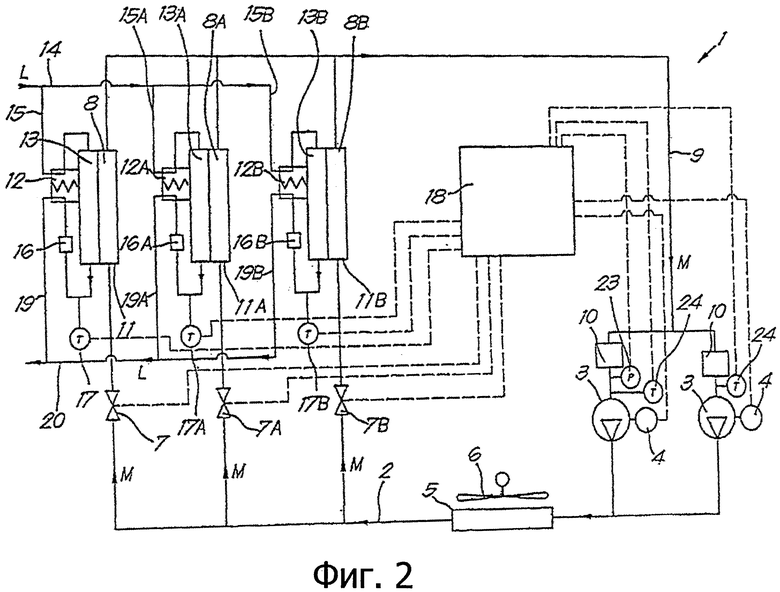

на фиг. 2 - охлаждающий контур согласно изобретению в том же применении.

На фиг. 1 показана традиционная установка 1 для осушки охлаждением, предназначенная для осушения газов охлаждением, которая содержит охлаждающий контур с имеющейся в нем охлаждающей средой, которая может прокачиваться вдоль контура с помощью одного или нескольких компрессоров, соединенных в параллель посредством привода с помощью электродвигателя 4 или т.п.

Направление потока охлаждающей жидкости в охлаждающем контуре 2 указано на чертеже стрелкой М.

Кроме того, охлаждающий контур последовательно содержит в направлении потока охлаждающей жидкости конденсатор 5, который присоединен к выходу компрессора (компрессоров) 3 и который охлаждается, например, с помощью вентилятора или посредством воды; управляемые расширительные клапаны 7, 7А, 7В, каждый с испарителем 8, 8А, 8В, присоединенным к каждому из них. Испарители 8, 8А, 8В установлены в параллель в охлаждающем контуре и их соответствующие выходы присоединены посредством общей коллекторной трубы 9 и жидкостного сепаратора 10 для каждого компрессора 3 к входу вышеупомянутого компрессора (компрессоров).

Боковые стороны соответствующих расширительных клапанов 7, 7А, 7В, которые не присоединены к соответствующему испарителю 8, 8А, 8В, соединены друг с другом и присоединены к выходной стороне конденсатора 5, или, иными словами, к боковой стороне конденсатора, через который в процессе работы охлаждающего контура 2 жидкая охлаждающая среда вытекает из конденсатора 5.

Теплообменники 11, 11А, 11В состоят из секции испаритель/газ (8/13, 8А/13А, 8В/13В) и секции газ-газ 12, 12А, 12В. В секции испаритель/газ 8, 8А, 8В образуют первичную секцию теплообменников, через которые протекают потоки охлаждающей среды, а элементы 13, 13А, 13В образуют вторичную секцию, через которую протекает газ, подлежащий сушке. Газ, подлежащий сушке, подается через общую входную трубу 14 и отдельные входные трубы 15, 15А, 15В в направлении стрелок L.

В этих теплообменниках 11, 11А, 11В газ вначале протекает через секцию газ/газ 12, 12А, 12В, а затем через вторичную секцию 13, 13А, 13В, где он вступает в тепловой контакт с испарителем 8, 8А, 8В, для того чтобы тем самым охлаждаться.

В результате охлаждения происходит конденсация воды, находящейся в газе. Образованный тем самым конденсат может быть отделен в сепараторе конденсата 16, 16А, 16В. Температура воздушного потока в этом сепараторе конденсата 16, 16А, 16В измеряется датчиком 17, 17А, 17В измерения температуры, который присоединен к блоку управления 18.

Охлажденный газ, из которого удалена вода, может быть затем нагрет в секции газ/газ 12, 12А, 12В теплообменников 11, 11А, 11В и перекачиваться через отдельные выходные трубы 19, 19А, 19В к общей выходной трубе 20.

Вышеупомянутая секция газ/газ 12, 12А, 12В теплообменников, таким образом, образует рекуперативный теплообменник, в котором теплый газ, подлежащий сушке, предварительно охлаждается с помощью газа, уже охлажденного во вторичной секции 13, 13А, 13В, из которого был удален свободный конденсат, и который таким образом подогревается снова.

В этой известной установке 1 для сушки с помощью охлаждения на выходе каждого испарителя 8, 8А и 8В имеется точка 21, 21А, 21В измерения давления и температуры, которая присоединена к управляющему блоку 18. Также возможно, что средство измерения давления и температуры непосредственно соединено с одним механическим расширительным клапаном.

Информация от этих точек 21, 21А, 21В измерений используется управляющим блоком 18 или самим отдельным клапаном для регулирования положения соответствующих расширительных клапанов 7, 7А, 7В таким образом, чтобы температура охлаждающей среды на выходе каждого испарителя 8, 8А, 8В была такой, чтобы охлаждающая среда перегревалась, с тем чтобы наверняка отсутствовала дополнительная жидкая фаза.

Таким образом, в данном случае для управления определенным расширительным клапаном, например клапаном 7А, используется только информация от измерительной точки 21 А, принадлежащей испарителю 8А, о котором идет речь, и в этом случае существует три отдельных управляющих контура 22, 22А, 22В.

Перегрев означает, что охлаждающая среда имеет более высокую температуру, чем температура, при которой давление пара охлаждающей среды равно этому давлению, и, таким образом, температуре конденсации охлаждающей среды.

Уровень перегрева может быть выражен в виде температуры перегрева, которая равна фактической температуре охлаждающей среды минус температура конденсации охлаждающей среды. Эта температура перегрева имеет определенное заданное значение, например 5°С, которую выбирают таким образом, чтобы предотвратить неполное испарение жидкой охлаждающей среды, а также чтобы предотвратить чрезмерно высокую температуру перегрева с возможным негативным влиянием на срок службы компонентов компрессора (компрессоров) 3 и их энергоэффективность.

Температура конденсации косвенным образом измеряется с помощью измерения давления. Температура конденсации при известном давлении может быть затем вычислена или считана из таблицы, так что на основании измерения давления и температуры может быть вычислена температура перегрева и положение расширительных клапанов 7, 7А, 7В, регулируемых на основании разницы между вычисленным значением и заданной величиной температуры перегрева.

Точка росы в общей выходной трубе 20 газа, подлежащего осушке, соответствует средней МТВ, измеряемой температурными датчиками 17, 17А, 17В. Эту температуру МТВ сравнивают с заданным значением, на основании чего скорость приводного двигателя (двигателей) 4 компрессора (компрессоров) регулируется, если это необходимо. Таким способом производительность охлаждающего контура 2 можно настраивать согласно требуемой производительности охлаждения.

Установка 1 для осушки охлаждением, которая оборудована охлаждающим контуром 2, выполненным согласно данному изобретению, показана на фиг. 2. Реализация на основании данного изобретения заключается не в том, что предотвращение присутствия жидкой охлаждающей среды в отдельном испарителе 8, 8А, 8В является критическим, но в предотвращении присутствия жидкой охлаждающей среды на входе компрессора (компрессоров) 3, и это с фокусом на равной величине МТВ в каждом из теплообменников 11, 11А, 11В. Это означает, что охлаждающая среда в отдельном испарителе 8, 8А, 8В может являться полностью или частично жидкой до тех пор, пока смесь не будут полностью перегрета.

Установка 1 для осушки охлаждением с охлаждающим контуром 2, выполненным согласно данному изобретению, в отличие от известной установки 1 для осушки охлаждением, не обязательно оснащена датчиком 21, 21А, 21В измерения температуры на выходе каждого испарителя 8, 8А, 8В. Имеется в действительности датчик 23 измерения давления и датчик 24 измерения температуры на входе компрессора 3, причем этот датчик 23 измерения давления и датчик 24 измерения температуры могут быть установлены в объединенном блоке измерения давления и температуры, а датчик 24 измерения температуры устанавливается на входе другого компрессора 3.

Коллекторная труба должна быть достаточно длинной, чтобы обеспечить хорошее перемешивание охлаждающей среды, которая выходит из различных испарителей 8, 8А, 8В, и/или может быть оборудована средствами для улучшения перемешивания, такими как статический или иной миксер. Если перемешивание является очень интенсивным, коллекторная труба 9 может быть также очень короткой и в крайнем случае может быть ограниченной простой точкой сбора в том месте, где потоки охлаждающей среды, вытекающие из испарителей 8, 8А, 8В, сходятся вместе.

Работа установки 1 для сушки охлаждением с охлаждающим контуром 2, выполненным согласно данному изобретению, является такой же, как и работа традиционной установки, в отношении циркуляции, сжатия, расширения, охлаждения и нагрева охлаждающей среды. Способ, с помощью которого управляется работа охлаждающего контура 2, является отличным и соответствует описанному ниже.

В качестве входных данных управляющий блок 18 получает величину МТВ каждого из отдельных теплообменников 11, 11А, 11В и величины давления и температуры в коллекторной трубе 9 на входе компрессоров 3, на основании которых вычисляется температура перегрева.

Эти входные данные обрабатываются следующим образом: положение всех отдельных расширительных клапанов 7, 7А, 7В изменяется совместно и в том же самом направлении и предпочтительно до той же самой степени, когда рассчитывается разность между температурой перегрева и заданным значением для него, и таким образом, что температура перегрева, более высокая, чем желаемая, приводит к дальнейшему открытию всех расширительных клапанов 7, 7А, 7В, а более низкая, чем желаемая температура перегрева, приводит к дальнейшему закрытию всех расширительных клапанов 7, 7А, 7В.

Таким способом среднее открытие расширительных клапанов 7, 7А, 7В регулируется для управления температурой перегрева в соответствии с ее заданным значением, и это осуществляется независимо от управления отдельными расширительными клапанами 7, 7А, 7В на основании других входных данных.

Средняя величина МТВ также вычисляется. На основании этой вычисленной средней МТВ и индивидуальных значений МТВ соответствующих теплообменников 11, 11А, 11В регулируется положение расширительного клапана 7, 7А, 7В, принадлежащего каждому теплообменнику 11, 11А, 11В, и таким образом, что если индивидуальная величина МТВ является большей, чем вычисленная средняя МТВ, то соответствующий расширительный клапан 7, 7А, 7В открывается в меньшей степени, и наоборот. Таким способом отдельные расширительные клапаны 7, 7А, 7В непрерывно регулируются с целью, чтобы индивидуальные величины МТВ регулировались согласно средней величине МТВ.

Таким образом, больше уже не используются отдельные управляющие контуры, как это имеет место в традиционных установках, но контуры управления расширительных клапанов 7, 7А, 7В соединены вместе.

Скорость электродвигателя (электродвигателей) 4 может регулироваться на основании средней величины МТВ, точно так же, как в случае традиционной установки 1.

С этой целью необходимо, чтобы контроллер регулирования скорости двигателя взаимодействовал с управляющим блоком 18 или чтобы они были объединены в комбинированном управляющем блоке.

Оптимальная частота управления как для среднего положения расширительных клапанов 7, 7А, 7В для перегрева, с одной стороны, и индивидуального положения для величины МТВ - с другой стороны, может также определяться специалистом в данной области техники на основании частотных характеристик отдельной установки 1 для сушки охлаждением.

Оказалось, что для управления отдельными положениями расширительных клапанов 7, 7А, 7В в установках 1 для сушки охлаждением с большим числом, например восемью, расширительных клапанов и испарителей 8, 8А, 8В следующая формула дает хорошие результаты:

Vn=A.ABS(xn)xn 3+B.xn 3+C.ABS(xn)xn+D.xn,

где Vn - степень, до которой открытие или закрытие расширительного клапана (7, 7А, 7В), с количеством n должно быть изменено, в результате разницы между отдельной величиной МТВ в соответствующей вторичной секции 13, 13А, 13В с количеством n, с одной стороны, и средней величиной МТВ, с другой стороны, определенной как MTBn-МТВсреднее. Термин ABS(xn) означает абсолютное значение xn.

Данное изобретение не ограничено этой конкретной формулой, но возможны также другие формулы.

Для управления средними положениями расширительными клапанами 7, 7А, 7В следующая формула дает хорошие результаты:

W=R.ABS(y)y3+F.y3+G.ABS(y)y+H.y,

где W - это степень, до которой открытие или закрытие всех расширительных клапанов 7, 7А, 7В должно быть изменено в результате разницы у между температурой перегрева и ее заданным значением.

Параметры А, В, С, D, Е, F, G, H являются регулируемыми для получения хорошей характеристики управления и зависят от частоты управления наряду с другими факторами.

Возможно выбрать другие параметры, в зависимости от знака переменных xn или у. Это может быть полезным, например, для управления температурой перегрева, поскольку слишком малый перегрев является потенциально очень опасной ситуацией, которую необходимо предотвращать более жестко, чем слишком большой перегрев, который следует рассматривать скорее как нежелательный.

Общее управление, в котором сумма настроек Vn и W для каждого расширительного клапана 7, 7А, 7В вычисляется и передается при определенной частоте, вместо двух отдельных настроек Vn и W.

Использование охлаждающего контура 2 согласно данному изобретению не ограничено сушкой с помощью охлаждения газов, но он может также использоваться для других применений.

Охлаждающий контур 2, изображенный на фиг. 2, имеет три расположенных параллельно испарителя 8, 8А, 8В, каждый из которых имеет свой собственный расширительный клапан 7, 7А, 7В. Ясно, что это дано всего лишь как пример и что количество комбинаций испарителя и расширительного клапана 7-8 может быть увеличено по желанию. Данное изобретение обеспечивает даже относительно большее преимущество с большим числом параллельных испарителей 8, 8А, 8В.

Охлаждающий контур 2, показанный на фиг. 2, имеет два параллельных компрессора 3. Такой охлаждающий контур 2 может быть также сконструирован с различным количеством компрессоров 3, таким как один, три или большее число.

На чертежах каждый теплообменник 11, 11А, 11В оборудован первичной секцией и вторичной секцией, но охлаждающий контур, выполненный согласно данному изобретению, может также использоваться для других целей, отличных от сушки с охлаждением, в этом случае наличие вторичной секции теплообменников 11, 11А, 11В не является необходимым. Данное изобретение, таким образом, не ограничено в этом отношении.

Данное изобретение никоим образом не ограничено вариантами его осуществления, описанными в виде примера и показанными на чертежах, однако охлаждающий контур, выполненный согласно данному изобретению, и способ управления охлаждающим контуром могут быть реализованы в самых различных вариантах, без выхода за рамки объема данного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЖЕКТОРНЫЙ ХОЛОДИЛЬНЫЙ КОНТУР | 2015 |

|

RU2678787C1 |

| СПОСОБ ОСУШКИ ГАЗА ОХЛАЖДЕНИЕМ | 2015 |

|

RU2669630C2 |

| ЭЖЕКТОРНЫЙ ХОЛОДИЛЬНЫЙ КОНТУР | 2015 |

|

RU2684692C1 |

| ЭЖЕКТОРНЫЙ ХОЛОДИЛЬНЫЙ КОНТУР | 2015 |

|

RU2679368C1 |

| КОНТУР ОХЛАЖДЕНИЯ | 2016 |

|

RU2706889C1 |

| КОНТУР ОХЛАЖДЕНИЯ С ДВУМЯ ТЕМПЕРАТУРАМИ | 2005 |

|

RU2377477C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ХОЛОДИЛЬНОГО КОНТУРА С ВНУТРЕННИМ ТЕПЛООБМЕННИКОМ | 2005 |

|

RU2368850C2 |

| ХОЛОДИЛЬНЫЙ КОНТУР С МОДУЛЕМ РЕГЕНЕРАЦИИ ТЕПЛА | 2013 |

|

RU2659679C2 |

| ГАЗО- И ПАРОТУРБИННАЯ УСТАНОВКА И СПОСОБ ДЛЯ ОХЛАЖДЕНИЯ ОХЛАЖДАЮЩЕГО СРЕДСТВА ГАЗОВОЙ ТУРБИНЫ ПОДОБНОЙ УСТАНОВКИ | 1998 |

|

RU2195561C2 |

| ЭЛЕКТРИФИЦИРОВАННОЕ ТРАНСПОРТНОЕ СРЕДСТВО И СПОСОБ ОХЛАЖДЕНИЯ АККУМУЛЯТОРА И ЗОН КАБИНЫ В НЕМ (ВАРИАНТЫ) | 2016 |

|

RU2718206C2 |

Изобретение относится к охлаждающему контуру, установке для осушки газа и способу управления охлаждающим контуром. Охлаждающий контур, содержащий охлаждающую среду, компрессор (3), конденсатор (5) и комбинации испаритель (8) - расширительный клапан (7), причем выходы испарителей (8) присоединены к коллекторной трубе (9), которая присоединена к компрессору (3), причем охлаждающий контур (2) содержит управляющий блок (18), который присоединен к датчику (24) температуры и датчику (23) давления, которые установлены в коллекторной трубе (9), и который присоединен к расширительным клапанам (7, 7А, 7В) для управления ими, причем управляющий блок (18) снабжен алгоритмом для управления расширительными клапанами (7, 7А, 7В) на основании показаний датчика (24) температуры и датчика (23) давления, для того чтобы регулировать величину перегрева в коллекторной трубе (9). Техническим результатом является повышение стабильности работы и экономичности охлаждающего контура. 3 н. и 22 з.п. ф-лы, 2 ил.

1. Охлаждающий контур, содержащий охлаждающую среду, компрессор (3), конденсатор (5) и комбинации испаритель (8) - расширительный клапан (7), расположенные параллельно в охлаждающем контуре, при этом испарители (8) образуют часть отдельных теплообменников (11), причем выходы соответствующих испарителей (8) присоединены к коллекторной трубе (9), которая присоединена к входу компрессора (3), отличающийся тем, что он содержит управляющий блок (18), который присоединен по меньшей мере к одному датчику (24) температуры и по меньшей к одному датчику (23) давления, установленным в коллекторной трубе (9), и который присоединен к расширительным клапанам (7, 7А, 7В) для управления ими; при этом управляющий блок (18) оснащен алгоритмом для управления расширительными клапанами (7, 7А, 7В) на основании сигналов измерения, поступающих от датчика (24) температуры и датчика (23) давления, чтобы управлять перегревом в коллекторной трубе (9), причем испарители (8) образуют первичную секцию отдельных теплообменников (11), каждый из которых содержит также вторичную секцию (13); при этом управляющий блок (18) присоединен к средству (17) измерения, предназначенному для определения минимальной температуры газа (МТВ) вторичных секций (13) каждого из теплообменников (11), причем управляющий блок (18) содержит алгоритм для регулирования величин минимальной температуры газа (МТВ) отдельных теплообменников (11) согласно одной и той же заданной величине посредством отдельного управления соответствующими расширительными клапанами (7, 7А, 7В) каждого соответствующего теплообменника (11).

2. Охлаждающий контур по п. 1, отличающийся тем, что датчик (24) температуры и датчик (23) давления установлены между входом компрессора (3) и жидкостным сепаратором (10) жидкости, который установлен в коллекторной трубе (9).

3. Охлаждающий контур по п. 1, отличающийся тем, что заданная величина представляет собой среднее значение определенных минимальных температур газа (МТВ) отдельных теплообменников (11).

4. Охлаждающий контур по п. 2, отличающийся тем, что заданная величина представляет собой среднее значение определенных минимальных температур газа (МТВ) отдельных теплообменников (11).

5. Охлаждающий контур по любому из пп. 1-4, отличающийся тем, что расширительные клапаны (7) представляют собой электронно-управляемые клапаны.

6. Охлаждающий контур по любому из пп. 1-4, отличающийся тем, что он оборудован двумя или большим числом параллельно установленных компрессоров (3), при этом каждый компрессор (3) снабжен индивидуальным средством (24) измерения температуры, которое расположено в ответвлении коллекторной трубы (9), ведущем к указанному компрессору (3).

7. Охлаждающий контур по п. 5, отличающийся тем, что он оборудован двумя или большим числом параллельно установленных компрессоров (3), при этом каждый компрессор (3) снабжен индивидуальным средством (24) измерения температуры, которое расположено в ответвлении коллекторной трубы (9), ведущем к указанному компрессору (3).

8. Установка для осушки охлаждением для газа, характеризующаяся тем, что она содержит охлаждающий контур (2) по любому из пп. 1-7, содержит теплообменники (11), испарители (8) которых встроены в охлаждающий контур (2), содержит входную трубу (15), присоединенную к теплообменнику (11) для газа, и содержит выходную трубу (19) для газа, присоединенную к теплообменнику (11).

9. Способ управления охлаждающим контуром (2), который содержит охлаждающую среду, компрессор (3), конденсатор (5) и комбинации испаритель (8) - расширительный клапан (7), расположенные параллельно и встроенные в охлаждающий контур, из которого выходящие потоки охлаждающей среды смешиваются друг с другом в объединенном потоке охлаждающей среды, который нагнетается компрессором (3), причем каждый испаритель (8) образует секцию отдельного теплообменника (11), отличающийся тем, что перегрев объединенного потока охлаждающей среды регулируют согласно заданному значению путем его определения и затем совместного регулирования расширительных клапанов (7), причем испарители (8) образуют первичную секцию отдельных теплообменников (11), каждый из которых содержит также вторичную секцию (13), через которую направляется газ, подлежащий осушению; при этом минимальную температуру газа (МТВ) каждого отдельного теплообменника (11) регулируют согласно одному и тому же заданному значению путем регулирования каждого расширительного клапана (7) по отдельности на основании разницы между измеренной минимальной температурой газа (МТВ) теплообменника (11), принадлежащего к расширительному клапану (7), и вышеупомянутым заданным значением.

10. Способ по п. 9, отличающийся тем, что расширительные клапаны (7) регулируют на основании величин давления и температуры, измеренных в коллекторной трубе (9).

11. Способ по п. 9, отличающийся тем, что для регулирования перегрева положения расширительных клапанов (7) регулируют в одном и том же направлении.

12. Способ по п. 10, отличающийся тем, что для регулирования перегрева положения расширительных клапанов (7) регулируют в одном и том же направлении.

13. Способ по п. 11, отличающийся тем, что положения расширительных клапанов (7) регулируют в одной и той же степени.

14. Способ по п. 12, отличающийся тем, что положения расширительных клапанов (7) регулируют в одной и той же степени.

15. Способ по любому из пп. 9-14, отличающийся тем, что в нормальных условиях эксплуатации поток охлаждающей среды, вытекающий из каждого из испарителей (8, 8А, 8В), является частично газообразным и частично жидким.

16. Способ по любому из пп. 9-14, отличающийся тем, что заданное значение представляет собой среднее значение определенных минимальных температур газа (МТВ) всех теплообменников (11).

17. Способ по п. 15, отличающийся тем, что заданное значение представляет собой среднее значение определенных минимальных температур газа (МТВ) всех теплообменников (11).

18. Способ по любому из пп. 9-14, 17, отличающийся тем, что не учитывают перегрев исходящего потока охлаждающей среды отдельного испарителя (8) при регулировании МТВ теплообменника (11) согласно заданному значению.

19. Способ по п. 15, отличающийся тем, что не учитывают перегрев исходящего потока охлаждающей среды отдельного испарителя (8) при регулировании МТВ теплообменника (11) согласно заданному значению.

20. Способ по п. 16, отличающийся тем, что не учитывают перегрев исходящего потока охлаждающей среды отдельного испарителя (8) при регулировании МТВ теплообменника (11) согласно заданному значению.

21. Способ по любому из пп. 9-14, 17, отличающийся тем, что регулирование минимальных температур газа (МТВ) теплообменника (11) согласно заданному значению осуществляют только на основании разницы между измеренной минимальной температурой газа (МТВ) теплообменника (11), принадлежащего к расширительному клапану (7), и вышеупомянутым заданным значением.

22. Способ по п. 15, отличающийся тем, что регулирование минимальных температур газа (МТВ) теплообменника (11) согласно заданному значению осуществляют только на основании разницы между измеренной минимальной температурой газа (МТВ) теплообменника (11), принадлежащего к расширительному клапану (7), и вышеупомянутым заданным значением.

23. Способ по п. 16, отличающийся тем, что регулирование минимальных температур газа (МТВ) теплообменника (11) согласно заданному значению осуществляют только на основании разницы между измеренной минимальной температурой газа (МТВ) теплообменника (11), принадлежащего к расширительному клапану (7), и вышеупомянутым заданным значением.

24. Способ по любому из пп. 9-14, 17, 19, 20, 22, 23, отличающийся тем, что испарители (8) образуют первичную секцию отдельных теплообменников (11), каждый из которых содержит также вторичную секцию (13), через которую направляется газ, подлежащий осушению; при этом требуемую регулировку положения каждого отдельного расширительного клапана (7) вычисляют посредством по меньшей мере двух отдельных функций, в которых разница между минимальной температурой газа (МТВ) теплообменника (11), принадлежащего к расширительному клапану (7), и средней минимальной температурой газа (МТВ) и разница между заданным значением и измеренным значением перегрева объединенного потока охлаждающей среды соответственно являются независимыми переменными.

25. Способ по п. 24, отличающийся тем, что в зависимости от знака разницы между заданным значением и измеренным значением перегрева объединенного потока охлаждающей среды выбирают различные функции для вычисления регулирования положения расширительных клапанов (7) в результате этой разницы.

| JP H0579721 A, 30.03.1993 | |||

| ОБРАТИМАЯ СИСТЕМА СЖАТИЯ ПАРА И ОБРАТИМЫЙ ТЕПЛООБМЕННИК ДЛЯ ТЕКУЧЕГО ХЛАДАГЕНТА | 2001 |

|

RU2272970C2 |

| US 2009133416 A1, 28.05.2009. | |||

Авторы

Даты

2016-10-10—Публикация

2013-07-22—Подача