Область техники, к которой относится изобретение

Данное изобретение относится к скважинному инструменту, содержащему корпус инструмента, рычажный узел, выполненный с возможностью перемещения между втянутым положением и выдвинутым положением относительно корпуса инструмента, причем рычажный узел содержит рычажный элемент, соединенный одним концом с корпусом инструмента, узел активации рычага, расположенный в корпусе инструмента для перемещения рычажного узла между втянутым положением и выдвинутым положением, и насос, обеспечивающий циркуляцию гидравлической текучей среды. Кроме того, данное изобретение относится к скважинной системе, содержащей скважинный инструмент согласно изобретению и рабочий инструмент.

Уровень техники

Скважинные инструменты используются для работы в стволах нефтяных и газовых буровых скважин. Скважинные инструменты работают в очень агрессивных окружающих условиях и должны выдерживать, среди прочего, воздействие агрессивных текучих сред, очень высоких температур и давления.

Чтобы избежать излишних и дорогостоящих перерывов при добыче нефти и газа, скважинные инструменты, размещаемые в скважине, должны быть надежными и легко извлекаемыми из скважины в случае поломки. Инструменты часто опускают в скважину на большую глубину в несколько километров, соответственно извлечение застрявших инструментов является дорогостоящей и трудоемкой операцией.

Скважинные инструменты часто представляют собой часть более крупного инструментального снаряда, содержащего инструменты с различными функциональными возможностями. Инструментальный снаряд может содержать как транспортирующие инструменты, обеспечивающие продвижение инструментального снаряда в скважине, так и рабочие инструменты, выполняющие в скважине различные операции.

В скважинных инструментах часто используют гидравлику для выполнения операций или обеспечения продвижения посредством транспортирующих инструментов, называемых также скважинными тракторами. Для подачи гидравлической текучей среды под давлением к различным частям скважинного инструмента необходимо наличие надежной и прочной гидравлической системы, так как к размещенным в скважине инструментам нелегко получить доступ.

В частности, сложной является подача гидравлической текучей среды к подвижным частям и/или к крайним частям скважинного инструмента. В стандартных установках подачу часто обеспечивают за счет использования внешних гибких гидравлических шлангов, которые обеспечивают большую степень свободы при проектировании. В скважинных инструментах использование внешних шлангов является нежелательным вследствие наличия вероятности разрыва шлангов или застревания инструментов, обусловленного запутыванием шлангов.

Раскрытие изобретения

Задача данного изобретения состоит в полном или частичном устранении вышеуказанных недостатков уровня техники. Более конкретно, задача данного изобретения состоит в создании улучшенного скважинного инструмента, в котором гидравлическая текучая среда может быть подана к гидравлическим механизмам, например гидравлическому цилиндру или гидравлическому двигателю, связанному со скважинным инструментом.

Вышеуказанные задачи, а также различные другие задачи, преимущества и свойства, очевидные из нижеследующего описания, выполнены благодаря техническому решению согласно изобретению посредством скважинного инструмента, вытянутого в продольном направлении, содержащего корпус инструмента и рычажный узел, выполненный с возможностью перемещения между втянутым положением и выдвинутым положением относительно корпуса инструмента, причем рычажный узел содержит рычажный элемент, соединенный одним концом с корпусом инструмента, причем корпус инструмента дополнительно содержит узел активации рычага, расположенный в корпусе инструмента для перемещения рычажного узла между втянутым положением и выдвинутым положением, и насос, обеспечивающий циркуляцию гидравлической текучей среды, причем рычажный узел содержит гидравлический механизм, расположенный в соединении с рычажным элементом, и приточный канал для текучей среды, выполненный в рычажном элементе, причем приточный канал для текучей среды соединен с возможностью передачи текучей среды с гидравлическим механизмом для подачи гидравлической текучей среды от насоса к гидравлическому механизму.

Таким образом, текучая среда может быть подана через рычажный элемент к гидравлическому механизму с использованием внутренних каналов для текучей среды в качестве альтернативы наружным каналам для текучей среды, например гидравлическим шлангам. Использование внутренних каналов для текучей среды обеспечивает более надежную гидравлическую линию и уменьшает вероятность ухудшения уплотнительных свойств гидравлический линии, когда скважинный инструмент размещен в скважине.

В одном из вариантов осуществления изобретения гидравлический механизм может представлять собой гидравлический двигатель или гидравлический цилиндр, а приточный канал для текучей среды может быть соединен с возможностью передачи текучей среды с гидравлическим двигателем или гидравлическим цилиндром для подачи гидравлической текучей среды от насоса к гидравлическому механизму.

Кроме того, рычажный узел может содержать вращающуюся часть, соединенную с гидравлическим двигателем, причем вращающаяся часть приводится во вращение для продвижения скважинного инструмента в скважине.

Вращающаяся часть может содержать ободок колеса, обеспечивающий наличие колеса для продвижения скважинного инструмента.

Кроме того, гидравлический двигатель может совершать вращение вокруг оси вращения, а ободок колеса вращающейся части может совершать вращение вокруг оси вращения, совпадающей с осью вращения гидравлического двигателя.

Таким образом, гидравлические двигатели, расположенные в каждом из рычажных узлов, обеспечивают усилие, необходимое для продвижения скважинного инструмента в скважине. За счет того что двигатель расположен вблизи вращающейся части или ободка колеса, уменьшается сложность трансмиссии между двигателем и ободком колеса. Далее, вследствие того что каждый ободок колеса приводится во вращение закрепленным за ним двигателем, скважинный инструмент будет продолжать функционировать в случае поломки одного или большего количества двигателей.

В одном из вариантов осуществления изобретения в рычажном элементе может быть выполнен обратный канал для текучей среды, причем обратный канал для текучей среды соединен с возможностью передачи текучей среды с гидравлическим механизмом для отведения гидравлической текучей среды из гидравлического механизма.

Также рычажный элемент может дополнительно содержать сквозное отверстие, проходящее от одной стороны рычажного элемента к другой, формируя тем самым окружную стенку, при этом узел активации рычага может дополнительно содержать работающий на кручение элемент, вмещенный в сквозное отверстие, соединяющий тем самым рычажный элемент с узлом активации рычага.

Помимо этого впускное отверстие приточного канала для текучей среды и выпускное отверстие обратного канала для текучей среды могут быть выполнены в окружной стенке, окружающей сквозное отверстие.

Окружная стенка, окружающая сквозное отверстие, может содержать множество углублений и выступов, проходящих с одной стороны рычажного элемента к другой, при этом множество углублений окружной стенки может быть адаптировано для вмещения соответствующих выступов, выполненных в работающем на кручение элементе.

Кроме того, углубления окружной стенки, окружающей сквозное отверстие, могут содержать поверхности, а выступы, выполненные в работающем на кручение элементе, могут содержать поверхности, причем поверхности окружной стенки и поверхности работающего на кручение элемента примыкают друг другу, когда работающий на кручение элемент вмещен в сквозное отверстие рычажного элемента.

Помимо этого работающий на кручение элемент может содержать первый канал для текучей среды, соединенный с возможностью передачи текучей среды с приточным каналом для текучей среды рычажного элемента, и второй канал для текучей среды, соединенный с возможностью передачи текучей среды с обратным каналом для текучей среды рычажного элемента.

В одном из вариантов осуществления изобретения узел активации рычага может содержать камеру поршня и поршневой элемент, выполненный с возможностью перемещения в продольном направлении скважинного инструмента и расположенный внутри камеры поршня, причем работающий на кручение элемент может быть приведен во вращение поршневым элементом для перемещения рычажного узла между втянутым положением и выдвинутым положением.

Дополнительно, рычажный узел может содержать корпус двигателя, расположенный у одного конца рычажного элемента, причем корпус двигателя и вращающаяся часть ограничивают внутреннее пространство, в котором расположен гидравлический двигатель, при этом выпускное отверстие приточного канала для текучей среды и впускное отверстие обратного канала для текучей среды соединены с возможностью передачи текучей среды с внутренним пространством.

Корпус двигателя может содержать окружную стенку корпуса, образованную выступающей частью рычажного элемента, благодаря чему корпус двигателя представляет собой неотъемлемую часть рычажного элемента.

Таким образом, поскольку выпускное отверстие и впускное отверстие каналов для текучей среды рычажного элемента выполнены во внутреннем пространстве корпуса двигателя и при этом подача выполняется непосредственно в гидравлический двигатель, то количество сопряжении каналов для текучей среды в рычажном элементе уменьшено. Если корпус двигателя установлен в виде отдельного модуля на рычажный элемент, то сопряжение должно быть выполнено между каналами для текучей среды рычажного элемента, а также выпускным отверстием и впускным отверстием во внутреннем пространстве корпуса двигателя.

Также рычажный узел может дополнительно содержать трубчатый элемент, расположенный в расточном отверстии, выполненном в рычажном элементе, причем расточное отверстие проходит с одной стороны рычажного элемента к сквозному отверстию, причем первый конец трубчатого элемента проходит через расточное отверстие и входит в контакт с одним из каналов для текучей среды работающего на кручение элемента, вмещенного в сквозное отверстие, с обеспечением тем самым закрепления работающего на кручение элемента в сквозном отверстии рычажного элемента.

Кроме того, трубчатый элемент может содержать внутреннее расточное отверстие, проходящее между впускным отверстием, выполненным в первом конце трубчатого элемента, и выпускным отверстием, выполненным в боковой стенке трубчатого элемента, причем трубчатый элемент соединяет с возможностью передачи текучей среды первый канал для текучей среды работающего на кручение элемента и приточный канал для текучей среды рычажного элемента.

Упомянутый трубчатый элемент может представлять собой болт с резьбой.

Данное изобретение дополнительно относится к скважинной системе, содержащей скважинный инструмент согласно изобретению и рабочий инструмент, соединенный со скважинным инструментом для продвижения в скважине или стволе скважины. Рабочий инструмент может представлять собой ударный инструмент, ключевой инструмент, фрезерный инструмент, буровой инструмент, каротажный инструмент и так далее.

Краткое описание чертежей

Данное изобретение и его многочисленные преимущества описаны ниже более подробно со ссылками на прилагаемые схематические чертежи, на которых с иллюстративной целью показаны некоторые не ограничительные варианты осуществления изобретения, и на которых:

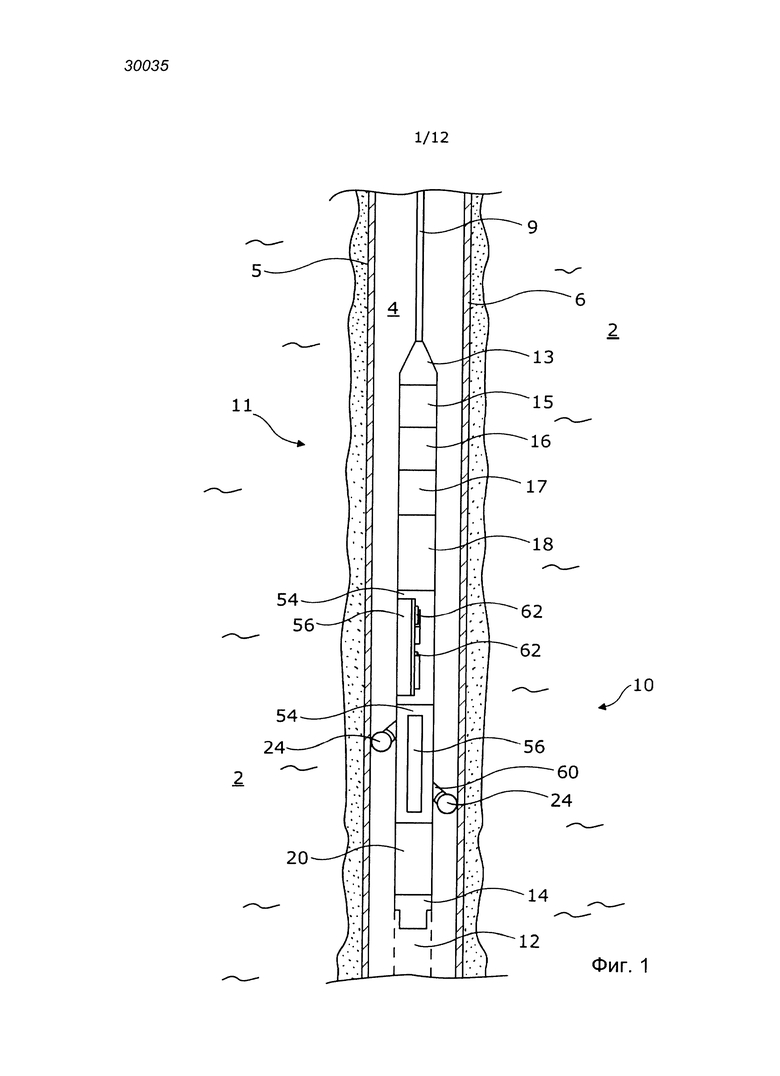

на фиг.1 показан скважинный инструмент, подвешенный в скважине, с рычагами в выдвинутом положении,

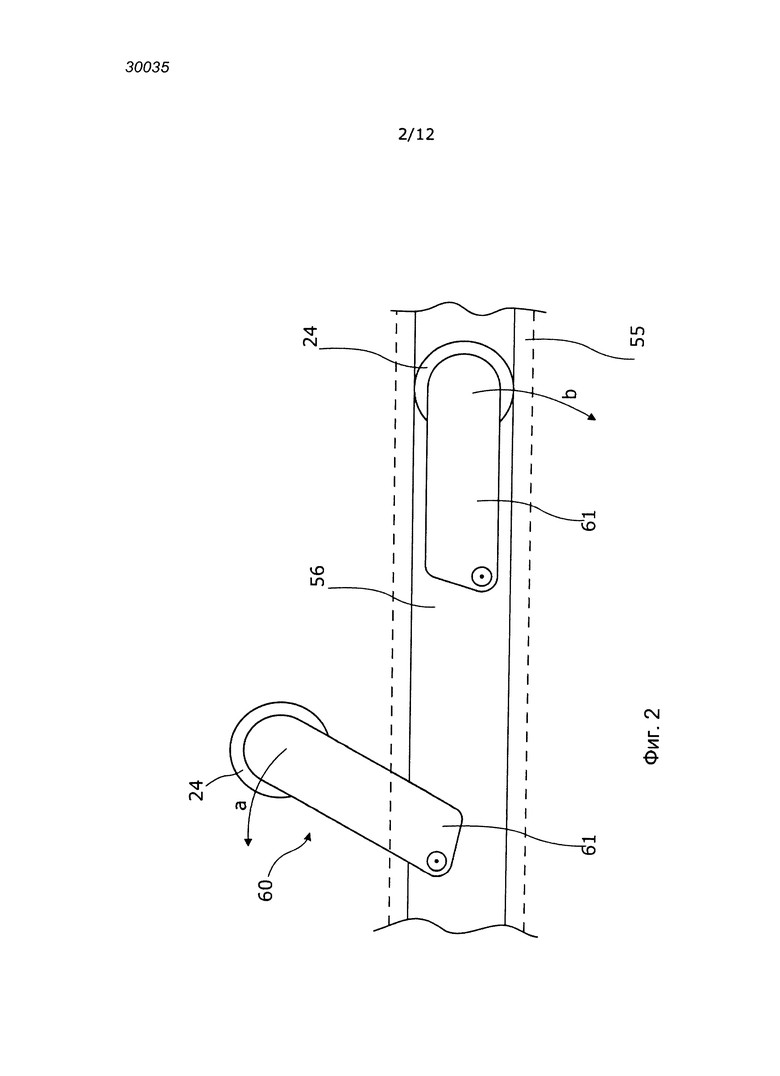

на фиг.2 показан с иллюстративной целью вид сверху части скважинного инструмента с одним рычажным узлом в выдвинутом положении и другим рычажным узлом во втянутом положении,

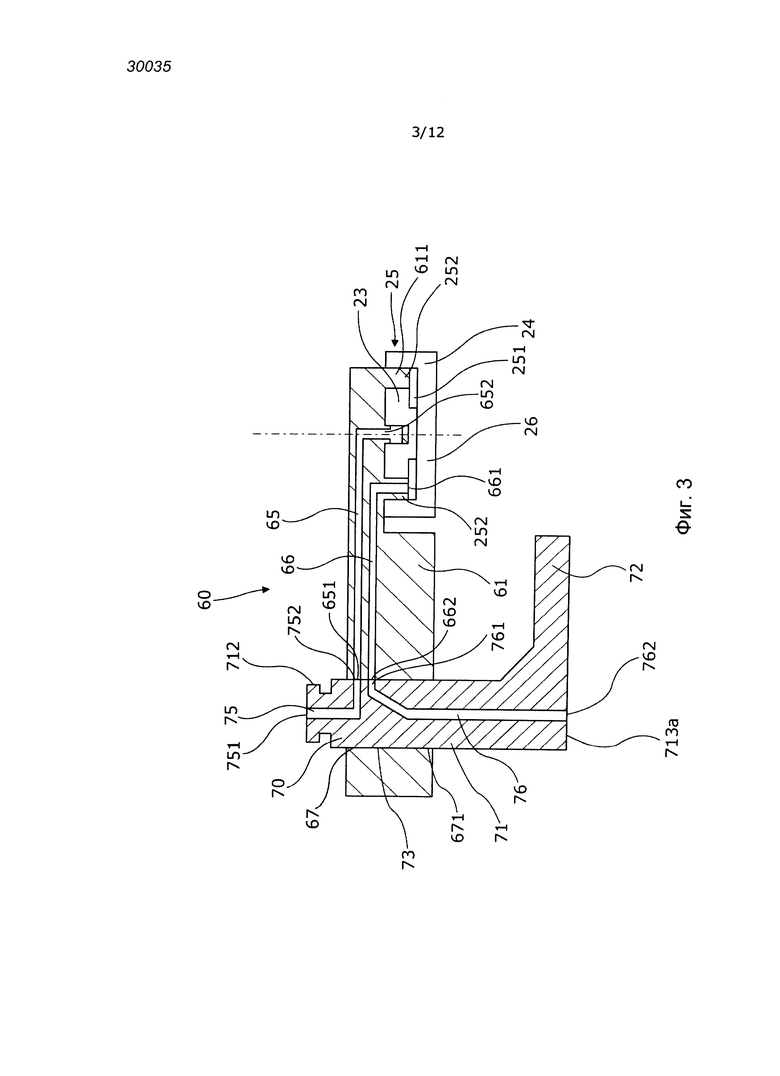

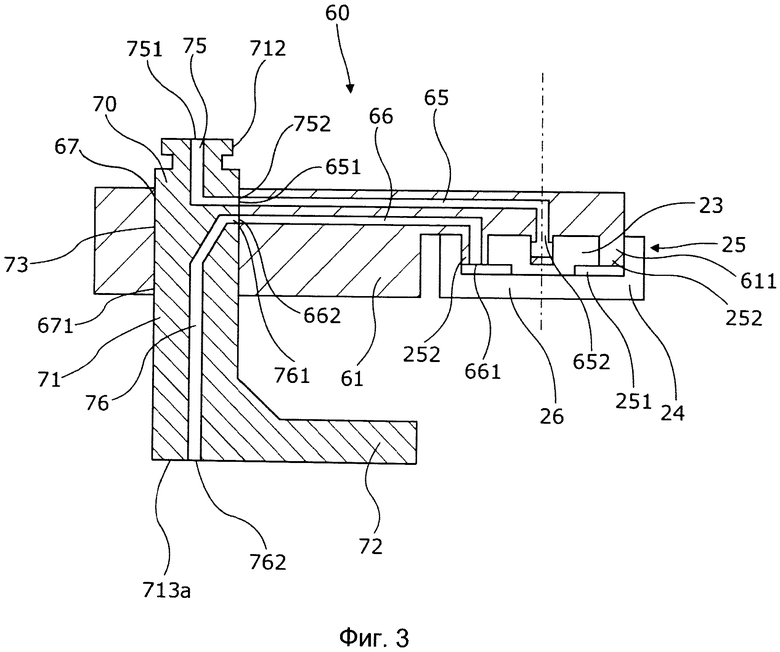

на фиг.3 показан вид сбоку в разрезе рычажного узла и работающего на кручение элемента,

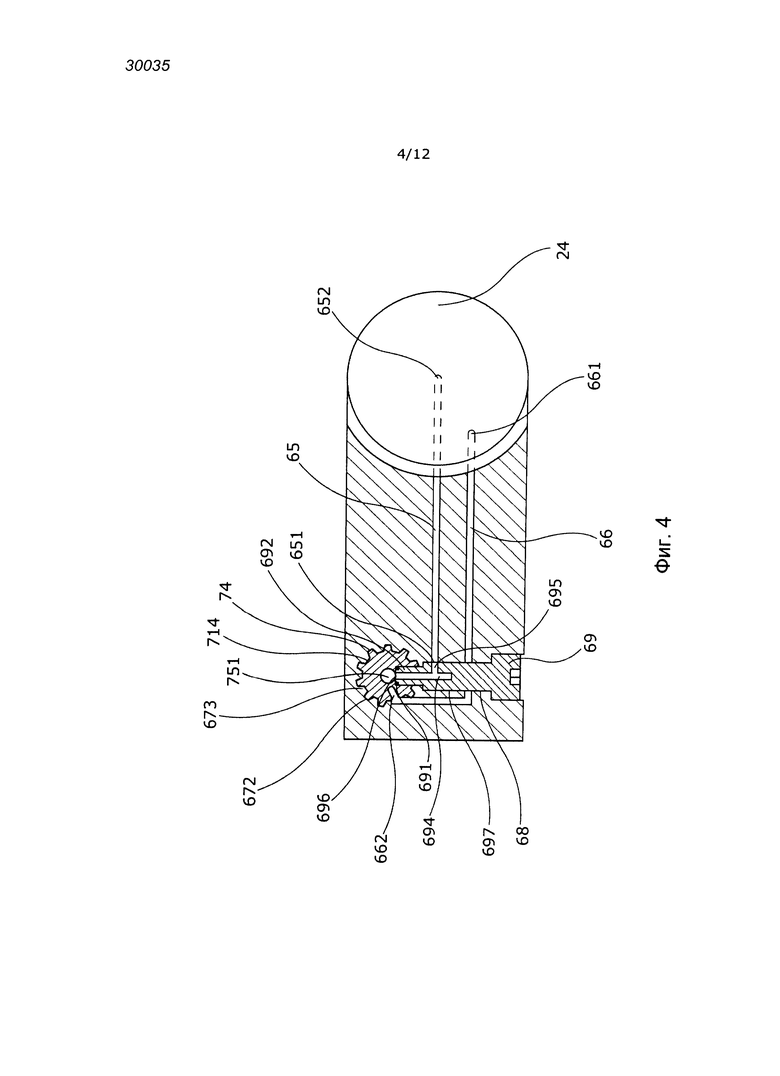

на фиг.4 показан рычажный узел, содержащий трубчатый элемент,

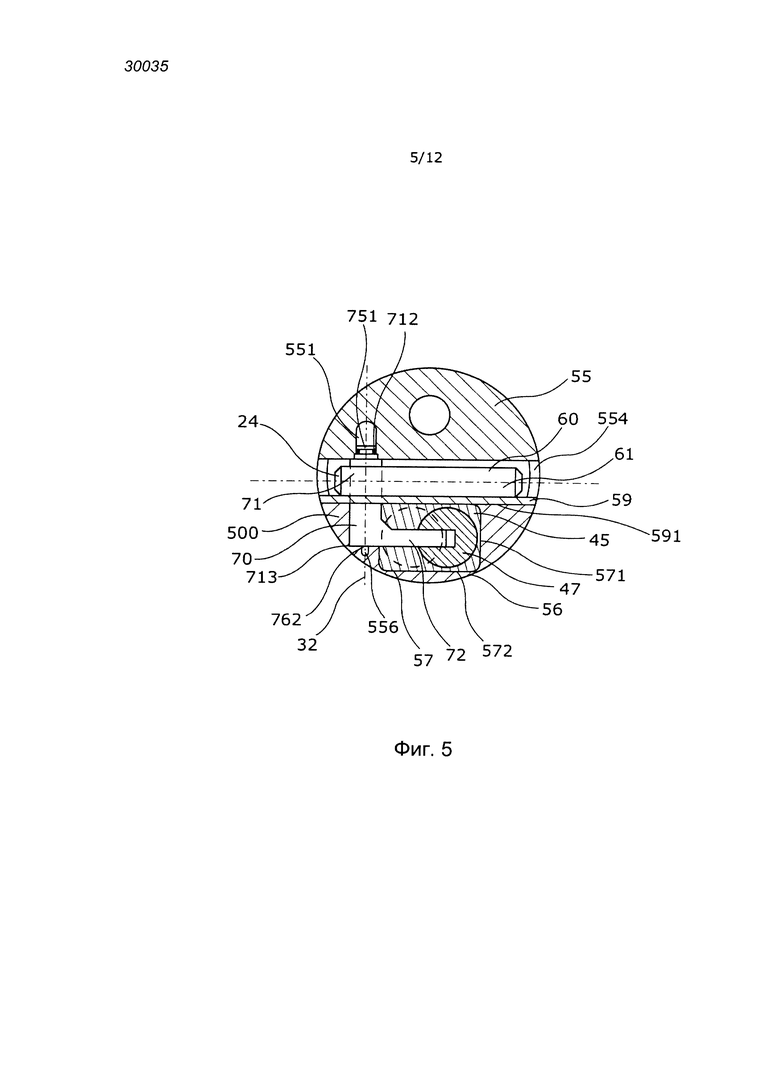

на фиг.5 показан вид скважинного инструмента в поперечном к продольному направлению разрезе,

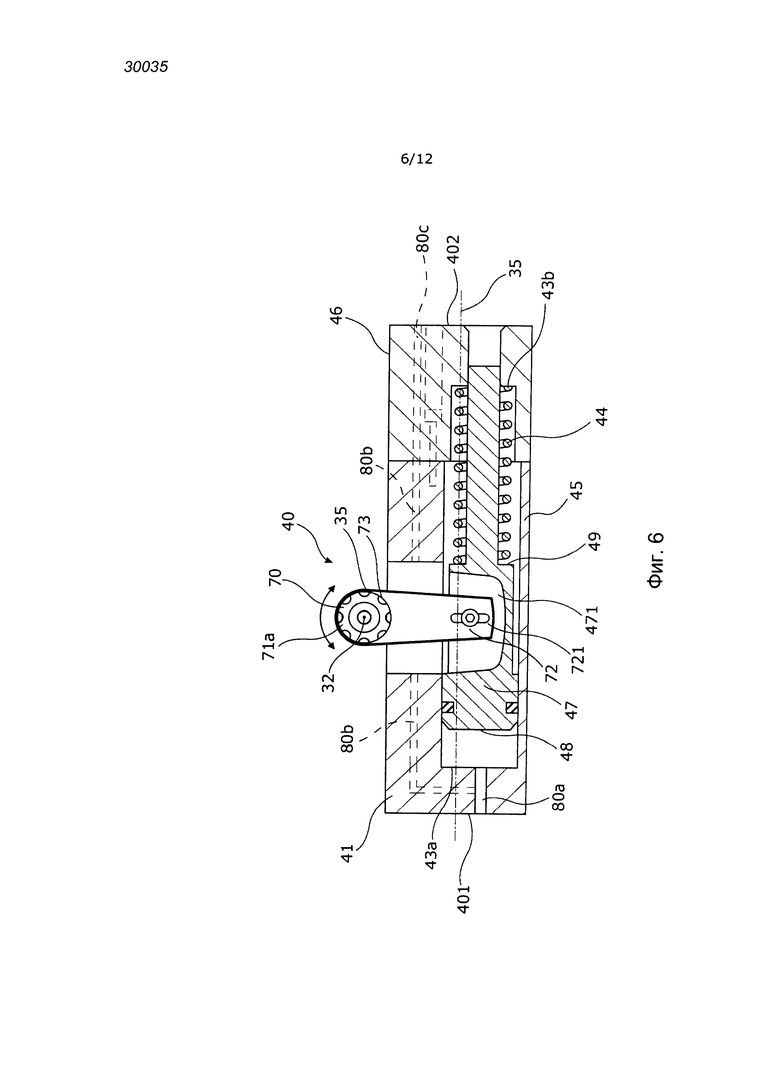

на фиг.6 показан вид в разрезе узла активации рычага,

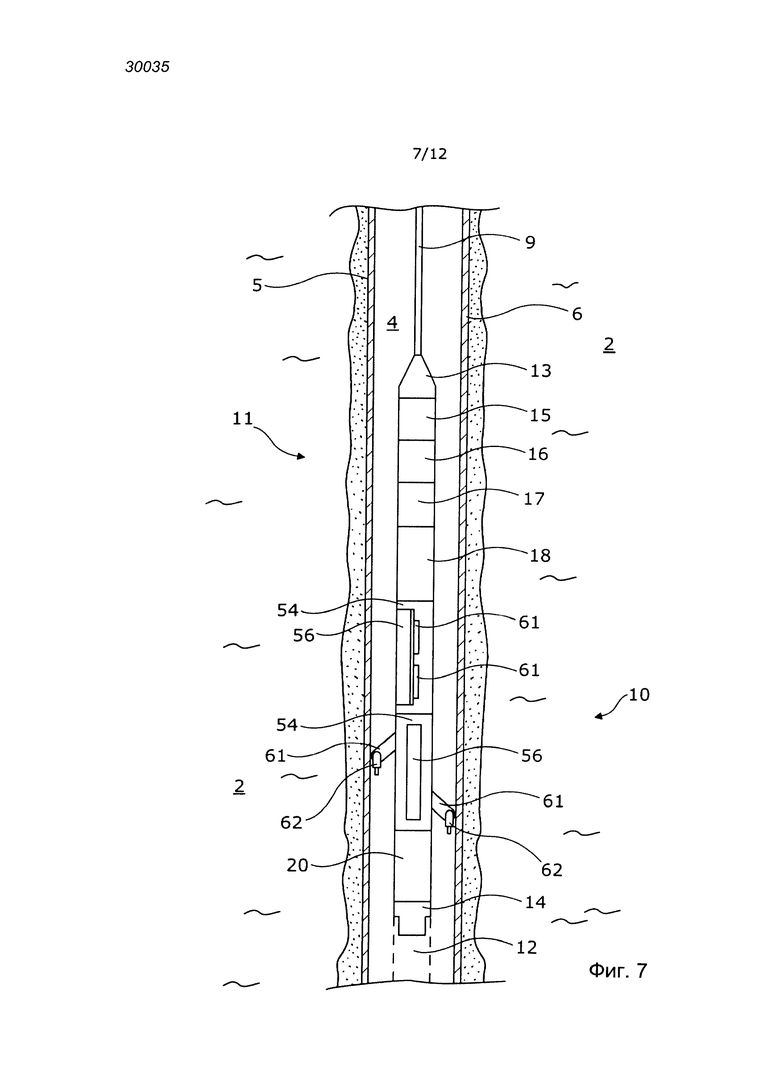

на фиг.7 показан скважинный инструмент, подвешенный в скважине, с выдвинутыми рычагами, содержащими гидравлические цилиндры,

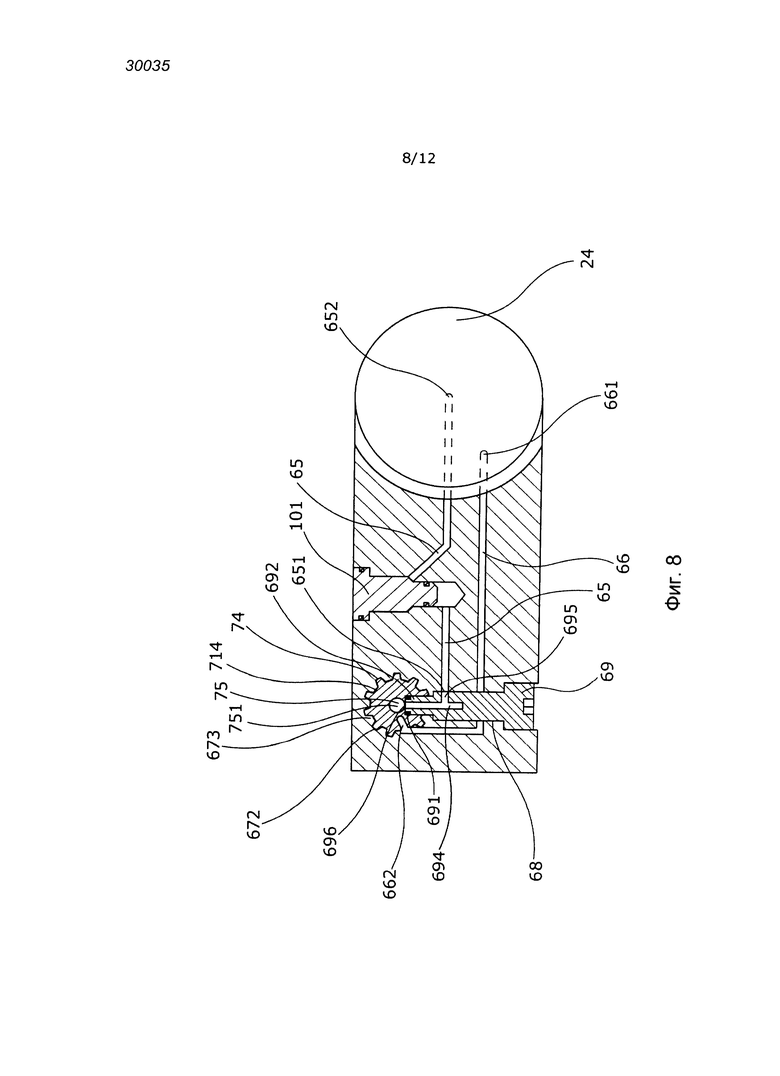

на фиг.8 показан рычажный узел, содержащий противодействующий буксованию клапан,

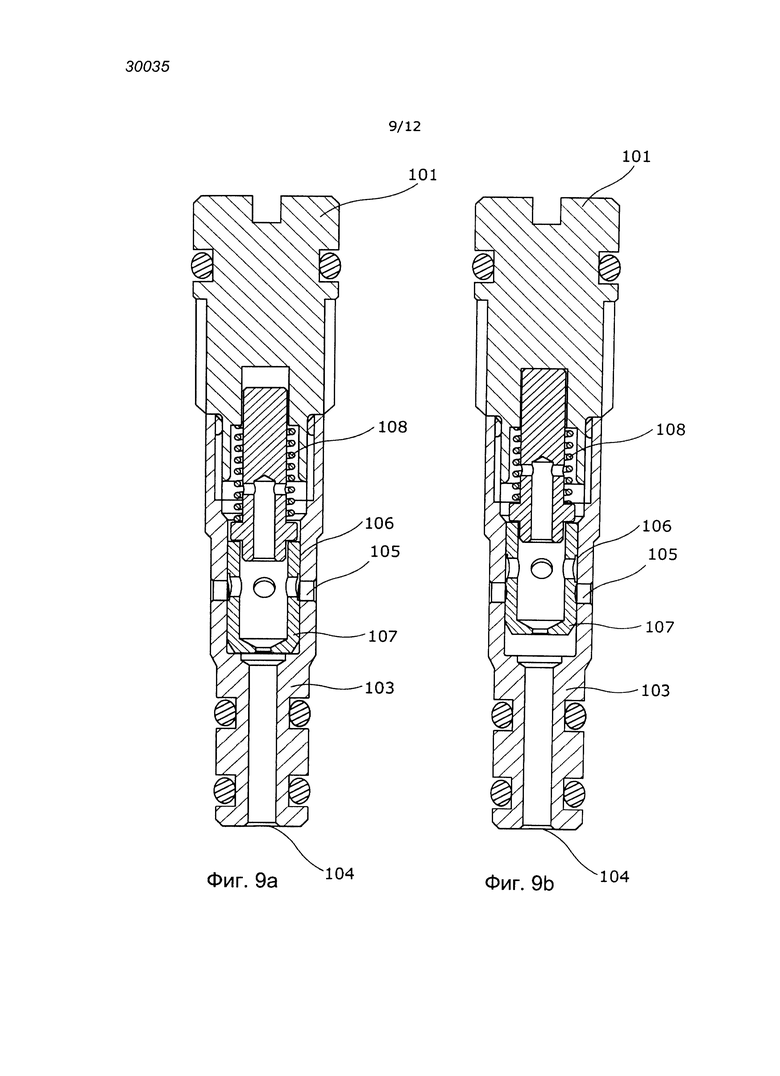

на фиг.9a и 9b показан противодействующий буксованию клапан, соответственно, в открытом и закрытом положении,

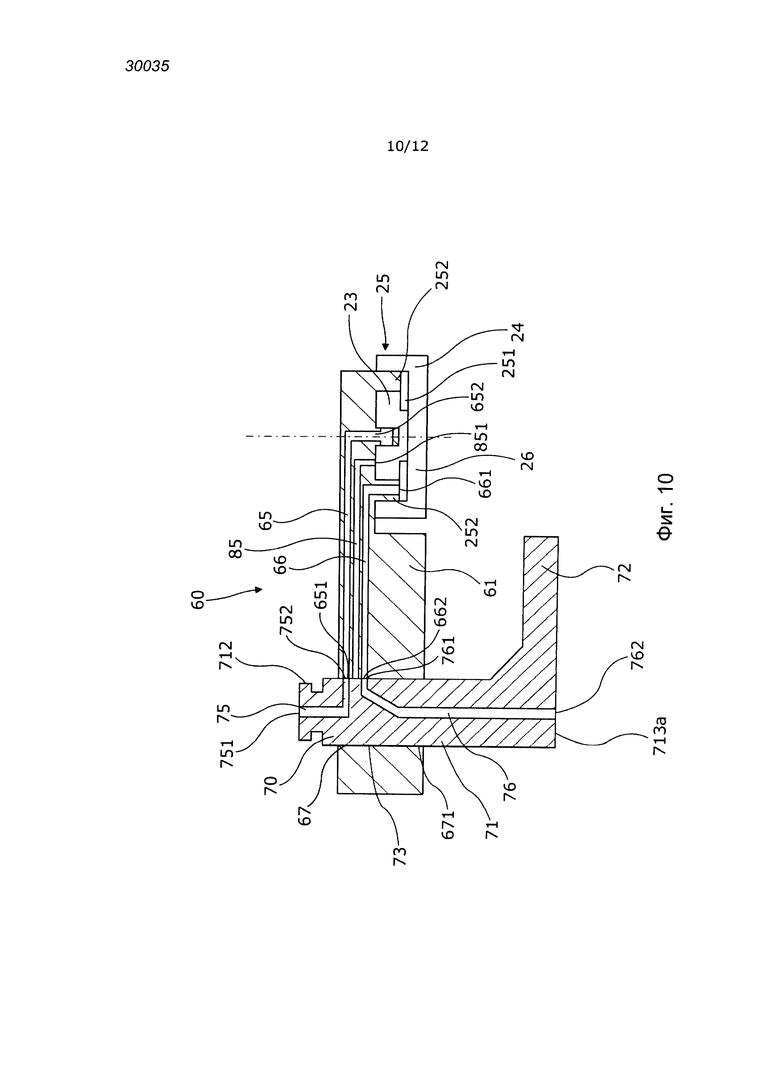

на фиг.10 показан вид сбоку в разрезе другого рычажного узла,

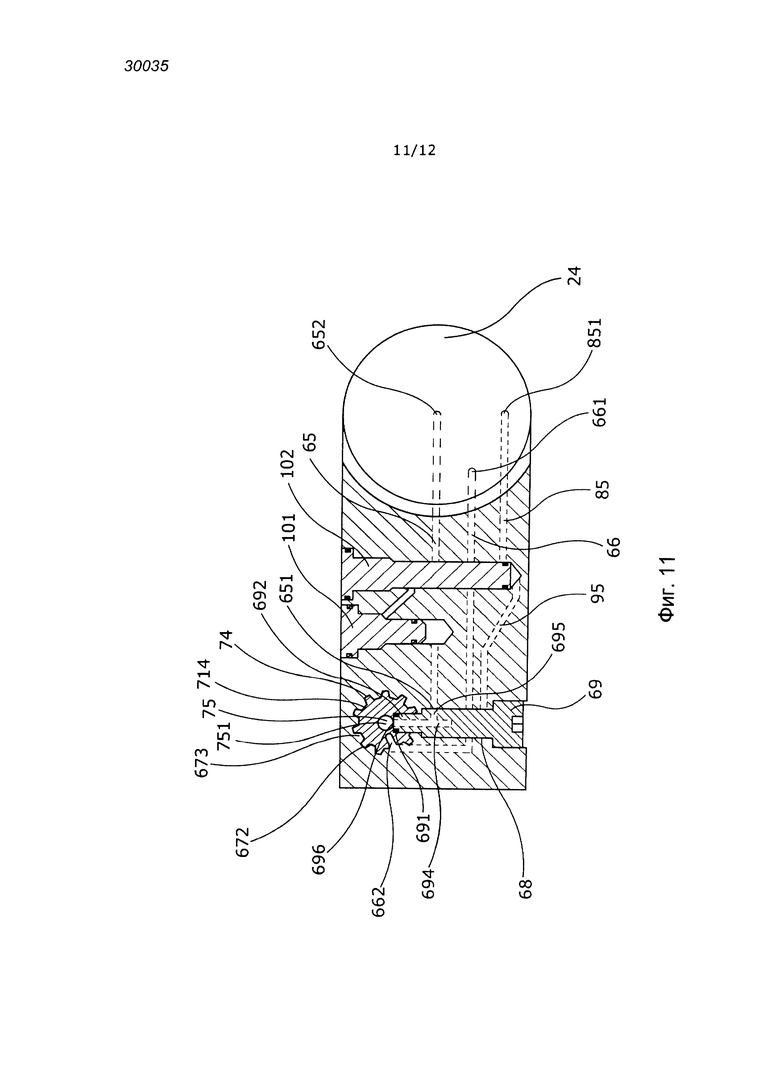

на фиг.11 показан рычажный узел, содержащий противодействующий буксованию клапан и направляющий клапан, и

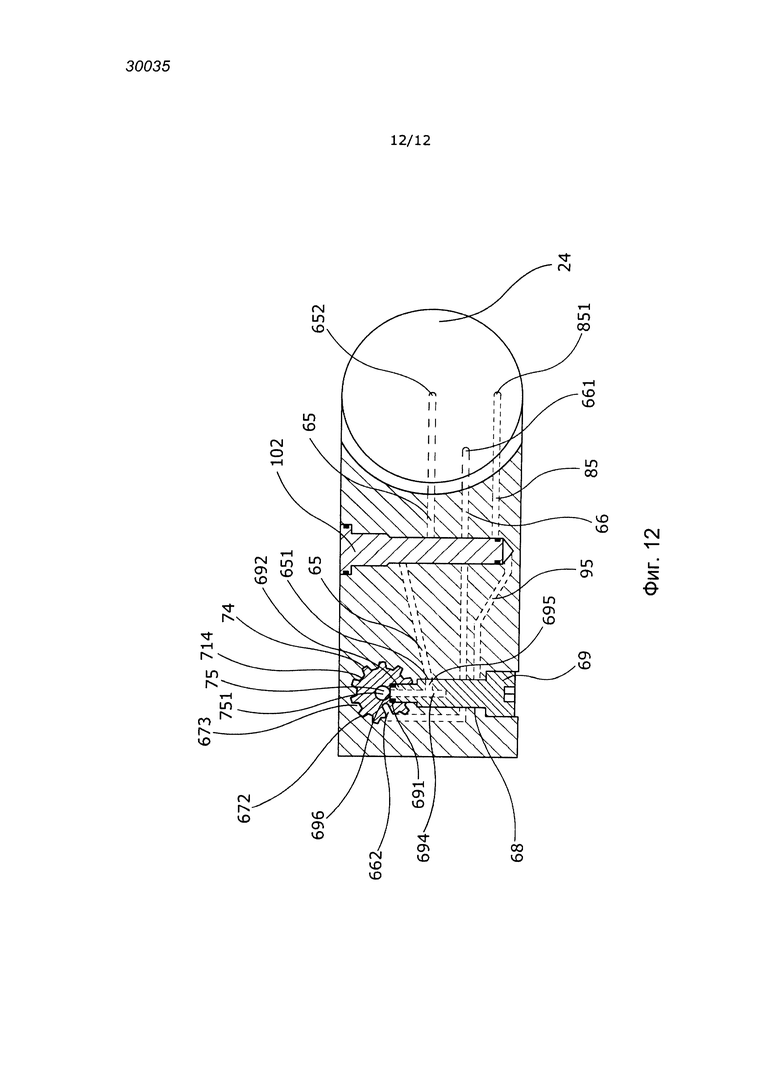

на фиг.12 показан рычажный узел, содержащий направляющий клапан.

Все чертежи являются схематическими и не обязательно выполнены в масштабе, при этом на них показаны только те части, которые необходимы для объяснения данного изобретения, другие части не показаны или показаны без объяснения.

Осуществление изобретения

На фиг.1 показан инструментальный снаряд 10, содержащий скважинный инструмент 11, подвешенный в стволе 4 скважины или в обсаженной скважине. Скважинный инструмент содержит несколько рычажных узлов 60, проходящих от скважинного инструмента в направлении обсадной колонны 6 или боковых стенок скважины. Рычажные узлы 60 могут быть перемещены между втянутым положением и выдвинутым положением. Как показано на фиг.3, каждый из рычажных узлов 60 содержит гидравлический механизм 23, 62, например гидравлический двигатель 23 или гидравлический цилиндр 62 (показан на фиг.7) для преобразования гидравлического давления в механическое движение. Соответственно, скважинный инструмент 11 может иметь различные функциональные возможности в зависимости от конфигурации рычажных узлов 60. За счет снабжения рычажных узлов 60 ободками 24 колес, соединенными с гидравлическим двигателем 23, скважинный инструмент 11 может, например, использоваться в качестве транспортирующего инструмента, в котором выступающие ободки колес совершают вращение, обеспечивая продвижение скважинного инструмента или инструментального снаряда. Скважинный инструмент 11 также может использоваться для регулирования скважинных скользящих муфт или клапанов посредством рычажных узлов, содержащих гидравлические цилиндры.

Скважинный инструмент 11 или инструментальный снаряд 10 подвешен на кабеле 9, через который подается питание и который соединен с инструментом через верхний соединитель 13. Скважинный инструмент 11 дополнительно содержит электронную секцию, содержащую изменяющую режим работы электронику 15 и управляющую электронику 16. Электронная секция обеспечивает регулирование подачи электропитания до его направления к электрическому двигателю 17, приводящему в действие гидравлический насос 18.

Скважинный инструмент 11 вытянут в продольном направлении и содержит один или большее количество корпусов 54 инструмента, расположенных вплотную соответствующими торцами, соединенными друг с другом. Скважинный инструмент 11 дополнительно содержит множество рычажных узлов 60 (показанных на фиг.2) и множество узлов 40 активации рычага (показанных на фиг.6) для перемещения рычажных узлов между втянутым положением и выдвинутым положением. На фиг.2 два рычажных узла 60 показаны, соответственно, в выдвинутом положении и втянутом положении с иллюстративной целью, так как рычажные узлы в скважинном инструменте согласно изобретению обычно перемещаются синхронно, причем все рычажные узлы либо втягиваются, либо выдвигаются одновременно.

На фиг.3 показан рычажный узел 60, содержащий рычажный элемент 61, гидравлический двигатель 23, расположенный в корпусе 25 двигателя, и вращающуюся часть 26, снабженную ободком 24 колеса. Рычажный элемент 61 и вращающаяся часть 26 образуют корпус 25 двигателя. В одном конце рычажного элемента часть рычажного элемента выступает для формирования окружной стенки 252 корпуса 25 двигателя. Благодаря тому что окружная стенка корпуса образована выступающей частью рычажного элемента, корпус 25 двигателя становится неотъемлемой частью рычажного элемента 61. В другом варианте осуществления изобретения окружная стенка 252 корпуса выполнена посредством отдельного элемента, присоединенного к рычажному элементу, например, резьбовым соединением. Для такой конструкции дополнительно требуется уплотнение, расположенное между круговой стенкой 252 корпуса и рычажным элементом 61. Внутри корпуса 25 расположен гидравлический двигатель 23. Вращающаяся часть 26 создает ограждение для корпуса двигателя, образуя тем самым герметизированное внутреннее пространство, адаптированное для вмещения гидравлического двигателя 23. Гидравлический двигатель 23 представляет собой обычный гидравлический двигатель, известный специалисту в области техники, например радиально-поршневой гидравлический двигатель. При подаче гидравлической текучей среды к гидравлическому двигателю часть гидравлического двигателя совершает вращение. В результате, гидравлический двигатель 23 приводит во вращение вращающуюся часть 26 и, соответственно, ободок 24 колеса так, что когда скважинный инструмент 11 подвешен в скважине, а рычажные узлы 60 находятся в выдвинутом положении, то ободок 24 колеса обеспечивает передвижение по боковой стенке скважины или обсадной колонны.

В другом варианте осуществления изобретения вращающаяся часть 26 может быть изъята, а гидравлический двигатель заменен другим гидравлическим механизмом, например, но не ограничиваясь этим, гидравлическим цилиндром, поршнем, режущим устройством, буровым устройством и так далее. На фиг.7 показан скважинный инструмент, содержащий гидравлические цилиндры. Гидравлические цилиндры 62 представляют собой часть рычажных узлов и расположены у конца элемента. При приведении в действие гидравлические цилиндры создают линейное усилие, которое может использоваться для установки скользящих муфт, регулирования клапанов или выполнения других скважинных операций.

Как показано на фиг.3, рычажный элемент 61 содержит внутренние каналы для текучей среды для подачи гидравлической текучей среды в гидравлический двигатель 23. Номером позиции 65 обозначен приточный канал для текучей среды, проходящий между впускным отверстием 651 и выпускным отверстием 652, выполненными так, что они соединены с возможностью передачи текучей среды с внутренним пространством корпуса 25 двигателя. Приточный канал для текучей среды обеспечивает подачу гидравлической текучей среды к гидравлическому двигателю, расположенному в корпусе двигателя. Номером позиции 66 обозначен обратный канал для текучей среды, проходящий от впускного отверстия 661, выполненного так, что оно соединено с возможностью передачи текучей среды с внутренним пространством и выпускным отверстием 662. Обратный канал для текучей среды обеспечивает отведение гидравлической текучей среды, подаваемой к гидравлическому двигателю и внутреннему пространству. Гидравлическая текучая среда поступает в гидравлический двигатель через выпускное отверстие 652 приточного канала для текучей среды. После использования гидравлической текучей среды в гидравлическом двигателе 23 гидравлическая текучая среда поступает во внутреннее пространство 251, из которого отводится через впускное отверстие 661 и обратный канал для текучей среды.

Выпускное отверстие 652 приточного канала для текучей среды и впускное отверстие 661 обратного канала для текучей среды могут быть выполнены в нескольких различных положениях относительно конфигурации корпуса двигателя. Как показано на фиг.4, выпускное отверстие 652 приточного канала для текучей среды выполнено около центра колеса 24, то есть около центра корпуса 25 двигателя (показанного на фиг.3), а впускное отверстие 661 обратного канала для текучей среды выполнено ближе к периферии корпуса двигателя. Более конкретно, как показано на фиг.3, выпускное отверстие 652 приточного канала для текучей среды выполнено в выступающей части рычажного элемента, а впускное отверстие 661 обратного канала для текучей среды выполнено в окружной стенке корпуса 25 двигателя. Однако впускное отверстие 661 обратного канала для текучей среды также может быть выполнено около центра корпуса двигателя, а выпускное отверстие 652 приточного канала для текучей среды может быть выполнено ближе к периферии.

Как показано на фиг.10-12, рычажный элемент 61 может содержать дополнительный внутренний канал для текучей среды, обеспечивающий второй приточный канал 85 для текучей среды, заканчивающийся в выпускном отверстии 851 в корпусе двигателя. За счет выполнения второго приточного канала 85 для текучей среды гидравлический двигатель может приводиться во вращение как в направлении по часовой стрелке, так и в направлении против часовой стрелки. Таким образом, гидравлический двигатель может использоваться для приведения в движение скважинного инструмента или инструментального снаряда вперед или назад, в зависимости от направления вращения гидравлического двигателя. Если гидравлическая текучая среда подается к гидравлическому двигателю через приточный канал 65, то гидравлическая текучая среда подается к поршням гидравлического двигателя в заданной последовательности, обеспечивая вращение гидравлического двигателя в одном направлении. Подобным образом, если гидравлическая текучая среда подается к гидравлическому двигателю через второй приточный канал 85, то гидравлическая текучая среда подается к поршням гидравлического двигателя в другой заданной последовательности, обеспечивая вращение гидравлического двигателя в противоположном направлении. Условие подачи гидравлической текучей среды через приточный канал 65 или через второй приточный канал 85 можно регулировать посредством направляющего клапана 102, расположенного в расточном отверстии в рычажном элементе 61. Направляющий клапан 102 адаптирован для направления потока гидравлической текучей среды либо в приточный канал 65, либо во второй приточный канал 85. Регулирование направляющего клапана 102 обеспечивается подачей управляющего давления через управляющий канал 95 в рычажном элементе 61. Посредством регулирования управляющего давления направляющий клапан 102 может обеспечивать направление подачи гидравлической текучей среды либо в приточный канал 65, либо во второй приточный канал 85. Управляющее давление может быть давлением, используемым для перемещения рычажного узла между втянутым положением и выдвинутым положением относительно корпуса инструмента, как дополнительно описано ниже.

Как показано на фиг.8 и 11, рычажный элемент 61 может дополнительно содержать противодействующий буксованию клапан 101, показанный более детально на фиг.9а и 9b. Противодействующий буксованию клапан 101 регулирует поток, проходящий через приточный канал 65, для обеспечения силы сцепления между ободком 24 колеса и боковой стенкой 697 скважины или обсадной колонны. При по существу потере силы сцепления ободок 24 колеса и вращающаяся часть 26 совершают вращение, не обеспечивая необходимое продвижение вперед скважинного инструмента или инструментального снаряда. В этом случае поток, проходящий через гидравлический двигатель, возрастает, а давление, соответственно, падает. Для предотвращения буксования противодействующий буксованию клапан 101 ограничивает поток, проходящий через приточный канал, уменьшая тем самым скорость вращения вращающейся части 26 и ободка 24 колеса с восстановлением силы сцепления.

На фиг.9а противодействующий буксованию клапан 101 показан в открытом положении, в котором он не ограничивает поток через приточный канал. Противодействующий буксованию клапан 101 содержит корпус 103 клапана, имеющий впускное отверстие 104, через которое поступает гидравлическая текучая среда, и выпускное отверстие 105, через которое гидравлическая текучая среда выходит. В центральном расточном отверстии 106 противодействующего буксованию клапана расположен подпружиненный закрывающий элемент 107. Когда закрывающий элемент 107 находится в открытом положении, как показано на фиг.9а, то гидравлическая текучая среда свободно проходит через противодействующий буксованию клапан. Давление в гидравлическом двигателе и усилие пружины 108 удерживают закрывающий элемент в открытом положении. Когда давление в гидравлическом двигателе падает вследствие буксования колеса 24, то давление в гидравлическом двигателе и усилие пружины уже больше не удерживают в достаточной степени противодействующий буксованию клапан в открытом положении, при этом давление в приточном канале смещает закрывающий элемент, ограничивая тем самым, по меньшей мере частично, поток через противодействующий буксованию клапан. На фиг.9b закрывающий элемент показан в закрытом положении.

В одном конце рычажный элемент 61 содержит сквозное отверстие 67, проходящее от одной стороны рычажного элемента к противоположной стороне. Сквозное отверстие формирует окружную стенку 671, образуемую рычажным элементом 61. Окружная стенка 671 содержит множество углублений 672, имеющих поверхности и выступы 673. Углубления и выступы расположены по окружности отверстия и проходят от одной стороны рычажного элемента к противоположной стороне. Как показано на фиг.3, в окружной стенке 671 выполнено впускное отверстие 651 приточного канала 65 для текучей среды и выпускное отверстие 662 обратного канала 66 для текучей среды. Впускное отверстие 651 и выпускное отверстие 662, каждое, может быть выполнено либо в одной из поверхностей углублений, в выступах, либо их сочетании. За счет расположения впускного и выпускного отверстий в отдельных углублениях или на отдельных выступах упрощается создание непроницаемого для текучей среды соединения, соответственно, с впускным отверстием и выпускным отверстием.

На фиг.3 дополнительно показан способ вмещения работающего на кручение элемента 70 в сквозное отверстие. Работающий на кручение элемент 70 образован частью 71 вала и коленчатым рычагом 72, выступающим по существу в радиальном направлении от одного конца части вала. Часть 71 вала вытянута между первым концом 712 и вторым концом 713 и ближе к первому концу содержит охватывающую рычажный элемент контактную поверхность 73. Контактная поверхность 73 рычажного элемента содержит множество выступов, имеющих наружные поверхности 74, и углублений 714, проходящих в продольном направлении части 71 вала. Углубления и выступы расположены по периферии части вала и адаптированы для вхождения в контакт с соответствующими углублениями и выступами окружной стенки 671, окружающей сквозное отверстие 67.

Многоместная конфигурация контактной поверхности рычажного элемента и соответствующего сквозного отверстия в рычажном элементе адаптированы для передачи крутящего момента между работающим на кручение элементом 70 и рычажным элементом 61. При расположении контактной поверхности рычажного элемента работающего на кручение элемента в сквозном отверстии рычажного элемента 61 наружные поверхности 74 контактной поверхности рычажного элемента сопрягаются с соответствующими поверхностями 672 углублений в стенке, окружающей сквозное отверстие. Соответственно, работающий на кручение элемент 70 прикрепляется с возможностью вращения к рычажному элементу 61.

Работающий на кручение элемент 70 содержит первый канал 75 для текучей среды, отмеченный как подающий канал 75 для текучей среды, проходящий между впускным отверстием 751, выполненным по существу в центре части вала у первого конца 712, и выпускным отверстием 752, выполненным в наружной поверхности 74 (показанной на фиг.4) контактной поверхности 73 рычажного элемента. Работающий на кручение элемент дополнительно содержит второй канал 76 для текучей среды, отмеченный как возвратный канал 76 для текучей среды, проходящий между впускным отверстием 761, выполненным в наружной поверхности 74, отличной от наружной поверхности, в которой выполнено выпускное отверстие 762 подающего канала для текучей среды, и выпускным отверстием 762, выполненным во втором конце 713 части вала. При наличии выпускного отверстия и впускного отверстия 752, 761, расположенных на отдельных поверхностях, как показано на фиг.4, улучшаются уплотнительные характеристики, что уменьшает вероятность возникновения перекрестного потока между подающим каналом для текучей среды и возвратным каналом для текучей среды. Подающие каналы для текучей среды проходят через внутренние части работающего на кручение элемента 70 и могут быть выполнены, например, сверлением, механической обработкой или литьем известным специалисту в данной области образом.

Когда работающий на кручение элемент вмещен в сквозное отверстие, то выпускное отверстие подающего канала для текучей среды расположено на поверхности, противоположной соответствующей поверхности, содержащей впускное отверстие приточного канала для текучей среды. Подобным образом выпускное отверстие обратного канала для текучей среды рычажного элемента расположено на поверхности, противоположной соответствующей поверхности, содержащей впускное отверстие возвратного канала для текучей среды работающего на кручение элемента. За счет расположения впускного отверстия и выпускного отверстия на двух соответствующих противоположных и примыкающих поверхностях обеспечивается по существу непроницаемое для текучей среды соединение между впускным отверстием и выпускным отверстием. В этом отношении посадка между поверхностями, то есть между контактной поверхностью рычажного элемента работающего на кручение элемента и сквозного отверстия в рычажном элементе, является очень важной в отношении уплотнительных свойств соединения. Соответствующие допуски известны специалисту в области техники. За счет соединения с возможностью передачи текучей среды выпускного отверстия 752 подводящего канала 75 для текучей среды с впускным отверстием 651 приточного канала 65 для текучей среды, и соединения с возможностью передачи текучей среды выпускного отверстия 662 обратного канала 66 для текучей среды с впускным отверстием 761 возвратного канала 76 для текучей среды каналы 65, 66, 85 для текучей среды рычажного элемента 61 соединены с возможностью передачи текучей среды с каналами 75, 76 для текучей среды работающего на кручение элемента 70. Таким образом, гидравлическая текучая среда может быть подана в рычажный элемент 61 через работающий на кручение элемент 70.

На фиг.4 показан другой вариант реализации рычажного узла, в котором в том же конце рычажного элемента, в котором выполнено сквозное отверстие, выполнено расточное отверстие 68. Расточное отверстие проходит от боковой стороны рычажного элемента в сквозное отверстие и адаптировано для вмещения трубчатого элемента, рассмотренного более подробно ниже. Впускное отверстие 651 приточного канала для текучей среды выполнено в стенке, окружающей расточное отверстие, соответственно, приточный канал 65 для текучей среды соединен с возможностью передачи текучей среды со сквозным отверстием через расточное отверстие. Обратный канал 66 для текучей среды проходит от впускного отверстия 661 в корпусе 25 двигателя к выпускному отверстию 662 в окружной стенке 671 без пересечения расточного отверстия. Таким образом, как показано на фиг.4, обратный канал для текучей среды проходит под расточным отверстием.

Приточный и обратный каналы 65, 66, 85 для текучей среды проходят через массивную часть рычажного элемента 61 и могут быть выполнены в рычажном элементе сверлением, механической обработкой, литьем и так далее. Как показано на фиг.3, приточный канал 65 для текучей среды и обратный канал 66 для текучей среды проходят в отдельных плоскостях рычажного элемента от контактной поверхности 73 элемента в направлении корпуса двигателя. При расположении в отдельных плоскостях приточный и обратный каналы 65, 68, 85 для текучей среды могут пересекаться друг с другом с расположением выше или ниже одного над другим. Кроме того, приточный и обратный каналы 65, 68, 85 для текучей среды могут быть расположены в поперечном направлении рычажного элемента, как показано на фиг.4. При поперечном расположении приточный и обратный каналы для текучей среды могут проходить в одной и той же плоскости рычажного элемента от сквозного отверстия в направлении корпуса двигателя. Как приточный канал 65 для текучей среды, так и обратный канал 66 для текучей среды могут по отдельности проходить через различные плоскости рычажного элемента в изменяющемся направлении между контактной поверхностью 73 рычажного элемента и корпусом 25 двигателя. Следовательно, приточный и обратный каналы 65, 68, 85 для текучей среды могут содержать изогнутые секции и коленчатые патрубки, изменяющие направление каналов 65, 68, 85 для текучей среды.

На фиг.4 дополнительно показан упомянутый выше трубчатый элемент 69. Трубчатый элемент 69 расположен в расточном отверстии и обеспечивает улучшенное соединение с возможностью передачи текучей среды между подающим каналом 75 для текучей среды работающего на кручение элемента 70 и приточным каналом 65 для текучей среды рычажного элемента. Трубчатый элемент 69 проходит по длине расточного отверстия 68 так, что первый конец 692 трубчатого элемента 69 проходит дальше в выпускное отверстие подающего канала для текучей среды работающего на кручение элемента. Помимо обеспечения соединения с возможностью передачи текучей среды подающего канала 75 для текучей среды и приточного канала 65 для текучей среды трубчатый элемент служит для закрепления работающего на кручение элемента 70 в сквозном отверстии.

Трубчатый элемент 69 содержит внутреннее расточное отверстие 694, проходящее между впускным отверстием в первом конце 692 и выпускным отверстием 695, выполненным в боковой стенке трубчатого элемента 69. Внутреннее расточное отверстие 694 соединяет с возможностью передачи текучей среды подающий канал 75 для текучей среды работающего на кручение элемента 70 с приточным каналом 65 для текучей среды рычажного элемента 61, когда трубчатый элемент расположен в расточном отверстии. За счет того что трубчатый элемент 69 содержит уплотнение 691, выполненное в первом конце 692 смежно с впускным отверстием, улучшаются уплотнительные свойства соединения между подающим каналом 75 для текучей среды работающего на кручение элемента 70 и внутренним расточным отверстием 694 трубчатого элемента 69 и, соответственно, улучшается общая подача текучей среды к гидравлическому двигателю 23. Обеспечение герметичной подачи текучей среды имеет большое значение в отношении качества уплотнения при отведении текучей среды для гидравлического двигателя 23. Текучая среда, подаваемая к гидравлическому двигателю 23, должна находиться под значительным давлением для обеспечения надлежащей работы двигателя. Если давление является слишком низким, например, вследствие утечки подаваемой текучей среды, то гидравлический двигатель 23 не сможет обеспечивать необходимое усилие для продвижения скважинного инструмента 11. Трубчатый элемент 69 может быть конструктивно выполнен в виде болта с резьбой, имеющего резьбовое соединение с рычажным элементом 61, или выполнен любым другим подходящим способом, известным специалисту в области техники.

Работающий на кручение элемент 70 представляет собой часть узла 40 активации рычага, показанного на фиг.6. Узел 40 активации рычага расположен внутри корпуса 54 скважинного инструмента 11, как показано на фиг.5, и обеспечивает усилие, необходимое для перемещения рычажного узла между втянутым положением и выдвинутым положением. Узел 40 активации рычага содержит корпус 41 поршня, имеющий камеру 42 поршня, вытянутую в продольном направлении скважинного инструмента 11. Корпус 41 поршня разделен на первую часть 45 корпуса поршня и вторую часть 46 корпуса поршня, при этом камера 42 поршня проходит в обе части корпуса поршня. Первая часть 45 корпуса поршня формирует первую торцевую поверхность 43а камеры 42 поршня, а вторая часть корпуса поршня формирует вторую торцевую поверхность 43b камеры 42 поршня. Внутри корпуса 41 поршня расположен поршневой элемент 47, выполненный с возможностью перемещения в продольном направлении скважинного инструмента 11. Поршневой элемент 47 перемещается в первом направлении ко второй торцевой поверхности 43b посредством текучей среды, воздействующей на первую поверхность 48 поршня. Текучая среда подается к части камеры 42 поршня перед поршневым элементом 47 через канал 80а для текучей среды. Кроме того, в камере 42 поршня расположен пружинный элемент, обеспечивающий перемещение поршневого элемента 47 во втором направлении, противоположном первому направлению, к первой торцевой поверхности 43а камеры 42 поршня. Специалисту в области техники очевидно, что цилиндрическая пружина может быть заменена, например, на газовый поршень или другой упругий элемент, способный создавать усилие при его сжатии.

Вышеописанный работающий на кручение элемент 70 присоединен к поршневому элементу 47 и приводится им во вращение. Работающий на кручение элемент тем самым преобразует возвратно-поступательное движение поршневого элемента во вращательное усилие, обеспечивающее вращение рычажного узла 60. Коленчатый рычаг 72 работающего на кручение элемента 70 соединен с поршневым элементом 47 посредством расположения коленчатого рычага в углублении 471 в поршневом элементе 47 и прикрепления подвижным шарнирным соединением, как показано на фиг.6. Однако работающий на кручение элемент 70 может быть присоединен к поршневому элементу 47 посредством различных конструкций, например, но не ограничиваясь этим, зубчатой рейки, червячного вала или подвижного шарнирного соединения.

Фиг.5 представляет собой вид в поперечном разрезе скважинного инструмента 11, иллюстрирующий вариант разделения корпуса 54 инструмента на первую часть 55 корпуса инструмента и вторую часть корпуса инструмента 56. Кроме того, показан вариант прохождения первого конца 712 работающего на кручение элемента 70 в первую часть 55 корпуса инструмента, а также вариант прохождения второго конца 713 во вторую часть 56 корпуса инструмента. Первая часть 55 корпуса инструмента содержит подающий канал 551 для текучей среды, а вторая часть 56 корпуса инструмента содержит возвратный канал 556 для текучей среды. Впускное отверстие 751 подающего канала 75 для текучей среды (показанного на фиг.3) работающего на кручение элемента 70 соединена с возможностью передачи текучей среды с подающим каналом 551 для текучей среды первой части 55 корпуса инструмента, а выпускное отверстие 762 возвратного канала 76 для текучей среды (показанного на фиг.3) работающего на кручение элемента 70 соединена с возможностью передачи текучей среды с возвратным каналом 556 для текучей среды второй части 56 корпуса инструмента. Таким образом, текучая среда может быть подана через впускное отверстие 751 подающего канала для текучей среды, а ее отведение выполняется через выпускное отверстие 762 возвратного канала для текучей среды.

Для подачи гидравлической текучей среды под давлением к подающему каналу 55 для текучей среды первой части 55 корпуса инструмента может использоваться гидравлический насос скважинного инструмента 11. Таким образом, гидравлическая текучая среда подается к гидравлическому двигателю 23 через объединенные подающий канал для текучей среды в работающем на кручение элементе 70 и приточный канал для текучей среды в рычажном элементе 61. За счет подачи гидравлической текучей среды из гидравлического насоса к гидравлическому двигателю 23 гидравлический двигатель приводится в действие посредством гидравлического насоса. В альтернативном варианте, гидравлическая текучая среда под давлением может быть подана к подающему каналу 551 для текучей среды первой части 55 корпуса инструмента посредством спирального трубопровода или другого типа шланговой системы, присоединенной к скважинному инструменту 11. При этом способе давление для используемой гидравлической текучей среды может нагнетаться извне скважинного инструмента, например, с поверхности скважины.

Кроме того, на фиг.1 показан вариант присоединения скважинного инструмента 11 к одному или большему количеству рабочих скважинных инструментов 12 с образованием тем самым инструментального снаряда 10. Такие рабочие инструменты могут представлять собой ударный инструмент, обеспечивающий осевое усилие в одном или большем количестве ударов, ключевой инструмент, открывающий или закрывающий клапаны в скважине, позиционирующие инструменты, например локатор муфтовых соединений обсадной колонны (CCL), фрезерный инструмент, буровой инструмент, каротажный инструмент и так далее.

Под текучей средой или скважинной текучей средой понимается любой тип текучей среды, которая может присутствовать в нефтяной или газовой скважине, например природный газ, нефть, буровой раствор, сырая нефть, вода и так далее. Под газом понимается любой тип газового состава, присутствующий в скважине, законченной или не закрепленной обсадными трубами, а под нефтью понимается любой тип нефтяного состава, например сырая нефть, нефтесодержащая текучая среда и так далее. Таким образом, в состав газа, нефти и воды могут входить другие элементы или вещества, которые не являются газом, нефтью и/или водой, соответственно.

Под обсадной колонной понимается любой тип трубы, трубчатого элемента, трубопровода, хвостовика, колонны труб и так далее, используемый в скважине для добычи нефти или природного газа.

В том случае, когда невозможно полностью погрузить инструмент в обсадную колонну, можно использовать скважинный трактор для проталкивания инструмента до нужного положения в скважине. Скважинный трактор представляет собой любой вид приводного инструмента, способного толкать или тянуть инструменты в скважине, например, Well Tractor®.

Хотя изобретение описано на примере предпочтительных вариантов осуществления, специалисту в данной области техники очевидно, что возможны модификации данного изобретения, не выходящие за пределы правовой охраны изобретения, определенные нижеследующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОТАЮЩИЙ НА КРУЧЕНИЕ ЭЛЕМЕНТ | 2012 |

|

RU2585775C2 |

| СКВАЖИННЫЙ НАСОСНЫЙ УЗЕЛ И СКВАЖИННАЯ СИСТЕМА | 2014 |

|

RU2657564C2 |

| ДЕМПФЕР КОЛЕБАНИЙ | 2013 |

|

RU2626096C1 |

| ПАНЕЛЬ ДЛЯ ПРОВЕДЕНИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ | 2012 |

|

RU2627049C2 |

| СКВАЖИННЫЙ ПРИВОДНОЙ МОДУЛЬ, ИМЕЮЩИЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ С СИСТЕМОЙ ПЛАНЕТАРНОЙ ПЕРЕДАЧИ | 2012 |

|

RU2599111C9 |

| СКВАЖИННЫЙ ПРИВОДНОЙ МОДУЛЬ, ИМЕЮЩИЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ С НЕПОДВИЖНЫМ КОЛЬЦЕВЫМ КУЛАЧКОМ | 2012 |

|

RU2600809C2 |

| СКВАЖИННЫЙ ТРУБОРЕЗНЫЙ ИНСТРУМЕНТ | 2012 |

|

RU2595028C2 |

| СКВАЖИННЫЙ ИНСТРУМЕНТ И СПОСОБ ДЛЯ СБОРА ДАННЫХ О ПОДЗЕМНОМ ПЛАСТЕ | 2002 |

|

RU2319005C2 |

| ОТСОЕДИНЯЮЩИЙ ИНСТРУМЕНТ | 2012 |

|

RU2739488C2 |

| ОТСОЕДИНЯЮЩИЙ ИНСТРУМЕНТ | 2012 |

|

RU2607832C2 |

Изобретение относится к скважинному инструменту, вытянутому в продольном направлении, содержащему корпус инструмента, рычажный узел, выполненный с возможностью перемещения между втянутым положением и выдвинутым положением относительно корпуса инструмента. Причем рычажный узел содержит рычажный элемент, соединенный одним концом с корпусом инструмента, узел активации рычага, расположенный в корпусе инструмента для перемещения рычажного узла между втянутым положением и выдвинутым положением, насос, обеспечивающий циркуляцию гидравлической текучей среды. Причем рычажный узел содержит гидравлический механизм, расположенный в соединении с рычажным элементом, и приточный канал для текучей среды, выполненный в рычажном элементе. Причем приточный канал для текучей среды соединен с возможностью передачи текучей среды с гидравлическим механизмом для подачи гидравлической текучей среды от насоса к гидравлическому механизму. Кроме того, изобретение относится к системе инструментального снаряда, содержащей множество скважинных инструментов, причем по меньшей мере один из скважинных инструментов представляет собой скважинный инструмент согласно изобретению. Технический результат заключается в повышении эффективности доставки скважинного инструмента. 2 н. и 13 з.п. ф-лы, 13 ил.

1. Скважинный инструмент (11), вытянутый в продольном направлении, содержащий:

- корпус (54) инструмента,

- рычажный узел (60), выполненный с возможностью перемещения между втянутым положением и выдвинутым положением относительно корпуса инструмента, причем рычажный узел содержит рычажный элемент (61), соединенный одним концом с корпусом инструмента,

- узел (40) активации рычага, расположенный в корпусе инструмента для перемещения рычажного узла между втянутым положением и выдвинутым положением, и

- насос (18), обеспечивающий циркуляцию гидравлической текучей среды,

причем рычажный узел содержит гидравлический механизм (23, 62), расположенный в соединении с рычажным элементом, и приточный канал (65) для текучей среды, выполненный в рычажном элементе, причем приточный канал для текучей среды соединен с возможностью передачи текучей среды с гидравлическим механизмом для подачи гидравлической текучей среды от насоса к гидравлическому механизму.

2. Скважинный инструмент по п.1, в котором гидравлический механизм представляет собой гидравлический двигатель (23) или гидравлический цилиндр (62), а приточный канал для текучей среды соединен с возможностью передачи текучей среды с гидравлическим двигателем или гидравлическим цилиндром для подачи гидравлической текучей среды от насоса (18) к гидравлическому механизму.

3. Скважинный инструмент по п.2, в котором рычажный узел содержит вращающуюся часть (26), соединенную с гидравлическим двигателем, причем вращающаяся часть приводится во вращение гидравлическим двигателем для продвижения скважинного инструмента в скважине (4).

4. Скважинный инструмент по любому из пп.1-3, в котором в рычажном элементе выполнен обратный канал (66) для текучей среды, причем обратный канал для текучей среды соединен с возможностью передачи текучей среды с гидравлическим механизмом для отведения гидравлической текучей среды из гидравлического механизма.

5. Скважинный инструмент по п.4, в котором рычажный элемент дополнительно содержит сквозное отверстие (67), проходящее от одной стороны рычажного элемента к другой, формируя тем самым окружную стенку (671), при этом узел активации рычага дополнительно содержит работающий на кручение элемент (70), вмещенный в сквозное отверстие, соединяющий тем самым рычажный элемент с узлом активации рычага.

6. Скважинный инструмент по п.5, в котором впускное отверстие (651) приточного канала для текучей среды и выпускное отверстие (662) обратного канала для текучей среды выполнены в окружной стенке, окружающей сквозное отверстие.

7. Скважинный инструмент по любому из пп.5 или 6, в котором окружная стенка, окружающая сквозное отверстие, содержит множество углублений (672) и выступов (673), проходящих с одной стороны рычажного элемента к другой, при этом множество углублений окружной стенки адаптировано для вмещения соответствующих выступов (714), выполненных в работающем на кручение элементе.

8. Скважинный инструмент по п.5 или 6, в котором работающий на кручение элемент содержит первый канал (75) для текучей среды, соединенный с возможностью передачи текучей среды с приточным каналом для текучей среды рычажного элемента, и второй канал (76) для текучей среды, соединенный с возможностью передачи текучей среды с обратным каналом для текучей среды рычажного элемента.

9. Скважинный инструмент по любому из пп.1, 2, 3, 5 или 6, в котором узел активации рычага содержит поршневую камеру (42) и поршневой элемент (47), выполненный с возможностью перемещения в продольном направлении скважинного инструмента и расположенный внутри поршневой камеры, причем работающий на кручение элемент приводится во вращение поршневым элементом для перемещения рычажного узла между втянутым положением и выдвинутым положением.

10. Скважинный инструмент по п.5 или 6, в котором рычажный узел дополнительно содержит корпус двигателя (25), расположенный у одного конца рычажного элемента, причем корпус двигателя и вращающаяся часть ограничивают внутреннее пространство (251), в котором расположен гидравлический двигатель, при этом выпускное отверстие (652) приточного канала для текучей среды и впускное отверстие (661) обратного канала для текучей среды соединены с возможностью передачи текучей среды с внутренним пространством.

11. Скважинный инструмент по п.10, в котором корпус двигателя содержит окружную стенку (252), образованную выступающей частью (611) рычажного элемента, благодаря чему корпус двигателя представляет собой неотъемлемую часть рычажного элемента.

12. Скважинный инструмент по любому из пп.1, 2, 3, 5, 6 или 11, в котором рычажный узел дополнительно содержит трубчатый элемент (69), расположенный в расточном отверстии (68), выполненном в рычажном элементе, причем расточное отверстие проходит с одной стороны рычажного элемента к сквозному отверстию, причем первый конец (692) трубчатого элемента проходит через расточное отверстие и входит в контакт с одним из каналов (75, 76) для текучей среды работающего на кручение элемента, вмещенного в сквозное отверстие, с обеспечением тем самым закрепления работающего на кручение элемента в сквозном отверстии рычажного элемента.

13. Скважинный инструмент по любому из пп.1, 2, 3, 5, 6 или 11, в котором трубчатый элемент содержит внутреннее расточное отверстие (694), проходящее между впускным отверстием (696), выполненным в первом конце трубчатого элемента, и выпускным отверстием (695), выполненным в боковой стенке (697) трубчатого элемента, причем трубчатый элемент соединяет с возможностью передачи текучей среды первый канал для текучей среды работающего на кручение элемента и приточный канал для текучей среды рычажного элемента.

14. Скважинная система (10), содержащая скважинный инструмент (11) по любому из пп.1-13 и рабочий инструмент, соединенный со скважинным инструментом для продвижения вперед в скважине или стволе (4) скважины.

15. Скважинная система по п.14, в которой рабочий инструмент представляет собой ударный инструмент, ключевой инструмент, фрезерный инструмент, буровой инструмент или каротажный инструмент.

| WO 2010123375 A1, 28.10.2010 | |||

| УСТРОЙСТВО ДЛЯ ДОСТАВКИ ПРИБОРОВ В ГОРИЗОНТАЛЬНУЮ СКВАЖИНУ | 2000 |

|

RU2175374C1 |

| СПОСОБ (ВАРИАНТЫ), УСТРОЙСТВО И СИСТЕМА ДЛЯ УПРАВЛЕНИЯ ТЯГОЙ СКВАЖИННОГО ТРАКТОРА | 2005 |

|

RU2353751C2 |

| СПОСОБ СОЗДАНИЯ СИЛЫ ТЯГИ В СКВАЖИНЕ И СКВАЖИННЫЙ ТРАКТОР (ВАРИАНТЫ) | 2007 |

|

RU2354801C2 |

| US 6273189 B1, 14.08.2001 | |||

| US 6629568 B2, 07.10.2003. | |||

Авторы

Даты

2016-10-20—Публикация

2012-03-29—Подача