Изобретение может найти применение в молочной промышленности при изготовлении разных видов молочных продуктов.

Известный сейчас способ производства регенерированного молока описан в книге Алоизаса Гудониса «Технология молочных продуктов», Вильнюс, 2009, издательство «Технология», глава 6.13 «Технология производства регенерированного молока».

Регенерированным молоком называют молочный продукт, полученный путем соединения консервированных молочных жиров и сухих нежировых молочных веществ с добавлением воды в таком количестве, сколько ее требуется для получения молочного продукта подходящего состава. Недостатки данного способа следующие:

1. Согласно технологии, описанной в книге Гудониса, при изготовлении обезжиренного сухого молока (или жирного сухого молока), молоко сгущают в выпарном аппарате и сушат в сушильной башне при температуре от 80° до 120°С и такая обработка убивает все витамины и денатурирует белки.

2. При подогреве молока в наибольшей степени меняются кальциевые соли, и данные изменения чаще всего необратимы. Фосфат кальция агрегируется и в виде коллоидного кальция фосфата оседает на казеиновом порошке. Такой фосфат коллоидного кальция блокирует активные области поверхности мицелия кальция и препятствует атаке сычужного фермента, направленной на казеин. С уменьшением содержания ионного и молекулярного кальция в молоке на 11-50% ослабевают свойства ферментного свертывания молока. Поэтому в целях возврата солевого баланса при изготовлении сычужных сыров и ферментированных продуктов (йогуртов, йогуртных продуктов) в такое молоко добавляют растворимые кальциевые соли (в основном хлорид кальция).

3. Часть фосфата кальция в подогреваемом молоке оседает на поверхности нагревательного устройства и вместе с денатурированными сывороточными белками и другими молочными компонентами образуют нерастворимые отложения (молочный камень). Состав этих отложений следующий: вода 2,7-14%, белки 8-50%, жиры 2-5%, минеральные вещества 20-73%) в зависимости от состава подогреваемого молока, температуры и времени подогрева, конструкции устройства и других факторов.

Из-за указанных недостатков молочный продукт, изготовленный таким образом, теряет много хороших свойств, его качество оставляет желать лучшего.

Предлагаемое нами изобретение-способ производства технология производства продуктов из рекомбинированного молока позволяет сохранить естественный состав, вкусовые качества молочных продуктов.

При этом способе производства используется 10-40% натурального обезжиренного молока, особым способом очищенного от бактерий, при низкой температуре, неденатурированными белками и другими сухими веществами, оставшимися благодаря особой очистке обезжиренного молока от бактериального загрязнения и низкой температуре пастеризации.

Ключевая идея данного способа - благодаря новейшим нанотехнологиям обезжиренное молоко особенно тщательно очищается от неорганических примесей и бактерий, а другая составная часть продукта - вода.

Связанная (абсорбционная) вода молока накапливается на поверхности составных частей молока (белков, фосфолипидов, полисахаридов), находящихся в коллоидном состоянии. Наибольшую ее часть составляет присоединенная к молекулам белков вода гидрофилических групп. Важнейшими гидрофилическими группами молекул молочных белков являются -NH2, -COOH, -OH, =NH, -CO-, -HS. Связанная вода составляет 2,0÷3,5% общей воды молока. Водная среда - основа происходящих в пищевых продуктах химических и микробиологических процессов, поэтому для того, чтобы дольше сохранялись пищевые продукты, необходимо удалить или соединить воду, т.е. сократить долю активной воды. Вода покрывает внутренние поверхности пищевого продукта мономолекулярным слоем, поэтому она неподвижна. По мере увеличения содержания воды в пищевом продукте вода накапливается в микрокапиллярах, в которых ее подвижность ограничена. Неподвижная вода или вода ограниченной подвижности - неблагоприятная среда для химических и ферментативных реакций. От подвижности воды, содержащейся в продукте, и абсорбции «а» зависит стабильность продукта. Она наилучшая при значении «а» между 0,2 и 0,4. В этом случае химические и ферментативные реакции практически не происходят.

Благодаря применению данной теории и смешиванию от 10% до 40% обезжиренного молока воды, приготовленной специальным мембранным способом, обезвоженных молочных жиров, сухих нежирных составных частей молока, мы можем приготовить многие виды высококачественных продуктов из рекомбинированного молока.

Преимущество этих продуктов в том, что обезжиренное молоко не подвергалось воздействию температуры выше 58°C и сохранило в себе все составные части молока (неденатурированные белки, витамины, минералы, лактоза) и, соединяясь с водой, сухими веществами молока, которые сохранили адсорбционную воду, можно получить качественные молочные продукты (питьевое молоко разной жирности, йогурты, ферментированные сгущенные молочные продукты и др.). Коровье молоко, доставленное на перерабатывающее предприятие, обрабатывается обычным способом, т.е. охлаждается, накапливается, сепарируется с отделением жиров, обезжиренного молока и сливок, которые накапливаются в промежуточных емкостях.

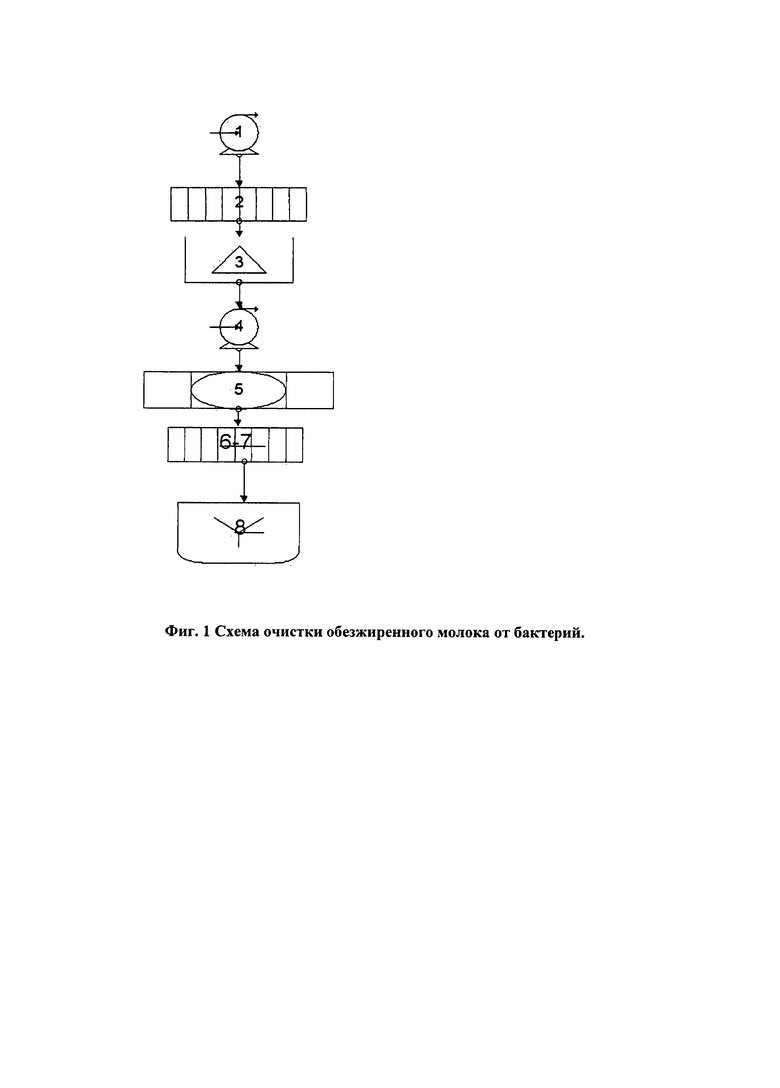

Технология очистки обезжиренного молока показана на фигуре №1.

Обезжиренное молоко при помощи насоса закачивают в теплообменник 2, где подогревается до температуры 45°-48°C и направляется в бактофугу 3, далее обезжиренное молоко при помощи насоса 4 подается в МФ (микрофильтрационный блок) 5, где используются фильтры: Система, предназначенная для снижения количества бактерий, с использованием метода М/Ф (микрофильтрация). Производительность системы 5000-20000 дм3/час, температура процесса 25°-52°C, фильтрат направляется на пастеризацию 6, где при температуре 56,5°-58,5°C выдержится до тех пор, пока проба щелочной фосфатазы не станет отрицательной, охлаждается в теплообменнике 7 до температуры от 4°-6°C и накапливается в промежуточных емкостях 8 для дальнейшей обработки.

Параметры системы:

Производительность: 5000-20000 дм3/час.

Производительность концентрата: ~ 100-1000 дм3/час.

Расход пермеата: ~ 19000-19900 дм3/час.

Рабочая температура: 48°-53°C.

Используемые фильтры: ISOFLUX керамический 6,9-8,9″, 1,1-1,6 микр. проп. способность.

Площадь фильтраций: 565-1500 м2.

Количество концентр, петель: 2-4.

Количество мембранных труб: 2-6.

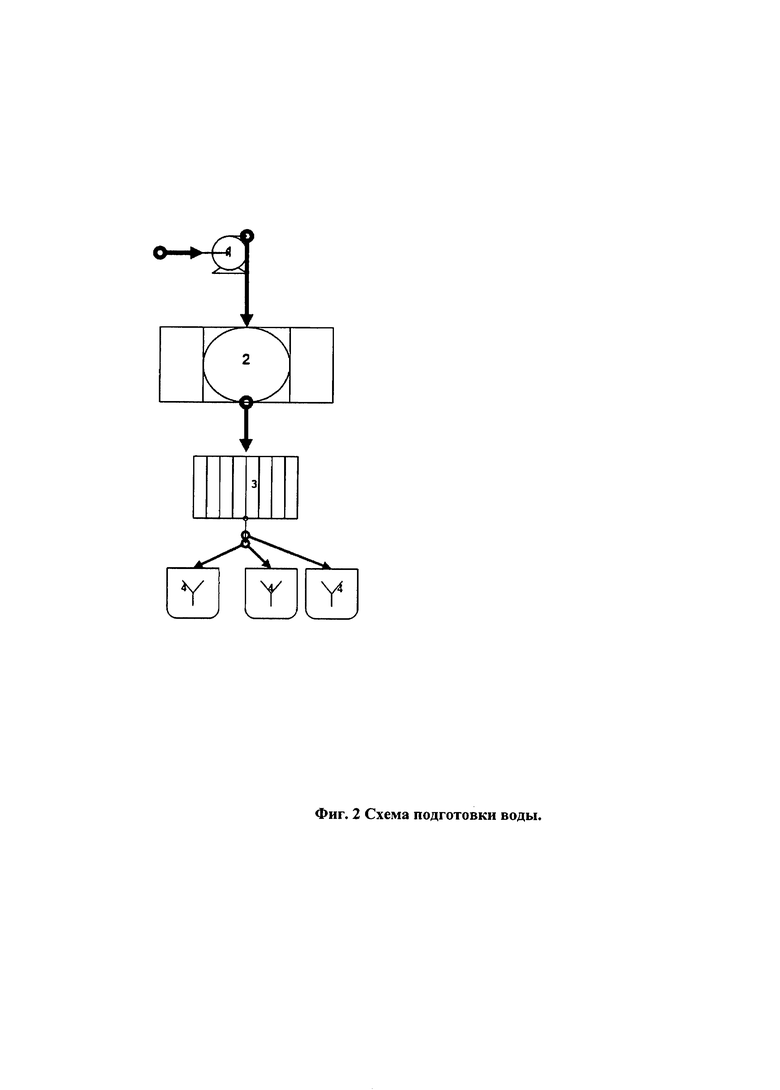

Технология очистки воды показана в на фигуре №2.

Водный насос (для подачи воды из скважины или сетей) - 1, фильтр реверсивного осмоса - 2, теплообменник-пастеризатор воды - 3, промежуточные емкости для хранения воды - 4.

Очистка воды по методу реверсивного осмоза. Мембраны реверсивного осмоза имеют особенно узкие поры, поэтому они наиболее селективны. Они задерживают все бактерии и вирусы, значительную часть растворившихся солей и органических веществ (в том числе железо и гумусовые соединения, которые придают воде цвет, и патогенные вещества). Мембраны реверсивного осмоза задерживают приблизительно 97-99% всех растворенных веществ. Такие мембраны используются во многих отраслях промышленности, где требуется высококачественная вода (водопровод, выпуск алкогольных и безалкогольных напитков, пищевая промышленность, фармация, электронная промышленность и др.). Мембраны реверсивного осмоза широко применяются в быту: системы реверсивного осмоза позволяют использовать наиболее чистую воду, соответствующую санитарным правилам и нормам, а также европейским стандартам качества питьевой воды.

Модель промышленная система

Используемые фильтры спираль реверсивного осмоза: 7,9″

К-во фильтров: 10-16

Площадь фильтрации: от 565 м2.

4V // 16 Е - 4 мембранных трубы // 10-16 фильтров.

В таблице 1 указаны минимальные требования, предъявляемые к качеству воды.

В таблице 2 указана степень очистки воды, обусловленная мембранной фильтрацией.

Продукт: рекомбинированные сливки, обработанные ультравысокой температурой, 38% жирности

Состав

Жировая фаза:

Водная фаза:

Состав гущи

Процесс технологии производства

Группа изобретений относится к молочной промышленности. Для получения рекомбинированных сливок 38% жирности способ осуществляют следующим образом. Стабилизатор для соединения обезвоженных молочных жиров и сухих молочных веществ и обезвоженные молочные жиры растворяют с образованием жировой фазы. Вторую часть сухого стабилизатора перемешивают с лактозой и казеинатом натрия. Смесь при помешивании помещают в водную фазу, состоящую из фазы обезжиренного молока и воды. В водную фазу добавляют сорбитол и подогревают. Жировую фазу перемешивают способом циркуляции через насос с водной фазой, обрабатывают при ультравысокой температуре, асептически гомогенизируют, охлаждают, асептически разливают, выдерживают и охлаждают. При этом предварительно обезжиренное молоко при помощи насоса подают в теплообменник, где подогревают до 45°-48°C и направляют в бактофугу. При помощи насоса молоко подают в микрофильтрационный блок, где применяют керамические фильтры 6,9-8,9″, пропускная способность которых 1,1-1,6 мкм, при температуре 48°-53°C. Фильтрат направляют в пастеризатор, где при температуре 56,5°-58,5°C содержат до тех пор, пока проба щелочной фосфатазы не станет отрицательной. Охлаждают в теплообменнике до температуры 4°-6°C и накапливают в промежуточных емкостях. Группа изобретений обеспечивает сохранение естественного состава и вкусовых качеств продукта. 2 н. и 2 з.п. ф-лы, 2 ил., 2 табл.

1. Способ производства рекомбинированных сливок 38% жирности из рекомбинированного молока, заключающийся в том, что стабилизатор для соединения обезвоженных молочных жиров и сухих молочных веществ и обезвоженные молочные жиры растворяют, образуя жировую фазу, вторую часть сухого стабилизатора перемешивают с лактозой и казеинатом натрия, смесь при помешивании помещают в водную фазу, состоящую из фазы обезжиренного молока и воды, в водную фазу добавляют сорбитол и подогревают, жировую фазу перемешивают способом циркуляции через насос с водной фазой, обрабатывают при ультравысокой температуре, асептически гомогенизируют, охлаждают, асептически разливают, выдерживают и охлаждают, причем предварительно обезжиренное молоко при помощи насоса 1 подается в теплообменник 2, где подогревается до 45°-48°C, направляется в бактофугу 3, далее при помощи насоса 4 подается в микрофильтрационный блок 5, где применяются керамические фильтры 6,9-8,9″, пропускная способность которых 1,1-1,6 мкм, при температуре 48°-53°C, фильтрат направляется в пастеризатор 6, где при температуре 56,5°-58,5°C содержится до тех пор, пока проба щелочной фосфатазы не станет отрицательной, охлаждается в теплообменнике 7 до температуры 4°-6°C и накапливается в промежуточных емкостях.

2. Способ по п. 1, отличающийся тем, что при очистке воды применяется метод реверсивного осмоса с использованием спирали 6,9-8,9″, количество фильтров 10-16, площадь фильтрации 565-1500 м2, 2-6 мембранных труб.

3. Способ по любому из пп. 1, 2, отличающийся тем, что рекомбинированные сливки дополнительно подвергают фильтрации с использованием керамических фильтров производительностью 5000-20000 дм3/ч, производительность концентрата 100-1000 дм3/ч, расход пермеата 19000-19900 дм3/ч, рабочая температура 25°-52°C, керамические фильтры, пропускная способность которых 1,1-1,6 мкм, площадь фильтрации 25-52 м2, количество циклов концентрации 2-4, количество фильтров 10-16.

4. Рекомбинированные сливки 38% жирности, изготовленные из рекомбинированного молока способом по любому из пп. 1, 2, 3, отличающиеся тем, что их состав, при следующем соотношении исходных компонентов, мас. %:

Жировая фаза:

Водная фаза:

Состав смеси

| МЕРКУЛОВА Н.Г | |||

| и др., Переработка молока, Практические рекомендации, Санкт-Петербург, Профессия, 2013, с.287-294 | |||

| WO 2008058844 A1 22.05.2008 | |||

| КУЗНЕЦОВ В.В | |||

| и др., Технологическое оборудование предприятий молочной промышленности, ч.1, Москва, ДеЛи принт, 2008,с.47, 141,423. |

Авторы

Даты

2016-10-27—Публикация

2014-04-14—Подача