Область техники, к которой относится изобретение

Настоящее изобретение относится, в целом, к способам неразрушающего контроля и устройствам для их выполнения. Более конкретно, оно относится к способу и устройству для неразрушающего контроля (NDT) труб риформера из аустенитной стали и т.п. Наиболее конкретно оно относится к электромагнитным способу и устройству для раннего обнаружения разрушительных изменений в микроструктуре сплавов, прежде чем их смогут обнаружить любые другие доступные способы NDT, оценивая, таким образом, состояние и остающийся срок службы эксплуатируемых труб риформера из аустенитной стали.

Уровень техники

Трубы риформера из аустенитной стали используются во многих химических процессах. Примерами являются трубы, используемые для производства аммиака, метанола, водорода, азотной и серной кислот и крекинга нефти. Трубы риформера, также называемые каталитическими трубами, являются одними из самых дорогостоящих компонент таких установок, как в отношении капитальных затрат, так и в отношении эксплуатационных затрат. Типовая установка состоит из нескольких сотен вертикальных труб. Эти трубы представляют значительную стоимость при замене и могут быть главным источником неработоспособности установки, если происходят незапланированные отказы.

Такие трубы обычно подвергаются воздействию высоких температур, температурных градиентов, изменений давления и коррозийных веществ. В таких ситуациях часто развиваются ползучесть, распыление металла и поверхностные неоднородности. Ползучесть является процессом, связанным с диффузией, которая развивается постепенно. Признаки ее могут быть незаметны для оператора риформера. Ползучесть образует микроскопические трещины, которые срастаются и, в конечном счете, образуют ползучие расколы (трещины). Если с этим не бороться, ползучесть превращается в трещины, которые будут распространяться, приводя к катастрофическому отказу трубы в процессе эксплуатации.

Оператор установки сталкивается с необходимостью балансирования между производственными потребностями и сроком службы труб и риском отказа труб. Во время работы установки катализатор, наполняющий трубы, нагревается снаружи, чтобы позволить проведение реакции риформинга. Одна из главных проблем при работе установки состоит в том, что трубы риформера работают при крайне высоких температурах (до 1150-1200°С), так что они чувствительны к такому упоминаемому выше механизму, как "ползучесть". Это состояние существует, благодаря повышенным температурам и напряжениям, вызванным внутренним давлением, температурными градиентами и циклами механической нагрузки. Способность идентифицировать и определять местоположение такого повреждения на ранних стадиях существенно важна для оптимизации работы установки и продления полезного срока службы труб.

Известные способы неразрушающего контроля (NDT), основанные на интермодуляционных измерениях, используются для нахождения нелинейных проводящих материалов, содержащихся в непроводящем веществе. Существующие способы NDT для аустенитной стали основаны на лазерном измерении формы, проверке вихревых токов на наличие поверхностных трещин и ультразвуковой проверке подповерхностных трещин. Эти способы полезны, но мало или ничего не говорят заранее об изменениях срока службы материала. Кроме того, существующие способы требуют знания начального состояния материала и подвержены ошибкам из-за изменений в поверхностных условиях.

Традиционные технологии NDT, в настоящее время применяемые к трубам риформинга, связаны с нахождением повреждений ползучести в форме внутреннего растрескивания. Однако, в связи с тенденцией в направлении труб большего диаметра и увеличения интервалов сроков службы между ремонтами, обнаружение таких дефектов может не позволить достаточного времени для перспективного планирования замены труб. Кроме того, такие технологии "окончания срока службы" не позволяют какой-либо дифференциации между "хорошими" трубами и "плохими" трубами. Раннее обнаружение труб с недоиспользованным сроком службы может предотвратить как потерю возможности неосуществленного производства из-за работы их слишком холодными, так и "подарочного" срока службы, если хорошие трубы бракуются преждевременно.

Обычно разрушающее испытание используется на малом количестве труб, изъятых из риформера, чтобы испытать и определить абсолютный остающийся срок службы. Независимо от используемого способа, результаты используются на выборке, размер которой не является статистически действительным. Предпочтительно, чтобы все трубы были обследованы с помощью NDT-технологии, чтобы охарактеризовать их относительное состояние.

Трубы риформера подвергаются деформации в форме продольного и/или диаметрального роста ползучести, начиная с первого дня, когда они введены в эксплуатацию. В используемой на сегодня программе измерение удлинения при ползучести для таких труб является наиболее популярным способом обнаружения ухудшения, но этот способ очень неточен для контроля ухудшения труб при эксплуатации. Это происходит потому, что не существует известного способа измерения локального увеличения длины, существует просто способ измерения общего роста длины, который усредняется по всей длине трубы.

Измерение диаметрального роста более точное, но, возможно, может приводить к неточным результатам на раннем этапе срока службы из-за эффекта масштабов. То есть точное измерение увеличения длины окружности осложняется ростом и отделением слоя коррозии (окалины) на поверхности трубы, что маскирует расширение диаметра. Измерение роста диаметра также требует подъемного оборудования.

Возможность точного измерения и регистрации ухудшения труб означает, что состояние труб может контролироваться ежедневно. Поэтому можно не только выводить отдельные трубы из эксплуатации в надлежащие сроки, но также могут быть оценены характеристики риформера в целом.

Чтобы получить представление об объеме проблемы, которую нужно решить, следует заметить, что в настоящее время компания ArcelorMittal имеет 8 риформеров, которые используют примерно 2500 труб для риформинга. Трубы очень дороги, с ценой более 30000 долларов каждая, плюс расходы на катализатор, которые вдвое превышают стоимость трубы вместе со стоимостью установки. Риформеры работают непрерывно от 2 до 5 лет между холодными остановами.

Необходим способ оценки текущего состояния труб во время планового холодного останова для удаления неисправных труб и предотвращения катастрофических неисправностей любых труб в течение 2-5 лет периода эксплуатации. Такая неисправность может привести в результате к преждевременному отключению риформера и к значительной потере времени и денег.

Кроме того, необходим инструмент для оценки характеристик риформера как единого целого, поскольку условия работы риформера могут быть несовместимы в разных областях риформера. Если увеличение ухудшения труб идет быстрее, это указывает, что режим риформера плохо сбалансирован. Настройка риформера на лучший баланс повысит производительность и сэкономит трубы, которые, в противном случае, могут ухудшаться быстрее в этой области. Задача состоит в достаточно раннем обнаружении отклонений в работе риформера, чтобы предотвратить ускоренное ухудшение труб, поскольку изменения, происходящие в микроструктуре труб за счет условий работы являются необратимыми.

Соответственно, существует необходимость в автоматизированных способе и устройстве для обследования труб риформера. Способ должен быть неразрушающим и быть способен обнаруживать очень ранние изменения в трубном сплаве, чтобы позволить регулировку риформера, когда еще есть время для сбережения труб. Дополнительно, способ и устройство должны быть способны обеспечивать предполагаемый "оставшийся срок службы трубы", чтобы помочь при принятии решений по замене труб.

Сущность изобретения

Настоящее изобретение содержит способ и устройство для измерения/испытания степени ухудшения труб риформера из аустенитной стали. Настоящий способ основан на таком металлургическом феномене, что при ухудшении парамагнитного трубного сплава происходит разрастание ферромагнитных областей, которые на ранних стадиях крайне малы и не могут обнаруживаться никаким другим доступным способом. Изобретатели выявили очень высокую корреляцию между магнитными свойствами сплава и сроком службы труб из термостойкого Cr-Ni сплава. Настоящие способ и конструкция устройства используют корреляцию, обнаруженную между магнитными свойствами сплава, структурным преобразованием и эксплуатационным сроком службы термостойких труб из Cr-Ni-сплава. Способ и устройство используют корреляцию для измерения теплового повреждения труб, вызванного высокотемпературной средой эксплуатации.

Способ содержит этапы, на которых обеспечивают образцовую трубу риформера из аустенитной стали, которая должна быть подвергнута испытанию, выбирают одно или несколько мест испытания на упомянутой трубе риформера из аустенитной стали, передают два синусоидальных электромагнитных сигнала, каждый из которых имеет свою частоту F1 и F2, в место испытания на трубе риформера из аустенитной стали, принимают ответный сигнал от упомянутого места испытания и анализируют величину упомянутого принятого ответного сигнала на основной частоте и частотах интермодуляции, чтобы определить состояние трубы риформера из аустенитной стали в упомянутом месте испытания.

Этап приема ответного сигнала от места испытания может содержать прием аналогового сигнала на катушке приемника. Этап приема ответного сигнала от места испытания может дополнительно содержать этап преобразования аналогового ответного сигнала в цифровой ответный сигнал, используя аналого-цифровой преобразователь. Аналого-цифровой преобразователь может иметь частоту Fs дискредитации. Этап преобразования аналогового ответного сигнала в цифровой ответный сигнал может содержать объединение многочисленных отсчетов в единую репрезентативную выборку, причем количество отсчетов, которые объединяются в упомянутую единую репрезентативную выборку может назначаться как размер выборки Ss. Размер Ss выборки может быть целочисленной степенью числа 2. Размер Ss выборки может быть числом, выбранным из группы, состоящей из 4096, 8192 и 16384 отсчетов. Частота дискретизации Fs может составлять 44100 отсчетов в секунду.

Этап преобразования двух синусоидальных электромагнитных сигналов может содержать этап определения основной частоты F0, где F0=Fs/Ss. Этап передачи двух синусоидальных электромагнитных сигналов может дополнительно содержать этап выбора двух частот F1 и F2, таких, что: F1=N×F0; F2=Р×F0; где N и Р - целые числа и N не равно Р, и N и Р выбираются так, что ни одна из частот интермодуляции, F(Q,R)=Q×F1+R×F2 не равна целочисленному множителю F1 или F2 для малых, ненулевых, целых (положительных или отрицательных) значений Q и R.

Этап передачи двух синусоидальных электромагнитных сигналов может содержать передачу обоих сигналов с одной катушки передатчика или может содержать передачу каждого из сигналов с индивидуальных катушек передатчика. Катушки передатчика могут иметь больший диаметр, чем толщина образцовой трубки, которая должна проверяться. Этап передачи двух синусоидальных электромагнитных сигналов может содержать создание аналоговых электромагнитных сигналов, используя по меньшей мере один цифроаналоговый генератор сигнала. Два синусоидальных электромагнитных сигнала могут также быть созданы двумя сигнальными генераторами.

Этап анализа принятого ответного сигнала на основной частоте и частотах интермодуляции может содержать анализ сигнала на основной частоте первого порядка и на частотах интермодуляции третьего порядка упомянутого принятого ответного сигнала. Основная частота может быть частотой F2. Частотами интермодуляции третьего порядка могут быть частоты 2F1+F2 и F1+2F2. Этап анализа частот интермодуляции третьего порядка может содержать преобразование отношения значения сигнала на частотах интермодуляции третьего порядка к значению сигнала но основной частоте, выраженного в децибелах, дБ.

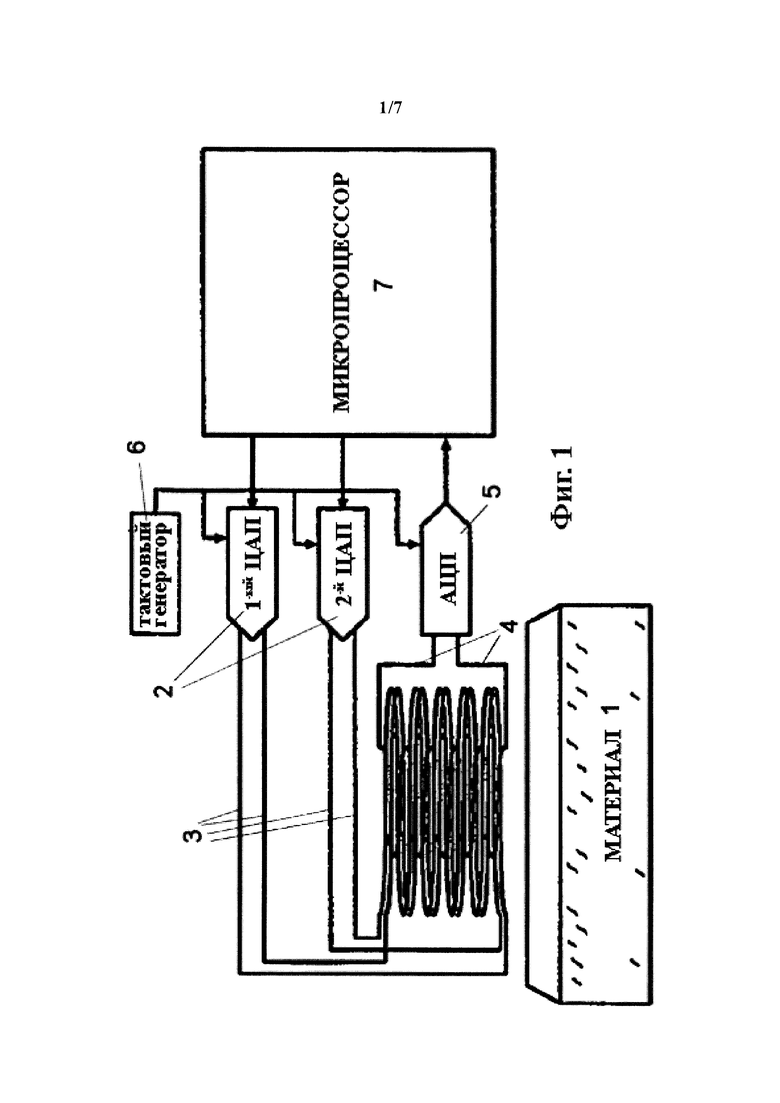

Уровень на частотах интермодуляции третьего порядка, который был преобразован в дБ, может сравниваться с результатом такого же измерения совершенно новых труб риформера из аустенитной стали и в конце срока службы труб риформера из аустенитной стали в конце срока службы, причем сравнение может обеспечивать количественную меру состояния труб из аустенитной стали риформера. Способ может содержать дополнительный этап оценки оставшегося срока службы трубы риформера из аустенитной стали посредством следующих формул:

оставшаяся доля срока службы

оцененный оставшийся срок службы Tr=(Lr/(1-Lr))×Tn, где

Lr - оцененный процент оставшегося срока службы;

Se - уровень сигнала на частоте интермодуляции третьего порядка, преобразованный в дБ, для трубы риформера из аустенитной стали в конце срока службы;

Sn - уровень сигнала на частоте интермодуляции третьего порядка, преобразованный в дБ, для испытываемой пробы в данный момент;

S0 - уровень сигнала на частоте интермодуляции третьего порядка, когда отсутствует труба, подвергаемая испытанию, или уровень сигнала на частоте интермодуляции третьего порядка для новой трубы, которая была нагрета до рабочей температуры в течение нескольких часов, в зависимости от того, какая из них больше;

Tr - оцененный оставшийся срок службы для испытываемого образца; и

Tn - срок службы испытываемого образца на текущий момент.

Краткое описание чертежей

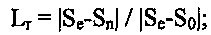

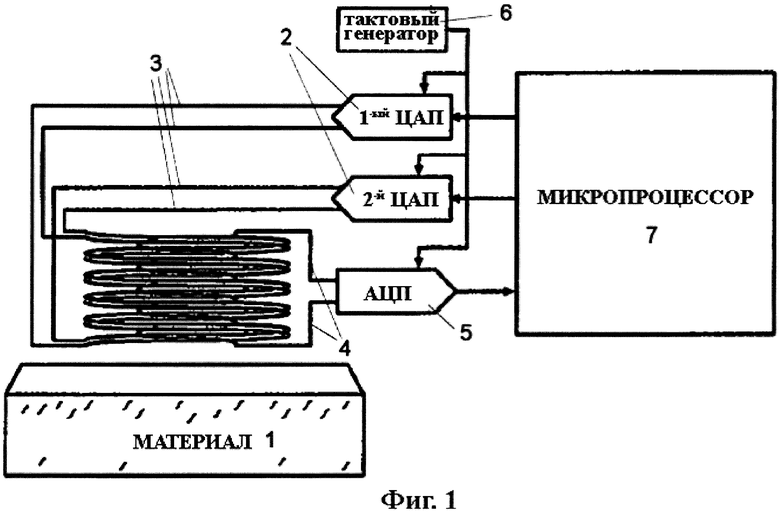

Фиг. 1 - зондовая измерительная система, соответствующая настоящему изобретению, которая может использоваться в способе настоящего изобретения;

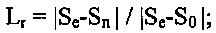

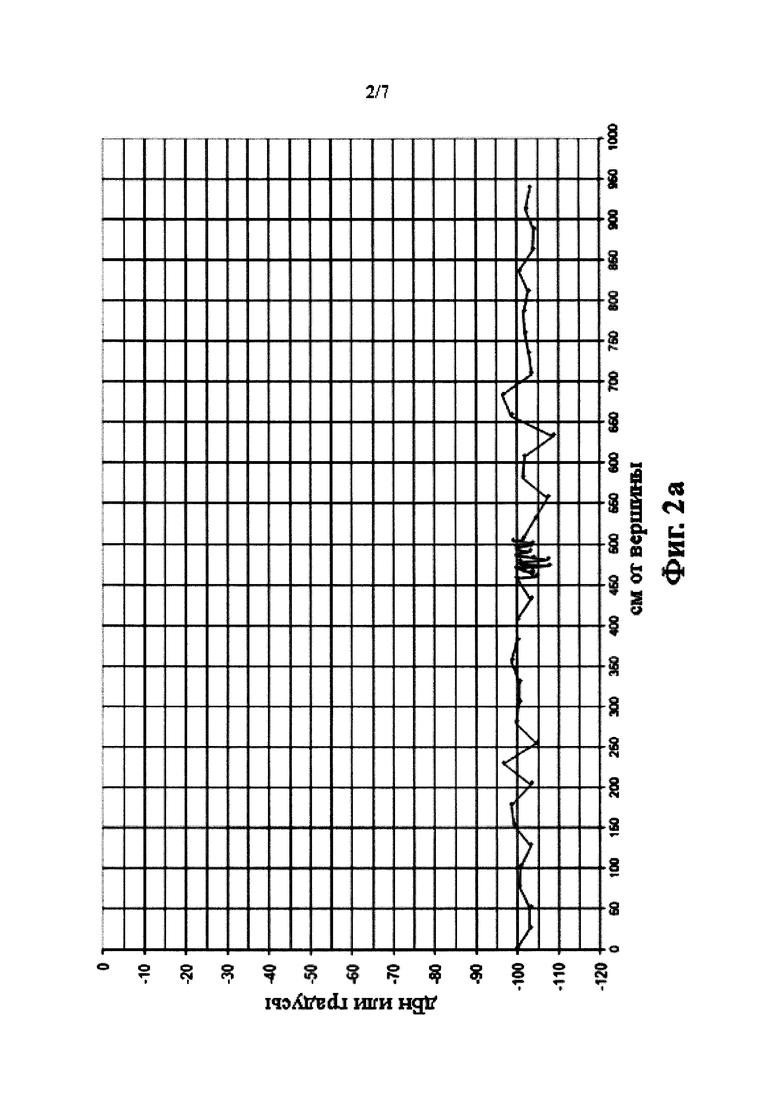

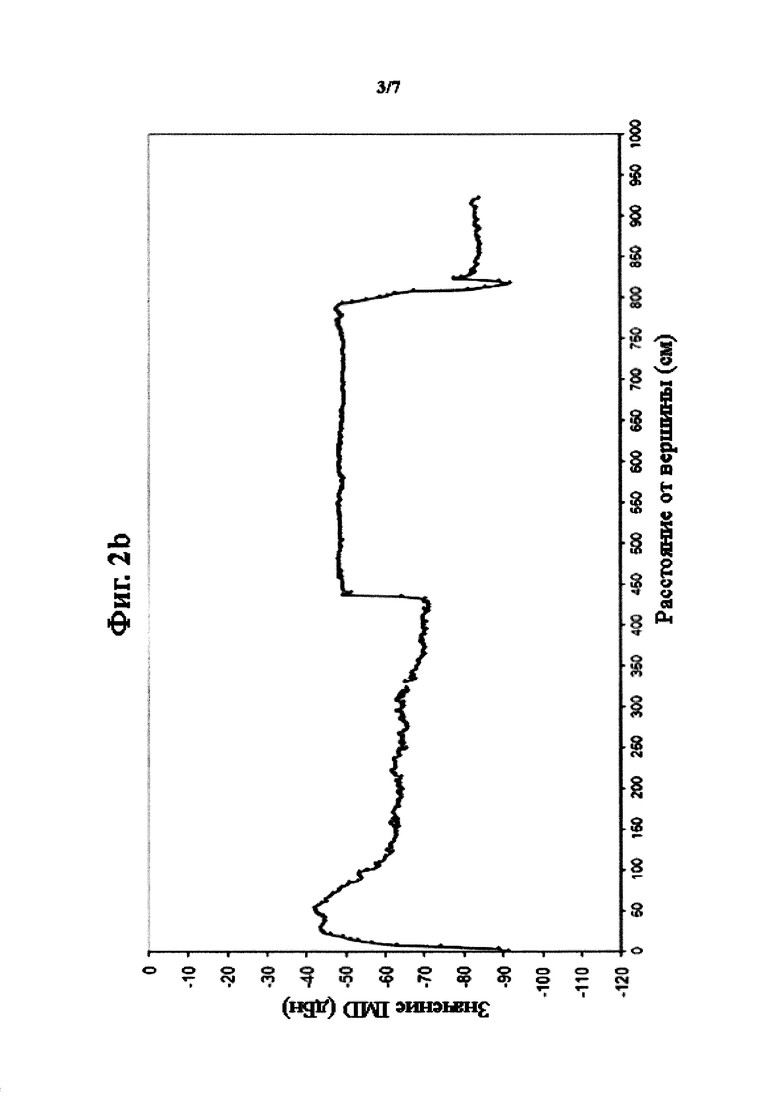

фиг. 2а и 2b - два двумерных (2D) графика зависимости сигналов частоты интермодуляции (преобразованных в децибелы) от расстояния вдоль трубы для совершенно новой трубы риформера (2а) и трубы, бывшей в эксплуатации в течение 5 лет (2b);

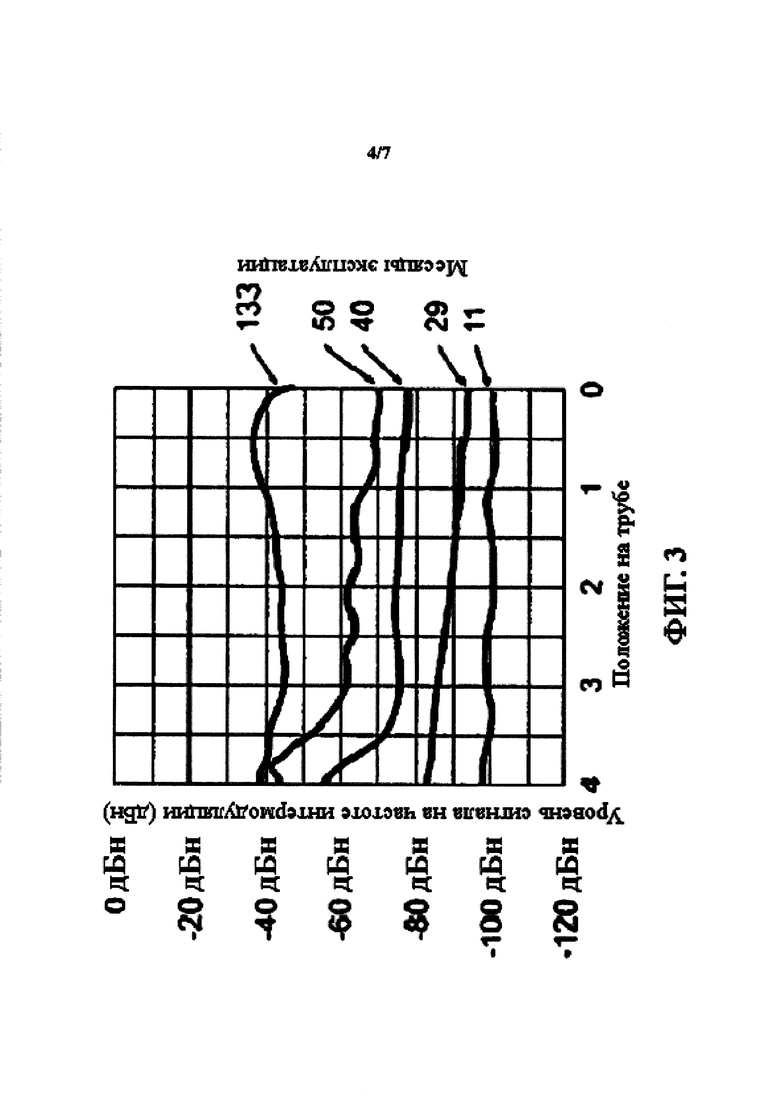

фиг. 3 - график сигнала интермодуляционной частоты, преобразованного в дБн, вдоль длины различных труб риформера одного и того же состава после различного срока службы в риформере;

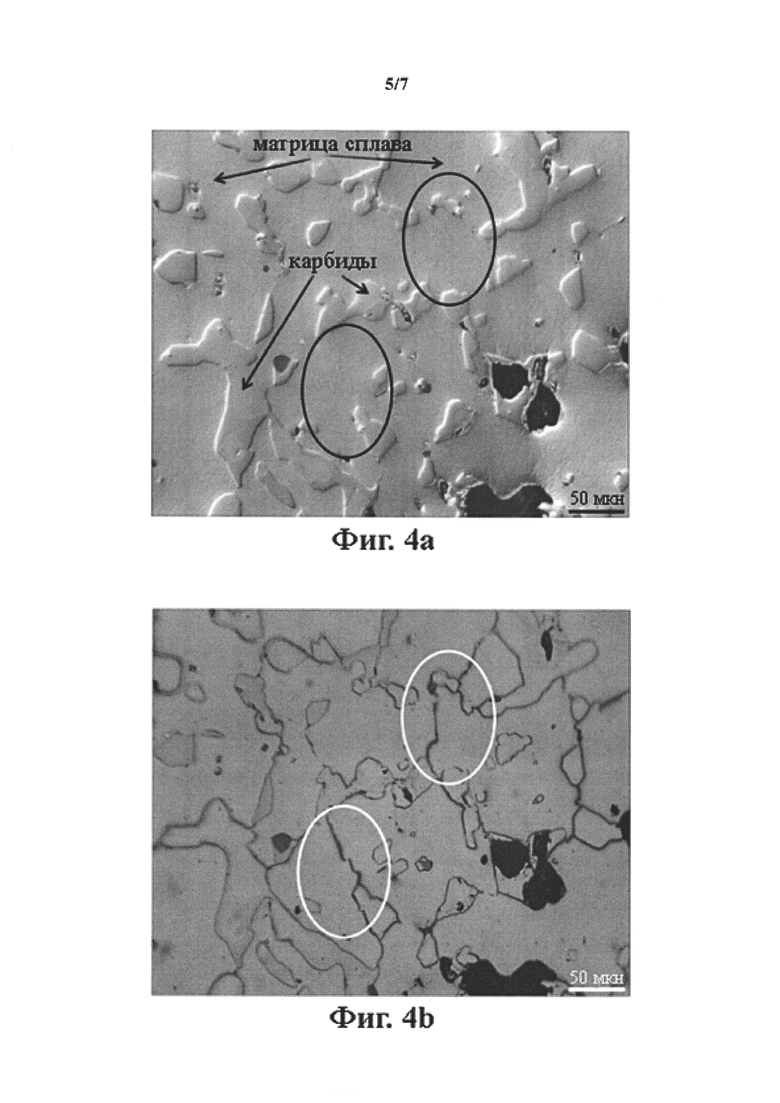

фиг. 4а и 4b - оптические микроснимки поперечного сечения образца использованной трубы риформера (тип 28% Cr, 48% Ni), которая была в эксплуатации в течение 5 лет в более прохладном сечении риформера;

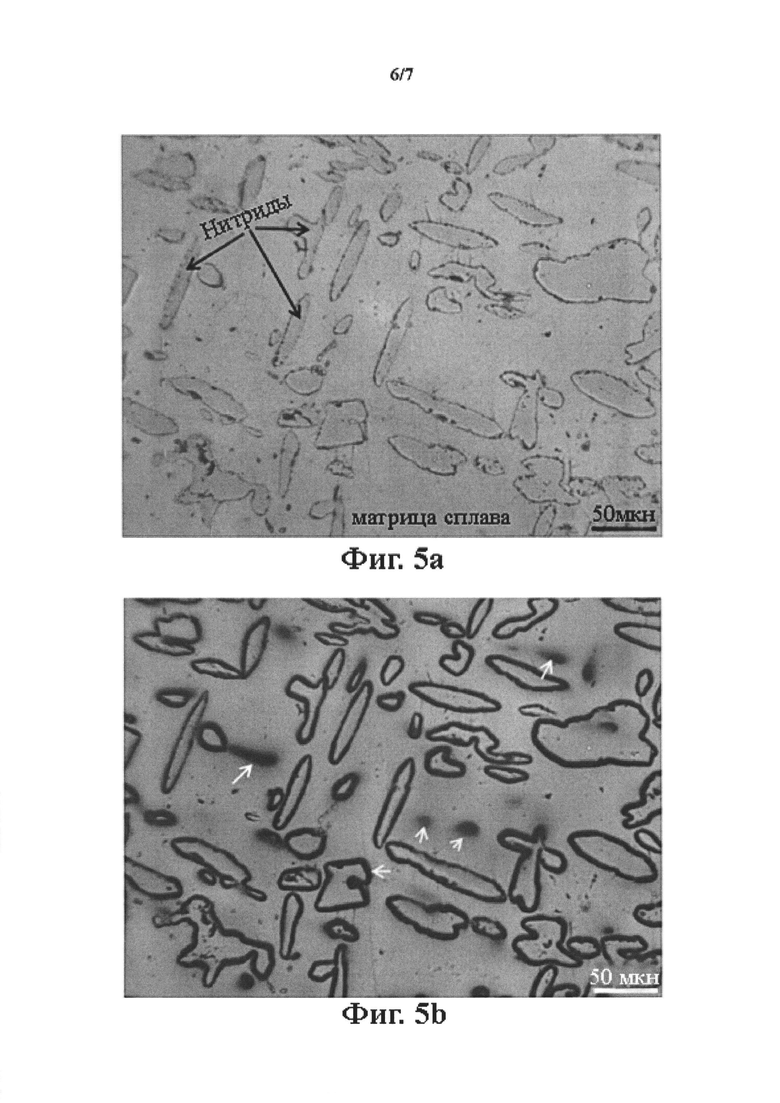

фиг. 5а и 5b - оптические микроснимки поперечного сечения образца использованной трубы риформера (тип 28% Cr, 48% Ni), которая также была в эксплуатации в течение пяти лет, но подвергалась воздействию более горячей области риформера; и

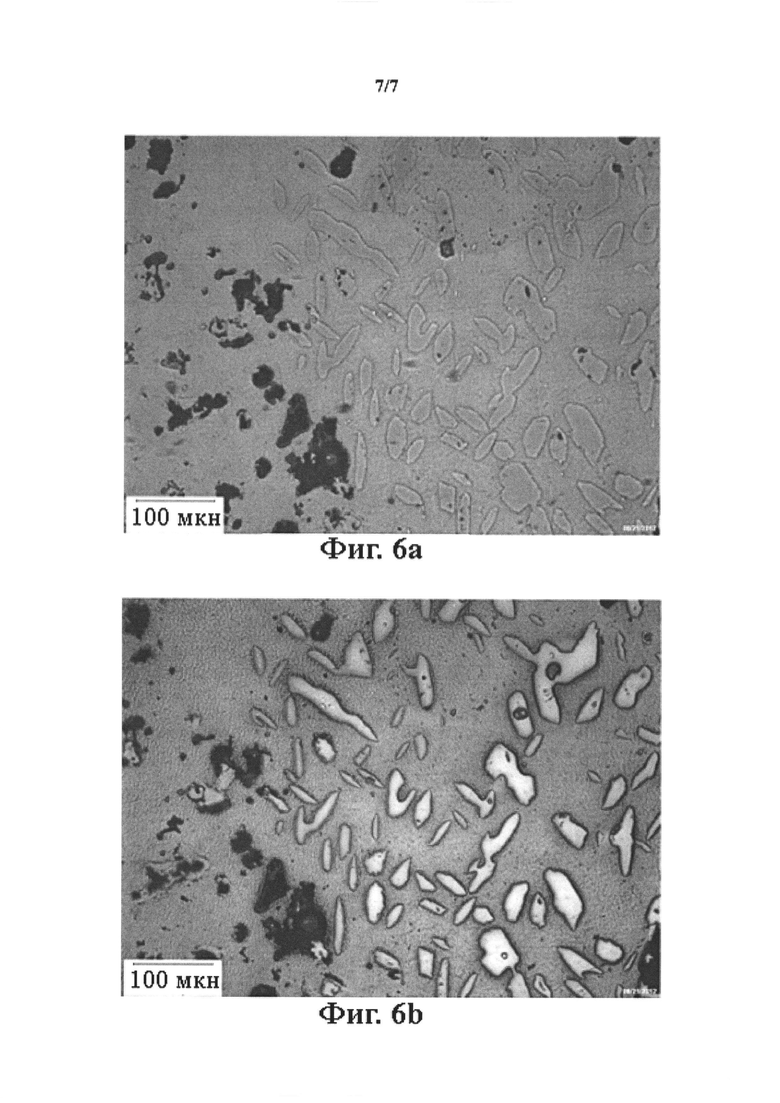

фиг. 6а и 6b - оптические микроснимки в поперечном сечении образца использованной трубы риформера (тип 28% Cr, 48% Ni), которая также была в эксплуатации в течение пяти лет, но подвергалась воздействию самой горячей области риформера.

Осуществление изобретения

Настоящее изобретение относится к измерительным способам испытания и устройству для проверки состояния стальных труб, используемых в риформерах, и других труб и трубопроводов, используемых в других высокотемпературных устройствах. Изобретатели используют способ электромагнитной интермодуляции для измерения ферромагнетизма, создаваемого в парамагнитном сплаве во время эксплуатации. Ферромагнитный сигнал первоначально мал, но увеличивается вместе с продолжительностью эксплуатации и суровостью тепловой окружающей среды. Традиционные способы NDT с помощью вихревых токов неспособны обнаруживать этот очень низкий уровень ухудшения. Считается, что ферромагнетизм в начальной стадии ухудшения развивается в маломасштабных обедненных Cr зонах стенки трубы, вокруг карбидов и вдоль границ зерен, создавая, таким образом, дискретную сеть ферромагнитных каналов по всему парамагнитному материалу.

Чтобы применить способы интермодуляции к проводящим средам (то есть, стальным трубам риформера), необходимо использовать дополнительные низкочастотные сигналы, быстро проникающие через основание. Конфигурация поля должна выбираться так, чтобы игнорировать поверхностные эффекты и обеспечивать разумно равномерную чувствительность по всему основанию. Для достижения достаточной чувствительности используются технологии обработки сигналов. Кроме того, поскольку ухудшение и отказ этих материалов является локальным явлением, необходимо иметь возможность сканировать все основание, предпочтительно, как можно быстрее.

В целом, способ заключается в использовании зонда, соответствующего настоящему изобретению, чтобы передавать пару электромагнитных сигналов на разных частотах в материал, который должен проверяться. Зонд затем регистрирует реакцию материала на пару сигналов и эта реакция используется для определения физического состояния материала.

Чтобы более полно понять настоящее изобретение, будут описаны критерий/технология испытания. После этого будут описаны конкретные особенности использования зонда и технологии для определения состояния и предполагаемого срока службы стальных труб, которые подверглись воздействию высокотемпературной среды.

Зонд

На фиг. 1 схематично показана система измерительного зонда, соответствующего настоящему изобретению. Материал 1, который должен проверяться, также показан на фиг. 1. Два генератора синусоидального тока 2, показанные здесь как D/A 1 и D/A 2, используются для возбуждения сложного переменного магнитного поля в образце 1 посредством двух катушек 3 передатчика. Хотя в этом примере варианта осуществления, чтобы упростить конструкцию схемы, показаны две схемы передатчика, зонд может быть сконструирован, используя только одну схему. Катушки 3 передатчика предпочтительно имеют больший диаметр, чем толщина образца 1, так чтобы магнитные поля под центром катушек 3 передатчика были, по существу, однородными. Катушки 3 передатчика расположены коаксиально. Приемная катушка 4 располагается в этой области, по существу, однородных магнитных полей внутри этих двух катушек 3 передатчика. Напряжения, наведенные в приемной катушке 4, обнаруживаются и используются, чтобы определить информацию, связанную с подвергаемым испытанию образцом 1. Предпочтительно используется аналого-цифровой преобразователь (A/D (АЦП)) 5, чтобы преобразовать наведенное напряжение в приемной катушке 4 в цифровые отсчеты, которые посылают в микропроцессор 7. Вся электроника зонда использует общий тактовый генератор 6.

Хотя приведенное выше описание зонда содержит две катушки 3 передатчика и два генератора 2 синусоидального тока, это не единственная конфигурация, которая может работать, чтобы получить желаемые результаты измерений. Например, чтобы создать два сигнала, могут использоваться одиночная катушка 3 передатчика и одиночный генератор 2. Это наименее дорогой зонд для изготовления. Генератор 2 является гораздо более дорогим, так как он должен обладать очень низким значением IMD (интермодуляционного искажения). В другой конфигурации зонд может иметь одиночную катушку 3 и два генератора 2. Этот вариант осуществления, вероятно, стоит дороже при изготовлении, чем вариант осуществления с одиночной катушкой/генератором, поскольку существуют два генератора 2 и оконечный усилитель(-и) должен быть способен объединять сигналы.

В еще одном варианте осуществления зонд может иметь две катушки 3 и один генератор 2. Этот вариант осуществления дороже, чем одиночная катушка/генератор, но две катушки 3 добавляют гибкости. Если две катушки 3 используются в "двухтактном" режиме, можно легче проектировать оконечный усилитель. Описанный выше вариант осуществления, который содержит две катушки 3 и два генератора 2, является единственной высокочувствительной конфигурацией, которая может быть спроектирована без компонент с низким IMD. В этом варианте осуществления изобретения, катушки содержат расположенные рядом компоненты постоянного тока (DC), которые могут подавлять или усиливать паразитные магнитные поля.

Наконец, существует вариант осуществления изобретения, который содержит четыре катушки 3 и два генератора 2. Катушки может быть очень трудно спроектировать, но два генератора и усилители более просты, так как они могут оба работать в двухтактном режиме. Если используется второй зонд, катушки в двух зондах соединяются последовательно, при этом во втором зонде определяется обратный второй сигнал. Это исключает эффект взаимоиндукции, значительно улучшая передаваемые сигналы. Это обеспечивает максимально возможную чувствительность при предлагаемой технологии.

Типовое применение зонда

Независимо от конкретной конфигурации зонда, создаются два синусоидальных сигнала, которые передаются в образец, который должен быть проверен. Далее обсуждается причина использования двух сигналов. Напряжения, индуцированные в приемной катушке переданным сигналом(-ами) и любые малые изменения, индуцированные проверяемым образцом, будут неразличимы по сравнению с мощностью передаваемого сигнала. Таким образом, необходимо измерять мощность на какой-то другой частоте, не существующей в передаваемом сигнале. Образец для испытаний будет также, вероятно, создавать гармоники передаваемого сигнала (то есть, если х - частота передаваемого сигнала, то гармониками должны быть 2х, 3х, 4х, и т.д.), которые будут восприниматься приемной катушкой. Таким образом, считывание гармонического сигнала, созданного образцом, может предоставить полезную информацию о проверяемом образце. К сожалению, генераторы сигналов также, вероятно, будут создавать гармоники передаваемого сигнала и, опять же, сигнал, созданный образцом, вероятно, будет мал (то есть, шумовым) по сравнению с передаваемыми гармониками. Наконец, когда в образец передают два сигнала, любые нелинейные электрические или магнитные свойства проверяемого образца будут создавать интермодуляционные составляющие двух передаваемых сигналов, которые также воспринимаются приемной катушкой. Частоты интермодуляционных составляющих являются суммарными и разностными комбинациями двух или более частот. Например, для двух частот, F1 и F2, некоторыми частотами интермодуляционных составляющих будут F1+F2; F1-F2; 2F1+F2; 2F1-F2; 2F1+2F2; и т.д.

Для реального использования во всем мире частоты F1 и F2 передатчика, частота Fs дискретизации A/D-преобразователя и размер Ss выборки выбираются так, чтобы удовлетворить следующим требованиям. Размер Ss выборки является целочисленной степенью числа (такой как, например, 4096 или 8192 или 16384). Fs является частотой дискретизации A/D-преобразователя, выраженной числом отсчетов в секунду. Основная частота будет определяться как F0=Fs/Ss. F1=N×F0; F2=Р×F0; где N и Р - целые числа и N не равно Р. Кроме того, N и Р выбираются таким образом, что ни одна из интермодуляционных частот F (Q, R)=Q×F1+R×F2 не является равной целочисленному множителю F1 или F2 для малых, ненулевых целых (положительных или отрицательных) значений Q и R.

Любые нелинейные электрические или магнитные свойства образца будут создавать интермодуляционные составляющие на частотах F(Q, R). Устройство передатчика не создает эти частоты F(Q, R), поэтому амплитуды составляющих F(Q, R) являются абсолютными измерениями свойств нелинейного материала. Учитывая, что:

F(Q, R)=(Q×N+R×Р)×F0=М×F0, где М является целым числом,

амплитуды составляющих F(Q, R) легко могут быть получены, используя быстрое преобразование Фурье или фильтр с конечной импульсной характеристикой для набора измерений образца, полученных А/D-преобразователем.

Пример конкретного использования зонда и способ испытания

Изобретатели создали зонд и способ испытания по настоящему изобретению, очень полезные при определении состояния ухудшения труб риформера из аустенитного сплава, используемых в водородных риформерах. Было замечено, что ухудшение этих аустенитных сплавов связано с проявлением ферромагнитных свойств и, исходя из этого, изобретатели определили, что может быть возможным предсказывать оставшийся срок службы, если может быть измерена величина ухудшения свойств.

Измерение

Зонд и описанный способ используются, чтобы измерять состояние аустенитных сплавов, стойких к ползучести, того типа, который используется в трубах риформера водородных риформеров. Считается, что зонд измеряет полный магнитный момент и плотность магнитного момента определенных ферромагнитных микрозон, которые могут коррелироваться с развитием и ухудшением сопротивления ползучести в этих сплавах. Как раскрыто выше, согласно способу к сплаву прикладываются два синусоидальных намагничивающих поля с несколько различающимися частотами. Магнитный поток, возникающий в результате этих полей намагничивания, а также магнитный поток за счет наведенных магнитных моментов внутри сплава, обрабатываются и анализируются. Измерения проводятся с интервалами вдоль длины и по окружности труб. Это позволяет получить двумерное и трехмерное отображение состояния трубы.

Анализ

Из полного магнитного потока, который принимается приемной катушкой в каждом индивидуальном месте испытания, выделяются сигналы на основной частоте и на частотах интермодуляции. Эти сигналы на частотах интермодуляции обеспечивают полезную информацию для анализа состояния аустенитного сплава в трубах в конкретных местах испытания. Особый интерес представляют частоты интермодуляции третьего порядка. Уровни мощности на частотах интермодуляции преобразуются в децибелы (дБ) относительно мощности на основной частоте и представляются на двумерных или трехмерных графиках в зависимости от положения вдоль длины и/или по окружности трубы. Так же, как проценты, децибелы, в данном случае 201og(Vmeasured/Vreference)5 всегда должны быть отношением двух чисел. Сравнение с величиной на основной частоте является наиболее полезным, потому что это отношение не зависит от характеристик приемника и малочувствительно к характеристикам передатчика.

На фиг. 2а и 2b показаны два двумерных (2D) графика сигналов на частоте интермодуляции (преобразованных в дБ) в зависимости от расстояния вдоль трубы для совершенно новой трубы риформера (без остаточных дельта-ферритовых включений) и трубы, которая была в эксплуатации в течение 5 лет, соответственно. Как можно видеть на фиг. 2а, свободная от остаточных явлений "новая" труба риформера имеет характеристику на интермодуляционной частоте третьего порядка ниже шумового порогового уровня для существующих зондов, поэтому все, что мы можем видеть, это некоррелированный электрический шум помехи от самого зонда. Поскольку все, что зарегистрировано, это электрический шум системы зонда, уровень сигнала (преобразованный в дБ) резко скачет до любого значения между -95 дБ и -115 дБ. В целом, можно видеть, что новая труба имеет очень низкий ответный интермодуляционный сигнал, в среднем, менее 100 дБ, и это будет приниматься как признак неповрежденной трубы.

В отличие от фиг. 2а, на фиг. 2b показан сигнал интермодуляционного отклика трубы, которая, хотя и изготовлена из тех же самых материалов, что и труба на фиг. 2а, использовалась в водородном риформере в течение 5 лет. Как можно видеть, использование в экстремальных условиях печи водородного риформера изменило ответный сигнал на частоте интермодуляции. Сигнал значительно возрос относительно новой трубы. Следует заметить, что самая верхняя часть трубы заделывается в потолок печи и прикрепляется к фланцу. Это обеспечивает эффект непрерывного охлаждения, препятствуя, таким образом, такому же быстрому ухудшению самого верхнего конца трубы, как участков трубы, подвергающихся полным температурным воздействиям печи. Как можно видеть, ответный сигнал верхнего участка трубы, который подвергается воздействию среды печи, существенно увеличился, достигая максимума приблизительно -40 дБ. Это указывает, что труба значительно ухудшилась в этой области и можно указать горячее пятно в риформере (возможно, утечка водорода в соседней трубе). Нижняя половина трубы изготовлена из сплава, отличного от верхней части. Труба риформера фактически изготовлена из двух труб, сваренных вместе. Верхняя труба изготавливается из теплостойкого литого сплава типа 28Cr/48Ni/Fe, тогда как нижняя труба сформирована из теплостойкого литого сплава типа 25Cr/35Ni/Fe. Нижняя половина имеет другую реакцию на тепловую окружающую среду, чем верхняя половина. Нижняя половина трубы ухудшается относительно равномерно и ее ответный сигнал может указывать, что этот участок трубы имеет по меньшей мере разумную продолжительность оставшегося срока службы. Наконец, подобно вершине трубы, нижняя часть трубы заделана в пол печи и также в значительной мере защищается от теплового воздействия печи.

Таким образом, анализ ответного сигнала интермодуляции указывает, что нижняя половина 5-летней трубы стареет равномерно, в то время как верхняя половина подвергается переменным условиям окружающей среды печи, которые могут содержать горячее пятно", которое преждевременно старит верхний участок трубы. Это преждевременное старение может вызвать выход из строя в этой области трубы (то есть вызвать утечку водорода или даже разрушение и падение), что может повредить другие трубы вблизи нее. Таким образом, знание состояния трубы вдоль всей ее длины позволяет операторам заменять индивидуальные трубы по мере необходимости, а также, что важно, позволяет операторам продолжать использовать старую трубу, свойства которой еще не ухудшили до состояния, когда необходима замена.

Чтобы определить ожидаемый остающийся срок службы трубы, были проведены измерения ответного сигнала интермодуляции для множества труб различных возрастов (то есть новых труб, труб, которые были в эксплуатации в риформере в течение различного времени, и неисправных труб). На фиг. 3 показан график сигнала частоты интермодуляции, преобразованного в дБн, вдоль длины различных труб риформера одного и того же состава после различной продолжительности эксплуатации внутри риформера. Как можно видеть, чем дольше труба была в эксплуатации, тем более сильным является сигнал от трубы с частотой интермодуляции. Когда эти данные собраны, остающийся срок службы как доля текущего возраста может быть определен путем сравнения с результатами измерений, полученными на подобных трубах с промежутками на протяжении их срока службы.

Оставшийся срок службы трубы риформера как доля текущего срока службы и фактический оставшийся срок службы могут быть оценены следующими формулами:

% оставшегося срока службы,  и

и

оцененный оставшийся срок службы Tr=(Lr/(1-Lr))×Tn,

где Lr - оцененная доля оставшегося срока службы; Se - уровень сигнала на частоте интермодуляции третьего порядка, преобразованный в дБ для трубы риформера из аустенитной стали в конце срока службы; Sn - уровень сигнала на частоте интермодуляции третьего порядка, преобразованный в децибелы, дБ, для испытываемого образца на данный момент; S0 - уровень сигнала на частоте интермодуляции третьего порядка, когда под зондом нет никакой трубы, или уровень сигнала на частотах интермодуляции третьего порядка для новой трубы, которая была нагрета до рабочей температуры в течение нескольких часов, в зависимости от того, какое значение выше; Tr - оцененный, оставшийся срок службы для испытываемого образца; и Tn - текущий срок службы испытываемого образца.

Наилучшим значением для S0 является точка калибровки на открытом воздухе для зонда, используемого для испытания труб, то есть уровень сигнала третьего порядка, когда труба отсутствует. Это значение обычно колеблется от -90 дБн до -109 дБн для используемых на данный момент комбинаций зонда и усилителя. Есть причина считать, что реальное значение S0 составляет от -120 дБн до -130 дБн, но невозможно сделать значимые измерения ниже точки калибровки испытываемого устройства на открытом воздухе. Следующее наилучшее значение может быть получено для трубы, которая выдержана при рабочей температуре в течение нескольких часов. По этой причине новые, только что отлитые трубы могут содержать нестабильную форму дельта-феррита, иногда остающегося после процесса литья. Этот остаток исчезает после нагревания. Влияние этого остатка на полный срок службы трубы неизвестно, и он не может использоваться в представленных выше уравнениях. Были случаи, когда для литой трубы не существовало начального IMD, но это исключение, а не правило.

Как пример, предположим, что существующий уровень сигнала на частоте интермодуляции третьего порядка, преобразованный в децибелы, дБ, для трубы, которая должна быть проверена, составляет -50 дБ, уровень того же сигнала для новой трубы того же самого типа (состав сплава, обработка и т.д.), которая должна быть проверена, составляет -100 дБ, и уровень того же сигнала для трубы в конце ее срока службы составляет -40 дБ. Доля оставшегося срока службы Lr должна быть |-40-(-50)|/1-40-(-100)|=10/60=1/6. Дополнительно предположим, что текущий срок службы Tn испытываемого образца равен 85 месяцев. Тогда предполагаемый срок службы при эксплуатации, оставшийся для испытываемого образца Tr=(1/6/(1-1/6))×85 месяцев=17 месяцев.

Следует заметить, что изобретатели выяснили, что существующий способ испытания и уравнения не работают для труб с сильным повреждением. В трубах с таким повреждением значение IMD начинает падать, в то время, как величина составляющей F2 в приемнике увеличивается. Эффект становится заметным при значении IMD -40 дБн и к тому времени, когда F2 достигает половины своего максимального значения, значение IMD достигает -35 дБн. Кроме того, точка IMD начинает падать по мере того, как F2 продолжает расти до максимума. В таком случае искусственное значение IMD может проектироваться, исходя из того, что это значение превышает -35 дБн и к тому времени, когда искусственное значение IMD достигнет 0, труба за счет этого полностью раскалывается.

Ввод в действие/использование зонда с помощью передвижного дефектоскопа

Один или более зондов могут прикрепляться к транспортному средству, которое должно позволить зондам проходить испытываемый образец по длине, ширине или по окружности. Транспортное средство может иметь форму передвижного дефектоскопа, способного перемещаться по горизонтально расположенным образцам или подниматься вверх и спускаться вниз по вертикальному образцу. Кроме того, в зависимости от количества зондов на передвижном дефектоскопе, передвижной дефектоскоп может быть иметь возможность вращаться по окружности вокруг образца, чтобы перемещать зонд в различные точки на окружности образца. Предпочтительно, передвижной дефектоскоп содержит средство для измерения положения зонда относительно размеров образца, так чтобы измеренные сигналы на частоте интермодуляции могли быть коррелированны с конкретными местами на образце.

Передвижной дефектоскоп может также нести входящие электронные устройства зонда, такие как сигнальные генераторы, A/D- и D/A-преобразователи и т.д. Принятые сигналы на частоте интермодуляции могут регистрироваться на борту передвижного дефектоскопа, например, на специализированном носителе данных, для последующего восстановления. Альтернативно, сигналы могут передаваться в отдельное запоминающее устройство (с проводной или беспроводной передачей). Электронные устройства обработки сигналов на частоте интермодуляции могут быть бортовыми, но, предпочтительно, они такими не являются.

Металлургическая проверка

Не желая быть связанными с теорией, изобретатели представляют следующее металлургическое объяснение в поддержку результатов измерений/результатов, полученных при применении способа и зонда, соответствующих настоящему изобретению.

Настоящий способ и зонд используют индуцированное намагничивание для определения ухудшения свойств в трубах из железо-никель-углерод-хромового сплава. Исходный материал не является ферромагнетиком, но потеря хрома и увеличение карбидов будет изменять микроструктуру и создавать ферромагнитные области с высокой проницаемостью. Известно, что железо-хром-никелевые сплавы получают свою стойкость к ползучести за счет карбидов, которые выделяются в литой матрице, и что дополнительные карбиды выделяются и наращиваются в зависимости от времени и температуры. Было обнаружено, что поскольку хром и железо мигрируют в эти карбиды, вблизи или вокруг карбидов будет формироваться зона с увеличенным содержанием никеля и обедненная хромом. Результирующие ферромагнитные структуры легко вводятся в насыщение слабыми полями намагничивания. По мере наступления ползучести, хром также теряется, что ведет к трещинам, которые формируются внутри сплава, оставляя никель и железо, чтобы формировать тонкие ферромагнитные листы внутри матрицы вблизи трещин. Опять же, эти структуры легко вводятся в насыщение слабыми полями намагничивания зонда, соответствующего настоящему изобретению. Эти наведенные магнитные моменты содержат гармоники и интермодуляционные составляющие первоначальных двух синусоидальных полей намагничивания, которые могут быть связаны с размером и плотностью структур.

На фиг. 4а и 4b показаны оптические микроснимки поперечного сечения используемого образца сплава трубы риформера (тип 28% Cr, 48% Ni), которая была в эксплуатации в течение 5 лет в более холодном сечении риформера. Образец был взят с подповерхностной области трубы на внутреннем диаметре (ID). Поверхность ID находится в правом нижнем углу микрофотографий. Образец был металлографически отполирован, но не протравлен. На фиг. 4а, отполированная поверхность образца предварительно покрыта тонким слоем магнитной жидкости, но никакое магнитное поле не прикладывалось. Магнитная жидкость является жидкостью, которая становится сильно намагниченной в присутствии магнитного поля. Магнитные жидкости являются коллоидными жидкостями, изготовленными из наномасштабных ферромагнитных или ферримагнитных частиц, взвешенных в несущей жидкости (обычно органический растворитель или вода). Каждая крошечная частица полностью покрывается поверхностно-активным веществом, чтобы не допустить образования комков.

На фиг. 4b показан тот же самый образец (что и на фиг. 4а) после приложения магнитного поля. Можно видеть, что магнитная жидкость мигрирует в магнитные области вокруг карбидов и к границам зерен. Сравнивая области внутри овалов на фиг. 4а и 4b (то есть до и после приложения магнитного поля), можно заметить, что внутри круга существуют границы зерен, которые ясно видны, если они притягивают магнитную жидкость.

Следует заметить, что для этого образца магнитные области ограничиваются узкими областями (ниже поверхностной окалины) вокруг карбидов и границами зерен. Однако в более горячей области печи или по мере увеличения продолжительности пребывания трубы в эксплуатации, области (ниже поверхностной окалины) вокруг карбидов и границы зерен растут. На фиг. 5а и 5b показаны оптические микроснимки поперечного сечения образца используемой трубы риформера (тип 28% Cr, 48% Ni), которая также была в эксплуатации в течение пяти лет, но подвергалась воздействию более горячей области печи. И снова, образец был металлографически отполирован, но не протравлен. На фиг. 5а отполированная поверхность образца, как и раньше, покрыта тонким слоем магнитной жидкости, но никакое магнитное поле не прикладывалось. На фиг. 5b показан тот же самый образец (как и на фиг. 5а) после того, как было приложено магнитное поле. Снова можно видеть, что магнитная жидкость мигрирует к магнитным областям. Однако на этот раз можно заметить, что магнитные области стали более толстыми (смотрите белые стрелки) и их стало гораздо больше, чем на фиг. 4а и 4b. Это, как полагают, происходит потому, что сплав ухудшается в более горячих областях гораздо быстрее, что, как полагают, в свою очередь вызвано миграцией Cr к карбиду, преобразованием карбида в Cr-оксиды и, в конечном счете, испарением некоторых разновидностей Cr-оксидов, после чего расширяются области, обедненные Cr. По этой причине с увеличением срока службы стали увеличиваются интермодуляционные сигналы.

Наконец, на фиг. 6а и 6b показаны оптические микроснимки поперечного сечения образца используемой трубы риформера (тип 28% Cr, 48% Ni), которая также была в эксплуатации в течение пяти лет и подвергалась воздействию самой горячей области печи. Снова образец был металлографически отполирован, но не протравлен. На фиг. 6а отполированная поверхность образца покрыта тонким слоем магнитной жидкости, как и раньше, но никакое магнитное поле не прикладывалось. На фиг. 6b показан тот же самый образец (что и на фиг. 6а) после того, как было приложено магнитное поле. Теперь можно видеть, что магнитная жидкость мигрирует из карбидов и других включений и формирует характерный лабиринтообразный рисунок на поверхности матрицы сплава. Границы зерен и магнитные материалы подповерхности более не видны, указывая, что вся матрица стала магнитной. В этой точке сигналы интермодуляции начинают исчезать, так как намагничивающее поле недостаточно сильно, чтобы ввести матрицу в насыщение. В то же самое время, магнитная матрица действует как ядро преобразователя, связывающая вместе катушки передатчика и приемника, позволяя, таким образом, обнаруживать эту область как увеличение величины сигнала F2 в приемнике.

Вышесказанное было представлено для целей объяснения и раскрытия предпочтительных вариантов осуществления настоящего изобретения. Модификации и адаптации по отношению к описанным вариантам осуществления изобретения должны быть очевидны специалистам в данной области техники. Эти и другие изменения могут быть сделаны, не отступая от объема или сущности изобретения, представленных в последующей формуле изобретения.

Использование: для неразрушающего контроля труб риформера из аустенитной стали. Сущность изобретения заключается в том, что способ испытания трубы риформера из аустенитной стали, содержащий этапы, на которых: обеспечивают образец трубы риформера из аустенитной стали, которая должна быть проверена; выбирают одно или более мест испытания на упомянутой трубе риформера из аустенитной стали; передают два синусоидальных электромагнитных сигнала, имеющих различные частоты F1 и F2, в место испытания на трубе риформера из аустенитной стали; принимают ответный сигнал из упомянутого места испытания; и анализируют основную частоту и частоты интермодуляции упомянутого принятого ответного сигнала, чтобы определить состояние трубы риформера из аустенитной стали в упомянутом месте испытания. Технический результат: обеспечение возможности обнаружения очень ранних изменений в трубном сплаве. 19 з.п. ф-лы, 6 ил.

1. Способ испытания трубы риформера из аустенитной стали, содержащий этапы, на которых:

обеспечивают образец трубы риформера из аустенитной стали, которая должна быть проверена;

выбирают одно или более мест испытания на упомянутой трубе риформера из аустенитной стали;

передают два синусоидальных электромагнитных сигнала, имеющих различные частоты F1 и F2, в место испытания на трубе риформера из аустенитной стали;

принимают ответный сигнал из упомянутого места испытания; и

анализируют основную частоту и частоты интермодуляции упомянутого принятого ответного сигнала, чтобы определить состояние трубы риформера из аустенитной стали в упомянутом месте испытания.

2. Способ по п. 1, в котором на упомянутом этапе приема ответного сигнала из упомянутого места испытания принимают аналоговый ответный сигнал на приемной катушке.

3. Способ по п. 2, в котором упомянутый этап приема ответного сигнала из упомянутого места испытания содержит этап преобразования упомянутого аналогового ответного сигнала в цифровой ответный сигнал, используя аналого-цифровой преобразователь.

4. Способ по п. 3, в котором упомянутый аналого-цифровой преобразователь имеет частоту дискретизации Fs.

5. Способ по п. 4, в котором упомянутый этап преобразования упомянутого ответного сигнала в цифровой ответный сигнал с использованием аналого-цифрового преобразователя включает объединение множества отсчетов в единую репрезентативную выборку, причем количество отсчетов, объединяемых в упомянутую единую репрезентативную выборку, определяет размер Ss выборки.

6. Способ по п. 5, в котором упомянутый размер Ss выборки является целочисленной степенью числа 2.

7. Способ по п. 6, в котором упомянутый размер Ss выборки является числом, выбранным из группы, содержащей 4096, 8192 и 16384 отсчетов.

8. Способ по п. 7, в котором упомянутая частота Fs дискретизации равна 44100 отсчетов в секунду.

9. Способ по п. 5, в котором на упомянутом этапе передачи двух синусоидальных электромагнитных сигналов определяют основную частоту F0, где F0=Fs/Ss.

10. Способ по п. 9, в котором на упомянутом этапе передачи двух синусоидальных электромагнитных сигналов дополнительно выбирают упомянутые две частоты F1 и F2 таким образом, что:

F1=N×F0;

F2=P×F0;

где N и Р - целые числа и N не равно Р, и

N и Р выбирают таким образом, что ни одна из частот интермодуляции, F(Q, R)=Q×F1+R×F2 не равна целочисленному множителю F1 или F2 для малых, ненулевых, целых (положительных или отрицательных) значений Q и R.

11. Способ по п. 1, в котором на упомянутом этапе передачи двух синусоидальных электромагнитных сигналов передают оба упомянутых сигнала с одной катушки передатчика.

12. Способ по п. 1, в котором на упомянутом этапе передачи двух синусоидальных электромагнитных сигналов передают каждый из упомянутых сигналов с индивидуальной катушки передатчика.

13. Способ по п. 12, в котором упомянутая катушка передатчика имеет больший диаметр, чем толщина образцовой трубы, которая должна проверяться.

14. Способ по п. 1, в котором на упомянутом этапе передачи двух синусоидальных электромагнитных сигналов создают аналоговые синусоидальные электромагнитные сигналы, используя по меньшей мере один цифроаналоговый генератор сигналов.

15. Способ по п. 14, в котором упомянутые два синусоидальных электромагнитных сигнала создают с помощью двух генераторов сигналов.

16. Способ по п. 1, в котором на упомянутом этапе анализа основной частоты и частоты интермодуляции упомянутого принятого ответного сигнала анализируют основную частоту первого порядка и частоты интермодуляции третьего порядка упомянутого принятого ответного сигнала.

17. Способ по п. 16, в котором упомянутая основная частота равна F2 и упомянутые частоты интермодуляции третьего порядка равны 2F1+F2 и F1+2F2.

18. Способ по п. 16, в котором на упомянутом этапе анализа частот интермодуляции третьего порядка преобразовывают амплитуду сигналов на упомянутых частотах интермодуляции третьего порядка в децибелы, дБ, относительно амплитуды сигнала на упомянутой основной частоте.

19. Способ по п. 18, в котором уровень сигнала на упомянутых частотах интермодуляции третьего порядка, который был преобразован в децибелы, дБ, сравнивают с результатом такого же измерения для совершенно новой трубы риформера из аустенитной стали и трубы риформера из аустенитной стали в конце срока службы, причем упомянутое сравнение обеспечивает качественный критерий состояния упомянутой трубы риформера из аустенитной стали.

20. Способ по п. 19, содержащий дополнительный этап оценки оставшегося срока службы упомянутой трубы риформера из аустенитной стали как доли текущего срока службы упомянутой трубы риформера из аустенитной стали по следующим формулам:

доля оставшегося срока службы Lr=|Se-Sn|/|Se-S0|; и

оцененный оставшийся срок службы Tr=(Lr/(1-Lr))×Tn,

где

Lr - оцененная доля оставшегося срока службы;

Se - уровень сигнала на частотах интермодуляции третьего порядка, преобразованный в децибелы, дБ, для трубы риформера из аустенитной стали в конце срока службы;

Sn - уровень сигнала на частотах интермодуляции третьего порядка, преобразованный в децибелы, дБ, для испытываемого образца на данный момент;

S0 - уровень сигнала на частотах интермодуляции третьего порядка, когда под зондом нет никакой трубы, или уровень сигнала на частотах интермодуляции третьего порядка для новой трубы, которая была нагрета до рабочей температуры в течение нескольких часов, в зависимости от того, какой из них выше;

Tr - оцененный оставшийся срок службы для испытываемого образца; и

Tn - текущий срок службы для испытываемого образца.

| US 20060050092 A1, 09.03.2006 | |||

| ЭЛЕКТРОМАГНИТНЫЙ ДЕФЕКТОСКОП ДЛЯ ОБНАРУЖЕНИЯ КОРРОЗИОННЫХ ПОВРЕЖДЕНИЙ СТЕНОК ФЕРРОМАГНИТНЫХ КОНСТРУКЦИЙ | 2008 |

|

RU2397485C2 |

| US 4084136 A, 11.04.1978 | |||

| US 20040114793 A1, 17.06.2004 | |||

| US 8536860 B2, 17.09.2013. | |||

Авторы

Даты

2016-11-20—Публикация

2013-12-10—Подача