Предложение относится к нефтяной промышленности, в частности к способам снижения содержания органических хлоридов в нефти.

Известен способ комплексного удаления хлорсодержащих соединений из нефти как неорганических (хлориды натрия, кальция и магния), так и органических (см. статью В.Д. Егоров, В.В. Мартыненко и др. "Система автоматизации удаления хлорсодержащих соединений из нефти на ЭЛОУ", в сб. НТИС "Нефтепереработка и нефтехимия", 1984, № 1, с. 44-45). Обессоливание согласно этому способу осуществляют в три ступени при температуре 90-100°С на каждой. Особенностью этого способа является то, что на второй ступени нефть смешивают с эмульсией, состоящей из рециркулируемого потока нефти и водных растворов щелочи 20%- и 2%-концентрации и подвергают отстою для отделения водной фазы. Этот способ позволяет снизить содержание минеральных и органических хлорсодержащих соединений в нефти.

Недостатком данного способа является то, что условия процесса не позволяют провести полную очистку нефти от хлорсодержащих соединений.

Известен способ удаления хлорсодержащих соединений из нефти (см. патент RU 2065477, МПК C10G 33/02, опубл. 20.08.1996 г.) путем промывки нефти водой и водным раствором щелочи на электрообессоливающей установке в несколько ступеней при повышенной температуре, отличающийся тем, что промывку нефти водным раствором щелочи осуществляют при температуре на 30-80°С выше, чем предшествующую промывку водой. Это позволяет значительно увеличить глубину очистки нефти от всех видов хлорсодержащих примесей.

Недостатками обоих аналогов является то, что они разработаны для применения на электрообессоливающих установках, куда поступает нефть с содержанием органических хлоридов в нафте менее 10 ppm, и не могут быть использованы для удаления органических хлоридов из сырой нефти с содержанием органических хлоридов, значительно превышающим 10 ppm, кроме того, при реализации данных способов используется щелочь, характеризующаяся высокой агрессивностью.

Технической задачей предлагаемого изобретения является снижение содержания органических хлоридов в сырой нефти с содержанием органических хлоридов, значительно превышающим 10 ppm, поступающей с нефтедобывающих скважин в систему нефтесбора.

Техническая задача решается способом снижения содержания органических хлоридов в нефти, включающим предварительное обезвоживание и дегазацию нефти, нагрев нефти с выделением органических хлоридов, отвод очищенной нефти.

Новым является то, что предварительное обезвоживание производят до содержания воды в нефти не более 1%, нагрев производят до температуры, позволяющей отогнать из нефти в ректификационной колонне фракцию, содержащую органические хлориды и выкипающую при атмосферном давлении в интервале температур от начала кипения до 204°С с получением очищенной нефти с содержанием органических хлоридов менее 10 ppm, причем часть отогнанной фракции - рефлюкс используют на орошение ректификационной колонны, объем рефлюкса определяют эмпирическим путем в зависимости от конструкционных особенностей этой колонны и объема нефти, поступающего на перегонку. Новым является также то, что часть отогнанной фракции - нафту используют в качестве топлива для печи, объем этой части определяется объемом и свойствами нефти, поступающей в печь.

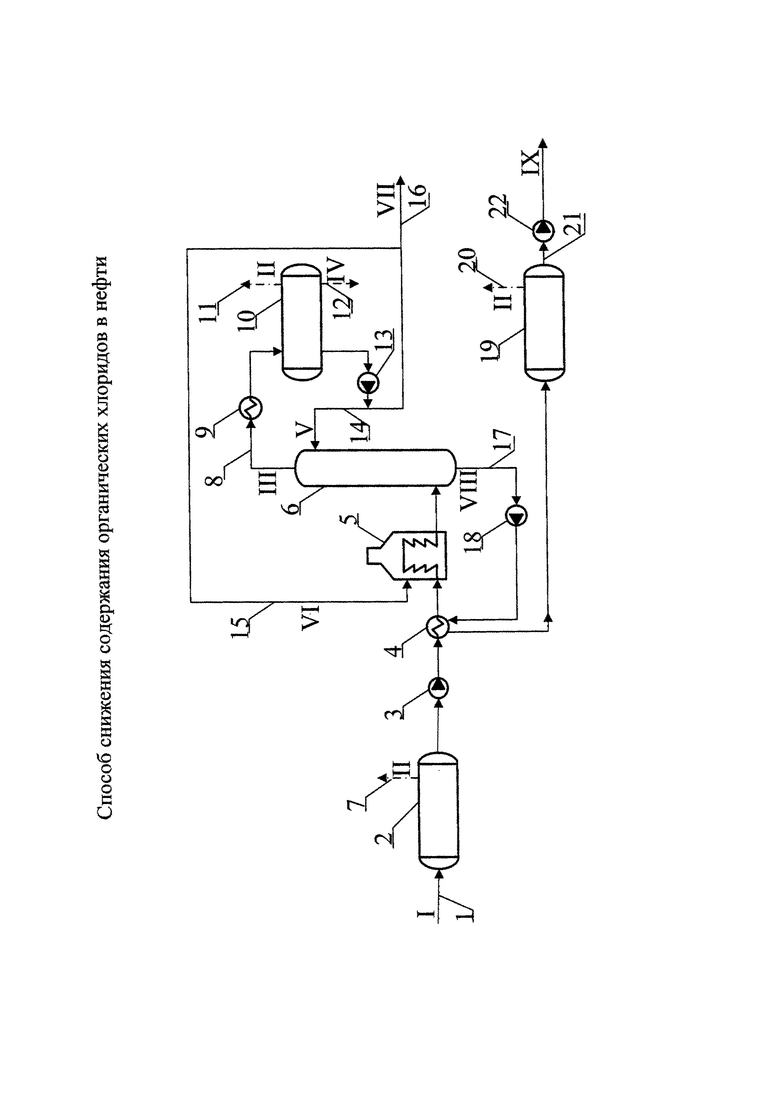

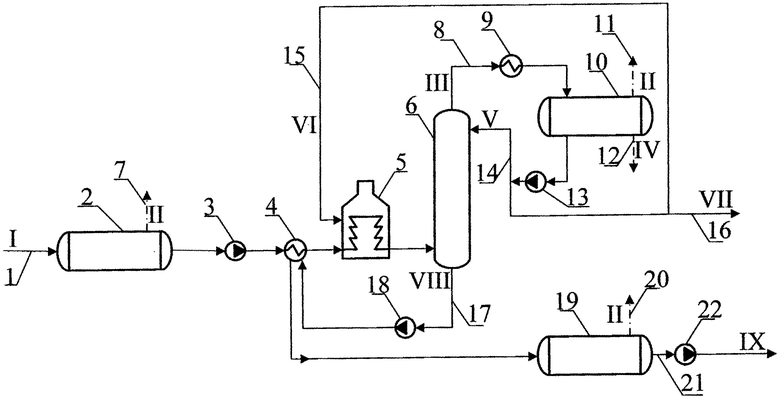

На чертеже представлена схема установки обработки нефти.

Установка включает: буферно-сепарационную емкость 2, печь для нагрева сырья 5, ректификационную колонну 6, холодильник-конденсатор 9, рефлюксную емкость 10, буферную емкость 19, а также рекуперативный теплообменник 4, насос откачки нефти 3, насос откачки нафты 13, насос откачки кубового продукта 18, насос откачки очищенной нефти 22, трубопровод подвода нефти 1, трубопроводы отвода газа 7, 11, 20, трубопровод отвода воды 12, трубопровод отвода продукта отгона 8, трубопровод отвода рефлюкса 14, трубопровод отвода нафты 15, трубопровод отвода балансового избытка нафты 16, трубопровод отвода кубового продукта 17, трубопровод отвода очищенной нефти 21.

Установка работает следующим образом.

Нефть I с содержанием воды не более 1% по трубопроводу 1 подвода нефти поступает в буферно-сепарационную емкость 2, откуда насосом 3 откачки нефти прокачивается через теплообменник 4, а затем поступает в печь 5, где осуществляется нагрев нефти до температуры, позволяющей отогнать фракцию, содержащую органические хлориды и выкипающую при атмосферном давлении в интервале температур от начала кипения до 204°С, после чего нефть поступает в ректификационную колонну 6. Отделившийся в буферно-сепарационной емкости 2 газ II отводится по трубопроводу отвода газа 7 на утилизацию. С верхней части колонны 6 по трубопроводу 8 отвода продукта отгона отводится верхний продукт отгона III, представляющий собой фракцию, содержащую органические хлориды и выкипающую при атмосферном давлении в интервале температур от начала кипения до 204°С, который затем поступает в холодильник-конденсатор 9, представляющий собой аппарат воздушного охлаждения, а затем в рефлюксную емкость 10. Из рефлюксной емкости 10 газ II по трубопроводу 11 отвода газа отводится на утилизацию, а вода IV по трубопроводу 12 отвода воды отводится на очистные сооружения. Часть продукта отгона - рефлюкс V насосом 13 откачки нафты откачивается по трубопроводу 14 отвода рефлюкса на орошение в ректификационную колонну, что позволяет повысить степень разделения фракций, при этом объем рефлюкса, поступающего в ректификационную колонну, определяется технологическими и конструкционными параметрами колонны, на практике соотношение объема рефлюкса к объему отводимого дистиллята составляет от 1:1 до 5:1 (для данного технического решения объем отводимого дистиллята равен сумме объемов нафты, направляемой в качестве топлива на печь, и балансового избытка нафты, направляемого на бензиновый парк). Часть продукта отгона - нафта VI для экономии энергетических затрат может направляться по трубопроводу 15 отвода нафты в качестве топлива в печь 5. Объем нафты VI, используемой в качестве топлива, определяется объемом и свойствами нефти, поступающей в печь. Оставшаяся часть продукта отгона - балансовый избыток нафты VII направляется по трубопроводу 16 отвода балансового избытка на бензиновый парк (не показан).

Кубовый продукт (очищенная от органических хлоридов нефть) VIII по трубопроводу 17 отвода кубового продукта насосом 18 откачивается в буферную емкость 19. Для утилизации тепла кубового продукта VIII он прокачивается через теплообменник 4. Отделившийся в емкости 19 газ II по трубопроводу 20 отвода газа отводится на утилизацию. Очищенная нефть IX по трубопроводу 21 отвода нефти насосом 22 откачивается на УПН.

Пример конкретного выполнения предлагаемого способа

Нефть I с содержанием воды 1% и массовой долей органических хлоридов в нафте 1805 ppm в количестве 505,05 т/сут (500 т/сут нефти и 5,05 т/сут воды) проходит через теплообменник 4, где нагревается до 120°С, а затем поступает в печь 5, где нагревается до 250°С. В качестве топлива для печей используется часть нафты VI, отгоняемой в ректификационной колонне 10. После нагрева в печи 5 нефть поступает в колонну 6, где из нее отгоняется фракция с температурой кипения до 204°С (нафта). Кубовый продукт VIII с содержанием органических хлоридов менее 10 ppm в количестве 399,5 т/сут и температурой 250°С с нижней части колонны 6 направляется через теплообменник 4 в товарную буферную емкость 19. Продукт отгона III с верхней части колонны 6 проходит через холодильник-конденсатор 9 и поступает в рефлюксную емкость 10, где отделяется вода IV в количестве 5,05 т/сут и 0,5 т/сут газа II. 200 т/сут продукта отгона - рефлюкс V откачивается насосом 13 откачки нафты для орошения колонны 6 (указанное количество нафты-рефлюкса постоянно циркулирует по технологической цепочке насос 13 - верхняя часть колонны 6 - холодильник-конденсатор 9 - рефлюксная емкость 10 - насос 13). Нафта в количестве 3,82 т/сут насосом 13 направляется в качестве топлива VI в печь 5. Балансовый избыток нафты VII в количестве 96,18 т/сут направляется на бензиновый парк.

Предлагаемый способ удаления имеет следующие преимущества: во-первых, метод может быть реализован для любой нефти с содержанием органических хлоридов в нафте более 10 ppm, во-вторых, метод обеспечивает снижение содержания органических хлоридов в нефти до требований ГОСТ Р 51858-2002, т.е. менее 10 ppm, в-третьих, реализация метода не требует использования химических реагентов.

Настоящее изобретение относится к способу снижения содержания органических хлоридов в нефти. Способ включает предварительное обезвоживание и дегазацию нефти, нагрев нефти с выделением органических хлоридов, отвод очищенной нефти. При этом предварительное обезвоживание производят до содержания воды в нефти не более 1%, нагрев производят до температуры, позволяющей отогнать из нефти в ректификационной колонне фракцию, содержащую органические хлориды и выкипающую при атмосферном давлении в интервале температур от начала кипения до 204°С, а часть отогнанной фракции - рефлюкс используют для орошения ректификационной колонны, объем рефлюкса определяют эмпирическим путем в зависимости от конструкционных особенностей этой колонны и объема нефти, поступающей на перегонку. Предлагаемый способ позволяет получить очищенную нефть с содержанием органических хлоридов менее 10 ppm. 1 з.п. ф-лы, 1 ил., 1 пр.

1. Способ снижения содержания органических хлоридов в нефти, включающий предварительное обезвоживание и дегазацию нефти, нагрев нефти с выделением органических хлоридов, отвод очищенной нефти, отличающийся тем, что предварительное обезвоживание производят до содержания воды в нефти не более 1%, нагрев производят до температуры, позволяющей отогнать из нефти в ректификационной колонне фракцию, содержащую органические хлориды и выкипающую при атмосферном давлении в интервале температур от начала кипения до 204°С, с получением очищенной нефти с содержанием органических хлоридов менее 10 ppm, причем часть отогнанной фракции - рефлюкс используют для орошения ректификационной колонны, объем рефлюкса определяют эмпирическим путем в зависимости от конструкционных особенностей этой колонны и объема нефти, поступающей на перегонку.

2. Способ снижения содержания органических хлоридов в нефти по п. 1, отличающийся тем, что часть отогнанной фракции - нафту используют в качестве топлива для печи, объем этой части определяется объемом и свойствами нефти, поступающей в печь.

| СПОСОБ УДАЛЕНИЯ ХЛОРСОДЕРЖАЩИХ СОЕДИНЕНИЙ ИЗ НЕФТИ | 1993 |

|

RU2065477C1 |

| WO 1999055810A1, 04.11.1999 | |||

| US 6372123B1, 16.04.2002. | |||

Авторы

Даты

2016-12-27—Публикация

2016-01-11—Подача