Настоящее изобретение относится к кроющей композиции, например дисперсии или эмульсии, и способу получения такой композиции. Изобретение также относится к применению кроющей композиции, например, для образования пленок краски на подложках.

Уровень техники

В данной области техники известно, что в дисперсиях для нанесения покрытия, таких как дисперсии для окрашивания, используют сиккативы. Как правило, такие сиккативы содержат металлические мыла (металлические сиккативы). Металлические мыла могут содержать, например, кобальт, свинец, ванадий или марганец, но также мыла с другими металлами являются доступными в данной области техники. Ранее предпочтительное металлическое мыло представляло собой кобальтовое мыло вследствие своей отличной эффективности по отношению к времени сушки. Такие металлические сиккативы также способствуют снижению липкости. Кроме того, такие сиккативы растворяют в подходящих растворителях, обычно в алифатических углеводородах, которые вводят в дисперсии или эмульсии для покрытия до 1 масс.% летучих органических соединений. Такие сиккативы, однако, являются опасными для здоровья человека и даже могут быть канцерогенными.

Количество используемого сиккатива в системах на водной основе часто применяется в более высоких концентрациях, чем в системах на основе растворителей, для компенсации потерь первичных сиккативов (или активных сиккативов), таких как сиккативы на основе кобальта, ванадия и марганца.

В то время как твердые частицы дисперсии для нанесения покрытия прилипают к покрываемой подложке, компонент растворитель, в случае дисперсии на основе растворителя, испаряется и вызывает экологические проблемы. Материалы растворителя представляют собой в основном летучие органические соединения (ЛОС), которые способствуют созданию озона (смога) в нижних слоях атмосферы и являются токсичными для здоровья человека. Некоторые растворители также могут быть классифицированы как опасные загрязнители воздуха (ОЗВ).

Известно, что алкиды используются в покрытиях, в частности в красках. Такие краски можно наносить с помощью составов на основе растворителя и на водной основе. Тем не менее, краски, в частности на водной основе, могут иметь недостатки, такие как низкая скорость высыхания, невозможность совместного использования сиккатива, сквозная сушка, дефекты поверхности, недостаточная контрастность и т.д.

Настоящее изобретение направлено на обеспечение экологически адаптированной кроющей композиции, которая значительно сокращает содержание в ней металлического сиккатива (активного сиккатива), или даже полностью исключает его присутствие, чтобы минимизировать испарение летучих органических соединений, поскольку кроющая композиция высушивается на подложке и опасные металлы, в частности кобальт остаются в образованном покрытии. Дополнительная цель изобретения заключается в обеспечении сокращения пожелтения покрытий.

Изобретение также направлено на обеспечение композиции, которая повышает проницаемость паров пленки, образованной, например, из дисперсии для нанесения покрытия. Дополнительная цель заключается в сокращении времени высыхания после нанесения такой кроющей композиции на подложку. Дополнительная цель заключается в обеспечении сокращенного времени до отлипа. Другой целью является обеспечение улучшенной устойчивости к накоплению грязи пленкой, образованной из кроющей композиции. Дополнительная цель изобретения заключается в повышении устойчивости против слипания композиции. Дополнительная цель состоит в обеспечении приемлемой твердости покрытия. Дополнительная важная цель настоящего изобретения представляет собой создание стабильной кроющей композиции, которая не подвергается гелеобразованию или осаждению. Таким образом, требуется, чтобы кроющая композиция могла храниться в течение определенного периода времени, например, по меньшей мере, одного года или, по меньшей мере, двух лет без отрицательного воздействия, вызванного разделением или гелеобразованием. В соответствии с одним из вариантов осуществления еще цель заключается в обеспечении экологически адаптированной системы, которая является системой на водной основе. В соответствии с еще одним вариантом осуществления изобретение также предполагает создание композиции, имеющей улучшенную укрывистость.

Настоящее изобретение направлено на решение проблем, упомянутых выше.

Изобретение

Настоящее изобретение относится к кроющей композиции, содержащей:

а) частицы силанизированного коллоидного диоксида кремния;

б) связующее вещество, содержащее алкид;

в) жидкость-носитель,

где кроющая композиция по существу свободна от сиккатива на основе кобальта.

В соответствии с одним вариантом осуществления жидкость-носитель представляет собой воду и/или органический растворитель, предпочтительно воду. Кроющая композиция, таким образом, может быть на водной основе, на основе растворителя, раствором или их смесью. В соответствии с одним вариантом осуществления жидкость-носитель присутствует в композиции, которая предпочтительно представляет собой водную дисперсию, например, перед тем как начинается соответствующее высушивание, в количестве от приблизительно 20 до приблизительно 80, например от приблизительно 30 до приблизительно 70 или от приблизительно 40 до приблизительно 60 масс.%.

В соответствии с одним вариантом осуществления кроющая композиция представляет собой дисперсию для покрытия. В настоящей заявке при обращении к «кроющей композиции» в данном описании включены как дисперсии для покрытия, эмульсии для покрытия, так и растворы для покрытия. Исходя из соображений простоты, варианты осуществления в настоящем описании часто описывают как дисперсии, но они могут быть также применимы к любой другой композиции, такой как эмульсии или растворы.

Предпочтительно, кроющая композиция является стабильной. Под термином «стабильная» подразумевается, что композиция присутствует в водной дисперсии, содержащей компоненты а)-с), в которой не происходит гелеобразования или осаждения при хранении при температуре от 15 до 30°С в течение двух месяцев, предпочтительно в течение четырех месяцев или наиболее предпочтительно в течение шести месяцев.

В соответствии с одним вариантом осуществления кроющая композиция по существу свободна от активных сиккативов. Под «активными сиккативами» подразумевают сиккативы, которые способствуют поглощению кислорода, образованию пероксида и разложению пероксида при температурах окружающей среды, т.е. при температуре от 0 до 40°С. Предпочтительно, кроющая композиция является свободной от активных сиккативов на основе кобальта, марганца, железа, церия, ванадия и/или свинца. В соответствии с одним вариантом осуществления металл активного сиккатива присутствует в композиции в количестве менее 200, например менее 20 или менее 2 ч/млн. или 0 ч/млн., основываясь на массе связующего вещества, содержащего алкид, или общей массе связующего вещества. В соответствии с одним вариантом осуществления активный сиккатив на основе кобальта, марганца, железа, церия, ванадия и/или свинца присутствует в кроющей композиции в количестве менее 100, например, менее 10 или менее 1 ч/млн. или 0 ч/млн., основываясь на массе связующего вещества, содержащего алкид, или общей массе связующего вещества.

В соответствии с одним вариантом осуществления кроющая композиция представляет собой краску, эмаль, лак или лаковую дисперсию. Предпочтительно, композиция представляет собой водную дисперсию или эмульсию. В соответствии с одним вариантом осуществления ни один активный сиккатив не присутствует в кроющей композиции.

В соответствии с одним вариантом осуществления кроющая композиция содержит вспомогательный сиккатив. Вспомогательный сиккатив не является каталитически активным при температурах окружающей среды, т.е. при температуре в интервале от 0 до 40°С, но может быть в состоянии увеличить активность активных сиккативов. В соответствии с одним вариантом осуществления вспомогательные сиккативы основываются на металлах, выбранных из бария, циркония, кальция, висмута, цинка, калия, стронция и/или лития, предпочтительно циркония.

В соответствии с одним вариантом осуществления металл вспомогательного сиккатива присутствует в композиции в количестве менее 1%, например менее 0,5% или менее 3000 ч/млн., или 0,25 или 0 ч/млн., основываясь на массе связующего вещества, содержащего алкид, или общей массе связующего вещества. В соответствии с одним вариантом осуществления вспомогательный сиккатив на основе бария, циркония, кальция, висмута, цинка, калия, стронция и/или лития присутствует в кроющей композиции в количестве менее 10%, например менее 5% или менее 3% или 0,25 или 0 ч/млн., основываясь на массе связующего вещества, содержащего алкид, или общей массе связующего вещества. В соответствии с одним вариантом осуществления композиция содержит, кроме связующего вещества, содержащего алкид, необязательно любое дополнительное связующее вещество. В соответствии с одним вариантом осуществления массовое соотношение связующего вещества, содержащего алкид, к другому связующему веществу представляет собой от приблизительно 2:1 до приблизительно 100:1, например от приблизительно 5:1 до приблизительно 100:1, такое как от 10:1 до приблизительно 100:1 или от 50:1 до приблизительно 100:1.

В соответствии с одним вариантом осуществления связующее вещество, содержащее алкид, присутствует в композиции в количестве от приблизительно 10 до приблизительно 90 масс.%, например от приблизительно 70 до приблизительно 90 масс.% или, например от приблизительно 10 до приблизительно 30 масс.%, исходя из массы сухой или без жидкости-носителя композиции.

В соответствии с одним вариантом осуществления частицы силанизированного коллоидного диоксида кремния присутствуют в кроющей композиции в количестве от приблизительно 1 до приблизительно 50, предпочтительно от приблизительно 2 до приблизительно 25, более предпочтительно от приблизительно 5 до приблизительно 20 или наиболее предпочтительно от приблизительно 8 до приблизительно 15 масс.%, исходя из массы сухой или без жидкости-носителя композиции.

В соответствии с одним вариантом осуществления массовое соотношение частиц силанизированного коллоидного диоксида кремния к связующему веществу, содержащему алкид, или общему количеству связующего вещества находится в диапазоне от приблизительно 0,05 до приблизительно 2, например от приблизительно 0,1 до приблизительно 1, предпочтительно от приблизительно 0,2 до приблизительно 0,6, более предпочтительно от приблизительно 0,3 до приблизительно 0,5. Данное массовое соотношение, таким образом, может быть основано как на связующем веществе, содержащем алкид, так и на общем количестве связующего вещества, присутствующего в композиции.

В соответствии с одним вариантом осуществления другие связующие вещества, отличные от связующих веществ, содержащих алкид или на основе алкида, могут быть включены в композицию, например, связующие вещества на основе акрилата или на эпоксидной основе или связующие вещества на основе полиуретана или их комбинации. В соответствии с одним вариантом осуществления связующее вещество, содержащее алкид, выбрано из алкидов на основе таллового масла, на основе льняного масла или на основе касторового масла.

В соответствии с одним вариантом осуществления жидкость-носитель представляет собой компонент в кроющей композиции перед использованием кроющей композиции, например, перед нанесением ее на подложку, но удаляется, например, испаряется впоследствии для получения твердых материалов для иммобилизации и образования покрытия, например, тонкой защитной пленки.

В соответствии с одним вариантом осуществления алкиды включают на водной основе и/или на основе растворителя алкидные покрытия, такие как на водной основе и/или на основе растворителя алкидные краски. В соответствии с одним вариантом осуществления такие кроющие композиции могут быть высушены при помощи окисления. В соответствии с одним вариантом осуществления алкидные покрытия могут быть алкидными эмульсиями или коллоидно-диспергированными алкидными смолами. В соответствии с одним вариантом осуществления используют алкиды на водной основе. В соответствии с одним вариантом осуществления алкиды являются модифицированными, немодифицированными или их смесями. Алкиды могут быть получены с помощью конденсационной полимеризации, например, полиолов, многоосновных кислот и/или жирных кислот или триглицеридных масел.

В соответствии с одним вариантом осуществления алкид представляет собой полиэфир, модифицированный с помощью добавления жирных кислот и других компонентов. Их получают из полиолов и ангидрида дикарбоновой кислоты или карбоновой кислоты. Существует два типа алкидных смол, высыхающие (в том числе полувысыхающие) и невысыхающие алкидные смолы. Оба типа обычно изготавливают из дикарбоновых кислот или ангидридов, таких как фталевый ангидрид или малеиновый ангидрид и многоатомных спиртов, таких как триметилолпропан, глицерин и пентаэритрит.

Высыхающие смолы, триглицериды, полученные из полиненасыщенных жирных кислот, часто получают из растений и растительных масел, например льняного масла. Эти высыхающие алкиды затвердевают на воздухе. Скорость высыхания и природа покрытий зависит от количества и типа применяемого высыхающего масла (более полиненасыщенное масло означает более быструю реакцию на воздухе) и использования солей металлов, так называемых осушителей масла. Данные комплексы металлов катализируют сшивание ненасыщенных участков.

В соответствии с одним вариантом осуществления алкидные покрытия получают в двух методах; жирнокислотный метод и алкоголиз или моноглицеридный метод. Высшего качества алкиды получают в жирнокислотном методе, в котором композицию результирующей смолы могут более точно контролировать. В данном методе ангидрид кислоты, полиол и ненасыщенную жирную кислоту объединяют и готовят вместе, пока продукт не достигнет заданного уровня вязкости. Например, пентаалкиды получают таким образом. Более экономичные алкидные смолы получают из алкоголиза или глицеридного метода, в котором контроль качества конечного продукта не имеет первостепенного значения. В данном методе сырое растительное масло с высоким содержанием ненасыщенного компонента объединяют с дополнительным полиолом и нагревают до осуществления переэтерификации триглицеридов в смесь моно- и диглицеридных масел. К данной результирующей смеси добавляют ангидрид кислоты для увеличения молекулярной массы смолы в примерно таком же продукте, как и в жирнокислотном методе. Тем не менее, метод алкоголиза производит более беспорядочно ориентированную структуру. Для удаления образующейся воды в качестве побочного продукта и увеличения скорости реакции добавляли избыток фталевого ангидрида. Воду, таким образом, удаляют с непрореагировавшей кислотой при нагревании объема до температуры, необходимой для этого. Кроме того, могут добавить ксилол для получения азеотропной смеси с водой, приводящей к большему контролю при более низкой температуре, приводящей к смолам при более низкой вязкости, которые являются полезными при создании высоконаполненных красок (известный как АЗО процесс). В обоих случаях результирующий продукт представляет собой полиэфирную смолу, к которой присоединяют концевые группы высыхающего масла.

Алкидные покрытия могут быть классифицированы по трем классам; длинные, средние и короткие. Данные термины представляют собой относительную долю компонента высыхающего масла в смоле. Жирные алкидные смолы имеют высокое процентное содержание высыхающего масла и, как правило, продаются как предназначенные для умеренного режима работы покрытия для потребительского рынка. Алкидные смолы средней жирности содержат меньше высыхающего масла и имеют более высокое процентное содержание полиэфирной основной цепи с большей молекулярной массой. Они высыхают медленнее и используются в качестве высокоглянцевых покрытий и деревянной отделки. На нижнем конце находятся тощие алкидные смолы, в которых процентное содержание высыхающего масла является очень низким по отношению к основному полиэфирному полимеру или основной цепи. Данные покрытия не высыхают на воздухе или затвердевают, пока их не нагревают. Тощие алкидные смолы используют в качестве эмалей горячей сушки для готовых металлических изделий в сочетании с амино/формальдегидными смолами. Алкиды являются также модифицированными фенольной смолой, стиролом, винилтолуолом, акриловыми мономерами (чтобы заставить их высыхать более быстро) и полиуретанами. При добавлении определенных модифицирующих смол возможно получить тиксотропные алкиды для декоративного применения. Последние алкиды представляют собой тощие А/D смолы, в которых содержание масла сокращается с помощью прекращения роста цепи с бензойной кислотой и теперь пара-трет-бутилбензойной кислотой (Alkydal M 48). Алкиды для декоративного применения содержат приготовленное избыточное масло для удлинения их и придания им большей износостойкости. Тощие алкидные смолы, используемые в эмалях горячей сушки, изготовлены из невысыхающих насыщенных масел или жирных кислот. Они обычно имеют значительно более высокие гидроксильные и кислотные величины, чтобы иметь возможность реагировать с гидроксильными группами аминосмол. Данные смеси обычно стабилизируются аминами для предотвращения гелеобразования при хранении.

Типичные источники высыхающих масел для алкидных покрытий представляют собой льняное масло, тунговое масло, подсолнечное масло, сафлоровое масло, ореховое масло, соевое масло, рыбий жир, кукурузное масло, D.C.O. (полученное с помощью дегидратации касторового масла, которое создает полувысыхающую, конъюгированную, масляную/жирную кислоту) и талловое масло (смолистое масло побочный продукт целлюлозно-бумажной промышленности). Невысыхающие/пластифицирующие смолы получают из касторового, пальмового, кокосового масел и Кардуры (синтетическая жирная, кислота «Версатик», прод. Shell). Подходящие алкиды дополнительно описаны, например, в Alkyd Resins, p.1-18, Jones, N. Frank, Coatings Research Institute, Eastern Michigan University, Ypsilanti, MI 48197, USA, 2005, Wiley-VCH Verlag GmbH & Co.KgaA, Weinheim 10.1002/14356007.a01_409.

В соответствии с одним вариантом осуществления частицы силанизированного коллоидного диоксида кремния могут быть дополнительно модифицированы и могут содержать другие элементы, такие как алюминий и/или бор, которые могут присутствовать в частицах и/или непрерывной фазе. Модифицированные бором золи диоксида кремния описаны, например, в патенте США 2630410. Методика получения модифицированных алюминием золей диоксида кремния дополнительно описана, например, в «The Chemistry of Silica», by Iler, K. Ralph, pages 407-409, John Wiley & Sons (1979) и в патенте США 5368833.

Частицы силанизированного коллоидного диоксида кремния могут иметь удельную площадь поверхности от приблизительно 20 до приблизительно 1500, предпочтительно от приблизительно 50 до приблизительно 900 и более предпочтительно от приблизительно 70 до приблизительно 600, или от приблизительно 120 до приблизительно 600, или от приблизительно 200 до приблизительно 400, или от приблизительно 220 до приблизительно 360 м2/г, как измерено с помощью метода БЭТ.

Частицы силанизированного коллоидного диоксида кремния, например, как описано в ЕР 2087045, могут иметь средний диаметр частиц в диапазоне от приблизительно 2 до приблизительно 150 нм, например от приблизительно 3 до приблизительно 60, такой как от приблизительно 5 до приблизительно 40, или от приблизительно 5 до приблизительно 25 нм, или от приблизительно 6 до приблизительно 12, или от приблизительно 7 до приблизительно 10 нм.

Частицы коллоидного диоксида кремния могут иметь узкое распределение частиц по размерам, т.е. относительно малое стандартное отклонение размера частиц. Относительное стандартное отклонение распределения размера частиц является отношением стандартного отклонения распределения размера частиц к среднему размеру частицы по количеству. Относительное стандартное отклонение распределения размера частиц может быть ниже, чем приблизительно 60% по количеству, предпочтительно ниже, чем приблизительно 30% по количеству и более предпочтительно ниже, чем приблизительно 15% по количеству.

Частицы коллоидного диоксида кремния диспергируют в водной среде, в частности, в присутствии стабилизирующих катионов, таких как K+, Na+, Li+, NH4+, органических катионов, первичных, вторичных, третичных и четвертичных аминов или их смесей с образованием водного золя диоксида кремния. Частицы коллоидного диоксида кремния по существу, используемые в настоящем изобретении, не превращаются в гель и остаются в коллоидно-дисперсной форме в течение, по меньшей мере, 2 месяцев, предпочтительно, по меньшей мере, 4 месяцев и наиболее предпочтительно, по меньшей мере, 6 месяцев. Однако также могут использовать дисперсии, содержащие органические среды, например, ацетон, в частности, в количестве от приблизительно 1 до приблизительно 20, предпочтительно от приблизительно 1 до приблизительно 10 и более предпочтительно от приблизительно 1 до приблизительно 5 объемных процентов общего объема среды. Однако в одном определенном варианте осуществления водные золи диоксида кремния используют без любых дополнительных сред. Частицы коллоидного диоксида кремния могут быть отрицательно заряженными. Содержание диоксида кремния в золе диоксида кремния может составлять от приблизительно 10 до приблизительно 80, предпочтительно от приблизительно 20 до приблизительно 70 и более предпочтительно от приблизительно 30 до приблизительно 60 масс.%. Чем выше содержание диоксида кремния, тем более концентрированная результирующая дисперсия силанизированного коллоидного диоксида кремния. рН золя диоксида кремния может составлять от приблизительно 1 до приблизительно 13, предпочтительно от приблизительно 6 до приблизительно 12 и более предпочтительно от приблизительно 7,5 до приблизительно 11. Однако для модифицированных алюминием золей диоксида кремния рН может составлять от приблизительно 1 до приблизительно 12, предпочтительно от приблизительно 3,5 до приблизительно 11. В соответствии с одним вариантом осуществления частицы коллоидного диоксида кремния диспергируют в органической среде, например, как описано в EP2010/066551.

Золь диоксида кремния может иметь S-величину от приблизительно 20 до приблизительно 100, предпочтительно от приблизительно 30 до приблизительно 90 и более предпочтительно от приблизительно 60 до приблизительно 90.

Было установлено, что дисперсии с S-величиной в пределах этих диапазонов могут улучшить стабильность результирующей дисперсии. S-величина характеризует степень агрегации коллоидных частиц диоксида кремния, то есть степень образования агрегата или микрогеля. S-величина была измерена и рассчитана согласно формулам, приведенным в J. Phys. Chem. 60(1956), 955-957 by Iler, R.K. & Dalton, R.L.

S-величина зависит от содержания диоксида кремния, вязкости и плотности частиц коллоидного диоксида кремния. Высокая S-величина указывает на низкое содержание микрогеля. S-величина представляет собой количество SiO2 в процентах по массе, присутствующего в дисперсной фазе, например, золя диоксида кремния. Степень микрогеля могут контролировать в процессе способа получения, как дополнительно описано, например, в патенте США 5368833.

Частицы коллоидного диоксида кремния, также известные как золи диоксида кремния в настоящем описании, могут быть получены из различных исходных материалов, например, из осажденного диоксида кремния, микрокремнезема (микросилика), пирогенного диоксида кремния (белая сажа) или силикагелей с достаточной чистотой и их смесей после их стандартной обработки; они могут быть силанизированными с помощью способа, описанного в WO2004/035474. Золь диоксида кремния могут также обычно получить из жидкого стекла, как описано, например, в патенте США 5368833, которое могут получить из песка, соды или других исходных материалов. ТЭОС (Тетраэтилортосиликат) также могут использовать в качестве источника для получения золя диоксида кремния.

Частицы коллоидного диоксида кремния могут быть модифицированы любым подходящим соединением силана. Например, трис-(триметокси)силан, октилтриэтоксисилан, метилтриэтоксисилан, метилтриметоксисилан; бис-(3-[триэтоксисилил]пропил)полисульфид, бета-(3,4-эпоксициклогексил)этилтриметоксисилан, гамма-метакрилоксипропилтриметоксисилан, гамма-метакрилоксипропилтриизопропоксисилан, гамма-метакрилоксипропилтриэтоксисилан, октилтриметилоксисилан, этилтриметоксисилан, пропилтриэтоксисилан, фенилтриметоксисилан, циклогексилтриметоксисилан, циклогексилтриэтоксисилан, диметилдиметоксисилан, 3-хлорпропилтриэтоксисилан, 3-метакрилоксипропилтриметоксисилан, изо-бутилтриэтоксисилан, триметилэтоксисилан, фенилдиметилэтоксисилан; силаны, содержащие эпоксигруппу (эпоксисилан), предпочтительно глицидокси- и/или глицидоксипропильную группу, такие как гамма-глицидоксипропилтриметоксисилан, гамма-глицидоксипропилметилдиэтоксисилан, (3-глицидоксипропил)триэтоксисилан, (3-глицидоксипропил)гексилтриметоксисилан, бета-(3,4-эпоксициклогексил)этилтриэтоксисилан; силаны, содержащие винильную группу, такие как винилтриэтоксисилан, винилтриметоксисилан, винил-трис-(2-метоксиэтокси)силан, винилметилдиметоксисилан, винилтриизопропоксисилан; гексаметилдисилоксан, триметилсилилхлорид, винилтриэтоксисилан, гексаметилдисилазан и их смеси. В соответствии с одним вариантом осуществления могут использовать соединения силана с меркапто функциональными группами, например, 3-меркаптопропилтриметоксисилан, 3-меркаптопропилтриэтоксисилан, HS(CH2)3, Si(OCH3)3, меркаптосилан, содержащий, по меньшей мере, одну гидроксиалкоксисилильную группу и/или циклическую диалкоксисилильную группу, гамма-меркаптопропилтриметоксисилан, гамма-меркаптопропилтриэтоксисилан, гамма-меркаптопропилтриметоксисилан.

В соответствии с одним вариантом осуществления могут использовать соединения силана с амидо-функциональными группами, например, (мет)акриламидными группами; уреидо-функциональными группами, амино-функциональными группами, функциональными группами сложного эфира и/или изоцианатными функциональными группами, такие как трис-[3-(триметоксисилил)пропил]изоцианурат. Подходящие силаны с уреидо-функциональными группами включают β-уреидоэтилтриметоксисилан, β-уреидоэтилтриэтоксисилан, γ-уреидоэтилтриметоксисилан и/или γ-уреидопропилтриэтоксисилан. Соединения силана с уреидо-функциональными группами могут иметь структуру B(4-n)-Si-(A-N(H)-C(O)-NH2)n, в которой А представляет собой алкиленовую группу, содержащую от 1 до приблизительно 8 атомов углерода, В представляет собой гидроксильную или алкоксигруппу, содержащую от 1 до приблизительно 8 атомов углерода, и n представляет собой целое число от 1 до 3 при условии, что если n представляет собой 1 или 2, каждый В может быть одинаковым или различным.

Предпочтительно используют силан, содержащий эпоксигруппу, наиболее предпочтительно глицидокси и/или глицидоксипропильную группу, такую как гамма-глицидоксипропилтриметоксисилан, гамма-глицидоксипропилметилдиэтоксисилан, (3-глицидоксипропил)триэтоксисилан.

В соответствии с одним вариантом осуществления силан с амино-функциональными группами может представлять собой, например, аминометилтриэтоксисилан, N-(β-аминоэтил)аминометилтриметоксисилан, аминометилметилдиэтоксисилан, N-(β-аминоэтил)метилтриэтоксисилан, γ-аминопропилтриэтоксисилан, γ-аминопропилметилдиэтоксисилан, γ-аминоизобутилтриметоксисилан, N-(β-аминоэтил)-γ-аминопропилтриметоксисилан и N-(β-аминоэтил)-γ-аминопропилметилдиметоксисилан. Дополнительные примеры вышеуказанных функциональных групп силана, которые можно использовать, включают упомянутые в патенте США 5928790 и патенте США 4927749, включенные в настоящее описание посредством ссылки.

В соответствии с одним вариантом осуществления соединение силана является мономерным. В соответствии с одним вариантом осуществления соединение силана является олигомерным.

Для получения частиц силанизированного коллоидного диоксида кремния соединения силана и частицы коллоидного диоксида кремния могут непрерывно перемешивать, например, в водной фазе, например, при температуре от приблизительно 20 до приблизительно 95, такой как от приблизительно 50 до приблизительно 75 или от приблизительно 60 до приблизительно 70ºС. Силан, например, медленно добавляют к частицам диоксида кремния при интенсивном перемешивании при температуре выше приблизительно 60ºС и при контролируемой скорости, которая соответственно представляет собой от приблизительно 0,01 до приблизительно 100, такой как от приблизительно 0,1 до приблизительно 10, от приблизительно 0,5 до приблизительно 5 или от приблизительно 1 до приблизительно 2 молекул силана на нм2 площади поверхности коллоидного диоксида кремния (на частицы коллоидного диоксида кремния) и часе. Добавление силана могут продолжать в течение любого подходящего времени в зависимости от скорости добавления, количества силана, которое добавляют, и степени желаемого силилирования. Однако добавление силана могут продолжать до приблизительно 5 часов или до приблизительно 2 часов, пока не будет добавлено подходящее количество соединений силана. В соответствии с одним вариантом осуществления добавляют от приблизительно 0,1 до приблизительно 6, например от приблизительно 0,3 до приблизительно 3 или от приблизительно 1 до приблизительно 2 молекул силана на нм2 площади поверхности частиц коллоидного диоксида кремния. Непрерывное добавление силана к коллоидным частицам может быть наиболее важно при получении высококонцентрированных дисперсий силанизированного диоксида кремния, имеющих содержание диоксида кремния до приблизительно 80 масс.%.

В соответствии с одним вариантом осуществления силан может быть разбавлен перед его смешиванием с частицами коллоидного диоксида кремния, например, водой с образованием предварительной смеси силана и воды, соответственно в массовом соотношении от приблизительно 1:8 до приблизительно 8:1, от приблизительно 3:1 до приблизительно 1:3 или от приблизительно 1,5:1 до приблизительно 1:1,5. Результирующий раствор силан-вода по существу является прозрачным и стабильным и легко смешивается с частицами коллоидного диоксида кремния.

В соответствии с одним вариантом осуществления массовое отношение силана к диоксиду кремния в дисперсии может представлять собой от приблизительно 0,01 до приблизительно 1,5, предпочтительно от приблизительно 0,05 до приблизительно 1, такое как от 0,05 до 0,4 и более предпочтительно от приблизительно 0,1 до приблизительно 0,5, или от приблизительно 0,2 до приблизительно 0,4, или от приблизительно 0,2 до приблизительно 0,3.

Дополнительные подходящие варианты осуществления силана, коллоидного диоксида кремния и получения силанизированного диоксида кремния описаны в ЕР 1554221 В1. Предпочтительно частицы силанизированного коллоидного диоксида кремния могут оставаться стабильно диспергированными, т.е. оставаться коллоидно диспергированными без гелеобразования или осаждения при нормальных условиях хранения при температуре от 15 до 35°С в течение периода, по меньшей мере, 2 месяцев, предпочтительно, по меньшей мере, 4 месяцев и наиболее предпочтительно в течение, по меньшей мере, 6 месяцев. Предпочтительно композиция в соответствии с заявленным изобретением также может оставаться стабильной, т.е. без гелеобразования или осаждения при нормальных условиях хранения при температуре от 15 до 35°С в течение периода, по меньшей мере, 2 месяцев, предпочтительно, по меньшей мере, 4 месяцев и наиболее предпочтительно в течение, по меньшей мере, 6 месяцев или наиболее предпочтительно 1 года.

Кроющие композиции могут изменяться с различными типами и количествами пигментов, связующих веществ, добавок и жидкостей-носителей. Различия в кроющих композициях обеспечивают характеристики пленки, особым образом установленные для части и ее конечного применения. Часто один тип покрытия не может быть составлен для обеспечения всех желаемых свойств. Несколько слоев различных материалов для покрытия может быть применено к поверхности для образования покрывающей пленки, которая полностью защищает часть. Первый слой обычно называют грунтовочным слоем, или грунтовкой, и конечные слои называют верхними слоями покрытия. Независимо от состава для покрытия или количества нанесенных слоев, соответствующее получение, методики применения и процессы отверждения могут быть необходимы для достижения желаемых характеристик покрытия.

В соответствии с одним вариантом осуществления в зависимости от применения покрытия кроющая композиция содержит несколько связующих веществ, например, два или три связующих вещества в комбинации. В соответствии с одним вариантом осуществления кроющая композиция содержит частицы пигмента, которые обычно представляют собой часть красителя кроющей композиции, например, оксид титана. Пигмент могут также использовать для обеспечения защиты от коррозии, стабильности при ультрафиолетовом (УФ) излучении или для защиты от грибков, плесени и бактерий. Другие могут быть использованы для их проводящей способности, текстуры или металлического или перламутрового внешнего вида. В соответствии с одним вариантом осуществления кроющая композиция содержит наполнитель, например, тальк и карбонат кальция, который может быть использован для снижения стоимости краски, полученной из дисперсии для покрытия (краски). В соответствии с одним вариантом осуществления наполнитель и/или пигмент присутствует в кроющей композиции в количестве в диапазоне от приблизительно 10 до приблизительно 80, например от приблизительно 20 до приблизительно 60 или от приблизительно 30 до приблизительно 50 масс.%, исходя из массы сухой или без жидкости-носителя композиции.

В соответствии с одним вариантом осуществления кроющая композиция содержит загуститель для регулирования вязкости краски. В соответствии с одним вариантом осуществления загуститель присутствует в кроющей композиции в количестве от приблизительно 0,1 до приблизительно 2 масс.%, исходя из массы сухой или без жидкости-носителя композиции. В соответствии с одним вариантом осуществления еще дополнительные добавки могут присутствовать, которые обычно представляют собой низкомолекулярные химические вещества в составах для покрытия, которые позволяют покрытиям выполнять определенные функции, но не вносят вклад в окрашивание. Непигментные добавки включают стабилизаторы для блокирования воздействия ультрафиолетового излучения или тепла, добавки для отверждения для ускорения реакции сшивания, сорастворители для увеличения вязкости или пластификаторы для улучшения равномерного покрытия. В соответствии с одним вариантом осуществления стабилизатор присутствует в композиции в количестве от приблизительно 0,1 до приблизительно 3 масс.%, исходя из массы сухой или без жидкости-носителя композиции. В соответствии с одним вариантом осуществления отверждающий агент, такой как УФ-инициатор присутствует в кроющей композиции в количестве от приблизительно 0,1 до приблизительно 1 масс.%, исходя из массы сухой или без растворителя композиции.

Изобретение также относится к способу получения кроющей композиции, включающему смешивание:

а) частиц силанизированного коллоидного диоксида кремния; и

б) связующего вещества, содержащего алкид; и

в) жидкости-носителя,

в котором по существу не добавляют сиккатив на основе кобальта.

Предпочтительно количества смешанных компонентов а-с представляют собой, как определено в настоящем описании выше, для того чтобы привести к желаемым пропорциям заявленной композиции, как определено в настоящем описании. В частности, в соответствии с одним вариантом осуществления содержание металла сиккатива на основе кобальта или другого активного сиккатива, как определено в настоящем описании, добавленного в композицию, представляет собой менее 200 ч./млн, например менее чем 20 ч./млн или менее 2 ч./млн, основываясь на массе связующего вещества, содержащего алкид, или общей массе связующего вещества полученной композиции. В соответствии с одним вариантом осуществления активный сиккатив не добавляют в кроющую композицию. В соответствии с одним вариантом осуществления вспомогательный сиккатив, как определено в настоящем описании, добавляют в композицию предпочтительно в количествах, как описано в настоящей заявке, приводя к количеству менее 100, например менее 10 или менее 1 ч./млн, основываясь на массе связующего вещества, содержащего алкид, или общей массе связующего вещества. В соответствии с одним вариантом осуществления частицы силанизированного коллоидного диоксида кремния добавляют в состав для покрытия в количестве в диапазоне от приблизительно 1 до приблизительно 50, например от приблизительно 2 до приблизительно 25, например от приблизительно 5 до приблизительно 20 или от приблизительно 8 до приблизительно 15 масс.%, исходя из массы результирующей общей сухой или без жидкости-носителя композиции. В соответствии с одним вариантом осуществления частицы силанизированного коллоидного диоксида кремния и связующее вещество, содержащее алкид, или общее количество связующего вещества добавляют в массовом соотношении силанизированного диоксида кремния к связующему веществу в пределах от приблизительно 0,05 до приблизительно 2. В соответствии с одним вариантом осуществления частицы диоксида кремния и связующее вещество, содержащее алкид, перемешивают в водной дисперсии. В соответствии с одним вариантом осуществления частицы диоксида кремния и связующее вещество, содержащее алкид, перемешивают при температуре в диапазоне от приблизительно 20 до приблизительно 90°С, например от приблизительно 20 до приблизительно 35°С. Изобретение также относится к кроющей композиции, полученной из способа, как определено в настоящем описании.

Изобретение также относится к применению кроющей композиции для нанесения покрытия на подложку, например, дерево, пластмассовую подложку, цементную подложку, кирпичную подложку, керамический материал, металлическую подложку, минеральную подложку или подобное. Как правило, кроющая композиция превращается в поверхностный слой подложки с помощью сушки при подходящих условиях, например, с помощью простого испарения растворителя или сушки на воздухе при температуре окружающей среды или слегка повышенной температуре.

Изобретение описано таким образом, очевидно, что может быть изменено многими способами. Такие вариации не следует рассматривать как отступление от сущности и объема настоящего изобретения и все такие модификации, как должно быть очевидно специалисту в данной области техники, должны быть включены в объем формулы изобретения. Тогда как примеры в настоящем описании ниже обеспечивают более конкретные подробности реакций, следующие общие принципы могут быть раскрыты в настоящем описании. Следующие примеры дополнительно иллюстрируют, как описанное изобретение может быть выполнено без ограничения его объема.

Все части и процентные содержания относятся к части и процентам по массе, если не указано иначе.

Примеры

Состав компонентов 1-6 получали с помощью смешивания компонентов в заданных количествах для образования абразивной пасты, которую измельчали в течение 20 минут с помощью Dispermat® CV, оборудованного дискообразной мешалкой, вращающейся с радиальной скоростью 20 м/с. В дальнейшем компоненты 7-11 разбавляли в абразивной пасте при заданных количествах при легком перемешивании с помощью мешалки.

части

Byk 093 представляет собой противовспенивающее вещество. Coadis BR95 представляет собой диспергирующее вещество для систем алкидных эмульсий. CoapurXS22 представляет собой полиуретановый загуститель. Kronos представляет собой пигмент диоксида титана. AquaflowTM представляет собой загущающую добавку для применения декоративного покрытия на водной основе. SER AD FA 179 представляет собой противовспениватель/увлажняющий агент. Additol VXW 6206 (сиккатив) представляет собой осушающий реагент, содержащий кобальт. SYNAQUA 4804 представляет собой эмульсию тощей алкидной смолы. Omyacoat® 850 OG означает карбонат кальция, выпускаемый компанией OMYA ®, который представляет собой определенное диспергирующее вещество для систем алкидных эмульсий. Octa-Soligen Zirconium 10® aqua представляет собой содержащий цирконий без кобальта сиккатив.

Продукты диоксида кремния (Bindzil® CC301 и Bindzil® CC401, Bindzil® CC151, Bindzil ®CC302) смешивали с составом краски. Краску А образец получали с помощью добавления 1,5 масс.%, исходя из сухой смолы Additol VXW 6206 (содержащий кобальт сиккатив) к составу таблицы 1 (Краска А). Кроме того, использовали образец без Bindzil и содержащего кобальт сиккатива (Краска B). Кроме того, краску С (образец) получали с помощью добавления агента сиккатива: Octa-Soligen Zirconium 10 aqua (содержащий цирконий без кобальта сиккатив), 0,15 масс.% металла Zr (равный 1,5 масс.% продукта Octa-Soligen), исходя из сухой смолы (к составу таблицы 1 (Краска С). Кроме того, дополнительные композиции из состава краски получали с помощью добавления продуктов Bindzil CC в соответствии с нижеследующим:

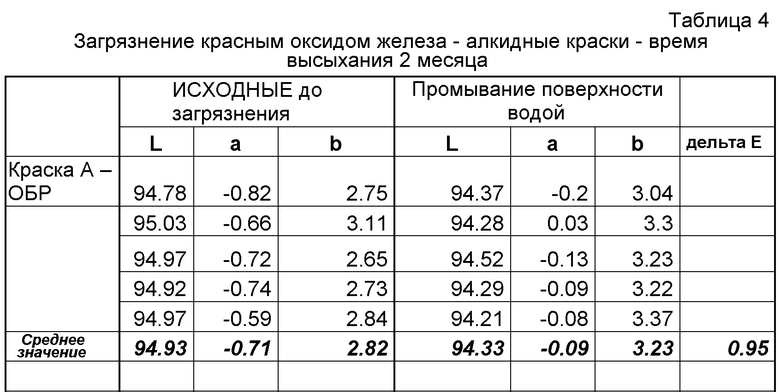

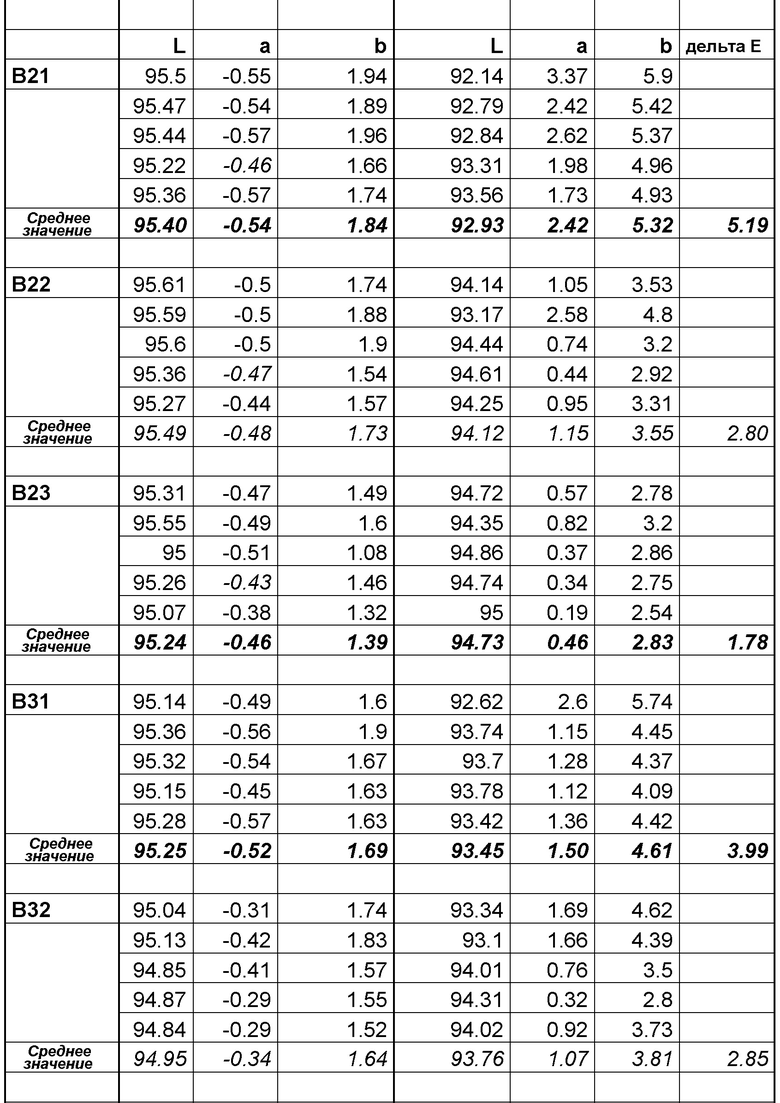

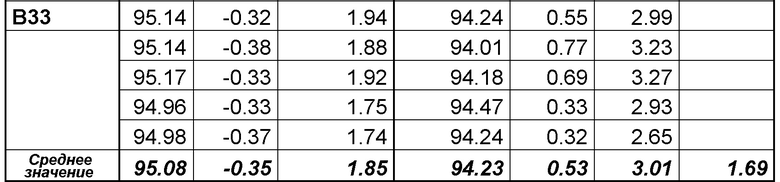

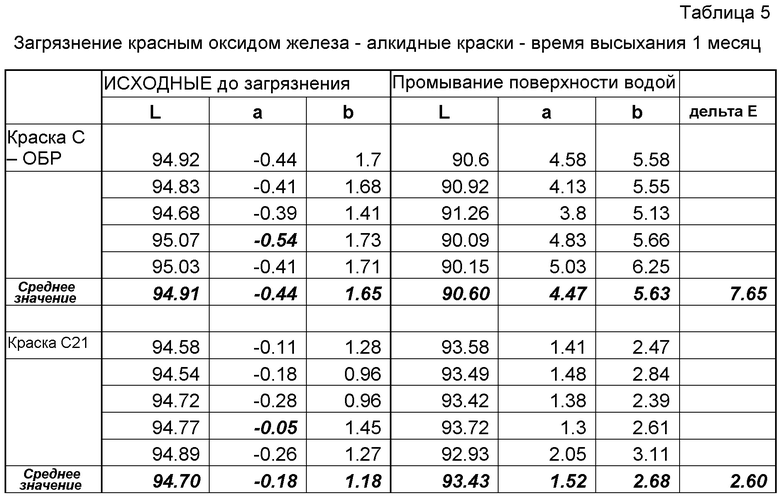

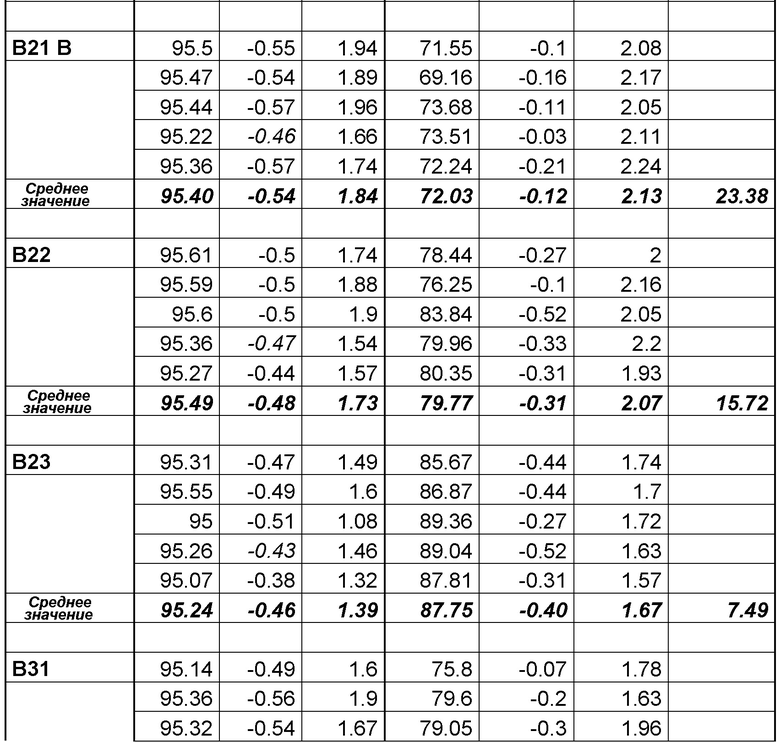

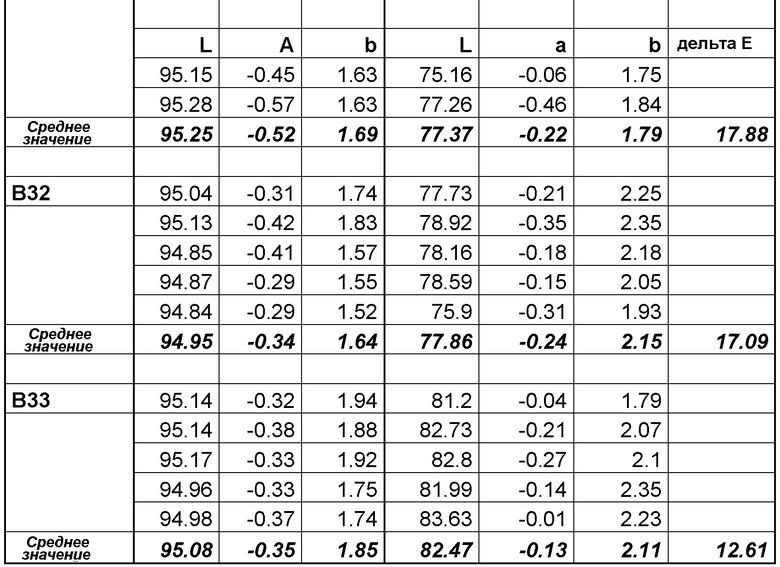

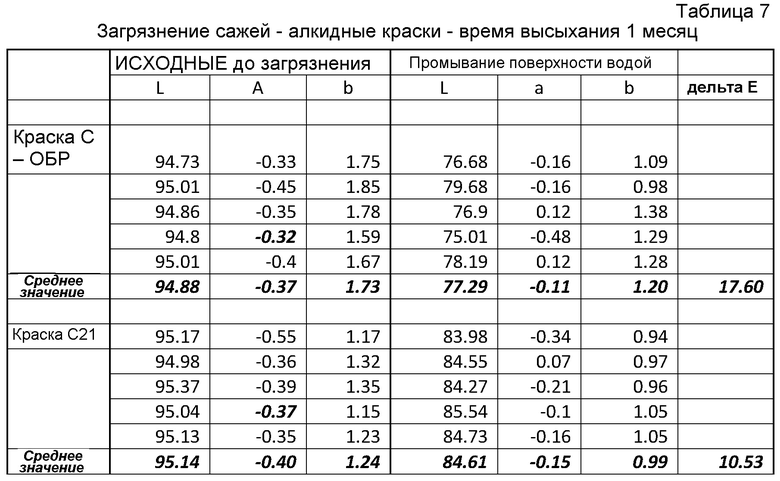

Исследования задерживания грязи (DPU)

Исследования DPU проводили с применением красок с помощью кисточки на подложке из сосновой древесины в два слоя (24 часа между применениями двух слоев). Через 1 и 2 месяца высыхания при комнатной температуре поверхности загрязняли или раствором на водной основе с красным оксидом железа, или раствором на водной основе с сажей, как указано ниже. Загрязнение наносили с помощью распыления. Загрязненные системы в дальнейшем оставляли высыхать 24 часа при комнатной температуре. Загрязненные поверхности промывали водой. Использовали систему цветов CIELAB и величины L, a, b и дельта E определяли, как описано в Applications Note, Insight on Color, Vol.8, 9 from Hunter Associates Laboratory (www.hunterlab.com/appnotes/an07_96a.pdf) and Chromameter manual CR-200, p.71-75

www.konicaminolta.com/content/download/4728/34959/CR-200.PDF.

Загрязняющие растворы

- Красный оксид железа - 1 грамм пигмента + 200 мл воды.

- Сажа (PRINTEX G) - 1 грамм пигмента + 200 мл воды.

Из вышеуказанных результатов в таблицах 4-7 можно ясно увидеть, что эффект пожелтения покрытия сокращается для составов красок, содержащих Bindzil, как указано с помощью величин b до загрязнения по сравнению с красками А и B (образцы). Кроме того, можно отметить, что величина b после промывания поверхности водой поддерживается на низком уровне, чем в красках без Bindzil и сиккатива, которая указывает допустимые величины b, полученные также после промывания водой. Дополнительно, задерживание грязи измеряют как общую разницу в цвете, дельта E значительно уменьшается и, следовательно, устойчивость к задерживанию грязи увеличивается для образцов, содержащих силанизированный коллоидный диоксид кремния по отношению к составу В и в некоторых случаях достигает того же уровня, как содержащий сиккатив состав А. Это верно для обоих типов загрязнения; гидрофильного загрязнения оксидом железа и гидрофобного загрязнения сажей.

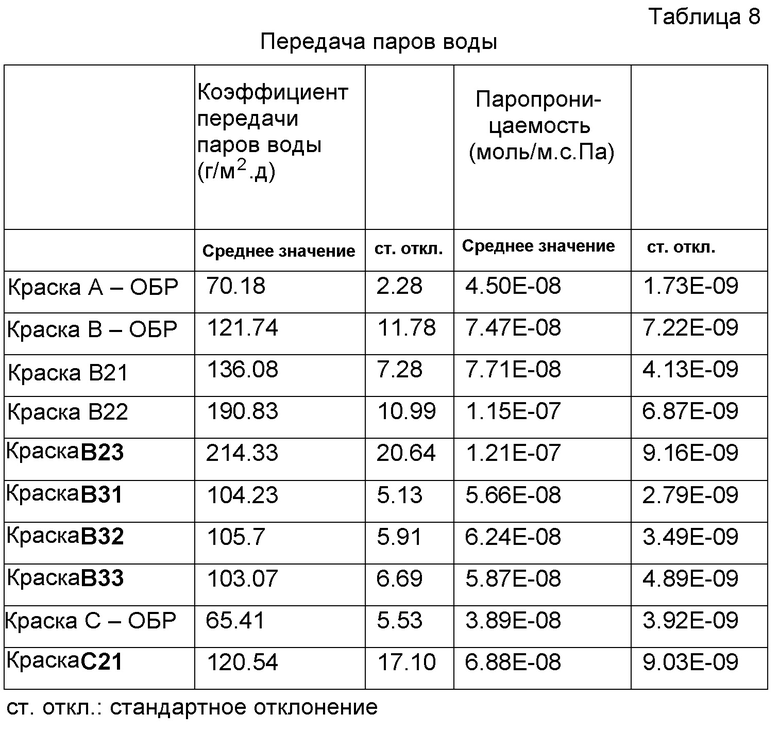

Паропроницаемость

Паропроницаемость определяли в соответствии с ИСО 7783-1 (Определение скорости передачи паров воды - часть 1: Метод чашек для свободных пленок). Краски наносили на лист тефлона. Толщина сухой пленки представляла собой приблизительно 70 мкм. Измерения проницаемости проводили на семи дисках для каждой краски после 14 дней высыхания при комнатной температуре. Коэффициент передачи паров воды и паропроницаемость рассчитывали из скорости изменения массы комплекта чаш в соответствии с формулой, подробно описанной в стандарте ИСО, и представляли в Таблице 8 ниже.

Ясно видно из всех образцов, что настоящее изобретение превосходит содержащие сиккатив образцы (образцы А и С) в отношении передачи паров воды.

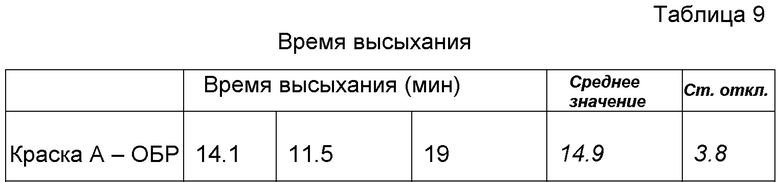

Время высыхания

Время высыхания измеряли в соответствии с ASTM 5896. 120 мкм (толщина влажного слоя) пленки наносили на стекло для определения времени высыхания. Это описывает метод исследования для измерения времени сушки или отверждения при образовании пленки органических покрытий с использованием механических устройств для записи. Механические устройства для записи предоставляли важные результаты для красок, которые высыхали без образования пленки на поверхности краски. Рассматриваемое время как время высыхания представляет собой время, для которого игла устройства для записи не отмечает больше поверхность пленки краски, оно связано с общим заполнением пленок. Следует отметить, что постоянный след (очень незначительно) остается на поверхности краски во всех случаях, даже когда присутствует сиккатив. Регистрируемое время высыхания измеряли в трех параллельных определениях, они представлены в Таблице 9.

Следующие результаты показали, что время высыхания по существу сохраняется даже при отсутствии металлического сиккатива. Добавление силанизированного диоксида кремния во многих случаях сокращает время высыхания краски по отношению к краске B и образцы, содержащие Bindzil СС401, имели почти такое же короткое время высыхания, как содержащий сиккатив состав, краска А.

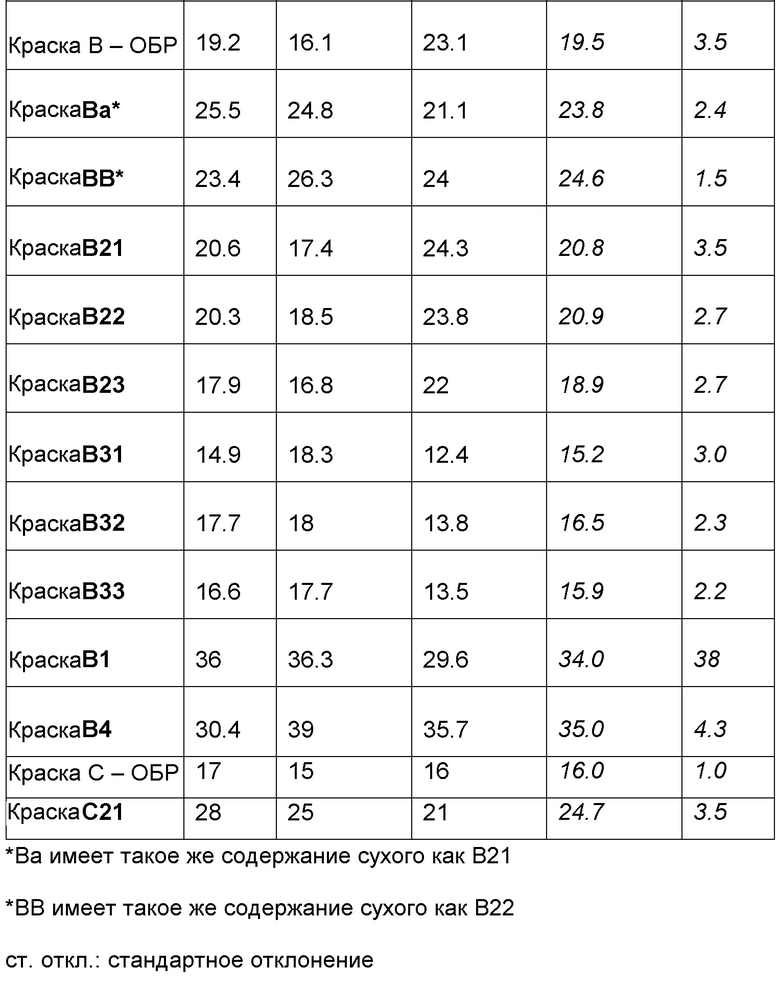

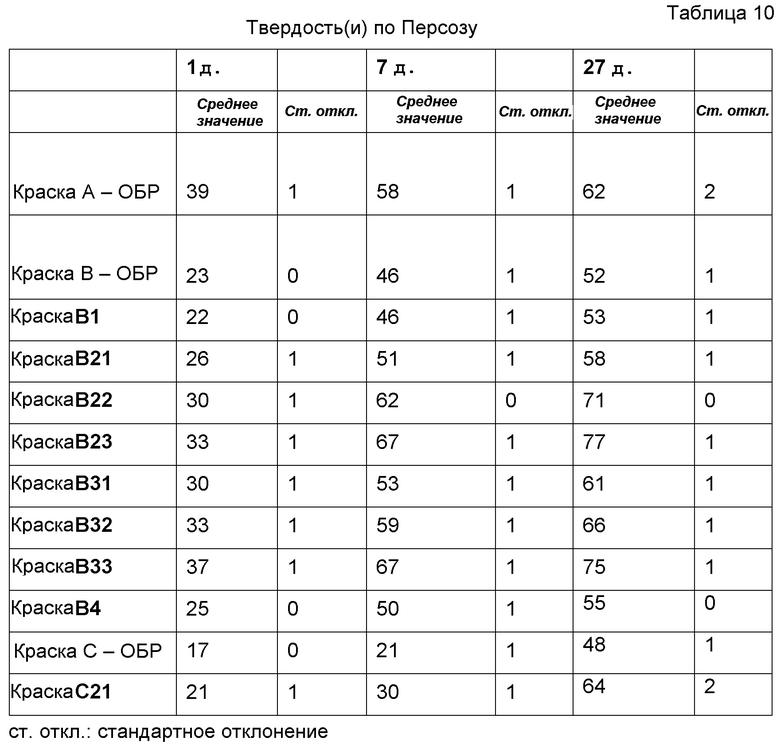

Испытания на твердость

Твердость составов исследовали в соответствии с EN ИСО 1522. Краски наносили на луженую сталь (150 мкм толщина влажного слоя). Приведенные ниже результаты указывают на твердость по результатам измерения твердости по Персозу (в секундах) через 1, 7 и 27 дней соответственно. Твердость по Персозу различных красок, перечисленных в Таблице 10, определяли при 20°С и относительной влажности 50%, и каждое значение представляет собой среднее из 5 измеренных значений. Следует отметить, что твердость, по существу, сохраняется или улучшается, учитывая содержащий сиккатив образец.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСПЕРСИОННАЯ КРАСКА | 2013 |

|

RU2638382C2 |

| КОМПОЗИЦИЯ ПОКРЫТИЯ, СОДЕРЖАЩАЯ АЛКИДНУЮ СМОЛУ И СИККАТИВ | 2015 |

|

RU2688842C2 |

| ДИСПЕРСИЯ ПИГМЕНТА | 2007 |

|

RU2455326C2 |

| ОБЕЗЖИРИВАЮЩАЯ КОМПОЗИЦИЯ, ОБРАЗУЮЩАЯ МАЛОЕ ЧИСЛО ПОЛОС | 2011 |

|

RU2588127C2 |

| ВОДНАЯ ДИСПЕРСИЯ ДИОКСИДА КРЕМНИЯ | 2010 |

|

RU2576617C2 |

| КОМПОЗИЦИЯ ПОКРЫТИЯ "ВОДА В МАСЛЕ" | 2019 |

|

RU2769904C1 |

| КОМПОЗИЦИЯ ПОКРЫТИЯ "ВОДА В МАСЛЕ" | 2019 |

|

RU2772244C1 |

| ВОДНЫЕ ГИБРИДНЫЕ ДИСПЕРСИИ | 2009 |

|

RU2532908C2 |

| ВОДНАЯ ДИСПЕРСИЯ СИЛАНИРОВАННОГО ДИОКСИДА КРЕМНИЯ | 2010 |

|

RU2522348C2 |

| КОЛЛОИДНАЯ ДИСПЕРСИЯ ДИОКСИДА КРЕМНИЯ | 2003 |

|

RU2282585C2 |

Настоящее изобретение относится к кроющей композиции, например к дисперсии или эмульсии, способу получения и к применению кроющей композиции для образования пленок краски на подложках. Описана кроющая композиция, содержащая: а) частицы силанизированного коллоидного диоксида кремния, имеющие средний диаметр частиц в диапазоне от 2 до 150 нм и массовое отношение силана к диоксиду кремния в диапазоне от 0,05 до 0,4; б) связующее вещество, содержащее алкид, где данное связующее вещество представляет собой эмульсию тощей алкидной смолы; в) жидкость-носитель, выбранную из воды, в которой содержание кобальта из сиккатива на основе кобальта в композиции составляет менее 200 ч./млн в расчете на массу связующего вещества, содержащего алкид. Также описан способ получения и применения кроющей композиции. Технический результат: получение кроющей композиции, повышающей проницаемость паров пленки. 3 н. и 6 з.п. ф-лы, 10 табл.

1. Кроющая композиция, содержащая:

а) частицы силанизированного коллоидного диоксида кремния, имеющие средний диаметр частиц в диапазоне от 2 до 150 нм и массовое отношение силана к диоксиду кремния в диапазоне от 0,05 до 0,4;

б) связующее вещество, содержащее алкид, где данное связующее вещество представляет собой эмульсию тощей алкидной смолы;

в) жидкость-носитель, выбранную из воды,

в которой содержание кобальта из сиккатива на основе кобальта в композиции составляет менее 200 ч./млн в расчете на массу связующего вещества, содержащего алкид.

2. Композиция по п. 1, в которой композиция содержит кобальт в количестве менее 100 ч./млн в расчете на массу связующего вещества, содержащего алкид.

3. Композиция по п. 1 или 2, в которой частицы коллоидного диоксида кремния имеют размер в диапазоне от приблизительно 6 до приблизительно 12 нм.

4. Композиция по п. 1 или 2, в которой массовое отношение частиц силанизированного коллоидного диоксида кремния к связующему веществу, содержащему алкид, находится в диапазоне от приблизительно 0,05 до приблизительно 2.

5. Композиция по п. 1 или 2, где композиция представляет собой водную дисперсию.

6. Композиция по п. 1 или 2, в которой частицы силанизированного коллоидного диоксида кремния присутствуют в композиции в количестве от приблизительно 2 до приблизительно 25 мас.% в расчете на массу сухой или не содержащей жидкости-носителя композиции.

7. Способ получения кроющей композиции, включающий смешивание

а) частиц силанизированного коллоидного диоксида кремния, имеющих средний диаметр частиц в диапазоне от 2 до 150 нм и массовое отношение силана к диоксиду кремния от 0,05 до 0,4; и

б) связующего вещества, содержащего алкид, где данное связующее вещество представляет собой эмульсию тощей алкидной смолы; и

в) жидкости-носителя, выбранной из воды,

в котором содержание кобальта в сиккативе на основе кобальта, добавляемом в композицию, составляет менее 200 ч./млн в расчете на массу связующего вещества, содержащего алкид, в кроющей композиции.

8. Способ по п. 7, в котором частицы силанизированного коллоидного диоксида кремния и связующее вещество, содержащее алкид, добавляют в массовом отношении силанизированного диоксида кремния к связующему веществу в диапазоне от приблизительно 0,05 до приблизительно 2.

9. Применение кроющей композиции по любому из пп. 1-6 для покрытия подложки.

| WO 2010057124 A2, 20.05 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| WO 2010053729 A1,14.05.2010 | |||

| КОМПОЗИЦИЯ ПОКРЫТИЯ, ПРЕМИКС, ПОДЛОЖКА С ПОКРЫТИЕМ, СПОСОБ ПОЛУЧЕНИЯ ПОДЛОЖКИ, СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ПОКРЫТИЯ | 1997 |

|

RU2182161C2 |

Авторы

Даты

2017-01-10—Публикация

2012-03-23—Подача