Область техники, к которой относится изобретение

Настоящее изобретение относится к двигателю внутреннего сгорания, содержащему по меньшей мере одну головку цилиндров, четыре цилиндра с линейным расположением вдоль продольной оси указанной по меньшей мере одной головки цилиндров и коленчатый вал, который принадлежит кривошипному приводу и который для каждого цилиндра содержит кривошип, поставленный в соответствие указанному цилиндру, причем кривошипы коленчатого вала разнесены друг относительно друга вдоль продольной оси коленчатого вала, и каждый цилиндр содержит по меньшей мере одно выпускное отверстие для выпуска отработавших газов из цилиндра через выпускную систему, для чего к каждому выпускному отверстию примыкает выпускная магистраль, цилиндры организованы в две группы, причем в каждом случае один внешний цилиндр и примыкающий к нему внутренний цилиндр образуют группу, и выпускные магистрали цилиндров слиты вместе, чтобы получить общую выпускную магистраль, так что поэтапно сформирован выпускной коллектор, при этом в каждом случае выпускные магистрали каждой группы цилиндров сливаются вместе, чтобы образовалась частичная выпускная магистраль, а затем происходит слияние двух частичных выпускных магистралей двух групп цилиндров и формируется общая выпускная магистраль.

Изобретение также относится к способу работы двигателя внутреннего сгорания вышеописанного типа.

Уровень техники

Двигатель внутреннего сгорания вышеописанного типа используется в качестве привода автомобилей. В контексте настоящего изобретения термин «двигатель внутреннего сгорания» охватывает, в частности, двигатели с зажиганием, но также и дизельные двигатели и гибридные двигатели внутреннего сгорания, то есть двигатели внутреннего сгорания, которые работают с использованием гибридного (комбинированного) процесса воспламенения.

Двигатели внутреннего сгорания содержат блок цилиндров и головку цилиндров, которые соединены или могут быть соединены друг с другом, чтобы образовались индивидуальные цилиндры, иными словами - камеры сгорания. Отдельные компоненты будут кратко рассмотрены ниже.

Для размещения поршней или гильз цилиндров в блоке цилиндров имеется соответствующее число отверстий под цилиндры - расточек. Движение поршня каждого цилиндра двигателя внутреннего сгорания задается в осевом направлении в гильзе цилиндра, при этом поршень вместе с гильзой цилиндра и головкой цилиндра определяет границы камеры сгорания цилиндра. В данном случае, головка поршня образует часть внутренней стенки камеры сгорания и вместе с поршневыми кольцами герметизирует камеру сгорания по отношению к блоку цилиндров или картеру, так чтобы никакие отработавшие газы или воздух, участвующий в сгорании, не проникали в картер и никакое масло не проникало в камеру сгорания.

Поршень служит для передачи сил давления газа, образующегося при сгорании, на коленчатый вал. С этой целью поршень посредством поршневого пальца шарнирно соединен с шатуном, который в свою очередь подвижным образом соединен с коленчатым валом в области кривошипа.

Установленный в картере коленчатый вал принимает усилия от шатунов, которые состоят из сил давления газа, образующегося в результате сгорания топлива в камере сгорания, и массовых сил, возникающих в результате неравномерного движения частей двигателя. В данном случае, возвратно-поступательное движение поршней преобразуется во вращательное движение коленчатого вала. Коленчатый вал передает крутящий момент в трансмиссию.

Современные двигатели внутреннего сгорания работают исключительно с использованием четырехтактного рабочего цикла. В процессе смены заряда производится выпуск отработавших газов через выпускные отверстия по меньшей мере четырех цилиндров, при этом через впускные отверстия происходит заполнение (зарядка) камер сгорания свежей смесью или воздушным зарядом. Чтобы управлять сменой заряда, двигателю внутреннего сгорания необходимы управляющие элементы и исполнительные устройства для приведения в действие указанных управляющих элементов. Для управления сменой заряда в четырехтактных двигателях в качестве управляющих элементов почти во всех случаях используются тарельчатые (подъемные) клапаны, которые при работе двигателя внутреннего сгорания совершают возвратно-поступательное движение и таким образом открывают и закрывают впускные и выпускные отверстия. Исполнительный механизм, необходимый для перемещения клапанов, включая сами клапаны, называют приводом клапанов. Для размещения привода клапанов, как правило, служит указанная по меньшей мере одна головка цилиндров.

Назначение привода клапанов - открывать и закрывать впускные и выпускные отверстия цилиндров в надлежащие моменты времени, при этом стремятся обеспечить быстрое открывание максимально возможных сечений потока, чтобы снизить потери на дросселирование втекающего и истекающего газовых потоков, а также, чтобы обеспечить наилучший возможный заряд камер сгорания свежей смесью и эффективный, т.е. полный выпуск отработавших газов. Поэтому цилиндры часто оснащают несколькими впускными и выпускными отверстиями.

В существующих конструкциях впускные патрубки, которые ведут к впускным отверстиям, и выпускные патрубки, т.е. выпускные магистрали, которые присоединяются к выпускным отверстиям, по меньшей мере частично выполняют за одно целое с головкой цилиндров. Выпускные магистрали цилиндров, как правило, сливаются вместе, чтобы образовалась общая выпускная магистраль. В результате слияния выпускных магистралей с целью образования общей выпускной магистрали, получается то, что, как правило, в контексте настоящего изобретения, называется выпускным коллектором, при этом выпускной коллектор можно считать принадлежащим системе выпуска отработавших газов.

В двигателе внутреннего сгорания, соответствующем настоящему изобретению, выпускные магистрали четырех цилиндров сливаются вместе, так чтобы образовалась единая общая выпускная магистраль, чтобы получился один выпускной коллектор. В данном случае, слияние впускных магистралей цилиндров происходит поэтапно, а именно таким образом, что в каждом случае по меньшей мере одна выпускная магистраль внешнего цилиндра и по меньшей мере одна выпускная магистраль примыкающего внутреннего цилиндра сливаются вместе, чтобы образовалась частичная выпускная магистраль, а затем две сформированные таким способом частичные выпускные магистрали четырех цилиндров или двух групп цилиндров сливаются вместе, чтобы образовалась общая выпускная магистраль. Благодаря такой мере можно значительно сократить общую длину всех выпускных магистралей и таким образом объем коллектора. В данном случае, полученный выпускной коллектор может быть частично или полностью встроен по меньшей мере в одну головку цилиндров.

Явление динамических волн или флуктуации давления в системе выпуска отработавших газов являются причиной того, что цилиндры многоцилиндрового двигателя внутреннего сгорания, которые работают с термодинамическим смещением, могут влиять друг на друга, в частности мешать друг другу при смене заряда. Это может ухудшать моментные характеристики и уменьшать располагаемую мощность. Если выпускные магистрали отдельных цилиндров вывести отдельно друг от друга на сравнительно большое расстояние, то взаимное влияние цилиндров при смене заряда может быть нейтрализовано.

В основе эвакуации отработавших газов из цилиндра двигателя внутреннего сгорания во время смены заряда, в сущности, лежат два разных механизма. Когда в начале смены заряда, вблизи нижней мертвой точки выпускной клапан открывается, отработавшие газы с высокой скоростью проходят через выпускное отверстие в систему выпуска отработавших газов за счет высокого давления в цилиндре в конце сгорания топливной смеси и связанной с этим большой разности давлений между камерой сгорания и выпускным коллектором. Этот процесс истечения газа за счет давления сопровождается скачком высокого давления или ударной волной, которая распространяется по выпускной магистрали со скоростью звука, при этом в результате трения энергия волны рассеивается и давление снижается в большей или меньшей степени по мере увеличения пройденного пути в зависимости от проводящих свойств магистрали.

В дальнейшем при смене заряда, давления в цилиндре и выпускной магистрали, по существу, выравниваются, и выпуск отработавших газов происходит, по существу, за счет хода поршня.

В зависимости от конкретного варианта осуществления системы выпуска отработавших газов, волны давления, исходящие из цилиндра, распространяются не только через по меньшей мере одну выпускную магистраль указанного цилиндра, но также через выпускные магистрали других цилиндров и могут доходить до выпускного отверстия, которое находится в конце соответствующей магистрали и является открытым.

Отработавший газ, который уже был выпущен или вытеснен в выпускную магистраль в ходе смены заряда, может таким образом снова войти в цилиндр, среди прочего, конкретно за счет волны давления, исходящей из другого цилиндра.

Например, в случае четырехцилиндрового двигателя с линейным расположением цилиндров, которые работают в очередности 1-3-4-2, следствием коротких выпускных магистралей может также быть то, что четвертый цилиндр будет отрицательно влиять на третий цилиндр, который предшествует четвертому в очередности зажигания, то есть на цилиндр, который ранее получал зажигание при смене заряда, при этом прежде чем выпускные клапаны закроются, отработавший газ, исходящий из четвертого цилиндра, проходит в третий цилиндр.

Вышеописанная проблема, касающаяся взаимного влияния цилиндров при смене заряда, в большей степени относится к конструктивному построению двигателей внутреннего сгорания, потому что при конструировании выпускных коллекторов есть тенденция делать выпускные магистрали короткими.

По ряду причин предпочтительно, чтобы выпускные магистрали цилиндров, начинаясь от соответствующих выпускных отверстий и до точки объединения в выпускной коллектор, в которой выпускные магистрали сливаются вместе, чтобы образовалась общая выпускная магистраль, где происходит сбор горячих отработавших газов цилиндров, были как можно короче, например, для того, чтобы выпускной коллектор, по существу, встроить по меньшей мере в одну головку цилиндров, так чтобы слияние выпускных магистралей для формирования общей выпускной магистрали происходило в максимальной степени внутри головки цилиндров.

Во-первых, это приводит к более компактной конструкции двигателя внутреннего сгорания и более плотной упаковке двигательного агрегата в целом в двигательном отсеке. Во-вторых, имеются преимущества, связанные с затратами на изготовление и сборку, и сокращением веса, в частности в случае полного встраивания выпускного коллектора в головку цилиндров.

Кроме того, короткие выпускные магистрали могут быть благоприятны в отношении размещения и действия системы дополнительной обработки отработавших газов, которую предусматривают после цилиндров. Путь горячих отработавших газов в системах их дополнительной обработки должен быть как можно более коротким, так чтобы у отработавших газов было мало времени для остывания и указанные системы дополнительной обработки отработавших газов как можно быстрее достигали своей рабочей температуры, в частности, после запуска двигателя внутреннего сгорания из холодного состояния.

В этой связи стремятся минимизировать тепловую инерцию части отработавших газов на участке между выпускным отверстием цилиндра и системой дополнительной обработки отработавших газов, чего можно добиться путем уменьшения массы и длины указанной части, то есть путем укорочения соответствующих выпускных магистралей.

В случае двигателей внутреннего сгорания, оснащенных наддувом посредством турбонагнетателя, приводимого в действие отработавшими газами, стремятся турбину разместить как можно ближе к выпускному отверстию, т.е. к выпускным отверстиям цилиндров, чтобы, тем самым, иметь возможность оптимально использовать энтальпию горячих отработавших газов, которая определяется в значительной степени давлением и температурой отработавшего газа, и обеспечить быструю реакцию турбонагнетателя. В данном случае, также следует минимизировать тепловую инерцию и объем магистрали системы между выпускными отверстиями цилиндров и турбиной. Поэтому, в свою очередь, целесообразно укорачивать магистрали выпускной системы, например, за счет по меньшей мере частичного встраивания выпускного коллектора в головку цилиндров.

Выпускной коллектор часто встраивают в головку цилиндров, чтобы включить его в систему охлаждения, предусмотренную в головке, и чтобы не приходилось коллектор изготовлять из материалов с высокой термостойкостью, которые являются дорогостоящими.

Укорочение выпускных магистралей выпускного коллектора, например, путем встраивания в головку цилиндров, как уже говорилось, имеет ряд преимуществ, однако приводит не только к уменьшению суммарной длины всех выпускных магистралей, но также к укорочению индивидуальных выпускных магистралей, потому что указанные магистрали сливаются вместе уже непосредственно после выпускных отверстий, что приводит к тому, что проблема взаимного влияния цилиндров становится более выраженной.

Согласно вышеизложенному уровню техники, задача настоящего изобретения заключается в создании двигателя внутреннего сгорания такого типа, какой указан в преамбуле п.1 формулы изобретения, то есть двигателя обобщенного типа, в котором, во-первых, принято во внимание требование построения короткого выпускного коллектора с короткими выпускными магистралями, и, во-вторых, посредством которого можно исключить или смягчить проблему взаимного влияния цилиндров при смене заряда.

Дополнительная задача изобретения заключается в создании способа работы двигателя внутреннего сгорания указанного типа.

Раскрытие изобретения

Первая задача изобретения решается посредством двигателя внутреннего сгорания, содержащего по меньшей мере одну головку цилиндров, четыре цилиндра с линейным расположением вдоль продольной оси указанной по меньшей мере одной головки цилиндров и коленчатый вал, который принадлежит кривошипному приводу и который для каждого цилиндра содержит кривошип, поставленный в соответствие указанному цилиндру, причем кривошипы коленчатого вала разнесены друг относительно друга вдоль продольной оси коленчатого вала, причем каждый цилиндр содержит по меньшей мере одно выпускное отверстие для выпуска отработавших газов из цилиндра через выпускную систему, для чего к каждому выпускному отверстию примыкает выпускная магистраль, цилиндры организованы в две группы, причем в каждом случае один внешний цилиндр и примыкающий к нему внутренний цилиндр образуют группу, и выпускные магистрали цилиндров слиты вместе, чтобы получить общую выпускную магистраль, так что поэтапно сформирован выпускной коллектор, при этом в каждом случае выпускные магистрали каждой группы цилиндров сливаются вместе, чтобы образовалась частичная выпускная магистраль, а затем происходит слияние двух частичных выпускных магистралей двух групп цилиндров и формируется общая выпускная магистраль, причем два кривошипа коленчатого вала двух цилиндров каждой группы цилиндров не смещены друг относительно друга в круговом направлении вокруг продольной оси коленчатого вала, так что цилиндры указанной группы цилиндров механически синхронизированы друг с другом, при этом кривошипы коленчатого вала одной группы цилиндров расположены так, что смещены на 180° в круговом направлении коленчатого вала относительно кривошипов другой группы цилиндров.

Выпускные магистрали четырех цилиндров по меньшей мере одной головки цилиндров двигателя внутреннего сгорания на первом этапе сливаются в группы, точнее в пары, при этом в каждом случае один внешний цилиндр и примыкающий к нему внутренний цилиндр образуют пару цилиндров, выпускные магистрали которых сливаются вместе, чтобы образовалась частичная выпускная магистраль. Затем на втором этапе указанные частичные выпускные магистрали сливаются вместе ниже по течению отработавшего газа в системе выпуска, чтобы образовалась общая выпускная магистраль. Таким образом сокращается общая длина всех выпускных магистралей. Такое поэтапное слияние выпускных магистралей для образования общей выпускной магистрали дополнительно способствует созданию более компактной, то есть менее объемной конструкции.

В соответствии с изобретением, потоки отработавшего газа двух групп цилиндров остаются отделенными друг от друга на более протяженном участке, чем потоки отработавшего газа внутри группы. Схема с частичными выпускными магистралями и более продолжительное (в смысле длины) взаимное разделение потоков приводит к тому, что при смене заряда одна группа цилиндров не влияет или влияет менее интенсивно на другую группу цилиндров.

В силу конструктивного исполнения выпускного коллектора, в частности формирования частичных выпускных магистралей, в сущности, вполне возможно, что цилиндры одной группы при смене заряда будут мешать друг другу.

Однако в данном случае острота указанной проблемы снижается за счет надлежащего выбора очередности зажигания. С этой целью, управление четырьмя цилиндрами осуществляют таким образом, чтобы цилиндры одной группы цилиндров имели максимально возможное взаимное смещение в отношении рабочих процессов, то есть воспламенение смеси инициируют (например, путем зажигания) поочередно - то в цилиндре одной группы цилиндров, то в цилиндре другой группы цилиндров. В данном случае полезными могут быть варианты осуществления способа, при которых зажигание в цилиндрах осуществляют в последовательности 1-3-2-4 или в последовательности 1-4-2-3. Нумерация цилиндров двигателей внутреннего сгорания определена стандартом DIN 73021. В случае двигателей с линейным расположением цилиндров, цилиндры нумеруются последовательно.

В каждом случае зажигание на цилиндры подают через интервалы, соответствующие 180° угла поворота коленчатого вала, начиная с первого цилиндра, т.е. фазы зажигания в градусах угла поворота коленчатого вала следующие 0-180-360-540. Вследствие этого, цилиндры, относящиеся к одной группе цилиндров, имеют термодинамическое смещение 360° угла поворота коленчатого вала. Если принять во внимание тот факт, что продолжительность открытого состояния выпускных клапанов, как правило, составляет 220°-260° угла поворота коленчатого вала, то будет понятно, что при выбранной очередности зажигания цилиндры, относящиеся к одной группе, не смогут влиять друг на друга при смене заряда, и это совершенно не зависит от того, насколько мало расстояние до точки слияния выпускных магистралей после выпускных отверстий до точки образования частичной выпускной магистрали.

Для очередности зажигания, которая отличается от стандартной очередности зажигания 1-3-4-2, также требуется и коленчатый вал, который отличается от стандартного коленчатого вала, то есть требуется конфигурация кривошипов, которая отличается от конфигурации кривошипов стандартного коленчатого вала.

Согласно изобретению, используется коленчатый вал, при котором цилиндры, относящиеся к одной группе цилиндров, механически синхронизированы, то есть проходят верхнюю мертвую точку и нижнюю мертвую точку одновременно. С этой целью, у соответствующих кривошипов коленчатого вала, относящихся к двум цилиндрам, не должно быть взаимного смещения в круговом направлении относительно продольной оси коленчатого вала. Термодинамическое смещение 360° угла поворота коленчатого вала при этом реализуется за счет очередности зажигания.

Чтобы реализовать подачу зажигания с интервалом 180° угла поворота коленчатого вала в каждом случае по всей совокупности четырех цилиндров, кривошипы коленчатого вала одной группы цилиндров развернуты, то есть смещены на 180° в круговом направлении относительно кривошипов коленчатого вала другой группы цилиндров.

Двигатель внутреннего сгорания, соответствующий настоящему изобретению, представляет собой двигатель, который оснащен компактным выпускным коллектором с короткими выпускными магистралями и в котором одновременно устранена проблема взаимного влияния цилиндров во время смены заряда, и тем самым такой двигатель внутреннего сгорания решает задачу настоящего изобретения в его первом аспекте.

В соответствии с настоящим изобретением, двигатель внутреннего сгорания может также содержать две головки цилиндров, например, если восемь цилиндров организованы в виде двух блоков цилиндров. Тогда, согласно изобретению, для улучшения смены зарядов и увеличения располагаемого крутящего момента может быть также использовано слияние выпускных магистралей в две головки цилиндров.

Дополнительные предпочтительные варианты осуществления двигателя внутреннего сгорания будут рассмотрены ниже в соответствии с зависимыми пунктами формулы изобретения.

Как уже говорилось, предпочтительно, чтобы выпускной коллектор был в основном встроен по меньшей мере в одну головку цилиндров, то есть, чтобы слияние выпускных магистралей происходило по возможности уже внутри головки цилиндров, поскольку это приводит к более компактной конструкции, обеспечивает плотную упаковку оборудования, дает преимущества в отношении стоимости и в отношении веса. Кроме того, могут быть получены преимущества в отношении быстродействия турбонагнетателя, приводимого в действие отработавшими газами, который предусматривают в системе выпуска отработавших газов или в системе дополнительной обработки отработавших газов, а также в отношении материала, который необходимо использовать для изготовления коллектора.

По причинам, изложенным выше, предпочтительными, в частности, являются варианты осуществления двигателя внутреннего сгорания, в которых выпускные магистрали групп цилиндров сливаются вместе, чтобы образовались частичные выпускные магистрали внутри по меньшей мере одной головки цилиндров, так чтобы сформировались два встроенных частичных коллектора.

То есть, в рассматриваемом варианте осуществления слияние выпускных магистралей в каждой из двух групп цилиндров для образования частичной выпускной магистрали, связанной с указанной группой цилиндров, имеет место внутри головки цилиндров.

Предпочтительными являются варианты осуществления двигателя внутреннего сгорания, в которых выпускные магистрали цилиндров сливаются вместе, чтобы образовать общую выпускную магистраль внутри указанной, по меньшей мере одной головки цилиндров, так чтобы сформировать один встроенный выпускной коллектор.

В рассматриваемом варианте осуществления, частичные выпускные магистрали, сформированные в головке цилиндров, сливаются вместе, чтобы образовать общую выпускную магистраль уже внутри головки цилиндров. В связи с этим, весь отработавший газ, передаваемый системой выпуска отработавших газов, выходит из головки цилиндров через одно выпускное отверстие на внешней боковой стороне головки цилиндров.

Данный вариант осуществления отличается очень компактной конструкцией, которая обладает всеми преимуществами, которые дает выпускной коллектор, целиком встроенный в головку цилиндров.

Тем не менее, предпочтительными могут быть также варианты осуществления двигателя внутреннего сгорания, в которых частичные выпускные магистрали цилиндров для образования общей выпускной магистрали сливаются вместе снаружи по меньшей мере одной головки цилиндров. В данном случае, выпускные магистрали цилиндров, относящихся к группе, сливаются вместе, чтобы образовалась частичная выпускная магистраль предпочтительно внутри головки цилиндров. Тогда выпускной коллектор имеет модульную конструкцию и состоит из участка коллектора, встроенного в головку цилиндров, точнее двух частичных выпускных коллекторов и наружного коллектора или участка коллектора.

Потоки отработавшего газа через частичные выпускные магистрали передают отдельно друг от друга по меньшей мере до момента их выхода из головки цилиндров, так что система выпуска отработавших газов выходит из головки цилиндров в виде двух выпускных отверстий. Частичные выпускные магистрали сливаются вместе, чтобы образовалась общая выпускная магистраль, уже после головки цилиндров, и таким образом только снаружи головки цилиндров. Это может иметь место либо до, либо после системы дополнительной обработки отработавших газов, или системы турбонагнетателя, приводимого в действие отработавшими газами.

Предпочтительными являются варианты осуществления двигателя внутреннего сгорания, который является двигателем без наддува.

В частности, однако, предпочтительными являются варианты осуществления двигателя внутреннего сгорания, в которых предусмотрено устройство наддува. Отработавшие газы в цилиндрах двигателей внутреннего сгорания с наддувом при работе двигателя имеют значительно более высокие давления, в результате чего динамические волновые явления в системе выпуска отработавших газов при смене заряда, в частности, ударная волна, значительно более выражены.

Соответственно, проблема взаимного влияния цилиндров при смене зарядов даже в большей степени актуальна в случае двигателей внутреннего сгорания с наддувом.

В частности, предпочтительными являются варианты осуществления двигателя внутреннего сгорания, в которых предусмотрен по меньшей мере один турбонагнетатель, приводимый в действие отработавшими газами, который содержит турбину, расположенную в системе выпуска отработавших газов.

Преимущество турбонагнетателя, приводимого в действие отработавшими газами, по сравнению с механическим нагнетателем заключается в том, что не существует никакого соединения между нагнетателем и двигателем внутреннего сгорания для передачи механической мощности и не требуется такое соединение. В то время как механический нагнетатель потребляет энергию, необходимую для его привода, полностью от двигателя внутреннего сгорания, турбонагнетатель, приводимый в действие отработавшими газами, использует энергию горячих отработавших газов. Энергия, передаваемая турбине со стороны потока отработавшего газа, используется для привода компрессора, который сжимает подаваемый на него воздух, и доставляет в виде воздушного заряда, за счет чего достигается наддув цилиндров. Может быть предусмотрено устройство охлаждения наддувочного воздуха, посредством которого сжатый воздух охлаждается, прежде чем поступает в цилиндры.

Наддув служит, главным образом, для увеличения мощности двигателя внутреннего сгорания. Однако наддув является подходящим средством смещения совокупной нагрузки в область более высоких значений для тех же граничных условий, установленных для транспортного средства, и тем самым может быть снижен удельный расход топлива.

В связи с этим, предпочтительными являются варианты осуществления двигателя внутреннего сгорания, в которых турбина по меньшей мере одного турбонагнетателя, приводимого в действие отработавшими газами, расположена в общей выпускной магистрали.

В двигателях внутреннего сгорания, в которых частичные выпускные магистрали цилиндров для образования общей выпускной магистрали сливаются вместе снаружи по меньшей мере одной головки цилиндров, могут также быть предпочтительными варианты осуществления, в которых турбина по меньшей мере одного турбонагнетателя, приводимого в действие отработавшими газами, является двухканальной турбиной, содержащей в зоне впускного отверстия два впускных канала, при этом в каждом случае одна из двух частичных выпускных магистралей открыта в один из двух впускных каналов.

Указанный вариант осуществления также является предпочтительным, потому что перегородка между впускными каналами двухканальной турбины проходит вертикально, а две частичные выпускные магистрали открываются из головки перпендикулярно продольной оси головки цилиндров и смещены друг относительно друга вдоль указанной оси. В этом отношении, расположение перегородки или впускных каналов соответствует расположению выпускных отверстий двух частичных выпускных магистралей.

Однако, даже если турбину располагать в общей выпускной магистрали, конструктивно ее можно выполнить в виде двухканальной турбины.

В частности, предпочтительными являются варианты осуществления двигателя внутреннего сгорания, в которых предусмотрены два турбонагнетателя, приводимые в действие отработавшими газами, которые содержат две турбины, расположенные в системе выпуска отработавших газов.

Если предусмотреть только один турбонагнетатель, приводимый в действие отработавшими газами, то часто можно наблюдать падение крутящего момента при недоборе определенной скорости вращения двигателя. Такое падение момента можно понять, если принять во внимание, что отношение давления заряда зависит от соотношения давлений на турбине. Например, если уменьшить скорость вращения, то это приведет к уменьшению массового потока отработавшего газа и, следовательно, к более низкому отношению давлений на турбине. Это приводит к тому, что при понижении оборотов двигателя аналогично снижается отношение давления заряда, что равносильно падению крутящего момента.

В данном случае, в принципе есть возможность компенсировать падение давления заряда уменьшением сечения потока турбины и соответствующим увеличением отношения давлений на турбине, что однако приводит к проблемам на высоких оборотах двигателя.

Поэтому часто стремятся улучшить моментные характеристики двигателя внутреннего сгорания с наддувом путем использования более одного турбонагнетателя, приводимого в действие отработавшими газами, то есть путем использования нескольких турбонагнетателей, соединенных параллельно или последовательно, то есть посредством нескольких турбин, соединенных параллельно или последовательно.

Если предусматриваются два турбонагнетателя, приводимые в действие отработавшими газами, то предпочтительными являются варианты осуществления двигателя внутреннего сгорания, в которых две турбины в общей выпускной магистрали соединены друг с другом последовательно.

За счет последовательного соединения двух турбонагнетателей, приводимых в действие отработавшими газами, один из которых служит в качестве ступени высокого давления, а другой - в качестве ступени низкого давления, можно благоприятным образом расширить область рабочих режимов компрессора как в направлении уменьшенных потоков через компрессор, так и в направлении увеличенных потоков.

В частности, в случае турбонагнетателя, приводимого в действие отработавшими газами, который работает в качестве ступени высокого давления, можно сместить границу срыва потока в направлении уменьшенных потоков через компрессор, в результате чего можно получать высокие отношения заряда даже при малых потоках через компрессор, что значительно улучшает моментную характеристику в области уменьшенных, неполных нагрузок. Этого добиваются, рассчитывая турбину высокого давления на малые массовые расходы отработавшего газа и предусматривая перепускной канал, за счет которого при увеличении массового расхода отработавшего газа увеличенное количество отработавшего газа передается в обход турбины высокого давления. С это целью создают ответвление перепускного канала от выпускной системы в точке перед турбиной высокого давления и снова открывают перепускной канала в выпускную систему в точке после турбины, при этом в перепускном канале располагают запорный элемент, чтобы управлять потоком отработавшего газа, передаваемого в обход турбины высокого давления.

Быстрота реакции двигателя внутреннего сгорания, в котором наддув организован указанным способом, оказывается значительно выше - особенно в области неполной нагрузки - по сравнению с поведением двигателя внутреннего сгорания с одноступенчатым нагнетателем. Причиной этого можно также считать тот факт, что сравнительно небольшая ступень высокого давления является менее инерционной, чем сравнительно большой турбонагнетатель, используемый в одноступенчатой схеме, поскольку ротор турбонагнетателя, имеющий меньшие размеры может быстрее разгоняться и замедляться.

В двигателях внутреннего сгорания, в которых частичные выпускные магистрали цилиндров для образования общей выпускной магистрали сливаются вместе снаружи по меньшей мере одной головки цилиндров, могут также быть предпочтительными варианты осуществления, в которых турбина расположена в каждой из двух частичных выпускных магистралей.

Моментные характеристики двигателя внутреннего сгорания с наддувом могут также быть заметно улучшены посредством двух турбин, соединенных параллельно. В данном случае можно две небольшие турбины подключить по короткой схеме, то есть с непосредственным примыканием к головке цилиндров.

Турбина по меньшей мере одного турбонагнетателя, приводимого в действие отработавшими газами, может быть оснащена элементами изменяемой геометрии, что позволяет более полно адаптировать турбину к соответствующему рабочему режиму двигателя внутреннего сгорания за счет коррекции ее геометрии - изменения эффективного сечения потока через турбину. В этом случае, в зоне впускного отверстия турбины располагают регулируемые направляющие лопатки, которые оказывают влияние на направление газового потока. В отличие от лопастей вращающегося ротора, направляющие лопатки не вращаются вместе с валом турбины.

Если турбина имеет фиксированную неизменяемую геометрию, то ее направляющие лопатки установлены в области впускного отверстия так, что они не только занимают неизменное положение, но полностью лишены возможности какого-либо перемещения, то есть жестко фиксированы. В отличие от этого, в случае изменяемой геометрии, направляющие лопатки также могут занимать неизменное положение, однако при этом не лишены возможности перемещения, а напротив, имеют возможность вращения вокруг собственной оси, так что могут влиять на набегающий газовый поток.

Предпочтительными являются варианты осуществления двигателя внутреннего сгорания, в которых по меньшей мере одна головка цилиндров оснащена встроенной рубашкой охлаждения. В частности, двигатели внутреннего сгорания с наддувом являются высоконагруженными в тепловом отношении, в связи с чем предъявляются высокие требования к охлаждающему оборудованию.

Охлаждающее оборудование в принципе может быть воздушного типа или жидкостного типа. Однако жидкостное оборудование способно рассеивать значительно большее количество тепла, чем охлаждающее оборудование воздушного типа.

Для жидкостного охлаждения требуется, чтобы двигатель внутреннего сгорания, то есть головка цилиндров или блок цилиндров, были оснащены встроенной рубашкой охлаждения, то есть системой каналов охлаждения, которые транспортируют хладагент через головку цилиндров или блок цилиндров. Тепло передается хладагенту уже внутри указанного элемента. Подачу хладагента осуществляют посредством насоса, расположенного в контуре охлаждения, так чтобы хладагент циркулировал в рубашке охлаждения. Тепло, которое таким образом передается хладагенту, выводится из полости головки или блока, и снова отбирается от хладагента в теплообменнике.

Предпочтительными являются варианты осуществления двигателя внутреннего сгорания, в которых каждый цилиндр содержит по меньшей мере два выпускных отверстия для выпуска отработавших газов из цилиндра.

Как уже говорилось, при смене заряда стремятся получить быстрое открывание максимально возможного сечения для потока, чтобы снизить потери на дросселирование выходящего отработавшего газа и обеспечить эффективный выпуск отработавшего газа. Поэтому цилиндры предпочтительно оснащать двумя или более выпускными отверстиями.

Для снижения объема токсичных выбросов двигатели внутреннего сгорания оснащают различными системами дополнительной обработки отработавших газов. Для окисления несгоревших углеводородов и окиси углерода в выпускной системе может быть предусмотрен окислительный каталитический нейтрализатор. В двигателях с зажиганием используют каталитические реакторы, в частности трехкомпонентные каталитические нейтрализаторы, при помощи которых уменьшается содержание окислов азота за счет неокисленных составляющих отработавшего газа, а именно окиси углерода и несгоревших углеводородов - в таком нейтрализаторе указанные составляющие отработавшего газа подвергаются одновременному окислению. В двигателях внутреннего сгорания, которые работают с избытком воздуха, то есть, например, в двигателях с зажиганием, работающих с обедненной смесью, но особенно в дизельных двигателях с прямым впрыском или же в двигателях с прямым впрыском и с зажиганием, содержание окислов азота в отработавшем газе нельзя уменьшить в принципе из-за отсутствия реагента-восстановителя. Для восстановления окислов азота используют селективные каталитические нейтрализаторы SCR (Selective Catalytic Reduction), в которых осуществляется преднамеренный ввод восстановителя в отработавший газ, чтобы произвести избирательное восстановление окислов азота. В принципе, объем выбросов окислов азота может быть также уменьшен посредством так называемых накопительных каталитических нейтрализаторов LNT (Lean NOx Trap). В таком нейтрализаторе окислы азота вначале - во время работы двигателя внутреннего сгорания в режиме обедненной смеси - поглощаются, иначе говоря, накапливаются и сохраняются в каталитическом преобразователе, прежде чем будет произведено их восстановление в фазе регенерации, например, за счет работы двигателя внутреннего сгорания в субстехиометрическом (λ<1) режиме, с недостатком кислорода. Чтобы уменьшить выброс сажевых частиц, используют так называемые регенерируемые сажевые фильтры, которые удаляют из отработавшего газа и накапливают частицы сажи. Задержанные частицы время от времени выжигают в ходе регенерации фильтра.

Согласно изобретению, предпочтительными являются также варианты осуществления двигателя внутреннего сгорания, в которых в системе выпуска отработавших газов предусмотрена по меньшей мере одна система дополнительной обработки отработавшего газа.

В соответствии с различными вариантами осуществления выпускного коллектора и/или системы выпуска отработавших газов возникают и различные возможности обработки отработавших газов.

Предпочтительными могут быть варианты осуществления двигателя внутреннего сгорания, в которых по меньшей мере одна система дополнительной обработки отработавшего газа расположена в общей выпускной магистрали. Весь отработавший газ проходит через общую систему дополнительной обработки.

В двигателях внутреннего сгорания, в которых частичные выпускные магистрали цилиндров для образования общей выпускной магистрали сливаются вместе снаружи по меньшей мере одной головки цилиндров, могут также быть предпочтительными варианты осуществления, в которых система дополнительной обработки отработавшего газа расположена в каждой из двух частичных выпускных магистралей. В общей выпускной магистрали, которую образуют две частичные выпускные магистрали, сливаясь вместе после головки цилиндров, может также быть предусмотрена еще одна система дополнительной обработки отработавших газов, причем, если это целесообразно, - система дополнительной обработки другого типа.

Вторая дополнительная задача изобретения, касающаяся способа работы двигателя внутреннего сгорания вышеописанного типа, решается посредством способа, согласно которому воспламенение в цилиндрах инициируют через интервалы, соответствующие 180° угла поворота коленчатого вала.

Воспламенение может быть инициировано или путем подачи внешнего зажигания, например, при помощи искровой свечи, или же путем самовоспламенения или компрессионного зажигания. В этом отношении, рассматриваемый способ может быть применен в двигателях с зажиганием, а также в дизельных двигателях и гибридных двигателях внутреннего сгорания.

Все, что было сформулировано по отношению к двигателю внутреннего сгорания, соответствующему настоящему изобретению, аналогичным образом применимо и к способу, соответствующему настоящему изобретению.

В двигателях внутреннего сгорания, цилиндры которых оснащены устройствами зажигания для внешнего запуска воспламенения, предпочтительными могут быть варианты способа, при которых зажигание в цилиндры посредством устройств зажигания подают в очередности 1-3-2-4 через интервалы угла поворота коленчатого вала равные 180°. При этом цилиндры нумеруют и счет им ведут последовательно вдоль продольной оси указанной, по меньшей мере одной головки цилиндров, начиная с внешнего цилиндра.

Однако предпочтительными могут быть и варианты способа, при которых зажигание в цилиндры посредством устройств зажигания подают в очередности 1-4-2-3 через интервалы угла поворота коленчатого вала равные 180°. При этом цилиндры нумеруют и счет им ведут последовательно вдоль продольной оси указанной, по меньшей мере одной головки цилиндров, начиная с внешнего цилиндра.

В двух вышеприведенных вариантах способа два цилиндра из одной группы цилиндров имеют максимальное возможное смещение в отношении протекающих в них рабочих процессов, а именно 360° угла поворота коленчатого вала. Воспламенение инициируют, подавая зажигание поочередно в цилиндр одной группы и в цилиндр другой группы.

Краткое описание чертежей

Примеры двух вариантов выполнения настоящего изобретения будут подробнее описаны ниже со ссылками на фиг.1-3, при этом

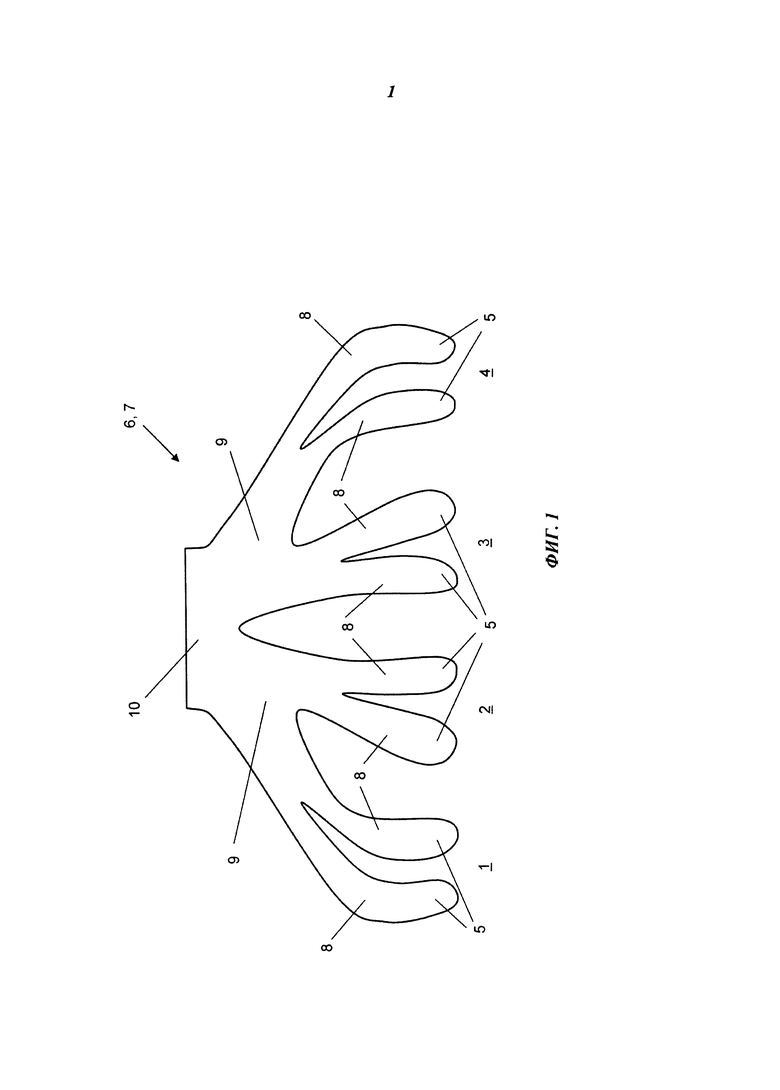

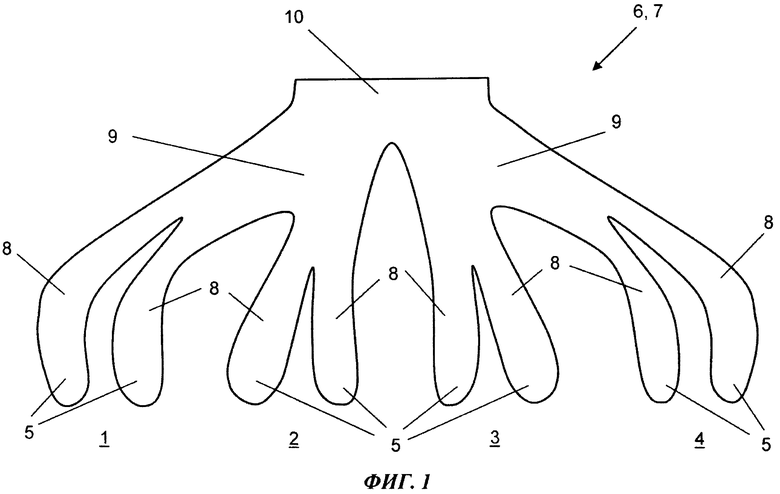

фиг.1 в горизонтальной проекции схематически изображает ту часть выпускного коллектора, которая встроена в головку цилиндров, в соответствии с первым вариантом осуществления двигателя внутреннего сгорания,

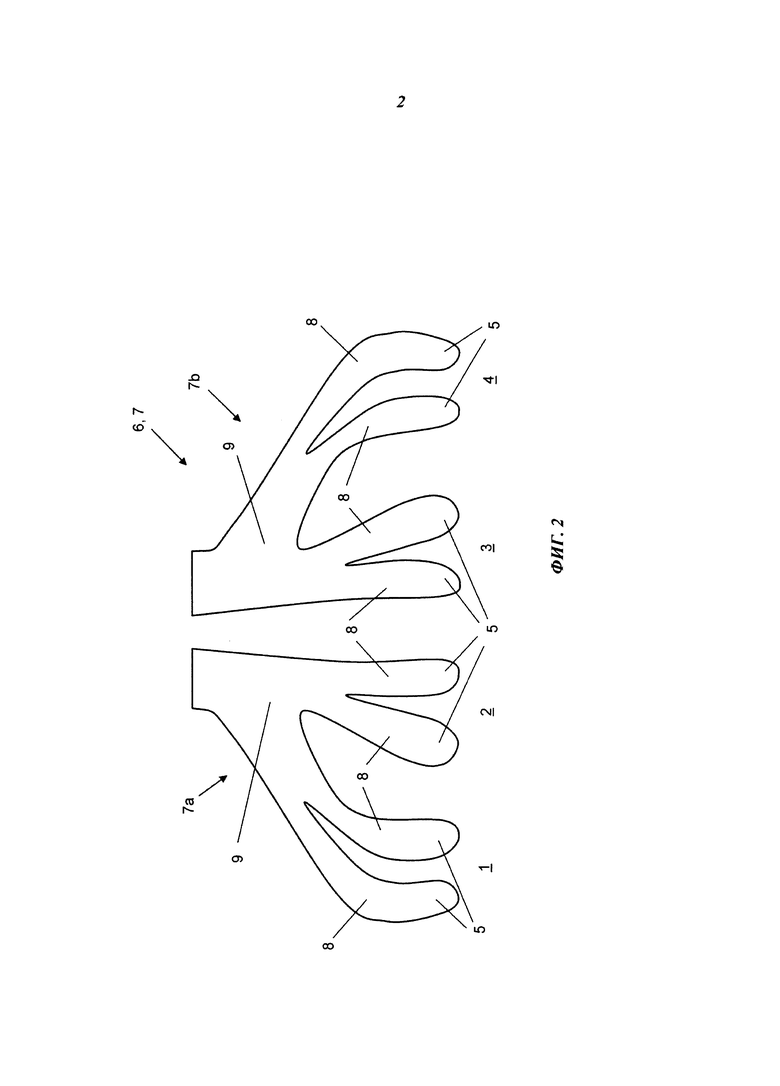

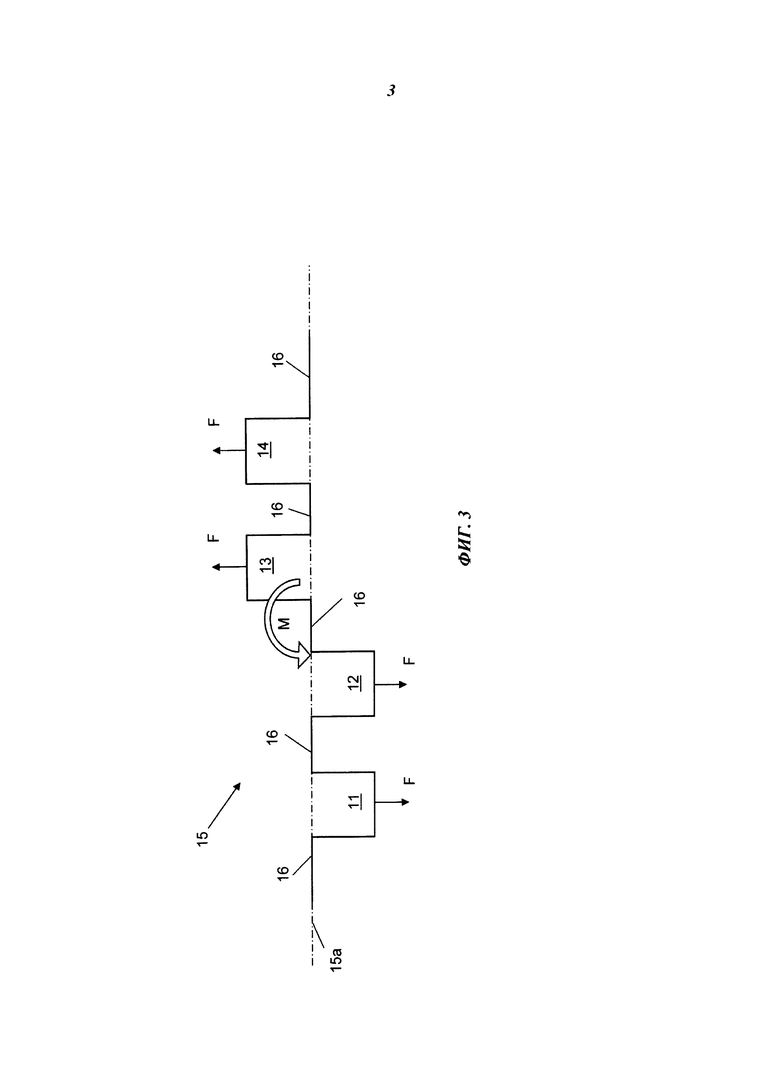

фиг.2 в горизонтальной проекции схематически изображает ту часть выпускного коллектора, которая встроена в головку цилиндров, в соответствии со вторым вариантом осуществления двигателя внутреннего сгорания, и фиг.3 эскизно, в виде диаграммы изображает вариант осуществления коленчатого вала двигателя внутреннего сгорания.

Осуществление изобретения

На фиг.1 в горизонтальной проекции схематически изображена та часть выпускного коллектора 7, которая встроена в головку цилиндров в соответствии с первым вариантом осуществления двигателя внутреннего сгорания.

Соответствующая головка цилиндров (не показана) содержит четыре цилиндра 1, 2, 3, 4, расположенные в линию вдоль продольной оси головки цилиндров. В силу этого, головка цилиндров содержит два внешних цилиндра 1, 4 и два внутренних цилиндра 2, 3.

Каждый цилиндр 1,2,3,4 содержит два выпускных отверстия 5, к которым присоединены выпускные магистрали 8 системы 6 выпуска отработавших газов. Выпускные магистрали 8 цилиндров 1, 2, 3, 4 поэтапно сливаются вместе, чтобы образовалась общая выпускная магистраль 10, при этом в каждом случае, две выпускные магистрали 8 внешнего цилиндра 1, 4 и две выпускные магистрали 8 соседнего внутреннего цилиндра 2, 3 сливаются вместе, чтобы образовалась частичная выпускная магистраль 9, связанная с указанной группой цилиндров, прежде чем две частичные выпускные магистрали 9 четырех цилиндров 1, 2, 3, 4 сольются вместе, чтобы образовалась общая выпускная магистраль 10.

Изображенный на фиг.1 выпускной коллектор 7 целиком встроен в головку цилиндров, то есть выпускные магистрали 8 цилиндров 1, 2, 3, 4 сливаются вместе для образования общей выпускной магистрали 10 внутри головки цилиндров, так что формируется выпускной коллектор 7.

На фиг.2 в горизонтальной проекции схематически изображена та часть выпускного коллектора 7, которая встроена в головку цилиндров в соответствии со вторым вариантом осуществления двигателя внутреннего сгорания. Ниже будет сделано пояснение только отличий от варианта осуществления, изображенного на фиг.1, и по этой причине ссылки в остальном будут сделаны на фиг.1. Одинаковые элементы на фиг. 1 и 2 обозначены одинаковыми позиционными номерами.

Выпускные магистрали 8 двух групп цилиндров сливаются вместе, чтобы образовались частичные выпускные магистрали 9 внутри головки цилиндров, и так, чтобы сформировались два встроенных частичных выпускных коллектора 7а, 7b. Однако, в отличие от варианта осуществления, представленного на фиг.1, указанные частичные выпускные магистрали 9 сначала сливаются вместе (не показано), чтобы сформировалась общая выпускная магистраль снаружи головки цилиндров, так чтобы частичные выпускные магистрали 9 оставались отделенными друг от друга на отрезке большей длины.

На фиг.3 эскизно, в виде диаграммы изображен вариант осуществления коленчатого вала 15 двигателя внутреннего сгорания

Показанный коленчатый вал 15 содержит пять подшипников 16, и для каждого цилиндра - кривошип 11, 12, 13, 14, поставленный в соответствие конкретному цилиндру. Кривошипы 11, 12, 13, 14 коленчатого вала разнесены друг относительно друга вдоль продольной оси 15а коленчатого вала 15, при этом два кривошипа 11, 12, 13, 14 двух цилиндров каждой группы цилиндров не смещены друг относительно друга в круговом направлении вокруг продольной оси 15а коленчатого вала 15, так что цилиндры каждой группы цилиндров механически синхронизированы друг с другом. Кривошипы 11, 12 коленчатого вала, соответствующие первым двум цилиндрам, то есть цилиндрам первой группы, расположены так, что смещены на 180° в круговом направлении вокруг продольной оси 15а коленчатого вала 15 относительно кривошипов 13, 14, соответствующих третьему и четвертому цилиндрам, то есть цилиндрам второй группы.

На фиг.3 указаны массовые силы F, которые действуют на кривошипы 11, 12, 13, 14 коленчатого вала. Момент массы, возникающий от указанных массовых сил, в предпочтительном варианте должен быть сбалансирован средствами балансировки масс.

Перечень элементов с позиционными обозначениями

Изобретение относится к четырехцилиндровым рядным двигателям внутреннего сгорания. Техническим результатом является исключение взаимного влияния волн давления или флуктуаций в системе выпуска при смене заряда в цилиндрах. Сущность изобретения заключается в том, что двигатель содержит по меньшей мере одну головку цилиндров, четыре цилиндра (1, 2, 3, 4) с линейным расположением вдоль продольной оси указанной по меньшей мере одной головки цилиндров и коленчатый вал (15), который принадлежит кривошипному приводу и который для каждого цилиндра (1, 2, 3, 4) содержит кривошип (11, 12, 13, 14), поставленный в соответствие указанному цилиндру (1, 2, 3, 4). Кривошипы (11, 12, 13, 14) коленчатого вала разнесены относительно друг друга вдоль продольной оси (15а) коленчатого вала (15). Каждый цилиндр (1, 2, 3, 4) содержит по меньшей мере одно выпускное отверстие (5) для выпуска отработавших газов из цилиндра (1, 2, 3, 4) через выпускную систему (6), для чего к каждому выпускному отверстию (5) примыкает выпускная магистраль (8). Цилиндры (1, 2, 3, 4) организованы в две группы, причем в каждом случае один внешний цилиндр (1, 4) и примыкающий к нему внутренний цилиндр (2, 3) образуют группу, и выпускные магистрали (8) цилиндров (1, 2, 3, 4) слиты вместе, чтобы получить общую выпускную магистраль (10), так что поэтапно сформирован выпускной коллектор (7). При этом в каждом случае выпускные магистрали (8) каждой группы цилиндров сливаются вместе, чтобы образовалась частичная выпускная магистраль (9), а затем происходит слияние двух частичных выпускных магистралей (9) двух групп цилиндров, и формируется общая выпускная магистраль (10). Согласно изобретению, два кривошипа (11, 12, 13, 14) коленчатого вала двух цилиндров (1, 2, 3, 4) каждой группы цилиндров не смещены относительно друг друга в круговом направлении вокруг продольной оси (15а) коленчатого вала (15), так что цилиндры (1, 2, 3, 4) указанной группы цилиндров механически синхронизированы друг с другом. При этом кривошипы (11, 12, 13, 14) коленчатого вала одной группы цилиндров расположены так, что смещены на 180° в круговом направлении коленчатого вала (15) относительно кривошипов (11, 12, 13, 14) другой группы цилиндров. 2 н. и 15 з.п. ф-лы,3 ил.

1. Двигатель внутреннего сгорания, содержащий по меньшей мере одну головку цилиндров, четыре цилиндра (1, 2, 3, 4) с линейным расположением вдоль продольной оси указанной по меньшей мере одной головки цилиндров и коленчатый вал (15), который принадлежит кривошипному приводу и который содержит для каждого цилиндра (1, 2, 3, 4) кривошип (11, 12, 13, 14), поставленный в соответствие указанному цилиндру (1, 2, 3, 4), причем кривошипы (11, 12, 13, 14) коленчатого вала разнесены относительно друг друга вдоль продольной оси (15а) коленчатого вала (15), а каждый цилиндр (1, 2, 3, 4) имеет по меньшей мере одно выпускное отверстие (5) для выпуска отработавших газов из цилиндра (1, 2, 3, 4) через выпускную систему (6), для чего к каждому выпускному отверстию (5) примыкает выпускная магистраль (8), при этом цилиндры (1, 2, 3, 4) организованы в две группы, и в каждом случае один внешний цилиндр (1, 4) и примыкающий к нему внутренний цилиндр (2, 3) образуют группу, при этом выпускные магистрали (8) цилиндров (1, 2, 3, 4) слиты вместе с образованием общей выпускной магистрали (10), так что поэтапно сформирован выпускной коллектор (7), при этом в каждом случае выпускные магистрали (8) каждой группы цилиндров слиты вместе с образованием частичной выпускной магистрали (9) и последующим слиянием двух частичных выпускных магистралей (9) двух групп цилиндров для формирования общей выпускной магистрали (10), причем два кривошипа (11, 12, 13, 14) коленчатого вала двух цилиндров (1, 2, 3, 4) каждой группы цилиндров не смещены относительно друг друга в круговом направлении вокруг продольной оси (15а) коленчатого вала (15), так что цилиндры (1, 2, 3, 4) указанной группы цилиндров механически синхронизированы друг с другом, а кривошипы (11, 12, 13, 14) коленчатого вала одной группы цилиндров расположены со смещением на 180° в круговом направлении коленчатого вала (15) относительно кривошипов (11, 12, 13, 14) другой группы цилиндров.

2. Двигатель по п.1, отличающийся тем, что выпускные магистрали (8) указанных групп цилиндров слиты вместе для образования частичных выпускных магистралей (9) внутри по меньшей мере одной головки цилиндров, так что сформированы два встроенных частичных выпускных коллектора (7а, 7b).

3. Двигатель по п.1 или 2, отличающийся тем, что выпускные магистрали (8) цилиндров (1, 2, 3, 4) слиты вместе с образованием общей выпускной магистрали (10) внутри по меньшей мере одной головки цилиндров, так что сформирован один встроенный выпускной коллектор (7).

4. Двигатель по п.1 или 2, отличающийся тем, что частичные выпускные магистрали (9) цилиндров (1, 2, 3, 4) слиты вместе с образованием общей выпускной магистрали (10) внутри по меньшей мере одной головки цилиндров.

5. Двигатель п.1 или 2, отличающийся тем, что представляет собой двигатель без наддува.

6. Двигатель п.1 или 2, отличающийся тем, что предусмотрен по меньшей мере один турбонагнетатель, приводимый в действие отработавшими газами и содержащий турбину, расположенную в системе (6) выпуска отработавших газов.

7. Двигатель по п.6, отличающийся тем, что турбина указанного по меньшей мере одного турбонагнетателя, приводимого в действие отработавшими газами, расположена в общей выпускной магистрали (10).

8. Двигатель по п.6, отличающийся тем, что частичные выпускные магистрали (9) цилиндров (1, 2, 3, 4) слиты вместе для образования общей выпускной магистрали (10) снаружи по меньшей мере одной головки цилиндров, причем турбина указанного по меньшей мере одного турбонагнетателя, приводимого в действие отработавшими газами, является двухканальной турбиной, содержащей в зоне впускного отверстия два впускных канала, при этом в каждом случае одна из двух частичных выпускных магистралей (9) открыта в один из двух впускных каналов.

9. Двигатель по п.6, отличающийся тем, что предусмотрены два турбонагнетателя, приводимые в действие отработавшими газами, которые содержат две турбины, расположенные в системе (6) выпуска отработавших газов.

10. Двигатель по п.9, отличающийся тем, что указанные две турбины в общей выпускной магистрали (10) соединены друг с другом последовательно.

11. Двигатель по п.9, отличающийся тем, что частичные выпускные магистрали (9) цилиндров (1, 2, 3, 4) слиты вместе для образования общей выпускной магистрали (10) снаружи по меньшей мере одной головки цилиндров, причем турбина расположена в каждой из двух частичных выпускных магистралей (9).

12. Двигатель п.1 или 2, отличающийся тем, что в системе (6) выпуска отработавших газов предусмотрена по меньшей мере одна система дополнительной обработки отработавшего газа.

13. Двигатель по п.12, отличающийся тем, что указанная по меньшей мере одна система дополнительной обработки отработавшего газа расположена в общей выпускной магистрали (10).

14. Двигатель по п.12, отличающийся тем, что частичные выпускные магистрали (9) цилиндров (1, 2, 3, 4) слиты вместе для образования общей выпускной магистрали (10) снаружи по меньшей мере одной головки цилиндров, причем система дополнительной обработки отработавшего газа расположена в каждой из двух частичных выпускных магистралей (9).

15. Способ работы двигателя внутреннего сгорания, охарактеризованного в любом из предшествующих пунктов, в котором инициируют воспламенение в цилиндрах (1, 2, 3, 4) через интервалы угла поворота коленчатого вала, равные 180°.

16. Способ по п.15, отличающийся тем, что цилиндры (1, 2, 3, 4) двигателя оснащены устройствами зажигания для инициирования воспламенения, причем зажигание в цилиндры (1, 2, 3, 4) подают посредством устройств зажигания в очередности 1-3-2-4 через интервалы угла поворота коленчатого вала, равные 180°, при этом цилиндры (1, 2, 3, 4) нумеруют и счет им ведут последовательно вдоль продольной оси указанной по меньшей мере одной головки цилиндров, начиная с внешнего цилиндра (1, 4).

17. Способ по п.15, отличающийся тем, что цилиндры (1, 2, 3, 4) двигателя оснащены устройствами зажигания для инициирования воспламенения, причем зажигание в цилиндры (1, 2, 3, 4) подают посредством устройств зажигания в очередности 1-4-2-3 через интервалы угла поворота коленчатого вала, равные 180°, при этом цилиндры (1, 2, 3, 4) нумеруют и счет им ведут последовательно вдоль продольной оси указанной по меньшей мере одной головки цилиндров, начиная с внешнего цилиндра (1, 4).

| US2008308050 A1 (FORD GLOBAL TECHNOLOGIES, LLC et al.) 14.07.2010;US2012006287 A1 (GM GLOBAL TECH OPERATIONS INC et al.) 12.01.2012;US2008141971 A1 (PARK CHAN HYO et al.) 19.06.2008;RU2438020 C2 (ЯМАХА ХАЦУДОКИ КАБУСИКИ КАЙСЯ) 27.12.2011. |

Авторы

Даты

2017-01-10—Публикация

2013-02-04—Подача