Изобретение относится к области исследования материалов с помощью ультразвуковых волн акустическими контрольно-измерительными приборами и может быть использовано при неразрушающем контроле материалов и изделий в различных областях промышленности.

В книге И.Н. Ермолова «Теория и практика ультразвукового контроля». М., Машиностроение, 1981, стр. 95-103 представлены структурная схема и описание ультразвукового дефектоскопа. Дефектоскоп включает в себя преобразователь, соединенный с калиброванным делителем напряжения (аттенюатором), выход которого соединен со входом усилителя, подсоединенного к электронно-лучевому индикатору. Управление дефектоскопом осуществляет синхронизатор. Сигнал от преобразователя через аттенюатор поступает на вход усилителя. Коэффициент усиления его регулируется с помощью системы временной регулировки чувствительности. Усиленный сигнал поступает на вход электронно-лучевого индикатора дефектоскопа. Амплитуду сигналов измеряют аттенюатором, который располагают вблизи входа приемно-усилительного тракта. Амплитуду измеряют в относительных единицах (дБ), за единицу принимают максимальный сигнал (0 дБ), соответствующий амплитуде акустического зондирующего импульса. Синхронизатор обеспечивает требуемую временную последовательность работы всех узлов дефектоскопа.

Калиброванный аттенюатор декадный, выполнен на резисторах и имеет диапазон измерения амплитуды сигнала до 60 дБ.

Дефектоскоп положительно проявляет себя для обнаружения дефектов, лежащих внутри испытуемой детали, что позволяет выбраковывать детали из дальнейшего технологического процесса.

Недостатком описанного дефектоскопа является сниженная точность измерения амплитуды входного сигнала из-за использования некалиброванного аналогового сигнала управления усилителем. Снижение точности измерения амплитуды сигнала приводит к ошибкам в определении размеров дефектов в материале изделия и затрудняет разделение деталей на бракованные и годные по минимальному размеру дефекта.

Ручная регулировка ослабления аттенюатора не обеспечивает достаточной производительности разбраковки деталей.

Частично недостаток устраняется применением управляемого аттенюатора, описанного в Авт.св. СССР №1350604 «Ультразвуковой дефектоскоп», G01N 29/04, опубл. 07.11.87 в бюллетене №41, выбранного прототипом. Ультразвуковой дефектоскоп содержит ультразвуковой преобразователь, управляемый аттенюатор, выполненный в виде последовательно соединенных ячеек, состоящих из Г-образных параллельных аттенюаторов, дискретно включаемых аналоговыми ключами, и неуправляемых усилителей.

Ультразвуковой преобразователь преобразует прошедшие через исследуемый материал ультразвуковые колебания в электрические импульсы, которые поступают на вход управляемого аттенюатора. Управляемый аттенюатор служит для автоматической или ручной установки ослабления входного сигнала от ультразвукового преобразователя.

Применение Г-образных параллельных аттенюаторов, выполненных на калиброванных резисторах, позволяет увеличить точность ослабления аттенюатора дефектоскопа и, следовательно, обеспечивает разделение деталей на бракованные и годные по минимальному размеру дефекта.

Положительным качеством описываемого управляемого аттенюатора является применение аналоговых ключей, позволяющих осуществлять автоматический подбор ослабления входного сигнала до стандартного уровня, заданного пользователем, тем самым сократить время настройки дефектоскопа и, следовательно, повысить производительность контроля деталей.

Важным недостатком прототипа при обнаружении дефектов в исследуемой детали является узкий динамический диапазон управляемого аттенюатора, который ограничивается амплитудой собственных шумов на выходе управляемого аттенюатора и, как следствие, предопределяет снижение разрешающей способности дефектоскопа, определяемой минимальным расстоянием между двумя одинаковыми дефектами, при котором эти дефекты фиксируются раздельно (см. Справочник под общей ред. В.В. Клюева «Неразрушающий контроль», том 3, И.Н. Ермолов, Ю.В. Ланге «Ультразвуковой контроль». М., Машиностроение, 2004, стр. 235).

Г-образные параллельные аттенюаторы содержат нерегулируемые резисторы, разброс параметров которых уменьшает точность заданного пользователем ослабления входного сигнала, что снижает точность измерения амплитуды сигнала и размера дефекта в исследуемой детали.

Дискретность ослабления входного сигнала управляемым аттенюатором, ограниченная 6 дБ, не позволяет с достаточной точностью измерить амплитуду сигнала и затрудняет определение размера дефекта в исследуемой детали.

Цель изобретения - повышение достоверности контроля дефектоскопа при обнаружении дефектов в исследуемой детали, оценки их размеров и места расположения.

Поставленная цель достигается тем, что в управляемом аттенюаторе дефектоскопа, содержащем Г-образный аттенюатор, выполненный на двух резисторах, и аналоговый ключ, последовательно соединенный с усилителем, входной резистор Г-образного аттенюатора выполнен переменным и подключен к калиброванному управляемому усилителю.

Применение в Г-образном аттенюаторе переменного входного резистора позволяет отрегулировать ослабление аттенюатора для исключения влияния на него шунтирующих элементов реальной схемы и, следовательно, повысить точность ослабления сигнала и измерения размера дефекта в исследуемой детали.

Применение постоянных высокоточных резисторов в Г-образном аттенюаторе не актуально, поскольку шунтирующее действие на него элементов схемы различно и ослабление аттенюатора будет различным в каждом конкретном дефектоскопе.

Применение калиброванного усилителя позволяет с высокой точностью управлять ослаблением аттенюатора дефектоскопа, тем самым повысить точность измерения амплитуды входного сигнала и размеров дефекта испытуемой детали, снизить собственные шумы управляемого аттенюатора дефектоскопа за счет применения минимального количества усиливающих сигнал электронных устройств и тем самым расширить его динамический диапазон.

В совокупности применение входного переменного резистора в Г-образном аттенюаторе и калиброванного усилителя улучшают достоверность контроля дефектов деталей за счет повышения разрешающей способности дефектоскопа при определении размеров дефектов и их расположения и позволяют объективно изымать бракованные изделия из дальнейшего технологического процесса.

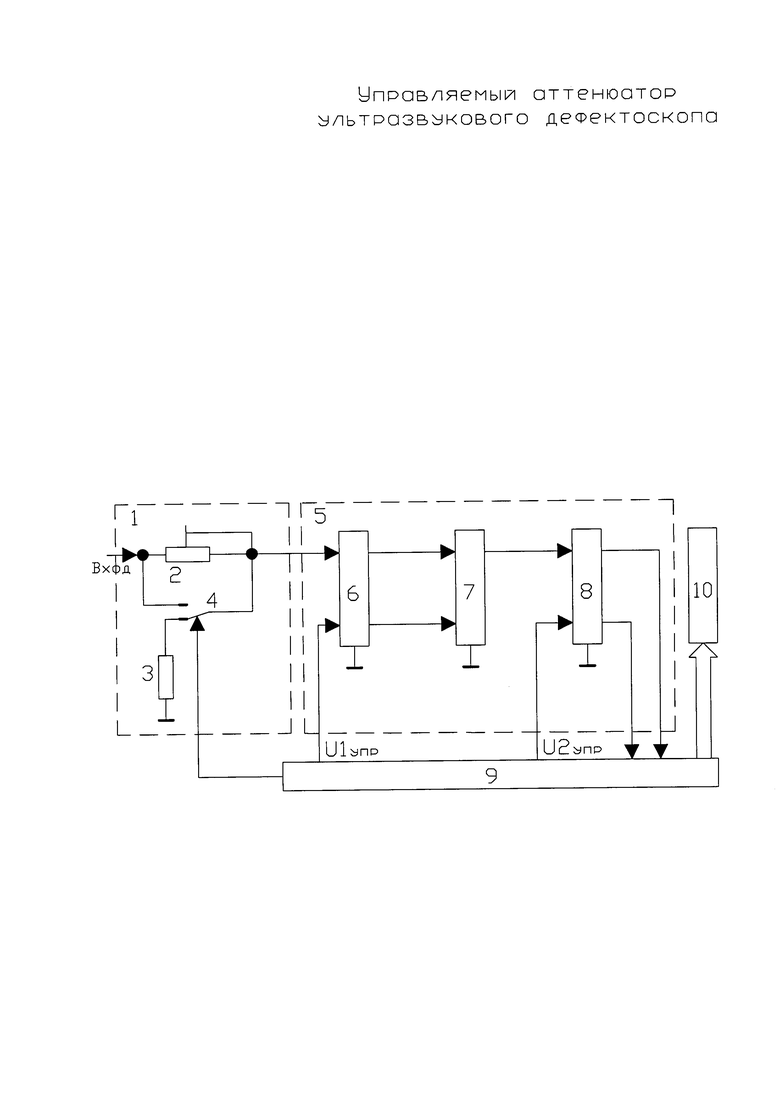

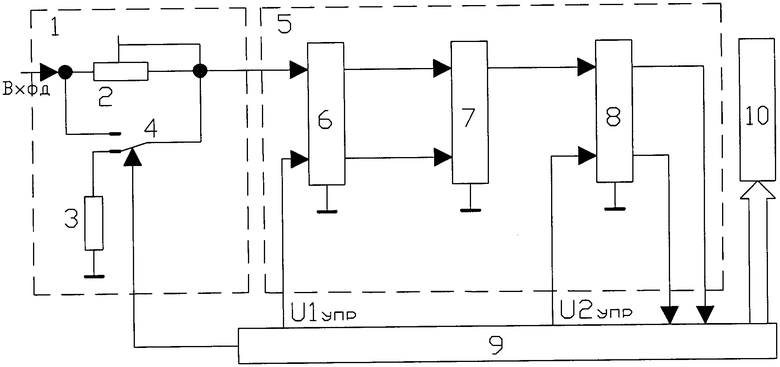

Сущность изобретения поясняется чертежом, на котором изображена структурная схема предлагаемого управляемого аттенюатора ультразвукового дефектоскопа.

Управляемый аттенюатор содержит Г-образный аттенюатор 1, содержащий входной переменный резистор 2, резистор 3 и аналоговый ключ 4, подключенный к управляемому калиброванному усилителю 5.

Управляемый калиброванный усилитель 5 содержит управляемый усилитель 6, выходы которого подключены к согласующему устройству 7, подключенному к управляемому усилителю 8.

Выходы управляемого усилителя 8 соединены с устройством 9 управления и измерения, которое соединено со входом управления усилителем 6, со входом управления усилителем 8, аналоговым ключом 4 и дисплеем 10.

Управляемый аттенюатор дефектоскопа работает следующим образом.

Входной сигнал от ультразвукового преобразователя подается на Г-образный аттенюатор 1. При максимальной амплитуде входного сигнала, определяемой техническими характеристиками дефектоскоп, Г-образный аттенюатор 1 подключен к калиброванному усилителю 5, и сигнал поступает на вход управляемого усилителя 6, на вход управления которого подано опорное калиброванное напряжение U1упр. С выходов управляемого усилителя 6 усиленный сигнал поступает через согласующее устройство 7 на вход управляемого усилителя 8, на вход управления которого подано опорное калиброванное напряжение U2упр. Усиленный сигнал с выходов управляемого усилителя 8 поступает на устройство 9 управления и измерения, в котором производится калибровка дефектоскопа, измеряется амплитуда выходного сигнала и которая отображается на дисплее 10 управляемого аттенюатора как величина А=0 дБ, а величина Uупр=U1упр+U2упр отображается на дисплее 10 как коэффициент усиления Кус=0 дБ, управляемый усилитель 6 имеет максимальное ослабление, при этом размах изображения выходного сигнала занимает весь экран дисплея 10.

При уменьшении входного сигнала на Г-образном аттенюаторе 1 меньше максимального его амплитуда отображается на дисплее 10 как отрицательная величина А<0 дБ, которую компенсируют регулировкой ослабления управляемого усилителя 6 до величины А=0 дБ изменением опорного напряжения U1упр, которое фиксируется как Кус на экране дисплея 10, и по которому измеряют амплитуду входного сигнала. При достижении Кус значения, равного ослаблению Г-образного аттенюатора 1, устройство 9 управления и измерения включает аналоговый ключ 4 и Г-образный аттенюатор 1 выводится из работы. Входной сигнал поступает непосредственно на калиброванный усилитель 5 на вход управляемого усилителя 6. Устройство 9 управления и измерения запоминает Кус=Кус0 и сбрасывает опорное напряжение U1упр в исходное состояние, при этом управляемый усилитель 6 вновь имеет максимальное значение ослабления.

Для компенсации разброса параметров Г-образного аттенюатора его входной переменный резистор 2 устанавливают в такое положение, при котором амплитуда выходного сигнала А управляемого аттенюатора изменяется на 1 дБ при изменении Кус=Кус0-1 дБ до значения Кус=Кус0 дБ.

При дальнейшем уменьшении входного сигнала на управляемом аттенюаторе дефектоскопа отклонение выходного сигнала А вновь компенсируют регулировкой опорного напряжения U1рег до величины, при которой ослабление управляемого усилителя 6 равно нулю. Величина Кус=Кус1, отображаемая на экране дисплея 10, становится равной сумме Кус0 и максимального значения ослабления управляемого усилителя 6. Дальнейшее уменьшение входного сигнала на управляемом аттенюаторе компенсируется регулировкой опорного напряжения U2упр на управляемом усилителе 8 до достижения им минимального ослабления. Значение Кус=Кус2 принимает заданное устройством 9 управления и измерения максимальное значение и равно сумме Кус1 и максимального значения ослабления управляемого усилителя 5.

При повышении входного сигнала на управляемом аттенюаторе, при котором его значение отображается на экране дисплея 10 как А>0 дБ, регулировка его ослабления осуществляется в обратном, описанным выше порядке, при этом переменный резистор 2 Г-образного аттенюатора 1 остается в статическом положении.

Минимальный шаг дискретности изменения Кус дефектоскопа составляет 0,1 дБ. Максимальное усиление - 100 дБ.

Управляемый аттенюатор дефектоскопа успешно применяется в ультразвуковых дефектоскопах ООО «НВП «Кропус» и, в частности, в дефектоскопе УСД-50IPS, принятым к производству в 2015 году.

Калиброванный управляемый усилитель реализован на аналоговом устройстве фирмы ANALOG DEVICE AD8331.

Г-образный аттенюатор имеет ослабление 30 дБ и подключен к управляемому усилителю 6, который может изменять коэффициент ослабления от -48 до 0 дБ с шагом 0,1 дБ и через согласующее устройство 7 подключен к управляемому усилителю 8, который может изменять коэффициент ослабления от -48 до -26 дБ с шагом 0,1 дБ.

Регулировку Г-образного аттенюатора производят в момент, когда коэффициент ослабления управляемого усилителя 6 достигает значения -18 дБ, при этом на экране дисплея фиксируется значение Кус0=30 дБ. Изменяя Кус от 29 до 30 дБ регулировкой резистора 2, добиваются изменения амплитуды А выходного сигнала управляемого аттенюатора на 1 дБ, от А0 -1 дБ до А0 дБ, где А0 - амплитуда выходного сигнала управляемого аттенюатора, отображаемая на дисплее при Кус=30 дБ. Максимальный коэффициент усиления управляемого аттенюатора равен 100 дБ и может ступенчато изменяться с шагом 0,1 дБ.

Положительным свойством управляемого аттенюатора является увеличение точности ослабления Г-образного аттенюатора за счет регулировки резистора 2, позволяющей учитывать шунтирующие его сопротивления элементов схемы. Применение высокоточных резисторов в Г-образном делителе не актуально, так как шунтирующие его элементы реальной схемы имеют разное значение в каждом реализованном приборе.

Достоверность разбраковки деталей дефектоскопом улучшена за счет повышения разрешающей способности управляемого аттенюатора дефектоскопа применением минимального количества элементов, составляющих его схему, позволяющих значительно снизить уровень его собственных шумов, повышением точности ослабления Г-образного аттенюатора, шагом управления 0,1 дБ коэффициентом усиления усилителей 6 и 8.

Положительным свойством управляемого аттенюатора дефектоскопа следует считать повторное использование управляемого усилителя 6 в диапазоне ослабления от -48 до -18 дБ при Кус>30 дБ. Шаг дискретности Кус Δ=0,1 дБ определяется техническими характеристиками управляемого усилителя ANALOG DEVICE.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой дефектоскоп | 1984 |

|

SU1233039A1 |

| Ультразвуковой дефектоскоп | 1985 |

|

SU1272223A1 |

| Ультразвуковой дефектоскоп | 1986 |

|

SU1350604A1 |

| Ультразвуковой дефектоскоп | 1990 |

|

SU1744636A1 |

| СПОСОБ ПОВЕРКИ УЛЬТРАЗВУКОВЫХ ЭХО-ИМПУЛЬСНЫХ ПРИБОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087908C1 |

| Электромагнитно-акустический дефектоскоп | 1989 |

|

SU1635124A2 |

| УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОП | 1970 |

|

SU272633A1 |

| Ультразвуковой дефектоскоп | 1991 |

|

SU1835074A3 |

| МНОГОЗВЕННЫЙ УПРАВЛЯЕМЫЙ ЧЕТЫРЕХПОЛЮСНИК | 1996 |

|

RU2128875C1 |

| УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОП | 1999 |

|

RU2168723C2 |

Изобретение относится к области исследования материалов с помощью ультразвуковых волн акустическими контрольно-измерительными приборами и может быть использовано при неразрушающем контроле материалов и изделий в различных областях промышленности. Управляемый аттенюатор ультразвукового дефектоскопа содержит Г-образный аттенюатор 1, содержащий входной переменный резистор 2, резистор 3 и аналоговый ключ 4, подключенный к управляемому калиброванному усилителю 5. Управляемый калиброванный усилитель 5 содержит управляемый усилитель 6, выходы которого подключены к согласующему устройству 7, подключенному к управляемому усилителю 8. Выходы управляемого усилителя 8 соединены с устройством 9 управления и измерения, которое соединено со входом управления усилителем 6, со входом управления усилителем 8, аналоговым ключом 4 и дисплеем 10. Технический результат заключается в улучшении достоверности контроля дефектов деталей за счет повышения разрешающей способности дефектоскопа при определении размеров дефектов и их расположения. 1 ил.

Управляемый аттенюатор ультразвукового дефектоскопа, содержащий Г-образный аттенюатор, выполненный на двух резисторах, и аналоговый ключ, последовательно соединенный с усилителем, отличающийся тем, что входной резистор Г-образного аттенюатора выполнен переменным и подключен к калиброванному управляемому усилителю.

| Ультразвуковой дефектоскоп | 1986 |

|

SU1350604A1 |

| Ультразвуковой дефектоскоп | 1989 |

|

SU1640630A1 |

| Ультразвуковой дефектоскоп | 1985 |

|

SU1288586A1 |

| УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОП | 0 |

|

SU272633A1 |

| US 3720098 A1 13.03.1973 | |||

| WO 2009107673 A1 03.09.2009. | |||

Авторы

Даты

2017-02-15—Публикация

2015-10-26—Подача