Изобретение относится к области экологии и может быть использовано для очистки воды от микроорганизмов и окисляющихся примесей в очистных сооружениях заводов, населенных пунктов, с/х предприятий, в системах питьевой, промышленной, поливочной воды, воды в искусственных и естественных водохранилищах.

Известна Установка гидродинамической обработки воды (ГДВУ-03), разработанная институтом «Томскагропромтехпроект», предназначенная для обеззараживания воды и очистки ее от растворенных тяжелых металлов, солей и других примесей без применения химических реагентов (публикация ООО «Эко Проект»), размещенная в интернете (http://ekoproekt.tiu.ru/p2787961-vodoochistnye ustanovki/htmle описание товара - аналог), состоящая из буферно-подпиточной емкости, насоса, гидродинамического генератора, коагулятора, сборника твердых осадков и обеспечивающая обеззараживание и очистку воды средней тяжести загрязненности до норм СанПиН для питьевой воды гидродинамическими процессами кавитации, аэрации, коагуляции, холодного кипения.

Основными недостатками установки ГДВУ-03 являются небольшая производительность серийно выпускаемых автономных блоков (от 0,5 до 50.0 м3/час) и ее многофункциональность (обеззараживание, очистка от примесей, сбор твердых осадков, многоразовая циркуляция значительного количества обрабатываемой воды), что обусловило необходимость оснащения автономных блоков дорогостоящими резервуарами из нержавеющей стали и автоматическими системами управления технологическими процессами очистки воды. Указанные особенности ГДВУ-03 привели к значительному удорожанию очистки воды и, как следствие, к ограниченному ее использованию.

Известна установка гидродинамической обработки сточной воды (Патент №2453505 от 2012 г. по заявке №2010146473/05 от 15.11.2010 г. - прототип), содержащая насос производительностью 50-5000 м3/час и напором 50-125 м, кавитационное устройство (состоящее из двух прямоточных блоков, каждый из которых содержит последовательно установленные конфузор, цилиндрическую камеру и диффузор), подводящие и отводящие трубопроводы, измерительные и настроечные элементы. Установка обеспечивает обеззараживание воды в непрерывном режиме ее прокачки расходом 50-5000 м3/час через кавитационное устройство (КУ), создающее необходимые для разрушения микроорганизмов гидродинамические условия преобразованием жидкофазного потока воды в двухфазный турбулентный микропузырьковый поток с параметрами: скорость потока W≥25 м/с; критерий Рейнольдса Re≥105; объемное газосодержание δ=0,1-0,4; продолжительность соприкосновения жидкой и парогазовой фаз τ=0,01-0,02 с; радиус парогазовых пузырьков R≤100 мкм.

Основными недостатками прототипа являются сложность управления гидродинамическими процессами с помощью настроечных элементов по причине последовательного расположения двух блоков кавитационного устройства (каждый из которых состоит из конфузора, цилиндрической камеры и диффузора) и невозможность очистки воды от окисляющихся примесей высокой концентрации (для очистки воды различной загрязненности требуется до 2 г кислорода на 1 л воды, тогда как принятая в прототипе система вдува воздуха из атмосферы в поток обрабатываемой воды может обеспечить концентрацию кислорода не более 0,1 г/л).

Целью изобретения является устранение вышеперечисленных недостатков прототипа за счет упрощения конструкции, применения более высоконапорного насоса 120-200 м, использования кислородсодержащего газа с повышенным давлением до 150 ата, увеличения времени соприкосновения жидкой и парогазовой фаз в микропузырьковом турбулентном потоке обрабатываемой воды, использования результатов известных научно-технических исследований для расчета геометрических характеристик элементов конструкции установки и основных гидродинамических параметров потока по всей длине КУ по заданным значениям производительности насоса, температуры воды и показателей ее загрязненности до и после обработки.

Предложенная установка отличается от прототипа следующими признаками: применен более высоконапорный насос 120-200 м, гидродинамическое кавитационное устройство (КУ) состоит из последовательно установленных прямоточных конфузора и цилиндрической камеры (вместо двухблочной конструкции КУ прототипа, состоящего из двух конфузоров, двух цилиндрических камер, двух диффузоров); в качестве рабочего газа используется кислородсодержащий газ с большим содержанием кислорода и с давлением до 150 ата (вместо атмосферного воздуха); продолжительность соприкосновения жидкой и парогазовой фаз в потоке воды составляет τ=0,1-0,2 с.

Поставленная цель достигается тем, что в предложенной установке с насосом напорностью 120-200 м кавитационное устройство состоит из последовательно установленных прямоточных конфузора и цилиндрической камеры, при этом:

- конфузор имеет угол сужения β=(20±5°), длину L=0,08-0,45 м, диаметр выходного сечения d=0,03-0,21 м и предназначен для увеличения скорости потока воды до W≥25 м/с;

- цилиндрическая камера имеет диаметр проходного сечения d=0,03-0,21 м, длину L=5±0,5 м, соединена через дозирующее устройство с источником сжатого кислородсодержащего газа (баллоном кислорода с давлением до 150 ата) и предназначена для повышения очистительного эффекта гидродинамических процессов преобразованием жидкофазного потока воды в двухфазный микропузырьковый поток путем подачи в него кислородсодержащего газа за счет обеспечения следующих значений ключевых параметров потока: критерия Рейнольдса Re≥105; скорости потока W=25-50 м/с; концентрации кислорода в потоке С02=2,7-3,0 г/л в сечении ввода газа; объемного газосодержания жидкости δ=0,11-0,40; радиуса парогазовых пузырьков R≤100 мкм; продолжительности соприкосновения жидкой и парогазовой фаз τ=0,1-0,2 с; критерия Вебера We=105-107.

Диапазоны размеров элементов КУ в предложенной установке рассчитаны на водяные насосы производительностью 50-5000 м3/час и напором 120-200 м.

На входе в конфузор КУ (например, во фланцевом соединении) размещено настроечное устройство (например, съемная шайба), позволяющее изменять (настраивать) при гидропроливках статическое давление потока.

Входной участок ЦК КУ установки соединен трубопроводом через дозирующее устройство и запорный кран с источником кислородсодержащего рабочего газа.

Входной и выходной участки ЦК КУ установки соединены трубопроводами через запорные краны с измерительными приборами (манометрами).

Участок трубопровода перед конфузором и выходной участок ЦК КУ установки соединены трубопроводами через запорные краны с пробоотборниками для отбора проб воды на биохимический анализ.

Предложенная установка рассчитана по специально разработанной комплексной системе физико-математических зависимостей (формул, соотношений, уравнений), позволяющей на основе известных результатов научно-технических исследований рассчитывать для каждого конкретного случая геометрические характеристики элементов конструкции КУ и гидродинамические параметры турбулентного микропузырькового течения рабочей среды по заданным показателям обрабатываемой воды (расхода, температуры, содержания загрязнений до и после обработки и др.).

Анализ результатов указанных научно-технических исследований (при их использовании для повышения очистительной эффективности гидродинамических процессов) представлен в приложении к заявке на изобретение.

Представленным анализом подтверждены следующие выводы: предложенная установка превосходит прототип по окислительному эффекту более чем в 10 раз (за счет увеличения концентрации кислорода и продолжительности соприкосновения реагирующих фаз), и по бактерицидному эффекту более чем в 5 раз (за счет увеличения продолжительности гидродинамических процессов в ЦК КУ).

Схема предложенной установки приведена на Фиг. 1, где:

КУ - кавитационное устройство;

М - манометр;

ПО - пробоотборник для отбора проб обрабатываемой воды на биохимический анализ.

1 - Изготавливаемый промышленностью (серийный) насос, подающий обрабатываемую воду из источника в КУ расходом 50-5000 м3/час и напором 120-200 м.

2 - Настроечное устройство КУ (например, съемная шайба) для изменения статического давления потока в процессе настроечных гидропроливок установки.

3 - Конфузор КУ.

4 - Цилиндрическая камера КУ.

5 - Дозирующее устройство подачи газа в ЦК КУ (например, съемная шайба).

6 - Запорные вентили на трубопроводах подачи газа и отбора проб воды на биохимический анализ.

7 - Пробоотборники для отбора проб обрабатываемой воды на биохимический анализ.

8 - Источник кислородсодержащего газа (например, баллон сжатого кислорода).

9 - Измерительные приборы (манометры).

10 - Запорные вентили на трубопроводах измерительных приборов.

Тип серийного насоса с требуемыми расходом и напором (в пределах указанных диапазонов) выбирают по указанным заказчиком в ТЗ на установку расходу, температуре обрабатываемой воды, содержанию загрязнителей в воде до и после обработки.

По параметрам выбранного насоса, по исходным характеристикам обрабатываемой воды, по требуемым заказчиком в ТЗ показателям качества обработанной воды, рассчитывают с применением вышеуказанных известных научно-технических исследований геометрические характеристики элементов КУ и физические параметры потока по всей длине установки от насоса до выходного сечения цилиндрической камеры КУ.

После изготовления установку настраивают гидропроливкой на расчетные параметры воды в кавитационном устройстве (скорость, статическое давление, объемное газосодержание потока воды по всей длине цилиндрической камеры КУ).

Монтируют установку на месте использования и подтверждают ее работоспособность на предмет выполнения требований, указанных в ТЗ заказчика (приемо-сдаточные испытания с контролем параметров по измерительным приборам и лабораторным биохимическим исследованиям обработанной воды).

Гидродинамическую обработку воды предложенной установкой производят следующим образом.

Насыщенную атмосферным воздухом воду (температура воды от +1 до +40°C) подают насосом 1 при статическом давлении Р=12-20 ата, расходом Q=50-5000 м3/час в конфузор 3 через настроечное устройство 2.

В конфузоре 3 кавитационного устройства (КУ) с углом сужения β=20±5°, длиной L=0,08-0,45 м, диаметром выходного сечения d=0,03-0,21 м увеличивают скорость потока воды до W≥25 м/с и критерий Рейнольдса до Re≥105 (с сопутствующим уменьшением за счет гидродинамических потерь статического давления потока).

Из конфузора 3 поток воды подают в цилиндрическую камеру 4 с диаметром проходного сечения d=0,03-0,21 м и длиной L=5±0,5 м, внутренняя полость которой соединена с источником кислородсодержащего газа 8 (баллоном сжатого кислорода с давлением до 150 ата). Подачей газа через дозирующее устройство 5 из источника 8 в цилиндрическую камеру 4 преобразуют жидкофазный поток воды в двухфазный микропузырьковый поток с радиусом пузырьков R≤100 мкм, создают концентрацию кислорода в потоке С02=2,7-3,0 г/л в сечении ввода газа с обеспечением объемного газосодержания жидкости δ=0,11-0,40, повышают скорость потока на 10-40% (с одновременным уменьшением за счет гидродинамических потерь статического давления потока по длине цилиндрической камеры).

Данными условиями создают развитую кавитацию с сопутствующими ударными волнами, высокоградиентными микропотоками, локальными скачками давления и температуры, резонансным дроблением парогазовых микропузырьков и т.п. Комплексным воздействием указанных гидродинамических процессов разрушают клетки находящихся в воде микроорганизмов и существенно повышают скорость химической реакции между кислородом и окисляющимися примесями обрабатываемой воды. Бактерицидная и окислительная эффективность гидродинамических процессов поддерживается по всей длине ЦК за счет увеличения скорости потока и объемного газосодержания жидкости в результате снижения статического давления потока от гидродинамических потерь.

Геометрические характеристики элементов конструкции установки, расход подаваемого в ЦК кислородсодержащего газа, гидродинамические характеристики рабочей среды, рассчитывают по заданным параметрам обрабатываемой воды (производительности насоса, температуры воды, содержания в воде загрязнителей до и после обработки) при помощи физико-математических зависимостей, полученных на основе результатов известных научно-технических исследований.

ПРИЛОЖЕНИЕ К ЗАЯВКЕ НА ИЗОБРЕТЕНИЕ

Для устранения недостатков прототипа в предложенной установке, наряду с другим признаками, применена специально разработанная комплексная система физико-математических зависимостей (формул, соотношений, уравнений), позволяющая на основе известных результатов научно-технических исследований рассчитывать геометрические характеристики элементов конструкции установки и гидродинамические параметры рабочей среды по заданным показателям обрабатываемой воды (расхода, температуры, содержания загрязнителей до и после обработки).

1. Глинка Н.Л. Общая химия. - М.: Химия, 1965 г.

В работе представлены результаты исследований скорости химической реакции в зависимости от различных факторов. В однородных, или гомогенных, системах (смесь газов, растворы) скорость химической реакции пропорциональна произведению концентраций реагирующих веществ (Закон действия масс).

Кроме концентрации существенным влияющим фактором является температура (при повышении температуры на каждые 10°С скорость большинства реакций увеличивается в 2-3 раза).

Третьим фактором, оказывающим огромное влияние на скорость реакции, является присутствие катализаторов. Чаще всего в качестве катализаторов применяются мелко раздробленные металлы.

В гетерогенной системе (состоящей из двух или нескольких частей, различающихся по своим физическим или химическим свойствам и отделенных друг от друга поверхностями раздела) реакция всегда происходит на поверхности раздела двух фаз, т.к. только здесь молекулы той и другой фазы сталкиваются между собой. Поэтому скорость гетерогенной реакции зависит не только от рассмотренных трех факторов, но и от величины поверхности соприкосновения между реагирующими фазами. Всякое увеличение поверхности приводит к увеличению скорости реакции.

Важным пятым фактором ускорения гетерогенной реакции является диффузия, благодаря которой к поверхности раздела фаз притекают новые порции реагирующих веществ. Искусственно ускоряя процесс диффузии встряхиванием или интенсивным перемешиванием (например, турбулентным течением реагирующей гетерогенной среды), можно значительно повысить скорость реакции.

Расчетный сравнительный анализ предложенной установки и прототипа по характеристикам технического эффекта (при одинаковых температуре, давлении, скорости и объемного газосодержания потока воды), на основе представленных в данной работе результатов исследований показывает следующее: предложенная установка превосходит прототип по окислительному эффекту более чем в 10 раз (за счет увеличения концентрации кислорода и продолжительности соприкосновения реагирующих фаз) и по бактерицидному эффекту более чем в 5 раз (за счет увеличения продолжительности гидродинамических процессов в цилиндрической камере кавитационного устройства).

2. Шапхаев Э.Г., Цыренов В.Ж., Чебунина Е.И. Основы биотехнологии. Дезинтеграция микробных клеток. Улан-Удэ, 2005 г.

В работе показано, что бактерицидная эффективность гидродинамических кавитационных процессов повышается при: увеличении скорости потока обрабатываемой воды (W≥20 м/с); уменьшении размеров парогазовых пузырьков (R≤100 мкм); увеличении объемного газосодержания потока воды (δ=QГ/QЖ); повышении степени турбулентности потока (критерий Рейнольдса Re≥104).

Все приведенные в работе условия повышения эффективности гидродинамических кавитационных процессов реализованы по всей длине ЦК КУ предложенной установки.

3. Левич В.Г. Физико-химическая гидродинамика. М.: Физматгиз, 1959 г.

В работе приведены результаты исследования турбулентного движения жидкости. Отличительной особенностью турбулентного режима состоит в хаотическом резко нестационарном характере движения жидких частиц. В результате чего скорость течения беспорядочно пульсирует около некоторого среднего значения. Режим устойчивого турбулентного течения характеризуется числом Рейнольдса Re≥104. При движении жидкости в трубопроводе число Рейнольдса определяется по формуле

где:

W - скорость потока, м/с;

Dтр - диаметр трубопровода, м;

ρ - плотность потока, кг/м3;

μ - коэффициент динамической вязкости жидкости, кг/мс.

В работе показано на основе экспериментальных данных, что скорость растворения в жидкости различных газов определяется разными стадиями процесса. В частности, скорость растворения легкорастворимых газов определяется стадией конвективной диффузии компонента внутри пузырька. В случае труднорастворимых газов скорость процесса определяется стадией конвективной диффузии в жидкости.

Представленные в данной работе результаты были использованы (совместно с другими известными материалами) в процессе разработки предложенной установки для решения вопросов повышения бактерицидной и окислительной эффективности гидродинамических процессов при одновременном упрощении ее конструкции.

4. Петров В.И. Определение диаметра газовых пузырьков в двухфазном потоке. СБ. Математические модели рабочих процессов в гидропневмосистемах. Киев: Наукова Думка, 1981 г.

В работе показано, что максимальный размер газовых пузырьков в газожидкостном потоке равен предельному, при превышении которого пузырек становится неустойчивым и дробится на более мелкие. Минимальный размер газовых пузырьков обуславливается процессом дробления.

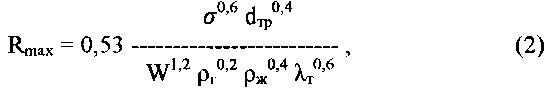

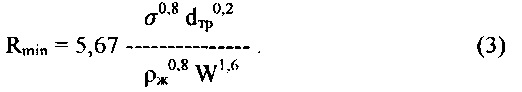

Для случая дробления пузырька турбулентными пульсациями его максимальный радиус определяется по формуле

где:

σ - поверхностное натяжение жидкости, н/м;

dтр - диаметр трубопровода, м;

W - скорость потока, м/с;

ρг, ρж - плотность газа и жидкости, кг/м3;

λт - коэффициент гидравлического сопротивления пузырька.

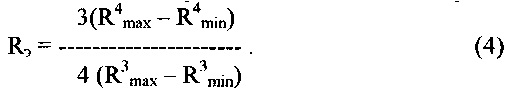

Минимальный радиус пузырька, образованного в результате дробления крупных пузырьков под действием турбулентных пульсаций скорости жидкости, рассчитывается по формуле

Радиус пузырьков в эквивалентном монодисперсном потоке, характеризующем условия эквивалентности поверхности массообмена, определяется соотношением

Формулы (2), (3) и (4) были использованы для расчета параметров гидродинамических массообменных процессов в двухфазном микропузырьковом турбулентном потоке по всей длине ЦК КУ предложенной установки.

5. Протодьяконов И.О., Люблинская И.Е. Гидродинамика и массовый обмен в системах газ-жидкость. - Л.: Наука, 1990 г.

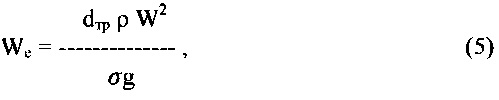

В работе исследованы условия дробления газовых пузырьков в турбулентном газожидкостном потоке. Свободные колебания поверхности газового пузырька могут быть вызваны турбулентными пульсациями жидкости, частота которых совпадает с частотой собственных колебаний поверхности пузырька. Условия совпадения частот колебаний приводят к резонансу колебаний поверхности газового пузырька и к последующему его дроблению. Если преобладают инерционные и капиллярные силы, а силами вязкости можно пренебречь, то характер дробления газового пузырька полностью определяется с помощью критерия Вебера

где:

dтр - диаметр трубопровода, м;

ρ - плотность потока, кг/м3;

W - скорость потока, м/с;

σ - поверхностное натяжение жидкости, кг/м;

g - ускорение свободного падения, м/с2.

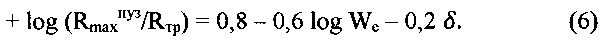

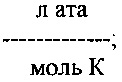

В результате расчетного исследования параметров микропузырькового потока в ЦК КУ установки с помощью формул (2), (3), (5) была получена критериальная зависимость максимального радиуса пузырька от критерия Вебера и объемного газосодержания обрабатываемой воды

Аналогичная зависимость для минимального радиуса пузырька получена в виде

Представленные зависимости позволяют проводить комплексный анализ гидродинамических процессов по всей длине ЦК КУ во всем диапазоне изменения ключевых факторов (давления и температуры воды, расхода воды и рабочего газа, геометрических размеров микропузырьков и др.).

6. Киреев В.А. Краткий курс физической химии. - М.: Химия, 1969 г.

В работе приведены результаты исследования особенностей растворения различных газов в жидких растворителях. Растворимость газов в значительной степени зависит от вида газа и растворителя, от температуры и от давления. Влияние давления достаточно хорошо выражается законом Генри: при постоянной температуре растворимость данного газа в данном растворителе прямо пропорциональна парциальному давлению этого газа над раствором. В условиях равновесия между жидкой и газовой фазами закон Генри характеризуется соотношением

где:

Сгр - равновесная концентрация газа в жидкости, г/л;

Ргр - равновесное давление газа в газовой фазе, ата;

- коэффициент растворимости газа в жидкости, г/л ата.

- коэффициент растворимости газа в жидкости, г/л ата.

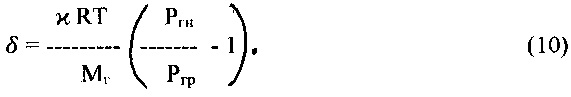

Данная формула используется для расчета параметров массообменных процессов в замкнутых системах с фиксированным соотношением объемов контактирующих жидкой и газовой фаз, а также в динамических условиях двухфазного газожидкостного течения (например, при прокачке жидкости насосом через трубопровод с одновременным впуском в него заданного количества рабочего газа из внешнего источника). В частности, объемное газосодержание жидкости δ (отношение объемного расхода газа к объемному расходу жидкости) в турбулентном двухфазном потоке определяется следующим образом.

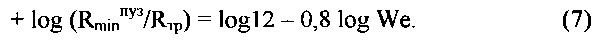

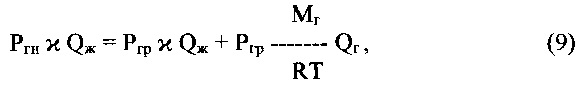

В равновесных условиях двухфазного потока, образованного путем впуска рабочего газа с массовым расходом  в турбулентный поток жидкости, распределение впускаемого газа между жидкой и газовой фазами рассчитывается по формуле

в турбулентный поток жидкости, распределение впускаемого газа между жидкой и газовой фазами рассчитывается по формуле

где:

Ргн - давление газонасыщения жидкости, эквивалентное заданному значению концентрации газа в потоке, ата;

- коэффициент растворимости газа в жидкости, г/л ата;

- коэффициент растворимости газа в жидкости, г/л ата;

Qж - объемный расход жидкости, л/с;

Ргр - равновесное давление газа в газовой фазе, ата;

Мг - молекулярная масса газа, г/моль;

R - абсолютная газовая постоянная

Т - температура потока, К.

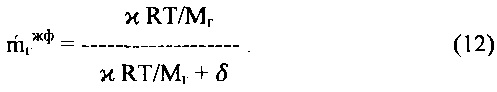

После введения в формулу (9) соотношения  и преобразования ее относительно определяемого параметра, получим

и преобразования ее относительно определяемого параметра, получим

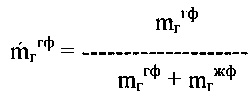

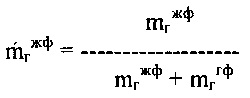

С помощью формул (9) и (10) рассчитываются относительные массовые доли газа в газовой фазе

и в жидкой фазе

Расчетные исследования по формулам (11) и (12) показывают, что при использовании в качестве рабочих газов кислорода и воздуха (в диапазоне изменения температуры потока воды от +1 до +40°С, а параметра δ от 0,1 до 0,4), массовая доля впускаемого газа в газовой фазе потока после равновесного растворения в воде будет изменяться от 75 до 95% (растворенная в воде массовая доля впускаемого газа при этом будет изменяться от 25 до 5%).

Поскольку скорость химической реакции между кислородом и окисляющимися примесями воды пропорциональна концентрации кислорода в газовой фазе потока, представленные результаты исследований учитывались при разработке характеристик предложенной установки.

7. Венгерский Э.В., Морозов В.А., Усов Г.Л. Гидродинамика двухфазных потоков в системах питания ЭУ. - М.: Машиностроение, 1982 г.

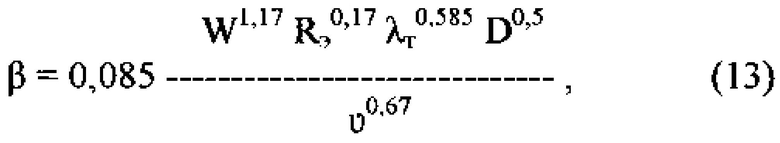

В работе представлены результаты расчетно-экспериментальных исследований массообменных процессов в двухфазном газожидкостном дисперсно-пузырьковом режиме течения. Приведена обобщенная эмпирическая зависимость коэффициента массоотдачи (β) от существенно влияющих факторов в виде соотношения

где:

W - скорость потока, м/с;

Rэ - радиус газовых пузырьков в эквивалентном монодисперсном потоке, м;

λг - коэффициент гидравлического сопротивления пузырька;

D - кинематический коэффициент диффузии газа в жидкости, м2/с;

- коэффициент кинематической вязкости жидкости, м2/с.

- коэффициент кинематической вязкости жидкости, м2/с.

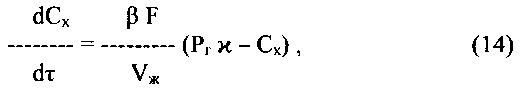

При исследовании гидродинамических процессов в двухфазных газожидкостных средах данное соотношение используется с учетом влияния других существенных факторов. В условиях турбулентного двухфазного течения рассматриваемая задача решается с помощью уравнения конвективного массообмена

где:

Сх - текущая концентрация газа в жидкости, г/л;

τ - время соприкосновения жидкой и газовой фаз, с;

β - коэффициент массоотдачи, м/с;

F - площадь соприкосновения контактирующих фаз, м2;

Vж - объем жидкости, м3;

Рг - парциальное давление газа в пузырьке, ата;

- коэффициент растворимости газа в жидкости, г/л ата.

- коэффициент растворимости газа в жидкости, г/л ата.

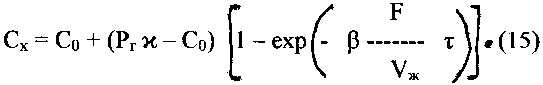

Решение уравнения (14) при начальных условиях τ=0, Сх=С0 приводит к соотношению

С помощью формулы (15) можно рассчитывать изменение содержания растворенного в турбулентном потоке жидкости газа от места впуска газовой фазы в поток жидкости. Поскольку по длине трубопровода изменяются основные параметры потока, определяющие кинетику массообменных процессов (давление и скорость потока, размеры газовых пузырьков, объемное газосодержание потока, коэффициент массоотдачи), поставленная задача решается численным методом. Шаг расчета по времени следует выбирать в зависимости от интенсивности массообмена.

С помощью формул (13) и (15) было проведено расчетное исследование массообменных процессов в цилиндрической камере установки от места вдува рабочего газа в турбулентный поток воды во всем диапазоне изменения влияющих факторов (давления, температуры, скорости потока, параметра δ, коэффициента массоотдачи β, расходов жидкости и рабочего газа). Расчетные значения параметра δ в потоке воды в сечении вдува газа изменялись от 0,03 до 0,1 (при начальном статическом давлении потока 13-20 ата). По мере движения потока от сечения вдува газа происходит растворение газовой фазы в жидкости до наступления равновесного состояния между жидкой и парогазовой фазами. Расчетные значения расстояния от сечения ввода газа до сечения равновесия (при степени равновесия 95%) составили 0,15-0,3 м. За равновесным сечением в направлении движения потока в результате уменьшения статического давления (по причине гидродинамических потерь) происходит переход растворенного в жидкости газа в микропузырьковую парогазовую фазу. Данный переход в турбулентном микропузырьковом потоке протекает практически равновесно, с одновременным увеличением параметра δ по мере уменьшения статического давления.

8. Касаткин А.Г. Основные процессы и аппараты химической технологии. - М.: Химия, 1971 г.

В работе приведены результаты исследований гидродинамических потерь давления в турбулентном режиме течения. Потери статического давления в трубопроводе в режиме жидкофазного течения рассчитываются по формуле

где:

λ - коэффициент трения;

ρж - плотность жидкости, кг/м3;

Wж - скорость жидкости, м/с;

g - ускорение свободного падения, м/с2;

L - длина трубопровода, м;

dтр - диаметр трубопровода, м.

Для числа Рейнольдса Re≥105 и абсолютной шероховатости 0,2 мм значения коэффициента трения λ изменяются в пределах 0,02-0,025.

Потери статического давления в трубопроводе в режиме двухфазного турбулентного течения определяются по формуле

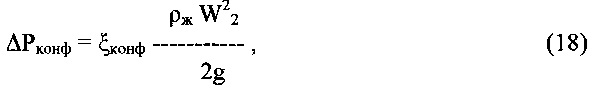

Потери статического давления в конфузоре в режиме жидкофазного течения определяются по формуле

где:

ξ - коэффициент потерь в конфузоре (для угла сужения конфузора β=20±5° равен 0,2±0,02);

W2 - скорость жидкости на выходе из конфузора, м/с.

ВЫВОДЫ

Для разработки высокоэффективной установки гидродинамической обработки воды различного происхождения и назначения необходимы технические требования заказчика, включающие: производительность насоса, температурный диапазон эксплуатации воды, загрязненность воды до и после обработки (ХПК - химическое потребление кислорода, БПК - биологическое потребление кислорода), статическое давление на выходе из установки.

На основе представленных в данном Приложении результатов научно-технических исследований с учетом указанных технических требований рассчитываются геометрические характеристики конструктивных элементов установки и гидродинамические параметры рабочей среды в следующей последовательности.

По заданным значениям производительности насоса Qж (в пределах 50-5000 м3/час) и скорости жидкофазного потока воды Wж≥25 м/с определяется диаметр проходного сечения ЦК по формуле

При этом обеспечивается ограничительное условие по максимальному радиусу парогазового пузырька Rmax≤100 мкм по формуле (2). Указанным условиям удовлетворяют Wж=25 м/с (Qж=50 м3/ч, dцк=0,03 м) и Wж=40 м/с (Qж=5000 м3/час, dцк=0,21 м).

Для обеспечения не менее десятикратного увеличения в предложенной установке концентрации кислорода по сравнению с прототипом были приняты единые условия на выходе ЦК (с учетом вышеизложенных результатов расчета): статическое давление Р=4 ата, концентрация кислорода в потоке С02=1 г/л.

Исходя из условия обеспечения заданной минимальной продолжительности гидродинамических микропузырьковых процессов (τ≥0,1 с) была определена единая для установки длина ЦК L=5±0,5 м.

По формулам (16) и (17) были рассчитаны потери статического давления в ЦК: для минимального расхода воды ΔРгж=15 ата (при λ=0.025; Wж=25 м/с; L=5 м; dтр=0,03 м); для максимального расхода воды ΔРгж=6 ата (при λ=0,025; Wж=40 м/с; L=5 м; dтр=0.21 м).

Рассчитанные по формуле (18) потери статического давления в конфузоре составили: для минимального расхода воды ΔРконф=0,7 ата (при ξконф=0,2; Wж=25 м/с) и для максимального расхода воды ΔРконф=1,6 ата (при ξконф=0,2; Wж=40 м/с).

Определенные по вышеприведенным расчетным данным значения статического давления на входе в конфузор составили: 19,7 ата (для минимального расхода воды) и 11,6 ата (для максимального расхода воды). С учетом ожидаемых потерь между насосом и конфузором приемлемые уровни напора насоса составят: 200±10 м для минимального расхода воды и 120±10 м для максимального расхода воды.

По представленной методике (алгоритму) расчета характеристик установки следует определять аналогичные характеристики конкретного экземпляра установки с заданной производительностью насоса от 50 до 5000 м3/час с учетом требований ТЗ заказчика по следующим показателям обрабатываемой воды: производительность насоса, температурный диапазон эксплуатации, загрязненность до обработки (ХПК+БПК не более 2 г/л;); статическое давление на выходе ЦК. При этом концентрация кислорода в потоке в сечении ввода рабочего газа определяется по формуле С02=ХПК+БПК+1 г/л (например, при ХПК+БПК=2 г/л концентрация С02=3 г/л). При всех значениях ХПК+БПК≤0,5 г/л концентрацию кислорода в потоке в сечении ввода газа следует обеспечить на уровне 1,5 г/л.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ГИДРОДИНАМИЧЕСКОЙ ОБРАБОТКИ СТОЧНОЙ ВОДЫ | 2010 |

|

RU2453505C1 |

| Гидродинамическая установка обработки загрязненной воды | 2018 |

|

RU2695178C1 |

| Гидродинамическая установка доочистки водопроводной питьевой воды | 2018 |

|

RU2698812C1 |

| Гидродинамическая установка обработки загрязненной воды | 2018 |

|

RU2725234C2 |

| Гидродинамическая установка обработки жидкостей | 2019 |

|

RU2729487C1 |

| Гидродинамическая установка обработки жидких стоков животноводческих ферм и промышленных предприятий | 2018 |

|

RU2723392C2 |

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ КИНЕТИЧЕСКОЙ ЭНЕРГИИ ПОТОКА ЖИДКОСТИ В ТЕПЛО | 2005 |

|

RU2309340C2 |

| Кавитатор | 1989 |

|

SU1708436A1 |

| СПОСОБ ГИДРОДИНАМИЧЕСКОЙ ОЧИСТКИ ВОДЫ И УСТРОЙСТВО ДЛЯ ГИДРОДИНАМИЧЕСКОЙ ОЧИСТКИ ВОДЫ | 2021 |

|

RU2769109C1 |

| ГИДРОДИНАМИЧЕСКИЙ ГОМОГЕНИЗАТОР-СМЕСИТЕЛЬ | 1990 |

|

RU2021005C1 |

Изобретение относится к экологии и предназначено для очистки воды от микроорганизмов и окисляющихся примесей. Установка гидродинамической обработки воды содержит насос, кавитационное устройство, систему ввода рабочего газа из внешнего источника в поток обрабатываемой воды, подводящие и отводящие трубопроводы, измерительные и настроечные элементы. Кавитационное устройство состоит из последовательно установленных прямоточных конфузора и цилиндрической камеры, при этом конфузор имеет угол сужения β=(20±5°), длину L=0,08-0,45 м, диаметр выходного сечения d=0,03-0,21 м и предназначен для увеличения скорости потока воды до W≥25 м/с. Цилиндрическая камера имеет диаметр проходного сечения d=0,03-0,21 м, длину L=5±0,5 м, соединена через дозирующее устройство с источником сжатого кислородсодержащего газа - баллоном кислорода с давлением до 150 ата и предназначена для повышения очистительного эффекта гидродинамических процессов преобразованием жидкофазного потока воды в двухфазный микропузырьковый поток путем подачи в него кислородсодержащего газа за счет обеспечения следующих ключевых параметров потока: критерия Рейнольдса Re≥105; скорости потока W=25-50 м/с; концентрации кислорода в потоке С02=2,7-3,0 г/л в сечении ввода газа; объемного газосодержания жидкости δ=0,11-0,40; радиуса парогазовых пузырьков R≤100 мкм; продолжительности соприкосновения жидкой и парогазовой фаз τ=0,1-0,2 с; критерия Вебера We=105-107. Изобретение позволяет предохранить окружающую среду от загрязнения ядовитыми химическими реагентами. 1 ил.

Установка гидродинамической обработки воды, содержащая насос, кавитационное устройство, систему ввода рабочего газа из внешнего источника в поток обрабатываемой воды, подводящие и отводящие трубопроводы, измерительные и настроечные элементы, отличающаяся тем, что в ней кавитационное устройство состоит из последовательно установленных прямоточных конфузора и цилиндрической камеры, при этом конфузор имеет угол сужения β=(20±5°), длину L=0,08-0,45 м, диаметр выходного сечения d=0,03-0,21 м, предназначен для увеличения скорости потока воды до W≥25 м/с; цилиндрическая камера имеет диаметр проходного сечения d=0,03-0,21 м, длину L=5±0,5 м, соединена через дозирующее устройство с источником сжатого кислородсодержащего газа - баллоном кислорода с давлением до 150 ата и предназначена для повышения очистительного эффекта гидродинамических процессов преобразованием жидкофазного потока воды в двухфазный микропузырьковый поток путем подачи в него кислородсодержащего газа за счет обеспечения следующих ключевых параметров потока: критерия Рейнольдса Re≥105; скорости потока W=25-50 м/с; концентрации кислорода в потоке С02=2,7-3,0 г/л в сечении ввода газа; объемного газосодержания жидкости δ=0,11-0,40; радиуса парогазовых пузырьков R≤100 мкм; продолжительности соприкосновения жидкой и парогазовой фаз τ=0,1-0,2 с; критерия Вебера We=105-107.

| УСТАНОВКА ГИДРОДИНАМИЧЕСКОЙ ОБРАБОТКИ СТОЧНОЙ ВОДЫ | 2010 |

|

RU2453505C1 |

| Приспособление для отсчета угла сдвига фаз | 1937 |

|

SU54371A1 |

| Устройство для аэрации воды | 1989 |

|

SU1643473A1 |

| Гаечный ключ с устройством для ограничения крутящего момента | 1960 |

|

SU141817A1 |

| Способ окисления сточных вод и устройство для его осуществления | 1989 |

|

SU1708775A1 |

Авторы

Даты

2017-02-27—Публикация

2015-03-04—Подача