Область техники, к которой относится изобретение

Настоящее изобретение относится в основном к регуляторам давления текучей среды и, в частности, к регуляторам давления текучей среды, которые имеют изолированную загрузочную камеру и устройство для предотвращения выбросов.

Уровень техники

Системы управления технологическими процессами обычно используют регуляторы давления (например, регуляторы противодавления) для управления или поддерживания давления технологической текучей среды. Регуляторы текучей среды, такие как, например, регуляторы противодавления, обычно содержат блок гидравлического клапана, который имеет датчик давления, такой как поршень для измерения давления текучей среды, находящейся под давлением на входе в регулятор. Когда давление текучей среды, находящейся под давлением, на входе превышает рекомендованное или заданное значение давления (например, обеспеченное регулятором текучей среды), датчик давления вызывает перемещение элемента регулирования потока гидравлического клапана в открытое положение, что позволяет текучей среде протекать через корпус регулятора между впускным и выпускным отверстиями, который может быть присоединен к системе низкого давления, используя текучую среду, или к атмосфере.

Из US 4,693,267 известно регулирующее устройство, в котором через поршень датчика давления проходит канал для гидравлического соединения главной камеры с окружающей средой через выпускной канал для снижения давления в главной камере, в силу чего главная камера будет подвержена колебаниям давления окружающей среды. Помимо этого, в известном решении в главную камеру дополнительно подают эталонную текучую среду, что дополнительно подвергает главную камеру колебаниям давления извне.

Краткое описание чертежей

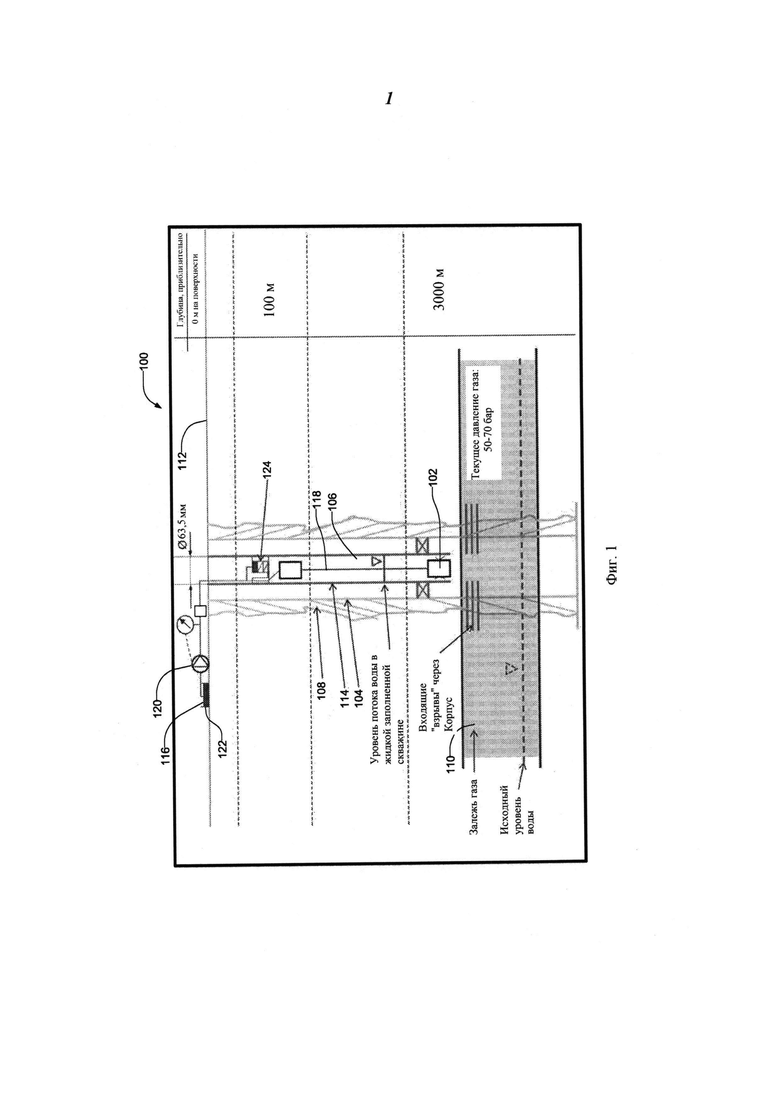

Фиг. 1 иллюстрирует схематическую диаграмму схемы газовой разведки.

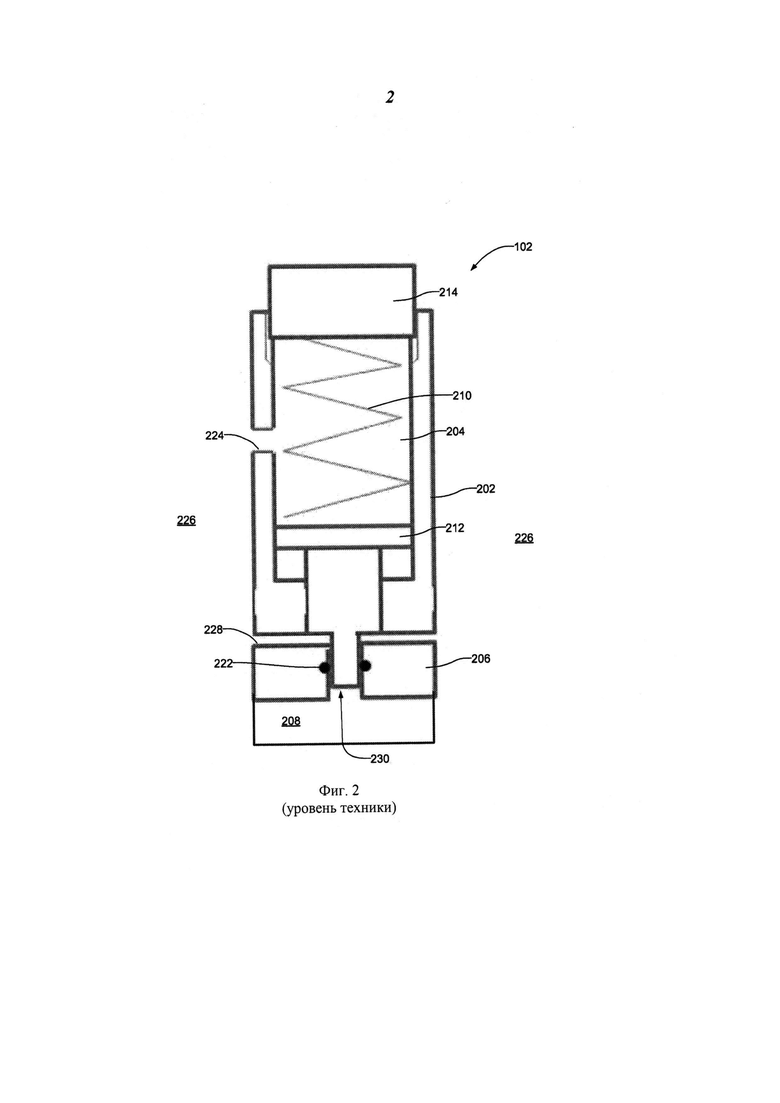

Фиг. 2 иллюстрирует часть известного регулятора противодавления, который может быть использован в схеме газовой разведки на Фиг. 1.

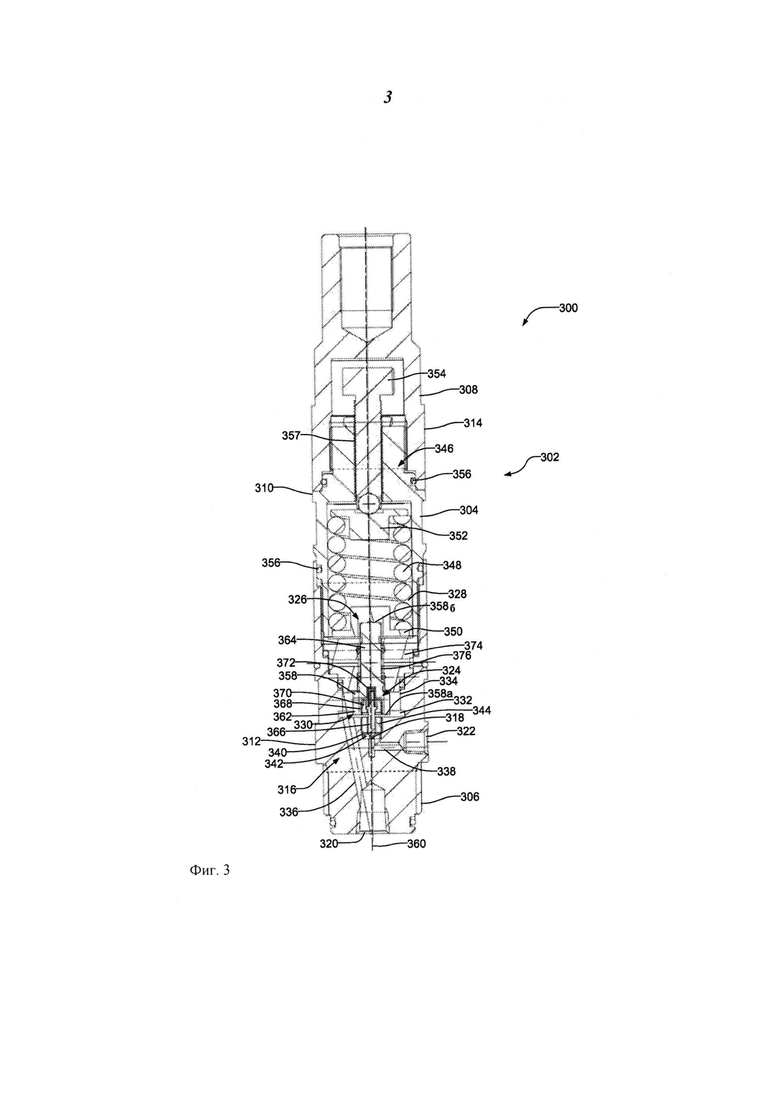

Фиг. 3 иллюстрирует поперечное сечение описанного здесь типового регулятора противодавления, который может быть использован в схеме газовой разведки на Фиг. 1.

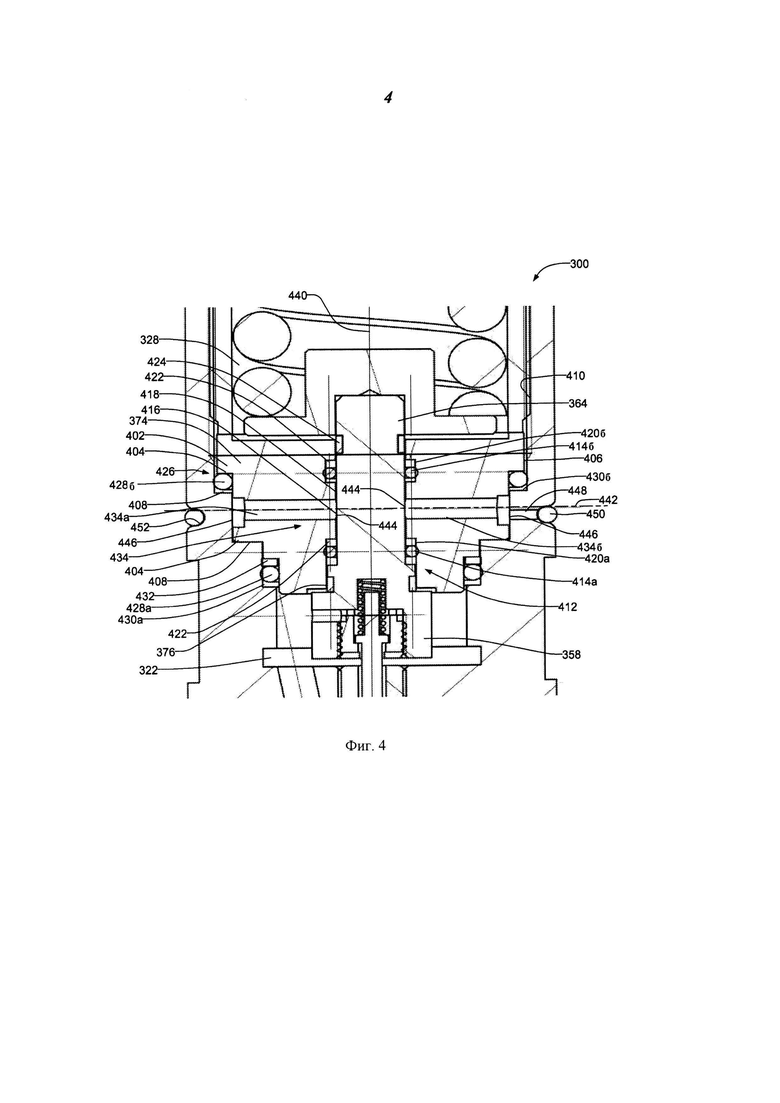

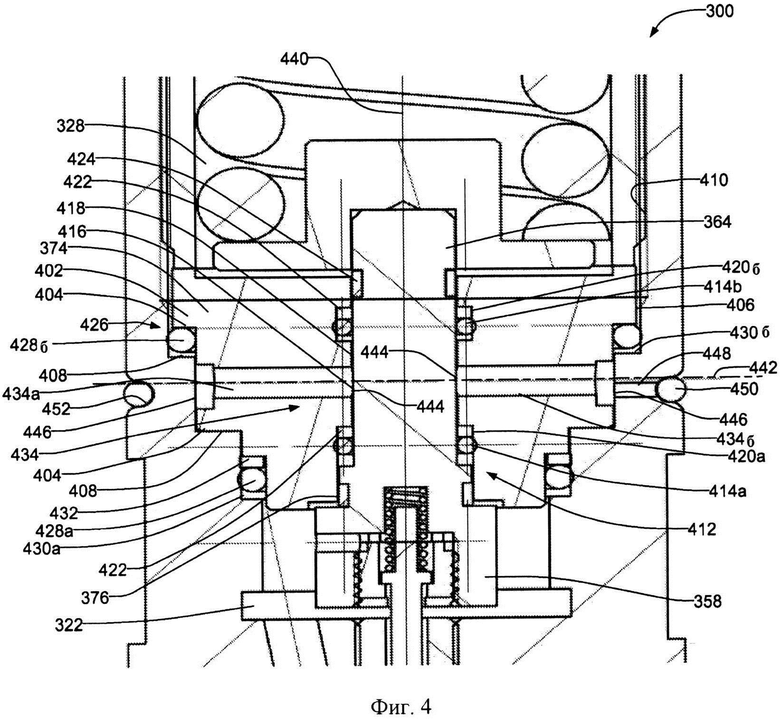

Фиг. 4 иллюстрирует увеличенное поперечное сечение части типового регулятора противодавления на Фиг. 3.

Раскрытие изобретения

Описываемый здесь типовой регулятор текучей среды содержит корпус регулятора, ограничивающий измерительную камеру между входом и выходом пропускного канала потока текучей среды регулятора текучей среды. Крышка присоединена к корпусу регулятора и определяет границы загрузочной камеры, расположенной рядом с измерительной камерой. В основном, загрузочная камера герметизирована относительно измерительной камеры и среды, окружающей регулятор текучей среды. Регулирующий датчик расположен между измерительной камерой и загрузочной камерой и имеет по меньшей мере один уплотнитель для гидравлической изоляции загрузочной камеры от измерительной камеры. Регулирующий датчик имеет выпускной канал потока между измерительной камерой и загрузочной камерой для отведения жидкости из измерительной камеры при условии неисправности по меньше мере одного уплотнителя.

Описываемый здесь другой пример регулятора текучей среды содержит регулирующий датчик, расположенный между измерительной камерой регулятора текучей среды и загрузочной камерой регулятора текучей среды. Регулирующий датчик имеет выпускной канал потока, который непараллельный относительно продольной оси регулирующего датчика. Первый уплотнитель расположен между выпускным каналом потока и загрузочной камерой для предотвращения протекания текучей среды или давления к загрузочной камере, и второй уплотнитель расположен между выпускным каналом потока и измерительной камерой для предотвращения протекания текучей среды или давления между измерительной камерой и выпускным каналом потока.

Осуществление изобретения

Описываемый здесь типовой регулятор текучей среды изолирует или уплотняет загрузочную камеру, ограниченную корпусом типового регулятора текучей среды, от окружающей среды и/или пути прохождения текучей среды регулятора текучей среды и содержит устройство для предотвращения выбросов. В результате, в отличие от известных регуляторов текучей среды, загрузочное устройство описываемого здесь типового регулятора текучей среды обеспечивает заданное давление, ссылаясь на датчик давления регулятора текучей среды и не влияет и/или не воздействует колебаниями давления технологической текучей среды в пропускном канале потока текучей среды и/или давления текучей среды в среде, окружающей регулятор текучей среды. В результате, описываемые здесь типовые регуляторы текучей среды обеспечивают более высокую точность и/или надежность, чем многие известные регуляторы текучей среды.

Для предотвращения чрезмерного повышения давления загрузочной камеры, например за счет нарушения герметизации, описываемые здесь типовые регуляторы давления содержат устройство для предохранения или предотвращения выбросов. В частности, описываемое здесь устройство для предотвращения выбросов оперативно и/или гидравлически изолирует или отделяет измерительную камеру регулятора давления и загрузочную камеру. Таким образом, в случае нарушения герметизации между измерительной камерой и загрузочной камерой давление текучей среды в измерительной камере выпускается в атмосферу через устройство для предотвращения выбросов и не протекает в загрузочною камеру, тем самым снижая риск повреждения корпуса регулятора текучей среды. Однако, кроме того, для гидравлической изоляции или разъединения измерительной камеры и загрузочной камеры и в отличие от известных регуляторов давления описываемое здесь устройство для предотвращения выбросов изолирует (например, посредством одного или более уплотнителей) загрузочную камеру от внешних условий и/или давлений и гидравлически разъединяет измерительную камеру и загрузочную камеру регулятора текучей среды.

Как описано здесь, регулятор текучей среды может быть устройством управления текучей средой для управления или контролирования свойства текучей среды и/или характеристики, такой как, например, скорость протекания текучей среды, давление технологической текучей среды и/или любого другого свойства или характеристики (к).

Фиг.1 схематически иллюстрирует схему нефтегазопоискового разведывания 100 (например, схему скважинного разведывания на газ/нефть), которая имеет обычный или известный регулятор противодавления или клапан 102. Колонна 104 закреплена цементом 106 в скважине 108 и проходит в скважине 106 к пластовому резервуару газа/нефти 110 ниже поверхности земли 112 (например, 300 метров ниже поверхности земли 112). Технологическая текучая среда 116 (например, пенообразователь) может быть введена в трубу 114 через линию технологической текучей среды 118 и регулятор давления 102, чтобы вызвать воду и газ в пластовом резервуаре 100 для вспенивания так, чтобы возрастало количество пены для уменьшения количества воды в пластовом резервуаре 110 и увеличения скорости потока текучей среды или газа на поверхность земли 112 вдоль трубы 114. Насос 120 прокачивает технологическую жидкость 116 из ванны 122 к пластовому резервуару 110 через линию технологической текучей среды 118 и регулятор давления 102. Схема 100 включает в себе управляемый с поверхности внутрискважинный клапан-отсекатель 124 (ScSSV) для изоляции давлений и жидкостей буровой скважины, и предотвращения протекания газа/нефти через трубу 114 и к поверхности 112 в случаи неисправности системы.

Фиг.2 иллюстрирует поперечное сечение части регулятора противодавления 102 на Фиг.1. Известный регулятор 102 содержит корпус 202, ограничивающий камеру 204 и корпус 206, который ограничивает, по меньше мере, часть измерительной камеры 208. Нагрузочная пружина 210 расположена в загрузочной камере 204 между датчиком давления 212 и седлом пружины 214. Нагрузочная пружина 210 прикладывает усилие или нагрузку на датчик давления 212, которое соответствует заданному давлению, которое предусмотрено для регулятора текучей среды 102. Уплотнитель 222 предотвращает протекание текучей среды от измерительной камеры 208 к загрузочной камере 204 во время работы.

Ссылаясь также на Фиг.1, датчик давления 212 измеряет вышестоящее давление технологической текучей среды 116, находящейся под давлением посредствам измерительной камеры 208. Датчик давления 212 вызывает перемещение регулятора давления 102 между открытым положением и закрытым положением для обеспечения скорости впрыскивания технологической текучей среды в пластовой резервуар 110, основываясь на установке заданного давления, обеспечиваемого нагрузочной пружиной 210 регулятора 102.

Для предотвращения чрезмерного повышения давления загрузочной камеры 204 в случае нарушения герметизации, регулятор 102 содержит просверленное/выпускное отверстие 224, которое находится в сообщении со средой 226, окружающей кожух 202. Таким образом, если уплотнитель 222 выходит из строя, текучая среда в измерительной камере 208 (например, текучая среда с относительно высоким давлением) выпускается в окружающую среду 226 через выпускное отверстие 224 для предотвращения повреждения регулятора давления 102 от протекания текучей среды с высоким давлением в загрузочную камеру 204.

Однако давление текучей среды в скважине 106 не является ни постоянным, ни известным. За счет выпускного отверстия 224 такие неизвестные давления и/или колебания давления в скважине 106 могут повлиять на точность установленного заданного давления (например, может увеличиваться или уменьшаться заданное давление), обеспечиваемого нагрузочной пружиной 210 регулятора 102 во время работы. Например, внешние давления воздействуют на установку заданного давление регулятора давления 102 при соотношении один к одному (например, колебание давления окружающей среды 10 фунт/кв. дюйм может вызвать установку заданного давления регулятора давления 102 с увеличением на 10 фунт/кв. дюйм). В результате, надежность и/или точность регулятора давления 102 может быть нарушена во время работы, что приводит к нестабильным скоростям впрыскивания технологической текучей среды, протекающей в пластовой резервуар 110.

Для уменьшения влияния колебаний давления в среде 226 на установку заданного давления, обеспечиваемого нагрузочной пружиной 210, корпус 202 также содержит выпускное отверстие 228 для уменьшения влияния колебаний давления на установку заданного давления регулятора давления 102. Таким образом, влияние колебаний давления в среде 226 на датчик давления 212 и/или нагрузочную пружину 210 уменьшается, потому что давление текучей среды в окружающей среде действует на противоположные стороны поршневого датчика 212 (например, частично сбалансированного поршневого датчика давления 212). Однако остается несбалансированной область измерения между противоположными сторонами поршневого датчика 212. Например, область, такая как, например, область 230, находится под воздействием внешних колебаний давления к регулятору давления 102 (например, давления в скважине 106) и, соответственно, может изменить или повлиять на установку заданного давления регулятора давления 102. Таким образом, выпускные отверстия 224 и 228 регулятора 102 только уменьшают эффект или влияние внешнего давления на установку заданного давления, но не в состоянии устранить эффект. В результате, в некоторых случаях, регулятор 102 может быть ненадежен и может выйти из строя при обеспечении заданной и/или точной скорости впрыскивания технологической текучей среды в пластовой резервуар 110.

Фиг.3 иллюстрирует описываемый здесь типовой регулятор противодавления текучей среды 300, который может быть использован, например, в схеме 100 на Фиг.1 вместо известного регулятора давления 102. В отличие от известных регуляторов текучей среды, условия окружающей среды, внешние по отношению к регулятору текучей среды 300 (например, внешние давления текучей среды), не влияют или не воздействуют на установление заданного давления регулятора текучей среды 300. Типовой регулятор текучей среды 300 может быть использован, например, для измерения давления вверху по потоку текучей среды регулятора текучей среды 300 для обеспечения скорости впрыскивания технологической текучей среды на основании регулированного или заданного давления регулятора текучей среды 300, предусматривая запорный механизм когда давление системы вверху по потоку текучей среды, находящейся под давлением перед регулятором текучей среды 300 падает ниже заданного рекомендованного давления или порогового значения, и т.д.

Типовой регулятор 300, показанный на Фиг.3, содержит корпус 302, который имеет верхнюю часть корпуса или крышку 304, соединенную (например, резьбовым соединением) к нижней части корпуса или корпуса регулятора 306. В этом примере, корпус 302 также содержит наконечник 308, который прикрепляется к крышке 304. Как показано, корпус 302 имеет цилиндрическую форму или профиль при присоединении корпуса регулятора 306 к крышке 304 так, что наиболее удаленная поверхность 310 крышки 304, наиболее удаленная поверхность 312 корпуса регулятора 306 и/или наиболее удаленная поверхность 314 наконечника 308 в основном находятся на одном уровне относительно друг друга, когда корпус регулятора 306 и наконечник 308 прикреплены к крышке 304.

Корпус регулятора 306 определяет путь прохождения потока текучей среды 316, который имеет отверстие 318 между впускным отверстием 320 и выпускным отверстием 322 регулятора текучей среды 300. Впускное отверстие 320 может быть гидравлически присоединено к источнику высокого давления выше по потоку регулятора текучей среды 300 (например, боковым насосом линии технологической текучей среды 118 на Фиг.1) и выпускное отверстие 322 может быть гидравлически присоединено к системе низкого давления или источника ниже по потоку от регулятора текучей среды 300 (например, пластовому резервуару 110 на Фиг.1). В других примерах, выпускное отверстие 322 может быть гидравлически присоединено другим регулятором текучей среды ниже по потоку, клапаном или любым другим элементом ниже по потоку или расположению.

Устройство управления потоком или блочный датчик 324 захватывается между корпусом регулятора 306 и крышкой 304 так, что первая сторона 326 устройства управления потоком 324 и крышка 304 определяют границы измерительной камеры 328 и вторая сторона 330 устройства управления потоком 324 и корпуса регулятора 306 определяют измерительную камеру 332. В иллюстрированном примере, корпус регулятора 306 имеет кольцеобразную стенку 334, которая образовывает полость для, по меньше мере, частичного ограничения измерительной камеры 332.

Путь прохождения потока текучей среды 316 корпуса регулятора 306 содержит первый канал 336 для гидравлического соединения с впускным отверстием 320 и измерительной камерой 332 и второй канал 338 для гидравлического соединения измерительной камеры 332 с выпускным отверстием 322. Корпус регулятора 306 содержит углубление или высверленное отверстие 340 между вторым каналом 338 и измерительной камерой 332 для принятия седла клапана 342, которое ограничивает отверстие 318 пути прохождения потока текучей среды 316. Фиксатор седла 344 размещен (например, с помощью резьбового соединения) в углублении 340 для сохранения или захвата седла клапана 342 в углублении 340.

Для обеспечения заданной нагрузки или усилия на устройство управления потоком типовой регулятора текучей среды 300 использует устройство нагрузки 346. В этом примере, устройство нагрузки 346 содержит смещающий элемент 348 (например, пружину), расположенный в загрузочной камере 328 между фиксированным седлом пружины 350 и регулируемым седлом пружины 352 и который обеспечивает указанную силу или нагрузку (например, заданную силу) на устройство управления потоком 324. Регулятор пружины 354 регулирует (например, увеличивает или уменьшает) степень заданной силы или нагрузки, которую оказывает элемент смещения 348 на первую сторону 326 устройства управления потоком 324. Как показано, регулятор пружины 354 содержит винт, который соединен резьбою к крышке 304 и входит в зацепление с седлом пружины 352. Вращение регулятора пружины 354 в первом направлении (например, по часовой стрелке) или во втором направлении (например, против часовой стрелке) изменяет степень сжатия элемента смещения 348 (например, сжимая или разжимая элемент смещения 348) и, таким образом, степень приложенной нагрузки на первую сторону устройства 326 управления потоком 324. Нагрузка, обеспеченная элементом смещения 348, регулируется для соответствия желаемого заданного давления регулятора текучей среды 300 и передается к устройству управления потоком 324 через закрепленное седло пружины 350.

Хотя это не показано, в других примерах, нагрузка в загрузочной камере 328 (например, на датчик давления) может быть обеспечена регулируемой текучей средой (например, гидравлическим маслом, сжатым воздухом и др.), а не элементом смещения 348. Например, крышка 304 может содержать пропускной канал для загрузки текучей среды или отверстие для гидравлического соединения регулированной текучей среды в загрузочную камеру 328.

В отличие от известных регуляторов текучей среды, регулятор текучей среды 300 содержит один или более уплотнителей 356, расположенные между корпусом регулятора 306 и крышкой 304 и/или крышкой 304 и наконечником 308 для изоляции или уплотнения внутренней поверхности корпуса 302, такой как загрузочной камеры 328, от внешних условий окружающей среды для регулятора текучей среды 300 (например, внешнего давления текучих сред). В некоторых примерах, уплотнитель может быть расположен между крышкой 304 и регулятором пружины 354 (например, если наконечник 308 не предусмотрен). Например, регулятор пружины 354 может содержать безрезьбовой элемент для взаимодействия с уплотнителем. Уплотнитель может быть расположен в пазу безрезьбовой части регулятора пружины 354 и/или отверстия 357 (например, безрезьбового отверстия) крышки 304. В результате, условия окружающей среды (например, давление текучих сред), внешние к регулятору текучей среды 300, не воздействуют на точность устройства нагрузки 346.

Как показано на Фиг.3, устройство управления потоком 324 содержит датчик давления 358, который имеет первую нажимную измерительную торцевую поверхность или поверхность 358а (например, площадь) для измерения давления технологической текучей среды в измерительной камере 332 и вторую нажимную измерительную торцевую поверхность или поверхность 358б для измерения давления или усилия, обеспеченных устройством нагрузки 346. Усилие устройства нагрузки 346 прикладывается ко второй измерительной поверхности 358б датчика давления 358 через седло пружины 350. Измерительные поверхности 358а и 358б являются в основном перпендикулярными относительно продольной оси 360 корпуса 302.

В иллюстрированном примере, датчик давления 358 является цилиндрическим, удлиненным телом или штангой, имеющей первый конец штанги или поршневую головку 362 для ограничения первой измерительной поверхности 358а и второй конец штанги 364 для ограничения второй измерительной поверхности 358б. В этом примере, второй конец штанги 364 имеет уменьшенный профиль или диаметр по сравнению с первым концом штанги 362.

Датчик давления 358 перемещает проходной клапан 366 относительно седла клапана 342 для управления протеканием текучей среды по пути прохождения потока текучей среды 316. В частности, датчик давления 358 содержит отверстие или стопорную полость 368 фиксатора измерительной поверхности 358а для приема проходного клапана 366. Стопор 370 прикреплен к стопорной полости 368 посредством, например, резьбы и удерживает проходной клапан 366 и элемент смещения 372 в стопорной полости 368. Стопор 370 является цилиндрическим телом, имеющим отверстие для подвижного принятия проходного клапана 366.

Жесткость пружины элемент смещения 372 значительно ниже, чем жесткость пружины элемента смещения 348. В отличие от известных регуляторов, которые содержат проходной клапан, цельнообразованный с элементом штанги, элемент смещения 372 способствует перемещению проходного клапана 366 относительно датчика давления 358. В результате, элемент смещения 372 предотвращает проходной клапан 366 от принудительного сцепления седла клапана 342 во время колебаний давления по пути прохождения потока текучей среды 316 и/или когда регулятор текучей среды 300 перемещается в закрытое положение, тем самым предотвращая или значительно уменьшая повреждение проходного клапана 366 и/или седла клапана 342 (например, когда седло клапана 342 и/или проходной клапан 366 состоят из мягкого или хрупкого материала, такого как карбид вольфрама).

Для регулирования датчиком давления 358 и/или проходным клапаном 366, регулятор текучей среды 300 содержит регулирующий датчик или устройство для предотвращения выбросов 374. Как показано, второй конец штанги 364 датчика давления 358 расположен подвижно в отверстии 376 регулирующего датчика 374 и простирается в, по меньшей мере, части загрузочной камеры 328. Первый конец штанги 362 скользит или перемещается в измерительной камере 332, в то время как второй конец штанги 364 скользит или перемещается в отверстие 376. Как описано ниже, регулирующий датчик 374 (например, посредством одного или более уплотнителей) также гидравлически изолирует или разъединяет загрузочную камеру 328 и измерительную камеру 332 и предотвращает условие выброса (например, через выпускное отверстие).

Во время работы, источник высокого давления текучей среды, гидравлически присоединенный к впускному отверстию 320, обеспечивает текучую среду под давлением в измерительной камере 332 посредством первого канала 336. Ссылаясь на давление, обеспеченное посредством устройства нагрузки 346, измерительная камера 332 измеряет давление текучей среды под давлением в впускном отверстии 320. В свою очередь, перепад давления на датчике давления 358, обеспеченный текучей средой в измерительной камере 332 и усилием устройства нагрузки 346, вызывает движение устройства управления текучей средой 324 относительно седла клапана 342.

Например, давление выше по потоку технологической текучей среды впускного отверстия 320 измеряется с помощью измерительной камеры 332, которая прикладывает усилие к датчику давления 358 больше, чем заданная нагрузка или усилие, обеспечиваемое устройством нагрузки 346, перемещая датчик давления 358 и, таким образом, проходной клапан 366 в сторону от седла клапана 342 (например, открытое положение), позволяя технологической текучей среде (например, технологической текучей среде 116 на Фиг. 1) протекать между впускным отверстием 320 и выпускным отверстием 322. Когда давление технологической текучей среды прикладывает усилие к датчику давления 358, которое ниже, чем заданная нагрузка или усилие, обеспечиваемые устройством нагрузки 346, датчик давления 358 перемещается к проходному клапану 366 так, что проходной клапан 366 входит в зацепление с седлом клапана 342 (например, закрытое положение) для предотвращения протекания текучей среды между впускным отверстием 320 и выпускным отверстием 322.

Фиг.4 иллюстрирует увеличенную часть поперечного сечения типового регулятора текучей среды 300 на Фиг.3. Как показано на Фиг.4, регулирующий датчик 374 расположен между загрузочной камерой 328 и измерительной камерой 332 для изоляции, разделения или иного гидравлического разъединения загрузочной камеры 328 от измерительной камеры 332. Иллюстрированный в примере регулирующий датчик 374 является цилиндрическим корпусом 402, имеющим множество ступенчатых элементов 404 около периферийной кромки или поверхности 406 корпуса 402. Ступенчатые элементы 404 выравниваются с и/или зацепляются (например, matably зацепление) соответствующими ступенчатыми элементами 408, расположенными сформированными на внутренней поверхности 410 корпуса регулятора 306, при присоединении к регулятору текучей среды 300.

Для гидравлической изоляции или разъединения загрузочной камеры 328 и измерительной камеры 332, регулирующий датчик 374 использует первый уплотнительный блок 412 (например, динамический уплотнительный блок), расположенный в отверстии 376 рядом со вторым концом штанги 364. Первый уплотнительный блок 412 содержит первый и второй уплотнители 414а-б (например, динамический уплотнитель или О-образные кольца), прилегающие ко второму концу штанги 364 датчика давления 358 для обеспечения в основном герметического уплотнения между внешней поверхностью 416 второго конца штанги 364 и внутренней поверхностью 418 отверстия 376. Например, уплотнители 414а-б предотвращают протекание текучей среды между измерительной камерой 332 и загрузочной камерой 328 через отверстие 376 вдоль второго конца штанги 364, в то время как второй конец штанги 364 перемещается в отверстие 376. Уплотнители 414а-б (например, О-образные кольца) расположены в соответствующих углублениях или пазах 420а-б во внутренней поверхности 418 отверстия 376, определенные или образованные регулирующим датчиком 374 и/или вторым концом штанги 364. Первый уплотнительный блок 412 может содержать стопорные кольца 422 (например, поршневое кольцо) для удерживания уплотнителей 414а-б в их соответствующих пазах 420а-б. Кроме того, для уменьшения трения между вторым концом штанги 364 и внутренней поверхностью 418 отверстия 376, первым уплотнительным блоком 412 и/или датчиком давления 358 может содержаться одно или более противоизносных колец 424.

Кроме того, регулирующий датчик 374 содержит второй уплотнительный блок 426 (например, неподвижный уплотнитель или О-образные кольца), расположенный около периферийной поверхности 406 регулирующего датчика 374 между ступенчатыми элементами 404 регулирующего датчика 374 и соответствующими ступенчатыми элементами 408 корпуса регулятора 306. В частности, второй уплотнительный блок 426 содержит первый и второй уплотнители 428а-б (например, О-образные кольца), расположенные в соответственных углублениях или пазах 430а-б, ограниченные регулирующим датчиком 374 и/или корпусом регулятора 306. Второй уплотнительный блок 426 может включать стопорное кольцо 432 (например, поршневое кольцо) для удерживания уплотнителей 428а-б в их соответствующих канавках 430а-б.

Таким образом, уплотнители 356 (Фиг.3), уплотнители 428а-б, датчик давления 358 и/или регулирующий датчик 374 изолируют загрузочную камеру 328 от давлений или условий окружающей среды и уплотнители 414а-б изолируют загрузочную камеру 328 от пути продвижения текучей среды 316. В этом способе, например, колебания давления на пути продвижения текучей среды 316 и/или колебания давления окружающей среды не воздействуют на заданную нагрузку, предоставляемую на датчик давления 358 устройством нагрузки 346. Другими словами, колебания давления текучей среды, протекающей по пути прохождения текучей среды 316, и/или условия давления в среде, в которой используется регулятор текучей среды 300, не будут вызывать или передавать усилие к датчику давления 358 (например, через загрузочную камеру 328), которое могло бы увеличить до заданной нагрузки, обеспеченной элементом смещения 348.

Также изолирование загрузочной камеры 328 от измерительной камеры 332 предотвращает текучую среду с относительно высоким давлением от протекания в крышку 304 и повреждения корпуса 302 регулятора текучей среды 300 (например, в условиях выброса) в условиях нарушения уплотнения. В частности, из-за пространственных ограничений крышка 304 в основном, например, состоит из тонкостенного корпуса 106, как хорошо описано на Фиг.1.

Для предотвращения наращивания относительно высокого давления (например, 10000 фунт/кв. дюйм) в загрузочной камере 328 в случае выхода из строя одного или более уплотнителей 414а-б и/или 428а-б регулирующий датчик 374 содержит выпускной канал потока или канал выброса или канал 434. В иллюстрированном примере, выпускной канал потока 434 расположен между уплотнителем 414а (например, нижним уплотнителем) и уплотнителем 414б (например, верхним уплотнителем). В иллюстрированном примере, выпускной канал потока 434 регулирующего датчика 374 представляет собой множество выпускных каналов потока или каналов 434а-б (например, высверленных отверстий) радиально расположенных (например, симметрично или асимметрично) относительно продольной оси 440 регулирующего датчика 374. Продольная ось 440 регулирующего датчика 374 соосно выровнена с продольной осью 360 корпуса 302. Как показано, выпускной канал потока 434 имеет ось 442, которая не параллельна (например, является перпендикулярной или пересекающейся) относительно продольной оси 440 регулирующего датчика 374.

Выпускной канал потока 434 содержит впускное отверстие 444, гидравлически сообщенное с внешней поверхностью 418 второго конца штанги 364, и выходное отверстие 446, гидравлически сообщенное с выпускным отверстием 448 корпуса 302. Выпускное отверстие 448 гидравлически соединяет выпускной канал потока 434 с окружающей средой. В некоторых примерах, выпускное отверстие 448 может гидравлически соединять выпускной канал потока 434 с другим устройством текучей среды, таким как, например, резервуар, устройство управления текучей средой, гибкое соединение и/или любое другое устройство (а) управления текучей средой.

Выпускное отверстие 448 расположено между внешней поверхностью 406 регулирующего датчика 374 и внешней поверхностью 312 корпуса регулятора 306. Проиллюстрированное в примере выпускное отверстие 448 представляет собой канал (например, кольцевой паз), образованный вокруг, по меньшей мере, части внутренней поверхности 410 корпуса регулятора 306. Например, в проиллюстрированном примере, выпускное отверстие 448 распложено между ступенчатыми элементами 408 корпуса регулятора 306 и содержит ось, в основном параллельную относительно оси канала выпуска потока 434 и/или смещенную от нее. В некоторых примерах, регулятор текучей среды 300 содержит множество выпускных отверстий 448, радиально расположенных около продольной оси 360 корпуса 302, которые выравнивают с соответствующим множеством каналов выпуска потока 434а-б регулирующего датчика 374. В некоторых примерах, ось выпускного отверстия 448 может быть соосно выровнена с осью 442 канала выпуска потока 434 и/или может быть непараллельной к оси канала выпуска потока 434. Например, выпускное отверстие 448 может быть под углом (например, 45 градусов) относительно канала выпуска потока 434 и/или любого другого направления или ориентации. Аналогичным образом, выпускной канал потока 434 может быть под углом (например, 45 градусов) относительно оси выпускного отверстия 448 и/или продольной оси 440 регулирующего датчика.

Кроме того, типовой регулятор текучей среды 300 содержит фильтр или уплотнитель 450 (например, сетчатый фильтр или О-образное кольцо) для предотвращения попадания частиц или пыли в регулятор текучей среды 300 через выпускное отверстие 448. Как показано, корпус регулятора 306 содержит кольцевой паз 452 для удерживания фильтра 450. Фильтр 450 имеет относительно малую или низкую упругость, так что он может расширяться, разорваться, разломаться и/или переместиться другим способом от выпускного канала 448, когда давление технологической текучей среды в измерительной камере 332 проходит через выпускной канал 448. Таким образом, как показано, фильтр 450, проиллюстрированный в примере, не предотвращает текучею среду, что находится под давлением, в окружающей среде от вхождения в регулятор текучей среды 300. Дополнительно или альтернативно, фильтр 450 может быть расположен около периферийной поверхности 406 регулирующего датчика 374 вблизи выпускного отверстия 446 выпускного канала потока 434 и/или любого другого подходящего места для предотвращения попадания частиц за счет протекания к уплотнителям 418а-б и/или 428а-б. В некоторых примерах, фильтр 450 может быть сетчатым фильтром, который расположен в выпускном отверстии 448 и/или выпускном канале потока 434. В отличие от фильтра 450, сетчатый фильтр не перемещается относительно выпускного отверстия 448, когда давление технологической текучей среды в измерительной камере 332 проходит через выпускное отверстие 448.

Несмотря на то что фильтр 450 не предотвращает протекание текучей среды, находящейся под давлением, в канале выпуска потока 434, первый уплотнительный блок 412 предотвращает протекание текучей среды из окружающей среды к измерительной камере 332 и загрузочной камере 328 через впускное отверстие 444 выпускного канала потока 434. Аналогично, второй уплотнительный блок 426 предотвращает протекание текучей среды из окружающей среды к измерительной камере 332 и загрузочной камере 328 через выпускное отверстие 448 (например, между внешней поверхностью 406 регулирующего датчика 374 и внутренней поверхностью 410 корпуса регулятора 306).

Таким образом, во время работы, корпус 302 изолирует загрузочную камеру 328 от колебаний давления в среде, окружающей регулятор текучей среды 300. В частности, уплотнитель 356 предотвращает протекание текучей среды к загрузочной камере 328 через корпус 302. Кроме того, уплотнители 414а-б и 428а-б предотвращают протекание текучей среды в измерительной камере 332 к загрузочной камере 328 вдоль второго конца штанги 364 датчика давления 358 и/или между внутренней поверхностью 410 корпуса регулятора 306 и внешней поверхностью 406 датчика давления 358.

Дополнительно, во время работы, уплотнители 414б и 428б предотвращают протекания текучей среды, находящейся под давлением, из окружающей среды к загрузочной камере 328, и уплотнители 414а и 428а предотвращают протекания текучей среды, находящейся под давлением, из окружающей среды к измерительной камере 332. В частности, уплотнитель 414б обеспечивает уплотнение между измерительной камерой 332 и выпускным каналом потока 434, и уплотнитель 414б обеспечивает уплотнение между выпускным каналом потока 434 и загрузочной камерой 328. Дополнительно, уплотнитель 428а герметизирует между измерительной камерой 332 и выпускным отверстием 448, и уплотнитель 428б герметизирует между выпускным отверстием 448 и загрузочной камерой 328. Таким образом, проиллюстрированная в примере загрузочная камера 328 изолирована от колебаний давления в окружающей среде и/или технологической текучей среде в измерительной камере 332. В результате, такие давления не влияют на точность устройства нагрузки 346 и, таким образом, на точность регулятора текучей среды 300.

Дополнительно, выпускной канал потока 434 предотвращает наращивание давления технологической текучей среды или среды в загрузочной камере 328 и/или измерительной камере 332, когда один из уплотнителей 414а-б и/или 428а-б выходит из строя во время работы. В частности, прежде, чем текучая среда достигает загрузочной камеры 328, текучая среда, протекающая от измерительной камеры 332 к загрузочной камере 328 и через отверстие 376, выпускается в окружающую среду через выпускной канал потока 434 и выпускное отверстие 448. Давление технологической текучей среды вызывает перемещение фильтра 450 от выпускного отверстия 448, позволяя выходить текучей среде из измерительной камеры 332 в окружающую среду. Однако, в других примерах, если фильтр представляет собой сетчатый фильтр, то давление технологической текучей среды не вызывает перемещение фильтра относительно выпускного отверстия 448.

Несмотря на то что некоторые устройства, способы и производственные детали были описаны здесь, объем притязаний данного патента не ограничивается этим. Напротив, данный патент охватывает все варианты, четко попадающие в объем прилагаемой формулы изобретения, любых точных или в соответствии с принципами изобретения эквивалентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОТОЧНЫЙ РЕГУЛЯТОР ПРОТИВОДАВЛЕНИЯ ТЕКУЧЕЙ СРЕДЫ | 2012 |

|

RU2603855C2 |

| ТЕРМОРЕГУЛЯТОР ДАВЛЕНИЯ | 2009 |

|

RU2523334C2 |

| ПРЕДОХРАНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ИСПОЛЬЗОВАНИЯ С ГИДРАВЛИЧЕСКИМИ КЛАПАНАМИ | 2012 |

|

RU2608667C2 |

| ВНУТРЕННЕЕ ПРЕДОХРАНИТЕЛЬНОЕ КЛАПАННОЕ УСТРОЙСТВО ДЛЯ ИСПОЛЬЗОВАНИЯ С НАГРУЗОЧНЫМИ РЕГУЛЯТОРАМИ | 2009 |

|

RU2521739C2 |

| ВСТРАИВАЕМЫЙ РЕГУЛЯТОР ДАВЛЕНИЯ | 2010 |

|

RU2526900C2 |

| КЛАПАННЫЙ ПОРТ ДЛЯ ГАЗОВОГО РЕГУЛЯТОРА С УЛУЧШЕННОЙ ПРОПУСКНОЙ СПОСОБНОСТЬЮ | 2008 |

|

RU2488873C2 |

| УСТРОЙСТВО ИСПОЛНИТЕЛЬНОГО ПРИВОДА С ВНУТРЕННЕЙ ТРУБКОЙ И МЕХАНИЗМОМ БЛОКИРОВКИ ВРАЩЕНИЯ | 2015 |

|

RU2672235C2 |

| БЛОК ПРИВОДА И КЛАПАНА ДЛЯ ФОРСУНКИ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ И ЭЛЕКТРОННЫМ УПРАВЛЕНИЕМ | 1991 |

|

RU2085757C1 |

| ОБЪЕМНЫЙ БУСТЕР С ДИСКРЕТНЫМ РЕГУЛИРОВАНИЕМ МОЩНОСТИ | 2011 |

|

RU2586798C2 |

| СПОСОБ (ВАРИАНТЫ) ПЕРЕВОРОТА КОРПУСА САЖЕВОГО ФИЛЬТРА | 2016 |

|

RU2692167C2 |

Регулятор содержит корпус регулятора, ограничивающий измерительную камеру между впускным и выпускным отверстиями пропускного канала потока текучей среды регулятора текучей среды. Крышка присоединена к корпусу регулятора и ограничивает загрузочную камеру, расположенную примыкающей к измерительной камере. Загрузочная камера герметизирована относительно измерительной камеры и среды, окружающей регулятор текучей среды. Регулирующий датчик расположен между измерительной камерой и загрузочной камерой и имеет уплотнитель для гидравлической изоляции загрузочной камеры от измерительной камеры. Регулирующий датчик имеет выпускной канал потока между измерительной камерой и загрузочной камерой для удаления жидкости из измерительной камеры во время неисправного состояния уплотнителя. Повышаются точность и надежность регулятора. 2 н. и 15 з.п. ф-лы, 4 ил.

1. Регулятор текучей среды, который содержит:

- корпус регулятора, ограничивающий измерительную камеру между впускным отверстием и выпускным отверстием пропускного канала потока текучей среды регулятора текучей среды;

- крышку, присоединенную к корпусу регулятора, причем крышка ограничивает загрузочную камеру, расположенную примыкающей к измерительной камере, при этом загрузочная камера герметизирована относительно измерительной камеры и среды, окружающей регулятор текучей среды;

- регулирующий датчик, расположенный между измерительной камерой и загрузочной камерой, притом, что регулирующий датчик имеет по меньшей мере один уплотнитель для гидравлической изоляции загрузочной камеры от измерительной камеры, при этом регулирующий датчик имеет выпускной канал потока между измерительной камерой и загрузочной камерой для удаления жидкости из измерительной камеры в условиях выхода из строя по меньшей мере одного уплотнителя;

- выпускное отверстие, гидравлически связанное с выпускным каналом потока, и выпускное отверстие, гидравлически соединяющее выпускной канал потока регулирующего датчика с внешней поверхностью корпуса регулятора; и

- фильтр, расположенный примыкающим к выходу выпускного отверстия для предотвращения попадания частиц в выпускной канал потока.

2. Регулятор по п. 1, при этом выпускной канал потока регулирующего датчика имеет ось, в основном перпендикулярную к продольной оси корпуса регулятора.

3. Регулятор по п. 1, при этом регулирующий датчик содержит отверстие для подвижного принятия по меньшей мере первой части датчика давления, притом, что отверстие имеет ось, которая непараллельна относительно оси выпускному каналу потока.

4. Регулятор по п. 1, при этом по меньшей мере один уплотнитель обеспечивает уплотнение между измерительной камерой и выпускным каналом потока.

5. Регулятор по п. 4, дополнительно содержащий другой уплотнитель для уплотнения между выпускным каналом потока и загрузочной камерой.

6. Регулятор по п. 1, дополнительно содержащий первый внешний уплотнитель, расположенный около периферийной поверхности регулирующего датчика для уплотнения между измерительной камерой и выпускным отверстием корпуса регулятора, и второй внешний уплотнитель, расположенный около периферийной поверхности регулирующего датчика для уплотнения между выпускным отверстием и загрузочной камерой.

7. Регулятор по п. 1, при этом регулирующий датчик содержит цилиндрический корпус и выпускной канал потока, который содержит множество выпускных каналов потока радиально размещенных относительно продольной оси регулирующего датчика.

8. Регулятор текучей среды, который содержит:

- измерительную камеру, гидравлически соединенную с впускным отверстием и выпускным отверстием канала для потока текучей среды регулятора текучей среды;

- устройство управления потоком, выполненное с возможностью управления потоком текучей среды между указанными впускным и выпускным отверстиями;

- загрузочную камеру, расположенную примыкающей к измерительной камере, причем загрузочная камера содержит устройство нагрузки для обеспечения нагрузки на устройство управления потоком, при этом загрузочная камера гидравлически изолирована от колебаний давления;

- регулирующий датчик, расположенный между измерительной камерой и загрузочной камерой регулятора текучей среды, регулирующий датчик имеет выпускной канал потока, который непараллельный относительно продольной оси регулирующего датчика;

- первый уплотнитель, расположенный между выпускным каналом потока и загрузочной камерой для предотвращения протекания текучей среды или давления к загрузочной камере; и

- второй уплотнитель, расположенный между выпускным каналом потока и измерительной камерой для предотвращения протекания текучей среды или давления между измерительной камерой и выпускным каналом потока.

9. Регулятор по п. 8, дополнительно содержащий корпус регулятора, при этом корпус регулятора имеет выпускное отверстие, примыкающее к каналу выпуска потока для гидравлического соединения канала выпуска потока со средой, окружающей регулятор текучей среды.

10. Регулятор по п. 9, дополнительно содержащий третий уплотнитель, расположенный около периферийной поверхности регулирующего датчика для предотвращения протекания текучей среды между выпускным отверстием и загрузочной камерой, и четвертый уплотнитель, расположенный около периферийной поверхности регулирующего датчика для предотвращения протекания текучей среды между выпускным отверстием и измерительной камерой.

11. Регулятор по п. 10, при этом выпускной канал потока расположен между первым и третьим уплотнителями и вторым и четвертым уплотнителями.

12. Регулятор по п. 10, при этом выпускной канал потока предусмотрен для выпуска текучей среды, находящейся под давлением в измерительной камере, к среде, окружающей корпус регулятора, когда четвертый уплотнитель находится в неисправном состоянии.

13. Регулятор по п. 9, дополнительно содержащий фильтр, расположенный примыкающим к выпускному отверстию для предотвращения попадания частиц в выпускной канал потока через выпускной канал.

14. Регулятор по п. 8, дополнительно содержащий датчик давления, подвижно присоединенный к отверстию регулирующего датчика, при этом отверстие соосно выровнено с продольной осью регулирующего датчика.

15. Регулятор по п. 14, при этом датчик давления выполнен с возможностью перемещения в отверстии между первым положением и вторым положением исходя из различных усилий, обеспечиваемых в поперечном направлении первой нажимной областью измерения датчика давления, соединенной с измерительной камерой, и второй нажимной областью измерения датчика давления, соединенной с загрузочной камерой.

16. Регулятор по п. 8, при этом первый и второй уплотнители предотвращают протекание текучей среды или давления из среды, окружающей регулятор текучей среды к загрузочной камере или измерительной камере через выпускной канал потока.

17. Регулятор по п. 8, при этом выпускной канал потока предусмотрен для выпуска текучей среды, находящейся под давлением в измерительной камере, в среду, окружающую корпус регулятора, когда первый уплотнитель находится в неисправном состоянии.

| US 4693267 A, 15.09.1987 | |||

| US 4664151 A, 12.05.1987 | |||

| US 3272224 A, 13.09.1966 | |||

| US 4909269 A, 16.09.1986 | |||

| US 4611627 A, 16.09.1986. |

Авторы

Даты

2017-03-21—Публикация

2012-08-06—Подача