Область техники

Данное изобретение относятся к системам и способам сжатия и/или сжатия и сжижения больших объемов диоксида углерода (С02) или газовых смесей, содержащих диоксид углерода.

Уровень техники

Диоксид углерода производят в ряде промышленных процессов, таких как процессы сжигания или декарбонизации ископаемых видов топлива. Улавливание, транспортировка и хранение диоксида углерода вносят вклад в снижение выбросов диоксида углерода.

Были разработаны и используются несколько способов сжатия или сжатия и сжижения диоксида углерода. Обычно в них используют последовательно расположенные ступени сжатия и промежуточного охлаждения. Поток диоксида углерода или поток смеси, содержащей диоксид углерода, последовательно протекает через последовательно размещенные ступени сжатия, так что давление диоксида углерода или смеси, содержащей диоксид углерода, постепенно возрастает. Сжатый диоксид углерода или смесь, содержащую диоксид углерода, выходящие с одной ступени сжатия, охлаждают в межстадийном теплообменнике перед поступлением на следующую ступень сжатия, чтобы удалить из них тепло. В конечном счете, поток сжатого диоксида углерода или смеси, содержащей диоксид углерода, выходящий с последней ступени сжатия, окончательно охлаждают, сжижают и перекачивают криогенным насосом до достижения окончательного давления. В некоторых случаях диоксид углерода или смесь, содержащую диоксид углерода, переводят в газообразное состояние высокой плотности, но не сжижают.

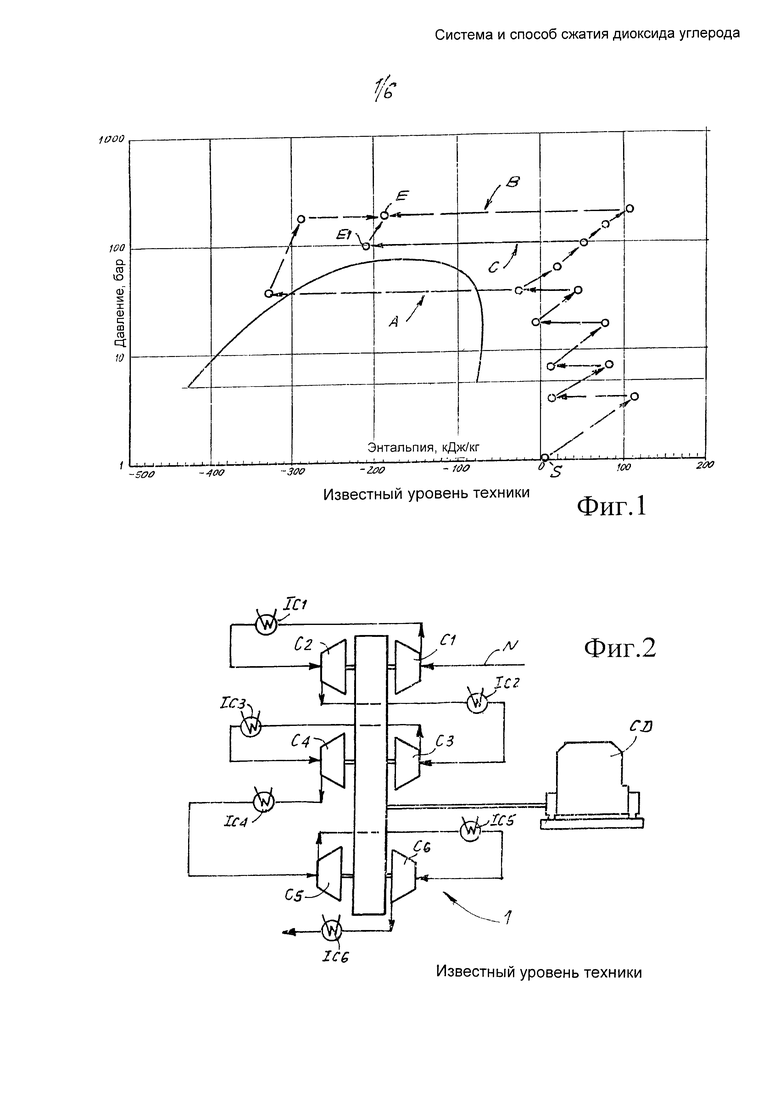

На Фиг.1 показана зависимость энтальпии диоксида углерода от давления, где указаны начальная (S) и конечная (Е) точки процесса сжатия. Для перемещения из точки S в точку Е возможны несколько путей, в зависимости от применяемого процесса. На Фиг.1 схематически показаны три кривые А, В и С, представляющие три альтернативные процесса сжатия диоксида углерода. Горизонтальные участки кривых представляют собой фазы межстадийного охлаждения, на которых тепло удаляют из потока диоксида углерода, выходящего с одной ступени сжатия, перед его поступлением на следующую ступень сжатия, для по меньшей мере частичного отвода тепла, образованного в ходе предшествующей стадии, и увеличения плотности газа.

Кривая А изображает процесс, в котором объединены межстадийное охлаждение и сжижение. Сначала газ сжимают в ходе ступеней сжатия (в данном примере их число равно 5) и межстадийного охлаждения. Сжатый газ сжижают и в конце процесса снова расширяют, до сверхкритических условий (точка Е).

Кривая В изображает процесс, в котором сверхкритической точки Е достигают путем последовательного проведения стадий сжатия и межстадийного охлаждения.

Кривая С изображает процесс, в котором поток диоксида углерода или поток, содержащий диоксид углерода, сжимают и охлаждают до достижения условий Е1, из которых конечной точки Е достигают путем повышения давления.

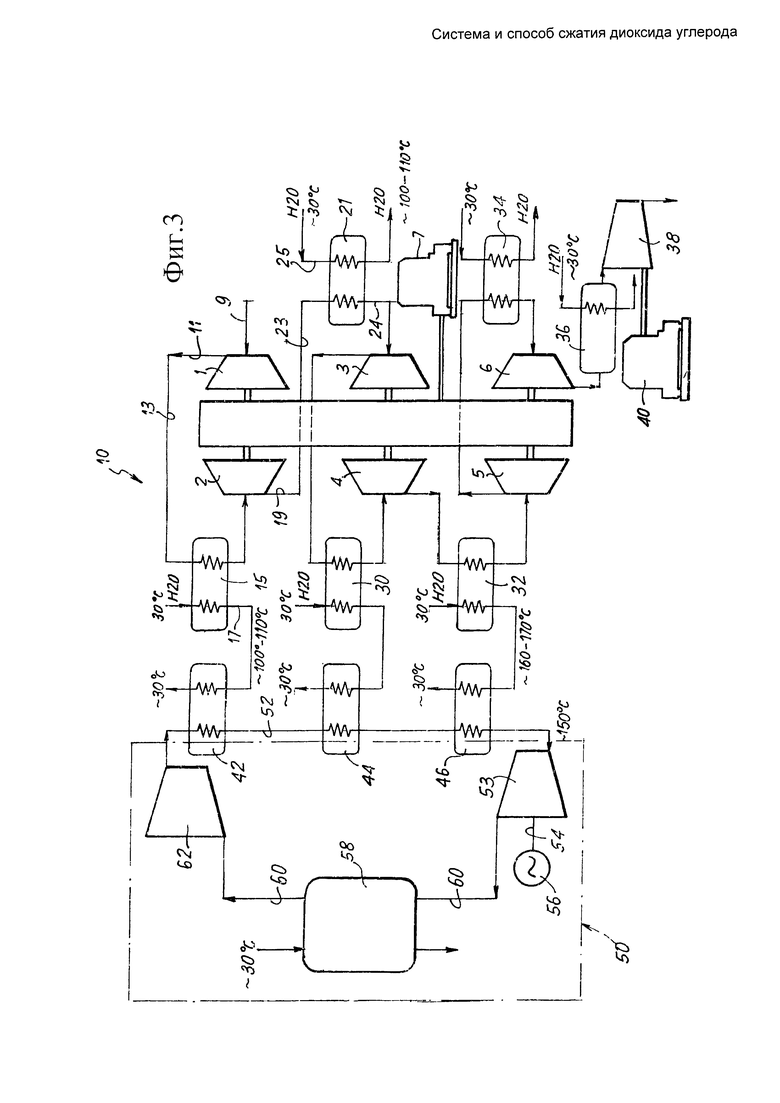

На Фиг.2 показана схема системы сжатия диоксида углерода известного уровня техники. На этом чертеже изображены только основные компоненты системы. Расположенные последовательно компрессорные ступени, обозначенные С1-С6, приводят в действие двигателем компрессора CD, например, электродвигателем. Каждая компрессорная ступень (в изображенном примере их шесть) обычно включает центробежный компрессор. Диоксид углерода (или газовую смесь, содержащую диоксид углерода) подают в точке IN на первую компрессорную ступень С1, и он выходит с указанной первой компрессорной ступени, а затем поступает на вторую компрессорную ступень С2 и т.д. На каждой компрессорной ступени диоксид углерода подвергают фазе сжатия, для увеличения давления от давления на входе до давления на выходе. Между каждой парой последовательно расположенных компрессорных ступеней обеспечено межстадийное охлаждение. Оно схематически представлено соответствующим межстадийным теплообменником (промежуточным холодильником), обозначенным IC1, IC2, … IC5. Сжатый диоксид углерода, выпускаемый из самой последней по ходу технологического процесса стадии сжатия С6, дополнительно охлаждают в конечном теплообменнике IC6. В зависимости от обстоятельств, можно осуществлять дополнительные технологические стадии, например, сжижение сжатого сверхкритического диоксида углерода или содержащей его смеси. Конечное давление диоксида углерода в конце процесса сжатия, изображенного на Фиг.2, обычно составляет примерно 18-20 МПа (180-200 бар), для перекачивания по трубопроводу или повторного закачивания, например, в выработанные нефтяные или газовые пласты. Типичные расходы в установках сжатия и сжижения диоксида углерода составляют до 60 кг/с. Это налагает особенно высокие требования по мощности для приведения в действие компрессоров и насоса. Кроме того, дополнительная мощность необходима для осуществления циркуляции охлаждающей среды (обычно воды) в межстадийных охлаждающих теплообменниках и для охлаждения с целью удаления тепла из охлаждающей среды.

Для повышения общей энергетической эффективности системы сжатия диоксида углерода обеспечивают систему, включающую по меньшей мере две последовательно расположенные компрессорные ступени для диоксида углерода и межстадийный теплообменник, предназначенный для удаления отходящего тепла из сжатого газообразного потока, протекающего с первой компрессорной ступени на вторую компрессорную ступень, посредством охлаждающей среды. Система дополнительно включает блок преобразования энергии, который обеспечивает превращение по меньшей мере части отходящего тепла, извлеченного из указанной охлаждающей среды, в полезную энергию, например, механическую или электрическую энергию. Полезную энергию, генерируемую блоком преобразования энергии, можно непосредственно использовать для электрического или механического питания одного или более компонентов, устройств или секций системы сжатия.

Как станет ясно из последующего описания, раскрытая здесь система сжатия диоксида углерода пригодна для обработки не только диоксида углерода, но и газообразного потока, содержащего, кроме диоксида углерода, другие газообразные компоненты, например, метан или другие углеводороды. Если где-то по ходу описания сделана ссылка на диоксид углерода, следует понимать, что это включает также случай смеси, содержащей диоксид углерода, например, смеси, содержащей диоксид углерода в качестве основного компонента, помимо других газов, если явно не указано другое.

Согласно некоторым воплощениям, обеспечивают систему сжатия диоксида углерода (т.е. систему обработки диоксида углерода или газовой смеси, содержащей диоксид углерода, возможно, в сочетании с другими компонентами), включающую:

по меньшей мере первую компрессорную ступень для диоксида углерода и вторую компрессорную ступень для диоксида углерода, расположенные последовательно;

по меньшей мере один межстадийный теплообменник, предназначенный для приема сжатого газа, содержащего диоксид углерода, протекающего из указанной первой компрессорной ступени для диоксида углерода в указанную вторую компрессорную ступень для диоксида углерода, и удаления из него отходящего тепла;

блок преобразования энергии, в котором по меньшей мере часть указанного отходящего тепла рекуперируют и преобразуют в механическую энергию.

Как отмечено выше, компрессорную ступень для диоксида углерода следует понимать, как компрессорную ступень, на которой обрабатывают диоксид углерода или смесь, содержащую диоксид углерода.

В соответствии с некоторыми воплощениями, система включает путь среды, проходящий через указанный блок преобразования энергии и указанный по меньшей мере один межстадийный теплообменник. В указанном по меньшей мере одном межстадийном теплообменнике циркулирует охлаждающая среда, удаляя отходящее тепло из указанного сжатого газа, содержащего диоксид углерода, и ее обрабатывают в указанном блоке преобразования энергии посредством процесса расширения и сжатия для извлечения из нее энергии.

В некоторых воплощениях блок преобразования энергии включает: детандер, предназначенный для приема указанной охлаждающей среды из указанного по меньшей мере одного межстадийного теплообменника и расширения охлаждающей среды для извлечения из нее энергии и приведения в движение вала; конденсатор, соединенный по потоку с детандером, предназначенный для конденсации расширенной охлаждающей среды; насос, соединенный по потоку с конденсатором и предназначенный для повышения давления указанной сконденсированной охлаждающей среды.

В соответствии с дополнительными воплощениями, система включает по меньшей мере один блок теплообмена; путь рабочей среды, проходящий через блок теплообмена и блок преобразования энергии, причем рабочая среда получает тепло в блоке теплообмена, и ее обрабатывают в блоке преобразования энергии посредством процесса расширения и сжатия, чтобы извлечь из нее энергию; по меньшей мере один путь охлаждающей среды, проходящий через межстадийный(е) теплообменник(и) и теплообменный(е) блок(и), для удаления отходящего тепла из сжатого газа, содержащего диоксид углерода, и переноса извлеченного отходящего тепла к рабочей среде в блоке теплообмена.

В некоторых воплощениях изобретения, раскрытых в данном описании, блок преобразования энергии включает: детандер, предназначенный для приема рабочей среды из блока теплообмена и расширения рабочей среды для извлечения из нее энергии и приведения в движение вала; конденсатор, соединенный по потоку с детандером, предназначенный для конденсации расширенной рабочей среды; насос, соединенный по потоку с конденсатором, предназначенный для перекачивания сконденсированной рабочей среды в блок(и) теплообмена.

Блок преобразования энергии может включать систему с использованием цикла Ренкина, и, в частности, органического цикла Ренкина.

В некоторых воплощениях система включает множество последовательно расположенных компрессорных ступеней для диоксида углерода. Между парами последовательно расположенных компрессорных ступеней для диоксида углерода могут быть расположены соответствующие межстадийные теплообменники. По меньшей мере один межстадийный теплообменник может быть расположен между каждой парой последовательно расположенных компрессорных ступеней. Однако, в некоторых воплощениях межстадийный теплообменник может отсутствовать в некоторых позициях по последовательности компрессорных ступеней. Более того, каждый межстадийный теплообменник может быть снабжен устройством для рекуперации отходящего тепла, при необходимости. Например, в некоторых случаях один или более межстадийных теплообменников можно охлаждать посредством среды, отличной от среды, которая переносит отходящее тепло к блоку преобразования энергии. Рекуперируют тепло из конкретного теплообменника системы или нет, зависит, помимо прочего, от вида блока рекуперации энергии; от скорости газообразного потока, содержащего диоксид углерода; от температурных диапазонов на входе и выходе теплообменника, посредством которого тепло удаляют из газообразного потока, содержащего диоксид углерода.

В некоторых воплощениях для каждого из указанных межстадийных теплообменников обеспечивают соответствующий путь среды, чтобы осуществлять циркуляцию указанной охлаждающей среды в указанном межстадийном теплообменнике и удалять отходящее тепло из сжатого газа, содержащего диоксид углерода, циркулирующего через каждый из указанных межстадийных теплообменников.

Пути среды находятся в соединении по потоку с блоком преобразования энергии, так, чтобы обрабатывать охлаждающую среду из межстадийных теплообменников в блоке преобразования энергии, для извлечения из нее энергии.

В дополнительных воплощениях система может включать множество последовательно расположенных компрессорных ступеней для диоксида углерода. Между парами последовательно расположенных компрессорных ступеней для диоксида углерода могут быть расположены соответствующие межстадийные теплообменники. Для каждого межстадийного теплообменника можно обеспечить соответствующий путь среды, чтобы осуществлять циркуляцию охлаждающей среды в межстадийных теплообменниках и удалять отходящее тепло из сжатого газа, содержащего диоксид углерода, циркулирующего через указанные межстадийные теплообменники. По меньшей мере некоторые из межстадийных теплообменников соединены с соответствующим блоком теплообмена. Блоки теплообмена сконструированы таким образом, чтобы передавать отходящее тепло, удаляемое указанной охлаждающей средой, в указанных блоках теплообмена рабочей среде; при этом указанную рабочую среду обрабатывают в указанном блоке преобразования энергии, для извлечения из нее энергии.

Система может дополнительно включать секцию перекачивания диоксида углерода, в которой содержащий диоксид углерода сжатый газ, выходящий из последней из последовательно расположенных компрессорных ступеней, дополнительно охлаждают и окончательно перекачивают до достижения требуемого конечного давления.

В некоторых воплощениях газообразный поток, содержащий диоксид углерода, можно сжижать, повышать его давление и окончательно расширять. В других воплощениях текучую среду обрабатывают, если это требуется, до сверхкритических условий, не осуществляя сжижение и последующее повышение давления. В основном, отходящее тепло рекуперируют по меньшей мере из одного теплообменника системы и превращают в полезную энергию. Эту общую концепцию можно реализовать в любом из различных процессов, систем и устройств для сжатия, или сжатия и сжижения, которые известны специалистам.

В некоторых воплощениях секция перекачивания диоксида углерода включает дополнительный теплообменник, предназначенный для приема сжатого газа, содержащего диоксид углерода, вытекающего из последней из последовательно расположенных компрессорных ступеней для диоксида углерода, чтобы удалять из него отходящее тепло. Кроме того, в секции перекачивания расположен насос для приема сжатого газа, содержащего диоксид углерода, из указанного дополнительного теплообменника, и поставки газа, содержащего диоксид углерода, в нагнетательный трубопровод.

Можно обеспечить дополнительный путь среды для циркуляции охлаждающей среды по дополнительному теплообменнику в секции перекачивания, с целью удаления отходящего тепла из сжатой или сжиженной среды, содержащей диоксид углерода, между указанной последней компрессорной ступенью для сжатия диоксида углерода и указанным насосом;

при этом указанный дополнительный путь среды обеспечивает выпуск указанной охлаждающей среды, выходящей из указанного дополнительного теплообменника, в указанный блок преобразования энергии.

Согласно другому аспекту, настоящее изобретение также относится к способу сжатия диоксида углерода. Способ можно использовать для сжатия и/или сжатия и сжижения газообразного потока, состоящего из диоксида углерода, или содержащего диоксид углерода и, возможно, другие дополнительные газообразные компоненты, такие как метан или другие углеводороды. Способ может обеспечивать отделение и удаление одного или более вторичных компонентов среды от основного компонента, т.е. диоксида углерода. Способ предусматривает удаление тепла из газообразного потока на одной или более ступеней процесса сжатия, или сжатия и сжижения, и превращение указанного извлеченного отходящего тепла в полезную энергию, например, посредством блока преобразования энергии, с использованием пригодного цикла преобразования.

В некоторых воплощениях способ включает следующие стадии:

пропускание газа, содержащего диоксид углерода, через компрессорные ступени для диоксида углерода, т.е. компрессорные ступени для сжатия диоксида углерода или содержащей диоксид углерода газовой смеси;

удаление отходящего тепла из сжатого газа, содержащего диоксид углерода, протекающего с одной компрессорной ступени для диоксида углерода на следующую компрессорную ступень для диоксида углерода;

рекуперацию и превращение в механическую энергию по меньшей мере части указанного отходящего тепла, извлеченного из указанного содержащего диоксид углерода газа.

В некоторых преимущественных воплощениях способа, раскрытого в данном описании, отходящее тепло превращают в механическую энергию с помощью цикла Ренкина, в частности, органического цикла Ренкина.

Вышеприведенное краткое описание определяет признаки различных воплощений данного изобретения, чтобы можно было лучше понять приведенное далее подробное описание и оценить преимущества изобретения по сравнению с известным уровнем техники. Конечно, существуют другие признаки изобретения, которые описаны ниже и приведены в прилагаемой формуле изобретения. В этом отношении, перед подробным описанием некоторых воплощений данного изобретения, следует отметить, что различные воплощения изобретения не ограничены в их применении деталями конструкции и расположением компонентов, установленными в последующем описании или проиллюстрированными в чертежах. Данное изобретение может иметь другие воплощения и его можно реализовать различными путями. К тому же, следует понимать, что применяемые в тексте данного описания формулировки и термины служат лишь для целей описания, и их не следует рассматривать как ограничивающие.

По существу, специалистам в данной области техники понятно, что концепцию, на которой основано данное изобретение, легко можно использовать как основу для создания других конструкций, способов и/или систем, предназначенных для выполнения ряда задач данного изобретения. Поэтому важно, что формулу изобретения следует рассматривать как включающую такие эквивалентные конструкции, при условии, что они не выходят за рамки сущности и объема защиты данного изобретения.

Краткое описание чертежей

Более полного понимания раскрытых воплощений данного изобретения и многих его преимуществ легко можно достичь после ознакомления с последующим подробным описанием в связи с сопровождающими чертежами, где:

на Фиг.1 показана зависимость энтальпии от давления для диоксида углерода;

на Фиг.2 схематически показана система сжатия известного уровня техники;

на Фиг.3-7 показаны воплощения систем сжатия и сжижения в соответствии с настоящим изобретением.

Подробное описание воплощений данного изобретения

В нижеследующем подробном описании воплощений изобретения сделаны ссылки на сопровождающие чертежи. Одинаковые номера позиций на различных чертежах обозначают одинаковые или сходные элементы. Кроме того, чертежи не обязательно выполнены в масштабе. Также, нижеследующее подробное описание не ограничивает данное изобретение. Вместе с тем, объем защиты изобретения определен прилагаемой формулой изобретения.

Ссылки, сделанные по ходу описания на «одно воплощение» или «воплощение» или «некоторые воплощения» означают, что конкретный признак, конструкция или характеристика, описанные в связи с каким-либо воплощением, включены по меньшей мере в одно воплощение изобретения. Таким образом, появление фразы «в одном из воплощений» или «в воплощении» или «в некоторых воплощениях» в различных местах по ходу описания не всегда относится к одному и тому же воплощению(ям). Кроме того, конкретные признаки, конструкции или характеристики можно сочетать любым подходящим образом, в одном или более воплощений.

В нижеследующем описании обычно упоминают сжатие диоксида углерода. Однако следует понимать, что те же принципы, способы и устройства можно использовать для обработки газовой смеси, содержащей диоксид углерода, например, смеси, содержащей диоксид углерода в качестве основного компонента, в сочетании с другими газообразными компонентами, например, метаном или другими углеводородами.

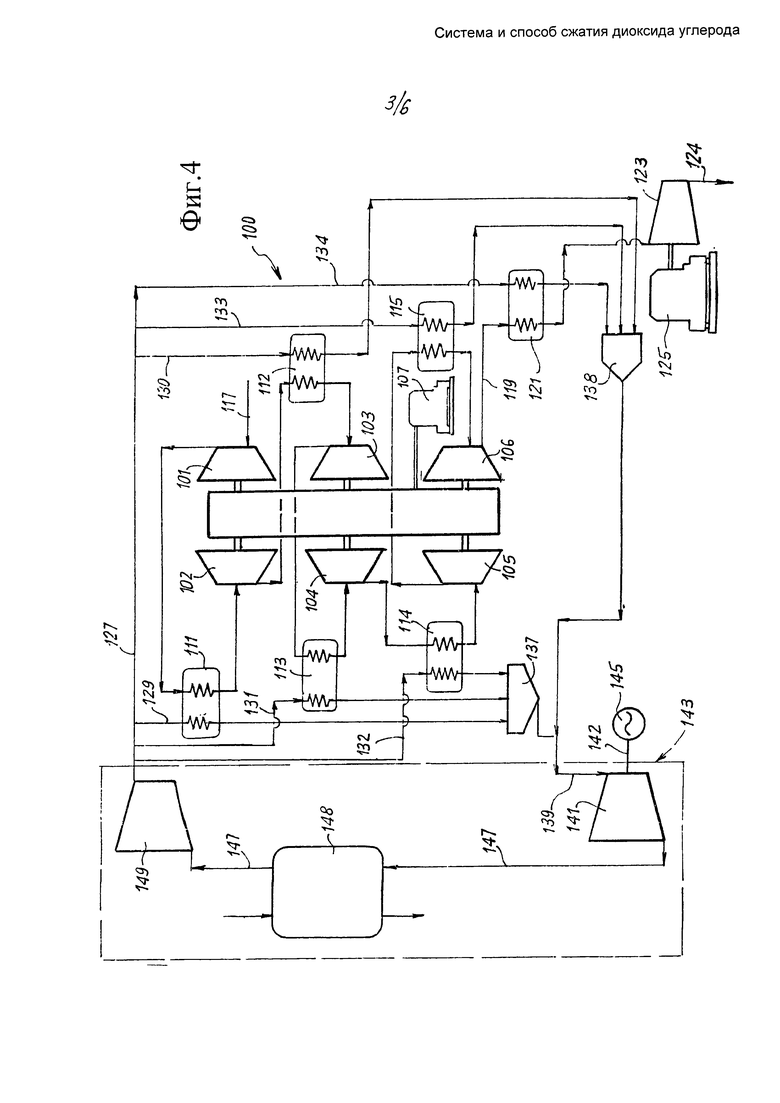

На Фиг.3 показано первое воплощение системы сжатия диоксида углерода. Система в целом обозначена позицией 10. В этом воплощении система 10 включает расположенные последовательно компрессорные ступени, каждая из которых включает один или более компрессоров, например, центробежных компрессоров. В некоторых воплощениях каждая компрессорная ступень может включать единственный центробежный компрессор. Показанное на Фиг.3 воплощение включает шесть последовательно расположенных компрессорных ступеней, обозначенных 1-6, при этом каждая компрессорная ступень включает один компрессор.

Компрессорные ступени 1-6 обычно приводит в действие привод компрессора, схематически представленный позицией 7. В другом воплощении может быть обеспечен более чем один привод. В схематическом изображении на Фиг.3 четыре компрессорные ступени расположены попарно. Каждую пару расположенных друг против друга компрессорных ступеней приводит в действие общий вал. Различные валы соединены с двигателем 7 компрессора через коробку передач. Конечно, возможны и другие исполнения.

Диоксид углерода поступает на первую компрессорную ступень 1 в позиции 9 и выходит с указанной первой компрессорной ступени 1 в позиции 11. Путь 13 среды проходит от выхода первой компрессорной ступени 1 до входа компрессорной ступени 2. На пути 13 среды обеспечен первый межстадийный холодильник 15. Указанный межстадийный холодильник ниже называют межстадийным теплообменником 15. Диоксид углерода, протекая по пути 13 через межстадийный теплообменник 15 охлаждается охлаждающей средой, например, водой, которая протекает по трубе 17. В некоторых воплощениях вода может поступать в межстадийный теплообменник 15 примерно при 30°С и выходить из теплообменника 15 примерно при 100-110°С. Эти величины приведены только в качестве примера, и их не следует рассматривать как ограничивающие объем защиты настоящего изобретения.

Охлажденный диоксид углерода, поступающий на вторую компрессорную ступень 2, выходит с указанной компрессорной ступени 2 в позиции 19, проходит через второй межстадийный теплообменник 21, и охлажденный диоксид углерода поступает на третью компрессорную ступень 3.

Позиции 23 и 24 обозначают путь среды, соединяющий выход второй компрессорной ступени 2 с межстадийным теплообменником 21, а последний - со входом третьей компрессорной ступени 3. Подобно межстадийному теплообменнику 15, межстадийный теплообменник 21 также охлаждается потоком охлаждающей среды, например холодной воды, протекающей по трубе 25.

Подобным образом, поток диоксида углерода, выходящий с третьей компрессорной ступени 3, входит в межстадийный теплообменник 30, где его охлаждают посредством потока охлаждающей среды, и поступает в четвертую компрессорную ступень 4. Дополнительный межстадийный теплообменник 32 обеспечен между четвертой компрессорной ступенью 4 и пятой компрессорной ступенью 5, и дополнительный межстадийный теплообменник 34 обеспечен между выходом с пятой компрессорной ступени 5 и входом на шестую компрессорную ступень 6. В обоих межстадийных теплообменниках 32 и 34 тепло удаляют потоком охлаждающей среды, например, холодной воды, поступающей в соответствующий межстадийный теплообменник, например, при 30°С, и выходящим при температуре, которая зависит от степени сжатия диоксида углерода, как показано на диаграмме Фиг.3 для каждого межстадийного теплообменника. Следует отметить, что все приведенные в данном описании температуры указаны только в качестве примера, и их не следует рассматривать как ограничивающие объем защиты изобретения.

Диоксид углерода, выпускаемый из последней компрессорной ступени 6, протекает через дополнительный теплообменник 36, через который пропускают охлаждающую среду, чтобы удалить тепло и привести диоксид углерода в сверхкритическое состояние, например, представленное точкой Е1 на Фиг.1. Диоксид углерода, выходящий из дополнительного теплообменника 36 направляют в насос 38, приводимый в действие двигателем, например, электродвигателем 40, для перекачивания диоксида углерода до достижения требуемого конечного давления (см. точку Е на Фиг.1).

Система может быть снабжена сепараторами, предназначенными для удаления текучих сред, отличных от диоксида углерода, из потока сжатого диоксида углерода. Эти сепараторы хорошо известны специалистам и не показаны на чертежах для ясности.

Как схематически показано для межстадийного теплообменника 15, 30 и 32, охлаждающая среда, которая выходит из межстадийного теплообменника при высокой температуре, проходит через соответствующие блоки теплообмена, обозначенные 42, 44 и 46, чтобы удалить и рекуперировать тепло из охлаждающей среды. Подобное размещение блоков теплообмена обеспечено для удаления тепла из охлаждающей среды, циркулирующей в межстадийных теплообменниках 21, 34 и дополнительном теплообменнике 36. Путь среды, соединяющий эти межстадийные теплообменники 21, 34 и 36 с блоками теплообмена, и соответствующие блоки теплообмена не показаны для большей ясности. В некоторых воплощениях отходящее тепло, извлеченное в межстадийных теплообменниках 21, 34 и дополнительном теплообменнике 36, можно просто выпускать, а не рекуперировать с помощью блока теплообмена. Также, в дополнительных воплощениях отходящее тепло, извлеченное в межстадийном теплообменнике 30, можно рассеивать, а не рекуперировать с помощью блока 40 теплообмена.

Охлаждающую среду, протекающую через блоки 42, 44 и 46 теплообмена, охлаждают потоком рабочей среды, которую обрабатывают в блоке 50 преобразования энергии, чтобы рекуперировать по меньшей мере часть отходящего тепла, извлеченного из диоксида углерода, и превращать в механическую энергию.

В приведенном примере для циркуляции рабочей среды по всем блокам 42, 44 и 46 теплообмена обеспечен единственный путь 52 среды. В каждом из блоков 42, 44 и 46 теплообмена тепло удаляют из охлаждающей среды, поступающей из межстадийных теплообменников 15, 30 и 32, и извлеченное тепло передают рабочей среде, циркулирующей по пути 52 среды. Указанная рабочая среда поступает в первый блок 42 теплообмена, например, примерно при 30°С, и выходит из последнего блока 46 теплообмена, например, при температуре около 150°С. Численные значения приведены только в качестве примера, и их не следует рассматривать, как ограничивающие объем защиты изобретения.

Рабочей средой, циркулирующей по пути 52 среды и в блоке 50 преобразования энергии, является, например, органическая жидкость, обычно применяемая в органическом цикле Ренкина (ОЦР).

Подобную компоновку можно обеспечить для рекуперации тепла из теплообменника 21, 34 и 36, но это не описано для большей ясности.

В воплощениях, изображенных на Фиг.3, блок 50 преобразования энергии включает детандер 53, например, турбину. Вал 54 турбины 53 предназначен для передачи нагрузке вращательного движения. В примере, изображенном на Фиг.3, указанная нагрузка включает электрический генератор 56. Выход потока из турбины 53 соединен с конденсатором 58 посредством пути 60 потока, проходящего через конденсатор 58 и далее до насоса 62. Рабочую среду охлаждают и конденсируют в конденсаторе 58 посредством охлаждающей среды, например, воды, и сконденсированную рабочую среду снова закачивают в путь 52 среды. Конденсатор 58 можно охлаждать водой или воздухом, или любым другим подходящим образом, для удаления отходящего тепла из охлаждающей среды, протекающей по пути 60 потока. Таким образом, рабочая среда циркулирует по пути 52 среды, через турбину 53, конденсатор 58 и насос 62.

Таким образом, описанный блок 50 преобразования энергии выполнен как устройство или система с органическим циклом Ренкина (ОЦР), где органическая рабочая среда нагревается, например, до 150°С при протекании через блоки 42, 44 и 46 теплообмена, а затем ее расширяют в турбине 53 с целью получения механической энергии, которую используют для приведения в движение нагрузки, например, электрического генератора 56. Затем расширенную органическую среду снова конденсируют в конденсаторе 58 и перекачивают насосом 62, для подачи в первый блок 42 теплообмена при необходимом давлении.

Данная компоновка позволяет рекуперировать часть отходящего тепла, извлеченного по меньшей мере в некоторых из межстадийных теплообменников 15, 21, 30, 32, 34 и в дополнительном теплообменнике 36 из потока диоксида углерода, и превращать его в механическую энергию, а окончательно, в электрическую энергию, с помощью электрического генератора 56. Согласно расчетам, такая компоновка может обеспечить экономию энергии порядка 5-10%, например, около 7%.

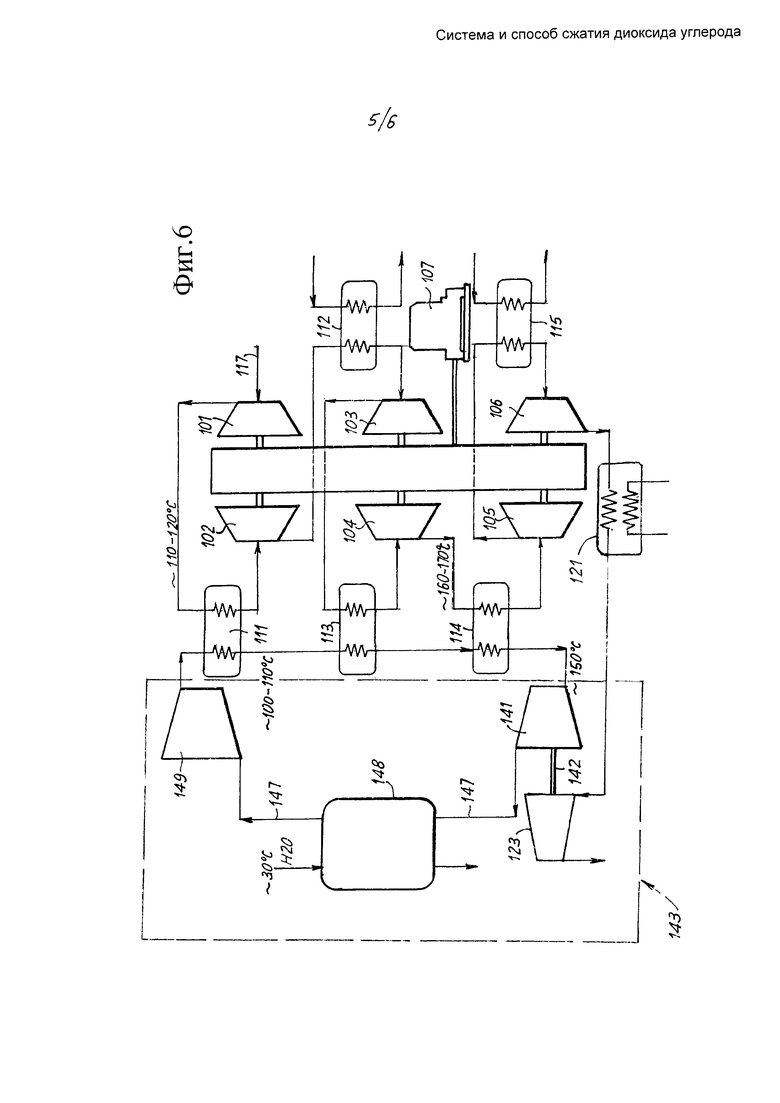

На Фиг.4 описано другое воплощение системы сжатия диоксида углерода. В целом эта система обозначена позицией 100. В данном воплощении система 100 включает шесть ступеней сжатия, обозначенных 101, 102. 103, 104, 105 и 106. Для приведения в действие последовательно расположенных компрессоров ступеней 101-106 сжатия используют по меньшей мере один общий привод 107, схематически изображенный на Фиг.4. Можно обеспечить более одного привода 107. Каждая ступень сжатия может включать один или более компрессоров, например, центробежных компрессоров. Компрессорные ступени 101-106 можно разместить попарно, при этом каждую пару компрессорных ступеней приводит в действие общий вал. Три вала могут вращаться при различных скоростях вращения.

Между каждой парой последовательно расположенных компрессорных ступеней 101-106 обеспечен соответствующий межстадийный теплообменник, для выполнения функций межстадийного холодильника. Более конкретно, между компрессорными ступенями 101 и 102 обеспечен первый межстадийный теплообменник 111. Второй межстадийный теплообменник 112 размещен между второй компрессорной ступенью 102 и третьей компрессорной ступенью 103. Третий межстадийный теплообменник 113 размещен между третьей компрессорной ступенью 103 и четвертой компрессорной ступенью 104. Четвертый межстадийный теплообменник 114 размещен между четвертой компрессорной ступенью 104 и пятой компрессорной ступенью 105. Наконец, пятый межстадийный теплообменник 115 размещен между пятой компрессорной ступенью 105 и шестой компрессорной ступенью 106.

Диоксид углерода поступает на первую компрессорную ступень 101 в позиции 117 и выходит с последней компрессорной ступени 106 в позиции 119. Диоксид углерода, выходящий с последней компрессорной ступени 106, является охлажденным, и его дополнительно сжимают до сверхкритического состояния в устройстве, расположенном после последней компрессорной ступени 106. Указанное устройство схематически включает дополнительный теплообменник 121, расположенный между шестой компрессорной ступенью 106 и насосом 123, из которого диоксид углерода, находящийся в сверхкритическом состоянии, выпускают в позиции 124. Насос приводят в действие приводом 125 насоса, например, электрическим двигателем.

Пять межстадийных теплообменников 111-115 и дополнительный теплообменник 121 обеспечены для удаления отходящего тепла из диоксида углерода, и с этой целью обеспечивают циркуляцию охлаждающей среды через указанные теплообменники. Обеспечено распределительное устройство 127, из которого подают охлаждающую среду по трубам 129, 130, 131, 132, 133, 134 в соответствующие теплообменники 111, 112, 113, 114, 115, 121.

Охлаждающую среду, выходящую из теплообменников 111-115, 121 затем отводят в два коллектора 130 и 138 и направляют по трубе 139, которая доставляет нагретую охлаждающую среду в детандер, например, турбину 141, блока 143 преобразования энергии. Вал 142 турбины 141 приводит в действие нагрузку, например, электрический генератор 145, для производства электроэнергии с использованием по меньшей мере части тепла, извлеченного посредством охлаждающей среды. Расширенная охлаждающая среда протекает затем по пути 147 среды через конденсатор 148, из которого охлажденную и сконденсированную охлаждающую среду направляют в насос 149. Насос 149 обеспечивает повышение давления охлажденной и сконденсированной охлаждающей среды до конечного давления, перед выпуском ее в распределительное устройство 127. Конденсатор 148 можно охлаждать водой или воздухом, или любым другим подходящим образом, для удаления тепла из охлаждающей среды, протекающей по пути 147 среды.

В отличие от воплощения Фиг.3, в воплощении, описываемом со ссылкой на Фиг.4, охлаждающая среда, посредством которой удаляют тепло в межстадийных охлаждающих теплообменниках 111-115 и в дополнительном теплообменнике 121, представляет собой такую же рабочую среду, как и применяемая в цикле преобразования энергии, который выполняют в блоке 143 преобразования энергии, т.е., например, органическую среду для устройства с органическим циклом Ренкина. Применение одной и той же среды для удаления тепла в межстадийных холодильниках и для приведения в действие турбины блока преобразования энергии снижает тепловые потери и увеличивает общую эффективность системы.

На Фиг.5 показано другое воплощение системы согласно настоящему изобретению. Одинаковые номера позиций указывают одинаковые или эквивалентные элементы, как показано на Фиг.4. Эти элементы повторно не описывают.

Система Фиг.5 отличается от системы Фиг.4, поскольку насос 123 приводит в действие не электродвигатель 125, а непосредственно турбина 141 блока 143 преобразования энергии. Таким образом, в этом воплощении механическую энергию, извлеченную при расширении охлаждающей среды в турбине 141, используют, посредством вала 142, для непосредственного приведения в движение компонента системы. На Фиг.4, напротив, механическую энергию, полученную турбиной 141, используют для получения электроэнергии, которую можно, в свою очередь, использовать для приведения в действие привода 125 насоса.

Такой же подход можно использовать и в воплощении Фиг.3. И в этом случае механическую энергию, извлеченную в блоке 50 преобразования энергии, можно использовать для непосредственного приведения в движение насоса 58, а не электрического генератора 56.

На Фиг.6 показано другое воплощение системы сжатия. Одинаковые номера позиций обозначают элементы, одинаковые или эквивалентные элементам, показанным на Фиг.4 и 5, и их повторно не описывают. В этом воплощении охлаждающая среда, которая циркулирует в блоке 143 преобразования энергии, циркулирует в межстадийных теплообменниках 111, 113 и 114 последовательно, а не параллельно, как это показано на Фиг.4 и 5. Более того, в проиллюстрированном воплощении межстадийные теплообменники 112, 115 и дополнительный теплообменник 121 не соединены с блоком 143 преобразования энергии. Последние три упомянутые теплообменника охлаждают отдельными охлаждающими контурами, которые не извлекают тепло для блока 143 преобразования энергии. В других воплощениях может быть обеспечен отдельный путь охлаждающей среды, который соединяет насос 149 с теплообменниками 112, 115 и 121 последовательно, так, чтобы в блоке 143 преобразования энергии можно было рекуперировать общее отходящее тепло, удаленное из диоксида углерода.

Более того, в воплощении Фиг.6, подобно воплощению Фиг.5, охлаждающую среду расширяют в турбине 141, которая непосредственно приводит в действие насос 123, посредством вала 142. В других, не показанных воплощениях турбину 141 можно использовать для вращения вала 142, который, в свою очередь, вращает электрический генератор 145 или другую механическую нагрузку.

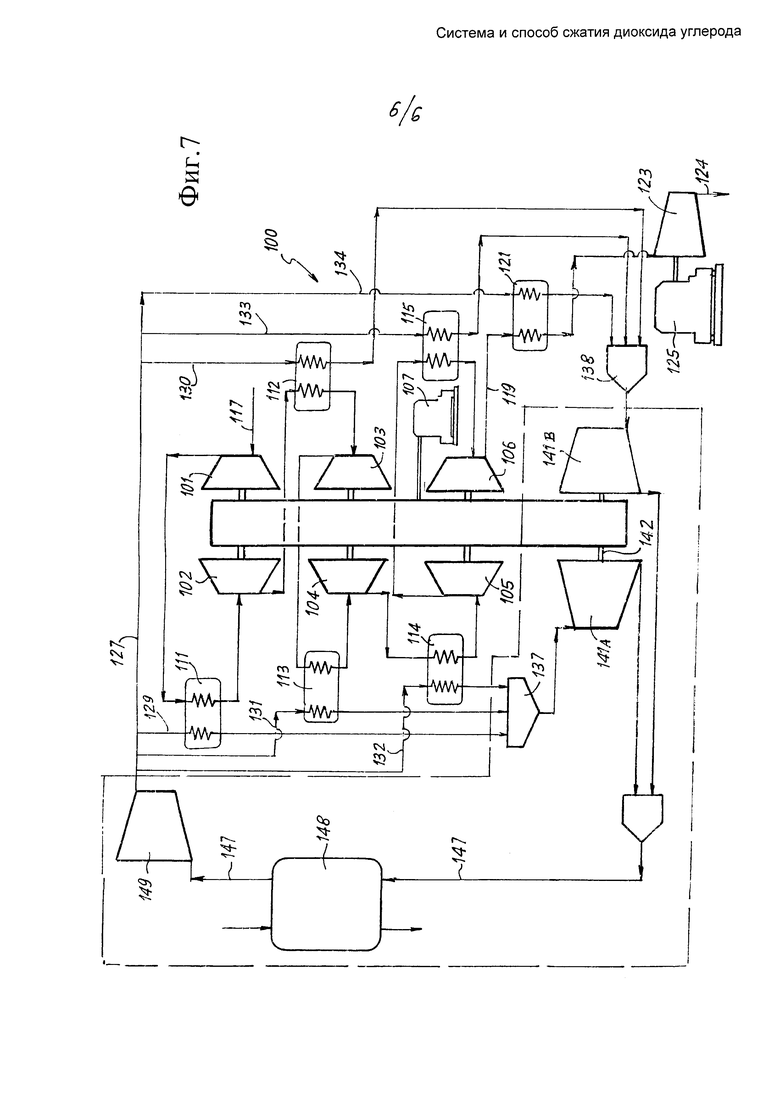

Другое воплощение системы сжатия диоксида углерода показано на Фиг.7. Для обозначения элементов, одинаковых или эквивалентных элементам, приведенным на Фиг.4, используют такие же номера позиций. Эти элементы повторно не описаны.

В отличие от воплощения Фиг.4, в воплощении Фиг.7 охлаждающую среду, выходящую из межстадийных теплообменников 111-115 и дополнительного теплообменника 121, отдельно направляют в две турбины (детандера) 141А, 141В, которые используют для получения механической энергии для приведения в движение компрессоров ступеней 101-106 сжатия. Более конкретно, в этом воплощении охлаждающую среду, отводимую из межстадийных теплообменников 111, 113, 114, собирают в коллекторе 137 и подают в первую турбину 141А. Охлаждающую среду, отводимую в коллектор 138 из межстадийных теплообменников 112, 115 и дополнительного теплообменника 121, направляют во вторую турбину 141В. Две турбины 141А и 141В можно соединить общим механическим валом 142. В других воплощениях можно обеспечить два отдельных механических вала, по одному для каждой турбины 141А, 141В. В других, не показанных, дополнительных воплощениях можно использовать единственную турбину для всего потока охлаждающей среды, который, в этом случае, можно отводить в один трубопровод, как показано в воплощении Фиг.4. В этом случае единственную турбину можно соединить единственным механическим валом с последовательностью компрессоров, чтобы поставлять механическую энергию для приведения компрессоров в действие.

Так как энергия, извлеченная в блоке 143 преобразования энергии, является лишь частью энергии, необходимой для приведения в движение всей последовательности компрессорных ступеней, все же необходим привод 107 компрессора, но он будет поглощать пониженное количество энергии.

В то время как раскрытые воплощения настоящего изобретения показаны на чертежах и полностью описаны выше, с подробностями и деталями, в связи с несколькими примерами, специалисту понятно, что возможно осуществить многие модификации, изменения и исключения, по существу не отклоняясь от сущности изобретения, с достижением преимуществ изобретения, заявленного в прилагаемой формуле изобретения. Следовательно, соответствующий объем защиты изобретения определен только самой широкой интерпретацией прилагаемой формулы изобретения, которая охватывает все такие модификации, изменения и исключения. Кроме того, в альтернативных воплощениях порядок или последовательность любых стадий способа могут быть изменены.

Изобретение относится к энергетике. Система сжатия диоксида углерода включает компрессорные ступени, расположенные последовательно, для последовательного сжатия газообразного потока, содержащего диоксид углерода. Между по меньшей мере некоторыми из последовательно расположенными компрессорными ступенями расположены межстадийные теплообменники для удаления отходящего тепла из сжатого газообразного потока и переноса указанного тепла в блок преобразования энергии, в котором по меньшей мере часть отходящего тепла рекуперируют и превращают в механическую энергию. Изобретение позволяет повысить эффективность сжатия диоксида углерода. 2 н. и 19 з.п. ф-лы, 7 ил.

1. Система сжатия диоксида углерода, включающая по меньшей мере первую компрессорную ступень и вторую компрессорную ступень, расположенные последовательно; по меньшей мере один межстадийный теплообменник, предназначенный для приема сжатого газа, содержащего диоксид углерода, протекающего с указанной первой компрессорной ступени на указанную вторую компрессорную ступень, и удаления из него отходящего тепла, отличающаяся тем, что она содержит блок преобразования энергии, в котором по меньшей мере часть указанного отходящего тепла рекуперируют и преобразуют в механическую энергию, где между парами последовательно расположенных компрессорных ступеней расположены соответствующие межстадийные теплообменники; для каждого указанного межстадийного теплообменника обеспечен соответствующий путь среды, чтобы осуществлять циркуляцию указанной охлаждающей среды в указанных межстадийных теплообменниках и удалять отходящее тепло из сжатого газа, содержащего диоксид углерода, циркулирующего по указанным межстадийным теплообменникам, и указанные пути среды находятся в соединении по текучей среде с указанным блоком преобразования энергии, так что указанную охлаждающую среду из указанных межстадийных теплообменников обрабатывают в указанном блоке преобразования энергии с целью извлечения из нее энергии.

2. Система по п. 1, отличающаяся тем, что указанный блок преобразования энергии включает детандер, предназначенный для приема указанной охлаждающей среды из указанного по меньшей мере одного межстадийного теплообменника и расширения охлаждающей среды для извлечения из нее энергии и приведения во вращение вала; конденсатор, соединенный по текучей среде с указанным детандером, предназначенный для конденсации расширенной охлаждающей среды; насос, соединенный по текучей среде с указанным конденсатором и предназначенный для повышения давления указанной конденсированной охлаждающей среды.

3. Система по п. 1, отличающаяся тем, что указанный блок преобразования энергии включает систему с циклом Ренкина.

4. Система по п. 3, отличающаяся тем, что указанная система с циклом Ренкина представляет собой органический цикл Ренкина.

5. Система по любому из предшествующих пунктов, отличающаяся тем, что она включает секцию перекачивания.

6. Система по п. 5, отличающаяся тем, что указанная секция перекачивания включает дополнительный теплообменник, предназначенный для приема сжатого газа, содержащего диоксид углерода, протекающего из последней из указанных последовательно расположенных компрессорных ступеней, для удаления из него отходящего тепла; насос, предназначенный для приема сжатого газа, содержащего диоксид углерода, из указанного дополнительного теплообменника и поставки газа, содержащего диоксид углерода, в нагнетательный трубопровод.

7. Система по п. 6, отличающаяся тем, что она включает дополнительный путь среды, обеспеченный для циркуляции охлаждающей среды по указанному дополнительному теплообменнику, для удаления отходящего тепла из сжатого газа, содержащего диоксид углерода, между указанной последней компрессорной ступенью и указанным насосом; при этом указанный дополнительный путь среды обеспечивает выпуск указанной охлаждающей среды, выходящей из указанного дополнительного теплообменника, в указанный блок преобразования энергии.

8. Система по п. 6, отличающаяся тем, что она включает дополнительный путь среды, обеспеченный для циркуляции охлаждающей среды по указанному дополнительному теплообменнику, для удаления отходящего тепла из сжатого газа, содержащего диоксид углерода, между указанной последней компрессорной ступенью и указанным насосом; дополнительный блок теплообмена, предназначенный для передачи отходящего тепла от указанной охлаждающей среды, циркулирующей из указанного дополнительного теплообменника, указанной рабочей среде.

9. Система по п. 1, отличающаяся тем, что указанный блок преобразования энергии предназначен для приведения в движение электрического генератора.

10. Система по п. 1, отличающаяся тем, что указанный блок преобразования энергии предназначен для подачи механической энергии непосредственно по меньшей мере на одну из указанных компрессорных ступеней.

11. Система по любому из пп. 6, 7 или 8, отличающаяся тем, что указанный блок преобразования энергии предназначен для обеспечения указанного насоса механической энергией.

12. Способ сжатия диоксида углерода, включающий:

пропускание газа, содержащего диоксид углерода, через компрессорные ступени, расположенные последовательно; прием сжатого газа, содержащего диоксид углерода, протекающего между последовательными компрессорными ступенями, по меньшей мере одним межстадийным теплообменником; и

удаление отходящего тепла из сжатого газа, содержащего диоксид углерода, между последовательными компрессорными ступенями с помощью по меньшей мере одного из множества межстадийных теплообменников; рекуперацию и преобразование в механическую энергию по меньшей мере части отходящего тепла, удаленного из газа, содержащего диоксид углерода, в блоке преобразования энергии посредством процесса расширения и сжатия, обеспечение множества путей охлаждающей среды, проходящих через каждый из множества межстадийных теплообменников и каждый из множества блоков теплообмена, и осуществление циркуляции охлаждающей среды во множестве межстадийных теплообменников для удаления отходящего тепла из газа, содержащего диоксид углерода, где каждый путь среды находится в соединении по текучей среде с блоком преобразования энергии, так что указанную охлаждающую среду из указанных межстадийных теплообменников обрабатывают в указанном блоке преобразования энергии с целью извлечения энергии из охлаждающей среды; и где охлаждающая среда циркулирует по меньшей мере в одном межстадийном теплообменнике, удаляя отходящее тепло из сжатого газа, содержащего диоксид углерода, и указанную охлаждающую среду обрабатывают в указанном блоке преобразования энергии посредством процесса расширения и сжатия для извлечения энергии из охлаждающей среды.

13. Способ по п. 12, в котором указанное отходящее тепло превращают в механическую энергию посредством цикла Ренкина.

14. Способ по п. 13, в котором указанное тепло превращают в механическую энергию посредством органического цикла Ренкина.

15. Способ по п. 12, в котором указанную механическую энергию по меньшей мере частично используют для приведения в действие по меньшей мере одной из указанных компрессорных ступеней.

16. Способ по любому из пп. 12-15, в котором указанную механическую энергию по меньшей мере частично превращают в электрическую энергию.

17. Способ по п. 12, дополнительно включающий охлаждение и перекачивание указанного газа, содержащего диоксид углерода, в секции перекачивания, включающей по меньшей мере один дополнительный теплообменник и насос.

18. Способ по п. 17, дополнительно включающий рекуперацию по меньшей мере части тепла, удаленного указанным дополнительным теплообменником указанной секции перекачивания, и превращение его в механическую энергию.

19. Способ по п. 17 или 18, в котором указанную механическую энергию по меньшей мере частично используют для приведения в действие насоса указанной секции перекачивания.

20. Способ по п. 12, в котором указанное отходящее тепло удаляют посредством охлаждающей среды и указанную охлаждающую среду расширяют в детандере для превращения тепла в механическую энергию.

21. Способ по п. 12, в котором указанное отходящее тепло удаляют посредством охлаждающей среды и тепло передают от указанной охлаждающей среды рабочей среде, и указанную рабочую среду расширяют в детандере для превращения тепла в механическую энергию.

Авторы

Даты

2017-03-21—Публикация

2012-12-05—Подача