Изобретения относятся к области производства и эксплуатации авиационных газотурбинных двигателей (ГТД), в частности к конструкциям и элементам компрессора низкого давления (КНД).

Известен компрессор ГТД, включающий упруго-демпферную опору ротора с упругим элементом опоры типа «беличье колесо» (С.А. Вьюнов, Ю.И. Гусев, А.В. Карпов и др. Конструкция и проектирование авиационных газотурбинных двигателей. Москва. Машиностроение 1989, стр. 373-377).

Известен компрессор ГТД, включающий опору ротора, выполненную корпусом опоры с упругим демпфером типа «беличье колесо» (Н.Н. Сиротин, А.С. Новиков, А.Г. Пайкин, А.Н. Сиротин. Основы конструирования производства и эксплуатации авиационных газотурбинных двигателей и энергетических установок в системе CALS технологий. Книга 1. Москва. Наука 2011. стр. 734-736, рис. 15.4, стр. 767).

К недостаткам указанных известных решений относится невысокая проработанность адаптации компрессора низкого давления к работе в стационарных наземных условиях.

Известен вал ротора барабанно-дискового типа осевого компрессора двигателя с дисками, попарно объединенными в ступени и расположенными последовательно по потоку в продольной плоскости сечения барабана. Оба диска каждой ступени соединены между собой с помощью кольцевого бурта первого диска и посадочного пояска в полотне второго диска. Кольцевой бурт второго диска образует трактовую барабанную оболочку, выполняя роль проставки между вторым и первым дисками каждой последующей рабочей ступени. На ободах дисков выполнены клиновидные кольцевые углубления, которые образуют кольцевой паз типа "ласточкин хвост" для контакта с клиновидными кольцевыми выступами на торцах полок рабочих лопаток ротора (RU 2269678 C1, опубл. 10.02.2006).

Известен компрессор низкого давления ГТД с валом ротора, включающим систему из четырех дисков, каждый из которых содержит обод для установки и приведения во вращение рабочих лопаток, сообщенный с валом турбины низкого давления (ТНД) (Н.Н. Сиротин, А.С. Новиков, А.Г. Пайкин, А.Н. Сиротин. Основы конструирования производства и эксплуатации авиационных газотурбинных двигателей и энергетических установок в системе CALS технологий. Книга 1. Москва. Наука 2011. стр. 249-259)

К недостаткам известных решений относятся отсутствие системы выбора совокупности необходимых параметров дисков, образующих конфигурацию вала ротора и влияющих на площадь проходного сечения проточной части и размещение на ободе диска лопаток, формирующих аэродинамические процессы взаимодействия вала ротора барабанно-дисковой конструкции с потоком рабочего тела, вследствие отсутствия конкретизации диапазонов геометрических и аэродинамических параметров пространственной конфигурации дисков, а также сложность получения компромиссного сочетания повышенных значений КПД, запасов газодинамической устойчивости (ГДУ) компрессора и как следствие сложность обеспечения оптимальной динамической прочности и повышенного ресурса вала ротора при минимуме материалоемкости дисков и их соединений в конструкции вала.

Известен компрессор низкого давления ГТД, выполненный с опорой вала ротора компрессора, включающей размещенные на валу подшипник, соединенный с корпусом опоры, систему смазки и охлаждения подшипника и уплотнительные элементы (А.А. Иноземцев, М.А. Нихамкин, В.Л. Сандрацкий «Газотурбинные двигатели». ОАО «Авиадвигатель» г. Пермь 2007 г. Стр. 196-199, рис. 4.4.7.1_2).

Известен компрессор низкого давления ГТД, выполненный с опорой вала ротора компрессора, включающей подшипник с корпусом, соединительные элементы, уплотнения и систему смазки и охлаждения подшипника (Н.Н. Сиротин, А.С. Новиков, А.Г. Пайкин, А.Н. Сиротин. Основы конструирования производства и эксплуатации авиационных газотурбинных двигателей и энергетических установок в системе CALS технологий. Книга 1. Москва. Наука 2011. стр. 762-763, рис. 15.18, стр. 763).

Недостатками известных решений являются невысокая адаптация компрессора низкого давления к долговременной непрерывной работе в условиях неподвижной внешней воздушной среды и низкая ремонтопригодность опоры вала ротора КНД из-за неоптимального расположения соединений.

Задача, решаемая группой изобретений, объединенных единым творческим замыслом, состоит в конструктивной проработке компрессора низкого давления газотурбинного двигателя (ГТД) стационарного типа с улучшенными системой упруго-гидравлического демпфирования колебаний вала ротора, системой подачи циркуляции смазочно-охлаждающей жидкости к элементам задней опоры ротора, а также в проработке вала ротора барабанно-дисковой конструкции КНД с дисками рабочих колес улучшенной аэродинамической конфигурации, пространственной жесткости узлов и элементов соединения дисков вала ротора, необходимыми для повышения КПД, газодинамической устойчивости и ресурса двигателя без увеличения материалоемкости.

Поставленная задача решается тем, что компрессор низкого давления двухконтурного двухвального газотурбинного двигателя авиационного типа, согласно изобретению, выполнен осевым, не более чем четырехступенчатым, наделен входным направляющим аппаратом (ВНА), имеющим корпус и снабженные регулируемо поворотными закрылками силовые профилированные стойки, а также наделен соединенным с ВНА корпусом статора КНД, в котором установлены образующие лопаточные венцы направляющих аппаратов (НА) лопатки соответственно первой, второй и третьей ступеней статора и образующие лопаточный венец сдвоенного спрямляющего аппарата лопатки четвертой ступени статора, причем КНД имеет переднюю и заднюю опоры, первая из которых закреплена в корпусе ВНА КНД, а вторая в промежуточном корпусе (ПК) двигателя, а в указанных опорах установлен ротор КНД с валом, включающим барабанно-дисковую и цилиндрическую составляющие, первая из которых наделена рабочими колесами по числу ступеней ротора, состоящими каждое из диска и лопаток, образующих лопаточный венец соответствующей ступени, при этом цилиндрическая составляющая вала ротора соединена на силовых шлицах с рессорой, соединяющей в свою очередь последнюю с валом турбины низкого давления (ТНД) с возможностью получения от турбины и пропуска через заднюю опору КНД крутящего момента к барабанно-дисковой составляющей вала ротора, которая в осевом направлении разъемно соединена с цилиндрической составляющей вала установленным в полости вала внутренним полым стяжным болтом; причем задняя опора вала ротора КНД выполнена опорно-упорной и содержит шарикоподшипник, разделяющий опору на статорную и роторную части, статорная часть включает корпус опоры в виде силовой конической диафрагмы, выполненной заедино с корпусом шарикоподшипника и переходящей у торцов во внутреннее и внешнее силовые кольца разных диаметров, наделенные фланцами для разъемных соединений с ответными фланцами наружного кольца шарикоподшипника и с фланцем промежуточного корпуса двигателя, а коническая диафрагма корпуса задней опоры снабжена выполненным заодно с диафрагмой фронтальным кольцевым элементом под неразъемное соединение с расположенным перед ним другим кольцевым элементом, выполненным с √-образным профилем поперечного сечения, при этом между фронтальным кольцевым элементом силовой конической диафрагмы и фланцем внутреннего силового кольца последней диафрагма снабжена кольцевым рядом отверстий для циркуляции масла и воздуха между фронтальной и тыльной частями масляной полости, количество указанных отверстий принято в виде простого числа Νод, определенного в диапазоне (17<Νод<35), при этом роторная часть опоры задней опоры КНД включает нижнюю часть конической диафрагмы, выполненную заодно с задней цапфой вала ротора КНД, а также установленные на цилиндрической составляющей вала ротора выполненное составным внутреннее кольцо шарикоподшипника и два многогребешковых кольца лабиринтных уплотнений, которые совместно с ответными крышками лабиринтов разделяют масляную и суфлирующую полости, а также суфлирующую полость и полость наддува воздуха, объем которой ограничен третьим многогребешковым кольцом лабиринтного уплотнения, установленным на конической диафрагме задней цапфы, неразъемно соединенной с диском рабочего колеса третьей ступени вала ротора, при этом внутреннее кольцо шарикоподшипника и два многогребешковых кольца поджаты к кольцевому буртику цилиндрической составляющей вала полифункциональным внешним стяжным элементом, снабженным обращенным к валу кольцевым бортовым элементом с образованием открытого коллектора для сбора и напорной подачи смазочно-охлаждающей жидкости к внутреннему кольцу шарикоподшипника и подачи указанной жидкости к кольцу лабиринта с выходом в масляную полость.

При этом большее плечо √-образного кольцевого элемента может быть образовано малой конической диафрагмой с углом α1 отклонения образующей указанной диафрагмы от радиальной плоскости, нормальной к оси вала, при этом угол α1 выполнен не менее чем в два раза меньшим аналогичного угла α2 отклонения образующей силовой конической диафрагмы корпуса опоры, а меньшее плечо указанного элемента выполнено в виде фланца для разъемного соединения с ответными фланцами кольцевых держателей крышек лабиринтов, разделяющих полости наддува, суфлирования и масляную, при этом фланец снабжен отверстиями, которые выполнены разнесенными с угловой частотой γм, определенной в диапазоне γм=(1,914÷3,98) [ед/рад].

Внутреннее кольцо шарикоподшипника может быть выполнено составным из двух полуколец, на стыке которых выполнены радиальные каналы для подачи смазочно-охлаждающей жидкости к телам качения шарикоподшипника, а на цилиндрической составляющей задней опоры вала ротора выполнен кольцевой паз масляного коллектора, сообщенный с одной стороны с открытым коллектором для сбора и напорной подачи смазочно-охлаждающей жидкости посредством продольных каналов, выполненных на валу, а с другой стороны с радиальными каналами подвода смазочно-охлаждающей жидкости к телам качения шарикоподшипника, и кроме того посредством части каналов, которые пролонгированы до примыкающего гребешкового кольца лабиринта с последующим выходом жидкости в масляную полость.

Фланец внутреннего силового кольца силовой конической диафрагмы корпуса задней опоры вала ротора КНД может быть выполнен для соединения с фланцем наружного кольца шарикоподшипника и снабжен отверстиями под крепежные элементы, разнесенными с угловой частотой γкэш., определенной в диапазоне γкэш.=(1,27÷2,39) [ед/рад], а фланец силового кольца внешнего торца диафрагмы снабжен отверстиями под крепежные элементы соединения с фланцем промежуточного корпуса двигателя, выполненными с угловой частотой γкэш., определенной в диапазоне γвкэ=(3,98÷5,73) [ед/рад].

Барабанно-дисковая составляющая вала ротора КНД может быть выполнена с радиальной и угловой конфигурацией внешней поверхности ободов дисков рабочих колес всех ступеней, совмещенной с внутренней поверхностью проточной части двигателя на осевом участке обтекания совокупности ободов дисков вала ротора потоком рабочего тела, для чего диски выполнены со ступенчато нарастающим по ходу рабочего тела в условной средней плоскости полотна диаметром проточной части, с соотношением величин диаметров (1,0):(1,1÷1,34):(1,18÷1,44):(1,21÷1,48), и с углами наклона ободов, формирующих конфигурацию поверхности проточной части с плавным сопряжением смежных торцов.

Выполненные заодно нижняя часть конической диафрагмы и задняя цапфа барабанно-дисковой составляющей вала ротора КНД разъемно могут быть соединены с цилиндрической составляющей вала на силовых шлицах, выполненных в каждом из указанных элементов, с угловой частотой, определенной в диапазоне γш=(8,28÷8,92) [ед/рад].

Передняя опора вала ротора КНД может быть выполнена содержащей роликоподшипник, разделяющий опору на статорную и роторную части и снабжена системой упруго-гидравлического демпфирования колебаний вала ротора, при этом статорная часть включает корпус опоры, который соединен с корпусом роликоподшипника и охвачен кольцевым элементом ступицы внутреннего корпуса ВНА КНД с образованием двух компактных кольцевых полостей, одна из которых заполнена жидкостью и снабжена упругим кольцом с обеспечением демпфирования колебаний вала упругим кольцом и замедлением перетоков жидкости через стенку ленты кольца, для чего упругое кольцо снабжено с двух сторон выступами, а лента кольца снабжена перфорацией в виде рассредоточенных отверстий, кроме того статорная часть опоры включает формообразующие кольцевые элементы полостей наддува воздуха, суфлирования и масляной с закрепленными на них кольцевыми крышками лабиринтов, вторая из указанных кольцевая полость статорной части опоры содержит элемент упругого демпфирования колебаний вала ротора, выполненный в корпусе опоры в виде кольцевой конструкции типа «беличье колесо», включающей систему продольно ориентированных упругих балочек, разделенных параллельными прорезями, а роторная часть опоры включает цапфу передней опоры вала ротора, состоящую из полого цилиндрического участка, на котором установлены внутреннее кольцо роликоподшипника и два многогребешковых кольца лабиринтных уплотнений, которые совместно с ответными крышками лабиринтов разделяют масляную и суфлирующую полости, а также суфлирующую полость и полость наддува воздуха, объем которой ограничен третьим многогребешковым кольцом лабиринтного уплотнения, установленным на конической диафрагме передней цапфы, образующей с цилиндрическим участком одно целое и неразъемно соединенной с диском первой ступени вала ротора.

Количество лопаток в лопаточных венцах рабочих колес может быть выполнено нарастающим от первой к третьей ступени ротора по ходу потока рабочего тела и в лопаточном венце рабочего колеса второй ступени выполнено превышающем количество лопаток в лопаточном венце рабочего колеса первой ступени не менее чем на 20%, в третьей ступени не менее чем на 50%.

Количество силовых профилированных стоек, снабженных регулируемо поворотными закрылками, может быть принято в ВНА КНД выраженным в виде простого числа не менее 17 и не более 23 единиц.

Поставленная задача по второму варианту решается тем, что компрессор низкого давления двухконтурного двухвального газотурбинного двигателя авиационного типа, согласно изобретению, выполнен осевым, не более чем четырехступенчатым, наделен входным направляющим аппаратом, имеющим корпус и снабженные регулируемо поворотными закрылками силовые профилированные стойки, а также наделен соединенным с ВНА корпусом статора КНД, в котором установлены образующие лопаточные венцы направляющих аппаратов лопатки соответственно первой, второй и третьей ступеней статора и образующие лопаточный венец сдвоенного спрямляющего аппарата лопатки четвертой ступени статора, причем КНД имеет переднюю и заднюю опоры, первая из которых закреплена в корпусе ВНА КНД, а вторая в промежуточном корпусе двигателя, а в указанных опорах установлен ротор КНД с валом, включающим барабанно-дисковую и цилиндрические составляющие, первая из которых наделена рабочими колесами по числу ступеней ротора, состоящими каждое из диска и лопаток, образующих лопаточный венец соответствующей ступени, причем задняя опора вала ротора КНД выполнена содержащей шарикоподшипник, разделяющий опору на статорную и роторную части; статорная часть включает корпус опоры в виде силовой конической диафрагмы, выполненной заедино с корпусом шарикоподшипника и переходящей у торцов во внутреннее и внешнее силовые кольца разных диаметров, наделенные фланцами для разъемных соединений с ответными фланцами наружного кольца шарикоподшипника и с фланцем промежуточного корпуса двигателя, а роторная часть опоры включает выполненные заодно нижнюю часть конической диафрагмы и заднюю цапфу барабанно-дисковой составляющей вала ротора КНД, разъемно соединенную с цилиндрической составляющей вала на силовых шлицах, выполненных в каждом из указанных элементов, с угловой частотой, определенной в диапазоне γш=(8,28÷8,92) [ед/рад], при этом цилиндрическая составляющая вала ротора КНД соединена на силовых шлицах с рессорой, посредством которой цилиндрическая составляющая вала ротора КНД соединена с валом ТНД с возможностью получения от турбины и пропуска через опору крутящего момента к барабанно-дисковой составляющей вала ротора КНД, кроме этого задняя цапфа и цилиндрическая составляющая вала ротора КНД взаимно разъемно соединены в осевом направлении с возможностью восприятия и передачи на опору осевых усилий установленным в полости вала соединительным элементом, выполненным в виде внутреннего полого стяжного болта, причем на цилиндрической составляющей вала ротора установлены многогребешковые кольца лабиринтных уплотнений и внутреннее кольцо шарикоподшипника, и поджимающий их к упорному кольцевому буртику указанной составляющей вала полифункциональный внешний стяжной элемент в виде круглой гайки, снабженной на свободном конце кольцевым бортовым элементом с образованием открытого коллектора, наделенного функцией сбора и напорной подачи смазочно-охлаждающей жидкости к телам качения шарикоподшипника и посредством каналов под его внутренним кольцом подачи указанной жидкости к многогребешковому кольцу второго лабиринтного уплотнения с выходом в масляную полость.

При этом фланец внутреннего силового кольца силовой конической диафрагмы корпуса задней опоры вала ротора КНД для соединения с ответным фланцем наружного кольца шарикоподшипника может быть снабжен отверстиями под крепежные элементы, разнесенными с угловой частотой γкэш., определенной в диапазоне γкэш.=(1,27÷2,39) [ед/рад], а фланец силового кольца внешнего торца диафрагмы снабжен отверстиями под крепежные элементы соединения с фланцем промежуточного корпуса двигателя, выполненными с угловой частотой γкэш., определенной в диапазоне γвкэ=(3,98÷5,73) [ед/рад].

Коническая диафрагма корпуса задней может быть снабжена выполненным заодно с диафрагмой кольцевым элементом, выполненным с √-образным профилем поперечного сечения, причем большее плечо √-образного кольцевого элемента может быть образовано малой конической диафрагмой с углом α1 отклонения образующей указанной диафрагмы от радиальной плоскости, нормальной к оси вала, при этом угол α1 выполнен не менее чем в два раза меньшим аналогичного угла α2 отклонения образующей силовой конической диафрагмы корпуса опоры, а меньшее плечо указанного элемента выполнено в виде фланца для разъемного соединения с ответными фланцами кольцевых держателей крышек лабиринтов, разделяющих полости наддува, суфлирования и масляной, при этом фланец снабжен отверстиями, которые выполнены разнесенными по периметру с угловой частотой γм, определенной в диапазоне γм=(1,91÷3,98) [ед/рад].

Передняя опора вала ротора КНД может быть выполнена содержащей роликоподшипник, разделяющий опору на статорную и роторную части и снабжена системой упруго-гидравлического демпфирования колебаний вала ротора, при этом статорная часть включает корпус опоры, который соединен с корпусом роликоподшипника и охвачен кольцевым элементом ступицы внутреннего корпуса ВНА КНД с образованием двух компактных кольцевых полостей, одна из которых заполнена жидкостью и снабжена упругим кольцом с обеспечением демпфирования колебаний вала упругим кольцом и замедлением перетоков жидкости через стенку ленты кольца, для чего упругое кольцо, а лента кольца снабжена перфорацией в виде рассредоточенных отверстий, кроме того статорная часть опоры включает формообразующие кольцевые элементы полостей наддува воздуха, суфлирования и масляной с закрепленными на них кольцевыми крышками лабиринтов, вторая из указанных кольцевая полость статорной части опоры содержит элемент упругого демпфирования колебаний вала ротора, выполненный в корпусе опоры в виде кольцевой конструкции типа «беличье колесо», включающей систему продольно ориентированных упругих балочек, разделенных параллельными прорезями, а роторная часть опоры включает цапфу передней опоры вала ротора, состоящую из полого цилиндрического участка, на котором установлены внутреннее кольцо роликоподшипника и два многогребешковых кольца лабиринтных уплотнений, которые совместно с ответными крышками лабиринтов разделяют масляную и суфлирующую полости, а также суфлирующую полость и полость наддува воздуха, объем которой ограничен третьим многогребешковым кольцом лабиринтного уплотнения, установленным на конической диафрагме передней цапфы, образующей с цилиндрическим участком одно целое и неразъемно соединенной с диском первой ступени вала ротора.

Количество лопаток в лопаточных венцах рабочих колес может быть выполнено нарастающим от первой к третьей ступени ротора по ходу потока рабочего тела и в лопаточном венце рабочего колеса второй ступени выполнено превышающем количество лопаток в лопаточном венце рабочего колеса первой ступени не менее, чем на 20%, в третьей ступени не менее, чем на 50%.

Поставленная задача по третьему варианту решается тем, что компрессор низкого давления двухконтурного двухвального газотурбинного двигателя авиационного типа, согласно изобретению, выполнен осевым, не более чем четырехступенчатым, наделен входным направляющим аппаратом, имеющим корпус и снабженные регулируемо поворотными закрылками силовые профилированные стойки, а также наделен соединенным с ВНА корпусом статора КНД, в котором установлены образующие лопаточные венцы направляющих аппаратов лопатки соответственно первой, второй и третьей ступеней статора и образующие лопаточный венец сдвоенного спрямляющего аппарата лопатки четвертой ступени статора; при этом КНД имеет переднюю и заднюю опоры, первая из которых закреплена в корпусе ВНА КНД, а вторая в промежуточном корпусе двигателя; в указанных опорах установлен ротор КНД с валом, включающим барабанно-дисковую и цилиндрические составляющие, первая из которых наделена рабочими колесами по числу ступеней ротора, состоящими каждое из диска и лопаток, образующих лопаточный венец соответствующей ступени, при этом барабанно-дисковая составляющая содержит три секции, две из которых первая и вторая выполнены неразборными, при этом первая от входа в двигатель секция включает последовательно соединенные цапфу передней опоры вала ротора, диски первой и второй ступеней и цилиндрическую проставку, вторая секция включает диск третьей ступени, сообщенный с цапфой задней опоры вала ротора и цилиндрической проставкой, а третья секция состоит из диска четвертой ступени, причем диск рабочего колеса каждой ступени выполнен в виде моноэлемента, включающего обод, переходящий в усиленное ступицей полотно с центральным отверстием, при этом обод каждого диска соединен с полотном с образованием кольцевых конических полок для силового объединения с ободом дисков предшествующих и последующих ступеней и снабжен пазами для рабочих лопаток ротора, которые равномерно распределены по периметру и выполнены наклонными к оси вала, при этом радиус диска Rд3 рабочего колеса третьей ступени от оси до внешней поверхности обода в средней плоскости полотна составляет (0,59÷0,84) от радиуса Rп.ч. периферийного контура проточной части в указанной плоскости, причем тыльная полка обода диска рабочего колеса третьей ступени выполнена выступающей за габарит пера рабочей лопатки диска на ширину, достаточную для контакта и неразъемного силового соединения через кольцевую проставку с полотном диска рабочего колеса четвертой ступени, а для разъемного соединения через проставку с диском рабочего колеса второй ступени в полотне диска под ободом выполнены отверстия под крепежные элементы, разнесенные по окружности с угловой частотой (5,3÷7,9) [ед/рад], кроме того полотно диска снабжено с тыльной стороны по ходу рабочего тела кольцевым коническим элементом для силового соединения с ответной конической диафрагмой, выполненной заодно с цапфой задней опоры вала ротора, при этом конический элемент выполнен с наклоном образующей к оси вала ротора под углом β, составляющим не менее 48°.

При этом цилиндрические кольцевые проставки для неразъемного силового соединения дисков рабочих колес второй, третьей и четвертой ступеней могут быть выполнены шириной, достаточной для размещения на них элементов лабиринтного уплотнения, выполненных с возможностью взаимодействия через зазор с элементами неподвижного торца лопатки направляющего аппарата статора, обеспечивающего взаимодействие с дисками соответствующей ступени ротора по рабочему телу.

Поставленная задача по четвертому варианту решается тем, что компрессор низкого давления двухконтурного двухвального газотурбинного двигателя авиационного типа, согласно изобретению, выполнен осевым, не более чем четырехступенчатым, наделен входным направляющим аппаратом, имеющим корпус и снабженные регулируемо поворотными закрылками силовые профилированные стойки, а также наделен соединенным с ВНА корпусом статора КНД, в котором установлены образующие лопаточные венцы направляющих аппаратов лопатки соответственно первой, второй и третьей ступеней статора и образующие лопаточный венец сдвоенного спрямляющего аппарата лопатки четвертой ступени статора; при этом КНД имеет переднюю и заднюю опоры, первая из которых закреплена в корпусе ВНА КНД, а вторая в промежуточном корпусе двигателя; в указанных опорах установлен ротор КНД с валом, включающим барабанно-дисковую и цилиндрические составляющие, первая из которых наделена рабочими колесами по числу ступеней ротора, состоящими каждое из диска и лопаток, образующих лопаточный венец соответствующей ступени; причем лопаточный венец рабочего колеса третьей ступени ротора образован лопатками, которые установлены в пазах диска вала ротора с угловой частотой γл.в., определенной в диапазоне γл.в.=(7,7÷10,6) (ед/рад), при этом лопатки содержит каждая хвостовик и перо с выпукло-вогнутым профилем, образованным вогнутым корытом и выпуклой спинкой, сопряженными входной и выходной кромками, причем перо выполнено со спиральной закруткой относительно оси пера, создающей переменный по высоте пера угол γуст установки профиля пера, определенный как угол между общей касательной, соединяющей входную и выходную кромки, образуя хорду профиля, и фронтальной линией решетки профилей в плоской развертке цилиндрического сечения лопаточного венца, имеющий в корневом сечении пера значение γуст.к.=(64,1÷72,1)°, а в периферийном сечении значение γуст.п=(17,9÷25,9)°, причем перо лопатки выполнено переменной по ширине и высоте пера толщиной, определяемой в поперечном сечении как разность высот спинки и корыта относительно хорды, соединяющей входную и выходную кромки пера лопатки, при этом входная и выходная кромки пера выполнены парусно расходящимися к периферийному торцу лопатки с градиентом Gy.x. увеличения соединяющей их хорды, равным

Gy.x.=(Lп.x.-Lк.х.)/Hcp=(7,9÷11,4)⋅10-2 [м/м],

где Lп.x - длина периферийной хорды, соединяющей входную и выходную кромки пера лопатки в условной плоскости, перпендикулярной к оси спиральной закрутки пера лопатки; Lк.х. - то же, длина корневой хорды; Нср - средняя высота пера лопатки, кроме того лопатка выполнена с отношением высоты h входной кромки профиля пера к средней хорде Lcp.x., разделяющей площадь рабочей поверхности пера на две равные части, составляющим h/Lcp.x.=(1,78÷2,56).

При этом замковое соединение пазов обода дисков каждой ступени с хвостовиками лопаток может быть выполнено по типу «ласточкин хвост».

Перо лопатки лопаточного венца рабочего колеса третьей ступени ротора КНД может быть выполнено с корытом, обращенным вогнутостью в сторону вращения ротора против часовой стрелки (вид по н.п. - направлению полета) и со спинкой пера, обращенной выпуклостью в сторону против вращения ротора и в направлении вращения часовой стрелки (вид по н.п.).

Вариантно перо лопатки лопаточного венца рабочего колеса третьей ступени ротора КНД может быть выполнено с корытом, обращенным вогнутостью в сторону вращения ротора по часовой стрелке (вид по н.п.) и со спинкой пера, обращенной выпуклостью в сторону против вращения ротора и против направления вращения часовой стрелки (вид по н.п.).

Поставленная задача по пятому варианту решается тем, что компрессор низкого давления двухконтурного двухвального газотурбинного двигателя авиационного типа, согласно изобретению, выполнен осевым, не более чем четырехступенчатым, наделен входным направляющим аппаратом, имеющим корпус и снабженные регулируемо поворотными закрылками силовые профилированные стойки, а также наделен соединенным с ВНА корпусом статора КНД, в котором установлены образующие лопаточные венцы направляющих аппаратов лопатки соответственно первой, второй и третьей ступеней статора и образующие лопаточный венец сдвоенного спрямляющего аппарата лопатки четвертой ступени статора; при этом КНД имеет переднюю и заднюю опоры, первая из которых закреплена в корпусе ВНА КНД, а вторая в промежуточном корпусе двигателя; в указанных опорах установлен ротор КНД с валом, включающим барабанно-дисковую и цилиндрические составляющие, первая из которых наделена рабочими колесами по числу ступеней ротора, состоящими каждое из диска и лопаток, образующих лопаточный венец соответствующей ступени, при этом барабанно-дисковая составляющая содержит три секции, две из которых первая и вторая выполнены неразборными, при этом первая от входа в двигатель секция включает последовательно соединенные цапфу передней опоры вала ротора, диски первой и второй ступеней и цилиндрическую проставку, вторая секция включает диск третьей ступени, сообщенный с цапфой задней опоры вала ротора и цилиндрической проставкой, а третья секция состоит из диска четвертой ступени, причем диск рабочего колеса каждой ступени выполнен в виде моноэлемента, включающего обод, переходящий в усиленное ступицей полотно с центральным отверстием, при этом обод каждого диска соединен с полотном с образованием кольцевых конических полок для силового объединения с ободом дисков предшествующих и последующих ступеней и снабжен пазами для рабочих лопаток ротора, которые равномерно распределены по периметру и выполнены наклонными к оси вала, при этом в полотне диска рабочего колеса четвертой ступени для разъемного соединения с диском третьей ступени через цилиндрическую проставку выполнены отверстия под крепежные элементы, разнесенные по окружности с угловой частотой Yо.п.=(3,4÷44,9) [ед/рад], а лопаточный венец рабочего колеса четвертой ступени ротора образован лопатками, которые установлены в пазах диска вала ротора с угловой частотой γл.в., определенной в диапазоне γл.в..=(5,8÷7,9) (ед/рад), при этом лопатки рабочего колеса четвертой ступени содержат каждая хвостовик и перо с выпукло-вогнутым профилем, образованным вогнутым корытом и выпуклой спинкой, сопряженными входной и выходной кромками, при этом перо выполнено со спиральной закруткой относительно оси пера, создающей переменный по высоте пера угол γуст установки профиля пера, определенный как угол между общей касательной, соединяющей входную и выходную кромки, образуя хорду профиля, и фронтальной линией решетки профилей в плоской развертке цилиндрического сечения лопаточного венца, имеющий в корневом сечении пера значение γуст.к.=(61,3÷69,3)°, а в периферийном сечении значение γуст.п.=(38,7÷446,7)°, причем перо лопатки выполнено переменной по ширине и высоте пера толщиной, определяемой в поперечном сечении как разность высот спинки и корыта относительно хорды, соединяющей входную и выходную кромки пера лопатки, при этом входная и выходная кромки пера выполнены парусно расходящимися к периферийному торцу лопатки с градиентом Gу.х. увеличения соединяющей их хорды, равным

Gу.x.=(Lп.x.-Lк.х.)/Hcp=(2,9÷4,3)⋅10-2 [м/м], где

Lп.х. - длина периферийной хорды, соединяющей входную и выходную кромки пера лопатки в условной плоскости, перпендикулярной к оси спиральной закрутки пера лопатки; Lк.х. - то же, длина корневой хорды; Нср - средняя высота пера лопатки.

При этом замковое соединение пазов обода дисков каждой ступени с хвостовиками лопаток может быть выполнено по типу «ласточкин хвост».

Перо лопатки лопаточного венца рабочего колеса четвертой ступени ротора КНД может быть выполнено с корытом, обращенным вогнутостью в сторону вращения ротора против часовой стрелки (вид по н.п. - направлению полета) и со спинкой пера, обращенной выпуклостью в сторону против вращения ротора и в направлении вращения часовой стрелки (вид по н.п.).

Вариантно перо лопатки лопаточного венца рабочего колеса четвертой ступени ротора КНД может быть выполнено с корытом, обращенным вогнутостью в сторону вращения ротора по часовой стрелке (вид по н.п.) и со спинкой пера, обращенной выпуклостью в сторону против вращения ротора и против направления вращения часовой стрелки (вид по н.п.).

Технический результат группы объединенных единым творческим замыслом изобретений, достигаемый приведенной совокупностью существенных признаков КНД ГТД, заключается в повышении эффективности системы упруго-гидравлического демпфирования колебаний вала ротора, расширении диапазона рабочих режимов устойчивой работы компрессора на 2,2% с демпфированием колебаний вала ротора без вхождения в резонансные частоты и повышении ресурса двигателя в 2 раза. Это достигают за счет адаптации КНД, как части двигателя, более чувствительной к режиму поступления внешнего воздушного потока, к интенсивной работе в неподвижных условиях наземного функционирования, а также оптимизации рабочих характеристик задней опоры вала ротора КНД и ее элементов к этим специфическим условиям, а также в улучшении возможностей проведения монтажно-демонтажных работ полуавтоматическими или ручными приемами, например, в полевых условиях. Повышение ресурса компрессора достигают также за счет повышения эффективности системы упруго-гидравлического демпфирования колебаний вала, расширении диапазона рабочих режимов устойчивой работы двигателя с демпфированием колебаний вала ротора без вхождения в резонансные частоты и уменьшения изнашивания элементов передней опоры КНД, что повышает ресурс компрессора в 2 раза и продолжительность межремонтной работы на 18-20%. А за счет улучшения конструктивных и аэродинамических параметров дисков рабочих колес всех ступеней, объединенных в барабанно-дисковую конструкцию вала ротора, достигают повышение КПД и расширение диапазона режимов газодинамической устойчивости КНД двигателя, а также снижение материалоемкости и повышение изгибной жесткости ротора и максимальных допустимых напряжений в элементах диска.

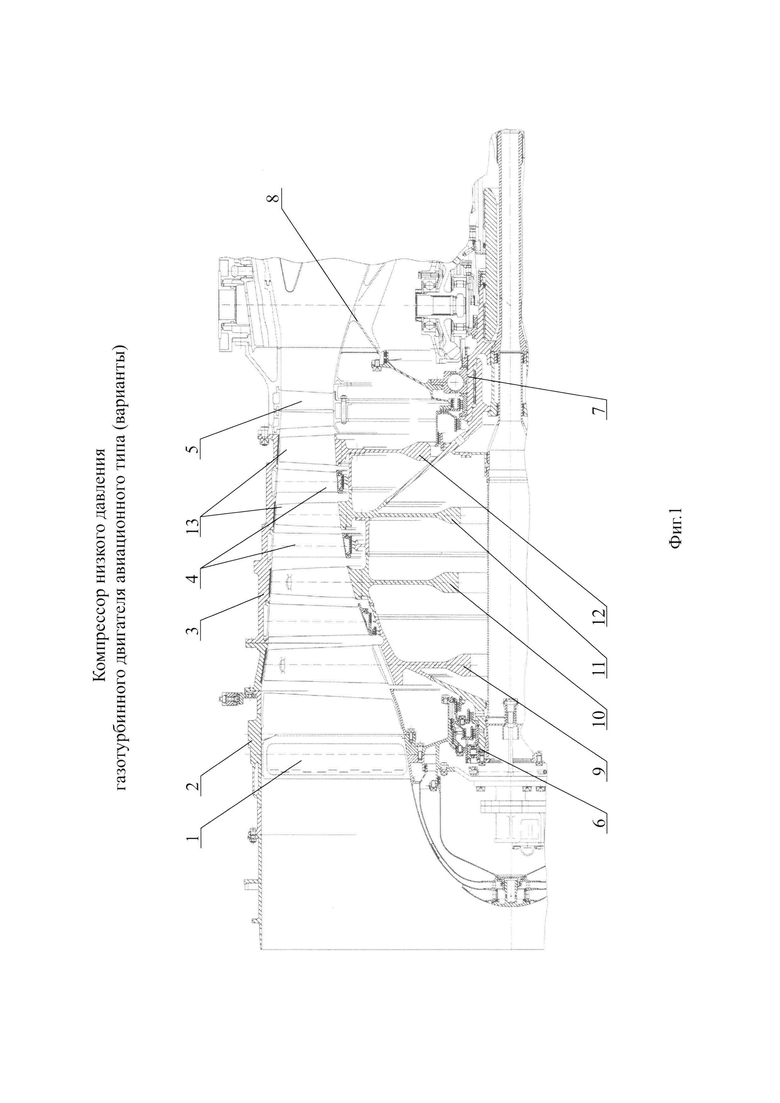

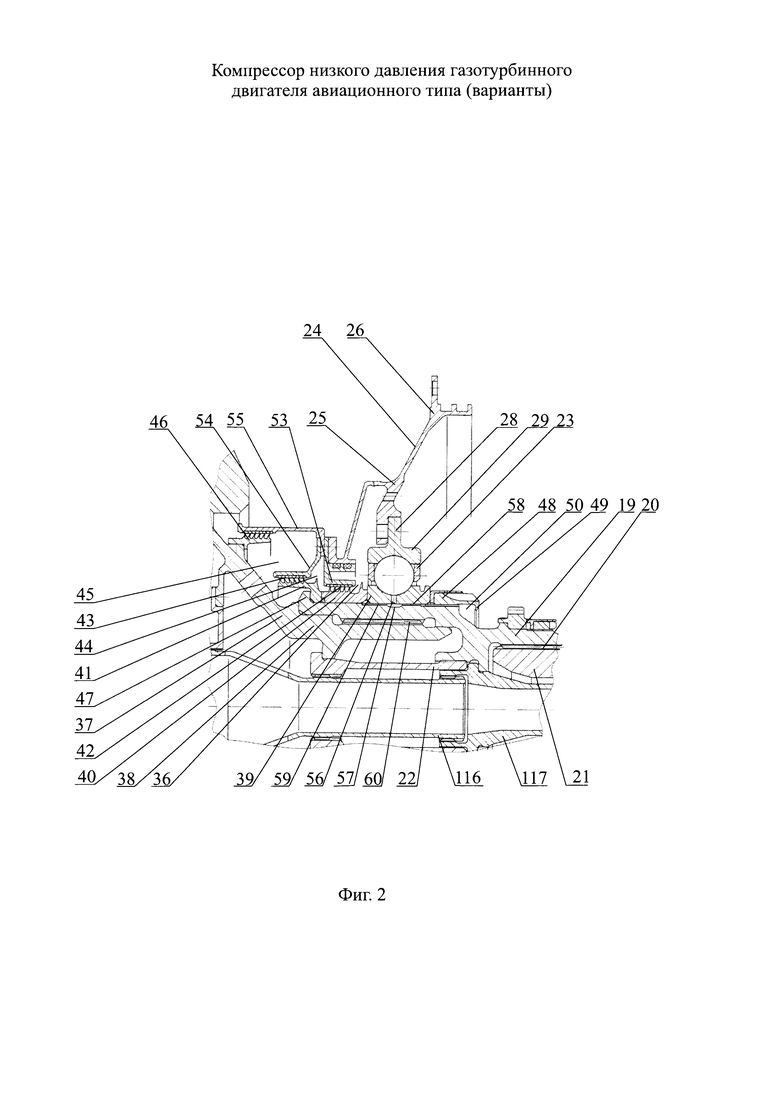

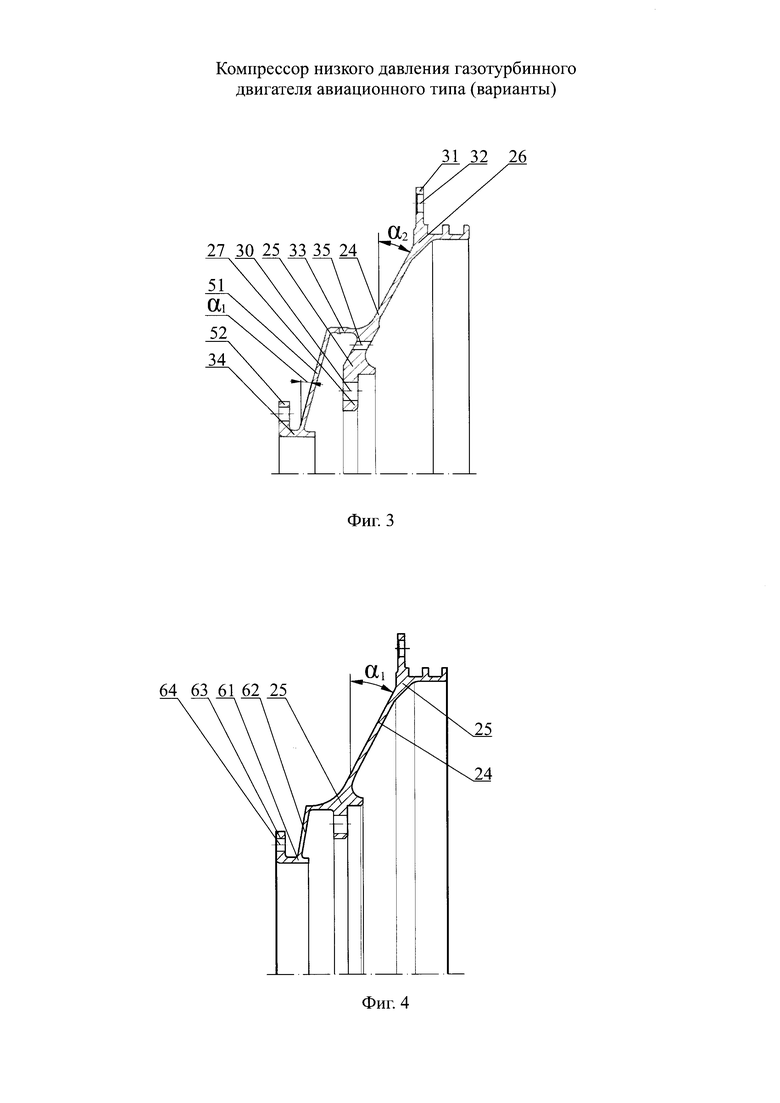

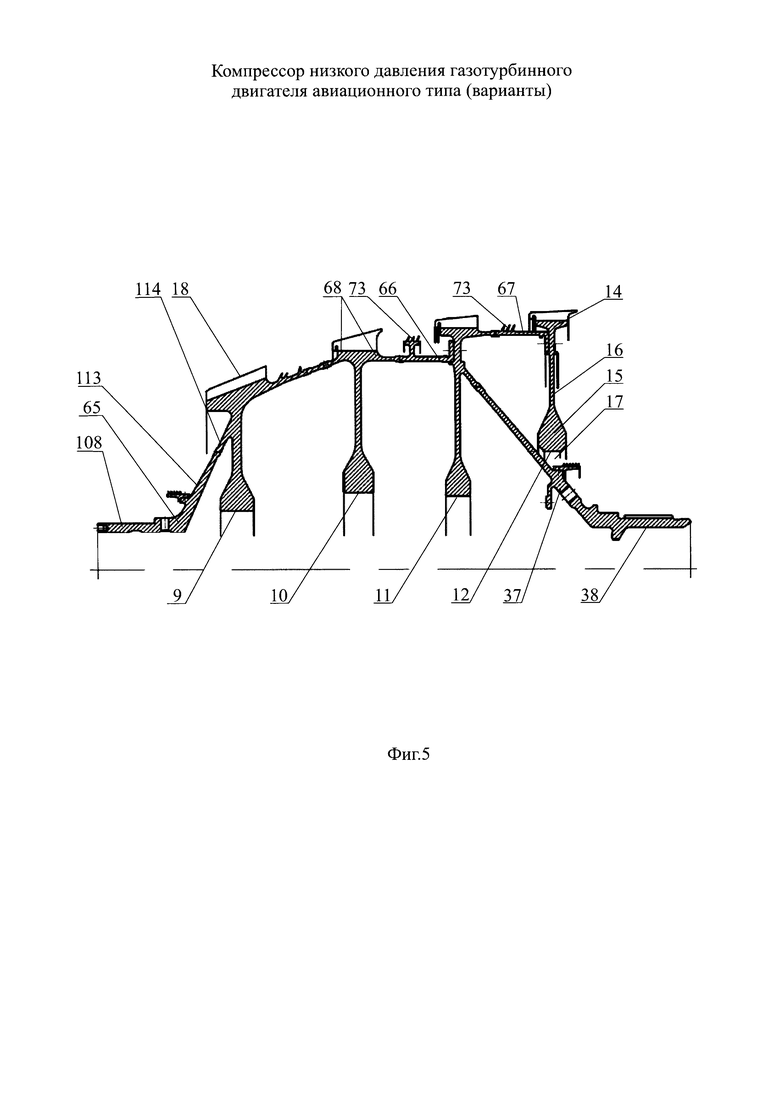

Сущность изобретения поясняется чертежами, где:

на фиг. 1 изображен компрессор низкого давления ГТД, продольный разрез;

на фиг. 2 - задняя опора вала ротора КНД, продольный разрез;

на фиг. 3 - корпус задней опоры вала ротора КНД по первому варианту, продольный разрез;

на фиг. 4 - корпус задней опоры вала ротора КНД по второму варианту, продольный разрез;

на фиг. 5 - барабанно-дисковая составляющая вала ротора КНД, продольный разрез;

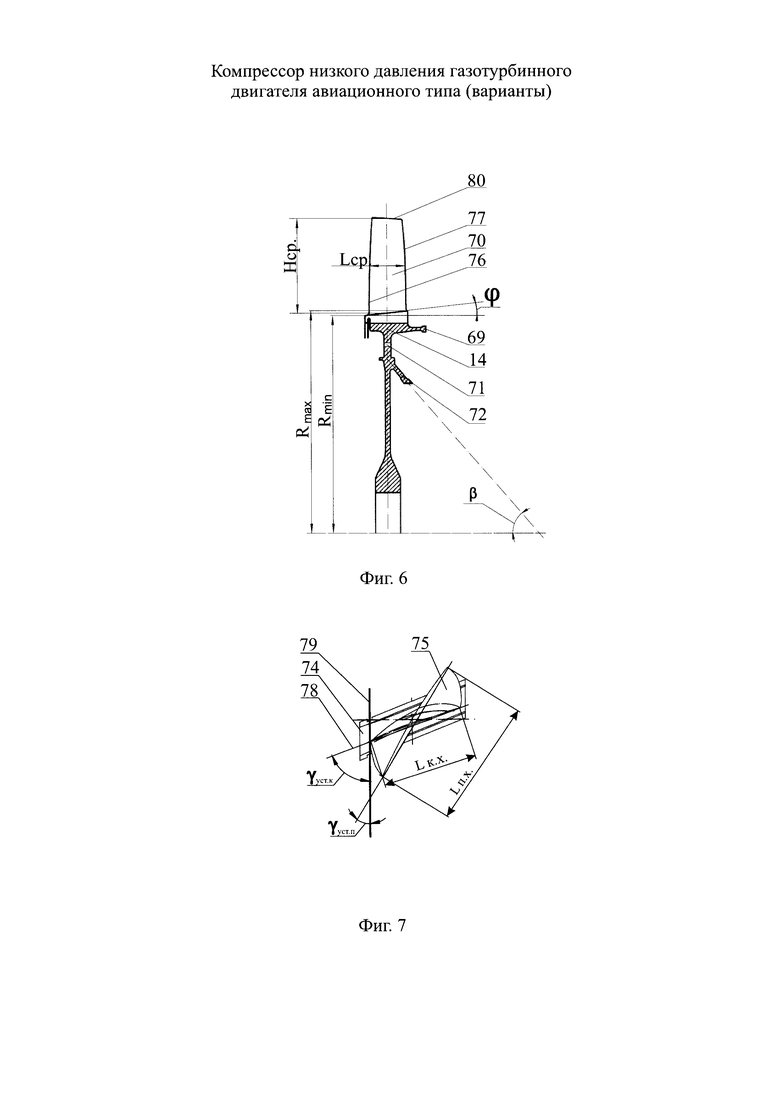

на фиг. 6 - рабочее колесо третьей ступени ротора КНД, продольный разрез;

на фиг. 7 - лопатка рабочего колеса третьей ступени, вид сверху;

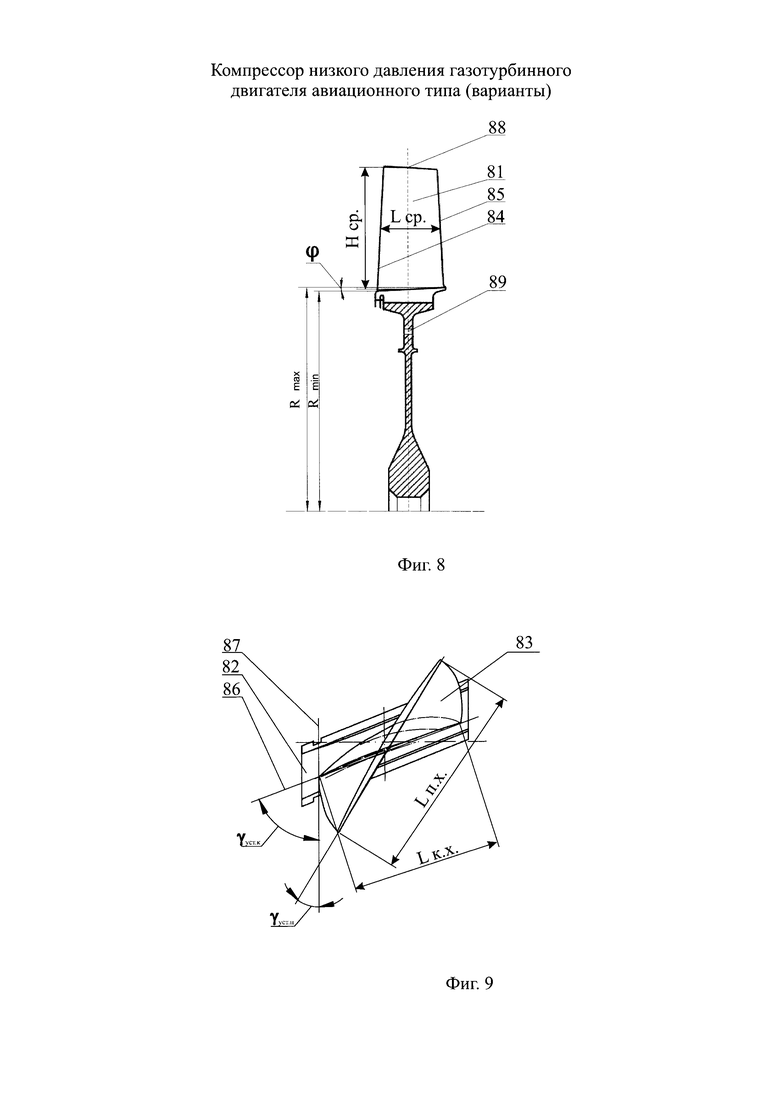

на фиг. 8 - рабочее колесо четвертой ступени ротора КНД, продольный разрез;

на фиг. 9 - лопатка рабочего колеса четвертой ступени, вид сверху;

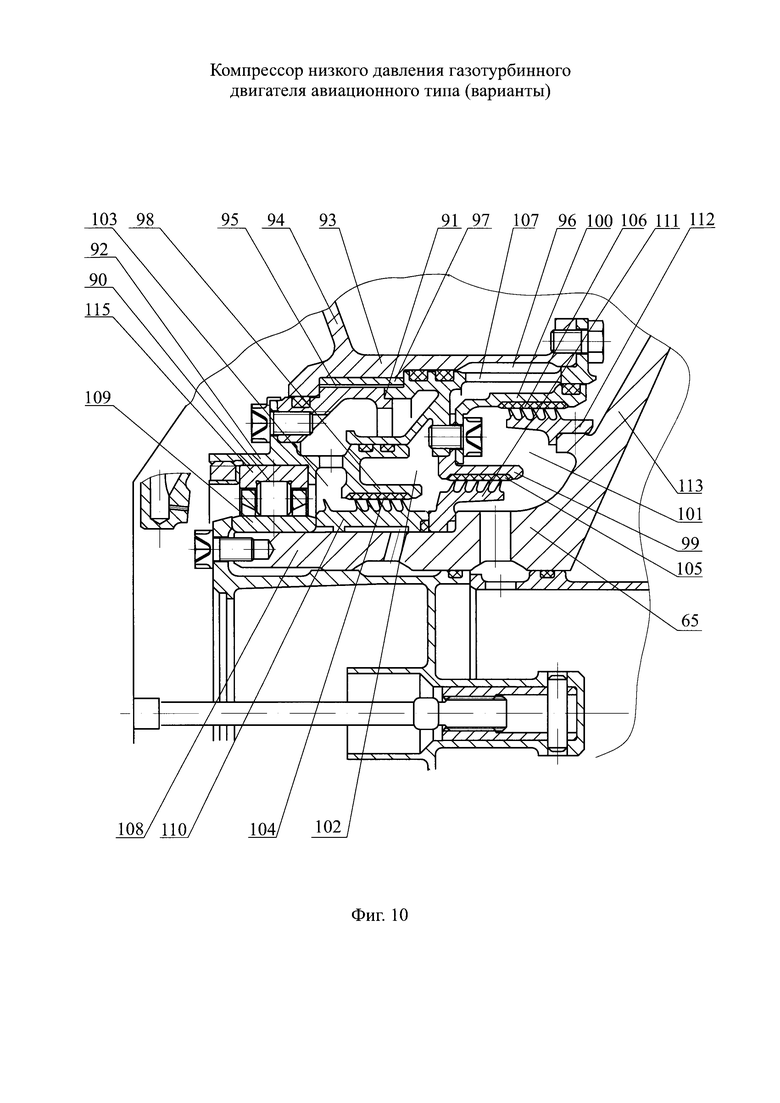

на фиг. 10 - передняя опора вала ротора КНД, продольный разрез.

Компрессор низкого давления двухконтурного двухвального газотурбинного двигателя авиационного типа выполнен осевым, четырехступенчатым. КНД наделен входным направляющим аппаратом 1, имеющим корпус 2 и снабженные регулируемо поворотными закрылками силовые профилированные стойки (на чертежах не показано). Компрессор также наделен корпусом 3 статора КНД, соединенным с корпусом 2 ВНА. В корпусе 3 статора КНД установлены рабочие лопатки, образующие лопаточные венцы 4 направляющих аппаратов (НА) соответственно первой, второй и третьей ступеней статора и образующие лопаточный венец 5 сдвоенного спрямляющего аппарата лопатки четвертой ступени статора.

КНД имеет переднюю и заднюю опоры 6 и 7. Передняя опора 6 закреплена в корпусе 2 ВНА КНД. Задняя опора 7 закреплена в промежуточном корпусе 8 двигателя. В опорах 6 и 7 установлен ротор КНД с валом, включающим барабанно-дисковую и цилиндрическую составляющие передней и задней опор ротора.

КНД имеет переднюю и заднюю опоры. Передняя опора закреплена в корпусе ВНА КНД. Задняя опора закреплена в промежуточном корпусе двигателя. В опорах установлен ротор КНД с валом, включающим барабанно-дисковую составляющую и цилиндрические составляющие передней и задней опор ротора. Барабанно-дисковая составляющая наделена рабочими колесами по числу ступеней ротора, состоящими каждое из диска 9, 10, 11, 12 и лопаток, образующих лопаточный венец 13 соответствующей ступени. Количество лопаток в лопаточных венцах 13 рабочих колес выполнено нарастающим от первой к третьей ступени ротора по ходу потока рабочего тела и в лопаточном венце РК второй ступени выполнено превышающем количество лопаток в лопаточном венце рабочего колеса первой ступени не менее, чем на 20%, в третьей не менее, чем на 50%. Диски 9, 10, 11, 12 рабочих колес каждой ступени выполнены в виде моноэлемента, включающего обод 14, переходящий в усиленное ступицей 15 полотно 16 с центральным отверстием 17.

Барабанно-дисковая составляющая вала ротора КНД выполнена с радиальной и угловой конфигурацией внешней поверхности 18 ободов 14 дисков 9, 10, 11, 12 рабочих колес всех ступеней, совмещенной с внутренней поверхностью проточной части двигателя на осевом участке обтекания совокупности ободов дисков вала ротора потоком рабочего тела. Для этого диски 9, 10, 11, 12 выполнены со ступенчато нарастающим по ходу рабочего тела в условной средней плоскости полотна 16 диаметром проточной части, с соотношением величин диаметров (1,0):(1,14÷1,34):(1,18÷1,44):(1,21÷1,48), и с углами наклона ободов 14, формирующих конфигурацию поверхности проточной части с плавным сопряжением смежных торцов.

Количество силовых профилированных стоек, снабженных регулируемо поворотными закрылками принято в ВНА КНД выраженным в виде простого числа не менее 17 и не более 23 единиц.

Цилиндрическая составляющая 19 задней опоры 7 вала ротора соединена на силовых шлицах 20 с рессорой 21. Рессора 27 в свою очередь выполнена соединяющей последнюю с валом турбины низкого давления (ТНД) с возможностью получения от турбины и пропуска через заднюю опору КНД крутящего момента к барабанно-дисковой составляющей вала ротора, которая в осевом направлении разъемно соединена с цилиндрической составляющей 19 вала установленным в полости вала внутренним полым стяжным болтом 22.

Задняя опора вала ротора КНД (фиг. 1) выполнена опорно-упорной и содержит шарикоподшипник 23, разделяющий опору на статорную и роторную части. Статорная часть включает корпус опоры в виде силовой конической диафрагмы 24, выполненной заодно с корпусом шарикоподшипника 23 и переходящей у торцов во внутреннее силовое кольцо 25 и внешнее силовое кольцо 26, которые имеют разные диаметры. Внутреннее силовое кольцо 25 наделено фланцем 27 для разъемного соединения с ответным фланцем 28 наружного кольца 29 шарикоподшипника 23 у внутреннего торца диафрагмы 24. Для чего фланец 27 снабжен отверстиями 30 под крепежные элементы, которые выполнены разнесенными по периметру с угловой частотой γкэш, определенной в диапазоне

γкэш=Νкэш/2π=(1,27÷2,39) [ед/рад],

где Nкэш - число отверстий под крепежные элементы соединения фланцев 27, 28.

Внешнее силовое кольцо 26 наделено фланцем 31 для разъемного соединения с ответным фланцем промежуточного корпуса 8 двигателя у внешнего торца диафрагмы 24. Для чего фланец 31 снабжен отверстиями 32 под крепежные элементы, которые выполнены разнесенными по периметру с угловой частотой γвкэ, определенной в диапазоне

γвкэ=Νвкэ/2π=(3,98÷5,73) [ед/рад],

где Νвкэ - число отверстий под крепежные элементы соединения указанных фланцев.

Если угловая частота γкэш<1,27 ед/рад или γвкэ<3,98 ед/рад, то прочность соединения будет недостаточной, если же γкэш>2,39 ед/рад или γвкэ>5,73 ед/рад, то это приведет к неоправданному для обеспечения прочности повышению материалоемкости и трудоемкости соединений.

Коническая диафрагма 24 корпуса задней опоры (фиг. 3) в зоне, обращенной к внутреннему силовому кольцу 25, с фронтальной стороны снабжена выполненным заодно с диафрагмой фронтальным кольцевым элементом 33 под неразъемное соединение с расположенным перед ним другим кольцевым элементом 34, который выполнен с √-образным профилем поперечного сечения. Между фронтальным кольцевым элементом 33 и фланцем 27 внутреннего силового кольца 25 последней диафрагма 24 снабжена кольцевым рядом отверстий 35 для циркуляции масла и воздуха между фронтальной и тыльной частями масляной полости 36. Количество отверстий 35 принято в виде простого числа Νод, определенного в диапазоне (17<Νод<35). Число Νод отверстий 35 оптимально для масляного обмена между фронтальной и тыльной частями масляной полости 36 и необходимо для быстрого удаления масла из полости остановленного двигателя.

Роторная часть опоры включает нижнюю часть конической диафрагмы 37, выполненную заодно с задней цапфой 38 вала ротора КНД. Роторная часть включает также установленные на цилиндрической составляющей 19 вала ротора внутреннее кольцо 39 шарикоподшипника 23 и многогребешковое кольцо 40 первого лабиринтного уплотнения и многогребешковое кольцо 41 второго лабиринтного уплотнения, которые совместно с ответными крышками 42 и 43 лабиринтов разделяют масляную полость 36, полость 44 суфлирования и полость 45 наддува воздуха, объем которой ограничен третьим многогребешковым кольцом 46 лабиринтного уплотнения, установленным на конической диафрагме 37 задней цапфы 38, неразъемно соединенной с диском 11 рабочего колеса третьей ступени вала ротора. Указанные элементы 39, 40 и 41 поджаты к кольцевому буртику 47 цилиндрической составляющей 19 вала полифункциональным внешним стяжным элементом 48 в виде круглой гайки. Стяжной элемент 48 снабжен обращенным к валу кольцевым бортовым элементом 49 с образованием открытого коллектора 50 для сбора и напорной подачи смазочно-охлаждающей жидкости к внутреннему кольцу 39 шарикоподшипника 23 и подачи указанной жидкости к кольцевому элементу 41 второго лабиринтного уплотнения с выходом в масляную полость 36.

Большее плечо √-образного кольцевого элемента 34 образовано малой конической диафрагмой 51 с углом α1 отклонения образующей указанной диафрагмы от радиальной плоскости, нормальной к оси вала. Угол α1 выполнен не менее чем в два раза меньшим аналогичного угла α2 отклонения образующей силовой конической диафрагмы 24 корпуса опоры. Меньшее плечо √-образного кольцевого элемента 34 выполнено в виде фланца 52 для разъемного соединения с ответными фланцами кольцевых держателей 53, 54 и 55 крышек лабиринтов, разделяющих полости наддува, суфлирования и масляную. Для чего фланец 52 снабжен отверстиями, которые выполнены разнесенными по периметру с угловой частотой γм, определенной в диапазоне γм=(1,91÷3,98) [ед/рад].

Внутреннее кольцо 39 шарикоподшипника 23 выполнено составным из двух полуколец. На стыке полуколец выполнены радиальные каналы 56 для подачи смазочно-охлаждающей жидкости к телам качения шарикоподшипника 23. На цилиндрической составляющей 19 задней опоры вала ротора выполнен кольцевой паз 57 масляного коллектора, сообщенный с одной стороны с открытым коллектором 50 для сбора и напорной подачи смазочно-охлаждающей жидкости посредством продольных каналов 58, выполненных на валу, а с другой стороны с радиальными каналами 56 подвода смазочно-охлаждающей жидкости к телам качения шарикоподшипника 23, и посредством части каналов 59, которые пролонгированы до примыкающего многогребешкового кольца 40 лабиринта с последующим выходом жидкости в масляную полость 36.

Выполненные заодно нижняя часть конической диафрагмы 37 и задняя цапфа 38 барабанно-дисковой составляющей вала ротора КНД разъемно соединены с цилиндрической составляющей 19 вала на силовых шлицах 60, выполненных в каждом из указанных элементов, с угловой частотой, определенной в диапазоне γш=(8,28÷8,92) [ед/рад].

Вариантно коническая диафрагма 24 корпуса задней опоры (фиг. 4) в зоне, обращенной к внутреннему силовому кольцу 25, с фронтальной стороны снабжена выполненным заодно с диафрагмой кольцевым элементом 61, выполненным с √-образным профилем поперечного сечения. Большее плечо √-образного кольцевого элемента 61 образовано малой конической диафрагмой 62 с углом α1 отклонения образующей указанной диафрагмы от радиальной плоскости, нормальной к оси вала. Угол α1 выполнен не менее чем в два раза меньшим аналогичного угла α2 отклонения образующей силовой конической диафрагмы 24 корпуса опоры. Меньшее плечо кольцевого элемента 61 выполнено в виде фланца 63 для разъемного соединения с ответными фланцами кольцевых держателей 53, 54 и 55 крышек лабиринтов, разделяющих полости наддува, суфлирования и масляной. Для чего фланец 63 снабжен отверстиями 64, которые выполнены разнесенными по периметру с угловой частотой γм, определенной в диапазоне γм=(1,91÷3,98) [ед/рад].

Барабанно-дисковая составляющая (фиг. 5) содержит три секции, две из которых первая и вторая выполнены неразборными. Первая от входа в двигатель секция включает последовательно соединенные цапфу 65 передней опоры вала ротора, диск 9 первой ступени, диск 10 второй ступеней и цилиндрическую кольцевую проставку 66. Вторая секция включает диск 11 третьей ступени, сообщенный с цапфой 38 задней опоры вала ротора и цилиндрической кольцевой проставкой 67. Третья секция состоит из диска 12 четвертой ступени.

Обод 14 каждого диска соединен с полотном 16 с образованием кольцевых конических наклонных полок 68 для силового объединения с ободом дисков предшествующих и последующих ступеней. Ободы 14 каждого диска снабжен пазами (на чертежах не показано) для рабочих лопаток ротора, которые равномерно распределены по периметру и выполнены наклонными к оси вала. Замковое соединение пазов обода диска каждой ступени с хвостовиками лопаток выполнено по типу «ласточкин хвост».

Радиус Rд3 диска 11 рабочего колеса третьей ступени (фиг. 6) от оси ротора до внешней поверхности 18 обода 14 в средней плоскости полотна 16 составляет (0,59÷0,84) от радиуса Rп.ч. периферийного контура проточной части в указанной плоскости.

Обод 14 диска 11 рабочего колеса третьей ступени выполнен выходящим в проточную часть с образованием внутреннего контура последней на осевой длине третьей ступени вала ротора. Тыльная полка 62 обода диска 3 выполнена выступающей за габарит пера рабочей лопатки 70 на ширину, достаточную для контакта и неразъемного силового соединения через кольцевую проставку 67 с полотном 16 последующего диска 12 рабочего колеса четвертой ступени. Для разъемного соединения через проставку 66 с диском 10 второй ступени в полотне диска 11 под ободом 14 выполнены отверстия 71 под крепежные элементы, разнесенные по окружности с угловой частотой (5,3÷7,9) [ед/рад],

Полотно диска 11 третьей ступени снабжено с тыльной стороны по ходу рабочего тела кольцевым коническим элементом 72 для силового соединения с ответной конической диафрагмой 37, выполненной заодно с цапфой 38 задней опоры вала ротора. Конический элемент 72 выполнен с наклоном образующей к оси вала ротора под углом β, составляющим не менее 48°.

Цилиндрические кольцевые проставки 66 и 67 для неразъемного силового соединения дисков 10, 11 и 12 рабочих колес второй, третьей и четвертой ступеней выполнены шириной, достаточной для размещения на них элементов лабиринтного уплотнения 73, выполненных с возможностью взаимодействия через зазор с элементами неподвижного торца лопатки направляющего аппарата статора, обеспечивающего взаимодействие с дисками соответствующей ступени ротора по рабочему телу.

Лопаточный венец рабочего колеса третьей ступени ротора образован лопатками 70, которые установлены в пазах диска 11 вала ротора с угловой частотой γл.в., определенной в диапазоне

γл.в.=Nл.в./2π=(7,7÷10,6) (ед/рад),

где Nл.в. - число лопаток в лопаточном венце рабочего колеса третьей ступени ротора КНД.

Лопатки 70 рабочего колеса третьей ступени (фиг. 7) содержит каждая хвостовик 74 и перо 75 с выпукло-вогнутым профилем, образованным вогнутым корытом и выпуклой спинкой, сопряженными входной и выходной кромками 76 и 77. Перо 75 лопатки 70 выполнено со спиральной закруткой относительно оси пера, создающей переменный по высоте пера угол γуст установки профиля пера, определенный как угол между общей касательной, соединяющей входную и выходную кромки 76 и 77, образуя хорду 78 профиля, и фронтальной линией 79 решетки профилей в плоской развертке цилиндрического сечения лопаточного венца, имеющий в корневом сечении пера значение γуст.к.=(64,1÷72,1)°, а в периферийном сечении значение γуст.п=(17,9÷25,9)°.

Перо 75 лопатки 70 выполнено переменной по ширине и высоте пера толщиной, определяемой в поперечном сечении как разность высот спинки и корыта относительно хорды 78, соединяющей входную и выходную кромки 76 и 77 пера лопатки. Входная и выходная кромки 76 и 77 пера выполнены парусно расходящимися к периферийному торцу 80 лопатки с градиентом Gу.x. увеличения соединяющей их хорды, равным

Gy.x.=(Lп.x.-Lк.х.)/Hcp=(7,9÷11,4)⋅10-2 [м/м],

где Lп.x - длина периферийной хорды, соединяющей входную и выходную кромки пера лопатки в условной плоскости, перпендикулярной к оси спиральной закрутки пера лопатки; Lк.х. - то же, длина корневой хорды; Нср - средняя высота пера лопатки.

Лопатка 70 выполнена с отношением высоты h входной кромки профиля пера к средней хорде Lcp.х., разделяющей площадь рабочей поверхности пера на две равные части, составляющим h/Lcp.x.=(1,78÷2,56).

Перо 75 лопатки 70 лопаточного венца рабочего колеса третьей ступени ротора КНД выполнено с корытом, обращенным вогнутостью в сторону вращения ротора против часовой стрелки (вид по н.п. - направлению полета) и со спинкой пера, обращенной выпуклостью в сторону против вращения ротора и в направлении вращения часовой стрелки (вид по н.п.).

Вариантно перо 75 лопатки 70 лопаточного венца рабочего колеса третьей ступени ротора КНД выполнено с корытом, обращенным вогнутостью в сторону вращения ротора по часовой стрелке (вид по н.п.) и со спинкой пера, обращенной выпуклостью в сторону против вращения ротора и против направления вращения часовой стрелки (вид по н.п.).

Лопаточный венец рабочего колеса четвертой ступени ротора (фиг. 8) образован лопатками 81, которые установлены в пазах диска 12 вала ротора с угловой частотой γл.в., определенной в диапазоне

γл.в..=Nл.в./2π=(5,8÷7,9) (ед/рад),

где Nл.в. - число лопаток в лопаточном венце рабочего колеса четвертой ступени ротора КНД.

Лопатки 81 рабочего колеса четвертой ступени содержат каждая хвостовик 82 и перо 83 с выпукло-вогнутым профилем, образованным вогнутым корытом и выпуклой спинкой, сопряженными входной и выходной кромками 84 и 85. Перо 83 лопатки 81 выполнено со спиральной закруткой относительно оси пера, создающей переменный по высоте пера угол γуст установки профиля пера, определенный как угол между общей касательной, соединяющей входную и выходную кромки 84 и 85, образуя хорду 86 профиля, и фронтальной линией 87 решетки профилей в плоской развертке цилиндрического сечения лопаточного венца, имеющий в корневом сечении пера значение γуст.к.=(61,3÷69,3)°, а в периферийном сечении значение γуст.п=(38,7÷46,7)°.

Перо 83 лопатки 81 (фиг. 9) выполнено переменной по ширине и высоте пера толщиной, определяемой в поперечном сечении как разность высот спинки и корыта относительно хорды 86, соединяющей входную и выходную кромки 84 и 85 пера лопатки. Входная и выходная кромки 84 и 85 пера 83 выполнены парусно расходящимися к периферийному торцу 88 лопатки с градиентом Gу.x. увеличения соединяющей их хорды, равным

Gу.x.=(Lп.x.-Lк.х.)/Hcp=(2,9÷4,3)⋅10-2 [м/м], где

Lп.x - длина периферийной хорды, соединяющей входную и выходную кромки пера лопатки в условной плоскости, перпендикулярной к оси спиральной закрутки пера лопатки; Lк.х. - то же, длина корневой хорды; Нср - средняя высота пера лопатки.

В полотне диска 12 рабочего колеса четвертой ступени для разъемного соединения с диском 11 третьей ступени через цилиндрическую проставку 66 выполнены отверстия 89 под крепежные элементы, разнесенные по окружности с угловой частотой Υο.π.=(3,4÷4,9) [ед/рад].

Перо 83 лопатки 81 лопаточного венца рабочего колеса четвертой ступени ротора КНД выполнено с корытом, обращенным вогнутостью в сторону вращения ротора против часовой стрелки (вид по н.п. - направлению полета) и со спинкой пера, обращенной выпуклостью в сторону против вращения ротора и в направлении вращения часовой стрелки (вид по н.п.).

Вариантно перо 83 лопатки 81 лопаточного венца рабочего колеса четвертой ступени ротора КНД выполнено с корытом, обращенным вогнутостью в сторону вращения ротора по часовой стрелке (вид по н.п.) и со спинкой пера, обращенной выпуклостью в сторону против вращения ротора и против направления вращения часовой стрелки (вид по н.п.).

Передняя опора вала ротора КНД (фиг. 10) выполнена содержащей роликоподшипник 90, разделяющий опору на статорную и роторную части и снабжена системой упруго-гидравлического демпфирования колебаний вала ротора. Статорная часть включает корпус 91 опоры, который соединен с корпусом 92 роликоподшипника и охвачен кольцевым элементом ступицы 93 внутреннего корпуса 94 ВНА КНД с образованием двух компактных кольцевых полостей 95 и 96. Кольцевая полость 95 заполнена жидкостью и снабжена упругим кольцом 97 с обеспечением демпфирования колебаний вала упругим кольцом и замедлением перетоков жидкости через стенку ленты кольца. Для чего упругое кольцо 97 снабжено с двух сторон выступами, а лента кольца снабжена перфорацией в виде рассредоточенных отверстий (на чертежах не показано). Статорная часть опоры включает формообразующие кольцевые элементы 98, 99, 100 соответственно полости 101 наддува воздуха, полости 102 суфлирования и масляной полости 103 с закрепленными на них кольцевыми крышками 104, 105, 106 лабиринтов. Вторая кольцевая полость 96 статорной части опоры содержит элемент упругого демпфирования колебаний вала ротора, выполненный в корпусе 91 опоры в виде кольцевой конструкции типа «беличье колесо», включающей систему продольно ориентированных упругих балочек 107, разделенных параллельными прорезями. Роторная часть опоры включает цапфу 65 передней опоры вала ротора, состоящую из полого цилиндрического участка 108, на котором установлены внутреннее кольцо 109 роликоподшипника 90 и два многогребешковых кольца 110 и 111 лабиринтных уплотнений, которые совместно с ответными крышками лабиринтов разделяют полости масляную, суфлирования и наддува воздуха. Объем полости 101 наддува воздуха ограничен третьим многогребешковым кольцом 112 лабиринтного уплотнения, установленным на конической диафрагме 113 передней цапфы 65, образующей с цилиндрическим участком 108 одно целое и неразъемно соединенной с диском 9 первой ступени вала ротора, для чего полотно 16 диска 9 снабжено с фронтальной стороны по ходу рабочего тела кольцевым коническим элементом 114.

Пример реализации изобретения.

Вал ротора компрессора низкого давления газотурбинного двигателя выполнен черырехступенчатым, барабанно-дисковой конструкцией, включающей рабочие колеса по числу ступеней ротора, состоящими каждое из диска и лопаток, образующих лопаточный венец соответствующей ступени.

Диски 9, 10, 11, 12 каждой ступени вала ротора КНД изготавливают объемной штамповкой из поковки в виде моноэлемента, включающего выполненные заодно целое массивную ступицу 15, полотно 16 и обод 14. Профили полотна 16 и ступицы 15 формируют обтачиванием заготовки с последующей полировкой. На внешней стороне обода 14 выполняют протягиванием замковые пазы для крепления лопаток рабочих колес. Ободы 14 дисков образуют относительно средней плоскости полотна 16 фронтальную и тыльную полки 68. Непосредственно полками 68 или через цилиндрические проставки 66, 67 диски объединены в силовую оболочку барабанно-дисковой конструкции вала ротора, сообщенную с опорами КНД и с валом ТНД с возможностью передачи от последней крутящего момента.

Собранный вал компрессора имеет следующие геометрические параметры: общая длина - 605 мм, длина барабанно-дисковой конструкции - 378 мм, входной диаметр по проточной части - 364 мм, выходной диаметр по проточной части - 528 мм, средние диаметры по проточной части дисков 1, 2, 3, 4 соответственно 391, 477, 513 и 528 мм.

Лопаточный венец рабочего колеса каждой из ступеней ротора образован лопатками, которые установлены в пазах диска вала. Количество лопаток в лопаточных венцах рабочих колес выполнено нарастающим от первой к третьей ступени ротора по ходу потока рабочего тела и в лопаточном венце РК второй ступени выполнено превышающем количество лопаток в лопаточном венце рабочего колеса первой ступени не менее чем на 20%, в третьей не менее чем на 50%. От густоты решетки зависит угол поворота воздушного потока, т.е. степень повышения давления в венце и соответственно граница срыва. Чем больше густота, тем больше максимальный угол отклонения потока. Увеличение густоты решетки благоприятно для увеличения диапазона работы венца без развитого отрыва потока, но приводит к увеличению профильных потерь.

При монтаже передней опоры вала ротора компрессора низкого давления газотурбинного двигателя используют роликоподшипник 90 с внутренним и наружным кольцами 109 и 115 с телами качения в виде роликов и сепаратором между ними. Наружное кольцо 115 устанавливают в корпус 92 роликоподшипника, объединенный с кольцевым элементом 98 разделения масляной полости 103 и полости 102 суфлирования, снабженным крышкой 104 лабиринта. За внутренним кольцом 109 роликоподшипника 90 на цилиндрическом участке 108 передней цапфы 65 последовательно устанавливают гребешковые кольца 110 и 111 лабиринтов. Гребешковое кольцо 110 лабиринта разделяет масляную полость 103 и полость 102 суфлирования. Гребешковое кольцо 111 лабиринта разделяет полость 102 суфлирования с полостью 101 наддува воздуха. Третье гребешковое кольцо 112 лабиринта устанавливают на конической диафрагме 113 цапфы 65, подвижно ограничивая в сочетании с крышкой 106 лабиринта полость 101 наддува воздуха.

Корпус 91 передней опоры соединен с корпусом 92 роликоподшипника 90 и охвачен с боковой поверхности примыкающим к нему кольцевым элементом ступицы 93 внутреннего корпуса 94 ВНА КНД с образованием между ними двух компактных периферийных кольцевых полостей 95 и 96. В кольцевую полость 95 устанавливают упругое кольцо 97 и заполняют жидкостью типа авиационного моторного масла. Упругое кольцо 97 выполняют из стали в виде ленты и снабжают выполненными по периметру ленты кольца односторонними выступами. Ленту кольца 97 снабжают перфорацией в виде групп отверстий в количестве 4 штук на каждый участок между двумя смежными выступами. Кольцевая полость 96 содержит элемент упругого демпфирования колебаний вала ротора, выполненный непосредственно в теле корпуса опоры вала ротора в виде кольцевой конструкции типа «беличье колесо», включающей систему продольно ориентированных упругих балочек 107, разделенных продольными прорезями.

При монтаже задней опоры 7 вала ротора компрессора низкого давления газотурбинного двигателя на фланец 52 корпуса опоры прикрепляют ответными фланцами кольцевые держатели 53, 54, 55 крышек трех лабиринтных уплотнений, разделяющих масляную полость и полость суфлирования. Весь пакет деталей стягивают крепежными винтами. На цилиндрическую составляющую 19 вала КНД последовательно устанавливают многогребешковые кольца 40 и 41 двух лабиринтов. После чего на вал опускают ранее собранный корпус опоры. После установки корпуса опоры устанавливают на валу собранный шарикоподшипник 23, после чего производят затяжку пакета деталей, установленных на валу, внешним стяжным элементом 48. После затяжки гайки устанавливают крепежные винты наружного кольца 29 шарикоподшипника 23. Далее на вал устанавливают шестерню (не показано) привода блока датчиков частоты вращения и фиксируют на валу собственной гайкой. В дальнейшем на соответствующие фланцы корпуса опоры устанавливают блок шестерен привода датчиков частоты вращения со смонтированной на них маслоподающей форсункой, после чего во внутреннюю полость вала устанавливается приводная рессора.

Работает компрессор низкого давления ГТД следующим образом.

При запуске двигателя вал ротора, объединяющий диски 9, 10, 11, 12 рабочих колес четырех ступеней КНД, приводится во вращение крутящим моментом, передаваемым от ТНД. От турбины низкого давления (ТНД) вращательное усилие (крутящий момент) через цилиндрическую составляющую 19 передается барабанно-дисковой части компрессора. Крутящий момент от ТНД через рессору 21 передается цилиндрической составляющей 19 ротора. Цилиндрическая составляющая 21 задней опоры вала и расположенные внутри нее стяжной болт 22, шлицевая и стяжная трубы 116 и 117 практически не имеют ассиметрично расположенных относительно оси вращения вала элементов, что позволяет им избежать в процессе вращения собственных колебаний.

От цилиндрической составляющей 19 задней опоры 7 крутящий момент передается барабанно-дисковой составляющей, которая помимо прочего взаимодействует с неподвижной статорной частью задней опоры вала КНД через систему трех лабиринтов уплотнений. Лабиринты уплотнений препятствуют попаданию частиц масла из масляной полости в работающую с воздушным потоком барабанно-дисковую часть КНД.

Масло из открытого коллектора 50 под воздействием центробежных сил подается и через систему продольных и радиальных каналов 56, 58 и 59 смазочно-охлаждающая жидкость поступает к телам качения шарикоподшипника 23 и кольцевому элементу 40 лабиринта масляной полости. Таким образом, статорная и роторная части задней опоры взаимодействуют в единой масляной среде, которая в результате подвергается интенсивному перемешиванию.

Объединенные в силовую барабанно-дисковой составляющую вала ротора КНД ободы дисков четырех ступеней включают в работу лопатки рабочих колес. В результате происходит нагнетание потока рабочего тела в КНД. При этом вал ротора КНД обеспечивает стабильность проектной формы и положение дисков всех ступеней в составе барабанно-дисковой конструкции на всех возможных режимах работы ТРД за счет восприятия силовой оболочкой вала сочетания нагрузок, возникающих в процессе работы компрессора, и через конические кольцевые элементы передает радиальные и осевые нагрузки на опоры вала ротора с меньшими потерями энергии и при пониженных вибрациях.

При вращении вала возникающие колебания ротора демпфирует упруго-гидравлическая система передней опоры 6, включающая упругое кольцо 97, заключенное в кольцевой полости 95, заполненной под давлением моторным маслом. При динамическом радиальном колебательном надавливании вала на упругое кольцо 97, работающее в зоне сжатия как упругая криволинейная балка на двух опорах часть энергии колебания демпфируется за счет упругого сопротивления ленты кольца происходит гасящий энергию колебания конструктивно замедленный переток жидкости из зоны сжатия в зону разряжения через калиброванные отверстия, чем также гасится энергия колебания вала. При переносе нажатия вала на другие участки кольца 90 процесс демпфирования колебаний повторяется, а в предшествующей зоне происходит конструктивно замедленный перфорацией ленты кольца возвратный переток жидкости, также создающий дополнительное демпфирование колебаний вала.

В другой кольцевой полости 96 корпуса опоры, содержащей систему упругих балочек 107, в процессе вращения вала и динамической смены режимов вращения происходит изменение критических частот колебаний вала и через систему балочек происходит вывод критических частот ниже предела диапазона рабочих режимов работы вала, чем достигается повышение безопасной работы компрессора. Статорная часть задней опоры вала ротора КНД закреплена по периметру в промежуточном корпусе двигателя и через шарикоподшипник обеспечивает стабильность работы роторной части при вращении вала относительно оси вращения вала.

Таким образом, за счет улучшения конструктивных и аэродинамических параметров дисков всех ступеней, объединенных в барабанно-дисковую конструкцию вала ротора, достигают повышение КПД и расширение диапазона режимов газодинамической устойчивости КНД двигателя, а также снижение материалоемкости и повышение изгибной жесткости ротора и максимальных допустимых напряжений в элементах диска. За счет конструктивно проработанного корпуса передней опоры вала ротора с установленным в корпусе упругим кольцом с улучшенной системой демпфирования колебаний вала ротора, достигают расширения диапазона рабочих режимов устойчивой работы двигателя с демпфированием колебаний вала ротора без вхождения в резонансные частоты, и повышение ресурса компрессора и двигателя в целом. За счет конструктивно проработанного корпуса задней опоры вала ротора с установленным каскадом уплотнений масляной полости, последовательно включающий три лабиринтных уплотнения, обеспечивают улучшенную работу смазочно-охлаждающей системы задней опоры, достигая тем самым повышение КПД, повышение безопасной работы и ресурса компрессора и двигателя в целом в процессе эксплуатации ГТД, в том числе в составе газоперекачивающих агрегатов для транспортировки газа или газотурбинной электростанции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614709C1 |

| РАБОЧЕЕ КОЛЕСО ТРЕТЬЕЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603384C1 |

| ДИСК ТРЕТЬЕЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2565140C1 |

| РАБОЧЕЕ КОЛЕСО РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603379C1 |

| ДИСК ТРЕТЬЕЙ СТУПЕНИ ВАЛА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603219C1 |

| ОПОРА ВАЛА РОТОРА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ), КОРПУС ОПОРЫ ВАЛА РОТОРА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ, КОРПУС РОЛИКОПОДШИПНИКА ОПОРЫ ВАЛА РОТОРА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ, КАСКАД УПЛОТНЕНИЙ ОПОРЫ ВАЛА РОТОРА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2015 |

|

RU2603386C1 |

| РАБОЧЕЕ КОЛЕСО РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2014 |

|

RU2565137C1 |

| ВАЛ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2565113C1 |

| ДИСК ТРЕТЬЕЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603222C1 |

| РАБОЧЕЕ КОЛЕСО РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603377C1 |

Группа изобретений относится к области производства и эксплуатации газотурбинных двигателей. Компрессор низкого давления (КНД) двухконтурного двухвального газотурбинного двигателя (ГТД) авиационного типа выполнен осевым четырехступенчатым с входным направляющим аппаратом (ВНА). Корпус статора КНД оснащен лопаточными венцами направляющих аппаратов (НА) лопатки соответственно первой, второй и третьей ступеней и сдвоенного спрямляющего аппарата. КНД имеет переднюю и заднюю опоры вала ротора. Передняя опора закреплена в корпусе ВНА КНД. Задняя опора - в промежуточном корпусе (ПК) двигателя. Вал ротора включает барабанно-дисковую и цилиндрическую составляющие, первая из которых включает рабочие колеса по числу ступеней ротора. Подшипники разделяют опоры на статорную и роторную части. Статорная часть передней опоры включает корпус опоры, соединенный с корпусом подшипника и ступицей ВНА с образованием компактных кольцевых полостей. Одна полость снабжена упругим кольцом, а лента кольца снабжена перфорацией в виде рассредоточенных отверстий. Другая кольцевая полость содержит элемент упругого демпфирования колебаний вала с системой упругих балочек. Задняя опора вала ротора содержит опорно-упорный подшипник и внешний стяжной элемент, снабженный открытым коллектором для сбора и напорной подачи смазочно-охлаждающей жидкости к подшипнику и подачи жидкости к кольцу лабиринта с выходом в масляную полость. Корпус задней опоры снабжен дополнительным рядом отверстий для перетока масла в масляной полости. Барабанно-дисковая составляющая вала ротора КНД выполнена с радиальной и угловой конфигурацией внешней поверхности ободов дисков рабочих колес всех ступеней, совмещенной с внутренней поверхностью проточной части двигателя на осевом участке обтекания совокупности ободов дисков вала ротора потоком рабочего тела. Лопатки рабочих колес выполнены со спиральной закруткой относительно оси пера, создающей переменный по высоте пера угол γуст установки профиля пера между хордой профиля и фронтальной линией решетки профилей в плоской развертке цилиндрического сечения лопаточного венца. Изобретение позволяет расширить диапазон рабочих режимов устойчивой работы компрессора с демпфированием колебаний вала ротора без вхождения в резонансные частоты, повысить КПД газодинамической устойчивости и ресурс без увеличения материалоемкости компрессора и двигателя в целом. 5 н. и 19 з.п. ф-лы, 10 ил.

1. Компрессор низкого давления (КНД) двухконтурного двухвального газотурбинного двигателя (ГТД) авиационного типа, характеризующийся тем, что выполнен осевым, не более чем четырехступенчатым, наделен входным направляющим аппаратом (ВНА), имеющим корпус и снабженные регулируемо поворотными закрылками силовые профилированные стойки, а также наделен соединенным с ВНА корпусом статора КНД, в котором установлены образующие лопаточные венцы направляющих аппаратов (НА) лопатки соответственно первой, второй и третьей ступеней статора и образующие лопаточный венец сдвоенного спрямляющего аппарата лопатки четвертой ступени статора, причем КНД имеет переднюю и заднюю опоры, первая из которых закреплена в корпусе ВНА КНД, а вторая в промежуточном корпусе (ПК) двигателя, а в указанных опорах установлен ротор КНД с валом, включающим барабанно-дисковую и цилиндрическую составляющие, первая из которых наделена рабочими колесами по числу ступеней ротора, состоящими каждое из диска и лопаток, образующих лопаточный венец соответствующей ступени, при этом цилиндрическая составляющая вала ротора соединена на силовых шлицах с рессорой, соединяющей в свою очередь последнюю с валом турбины низкого давления (ТНД) с возможностью получения от турбины и пропуска через заднюю опору КНД крутящего момента к барабанно-дисковой составляющей вала ротора, которая в осевом направлении разъемно соединена с цилиндрической составляющей вала установленным в полости вала внутренним полым стяжным болтом, причем задняя опора вала ротора КНД выполнена опорно-упорной и содержит шарикоподшипник, разделяющий опору на статорную и роторную части, статорная часть включает корпус опоры в виде силовой конической диафрагмы, выполненной заедино с корпусом шарикоподшипника и переходящей у торцов во внутреннее и внешнее силовые кольца разных диаметров, наделенные фланцами для разъемных соединений с ответными фланцами наружного кольца шарикоподшипника и с фланцем промежуточного корпуса двигателя, а коническая диафрагма корпуса задней опоры снабжена выполненным заодно с диафрагмой фронтальным кольцевым элементом под неразъемное соединение с расположенным перед ним другим кольцевым элементом, выполненным с √-образным профилем поперечного сечения, при этом между фронтальным кольцевым элементом силовой конической диафрагмы и фланцем внутреннего силового кольца последней диафрагма снабжена кольцевым рядом отверстий для циркуляции масла и воздуха между фронтальной и тыльной частями масляной полости, количество указанных отверстий принято в виде простого числа Nод, определенного в диапазоне (17<Nод<35), при этом роторная часть опоры задней опоры КНД включает нижнюю часть конической диафрагмы, выполненную заодно с задней цапфой вала ротора КНД, а также установленные на цилиндрической составляющей вала ротора выполненное составным внутреннее кольцо шарикоподшипника и два многогребешковых кольца лабиринтных уплотнений, которые совместно с ответными крышками лабиринтов разделяют масляную и суфлирующую полости, а также суфлирующую полость и полость наддува воздуха, объем которой ограничен третьим многогребешковым кольцом лабиринтного уплотнения, установленным на конической диафрагме задней цапфы, неразъемно соединенной с диском рабочего колеса третьей ступени вала ротора, при этом внутреннее кольцо шарикоподшипника и два многогребешковых кольца поджаты к кольцевому буртику цилиндрической составляющей вала полифункциональным внешним стяжным элементом, снабженным обращенным к валу кольцевым бортовым элементом с образованием открытого коллектора для сбора и напорной подачи смазочно-охлаждающей жидкости к внутреннему кольцу шарикоподшипника и подачи указанной жидкости к кольцу лабиринта с выходом в масляную полость.

2. Компрессор низкого давления по п. 1, отличающийся тем, что большее плечо √-образного кольцевого элемента образовано малой конической диафрагмой с углом α1 отклонения образующей указанной диафрагмы от радиальной плоскости, нормальной к оси вала, при этом угол α1 выполнен не менее чем в два раза меньшим аналогичного угла α2 отклонения образующей силовой конической диафрагмы корпуса опоры, а меньшее плечо указанного элемента выполнено в виде фланца для разъемного соединения с ответными фланцами кольцевых держателей крышек лабиринтов, разделяющих полости наддува, суфлирования и масляную, при этом фланец снабжен отверстиями, которые выполнены разнесенными с угловой частотой γм, определенной в диапазоне γм=(1,91÷3,98) [ед/рад].

3. Компрессор низкого давления по п. 1, отличающийся тем, что внутреннее кольцо шарикоподшипника выполнено составным из двух полуколец, на стыке которых выполнены радиальные каналы для подачи смазочно-охлаждающей жидкости к телам качения шарикоподшипника, а на цилиндрической составляющей задней опоры вала ротора выполнен кольцевой паз масляного коллектора, сообщенный с одной стороны с открытым коллектором для сбора и напорной подачи смазочно-охлаждающей жидкости посредством продольных каналов, выполненных на валу, а с другой стороны с радиальными каналами подвода смазочно-охлаждающей жидкости к телам качения шарикоподшипника и, кроме того, посредством части каналов, которые пролонгированы до примыкающего гребешкового кольца лабиринта с последующим выходом жидкости в масляную полость.

4. Компрессор низкого давления по п. 1, отличающийся тем, что фланец внутреннего силового кольца силовой конической диафрагмы корпуса задней опоры вала ротора КНД выполнен для соединения с фланцем наружного кольца шарикоподшипника и снабжен отверстиями под крепежные элементы, разнесенными с угловой частотой γкэш., определенной в диапазоне γкэш.=(1,27÷2,39) [ед/рад], а фланец силового кольца внешнего торца диафрагмы снабжен отверстиями под крепежные элементы соединения с фланцем промежуточного корпуса двигателя, выполненными с угловой частотой γвкэ, определенной в диапазоне γвкэ=(3,98÷5,73) [ед/рад].

5. Компрессор низкого давления по п. 1, отличающийся тем, что барабанно-дисковая составляющая вала ротора КНД выполнена с радиальной и угловой конфигурацией внешней поверхности ободов дисков рабочих колес всех ступеней, совмещенной с внутренней поверхностью проточной части двигателя на осевом участке обтекания совокупности ободов дисков вала ротора потоком рабочего тела, для чего диски выполнены со ступенчато нарастающим по ходу рабочего тела в условной средней плоскости полотна диаметром проточной части, с соотношением величин диаметров (1,0):(1,1÷1,34):(1,18÷1,44):(1,21÷1,48) и с углами наклона ободов, формирующих конфигурацию поверхности проточной части с плавным сопряжением смежных торцов.

6. Компрессор низкого давления по п. 1, отличающийся тем, что выполненные заодно нижняя часть конической диафрагмы и задняя цапфа барабанно-дисковой составляющей вала ротора КНД разъемно соединены с цилиндрической составляющей вала на силовых шлицах, выполненных в каждом из указанных элементов, с угловой частотой, определенной в диапазоне γш=(8,28÷8,92) [ед/рад].

7. Компрессор низкого давления по п. 1, отличающийся тем, что передняя опора вала ротора КНД выполнена содержащей роликоподшипник, разделяющий опору на статорную и роторную части, и снабжена системой упруго-гидравлического демпфирования колебаний вала ротора, при этом статорная часть включает корпус опоры, который соединен с корпусом роликоподшипника и охвачен кольцевым элементом ступицы внутреннего корпуса ВНА КНД с образованием двух компактных кольцевых полостей, одна из которых заполнена жидкостью и снабжена упругим кольцом с обеспечением демпфирования колебаний вала упругим кольцом и замедлением перетоков жидкости через стенку ленты кольца, для чего упругое кольцо снабжено с двух сторон выступами, а лента кольца снабжена перфорацией в виде рассредоточенных отверстий, кроме того, статорная часть опоры включает формообразующие кольцевые элементы полостей наддува воздуха, суфлирования и масляной с закрепленными на них кольцевыми крышками лабиринтов, вторая из указанных кольцевая полость статорной части опоры содержит элемент упругого демпфирования колебаний вала ротора, выполненный в корпусе опоры в виде кольцевой конструкции типа «беличье колесо», включающей систему продольно ориентированных упругих балочек, разделенных параллельными прорезями, а роторная часть опоры включает цапфу передней опоры вала ротора, состоящую из полого цилиндрического участка, на котором установлены внутреннее кольцо роликоподшипника и два многогребешковых кольца лабиринтных уплотнений, которые совместно с ответными крышками лабиринтов разделяют масляную и суфлирующую полости, а также суфлирующую полость и полость наддува воздуха, объем которой ограничен третьим многогребешковым кольцом лабиринтного уплотнения, установленным на конической диафрагме передней цапфы, образующей с цилиндрическим участком одно целое и неразъемно соединенной с диском первой ступени вала ротора.

8. Компрессор низкого давления по п. 1, отличающийся тем, что количество лопаток в лопаточных венцах рабочих колес выполнено нарастающим от первой к третьей ступени ротора по ходу потока рабочего тела и в лопаточном венце рабочего колеса второй ступени выполнено превышающим количество лопаток в лопаточном венце рабочего колеса первой ступени не менее чем на 20%, в третьей ступени не менее чем на 50%.

9. Компрессор низкого давления по п. 1, отличающийся тем, что количество силовых профилированных стоек, снабженных регулируемо поворотными закрылками, принято в ВНА КНД выраженным в виде простого числа не менее 17 и не более 23 единиц.