Изобретение относится к энергетике и может быть использовано в топливосжигающих установках, в частности в котлах тепловых электростанций и промышленных котельных, а также в обжиговых печах при совмещении выработки пара, производства стройматериалов, металлоизделий и активирования угля.

Известен способ получения активного угля путем поэтапного ввода угольных частиц в смеси с воздухом, природным газом и газообразными продуктами сгорания в установку активирования, окисления природного газа с выделением теплоты и образованием газового факела, активирования нагревом угольных частиц с выделением влаги и летучих горючих веществ, получения коксового остатка, сбора коксовых частиц, продувки их паром, охлаждения и вывода потребителю (X. Кинле, Э. Бадер. Активные угли и их промышленное применение. - Л.: Химия, 1984. - с. 34-57). Для повышения качества конечного продукта, снижения в нем породных минеральных включений исходный и активированный уголь обогащают, иначе обеззоливают.

Недостаток способа - большой расход дорогостоящего природного газа и значительные тепловые потери с выводимыми в атмосферу продуктами сгорания.

Известен способ получения активного порошкообразного угля в вертикальной четырехгранной призматической топке путем факельного сжигания в топке природного газа, ввода в газовый факел частиц угля размером 2-4 мм с отделением из них влаги и горючих летучих веществ, сжигания последних в газовом факеле, вывода частиц с коксовым остатком в газовоздушный охладитель кипящего слоя с продувкой их паром, сбора и передачи готового активированного продукта потребителю, сбора и подачи отработанных газообразных продуктов в топку (патент РФ №2500953; F23C 1/12, F23C 5/08 от 04.06.2012 г.; опубл. в БИ №34 10.12.2013 г.).

Недостаток способа - ограниченность области применения только размером частиц 2-4 мм и котлами с факельными топочными камерами.

Известен способ получения активного угля в многофункциональном топочном устройстве путем факельного сжигания в топке природного газа, ввода в газовый факел частиц угля размером 2-4 мм с отделением из них влаги и горючих летучих веществ, сжигания последних в газовом факеле, вывода частиц с коксовым остатком в газовоздушный охладитель кипящего слоя с продувкой их паром, сбора и передачи готового активированного продукта потребителю, сбора и подачи отработанных газообразных продуктов в топку (патент РФ №2500954; F23C 1/12, F23C 9/00, F23C 10/20 от 04.06.2012 г.; опубл. в БИ №34 10.12.2013 г.).

Недостаток способа связан с ограниченностью области применения и возможностями перенастройки по фракционному составу исходного угля.

Известен способ получения и использования активной нефракционированной угольной пыли в топке парового котла путем размола в мельницах при одновременном нагреве с отделением влаги и летучих горючих веществ горячим потоком дымовых газов с концентрацией кислорода до 16%, последующей подачей полученной активной пыли в основные топочные горелки для формирования пылеугольного факела, а отделенных влаги и летучих веществ в сбросные сопла над основными горелками для окисления летучих веществ и получения дополнительной теплоты (Проектирование топок с твердым шлакоудалением. Руководящие указания. Выпуск 42. Под ред. В.В. Митора, Ю.Л. Маршака. Л.: ВТИ-ЦКТИ, 1981. - с. 102-106). Ограничением концентрации кислорода до 16% в дымовых газах обеспечивается устойчивый безокислительный процесс размола и активирования твердого топлива, без взрывов и горения.

Недостаток способа - отсутствие возможности получения фракционированных, определенного размера угольных частиц, что приводит к снижению качества получаемого активированного продукта с большим обгаром мелких частиц и наличием значительного количества летучих веществ в крупных частицах.

Известен также способ получения и использования активной нефракционированной угольной пыли в топке парового котла путем размола в мельницах при одновременном нагреве с отделением влаги и летучих горючих веществ потоком дымовых газов с концентрацией кислорода до 16% и температурой 900-1300 К, последующей подачей полученной активированной пыли в основные топочные горелки для формирования пылеугольного факела, а отделенных влаги и летучих веществ - в сбросные сопла над основными горелками для окисления летучих веществ и получения дополнительной теплоты (Исследование сжигания малозольного березовского угля в низкотемпературной тангенциальной топочной камере / Ю.Л. Маршак, С.И. Сучков, Э.П. Дик и др. // Теплоэнергетика. - 1981. - №7. - С.9-14). Обозначенный температурный диапазон является полезным. При снижении температуры газов менее 900К снижается эффективность отделения летучих веществ, особенно смолистых тяжелых фракций. При увеличении температуры газов более 1300К увеличивается вероятность обгара частиц, особенно мелких. То есть отклонения от диапазона 900-1300К в меньшую или большую стороны приводят к ухудшению активных свойств термообработанных угольных частиц.

Недостаток способа - невысокое качество получаемого активированного продукта при отсутствии возможности получения фракционированных, определенного размера угольных частиц.

Известен способ повышения надежности топливоиспользующих агрегатов путем подачи в узлы высокого теплонапряжения потоков дымовых газов с концентрацией кислорода до 16% и температурой 400-500К (Сжигание природного газа в слабоэкранированной топке котла Бабкок-Вилькокс с подовыми горелками / К.В. Осинцев, В.В. Осинцев, М.П. Сухарев, C.B. Пашнин, А.П. Окунев, В.А. Сабельфельд // Электрические станции. - 2010. - №6. - С.8-14). Обозначенный температурный диапазон является полезным. При температуре меньше 400К увеличивается вероятность кислотного разрушения металлоконструкций, при температуре более 500К снижается эффективность охлаждения, увеличиваются вентиляционные энергозатраты.

Недостаток способа - отсутствие возможности получения активного фракционированного угля.

Известен наиболее близкий к предлагаемому способ получения активного фракционированного угля в камере на решетке путем предварительного подключения камеры к газовому тракту топливосжигающего устройства и заполнения решетки слоем фракционированных угольных частиц, их последующего активирования нагревом пропускаемым через слой потоком дымовых газов с содержанием кислорода до 16% и температурой 900-1300К и отделением влаги и летучих горючих веществ, подачи последних в топливосжигающее устройство, продувки слоя паром, охлаждения подаваемым под решетку и пропускаемым через слой снизу потоком дымовых газов с содержанием кислорода до 16% и температурой 400-500К и вывода с решетки термообработанных, освобожденных от влаги и летучих веществ активированных угольных частиц (Получение активированного угля с использованием оборудования ТЭС и котельных / К.В. Осинцев, В.В. Осинцев, А.К. Джундубаев, Т.А. Акбаев, С.П. Ким, Г.Т. Альмусин, В.И. Богаткин. Теплоэнергетика, 2013, № 8, с. 1-8).

Недостаток способа - ограничение области применения паровым котлом с призматической топкой для факельного сжигания топлива, большие капитальные затраты на его реализацию, недостаточно высокая степень надежности используемого оборудования, недостаточные эффективность активирования и качество выпускаемого продукта.

Задача изобретения - повышение надежности используемого оборудования, эффективности активирования, качества выпускаемого продукта, с расширением области применения и снижения исходных капитальных затрат.

Поставленная задача решается способом получения активного фракционированного угля в камере на решетке путем предварительного подключения камеры к газовому тракту топливосжигающего устройства и заполнения решетки слоем фракционированных угольных частиц, их последующего активирования нагревом пропускаемым через слой потоком дымовых газов с содержанием кислорода до 16% и температурой 900-1300К и отделением влаги и летучих горючих веществ, подачи последних в топливосжигающее устройство, продувки слоя паром, охлаждения подаваемым под решетку и пропускаемым через слой снизу потоком дымовых газов с содержанием кислорода до 16% и температурой 400-500 К и вывода с решетки термообработанных, освобожденных от влаги и летучих веществ активированных угольных частиц, в котором, согласно изоберетению при активировании нагревающий поток дымовых газов направляют в слой сверху, а под решетку одновременно с расходом V1=(0,4-0,6)Vнагр подают охлаждающие дымовые газы, кроме того, этими же газами с расходом V2=(0,8-1,2)Voхл периодически продувают слой снизу при одновременном прекращении в период продувки подачи в слой нагревающих газов, где Vнагр и Vохл - расходы нагревающего и охлаждающего газов в периоды активирования и охлаждения угольных частиц, нм3/с.

Организацией реверсной продувки слоя угольных частиц нагревающим потоком дымовых газов, а сверху охлаждающими потоками дымовых газов снизу минимизируют необходимые для продувочной технологии пространство и рабочую площадь решетки, подача под решетку охлаждающих газов во время продувки слоя нагреваемым газом повышает надежность металлоконструкций решетки, газовых коробов и вентиляционной системы, а периодическая продувка слоя охлаждающим газом снизу обеспечивает равномерность протекания процесса выделения влаги и летучих веществ, повышает качество конечной продукции, снижает время на полное активирование, энергозатраты на вентиляторное дутье. При этом заявляемые диапазоны расходов дымовых газов с температурой 400-500 К V1=(0,4-0,6)Vнагр и V2=(0,8-1,2)Vохл, где Vнагр и Vохл - расходы нагревающего и охлаждающего газов в периоды активирования и охлаждения угольных частиц имеют практическое значение. Если V1<0,4Vнагр охлаждающей металлоконструкции, то эффект незначителен. При V1>0,6Vнагр увеличиваются энергозатраты на дутье при чрезмерно высоком охлаждающем эффекте. При V2<0,8Vохл эффективность повышения интенсивности отделения влаги и летучих веществ незначительна. При V2>1,2Voхл увеличиваются энергозатраты на дутье. Таким образом, диапазоны V1=(0,4-0,6)Vнагр и V2=(0,8-1,2)Vохл являются полезными и оптимальными, способствуют решению поставленной в изобретении задачи повышения надежности используемого оборудования, эффективности активирования, качества выпускаемого продукта. Способ позволяет менять фракционный состав вводимого угля и регулировать процессы активирования и охлаждения как периодами реверсных продувок, так и расходами Vнагр и Vохл, нм3/с. Кроме того, возникает возможность подключать камеру с решеткой к различным топливосжигающим источникам с тепловыделением и расширять область применения, ориентируясь на обозначенные температурные параметры потоков дымовых газов и концентрацию кислорода до 16%.

Предлагаемый способ получения активного фракционированного угля в камере на решетке поясняется чертежами.

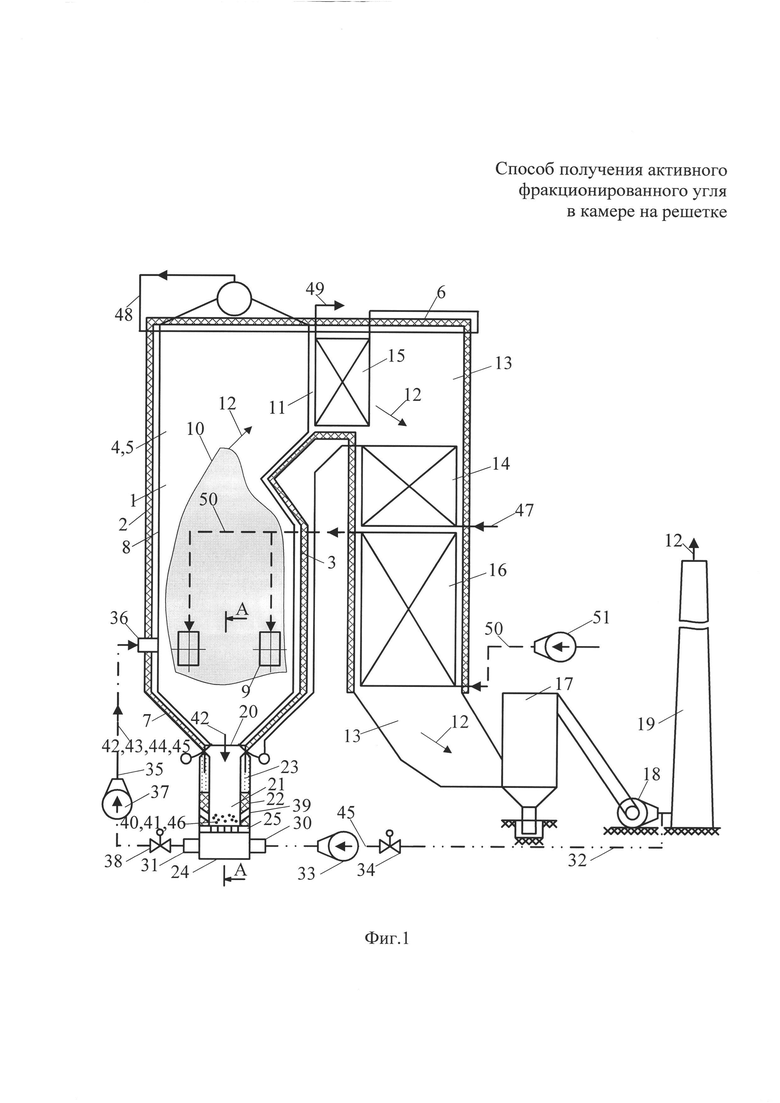

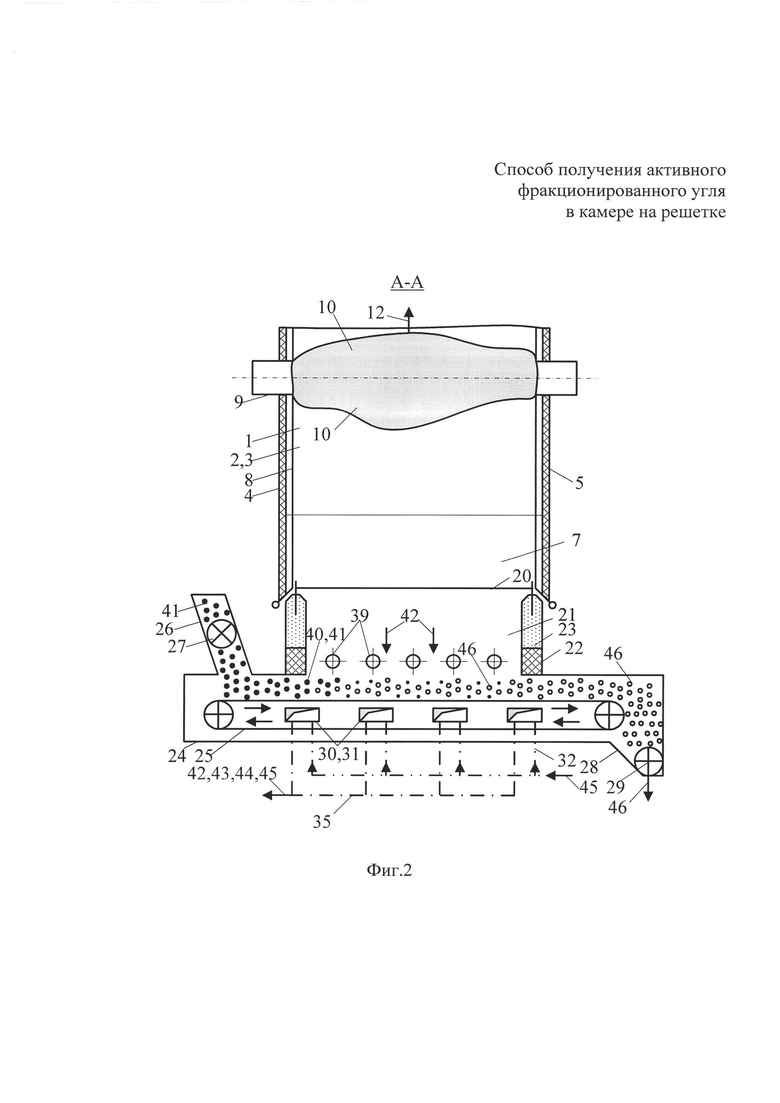

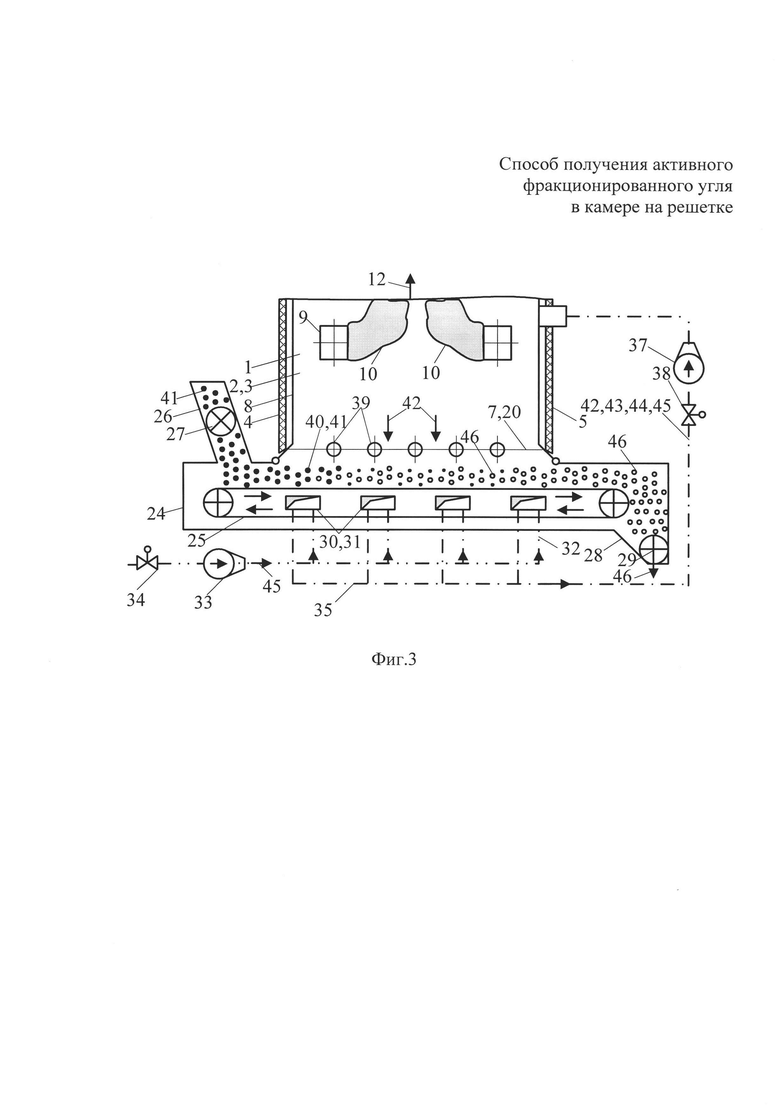

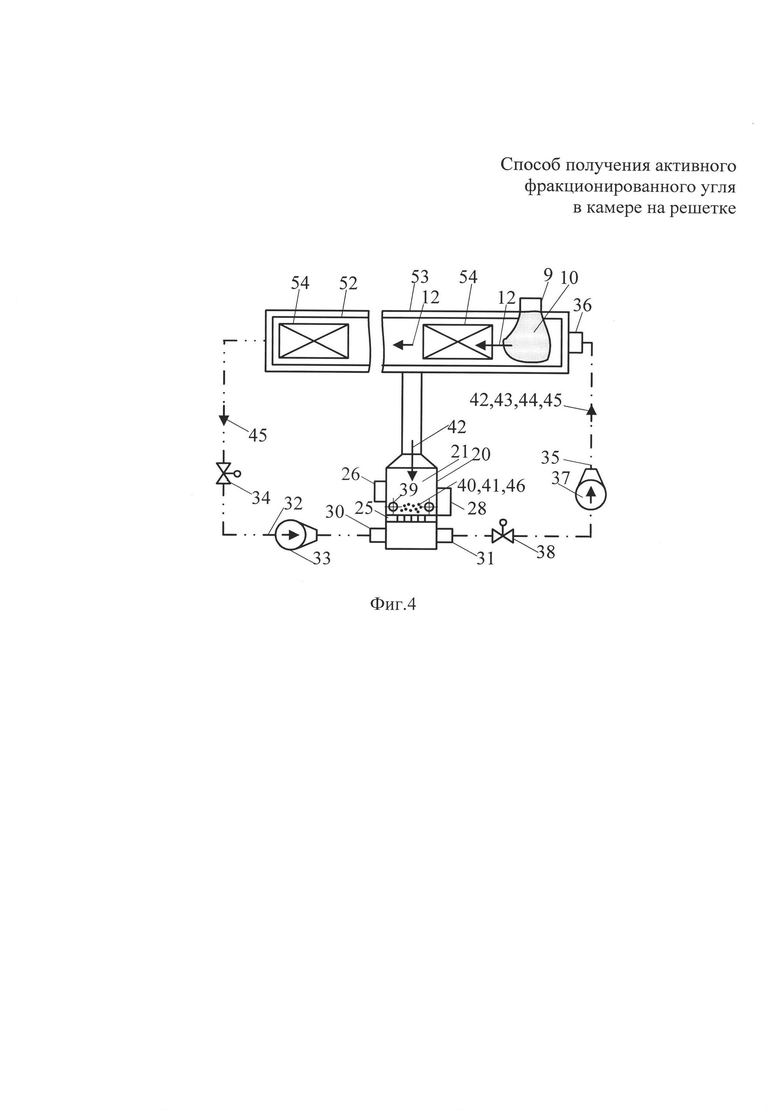

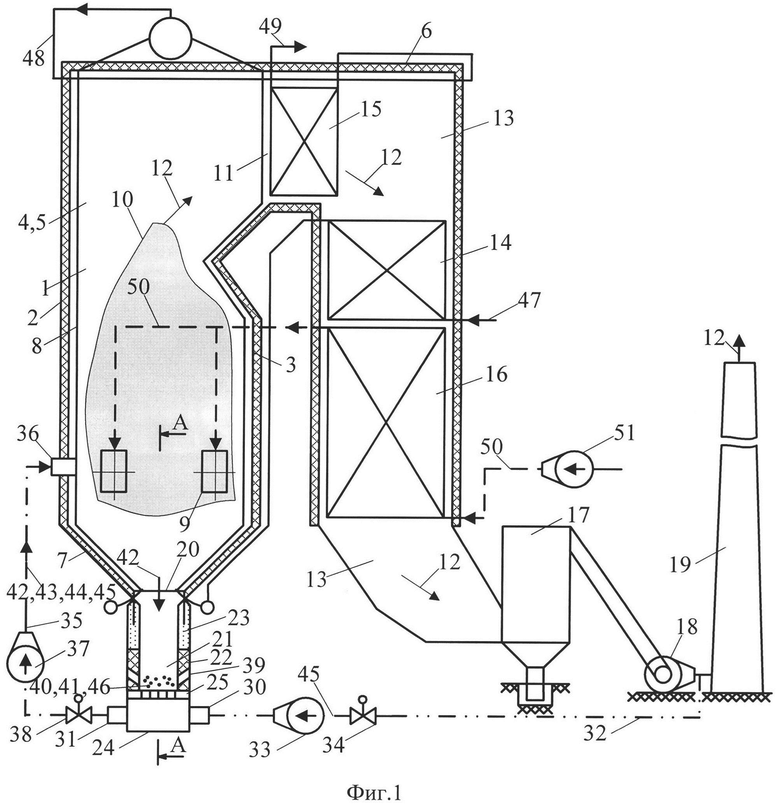

На фиг. 1 представлена схема топливосжигающего устройства - парового котла с подключенной к нему камерой, оборудованной цепной механической решеткой, продольный разрез; на фиг. 2 - разрез Α-A на фиг. 1; на фиг. 3 - схема топочной камеры для комбинированного сжигания угля на решетке и природного газа с использованием настенных горелок; на фиг. 4 - схема камеры с решеткой, подключенной к топливосжигающему устройству - обжиговой печи.

Паровой котел на фиг. 1, 2 имеет топочную камеру 1 со стенами 2, 3, 4, 5, потолочным и подовым перекрытиями 6, 7, экранирующие трубы 8 с циркулирующей пароводяной средой, горелками 9 для сжигания основного топлива, в частности природного газа с образованием факела 10, примыкающее к потолочному перекрытию 6 окно 11 в стене 3 для вывода продуктов сгорания - дымовых газов 12 и подключения к газоходу 13 с поверхностными экономайзером 14, пароперегревателем 15, воздухоподогревателем 16; газоход 13 подключен к очистительной установке 17, дымососу 18 и дымовой трубе 19. Подовое перекрытие 7 топочной камеры 1 выполнено в виде двухстороннего конфузора, имеющего центральное окно 20; к окну 20 подключена вертикальная камера 21 со стенами 22, имеющими примыкающие к окну 20 уплотняющие песочные компнесаторы вертикального хода 23 топочной камеры 1. Нижняя часть камеры 21 оснащена подовым перекрытием - коробом 24 с цепной механической решеткой 25, к одной из сторон короба 24 подключен патрубок 26 с питателем 27 подачи фракционированного угля, к другой - патрубок 28 с питателем 29 вывода готового активированного продукта. Короб 24 оснащен окнами 30, 31 для ввода и вывода дымовых газов; окна 30 и дымосос 18 соединены коробами 32 с вентилятором 33 и регулятором расхода 34; окна 31 подключены к коробам 35 и сбросным соплам 36; коробы 35 оснащены вентилятором 37 и регулятором расхода 38. В стенах 22 камеры 21 установлены сопла 39 для ввода пара.

Способ получения активированного фракционированного угля в камере на решетке реализуется с использованием узлов и элементов, представленных на фиг. 1, 2, путем предварительного подключения камеры 21 к газовому тракту 1, 13, 17, 18, 19 парового котла и заполнения решетки 25 слоем 40 фракционированных угольных частиц 41, их последующего активирования нагревом пропускаемым через слой 40 потоком 42 дымовых газов с расходом Vнагр, содержанием кислорода до 16% и температурой Тнагр=900-1300К и отделением влаги 43 и летучих горючих веществ 44, подачи последних в сбросные сопла 36 топки 1 парового котла, продувкой слоя 40 паром через сопла 39, охлаждения подаваемым под решетку 25 и пропускаемым через слой 40 снизу потоком 45 дымовых газов с расходом Vохл, содержанием кислорода до 16% и температурой Тохл=400-500К и вывода с решетки 25 термообработанных, освобожденных от влаги и летучих веществ активированных угольных частиц 46. Особенностью способа является организация процесса активирования. При активировании нагревающий поток 42 дымовых газов направляют в слой 40 сверху, а под решетку 25 одновременно с расходом V1=(0,4-0,6)Vнагр подают охлаждающие дымовые газы 45, кроме того, этими же газами 45 с расходом V2=(0,8-1,2)Vохл периодически продувают слой 40 снизу при одновременном прекращении в период продувки подачи в слой 40 нагревающих газов, где Vнагр и Vохл - расходы нагревающего 42 и охлаждающего 45 газов в периоды активирования и охлаждения угольных частиц 41, 46, нм3/с.

Организацией реверсной продувки слоя угольных частиц нагревающим потоком дымовых газов 42 сверху, а охлаждающими потоками дымовых газов 45 снизу минимизируют необходимые для продувочной технологии пространство и рабочую площадь решетки 25, подача под решетку 25 охлаждающих газов 45 во время продувки слоя 40 нагреваемым газом 42 повышает надежность металлоконструкций решетки 25, газовых коробов 35 и вентиляционной системы 37, а периодическая продувка слоя 40 охлаждающим газом 45 снизу обеспечивает равномерность протекания процесса выделения влаги 43 и летучих веществ 44, повышает качество конечной продукции, снижает время активирования, энергозатраты на вентиляторное дутье 33, 37. При этом заявляемые диапазоны расходов дымовых газов с температурой 400-500К V1=(0,4-0,6)Vнагр и V2=(0,8-1,2)Vохл, где Vнагр и Vохл - расходы нагревающего 42 и охлаждающего 45 газов в периоды активирования и охлаждения угольных частиц имеют практическое значение. Если V1<0,4Vнагр охлаждающей металлоконструкции 24, 25, 35, 37, то эффект незначителен. При V1>0,6Vнагр увеличиваются энергозатраты на дутье при чрезмерно высоком охлаждающем эффекте. При V2<0,8Vохл эффективность повышения интенсивности отделения влаги 43 и летучих веществ 44 незначительна. При V2>1,2Vохл увеличиваются энергозатраты на дутье 33. Таким образом, диапазоны V1=(0,4-0,6)Vнагр и V2=(0,8-1,2)Vохл являются полезными и оптимальными, способствуют решению поставленной в изобретении задачи повышения надежности используемого оборудования, эффективности активирования, качества выпускаемого продукта. Способ позволяет менять фракционный состав вводимого угля и регулировать процессы активирования и охлаждения как периодами реверсных продувок, так и расходами Vнагр и Vохл, нм3/с. Кроме того, возникает возможность подключать камеру с решеткой к различным топливосжигающим источникам с тепловыделением и расширять область применения, ориентируясь на обозначенные температурные параметры потоков дымовых газов и концентрацию кислорода до 16%.

Получение активного угля не нарушает основной технологии выработки пара котлом. На фиг. 1 обозначены основные потоки питательной воды 47, вырабатываемого в топочной камере 1 пара 48 и в пароперегревателе 15 перегретого пара 49. Для поддержания горения в горелки 9 подают природный газ и нагретый в воздухоподогревателе 16 воздух 50 от вентилятора 51. Готовый активный уголь, полученный предлагаемым способом, используют в технологиях очистки воды. Для повышения качества конечного продукта для других целей исходные и активированные фракции дополнительно обогащают, выводя из них породные минеральные включения, иначе обеззоливают. В объеме заявки эти дополнительные этапы технологий обогащения не рассматриваются.

На фиг. 3 со схемой топочной камеры с решеткой, предназначенной для нагрева воды 47, введены те же обозначения, что и на фиг. 1, 2. Здесь подовое перекрытие 7 и окно 20 совмещены в одной горизонтальной плоскости, а стены 22 камеры 21 совмещены со стенами 2, 3, 4, 5 топочной камеры 1. При активировании фракционированного угля 41 на этом оборудовании реализуется заявленный описанный выше способ получения активного угля 46, при реализации способа не нарушается основная технология нагрева воды 47 в топке 1.

На фиг. 4 камера с решеткой имеет те же обозначения, что и на фиг. 1, 2. Здесь камера активирования 21 подключена к газовому тракту 52 топливосжигающего устройства обжиговой печи 53 для термообработки, например, стройматериала, металлоизделий 54. На фиг. 4 показана схема камеры 21 с ручной решеткой 25. Активный уголь получают тем же заявленным описанным выше способом, не нарушая основной технологии обжига материалов.

Практическое использование предлагаемого способа связано с существующими или проектируемыми технологиями топливосжигания, где имеется возможность размещения дополнительной камеры с решеткой, либо использования уже существующей камеры с решеткой, включенной в иную технологию. Конструктивной особенностью подключаемого оборудования является наличие газового тракта с перемещаемым потоком дымовых газов, имеющим концентрацию кислорода до 16% (О2<16%) и температуру в различных участках газоходов Тнагр=900-1300К и Тохл=400-500К, где имеется возможность фракционирования и подачи угольных частиц с узким диапазоном размеров (2-4 мм, 4-6 мм, 6-8 мм, 8-13 мм и т.д.), вывода и приемки готового активированного продукта. В частности, такие технологии и оборудование отражены на фиг. 1, 2, 3, 4, а их описание приведено выше. В сравнении со способами получения активного угля в установках с индивидуально организованным топливосжиганием предлагаемый способ с комбинированием технологических процессов существенно снижает суммарные расходы топлива и затраты на собственные нужды. При активировании фракционированных частиц угля повышается качество готового продукта вследствие снижения обгара мелочи и увеличения доли выхода летучих веществ в крупных частицах. Выбор значений Vнагр и Vохл, высоты слоя в решетке, скорости его заполнения и вывода, а также временные периоды активирования продувок, охлаждения зависят от индивидуальных свойств активируемого угля, связан с наладкой. Активные свойства получаемого продукта после термообработки исходных фракций угля определяются степенью вывода из них летучих веществ, влаги, улучшаются при дополнительном, не рассматриваемом в объеме заявки предварительном или посттермическом обогащении с выводом породных минеральных включений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АКТИВИРОВАНИЯ УГОЛЬНЫХ ЧАСТИЦ В ВЕРТИКАЛЬНОЙ ОСЕСИММЕТРИЧНОЙ КОЛЬЦЕВОЙ КАМЕРЕ | 2012 |

|

RU2499035C1 |

| СПОСОБ И УСТАНОВКА АКТИВИРОВАНИЯ ФРАКЦИОНИРОВАННЫХ ПО РАЗМЕРУ ЧАСТИЦ ПОРОШКООБРАЗНОГО УГЛЯ | 2012 |

|

RU2499189C1 |

| СПОСОБ АКТИВИРОВАНИЯ ФРАКЦИОНИРОВАННЫХ ПО РАЗМЕРУ УГОЛЬНЫХ ЧАСТИЦ (ВАРИАНТЫ) | 2012 |

|

RU2500617C1 |

| СПОСОБ АКТИВИРОВАНИЯ ПОРОШКООБРАЗНОГО УГЛЯ В ВЕРТИКАЛЬНОЙ ЧЕТЫРЕХГРАННОЙ ПРИЗМАТИЧЕСКОЙ ТОПКЕ | 2012 |

|

RU2500953C1 |

| МНОГОФУНКЦИОНАЛЬНОЕ ТОПОЧНОЕ УСТРОЙСТВО | 2012 |

|

RU2500954C1 |

| СПОСОБ РАБОТЫ ВЕРТИКАЛЬНОЙ ПРИЗМАТИЧЕСКОЙ ТОПКИ | 2012 |

|

RU2502921C1 |

| Способ комбинированного сжигания угольной пыли, природного газа и жидкотопливной смеси | 2016 |

|

RU2620614C1 |

| СПОСОБ УТИЛИЗАЦИИ ЖИДКИХ СМАЗОЧНЫХ ОТХОДОВ С ТВЕРДОТОПЛИВНЫМИ ВКЛЮЧЕНИЯМИ | 2006 |

|

RU2324860C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ ГОРЕЛКА | 2006 |

|

RU2309332C1 |

| КОТЕЛ | 2012 |

|

RU2515568C1 |

Изобретение относится к энергетике и может быть использовано в топливосжигающих установках, в частности в котлах тепловых электростанций и промышленных котельных, а также в обжиговых печах при совмещении выработки пара, производства стройматериалов, металлоизделий и активирования угля. Способ получения активного фракционированного угля в камере на решетке путем предварительного подключения камеры к газовому тракту топливосжигающего устройства и заполнения решетки слоем фракционированных угольных частиц, их последующего активирования нагревом пропускаемым через слой потоком дымовых газов с содержанием кислорода до 16% и температурой 900-1300 К и отделением влаги и летучих горючих веществ, подачи последних в топливосжигающее устройство, продувки слоя паром, охлаждения подаваемым под решетку и пропускаемым через слой снизу потоком дымовых газов с содержанием кислорода до 16% и температурой 400-500 К и вывода с решетки термообработанных, освобожденных от влаги и летучих веществ активированных угольных частиц. При активировании нагревающий поток дымовых газов направляют в слой сверху, а под решетку одновременно с расходом V1=(0,4-0,6)Vнагр подают охлаждающие дымовые газы, кроме того, этими же газами с расходом V2=(0,8-1,2)Vохл периодически продувают слой снизу при одновременном прекращении в период продувки подачи в слой нагревающих газов, где Vнагр и Vохл - расходы нагревающего и охлаждающего газов в периоды активирования и охлаждения угольных частиц, нм3/с. Изобретение позволяет повысить надежность используемого оборудования, эффективность активирования. 4 ил.

Способ получения активного фракционированного угля в камере на решетке путем предварительного подключения камеры к газовому тракту топливосжигающего устройства и заполнения решетки слоем фракционированных угольных частиц, их последующего активирования нагревом пропускаемым через слой потоком дымовых газов с содержанием кислорода до 16% и температурой 900-1300 К и отделением влаги и летучих горючих веществ, подачи последних в топливосжигающее устройство, продувки слоя паром, охлаждения подаваемым под решетку и пропускаемым через слой снизу потоком дымовых газов с содержанием кислорода до 16% и температурой 400-500 К и вывода с решетки термообработанных, освобожденных от влаги и летучих веществ активированных угольных частиц, отличающийся тем, что при активировании нагревающий поток дымовых газов направляют в слой сверху, а под решетку одновременно с расходом V1=(0,4-0,6)Vнагр подают охлаждающие дымовые газы, кроме того, этими же газами с расходом V2=(0,8-1,2)Vохл периодически продувают слой снизу при одновременном прекращении в период продувки подачи в слой нагревающих газов, где Vнагр и Vохл - расходы нагревающего и охлаждающего газов в периоды активирования и охлаждения угольных частиц, нм3/с.

| ОСИНЦЕВ К.В | |||

| и др | |||

| "Получение активированного угля с использованием оборудования ТЭС и котельных", Теплотехника, 2013, N 8, с.1-8 | |||

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА | 1996 |

|

RU2126113C1 |

| EP 1757859 B1, 03.11.2010 | |||

| US 4335660 A1, 22.06.1982 | |||

| CN 104748104 A, 01.07.2015 | |||

| СПОСОБ АКТИВИРОВАНИЯ ПОРОШКООБРАЗНОГО УГЛЯ В ВЕРТИКАЛЬНОЙ ЧЕТЫРЕХГРАННОЙ ПРИЗМАТИЧЕСКОЙ ТОПКЕ | 2012 |

|

RU2500953C1 |

| МНОГОФУНКЦИОНАЛЬНОЕ ТОПОЧНОЕ УСТРОЙСТВО | 2012 |

|

RU2500954C1 |

Авторы

Даты

2017-04-04—Публикация

2015-12-21—Подача