Изобретение относится к устройствам для смешивания различных компонентов, в частности для получения трехфазных пен, применяемых для глушения и освоения скважин.

Известно, что в процессе эксплуатации скважин периодически возникает необходимость в проведении капитального ремонта, что требует применения технологий глушения и освоения скважин.

Известно смесительное устройство (1) (Курочкин Б.М., Горшков Г.Ф., Поляков Л.П. и др. Опыт применения тампонирующей смеси с добавкой латекса: Реферативный сборник. - "Бурение" - М.: ВНИИОЭНГ, 1976, №2, с. 34-36).

Недостатком известного смесительного устройства является отсутствие возможности регулирования объемов подачи компонентов, а также отсутствуют обратные подачи компонентов, и отсутствуют обратные клапана как на осевом канале корпуса, так и на осевом канале бокового патрубка, что увеличивает риски при эксплуатации из-за возможной реакции пласта обрабатываемой скважины.

Известна конструкция газожидкостного эжектора, играющего роль смесительного устройства (2) (Петров А.Е., Петухов В.А. Установка компрессора КСЭ - 5М на агрегатах ЦА - 320, для проведения пенокислотных обработок: РЖ. Серия "Машины и нефтяное оборудование". Вып. 1. - М.: 1983, с. 5-6).

К недостаткам конструкции следует отнести отсутствие возможности осуществить настройку на новый технологический режим, при изменяющихся параметрах рабочих агентов по давлению, скорости потока и расходу, возможность подачи только двух рабочих агентов, когда в ряде случаев необходимо обеспечить смешение трех рабочих агентов - для получения трехкомпанентной смеси.

Известен жидкостно-газовый эжектор для приготовления и закачки пены в скважину (3) (Технология строительства газовых и газоконденсатных скважин: Сб. научных трудов ВНИИГАЗ - М., 1991 г., с. 82-85).

Недостатком известного жидкостно-газового эжектора является отсутствие возможности изменять расстояние между соплом и камерой смешения, для оптимизации работы эжектора. Этому также препятствует жесткое соединение корпуса с подводящим и отводящим трубопроводами, что служит препятствием к быстрой перенастройке устройства на новый технологический режим.

Наиболее близким по технической сущности и достигаемому результату является смесительное устройство, предназначенное для получения пены (АС №1,161,165, Мкл. B01F 5/00, опубл. 15.06.85 г., бюл. №22).

Недостатком известного смесительного устройства является отсутствие возможности получения трехфазной пены, поскольку нет канала для подачи третьего компонента; невозможность регулирования расхода всех компонентов, без остановки технологического процесса.

Задачей настоящего изобретения является обеспечение возможности подачи, с регулируемым расходом третьего компонента, например пенообразующей жидкости и независимого регулирования расхода всех трех компонентов без остановки технологического процесса генерации стабильной мелкодисперсной пены.

Технический результат достигается тем, что известное смесительное устройство для получения трехфазной пены, содержащее полый корпус с подводящим и отводящим патрубками, шток, связанный с разделительным поршнем, насадку конусную, установленную внутри диффузора, жестко связанного с полым корпусом, конический элемент, диспергатор, согласно изобретению дополнительно снабжено регулировочной втулкой, связанной одним концом с полым корпусом, а другим через патрубок с прорезями с разделительным поршнем, причем в осевом канале регулировочной втулки установлена резьбовая втулка с подводящей трубкой, снабженной вертлюгом, воротком, трубкой питающей, пропущенной в осевой канал патрубка с прорезями, и штока, с образованием между ними кольцевого зазора, гидравлически связанного с осевым каналом переходника, а конический элемент связан с трубкой питающей и снабжен насадкой, поджимаемой штуцером, пропущенным через отверстие в диспергаторе, с образованием гидравлической связи с осевым каналом патрубка.

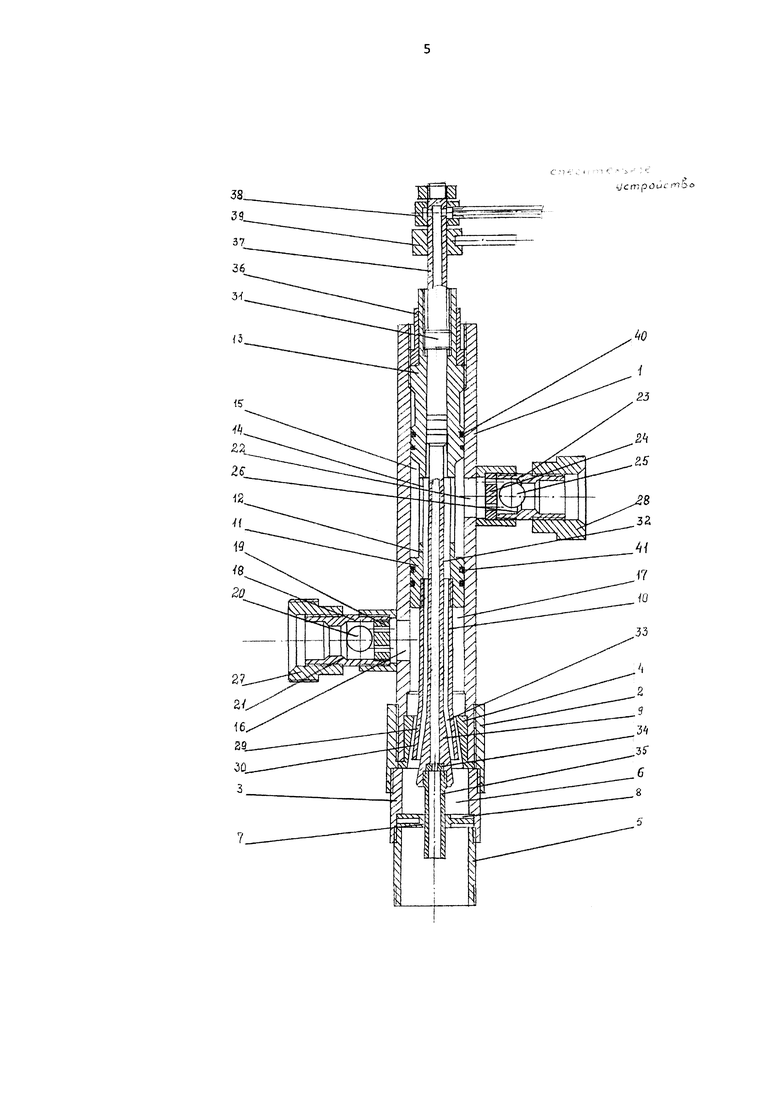

Конструкция смесительного устройства представлена на рисунке. Смесительное устройство состоит из полого корпуса 1, связанного через муфту 2 с переходником 3, поджимающим диффузор 4. К переходнику 3 присоединен патрубок 5, с креплением в осевом канале 6 переходника 3 диспергатора 7, с потенциальными каналами 8 для смешивания реагентов и получения высокостабильной пены.

В канале диффузора 4 размещается конический элемент 9, связанный через шток 10 с разделительным поршнем 11, связанным через патрубок 12, с регулировочной втулкой 13, установленной на резьбе в осевом канале корпуса 1. Патрубок 12 снабжен прорезями 14 и образует с внутренней поверхностью корпуса 1 кольцевую камеру 15. В теле корпуса 1 под разделительным поршнем 11 выполнены окна 16, гидравлически соединяющие камеру смешения 17 с подводящим патрубком 18, внутри которого закреплена решетка 19 и размещен шар 20, с возможностью взаимодействия с седлом 21.

Кольцевая камера15 через окна 22 в теле корпуса 1 связана с осевым каналом подводящего патрубка 23, в котором установлена решетка 24 и шар 25, который может взаимодействовать с седлом 26.

Подводящие патрубки 18 и 23 снабжены ниппелями 27 и 28. Регулировочная втулка 13 при ее вращении в резьбе корпуса 1 может перемещать в осевом направлении насадку конусную 29, с изменением площади кольцевого зазора 30 между ней и внутренней поверхностью диффузора 4.

В осевом канале регулировочной втулки 13 размещается резьбовая втулка 31, с которой связана трубка, питающая 32, пропущенная через осевой канал патрубка 12 и штока 10 размещенным, на нижнем конце трубки питающей 32 конический элемент 9, образует с внутренней поверхностью насадки конусной 29 кольцевой зазор 33.

Конический элемент 9 снабжен насадкой 34, закрепленной штуцером 35, пропущенным через диспергатор 7, в осевой канал патрубка 5. Положение регулировочной втулки 13 относительно корпуса 1 фиксируется стопорной гайкой 36.

С резьбовой втулкой 31 связана подводящая трубка 37, снабженная вертлюгом 38 и воротком 39.

Кольцевой зазор между регулировочной втулкой 13 и внутренней поверхностью корпуса 1 перекрыт уплотнительными кольцами 40, а между разделительным поршнем 11 и корпусом 1 уплотнительными кольцами 41.

Работа устройства

К ниппелю 27 подводящего патрубка 18 подсоединяют компрессор. К ниппелю 28 подводящего патрубка 23 подсоединяют насосный агрегат. Осевой канал подводящей трубки 37 через вертлюг 38 соединяется с питающим насосом для подачи, например, пенообразующей жидкости.

Согласно технологическому регламенту определяют необходимый расход жидкости, подаваемой от насосного агрегата через подводящий патрубок 23, с проходом потока через окна 22 в корпусе 1 в кольцевой канал между штоком 10 и трубкой питающей 32 и далее в кольцевой канал между коническим элементом 9 и насадкой конусной 29 в осевой канал 6 переходника 3 над диспергатором 7.

Газ по подводящему патрубку 18 и решетке 19 поступает в камеру смешения 17, откуда через кольцевой зазор между диффузором 4 и насадкой конусной 29 в осевой канал 6 переходника 3. Пенообразующая жидкость через вертлюг 38 подается в подводящую трубку 37 и далее по трубке питающей 32 к насадке 34 с выходом через штуцер 35 в осевой канал 6 патрубка 5. Смесь из двух компонентов перемешивается и по тангенциальным каналам 8 в теле диспергатора 7 подается в осевой канал 6 патрубка 5. Пенообразующая жидкость из насадки 34 и по осевому каналу штуцера 35 также подается в осевой канал патрубка 5 и далее в трубопровод, связанный со скважиной.

Ввод пенообразующей жидкости в двухфазный поток за пределами диспергатора 7 снижает гидравлическое сопротивление вспененному потоку жидкости и газа.

Подача пенообразующей жидкости через штуцер 35 в осевой канал патрубка 5 способствует лучшему смешиванию трех компонентов.

Регулирование расхода рабочей жидкости, подаваемой через подводящий патрубок 23 внутрь устройства, осуществляется за счет перемещения резьбовой втулки 13 вместе с насадкой конусной 29 относительно конического элемента 9, с изменением площади сечения кольцевого зазора 33. Перемещением регулировочной втулки 13 вместе с разделительным поршнем 11 и штоком 10 относительно конического элемента 9 можно также изменять площадь сечения кольцевого зазора 33, а значит и расход рабочей жидкости.

Расход газа, подаваемого по подводящему патрубку 18 в камеру смешения 17, можно регулировать за счет осевого перемещения насадки конусной 29 относительно диффузора 4. В случае проявления скважины, при превышении давления пластового над давлением подачи рабочей жидкости и газа по подводящим патрубкам 18 и 23, шары 20 и 25 садятся на седла 21 и 26, с перекрытием подачи импульса давления к компрессорной и насосной установкам.

То же самое предусматривается и для защиты насоса, подаваемого пенообразующую жидкость. На подводящем трубопроводе устанавливается обратный клапан.

Смесительное устройство обеспечивает получение трехфазных пен регулируемой дисперсности и стойкости. Техническим результатом является повышение эффективности глушения и освоения скважин.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОУДАРНОЕ УСТРОЙСТВО | 2014 |

|

RU2550119C1 |

| УСТРОЙСТВО ДЛЯ СТУПЕНЧАТОГО ЦЕМЕНТИРОВАНИЯ ОБСАДНЫХ КОЛОНН | 2015 |

|

RU2584428C1 |

| УСТРОЙСТВО ДЛЯ ПОДВЕСКИ И ГЕРМЕТИЗАЦИИ ПОТАЙНОЙ ОБСАДНОЙ КОЛОННЫ | 2015 |

|

RU2584258C1 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРИРОВАНИЯ ПЕНЫ | 2005 |

|

RU2297260C1 |

| МНОГОКОНУСНЫЙ СТРУЙНЫЙ ПЕНОГЕНЕРАТОР | 2007 |

|

RU2336121C1 |

| ВИХРЕВОЙ ПЕНОГЕНЕРАТОР | 2015 |

|

RU2617753C1 |

| УСТРОЙСТВО ГИДРОУДАРНОЕ | 2014 |

|

RU2586122C2 |

| ГИДРОДИНАМИЧЕСКИЙ ПУЛЬСАТОР | 2010 |

|

RU2448236C1 |

| СТРУЙНЫЙ НАСОС | 2017 |

|

RU2643882C1 |

| КЛАПАН РЕГУЛИРУЕМЫЙ | 2014 |

|

RU2581075C2 |

Изобретение относится к устройствам для смешивания различных компонентов, а именно для получения трехфазных пен, применяемых для глушения и освоения скважин. Смесительное устройство состоит из полого корпуса, с подводящим и отводящим патрубками, штока, связанного с разделительным поршнем, насадки конусной, установленной внутри диффузора, жестко связанного с полым корпусом. Внутри конической насадки размещен конический элемент, связанный через питающую трубку с резьбовой втулкой, установленной в осевом канале регулировочной втулки. Резьбовая втулка другим концом связана с подводящей трубкой, на которой установлен вертлюг и вороток. Трубка питающая свободно проходит в осевом канале патрубка с прорезями и штока, с образованием кольцевого зазора, гидравлически связанного с осевым каналом переходника. Конический элемент снабжен насадкой и перепускным отверстием, поджимаемым штуцером, пропущенным через отверстие в диспергаторе, с образованием гидравлической связи через осевой канал патрубка и трубопровод со скважиной. При подаче газа и рабочей жидкости через подводящие патрубки происходит их перемешивание в осевой канал переходника, с получением аэрированной жидкости, которая смешивается и через тангенциальные каналы диспергатора выводится в осевой канал патрубка, куда по трубке, питающей через насадку и канал штуцера, подается с заданным расходом пенообразующая жидкость. При этом происходит вспенивание, с образованием высокодисперсной высокоаэрированной пены. Перемещением в осевом направлении конического элемента и конической насадки можно регулировать зазоры между коническим элементом и диффузором, между конической насадкой и коническим элементом, что приводит к изменению расхода компонентов и степени аэрации трехфазной пены. Смесительное устройство обеспечивает получение трехфазных пен регулируемой дисперсности и стойкости для повышения эффективности глушения и освоения скважин. 1 ил.

Смесительное устройство для получения трехфазной пены, содержащее полый корпус с подводящим и отводящим патрубками, шток, связанный с разделительным поршнем, насадку конусную, установленную внутри диффузора, жестко связанную с полым корпусом, конический элемент, диспергатор, отличающееся тем, что устройство дополнительно снабжено регулировочной втулкой, связанной одним концом с полым корпусом, а другим через патрубок с прорезями, с разделительным поршнем, причем в осевом канале регулировочной втулки установлена резьбовая втулка с подводящей трубкой, снабженной вертлюгом и воротком и трубкой питающей, пропущенной в осевой канал патрубка с прорезями и штока, с образованием между ними кольцевого зазора, гидравлически связанного с осевым каналом переходника, а конический элемент связан с трубкой питающей и снабжен насадкой, поджимаемой штуцером, пропущенным через отверстие в диспергаторе, с образованием гидравлической связи с осевым каналом патрубка.

| Смесительное устройство | 1982 |

|

SU1161165A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПЕНЫ | 1996 |

|

RU2121869C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПЕНЫ | 2002 |

|

RU2226123C2 |

| Способ получения древесного угля | 1921 |

|

SU313A1 |

| Устройство для измерения проводимости | 1978 |

|

SU777564A1 |

| US 4297860 A1, 03.11.1981. | |||

Авторы

Даты

2017-05-03—Публикация

2015-02-18—Подача