Область техники, к которой относится изобретение

Настоящее изобретение относится к способам приведения в действие двигателя с регулируемой установкой фаз кулачкового распределения (VCT).

Уровень техники

Двигатели внутреннего сгорания могут использовать регулируемую установку фаз кулачкового распределения (VCT) для улучшения экономии топлива и характеристик выбросов транспортного средства. Один из способов регулируемой установки фаз кулачкового распределения использует устройство с приводом от давления масла (OPA), такое как фазировщик кулачков лопастного типа. Фазировщик может управляться золотниковым клапаном с электромеханическим приводом, который направляет поток масла на одну или на другую сторону лопасти. Рабочие характеристики этого устройства, таким образом, зависят от давления масла, которое может устанавливаться более низким для экономии топлива или чтобы уменьшать паразитные нагрузки в номинальных условиях.

Раскрытие изобретения

Авторы в материалах настоящей заявки осознали, что, в определенных условиях, фазировщики VCT могут не достигать требуемого положения, например, когда температуры фазировщиков распределительного вала являются более высокими, чем температура в поддоне картера, или когда фазировщики VCT изношены. Кроме того, это состояние может обостряться, когда давление масла устанавливается более низким для экономии топлива или чтобы снижать паразитные нагрузки. Пониженное давление масла также может уменьшать скорость фазирования фазировщиков VCT, что может оказывать отрицательное влияние на приемистость двигателя, время готовности золотника турбины и способность удовлетворять оптимальному удельному потреблению топлива при торможении, например, обусловленному вентиляцией двигателя.

В некоторых примерах, фазировщики VCT снабжены стопорным штифтом в своем исходном положении для предотвращения дребезгового шума. Эти штифты могут выталкиваться некоторым количеством масла, которое перемещает кулачки. Однако, бывает состояние состязания, когда сначала дается команда перемещаться кулачкам, так что, если сначала перемещается кулачок, он может зажимать штифт в застопоренном положении, не допуская дальнейшего перемещения кулачка.

В одном из аспектов, чтобы по меньшей мере частично принимать меры в ответ на эти проблемы, предложен способ для двигателя. Способ включает, в ответ на условие работы, регулирование клапана, присоединенного к гидравлическому исполнительному механизму регулируемой установки фаз распределительного вала для инициирования фазирования распределительного вала, и регулирование давление масла, подаваемого на клапан, на основании положения фазировщика распределительного вала.

Давление масла, подаваемое на клапан, предпочтительно регулируется на величину, основанную на моделированной, фактической и требуемой скорости фазирования распределительного вала.

Фактическая скорость фазирования предпочтительно является скоростью фазирования распределительного вала во время предыдущего события фазировки.

Величина предпочтительно определяется взятием максимального значения из разности между моделированной скоростью фазирования и фактической скоростью фазирования и разности между моделированной скоростью фазирования и требуемой скоростью фазирования.

Разность между моделированной скоростью фазирования и фактической скоростью фазирования предпочтительно используется во время последующего события фазировки распределительного вала при регулировании давления масла, подаваемого на клапан.

Способ предпочтительно дополнительно включает оценивание наработки фазировщика распределительного вала на основании разности между моделированной скоростью фазирования и фактической скоростью фазирования и повышение давления масла, подаваемого на клапан, на основании увеличения наработки.

Регулирование давления масла, подаваемого на клапан, на основании положения фазировщика распределительного вала предпочтительно включает повышение давления масла, подаваемого на клапан, если требуемое положение фазировщика распределительного вала не достигнуто после заданного временного интервала.

Способ предпочтительно дополнительно включает указание ухудшения характеристик фазировщика распределительного вала, если требуемое положение фазировщика распределительного вала не достигнуто после заданного временного интервала, следующего за регулированием давления масла, подаваемого на клапан.

Давление масла, подаваемое на клапан, предпочтительно регулируется в ответ на регулирование клапана, достигающее пороговое значение.

Способ предпочтительно дополнительно включает повышение давления масла, подаваемого на клапан, когда температура фазировщика распределительного вала является более высокой, чем температура подачи масла.

Давление масла, подаваемое на клапан, предпочтительно регулируется на величину, основанную на показании давления в системе смазки двигателя.

Клапан предпочтительно является гидравлическим золотниковым клапаном, а регулирование клапана включает отправку сигнала управления на соленоид, присоединенный к гидравлическому золотниковому клапану.

Способ предпочтительно дополнительно включает, если стопорный штифт фазировщика распределительного вала находится в исходном положении, понижение давления масла, подаваемого на клапан, в течение заданного временного интервала, до пороговой величины для разблокирования стопорного штифта, но без перемещения фазировщика распределительного вала, а затем повышение давления масла, подаваемого на клапан, для перемещения фазировщика распределительного вала.

Пороговая величина предпочтительно основана на площади стопорного штифта, жесткости пружины стопорного штифта, площади фазировщика распределительного вала, жесткости пружины фазировщика распределительного вала и коэффициенте трения распределительного вала.

Давление масла, подаваемое на клапан, предпочтительно понижается до заданной величины в ответ на достижение фазировщиком распределительного вала требуемого положения фазы распределительного вала.

В другом аспекте предложен способ для двигателя, включающий, в ответ на условие работы, регулирование клапана, присоединенного к гидравлическому исполнительному механизму регулируемой установки фаз распределительного вала для инициирования фазирования распределительного вала, если стопорный штифт фазировщика находится в исходном положении, понижение давления масла, подаваемого на клапан, в течение заданного временного интервала до пороговой величины для разблокирования стопорного штифта, но без перемещения фазировщика распределительного вала, и повышение давления масла, подаваемого на клапан, для перемещения фазировщика распределительного вала.

Давление масла, подаваемое на клапан, предпочтительно повышается на величину, определенную посредством взятия максимального значения из разности между моделированной скоростью фазирования и фактической скоростью фазирования и разности между моделированной скоростью фазирования и требуемой скоростью фазирования.

Способ предпочтительно дополнительно включает повышение давления масла, подаваемого на клапан, на дополнительную величину, если требуемое положение фазировщика распределительного вала не достигнуто после заданного временного интервала и регулирование клапана достигает порогового значения.

Согласно еще одному аспекту предложен способ для двигателя, включающий, в ответ на условие работы, регулирование клапана, присоединенного к гидравлическому исполнительному механизму регулируемой установки фаз распределительного вала для инициирования фазирования распределительного вала, и понижение давления масла, подаваемого на клапан, в течение заданного временного интервала до пороговой величины для разблокирования стопорного штифта, но без перемещения фазировщика распределительного вала.

Пороговая величина предпочтительно основана на площади стопорного штифта, жесткости пружины стопорного штифта, площади фазировщика распределительного вала, жесткости пружины фазировщика распределительного вала и коэффициенте трения распределительного вала.

Таким образом, давление масла может подниматься, когда не достигнуто положение фазировки, так чтобы отдача насоса (например, регулируемого масляного насоса (VOP)) увеличивалась, чтобы помогать выталкивать кулачки в требуемое положение. Кроме того, величина компенсации давления масла может быть упреждающей и реагирующей. Например, ошибка может накапливаться взвешенным аддитивным образом для будущего использования и может использоваться для оценки наработки фазировщиков VCT. Дополнительно, разблокирование штифта VCT может делаться в большей степени управляемым посредством понижения давления масла до давления, на которое предпочтительно штифт реагирует, а фазировщик кулачка нет. Кроме того, поскольку давление масла может устанавливаться более низким, по прежнему наряду с успешным выполнением управления VCT, и повышаться во время выбранных условий, когда требуется системой VCT, может увеличиваться экономия топлива.

Следует понимать, что раскрытие изобретения, приведенное выше, предоставлено для ознакомления с упрощенной формой подборки концепций, которые дополнительно описаны в подробном описании изобретения. Оно не идентифицирует ключевые или существенные признаки заявленного предмета изобретения, объем которого однозначно определен формулой изобретения, которая сопровождает подробное описание. Кроме того, заявленный объект изобретения не ограничен вариантами осуществления, которые решают любые или все недостатки, отмеченные в любой части данного описания.

Краткое описание чертежей

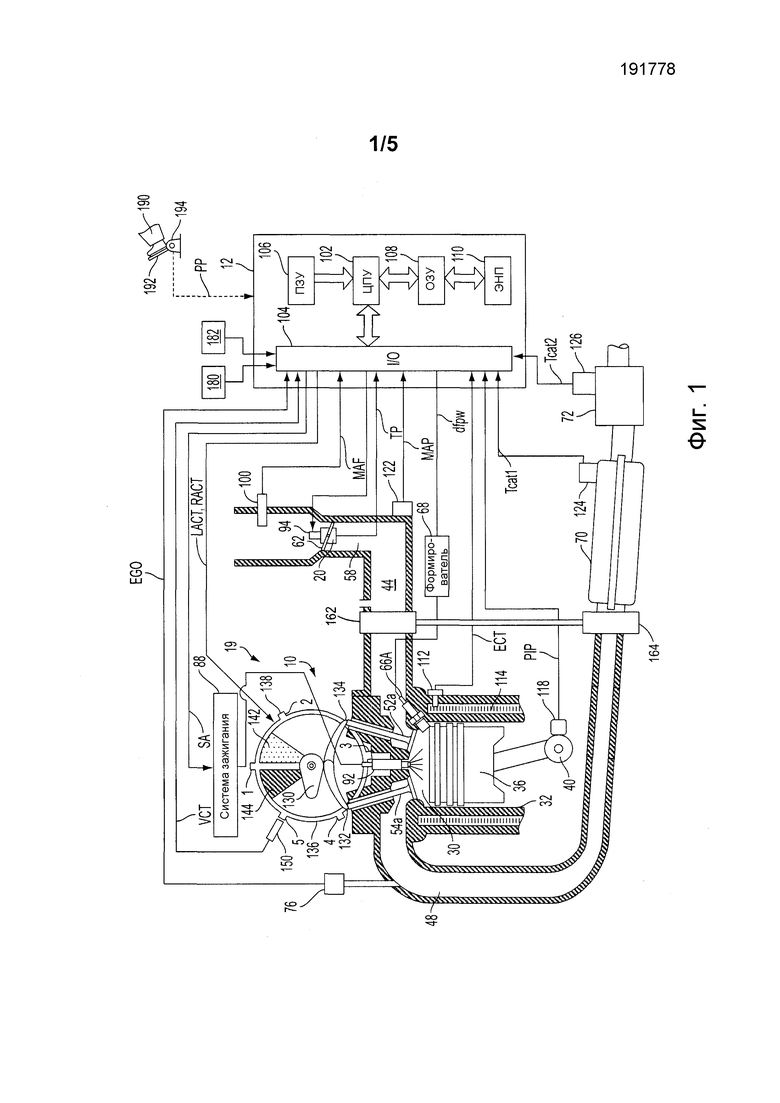

Фиг.1 представляет собой частичный вид двигателя и связанных систем.

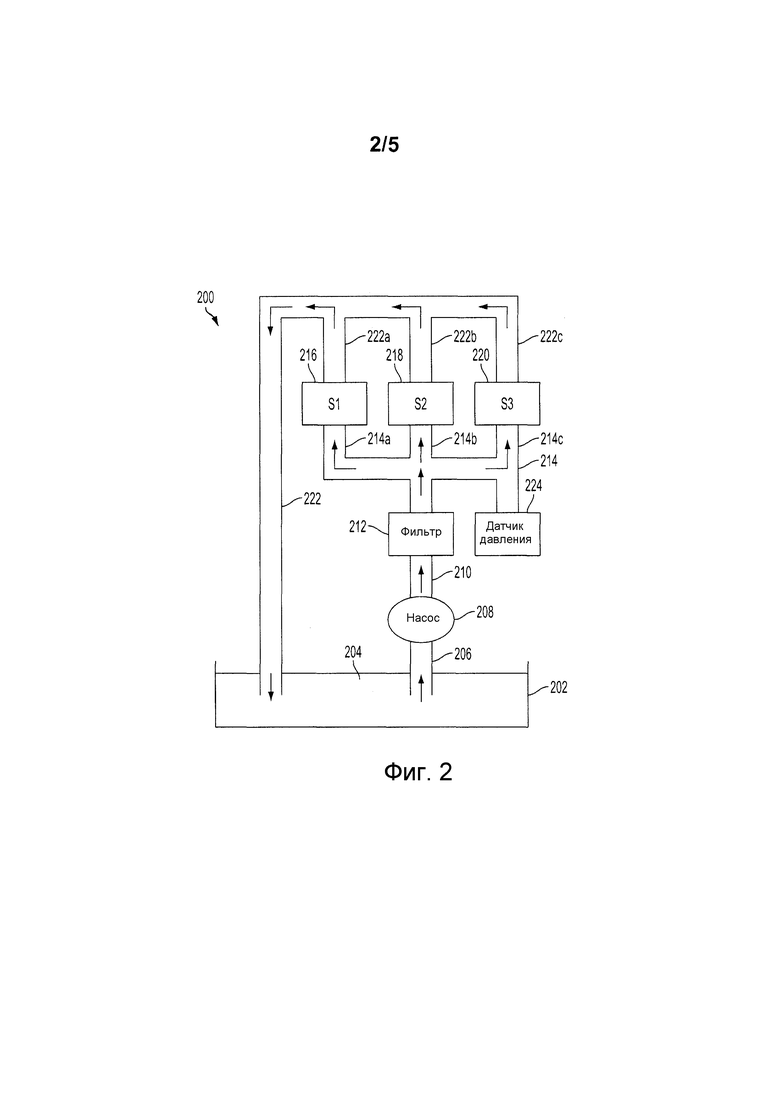

Фиг.2 представляет собой структурную схему системы масляной смазки двигателя.

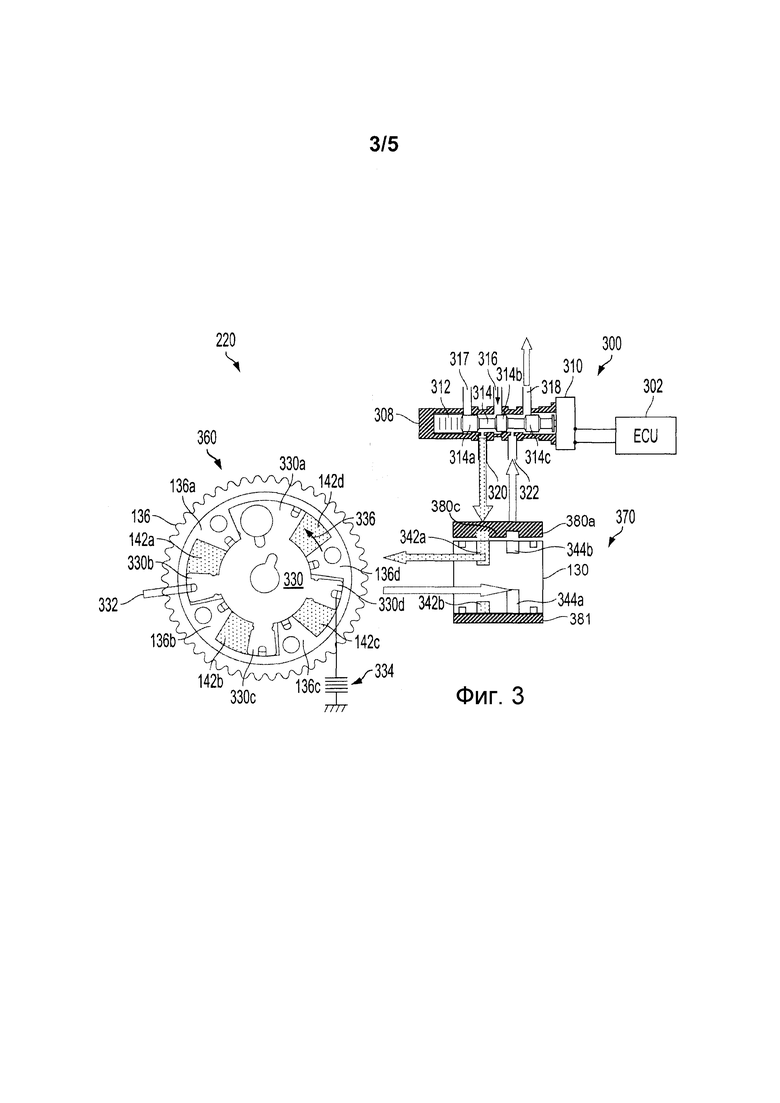

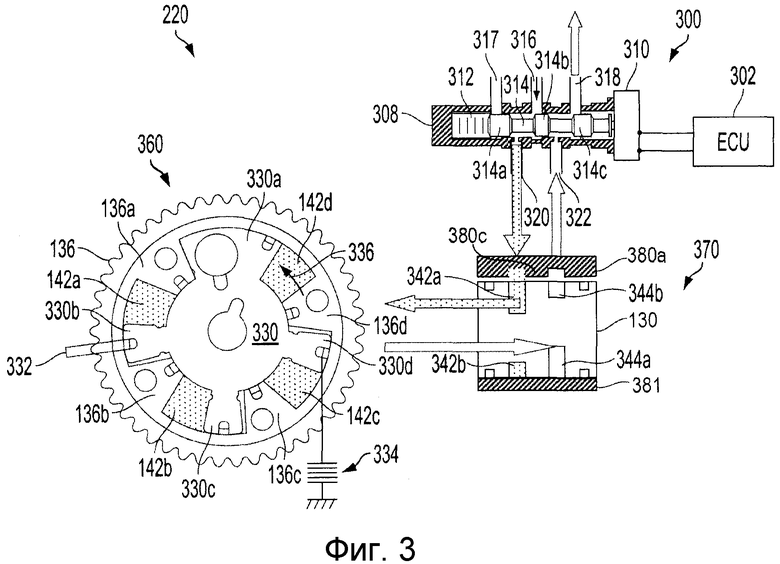

Фиг.3 представляет собой примерный фазировщик VCT и гидравлическую систему.

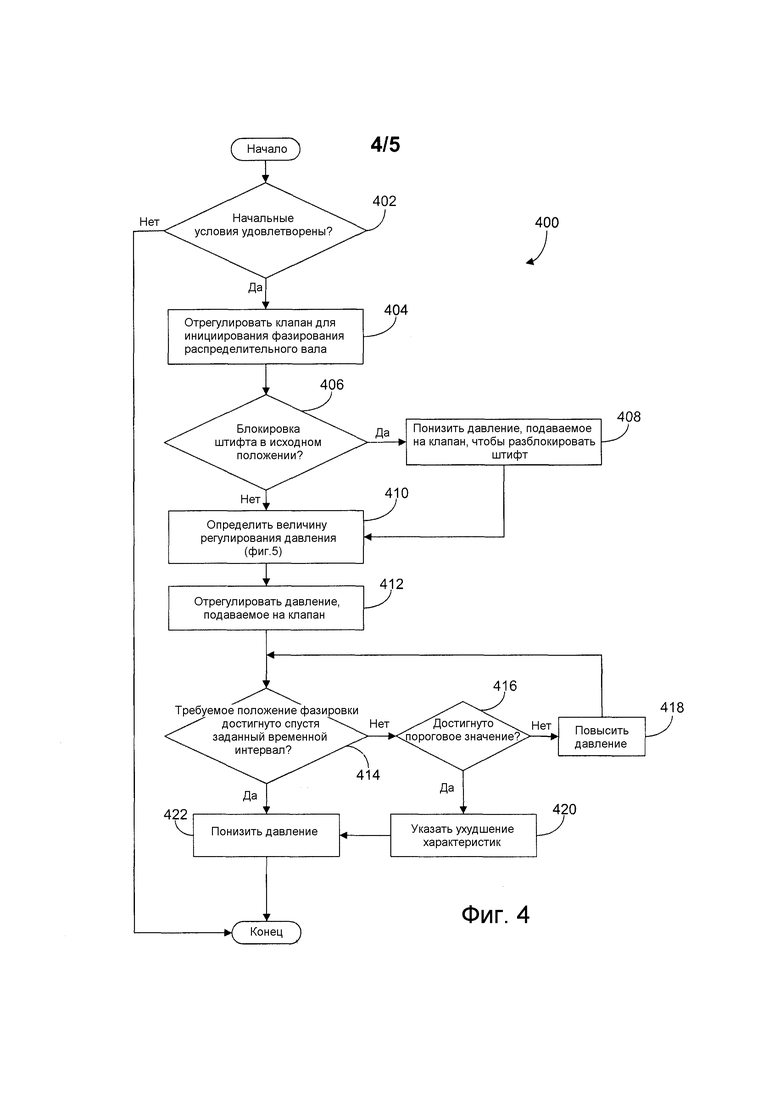

Фиг.4 представляет собой примерный способ модификации давления масла, подаваемого в систему регулируемой установки фаз клапанного распределения в соответствии с изобретением.

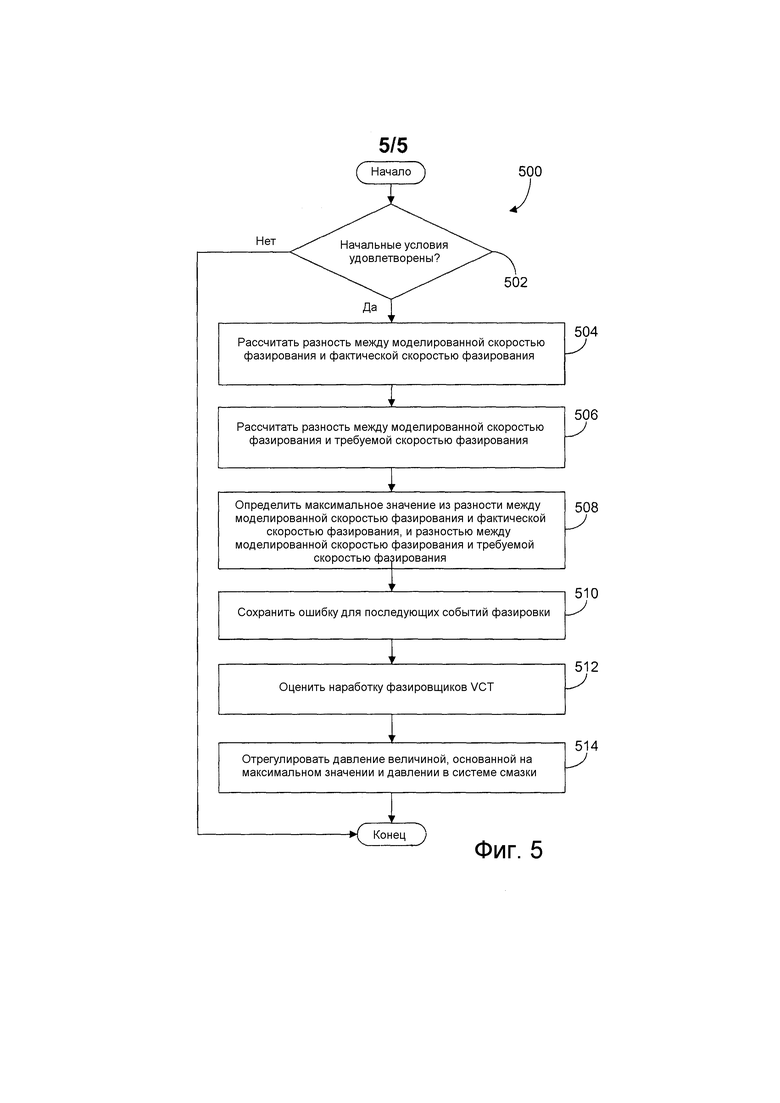

Фиг.5 представляет собой примерный способ определения величины компенсации давления для системы регулируемой установки фаз клапанного распределения в соответствии с изобретением.

Подробное описание изобретения

Последующее описание относится к системам и способам для управления двигателем транспортного средства, двигатель имеет систему регулируемых клапанов цилиндра, такую как регулируемая установка фаз кулачкового распределения (VCT). Например, двигатель (такой как проиллюстрированный на фиг.1) может включать в себя фазировщик VCT, чтобы регулировать установку фаз кулачкового распределения (такую как величину запаздывания кулачка или опережения кулачка), где фазировщик включен в гидравлическую систему (такую как описанная на фиг.2). Кроме того, двигатель может включать в себя соответствующую гидравлическую систему управления, имеющую золотниковый клапан, как проиллюстрировано на фиг.3. Количество масла, подаваемого на фазировщики VCT, может регулироваться с использованием алгоритма управления, такого как показанный на фиг.4, чтобы выталкивать фазировщик в требуемое положение и/или увеличивать скорость фазирования фазировщика во время события фазировки. В некоторых примерах, величина компенсации давления масла может быть основана на требуемой, фактической или моделированной скорости фазирования, как показано в примерном способе на фиг.5.

На фиг.1 показан примерный вариант осуществления камеры сгорания или цилиндра двигателя 10 внутреннего сгорания. На фиг.1 показано, что двигатель 10 может принимать параметры управления из системы управления, включающей в себя контроллер 12, а также входные данные от водителя 190 транспортного средства через устройство 192 ввода. В этом примере, устройство 192 ввода включает в себя педаль акселератора и датчик 194 положения педали для формирования пропорционального сигнала PP положения педали.

Цилиндр 30 (в материалах настоящей заявки также «камера сгорания») двигателя 10 может включать в себя стенки 32 камеры сгорания с поршнем 36, расположенным в них. Поршень 36 может быть присоединен к коленчатому валу 40, так чтобы возвратно-поступательное движение поршня преобразовывалось во вращательное движение коленчатого вала. Коленчатый вал 40 может быть присоединен к по меньшей мере одному приводному колесу пассажирского транспортного средства через систему трансмиссии. Кроме того, электродвигатель стартера может быть присоединен к коленчатому валу 40 через маховик, чтобы обеспечивать запуск двигателя 10. Коленчатый вал 40 присоединен к масляному насосу 208, чтобы создавать давление в системе 200 масляной смазки двигателя (соединение коленчатого вала 40 с масляным насосом 208 не показано). Картер 136 гидравлически присоединен к коленчатому валу 40 через цепь или ремень механизма газораспределения (не показаны). Масляный насос 208 может регулироваться для увеличения или уменьшения давления масла.

Цилиндр 30 может принимать всасываемый воздух через впускной коллектор или воздушные каналы 44. Впускной воздушный патрубок 44 может сообщаться с другими цилиндрами двигателями 10 в дополнение к цилиндру 30. В некоторых вариантах осуществления, один или более впускных каналов могут включать в себя устройство наддува, такое как турбонагнетатель или нагнетатель. Система дросселя, включающая в себя дроссельную заслонку 62, может быть установлена вдоль впускного патрубка двигателя для изменения расхода и/или давления всасываемого воздуха, подаваемого в цилиндры двигателя. В этом конкретном примере, дроссельная заслонка 62 присоединена к электродвигателю 94, так чтобы положение эллиптической дроссельной заслонки 62 управлялось контроллером 12 посредством электродвигателя 94. Эта конфигурация может указываться ссылкой, как электронное управление дросселем (ETC), которое также может использоваться во время регулирования числа оборотов холостого хода.

Камера 30 сгорания показана сообщающейся с впускным коллектором 44 и выпускным коллектором 48 через соответственные впускные клапаны 52a и 52b (не показаны) и выпускные клапаны 54a и 54b (не показаны). Таким образом, наряду с тем, что могут использоваться четыре клапана на цилиндр, в другом примере, одиночный впускной и одиночный выпускной клапаны на цилиндр также могут использоваться. В еще одном другом примере, могут использоваться два впускных клапана и один выпускной клапан на цилиндр.

Выпускной коллектор 48 может принимать отработавшие газы из других цилиндров двигателя 10 в дополнение к цилиндру 30. Датчик 76 отработавших газов показан присоединенным к выпускному коллектору 48 выше по потоку от каталитического нейтрализатора 70 отработавших газов (где датчик 76 может соответствовать различным другим датчикам). Например, датчик 76 может быть любым из множества известных датчиков для выдачи показания топливо/воздушного соотношения в отработавших газах, таким как линейный датчик кислорода, UEGO (универсальный датчик кислорода отработавших газов), двухрежимный датчик кислорода, EGO (датчик кислорода отработавших газов), HEGO (подогреваемый EGO) или датчик содержания HC или CO. Устройство 72 снижения токсичности отработавших газов показано расположенным ниже по потоку от каталитического нейтрализатора 70 отработавших газов. Устройство 72 снижения токсичности отработавших газов может быть трехкомпонентным каталитическим нейтрализатором, уловителем NOx, различными другими устройствами снижения токсичности отработавших газов или их комбинациями.

В некоторых вариантах осуществления, каждый цилиндр двигателя 10 может включать в себя свечу 92 зажигания для инициирования сгорания. Система 88 зажигания может выдавать искру зажигания в камеру 30 сгорания через свечу 92 зажигания в ответ на сигнал SA опережения зажигания из контроллера 12 при выбранных рабочих режимах. Однако, в некоторых вариантах осуществления, свеча 92 зажигания может быть не включена в состав, таких как, где двигатель 10 может инициировать сгорание самовоспламенением или впрыском топлива, как может иметь место у некоторых дизельных двигателей.

В некоторых вариантах осуществления, каждый цилиндр двигателя 10 может быть сконфигурирован одной или более топливными форсунками для подачи топлива в него. В качестве неограничивающего примера, топливная форсунка 66A показана присоединенной непосредственно к цилиндру 30 для впрыска топлива прямо в него пропорционально длительности импульса сигнала dfpw, принятого из контроллера 12 через электронный формирователь 68. Таким образом, топливная форсунка 66A обеспечивает то, что известно в качестве непосредственного впрыска (в дальнейшем также указываемого ссылкой как «DI») топлива в цилиндр 30.

Двигатель 10 дополнительно может включать в себя компрессионное устройство, такое как турбонагнетатель или нагнетатель, включающий в себя по меньшей мере компрессор 162, скомпонованный вдоль канала 44 компрессора, который может включать в себя датчик давления наддува для измерения давления воздуха. Что касается турбонагнетателя, компрессор 162 может по меньшей мере частично приводиться в действие турбиной 164 (например, через вал), скомпонованной на протяжении выпускного канала 48. Что касается нагнетателя, компрессор 162 может по меньшей мере частично приводиться в действие двигателем и/или электрической машиной и может не включать в себя турбину. Таким образом, величина компрессии, подаваемой в один или более цилиндров двигателя через турбонагнетатель или нагнетатель, может регулироваться контроллером 12.

Контроллер 12 показан в качестве микрокомпьютера, включающего в себя микропроцессорный блок 102, порты 104 ввода/вывода, электронный запоминающий носитель для исполняемых программ и калибровочных значений, показанный в качестве микросхемы 106 постоянного запоминающего устройства в этом конкретном примере, оперативное запоминающее устройство 108, энергонезависимую память 110 и традиционную шину данных. Контроллер 12 показан принимающим различные сигналы с датчиков, присоединенных к двигателю 10, в дополнение к тем сигналам, которые описаны выше, в том числе измерение вводимого массового расхода воздуха (MAF) с датчика 100 массового расхода воздуха, присоединенного к дросселю 62; температуру охлаждающей жидкости двигателя (ECT) с датчика 112 температуры, присоединенного к патрубку 114 охлаждения; сигнал профильного считывания зажигания (PIP) с датчика 118 на эффекте Холла, присоединенного к коленчатому валу 40; и положение дросселя (TP) с датчика 20 положения дросселя; сигнал абсолютного давления в коллекторе, MAP, с датчика 122; указание детонации с датчика 182 детонации; и показание абсолютной или относительной влажности окружающей среды с датчика 180. Сигнал RPM числа оборотов двигателя формируется контроллером 12 из сигнала PIP традиционным образом, и сигнал MAP давления в коллекторе с датчика давления в коллекторе дает показание разрежения или давления во впускном коллекторе. Во время стехиометрической работы, этот датчик может давать показание нагрузки двигателя. Кроме того, этот датчик, наряду с числом оборотов двигателя, может давать оценку заряда (в том числе воздуха), введенного в цилиндр. В одном из примеров, датчик 118, который также используется в качестве датчика числа оборотов двигателя, вырабатывает заданное количество равноразнесенных импульсов каждый оборот коленчатого вала.

В этом конкретном примере, температура Tcat1 каталитического нейтрализатора 70 отработавших газов выдается датчиком 124 температуры, а температура Tcat2 устройства 72 снижения токсичности отработавших газов выдается датчиком 126 температуры. В альтернативном варианте осуществления, температура Tcat1 и температура Tcat2 могут логически выводиться из режима работы двигателя.

Продолжая по фиг.1, показана система 19 регулируемой установки фаз кулачкового распределения (VCT). В этом примере проиллюстрирована система с верхним распределительным валом, хотя могут использоваться другие подходы. Более точно, распределительный вал 130 двигателя 10 показан взаимодействующим с коромыслами 132 и 134 клапана для приведения в действие впускных клапанов 52a, 52b и выпускных клапанов 54a, 54b. Система 19 VCT может быть с приводом от давления масла (OPA), с приводом от крутящего момента распределительного вала (CTA) или их комбинацией. Посредством регулирования множества гидравлических клапанов, чтобы тем самым направлять гидравлическую жидкость, такую как моторное масло, в полость (такую как камера опережения или камера запаздывания) регулятора фаз распределительного вала, может изменяться установка фаз клапанного распределения, то есть подвергаться опережению или запаздыванию. Как дополнительно конкретизировано в материалах настоящей заявки, работа гидравлических клапанов управления может управляться соответственными соленоидами управления. Более точно, контроллер двигателя может передавать сигнал на соленоиды для перемещения золотника клапана, который регулирует поток масла через полость регулятора фаз. В качестве используемого в материалах настоящей заявки, опережение или запаздывание установки фаз кулачкового распределения указывает ссылкой на относительные установки фаз кулачкового распределения по той причине, что подвергнутое полному опережению положение может по-прежнему давать открывание впускного клапана с запаздыванием относительно верхней мертвой точки, только в качестве примера.

Распределительный вал 130 гидравлически присоединен к картеру 136. Картер 136 образует зубчатое колесо, имеющее множество зубцов 138. В примерном варианте осуществления, картер 136 механически присоединен к коленчатому валу 40 через цепь или ремень механизма газораспределения (не показаны). Поэтому картер 136 и распределительный вал 130 вращаются с частотой вращения, по существу равной друг другу и синхронной с коленчатым валом. В альтернативном варианте осуществления, как в и четырехтактном двигателе, например, картер 136 и коленчатый вал 40 могут быть механически присоединены к распределительному валу 130 для того, чтобы картер 136 и коленчатый вал 40 могли синхронно вращаться с частотой вращения, иной чем распределительный вал 130 (например, отношением 2:1, где коленчатый вал вращается с удвоенной частотой вращения распределительного вала). В альтернативном варианте осуществления, зубья 138 могут быть механически присоединены к распределительному валу 130. Посредством манипулирования гидравлической связью, как описано в материалах настоящей заявки, относительное положение распределительного вала 130 к коленчатому валу 40 может меняться гидравлическими давлениями в камере 142 запаздывания и камере 144 опережения (не показанных на фиг.3, но показанных на фиг.1). Посредством обеспечения рабочей текучей среде высокого давления возможности проникновения в камеру 142 запаздывания, относительное взаимное положение между распределительным валом 130 и коленчатым валом 40 подвергается запаздыванию. Таким образом, впускные клапаны 52a, 52b и выпускные клапаны 54a, 54b открываются и закрываются в момент времени более ранний, чем нормальный, относительно коленчатого вала 40. Подобным образом, посредством обеспечения рабочей текучей среде высокого давления возможности проникновения в камеру 144 опережения, относительное взаимное положение между распределительным валом 130 и коленчатым валом 40 подвергается опережению. Таким образом, впускные клапаны 52a, 52b и выпускные клапаны 54a, 54b открываются и закрываются в момент времени более поздний, чем нормальный, относительно коленчатого вала 40.

Несмотря на то что этот пример показывает систему, в которой непрерывно регулируется установка фаз распределения впускных и выпускных клапанов, может использоваться регулируемая установка фаз кулачкового распределения впускных клапанов, регулируемая установка фаз кулачкового распределения выпускных клапанов, сдвоенная равная регулируемая установка фаз кулачкового распределения или другая регулируемая установка фаз кулачкового распределения. Кроме того, также может использоваться регулируемый подъем клапана. Кроме того, переключение профиля распределительного вала может использоваться для предоставления разных профилей кулачка в разных условиях работы. Кроме того, еще клапанный механизм может быть роликовым штифтовым повторителем, непосредственно действующим механическим поршнем, электрогидравлическим или другими альтернативными вариантами для коромысел клапана.

Продолжая с системой регулируемой установки фаз клапанного распределения, зубцы 138, вращающиеся синхронно с распределительным валом 130, обеспечивают измерение относительного положения кулачка посредством датчика 150 установки фаз кулачкового распределения, выдающего сигнал VCT в контроллер 12. Зубцы 1, 2, 3 и 4 могут использоваться для измерения установки фаз кулачкового распределения и равномерно разнесены (например, в двухрядном двигателе V-8 разнесены на 90 градусов друг от друга), в то время как зубец 5 может использоваться для идентификации цилиндра. В дополнение, контроллер 12 отправляет сигналы управления (LACT, RACT) на традиционные электромагнитные клапаны (не показаны) для управления потоком гидравлической жидкости в камеру 142 запаздывания, камеру 144 опережения или ни в одну из них.

Относительная установка фаз кулачкового распределения может измеряться многообразием способов. В общих чертах, время или угол поворота между передним фронтом сигнала PIP и приемом сигнала с одного из множества зубцов 138 на картере 136 дает измерение относительной установки фаз кулачкового распределения. Что касается конкретного примера двигателя V-8 с двумя рядами цилиндров и колесом с пятью зубцами, измерение установки фаз кулачкового распределения для конкретного ряда принимается четыре раза за оборот, причем добавочный сигнал используется для идентификации цилиндра.

Как описано выше, на фиг.1 показан только один цилиндр многоцилиндрового двигателя, и каждый цилиндр имеет свой собственный набор впускных/выпускных клапанов, топливных форсунок, свечей зажигания, и т.д.

На фиг.2 показан примерный вариант осуществления системы 200 масляной смазки двигателя с масляным насосом 208, присоединенным к коленчатому валу 40 (не показан), и включающей в себя различные масляные подсистемы 216, 218, 220. Масляная подсистема может использовать поток масла для выполнения некоторой функции, такой как смазка, приведение в действие исполнительного механизма, и т.д. Например, одна или более масляных подсистем 216, 218, 220 могут быть гидравлическими системами с гидравлическими исполнительными механизмами и гидравлическими клапанами управления. Кроме того, масляные подсистемы 216, 218, 220 могут быть системами смазки, такими как перепускные каналы для доставки масла к движущимся компонентам, таким как распределительные валы, клапаны цилиндров, и т.д. Кроме того, дополнительными неограничивающими примерами масляных подсистем являются регуляторы фаз распределительного вала, стенки цилиндров, разнообразные подшипники.

Масло подается в масляную подсистему через канал подачи, и масло возвращается через обратный канал. В некоторых вариантах осуществления может быть меньшее или большее количество масляных подсистем.

Продолжая по фиг.2, масляный насос 208, в ассоциативной связи с вращением коленчатого вала 40 (не показан), всасывает масло из масляного резервуара 304, накопленное в масляном поддоне 202, через канал 206 подачи. Масло подается из масляного насоса 208 давлением через канал 210 подачи и масляный фильтр 212 в основную магистраль 214. Давление внутри основной магистрали 214 является функцией силы, вырабатываемой масляным насосом 208, и потока масла, проникающего в каждую масляную подсистему 216, 218, 220 через каналы 214a, 214b, 214c подачи соответственно. Масло возвращается в масляный резервуар 204 под атмосферным давлением через обратный канал 222. Датчик 224 давления масла измеряет давление масла в основной магистрали и отправляет данные давления в контроллер 12 (не показан). Давление в основной магистрали может увеличиваться или уменьшаться соответственным увеличением или уменьшением силы, вырабатываемой масляным насосом 208, например, в ответ на сигналы, принятые из контроллера 12.

Уровень давления масла в основной магистрали может оказывать влияние на рабочие характеристики одной или более из масляных подсистем 216, 218, 220, например сила, вырабатываемая гидравлическим исполнительным механизмом, прямо пропорциональна давлению масла в основной магистрали. Когда давление масла является высоким, исполнительный механизм может быть более чувствительным; когда давление масла является низким, исполнительный механизм может быть менее чувствительным. Низкое давление масла также может ограничивать эффективность моторного масла в отношении смазки движущихся компонентов. Например, если давление масла в основной магистрали находится ниже порогового давления, может подаваться уменьшенный поток смазочного масла и может происходить ухудшение характеристик компонентов.

Фиг.3 показывает примерную масляную подсистему 220. Масляная подсистема 220 (в материалах настоящей заявки также «фазировщик») содержит исполнительный механизм 360 регулируемой установки фаз кулачкового распределения, соленоид 310 с регулируемым усилием (в материалах настоящей заявки также «соленоид»), золотниковый клапан 300 управления маслом (в материалах настоящей заявки также «золотниковый клапан»), шейку 370 кулачка и гидравлические каналы 316, 317, 318, 320, 322 (в материалах настоящей заявки также «каналы»). Канал 316 присоединяет основную магистраль 214 к золотниковому клапану 300; каналы 317, 318 присоединяют золотниковый клапан 300 к обратному каналу 222; канал 320 присоединяет золотниковый клапан 300 к камере 142 запаздывания в исполнительном механизме 360 через канал 342 шейки кулачка; канал 322 присоединяет золотниковый клапан 300 к камере 144 опережения в исполнительном механизме 360 через канал 344 шейки кулачка. Шейка 370 кулачка включает в себя распределительный вал 130, каналы 342 и 344 шейки кулачка, крышку 380 постели шейки кулачка и расточку 381 постели кулачка головки блока цилиндров. Крышка 380 постели шейки кулачка, механически присоединенная к головке блока цилиндров (не показана), формирует цилиндрический подшипник, внутри которого может вращаться распределительный вал 130. На фиг.3 вид в разрезе крышки 380 постели шейки кулачка показан с верхней частью 380a крышки, расточкой 381 постели кулачка головки блока цилиндров и посадочной площадкой 380c уплотнения крышки. Масляные каналы могут быть встроены в крышку 380 постели шейки кулачка, как показано на каждой стороне посадочной площадки 380c уплотнения крышки. Канал 342 шейки кулачка предусматривает гидравлический канал для масла между каналом 320 и камерой 142 запаздывания. Канал 344 шейки кулачка предусматривает гидравлический канал для масла между каналом 322 и камерой 144 опережения. Посадочная площадка 380c уплотнения крышки обеспечивает разделение между каналами 342 и 344 шейки кулачка. Таким образом, в одном из конкретных примеров, может использоваться система с приводом от подаваемого на кулачок давления масла.

Исполнительный механизм 360 содержит ротор 330, картер 136, камеру 142 запаздывания, камеру 144 опережения (не показана), стопорный штифт 332 и необязательную возвратную пружину 334. Ротор 330 прикреплен к распределительному валу 130, таким образом, он вращается на такой же частоте вращения, как распределительный вал 130. Ротор 330 гидравлически присоединен к картеру 136. Лопасти 330a, 330b, 330c, 330d фазировщика перемещаются внутри полостей, сформированных камерой 142 запаздывания и камерой 144 опережения. Золотниковый клапан 300 обеспечивает перемещение ротора 330, обеспечивая поток масла в камеру 142 запаздывания и из камеры 144 опережения, или наоборот, в зависимости от требуемого направления перемещения (то есть в зависимости от того, требуется ли опережение кулачка или запаздывание кулачка). Во время запаздывания кулачка, масло из канала 316 подачи течет через золотниковый клапан 300, и канал 320, и канал 342 шейки кулачка в камеру 142 запаздывания, наряду с тем, что масло выталкивается из камеры 144 опережения в канал 344 шейки кулачка, и канал 322 через золотниковый клапан 300, и выходной канал 318. Во время опережения кулачка, масло из канала 316 подачи течет через золотниковый клапан 300, и канал 322, и канал 344 шейки кулачка в камеру 144 опережения, наряду с тем, что масло выталкивается из камеры 142 запаздывания в канал 342 шейки кулачка, и канал 320 через золотниковый клапан 300, и выходной канал 317. Картер 136 формирует механический стопор для ротора 330. Когда камера 142 запаздывания открыта максимально и ротор 330 является опирающимся о картер 136, исполнительный механизм 360 находится в крайнем положении запаздывания (в материалах настоящей заявки также «базовое положение») и установка фаз кулачкового распределения подвергнута максимальному запаздыванию. Когда камера 144 опережения открыта максимально и ротор 330 является опирающимся о картер 136, исполнительный механизм 360 находится в крайнем положении опережения и установка фаз кулачкового распределения подвергнута максимальному опережению. Необязательная возвратная пружина 334 и стопорный штифт 332 могут удерживать ротор 330 в базовом положении, когда давление масла является низким, к примеру во время холодного запуска. По мере того, как давление масла возрастает, стопорный штифт 332 может втягиваться, поэтому ротор 330 свободен перемещаться, как описано ранее. Когда присутствует возвратная пружина 334, возвратная пружина 334 вырабатывает силу, которая смещает ротор 330 по направлению к базовому положению независимо от давления масла.

Золотниковый клапан 300 содержит гильзу 308 для приема золотника 314 с посадочными площадками 314a, 314b, 314c золотника и пружиной 312 подпора. Соленоид 310, управляемый электронным блоком 302 управления (ЭБУ, ECU) (которым может быть контроллер 12), перемещает золотник 314 в пределах гильзы 308. Положение золотника 314 определяется уравновешиванием силы пружины 312 подпора против силы, вырабатываемой соленоидом 310. Посадочные площадки 314a, 314b, 314c золотника используются для ограничения или блокировки потока масла через гидравлические каналы. Золотник 314 может быть регулируемым для того, чтобы золотниковый клапан 300 работал среди множества зон, в том числе первой зоны с формированием гидравлической силы в первом направлении на исполнительном механизме в первое крайнее положение, второй зоны с формированием гидравлической силы во втором, противоположном, направлении на исполнительном механизме во второе, противоположное, крайнее положение, и нейтральной зоны между первой и второй зонами. В одном из примеров, первая зона является зоной запаздывания, а вторая зона является зоной опережения.

В зоне запаздывания, масло течет из золотникового клапана 300 в камеру 142 запаздывания, вынуждая исполнительный механизм 360 осуществлять запаздывание установки фаз кулачкового распределения вплоть до установки фаз кулачкового распределения с максимальным запаздыванием. Посадочная площадка 314a золотника блокирует канал 317, открывается канал из канала 316 в канал 320 между посадочными площадками 314a, 314b золотника, и открывается канал из канала 322 в канал 318 между посадочными площадками 314b, 314c золотника. Один из случаев зоны запаздывания происходит, когда соленоид 310 не запитан (например, не имеет тока, подаваемого на него), и исполнительный механизм 360 находится в базовом положении. В зоне опережения масло течет из золотникового клапана 300 в камеру 144 опережения, вынуждая исполнительный механизм 360 превозмогать возвратную пружину 334 и осуществлять опережение установки фаз кулачкового распределения вплоть до установки фаз кулачкового распределения с максимальным опережением. Посадочная площадка 314c золотника блокирует канал 318, открывается канал из канала 316 в канал 322 между посадочными площадками 314b, 314c золотника, и открывается канал из канала 320 в канал 317 между посадочными площадками 314a, 314b золотника в зоне опережения. В нейтральной зоне гидравлические силы на исполнительном механизма по существу уравновешены, таким образом, исполнительный механизм 360 не будет осуществлять ни опережение, ни запаздывание установки фаз кулачкового распределения. Крутящий момент от возвратной пружины 334 преодолевается положительным перепадом давления из камеры 144 опережения в камеру 142 запаздывания. В нейтральной зоне посадочная площадка 314c золотника блокирует канал 318, открывается второстепенный канал из канала 316 в канал 322 между посадочными площадками 314b, 314c золотника, и открывается второстепенный канал из канала 320 в канал 317 между посадочными площадками 314a, 314b золотника.

На фиг.4 показан примерный способ 400 для модификации давления масла в системе масляной смазки двигателя, например системе 200 смазки, подающей масло на фазировщик распределительного вала, например фазировщик 220.

На 402, способ 400 включает в себя определение, удовлетворены ли начальные условия для инициации регулирования установки фаз распределительного вала. Например, контроллер 12 может инициировать регулирование установки фаз распределительного вала в зависимости от факторов, таких как нагрузка двигателя и число оборотов двигателя в минуту. Таким образом, начальные условия могут включать в себя число оборотов двигателя в минуту или нагрузку двигателя на пороговом значении. В других примерах, начальные условия могут быть основаны на барометрическом давлении, требуемом водителем крутящем моменте (например, с датчика положения педали), давлении в коллекторе (MAP), массовом расходе воздуха в коллекторе (MAF), приблизительной величине остаточных продуктов, оставшихся в цилиндре(ах) из предыдущего цикла сгорания, температуре двигателя, температуре воздуха, пределах детонации, и т.д.

Если начальные условия удовлетворены на 402, способ 400 переходит на 404. На 404, способ 400 включает в себя регулирование клапана, присоединенного к гидравлическому исполнительному механизму регулируемой установки фаз распределительного вала, чтобы инициировать фазирование распределительного вала. Например, регулируемый клапан может быть гидравлическим золотниковым клапаном, например золотниковым клапаном 300, и регулирование клапана включает в себя отправку сигнала управления на соленоид, присоединенный к гидравлическому золотниковому клапану. Как описано выше, регулирование золотникового клапана в фазировщике заставляет масло из системы 200 масляной смазки двигателя инициировать движение фазировщика для регулирования установки фаз распределительного вала.

Как отмечено выше, фазировщик VCT находится в исходном положении со стопорным штифтом на своем месте, то же самое масло, которое толкает кулачок, может использоваться для разблокирования стопорного штифта. В некоторых примерах, при определенных условиях, давление масла, подаваемое на фазировщик, может заставлять кулачок перемещаться до того, как разблокирован стопорный штифт, что дает в результате стопорный штифт, становящийся зажатым на своем месте, не допуская дальнейшего перемещения фазировщика кулачка. Таким образом, на 406, способ 400 включает в себя определение, находится ли стопорный штифт в исходном положении, так чтобы давление масла могло понижаться для разблокирования стопорного штифта до побуждения кулачка перемещаться.

Если стопорный штифт находится в исходном положении на 406, способ 400 переходит на 408. На 408, способ 400 включает в себя понижение давления масла, подаваемого на клапан, в течение заданного временного интервала до пороговой величины, чтобы разблокировать стопорный штифт, но не перемещать фазировщик распределительного вала. Таким образом, временное понижение давления масла может разблокировать стопорный штифт, не заставляя фазировщик перемещаться, для того, чтобы предохранять стопорный штифт от становления зажатым на своем месте. Пороговая величина и временной интервал для понижения давления могут быть основаны на многообразии факторов, в том числе площади стопорного штифта, жесткости пружины стопорного штифта, площади фазировщика распределительного вала, жесткости пружины фазировщика распределительного вала и коэффициенте трения распределительного вала.

Величина, на которую понижается давление масла, может зависеть от текущего показания давления в системе 200 масляной смазки двигателя. Например, в определенных условиях, давление масла в системе масляной смазки двигателя может быть более низким вследствие потребления масла другими масляными подсистемами.

Если стопорный штифт не находится в исходном положении на 406 или стопорный штифт разблокирован на 408, то способ 400 переходит на 410. На 410, способ 400 включает в себя регулирование давления масла в системе масляной смазки двигателя, чтобы регулировать величину давления масла, подаваемого в золотниковый клапан. Например, как подмечено выше, в определенных условиях, фазировщики VCT могут не достигать требуемого положения, например, когда температуры фазировщика распределительного вала являются более высокими, чем температура в поддоне картера, или когда фазировщики VCT изношены. Кроме того, это состояние может обостряться, когда давление масла устанавливается более низким для экономии топлива или чтобы снижать паразитные нагрузки. Пониженное давление масла также может уменьшать скорость фазирования фазировщиков VCT, что может оказывать отрицательное влияние на приемистость двигателя, время готовности золотника турбины и способность удовлетворять оптимальному удельному потреблению топлива при торможении, например, обусловленному вентиляцией двигателя. Таким образом, давление масла, подаваемое из системы 200 масляной смазки двигателя, может повышаться после того, как золотниковый клапан был отрегулирован до порогового уровня, для того, чтобы выдавать дополнительное давление масла на фазировщик.

Например, как описано ниже со ссылкой на фиг.5, величина регулирования давления масла может быть основана на положении фазировщика распределительного вала, моделированных, фактических и требуемых скоростях фазирования распределительного вала, температуре фазировщика, температуре в поддоне картера, наработке фазировщика, и т.д.

На 414, способ 400 включает в себя определение, было ли достигнуто требуемое положение фазировки спустя заданный временной интервал. Например, требуемое положение VCT может определяться на основании оцененных условий работы двигателя и/или различных показаний датчиков.

Если требуемое положение фазировки было достигнуто на 414, способ 400 переходит на 422, чтобы понижать давление масла. Например, давление масла в системе масляной смазки двигателя может понижаться до базового уровня для экономии топлива и чтобы уменьшать паразитные потери, ассоциативно связанные с поддержание более высоких давлений масла в системе.

Однако если требуемое положение фазировки не было достигнуто на 414, способ 400 переходит на 416. На 416, способ 400 включает в себя определение, было ли достигнуто пороговое значение повышения давления. Например, масляный насос 208 может иметь пороговую величину давления, которое он может придавать маслу в системе 200 масляной смазки двигателя, так что дальнейшие повышения давления не возможны.

Если пороговое значение давления не было достигнуто на 416, способ 400 переходит на 418. На 418, способ 400 включает в себя повышение давления масла, подаваемого на клапан. Как отмечено выше, повышение давления масла, подаваемого на клапан, может включать в себя регулирование давления масла в системе масляной смазки двигателя, чтобы регулировать величину давления масла, подаваемого в золотниковый клапан. В этом примере, давление масла, подаваемое из системы 200 масляной смазки двигателя, может повышаться после того, как золотниковый клапан был отрегулирован до порогового уровня, для того, чтобы выдавать дополнительное давление масла на фазировщик, для содействия фазировщику в достижении требуемого положения. В качестве еще одного примера, давление масла, подаваемое из системы 200 масляной смазки двигателя, может повышаться согласованно с регулировками золотникового клапана, чтобы выдавать дополнительное давление масла на фазировщик для содействия фазировщику в достижении требуемого положения. Как описано ниже со ссылкой на фиг.5, величина регулирования давления масла может быть основана на положении фазировщика распределительного вала, моделированных, фактических и требуемых скоростях фазирования распределительного вала, температуре фазировщика, температуре в поддоне картера, наработке фазировщика и т.д.

В некоторых примерах, способ 400 может включать в себя продолжение контролировать положение фазировщика и продолжение увеличивать давление масла, подаваемое на клапан, до тех пор, пока не достигнуто требуемое положение, или до тех пор, пока не достигнуто пороговое значение давления.

Если требуемое положение не достигнуто и пороговое значение давления масла было достигнуто на 416, способ 400 переходит на 420, чтобы указать ухудшение характеристик фазировщика распределительного вала. Например, индикация ухудшения характеристик может отправляться в бортовую систему диагностики, чтобы указывать, что система VCT подвергнута ухудшению характеристик. Давление масла затем может повышаться на 422 до базового значения, как описано выше.

При реализации способа по фиг.4, пониженное давление масла может поддерживаться наряду с прежним успешным выполнением управления VCT. При выбранных условиях, давление масла может повышаться для содействия работе и возвращаться к базовому давлению масла. Например, золотниковый клапан фазировщика может использоваться для управления VCT с пониженным давлением масла при номинальных условиях. В ситуациях, где фазировщик распределительного вала подвергнут ухудшению характеристик или возрастает температура в поддоне картера, давление масла в системе масляной смазки двигателя может временно повышаться, чтобы содействовать фазировщику в достижении требуемого положения в предписанный период времени.

На фиг.5 показан примерный способ 500 для определения величины компенсации давления для системы регулируемой установки фаз клапанного распределения и регулирования давления масла, подаваемого на золотниковый клапан, соответственно.

На 502, способ 500 включает в себя определение, удовлетворены ли начальные условия для регулирования давления масла в системе масляной смазки двигателя. Начальные условия могут включать в себя золотниковый клапан 300, отрегулированный до порогового значения, температуру фазировщика распределительного вала более высокую, чем температура подачи масла, наработку фазировщика распределительного вала, большую, чем пороговое значение, фазировщик распределительного вала, не достигающий требуемого положения спустя интервал времени и т.д.

На 504, способ 500 включает в себя расчет разности между моделированной скоростью фазирования и фактической скоростью фазирования. Например, фактическая скорость фазирования может быть скоростью фазирования распределительного вала во время предыдущего события фазировки, которая сохранена в компоненте памяти контроллера 12. Моделированная скорость фазирования может рассчитываться на основании различных рабочих параметров двигателя, таких как нагрузка двигателя, число оборотов в минуту двигателя и т.д. Эта разность дает ошибку ожидаемой скорости фазирования, которая может использоваться для регулирования давления масла, подаваемого на клапан, чтобы компенсировать ошибку.

На 506, способ 500 включает в себя расчет разности между моделированной скоростью фазирования и требуемой скоростью фазирования, чтобы получать ошибку предсказанной скорости фазирования. Требуемая скорость фазирования может быть заданным значением, основанным на условиях работы двигателя и конфигурации системы VCT, например, определяемым скоростью изменения положения исполнительного механизма/установки фаз кулачкового распределения, основанной на преобразовании, таком как калибровочная таблица. Эта разница дает ошибку предсказанной скорости фазирования, которая также может использоваться для регулирования давления масла, подаваемого на клапан, чтобы компенсировать ошибку.

На 508, способ включает в себя взятие максимального значения из разности между моделированной скоростью фазирования и фактической скоростью фазирования и разности между моделированной скоростью фазирования и требуемой скоростью фазирования для того, чтобы учитывать обе ошибки, определенные на этапах 504 и 506, описанных выше. Регулирование давления масла, подаваемого на клапан, в таком случае может быть основано на этом максимальном значении.

На 510, способ 500 включает в себя сохранение разности между моделированной скоростью фазирования и фактической скоростью фазирования для использования при регулировании давления масла, подаваемого на клапан, во время последующего события фазировки распределительного вала. В некоторых вариантах осуществления, эта ошибка может накапливаться взвешенным аддитивным образом для будущего использования.

На 512, способ 500 включает в себя оценку наработки фазировщика распределительного вала на основании разности между моделированной скоростью фазирования и фактической скоростью фазирования. Например, справочная таблица может применяться для оценки наработки фазировщиков распределительного вала на основании одной или более из ошибок, определенных выше. Оцененная наработка фазировщика распределительного вала может использоваться во время последующих событий фазировки для предсказания величины дополнительного давления масла, чтобы подавать на фазировщик и регулировать его соответствующим образом. Кроме того, оцененная наработка распределительного вала может использоваться для целей диагностики при указывании состояния ухудшения характеристик фазировщиков.

На 514, способ 500 включает в себя регулирование давления масла, подаваемого на клапан, величиной, основанной на показании давления в системе масляной смазки двигателя в дополнение к элементам ошибки, определенным на действиях, описанных выше. Например, это регулирование может зависеть от величины потребления масла другими масляными подсистемами, присоединенными к системе масляной смазки двигателя, вместе с одним или комбинацией элементов ошибки, определенных выше.

Например, давление масла может регулироваться на основании максимального значения из разности между моделированной скоростью фазирования и фактической скоростью фазирования и разности между моделированной скоростью фазирования и требуемой скоростью фазирования для того, чтобы учитывать обе ошибки, определенные на этапах 504 и 506, описанных выше. Таким образом, регулирование давления масла может увеличиваться, чтобы учитывать как значения ошибки, полученные из предыдущих событий фазировки, так и предсказанные значения ошибки, основанные на текущих условиях работы, таких как нагрузка или число оборотов в минуту двигателя.

Следует отметить, что примерные процедуры управления и оценки, включенные в материалы настоящей заявки, могут использоваться с различными конфигурациями систем двигателя и/или транспортного средства. Конкретные процедуры, описанные в материалах настоящей заявки, могут представлять собой одну или более из любого количества стратегий обработки, таких как управляемая событиями, управляемая прерыванием, многозадачная, многопоточная и тому подобная. По существу, проиллюстрированные различные действия, операции или функции могут выполняться в проиллюстрированной последовательности, параллельно или в некоторых случаях пропускаться. Подобным образом, порядок обработки не требуется обязательно для достижения признаков и преимуществ примерных вариантов осуществления, описанных в материалах настоящей заявки, но приведен для облегчения иллюстрации и описания. Одно или более из проиллюстрированных действий или функций могут выполняться неоднократно в зависимости от конкретной используемой стратегии. Кроме того, описанные действия могут графически представлять код, который должен быть запрограммирован в качестве команд микропроцессора и сохранен на машинно-читаемый запоминающий носитель в системе управления двигателем.

Следует понимать, что конфигурации и процедуры, раскрытые в материалах настоящей заявки, являются примерными по природе и что эти специфичные варианты осуществления не должны рассматриваться в ограничительном смысле, так как возможны многочисленные варианты. Например, вышеприведенная технология может быть применена к типам двигателя V6, I-4, I-6, V-12, оппозитному 4-цилиндровому, бензиновому, дизельному и другим типам двигателя и типам топлива. Предмет настоящего изобретения включает в себя все новейшие и неочевидные комбинации и подкомбинации различных систем и конфигураций и другие признаки, функции и/или свойства, раскрытые в материалах настоящей заявки.

Последующая формула изобретения подробно указывает некоторые комбинации и подкомбинации, рассматриваемые в качестве новейших и неочевидных. Эти пункты формулы изобретения могут указывать ссылкой на элемент в единственном числе либо «первый» элемент или его эквивалент. Следует понимать, что такие пункты формулы изобретения включают в себя объединение одного или более таких элементов, не требуя и не исключая двух или более таких элементов. Другие комбинации и подкомбинации раскрытых признаков, функций, элементов и/или свойств могут быть заявлены формулой изобретения посредством изменения настоящей формулы изобретения или представления новой формулы изобретения в этой или родственной заявке.

Такая формула изобретения, более широкая, более узкая, равная или отличная по объему по отношению к исходной формуле изобретения, также рассматривается в качестве включенной в предмет настоящего изобретения.

Предлагаемое изобретение относится к машиностроению, а именно к способам приведения в действие двигателя с регулируемой установкой фаз кулачкового распределения. Способ для двигателя включает регулирование клапана (300) в ответ на условие работы. Клапан (300) присоединен к гидравлическому исполнительному механизму (360) регулируемой установки фаз распределительного вала (130) для инициирования фазирования распределительного вала (130). Регулирование давления масла, подаваемого на клапан (300), осуществляется на основании фазировщика (220) распределительного вала (130). Также раскрыты варианты способа для двигателя. Технический результат заключается в увеличении скорости регулирования давления масла. 3 н. и 17 з.п. ф-лы, 5 ил.

1. Способ для двигателя, включающий:

в ответ на условие работы, регулирование клапана, присоединенного к гидравлическому исполнительному механизму регулируемой установки фаз распределительного вала для инициирования фазирования распределительного вала, и регулирование давления масла, подаваемого на клапан, на основании положения фазировщика распределительного вала.

2. Способ по п.1, в котором давление масла, подаваемое на клапан, регулируется на величину, основанную на моделированной, фактической и требуемой скорости фазирования распределительного вала.

3. Способ по п.2, в котором фактическая скорость фазирования является скоростью фазирования распределительного вала во время предыдущего события фазировки.

4. Способ по п.2, в котором величина определяется взятием максимального значения из разности между моделированной скоростью фазирования и фактической скоростью фазирования и разности между моделированной скоростью фазирования и требуемой скоростью фазирования.

5. Способ по п.4, в котором разность между моделированной скоростью фазирования и фактической скоростью фазирования используется во время последующего события фазировки распределительного вала при регулировании давления масла, подаваемого на клапан.

6. Способ по п.4, дополнительно включающий оценивание наработки фазировщика распределительного вала на основании разности между моделированной скоростью фазирования и фактической скоростью фазирования и повышение давления масла, подаваемого на клапан, на основании увеличения наработки.

7. Способ по п.1, в котором регулирование давления масла, подаваемого на клапан, на основании положения фазировщика распределительного вала включает повышение давления масла, подаваемого на клапан, если требуемое положение фазировщика распределительного вала не достигнуто после заданного временного интервала.

8. Способ по п.1, дополнительно включающий указание ухудшения характеристик фазировщика распределительного вала, если требуемое положение фазировщика распределительного вала не достигнуто после заданного временного интервала, следующего за регулированием давления масла, подаваемого на клапан.

9. Способ по п.1, в котором давление масла, подаваемое на клапан, регулируется в ответ на регулирование клапана, достигающее пороговое значение.

10. Способ по п.1, дополнительно включающий повышение давления масла, подаваемого на клапан, когда температура фазировщика распределительного вала является более высокой, чем температура подачи масла.

11. Способ по п.1, в котором давление масла, подаваемое на клапан, регулируется на величину, основанную на показании давления в системе смазки двигателя.

12. Способ по п.1, в котором клапан является гидравлическим золотниковым клапаном, а регулирование клапана включает отправку сигнала управления на соленоид, присоединенный к гидравлическому золотниковому клапану.

13. Способ по п.1, дополнительно включающий, если стопорный штифт фазировщика распределительного вала находится в исходном положении, понижение давления масла, подаваемого на клапан, в течение заданного временного интервала до пороговой величины для разблокирования стопорного штифта, но без перемещения фазировщика распределительного вала, а затем повышение давления масла, подаваемого на клапан, для перемещения фазировщика распределительного вала.

14. Способ по п.13, в котором пороговая величина основана на площади стопорного штифта, жесткости пружины стопорного штифта, площади фазировщика распределительного вала, жесткости пружины фазировщика распределительного вала и коэффициенте трения распределительного вала.

15. Способ по п.1, в котором давление масла, подаваемое на клапан, понижается до заданной величины в ответ на достижение фазировщиком распределительного вала требуемого положения фазы распределительного вала.

16. Способ для двигателя, включающий:

в ответ на условие работы:

регулирование клапана, присоединенного к гидравлическому исполнительному механизму регулируемой установки фаз распределительного вала для инициирования фазирования распределительного вала;

если стопорный штифт фазировщика находится в исходном положении, понижение давления масла, подаваемого на клапан, в течение заданного временного интервала до пороговой величины для разблокирования стопорного штифта, но без перемещения фазировщика распределительного вала; и

повышение давления масла, подаваемого на клапан для перемещения фазировщика распределительного вала.

17. Способ по п.16, в котором давление масла, подаваемое на клапан, повышается на величину, определенную посредством взятия максимального значения из разности между моделированной скоростью фазирования и фактической скоростью фазирования и разности между моделированной скоростью фазирования и требуемой скоростью фазирования.

18. Способ по п.16, дополнительно включающий повышение давления масла, подаваемого на клапан, на дополнительную величину, если требуемое положение фазировщика распределительного вала не достигнуто после заданного временного интервала и регулирование клапана достигает порогового значения.

19. Способ для двигателя, включающий:

в ответ на условие работы, регулирование клапана, присоединенного к гидравлическому исполнительному механизму регулируемой установки фаз распределительного вала для инициирования фазирования распределительного вала, и понижение давления масла, подаваемого на клапан, в течение заданного временного интервала до пороговой величины для разблокирования стопорного штифта, но без перемещения фазировщика распределительного вала.

20. Способ по п.19, в котором пороговая величина основана на площади стопорного штифта, жесткости пружины стопорного штифта, площади фазировщика распределительного вала, жесткости пружины фазировщика распределительного вала и коэффициенте трения распределительного вала.

| US 7827947 B2, 09.11.2010 | |||

| US 20080135004 A1, 12.06.2008 | |||

| US 6386158 B1, 14.05.2002 | |||

| УСТРОЙСТВО УПРАВЛЕНИЯ ПРИВОДОМ КЛАПАНА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2008 |

|

RU2406831C2 |

Авторы

Даты

2017-05-11—Публикация

2013-01-17—Подача