Область техники, к которой относится изобретение

Настоящее изобретение относится к головке цилиндра для двигателя внутреннего сгорания (ДВС), предназначенного для работы на газообразном и жидком топливе. В частности, настоящее изобретение относится к головке цилиндра, имеющей направляющий топливо элемент.

Кроме того, настоящее изобретение относится к способу изготовления головки цилиндра упомянутого выше типа.

Уровень техники

ДВС может иметь по меньшей мере одну головку цилиндра. Как правило, головка цилиндра может устанавливаться выше цилиндров ДВС сверху блока цилиндров и может включать в себя клапаны подачи топлива, каналы подачи воздуха и топлива в цилиндр, свечи зажигания, топливные инжекторы и каналы для отвода отработавших газов.

В обычных ДВС подаваемое в цилиндры топливо может смешиваться с воздухом для обеспечения эффективного сгорания. С этой целью может оказаться необходимым полное смешивание топлива с воздухом, т.е. равномерное распределение топлива в воздухе.

В US 20080271700 А1 описана головка цилиндра ДВС, включающая в себя воздушный канал для впрыскивания газа в канал потока. Воздушный канал изготавливается методом литья.

Кроме того, в ЕР 0715069 А1 описан элемент воздухозаборного тракта, приспособленный для размещения инжектора и для крепления к головке цилиндра двигателя.

Задачей настоящего изобретения по меньшей мере отчасти является улучшение или преодоление одного или нескольких аспектов систем предыдущего уровня техники.

Раскрытие изобретения

В одном из аспектов настоящего изобретения головка цилиндра с по меньшей мере одной направляющей топливо секцией для ДВС, предназначенного для работы на газообразном или жидком топливе, может содержать корпус клапана подачи топлива для размещения клапана подачи топлива, предназначенного для регулирования расхода топлива, камеру приготовления топливно-воздушной смеси для смешивания топлива с воздухом и направляющий топливо элемент, соединяющий корпус клапана подачи топлива с камерой приготовления топливно-воздушной смеси.

Направляющий топливо элемент может выполняться за одно целое с головкой цилиндра и определяет по меньшей мере один первый канал подачи топлива и по меньшей мере один второй канал подачи топлива, причем первый канал подачи топлива и второй канал подачи топлива продолжаются из корпуса клапана подачи топлива в камеру приготовления топливно-воздушной смеси.

В соответствии с еще одним аспектом настоящего изобретения, способ изготовления головки цилиндра для ДВС, работающего на топливе, таком как газообразное или жидкое топливо, может включать в себя следующие этапы, в ходе которых:

создают дорн, определяющий внутреннюю стенку камеры приготовления топливно-воздушной смеси и внутреннюю стенку направляющего топливо элемента, причем дорн изготавливают из песка;

создают литейную форму, определяющую внешнюю стенку камеры приготовления топливно-воздушной смеси и направляющего топливо элемента, причем литейную форму делят по меньшей мере на две части;

устанавливают дорн в литейную форму;

заполняют литейную форму литьевым материалом;

охлаждают литьевой материал;

удаляют литейную форму и дорн; и

проделывают по меньшей мере два отверстия в направляющем топливо элементе для получения первого канала подачи топлива и второго канала подачи топлива, продолжающихся снаружи внутрь головки цилиндра.

Прочие отличительные признаки и аспекты настоящего изобретения очевидны из нижеследующего описания и прилагаемых к описанию чертежей.

Краткое описание чертежей

На чертежах показано:

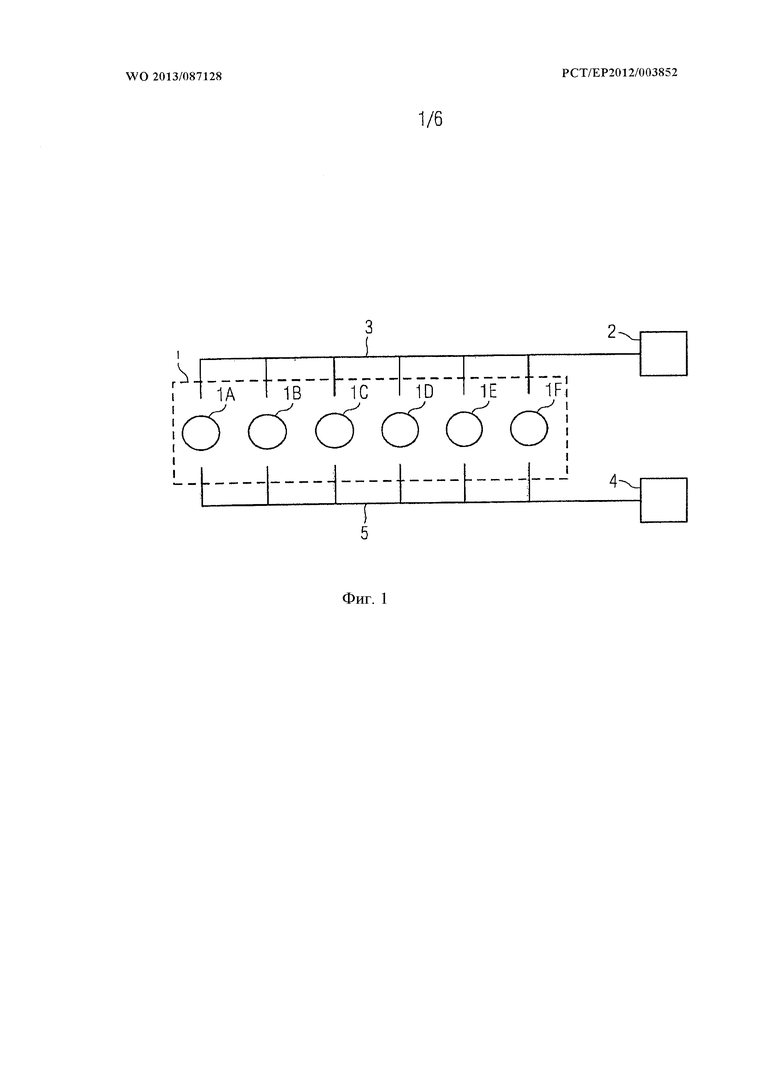

на Фиг. 1 - схематичный вид головки цилиндров, соединенной с топливным резервуаром посредством топливопровода и с устройством обработки отработавших газов посредством трубопровода, подающего отработавшие газы. причем головка цилиндров имеет несколько направляющих топливо секций;

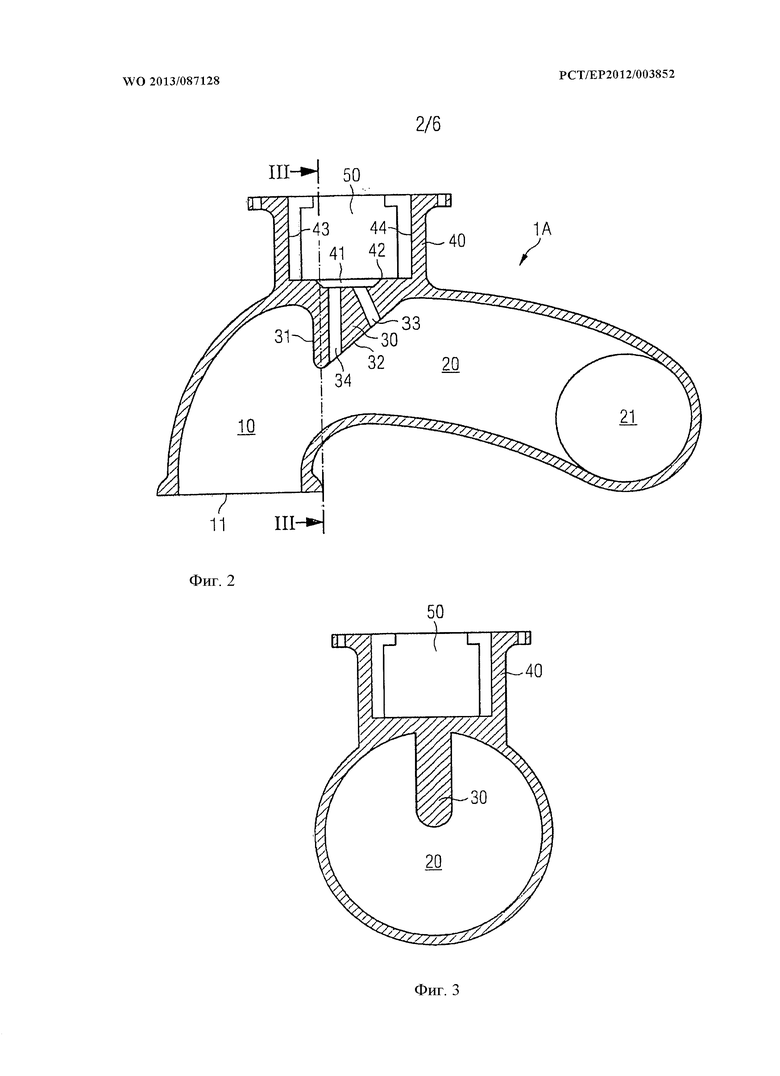

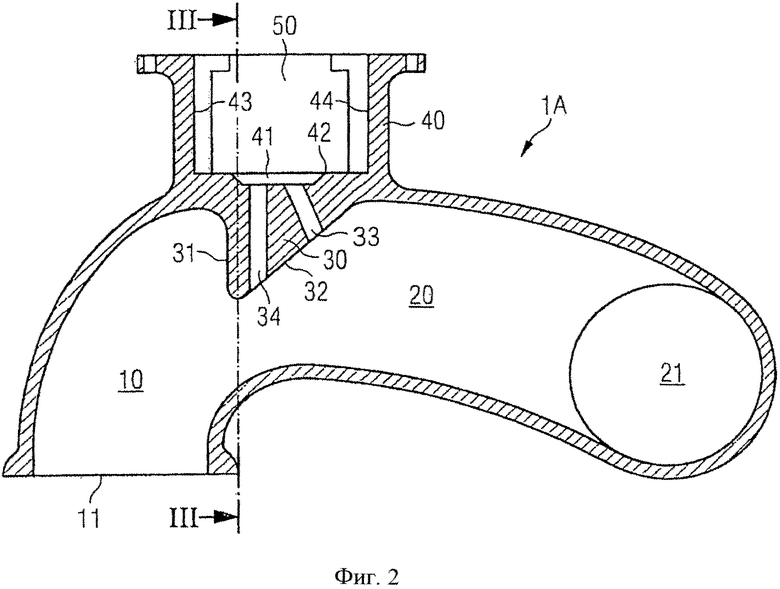

на Фиг. 2 - вид сечения направляющей топливо секции в первом варианте осуществления настоящего изобретения;

на Фиг. 3 - вид вертикального сечения по линии Ш-Ш показанной на Фиг. 2 направляющей топливо секции;

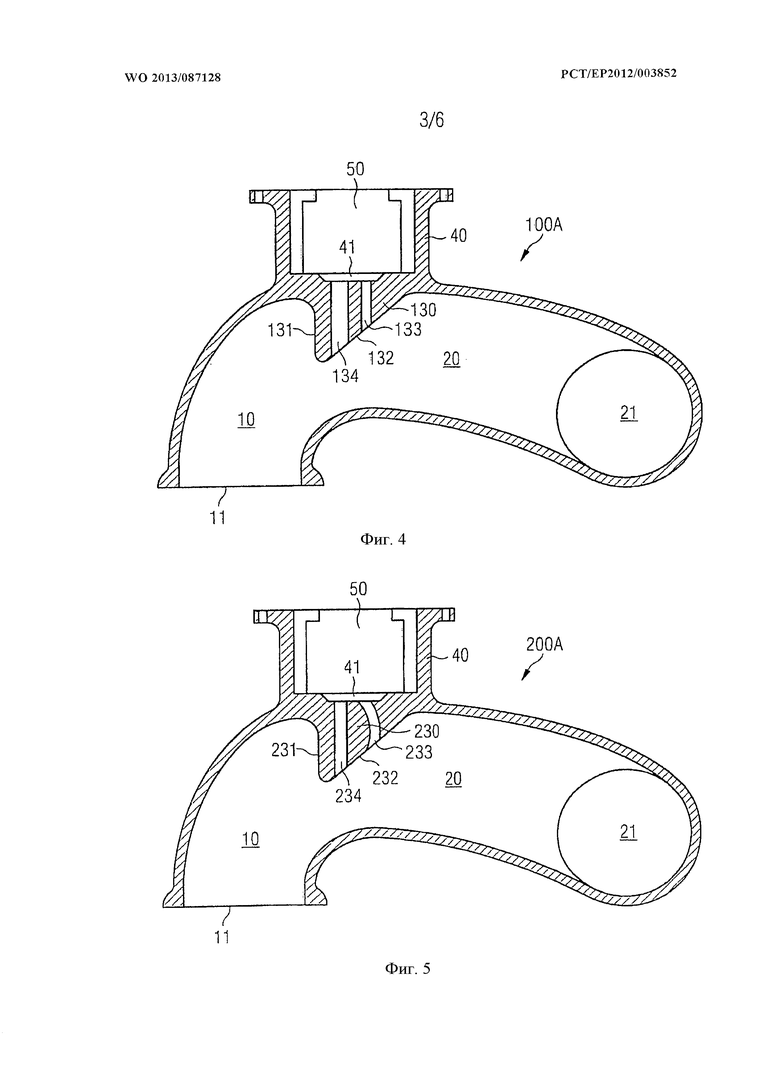

на Фиг. 4 - вид сечения направляющей топливо секции согласно второму варианту осуществления настоящего изобретения;

на Фиг. 5 - вид сечения направляющей топливо секции согласно третьему варианту осуществления настоящего изобретения;

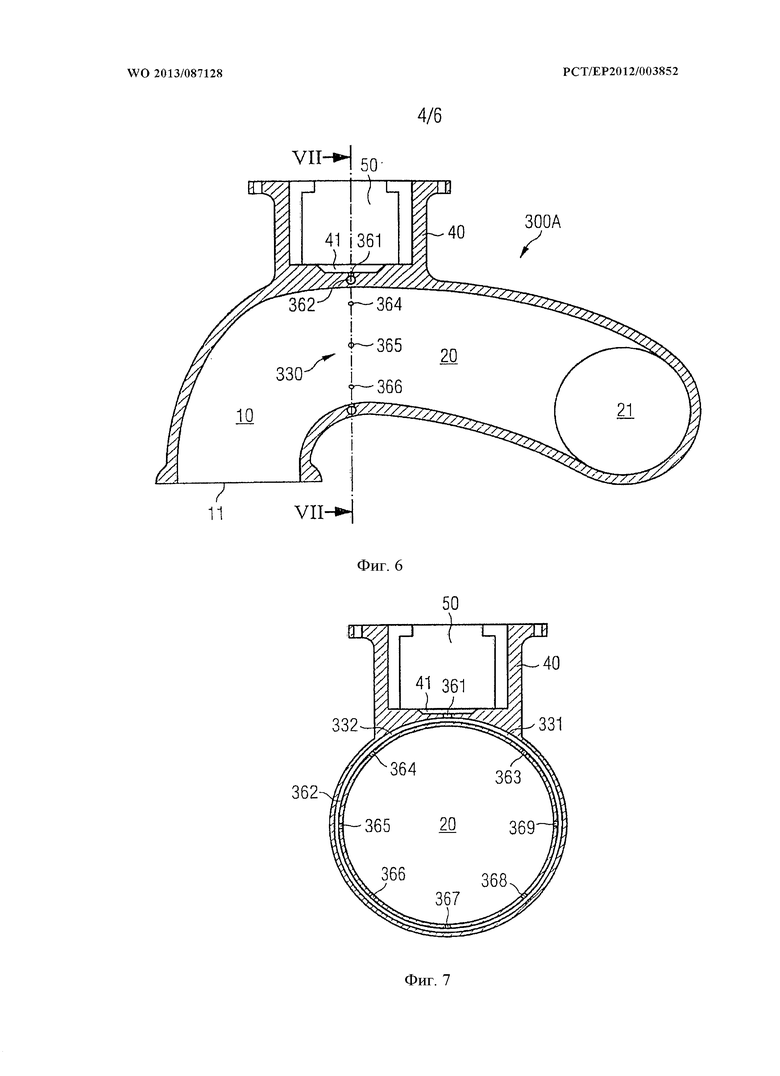

на Фиг. 6 - вид сечения направляющей топливо секции согласно четвертому варианту осуществления настоящего изобретения;

на Фиг. 7 - вид вертикального сечения по линии VII-VII показанной на Фиг. 6 направляющей топливо секции;

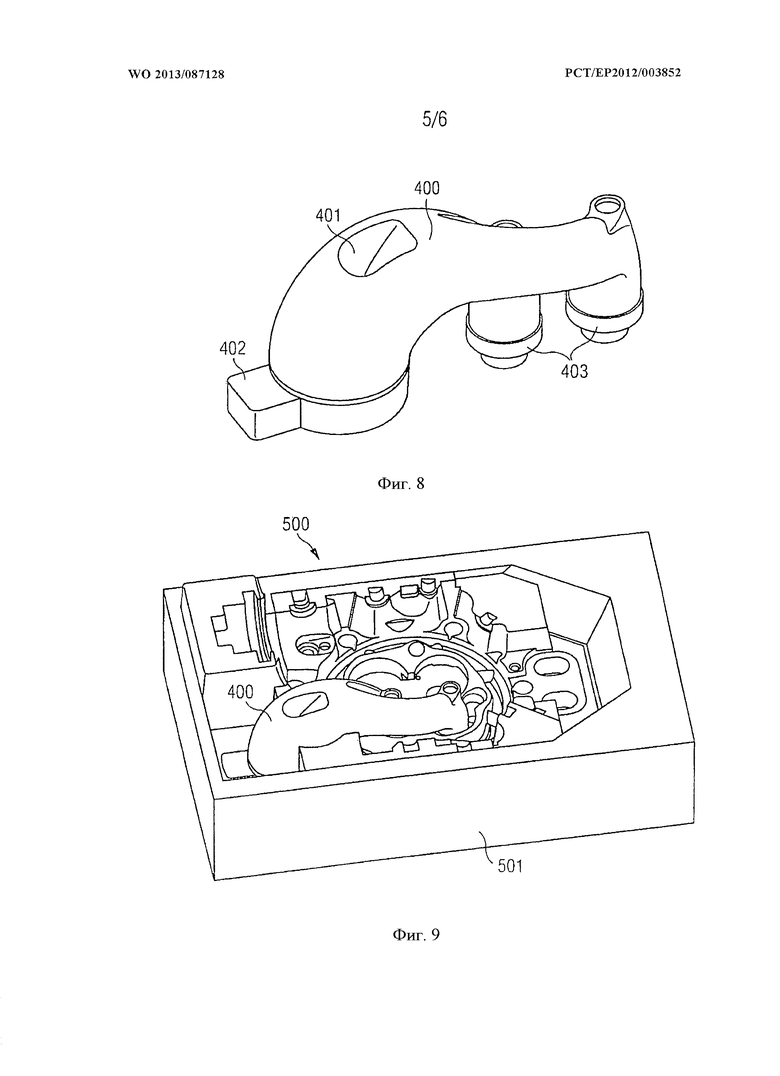

на Фиг. 8 - перспективный вид дорна для изготовления показанной на Фиг. 1 направляющей топливо секции;

на Фиг. 9 - перспективный вид показанного на Фиг. 8 дорна, установленного в литейной форме для изготовления показанной на Фиг. 1 направляющей топливо секции; и

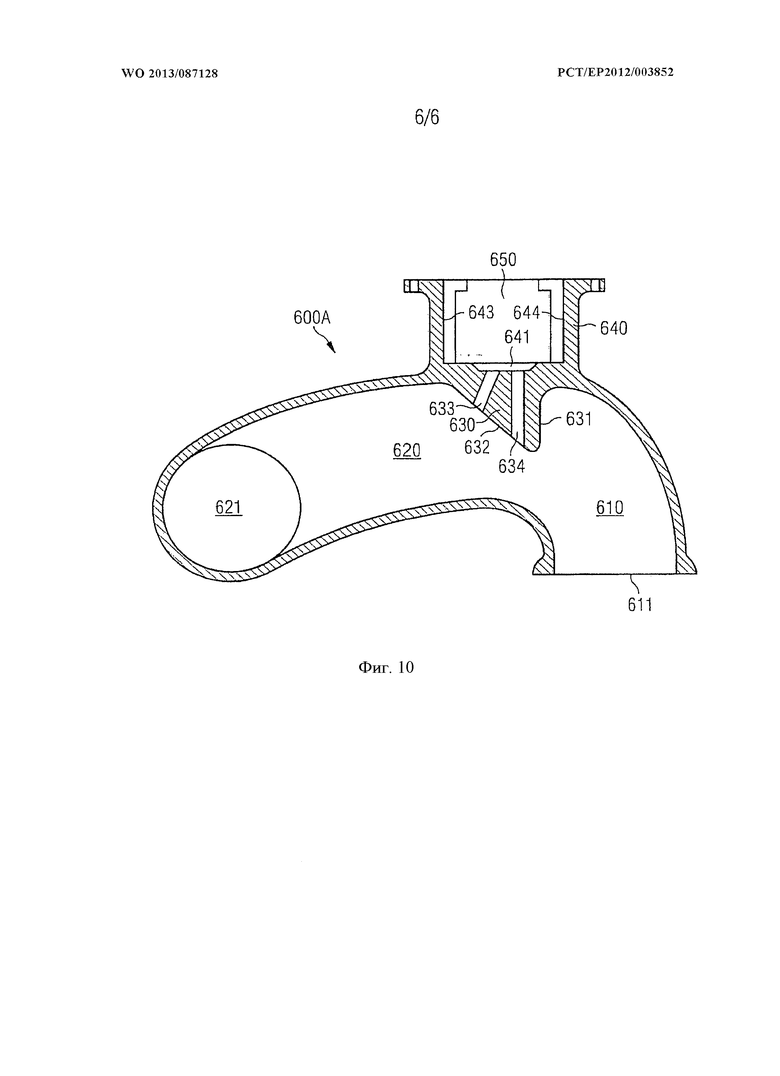

на Фиг. 10 - вид сечения направляющей отработавшие газы секции согласно типовому варианту осуществления настоящего изобретения.

Осуществление изобретения

Ниже следует подробное описание типовых вариантов осуществления настоящего изобретения. Описанные и проиллюстрированные чертежами в данном документе типовые варианты осуществления изобретения призваны пояснить принципы настоящего изобретения, дав возможность специалистам в данной области техники осуществлять и использовать настоящее изобретение во многих других условиях и во многих других применениях. Вследствие этого типовые варианты осуществления изобретения не являются и не должны рассматриваться в качестве описаний, ограничивающих объем патентной защиты изобретения. Наоборот, объем патентной защиты определяется прилагаемой формулой изобретения.

На Фиг. 1 показана головка 1 цилиндров ДВС (на чертеже не показан). Головка 1 цилиндров может содержать шесть направляющих топливо секций 1А, 1В, 1C, 1D, 1E, 1F. Альтернативно головка 1 цилиндра может содержать меньше или больше чем шесть направляющих топливо секций, например, четыре, восемь или двенадцать направляющих топливо секций. Каждая направляющая топливо секция 1А, 1В, 1C, 1D, 1E, 1F может соединяться с топливным резервуаром 2 посредством трубопровода 3 подачи топлива. Топливный резервуар 2 может быть баком или контейнером, заполненным топливом, таким как газообразное или жидкое топливо, например, дизельное топливо. Кроме того, каждая направляющая топливо секция 1А, 1В, 1C, 1D, 1E, 1F может соединяться с устройством 4 обработки отработавших газов посредством трубопровода 5 подачи отработавших газов. Устройство 4 обработки отработавших газов может представлять собой известный каталитический нейтрализатор отработавших газов, используемый для преобразования токсичных выбросов отработавших газов из ДВС в нетоксичные или менее токсичные субстанции. Каждая направляющая топливо секция 1А, 1В, 1C, 1D, 1E, 1F может быть связана с непоказанным на чертеже цилиндром ДВС.

На Фиг. 2 показан вид сечения направляющей топливо секции 1А согласно первому варианту осуществления настоящего изобретения. Направляющая топливо секция 1А может иметь воздухозаборную камеру 10, камеру 20 приготовления топливно-воздушной смеси, направляющий топливо элемент 30 и корпус 40 клапана подачи топлива.

Воздухозаборная камера 10 может иметь изогнутую/дугообразную форму. Аналогично камера 20 приготовления топливно-воздушной смеси может иметь изогнутую/дугообразную форму. Альтернативно как воздухозаборная камера 10, так и камера 20 приготовления топливно-воздушной смеси может иметь прямолинейную, либо любую иную подходящую конфигурацию. Воздухозаборная камера 10 может выполняться за одно целое с направляющей топливо секцией 1А, прежде всего с камерой 20 приготовления топливно-воздушной смеси. Камера 20 приготовления топливно-воздушной смеси может иметь отверстие 21 для топливно-воздушной смеси, расположенное на ее конце, противоположном концу, где находится воздухозаборная камера 10. Отверстие 21 для топливно-воздушной смеси может гидравлически соединять камеру 20 приготовления топливно-воздушной смеси с одним из цилиндров ДВС. Отверстие 21 для топливно-воздушной смеси может иметь форму круга. Альтернативно отверстие 21 для топливно-воздушной смеси может иметь форму эллипса или любую иную подходящую форму. Воздухозаборная камера 10 может иметь отверстие 11 для впуска воздуха, расположенное в конце воздухозаборной камеры 10, противоположном ее концу, где находится камера 20 приготовления топливно-воздушной смеси. Отверстие 11 для впуска воздуха может гидравлически соединять воздухозаборную камеру 10 с непоказанной на чертеже системой забора воздуха. Отверстие 11 для впуска воздуха может иметь форму круга. Альтернативно отверстие 11 для впуска воздуха может иметь форму эллипса или любую иную подходящую форму. Следует заметить, что направляющая топливо секция 1А может не иметь воздухозаборной камеры 10 и соединяться непосредственно с системой забора воздуха.

Направляющий топливо элемент 30 может выполняться за одно целое с направляющей топливо секцией 1А, прежде всего с воздухозаборной камерой 10 и камерой 20 приготовления топливно-воздушной смеси. Например, направляющий топливо элемент 30 может выполняться за одно целое с направляющей топливо секцией 1А в месте сопряжения воздухозаборной камеры 10 с камерой 20 приготовления топливно-воздушной смеси. Направляющий топливо элемент 30 может иметь форму носа или гребня. Например, направляющий топливо элемент 30 может иметь фактически форму треугольника, как это показано на виде в разрезе на Фиг. 2. Направляющий топливо элемент 30 может продолжаться внутрь воздухозаборной камеры 10 и/или камеры 20 приготовления топливно-воздушной смеси, так что первый участок 31 поверхности направляющего топливо элемента 30, обращенный к воздухозаборной камере 10, может проходить в направлении сверху вниз, как это показано на Фиг. 2, а второй участок 32 поверхности направляющего топливо элемента 30, обращенный к камере 20 приготовления топливно-воздушной смеси, может продолжаться наклонно относительно направления сверху вниз, как это показано на Фиг. 2. Благодаря наклонному продолжению второго участка 32 поверхности второй участок 32 поверхности направляющего топливо элемента 30 может формировать заданный наклонный край. Кроме того, направляющий топливо элемент 30 может иметь первый канал 33 подачи топлива и второй канал 34 подачи топлива. Альтернативно направляющий топливо элемент 30 может иметь более двух каналов 33, 34 подачи топлива. Первый канал 33 подачи топлива может продолжаться наклонно через направляющий топливо элемент 30, т.е. первый канал 33 подачи топлива может проходить наискосок через направляющий топливо элемент 30. Второй канал 34 подачи топлива может продолжаться через направляющий топливо элемент 30 в направлении сверху вниз, как это видно из Фиг. 2, так что первый канал 33 подачи топлива располагается под углом ко второму каналу 33 подачи топлива. Первый и второй каналы 33, 34 подачи топлива могут иметь сечение в форме круга. В таком случае первый и второй каналы 33, 34 подачи топлива могут иметь одинаковый диаметр, например, 32 мм. Альтернативно первый и второй каналы 33, 34 подачи топлива могут иметь разные диаметры. Например, первый канал 33 подачи топлива может иметь диаметр 32 мм. в частности, 32,4 мм, а второй канал 34 подачи топлива может иметь диаметр 37 мм, в частности, 37,2 мм. Альтернативно как оба, так и по меньшей мере один из обоих каналов могут иметь некруглое сечение, такое как квадратное или многоугольное сечение. В таком случае первый и второй каналы 33, 34 подачи топлива могут иметь одинаковое или отличающееся сечение. Угол между первым и вторым каналами 33, 34 подачи топлива может составлять от 15° до 17°, предпочтительно 16°. Альтернативно угол между первым и вторым каналами 33, 34 подачи топлива может составлять от 10° до 15° или от 17° до 25°.

Корпус 40 клапана подачи топлива может выполняться за одно целое с направляющей топливо секцией 1А. В частности, корпус 40 клапана подачи топлива может отливаться в районе сопряжения воздухозаборной камеры 10 и камеры 20 приготовления топливно-воздушной смеси, т.е. в месте, где находится направляющий топливо элемент 30. Альтернативно корпус 40 клапана подачи топлива может выполняться в виде отдельного компонента, механически связанного с камерой 20 приготовления топливно-воздушной смеси. Например, корпус 40 клапана подачи топлива может быть привинчен или прикреплен болтами к камере 20 приготовления топливно-воздушной смеси. Корпус 40 клапана подачи топлива может иметь фактически прямоугольное сечение, как это видно из Фиг. 2, и может иметь форму чашки. В нижней части корпуса 40 клапана подачи топлива может быть выполнена выемка 41. Выемка 41 может иметь практически трапецеидальное сечение с острыми краями, как это показано на Фиг. 2. Альтернативно выемка 41 может иметь фактически прямоугольную форму, например, с острыми краями или закругленными углами или любую иную подходящую форму. Выемка 41 может иметь окружной край 42, расположенный на определенном расстоянии от левой стенки 43 корпуса и правой стенки 44 корпуса, как это показано на Фиг. 2. Выемка 41 может гидравлически соединяться как с первым каналом 33 подачи топлива, так и со вторым каналом 34 подачи топлива. Т.е. оба канала 33, 34 подачи топлива могут продолжаться от выемки 41 к камере 20 приготовления топливно-воздушной смеси, так что клапан 50 подачи топлива гидравлически соединяется с выемкой 41. Альтернативно, если выемка 41 отсутствует, первый и второй каналы 33, 34 подачи топлива могут так же гидравлически соединяться с корпусом 40 клапана подачи топлива, прежде всего с его нижней частью. Кроме того, корпус 40 клапана подачи топлива может содержать клапан 50 подачи топлива. Клапан 50 подачи топлива может располагаться в корпусе 40 клапана подачи топлива с заданным удалением от стенок 43, 44 корпуса. Альтернативно клапан 50 подачи топлива может вставляться в корпус 40 клапана подачи топлива таким образом, что он упирается в стенки 43, 44 корпуса.

На Фиг. 3 показано сечение направляющей топливо секции 1А по обозначенной на Фиг. 2 линии Ш-Ш. В частности, на Фиг. 3 показано, что камера 20 приготовления топливно-воздушной смеси может иметь круглое сечение. Альтернативно камера 20 приготовления топливно-воздушной смеси может иметь эллиптическое сечение или сечение любой иной походящей формы. Кроме того, направляющий топливо элемент 30 может продолжаться в камеру 20 приготовления топливно-воздушной смеси и воздухозаборную камеру 10 в районе их сопряжения, возможно по центру, с их верхней части. Другими словами, направляющий топливо элемент 30 может быть равноудален от внутренней стенки камеры 20 приготовления топливно-воздушной смеси в направлении слева направо в плоскости Фиг. 3 и может продолжаться к центру круглого сечения камеры 20 приготовления топливно-воздушной смеси в районе сопряжения. Т.е. самая нижняя точка направляющего топливо элемента 30 может находиться в центре сечения камеры 20 приготовления топливно-воздушной смеси и воздухозаборной камеры 10 в районе их сопряжения. Альтернативно самая нижняя точка направляющего топливо элемента 30 может находиться выше или ниже центра сечения камеры 20 приготовления топливно-воздушной смеси и воздухозаборной камеры 10. Т.е. направляющий топливо элемент может быть короче или длиннее в направлении сверху вниз в плоскости Фиг. 3. Альтернативно или дополнительно направляющий топливо элемент может располагаться ближе к левому или правому участку внутренней стенки 22 камеры 20 приготовления топливно-воздушной смеси в направлении слева направо.

На Фиг. 4 показана направляющая топливо секция 100А согласно второму варианту осуществления изобретения. Направляющая топливо секция 100А отличается от направляющей топливо секции 1А первого варианта осуществления изобретения конструкцией направляющего топливо элемента. Соответственно элементы направляющей топливо секции 100А, которые остались неизменными по сравнению с направляющей топливо секцией 1А, обозначены теми же ссылочными позициями, и их описание далее опущено.

Во втором варианте осуществления изобретения направляющая топливо секция 100А имеет направляющий топливо элемент 130. Направляющий топливо элемент 130 имеет ту же форму носа или гребня, что и направляющий топливо элемент 30, с первым участком 131 поверхности и вторым участком 132 поверхности, что и в первом варианте осуществления изобретения. Направляющий топливо элемент 130 может иметь первый канал 133 подачи топлива и второй канал 134 подачи топлива. Альтернативно направляющий топливо элемент 130 может иметь более двух каналов 133. 134 подачи топлива. Первый канал 133 подачи топлива может продолжаться параллельно второму каналу 134 подачи топлива. Кроме того, первый канал 133 подачи топлива может иметь меньшее сечение, чем второй канал 134 подачи топлива. В случае сечения круглой формы первый канал 133 подачи топлива может иметь меньший диаметр, например, 32 мм, в частности, 32,4 мм, чем второй канал 34 подачи топлива, имеющий диаметр 37 мм, в частности, 37, 2 мм. Альтернативно первый и второй каналы 133, 134 подачи топлива могут иметь одинаковое сечение и одинаковый диаметр между 30 мм и 40 мм, например, 34 мм, 36 мм, 38 мм.

На Фиг. 5 показана направляющая топливо секция 200А третьего варианта осуществления настоящего изобретения. Направляющая топливо секция 200А отличается от направляющей топливо секции 1А конструкцией направляющего топливо элемента. Соответственно, элементы направляющей топливо секции 200А, оставшиеся неизменными по сравнению с направляющей топливо секцией 1А, обозначены теми же ссылочными позициями, и их описание далее опущено.

Направляющая топливо секция 200А может иметь направляющий топливо элемент 230. Направляющий топливо элемент 230 может иметь ту же форму носа или гребня, что и направляющий топливо элемент 30, с первым участком 231 поверхности и вторым участком 232 поверхности, что и в первом варианте осуществления изобретения. Направляющая топливо секция 200А может иметь первый канал 233 подачи топлива и второй канал 234 подачи топлива. Альтернативно направляющий топливо элемент 230 может иметь более двух каналов подачи топлива. Первый канал 233 подачи топлива может продолжаться криволинейно от выемки 41 к камере 20 подготовки топливно-воздушной смеси. Другими словами, первый канал 233 подачи топлива может представлять собой канал, имеющий некоторый радиус, и вследствие этого являться не прямолинейным. Второй канал 234 подачи топлива может продолжаться прямолинейно от выемки 41 к камере 20 подготовки топливно-воздушной смеси. Альтернативно второй канал 234 подачи топлива или оба канала 233, 234 подачи топлива могут быть криволинейными. Первый канал 233 подачи топлива может иметь большее сечение, чем второй канал 234 подачи топлива. Например, в случае сечения первого и второго каналов 233, 234 подачи топлива круглой формы, первый канал 233 подачи топлива может иметь больший диаметр, например, 37 мм, в частности, 37,2 мм, чем второй канал 234 подачи топлива, имеющий диаметр 32 мм, в частности, 32, 4 мм. Альтернативно первый и второй каналы 233, 234 подачи топлива могут иметь одинаковое сечение, например, одинаковый диаметр от 30 до 40 мм, например, 34 мм, 36 мм, 38 мм.

На Фиг. 6 показана направляющая топливо секция 300А четвертого варианта осуществления настоящего изобретения. Направляющая топливо секция 300А отличается от направляющей топливо секции 1А первого варианта осуществления изобретения конструкцией направляющего топливо элемента. Соответственно, элементы направляющей топливо секции 300А, оставшиеся неизменными по сравнению с направляющей топливо секцией 1А, обозначены теми же ссылочными позициями, и их описание далее опущено.

Направляющая топливо секция 300А может содержать направляющий топливо элемент 330, имеющий внешний соединительный канальный элемент 361, кольцевой канал 362, первый внутренний соединительный канальный элемент 363, второй внутренний соединительный канальный элемент 364, третий внутренний соединительный канальный элемент 365, четвертый внутренний соединительный канальный элемент 366, пятый внутренний соединительный канальный элемент 367, шестой внутренний соединительный канальный элемент 368 и седьмой внутренний соединительный канальный элемент 369. Альтернативно направляющий топливо элемент 330 может иметь менее семи внутренних соединительных канальных элементов, например, два, три, четыре, пять, шесть, или более семи внутренних соединительных канальных элементов. В случае двух внутренних соединительных канальных элементов один из двух внутренних соединительных канальных элементов, кольцевой канал 362 и внешний соединительный канальный элемент 361 образуют первый канал 331 подачи топлива, а второй из двух внутренних соединительных канальных элементов, кольцевой канал 362 и внешний соединительный канальный элемент 361 образуют второй канал 332 подачи топлива. Кольцевой канал 362 может располагаться в пределах внешней части стенки направляющей топливо секции 300А в месте сопряжения воздухозаборной камеры 10 с камерой 20 приготовления топливно-воздушной смеси. Внешний соединительный канальный элемент 361 может гидравлически соединять кольцевой канал 362 с выемкой 41 или, если выемка 41 отсутствует, то с донной частью корпуса 40 клапана подачи топлива. Кроме того, семь внутренних соединительных канальных элементов 363, 364, 365, 366, 367, 368, 369 могут гидравлически соединять кольцевой канал 362 с камерой 20 приготовления топливно-воздушной смеси и воздухозаборной камерой 10. Внутренние соединительные канальные элементы 363, 364, 365, 366, 367, 368, 369 могут продолжаться радиально во внутренней части стенки направляющей топливо секции 300А в месте сопряжения воздухозаборной камеры 10 с камерой 20 приготовления топливно-воздушной смеси. Кроме того. каждый внутренний соединительный канальный элемент 363. 364. 365, 366, 367, 368, 369 может иметь меньшее сечение, чем внешний соединительный канальный элемент 361 и кольцевой канал 362, которые могут иметь одинаковые или отличающиеся сечения. Предпочтительно сечение кольцевого канала 362 может соответствовать суммарному сечению всех внутренних соединительных канальных элементов 363, 364, 365, 366, 367, 368, 369.

На Фиг. 8 показан дорн 400 для изготовления направляющей топливо секции 1А. Дорн 400 может иметь изогнутую/криволинейную форму с полостью 401, расположенной в месте наименьшего радиуса, т.е. наименьшей кривизны дорна 400. Полость 401 соответствует участку дорна 400, предназначенному для изготовления направляющего топливо элемента 30. Кроме того, дорн 400 может иметь выступ 402 внизу с левой стороны дорна, как это видно из Фиг. 8. Выступ 402 может служить в качестве капители для поддержки дорна 400 при его установке в литейную форму 500. Дорн 400 может быть выполнен из природного песка с высоким содержанием железистых материалов. Альтернативно дорн 400 может быть выполнен из природного песка с высоким содержанием железистых материалов, смешанного с синтетической смолой, воском или фурановой смолой.

На Фиг. 9 показана нижняя часть 501 литейной формы 500. Нижняя часть 501 может выполняться из любого известного формовочного материала, такого как чугун или сталь. В нижней части 501 литейной формы 500 может устанавливаться дорн 400. Выступ 402 может служить в качестве капители для поддержки дорна 400, когда он установлен в литейной форме 500. Нижняя часть 501 может иметь фактически прямоугольную внешнюю форму и может дополнительно к контуру направляющей топливо секции 1А, определяемому дорном 400, определять прочие компоненты ДВС, которые не рассматриваются в данном описании. Верхняя часть литейной формы 500 на чертеже не показана.

На Фиг. 10 показана направляющая отработавшие газы секция 600А. Направляющая отработавшие газы секция 600А имеет такую же конструкцию, что и направляющая топливо секция 1А. Альтернативно направляющая отработавшие газы секция 600А может иметь конструкцию, аналогичную конструкции направляющих топливо секций 100А, 200А или 300А.

Направляющая отработавшие газы секция 600А может иметь отводную камеру 610 для выхлопных газов и камеру 620 приготовления смеси отработавших газов с газом. Отводная камера 610 для выхлопных газов может выполняться за одно целое с камерой 620 приготовления смеси отработавших газов с газом. Например, отводная камера 610 для отработавших газов может отливаться на камере 620 приготовления смеси отработавших газов с газом. Отводная камера 610 для отработавших газов может иметь отверстие 611 для отработавших газов на своем конце, противоположном концу, где находится место сопряжения с камерой 620 приготовления смеси отработавших газов с газом. Аналогично камера 620 приготовления смеси отработавших газов с газом может иметь отверстие 621 для смеси отработавших газов с газом на своем конце, противоположном концу, где находится место сопряжения с отводной камерой 610 для выхлопных газов. Отверстие 611 для отработавших газов может располагаться перпендикулярно отверстию 621 для смеси отработавших газов с газом.

Направляющая отработавшие газы секция 600А может, кроме того, иметь направляющий отработавшие газы элемент 630. Направляющий отработавшие газы элемент 630 может иметь форму носа или гребня. Направляющий отработавшие газы элемент 630 может продолжаться внутрь отводной камерой 610 для отработавших газов и камеры 620 приготовления смеси отработавших газов с газом в месте сопряжения отводной камерой 610 для отработавших газов с камерой 620 приготовления смеси отработавших газов с газом. В частности, направляющий отработавшие газы элемент 630 может иметь первый участок 631 поверхности, продолжающийся в направлении сверху вниз в отводной камере 610 для отработавших газов, как это видно из Фиг. 10, и второй участок 632 поверхности, продолжающийся наклонно в камеру 620 приготовления смеси отработавших газов с газом. Другими словами, направляющий отработавшие газы элемент 630 может иметь по существу форму треугольника, как это видно из Фиг. 10. Альтернативно направляющий отработавшие газы элемент 630 может располагаться таким образом, что его первая поверхность, которая продолжается в направлении сверху вниз, может быть обращена к камере 620 приготовления смеси отработавших газов с газом, и таким образом, что его вторая поверхность, продолжающаяся наклонно, может быть обращена к отводной камере 610 для отработавших газов. В таком случае каналы 633, 634 подачи газа могут быть направлены к отверстию 611 для отработавших газов и могут направлять газ в отводную камеру 610 для отработавших газов.

Направляющий отработавшие газы элемент 630 может иметь первый канал 633 подачи отработавших газов и второй канал 634 подачи отработавших газов. Первый канал 633 подачи отработавших газов может располагаться под углом ко второму каналу 634 подачи отработавших газов. Кроме того, первый канал 633 подачи отработавших газов может быть короче второго канала 634 подачи отработавших газов. Первый и второй каналы 633, 634 подачи отработавших газов могут одинаковый диаметр. Альтернативно первый и второй каналы 633, 634 подачи отработавших газов могут иметь разные диаметры. Кроме того, направляющий отработавшие газы элемент 630 может иметь более двух каналов подачи отработавших газов. Более того, каналы 633, 634 подачи отработавших газов могут располагаться параллельно друг другу или по меньшей мере один из каналов 633, 634 подачи отработавших газов может быть изогнутым.

Дополнительно направляющая отработавшие газы секция 600А может иметь корпус 640 клапана подачи газа. Корпус 640 клапана подачи газа может устанавливаться в сверху направляющего отработавшие газы элемента 630. Корпус 640 клапана подачи газа может выемку 641. Выемка 641 может гидравлически соединяться с первым и вторым каналами 633, 634 подачи газа. Выемка 641 может иметь фактически трапецеидальное сечение, как это видно из Фиг. 2. Альтернативно выемка 641 может иметь фактически прямоугольную форму. Корпус 640 клапана подачи газа может содержать клапан 650 подачи газа. Клапан 650 подачи газа может располагаться в корпусе 40 клапана подачи газа таким образом, что между внешней поверхностью клапана 650 подачи газа и стенками 643, 644 корпуса не остается свободного пространства.

Альтернативно, как упомянуто выше, направляющая отработавшие газы секция 600А может иметь конструкцию, аналогичную направляющим топливо секциям 100А, 200А, 300А. В частности, направляющая отработавшие газы секция 600А может так же иметь направляющий отработавшие газы элемент, имеющий кольцевой канал, внешний соединительный канальный элемент и несколько внутренних соединительных канальных элементов, как и направляющая топливо секция 300А.

Промышленная применимость

Во время работы ДВС топливо, такое как газообразное топливо или жидкое топливо, например, дизельное топливо, может поступать из топливного резервуара 2, такого как бак через топливопровод 3 к головке цилиндра 1, в частности, к каждой направляющей топливо секции 1А, 1В, 1C, 1D, 1E, 1F для подачи в цилиндры ДВС.

Касательно направляющей топливо секции 1А, далее топливо может подаваться через клапан 50 подачи топлива, предназначенный для управления расходом топлива, например, для пропускания или ограничения подачи топлива в цилиндр ДВС, и от клапана 50 подачи топлива в выемку 41.

Из выемки 41 топливо может проходить через первый канал 33 подачи топлива и второй канал 34 подачи топлива. После прохождения клапана 50 подачи топлива оно может поступать и может собираться в выемке 41. которая предназначена для сбора заданного количества топлива, чтобы всегда обеспечивать постоянную подачу топлива как через первый, так и через второй каналы 33, 34 подачи топлива. Другими словами выемка 41 служит резервуаром для хранения топлива, чтобы обеспечивать равномерную подачу топлива к обоим каналам 33, 34 подачи топлива. Из первого и второго каналов 33, 34 подачи топлива оно может попадать в камеру 20 приготовления топливно-воздушной смеси. В камере 20 приготовления топливно-воздушной смеси топливо может смешиваться с воздухом, в частности, сжатым воздухом, всасываемым снаружи через воздухозаборную камеру 10. В частности, участок 32 поверхности направляющего топливо элемента 30 продолжается наклонно в камеру 20 приготовления топливно-воздушной смеси и таким образом определяет заданный наклоненный край между первым каналом 33 подачи топлива и вторым каналом 34 подачи топлива, причем топливо может завихряться таким образом, что образуется оптимальная, т.е. однородная смесь топлива и воздуха. Такая оптимальная смесь может быть еще больше улучшена благодаря тому, что направляющий топливо элемент 30 продолжается в камеру 20 приготовления топливно-воздушной смеси вдоль вертикальной осевой линии в направлении сверху вниз, как это показано на Фиг. 3.

Из камеры 20 приготовления топливно-воздушной смеси топливно-воздушная смесь поступает в цилиндр ДВС, где она может воспламеняться и сгорать.

Аналогичный режим работы и эффект могут быть достигнуты с направляющими топливо секциями 100А, 200А, 300А.

В частности, касаясь направляющей топливо секции 300А, оптимальная и, следовательно, однородная смесь топлива и воздуха может быть получена при подаче топлива из клапана 50 подачи топлива в камеру 20 приготовления топливно-воздушной смеси через множество заданных мест вдоль окружности внутренней стенки камеры 20 приготовления топливно-воздушной смеси в месте ее сопряжения с воздухозаборной камерой 10.

Типовой способ изготовления направляющей топливо секции 1А описывается со ссылкой на Фиг. 8 и 9.

Дорн 400 может быть установлен в нижней части 501 литейной формы 500.

Затем литейная форма 500 может быть заполнена литьевым материалом, например, железом.

После этого на нижнюю часть 501 литейной формы 500 устанавливается верхняя часть, и литьевой материал охлаждается.

Затем литейная форма 500 и дорн 400 могут быть удалены. В частности, нижняя часть 501 литейной формы 500 может быть снята с направляющей топливо секции 1А. Дорн 400 может быть разрушен, чтобы его части могли быть извлечены из направляющей топливо секции 1А. Разрушение дорна 400 может осуществляться сжатым воздухом, дробеструйной обработкой, вибрацией, выбиванием и т.д.

В заключение с верхней поверхности направляющей топливо секции 1А в районе сопряжения через направляющий топливо элемент 30 могут быть просверлены два отверстия, определяющих первый и второй каналы 33, 34 подачи топлива.

В случае выполнения корпуса 40 клапана подачи топлива за одно целое с воздухозаборной камерой 10, камерой 20 приготовления топливно-воздушной смеси и направляющим топливо элементом 30, вышеописанный способ изготовления направляющей топливо секции 1А включает в себя дополнительный этап установки над дорном 400 непоказанного на чертеже дополнительного дорна, имеющего цилиндрическую форму.

Способ изготовления направляющих топливо секций 100А, 200А может быть по существу таким же, что и способ изготовления направляющей топливо секции 1А. Однако способ изготовления направляющей топливо секции 200А может дополнительно содержать этап установки еще одного дорна, имеющего удлиненную изогнутую форму, для задания первого изогнутого канала 233 подачи топлива. Дополнительный дорн может быть выполнен, так же как и дорн 400, из песка.

Способ изготовления направляющей топливо секции 300А может содержать этап установки кольцевого канала 362 вокруг дорна 400. Кольцевой канал 362 может иметь внутренний диаметр, больший, чем внешний диаметр дорна 400 в месте сопряжения. Перед установкой дорна 400 в нижнюю часть 501 литейной формы 500 вокруг дорна 400 может быть установлен кольцевой канал 362, а после удаления дорна 400 и нижней части 501 литейной формы 500, могут быть просверлены снаружи внешний соединительный канальный элемент 361 и по меньшей мере два внутренних соединительных канала направляющей топливо секции 300А, в частности, из выемки 41 и изнутри в направляющий топливо элемент 330, чтобы гидравлически соединить снаружи и изнутри направляющую топливо секцию 300А с кольцевым каналом 362.

Согласно Фиг. 10, направляющая отработавшие газы секция 600А может функционировать фактически таким же образом, за исключением того, что она подает газ, а не топливо, и может изготавливаться так же, как и направляющая топливо секция 1А. В частности, отработавшие газы, проходящие через отводную камеру 610 для выхлопных газов и камеру 620 приготовления смеси отработавших газов с газом, могут смешиваться с газом, таким как аммиак, прежде чем отработавшие газы попадут в устройство 4 обработки отработавших газов через трубопровод 5 подачи отработавших газов. Альтернативно текучие среды могут направляться в отработавшие газы, проходящие через отводную камеру 610 для выхлопных газов и камеру 620 приготовления смеси отработавших газов с газом с помощью клапана подачи текучей среды вместо клапана 650 подачи газа,

С использованием вышеописанных конструкций головок цилиндров может быть получена оптимальная смесь топлива и воздуха и отработавших газов и газа соответственно. В частности, используя вышеописанные конструкции головки цилиндра, может быть улучшена равномерность распределения топлива в воздухе и газа в отработавших газах соответственно и, следовательно, могут быть обеспечены более полное сгорание топливно-воздушной смеси и более эффективная обработка отработавших газов благодаря заданному наклону края направляющего топливо элемента или края, продолжающегося вокруг внутренней окружности, обеспечивающего соответственно заданное завихрение и заданную турбулентность топлива, подлежащего смешиванию с воздухом, в частности, со сжатым воздухом, или отработавших газов, подлежащих смешиванию с газом.

В одном из вариантов осуществления изобретения корпус клапана подачи топлива может быть выполнен за одно целое с головкой цилиндра, например, отлит на головке цилиндра.

В одном из вариантов осуществления изобретения один из каналов подачи топлива (первый или второй) может быть короче другого.

В одном из вариантов осуществления изобретения первый канал подачи топлива и второй канал подачи топлива могут продолжаться под углом друг к другу, например, под углом от 15° до 17°, от корпуса клапана подачи топлива к камере приготовления топливно-воздушной смеси.

В одном из вариантов осуществления изобретения первый канал подачи топлива и второй канал подачи топлива могут продолжаться параллельно друг другу.

В одном из вариантов осуществления изобретения один из каналов подачи топлива (первый или второй) может иметь большее сечение, чем другой канал.

В одном из вариантов осуществления изобретения по меньшей мере один из каналов подачи топлива (первый или второй) может продолжаться криволинейно от корпуса клапана подачи топлива к камере приготовления топливно-воздушной смеси.

В одном из вариантов осуществления изобретения первый канал подачи топлива и второй канал подачи топлива могут иметь внешний соединительный канальный элемент, кольцевой канал и первый внутренний соединительный канальный элемент и второй внутренний соединительный канальный элемент, причем внешний соединительный канальный элемент гидравлически соединяет корпус клапана подачи топлива с кольцевым каналом, а первый и второй внутренние соединительные канальные элементы соединяют кольцевой канал с камерой приготовления топливно-воздушной смеси.

В одном из вариантов осуществления изобретения внешний соединительный канальный элемент и кольцевой канал могут иметь одинаковое сечение, которое больше, чем сечение первого и второго внутренних соединительных канальных элементов.

В одном из вариантов осуществления изобретения первый канал подачи топлива и второй канал подачи топлива могут продолжаться прямолинейно от корпуса клапана подачи топлива к камере приготовления топливно-воздушной смеси.

В одном из вариантов осуществления изобретения головка цилиндра может дополнительно иметь по меньшей мере одну воздухозаборную камеру для всасывания воздуха, причем воздухозаборная камера выполнена за одно целое с камерой приготовления топливно-воздушной смеси.

В одном из вариантов осуществления изобретения выемка может быть выполнена в донной части корпуса клапана подачи топлива, причем выемка определяет резервуар для топлива и гидравлически соединена с первым каналом подачи топлива и вторым каналом подачи топлива.

В одном из вариантов осуществления изобретения ДВС, работающий на топливе, таком как газообразное или жидкое топливо, может иметь головку цилиндра описанного выше типа.

В одном из вариантов осуществления изобретения этап создания дорна для способа изготовления головки цилиндров может включать в себя этап создания кольцевого канала, имеющего диаметр, больший, чем внешний диаметр дорна в заданном месте установки направляющего топливо элемента, а этап установки дорна в литейную форму может включать в себя этап установки кольцевого канала в литейной форме таким образом, чтобы кольцевой канал располагался вокруг дорна на заданном удалении от заданного места установки направляющего топливо элемента.

Несмотря на то что в данном документе описаны предпочтительные варианты осуществления изобретения, могут быть осуществлены различные улучшения и модификации, не выходя за рамки объема нижеследующей формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2087731C1 |

| СПОСОБ И СИСТЕМА ДЛЯ РЕЦИРКУЛЯЦИИ ОТРАБОТАВШИХ ГАЗОВ И РЕКУПЕРАЦИИ ИХ ТЕПЛА | 2017 |

|

RU2689277C2 |

| СПОСОБ (ВАРИАНТЫ) И СИСТЕМА ДЛЯ РЕКУПЕРАЦИИ ТЕПЛА ОТРАБОТАВШИХ ГАЗОВ | 2017 |

|

RU2684851C2 |

| СПОСОБ И УСТРОЙСТВО ПОДГОТОВКИ ТОПЛИВОВОЗДУШНОЙ СМЕСИ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ ЭКОЛОГИЧЕСКИ ЧИСТЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 1999 |

|

RU2163687C2 |

| Способ обеспечения измерения влажности | 2016 |

|

RU2689227C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ТОПЛИВНОЙ ФОРСУНКИ | 2018 |

|

RU2700813C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ДВИГАТЕЛЯ С РАЗВЕТВЛЕННОЙ ВЫПУСКНОЙ СИСТЕМОЙ (ВАРИАНТЫ) | 2017 |

|

RU2703151C2 |

| Двигатель с рециркуляцией отработавших газов | 2016 |

|

RU2704525C2 |

| СПОСОБ (ВАРИАНТЫ) И СИСТЕМА ДЛЯ ДВИГАТЕЛЯ С РАЗВЕТВЛЕННОЙ ВЫПУСКНОЙ СИСТЕМОЙ | 2017 |

|

RU2716963C2 |

| СПОСОБ ДЛЯ СИСТЕМЫ ДВИГАТЕЛЯ С РАЗВЕТВЛЕННОЙ ВЫПУСКНОЙ СИСТЕМОЙ (ВАРИАНТЫ) | 2017 |

|

RU2702956C2 |

Изобретение может быть использовано в двигателях внутреннего сгорания. Головка цилиндра для двигателя внутреннего сгорания (ДВС), работающего на газообразном или жидком топливе, имеет по меньшей мере одну направляющую топливо секцию (1А). Направляющая топливо секция (1А) содержит корпус (40) клапана подачи топлива для установки клапана (50) подачи топлива, управляющего расходом топлива, камеру (20) приготовления топливно-воздушной смеси и направляющий топливо элемент (30), соединяющий корпус (40) клапана подачи топлива с камерой (20) приготовления топливно-воздушной смеси. В камере (20) приготовления топливно-воздушной смеси направляющий топливо элемент (30) выполнен за одно целое с головкой цилиндра и имеет по меньшей мере один первый канал (33) подачи топлива и по меньшей мере один второй канал (34) подачи топлива. Первый канал (33) подачи топлива и второй канал (34) подачи топлива продолжаются от корпуса (40) клапана подачи топлива до камеры (20) приготовления топливно-воздушной смеси. Раскрыты двигатель внутреннего сгорания с головкой цилиндра и способ изготовления головки цилиндра. Технический результат заключается в улучшении смешивания топлива и воздуха. 3 н. и 12 з.п. ф-лы, 10 ил.

1. Головка цилиндра (1) с по меньшей мере одной направляющей топливо секцией (1А, 100А, 200А, 300А) для двигателя внутреннего сгорания (ДВС), работающего на газообразном или жидком топливе, в которой направляющая топливо секция (1А, 100А, 200А, 300А) содержит:

корпус (40) клапана подачи топлива для установки клапана (50) подачи топлива, управляющего расходом топлива;

камеру (20) приготовления топливно-воздушной смеси; и

направляющий топливо элемент (30, 130, 230, 330), соединяющий корпус (40) клапана подачи топлива с камерой (20) приготовления топливно-воздушной смеси, в которой

направляющий топливо элемент (30, 130, 230, 330) выполнен за одно целое с головкой цилиндра (1) и имеет по меньшей мере один первый канал (33, 133, 233, 331) подачи топлива и по меньшей мере один второй канал (34, 134, 234, 332) подачи топлива, причем первый канал (33, 133, 233, 331) подачи топлива и второй канал (34, 134, 234, 332) подачи топлива продолжаются от корпуса (40) клапана подачи топлива до камеры (20) приготовления топливно-воздушной смеси.

2. Головка цилиндра (1) по п. 1, в которой корпус (40) клапана подачи топлива выполнен за одно целое с головкой цилиндра (1).

3. Головка цилиндра (1) по п. 1 или 2, в которой либо первый канал (33, 133, 233, 331) подачи топлива, либо второй канал (34, 134, 234, 332) подачи топлива короче один другого.

4. Головка цилиндра (1) по п. 1, в которой первый канал (33, 133) подачи топлива и второй канал (34, 134) подачи топлива продолжаются прямолинейно от корпуса (40) клапана подачи топлива к камере (20) приготовления топливно-воздушной смеси.

5. Головка цилиндра (1) по п. 4, в которой первый канал (33) подачи топлива и второй канал (34) подачи топлива продолжаются под углом друг к другу, например под углом от 15° до 17° от корпуса (40) клапана подачи топлива к камере (20) приготовления топливно-воздушной смеси.

6. Головка цилиндра (1) по п. 4, в которой первый канал (133) подачи топлива и второй канал (134) подачи топлива продолжаются параллельно друг другу.

7. Головка цилиндра (1) по п. 1, в которой либо первый канал (133) подачи топлива, либо второй канал (134) подачи топлива имеет большее сечение, чем другой канал.

8. Головка цилиндра (1) по п. 1, в которой либо первый канал (233) подачи топлива, либо второй канал (234) подачи топлива продолжается криволинейно от корпуса (40) клапана подачи топлива к камере (20) приготовления топливно-воздушной смеси.

9. Головка цилиндра (1) по п. 1, в которой первый канал (331) подачи топлива и второй канал (332) подачи топлива определяют внешний соединительный канальный элемент (361), кольцевой канал (362) и первый внутренний соединительный канальный элемент (363) и второй внутренний соединительный канальный элемент (364), причем внешний соединительный канальный элемент (361) гидравлически соединяет корпус (40) клапана подачи топлива с кольцевым каналом (362), а первый и второй внутренние соединительные канальные элементы (363, 364) соединяют кольцевой канал (362) с камерой (320) приготовления топливно-воздушной смеси.

10. Головка цилиндра (1) по п. 9, в которой внешний соединительный канальный элемент (361) и кольцевой канал (362) имеют одинаковое сечение, которое больше, чем сечение первого и второго внутренних соединительных канальных элементов (363, 364).

11. Головка цилиндра (1) по п. 1, в которой выемка (41) выполнена в донной части корпуса (40) клапана подачи топлива, причем выемка (41) определяет резервуар для топлива и гидравлически соединена с первым каналом (33, 133, 233, 331) подачи топлива и вторым каналом (34, 134, 234, 332) подачи топлива.

12. Головка цилиндра (1) по п. 1, дополнительно имеющая по меньшей мере одну воздухозаборную камеру (10) для всасывания воздуха, причем воздухозаборная камера (10) выполнена за одно целое с камерой (20) приготовления топливно-воздушной смеси.

13. Двигатель внутреннего сгорания, работающий на газообразном или жидком топливе, имеющий головку цилиндра (1) по любому из пп. 1-12.

14. Способ изготовления головки цилиндра (1) для ДВС, работающего на газообразном или жидком топливе, способ, включающий в себя этапы, в ходе которых:

создают дорн (400), определяющий внутреннюю стенку камеры (20) приготовления топливно-воздушной смеси и внутреннюю стенку направляющего топливо элемента (30, 130, 230, 330), причем дорн изготавливают из песка;

создают литейную форму (500), определяющую внешнюю стенку камеры (20) приготовления топливно-воздушной смеси и направляющего топливо элемента (30, 130, 230, 330), причем литейную форму (500) делят по меньшей мере на две части (501);

устанавливают дорн (400) в литейную форму (500);

заполняют литейную форму (500) литьевым материалом;

охлаждают литьевой материал;

удаляют литейную форму (500) и дорн (400); и

выполняют по меньшей мере два отверстия в направляющем топливо элементе (30, 130, 230, 330) для получения первого канала (33, 133, 233, 331) подачи топлива и второго канала (34, 134, 234, 332) подачи топлива, продолжающихся снаружи внутрь головки (1) цилиндра.

15. Способ по п. 14, при котором создание дорна включает в себя создание кольцевого канала (362), имеющего внутренний диаметр, больший, чем внешний диаметр дорна (400) в заданном месте для размещения направляющего топливо элемента (330), а размещение дорна (400) в литейной форме (500) включает в себя размещение кольцевого канала (362) в литейной форме (500) таким образом, чтобы кольцевой канал (362) располагался вокруг дорна (400) на заданном удалении от заданного места установки направляющего топливо элемента (330).

| Устройство для выгрузки навоза из хранилищ | 1978 |

|

SU715069A1 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ, ОБЛАДАЮЩАЯ ВЫСОКОЙ СТОЙКОСТЬЮ К РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 2015 |

|

RU2655381C1 |

| Активный фильтр | 1976 |

|

SU564711A1 |

| US 5829408 A, 03.11.1998 | |||

| СПОСОБ ЛИТЬЯ, В ЧАСТНОСТИ, ГОЛОВКИ БЛОКА ЦИЛИНДРОВ ДВИГАТЕЛЯ | 2002 |

|

RU2306194C2 |

Авторы

Даты

2017-05-17—Публикация

2012-09-14—Подача