Область техники

Изобретение относится к способу гидравлического разрыва подземного пласта путем ввода в пласт стабильной пены в качестве проппантной фазы, содержащей газообразную среду и сверхлегкий (СЛ) проппант, взвешенный в гелеобразной жидкости на водной основе или в жидкости на водной основе с повышенной вязкостью.

Предпосылки создания изобретения

Обычный способ повышения продуктивности нефтегазоносного пласта, вскрытого буровой скважиной, заключается в воздействии на пласт, таком как гидравлический разрыв пласта, для интенсификации притока. При гидравлическом разрыве жидкость, газ или двухфазную жидкость, обычно называемую жидкостью для гидравлического разрыва, вводят в пласт. Жидкость для гидравлического разрыва, обычно воду или жидкость на нефтяной основе, вводят в буровую скважину, вскрывающую пласт, под давлением и при скорости потока, достаточных для образования трещин в подземном пласте. Проппант вводят в трещины для удержания трещин открытыми. Расклиненные трещины создают более широкие каналы притока флюидов в скважину, по которым может протекать большее количество углеводородов, в результате чего будет возрастать производительность скважины.

В последнее время в литературе описаны сверхлегкие (СЛ) частицы, предназначенные для использования в качестве проппантов. Скорость жидкости, необходимая для поддержания переноса проппанта в трещине, уменьшается при использовании сверхлегких проппантов. В свете пониженной скорости жидкости можно расклинивать образуемые трещины в пределах большей площади. Примеры таких сверхлегких проппантов даны в публикации №2008/0087429 А1 патента США, полностью включенной в эту заявку путем ссылки.

В течение длительного времени перед гидравлическим разрывом в пласт сначала вводили инициирующую разрыв жидкость или жидкость для предварительной обработки. Инициирующие разрыв жидкости или жидкости для предварительной обработки представляют собой жидкости для гидравлического разрыва, используемые для инициирования разрывов и обычно не имеют проппанта. Обычно они имеют относительно небольшую вязкость. После инициирования разрыва в пласт вводят жидкость для гидравлического разрыва, содержащую проппант.

Жидкости для гидравлического разрыва представляют собой преимущественно жидкости, которые обычно имеют плохие свойства переноса. Высокие скорости закачивания обычно требуются для придания скорости, достаточной для размещения проппанта в трещине. При таких обработках для проппанта характерна тенденция к осаждению с образованием «наноса проппанта» по мере падения линейной скорости пульпы на расстоянии от буровой скважины. Кроме того, полагают, что этот эффект приводит к снижению эффективности интенсификации притока, когда эффективная длина расклинивания является относительно небольшой.

Поскольку жидкость для гидравлического разрыва необходимо извлекать, дальнейшие сложности возникают в результате использования жидкостей для гидравлического разрыва на водной основе. Такие жидкости для гидравлического разрыва обычно содержат компоненты, которые оказывают вредное влияние на окружающую среду и/или сказываются на добыче нефти и/или газа из коллектора. Например, растворимые в воде полимеры, такие как гуаровая смола или производная ее, часто используют в жидкостях для гидравлического разрыва для получения необходимых характеристик потока для жидкости и для взвешенных частиц проппанта. Когда давление, прикладываемое к жидкости для гидравлического разрыва, сбрасывают и трещина закрывается вокруг проппанта, вода вытесняется и растворимый в воде полимер образует фильтрационную корку. Фильтрационная корка может препятствовать движению нефти или газа. Кроме того, из жидкостей для гидравлического разрыва могут образовываться эмульсии, которые препятствуют движению добываемого газа и/или нефти.

Извлечение жидкостей для гидравлического разрыва и удаление фильтрационных корок обычно осуществляют путем снижения вязкости жидкости разделяющим длинноцепочечные молекулы веществом, так что жидкость для гидравлического разрыва естественным образом вытекает из пласта под действием гидростатического давления. Издавна применение разделяющих длинноцепочечные молекулы веществ в жидкостях для гидравлического разрыва при повышенных температурах, то есть выше примерно 120-130°F (48,9-54,4°С), было компромиссом между поддержанием переноса проппанта и достижением заданной удельной проводимости трещины, измеряемой в зависимости от эффективной длины расклиненной трещины. Обычные окислительные, разделяющие длинноцепочечные молекулы вещества быстро реагируют при повышенных температурах, что потенциально приводит к катастрофическому ухудшению переноса проппанта. Заключенные в капсулы окислительные, разделяющие длинноцепочечные молекулы вещества, показали ограниченную полезность при повышенных температурах вследствие тенденции к преждевременному высвобождению или же оказывались неэффективными вследствие саморазложения до высвобождения.

Альтернативные операции гидравлического разрыва исследовались при вводе на устье скважины или вблизи пласта, или в обоих местах газообразных материалов в жидкости для гидравлического разрыва, чтобы образовать газовую фазу. При пенном гидравлическом разрыве образовывали пену с заданным качеством по Митчеллу, которую затем вводили в пласт через буровую скважину. Например, в патенте США №3937283 раскрыт процесс гидравлического разрыва с использованием пены, образованной из газа (такого как азот, диоксид углерода, воздух или газообразный углерод) и жидкости (такой как вода или жидкость на нефтяной основе). Пена характеризуется как имеющая качество по Митчеллу в пределах от 52,4% до 99,99% и предпочтительно в пределах от 60% до 85%. Давление, под которым пену закачивают в скважину, представляет собой такое давление, при котором в нефтегазоносном пласте образуется трещина. Пена легко выходит из скважины, когда давление сбрасывают на устье скважины. Снижение давления вызывает расширение пены.

Известно, что для успешного переноса частиц проппанта в пласт вспененная жидкость должна иметь тонкую однородную структуру, а не грубую структуру. Известно, что вспененные жидкости имеют грубую структуру при качестве пены 85%. В случае грубой структуры пена дестабилизируется, разрушается и распадается на составляющие. Известно, что в дополнение к повышению стабильности пены, тонкая структура влияет на вязкость пены. В тонкоструктурных пенах с пузырьками небольшого диаметра взаимодействие между пузырьками возрастает, вследствие чего, в свою очередь, повышается вязкость жидкости.

Кроме того, было обнаружено, что обычные операции гидравлического разрыва, включая операции, в процессе которых газообразные материалы вводят в жидкость для гидравлического разрыва, не подходят для образования трещин с частичным монослоем. Трещины с частичным монослоем образуются пачкой проппанта, имеющей частицы проппанта, значительно разнесенные друг от друга, при этом пачка проппанта обладает сопротивлением деформированию, необходимым для удержания трещин открытыми, и тем самым обеспечивается добыча из пласта.

Эффективность трещины с частичным монослоем зависит от пористости и удельной проводимости трещины после прекращения операции гидравлического разрыва и начала добычи. Пористость трещины зависит от площадной концентрации помещенного проппанта, размера проппанта и механических свойств проппанта, например модуля Юнга. Важно, чтобы пачки проппанта, образующие трещины с частичными монослоями, имели высокую пористость. Высокая удельная проводимость образованных трещин соотносится с возможностью добываемых флюидов протекать около значительно разнесенных частиц проппанта вместо ограничения относительно небольшими пространствами между частицами, существующими в уплотненном слое проппанта.

Ведется поиск альтернативных методологий гидравлического разрыва пласта, которыми обеспечиваются повышенные площади проводящих трещин и повышенные протяженности расклиненных трещин. Такие альтернативные методологии необходимы для достижения повышенной эффективности интенсификации притока и продуктивности скважины и получения средства для образования трещин с частичными монослоями. В дополнение к этому такие методологии необходимы для минимизации или исключения повреждения коллектора, возникающего при использовании жидкостей на водной основе для гидравлического разрыва.

Сущность изобретения

Изобретение относится к способу гидравлического разрыва нефтегазоносного подземного пласта путем ввода в трещину по меньшей мере одной проппантной фазы, которая содержит газообразную среду и сверхлегкий (СЛ) проппант, взвешенный в жидкости на водной основе с повышенной вязкостью или гелеобразной жидкости на водной основе с поверхностно-активным веществом. Газообразная среда включает в себя по меньшей мере около 85 об.% комбинации газообразной среды и жидкости на водной основе. Сверхлегкий проппант имеет кажущийся удельный вес меньше чем или равный 2,45.

Согласно варианту осуществления проппантная фаза представляет собой тонкоструктурную пену, в которой диаметр пузырьков в по меньшей мере 70% объема газа, входящих в состав тонкоструктурной пены, меньше чем или равен 0,18 мм. Такие пены являются высокостабильными, даже когда газообразная среда проппантной фазы значительно больше 85 об.%.

Сверхлегкий проппант суспендируют в жидкости на водной основе с повышенной вязкостью или гелеобразной жидкости на водной основе с поверхностно-активным веществом до смешивания с газообразной средой. Количество проппанта, взвешенного в жидкости на водной основе с повышенной вязкостью или гелеобразной жидкости на водной основе с поверхностно-активным веществом, является количеством, достаточным для образования частичного монослоя в трещине.

Закачиванию проппантной фазы может предшествовать ввод инициирующей разрыв текучей среды. Инициирующая разрыв текучая среда содержит газообразную среду и вводится в пласт под давлением, достаточным для инициирования разрыва. Инициирующая разрыв текучая среда может дополнительно содержать жидкость на водной основе. Обычно газообразная среда смеси инициирующих разрыв текучих сред включает в себя по меньшей мере 70 об.% смеси инициирующих разрыв текучих сред. Инициирующая разрыв текучая среда может также содержать проппант, предпочтительно сверхлегкий проппант, имеющий кажущийся удельный вес меньше чем или равный 2,25.

При использовании раскрытой методологии улучшается размещение проппанта и повышается площадь проводящей трещины при минимизации нарушения удельной проводимости трещины.

Краткое описание чертежей

На чертежах:

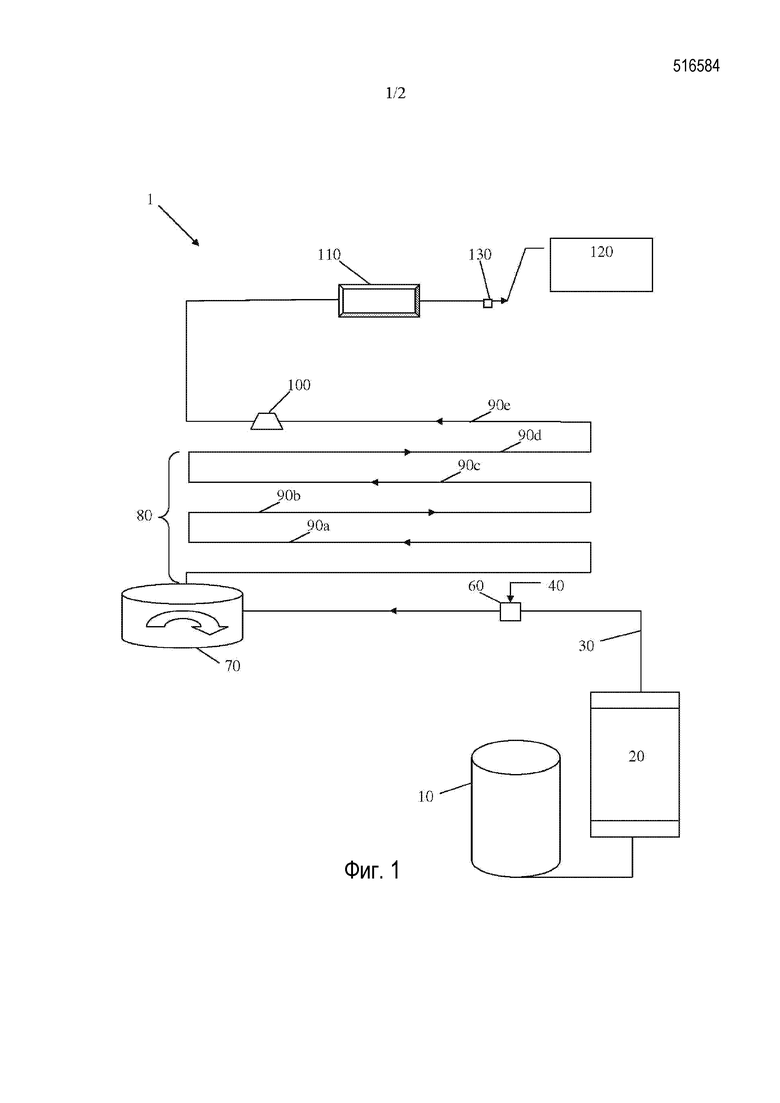

фиг. 1 - вид контура потока пены, используемого при измерении диаметра пузырьков тонкоструктурной пены, описанной в этой заявке; и

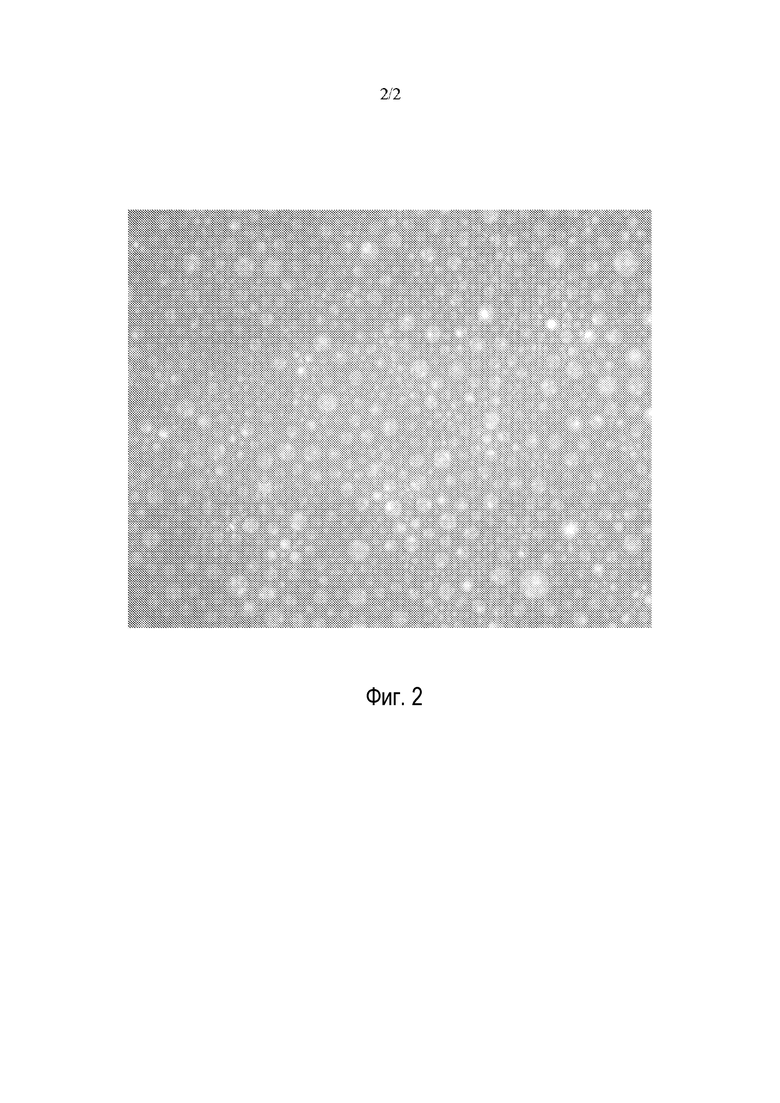

фиг. 2 - микрофотография при пятикратном увеличении тонкоструктурной пены, описанной в этой заявке.

Подробное описание предпочтительных вариантов осуществления

Способ гидравлического разрыва пласта, описанный в этой заявке, состоит из ввода в трещину в пласте проппантной фазы, содержащей газообразную среду и жидкость на водной основе с повышенной вязкостью, в которой взвешен проппант. Проппантную фазу создают на устье скважины смешиванием газообразной среды и жидкости на водной основе с повышенной вязкостью, содержащей взвешенный проппант.

Проппантную фазу можно охарактеризовать как тонкоструктурную пену, в которой диаметр пузырьков в по меньшей мере 70% объема газа, входящих в состав тонкоструктурной пены, меньше чем или равен 0,18 мм. Обычно диаметр пузырьков в по меньшей мере 70% объема газа составляет от около 0,01 мм до около 0,10 мм. В предпочтительном варианте осуществления пузырьки в по меньшей мере около 80% объема газа, входящие в состав тонкоструктурной пены, имеют диаметр, который меньше чем или равен 0,18 мм, обычно от около 0,01 мм до около 0,10 мм. В еще более предпочтительном варианте осуществления пузырьки в по меньшей мере около 90% объема газа, входящие в состав тонкоструктурной пены, имеют диаметр, который меньше чем или равен 0,18 мм, обычно от около 0,01 мм до около 0,10 мм.

Количество газообразной среды, содержащейся в проппантной фазе, составляет по меньшей мере около 85 об.%, то есть по меньшей мере около 85 об.% комбинации газообразной среды и жидкости на водной основе в проппантной фазе представляют собой газообразную среду. Обычно количество газообразной среды в проппантной фазе больше чем или равно 90 об.%, предпочтительно до 95% количества в пене. Обычно по меньшей мере около 95% частиц проппанта в проппантной фазе не находятся в контакте с другими частицами проппанта в образованной трещине.

Описанным способом гидравлического разрыва в пласте образуют проводящую трещину с большой площадью при использовании минимального количества жидкости на водной основе. Высокую удельную проводимость на площади расклиненной трещины получают при использовании минимального объема жидкости на водной основе в проппантной фазе. В результате, имеется минимальное, если вообще имеется, нарушение удельной проводимости. Поскольку проппантная фаза состоит преимущественно из газа, количество жидкости для гидравлического разрыва, которое необходимо извлекать, является минимальным. Кроме того, повреждение коллектора, часто связанное с использованием жидких сред для гидравлического разрыва, минимизируется или исключается. Например, поскольку количество жидкости в текучей среде проппантной фазы минимизировано, вероятность повреждения, вызываемого полимерами, эмульсиями и водяными барьерами в пласте, которое обычно возникает при использовании жидких сред для гидравлического разрыва, значительно снижается, если не исключается. Тем самым уменьшается воздействие на окружающую среду при использовании способа гидравлического разрыва, раскрытого в этой заявке.

Кроме того, раскрытой методологией обеспечивается более легкое перемещение пластовых флюидов (газа и/или нефти), особенно из из коллекторов с низким или пониженным пластовым давлением. Когда используют жидкие среды для гидравлического разрыва, столб жидкости в обсадной колонне и буровой скважине прикладывает гидростатическое давление к коллектору, вследствие чего коллектор неизбежно будет иметь более высокое давление по сравнению с прикладываемым гидростатическим давлением, достаточное для продвижения жидкости для гидравлического разрыва из буровой скважины. С учетом небольшого количества жидкости, используемой в текучей среде для гидравлического разрыва согласно изобретению, величина преодолеваемого гидростатического давления, при необходимости, позволяет минимизировать или исключать поток нефти или газа из коллектора. Кроме того, поскольку согласно раскрытой методологии в текучей среде для гидравлического разрыва используется меньше жидкости и проппанта, чем в обычных способах гидравлического разрыва, требования к оборудованию снижаются и эксплуатационные затраты уменьшаются.

Кроме того, способом гидравлического разрыва нефтегазоносного подземного пласта согласно изобретению можно создавать частичный монослой проппанта в трещине при смыкании трещины. Надлежащим образом размещенный частичный монослой обеспечивает наиболее эффективную удельную проводимость для используемого количества проппанта. Частичный монослой образуется благодаря использованию небольшого количества жидкости на водной основе в проппантной фазе; текучая среда в проппантной фазе представляет собой преимущественно инертный газ, такой как азот. Кроме того, проппанты в частичных монослоях обычно менее предрасположены к обратному протеканию в свете их улучшенных удерживающих свойств. Кроме того, при протекании добываемых флюидов мимо частичного монослоя имеется сниженная тенденция обратного протекания проппанта во время добычи нефти и/или газа из скважины. Тем самым добыча флюида после обработки значительно повышается при высокой продуктивности скважины.

В способе, определенном в этой заявке, сверхлегкий проппант сначала суспендируют в жидкости на водной основе. Концентрат пульпы является предпочтительным, поскольку рабочая процедура делается более приемлемой с точки зрения логистики, когда большее количество проппанта в расчете на заданный объем становится доступным на рабочем участке и вблизи смесителя/мешалки. В таком случае сверхлегкий проппант суспендируют в жидкости на водной основе с повышенной вязкостью до смешивания с газообразной средой. Чтобы сделать это, пульпу сверхлегкого проппанта вводят в жидкость на водной основе с повышенной вязкостью при температуре ниже, чем 100°F (37,8°С), и перемешивают в течение 30 мин.

Количество проппанта, взвешенного в жидкости на водной основе с повышенной вязкостью, является количеством, достаточным для образования частичного монослоя в трещине. До суспендирования в жидкости на водной основе с повышенной вязкостью концентрация сверхлегкого проппанта в жидкости на водной основе обычно составляет от около 2 до около 8 фунтов на галлон жидкости (от около 234 г/л до около 958 г/л).

Пульпу, содержащую сверхлегкий проппант, вводят в смеситель или мешалку и затем добавляют повышающее вязкость вещество. Смесь перемешивают до тех пор, пока проппант не станет взвешенным в жидкости на водной основе. Сильное перемешивание может потребоваться для предотвращения гравитационного расслоения проппанта во время ввода повышающего вязкость вещества. Суспензию можно получать порциями или непосредственно в процессе закачивания. По меньшей мере один насос высокого давления используют для нагнетания пульпы проппанта на устье скважины.

Повышающее вязкость вещество может быть синтетическим или природным полимером.

В предпочтительном варианте осуществления повышающее вязкость вещество представляет собой вязкоупругое поверхностно-активное вещество. После перемешивания сверхлегкий проппант переходит во взвешенное состояние в вязкоупругом поверхностно-активном веществе, когда вязкоупругое поверхностно-активное вещество начинает превращаться в гель.

Количество повышающего вязкость вещества, добавляемого к жидкости на водной основе, содержащей проппант, является количеством, достаточным для нахождения проппанта во взвешенном состоянии в получающейся в результате среде. Обычно количество повышающего вязкость вещества, добавляемого к жидкости на водной основе, составляет от около 1 до около 15 галлонов (от около 3,785 л до около 56,7 л) на тысячу частей жидкости на водной основе.

Обычно весовое процентное содержание проппанта в суспензии составляет от около 6 до около 55 вес.%, предпочтительно от около 19 до около 49 вес.%. Кроме того, требуемое количество проппанта можно регулировать путем изменения скорости поступления газа, вводимого в процессе работы мешалки/смесителя вместе с жидкостью на водной основе, или путем изменения скорости поступления пульпы проппанта в мешалку/смеситель. Типичные концентрации скважинного проппанта составляют приблизительно 0,05 фунтов на галлон (5,90 г/л) текучей среды в проппантной фазе (включая газообразную среду) в скважинных условиях давления и температуры и могут быть повышены до 0,5 фунтов на галлон (59,0 г/л). Низкая концентрация проппанта обеспечивает возможность получения распределения равномерно взвешенного проппанта при смыкании трещины и тем самым получения заданного частичного монослоя. Скорость нагнетания пульпы проппанта на устье скважины можно регулировать для получения заданной концентрации скважинного проппанта.

Жидкость, содержащую взвешенный проппант, добавляют в поток газа. Обычно поток газа вводят непосредственно на устье скважины и одновременно смешивают с водной суспензией проппанта на устье скважины.

Подходящие синтетические или природные полимеры представляют собой способные к гидратации полимеры, которые содержат одну или несколько функциональных групп, таких как гидроксильная, карбоксильная, сульфатная, сульфонатная группа, аминогруппа или амидогруппа. Предпочтительные синтетические и природные полимеры включают в себя полисахариды, поливиниловые спирты, полиакрилаты (включая (мет)акрилаты), полипирролидоны, полиакриламиды (включая (мет)акриламиды), 2-акриламидо-2-метилпропансульфонат и смеси их.

Другие подходящие полисахариды и производные являются теми, которые содержат один или несколько моносахаридных блоков из галактозы, фруктозы, маннозы, глюкозида, глюкозы, ксилозы, арабинозы, глюкуроновой кислоты и пиранозилсульфата. Они включают в себя гуаровые смолы и производные их, смолу из плодов рожкового дерева, тару, ксантан, сукциногликан, склероглюкан и каррагенан.

Предпочтительные повышающие вязкость полимеры могут включать в себя сшиваемые полисахариды, такие как гуаровые смолы и производные, целлюлоза, крахмал и галактоманнановые смолы. Целлюлоза и производные целлюлозы включают в себя алкилцеллюлозу, гидроксиалкилцеллюлозу или алкилгидроксиалкилцеллюлозу, производные карбоксилалкилцеллюлозы, такие как метилцеллюлоза, гидроксиэтилцеллюлоза, гидроксипропилцеллюлоза, гидроксибутилцеллюлоза, гидроксиэтилметилцеллюлоза, гидроксипропилметилцеллюлоза, гидроксибутилметилцеллюлоза, метилгидроксиэтилцеллюлоза, метилгидроксипропилцеллюлоза, этилгидроксилэтилцеллюлоза, карбоксиэтилцеллюлоза, карбоксиметилцеллюлоза и карбоксиметилгидроксиэтилцеллюлоза.

Конкретные примеры полисахаридов, используемых в настоящем изобретении, включают в себя, но без ограничения ими, гуаровую смолу, гидроксипропиловый гуар, карбоксиметилгидроксипропиловый гуар и известные производные этих смол.

Гели на основе поверхностно-активных веществ, подходящие для использования при практическом применении изобретения, можно получать из вязкоупругих поверхностно-активных веществ, содержащих анионное поверхностно-активное вещество и катионное поверхностно-активное вещество. Предпочтительное вязкоупругое поверхностно-активное вещество представляет собой комбинацию ксилолсульфоната натрия в качестве анионного поверхностно-активного вещества и N,N,N-триметил-1-октадекаммонийхлорида в качестве катионного поверхностно-активного вещества. Такие вязкоупругие поверхностно-активные вещества описаны в патенте США №6468945, включенном в эту заявку путем ссылки. Объемное отношение для анионного поверхностно-активного вещества и катионного поверхностно-активного вещества составляет от около 1:4 до около 4:1.

Другие подходящие, основанные на поверхностно-активных веществах гелеобразные системы представляют собой жидкости, которые содержат (С10-С24) алкил триалкил четвертичную аммониевую ароматическую соль, смешанную с анионным поверхностно-активным веществом, таким как ксилолсульфонат натрия. Такие системы включают в себя системы, представленные в Международной заявке №20040138071, включенной в эту заявку путем ссылки. Обычно объемное отношение катионного поверхностно-активного вещества к анионному поверхностно-активному веществу таких вязкоупругих поверхностно активных веществ составляет от около 1:1 до около 3:1. Алкильная группа, образующая алкилированную часть, может быть (C10-C24) алкильной группой, предпочтительно (C12-C20) алкилом. В наиболее предпочтительном варианте осуществления алкильная группа, образующая алкилированную часть, представляет собой С18 алкил. Предпочтительно, чтобы ароматическая соль была ароматическим салицилатом или фталатом. Предпочтительно, чтобы триалкильная часть содержала (C1-C4) алкильные группы, наиболее предпочтительно - метил. В предпочтительном варианте осуществления поверхностно-активное вещество представляет собой гелеобразный С18 триметил четвертичный фталат аммония или гелеобразный С18 триметил четвертичный салицилат аммония.

Такие (С10-С24) алкил триалкил четвертичные аммониевые ароматические соли можно образовать смешиванием (С10-С24) предпочтительно С18 алкил триалкил четвертичного хлорида аммония с ароматической солью щелочного металла, такой как натриевая соль салициловой кислоты или фталевой кислоты.

Сверхлегкий проппант имеет кажущийся удельный вес (КУВ) меньше чем или равный 2,45, в общем случае меньше чем или равный 2,25, обычно меньше чем или равный 2,0, предпочтительно меньше чем или равный 1,75, более предпочтительно меньше чем или равный 1,25, наиболее предпочтительно меньше чем или равный 1,06. Такие сверхлегкие проппанты содействуют более легкому размещению частичных монослоев в пласте.

Примеры сверхлегких проппантов, предназначенных для использования в изобретении, включают в себя встречающийся в природе материал, стойкий к деформированию, синтетические полимерные частицы, пористые частицы, снабженные непористым проницаемым покрытием, и/или глазурированный материал, или заполнитель для обработки скважины из органического легкого материала и модифицирующего вес вещества. Такие сверхлегкие проппанты раскрыты в публикации №2008/0087429 А1 патента США, которая включена в эту заявку путем ссылки.

Кроме того, сверхлегкий проппант может быть полиамидом, таким как полиамиды, раскрытые в документе US-2007-0209795 А1, включенном в эту заявку путем ссылки.

Кроме того, сверхлегкий проппант может быть металлическими сферами, такими как сферы, раскрытые в публикации №2008/0179057 патента США.

Сверхлегкий проппант может состоять из любых деформируемых частиц, представленных в публикации №2008/0182761 патента США и патенте США №7322411, которые включены в эту заявку путем ссылки.

Кроме того, являются предпочтительными синтетические полимеры, такие как полистироловые гранулы, поперечно связанные дивинилбензолом. Такие гранулы включают в себя гранулы, описанные в патенте США №7494711, включенном в эту заявку путем ссылки.

Кроме того, можно использовать смеси проппантов.

Предпочтительно, чтобы газообразная среда, к которой добавляют жидкость на водной основе с повышенной вязкостью, содержащую проппант, была инертным газом, таким как азот, диоксид углерода, воздух, природный газ или сочетание их. Наиболее предпочтительным является азот. Газообразная среда включает в себя по меньшей мере около 90 об.% текучей среды проппантной фазы.

Ввод инициирующей разрыв текучей среды может предшествовать вводу проппантной фазы в пласт. Инициирующая разрыв текучая среда представляет собой газообразную среду и вводится в пласт под давлением, достаточным для инициирования разрыва. Предпочтительно, чтобы инициирующая разрыв текучая среда полностью состояла из азота или азотной смеси. Кроме того, инициирующая разрыв текучая среда может содержать жидкость на водной основе, в том числе жидкость с повышенной вязкостью (с проппантом или без него), описанную выше. Когда инициирующая разрыв текучая среда содержит смесь газообразной среды и жидкости на водной основе, количество газообразной среды в смеси инициирующих разрыв сред составляет по меньшей мере 70, предпочтительно по меньшей мере 90, более предпочтительно по меньшей мере 95 об.%. Инициирующая разрыв текучая среда может содержать один или несколько проппантов. Обычно, когда проппант присутствует, кажущийся удельный вес проппанта в инициирующей разрыв текучей среде меньше, чем кажущийся удельный вес проппанта, присутствующего в проппантной фазе. Согласно предпочтительному варианту осуществления кажущийся удельный вес проппанта в инициирующей разрыв текучей среде составляет меньше чем или равен 2,25.

Нижеследующими примерами иллюстрируются некоторые варианты осуществления настоящего изобретения. Другие варианты осуществления в объеме формулы изобретения должны быть понятными специалисту в соответствующей области техники из изложенного описания. Предполагается, что описание вместе с примерами будет рассматриваться только как пример, а объем и сущность изобретения будут определяться формулой изобретения, которая следует ниже.

Примеры

Пример 1. Стабильную пену качества 95 получали добавлением повышающего вязкость вещества в смесительную установку 10 контура 1 потока пены, который также содержал установку водного носителя. Повышающее вязкость вещество добавляли в смесительную установку во время перемешивания. Повышающим вязкость веществом, добавлявшимся в смесительную установку 10, был С18 триметил четвертичный хлорид аммония [3,5 галлона (13,25 л) на тысячу частей] и смесь 50/50 С18 триметил четвертичного хлорида аммония с ксилолсульфонатом натрия (10,0 галлонов (37,85 л) на тысячу частей). Затем жидкость вводили в триплекс-насос Cat 20 и прокачивали через массовый расходомер 30. Азот 40 сжимался при прохождении через массовый расходомер и поступал в генератор 60 пены. Количество азота в пене, вводимой в контур потока пены, составляло около 95 об.%.

После выхода из генератора пены входившая в 1000-футовую (305 м) спиральную трубу из нержавеющей стали 316 пена погружалась в масляную ванну 70 примерно на 25-30 мин. Температура масляной ванны составляла приблизительно 100°F (37,8°С). После прохождения через 1000-футовую (305 м) спиральную трубу пена входила в вискозиметр 80 с капиллярными трубками. Вискозиметр содержал пять отрезков различных трубок (с различными внутренними диаметрами и длинами) с преобразователями 90a, 90b, 90c, 90d и 90е перепада давления и один измеритель массового потока/денситометр 100. При заполненном пеной вискозиметре измеряли 5 перепадов давления наряду с массовой скоростью потока и плотностью пены. После того, как пена выходила из вискозиметра, она проходила через ячейку 110 со смотровым окном. Затем пена выходила в емкость 120 для отходов через регулятор 130 обратного давления. Регулятор обратного давления использовался для поддержания постоянного давления на вискозиметре. Диаметр пузырьков в по меньшей мере 90% объема газа пузырьков, наблюдавшихся через смотровое окно ячейки 110, определялся как равный приблизительно 0,02 мм при использовании программного обеспечения для анализа пузырьков, которое можно приобрести как Image Plus Pro от Media Cybernetics, Inc. Микрофотография пены при четырехкратном увеличении показана на фиг. 2.

Пример 2. Операция гидравлического разрыва была запланирована для пласта в геологической формации Niobrara Chalk, имевшего глубину средней перфорации 1,034 фута (0,315 м); статическая температура в забое скважины составляла приблизительно 73°F (22,8°С), давление гидравлического разрыва в забое скважины было приблизительно 724 фунт/дюйм2 (5,0 МПа); давление (максимальное) обработки поверхности составляло приблизительно 751 фунт/дюйм2 (5,2 МПа); и градиент давления гидравлического разрыва был около 0,70 фунт/дюйм2/фут (15,8 кПа/м). Желаемый результат заключался в распределении частичных монослоев проппанта при смыкании трещины. Было установлено, что для операции гидравлического разрыва требуется приблизительно 10000 фунтов (4,5 т) сверхлегкого проппанта. Был выбран сверхлегкий проппант LiteProp™, термопластичный сверхлегкий проппант 14/40 меш (0,55/1,57 мм-1), имеющий кажущийся удельный вес около 1,05, продукт BJ Services Company. Расчетная концентрация проппанта была оценена как составлявшая приблизительно 4 фунта (1,8 кг) проппанта, добавляемого на галлон (3,785 л) жидкости. Она представляла собой расчетную концентрацию проппанта, необходимую для согласования скоростей потоков насосов. Кроме того, масса проппанта на единицу объема жидкости с повышенной вязкостью была оценена равной 2,77 фунт/галлон (0,33 кг/л), суммарное количество жидкости, необходимой для обработки, было оценено равным 2500 галлонам (9462 л), и плотность жидкости на водной основе с повышенной вязкостью, содержащей проппант, была оценена равной 8,55 фунт/галлон (1,02 кг/л).

Стабильную пену качества 95 получали сначала суспендированием LiteProp™ 108 на рабочем участке в водном носителе в смесительной установке, при этом отношение кажущихся удельных весов проппанта и носителя составляло около 1,08:1,00 для получения концентрации жидкости, соответствующей 4 фунтам проппанта на 1 галлон жидкости (0,48 кг/л). Затем повышающее вязкость вещество добавляли в смесительную установку при перемешивании пульпы. Повышающим вязкость веществом, добавляемым в пульпу, был С18 триметил четвертичный хлорид аммония [в количестве 3,5 галлона (13,24 л) на 1000 частей] и смесь 50/50 С18 триметил четвертичного хлорида аммония и ксилолсульфоната натрия (10,0 галлонов (37,85 л) на 1000 частей). В результате, получали проппант, взвешенный в жидкости на водной основе с повышенной вязкостью. Затем суспензию проппанта закачивали в пласт, при этом азот закачивали на устье скважины.

Шесть этапов обработки были выполнены при скорости 25 баррелей в минуту (94,4 л/мин). На первом этапе обработки инициирующую разрыв текучую среду в виде газообразного азота в количестве от около 3 до около 5 галлонов (от около 11,36 л до около 18,9 л) на тысячу частей смеси 50/50 С18 триметил четвертичного хлорида аммония и ксилолсульфоната натрия вводили в пласт. На этапах 3-5 суспензию проппанта с повышенной вязкостью смешивали с газообразным азотом, как описано выше, на устье скважины. Последним этапом обработки была очистка азотом, который не содержал никакого проппанта или поверхностно-активного вещества. Параметры этапов, основанные на скважинных температурах и давлениях, приведены ниже в таблице I.

проппанта

51098 л

0 г/л

207 л/мин

0 кг/мн

0 кг

0 л

22710 л

12 г/л

141 л/мин

47 кг/мин

142 л/мин

272 кг

821 л

37850 л

24 г/л

281 л/мин

93 кг/мин

281 л/мин

1179 кг

3554 л

37850 л

36 г/л

417 л/мин

138 кг/мин

417 л/мин

2540 кг

7653 л

41635 л

48 г/л

549 л/мин

182 кг/мин

550 л/мин

4535 кг

13663 л

2544 л

0 г/л

0 л/мин

0 кг/мин

0,0 л/мин

4535 кг

10511 л

Проппантная жидкость приблизительно соответствует числу фунтов проппанта, необходимого для достижения заданной скважинной концентрации проппанта. По скорости сухого проппанта эффективную скорость жидкого определяют на основании добавляемого количества жидкости.

Изложенной обработкой обеспечивается распределение частичного монослоя проппанта в трещинах при смыкании.

Из приведенного выше можно видеть, что многочисленные изменения и модификации могут быть выполнены без отступления от сущности и объема новых концепций изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОРАЗРЫВА С ИСПОЛЬЗОВАНИЕМ ТЕКУЧЕЙ СРЕДЫ С НИЗКОЙ ВЯЗКОСТЬЮ С НИЗКОЙ СКОРОСТЬЮ ОСАЖДЕНИЯ ПРОППАНТА | 2018 |

|

RU2747957C1 |

| УКРЕПЛЕННЫЕ ПРОППАНТНЫЕ КЛАСТЕРЫ ДЛЯ ГИДРОРАЗРЫВА ПЛАСТА | 2015 |

|

RU2687722C2 |

| СПОСОБ ГИДРОРАЗРЫВА ПЛАСТА С ИСПОЛЬЗОВАНИЕМ НИЗКОВЯЗКОЙ ЖИДКОСТИ, СОДЕРЖАЩЕЙ ПРОППАНТНЫЕ АГРЕГАТЫ НА ОСНОВЕ КОМПЛЕКСА ПОЛИЭЛЕКТРОЛИТОВ | 2023 |

|

RU2815657C1 |

| СПОСОБ ЗАМЕДЛЕНИЯ ОСАЖДЕНИЯ ПРОППАНТА В ГИДРАВЛИЧЕСКОМ РАЗРЫВЕ (ВАРИАНТЫ) | 2008 |

|

RU2481469C2 |

| УСТОЙЧИВАЯ СУСПЕНЗИЯ И СПОСОБ ОБРАБОТКИ УГЛЕВОДОРОДНЕСУЩИХ ПОДЗЕМНЫХ ГЕОЛОГИЧЕСКИХ ФОРМАЦИЙ (ВАРИАНТЫ) | 2006 |

|

RU2344157C2 |

| Способ гидроразрыва пласта в условиях высокорасчлененного высокопроводимого коллектора с низким контрастом напряжений перемычек | 2019 |

|

RU2737455C1 |

| СПОСОБ ГИДРОРАЗРЫВА НИЗКОПРОНИЦАЕМОГО ПЛАСТА С ГЛИНИСТЫМИ ПРОСЛОЯМИ И ПОДОШВЕННОЙ ВОДОЙ | 2014 |

|

RU2544343C1 |

| СПОСОБ ГИДРОРАЗРЫВА ПОДЗЕМНОГО ПЛАСТА (ВАРИАНТЫ) | 2006 |

|

RU2404359C2 |

| ИСПОЛЬЗОВАНИЕ БОРА В КАЧЕСТВЕ СШИВАЮЩЕГО АГЕНТА В ЭМУЛЬСИОННОЙ СИСТЕМЕ | 2015 |

|

RU2664987C2 |

| СТИМУЛИРУЮЩИЕ ТЕКУЧИЕ СРЕДЫ НА ОСНОВЕ СМЕСИ ШФЛУ | 2015 |

|

RU2657569C1 |

Изобретение относится к гидравлическому разрыву подземного пласта. Предложен способ гидравлического разрыва подземного пласта, в котором осуществляют ввод в подземный пласт проппантной фазы, содержащей тонкоструктурную однородную пену, содержащую жидкость на водной основе с повышенной вязкостью, имеющую сверхлегкий проппант - СЛП, взвешенный в указанной жидкости, и газообразную среду, составляющую по меньшей мере около 85 об.% комбинации газообразной среды и жидкости на водной основе в тонкоструктурной однородной пене, где диаметр пузырьков в по меньшей мере 70% объема газа тонкоструктурной однородной пены меньше чем или равен 0,18 мм, и проппантную фазу вводят в подземный пласт под давлением, достаточным для образования или расширения трещины. Способ гидравлического разрыва подземного пласта содержит этапы, на которых: закачивают в пласт проппантную фазу, содержащую тонкоструктурную однородную пену, в которой по меньшей мере 70% объема газа пузырьков в тонкоструктурной однородной пене имеют диаметр меньше чем или равный 0,18 мм, при этом указанную пену получают суспендированием СЛП в жидкости на водной основе с повышенной вязкостью и затем объединением указанной жидкости с газообразной средой, составляющей по меньшей мере 85 об.% комбинации газообразной среды и жидкости на водной основе в тонкоструктурной однородной пене, и образуют или расширяют трещину в подземном пласте. Также предложен способ гидравлического разрыва подземного пласта, в котором осуществляют ввод в трещину проппантной фазы, представляющей собой тонкоструктурную пену, содержащую газообразную среду и СЛП, имеющий кажущийся удельный вес меньше чем или равный 2,25, взвешенный в системе на водной основе с повышенной вязкостью, где газообразная среда проппантной фазы составляет больше 90 об.% жидкости в проппантной фазе. Изобретение развито в зависимых пунктах формулы. Технический результат – повышение эффективности гидравлического разрыва. 3 н. и 23 з.п. ф-лы, 2 пр., 1 табл., 2 ил.

1. Способ гидравлического разрыва подземного пласта, в котором осуществляют ввод проппантной фазы в подземный пласт, при этом проппантная фаза содержит тонкоструктурную однородную пену, содержащую

(i) жидкость на водной основе с повышенной вязкостью, имеющую сверхлегкий (СЛ) проппант, взвешенный в жидкости на водной основе с повышенной вязкостью; и

(ii) газообразную среду, при этом газообразная среда составляет по меньшей мере около 85 об.% комбинации газообразной среды и жидкости на водной основе в тонкоструктурной однородной пене,

в котором диаметр пузырьков в по меньшей мере 70% объема газа тонкоструктурной однородной пены меньше чем или равен 0,18 мм, при этом проппантную фазу вводят в подземный пласт под давлением, достаточным для образования или расширения трещины.

2. Способ по п.1, в котором диаметр пузырьков тонкоструктурной пены составляет от около 0,01 до около 0,10 мм.

3. Способ по п.1, в котором диаметр пузырьков в по меньшей мере 80% объема газа тонкоструктурной пены меньше чем или равен 0,18 мм.

4. Способ по п.3, в котором диаметр пузырьков тонкоструктурной пены составляет от около 0,01 до около 0,10 мм.

5. Способ по п.3, в котором диаметр пузырьков в по меньшей мере 90% объема газа тонкоструктурной пены меньше чем или равен 0,18 мм.

6. Способ по п.5, в котором диаметр пузырьков тонкоструктурной пены составляет от около 0,01 до около 0,10 мм.

7. Способ по п.1, в котором количество проппанта, взвешенного в жидкости на водной основе с повышенной вязкостью, является количеством, достаточным для образования частичного монослоя проппанта в трещине.

8. Способ по п.1, в котором кажущийся удельный вес сверхлегкого проппанта меньше чем или равен 2,25.

9. Способ по п.8, в котором кажущийся удельный вес сверхлегкого проппанта меньше чем или равен 1,75.

10. Способ по п.9, в котором кажущийся удельный вес сверхлегкого проппанта меньше чем или равен 1,25.

11. Способ по п.1, в котором жидкость на водной основе содержит вязкоупругое поверхностно-активное вещество.

12. Способ по п.1, в котором газообразная среда представляет собой азот, диоксид углерода или их комбинацию.

13. Способ гидравлического разрыва подземного пласта, содержащий этапы, на которых:

(а) закачивают в пласт проппантную фазу, содержащую тонкоструктурную однородную пену, в которой по меньшей мере 70% объема газа пузырьков в тонкоструктурной однородной пене имеют диаметр меньше чем или равный 0,18 мм, при этом тонкоструктурную однородную пену получают

(i) суспендированием сверхлегкого (СЛ) проппанта в жидкости на водной основе с повышенной вязкостью; и затем

(ii) объединением жидкости на водной основе с повышенной вязкостью с газообразной средой, при этом газообразная среда составляет по меньшей мере 85 об.% комбинации газообразной среды и жидкости на водной основе в тонкоструктурной однородной пене; и

(b) образуют или расширяют трещину в подземном пласте.

14. Способ по п.13, в котором жидкость на водной основе с повышенной вязкостью содержит от около 6 до около 55 вес.% сверхлегкого (СЛ) проппанта, имеющего кажущийся удельный вес меньше чем или равный 2,25.

15. Способ по п.13, дополнительно содержащий, до закачивания проппантной фазы в подземный пласт, закачивание инициирующей разрыв текучей среды, содержащей газообразную среду, в пласт под давлением, достаточным для инициирования разрыва.

16. Способ по п.15, в котором инициирующая разрыв текучая среда дополнительно содержит проппант.

17. Способ по п.16, в котором инициирующая разрыв текучая среда содержит газовую среду и жидкость на водной основе.

18. Способ по п.13, в котором количество проппанта, взвешенного в жидкости на водной основе с повышенной вязкостью, является количеством, достаточным для образования частичного монослоя проппанта в трещине.

19. Способ по п.13, в котором диаметр пузырьков в по меньшей мере 70% объема газа тонкоструктурной пены меньше чем или равен 0,18 мм.

20. Способ по п.19, в котором диаметр пузырьков в по меньшей мере 90% объема газа тонкоструктурной пены меньше чем или равен 0,18 мм.

21. Способ по п.13, в котором диаметр пузырьков в объеме газа от около 70 до около 90% составляет от около 0,01 до около 0,10 мм.

22. Способ по п.13, в котором жидкость на водной основе с повышенной вязкостью добавляют к газообразной среде на этапе (а)(ii).

23. Способ по п.13, в котором газообразную среду добавляют к жидкости на водной основе с повышенной вязкостью на этапе (а)(ii).

24. Способ гидравлического разрыва подземного пласта, в котором осуществляют ввод проппантной фазы в трещину, причем проппантная фаза представляет собой тонкоструктурную пену, содержащую газообразную среду и сверхлегкий (СЛ) проппант, имеющий кажущийся удельный вес (КУВ) меньше чем или равный 2,25, взвешенный в системе на водной основе с повышенной вязкостью, при этом газообразная среда проппантной фазы составляет больше 90 об.% жидкости в проппантной фазе.

25. Способ по п.24, в котором диаметр пузырьков в объеме газа от около 50 до около 90% составляет от около 0,01 до около 0,10 мм.

26. Способ по п.24, в котором газообразная среда содержит по меньшей мере 95 об.% жидкости в проппантной фазе.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| US 4627495 A, 09.12.1986 | |||

| US 6613720 B1, 02.09.2003 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| US 4730676 A, 15.03.1988 | |||

| Способ получения фосфорной кислоты | 1926 |

|

SU15579A1 |

Авторы

Даты

2017-06-16—Публикация

2013-02-04—Подача