Область техники, к которой относится изобретение

Настоящее изобретение относится к универсальной пластине пластинчатого теплообменника и к способу изготовления пакета пластин для такого теплообменника.

Уровень техники

В настоящее время известны различные пластинчатые теплообменники и способы изготовления пакета пластин для них.

Известны конструкции пластинчатых теплообменников на основе компоновок профильной пластинчатой поверхности сетчато-поточного типа с двухсторонними сфероидальными выступами и впадинами, обеспечивающие высокие показатели теплоэнергетической эффективности, что обусловлено формированием продольного течения в криволинейном канале и внешнего обтекания контактирующих сфероидальных выступов с шахматным или коридорным расположением. При этом для создания пластинчатых теплообменников с разными по величине проходными сечениями для смежных теплоносителей между теплоотдающими поверхностями используют промежуточные однотипные профильные пластины-турбулизаторы (патент РФ №2462677, опубл. 27.09.2012). Недостатком такого решения является: 1) необходимость изготовления дополнительной промежуточной перфорированной пластины (минимум одной конфигурации для определенной задачи), а соответственно, и дорогостоящей инструментальной оснастки; 2) повышение металлоемкости изделия; 3) отсутствие возможности упорядочивания потока в зависимости от специализации применения теплообменника.

В патенте США №8091619 (опубл. 10.01.2012) предложено решение для повышения прочности и увеличения теплопередачи гофрированной поверхности пластинчатого теплообменника сетчато-поточного типа, в котором применены прерывистые турбулизирующие элементы по поверхности рабочих пластин, содержащих выпуклости и впадины как параллельно, так и под углом в 45° к краям теплообменника, образуя более свободный проход жидкости или газа по впадинам в указанных направлениях. Это, однако, может привести к снижению эффективности теплообменника, т.к. может снизиться турбулизация потоков. А изготовление различных вариантов рабочих пластин теплообменника в зависимости от его применения может существенно увеличить стоимость изделия.

В устройстве теплообменника по патенту РФ №2500965 (опубл. 10.12.2013) первый и второй каналы для теплоносителей разделены теплопередающей поверхностью, между которыми в сферических лунках плотно закреплены сферические теплопередающие элементы. Однако данное устройство недостаточно эффективно.

Более эффективным можно считать устройство по патенту РФ №2529288 (опубл. 27.09.2014), которое может быть выбрано в качестве ближайшего аналога и в котором описан пакет пластин теплообменного аппарата, состоящий из одинаковых пластин сетчато-поточного типа с турбулизаторами в виде полых двусторонних выступов одинаковой высоты в форме усеченных конусов, по вершинам которых стянуты пластины, образующие сетку взаимных опор с прямоугольной структурой и каналами теплоносителей между ними, при этом основания усеченных конусов выполнены в виде параллелограммов, стороны которых являются сторонами соседних оснований, а соседние выступы соединены седловидными перемычками. Однако недостаток данного решения состоит, с одной стороны, в сложности изготовления каждой пластины, когда требуется формовать усеченные конусы с основаниями в виде параллелограммов, а с другой стороны, данный пакет пластин требуется снабдить средствами подвода теплоносителей, между которыми надлежит организовать теплообмен.

Раскрытие изобретения

Таким образом, задачей настоящего изобретения является создание таких пластин теплообменника, которые, расширяя арсенал технических средств, были бы в то же время универсальными, т.е. позволяли бы собирать пакет из однотипных пластин, уже содержащих средства подвода теплоносителей, между которыми должен осуществляться теплообмен без их смешивания. Кроме того, желательно обеспечить возможность изменять гидрогазодинамические и тепломассообменные характеристики рабочих каналов в зависимости от конкретного применения теплообменника с учетом свойств применяемых теплоносителей.

Для решения поставленной задачи с достижением указанного технического результата в первом объекте настоящего изобретения предложена универсальная пластина пластинчатого теплообменника, предназначенного для обеспечения теплообмена между двумя текучими средами, содержащая: лежащую в первой плоскости крайнюю часть, охватывающую всю пластину; лежащую в той же первой плоскости среднюю часть; сопрягающий крайнюю и среднюю части бортик, середина которого лежит во второй плоскости, параллельной первой плоскости; первую и вторую пары из первого и второго отверстий на противоположных сторонах средней части, причем обе пары отверстий размещены зеркально относительно поперечной оси, проходящей в любой из первой или второй плоскостей равноудаленно между этими парами отверстий; при этом первое и второе отверстия в каждой из пар отверстий выполнены в участках средней части, лежащих соответственно в первой и второй плоскостях; все пространство средней части между участками с отверстиями занято чередующимися углублениями и выступами, причем днища углублений и вершины выступов лежат соответственно в первой и второй плоскостях.

Особенность пластины по первому объекту настоящего изобретения состоит в том, что при размещении над одной пластиной другой такой же пластины, повернутой на 180° вокруг поперечной оси, с касанием обеих пластин любыми одноименными плоскостями, первое и второе отверстия одной пары отверстий одной из этих пластин совпадают с одноименными отверстиями другой пары отверстий другой пластины, а противолежащие углубления между соприкасающимися вершинами выступов обеих пластин образуют ячейки с возможностью размещения в них турбулизирующих элементов.

Другая особенность пластины по первому объекту настоящего изобретения состоит в том, что углубления и выступы могут иметь одинаковую форму.

При этом форма углублений и выступов может быть выбрана пирамидальной или полусферической

Для решения той же задачи с достижением того же технического результата во втором объекте настоящего изобретения предложен способ изготовления пакета пластин пластинчатого теплообменника, заключающийся в том, что: изготавливают комплект из заданного числа пластин по первому объекту настоящего изобретения; последовательно укладывают одну из пластин на другую одноименными плоскостями с поворотом каждой четной либо каждой нечетной пластины на 180° относительно поперечной оси, после чего осуществляют сварку пластин в местах касания их одноименных плоскостей.

Особенность способа по второму объекту настоящего изобретения состоит в том, что в выбранных углублениях одной из пластин перед укладкой на нее другой пластины могут размещать турбулизирующие элементы, при этом выбор конкретных углублений для размещения турбулизирующих элементов могут определять на основании заранее заданных параметров текучих сред, между которыми должен обеспечиваться теплообмен.

Еще одна особенность способа по второму объекту настоящего изобретения состоит в том, что в качестве турбулизирующих элементов могут использовать элементы с формой, выбранной из группы, включающей сферу, пирамиду, цилиндр, тетраэдр, куб, октаэдр.

Наконец, еще одна особенность способа по второму объекту настоящего изобретения состоит в том, что выбор конкретных углублений могут осуществлять с помощью компьютерного моделирования.

Краткое описание чертежей

Изобретение иллюстрируется чертежами, на которых в чисто иллюстративных целях показаны возможные варианты осуществления настоящего изобретения и на которых одинаковым или сходным элементам поставлены в соответствие одинаковые ссылочные позиции.

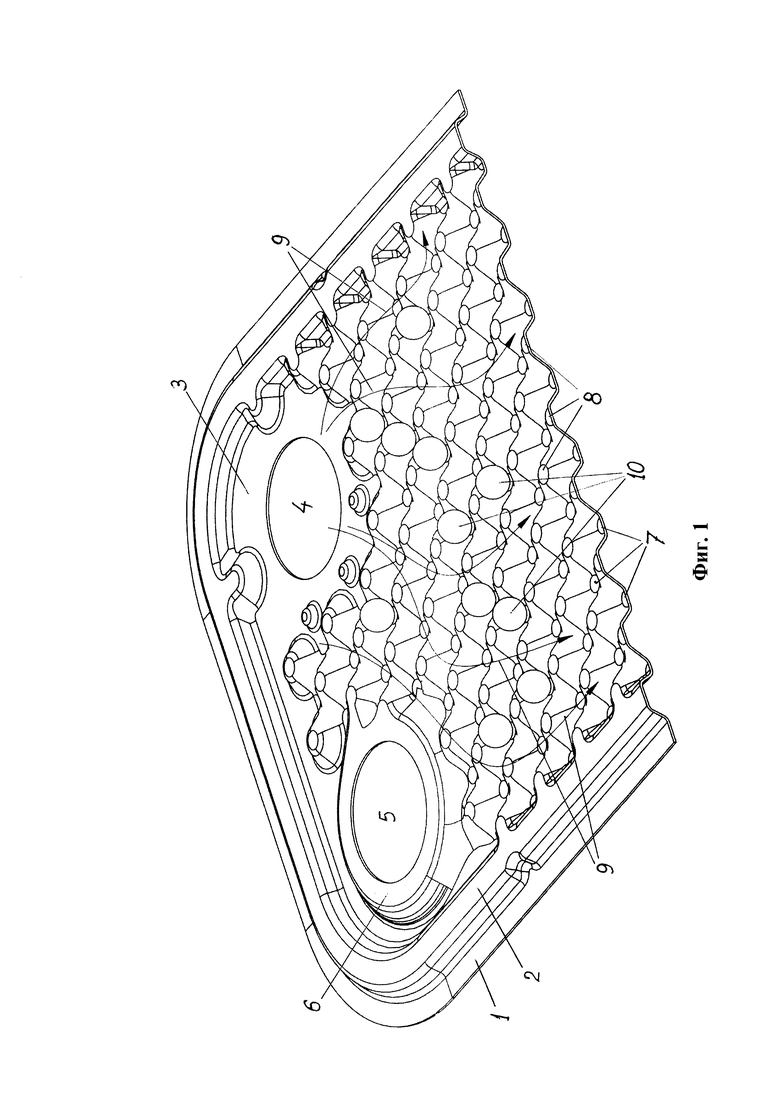

На Фиг. 1 показана половина универсальной пластины пластинчатого теплообменника по настоящему изобретению.

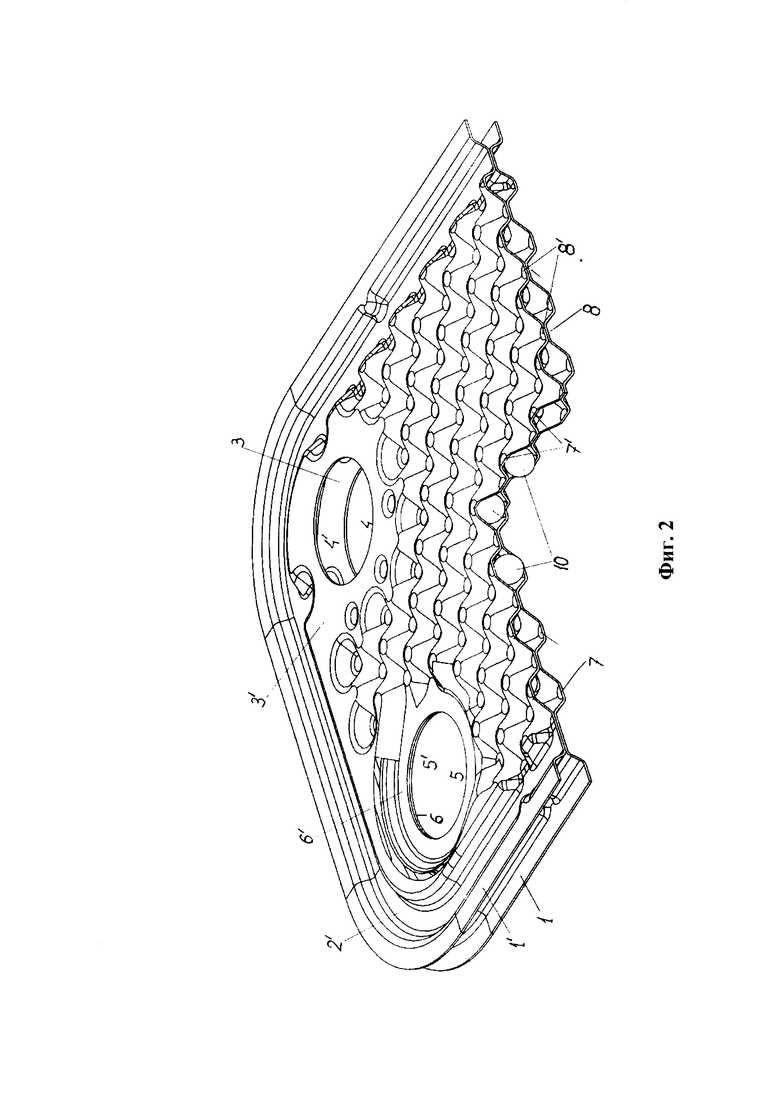

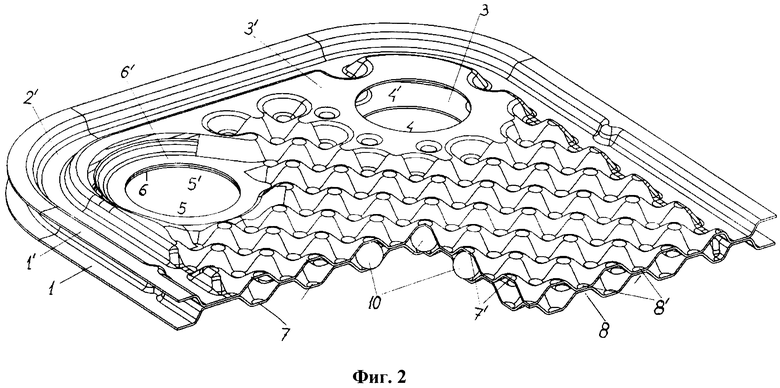

На Фиг. 2 приведен вид двух соединенных между собой пластин по Фиг. 1.

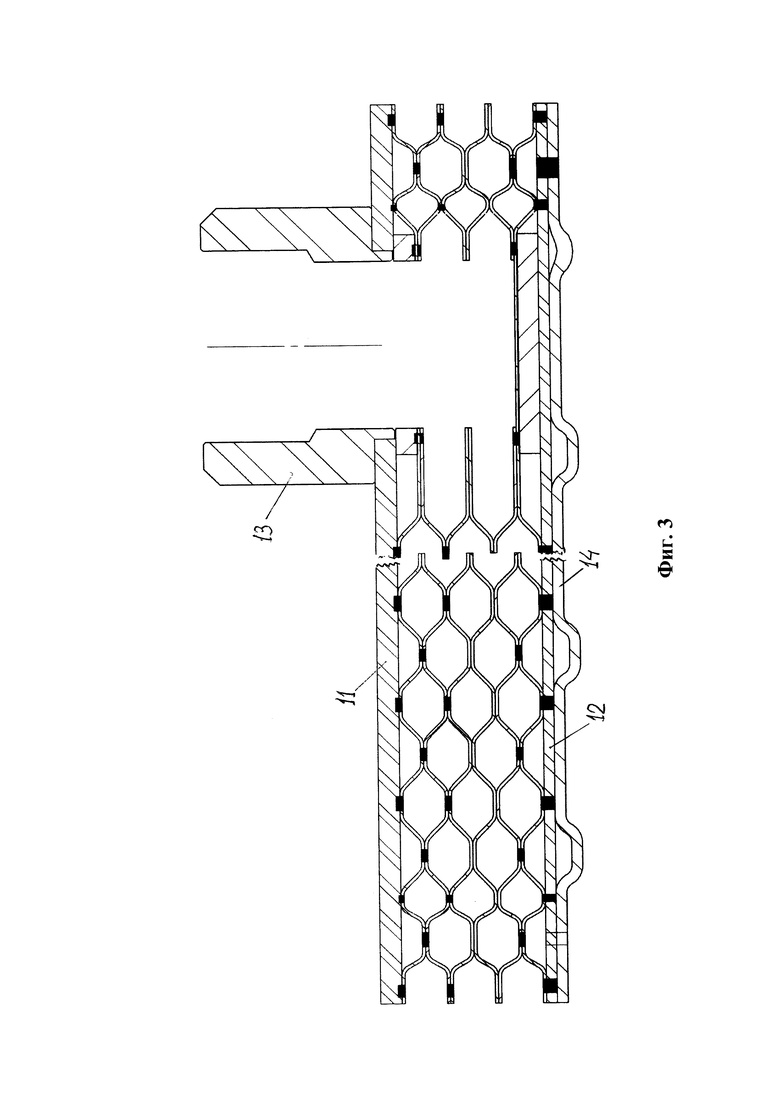

На Фиг. 3 дано сечение пакета, собранного из пластин по настоящему изобретению.

Подробное описание вариантов осуществления

Фиг. 1 показывает в изометрии половину универсальной пластины пластинчатого теплообменника по настоящему изобретению. Пластина по Фиг. 1 имеет лежащую в первой плоскости и охватывающую всю пластину крайнюю часть 1, лежащую в той же первой плоскости среднюю часть 3 и сопрягающий крайнюю часть 1 и среднюю часть 3 бортик 2, середина которого лежит во второй плоскости, параллельной первой плоскости. На Фиг. 1 бортик 2 приподнят над крайней и средней частями 1 и 3.

Показанная на Фиг. 1 пластина выполнена в целом прямоугольной, но это всего лишь пример, и конфигурация этой пластины может быть овальной, шестиугольной и любой иной, необходимой в конкретном выполнении. Как видно из Фиг. 1, на одной стороне средней части 3 имеется пара из первого отверстия 4 и второго отверстия 5. На противоположной (отрезанной на Фиг. 1) стороне средней части 3 имеется такая же пара зеркально расположенных отверстий, которые условно обозначены на Фиг. 2 ссылочными позициями 4' и 5'. То есть первые отверстия 4 и 4' каждой пары на одной пластине находятся на одной продольной стороне пластины, а вторые отверстия 5 и 5' каждой пары - на другой ее продольной стороне. Таким образом, на Фиг. 1 показана лишь половина прямоугольной пластины, разрезанной вдоль поперечной оси, проходящей в любой из первой или второй плоскостей равноудаленно между парами отверстий 4, 5 и 4', 5'.

Первое отверстие 4 и 4' в каждой паре отверстий выполнено на том участке средней части 3, который лежит в первой плоскости. Второе же отверстие 5 и 5' в каждой паре отверстий выполнено на том участке 6 средней части 3, который лежит во второй плоскости (приподнят на Фиг. 1).

Практически все пространство средней части 3 между участками с парами отверстий 4, 5 и 4', 5' занято чередующимися углублениями 7 и выступами 8, причем днища углублений 7 лежат в первой плоскости, а вершины выступов 8 лежат во второй плоскости (т.е. приподняты на Фиг. 1). Предпочтительно углубления 7 и выступы 8 имеют одинаковую форму и размеры, т.е. при взгляде на пластину снизу по Фиг. 1 углубления 7 окажутся выступами, а выступы 8 - углублениями, причем их форма может быть пирамидальной или полусферической. Специалистам, однако, понятно, что возможны и иные варианты осуществления, когда упомянутая форма выбрана иной. Главное требование к форме углублений 7 и выступов 8 - они должны формировать непрерывные рабочие каналы, предназначенные для протекания текучей среды (газа или жидкости) и условно изображенные на Фиг. 1 изогнутыми стрелками и обозначенные ссылочной позицией 9.

Для обеспечения возможности изменять гидрогазодинамические и тепломассообменные характеристики рабочих каналов 9 в зависимости от конкретного применения теплообменника с учетом свойств применяемых теплоносителей в некоторых из углублений могут размещаться турбулизирующие элементы 10. На Фиг. 1 эти турбулизирующие элементы 10 имеют вид шариков, хотя в принципе можно использовать и элементы в виде пирамид, цилиндров, тетраэдров, кубов, октаэдров и т.д.

Габариты используемых турбулизирующих элементов 10, как нетрудно понять, должны быть не больше расстояния между соединенными пластинами, чтобы этот турбулизирующий элемент 10 мог свободно разместиться в ячейке, образованной углублениями 7 нижележащей и вышележащей пластин. Понятно, что при таком соединении пластин, когда налагаемая пластина предварительно поворачивается на 180° вокруг поперечной оси, лежащей в первой или второй плоскости равноудаленно между парами отверстий 4, 5 и 4', 5', углубления 7 в вышележащей (налагаемой) пластине становятся выступами 8 при взгляде сверху (как на Фиг. 1). В этом случае середины бортиков 2 обеих пластин, а также их участки 6 вокруг вторых отверстий 5 и 5', выполненных на противоположных сторонах обеих пластин, соприкоснутся друг с другом.

На Фиг. 2 показаны две пластины по Фиг. 1 как раз в описанном выше наложенном друг на друга состоянии. Ссылочные позиции без штриха на Фиг. 2 относятся к нижней пластине, аналогичной показанной на Фиг. 1. Такие же ссылочные позиции со штрихом относятся к верхней пластине, перевернутой на 180° относительно упомянутой поперечной оси, как описано выше. На Фиг. 2 участки 6 и 6' показаны примыкающими друг к другу, так что второе отверстие 5 нижней пластины и второе отверстие 5' верхней пластины сливаются в одно отверстие. Наоборот, участки средней части 3 нижней пластины и средней части 3' верхней пластины разнесены на удвоенное расстояние между первой и второй плоскостями одной пластины, в результате первое отверстие 4 нижней пластины и первое отверстие 4' верхней пластины на Фиг. 2 отделены одно от другого. Отметим, что на Фиг. 2 углубления 7' верхней пластины (бывшие углублениями, т.е. смотревшие вниз в состоянии по Фиг. 1) смотрят вверх, как выступы, а выступы 8' верхней пластины обращены вниз и соприкасаются с выступами 8 нижней пластины. Однако для дальнейшего описания принято, что вне зависимости от того, перевернута пластина или нет, все впадины любой пластины, обращенные вниз, считаются ее углублениями, а все ее обращенные вверх возвышения - выступами.

Способ изготовления пакета пластин пластинчатого теплообменника по второму объекту настоящего изобретения заключается в следующем.

Сначала изготавливают комплект из заданного числа пластин по первому объекту настоящего изобретения, например, как проиллюстрировано на Фиг. 1. Затем последовательно укладывают одну из этих пластин на другую одноименными плоскостями, как показано на Фиг. 2, т.е. повернув каждую четную или каждую нечетную пластину вокруг ее поперечной оси (напомним, что на Фиг. 1 разрез пластины проходит как раз вдоль этой поперечной оси). После этого осуществляют лазерную или точечную сварку уложенных друг на друга пластин в местах касания их одноименных плоскостей. Эту операцию повторяют со всеми пластинами комплекта.

Специалистам понятно, что после изготовления пакета пластин для получения пластинчатого теплообменника необходимо с обеих сторон этого пакета разместить плоские пластины и приварить каждую из них по соприкасающимся местам крайней пластины в пакете. Кроме того, в каждое из первого отверстия 4 и второго отверстия 5 нужно вставить соответствующие патрубки для подачи или отвода теплоносителей. В результате получится теплообменник, сечение которого приведено на Фиг. 3, где ссылочными позициями 11, 12 и 13 помечены соответственно верхняя и нижняя плоские пластины и один из патрубков. Отметим, что темными прямоугольниками на Фиг. 3 обозначены места сварки. Ссылочная позиция 14 относится к основанию теплообменника.

Как уже упоминалось, в некоторые ячейки, образующиеся при наложении одной пластины на другую, возможно помещать (перед наложением пластин) турбулизирующие элементы (ссылочная позиция 10 на Фиг. 1 и 2). Выбор конкретных углублений для размещения этих турбулизирующих элементов могут определять на основании заранее заданных параметров текучих сред, между которыми должен обеспечиваться теплообмен. Этот выбор предпочтительно делать с помощью компьютерной модели, заранее составленной для конкретных текучих сред. Такая компьютерная модель может учитывать требуемые изменения гидрогазодинамических характеристик (поля скоростей, значения давлений и т.д.) и тепломассообменных характеристик рабочих каналов 9, а также такие параметры, как пропускная способность рабочего канала, повышенное или пониженное гидродинамическое сопротивление текучей среды, скорость и турбулентность потока и др., как, впрочем, и форма турбулизирующих элементов.

При размещении турбулизирующих элементов в некоторых ячейках изготавливаемого по настоящему изобретению пакета пластин потоки текучих сред, между которыми должен происходить теплообмен в собранном пакете пластин, перераспределяются более равномерно по сравнению со случаем, когда турбулизирующие элементы не применяются. Это понятно из рассмотрения рабочих потоков 9 на Фиг. 1. Первое отверстие 4 служит в данном случае для закачивания одной текучей среды, которая стремится перемещаться по кратчайшему пути вдоль своей стороны к первому отверстию другой пары отверстий. В результате каналы вдоль другой продольной стороны могут оказаться не охваченными потоком этой текучей среды. Размещение же турбулизирующих элементов в некоторых из углублений почти перекрывает некоторые из рабочих каналов, так что текучая среда вынуждена перераспределяться по другим, неперекрытым рабочим каналам. Отметим, что размеры некоторых турбулизирующих элементов могут выбираться уменьшенными, чтобы более равномерно распределять потоки 9, пропуская их через некоторые рабочие каналы лишь частично.

Специалистам понятно, что через вторые отверстия 5, 5' пропускается другая текучая среда, не смешивающаяся с первой текучей средой, поскольку она протекает по рабочим каналам, отделенным одной из пластин, составляющих собранный пакет.

Таким образом, настоящее изобретение обеспечивает расширение арсенала технических средств за счет создания универсальных пластин, позволяющих собирать их в пакет, в котором предусмотрены средства для подвода и отвода текущих сред, между которыми должен происходить теплообмен в отсутствие их смешивания. Кроме того, изобретение позволяет изменять гидрогазодинамические и тепломассообменные характеристики рабочих каналов в зависимости от конкретного применения теплообменника с учетом свойств применяемых теплоносителей.

Настоящее изобретение относится к универсальной пластине пластинчатого теплообменника и к способу изготовления пакета пластин для него. Предложена универсальная пластина пластинчатого теплообменника, содержащая: крайнюю и среднюю части, лежащие в первой плоскости; сопрягающий эти части бортик, середина которого лежит во второй плоскости, параллельной первой; первую и вторую пары из одинаковых по размеру первого и второго отверстий на противоположных сторонах средней части, причем эти пары отверстий размещены зеркально относительно поперечной оси, проходящей в первой или второй плоскости равноудаленно между парами отверстий; при этом первое и второе отверстия в каждой из этих пар отверстий выполнены в участках средней части, лежащих соответственно в первой и второй плоскостях; все пространство средней части между участками с отверстиями занято чередующимися углублениями и выступами, причем днища углублений и вершины выступов лежат соответственно в первой и второй плоскостях. Сборка пакета из таких пластин заключается в последовательной укладке пластин одна на другую одноименными плоскостями с поворотом каждой четной либо каждой нечетной пластины на 180° относительно поперечной оси, после чего осуществляют сварку пластин в местах касания их одноименных плоскостей. В некоторых из образующихся ячеек могут размещаться турбулизирующие элементы, что позволяет изменять гидрогазодинамические и тепломассообменные характеристики рабочих каналов. Изобретение позволяет расширить арсенал технических средств. 2 н. и 6 з.п. ф-лы, 3 ил.

1. Универсальная пластина пластинчатого теплообменника, предназначенного для обеспечения теплообмена между двумя текучими средами, содержащая:

- лежащую в первой плоскости крайнюю часть, охватывающую всю упомянутую пластину;

- лежащую в упомянутой первой плоскости среднюю часть;

- сопрягающий упомянутые крайнюю и среднюю части бортик, середина которого лежит во второй плоскости, параллельной упомянутой первой плоскости;

- первую и вторую пары из одинаковых по размеру первого и второго отверстий на противоположных сторонах упомянутой средней части, причем упомянутые пары отверстий размещены зеркально относительно поперечной оси, проходящей в любой из упомянутых первой или второй плоскостей равноудаленно между упомянутыми парами отверстий;

- при этом первое и второе отверстия в каждой из упомянутых пар отверстий выполнены в участках средней части, лежащих соответственно в упомянутых первой и второй плоскостях;

- все пространство упомянутой средней части между упомянутыми участками с отверстиями занято чередующимися углублениями и выступами, причем днища упомянутых углублений и вершины упомянутых выступов лежат соответственно в упомянутых первой и второй плоскостях.

2. Пластина по п. 1, в которой, при размещении над ней другой такой же пластины, повернутой на 180° вокруг упомянутой поперечной оси, с касанием обеих пластин любыми одноименными плоскостями, первое и второе отверстия одной пары отверстий одной из этих пластин совпадают с одноименными отверстиями другой пары отверстий другой пластины, а противолежащие углубления между соприкасающимися вершинами выступов обеих пластин образуют ячейки с возможностью размещения в них турбулизирующих элементов.

3. Пластина по п. 1, в которой упомянутые углубления и выступы имеют одинаковую форму.

4. Пластина по п. 3, в которой упомянутая форма углублений и выступов выбрана пирамидальной или полусферической.

5. Способ изготовления пакета пластин пластинчатого теплообменника, заключающийся в том, что:

- изготавливают комплект из заданного числа пластин по любому из предыдущих пунктов;

- последовательно укладывают одну из упомянутых пластин на другую одноименными плоскостями с поворотом каждой четной либо каждой нечетной пластины на 180° относительно упомянутой поперечной оси, после чего осуществляют сварку упомянутых пластин в местах касания их одноименных плоскостей.

6. Способ по п. 5, в котором размещают в выбранных углублениях одной из пластин перед укладкой на нее другой пластины турбулизирующие элементы, при этом выбор конкретных углублений для размещения упомянутых турбулизирующих элементов определяют на основании заранее заданных параметров текучих сред, между которыми должен обеспечиваться теплообмен.

7. Способ по п. 6, в котором в качестве турбулизирующих элементов используют элементы с формой, выбранной из группы, включающей сферу, пирамиду, цилиндр, тетраэдр, куб, октаэдр.

8. Способ по п. 6, в котором упомянутый выбор конкретных углублений для размещения упомянутых турбулизирующих элементов осуществляют с помощью компьютерного моделирования.

| ПАКЕТ ПЛАСТИН ТЕПЛООБМЕННОГО АППАРАТА | 2013 |

|

RU2529288C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАБОРА ПЛАСТИН ДЛЯ ТЕПЛООБМЕННИКА | 2010 |

|

RU2528225C2 |

| US 2004011515 A1, 22.01.2004 | |||

| US 8678077 B2, 25.03.2014. | |||

Авторы

Даты

2017-06-23—Публикация

2016-06-22—Подача