Изобретение относится к области нанотехнологий, а именно к способу создания массива упорядоченных ферромагнитных нанопроволок на ступенчатой поверхности Cu2Si с буферным слоем меди.

В настоящее время интенсивно исследуются технологии создания упорядоченных наноструктур и наноструктурированных массивов. Стремительное развитие физики наноматериалов обусловлено перспективами их практического применения. На базе магнитных наноструктур разрабатываются магниторезистивная память, вихревая память, элементы магнитной логики и среды для записи информации. Магнитные нанопроволоки, обладая одноосной анизотропией, могут найти применение как магнитные носители данных с высокой плотностью записи, GMR датчики, биомагнитные и медицинские устройства.

Для создания нанопроволок применяют различные методы, базирующиеся на самоорганизации, использовании шаблонов или их комбинации, например метод электроосаждения в шаблоны из анодированного оксида алюминия [1], или используют литографические методы на поверхности подложки [2].

Существует множество способов получения нанопроволок с разным кристаллическим качеством с помощью специально созданных технологических условий. Один из способов улучшения структуры получаемых материалов на поверхности подложки - формирование предварительной прослойки - слоя буфера.

Известен способ получения буферного слоя меди в условиях сверхвысокого вакуума на Si(111) [3]. Предварительную дегазацию подложек Si осуществляют косвенным прогревом в течение 8 ч при температуре 500-550°C. Для получения атомарно-чистой поверхности слой естественного окисла (SiO2) удаляют прогревом при температуре ~1200°C в течение 1 мин путем пропускания постоянного тока через образец. Скорость осаждения и толщина слоя медного буфера составила 0.9 нм/мин и 2.4 нм соответственно. В результате формируют ненапряженную химически чистую эпитаксиальную пленку меди с поверхностной реконструкцией Cu(111)1×1-R30°.

Известен способ получения магнитных нанопроволок силицида железа на Si(110) [4]. Нанопроволоки FeSi2 формируют методом самоорганизации при толщине покрытия Fe в 1 МС (монослой) и температуре подложки 700°C на Si(110) в ультравысоком вакууме. Средние геометрические параметры получаемых нанопроволок FeSi2 составляют (5 нм - высота, 10 нм - ширина, 1 мкм - длина). Нанопроволоки FeSi2 имеют кубическую решетку и ориентируются на поверхности подложки Si: FeSi2(-111)//Si(1-11), FeSi2<110>//Si<110>. Аналог имеет ряд недостатков: формируемые на поверхности Si проволоки FeSi2 распределены случайным образом, а в самоорганизованных нанопроволоках FeSi2 отсутствуют строго определенные геометрические параметры.

Известен способ получения эпитаксиальных нанопроволок Fe шириной 300 нм методом лазерно-интерференционной литографии и химического травления [5]. Для этого формируют пленку Fe толщиной 20 нм с буферным слоем Cu толщиной 150 нм методом электронно-лучевого осаждения. Затем на поверхность эпитаксиальной пленки Cu(3 HM)/Fe(20 нм)/Cu(150 нм) наносят положительный фоторезист (PR: MEGAPOSIT SPR 510-А positive). Поверхность образца облучают методом лазерно-интерференционной литографии с длиной волны излучения лазера Х=325 нм. Затем слой Fe травят в растворе HNO3; для удаления фоторезиста используют ацетон. Данный способ позволяет изготавливать массив упорядоченных эпитаксиальных нанопроволок Fe, ориентированных в плоскости подложки. Недостатком данного способа является то, что в результате использования методов лазерной литографии и химического травления боковые грани магнитных нанопроволок шероховаты, что приводит к увеличению величины коэрцитивной силы.

Известен способ получения нанопроволок металлов на твердых подложках на основе использования литографической полимерной маски [6]. Данным методом были приготовлены поликристаллические проволоки Ni на поверхности SiO2 с минимальной шириной 60 нм, толщиной от 6 до 20 нм и длиной до 20 мкм. Данным методом невозможно вырастить монокристаллические нанопроволоки металлов с низким содержанием дефектов по сравнению с поликристаллическими наноматериалами.

Наиболее близким к заявляемому техническому решению является способ, описанный в статьях, выбранных за прототип по существенным признакам и достигаемому результату [7, 8]. Сущность работ состоит в исследовании структуры и магнитных свойств массива кобальтовых нанопроволок на оксидированной вицинальной поверхности Si(111). Массив кобальтовых нанопроволок шириной (25, 70) нм и толщиной (3, 1.2) нм изготавливают, осаждая кобальт под углом наклона (3°, 2.5°) к плоскости подложки на ступенчатую поверхность оксидированного Si(111) при комнатной температуре. Период и ширина террас ступеней на поверхности Si(111) составляет 110 нм и 85 нм соответственно. Перед осаждением кобальта ступенчатую поверхность Si(111) оксидируют в атмосфере кислорода при температуре 830°C в течение 15 ч; толщина окисла составляет 110 нм. Сформированные нанопроволоки кобальта являются поликристаллическими.

Недостатками данного способа является то, что структура получаемых кобальтовых нанопроволок является поликристаллической с большим содержанием дефектов и межзеренных границ в отличие от монокристаллических проволок. Высота ступеней, получаемых данным способом на вицинальной поверхности Si, менее 3 нм, что ограничивает толщину нанопроволок до 3 нм. Малая толщина нанопроволок приводит к тому, что нанопроволоки могут быть структурно несплошными и могут содержать разрывы, что существенно ограничивает их практическое использование.

Задача, на решение которой направлен заявляемый способ, является разработка эффективной технологии формирования массива упорядоченных ферромагнитных эпитаксиальных нанопроволок с заданной геометрией на ступенчатой поверхности силицида меди Cu2Si с буферным слоем меди.

Технический результат, достигаемый при реализации заявляемого изобретения - формирование высококачественных упорядоченных ферромагнитных эпитаксиальных нанопроволок с заданными геометрическими параметрами и с совершенным кристаллическим качеством на ступенчатой поверхности Cu2Si с буферным слоем меди.

Поставленная задача решается способом формирования массива упорядоченных ферромагнитных нанопроволок, включающим формирование в условиях сверхвысокого вакуума упорядоченной ступенчатой структуры силицида меди Cu2Si на предварительно подготовленной поверхности вицинального кремния Si(111), последующее нанесение буферного слоя Cu толщиной 2 нм и осаждение ферромагнитного металла (ФМ) - кобальта, никеля, железа или сплава пермаллоя (Co80Ni20, CoNiFe) под малыми углами наклона от 10° до 30° к плоскости ступенчатой подложки со скоростью осаждения ФМ 0,3 нм/мин.

При осаждении ФМ под углом наклона 10° к плоскости ступенчатой поверхности подложки с нанесенным буферным слоем меди формируют упорядоченный массив ровных ферромагнитных эпитаксиальных нанопроволок шириной 35±2 нм с совершенным кристаллическим качеством.

Если этот угол наклона составляет 20° при всех одинаковых прочих технологических параметрах, то формируют упорядоченный массив ферромагнитных эпитаксиальных нанопроволок шириной 45±2 нм с совершенным кристаллическим качеством, а при его значении, равном 30°, ширина сформированного упорядоченного массива нанопроволок, также имеющих совершенное кристаллическое качество, составляет 65±2 нм.

При этом опытным путем установлено, что от угла наклона при осаждении ФМ зависит не только ширина упорядоченного массива нанопроволок, но и их качество, если осаждать ФМ под углом наклона 5° к плоскости ступенчатой поверхности подложки с буферным слоем меди толщиной 2 нм, то формируют неупорядоченный массив шероховатых, извилистых и структурно несплошных нанопроволок шириной 10±2 нм. Увеличив угол наклона до значений, больших 30°, при осаждении ФМ на ступенчатую поверхность Cu2Si с нанесенным буферным слоем меди толщиной 2 нм формируют неупорядоченные и местами сросшиеся между собой эпитаксиальные нанопроволоки.

Экспериментальным путем авторами заявляемого изобретения было установлено, что при одинаковых технологических параметрах (вакуумные условия, скорость осаждения материалов, углы осаждения к поверхности ступенчатой структуры подложки, толщины покрытия материалов), но без нанесения слоя медного буфера на ступенчатой поверхности Cu2Si формируются ровные металлические нанопроволоки худшего кристаллического качества - структура таких нанопроволок блочная с упругими напряжениями из-за большой разницы в несоответствии параметров решетки между подложкой и ФМ.

Для уменьшения несоответствия параметров решетки между подложкой и ФМ в качестве буферного слоя можно использовать медь, что позволяет получать структурно совершенные эпитаксиальные нанопроволки ФМ на Cu, а крайне низкая взаимная растворимость компонентов системы дает возможность реализовать резкую межфазную границу ФМ/Cu.

Таким образом, экспериментальным путем установлено, что для улучшения кристаллической структуры получаемых эпитаксиальных ферромагнитных нанопроволок на ступенчатой поверхности Cu2Si необходимо предварительно сформировать прослойку - слой медного буфера; при этом оптимальными величинами угла наклона при осаждении ФМ в процессе формирования массива ферромагнитных нанопроволок на ступенчатой поверхности полупроводниковых подложек с буферным слоем меди являются значения, лежащие в интервале 10°÷30°.

Отличительный признак заявляемого способа формирования массива ферромагнитных нанопроволок на ступенчатой поверхности Cu2Si:

- формируют упорядоченный массив ферромагнитных нанопроволок на ступенчатой поверхности полупроводниковых подложек с буферным слоем меди, характеризующихся совершенным кристаллическим качеством, осаждая ФМ под малыми углами наклона в интервале 10°÷30° к плоскости подложки при толщине буферного слоя, равной 2 нм.

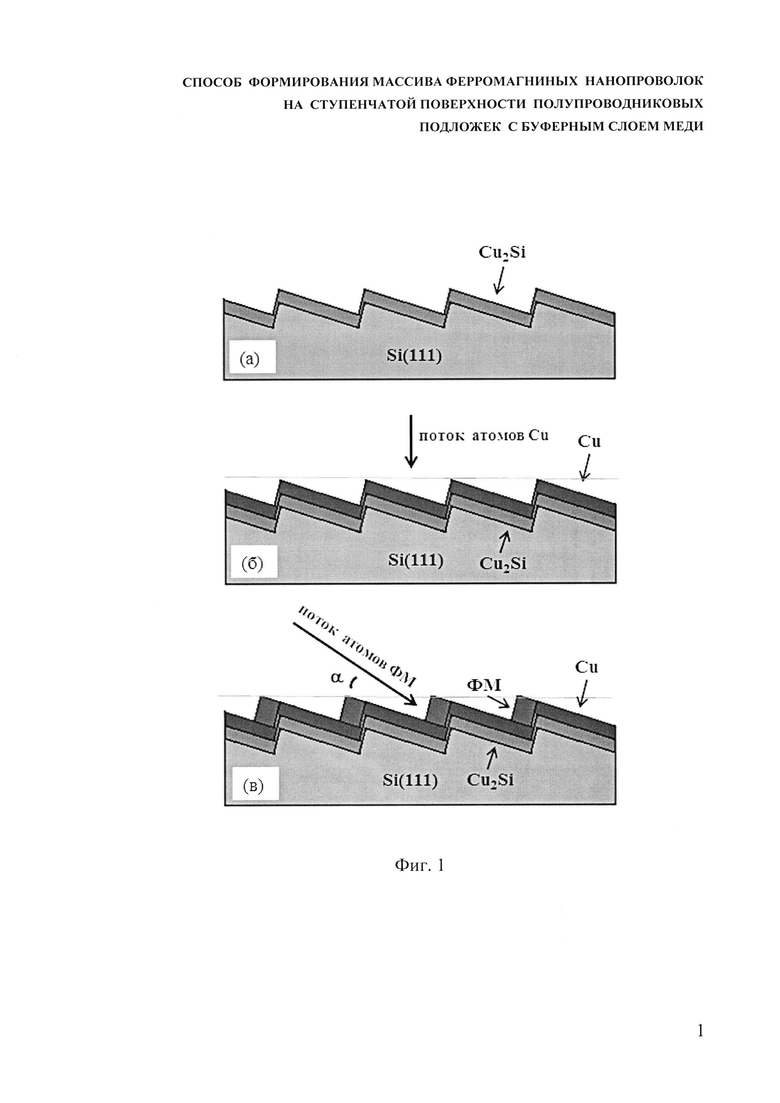

Фигуры (1-5) иллюстрируют варианты осуществления изобретения и совместно с описанием служат для объяснения принципов предлагаемого изобретения:

- на фиг. 1 приведены схемы, на которых показана геометрия расположения подложки относительно источника осаждаемых ФМ в заявляемом способе формирования массива ферромагнитных нанопроволок на ступенчатой поверхности Cu2Si с буферным слоем Cu: (а) - формирование ступенчатой поверхности Cu2Si на Si(111); (б) - последующее осаждение Cu на ступенчатую поверхность Cu2Si под прямым углом; (в) - осаждение ФМ на ступенчатую поверхность Cu2Si с буферным слоем Cu под выбранным углом наклона;

- на фиг. 2 приведены результаты исследования поверхности подложки с ферромагнитными нанопроволоками, сформированными при осаждении Сu под углом наклона 5° к плоскости ступенчатой поверхности Cu2Si с буферным слоем меди: (а) - изображение, полученное методом дифракции быстрых электронов (ДБЭ); (б) - изображение, полученное методом сканирующей электронной микроскопии (СЭМ);

- на фиг. 3 приведены результаты исследования поверхности подложки с ферромагнитными нанопроволоками, сформированными при осаждении Сu под углом наклона 10° к плоскости ступенчатой поверхности Cu2Si с буферным слоем меди: (а) - изображение, полученное методом ДБЭ; (б) - изображение, полученное методом СЭМ;

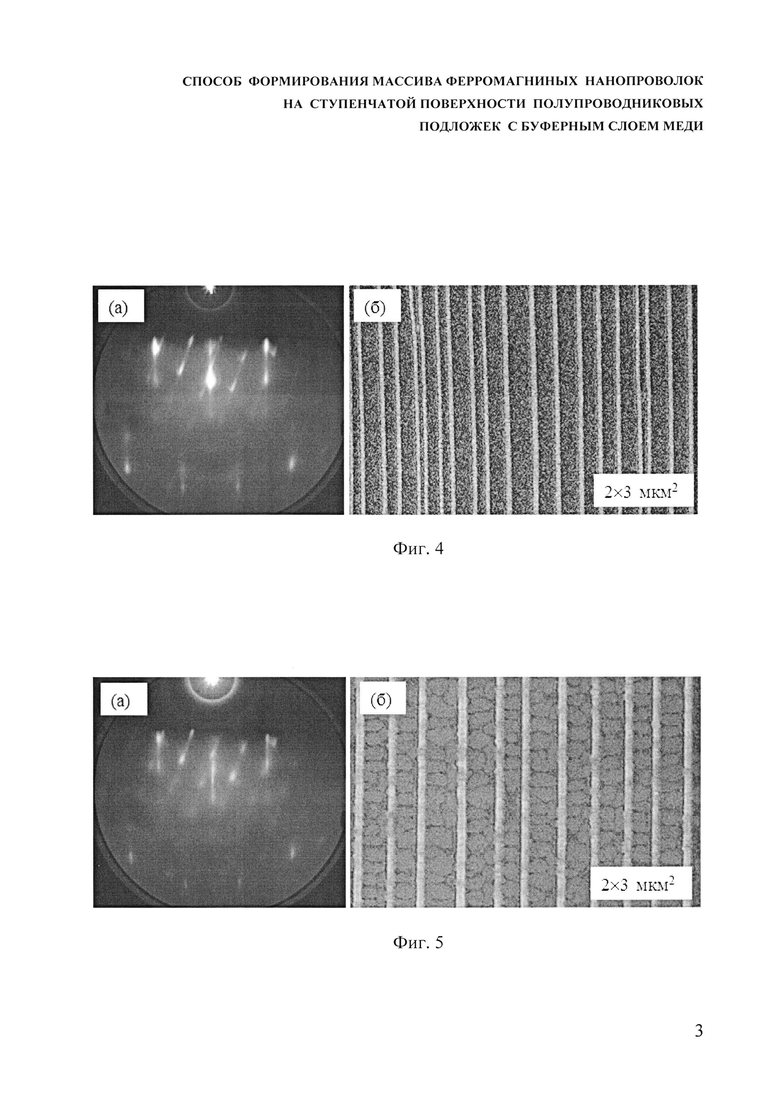

- на фиг. 4 приведены результаты исследования поверхности подложки с металлическими нанопроволоками, сформированными при осаждении Сu под углом наклона 20° к плоскости ступенчатой поверхности Cu2Si с буферным слоем меди: (а) - изображение, полученное методом ДБЭ; (б) - изображение, полученное методом СЭМ;

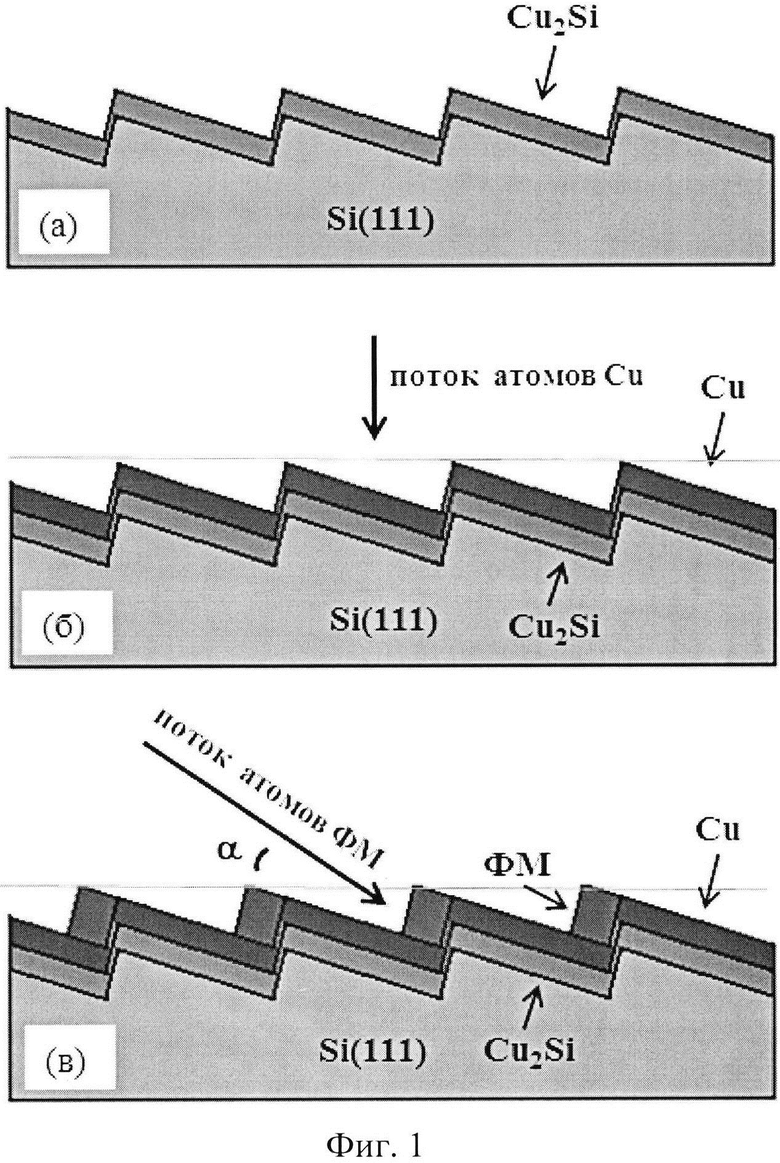

- на фиг. 5 приведены результаты исследования поверхности подложки с металлическими нанопроволоками, сформированными при осаждении Сu под углом наклона 30° к плоскости ступенчатой поверхности Cu2Si с буферным слоем меди: (а) - изображение, полученное методом ДБЭ; (б) - изображение, полученное методом СЭМ.

Заявляемый способ формирования массива упорядоченных ферромагнитных нанопроволок на ступенчатой поверхности с буферным слоем реализуется в три этапа. Схематично они показаны на фиг. 1: (а) - получение ступенчатой поверхности Cu2Si на поверхности Si(111); (б) - формирование буферного слоя Cu толщиной 2 нм на ступенчатой поверхности Cu2Si, (в) - формирование массива упорядоченных металлических нанопроволок методом осаждения ФМ под выбранным углом наклона к плоскости ступенчатой поверхности Cu2Si с буферным слоем меди.

На первом этапе осуществления заявляемого способа подготавливают ступенчатую структуру поверхности Cu2Si. Формирование идеально ровных ступеней высотой 12±2 нм и шириной 150±50 нм осуществляют по методике, описанной авторами заявляемого изобретения в патенте №2593633 (заявка №2015118114 от 14.05.2015 на изобретение «Способ формирования упорядоченных структур на поверхности полупроводниковых подложек».

На втором этапе формируют буферный слой меди толщиной 2 нм на ступенчатой поверхности Cu2Si.

На третьем этапе под малым углом наклона в интервале (10°÷30°) к плоскости подложки на ступенчатую поверхность буферного слоя Cu осаждают ФМ.

Экспериментальным путем установлено, что оптимальными величинами угла наклона при осаждении ФМ в процессе формирования массива ферромагнитных нанопроволок на ступенчатой поверхности полупроводниковых подложек с буферным слоем меди являются значения, лежащие в интервале (10°÷30°). При этом, формируя нанопроволоки из ФМ осаждением металла на буферный слой меди, нанесенный на ступенчатую поверхность подложки Cu2Si под углом наклона к плоскости подложки 10°, формируют упорядоченный массив ровных ферромагнитных эпитаксальных нанопроволок шириной 35±2 нм под углом наклона 20° - шириной 45±2 нм, а при угле наклона 30° формируют нанопроволоки шириной 65±2 нм. Период расположения нанопроволок повторяет ступенчатую структуру поверхности Cu2Si. Примеры 2, 3, 4 (осаждаемый металл - кобальт) свидетельствуют о том, что рост эпитаксиальных нанопроволок Со происходит строго вдоль края ступеней Cu2Si и совпадает с кристаллографическим направлением подложки Si(111) типа <110>.

Сопоставительный анализ существенных признаков заявляемого способа с существенными признаками аналогов и прототипа свидетельствует о его соответствии критерию «новизна».

При этом отличительные признаки заявляемого способа формирования упорядоченных структур на ступенчатой поверхности с буферным слоем, в совокупности с известными существенными признаками обеспечивают заявляемому техническому решению новое техническое свойство, заключающееся в возможности формировать посредством самоорганизации массивы ровных эпитаксиальных нанопроволок с совершенным кристаллическим качеством и заданными геометрическими размерами, изменяя угол осаждения ферромагнитного металла к плоскости поверхности подложки с нанесенным буферным слоем меди. Упорядоченный массив ровных эпитаксиальных ферромагнитных нанопроволок, получаемых заявляемым способом, имеет толщину 12±2 нм и протяженность 3 мм, что соответствует высоте ступеней и ширине подложки Cu/Cu2Si/Si(111).

Для анализа структуры образцов использовали метод дифракции быстрых электронов (ДБЭ). Данный метод показывает, что кристаллическая структура формируемых нанопроволок из ФМ совершенна - об этом можно судить по наличию строго упорядоченных точечных рефлексов на просвет от нанопроволок на дифракционных картинах. Из-за четкой огранки эпитаксиальных нанопроволок, формируемых в интервале углов осаждения (10°÷30°), возле объемных рефлексов появляются линии, обусловленные рассеянием на гранях. Теоретический расчет упругих напряжений по картинам ДБЭ показывает их отсутствие, а параметр решетки соответствует объемному табличному значению.

Таким образом, полученные экспериментальные данные подтверждают, что заявляемый способ формирования массива ферромагнитных нанопроволок на ступенчатой поверхности полупроводниковых подложек с использованием буферного слоя меди позволяет:

- формировать высококачественные массивы упорядоченных ферромагнитных нанопроволок;

- контролировать ширину и кристаллические качества нанопроволок, ориентированных вдоль направления типа <110> Si в зависимости от заданных технологических параметров.

В процессе осаждения меди и ФМ качество покрытий контролируют методом дифракции быстрых электронов. Морфологию и геометрические параметры нанопроволок (ширина, высота и протяженность) определяют с помощью методов сканирующей электронной микроскопии в условиях высокого вакуума и атомной силовой микроскопии (АСМ) на воздухе.

Представленные ниже примеры подтверждают, но не ограничивают предлагаемое изобретение.

Пример 1. Формирование неупорядоченного массива шероховатых извилистых нанопроволок при осаждении Со под углом наклона 5° к плоскости ступенчатой поверхности подложки Cu/Cu2Si/Si(111).

На первом этапе формируют ступенчатую структуру поверхности Cu2Si. Формирование идеально ровных ступеней высотой 12±2 нм и шириной 150±50 нм осуществлялют по методике, разработанной авторами заявляемого изобретения и описанной в патенте на изобретение «Способ формирования упорядоченных структур на поверхности полупроводниковых подложек» №2593633 (заявка 2015118114 от 14.05.2015 г.).

На втором этапе формируют слой буфера меди толщиной 2 нм. Осаждение меди осуществляют методом молекулярно-лучевой эпитаксии в сверхвысоковакуумной камере фирмы «Омикрон», в процессе напыления давление не превышает 5×10-10 Торр. Медь испаряют из коммерческих эффузионных ячеек при скорости осаждения Cu, равной 1 нм/мин. Толщину покрытий контролируют кварцевым измерителем толщин фирмы «Омикрон»; калибровку кварцевого датчика осуществляют посредством методов ДБЭ и СТМ. Структуру сформированных слоев меди исследуют в вакууме методом ДБЭ с энергией электронного пучка 15 кЭв и СТМ (напряжение ±2.0 В, туннельный ток 1 нА) производства фирмы «Омикрон».

Анализ картин ДБЭ показывает (фиг. 2а), что поверхность медного буфера толщиной 2 нм имеет не деформированную ГЦК решетку и ориентируется плоскостью (111) на модифицированной поверхности Cu2Si: Cu(111)||Si(111) и<110>Cu||<112>Si. Исследования СТМ показывают, что медный буфер повторяет ступенчатый рельеф модифицированной поверхности Cu2Si.

На третьем этапе осаждают Со из эффузионной ячейки со скоростью осаждения 0,3 нм/мин методом молекулярно-лучевой эпитаксии в условиях сверхвысокого вакуума (5×10-10 Торр). В результате осаждения Со под углом наклона 5° к плоскости ступенчатой поверхности подложки с буферным слоем меди толщиной 2 нм формируют неупорядоченный массив извилистых шероховатых нанопроволок шириной 10±2 нм при толщине покрытия Со 20 нм. На фиг. 2а показано изображение, полученное методом ДБЭ от Со нанопроволок. После формирования эпитаксиальных нанопроволок на картинах дифракции помимо стержней обратной решетки от плоских участков медного буфера, наблюдаются точечные рефлексы на просвет от нанопроволок кобальта; повторяемость дифракционной картины наблюдается через 180 градусов. Расшифровка дифракционной картины от Со нанопроволок показывает, что Со имеет гексагональную плотноупакованную (ГПУ) решетку и ориентируется плоскостью (-12-10):(-12-10)[0001]Со||(111)<110>Si).

Таким образом, кристаллографическая ось [0001] в ГПУ решетке Со ориентирована вдоль длинной стороны нанопроволок, которые лежат на поверхности террасы слоя медного буфера боковой гранью.

На фиг. 2б показано изображение СЭМ поверхности, содержащей эпитаксиальные нанопроволоки Со. Период расположения нанопроволок повторяет ступенчатую структуру поверхности Cu2Si. Нанопроволоки образованы из сросшихся между собой плоских островков кобальта. Боковые грани нанопроволок шероховаты. Рост эпитаксиальных нанопроволок Со наблюдается вдоль направления ступеней и преимущественно совпадает с кристаллографическим направлением подложки Si(111) типа <110>.

Пример 2. Формирование упорядоченного массива эпитаксиальных нанопроволок при осаждении Со под углом наклона 10° к плоскости ступенчатой поверхности подложки Cu/Cu2Si/Si(111).

Пример 2 проводят по примеру 1, но Со осаждают под углом наклона 10° к плоскости ступенчатой поверхности подложки буферного слоя меди. При этом формируют упорядоченный массив ровных феромагнитных эпитаксиальных нанопроволок шириной 35±2 нм с совершенным кристаллическим качеством при толщине покрытия кобальта 20 нм. Кристаллическая структура слоя медного буфера и Со нанопроволок такая же, как описано в примере 1, но морфология поверхности и геометрические параметры эпитаксиальных нанопроволок отличаются - сформированные эпитаксиальные нанопроволоки являются ровными и имеют идеальную огранку (пример 2).

Вытянутые рефлексы от нанопроволок кобальта на дифракционной картине указывают на плоскую поверхность вершины нанопроволок (фиг 3а). На фиг. 3б показано изображение СЭМ поверхности, содержащей эпитаксиальные нанопроволоки Со. Период расположения нанопроволок повторяет ступенчатую структуру поверхности Cu2Si с буферным слоем. Рост эпитаксиальных нанопроволок Со происходит строго вдоль края ступеней Cu/Cu2Si и совпадает с кристаллографическим направлением подложки Si(111) типа <110>.

Пример 3. Формирование упорядоченного массива эпитаксиальных нанопроволок при осаждении Со под углом наклона 20° к плоскости ступенчатой поверхности подложки Cu/Cu2Si/Si(111).

Пример 3 проводят по примеру 1, но Со осаждают под углом наклона 20° к плоскости ступенчатой поверхности подложки с буферным слоем меди. В результате формируют упорядоченный массив ровных ферромагнитных эпитаксиальных нанопроволок шириной 45±2 нм с совершенным кристаллическим качеством при толщине покрытия кобальта 20 нм. Кристаллическая структура слоя медного буфера и сформированных нанопроволок такая же, как описано в примере 1, но морфология поверхности и геометрические параметры эпитаксиальных нанопроволок отличаются. - сформированные по примеру 3 эпитаксиальные нанопроволоки являются ровными и имеют идеальную огранку.

Вытянутые рефлексы от Со нанопроволок на дифракционной картине указывают на плоскую поверхность вершины нанопроволок (фиг 4а). На фиг. 4б показано изображение СЭМ поверхности, содержащей эпитаксиальные нанопроволоки кобальта; период расположения нанопроволок повторяет ступенчатую структуру поверхности Cu2Si с медным буферным слоем. Рост эпитаксиальных нанопроволок Со наблюдается строго вдоль края ступеней Cu/Cu2Si и совпадает с кристаллографическим направлением подложки Si(111) типа <110>.

Пример 4. Формирование упорядоченного массива эпитаксиальных нанопроволок при осаждении Со под углом наклона 30° к плоскости ступенчатой поверхности подложки Cu/Cu2Si/Si(111).

Пример 4 проводят по примеру 1, но Со осаждают под углом наклона 30° к плоскости ступенчатой поверхности подложки буферного слоя меди.

При этом формируют упорядоченный массив ровных металлических эпитаксиальных нанопроволок шириной 65±2 нм с совершенным кристаллическим качеством при толщине покрытия Со 20 нм. Кристаллическая структура слоя медного буфера и Со нанопроволок такая же, как описано в примере 1, но морфология поверхности и геометрические параметры эпитаксиальных нанопроволок отличаются - сформированные эпитаксиальные нанопроволоки являются ровными и имеют идеальную огранку. Вытянутые рефлексы от нанопроволок кобальта на дифракционной картине указывают на плоскую поверхность вершины нанопроволок, фиг 5а. На фиг. 5б показано изображение СЭМ поверхности, содержащей эпитаксиальные нанопроволоки Со. Период расположения нанопроволок повторяет ступенчатую структуру поверхности Cu2Si с буферным слоем. Рост эпитаксиальных нанопроволок Со наблюдается строго вдоль края ступеней Cu/Cu2Si и совпадает с кристаллографическим направлением подложки Si(111) типа <110>.

Таким образом, экспериментальным путем доказана возможность формирования и самоорганизации массива упорядоченных ферромагнитных нанопроволок на ступенчатой поверхности Cu2Si с медным буферным слоем посредством осаждения ферромагнитных металлов под углами наклона в интервале (10°÷30°) к плоскости подложки. Разработанный способ формирования массива эпитаксиальных нанопроволок требуемых размеров на ступенчатой поверхности подложки Cu/Cu2Si/Si(111) является перспективным при создании ферромагнитных наноструктур для новых типов датчиков, например, датчиков, чувствительных к абсорбции газов или бактерий с эффектом магнитосопротивления, а также для получения перспективных наноматериалов с контролируемой наведенной магнитной анизотропией для нужд магнитоэлектроники и спинтроники.

Литература:

1. F. Nasirpouri. New Developments in Electrodeposition and Pitting Research. A. El Nemr, Ed. India: Research Signpost Publication (2007), 55-92.

2. A.E. Grigorescu, C.W. Hagen. Resists for sub-20-nm electron beam lithography with a focus on HSQ: State of the art // Nanotechnology 20, 29 (2009), 292001.

3. К.C. Ермаков, Ю.П. Иванов, Л.А. Чеботкевич. Влияние морфологии поверхности монокристаллических подложек Si(111) на магнитные свойства эпитаксиальных пленок Со // ФТТ 52, 12 (2010) 2392-2396.

4. S. Lianga, R. Islam, David J. Smith, P.A. Bennett, J.R. O'Brien, B. Taylor. Magnetic iron silicide nanowires on Si(110) // J. Appl. Phys. 88 (2006), 113111.

5. H.M. Hwang, a J.H. Kang, a J. Lee, a, z J.-Y. Choi, b and H.H. Leeb. Fabrication and Magnetic Anisotropy of the Epitaxial Fe Nanowires/Cu(001)/Si(001) // Electrochemical and Solid-State Letters 11 (2008), K7-K9.

6. Д.А. Бизяев, A.A. Бухараев, Д.В. Лебедев, Н.И. Нургазизов, Т.Ф. Ханипов. Наночастицы и нанопроволоки никеля, полученные с помощью сканирующей зондовой литографии методом точечного индентирования // Письма в ЖТФ, 38, 14 (2012) 8-15.

7. S.K. Arora, В.J. O'Dowd, С. Nistor, Т. Balashov, В. Ballesteros, A. Lodi Rizzini, J.J. Kavich, S.S. Dhesi, P. Gambardella and I.V. Shvets. Structural and magnetic properties of planar nanowire arrays of Co grown on oxidized vicinal silicon (111) templates // J. Appl. Phys. 111 (2012), 07E342-1 - 07E342-3.

8. S.K. Arora, B.J. O'Dowdl, B. Ballesteros, P. Gambardella and I.V. Shvets. Magnetic properties of planar nanowire arrays of Co fabricated on oxidized step-bunched silicon templates // Nanotechnology 23 (2012) 235702-1 - 235702-7.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования массива нанопроволок на ступенчатой поверхности CuSi | 2016 |

|

RU2628220C1 |

| СПОСОБ ФОРМИРОВАНИЯ УПОРЯДОЧЕННЫХ СТРУКТУР НА ПОВЕРХНОСТИ ПОЛУПРОВОДНИКОВЫХ ПОДЛОЖЕК | 2015 |

|

RU2593633C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЭПИТАКСИАЛЬНЫХ НАНОСТРУКТУР МЕДИ НА ПОВЕРХНОСТИ ПОЛУПРОВОДНИКОВЫХ ПОДЛОЖЕК | 2013 |

|

RU2522844C1 |

| СПОСОБ СОЗДАНИЯ ПРОВОДЯЩИХ НАНОПРОВОЛОК НА ПОВЕРХНОСТИ ПОЛУПРОВОДНИКОВЫХ ПОДЛОЖЕК | 2007 |

|

RU2359356C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЭПИТАКСИАЛЬНЫХ ПЛЕНОК КОБАЛЬТА НА ПОВЕРХНОСТИ ПОЛУПРОВОДНИКОВЫХ ПОДЛОЖЕК | 2011 |

|

RU2465670C1 |

| Способ формирования тонкой пленки монооксида европия на кремниевой подложке с получением эпитаксиальной гетероструктуры EuO/Si | 2020 |

|

RU2739459C1 |

| Фоточувствительное устройство и способ его изготовления | 2018 |

|

RU2685032C1 |

| СПОСОБ СОЗДАНИЯ СВЕТОИЗЛУЧАЮЩЕГО ЭЛЕМЕНТА | 2012 |

|

RU2488917C1 |

| СПОСОБ СОЗДАНИЯ СВЕТОИЗЛУЧАЮЩЕГО ЭЛЕМЕНТА | 2012 |

|

RU2488920C1 |

| СПОСОБ СОЗДАНИЯ СВЕТОИЗЛУЧАЮЩЕГО ЭЛЕМЕНТА | 2012 |

|

RU2488918C1 |

Использование: для создания массива упорядоченных ферромагнитных нанопроволок на ступенчатой поверхности Cu2Si с буферным слоем меди. Сущность изобретения заключается в том, что способ формирования массива ферромагнитных нанопроволок включает формирование упорядоченной ступенчатой структуры силицида меди Cu2Si в условиях сверхвысокого вакуума на предварительно подготовленной поверхности вицинального кремния Si(111), на поверхность подложки Cu2Si/Si(111) наносят буферный слой меди толщиной 2 нм с последующим формированием на его поверхности эпитаксиальных массивов ферромагнитных нанопроволок с заданными геометрическими параметрами осаждением ферромагнитных металлов под малыми углами наклона в интервале (10°÷30°) к плоскости ступенчатой подложки с медным буферным слоем. Технический результат: обеспечение возможности эффективного формирования массива упорядоченных ферромагнитных нанопроволок. 5 з.п. ф-лы, 5 ил., 4 пр.

1. Способ формирования массива ферромагнитных нанопроволок на ступенчатой поверхности полупроводниковых подложек, включающий формирование упорядоченной ступенчатой структуры силицида меди Cu2Si в условиях сверхвысокого вакуума на предварительно подготовленной поверхности вицинального кремния Si(111), отличающийся тем, что на поверхность подложки Cu2Si/Si(111) наносят буферный слой меди толщиной 2 нм с последующим формированием на его поверхности эпитаксиальных массивов ферромагнитных нанопроволок с заданными геометрическими параметрами осаждением ферромагнитных металлов под малыми углами наклона в интервале (10°÷30°) к плоскости ступенчатой подложки с медным буферным слоем.

2. Способ по п. 1, отличающийся тем, что буферный слой меди формируют при скорости осаждения меди 1,0 нм/мин, а массивы ферромагнитных нанопроволок формируют при скорости осаждения ферромагнитного металла 0,3 нм/мин.

3. Способ по п. 1, отличающийся тем, что формируют массивы нанопроволок, ширина которых определяется углом наклона осаждения ферромагнитного металла и изменяется в интервале (35±2 ÷ 65±2) нм при значениях угла наклона (10°÷30°), соответственно.

4. Способ по п. 1, отличающийся тем, что формируют массивы ровных ферромагнитных эпитаксиальных нанопроволок, имеющих совершенное кристаллическое качество.

5. Способ по п. 1, отличающийся тем, что в качестве ферромагнитных металлов используют кобальт, никель, железо или сплав пермаллоя (Co80Ni20, CoNiFe).

6. Способ по п. 1, отличающийся тем, что формируют ферромагнитные эпитаксиальные нанопроволки, ориентирующиеся вдоль боковых граней ступеней подложки с кристаллографическим направлением типа <110>Si.

| СПОСОБ ФОРМИРОВАНИЯ ЭПИТАКСИАЛЬНЫХ НАНОСТРУКТУР МЕДИ НА ПОВЕРХНОСТИ ПОЛУПРОВОДНИКОВЫХ ПОДЛОЖЕК | 2013 |

|

RU2522844C1 |

| Ермаков К.С.,Микалюк Е.А.,Трегубов Г.А.,Козлов А.Г.,Огнев А.В | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

| СПОСОБ СОЗДАНИЯ ПРОВОДЯЩИХ НАНОПРОВОЛОК НА ПОВЕРХНОСТИ ПОЛУПРОВОДНИКОВЫХ ПОДЛОЖЕК | 2007 |

|

RU2359356C1 |

| JP 2004263318 A, 24.09.2004 | |||

| US 20060291105 A1, 28.12.2006. | |||

Авторы

Даты

2017-07-07—Публикация

2016-08-11—Подача