Изобретение относится к смешивающему устройству для последующей обработки отработанного газа в выхлопной системе двигателя внутреннего сгорания, которое включает в себя корпус с имеющим входное поперечное сечение входным отверстием и расположенную внутри корпуса внутреннюю трубку с образованной внутри внутренней трубки областью смешения, причем на торце корпуса расположено дозирующее устройство для подачи жидкости и/или смеси жидкость-газ. При этом внутренняя трубка на своей боковой поверхности имеет проходные отверстия, через которые отработанный газ может проходить в область смешения. Далее изобретение относится к способу смешивания отработанного газа с жидкостью и/или смесью жидкость-газ с применением данного смешивающего устройства.

Применение катализатора гидролиза для уменьшения содержания оксида азота в потоке отработанного газа, в частности, в автомобилях, в основном известно. В рамках, например, проходящего в SCR-катализаторе селективного каталитического восстановления (SCR) к потоку отработанного газа непосредственно добавляют вещество с восстановительным действием, такое как, например, аммиак или полупродукт, такой как, например, водный раствор мочевины, который сначала в отработанном газе высвобождает восстановитель. При этом обычно данный полупродукт впрыскивают в поток отработанного газа перед SCR-катализатором.

Кроме того, для минимизации выброса частиц мелких фракций в автомобиле обычно применяют так называемые пылевые фильтры. При этом отработанный газ обычно проходит сквозь фильтрующую среду. При этом может наступать «засорение» пылевого фильтра и, следовательно, повышение противодавления отработанного газа. Это, в свою очередь, отрицательно влияет на мощность двигателя и расход топлива двигателя внутреннего сгорания. Поэтому, как правило, проводят регенерацию пылевого фильтра, которую осуществляют, в частности, с помощью активного повышения температуры отработанного газа в потоке отработанного газа, который затем поступает в пылевой фильтр. Обычно при этом для нагревания потока отработанного газа выше по ходу потока, чем пылевой фильтр к потоку отработанного газа, добавляют углеводороды. Данная смесь затем поступает в HC-окислительный катализатор, в котором экзотермическая реакция активных компонентов с углеводородами вызывает нагревание потока отработанного газа. Данный горячий поток отработанного газа проходит в пылевой фильтр, где отложившиеся в пылевом фильтре, содержащие углерод частицы сажи преобразуются в CO, СО2, N2 и NO, вследствие чего пылевой фильтр регенерируется.

При этом вводимое в отработанный газ, как правило, в виде жидкости, указанное вещество обычно впрыскивается через форсунку дозирующего устройства в поток отработанного газа. При этом для получения как можно более высокого коэффициента полезного действия, в частности, существенное значение имеет равномерное распределение введенной в отработанный газ жидкости.

Смешивающее устройство упомянутого выше вида, например, раскрывается в DE 4203807 A1. В данной публикации в качестве смешивающего устройства для последующей обработки отработанного газа представлено расположенное в выхлопной системе двигателя внутреннего сгорания устройство, которое делает возможным перемешивание отработанного газа с раствором мочевины перед входом в катализатор гидролиза. Для этого в корпусе расположен выполненный в виде внутренней трубки конический дефлектор. Данный дефлектор в качестве проходных отверстий в расположенную внутри дефлектора область смешения имеет большое количество высверленных отверстий. С торца корпуса расположено выполненное в виде распылительного сопла дозирующее устройство, через которое раствор мочевины в виде аэрозоля поступает в область смешения. Отработанный газ через проходные отверстия поступает в камеру и проходит через отверстия дефлектора в область смешения, в которой отработанный газ смешивается с аэрозолем. Однако при этом недостатком является то, что на вводимый аэрозоль в направлении поверхности дефлектора поступающий через отверстия отработанный газ действует с различной силой, что приводит к изменению направления движения и вместе с этим к несимметричному распространению аэрозоля. Вследствие чего аэрозоль не смешивается однородно с мочевиной.

В основе данного изобретения лежит первая задача предоставить смешивающее устройство, которое обеспечивает как можно более однородное смешивание жидкости и/или смеси газ-жидкость с отработанным газом независимо от или лишь с незначительным влиянием объема поступающего потока отработанного газа. Далее в основе данного изобретения лежит вторая задача предоставить способ для как можно более однородного смешивания жидкости и/или смеси газ-жидкость с отработанным газом.

Первую задачу можно решить с помощью смешивающего устройства для последующей обработки отработанного газа в выхлопной системе двигателя внутреннего сгорания, которое включает корпус с имеющим входное поперечное сечение входным отверстием и расположенную внутри корпуса внутреннюю трубку с расположенной внутри внутренней трубки областью смешения, при этом на торце корпуса расположено дозирующее устройство для подачи жидкости и/или смеси газ-жидкость, и при этом внутренняя трубка на своей боковой стороне имеет проходные отверстия, через которые отработанный газ может проходить в область смешения. При этом корпус имеет спиральный участок, причем данный спиральный участок корпуса проходит по меньшей мере вдоль всех проходных отверстий внутренней трубки.

При этом изобретение на первом этапе исходит из предположения, что для однородного смешивания, в частности, вводимой в форме аэрозоля жидкости и/или вводимой смеси газ-жидкость с отработанным газом необходимо однородное распространение аэрозоля в области смешения. На втором этапе данное изобретение исходит из предположения, что для однородного распространения аэрозоля на него в окружном направлении вокруг центральной оси главного потока аэрозоля должны действовать равномерные силы течения. Другими словами, в окружном направлении должны быть равномерные условия течения (обтекания) и давления. Поэтому в данном изобретении предусмотрено, чтобы корпус имел спиральный участок, который проходит по меньшей мере вдоль всех проходных отверстий внутренней трубки. Благодаря спиральной форме обеспечивается то, что у наружной боковой поверхности вдоль снабженного проходными отверстиями участка внутренней трубки имеются приблизительно одинаковые условия течения (обтекания) и давления, так что, если смотреть, в частности, в окружном направлении, происходит равномерное поступление отработанного газа через проходные отверстия в область смешения, и в области смешения могут образовываться вращательно-симметричные условия обтекания.

Входное отверстие корпуса служит, в частности, для подвода отработанного газа в корпус. Внутренняя трубка имеет в качестве основной части, в частности, продолговатое полое тело с круглым, овальным, прямоугольным или многоугольным поперечным сечением. Внутри внутренней трубки образована область смешения, в которой отработанный газ смешивается с поступающей посредством дозирующего устройства жидкостью и/или смесью жидкость-газ. Жидкость содержит, в частности, мочевину и/или углеводороды.

Спиральный участок корпуса ведет, в частности, поступающий через входное отверстие отработанный газ к внутренней трубке и в окружном направлении вдоль внутренней трубки. Благодаря спиральной форме на данном участке корпуса в окружном направлении происходит уменьшение объема между боковой поверхностью внутренней трубки и стенкой корпуса, и проходящему спиральный участок корпуса потоку отработанного газа спиральная форма придает определенное закручивание. Поэтому данный спиральный участок корпуса проходит по меньшей мере вдоль всех проходных отверстий (отверстия доступа), что означает, что все проходные отверстия внутренней трубки расположены внутри данного участка корпуса.

Данное изобретение имеет преимущество в том, что предоставляется смешивающее устройство, которое обеспечивает как можно более однородное смешивание жидкости и/или смеси жидкость-газ с отработанным газом независимо от или лишь с незначительным влиянием объема поступающего потока отработанного газа. Благодаря проходящему вдоль проходных отверстий спиральному участку корпуса устанавливаются у внешней боковой поверхности приблизительно одинаковые условия движения потока и давления, так что, если смотреть, в частности, в окружном направлении, происходит равномерное поступление отработанного газа через проходные отверстия в область смешения, и в области смешения могут формироваться вращательно-симметричные условия обтекания.

В аксиальном направлении поступающий в корпус отработанный газ, который проходит внутрь корпуса к обращенному от дозирующего устройства аксиальному концу, может по меньшей мере периодически накапливаться в данной конечной области корпуса, вследствие чего объем потока отработанного газа, который проходит через проходные отверстия, которые находятся в данной области, может быть больше, чем объем потока отработанного газа, который проходит через проходные отверстия в близкой к дозирующему устройству области. Для того чтобы получить как можно более равномерный объем потока отработанного газа, предпочтительно уменьшается образованное проходными отверстиями проходное поперечное сечение по направлению к обращенному от дозирующего устройства аксиальному концу внутренней трубки. При этом проходное сечение представляет собой площадь поперечного сечения, которое позволяет отработанному газу вследствие проходных отверстий проходить в область смешения. Данное проходное сечение может по направлению к обращенному от дозирующего устройства концу, например, постоянно уменьшаться. А также проходное сечение может по направлению к обращенному от дозирующего устройства концу уменьшаться, в частности, на отдельных областях. Другими словами проходное сечение в области, близкой к дозирующему устройству, больше, чем проходное сечение в дальней от дозирующего устройства области. При этом отдельные области по существу одинаковы между собой. Одна область образована определенной окружной поверхностью внутренней трубки, причем данная окружная поверхность складывается из площади поверхности сплошного материала трубки и площади поперечного сечения проходных отверстий. Это означает, что отношение поверхности сплошного материала трубки к площади поперечного сечения проходных отверстий в области, близкой к дозирующему устройству, меньше, чем отношение поверхности сплошного материала трубки к площади поперечного сечения проходных отверстий в дальней от дозирующего устройства области.

Для того чтобы реализовать уменьшение проходного сечения, уменьшают количество проходных отверстий по направлению к обращенному от дозирующего устройства аксиальному концу внутренней трубки по меньшей мере на отдельных областях. Таким образом, можно простым способом реализовать уменьшение образованного проходными отверстиями проходного сечения по направлению к обращенному от дозирующего устройства аксиальному концу внутренней трубки. Вместе с этим достигается, в частности, в случае поступающего в аксиальном направлении отработанного газа в корпус, что поступающий во внутреннюю трубку отработанный газ вдоль всего снабженного проходными отверстиями участка внутренней трубки поступает в область смешения максимально однородно. Для этого увеличивают расстояние между двумя соседними проходными отверстиями в аксиальном направлении и/или в поперечном направлении к обращенному от дозирующего устройства аксиальному концу внутренней трубки. При этом количество проходных отверстий по направлению к обращенному от дозирующего устройства концу постоянно снижается. Однако количество проходных отверстий по направлению к обращенному от дозирующего устройства концу также можно снижать на отдельных областях. Другими словами, количество проходных отверстий в дальней от дозирующего устройства области меньше, чем количество проходных отверстий в ближней к дозирующему устройству области.

Для того чтобы реализовать уменьшение проходного сечения, предпочтительно уменьшают площадь поперечного сечения проходных отверстий по направлению к обращенному от дозирующего устройства аксиальному концу по меньшей мере на отдельных областях. При этом площадь поперечного сечения отдельных проходных отверстий может по направлению к обращенному от дозирующего устройства концу уменьшаться непрерывно. Также площадь поперечного сечения отдельных проходных отверстий может по направлению к обращенному от дозирующего устройства концу уменьшаться на отдельных областях. Это означает, что площадь поперечного сечения отдельных проходных отверстий в дальней от дозирующего устройства области меньше, чем площадь поперечного сечения отдельных проходных отверстий в ближней к дозирующему устройству области.

В предпочтительном варианте осуществления впускная труба для отработанного газа проходит по меньшей мере частично в корпусе, причем продольная центральная ось впускной трубы для отработанного газа и продольная центральная ось внутренней трубки ориентированы по существу параллельно друг к другу. Через такую впускную трубу для отработанного газа можно отработанный газ целенаправленно направлять в определенную область внутри корпуса. При этом впускная труба для отработанного газа проходит через входное отверстие камеры, что означает, что впускная труба для отработанного газа через входное отверстие вводится в камеру. При этом впускная труба для отработанного газа, в частности, имеет форму круглого цилиндра или конуса. В случае круглого входного отверстия наружный диаметр впускной трубы для отработанного газа в области входного отверстия по существу соответствует диаметру входного отверстия.

Предпочтительно впускная труба для отработанного газа проходит внутри корпуса по меньшей мере вдоль спирального участка корпуса, причем впускная труба для отработанного газа на проходящей вдоль спирального участка корпуса окружной поверхности имеет выходные отверстия. С помощью выходных отверстий поступающий во впускную трубу для отработанного газа поток отработанного газа может проходить, в частности, в спиральный участок корпуса. Выходные отверстия расположены, в частности, на всей внешней окружной впускной трубе для отработанного газа и имеют, например, круглую или щелеобразную форму. Вследствие этого также может, в частности, поступающий в аксиальном направлении во впускную трубу для отработанного газа поток отработанного газа при выходе из впускной трубы для отработанного газа через выходные отверстия «отклоняться» в радиальном направлении или получать по меньшей мере радиальную составляющую скорости. Далее это способствует тому, что отработанный газ вдоль всего снабженного выходными отверстиями участка впускной трубы для отработанного газа как можно более однородно поступает в спиральный участок корпуса.

Так как поступающий во впускную трубу для отработанного газа отработанный газ по меньшей мере периодически может накапливаться у обращенного от входного отверстия аксиального конца впускной трубы для отработанного газа и вместе с этим объем потока отработанного газа из выходных отверстий, которые находятся в данной области, может быть больше, чем объем потока отработанного газа из выходных отверстий, расположенных в близкой к входному отверстию области, предпочтительно уменьшают количество выходных отверстий по направлению к обращенному от входного отверстия аксиальному концу впускной трубы для отработанного газа по меньшей мере на отдельных областях. Вместе с этим достигают того, что поступающий во впускную трубу для отработанного газа отработанный газ вдоль всего снабженного выходными отверстиями участка впускной трубы для отработанного газа поступает в спиральный участок корпуса как можно более однородно. Для этого увеличивают расстояние между двумя соседними выходными отверстиями в аксиальном направлении и/или в поперечном направлении к обращенному от входного отверстия аксиальному концу впускной трубы для отработанного газа. При этом количество выходных отверстий может по направлению к обращенному от входного отверстия концу уменьшаться непрерывно (постоянно). А также количество выходных отверстий может по направлению к обращенному от входного отверстия концу уменьшаться на отдельных областях. Другими словами, при этом количество выходных отверстий в дальней от дозирующего устройства области меньше, чем количество выходных отверстий в ближней к дозирующему устройству области. При этом отдельные области между собой по существу одинакового размера. Одна область образована определенной окружной поверхностью впускной трубы для отработанного газа, причем окружная поверхность складывается из площади сплошного материала и площади поперечного сечения выходных отверстий. Это означает, что отношение площади поверхности сплошного материала к площади поперечного сечения выходных отверстий в ближней к дозирующему устройству области меньше, чем отношение площади поверхности сплошного материала к площади поперечного сечения выходных отверстий в дальней от дозирующего устройства области.

Альтернативно или дополнительно к уменьшению количества выходных отверстий предпочтительно постепенно уменьшают площадь поперечного сечения отдельных выходных отверстий по направлению к обращенному от дозирующего устройства концу. Также площадь поперечного сечения отдельных выходных отверстий можно уменьшать по направлению к обращенному от дозирующего устройства концу на отдельных областях. Это означает, что площадь поперечного сечения отдельных выходных отверстий в дальней от дозирующего устройства области меньше, чем площадь поперечного сечения отдельных выходных отверстий в ближней к дозирующему устройству области.

Целесообразно, чтобы внутренняя трубка была выполнена в форме круглого цилиндра или конуса. Указанные формы, в зависимости от применяемого дозирующего устройства и связанного с ним распространения жидкости и/или смеси жидкость-газ, положительно влияют на однородное распространение жидкости и/или смеси жидкость-газ в области смешения. В случае конусообразной внутренней трубки диаметр внутренней трубки увеличивается в направлении к обращенному от дозирующего устройства концу.

Проходные отверстия предпочтительно снабжены направляющими элементами для отработанного газа, которые выступают из главной протяженности боковой поверхности. Данные направляющие элементы для отработанного газа служат, в частности, с одной стороны для направления потока отработанного газа и с другой стороны предотвращают выход жидкости и/или смеси жидкость-газ из области смешения. Далее поступающие через входные отверстия частичные потоки отработанного газа с помощью направляющих элементов для отработанного газа закручиваются, и/или полученное на спиральном участке корпуса закручивание усиливается. Геометрию направляющих элементов для отработанного газа необходимо в каждом отдельном случае специально подбирать, в частности, в зависимости от характеристик распространения вводимой жидкости и/или вводимой смеси жидкость-газ в область смешения, а также от объема поступающего потока отработанного газа.

При этом целесообразно, чтобы направляющие элементы для отработанного газа располагались по меньшей мере в области смешения. Наряду с этим можно у входного отверстия также дополнительно предусмотреть направляющий элемент для отработанного газа так, чтобы он проходил в промежутке между боковой поверхностью внутренней трубки и стенкой корпуса. Предпочтительно данный направляющий элемент для отработанного газа или оба направляющих элемента для отработанного газа выполнены таким образом, чтобы они, если смотреть в направлении от продольной центральной оси внутренней трубки радиально наружу, визуально полностью «закрывали» проходное отверстие, что означает, что в проходное отверстие поток может проникать перпендикулярно воображаемому лучу, проходящему от продольной центральной оси радиально наружу.

Предпочтительно направляющие элементы для отработанного газа выполнены за одно целое с боковой поверхностью внутренней трубки. Это делает возможным простое и экономичное изготовление.

В одном предпочтительном варианте осуществления проекция оси открывания направляющего элемента для отработанного газа на проходящую через проходное отверстие направляющего элемента для отработанного газа среднюю продольную плоскость внутренней трубки образует с продольной центральной осью внутренней трубки угол наклона от 5° до 90°, предпочтительно от 30° до 50°, особенно предпочтительно от 35° до 40°. При наклоне направляющего элемента для отработанного газа под таким углом можно, в частности, особенно эффективно препятствовать выходу жидкости и/или смеси жидкость-газ из области смешения. При этом средняя продольная плоскость, во-первых, проходит через центр соответствующего проходного отверстия и, во-вторых, проходит через продольную центральную ось внутренней трубки и располагается вдоль данной продольной центральной оси. Другими словами, в случае угла наклона речь идет об угле, на который направляющий элемент для отработанного газа отклоняется от основной боковой поверхности внутренней трубки, то есть от боковой поверхности без учета направляющих элементов для отработанного газа.

Целесообразно, чтобы ось открывания направляющего элемента для отработанного газа образовывала с проходящей через проходное отверстие направляющего элемента для отработанного газа средней продольной плоскостью внутренней трубки ориентирующий угол от 0° до 90°, предпочтительно от 10° до 90°, особенно предпочтительно от 20° до 90°. При этом средняя продольная плоскость, во-первых, проходит через центр соответствующего проходного отверстия и, во-вторых, проходит через продольную центральную ось внутренней трубки и располагается вдоль данной продольной центральной оси. Другими словами, ориентирующий угол обозначает такой угол, на который проходное отверстие «повернуто наружу» от хода, ориентированного в направлении продольной центральной оси внутренней трубки. При ориентации направляющих элементов для отработанного газа с ориентирующим углом меньше 90° направляющие элементы для отработанного газа вызывают частичное отклонение частей потока отработанного газа от основного направления впрыска. Вследствие этого, в частности, достигается то, что поступающий из спирального участка корпуса отработанный газ через проходные отверстия и расположенные на них направляющие элементы для отработанного газа отклоняется с образованием частичных потоков отработанного газа, которые имеют определенную составляющую скорости, проходящую в основном направлении впрыска дозирующего устройства, что, в свою очередь, способствует однородному смешиванию жидкости и/или смеси жидкость-газ с отработанным газом.

В целесообразном варианте осуществления дозирующее устройство расположено коаксиально с продольной центральной осью внутренней трубки. Вследствие этого возможно центральное дозированное добавление в область смешения, что положительно влияет на равномерное распространение жидкости и/или смеси жидкость-газ и вместе с этим на однородное смешивание с отработанным газом.

Предпочтительно образованное проходными отверстиями внутренней трубки проходное сечение составляет от 80% до 300% входного сечения входного отверстия, предпочтительно от 90% до 250%. Такое соотношение входного сечения и проходного сечения положительно влияет на однородное поступление отработанного газа в область смешения.

Предпочтительно боковая поверхность внутренней трубки дополнительно к входным отверстиям, в частности в области аксиального конца спирального участка камеры, имеет по меньшей мере частично окружной кольцевой зазор, который служит в качестве «байпаса» для отработанного газа. При этом в области кольцевого зазора необязательно (в виде опции) может быть расположен отклоняющий элемент, который вызывает по меньшей мере частично отклонение поступающего через кольцевой зазор потока отработанного газа от основного направления впрыска дозирующего устройства.

Предпочтительно внутренняя трубка расположена в спиральном участке корпуса таким образом, что в окружном направлении внутренней трубки между внутренней трубкой и стенкой корпуса постоянно имеется зависимое от формы спирали расстояние. Таким образом, между внутренней трубкой и стенкой корпуса, если смотреть в окружном направлении, постоянно имеется промежуточное пространство и не образуется «тупиков», в которых может накапливаться поступающий отработанный газ. Это положительно влияет на однородное течение потока через спиральный участок корпуса.

Вторую задачу решают с помощью способа смешивания отработанного газа с жидкостью и/или смесью жидкость-газ с применением описанного выше смешивающего устройства.

С помощью данного способа обеспечивается максимально однородное смешивание жидкости и/или смеси жидкость-газ с отработанным газом независимо от или лишь с небольшим влиянием объема поступающего отработанного газа. Благодаря тому, что отработанный газ поступает через проходящий вдоль проходных отверстий внутренней трубки спиральный участок корпуса, у внешней боковой поверхности внутренней трубки устанавливаются приблизительно одинаковые условия обтекания и давления, так что, в частности, если смотреть в направлении, происходит равномерное поступление отработанного газа через проходные отверстия в область смешения, и в области смешения могут формироваться вращательно-симметричные условия обтекания.

Примеры вариантов осуществления данного изобретения далее разъясняются более подробно с помощью чертежей. На чертежах представлено:

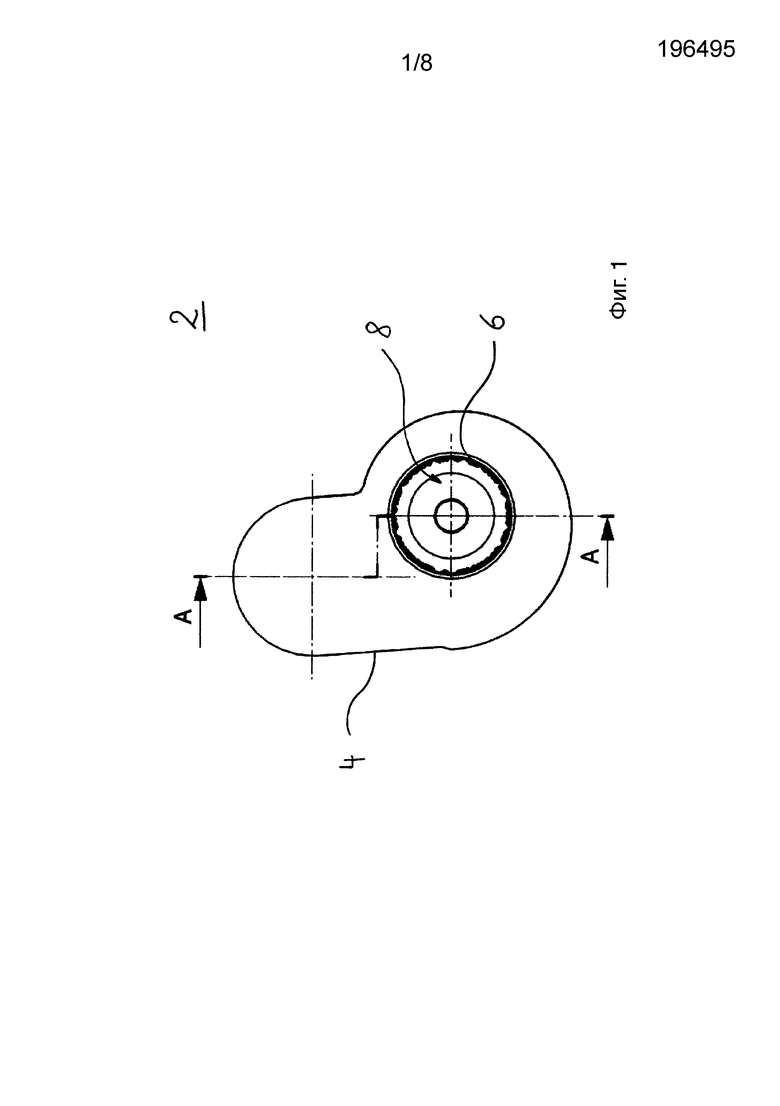

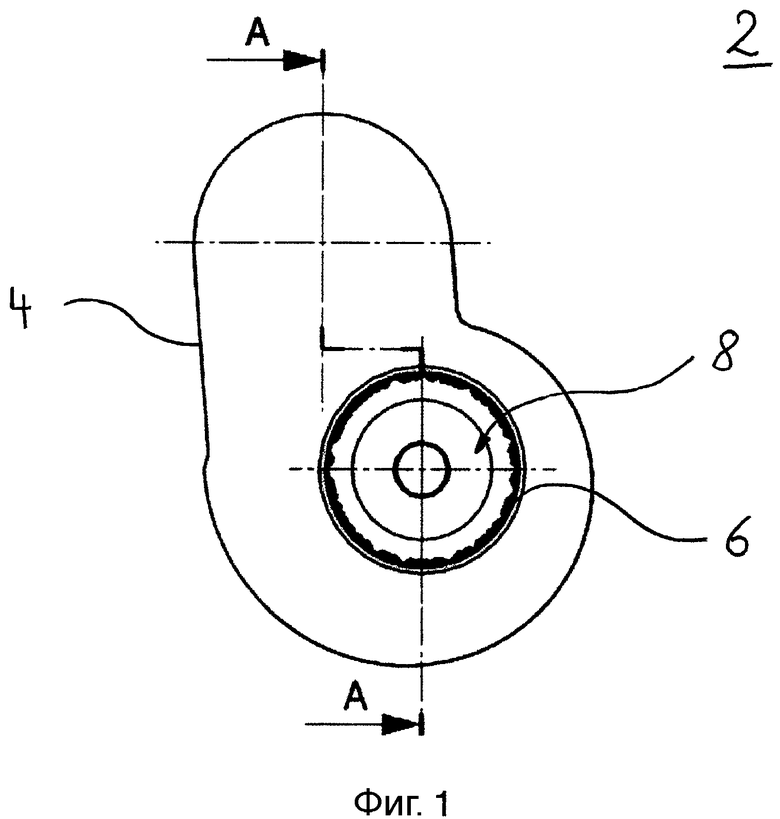

Фиг. 1 - смешивающее устройство в схематическом изображении.

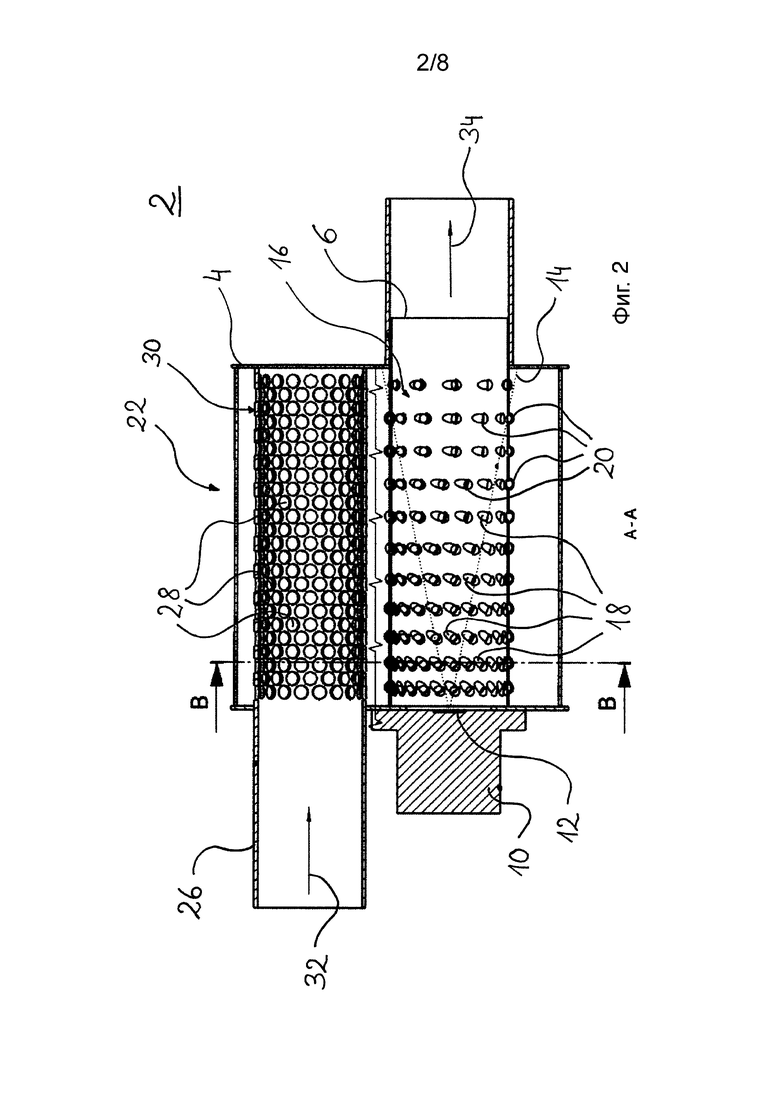

Фиг. 2 - продольный разрез по линии разреза А-А смешивающего устройства с фиг. 1 в схематическом изображении.

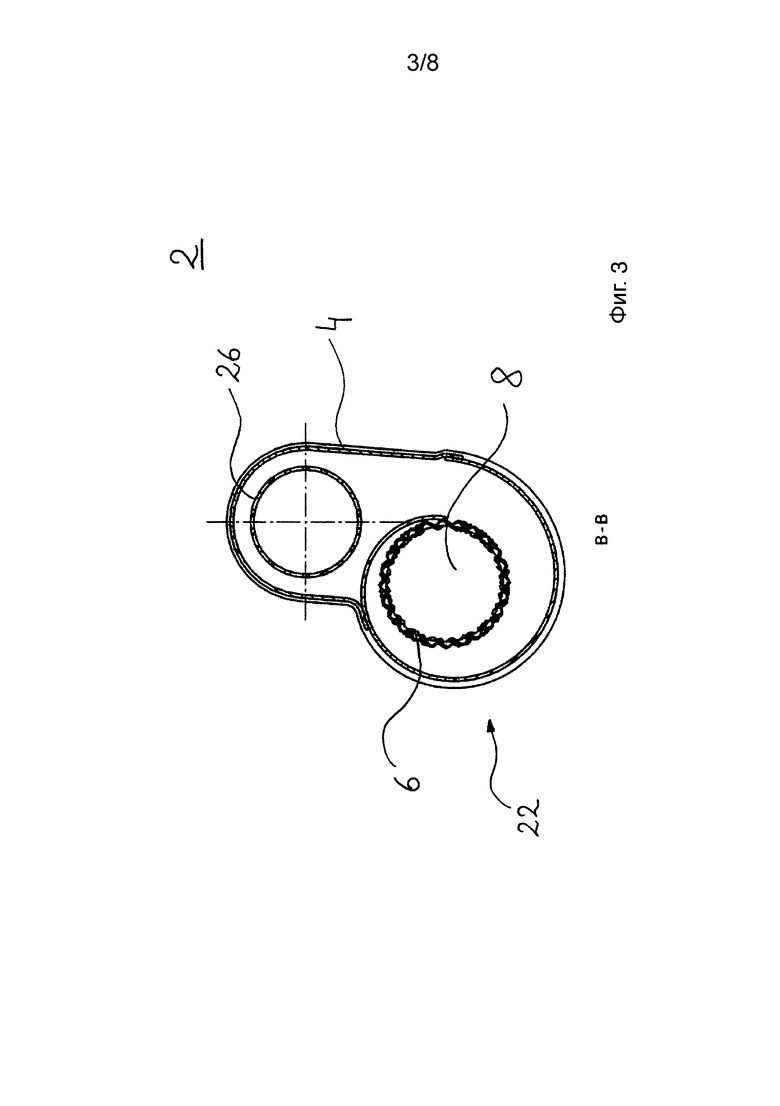

Фиг. 3 - поперечный разрез по линии разреза В-В смешивающего устройства с фиг. 2 в схематическом изображении.

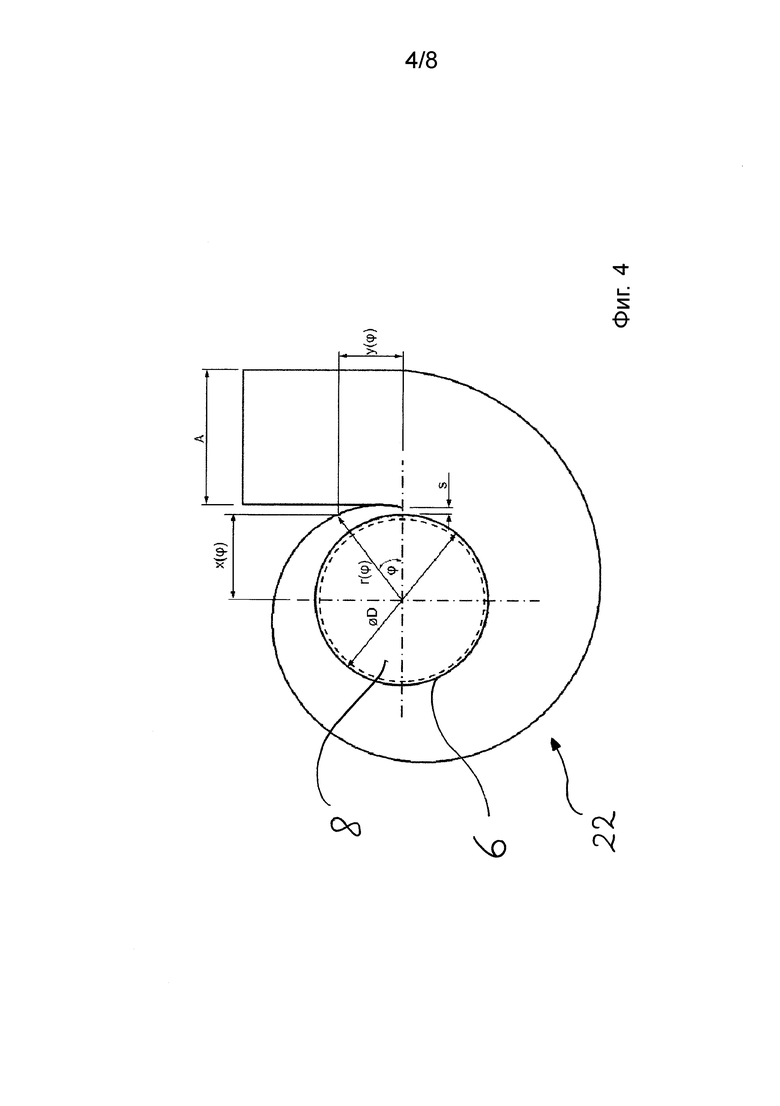

Фиг. 4 - спиральный участок корпуса в альтернативном варианте осуществления в схематическом изображении.

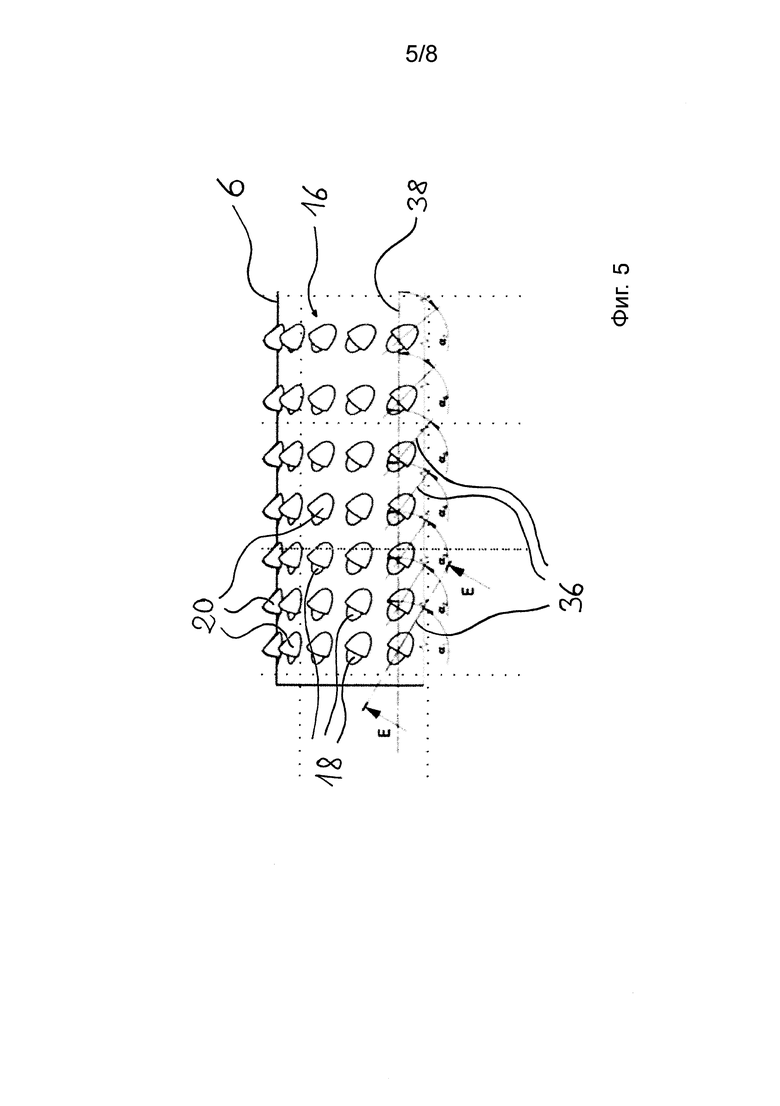

Фиг. 5 - внутренняя трубка в другом варианте осуществления в схематическом изображении.

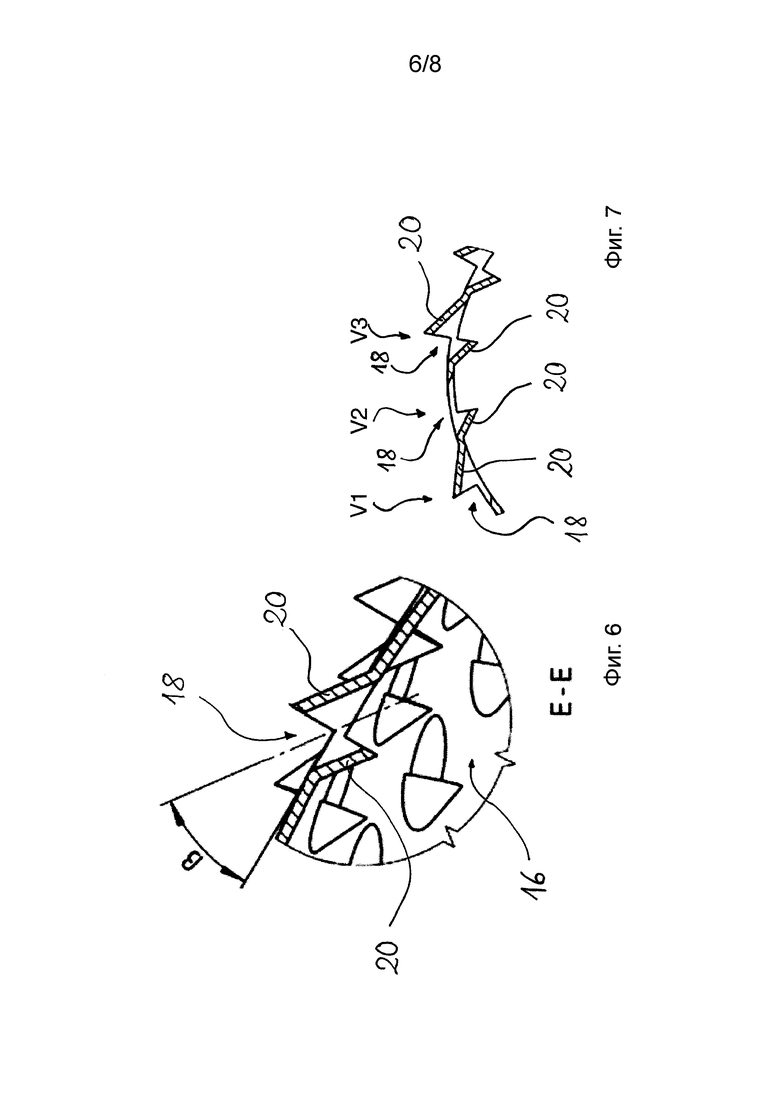

Фиг. 6 - продольный разрез по линии разреза E-E увеличенного фрагмента внутренней трубки с фиг. 5 в схематическом изображении.

Фиг. 7 - продольный разрез различных вариантов осуществления направляющего элемента для отработанного газа в схематическом изображении.

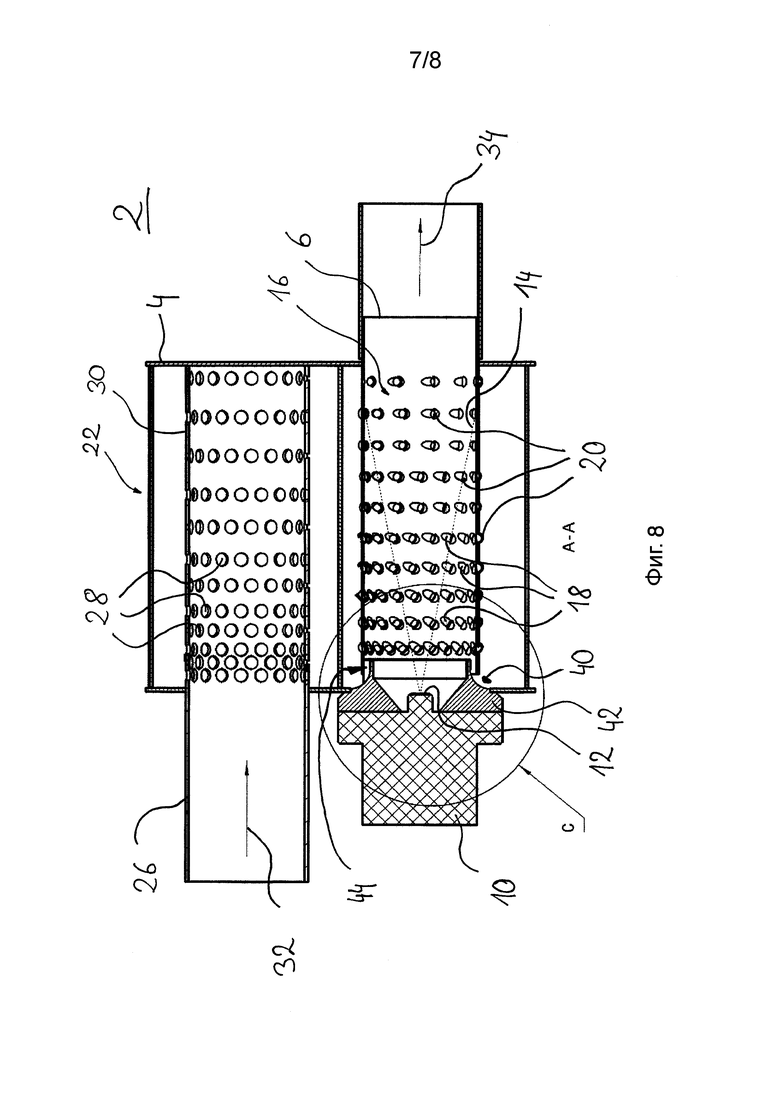

Фиг. 8 - продольный разрез смешивающего устройства в альтернативном варианте осуществления в схематическом изображении.

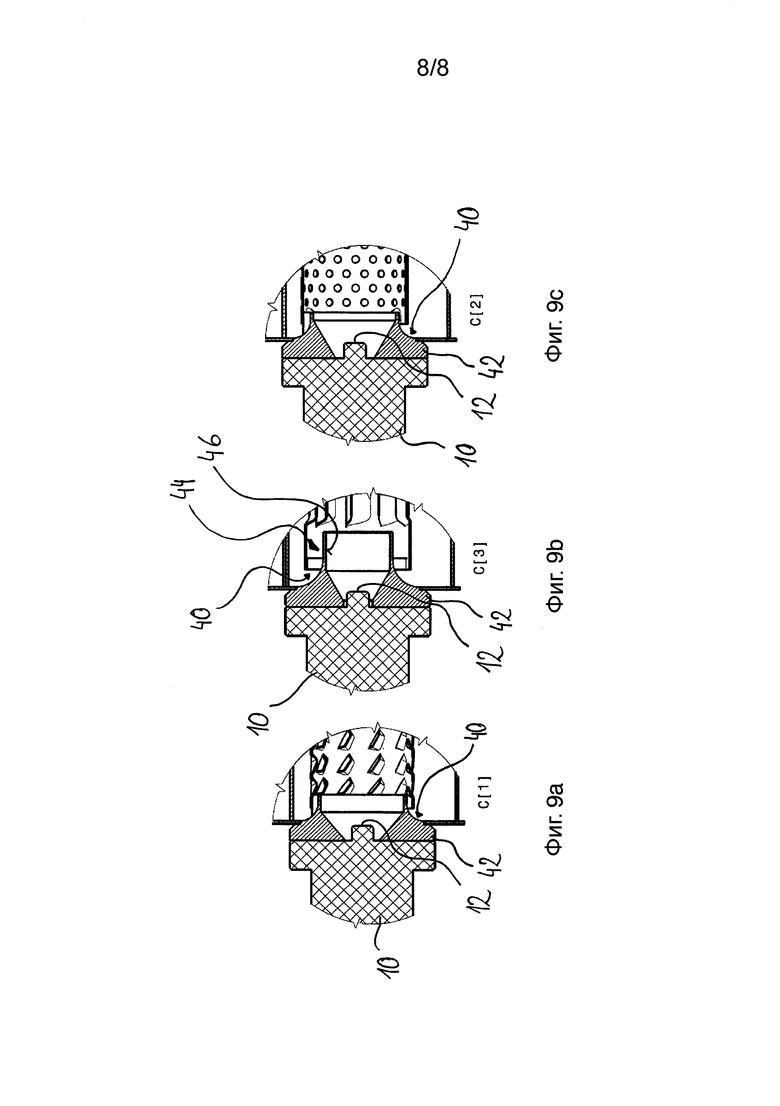

Фиг. 9a-9c - продольный разрез увеличенного фрагмента C различных вариантов осуществления направляющих элементов и внутренней трубки с фиг. 8 в схематическом изображении.

На фиг. 1 в схематическом изображении представлено смешивающее устройство 2 для последующей обработки отработанного газа в выхлопной системе двигателя внутреннего сгорания. При этом смешивающее устройство 2 находится перед SCR-катализатором по ходу потока. Смешивающее устройство 2 включает в себя корпус 4 и расположенную внутри корпуса 4 внутреннюю трубку 6 в форме круглого цилиндра. Внутри внутренней трубки 6 образуется область 8 смешения.

На фиг. 2 в схематическом изображении представлен продольный разрез по линии разреза A-A смешивающего устройства 2 с фиг. 1. При этом можно видеть расположенную в корпусе 4 внутреннюю трубку 6 с образованной внутри нее областью 8 смешения. Коаксиально с продольной центральной осью внутренней трубки 6 на торце корпуса 4 установлено дозирующее устройство 10. Дозирующее устройство 10 служит для добавления смеси жидкость-газ в форме аэрозоля 14 в область 8 смешения через сопло 12. При этом жидкость представляет собой раствор мочевины.

Внутренняя трубка 6 на своей боковой поверхности 16 имеет проходные отверстия 18, через которые отработанный газ может поступать в область 8 смешения. Проходные отверстия 18 снабжены направляющими элементами 20 для отработанного газа, которые отстоят от главной протяженности боковой поверхности 16. Данные направляющие элементы 20 для отработанного газа служат, в частности, для направления потока отработанного газа и, кроме того, для предотвращения выхода аэрозоля 14 из области 8 смешения. При этом направляющие элементы 20 для отработанного газа выполнены за одно целое с боковой поверхностью 16 внутренней трубки 6, что делает возможным простое и экономичное изготовление.

При этом количество проходных отверстий 18 постоянно уменьшается по направлению к обращенному от дозирующего устройства 10 аксиальному концу внутренней трубки 6. Для этого увеличивается расстояние между соседними проходными отверстиями 18 в аксиальном направлении и в поперечном направлении к обращенному от дозирующего устройства 10 аксиальному концу внутренней трубки 6. Благодаря этому реализуется уменьшение образованного проходными отверстиями 18 проходного сечения по направлению к обращенному от дозирующего устройства 10 аксиальному концу внутренней трубки 6. Далее на фиг. 2 можно видеть, что проходные отверстия 18 «повернуты наружу» относительно хода, ориентированного в направлении продольной центральной оси внутренней трубки 6.

Далее корпус 4 включает в себя спиральный участок 20, который проходит вдоль всех проходных отверстий 18 внутренней трубки 6, что означает, все проходные отверстия 18 внутренней трубки 6 расположены внутри данного спирального участка 20 корпуса.

Через входное отверстие 24 в корпус 4 проходит впускная труба 26 для отработанного газа в форме круглого цилиндра. Другими словами впускная труба 26 для отработанного газа направлена в корпус 4 через входное отверстие 24. При этом внешний диаметр впускной трубы 26 для отработанного газа по существу соответствует диаметру входного отверстия 24. Продольная центральная ось впускной трубы 26 для отработанного газа и продольная центральная ось внутренней трубки 6 ориентированы параллельно друг к другу, и впускная труба 26 для отработанного газа проходит аксиально вдоль всего спирального участка 22 корпуса. Кроме того, вдоль всего спирального участка 22 впускная труба 26 для отработанного газа имеет выходные отверстия 28. Выходные отверстия 28 расположены по всей окружной поверхности 30 впускной трубы 26 для отработанного газа и имеют круглую форму.

При эксплуатации поступающий в смешивающее устройство 2 поток 32 отработанного газа сначала проходит через впускную трубу 26 для отработанного газа в направлении корпуса 4 и при этом проходит через выходные отверстия 28 в спиральный участок 22 корпуса. Подводимый поток 32 отработанного газа при выходе из впускной трубы 26 для отработанного газа через выходные отверстия 28 «отклоняется» от аксиального направления в радиальном направлении или, соответственно, получает по меньшей мере радиальную составляющую скорости. Далее подводимый поток 32 отработанного газа вдоль всего снабженного выходными отверстиями 28 участка впускной трубы 26 для отработанного газа относительно однородно поступает в спиральный участок 22 корпуса.

Благодаря тому, что спиральный участок 22 корпуса проходит вдоль всех выходных отверстий 28 и, в частности, вдоль всех проходных отверстий 18, обеспечивается то, что у боковой поверхности 16 внутренней трубки 6, вдоль снабженного проходными отверстиями 18 участка, преобладают приблизительно одинаковые условия обтекания и давления. Вследствие этого, в частности, если смотреть в окружном направлении, происходит равномерное поступление частичных потоков отработанного газа через проходные отверстия 18 в область 8 смешения, и в области 8 смешения образуются вращательно-симметричные условия обтекания. Вследствие этого аэрозоль 14 может однородно распространяться в области 8 смешения, так как, в частности, в окружном направлении вокруг центральной оси главного потока аэрозоля 14, которая при данном расположении по существу соответствует продольной центральной оси внутренней трубки 6, существуют приблизительно равномерные условия обтекания и давления. Это способствует однородному смешиванию аэрозоля 14 с поступающим через проходные отверстия 18 отработанным газом в виде частичных потоков отработанного газа.

Так как поступающий в аксиальном направлении в впускную трубу 26 для отработанного газа поток 32 отработанного газа, который направляется аксиально по направлению к обращенному от дозирующего устройства 10 аксиальному концу, может по меньшей мере периодически накапливаться в данной конечной области впускной трубы 26 для отработанного газа, то объем потока отработанного газа, который проходит через выходные отверстия 28, которые находятся в данной области, по меньшей мере периодически больше, чем объем отработанного газа, который проходит через выходные отверстия 28 в ближней к дозирующему устройству области.

Однако благодаря непрерывному уменьшению количества проходных отверстий 18 по направлению к обращенному от дозирующего устройства 10 аксиальному концу внутренней трубы 6 достигается то, что поступающий во внутреннюю трубку 6 отработанный газ, также аксиально вдоль всего, снабженного проходными отверстиями 18 участка, чрезвычайно однородно поступает в область 8 смешения. Это оказывает положительное влияние на равномерность условий обтекания и давления в области 8 смешения и вместе с этим на однородное смешивание аэрозоля 14 с отработанным газом.

Далее благодаря показанной ориентации проходных отверстий 18 и вместе с этим, в частности, соответствующих направляющих элементов 20 для отработанного газа происходит частичное отклонение поступающих через проходные отверстия 18 частичных потоков отработанного газа от основного направления впрыска аэрозоля 14. Отклоненные, в частности, в близкой к дозирующему устройству области частичные потоки отработанного газа получают определенную, проходящую в основном направлении впрыска дозирующего устройства 10 составляющую скорости. Это дополнительно способствует однородному смешиванию аэрозоля 14 с отработанным газом, так как, в частности, в близкой к дозирующему устройству области не происходит или происходит лишь небольшое отклонение аэрозоля 14.

Из внутренней трубки 6 и затем из корпуса 4 в аксиальном направлении в SCR-катализатор поступает однородно перемешанная смесь аэрозоль - отработанный газ.

На фиг. 3 представлено в схематическом изображении поперечный разрез по линии разреза B-B смешивающего устройства с фиг. 2. При этом, в частности, можно видеть расположение внутренней трубки 6 в спиральном участке 22 корпуса. По причине обусловленного спиральной формой в окружном направлении уменьшения объема промежуточного пространства между внутренней трубкой 6 и стенкой корпуса обеспечивается то, что у находящейся снаружи боковой поверхности 8 внутренней трубки 6 вдоль периферии преобладают приблизительно одинаковые условия обтекания и давления потока, вследствие чего может происходить максимально равномерное поступление отработанного газа в область 8 смешения.

На фиг. 4 представлен в схематическом изображении спиральный участок 22 корпуса в альтернативном варианте осуществления. При этом можно видеть, что внутренняя трубка 6 таким образом расположена в спиральном участке 22 корпуса, что в окружном направлении между внутренней стенкой 6 и стенкой корпуса постоянно имеется зависимое от хода спиральной формы расстояние s. Таким образом, между внутренней трубкой 6 и стенкой корпуса в окружном направлении постоянно имеется промежуточное пространство и не образуется «тупиков», в которых мог бы накапливаться поступающий отработанный газ. Это положительно влияет на однородное течение потока через спиральный участок 22 корпуса. Радиус кривизны спирального участка 22 корпуса соответствует следующему уравнению спирали:

r(ϕ)=(D+s)/2+A-ϕ/360×A

В данном уравнении r означает радиус кривизны, D - диаметр внутренней трубки 6, s - расстояние от боковой поверхности 8 внутренней трубки 6 до стенки спирального участка 22 корпуса, и A - поперечное сечение проходного отверстия спирального корпуса.

На фиг. 5 представлена в схематическом изображении внутренняя трубка 6 в следующем варианте осуществления. При этом изображены расположенные на боковой поверхности 16 внутренней трубки 6 проходные отверстия 18 и выполненные за одно целое на проходных отверстиях 18 направляющие элементы 20 для отработанного газа. Проходные отверстия 18 и направляющие элементы 20 для отработанного газа «повернуты наружу» от хода, ориентированного в направлении продольной центральной оси внутренней трубки 6, на ориентирующий угол α. Ориентирующий угол α при этом образован между осью 36 открывания направляющего элемента 20 для отработанного газа и проходящей через проходное отверстие 18 направляющего элемента 20 для отработанного газа средней продольной поверхностью 38 внутренней трубки 6. При этом средняя продольная поверхность 38, во-первых, проходит через центр соответствующего проходного отверстия 18 и, во-вторых, через продольную центральную ось внутренней трубки 6 и располагается вдоль данной продольной центральной оси. При расположении направляющих элементов для отработанного газа с ориентирующим углом α меньше 90°, проходные отверстия 18 и, в частности, направляющие элементы 20 для отработанного газа вызывают определенное отклонение проходящих через проходные отверстия 18 частичных потоков отработанного газа от основного направления впрыска дозирующего устройства 10. При этом ориентирующий угол α увеличивается в аксиальном направлении направо, что означает аксиально в направлении к обращенному от дозирующего устройства 10 концу. Величина ориентирующего угла α и, в частности, его увеличение в аксиальном направлении направо, при этом, в частности, зависит от применяемого в отдельном случае дозирующего устройства 10 и сопла 12, а также от объема потока отработанного газа, который проходит через проходные отверстия 18 в область 8 смешения внутренней трубки 6.

На фиг. 6 представлен в схематическом изображении продольный разрез по линии разреза E-E увеличенного участка внутренней трубки с фиг. 5. При этом можно видеть расположенные на боковой поверхности 16 внутренней трубки 6 проходные отверстия 18 и, в частности, выполненные за одно целое на проходных отверстиях 18 направляющие элементы 20 для отработанного газа. На каждом проходном отверстии 18 один направляющий элемент 20 для отработанного газа проходит в область 8 смешения, а следующий направляющий элемент 20 для отработанного газа проходит в промежуточное пространство между боковой поверхностью 16 внутренней трубки 6 и стенкой 4 корпуса, в котором расположена внутренняя трубка 6. При этом оба направляющих элемента 20 для отработанного газа таким образом формируют входное отверстие 18, что они, если смотреть от продольной центральной оси внутренней трубки 6 радиально наружу, по возможности полностью визуально «закрывают» проходное отверстие. Таким образом, особенно эффективно предотвращается выход из образованной дозирующим устройством 10 внутри внутренней трубки 6 области 8 смешения. Представленные направляющие элементы 20 для отработанного газа при этом отстоят на угол β наклона от основной боковой поверхности внутренней трубки 6, то есть от боковой поверхности 8 без учета направляющих элементов 20 для отработанного газа.

На фиг. 7 в схематическом изображении представлен продольный разрез различных вариантов осуществления направляющего элемента 20 для отработанного газа, которые расположены на проходных отверстиях 18 боковой поверхности 16 внутренней трубки 6, которая установлена в корпусе 4. В варианте V1 только один направляющий элемент 20 для отработанного газа расположен у проходного отверстия 18, который проходит в промежуточное пространство между боковой поверхностью 16 и стенкой корпуса 4. В варианте V2 представлено проходное отверстие 18, на котором расположен направляющий элемент 20 для отработанного газа, который проходит в образованную внутри внутренней трубки 6 область 8 смешения. Вариант V3 соответствует представленному на фиг. 8 варианту осуществления.

На фиг. 8 представлен в схематическом изображении продольный разрез смешивающего устройства 2 в альтернативном варианте осуществления. При этом смешивающее устройство 2 по существу соответствует представленному на фиг. 1-3 смешивающему устройству. В отличие от него расстояние между двумя соседними выходными отверстиями 28 во впускной трубе 26 увеличивается для отработанного газа в аксиальном направлении к обращенному от входного отверстия 24 аксиальному концу впускной трубы 26 для отработанного газа. Следовательно, уменьшается количество выходных отверстий 28 по направлению к обращенному от входного отверстия 24 концу. Вместе с этим достигается то, что поступающий во впускную трубу 26 для отработанного газа поток 32 отработанного газа вдоль всего снабженного выходными отверстиями 28 участка впускной трубы 26 для отработанного газа проходит максимально однородно в спиральный участок 22 корпуса.

Кроме того, боковая поверхность 16 внутренней трубки 6 в близкой к дозирующему устройству области имеет окружной кольцевой зазор, который служит в качестве перепускного (байпасного) канала 40 для отработанного газа. Направляющий элемент 42 расположен на дозирующем устройстве 10 и коаксиально с ним и выступает аксиально в область 8 смешения внутренней трубки 6. Направляющий элемент 42 предотвращает подачу аэрозоля 14 с поступающим через перепускной канал 40 частично потоком отработанного газа в ближнюю к дозирующему устройству область. Далее направляющий элемент 42 отклоняет данный частичный поток отработанного газа в аксиальном основном направлении впрыска. Кроме того направляющий элемент 42 является кольцеобразным и предпочтительно выполнен вращательно-симметричным, и в поперечном сечении на своей внешней поверхности сужается по направлению к обращенному от дозирующего устройства 10 концу.

На фиг. 9a-9c представлены в схематическом изображении продольные разрезы различных вариантов осуществления увеличенного участка С с фиг. 8 с направляющим элементом 42 и фрагментом внутренней трубки 6. При этом, во-первых, можно видеть различные варианты выполнения проходных отверстий 18. Во-вторых, по-разному выполнены направляющие элементы 42, в частности, относительно своей аксиальной и/или радиальной протяженности.

При этом аксиальная протяженность обращенной от дозирующего устройства 10 конечной области 44 представленного на фиг. 9b направляющего элемента 42 выбрана относительно большой. Благодаря этому может осуществляться контакт или смачивание обращенной от дозирующего устройства 10 конечной радиально внутренней области 44 направляющего элемента 42 аэрозолем 14. Небольшое и/или временное смачивание внутренней стенки 46 направляющего элемента 42 является предпочтительным, в частности, в состоянии прохождения отработанного газа. Благодаря тому, что небольшое количество аэрозоля 14 по меньшей мере временно осаждается на внутренней стенке 46 направляющего элемента 42, осуществляется определенное накопление жидкости. Дозирующее устройство 10 работает, как правило, периодически. Вместе с этим может во время промежутков между впрыскиваниями происходить «устранение» находящейся на внутренней стенке 46 направляющего элемента 42 жидкости. Этому эффекту благоприятствует то, что направляющий элемент 42 является тонкостенным и/или нагревается снаружи поступающим через перепускной канал 40 частичным потоком отработанного газа, так что находящаяся на участке внутренней стенки 46 жидкость также нагревается. Это нагревание облегчает эффект отделения и расщепления (вторичное образование аэрозоля) находящихся на внутренней стороне направляющего элемента 42 капель жидкости. Другими словами, небольшой временный контакт аэрозоля 14 со стенкой благоприятно влияет на смешивающую функцию смешивающего устройства 2.

С помощью расчета аксиальной протяженности направляющего элемента 42 и, в частности, его обращенной от дозирующего устройства 10 конечной области 44 можно конструктивно просто и эффективно устанавливать степень временного сцепления жидкости. Как правило, дозирующее устройство 10 и вместе с этим угол распыления, а также плотность жидкости заданы. Данные параметры влияют на свойства распространения аэрозоля 14 в зависимости от объема потока отработанного газа. Если должны применяться жидкость с другой плотностью и/или дозирующее устройство 10 с другим углом распыления, то достаточно подобрать смешивающее устройство 2 с помощью изменения аксиальной протяженности направляющего элемента 42, а, в частности, его дальней от дозирующего устройства 10 конечной области 44 для того, чтобы установился описанный выше эффект (вторичное образование аэрозоля). Это возможно с помощью модульного принципа исполнения и/или с помощью системы дооборудования соответственным образом выбранного направляющего элемента 42 с предпочтительной аксиальной протяженностью.

Список ссылочных позиций

2 Смешивающее устройство

4 Корпус

6 Внутренняя трубка

8 Область смешения

10 Дозирующее устройство

12 Сопло

14 Аэрозоль

16 Боковая поверхность

18 Проходное отверстие

20 Направляющий элемент для отработанного газа

22 Спиральный участок корпуса

24 Входное отверстие

26 Впускная труба для отработанного газа

28 Выходное отверстие

30 Окружная поверхность

32 Поток отработанного газа

34 Смесь аэрозоль-газ

36 Ось открывания

38 Средняя продольная плоскость

40 Перепускной канал

42 Направляющий элемент

44 Конечная область

46 Внутренняя стенка

V1 Вариант 1

V2 Вариант 2

V3 Вариант 3

Α Ориентирующий угол

Β Угол наклона

S Расстояние.

Данное изобретение относится к последующей обработке отработанного газа в выхлопной системе двигателя внутреннего сгорания. Смешивающее устройство (2) включает в себя корпус (4) с имеющим входное поперечное сечение входным отверстием (24) и расположенную внутри корпуса (4) внутреннюю трубку (6) с образованной внутри внутренней трубки (6) областью (8) смешения. На торце корпуса (4) расположено дозирующее устройство (10) для подачи жидкости и/или смеси (14) жидкость-газ. Внутренняя трубка (6) на боковой поверхности (16) имеет проходные отверстия (18), через которые отработанный газ может поступать в область (8) смешения. При этом корпус (4) имеет спиральный участок (22) корпуса, причем данный спиральный участок (22) корпуса проходит по меньшей мере вдоль всех проходных отверстий (18) внутренней трубки (6). Далее данное изобретение относится к способу смешивания отработанного газа с жидкостью и/или смесью газ-жидкость с применением упомянутого смешивающего устройства (2). 2 н. и и 13 з.п. ф-лы, 11 ил.

1. Смешивающее устройство (2) для последующей обработки отработанного газа в выхлопной системе двигателя внутреннего сгорания, которое включает в себя корпус (4) с имеющим входное поперечное сечение входным отверстием (24) и расположенную внутри корпуса (4) внутреннюю трубку (6) с образованной внутри внутренней трубки (6) областью (8) смешения, причем на торце корпуса (4) расположено дозирующее устройство (10) для подачи жидкости и/или смеси (14) жидкость-газ, и причем внутренняя трубка (6) на боковой поверхности (16) имеет проходные отверстия (18), через которые отработанный газ может поступать в область (8) смешения, отличающееся тем, что корпус (4) имеет спиральный участок (22) корпуса, причем данный спиральный участок (22) корпуса проходит по меньшей мере вдоль всех проходных отверстий (18) внутренней трубки (6).

2. Смешивающее устройство (2) по п.1, отличающееся тем, что образованное проходными отверстиями (18) проходное поперечное сечение уменьшается по направлению к обращенному от дозирующего устройства (10) аксиальному концу внутренней трубки (6).

3. Смешивающее устройство (2) по п.2, отличающееся тем, что количество проходных отверстий (18) по направлению к обращенному от дозирующего устройства (10) аксиальному концу внутренней трубки (6) уменьшается по меньшей мере на отдельных областях.

4. Смешивающее устройство (2) по одному из предшествующих пунктов, отличающееся тем, что площадь поперечного сечения проходных отверстий (18) по направлению к обращенному от дозирующего устройства (10) аксиальному концу уменьшается по меньшей мере на отдельных областях.

5. Смешивающее устройство (2) по одному из пп.1-3, отличающееся тем, что впускная труба (26) для отработанного газа по меньшей мере частично проходит в корпусе (4), причем продольная центральная ось впускной трубы (26) для отработанного газа и продольная центральная ось внутренней трубки (6) ориентированы по существу параллельно друг к другу.

6. Смешивающее устройство (2) по п.5, отличающееся тем, что впускная труба (26) для отработанного газа проходит внутри корпуса (4) по меньшей мере вдоль спирального участка (22) корпуса, причем впускная труба (26) для отработанного газа на проходящей вдоль спирального участка (22) корпуса окружной поверхности (30) имеет выходные отверстия (28).

7. Смешивающее устройство (2) по одному из пп.1-3, отличающееся тем, что внутренняя трубка (6) имеет форму круглого цилиндра или конуса.

8. Смешивающее устройство (2) по п.1, отличающееся тем, что проходные отверстия (18) снабжены направляющими элементами (20) для отработанного газа, которые выступают от главной протяженности боковой поверхности (16).

9. Смешивающее устройство (2) по п.8, отличающееся тем, что направляющие элементы (20) для отработанного газа проходят по меньшей мере в области (8) смешения.

10. Смешивающее устройство (2) по п.8 или 9, отличающееся тем, что направляющие элементы (20) для отработанного газа выполнены за одно целое с боковой поверхностью (16) внутренней трубки (6).

11. Смешивающее устройство (2) по п.8 или 9, отличающееся тем, что проекция оси (36) открывания направляющего элемента (20) для отработанного газа на проходящую через проходное отверстие (18) направляющего элемента (20) для отработанного газа среднюю продольную плоскость (38) внутренней трубки (6) образует с продольной центральной осью внутренней трубки (6) угол (β) наклона от 5° до 90°, предпочтительно от 30° до 50°, особенно предпочтительно от 35° до 40°.

12. Смешивающее устройство (2) по п.8 или 9, отличающееся тем, что ось (36) открывания направляющего элемента (20) для отработанного газа с проходящей через проходное отверстие (18) направляющего элемента (20) для отработанного газа средней продольной плоскостью (38) внутренней трубки (6) образует ориентирующий угол (α) от 0° до 90°, предпочтительно от 10° до 90°, особенно предпочтительно от 20° до 90°.

13. Смешивающее устройство (2) по пп.1-3, отличающееся тем, что дозирующее устройство (10) расположено коаксиально с продольной центральной осью внутренней трубки (6).

14. Смешивающее устройство (2) по пп.1-3, отличающееся тем, что образованное проходными отверстиями (18) проходное поперечное сечение составляет от 80% до 300% входного поперечного сечения входного отверстия (24), предпочтительно от 90% до 250%.

15. Способ смешивания отработанного газа с жидкостью и/или смесью жидкость-газ с применением смешивающего устройства (2) по одному из пп.1-14.

| DE 102009053950 A1, 26.05.2011 | |||

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ МОЧЕВИНЫ И ВОЗДУХА, ДВИГАТЕЛЬ, СОДЕРЖАЩИЙ СМЕСИТЕЛЬНОЕ УСТРОЙСТВО, И ТРАНСПОРТНОЕ СРЕДСТВО | 2006 |

|

RU2362024C1 |

| DE 102010056314 A1, 28.06.2012 | |||

| WO 2011073240 A1, 23.06.2011 | |||

| EP 1052009 A1, 15.11.2000 | |||

| DE 4203807 A1, 12.08.1993. | |||

Авторы

Даты

2017-08-22—Публикация

2013-07-19—Подача