Изобретение относится к производству топливных брикетов, которые могут быть использованы в качестве заменителя природного твердого топлива для коммунально-бытовых нужд, промышленных тепловых установок, включая тепловые агрегаты передвижных установок по выработке электроэнергии. Угольные брикеты являются наиболее экономичным, калорийным, транспортабельным и удобным к употреблению кусковым топливом. В составе топливного брикета используются углеродсодержащие отходы, энергетический потенциал которых трудно использовать из-за их мелкодисперсности и пылевидности.

Основными показателями качества топливных брикетов являются калорийность, зольность, механическая прочность, водопоглощение.

Влагоустойчивый топливный брикет (RU 2149889, МПК C10L 5/12; C10L 5/14; C10L 5/16; C10L 5/40, опубл. 27.05.2000) [1] содержит, масс. %: 4-10 мелассы, 0,26-0,78 кубовых остатков первичной и вторичной нефтепереработки и остальное каменноугольная мелочь, являющуюся мелким классом каменного и антрацитового углей. Использование кубовых остатков в составе брикета повышает выход вредных летучих веществ при его сжигании.

Известен состав топливного брикета для получения топливного брикета, содержащий смесь углеродсодержащих материалов растительного и минерального происхождения и связующего из группы, включающей лигносульфонат, мелассу, таловый пек или их смеси (RU 2147029, МПК C10L 5/12, C10L 5/14., C10L 5/40, опубл. 27.03.2000) [2]. Связующее дополнительно содержит синтетический воск - побочный продукт производства полиэтилена или пропилена, или парафин, или парафиновый гач, и/или цемент, или глину, и/или осадок от очистки сточных вод. Использование в качестве связующего цемента или глины приводит к повышению зольности топливного брикета. Использование указанных органических компонентов приводит к выделению вредных газов при сжигании, что приводит к ухудшению экологической обстановки.

Известен топливный брикет (RU 2205204, МПК C10L 5/02, опубл. 27.05.2003) [3], который содержит антрацитовую, каменноугольную мелочь, угольный шлам или их смеси, кубовые остатки нефтепереработки и в качестве связующего мелассу и дополнительно карбидный ил при следующем соотношении компонентов, масс. %:

Недостатком известного технического решения является использование кубовых остатков нефтепереработки, например кубовых остатков термокрекинга парафинов нормального строения, что снижает экологичность топливных брикетов, особенно при их сжигании. Подготовка исходных компонентов - угольных отходов, мелассы, кубовых остатков нефтепереработки требует их подогрева до температуры 40-50°С, что усложняет технологию изготовления топливных брикетов и увеличивает затраты на их производство, а в конечном итоге приводит к удорожанию готовой продукции.

Кроме того, брикеты по известному техническому решению содержат в своем составе карбидный ил. Этот отход ацетиленового производства имеет специфический запах, сохраняющийся при хранении и использовании, что влияет на состояние экологической безопасности технологического процесса производства брикетов. Кроме того, его нужно хранить в закрытых емкостях, чтобы избежать потери влаги. Карбидный ил в сухом виде не оказывает в составе брикета того же действия, что влажный.

Топливный брикет (RU 2468070, МПК C10L 5/02; C10L 5/14; C10L 5/10; C10L 5/14, опубл. 27.11.2012) [4] содержит, масс. %: антрацитовую мелочь - 8-15; мелассу - 9-12; техническое растительное масло - 0,5-2,0; коксовую мелочь - остальное. Использование технического растительного масла в составе брикета приводит к выделению вредных летучих веществ при сжигании брикетов.

Угольный брикет, обладающий повышенной прочностью (RU 2224007, МПК C10L 5/02, C10L 5/06, опубл. 12.12.2001) [5], содержит в качестве связующего мелассу, а для регулирования содержания влаги в угольной мелочи негашеную известь. Влага из угольной мелочи «уходит» на погашение негашеной извести.

Использование негашеной извести усложняет технологию изготовления угольного брикета, что обусловлено необходимостью строгого соблюдения водоизвесткового соотношения и времени выдержки, чтобы масса не теряла свойств схватывания и твердения, иначе не будут достигнуты прочностные свойства брикетов. При работе с негашеной известью выделяется едкая пыль, что приводит к ухудшению условий труда. Кроме того, наличие извести в составе брикета повышает его зольность.

Наиболее близким по технической сущности к заявляемому составу для получения топливного брикета является состав, содержащий, масс. %: мелассу 1,8-7,0; содержащий известь компонент 0,8-3,2 при соотношении мелассы и известь содержащего компонента в пересчете на Са(ОН)2 1:(0,25-0,75) частей соответственно, мелкофракционный углеродсодержащий материал минерального происхождения - остальное (RU 2396306, C10L 5/02, C10L 5/14, C10L 5/44, опубл. 10.08.2010) [6], принимаемый за прототип.

В качестве известьсодержащего компонента взят карбидный ил, в качестве мелкофракционного углеродсодержащего материала минерального происхождения взяты или антрацитовая, или каменноугольная, или коксовая мелочь, или угольный шлам, или их смесь, содержащие влагу не более 12,0 масс. %. Такой топливный брикет имеет высокие значения большинства показателей качества.

Однако карбидный ил, как отход, образующийся при получении ацетилена, относится к 4-му классу опасности. Он содержит сероводород, фосфористый водород, сернистые соединения, частицы карбида, которые разлагаются с выделением ацетилена, что придает карбидному илу специфический запах. Эти соединения при сжигании брикетов выделяют вредные летучие вещества. Кроме того, карбидный ил как неорганическое вещество повышает зольность брикетов, понижая их калорийность, повышает содержание серы в топливном брикете.

Задачей изобретения является снижение зольности и повышение прочности топливного брикета, улучшение экологичности и безопасности технологического процесса производства, снижение выхода летучих веществ при сжигании топливного брикета.

Указанный технический результат достигается тем, что состав для получения топливного брикета содержит мелкозернистый углеродсодержащий материал минерального происхождения, мелассу и известьсодержащий компонент, в качестве известьсодержащего компонента использован фильтрационный осадок свеклосахарного производства при следующем соотношении компонентов, масс. %:

Фильтрационный осадок как отход свеклосахарного производства относится к 5-му классу опасности и содержит в основном карбонат кальция и гашеную известь 75-85% и до 19-25% органического вещества, состоящего из кальциевых солей щавелевой, лимонной, яблочной кислот, сахарозы, пектиновых веществ. Содержание гашеной извести составляет 50-60%, в карбидном иле 35-37%.

Количество фильтрационного осадка составляет 9-11% массы перерабатываемой сахарной свеклы. Он накапливается в отвалах, занимает значительные земельные площади, загрязняет окружающую среду. Утилизация фильтрационного осадка важна для повышения эффективности свеклосахарного производства и снижения затрат на его хранение.

В отличие от прототипа замена карбидного ила на фильтрационный осадок позволяет снизить расход известьсодержащего компонента, так как в фильтрационном осадке его содержание примерно в 1,5 раза больше, чем в карбидном иле. Такая замена приводит к снижению зольности брикетов, улучшению условий их производства, снижению выделения вредных летучих веществ при сжигании брикетов. В отличие от карбидного ила, являющегося источником гашеной извести для реакции с мелассой, в фильтрационном осадке дополнительно содержатся кальцийсодержащиеся вещества, участвующие в создании структуры топливного брикета и ее упрочнении, что в итоге положительно сказывается на характеристиках топливного брикета.

Мелкозернистый углеродсодержащий материал минерального происхождения с размером частиц менее 6 мм и влажностью не более 12% выбирают из группы, включающей и/или антрацитовую, и/или каменноугольную, и/или коксовую мелочь, и/или угольный шлам, и/или их смесь.

Меласса представляет собой густую, сиропообразную жидкость коричневого цвета, содержит до 20% воды, 45-50% сахара, 20-25% органических веществ, 10% минеральных неорганических веществ. Фильтрационный осадок имеет влажность до 50%, в составе содержит в основном карбонат кальция 60-85%, до 15% органического вещества.

Изобретение обладает изобретательским уровнем, так как неизвестно использование фильтрационного осадка в составе топливного брикета при следующем соотношении компонентов, масс. %: меласса 2,7-3,5; фильтрационный осадок (известьсодержащий компонент в пересчете на Са(ОН)2) 0,27-0,77; мелкозернистый углеродсодержащий материал минерального происхождения - остальное.

Достижение повышенных прочностных свойств топливного брикета достигается за счет взаимодействия гашеной извести и кальцийсодержащих веществ, содержащихся в фильтрационном осадке, и мелассы с образованием комплексных нерастворимых органоминеральных соединений, устойчивых к различного рода воздействиям и обеспечивающим необходимые физико-механические свойства и качество топливных брикетов. Механическое усилие, создаваемое при прессовании (изготовлении брикета), увеличивает количество и площадь контактов между частицами и интенсивность их сцепления, так как имеет место максимальное контактирование и проявление адгезионно-когезионных свойств связующего к поверхности частиц составляющих компонентов шихты. Снижение зольности брикетов связано с меньшим расходом известьсодержащего компонента, как продукта минерального происхождения, а также более низкой зольностью фильтрационного осадка в сравнении с карбидным илом (в 1,2-1,5 раза).

Технология получения топливного брикета включала предварительное смешивание мелассы и фильтрационного осадка с последующим перемешиванием полученного модифицированного связующего с мелкозернистым углеродсодержащим материалом минерального происхождения и дальнейшим формованием брикетов при давлении прессования не менее 10 МПа.

Обоснованием выбранных пределов количественных признаков топливного брикета является следующее.

Введение связующего - мелассы в количестве менее 2,7 мас. % не обеспечивает полного обволакивания угольных частиц и создания непрерывного адсорбционного слоя для контактирования взаимодействующих частиц. В результате необходимые показатели физико-механических свойств брикета не обеспечиваются.

Содержание связующего свыше 3,5 масс. % приводит к формированию объемного адсорбционного слоя и взаимодействие угольных частиц происходит через полислои, и прочность брикета определяется в этом случае в основном прочностью когезионных связей связующего. Такая прочность недостаточна для обеспечения необходимой механической прочности брикета.

Количество известьсодержащего компонента ниже 0,27 масс. % недостаточно для прохождения реакции взаимодействия с введенной мелассой. В результате из-за не полностью прореагировавшей мелассы не обеспечиваются требуемые показатели физико-механических свойств топливного брикета.

Ведение известьсодержащего компонента свыше 0,77 масс. % является избыточным для реакции взаимодействия с мелассой и, кроме того, повышенное содержание в основном минерального по составу компонента отрицательно скажется на зольности топливного брикета.

При изготовлении брикета давление прессования может изменяться в пределах от 10 до 20 МПа в зависимости от вида углеродсодержащего компонента. Давление ниже 10 МПа недостаточно для опрессовывания шихты. Повышение давления свыше 20 МПа приводит к перепрессовке шихты.

Ниже приведены примеры осуществления изобретения.

В качестве мелкофракционного углеродсодержащего материала минерального происхождения использованы:

Антрацитовый штыб, образующийся на углеобогатительных фабриках, содержит 89-98% углерода, выход летучих веществ - 1,5-9,0%, зольность - 5-30%, теплота сгорания - 25,9-27,6 МДж/кг.

Каменноугольная мелочь, как отсевы каменного угля и углеобогатительных фабрик, содержит углерода 74-92%, выход летучих веществ составляет 8-50%: зольность - 7,0-33,0%, теплота сгорания - 30,5-36,8 МДж/кг.

Коксовая мелочь, как отсевы кокса, содержит 82-88% углерода, выход летучих веществ составляет 1,0-1,5%, зольность - 10-12%, теплота сгорания - 27,2-31,4 МДж/кг.

Угольный шлам, как отсев каменного, антрацитового углей, углеобогатительных фабрик, выход летучих веществ составляет до 8,0%; низшая теплота сгорания - 15,1-31,1 МДж/кг; зольность - до 45,0%.

В качестве затворяющей смеси использована меласса с добавкой фильтрационного осадка, содержащего гашеную известь Са(ОН)2 в количестве не менее 55%.

Полученные брикеты испытаны на показатели качества:

Механическая прочность на сжатие, МПа

Механическая прочность на сбрасывание, %

Зольность, %

Выход летучих веществ, %

Содержание серы, %

Высшая теплота сгорания, МДж/кг (ккал/кг)

Низшая теплота сгорания, МДж/кг (ккал/кг)

Испытания проведены по общепринятым методикам (Е.М. Тайу, И.А. Андреев. Методы анализа и испытания углей. М.: Недра. 1970, 301 с.; А.Т. Елишевич. Брикетирование полезных ископаемых. М.: Недра, 1989, 300 с.)

Прочность брикетов на сжатие определена на цилиндрах диаметром и высотой 5 мм. Испытания проведены на гидравлическом прессе, созданием нагрузки на образец до его разрушения. Разрушающая нагрузка (усилие пресса), деленная на площадь образца, характеризует прочность на сжатие образца в МПа или в кг/см2.

Прочность брикетов подушкообразной формы при испытании сбрасыванием определена следующим образом. Не менее 4 кг целых брикетов, предварительно взвешенных, загружают в ящик с открывающимся дном и помещают его над металлической плитой на высоте 1,5 м. Затем несколько раз проводят сбрасывание брикетов на плиту и рассев испытываемых кусков брикетов на лабораторном грохоте или на сите вручную до прекращения выделения подрешетного продукта. Оставшиеся на сите или грохоте брикеты собирают в ящик и взвешивают. Механическую прочность брикетов после испытания их сбрасыванием (Пм) в процентах вычисляют по формуле:

Пм=m/М⋅100,

где m - масса надрешетного продукта с размерами частиц 25 мм и более после испытания, кг; М - масса брикетов, подвергнутых испытанию сбрасыванием, кг.

Для определения зольности топливного брикета используют аналитическую пробу, измельченную до размера частиц 0,2 мм. Тигель или лодочку взвешивают, равномерно распределяют 1-2 г пробы и снова взвешивают. Тигель или лодочку с навеской помещают в муфельную печь при комнатной температуре. В течение 30 мин повышают температуру до 500°С, в течение следующих 30-60 мин. - до (815+15)°С и выдерживают при этой температуре 60 мин.

Зольность аналитической пробы А, % по массе вычисляют по формуле:

А=m3-m1/m2-m1⋅100;

где m1 - масса тигля, г; m2 - масса тигля с пробой, г; m3 - масса тигля с золой.

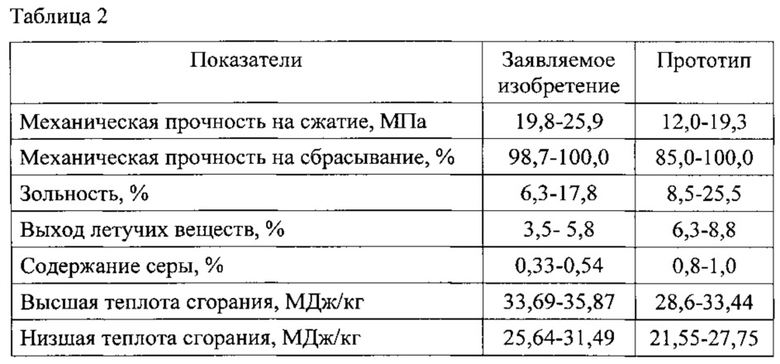

Для сравнения свойств топливного брикета с прототипом была изготовлена опытная партия брикетов. В таблице 1 приведены составы топливного брикета и показатели прочности и зольности, а в табл. 2 приведены сравнительные данные свойств топливного брикета заявляемого изобретения с прототипом.

По данным таблиц 1 и 2 состав при выбранном сочетании компонентов и указанном количестве каждого из них позволяет получить топливный брикет с высокими характеристиками по основным показателям, предъявляемым к топливному брикету.

Цитируемые источники

1. RU 2149889, МПК C10L 5/12, C10L 5/14, C10L 5/16, C10L 5/40. Влагоустойчивый топливный брикет и способ его получения. Опубликовано 27.05.2000 г.

2. RU 2147029, МПК C10L 5/12, C10L 5/14, C10L 5/40. Топливный брикет и способ его получения. Опубликовано 27.03.2000 г.

3. RU 2205204, МПК C10L 5/02. Топливный брикет. Опубликовано 27.05.2003 г.

4. RU 2468070, МПК C10L 5/02, C10L 5/14, C10L 5/10, C10L 5/14. Топливный брикет и способ его получения. Опубликовано 27.11.2012 г.

5. RU 2224007, МПК C10L 5/02, C10L 5/06. Топливный брикет и способ его получения. Опубликовано 12.12.2001 г.

6. RU 2396306, C10L 5/02, C10L 5/14, C10L 5/44. Способ изготовления топливного брикета (варианты). Опубликовано 10.08.2010 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для получения водостойкого топливного брикета | 2022 |

|

RU2785437C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНОГО БРИКЕТА (ВАРИАНТЫ) | 2009 |

|

RU2396306C1 |

| ТОПЛИВНЫЙ БРИКЕТ | 2001 |

|

RU2205204C1 |

| Состав для получения топливного брикета | 2024 |

|

RU2831268C1 |

| ВЛАГОУСТОЙЧИВЫЙ ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2149889C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТОПЛИВНОГО БРИКЕТА | 2007 |

|

RU2337131C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ УГЛЕРОДНЫХ ВОССТАНОВИТЕЛЕЙ | 2017 |

|

RU2669940C1 |

| ТВЕРДОТОПЛИВНАЯ ГРАНУЛИРОВАННАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2484124C2 |

| УГЛЕРОДНЫЙ ВОССТАНОВИТЕЛЬ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2740994C1 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2468070C1 |

Изобретение раскрывает состав для получения топливного брикета, содержащий мелкозернистый углеродсодержащий материал минерального происхождения, в качестве связующего мелассу и известьсодержащий компонент, характеризующийся тем, что в качестве известьсодержащего компонента использован фильтрационный осадок свеклосахарного производства при следующем соотношении компонентов, масс. %: меласса 2,7-3,5; фильтрационный осадок (известьсодержащий компонент в пересчете на Са(ОН)2) 0,27-0,77; мелкозернистый углеродсодержащий материал минерального происхождения - остальное. Техническим результатом изобретения является снижение зольности и повышение прочности топливных брикетов, улучшение экологичности и безопасности технологического процесса производства, снижение выхода вредных летучих веществ при сжигании топливного брикета.2 табл.

Состав для получения топливного брикета, содержащий мелкозернистый углеродсодержащий материал минерального происхождения, в качестве связующего мелассу и известьсодержащий компонент, отличающийся тем, что в качестве известьсодержащего компонента использован фильтрационный осадок свеклосахарного производства при следующем соотношении компонентов, масс. %:

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНОГО БРИКЕТА (ВАРИАНТЫ) | 2009 |

|

RU2396306C1 |

| Способ подготовки фильтрационного осадка сахарного производства к обжигу | 1986 |

|

SU1406166A1 |

| US 5711768 A1, 27.01.1998 | |||

| US 9260675 B2, 16.02.2016 | |||

| УГОЛЬНЫЙ БРИКЕТ, ОБЛАДАЮЩИЙ ПОВЫШЕННОЙ ПРОЧНОСТЬЮ, А ТАКЖЕ СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2224007C1 |

Авторы

Даты

2017-08-29—Публикация

2016-07-12—Подача