Область техники

Настоящее изобретение относится к двигателю, в частности - к головке блока цилиндров; двигателю, использующему головку блока цилиндров, и способу изготовления головки блока цилиндров.

Уровень техники

В процессе развития автомобилестроения, конструкторы часто стремятся сделать двигатель более компактным.

В китайском патенте на изобретение (номер заявки CN 96192117Х, дата заявки 16 октября 1996 года, "Узел коромысла двигателя внутреннего сгорания") раскрывается двигатель внутреннего сгорания. Клапанное коромысло крепится к головке блока цилиндров посредством подшипника коромысла. При креплении подшипника коромысла к головке блока цилиндров, на головке блока цилиндров должен быть отлит монтажный прилив подшипника коромысла. Кроме того, для смазывания клапанного коромысла к подшипнику коромысла и прокладке подшипника коромысла подведен канал для смазочного масла. В указанном патенте, клапанное коромысло опирается о толкатель, что ограничивает возможность уменьшения размера двигателя по высоте. В китайском патенте на полезную модель (номер заявки CN 2012204012771, дата заявки 14 августа 2012 года, "Головка блока цилиндров с верхним расположением распределительного вала") раскрывается обратный масляный канал головки блока цилиндров для подачи масла к масляному каналу монтажного прилива подшипника коромысла. Так как конструкция двигателя уже достаточно компактна, обратный маслопровод может быть предусмотрен только под монтажным основанием распределительного вала, чтобы оставалось пространство для кожуха водяного охлаждения и других деталей. Для упрощения механической обработки, монтажный прилив подшипника коромысла снабжен наклонным масляным каналом для сообщения с обратным маслопроводом. Однако наклонный масляный канал ограничивает возможности дальнейшего уменьшения размеров двигателя, что требует доработки.

Краткое изложение сущности изобретения

Одной из целей настоящего изобретения является преодоление вышеуказанных недостатков за счет создания головки блока цилиндров компактной конструкции, что позволяет дополнительно уменьшить размеры двигателя.

Для достижения названной цели, заявляется следующее техническое решение: Головка блока цилиндров, в состав которой входят верхняя поверхность, поверхность со стороны впуска воздуха, поверхность со стороны выпуска воздуха, передняя торцевая поверхность и задняя торцевая поверхность, где на верхней поверхности предусмотрены монтажное основание распределительного вала и монтажный прилив подшипника коромысла, а через переднюю и заднюю торцевые поверхности проходит обратный масляный канал, характеризующаяся тем, что дополнительно содержит: первый прямой масляный канал, отходящий вертикально от монтажного прилива подшипника коромысла, и второй прямой масляный канал, отходящий горизонтально от поверхности со стороны впуска воздуха, причем первый прямой и второй прямой масляные каналы сообщаются между собой, при этом второй прямой масляный канал сообщается с обратным масляным каналом.

В предпочтительном случае, отверстие второго прямого масляного канала у поверхности со стороны впуска воздуха закрыто.

В предпочтительном случае, отверстие второго прямого масляного канала у поверхности со стороны впуска воздуха закрыто крышкой.

В состав двигателя с верхним распределительным валом входят: вышеупомянутая головка блока цилиндров; распределительный вал, установленный в монтажном основании распределительного вала; ложемент подшипников коромысел, крепящийся на монтажном приливе подшипника коромысла, содержащий опорную прокладку коромысла впуска воздуха и опорную прокладку коромысла выпуска воздуха, где опорная прокладка коромысла впуска воздуха и опорная прокладка коромысла выпуска воздуха соединены между собой перемычкой и установлены, соответственно, с подшипником коромысла впуска воздуха и подшипником коромысла выпуска воздуха; коромысло впуска воздуха, имеющее ролик, приводимый в движение распределительным валом у одного его конца, и пару клапанов впуска воздуха, присоединенных у другого его конца, где на подшипнике коромысла выпуска воздуха, у среднего участка коромысла впуска воздуха, установлен поворотный вал; и коромысло выпуска воздуха, имеющее ролик, приводимый в движение распределительным валом у одного его конца, и пару клапанов выпуска воздуха, присоединенных у другого его конца, где на подшипнике коромысла впуска воздуха, у среднего участка коромысла выпуска воздуха, установлен поворотный вал, причем коромысла впуска и выпуска воздуха перемещаются параллельно друг другу.

В предпочтительном случае, ложемент подшипников коромысел имеет масляный канал, сообщающийся с первым прямым масляным каналом таким образом, чтобы смазочное масло поступало к коромыслу впуска воздуха и коромыслу выпуска воздуха.

В предпочтительном случае, вал вращения ролика изготовлен из латунных трубок.

В предпочтительном случае, вал вращения ролика снабжен канавкой для смазочного масла.

В предпочтительном случае, каждый ложемент подшипников коромысел имеет по паре опорной прокладки коромысла впуска воздуха и опорной прокладки коромысла выпуска воздуха.

Так как в настоящем изобретении, вместо традиционных наклонных масляных каналов используют два прямых масляных канала, расположенных перпендикулярно друг к другу, траектория поворота кулачка распределительного вала может быть, по существу, касательной относительно прямых масляных каналов, распределительный вал может находиться ближе к монтажному приливу подшипника коромысла в направлении ширины между поверхностью со стороны впуска воздуха и поверхностью со стороны выпуска воздуха, и высота распределительного вала может быть уменьшена. Соответственно, весь размер двигателя можно уменьшить, создав более компактный двигатель.

Кроме того, так как второй прямой масляный канал закрывается крышкой после механической обработки, что не влияет на работу двигателя при использовании оригинального процесса закрытия, никаких дополнительных устройств или процессов не требуется.

Кроме того, так как в настоящем изобретении распределительный вал непосредственно касается ролика коромысла для приведения в движение коромысел впуска и выпуска воздуха, можно отказаться от применения толкателя, следовательно, конструкция упрощается, и высоту двигателя можно еще больше уменьшить; так как поворотные валы коромысел впуска и выпуска воздуха перемещаются параллельно друг другу, ширину двигателя можно еще больше уменьшить, а распределение впуска и выпуска воздуха - упростить.

Кроме того, так как ложемент подшипников коромысел имеет масляный канал, сообщающийся с первым прямым масляным каналом, к клапанному коромыслу и его узлам может быть подведено смазочное масло, что продлевает срок службы двигателя.

Кроме того, так как поворотный вал ролика изготовлен из латунных трубок и снабжен канавкой для смазочного масла, это улучшает защиту от истирания между поворотным валом и роликом, что продлевает срок их службы.

Кроме того, так как каждый ложемент подшипников коромысел имеет по паре опорной прокладки коромысла впуска воздуха и опорной прокладки коромысла выпуска воздуха, может быть повышена точность монтажа, что обеспечивает синхронизацию впуска и выпуска воздуха между соседними цилиндрами.

Второй целью настоящего изобретения является создание головки блока цилиндров компактной конструкции для двигателя, которая отличалась бы простотой изготовления и высокой точностью.

Для достижения названной цели, настоящее изобретение предусматривает следующее техническое решение:

Головка блока цилиндров, в состав которой входят: верхняя поверхность, поверхность со стороны впуска воздуха, поверхность со стороны выпуска воздуха, передняя торцевая поверхность и задняя торцевая поверхность, где на верхней поверхности предусмотрены монтажное основание распределительного вала и монтажный прилив подшипника коромысла, а через переднюю торцевую поверхность и заднюю торцевую поверхность проходит обратный маслопровод, где головка блока цилиндров также содержит отлитую в ней Г-образную трубку, причем у монтажного прилива подшипника коромысла предусмотрено отверстие на конце вертикального участка Г-образной трубки, горизонтальный участок Г-образной трубки сообщается с обратным маслопроводом, а между концом горизонтального участка и поверхностью со стороны впуска воздуха предусмотрен промежуток.

В предпочтительном случае, между вертикальным и горизонтальным участками Г-образной трубки выполнен плавный переход.

В предпочтительном случае, наружная стенка Г-образной трубки снабжена выступающей кромкой или точечной выемкой.

В предпочтительном случае, в промежутке между концом горизонтального участка и поверхностью со стороны впуска воздуха предусмотрена камера кожуха водяного охлаждения.

Способ изготовления головки цилиндров включает следующие этапы: предварительную установку Г-образной трубки в литейную форму; заливку литьевого материала и его охлаждение таким образом, чтобы Г-образная трубка стала бы частью головки блока цилиндров, и у монтажного прилива подшипника коромысла было бы предусмотрено отверстие на конце вертикального участка Г-образной трубки, а между концом горизонтального участка Г-образной трубки и поверхностью со стороны впуска воздуха был бы предусмотрен промежуток; и механическую обработку обратного маслопровода таким образом, чтобы он сообщался с горизонтальным участком Г-образной трубки.

В предпочтительном случае, после завершения литья, выполняют механическую обработку вокруг отверстия на конце вертикального участка Г-образной трубки.

В предпочтительном случае, после завершения литья, выполняют механическую обработку вокруг отверстия на конце вертикального участка Г-образной трубки посредством срезания участка Г-образной трубки и литьевого материала одновременно таким образом, чтобы отверстие имело коническую форму.

Настоящее изобретение включает предварительную установку Г-образной трубки в литейную форму во время процесса литья головки блока цилиндров таким образом, чтобы Г-образная трубка стала частью головки блока цилиндров, и был бы сформирован канал для масла от монтажного прилива подшипника коромысла к обратному маслопроводу. В результате, появляется возможность отказаться от горизонтального и вертикального сверления, что упрощает механическую обработку за счет исключения некоторых операций. Точность полученного канала для масла гарантируется вне зависимости от точности механической обработки просверленных отверстий. Кроме того, так как между концом горизонтального участка Г-образной трубки и поверхностью со стороны впуска воздуха предусмотрен промежуток, исключается необходимость закрытия этого конца со стороны поверхности впуска воздуха, при этом свободное пространство может быть отведено под кожух воздушного охлаждения головки блока цилиндров. Кроме того, так как между вертикальным участком и горизонтальным участком Г-образной трубки предусмотрен плавный переход, поток масла будет более ровным, и при этом устраняется или снижается риск растрескивания головки блока цилиндров, которое возникает в месте соединения вертикального и горизонтального участков трубки из-за концентрации напряжений во время процесса литья.

Кроме того, так как наружная стенка Г-образной трубки снабжена выступающей кромкой или точечной выемкой, сцепление между Г-образной трубкой и литьевым материалом будет более плотным.

Кроме того, так как в пространстве между концом горизонтального участка и поверхностью со стороны впуска воздуха предусмотрена камера кожуха водяного охлаждения, диапазон распределения кожуха водяного охлаждения оказывается шире, что облегчает охлаждение головки блока цилиндров.

Кроме того, после завершения литья, вокруг отверстия на конце вертикального участка Г-образной трубки выполняют механическую обработку таким образом, чтобы удалить наплывы, пригоревшие частицы песка и другие излишки материалов возле отверстия. В результате, предотвращается засорение канала для смазочного масла, обеспечивается бесперебойная подача масла, а поверхность монтажного прилива подшипника коромысла становится более гладкой, что обеспечивает точность монтажа подшипника коромысла.

Кроме того, после завершения литья, вокруг отверстия на конце вертикального участка Г-образной трубки выполняют механическую обработку посредством срезания участка Г-образной трубки и литьевого материала одновременно, таким образом, чтобы отверстие приобрело коническую форму. В результате, предотвращается засорение канала для смазочного масла, обеспечивается бесперебойная подача масла, а поверхность монтажного прилива подшипника коромысла становится более гладкой, что приводит к точности монтажа подшипника коромысла. Кроме того, устраняется концентрация напряжений в литейном материале и вокруг отверстия на конце Г-образной трубки во время процесса литья, что повышает устойчивость к напряжениям.

Третьей целью настоящего изобретения является создание компактного двигателя, имеющего головку блока цилиндров, изготавливаемую с применением простых процессов механической обработки и способную обеспечить большее пространство для кожуха водяного охлаждения для повышения эффективности охлаждения.

Для достижения названной цели, настоящее изобретение предусматривает следующее техническое решение:

Головка блока цилиндров, в состав которой входят: верхняя поверхность, поверхность стороны впуска воздуха, поверхность стороны выпуска воздуха, передняя торцевая поверхность и задняя торцевая поверхность, где на верхней поверхности предусмотрены монтажное основание распределительного вала и монтажный прилив подшипника коромысла, через переднюю торцевую поверхность и заднюю торцевую поверхность проходит обратный маслопровод, где головка блока цилиндров также содержит залитую в нее дугообразную трубку, причем дугообразная трубка сообщается с обратным маслопроводом, у монтажного прилива подшипника коромысла предусмотрено отверстие на одном конце дугообразной трубки, и центр окружности дугообразной трубки совпадает с центром отверстия вала монтажного основания распределительного вала.

В предпочтительном случае, между другим концом дугообразной трубки и поверхностью со стороны впуска воздуха предусмотрен промежуток.

В предпочтительном случае, в указанном промежутке расположена камера кожуха водяного охлаждения.

В предпочтительном случае, наружная стенка дугообразной трубки снабжена выступающей кромкой или точечной выемкой.

Способ изготовления головки блока цилиндров, включает следующие этапы: предварительную установку дугообразной трубки в литейную форму; заливку литьевого материала и его охлаждение таким образом, чтобы дугообразная трубка стала частью головки блока цилиндров, и у монтажного прилива подшипника коромысла было бы предусмотрено отверстие на одном конце дугообразной трубки, центр окружности которой совпадает с центром отверстия вала монтажного основания распределительного вала; и механическую обработку обратного масляного канала таким образом, чтобы он сообщался с дугообразной трубкой.

В предпочтительном случае, после завершения литья, вокруг отверстия дугообразной трубки выполняют механическую обработку.

В предпочтительном случае, после завершения литья, вокруг отверстия дугообразной трубки выполняют механическую обработку посредством срезания участка дугообразной трубки и участка литьевого материала одновременно у отверстия таким образом, чтобы отверстие имело коническую форму.

Настоящее изобретение включает предварительную установку дугообразной трубки в литейную форму во время процесса литья головки блока цилиндров таким образом, чтобы дугообразная трубка стала бы частью головки блока цилиндров, и был бы сформирован канал для масла в направлении от монтажного прилива подшипника коромысла к обратному маслопроводу. В результате, появляется возможность исключить горизонтальное и кортикальное сверление, что упрощает работы по механической обработке. Кроме того, получение канала для масла гарантируется вне зависимости от точности механической обработки просверленных отверстий. Кроме того, так как центр окружности дугообразной трубки совпадает с центром отверстия монтажного основания распределительного вала, профиль всей дугообразной трубки может быть, по существу, касательным относительно траектории поворота кулачка распределительного вала, благодаря чему образуется большее пространство для камеры кожуха водяного охлаждения, улучшается эффективность охлаждения, и появляется возможность изготовления более компактного двигателя. Кроме того, появляется возможность избежать концентрации напряжений, так как дугообразная форма трубки улучшает распределение напряжений между литейным материалом головки блока цилиндров и трубки.

Кроме того, так как между одним концом дугообразной трубки и поверхностью со стороны впуска воздуха предусмотрен промежуток, появляется возможность отказаться от закрытия конца трубки со стороны впуска воздуха, при этом большее пространство может быть отведено под кожух воздушного охлаждения головки блока цилиндров.

Кроме того, при размещении в указанном пространстве камеры кожуха водяного охлаждения, повышается эффективность охлаждения кожуха водяного охлаждения.

Кроме того, так как наружная стенка дугообразной трубки снабжена выступающей кромкой или точечной выемкой, сцепление между ней и литьевым материалом будет более плотным.

Кроме того, после завершения литья, вокруг отверстия дугообразной трубки выполняют механическую обработку таким образом, чтобы можно было удалить наплывы, пригоревшие частицы песка и другие излишки материалов. В результате, предотвращается засорение канала для смазочного масла, обеспечивается бесперебойная подача масла, а поверхность монтажного прилива подшипника коромысла становится более гладкой, что повышает точность монтажа подшипника коромысла.

Кроме того, после завершения литья, вокруг отверстия дугообразной трубки выполняют механическую обработку посредством одновременного срезания участка дугообразной трубки и литьевого материала таким образом, чтобы отверстие приобрело коническую форму. В результате, предотвращается засорение канала для смазочного масла, обеспечивается бесперебойная подача масла, а поверхность монтажного прилива подшипника коромысла становится более гладкой, что повышает точность монтажа подшипника коромысла. Кроме того, устраняется концентрация напряжений в литейном материале и вокруг отверстия на конце дугообразной трубки во время процесса литья, что повышает устойчивость к напряжениям.

Краткое описание рисунков

Варианты осуществления настоящего изобретения подробно описаны со ссылкой на чертежи, где:

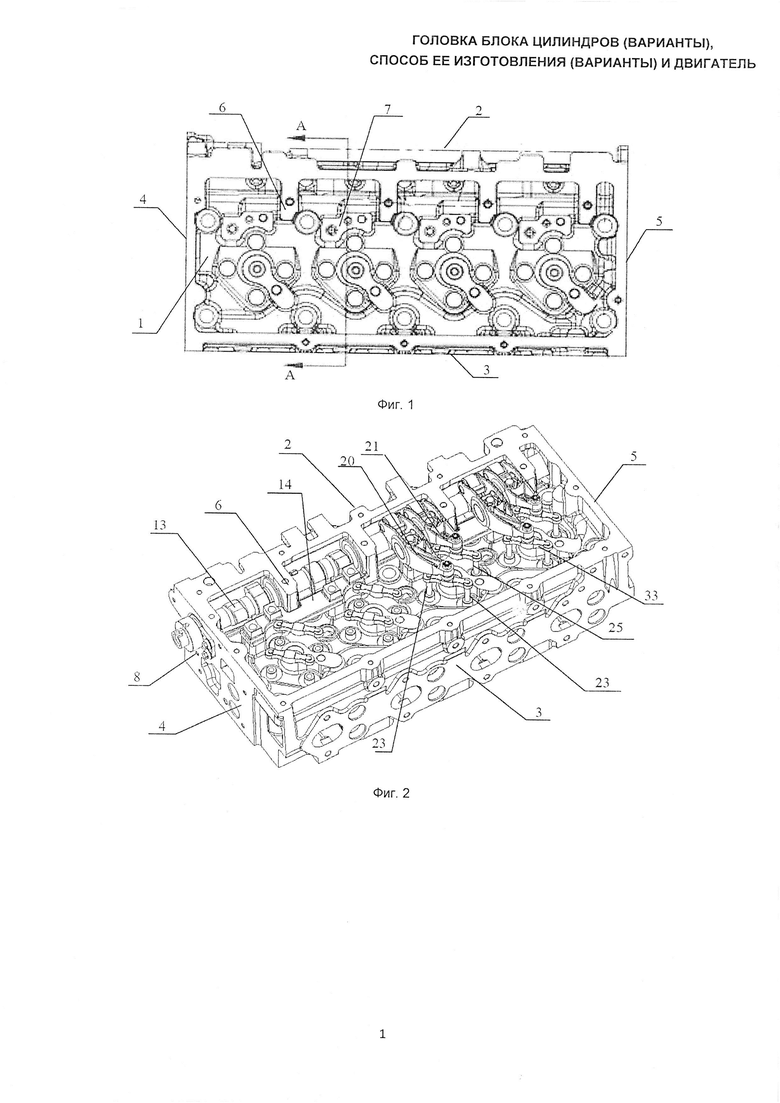

Фиг. 1 представляет собой вид сверху на головку блока цилиндров двигателя с верхним распределительным валом;

Фиг. 2 представляет собой перспективное изображение двигателя в соответствии с одним из вариантов осуществления настоящего изобретения, где некоторые детали двигателя не показаны;

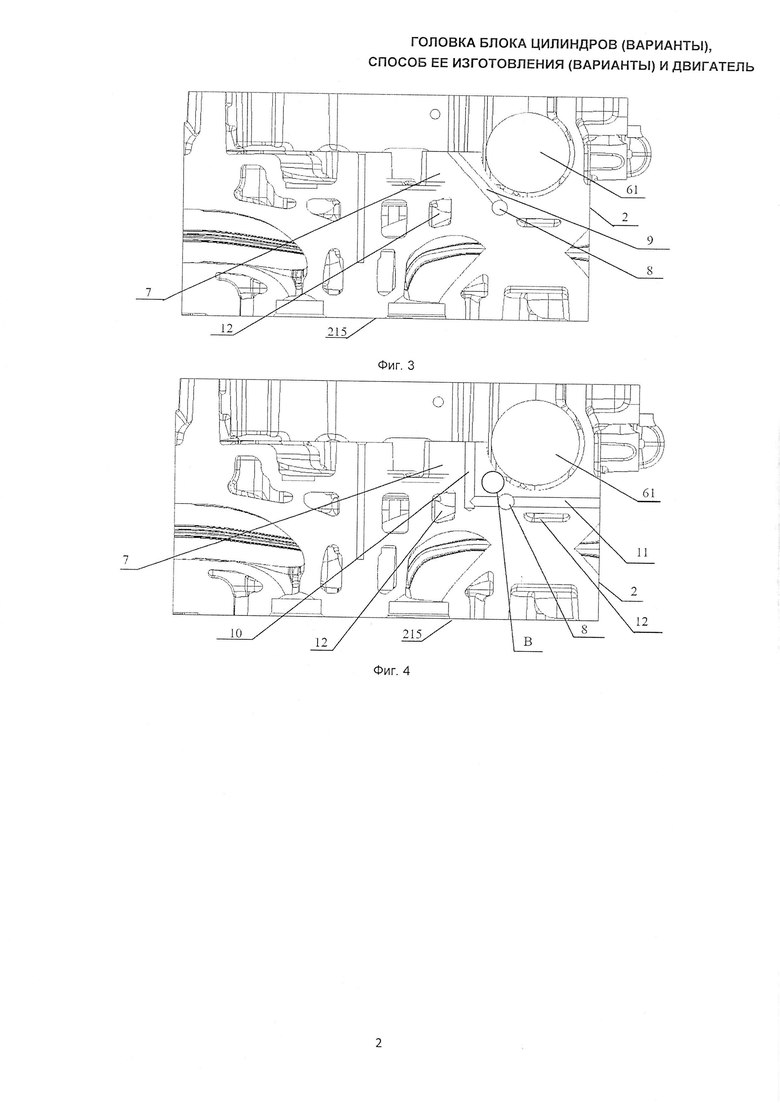

Фиг. 3 представляет собой сечение по линии Α-A на Фиг. 1 с изображением конструкции традиционного канала для смазочного масла;

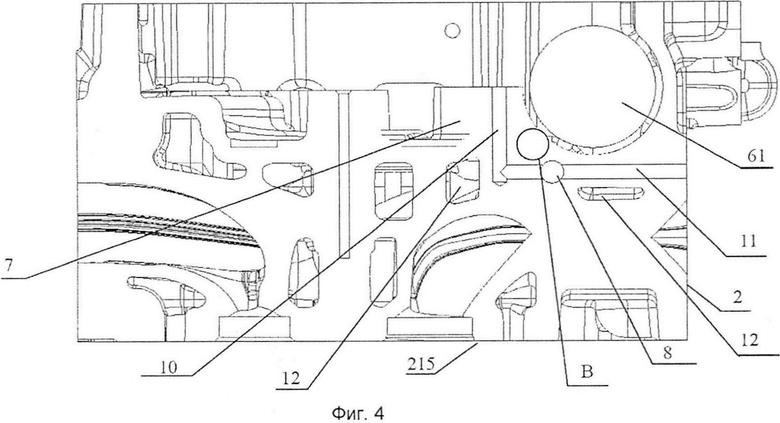

Фиг. 4 представляет собой сечение по линии Α-A на Фиг. 1, аналогичное Фиг. 3, с изображением конструкции канала для смазочного масла по первому варианту осуществления настоящего изобретения;

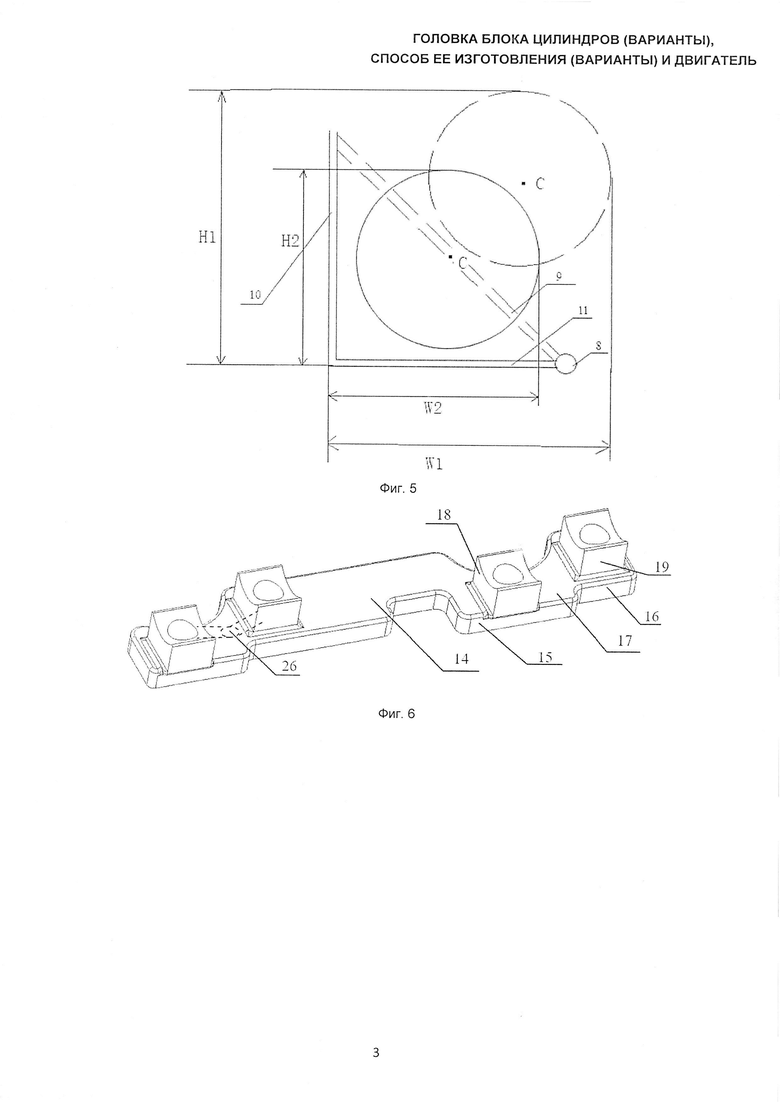

Фиг. 5 представляет собой схематичное изображение, на котором сравниваются конструкции и принципы действия канала для смазочного масла по первому варианту осуществления настоящего изобретения и традиционного канала для смазочного масла;

Фиг. 6 представляет собой перспективное изображение ложемента подшипников коромысел по первому варианту осуществления настоящего изобретения;

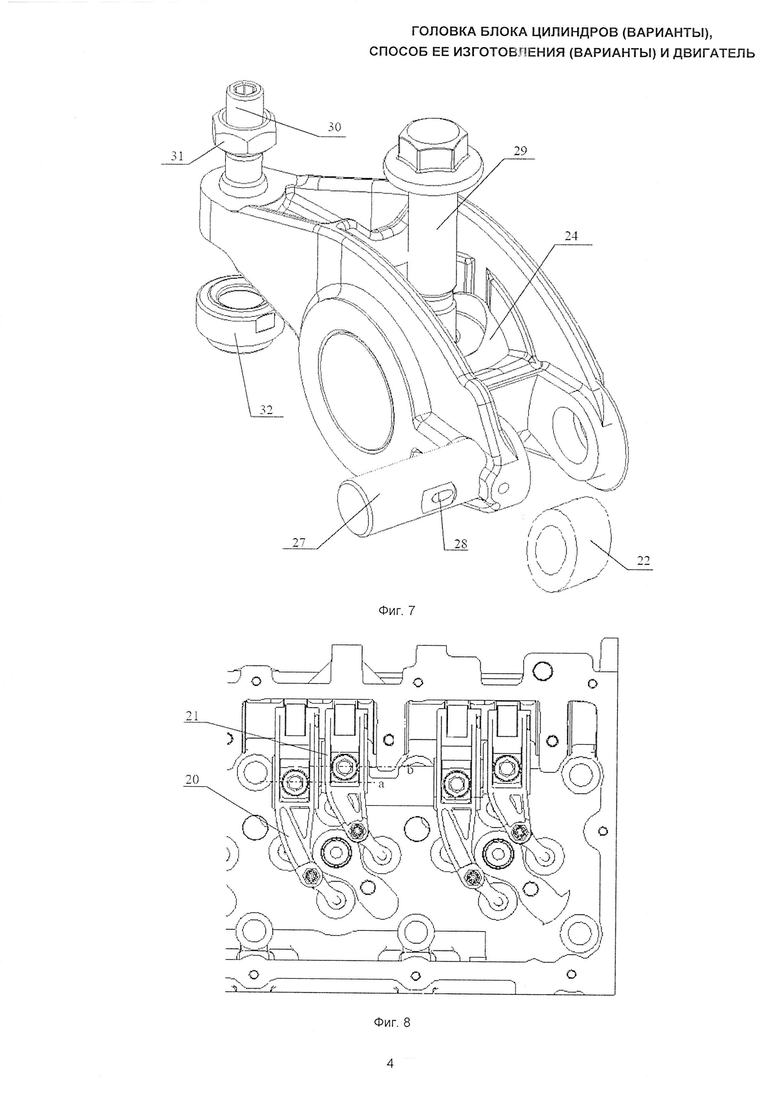

Фиг. 7 представляет собой изображение в разобранном виде клапанного коромысла по первому варианту осуществления настоящего изобретения;

Фиг. 8 представляет собой фрагмент изображения сверху Фиг. 2;

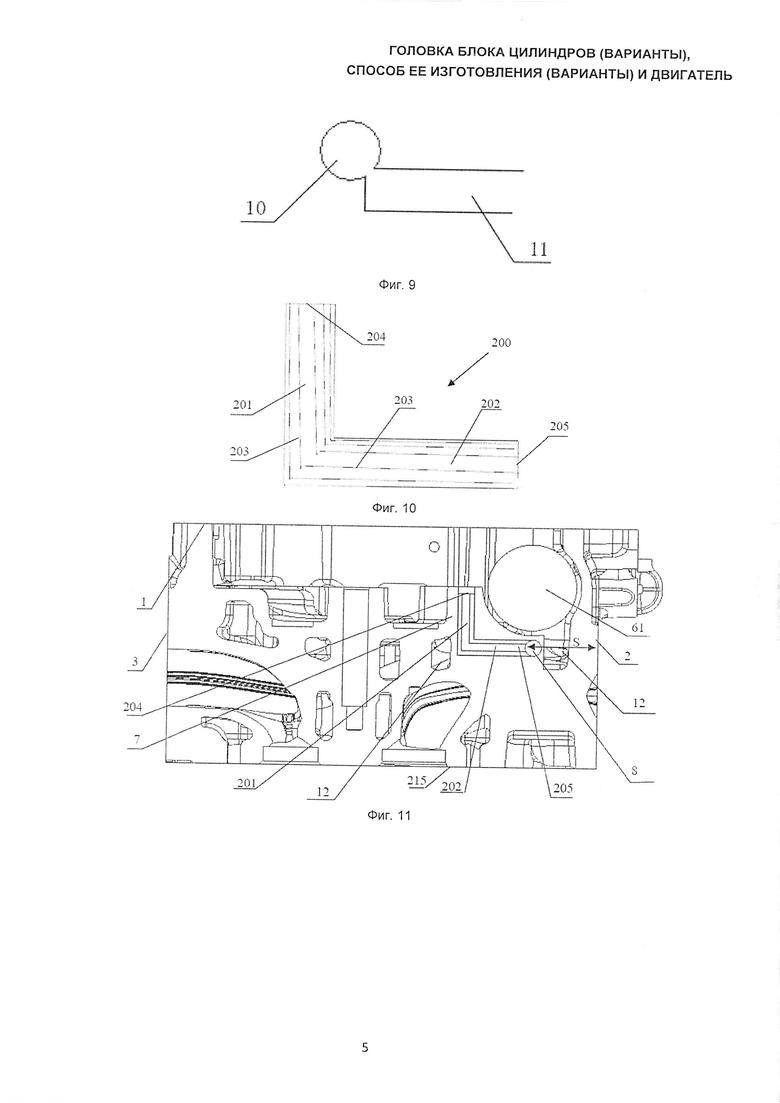

На Фиг. 9 схематично показан случай, при котором первый и второй прямые масляные каналы по первому варианту осуществления настоящего изобретения смещены и лишь частично соединены между собой;

Фиг. 10 представляет собой вид спереди Г-образной трубки по второму варианту осуществления настоящего изобретения;

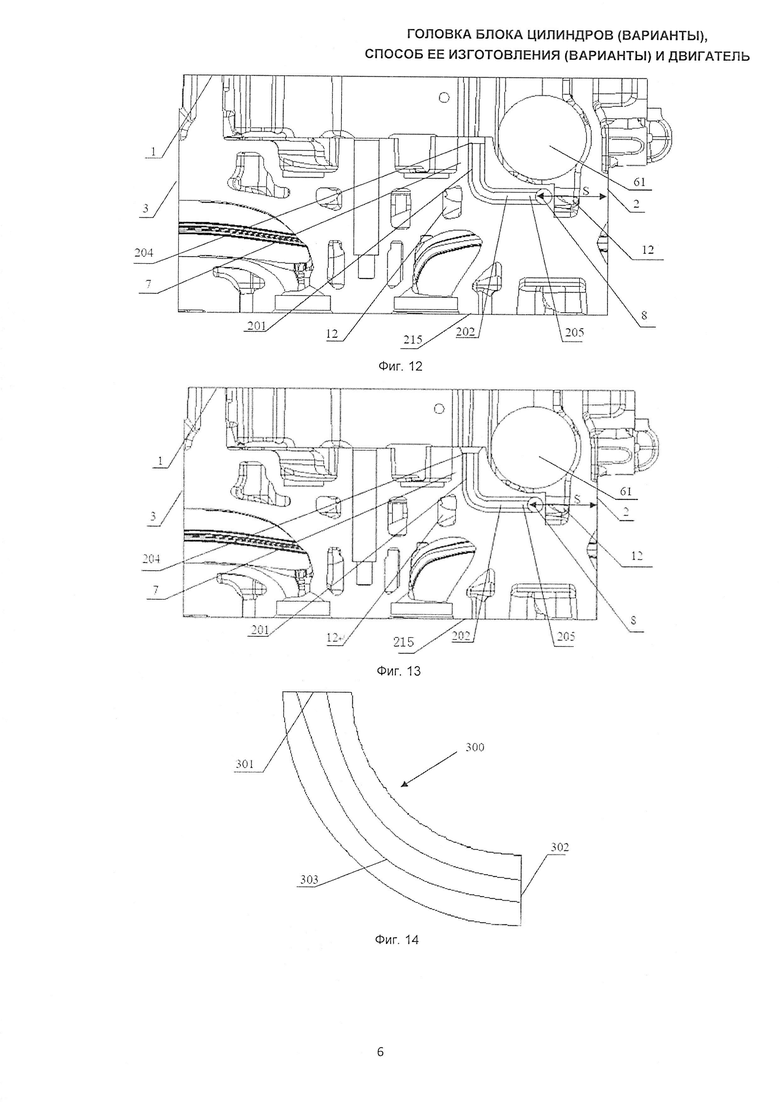

Фиг. 11 представляет собой сечение по линии Α-A на Фиг. 1, аналогичное Фиг. 3, с изображением конструкции канала для смазочного масла по второму варианту осуществления настоящего изобретения;

Фиг. 12 представляет собой сечение по линии Α-A на Фиг. 1, аналогичное Фиг. 3, с изображением конструкции канала для смазочного масла по третьему варианту осуществления настоящего изобретения;

Фиг. 13 представляет собой сечение по линии Α-A на Фиг. 1, аналогичное Фиг. 3, с изображением конструкции канала для смазочного масла по четвертому варианту осуществления настоящего изобретения;

Фиг. 14 представляет собой вид спереди на дугообразную трубку по пятому варианту осуществления настоящего изобретения;

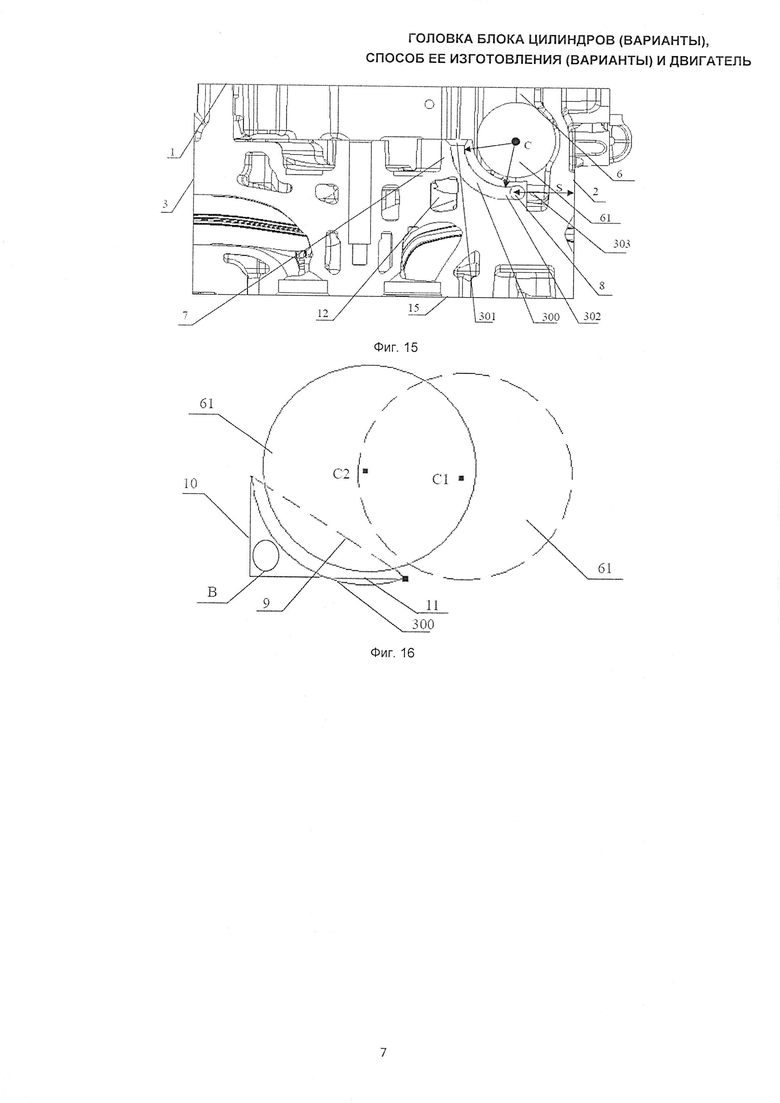

Фиг. 15 представляет собой сечение по линии Α-A на Фиг. 1, аналогичное Фиг. 3, с изображением конструкции канала для смазочного масла по пятому варианту осуществления настоящего изобретения; и

На Фиг. 16 схематично показан случай, при котором сравниваются первый и пятый варианты осуществления настоящего изобретения.

Условные обозначения на чертежах: верхняя поверхность 1, поверхность со стороны впуска воздуха 2, поверхность со стороны выпуска воздуха 3, передняя торцевая поверхность 4, задняя торцевая поверхность 5, монтажное основание распределительного вала 6, монтажный прилив подшипника коромысла 7, обратный масляный канал (маслопровод) 8, наклонный масляный канал 9, первый прямой масляный канал 10, второй прямой масляный канал 11, кожух водяного охлаждения 12, распределительный вал 13, ложемент подшипников коромысел 14, опорная прокладка коромысла впуска воздуха 15, опорная прокладка коромысла выпуска воздуха 16, перемычка 17, подшипник коромысла впуска воздуха 18, подшипник коромысла выпуска воздуха 19, коромысло впуска воздуха 20, коромысло выпуска воздуха 21, ролик 22, клапан впуска воздуха 23, поворотный вал 24, клапан выпуска воздуха 25, масляный канал 26, поворотный вал 27, канавка для смазочного масла 28, болт 29, болт регулировки клапана 30, крепежная гайка 31, подшипник с шариковой головкой 32, траверса клапанов 33, Г-образная трубка 200, вертикальный участок 201 Г-образной трубки, горизонтальный участок 202 Г-образной трубки, выступающая кромка 203 Г-образной трубки, первый конец 204 Г-образной трубки, второй конец 205 Г-образной трубки, нижняя поверхность 215, дугообразная трубка 300, первый конец 301 дугообразной трубки, второй конец 302 дугообразной трубки, выступающая кромка 303 дугообразной трубки, отверстие вала 61.

Подробное описание вариантов осуществления

Как показано на Фиг. 1-2, в состав головки цилиндров входят: верхняя поверхность 1, поверхность со стороны впуска воздуха 2 с каналом для впуска воздуха, поверхность со стороны выпуска воздуха 3 с каналом для выпуска воздуха, передняя торцевая поверхность 4, обращенная к колесу распределительного вала, и задняя торцевая поверхность 5, расположенная напротив передней торцевой поверхности 4. Специалисту в соответствующей области должно быть понятно, что верхняя поверхность 1 ориентирована относительно нижней поверхности 215 головки блока цилиндров, касающейся корпуса блока цилиндра (не показан), в то время как передняя и задняя торцевые поверхности 4, 5 ориентированы относительно положения колеса распределительного вала. Разумеется, могут также использоваться другие ориентиры. На верхней поверхности 1 предусмотрены монтажное основание 6 распределительного вала и прилегающий к нему монтажный прилив 7 подшипника коромысла. В отверстии 61 вала монтажного основания 6 распределительного вала установлен распределительный вал 13. Распределительный вал 13 посредством вращения приводит в движение коромысло впуска воздуха 20 и коромысло выпуска воздуха 21 для приведения ими в движение пары клапанов впуска воздуха 23 и пары клапанов выпуска воздуха 25, соответственно. Обратный масляный канал 8 отходит от передней торцевой поверхности 4 к задней торцевой поверхности 5 и проходит через всю головку блока цилиндров между передней и задней торцевыми поверхностями 4, 5, являясь частью системы смазки двигателя.

Как показано на Фиг. 3, необходим зазор между кожухом водяного охлаждения 12 и окружающими его деталями, поэтому существуют ограниченные возможности для обслуживания обратного масляного канала 8, который в основном расположен наклонно под монтажным приливом 7 подшипника коромысла и прилегающей к нему поверхностью со стороны впуска воздуха 2.

В уровне техники обычно на монтажном приливе 7 подшипника коромысла просверлен наклонный масляный канал 9 для сообщения с обратным масляным каналом 8 для смазывания узла коромысел воздушных клапанов (включая коромысла впуска и выпуска воздуха). При этом, оказывается достаточным однократное высверливание, что облегчает процесс механической обработки.

Как видно из Фиг. 4, которая отличается от Фиг. 3, в настоящем изобретении, вертикально вниз от монтажного прилива 7 подшипника коромысла просверлен первый прямой масляный канал 10, а горизонтально от поверхности со стороны впуска воздуха 2 просверлен второй прямой масляный канал 11, который сообщается с первым прямым масляным каналом 10 и обратным масляным каналом 8 таким образом, чтобы масло в обратном масляном канале 8 могло бы достичь монтажного прилива 7 подшипника коромысла и коромысел воздушных клапанов через второй прямой масляный канал 11 и первый прямой масляный канал 10. Разумеется, просверленное отверстие механически обработанного второго прямого масляного канала 11 у поверхности со стороны впуска воздуха 2 должно быть закрыто - например, сваркой, для обеспечения подачи масла и эффективной работы двигателя. Вместе с тем, предпочтительно, чтобы это отверстие было закрыто впрессованной крышкой. Так как после завершения механической обработки головки блоков цилиндров, отверстия для воды и отверстия для масла обычно требуется перекрыть, такой способ перекрытия может быть реализован с использованием существующих устройств и процессов, без применения дополнительных устройств и процессов на производственной линии.

На Фиг. 5 схематично представлены преимущества прямых масляных каналов над наклонными. На Фиг. 5, траектория поворота кулачка на распределительном валу 13 при использовании наклонного масляного канала показана в виде окружности, которая изображена пунктирной линией, и сплошной линией - при использовании прямых масляных каналов. Если используется наклонный масляный канал 9, траектория поворота кулачка, которая представлена пунктирной окружностью, в лучшем случае, может достигать положения, соответствующего положению касательной к наклонному масляному каналу 9, показанному пунктирной линией (разумеется, пунктирная окружность не может фактически касаться наклонного масляного канала, так как наклонный масляный канал 9 имеет стенку). В этом случае, расстояние от пунктирной окружности до отверстия наклонного масляного канала 9 на монтажном приливе 7 подшипника коромысла - W1, то есть, минимальное расстояние от поверхности со стороны впуска воздуха 2 головки блока цилиндров до названного отверстия составляет W1 (без учета толщины монтажного основания 6 распределительного вала). Расстояние от пунктирной окружности до обратного масляного канала 8 - Н1. Если используются первый прямой масляный канал 10 и второй прямой масляный канал 11, центр С пунктирной окружности достигает центра С сплошной окружности. Считается, что траектория поворота кулачка, показанная сплошной окружностью, в наилучшем случае, достигает первого прямого масляного канала 10 и второго прямого масляного канала 11, представленных сплошными линиями, по касательной (здесь, как и в случае, описанном выше, фактическое касание невозможно). В результате, расстояние W2 от поверхности со стороны впуска воздуха 2 головки блока цилиндров до отверстия первого прямого масляного канала 10, очевидно, меньше, чем W1, а расстояние Н2 от сплошной окружности до обратного масляного канала 8, очевидно, меньше, чем Н1. Иными словами, по сравнению со случаем, когда применяется наклонный масляный канал 9, при прочих равных условиях, при использовании прямых первого масляного канала 10 и второго масляного канала 11, высота и ширина головки блока цилиндров могут быть уменьшены. Разумеется, специалисту в соответствующей области должно быть понятно, что еще одна причина того, почему сплошная окружность не может касаться первого прямого масляного канала 10 заключается в том, что, если бы касание имело место, распределительный вал непосредственно давил бы на поворотный вал коромысла воздушного клапана и, таким образом, невозможно было бы привести в движение коромысло воздушного клапана; однако это не препятствует уменьшению ширины головки блока цилиндров по сравнению со случаем использования наклонного масляного канала 9; даже, если центр С окружности траектории поворота кулачка сместится по вертикали вниз, что не позволит уменьшить ширину головки блока цилиндров, существует возможность уменьшения высоты головки блока цилиндров. Иными словами, когда первый прямой масляный канал 10 и второй прямой масляный канал 11 заменяют собой наклонный масляный канал 9, существует возможность уменьшения, по меньшей мере, высоты головки блока цилиндров, или уменьшения как высоты, так и ее ширины. Таким образом, описанная выше конструкция приводит к созданию двигателя меньших размеров. Несмотря на то, что при данном варианте осуществления требуется дважды выполнить сверление, масса двигателя уменьшается, и создаются значительные преимущества с точки зрения организации пространства всего автомобиля, поэтому конструкция по этому варианту осуществления является более экономически эффективной.

На Фиг. 6 показана конструкция ложемента подшипников коромысел 14, используемого в двигателе по настоящему изобретению. Ложемент подшипников коромысел 14 включает в себя опорную прокладку 15 коромысла впуска воздуха и опорную прокладку 16 коромысла выпуска воздуха, причем опорная прокладка коромысла впуска воздуха и опорная прокладка коромысла выпуска воздуха соединены между собой перемычкой 17 и устанавливаются, соответственно, с подшипником 18 коромысла впуска воздуха и подшипником 19 коромысла выпуска воздуха. На нижней поверхности ложемента подшипников коромысел 14 предусмотрен масляный канал, который сообщается с первым прямым масляным каналом 10 таким образом, что масло из обратного масляного канала 8 может входить в коромысло 20 впуска воздуха и коромысло 21 выпуска для их смазывания. Каналы для смазочного масла внутри клапанных коромысел упоминаются во многих патентных документах в уровне техники, поэтому они не рассматриваются подробно в настоящей заявке. Одна опорная прокладка 15 коромысла впуска воздуха и одна опорная прокладка 16 коромысла выпуска воздуха объединены вместе для поддержки коромысла 20 впуска воздуха и коромысла выпуска 21 одной и той же камеры сгорания. В настоящем изобретении, каждый ложемент подшипников коромысел 14 имеет по две пары опорных прокладок 15, 16 коромысел впуска и выпуска воздуха, так, что каждый ложемент подшипников коромысел 14 может поддерживать коромысла 20, 21 впуска и выпуска воздуха двух смежных камер сгорания. Это упрощает не только их установку, но и контроль над точностью их установки; при этом, гарантируется синхронизация действие коромысел 20, 21 впуска и выпуска воздуха смежных камер сгорания.

На Фиг. 2 и 7 показана конфигурация клапанного коромысла (включая коромысло 20 впуска воздуха и коромысло 21 выпуска воздуха) по настоящему изобретению. Один конец клапанного коромысла снабжен роликом 22, поворотный вал 27 которого, в предпочтительном случае, изготовлен из латунных трубок для обеспечения лучшей стойкости к истиранию. В то же время, поворотный вал 27 снабжен канавкой 28 для смазочного масла, в которую проходит масло из обратного масляного канала 8 для обеспечения смазывания между поворотным валом 27 и роликом 22. Другой конец клапанного коромысла снабжен болтом 30 регулировки клапана, конец которого образует шаровое соединение с подшипником 32 с шаровой головкой. Подшипник 32 с шаровой головкой давит на клапанную траверсу 33 при одновременном повороте клапанного коромысла для приведения в движение пары клапанов впуска воздуха 23 или пары клапанов выпуска воздуха 25, создавая приводное звено между клапанным коромыслом и клапанами впуска воздуха или клапанами выпуска воздуха. Установочную высоту клапанов впуска воздуха 23 и клапанов выпуска воздуха 25 регулируют болтом 30 регулировки клапанов. По завершении регулировки, болт 30 регулировки клапанов запирают фиксируют крепежной гайкой 31. На участке, находящемся посередине между двумя концами клапанного коромысла, установлен поворотный вал 24. При сборке двигателя, распределительный вал 13 устанавливают в монтажное основание 6 распределительного вала, каждый подшипник 14 коромысла устанавливают на монтажный прилив 7 подшипника коромысла; при этом, болт 29 проходит через поворотный вал 24, закрепляя коромысло впуска воздуха 20 и коромысло выпуска воздуха 21, соответственно, на подшипнике 18 коромысла впуска воздуха и подшипнике 19 коромысла выпуска воздуха таким образом, чтобы коромысло впуска воздуха 20 и коромысло выпуска воздуха 21 могли поворачиваться вокруг поворотного вала 24. В результате, кулачок на распределительном валу 13 непосредственно касается ролика 22, приводя в движение клапанное коромысло.

Как показано на Фиг. 8, для подготовки к последующему моменту открытия клапанов впуска воздуха 23 и клапанов выпуска воздуха 25, ось а поворотного вала коромысла впуска воздуха 20 и ось b поворотного вала коромысла выпуска воздуха 21 перемещаются параллельно друг другу, не пересекаясь.

В первом варианте осуществления настоящего изобретения, первый прямой масляный канал 10 просверлен вертикально вниз по направлению от монтажного прилива 7 подшипника коромысла, а второй прямой масляный канал 11 просверлен горизонтально по направлению от поверхности со стороны впуска воздуха 2 для сообщения с первым прямым масляным каналом 10 и обратным масляным каналом 8 таким образом, чтобы масло в обратном масляном канале 8 могло достичь достигало монтажного прилива 7 подшипника коромысла и коромысел воздушных клапанов через второй прямой масляный канал 11 и первый прямой масляный канал 10. За счет замены наклонного масляного канала двумя прямыми масляными каналами, можно провести траекторию поворота кулачка на распределительном валу 13 в виде касательной к двум прямым масляным каналам, что позволяет изготовить более компактный двигатель. Для обеспечения подачи масла и эффективности работы двигателя, механически обработанное отверстие второго прямого масляного канала 11 у поверхности стороны впуска воздуха 2 должно быть закрыто - например, сваркой или впрессованной крышкой. Если точность механической обработки не может быть гарантирована, первый и второй прямые масляные каналы 10, 11 могут оказаться смещенным друг относительно друга и не смогут сообщаться между собой (в результате чего созданная головка блока цилиндров окажется бесполезной), либо сообщение между ними будет неполным (как показано на Фиг. 9). Кроме того, так как второй прямой масляный канал 11 требуется высверливать с поверхности со стороны впуска воздуха 2, камеру 12 кожуха водяного охлаждения невозможно отлить на участке между обратным масляным каналом 8 и поверхностью со стороны впуска воздуха 2. Иными словами, камеру 12 кожуха водяного охлаждения можно расположить только под вторым прямым масляным каналом 11 в указанном положении, что влияет на отвод тепла от головки блока цилиндров. Кроме того, даже, если траектория поворота кулачка проходит касательно к двум прямым масляным каналам, камеру кожуха водяного охлаждения все равно невозможно отлить в положении В, показанном на Фиг. 4. Если предусмотреть здесь камеру кожуха водяного охлаждения, необходимо будет предусмотреть некоторое расстояние до обратного масляного канала, а также первого и второго прямых масляных каналов 10, 11, что сильно усложнит конструкцию кожуха водяного охлаждения. Даже если предусмотреть камеру кожуха водяного охлаждения в положении В, так как камера кожуха водяного охлаждения изготавливается литьем, в то время как обратный масляный канал 8, а также первый и второй прямые масляные каналы 10, 11 подвергаются после литья механической обработке, при механической обработке, можно легко пройти сквозь участок камеры в положении В, что приведет к смешиванию масла и жидкости для охлаждения. Этот вариант является трудным для осуществления и приводит к созданию чрезмерного количества отходов производства.

Как показано на Фиг. 10, во втором варианте осуществления настоящего изобретения, Г-образная трубка 200 имеет вертикальный участок 201 и горизонтальный участок 202. Конец вертикального участка 201 помечен как первый конец 204, а конец горизонтального участка 202 - как второй конец 205, где первый конец 204 является открытым. При отливке головки блока цилиндров Г-образную трубку 200 помещают в литейную форму в виде вкладыша. Затем в литейную форму заливают литьевой материал - например, алюминиевый сплав или чугун. После охлаждения литьевого материала Г-образная трубка 200 становится частью головки блока цилиндров. Для увеличения сцепления с литьевым материалом наружную стенку Г-образной трубки 200 в предпочтительном случае снабжают множеством выступающих кромок 203. Выступающие кромки 203, показанные на рисунках, имеют линейную форму, но специалисты в соответствующей области могут легко представить, что они могут также иметь другую форму - например, круга или кривой. В альтернативном случае, на наружной поверхности Г-образной трубки 200 формируют выступающие точечные выемки для обеспечения хорошего сцепления.

Как показано на Фиг. 11, после отливки Г-образной трубки 200 в головке блока цилиндров, у монтажного прилива 7 подшипника коромысла выполняется отверстие для первого конца 204 для подведения смазки к подшипнику коромысла 14, коромыслу впуска воздуха 20 и коромыслу выпуска воздуха 21. Обратный масляный канал 8 формируют механической обработкой после литья головки блока цилиндров таким образом, чтобы обратный масляный канал 8 сообщался с горизонтальным участком 202 Г-образной трубки 200. Между вторым концом 205 и поверхностью со стороны впуска воздуха 2 предусмотрен промежуток S; иными словами, горизонтальный участок 202 не имеет отверстия у поверхности со стороны впуска воздуха 2, и дополнительно закрывать его не требуется. Таким образом, при сохранении преимущества головки блока цилиндров уменьшенного размера, что достигается за счет замены наклонного масляного канала прямыми масляными каналами, настоящее изобретение устраняет необходимость в двух операциях сверления и одной операции закрытия. Кроме того, вертикальный участок 201 и горизонтальный участок 202 Г-образной трубки 200 выполняются сквозными, что предотвращает взаимное смещение прямых масляных каналов. Кроме того, в промежутке S может быть механическим способом создана полость для уменьшения массы, либо при литье здесь может быть размещена камера 12 кожуха водяного охлаждения. Для достижения лучшей эффективности охлаждения кожуха водяного охлаждения, в промежутке S, в предпочтительном случае, располагают камеру 12 кожуха водяного охлаждения. В настоящем варианте осуществления, второй конец 205 оканчивается у обратного масляного канала 8. Специалистам в соответствующей области должно быть очевидно, что второй конец 205 может продолжаться дальше 6 направлении поверхности со стороны впуска воздуха 2 при условии точности механической обработки, но не доходить до поверхности со стороны впуска воздуха 2. Соответственно, промежуток S будет уменьшен. Если во время процесса литья появятся дефекты литья - такие, как пригоревшие частицы песка или наплывы, это повлияет на точность установки коромысла впуска воздуха 20 и коромысла выпуска воздуха 21, а также на точность синхронизации впуска и выпуска воздуха. Кроме того, такие дефекты литья могут полностью или частично перекрывать отверстие, из-за чего окажется невозможным свободное течение масла и других жидкостей. Таким образом, в предпочтительном случае, вокруг отверстия первого конца 204, для удаления излишков материала возле отверстия - таких, как наплывы или частицы пригоревшего песка, в предпочтительном случае, следует выполнить механическую обработку - такую, как сверление и растачивание. В третьем варианте осуществления настоящего изобретения, предусмотрено лишь удаление сверлением излишков материала вокруг отверстия первого конца 204.

В отличие от второго варианта осуществления, показанного на Фиг. 11, в третьем варианте осуществления настоящего изобретения, показанном на Фиг. 12, между вертикальным участком 201 и горизонтальным участком 202 Г-образной трубки 200 предусмотрен плавный переход, чтобы масло в обратном масляном канале 8 могло равномерно вытекать, и был бы исключен или снижен риск образования трещин из-за концентрации напряжений в месте соединения вертикального 201 и горизонтального 202 участков, где литьевой материал охлаждается и сжимается. У отверстия первого конца 204 на монтажном приливе 7 подшипника коромысла во время литья, в силу отличия физических свойств материала Г-образной трубки 200 от соответствующих свойств литьевого материала, при резком переходе между этими двумя материалами может легко возникать концентрация напряжений. В отличие от третьего варианта осуществления, показанного на Фиг. 12, в четвертом варианте осуществления настоящего изобретения, показанном на Фиг. 13, отверстию первого конца 204 на монтажном приливе 7 подшипника коромысла придают механической обработкой коническую форму, и одновременно срезают часть материала Г-образной трубки 200 и литьевого материала возле отверстия первого конца 204. Таким образом, за счет того, что механическая обработка выполняется всего один раз, можно уменьшить концентрацию напряжений между Г-образной трубкой 200 и литьевым материалом головки блока цилиндров, а также предотвратить дефекты литья - такие, как частицы пригоревшего песка и наплывы возле отверстия вертикального участка Г-образной трубки, что обеспечивает точность установки и несущую способность монтажного прилива 7 подшипника коромысла, при одновременном облегчении оттока масла. Специалистам в соответствующей области должно быть очевидно, что коническое отверстие может также быть обработано механически как во втором варианте настоящего изобретения.

Как показано на Фиг. 14, дугообразная трубка 300 имеет первый конец 301 и второй конец 302, причем первый конец 301 является открытым. При литье головки цилиндров, дугообразную трубку 300 помещают в литейную форму в качестве вкладыша. Затем в литейную форму заливают литьевой материал - такой, как алюминиевый сплав или чугун. После охлаждения литьевого материала, дугообразная трубка 300 становится частью головки блока цилиндров. За счет использования дугообразной трубки 300, можно избежать или уменьшить образование трещин, вызываемых концентрацией напряжений при охлаждении литьевого материала вокруг дугообразной трубки 300. Для увеличения сцепления с литьевым материалом наружную стенку дугообразной трубки 300 в предпочтительном случае снабжают множеством выступающих кромок 303. Специалисты в соответствующей области могут легко представить, что выступающая кромка 303 может иметь различные формы - например, форму круга или кривой. В альтернативном случае, вместо выступающей кромки 303 могут быть использованы точечные выемки для увеличения сцепления.

Как показано на Фиг. 15, после того как дугообразная трубка 300 отлита в головке блока цилиндров, она становится частью последней, а на монтажном приливе 7 подшипника коромысла выполняется отверстие для ее первого конца 301. Обратный масляный канал 8 формируют механической обработкой таким образом, чтобы он сообщался с дугообразной трубкой 300 для подведения смазки к ложементу подшипников коромысел 14, коромыслу впуска воздуха 20 и коромыслу выпуска воздуха 21. Центр окружности дугообразной трубки 300 совпадает с центром отверстия 61 вала монтажного основания распределительного вала (оба эти центра соответствуют точке С) так, что пространство В на Фиг. 5 радиально удалена от центра окружности С. Иными словами, пространство В находится у наружной стороны дугообразной трубки 300 относительно центра окружности. В результате, камера 12 кожуха водяного охлаждения может быть продолжена до пространства В, в противном случае не остается пространства для обхода дугообразной трубки 300. Камера кожуха водяного охлаждения может быть во время литья выполнена заодно с дугообразной трубкой 300 (или дугообразным каналом для смазочного масла), что снижает уровень сложности проектирования и механической обработки. Так как центр отверстия дугообразной трубки 300 совпадает с центром отверстия 61 вала монтажного основания 6 распределительного вала, можно разместить камеру кожуха водяного охлаждения, максимально воспользовавшись имеющимся пространством, что приведет к повышению эффективности охлаждения. Так как сама дугообразная трубка 300 представляет собой сквозную деталь, исключается взаимное смещение прямых масляных каналов. В настоящем варианте осуществления, второй конец 302 оканчивается у обратного масляного канала 8 и отделен от поверхности со стороны впуска воздуха 2 промежутком S. Иными словами, дугообразная трубка 300 не имеет отверстия у поверхности со стороны впуска воздуха, поэтому закрывать ее не требуется. Кроме того, в промежутке S может быть механическим способом создана полость для снижения массы, либо при литье здесь может быть размещена камера 12 кожуха водяного охлаждения. Для достижения лучшей эффективности охлаждения кожуха водяного охлаждения в промежутке S, в предпочтительном случае, располагают камеру 12 кожуха водяного охлаждения. Специалистам в соответствующей области должно быть понятно, что второй конец 302 может продолжаться в направлении поверхности со стороны впуска воздуха 2 и даже достигать ее при условии точности механической обработки. Тем не менее, с учетом соображений, указанных выше, такой вариант не несет в себе преимуществ и не является предпочтительным решением настоящего изобретения. Так как грубое литье обычно сопряжено с возникновением дефектов литья - таких, как частицы пригоревшего песка и наплывы, отверстие у первого конца 301 может быть частично или полностью заблокировано, что препятствует равномерному течению масла. Также могут пострадать гладкость поверхности монтажного прилива подшипника коромысла, точность установки коромысел впуска и выпуска воздуха и точность распределения воздуха. В связи с этим, в предпочтительном случае, по завершении литья, для предотвращения дефектов литья у отверстия первого конца 301 выполняют механическую обработку - такую, как сверление, растачивание и фрезерование. В этом случае, отверстие не будет заблокировано, поверхность монтажного прилива подшипника коромысла будет более гладкой, и повысится точность установки. При механической обработке отверстия, могут быть удалены с использованием сверления только излишки материала возле отверстия - такие, как наплывы и частицы пригоревшего песка, либо могут быть одновременно срезаны растачиванием конического отверстия часть материалов дугообразной трубки 300 и часть литьевого материала у отверстия. Во время литья, в силу отличий физических свойств материала дугообразной трубки 300 от соответствующих свойств литьевого материала, на границе двух материалов может легко возникать концентрация напряжений. Поэтому, в предпочтительном случае, отверстию первого конца 301 дугообразной трубки 300, предусмотренному у монтажного прилива 7 подшипника коромысла, путем растачивания придают коническую форму. Таким образом, за счет того, что механическая обработка выполняется всего один раз, можно уменьшить концентрацию напряжений между дугообразной трубкой 300 и литьевым материалом головки блока цилиндров, а также предотвратить дефекты литья - такие, как частицы пригоревшего песка и наплывы возле отверстия, что облегчает отток масла и повышает точность установки.

На Фиг. 16 схематично показаны преимущества пятого варианта осуществления настоящего изобретения над первым (или вторым, либо четвертым) вариантом. Для большей наглядности все масляные каналы Фиг. 8 показаны линиями или кривыми. Для обеспечения компактности конструкции при проектировании головки блока цилиндров траектория поворота (обозначенная в настоящей заявке отверстием 61 вала) кулачка распределительного вала 13 наклонена таким образом, чтобы проходить касательно к каналам для смазочного масла. В существующих технических условиях, если в качестве канала для смазочного масла используется наклонный масляный канал 9 (показанный пунктиром), центр окружности отверстия 61 вала (показанного здесь пунктиром) монтажного основания 6 распределительного вала находится в положении С1. При этом, в первом варианте осуществления настоящего изобретения, когда в качестве каналов для смазочного масла используются первый и второй масляные каналы 10, 11, центр окружности отверстия 61 вала (показанного теперь сплошной линией) монтажного основания 6 распределительного вала смещается в положение С2, что уменьшает как ширину, так и высоту головки блока цилиндров. Однако пространство В ограничено стенками первого и второго прямых масляных каналов 10, 11, обратным масляным каналом 8 и отверстием 61 вала 61, и полностью заполнена литьевым материалом, поэтому размещение камеры 12 кожуха водяного охлаждения в пространстве В представляется затруднительным. В пятом варианте осуществления настоящего изобретения, когда используется дугообразная трубка 300, так как канал для смазочного масла имеет дугообразную форму и расположен концентрично относительно отверстия 61 вала, дугообразная трубка 300 будет располагаться, по существу, касательно к отверстию 61 вала. В этом случае, ограниченное пространство очень мало, в связи с чем больше пространства отводится под камеру 12 кожуха водяного охлаждения, что повышает эффективность охлаждения головки блока цилиндров и позволяет создать двигатель меньших размеров.

Хотя настоящее изобретение описано со ссылкой на приведенные выше варианты осуществления, оно ограничено не этими вариантами осуществления, а формулой изобретения. Специалисты в соответствующей области могут легко вносить изменения в эти варианты осуществления без отступления от идеи и объема настоящего изобретения.

Изобретение может быть использовано в двигателях с головкой блока цилиндров. В состав головки блока цилиндров входят верхняя поверхность, поверхность (2) со стороны впуска воздуха, поверхность со стороны выпуска воздуха, передняя торцевая поверхность и задняя торцевая поверхность. На верхней поверхности предусмотрены монтажное основание распределительного вала и монтажный прилив (7) подшипника коромысла. Через переднюю и заднюю торцевые поверхности проходит обратный масляный канал (8). Головка дополнительно содержит первый прямой масляный канал (10), отходящий вертикально от монтажного прилива (7) подшипника коромысла, и второй прямой масляный канал (11), отходящий горизонтально от поверхности со стороны впуска воздуха. Первый прямой и второй прямой масляные каналы (10) и (11) сообщаются между собой. Второй прямой масляный канал (11) сообщается с обратным масляным каналом (8). Раскрыты двигатель с верхним распределительным валом и способы изготовления головки блока цилиндров. Технический результат заключается в уменьшении размеров и в улучшении компактности головки цилиндра и двигателя. 4 н. и 18 з.п. ф-лы, 16 ил.

1. Головка блока цилиндров, в состав которой входят верхняя поверхность, поверхность со стороны впуска воздуха, поверхность со стороны выпуска воздуха, передняя торцевая поверхность и задняя торцевая поверхность, где на верхней поверхности предусмотрены монтажное основание распределительного вала и монтажный прилив подшипника коромысла, а через переднюю и заднюю торцевые поверхности проходит обратный масляный канал, характеризующаяся тем, что дополнительно содержит: первый прямой масляный канал, отходящий вертикально от монтажного прилива подшипника коромысла, и второй прямой масляный канал, отходящий горизонтально от поверхности со стороны впуска воздуха, причем первый прямой и второй прямой масляные каналы сообщаются между собой, при этом второй прямой масляный канал сообщается с обратным масляным каналом.

2. Головка цилиндров по п. 1, отличающаяся тем, что отверстие второго прямого масляного канала у поверхности со стороны впуска воздуха закрыто.

3. Головка цилиндров по п. 2, отличающаяся тем, что отверстие второго прямого масляного канала у поверхности со стороны впуска воздуха закрыто крышкой.

4. Головка блока цилиндров по п. 1, отличающаяся тем, что дополнительно содержит отлитую в ней Г-образную трубку, причем у монтажного прилива подшипника коромысла предусмотрено отверстие на конце вертикального участка Г-образной трубки, горизонтальный участок Г-образной трубки сообщается с обратным масляным каналом, а между концом горизонтального участка и поверхностью со стороны впуска воздуха предусмотрен промежуток.

5. Головка блока цилиндров по п. 4, отличающаяся тем, что между вертикальным участком и горизонтальным участком Г-образной трубки выполнен плавный переход.

6. Головка блока цилиндров по п. 4, отличающаяся тем, что наружная стенка Г-образной трубки снабжена выступающей кромкой или точечной выемкой.

7. Головка блока цилиндров по любому из пп. 4-6, отличающаяся тем, что в промежутке между концом горизонтального участка и поверхностью со стороны впуска воздуха предусмотрена камера кожуха водяного охлаждения.

8. Головка блока цилиндров по п. 1, отличающаяся тем, что дополнительно содержит залитую в нее дугообразную трубку, причем дугообразная трубка сообщается с обратным масляным каналом, у монтажного прилива подшипника коромысла предусмотрено отверстие на одном конце дугообразной трубки, а центр окружности дугообразной трубки совпадает с центром отверстия вала монтажного основания распределительного вала.

9. Головка блока цилиндров по п. 8, отличающаяся тем, что между другим концом дугообразной трубки и поверхностью со стороны впуска воздуха предусмотрен промежуток.

10. Головка блока цилиндров по п. 9, отличающаяся тем, что в указанном промежутке расположена камера кожуха водяного охлаждения.

11. Головка блока цилиндров по любому из пп. 8-10, отличающаяся тем, что наружная стенка дугообразной трубки снабжена выступающей кромкой или точечной выемкой.

12. Способ изготовления головки блока цилиндров по любому из пп. 4-7, характеризующийся тем, что он включает

предварительную установку Г-образной трубки в литейную форму;

заливку литьевого материала и его охлаждение таким образом, что Г-образная трубка становится частью головки блока цилиндров, и у монтажного прилива подшипника коромысла имеется отверстие на конце вертикального участка Г-образной трубки, а между концом горизонтального участка Г-образной трубки и поверхностью со стороны впуска воздуха предусмотрен промежуток; и

механическую обработку обратного масляного канала таким образом, чтобы он сообщался с горизонтальным участком Г-образной трубки.

13. Способ по п. 12, отличающийся тем, что после завершения литья выполняют механическую обработку вокруг отверстия на конце вертикального участка Г-образной трубки.

14. Способ по п. 13, отличающийся тем, что после завершения литья выполняют механическую обработку вокруг отверстия на конце вертикального участка Г-образной трубки посредством срезания участка Г-образной трубки и литьевого материала одновременно таким образом, что отверстие приобретает коническую форму.

15. Способ изготовления головки блока цилиндров по любому из пп. 8-11, характеризующийся тем, что он включает

предварительную установку дугообразной трубки в литейную форму;

заливку литьевого материала и его охлаждение таким образом, что дугообразная трубка становится частью головки блока цилиндров, и у монтажного прилива подшипника коромысла имеется отверстие на одном конце дугообразной трубки, центр окружности которой совпадает с центром отверстия вала монтажного основания распределительного вала; и

механическую обработку обратного масляного канала таким образом, чтобы он сообщался с дугообразной трубкой.

16. Способ по п. 15, отличающийся тем, что после завершения литья выполняют механическую обработку вокруг отверстия дугообразной трубки.

17. Способ по п. 16, отличающийся тем, что механическую обработку вокруг отверстия дугообразной трубки выполняют посредством одновременного срезания участка дугообразной трубки и литьевого материала вокруг отверстия таким образом, что оно приобретает коническую форму.

18. Двигатель с верхним распределительным валом, характеризующийся тем, что в его состав входят:

головка блока цилиндров по любому из пп. 1-3;

распределительный вал, установленный в монтажном основании распределительного вала;

ложемент подшипников коромысел, крепящийся на монтажном приливе подшипника коромысла, содержащий опорную прокладку коромысла впуска воздуха и опорную прокладку коромысла выпуска воздуха, где опорная прокладка коромысла впуска воздуха и опорная прокладка коромысла выпуска воздуха соединены между собой перемычкой и установлены, соответственно, с подшипником коромысла впуска воздуха и подшипником коромысла выпуска воздуха;

коромысло впуска воздуха, имеющее ролик, приводимый в движение распределительным валом у одного его конца, и пару клапанов впуска воздуха, присоединенных у другого его конца, где на подшипнике коромысла впуска воздуха, у среднего участка коромысла впуска воздуха установлен поворотный вал; и

коромысло выпуска воздуха, имеющее ролик, приводимый в движение распределительным валом у одного его конца, и пару клапанов выпуска воздуха, присоединенных у другого его конца, где на подшипнике коромысла выпуска воздуха, у среднего участка коромысла выпуска воздуха установлен поворотный вал, причем коромысла впуска и выпуска воздуха перемещаются параллельно друг другу.

19. Двигатель по п. 18, отличающийся тем, что ложемент подшипников коромысел имеет масляный канал, сообщающийся с первым прямым масляным каналом таким образом, чтобы смазочное масло поступало к коромыслу впуска воздуха и коромыслу выпуска воздуха.

20. Двигатель по п. 18, отличающийся тем, что вал вращения ролика изготовлен из латунных трубок.

21. Двигатель по п. 18, отличающийся тем, что вал вращения ролика снабжен канавкой для смазочного масла.

22. Двигатель по п. 18, отличающийся тем, что каждый ложемент подшипников коромысел имеет по паре опорной прокладки коромысла впуска воздуха и паре опорной прокладки коромысла выпуска воздуха.

| CN 1948738 A, 18.04.2007 | |||

| US 5636600 A, 10.06.1997 | |||

| CN 201778909 U, 30.03.2011 | |||

| ОПОРНАЯ КОНСТРУКЦИЯ РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ ЕЕ СБОРКИ | 2007 |

|

RU2393360C2 |

Авторы

Даты

2017-09-04—Публикация

2013-09-05—Подача