Изобретение касается торцевой крышки ротора для электрического генератора. Изобретение касается также ротора, снабженного такой торцевой крышкой ротора. Изобретение касается также такого генератора. Изобретение применимо, в частности, предпочтительно у быстроходных турбогенераторов.

В ЕР 1628382 В1 описан ротор или рабочее колесо для генератора, в частности турбогенератора большой мощности. Ротор имеет в бочке ротора проходящие в осевом направлении пазы с вложенными проводящими стержнями, которые радиально оперты в пазах посредством клиньев и на концах бочки ротора всегда электрически соединены между собой в лобовой части роторной обмотки, при этом лобовые части роторной обмотки всегда закрыты надвинутой на конец бочки ротора торцевой крышкой ротора, и при этом в пазах всегда между крайним верхним проводящим стержнем и клином расположен электрически изолирующий закрывающий канал, к которому вне бочки ротора примыкает расположенная между лобовой частью обмотки ротора и торцевой крышкой ротора изоляция торцевой крышки. Кроме того, закрывающие каналы на концах бочки ротора выполнены со ступенчатыми в осевом направлении концами так, что изоляция торцевой крышки включает в себя кольцо или множество сегментов изоляции торцевой крышки, которые в направлении бочки ротора выполнены так, что они сопрягаются со ступенчатыми в осевом направлении концами закрывающих каналов, и что торцевая крышка ротора непосредственно надвинута на изоляцию торцевой крышки. Торцевая крышка ротора состоит обычно из высоколегированной стали, например легированной азотом специальной стали Р900 фирмы Energietechnik Essen с номером материала/кодом по DIN: 1.3816, ASTM А 289, Class С.

Вследствие разработки турбогенераторов все большего размера имеется желание получить торцевую крышку ротора с особенно высокой прочностью, достаточными формовочными свойствами, возможностью ненамагничивания, устойчивостью к коррозии и низким весом. При этом до сих пор существует тот недостаток, что ковка и дополнительная обработка торцевых крышек ротора требует очень большого количества времени, и применяемые высоколегированные стали приводят к высоким расходами на материалы и производственным расходам. Кроме того, вследствие ограниченной доступности применяемых для торцевых крышек ротора специальных сталей время от времени могут возникать перебои в поставках.

Задачей настоящего изобретения является предоставить торцевую крышку ротора для электрического генератора, которая по меньшей мере частично преодолеет недостатки уровня техники.

Эта задача решается в соответствии с признаками независимых пунктов формулы изобретения. Предпочтительные варианты осуществления содержатся, в частности, в зависимых пунктах формулы изобретения.

Задача решается с помощью торцевой крышки ротора для электрического генератора, причем эта торцевая крышка ротора по меньшей мере частично состоит из стеклопластика.

Эта торцевая крышка ротора обладает тем преимуществом, что она по меньшей мере частично (а именно, там, где она содержит стеклопластик) имеет значительно меньшую плотность (например, прибл. от 1,5 до 1,6 г/см3), чем высоколегированная сталь (прибл. 7,8 г/см3) и вместе с тем гораздо более низкий вес. Так могут значительно уменьшаться собственные центробежные силы торцевой крышки ротора, которые при характерных разносных частотах вращения прибл. от 3000 до 3600 об/мин создают до 50% результирующих напряжений в торцевой крышке ротора. Кроме того, стеклопластик обладает значительно более высокой удельной прочностью, в частности, прочностью на растяжение, а также значительно более высоким удельным модулем упругости. Благодаря этому может, например, уменьшаться толщина стенки, за счет чего еще дополнительно снижается вес. Кроме того, стеклопластик имеет отрицательный коэффициент теплового расширения, благодаря чему торцевая крышка ротора при повышенной температуре притягивается к ротору. Благодаря этому при эксплуатации созданное центробежной силой расширение торцевой крышки ротора может значительно сдерживаться термической усадкой, что способствует надежной посадке торцевой крышки ротора. У теперешней торцевой крышки ротора из стали, напротив, торцевая крышка ротора дополнительно расширяется с повышающейся температурой. Также стеклопластик в высокой степени устойчив к коррозии. Еще одно преимущество заключается в том, что стеклопластик стандартным образом является немагнитным. Все же при электрической проводимости волокон могут обеспечиваться желаемые электрические свойства демпфирования. Торцевая крышка ротора при применении стеклопластика может выполняться гибко и разнообразно. Производственные расходы и производственное время могут также значительно снижаться, так как отпадает трудоемкий процесс ковки и процесс дополнительной обработки. К тому же затраты на материалы при замещении высоколегированной стали стеклопластиком могут значительно снижаться. Стеклопластик имеется в достаточном количестве и доступен без затруднений.

Стеклопластик может также называться композитным волокнистым материалом с полимерной матрицей.

Одним из вариантов осуществления является, что волокна имеют по меньшей мере одно преимущественное направление. Так может, например, достигаться высокая прочность в направлении особенно высоких нагрузок, что уменьшает вероятность наступления отказа, например, вследствие образования трещин, и увеличивает срок службы.

Одним из вариантов осуществления является, что указанное по меньшей мере одно преимущественное направление, в частности, по меньшей мере по существу включает в себя окружное направление торцевой крышки ротора. Так, в частности, могут учитываться механические нагрузки, в частности, напряжения растяжения, которые вызваны окружным расширением, обусловленным центробежными силами. Под окружным расширением может, в частности, пониматься направление изменяющегося азимутального угла относительно оси вращения или продольной оси торцевой крышки ротора.

Одно из усовершенствований заключается в том, что указанное по меньшей мере одно преимущественное направление включает в себя точно одно преимущественное направление, то есть волокна по меньшей мере локально ориентированы однонаправленно. Благодаря этому может достигаться особенно высокая прочность в этом преимущественном направлении.

Волокна могут, в частности, находиться или предоставляться в виде (свободных) однонаправленных волокон, в виде ткани из волокон и/или в виде нетканого материала из волокон.

Еще один из вариантов осуществления заключается в том, что волокна содержат или представляют собой углеродные волокна. Углеродные волокна обладают тем преимуществом, что они позволяют получить высокопрочные волокнистые композитные материалы с матрицей, оптимальны по стоимости, широкодоступны, просты в обращении при изготовлении и, кроме того, являются электрически проводящими.

Еще одним дополнительным вариантом осуществления является, что волокна содержат керамические волокна. Керамические волокна обладают преимуществом особенно высокой прочности на растяжение и способности к расширению, а также высокой термостойкости.

Керамические волокна могут, в частности, представлять собой оксидные керамические волокна, в частности волокна окиси алюминия или волокна окиси кремния. Керамические волокна альтернативно или дополнительно могут быть неоксидными керамическими волокнами, в частности волокнами карбида кремния.

Еще один дополнительный вариант осуществления заключается в том, что волокна содержат волокна бора. Эти волокна обладают экстремально высокой прочностью и жесткостью.

Еще одно усовершенствование заключается в том, что волокна содержат арамидные волокна. Арамидные волокна отличаются очень высокой прочностью, высокой ударной вязкостью, высоким разрывным удлинением, хорошим демпфированием колебаний, а также высокой устойчивостью к кислотам и щелочам. Кроме того, они являются очень жаропрочными и огнестойкими.

Один из вариантов осуществления заключается также в том, что волокна внедрены в полимерную матрицу из смолы, в частности эпоксидной смолы. Эпоксидная смола хорошо известна и поддается обработке в качестве матричного материала для волокон. Однако могут также применяться другие полимерные материалы, в частности термореактивные полимерные материалы.

Торцевая крышка ротора, что касается ее стеклопластика, может изготавливаться, например, посредством филаментной обмотки («Filament-Winding»), посредством литьевого прессования (называемого также «Resin Molding»; RTM) и/или посредством технологии препрегов. Эти способы изготовления обеспечивают возможность гибкого и эффективного изготовления конструктивных элементов.

Еще одним вариантом осуществления является, что торцевая крышка ротора полностью изготовлена из стеклопластика.

Одним из вариантов осуществления является также, что торцевая крышка ротора на своей внутренней стороне имеет предусмотренное в качестве опорной поверхности вставное кольцо («Inlay»). Материал вставного кольца обладает, в частности, более низким электрическим сопротивлением, чем стеклопластик. Благодаря этому может предотвращаться, чтобы при несимметричной нагрузке ротора текущие в торцевую крышку ротора высокие токи приводили к чрезмерно высоким температурам в торцевой крышке ротора.

Таким образом, торцевая крышка ротора крепится на роторе так, чтобы стеклопластик по меньшей мере частично опирался через вставное кольцо на ротор. В частности, вставное кольцо предусмотрено для того, чтобы опираться на зубцы ротора. То есть внутренняя сторона вставного кольца свободна, в то время как наружная сторона контактирует со стеклопластиком.

Одним из вариантов осуществления является, что вставное кольцо состоит из металла. При этом может предоставляться особенно оптимальное по стоимости и электрически хорошо проводящее вставное кольцо из металла, в частности, так как к металлу не нужно предъявлять высоких механических требований. Одновременно благодаря применению вставного кольца обеспечиваются улучшения в отношении механических свойств торцевой крышки ротора и в отношении упрощения в применении.

Одним из особых вариантов осуществления является, что вставное кольцо состоит из стали с низкой долей легирующих компонентов. Эта сталь особенно оптимальна по стоимости и обладает достаточно низким удельным электрическим сопротивлением.

Одним из особых вариантов осуществления является, что вставное кольцо состоит из меди или ее сплава. Медь обладает особенно низким удельным электрическим сопротивлением.

Одним из вариантов осуществления является также, что вставное кольцо по меньшей мере на своей прилегающей к стеклопластику наружной стороне снабжено в высокой степени электрически проводящим слоем, в частности, из серебра. Так может улучшаться электрический контакт между ротором и вставным кольцом торцевой крышки ротора. Благодаря этому, в свою очередь, могут особенно эффективно задаваться демпфирующие свойства торцевой крышки ротора.

Одним из вариантов осуществления, предпочтительных для простого и надежного монтажа торцевой крышки ротора, является, что вставное кольцо на своей внутренней стороне (то есть, в частности, на своей опорной поверхности с ротором) имеет резьбу (т.е. резьбу в узком смысле или один заход резьбы). Благодаря этому торцевая крышка ротора может просто навертываться.

Одним из вариантов осуществления, предпочтительных для простого крепления торцевой крышки ротора даже при плотной посадке резьбы, является, что резьба представляет собой коническую резьбу.

Дополнительно или альтернативно торцевая крышка ротора может быть выполнена для создания байонетного соединения.

Альтернативно внутреннему вставному кольцу может, например, применяться наружное вставное кольцо. Стеклопластик может также, например, содержать тонкие металлические проволоки и т.п.

Задача решается также с помощью ротора для электрического генератора, в частности турбогенератора, снабженного по меньшей мере одной торцевой крышкой ротора, как описано выше. Ротор обладает теми же преимуществами, что и торцевая крышка ротора, и может выполняться аналогично.

Для случая, когда вставное кольцо на своей внутренней стороне имеет резьбу, одним из предпочтительных вариантов осуществления является, что сопряженная с резьбой вставного кольца ответная резьба находится на опорных поверхностях зубцов ротора. Эта ответная резьба (заход резьбы или резьба) может, например, изготавливаться способом со съемом материала или путем наклеивания, навертывания, наплавки или напайки резьбовых направляющих на опорные поверхности зубцов ротора.

Одно из усовершенствований заключается в том, что торцевая крышка ротора может крепиться к ротору посредством дополнительной или альтернативной фиксации в виде второго винтового соединения (в частности, контргайки).

Дополнительно ротор может быть выполнен для создания байонетного соединения с торцевой крышкой ротора.

Еще одним вариантом осуществления является, что торцевая крышка ротора для ее монтажа на роторе сначала охлаждена, а затем насажена на ротор посредством усадки. При этом используется, что стеклопластик по меньшей мере в направлении волокон имеет отрицательный коэффициент теплового расширения, то есть расширяется с понижающейся температурой. Следовательно, торцевая крышка ротора, у которой волокна ориентированы по существу в окружном направлении, будет, в частности, надлежащим образом расширяться. В охлажденном состоянии состоящая из стеклопластика торцевая крышка ротора или, соответственно, ее основная часть может надеваться на ротор (и при необходимости на вставное кольцо). При последующем нагреве торцевая крышка ротора или, соответственно, ее основная часть будет усаживаться на роторе. Этот способ может также рассматриваться как самостоятельное изобретение.

Задача решается также с помощью электрического генератора, в частности турбогенератора, включающего в себя по меньшей мере один ротор или включающего в себя по меньшей мере одну торцевую крышку ротора, как описано выше. Генератор обладает теми же преимуществами, что и торцевая крышка ротора и ротор, и может быть выполнен аналогично.

Описанные выше свойства, признаки и преимущества этого изобретения, а также способ их достижения, становятся яснее и понятнее в контексте последующего схематичного описания одного из примеров осуществления, которые поясняются подробнее на чертежах.

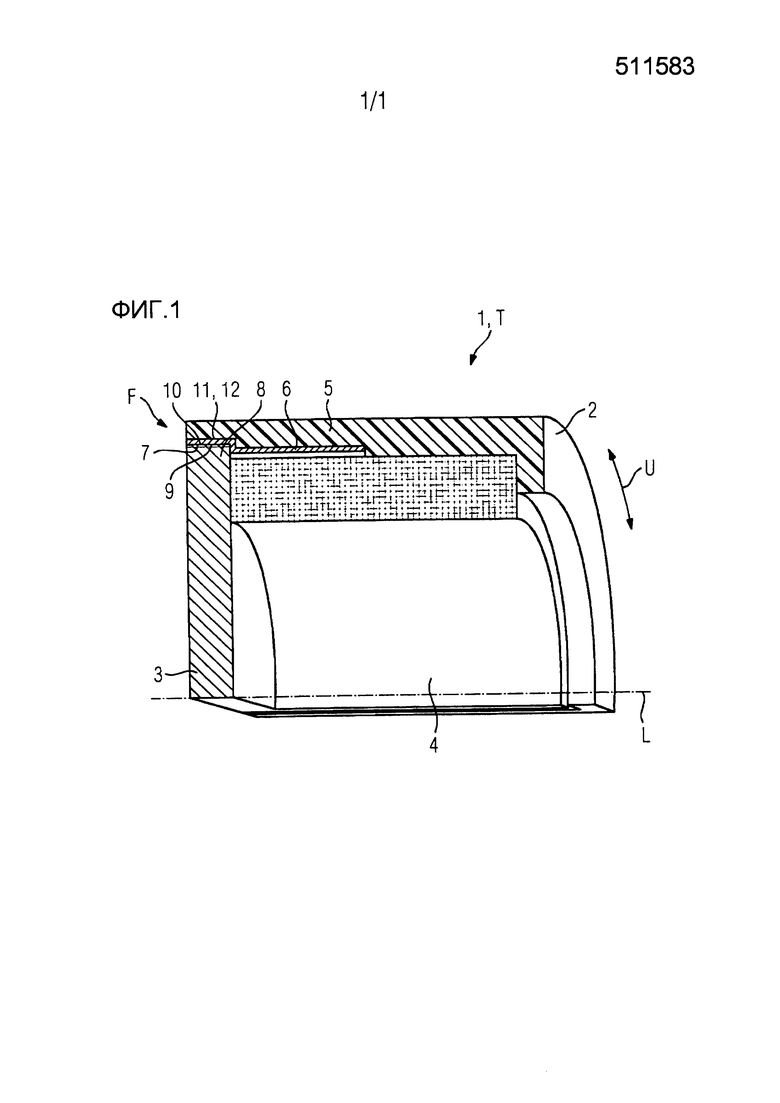

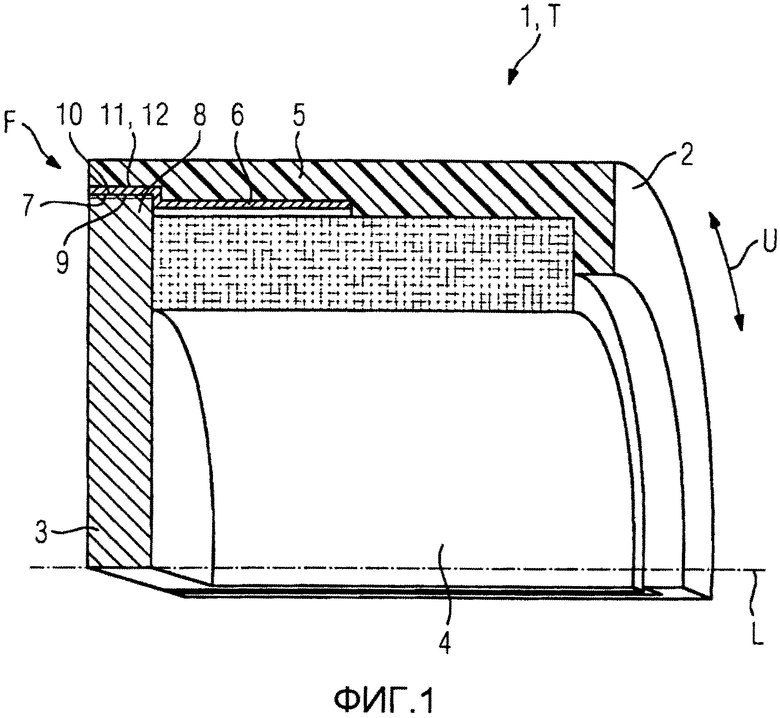

На фигуре на виде наискосок показана часть ротора 1 турбогенератора Т в сечении на четверть сектора вокруг продольной оси L в области торцевой крышки ротора 2 ротора. Торцевая крышка 2 ротора насажена в области ее торцевой стороны F на один конец бочки 3 ротора и охватывает лобовую часть 4 обмотки подобно оболочке.

Торцевая крышка 2 ротора состоит из основной части 5 из стеклопластика и установленного на ее торцевой стороне F вставного кольца 6 из металла. Вставное кольцо 6 обладает, следовательно, более низким удельным электрическим сопротивлением, чем основная часть 5 из стеклопластика.

Стеклопластик основной части 5 представляет собой упрочненную углеродными волокнами эпоксидную смолу, т.е. композитный материал с находящимися в эпоксидной матрице углеродными волокнами. Углеродные волокна ориентированы по существу однонаправленно, в частности, здесь по существу в окружном направлении U торцевой крышки 2 ротора, как обозначено двухсторонней стрелкой.

Внутренняя сторона 7 вставного кольца 6 (например, из низколегированной стали или из меди) служит опорной поверхностью на роторе (вне торцевой крышки 2 ротора), причем обычно на зубцах 8 ротора 1. Вставное кольцо 6 может, например, при изготовлении основной части 5 обкладываться стеклопластиком или обматываться им. На своей внутренней стороне 7 вставное кольцо 6 имеет резьбу 9, которая находится в зацеплении с ответной резьбой 10, находящейся на опорных поверхностях зубцов 8 ротора. Для простого крепления резьба 9 и ответная резьба 10 выполнены коническими.

Для улучшения электрического перехода между вставным кольцом 6 и основной частью 5 вставное кольцо 6 на своей прилегающей к основной части 5 наружной стороне 11 снабжено слоем 12 серебра.

Основная часть на своей внутренней стороне выполнена с двумя ступенями, чтобы обеспечить упор для точного позиционирования вставного кольца 6. Вставное кольцо 6 выполнено с одной ступенью, чтобы обеспечить возможность точного прилегания к бочке 3 ротора.

Хотя изобретение было подробно проиллюстрировано в деталях и описано на показанном примере осуществления, изобретение не ограничено им, и специалист может вывести отсюда другие варианты, не выходя за объем охраны изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ротор синхронной неявнополюсной электрической машины | 1982 |

|

SU1096732A1 |

| Ротор синхронной неявнополюсной электрической машины | 1982 |

|

SU1224908A1 |

| СПОСОБ ДИАГНОСТИКИ СОСТОЯНИЯ ПОСАДОЧНЫХ НАТЯГОВ БАНДАЖНЫХ КОЛЕЦ НА СОСТАВНЫЕ ЧАСТИ РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ (ВАРИАНТЫ) | 1999 |

|

RU2145144C1 |

| РОТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1992 |

|

RU2040099C1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА С ЖИДКОСТНЫМ ОХЛАЖДЕНИЕМ СТАТОРА | 2004 |

|

RU2283525C2 |

| СПОСОБ ДИАГНОСТИКИ СОСТОЯНИЯ ПОСАДОЧНЫХ НАТЯГОВ БАНДАЖНЫХ КОЛЕЦ НА БОЧКУ РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2005 |

|

RU2289185C1 |

| Бандаж для крепления лобовой части обмотки ротора электрической машины | 1983 |

|

SU1156196A1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА | 1996 |

|

RU2101836C1 |

| РОТОР НЕЯВНОПОЛЮСНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1990 |

|

RU2054781C1 |

| СПОСОБ ДИАГНОСТИКИ СОСТОЯНИЯ ПОСАДОЧНОГО НАТЯГА БАНДАЖНЫХ КОЛЕЦ НА БОЧКУ РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ (ВАРИАНТЫ) | 2003 |

|

RU2253176C1 |

Изобретение относится к области электротехники, в частности к торцевой крышке (2) ротора для электрического генератора. Технический результат – улучшение механических и электрических свойств крышки, повышение её надёжности. Торцевая крышка (2) ротора для электрического генератора содержит состоящую из стеклопластика основную часть (5) торцевой крышки (2) ротора, охватывающую лобовую часть (4) обмотки подобно оболочке. На внутренней стороне торцевой крышки (2) ротора на ее торцевой стороне (F) установлено предусмотренное в качестве опорной поверхности вставное кольцо (6). Вставное кольцо (6) обладает более низким удельным электрическим сопротивлением, чем стеклопластик. 8 з.п. ф-лы, 1 ил.

1. Торцевая крышка (2) ротора для электрического генератора (1), причем торцевая крышка (2) ротора содержит состоящую из стеклопластика основную часть (5) торцевой крышки (2) ротора, охватывающую лобовую часть (4) обмотки подобно оболочке, причем на внутренней стороне торцевой крышки (2) ротора на ее торцевой стороне (F) установлено предусмотренное в качестве опорной поверхности вставное кольцо (6), которое обладает более низким удельным электрическим сопротивлением, чем стеклопластик.

2. Торцевая крышка (2) ротора по п. 1, отличающаяся тем, что волокна имеют по меньшей мере одно преимущественное направление, которое, в частности, включает в себя окружное направление (U) торцевой крышки (2) ротора.

3. Торцевая крышка (2) ротора по п. 1, отличающаяся тем, что волокна содержат углеродные волокна.

4. Торцевая крышка (2) ротора по п. 1, отличающаяся тем, что волокна содержат керамические волокна.

5. Торцевая крышка (2) ротора по п. 4, отличающаяся тем, что волокна являются волокнами окиси алюминия.

6. Торцевая крышка (2) ротора по п. 1, отличающаяся тем, что волокна содержат волокна бора.

7. Торцевая крышка (2) ротора по п. 1, отличающаяся тем, что волокна внедрены в матрицу, состоящую из смолы, в частности эпоксидной смолы.

8. Торцевая крышка (2) ротора по п. 1, отличающаяся тем, что вставное кольцо (6) на внутренней стороне (7) имеет резьбу (9).

9. Торцевая крышка (2) ротора по п. 8, отличающаяся тем, что резьба (9) является конической резьбой (9).

| US 6864617 B1, 08.03.2005 | |||

| Способ измерения механических колебаний | 1934 |

|

SU41203A1 |

| Ключ к сверлильному патрону | 1985 |

|

SU1281348A1 |

| Ротор электрической машины | 1985 |

|

SU1257757A1 |

| Ротор синхронной неявнополюсной электрической машины | 1982 |

|

SU1224908A1 |

| US 4091301 A1, 23.05.1978. | |||

Авторы

Даты

2017-09-11—Публикация

2012-06-13—Подача