Изобретение относится к технике для разделения зерна и других сыпучих материалов, для выделения грубых и крупных посторонних, соломистых, а также трудноотделимых сорных примесей. Может найти применение при очистке зерна и семян в сельском хозяйстве и продуктов переработки зерна в мукомольно-крупяной, комбикормовой и других отраслях промышленности.

Машина зерноочистительная комбинированная (МЗК) предназначена:

- для первичной очистки зерновых колосовых, зернобобовых, крупяных культур и кукурузы от легких, крупных и мелких сорной и зерновой примесей, отделимых воздушным потоком и решетами с целью доведения содержания примесей в заготавливаемом зерне до базисных кондиций, а также для зерна, подвергшегося предварительной очистке, но характеризующегося повышенным содержанием легких, крупных и мелких сорных примесей, отделимых воздушным потоком и решетами с целью его лучшего сохранения и повышения эффективности последующей очистки;

- для вторичной очистки указанных культур от отхода, отделимого воздушным потоком и решетами, с целью доведения их до норм категории ЭС по содержанию семян основной культуры, а по содержанию семян других, в том числе сорных растений, до норм категории PC по ГОСТ Р 52325.

МЗК стационарная устанавливается в технологические линии послеуборочной обработки зерна и семян (зерноочистительные агрегаты и зерноочистительно-сушильные комплексы), а также в складские помещения в составе специальных линий во всех сельскохозяйственных зонах страны.

При использовании в качестве первичной очистки машины устанавливаются после зерносушилки (отделения активного вентилирования), а в случае ее отсутствия - после машины предварительной очистки или после отделения временного хранения предварительно очищенного материала. Исходным материалом в этом случае служит зерновой материал, прошедший предварительную очистку и при необходимости сушку.

При использовании в качестве вторичной очистки машины устанавливаются после машины первичной очистки. Машина должна очищать материал, прошедший первичную очистку.

При использовании одной и той же машины в разные периоды послеуборочной обработки зерна и семян на выполнении предварительной, первичной и вторичной очистки ее место в технологической линии соответственно выполняемой операции.

Самопередвижные МЗК снабжены механизмом передвижения, обеспечивающим их перемещения при выполнении технологического процесса в пределах тока, зерноскладов и т.п., имеющих ровное твердое покрытие.

Вид климатического исполнения У2 по ГОСТ 15150. Эксплуатация машин осуществляется при температуре окружающего воздуха от минус 15°C до плюс 45°C.

Машина МЗК состоит из корпуса, рамы машины, сепаратора предварительной очистки, бункера приемного, поддерживающей сетки, пневмосортировального канала с v-образные пластинами, выгрузного устройства очищенного материала, осадочной камеры "ОТХОД 1" (фураж), осадочной камеры "ОТХОД 2"(мертвый отход), лотка выгрузки тяжелых примесей (камни, колоски), рукоятки управления воздушным потоком ("ОТХОД 2"), рукоятки управления частотой выхода фуражного зерна ("ОТХОД 1"), рукоятки управления ромбообразными пластинами в канале сепарирования, рамы вентилятора, рамы сепаратора предварительной очистки. К раме вентилятора уставлен вентилятор, корпус фильтра, фильтр переходник, рама накопителя с накопителем.

К машине устанавливаются загрузочный скребковый транспортер, приемный шнек, разгрузочный шнековый элеватор семенного материала, разгрузочный шнековый элеватор "ОТХОД 1", привод движения в сборе с мотор-редуктором, колеса.

Для обслуживания сепаратора предварительной очистки предусмотрена обслуживающая подставка.

Управление машиной осуществляется при помощи пульта управления. Частота вращения барабана сепаратора предварительной очистки осуществляется частотным преобразователем.

Известен решетный гравитационный сепаратор СМВО, состоящий из решетной и пневмосортировальной частей «Зигзаг». В процессе работы выделяют крупные и мелкие примеси без затрат электроэнергии при самотечном движении обрабатываемого материала по неподвижным самоочищающимся сепарирующимся элементам. Не требует сооружения фундамента и может устанавливаться на любой площадке, включая грунтовую (В.Ф. Федоренко, Е.Л. Ревякин. Зерноочистка - состояние и перспективы. - М.: ФГНУ «Росинформагротех», Москва, 2006, 83 с.).

Недостатком данной конструкции является сложность изготовления неподвижных сепарирующих элементов. При эксплуатации машины элементы недостаточно подвижны и не обеспечивают стабильную дифференциацию зернового вороха. Эффективность работы неподвижных элементов сепарирования на предмет самоочистки коррелируется концентрацией в зерновой смеси сорных и влажных примесей. Наличие в составе зерна значительного количества крупных включений (колосков) и трудноотделимых примесей предполагает необходимость во время работы стабильного и эффективного контролирования состояния рабочих элементов сепарирования. Во время работы крупные примеси, особенно влажные компоненты зерновой смеси, задерживаются между элементами сепарирования и способствуют формированию локальных зон с низкой пропускной способностью, а вес слоя зерна, накопившегося на нем, мешает эффективной его очистке. Из-за того, что через неподвижные элементы сепарирования непрерывно проходит толстый слой зерна, невозможно без принудительного наложения силового поля очистить все засорившиеся в нем просветы, следствием этого является падение эффективности очистки и производительности до 35%.

Известна семяочистительная машина серии ВИМ, включающая в себя вертикальный пневмосепарирующий канал, осадочную камеру, вентилятор, решетный стан, расположенный на выходе очищенного зернового материала (Семяочистительная машина серий ВИМ. Состояние и развитие регионального сельхозмашиностроения: М54 науч. Издание. - М.: ФГНУ "Росинформагротех", 2010, с. 100). Обладает высокой сепарирующей способностью, обеспечивающей выделение трудноотделимых семян сорных и культурных растений, например овсюга, овса и других культур.

Изучение особенности работы семяочистительной машины показало ряд недостатков:

- Неточность.

Благодаря отсутствию непрерывного движения и наличию вибраций каждое зерно или частица пульсируют, с меньшей эффективностью проходят через перфорированные отверстия решет. На плоскорешетных машинах вибрации сита вызывают отскакивание зерен, которые с меньшей легкостью проходят через решета. Кроме того, зерно, прерывисто ссыпаясь с плоскорешетного стана, образует затор и засорение решет, что часто происходит на плоскорешетных машинах.

- Повышенная вибрация.

Из-за вибраций повышенная динамическая нагрузка не позволяет устанавливать очиститель на легкую опорную раму, нуждается в более крепкой и более дорогой несущей конструкции. Решетный стан в составе семяочистительной машины передает вибрации строительной конструкции или другому оборудованию, находящемуся рядом с ним на общей металлической платформе.

- Неэффективная очистка.

У плоскорешетного стана в составе машины нижнее решето не может контролироваться во время работы и вес слоя зерна на нем мешает эффективной его очистке. В плоскорешетных зерноочистительных машинах, независимо от того применяется ли система щеток, шариков или другая система очистки решет, состояние нижнего решета контролировать во время работы невозможно. Из-за того, что на решете постоянно лежит толстый слой зерна, невозможно очистить все засорившиеся в нем ячейки, следствием этого является падение эффективности очистки и производительности до 50%.

- Низкая эффективность изменения наклона и скорости.

Увеличение скорости или наклона на плоском решете увеличивает отскакивание зерен и снижает точность калибровки.

- Микротравмирование.

В результате вибрации решетного стана зерновка испытывает циклическую динамическую нагрузку и связанное с этим усталостное разрушение, сопровождающееся потерей целостности структуры и формированием в оболочке элемента зерновки микротрещин. В образованную в результате ударов микротрещину внедряются вредоносные микроорганизмы, снижающие прорастание и всхожесть зерна.

Известен семяочиститель с каналом для сепарации зерна восходящим воздушным потоком, образованный передней, задней и боковыми стенками. Для ввода исходного материала в канал в передней стенке имеется загрузочное окно, а для вывода из канала тяжелой фракции используется открытая нижняя часть самого канала (Семяочиститель СВУ-5. М.С. Кулагин и др. Механизация послеуборочной обработки и хранения зерна и семян. М.: Колос, 1979, с. 35).

При эксплуатации со временем наблюдается ухудшение качества воздушной очистки, вследствие уменьшения скорости воздушного потока, обусловленное чрезмерным засорением пылесборника легкими примесями. В связи с этим для сохранения стабильного воздушной потока операторам необходимо часто отслеживать состояние пылесборника.

Исследования работы такого канала показали, что скорость воздуха в канале вблизи передней стенки, где вводится зерновой материал, недостаточно высока для эффективного выноса легких частиц из-за большого сопротивления сравнительно плотного зернового потока, в то время как у противоположной стенки, где зерновая струя уже распределилась по высоте в легко продуваемый поток, скорость воздуха слишком высока, что приводит к выносу повышенного количества полноценного зерна вместе с легким компонентом (А.Я. Малис и А.Р. Демидов. Машины для очистки зерна воздушным потоком. М.: Машгиз, 1962, с. 30-56, фиг. 17, 29-30).

Наиболее близким по технической сущности к заявляемому изобретению является выбранный в качестве прототипа пневмосепаратор с поворотными барьерами с каналом для сепарации зерна восходящим воздушным потоком. Машина состоит из пневмосортировального канала, образованного передней, задней и боковыми стенками, поддерживающей сетки, установленной с наклоном от передней стенки к задней, поворотных барьеров, бункера приемного, устройства для регулировки подачи материала с окна для приема исходного и вывода обработанного зернового материала - выгрузное устройство очищенного материала, осадочной камеры фуражного зерна, механизма для регулировки воздушного потока, вентилятора и рамы вентилятора. На выходе вентилятора устанавливается накопитель с мешковиной, аккумулирующий легкие примеси. Фильтрующая система состоит из корпуса фильтра, накопителя, фильтрующего элемента (мешковина) (RU 2448783, 27.04.2012). Требуемая степень равномерности распределения скорости воздушного потока по глубине канала и соответствующая ей повышенная эффективность разделения зернового материала в канале обеспечиваются путем стабилизации плотности обрабатываемого зернового потока по глубине канала применением поворотных барьеров. Применение сетки в канале улучшает процесс сепарации, обеспечивает некоторое повышение эффективности разделения зернового материала за счет того, что сетка, обладая сопротивлением воздушному потоку, способствует определенному выравниванию его скорости по глубине канала.

Недостатком такой зерноочистительной машины является неспособность отделять от основной культуры грубые и крупные, а также соломистые примеси. Исследования работы такого канала показали, что поворотные барьеры в канале позволяют минимизировать воздействие элемента конструкции на целостное состояние зерновки, а также демпфировать формирующиеся в локальных зонах камеры, турбулентные воздушные пульсации, но установлено, что при работе на чрезмерно засоренном материале регулирование потоком воздуха рукояткой управления не удается в полной мере эффективно отделить трудноотделимые примеси. Полученные данные по распределению скоростей витания компонентов зерновой смеси в восходящем воздушном потоке, при которых наблюдается снижение эффективности очистки трудноотделимых компонентов зернового вороха в зерноочистительной машине при обработки различных сельскохозяйственных культур, позволяет более правильно подобрать конструкцию канала с пластинами (v-образные), регулирующими площадь проходного сечения.

Техническая проблема, на решение которой направлено предложенное изобретение, заключается в расширении арсенала технических средств машин зерноочистительных комбинированных, параметры и характеристики которых обеспечивают эффективный и надежный в эксплуатации зерноочистительный агрегат, который позволил бы одновременно отделять от основной сельскохозяйственной культуры грубые, крупные, соломистые и трудноотделяемые компоненты зернового вороха, учитывал бы агробиологическую особенность машинного воздействия на зерновку и исключал бы указанные выше недостатки, а именно:

- Точность. Благодаря непрерывному движению и отсутствию вибраций каждое зерно или частица легче проходят через перфорированные отверстия решет. При вращении барабана отсутствует вибрация сита, что полностью исключает отскакивание зерна и сохраняет легкость прохождения через решета. Кроме того, зерно, бережно и непрерывно ссыпаясь с барабана, не образует заторов и засорения решет.

- Уменьшение вибраций. Благодаря отсутствию вибраций уменьшенная динамическая нагрузка позволяет устанавливать барабанный очиститель на легкую опорную раму. Барабанный очиститель не передает вибрации строительной конструкции или другому оборудованию, находящемуся рядом с ним на общей металлической платформе.

- Эффективность очистки. При сортировке и калибровке, а особенно при семенной очистке, очень важно удаление мелких или раздробленных семян при помощи решет с мелкой перфорацией. Незасоряющийся барабан позволяет решетам оставаться чистыми, легко управляется и поддерживает производительность и эффективность очистки на высоком уровне. На барабанном очистителе очистка решет осуществляется в верхней части цилиндра, где нет продукта, и зерно, застрявшее в решете, падает вниз практически самостоятельно.

- Гибкость эксплуатации. На барабанном очистителе решетный цилиндр состоит из съемного решета и может использоваться как для просеивания, так и для снятия крупных фракций сходом. В зависимости от потребностей конструкция цилиндра легко меняется.

- Изменяемая скорость. На барабанном очистителе изменение скорости повышает текучесть продукта, улучшает точность калибровки, повышает производительность, предоставляя больше возможностей управления процессом.

- Применение для продуктов, трудно поддающихся сортировке. Многофункциональность и гибкость настройки барабанного очистителя позволяют использовать его для сепарации даже таких сложных в очистке продуктов, как очень влажные зерна кукурузы и т.п.

- Микротравмирование. Отсутствие в барабанном очистителе вибрационного силового поля позволяет просеивать зерновой материла без оказания вреда на целостное состояние структуры зерновки с сохранением агробиологической ценности зерна. Фрикционная составляющая сил несоизмеримо мала и не провоцирует формирование в оболочке зерновки микрообразований.

Технический результат, достигаемый при реализации данного изобретения, заключается в повышении эффективности и надежности в эксплуатации за счет обеспечения одновременного отделения от основной сельскохозяйственной культуры грубых, крупных, соломистых и трудноотделяемых компонентов зернового вороха и учета агробиологической особенности машинного воздействия на зерновку, а также за счет обеспечения точности, уменьшения вибраций, эффективности очистки, исключения микротравмирования и повышения качества очистки от трудноотделимых примесей, которое достигается путем установки в воздушном канале V-образных пластин, регулируемых рукояткой, размещенных на торце корпуса воздушного канала.

Сравнение заявляемого изобретения с прототипом показывает, что новым является наличие сепаратора предварительной очистки с цилиндрическим решетом, горизонтальной осью вращения закрепленного над приемным бункером, а также V-образных пластин, установленных над поддерживающей сеткой в воздушном канале машины.

Возможность очистки зернового материал от крупных посторонних и соломистых примесей достигается наличием вращающегося, съемного, перфорационного цилиндра с регулируемой частотой вращения барабана. Сепаратор предварительной очистки необходим для предохранения от засорения приемного бункера машины и предназначен для предварительной очистки поступающего от комбайнов или других молотильных устройств вороха зерновых колосовых, зернобобовых, крупяных и кукурузы от легких, крупных и мелких сорных примесей с целью лучшего сохранения зерна, повышения эффективности последующей очистки в пневмоканале машины.

Эффективность работы зерноочистителя на предмет отделения крупных, соломистых примесей, устойчивость показателей качества процесса сепарации на протяжении длительного эксплуатирования, надежность технологического процесса обеспечиваются рациональными соотношениями, связывающими основные параметры ячейки просвета решета, частотой вращения цилиндрического барабана и положением v-образных пластин в пневмоканале машины.

Указанный технический результат в машине зерноочистительной комбинированной, состоящей из воздушного канала глубиной L для сепарации зерна восходящим воздушным потоком, образованного передней, задней и боковыми стенками, содержащего установленную с наклоном от передней стенки к задней поддерживающую сетку, и окна для приема исходного и вывода обрабатываемого зернового материала, достигается тем, что поперек боковых стенок над поддерживающей сеткой установлены по крайней мере не менее двух V-образных пластин высотой h, размещенных над поддерживающей сетке с зазором w на расстоянии друг от друга f, при этом угол между V-образными пластинами ϕ связан с критической скоростью начала разрушения семян.

Машина зерноочистительная комбинированная содержит приемный бункер, над которым интегрирована система дифференциации от основной культуры грубых, крупных посторонних и соломистых примесей в виде решетного цилиндра с горизонтальной осью вращения, закрепленного консольно на приводном валу. Решетный цилиндр состоит из днища, приемной части цилиндрического решета с возможностью смены решет с габаритными размерами (630×1920)±5.

На внутренней поверхности сходовой части решетного цилиндра приварена из листовой стали винтообразная лопасть в 2,5 оборота, служащая для ускорения вывода из машины примесей.

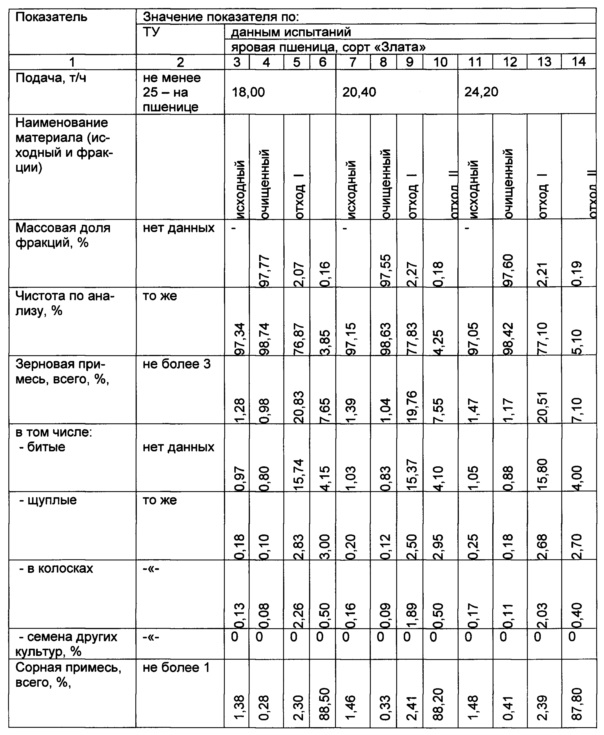

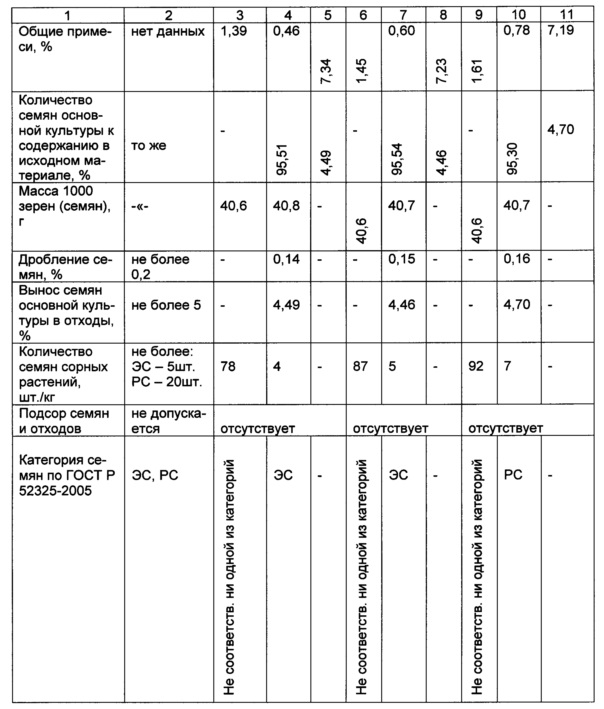

Эксплуатационно-технологическая оценка машины зерноочистительной комбинированной марки МЗК-12С (самопередвижной) проведена на окончательной очистке семян пшеницы сорта «Злата» в Республики Татарстан.

Машина работала индивидуально на крытом току с ровным бетонированным покрытием со средней скоростью передвижения 0,01 км/ч и обслуживалась в процессе работы одним механиком зернотока.

Номинальная производительность за 1 час основного времени на пшенице, т, не менее:

- первичная очистка при влажности зерна до 18% натурой до 740 г/л с содержанием зерновой примеси до 5% и сорной - до 3% - 24,20 т/ч;

- вторичная очистка при влажности зерна до 16% с содержанием отхода до 3% - 12,21 т/ч.

Технологический процесс испытываемая машина выполнила устойчиво, о чем свидетельствует коэффициент надежности технологического процесса, равный 1.

Коэффициенты использования сменного и эксплуатационного времени составили соответственно 0,92 и 0,90.

Удельный расход электроэнергии получен на первичной очистке - 0,94 кВт⋅ч/т; на вторичной очистке - 1,87 кВт⋅ч/т

После прохождения через машину исходного материала чистота семян повысилась до 98,42% на первичной, на вторичной 99,22%, содержание семян сорных растений снизилось с 81 шт./кг до 3 шт./кг, в т.ч. овсюга с 35 шт./кг до 2 шт./кг, содержание семян других культур снизилось с 10 шт./кг до 4 шт./кг. Очищенный материал соответствовал категории PC по ГОСТ Р 52325-2005. Вынос семян основной культуры в отходы составил 7,72%, в т.ч. в воздушные отходы - 0,2%. Дробление семян получено равным 0,17%.

Таким образом, заявляемое устройство соответствует критерию "новизна".

Предлагаемое изобретение соответствует критерию "изобретательский уровень", поскольку достигнут результат, удовлетворяющий существующую потребность: одновременное отделения крупных, соломистых, в том числе трудноотделимых, примесей. Повышено качество очистки зерна от легковесных элементов зерновки размещением в канале камеры v-образных пластин.

Изобретение соответствует критерию "промышленная применимость", поскольку может найти применение при очистке зерна и семян в сельском хозяйстве и продуктов переработки зерна в мукомольно-крупяной, комбикормовой и других отраслях промышленности.

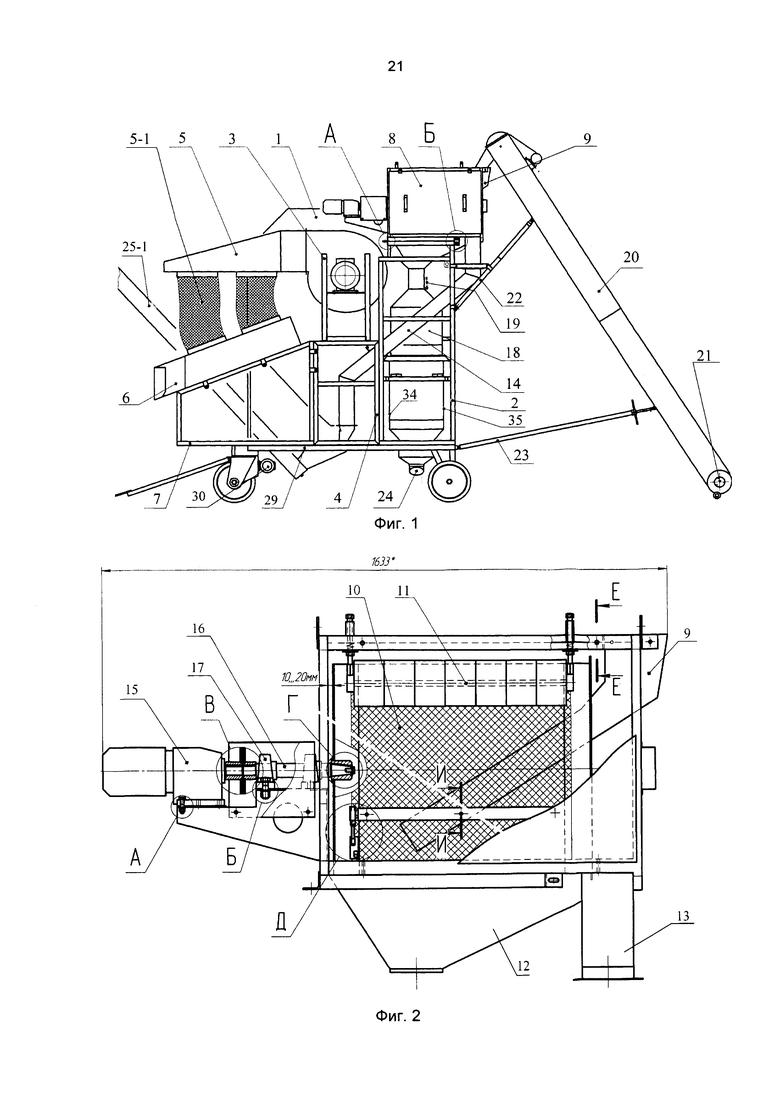

Сущность изобретения поясняется чертежами, где на фиг. 1 представлен общий вид машины зерноочистительной комбинированной; на фиг. 2, 3 - общий вид сепаратора предварительной очистки; на фиг. 4 - вид А по фиг. 2; на фиг. 5 - вид Б по фиг. 2; на фиг. 6 - разрез Е-Е по фиг. 2; на фиг. 7 - разрез Ж-Ж по фиг. 3; на фиг. 8 - разрез И-И по фиг. 2; на фиг. 9 - вид В по фиг. 2; на фиг. 10 - вид Г по фиг. 2; на фиг. 11 - вид Д по фиг. 2; на фиг. 12 - технологическая схема очистки; на фиг. 13 - схема к определению деформации зерновой частицы при сжатии; на фиг. 14 - схема к определению скоростей соударения зерновой частицы с v-образной пластиной.

Машина состоит из металлического корпуса 1, рамы машины 2, радиального вентилятора 3, рамы вентилятора 4, корпуса фильтра 5, мешковины 5-1, накопителя 6, рамы накопителя 7, сепаратора предварительной очистки 8, приемного лотка 9, цилиндрического барабана с решетом 10, щетки-очистителя 11, выгрузной воронки очищенного материала 12, выгрузной воронки тяжелых отходов (колоски, камни) 13, лотка выгрузки тяжелых отходов 14, мотор-редуктора 15, приводного вала цилиндрического барабана 16, двух опорных подшипников 17, приемного бункера 18, рукоятки управления подачей предварительно очищенного материала 19, загрузочного транспортера 20, двух боковых шнеков 21, поддерживающих стоек 22, тяги с рукояткой управления винта подъема 23, разгрузочного элеватора очищенного зерна 24, разгрузочного бункера фуражного зерна 25, клапана разгрузочного бункер фуражного зерна 26, разгрузочного бункера мертвого отхода 27, клапана разгрузочного бункера мертвых отходов 28, разгрузочного элеватора фуражного зерна 25-1, тележки с тремя колесами 29, мотор-редуктора привода движения машины 30.

Управление основным восходящем воздушным потоком и соотношением фуражного зерна осуществляется соответственно рукояткой 31 и 31-1.

Канал для отделения зерна от трудноотделимых примесей восходящим воздушным потоком состоит из передней 32, задней 33 и боковых 34 и 35 стенок, содержит сетку 36 для поддерживания сепарируемого материала, окно 37 для ввода предварительно очищенного материала в канал, выполненное в передней стенке 32 над сеткой 36, и окно 38 для вывода тяжелой фракции из канала у противоположной стенки 33. Над сеткой 36 поперек боковых стенок 34 и 35 установлены две и более V-образные пластины 39, состоящие из оси 40, тяговых элементов 41, установленных на пластине 42, которая приварена в свою очередь между боковыми стенками 34 и 35. Управление V-образными пластинами 39 осуществляется рукояткой 43.

Рабочий процесс осуществляется следующим образом.

Исходный зерновой материал, состоящий из зерна и подлежащий выделению грубых и крупных посторонних, соломистых примесей, а также трудноотделимых сорных легче, чем зерно, примесей, поступает на приемный лоток 9 сепаратора предварительной очистки 8 при помощи загрузочного транспортера 20. На концах транспортера 20 имеются два боковых шнека 21, которые забирают исходный материал с борта.

Поступившая таким образом исходная масса через приемный лоток 9 распределяется во внутрь цилиндрического барабана 10 в направлении к приходящему при вращении решеточному сегменту барабана для удлинения времени пребывания исходного материала в рабочей зоне перфорирования.

Незасоряющийся цилиндрический барабан позволяет решетам оставаться чистыми, легко управляется и поддерживает производительность и эффективность очистки на высоком уровне. На барабанном очистителе очистка решет осуществляется в верхней части цилиндра при помощи цилиндрических щеток-очистителей 11, где нет продукта, и зерно, застрявшее в решете, падает вниз практически самостоятельно.

Во время вращения цилиндрического барабана 16 щетка-очиститель 11 системы очистки сит катится по перфорированному цилиндрическому барабану 16 и проталкивает застрявшие элементы во внутрь.

Проходя через отверстия, очищенная от грубых примесей смесь по выгрузной воронке очищенного материала 12, образованной нижними наклонными стенками корпуса, выводится из сепаратора предварительной очистки 8 и подается на последующую переработку в приемный бункер машины 18.

Отобранные крупные (колоски, камни) примеси, постепенно перемещаясь к открытой части решетного цилиндра 10, освобождаются от застрявших в них зерен и сбрасываются винтом в выгрузную воронку тяжелых отходов 13 и направляются в лоток выгрузки тяжелых отходов 14.

На внутренней поверхности сходовой части решетного цилиндрического барабана приварена из листовой стали винтообразная лопасть в 2,5 оборота, служащая для ускорения вывода из машины примесей.

Решетный цилиндрический барабан 10 с горизонтальной осью вращения закреплен консольно на приводном валу 16. Вращение цилиндрического барабан осуществляется непосредственно муфтовой связкой на одной оси вращения мотор-редуктором 15.

На входной части приемного бункера 18 устанавливается рукоятка 19 для управления заслонкой дозирования подачей предварительно очищенного материала.

Предварительно очищенная зерновая масса выравнивается по ширине приемного бункера 18 пластинами и поступает в канал для отделения зерна от трудноотделимых примесей восходящим воздушным потоком через окно 37 на поддерживающую сетку 36.

Зерно, поступив в воздушный канал, подвергается воздействию восходящего воздушного потока, поступающего снизу канала через поддерживающую 36 сетку, генерируемого сверху каким-либо генератором воздушного потока (радиальный вентилятор). В результате воздействия восходящего воздушного потока зерновой материал приобретает состояние кипящего слоя и движется от передней стенки 32 к задней 33, расслаиваясь на фракции. Частицы легкой фракции (примесь) всплывают в верхние слои зернового потока, а более тяжелые частицы (основное зерно) остаются в нижних слоях потока обрабатываемого материала над поддерживающей сеткой 36, касаясь ее в той или иной степени, в зависимости от скорости воздушного потока. Тяжелые частицы (основное зерно) выходят через окно 38 в приемную часть разгрузочного элеватора очищенного зерна 24.

При встрече такого веерообразного потока зернового материала с первой v-образной пластиной 39 его нижние слои, состоящие преимущественно из зерна, прекращают движение к задней стенке 33, опускаются вниз слоем на сетку 36, где возобновляется процесс дальнейшего выделения легких частиц. Верхний слой, состоящий из 35% зерна, перед ударом направлен под углом 90 градусов к общей касательной, проведенной к ударяющимся телам в точке удара.

Исследованиями динамики процесса взаимодействия зерна и плоской поверхности установлено, что семена зернобобовых можно рассматривать как упруговязкопластичную среду, характеризующую не вполне упругий удар, при котором часть энергии затрачивается на пластические деформации и разрушение. Предельное напряжение, при котором происходит разрушение деформируемого тела, характеризует периметр площади контакта пары "зерно-перегородка". Снизить повреждения семян возможно применением "косого" удара. В этом случае, относительная скорость элемента хлебной массы перед ударом направлена под углом 90° к общей касательной, проведенной к ударяющимся телам в точке удара. Как следствие, нормальная составляющая скорости Un окажется на U(1-cos α) меньше скорости U при прямом ударе. Соответственно, уменьшится связанная с ударным импульсом S динамическая нагрузка Р. Это позволяет обеспечить "мягкий" режим движения, в первую очередь, необходимый для обработки таких легко травмируемых культур, как зернобобовые и крупяные.

Этот зерновой поток, опустившись на сетку 36, создает более высокое, чем веерообразное, сопротивление воздушному потоку, проходящему через него на участке между первой и второй v-образной пластиной 39, тем самым, снижая скорость воздушного потока, приближая ее к уровню, как на участке сетки 36 между передней стенкой и первой v-образной пластиной 39.

Другая часть зернового материала, расположенная в более высоких и менее плотных уровнях зернового потока и содержащая большее количество легких частиц, плавно, без травмирования отражается от поверхности v-образной пластины, после чего зерновки опускаются на зерновой поток, а легкие трудноотделимые примеси поднимаются воздушным потоком и накапливаются в разгрузочном бункере фуражного зерна 25. Накопленный фураж опорожняется клапаном разгрузочного бункера фуражного зерна 26 за счет силы тяжести собственного веса фуражного зернового материала и выходит в приемную часть разгрузочного элеватора фуражного зерна 25-1. Более легкие компоненты поднимаются воздушным потоком и накапливаются в разгрузочном бункере "мертвого отхода" 27. Накопленный "мертвый отход" опорожняется клапаном разгрузочного бункера "мертвых отходов" 28 за счет силы тяжести собственного веса неиспользуемых для дальнейшей целей примесей.

Еще одна часть потока обрабатываемого материала, движущаяся выше v-образных пластин 39, продолжает движение в воздушном потоке вверх к выходу и к задней 33 стенке канала. В этой части потока содержатся преимущественно легкие примеси (пыль, взвешенные в воздухе частицы).

На участке канала между первой и второй v-образными пластинами 39 процесс сепарации материала, поступившего на поддерживающею сетку 36 в зазор между поддерживающей сеткой и первой v-образной пластиной, осуществляется аналогично тому, как на участке между передней 32 стенкой и указанной v-образной пластиной.

Вторая v-образная пластина 39, так же как и первая, осаживает на поддерживающую сетку 36 основную часть зернового потока слоем, повышая его сопротивление воздушному потоку и стабилизируя его скорость на конечном участке канала между второй v-образной пластиной и задней стенкой 33.

Управление, а значит непосредственное изменение параметрами воздушного потока над поддерживающей сеткой 36, осуществляется трансформацией положений v-образных пластин 39 по отношению друг к другу в воздушном канале рукояткой 43.

Легкие взвешенные в воздухе частицы (пыль) увлекаются вентилятором 3 и поступают через корпус фильтра 5 и мешковину 5-1 в накопитель 6.

Накапливаемые в накопителе 6 легковесные частицы опорожняются вручную оператором машины.

Для перемещения в зоне в пределах тока машина имеет тележку 29 с колесами, а также снабжена механизмом передвижения - мотор-редуктором 30, обеспечивающим их перемещения при выполнении технологического процесса в пределах тока, зерноскладов и т.п., имеющих ровное твердое покрытие.

Управление пуском и отключением работы электродвигателя генератора воздушного потока, электродвигателями навесных оборудований, мотор-редуктором привода цилиндрического барабана осуществляется общим ящиком управления.

Управление механизмом передвижения - мотор-редуктором 30, обеспечивающим перемещение при выполнении технологического процесса в пределах тока, осуществляется пультом отдельно.

Регулирование частотой вращения цилиндрического барабана осуществляется частотным преобразователем.

В результате создания благоприятных условий по скорости воздушного потока по всей глубине канала с v-образными пластинами осуществляется более качественный и без травмирований, чем при неравномерном воздушном потоке и без v-образной пластины, процесс разделения зернового материала - очищенное зерно выходит через окно 38, а легкий компонент (примесь) выносится воздушным потоком из канала через верхний выход.

Оптимальное условие работы машины для отделения зерна от трудноотделимых примесей восходящим воздушным потоком, обеспечивающее максимальную сохранность биологической ценности семян и эффективность разделения зернового материала при обработке различных культур, определяется соотношениями основных параметров размещения и размеров v-образных пластин.

Возможность эффективного без травмирования выделения грубых и крупных посторонних, соломистых примесей удалось возможным интегрирование в машину системы очистки зерна от грубых, соломистых примесей, представляющей из себя решетный цилиндр с горизонтальной осью вращения, закрепленный консольно на приводном валу. Он состоит из днища, приемной части цилиндрического решета с возможностью смены решет с габаритными размерами (630×1920)±5.

Предлагаемая зерноочистительная машина позволяет эффективно отделить грубые и крупных посторонние, соломистые, а также трудноотделимых сорные примеси от основной культуры максимально, сохраняя при этом биологическую ценность семян, а также целостное состояние структуры зерновки в течение всего цикла очистки.

Агротехнические показатели при лабораторно-хозяйственных испытаниях МЗК-12С:

а) пшеница - первичная очистка

б) пшеница - вторичная очистка

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРАТОР ПРЕДВАРИТЕЛЬНОЙ ОЧИСТКИ | 2014 |

|

RU2559969C1 |

| БАРАБАННЫЙ СКАЛЬПЕРАТОР СЫПУЧИХ МАТЕРИАЛОВ | 2011 |

|

RU2464110C1 |

| ПНЕВМОСЕПАРАТОР С ПОВОРОТНЫМИ БАРЬЕРАМИ ДЛЯ РАЗДЕЛЕНИЯ ЗЕРНА И ДРУГИХ СЫПУЧИХ МАТЕРИАЛОВ ВОСХОДЯЩИМ ВОЗДУШНЫМ ПОТОКОМ | 2010 |

|

RU2448783C1 |

| СЕПАРАТОР ДЛЯ ОТДЕЛЕНИЯ ЗЕРНА ОТ ТРУДНООТДЕЛИМЫХ ПРИМЕСЕЙ | 2010 |

|

RU2447953C1 |

| ЗЕРНООЧИСТИТЕЛЬНАЯ МАШИНА | 2014 |

|

RU2568200C1 |

| АСПИРАЦИОННАЯ ЗЕРНООЧИСТИТЕЛЬНАЯ МАШИНА | 2011 |

|

RU2462318C1 |

| КАНАЛ ДЛЯ СЕПАРАЦИИ ЗЕРНА С ПОВОРОТНЫМИ БАРЬЕРАМИ ВОСХОДЯЩИМ ВОЗДУШНЫМ ПОТОКОМ | 2009 |

|

RU2392066C1 |

| КАНАЛ ДЛЯ СЕПАРАЦИИ ЗЕРНА ВОСХОДЯЩИМ ВОЗДУШНЫМ ПОТОКОМ ДЛЯ ОДНОВРЕМЕННОГО ВЫДЕЛЕНИЯ ЛЕГКИХ И ТЯЖЕЛЫХ ВКЛЮЧЕНИЙ | 2010 |

|

RU2448784C1 |

| Способ послеуборочной обработки зерна | 2021 |

|

RU2777102C1 |

| СПОСОБ ПОСЛЕУБОРОЧНОЙ ОБРАБОТКИ СЕМЯН ЗЕРНОВЫХ КУЛЬТУР И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2352099C1 |

Машина зерноочистительная комбинированная состоит из воздушного канала для сепарации зерна восходящим воздушным потоком и окон для приема исходного и вывода обрабатываемого зернового материала. Воздушный канал образован передней, задней и боковыми стенками и содержит установленную с наклоном от передней стенки к задней поддерживающую сетку. Поперек боковых стенок над поддерживающей сеткой с зазором на расстоянии друг от друга установлены не менее двух V-образных пластин. Угол ϕ между пластинами связан с критической скоростью начала разрушения семян. Машина зерноочистительная комбинированная обеспечивает эффективную очистку зерна. 2 з.п. ф-лы, 14 ил.

1. Машина зерноочистительная комбинированная, состоящая из воздушного канала глубиной L для сепарации зерна восходящим воздушным потоком, образованного передней, задней и боковыми стенками, содержащего установленную с наклоном от передней стенки к задней поддерживающую сетку, и окон для приема исходного и вывода обрабатываемого зернового материала, отличающаяся тем, что поперек боковых стенок над поддерживающей сеткой установлены по крайней мере не менее двух V-образных пластин высотой h, размещенных над поддерживающей сеткой с зазором w на расстоянии друг от друга f, при этом угол между V-образными пластинами ϕ связан с критической скоростью начала разрушения семян.

2. Машина по п. 1, отличающаяся тем, что содержит приемный бункер, над которым интегрирована система дифференциации от основной культуры грубых, крупных посторонних и соломистых примесей, в виде решетного цилиндра с горизонтальной осью вращения, закрепленного консольно на приводном валу.

3. Машина по п. 2, отличающаяся тем, что решетный цилиндр состоит из днища, приемной части цилиндрического решета с возможностью смены решет с габаритными размерами (630×1920)±5.

| ПНЕВМОСЕПАРАТОР С ПОВОРОТНЫМИ БАРЬЕРАМИ ДЛЯ РАЗДЕЛЕНИЯ ЗЕРНА И ДРУГИХ СЫПУЧИХ МАТЕРИАЛОВ ВОСХОДЯЩИМ ВОЗДУШНЫМ ПОТОКОМ | 2010 |

|

RU2448783C1 |

| Зерноочистительная машина | 1989 |

|

SU1710145A1 |

| СЕПАРАТОР ПРЕДВАРИТЕЛЬНОЙ ОЧИСТКИ | 2014 |

|

RU2559969C1 |

| ЗЕРНООЧИСТИТЕЛЬНАЯ МАШИНА | 2001 |

|

RU2201297C2 |

| ЗЕРНООЧИСТИТЕЛЬНАЯ МАШИНА | 2003 |

|

RU2245746C2 |

Авторы

Даты

2017-10-18—Публикация

2016-11-16—Подача