Настоящее изобретение относится к области трубопроводного арматуростроения и может быть использовано для управления рабочей средой, а также для предотвращения возникновения аварийных ситуаций в трубопроводных системах.

Известен отсечной клапан [патент на изобретение RU 2093748, МПК F16K17/22, опубл. 20.10.1997], содержащий корпус с входным каналом, сообщенным с входной полостью, и выходным каналом, сообщенным с выходной полостью, седло и нормально открытый запорный орган, расположенный во входной полости.

Недостатком известного технического решения является его низкая функциональность и безопасность при его применении, поскольку нет возможности дистанционного определения, в каком положении находится запорный орган, и, как следствие, затруднен контроль исправности работы всего клапана.

Задачей настоящего изобретения является разработка нового клапана отсечного запорного с достижением следующего технического результата, а именно, повышение его функциональности за счет возможности дистанционного определения, в каком положении находится запорный орган, с одновременным повышением безопасности его применения за счет возможности дистанционного контроля исправности работы всего клапана.

Поставленная задача решена за счет того, что в клапане, включающем корпус, в котором образованы входной и выходной каналы и расположен подпружиненный запорный орган, согласно настоящему изобретению, введен по меньшей мере один контрольный датчик, расположенный в корпусе с возможностью контроля положения запорного органа в части, свободной от пружины, причем на теле запорного органа в месте, соответствующем проведению измерений упомянутого датчика, образован по меньшей мере один ответный элемент.

Возможны варианты, когда:

- в качестве контрольного датчика применен индукционный датчик;

- в качестве контрольного датчика применен электромеханический контактор;

- в качестве ответного элемента образован выступ;

- контрольный датчик соединен с блоком управления клапаном;

- контрольный датчик соединен с блоком индикации состояния клапана.

Таким образом, заявляемое изобретение всей своей совокупностью признаков позволяет повысить функциональность любого клапана за счет возможности дистанционного определения, в каком положении находится запорный орган, и одновременно с этим повысить безопасность его применения за счет возможности дистанционного контроля исправности работы всего клапана, благодаря наличию по меньшей мере одного контрольного датчика, позволяющего определять положение запорного органа в процессе эксплуатации клапана.

Предлагаемое техническое решение может найти применение в любом типе клапана, в том числе запорных - нормально-открытых и нормально-закрытых, а также отсечных - нормально-открытых.

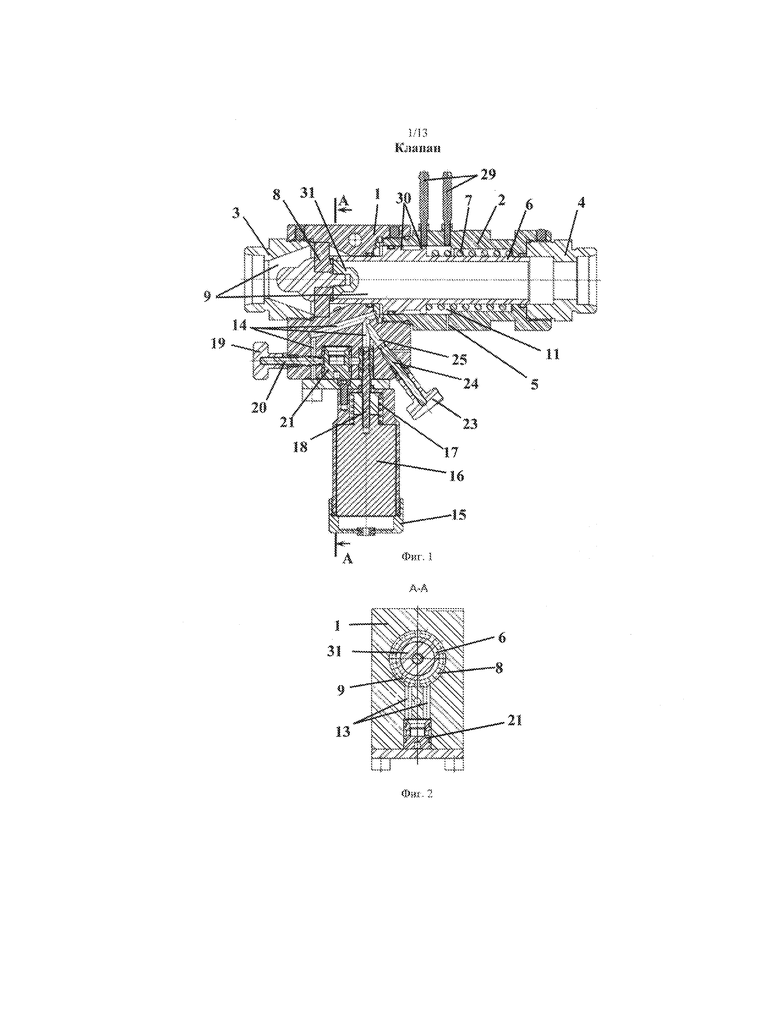

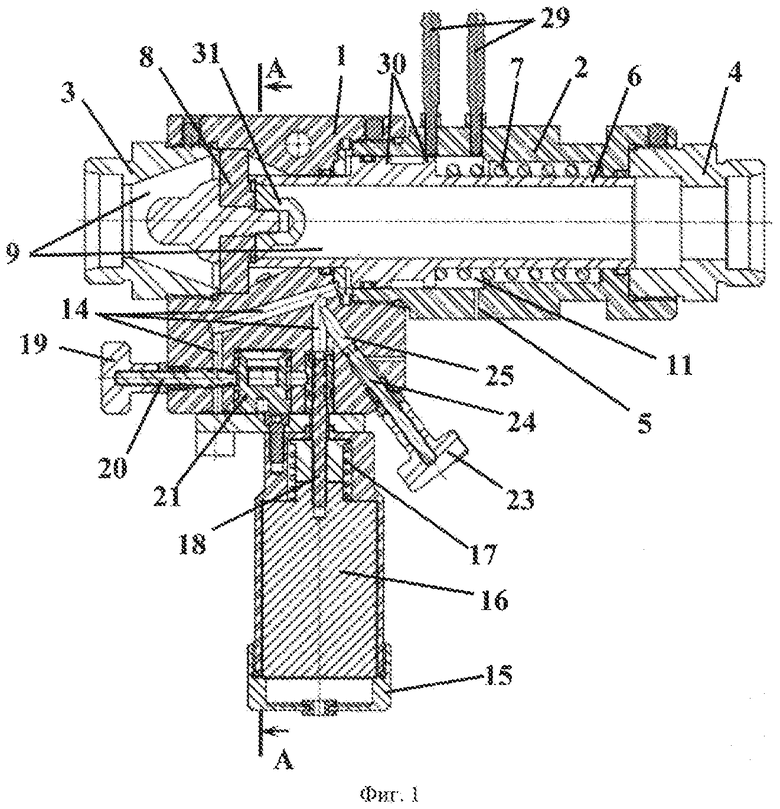

На Фиг. 1 представлен вариант исполнения клапана запорного нормально-закрытого в положении «закрыто» (с вертикальным расположением управляющего автоматического привода).

На Фиг. 2 представлено сечение А-А с Фиг. 1.

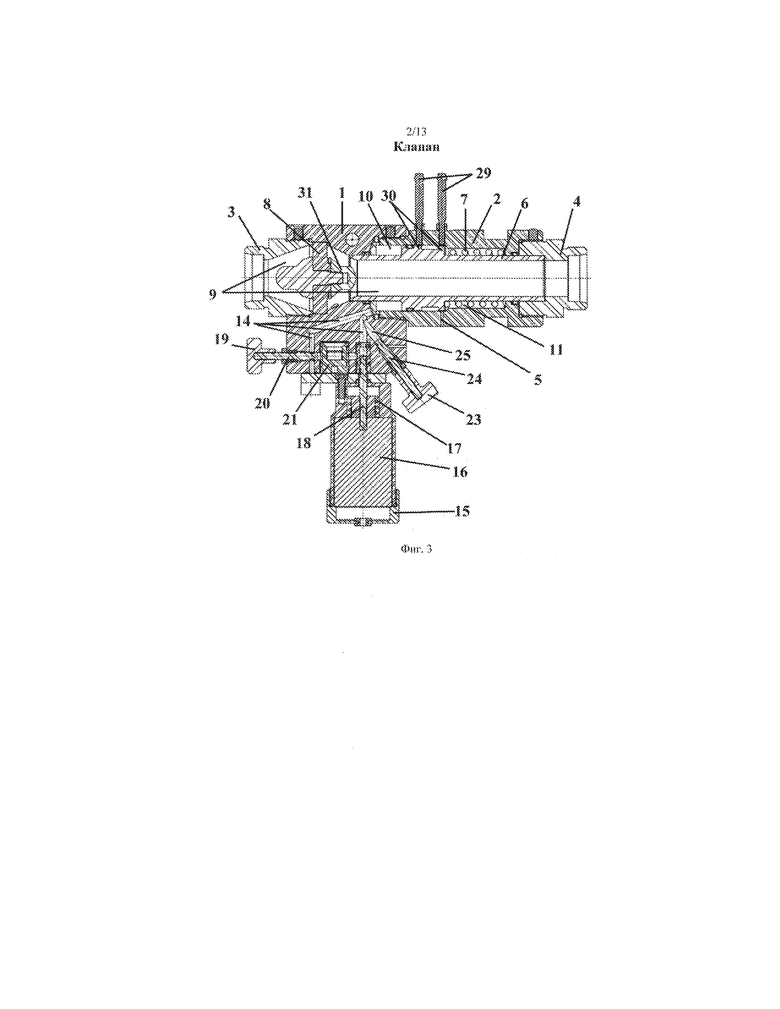

На Фиг. 3 представлен клапан запорный нормально-закрытый в положении «открыто».

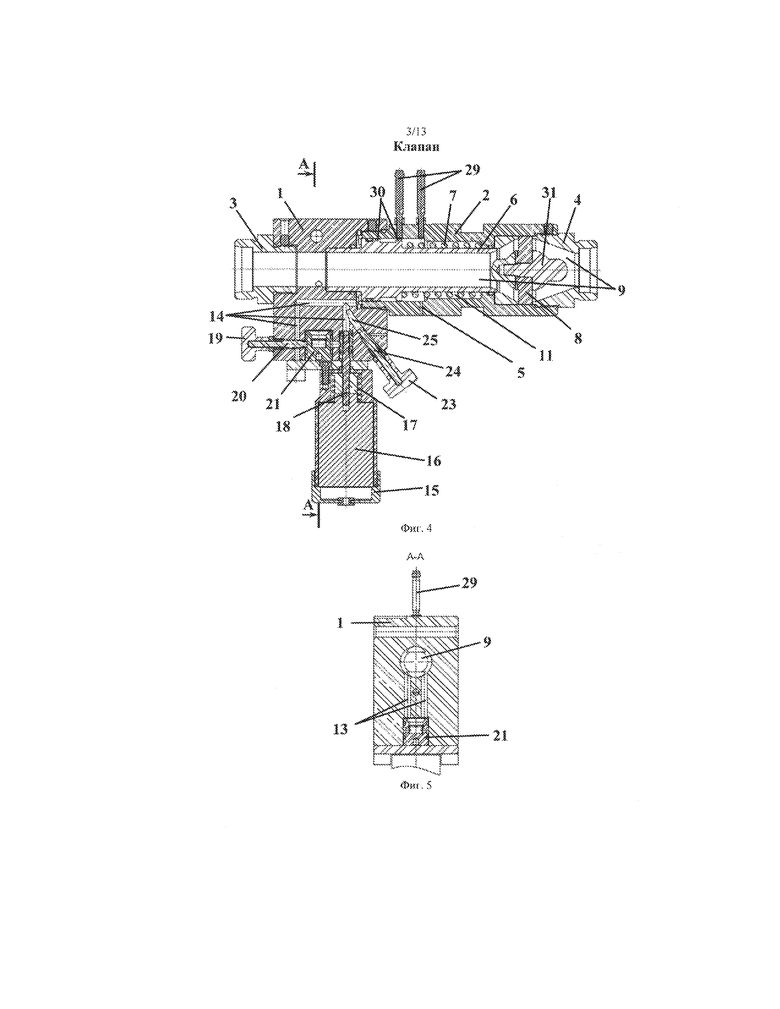

На Фиг. 4 представлен вариант исполнения клапана запорного нормально-открытого в положении «открыто» (с вертикальным расположением управляющего автоматического привода).

На Фиг. 5 представлено сечение А-А с Фиг. 4.

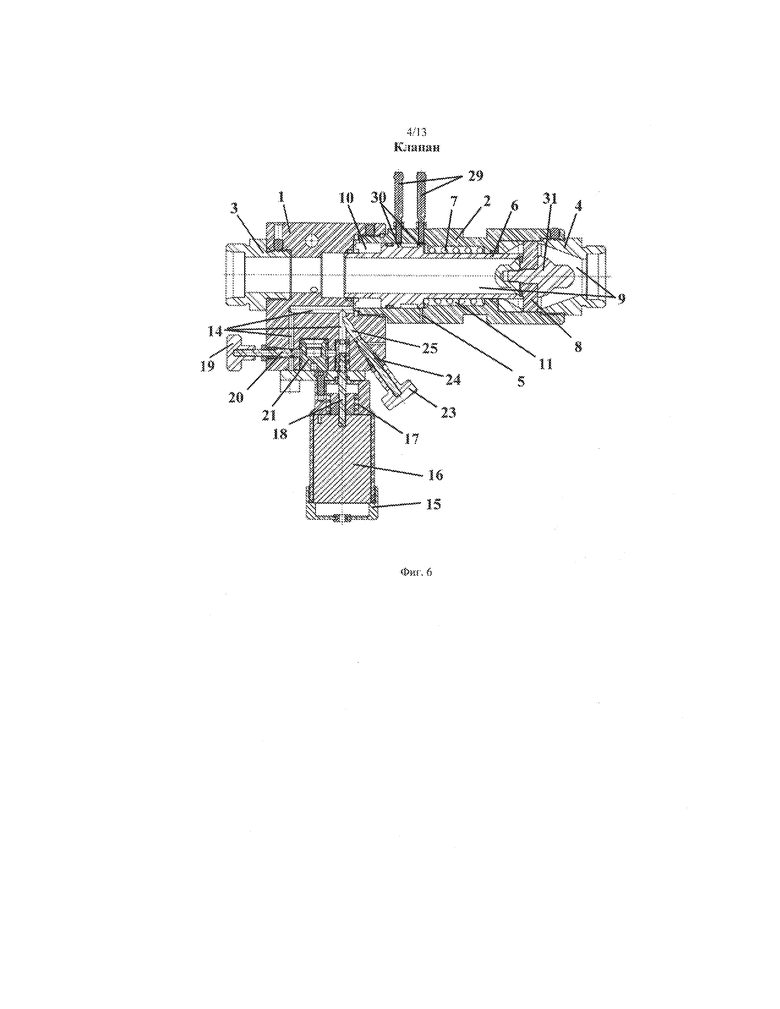

На Фиг. 6 представлен клапан запорный нормально-открытый в положении «открыто».

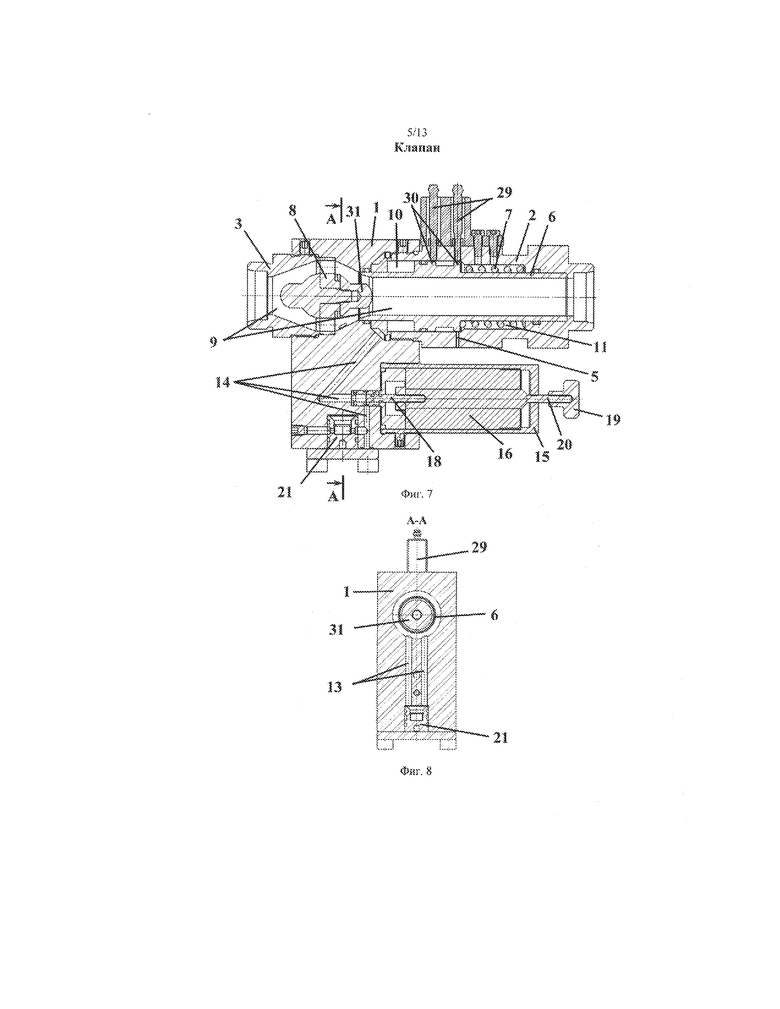

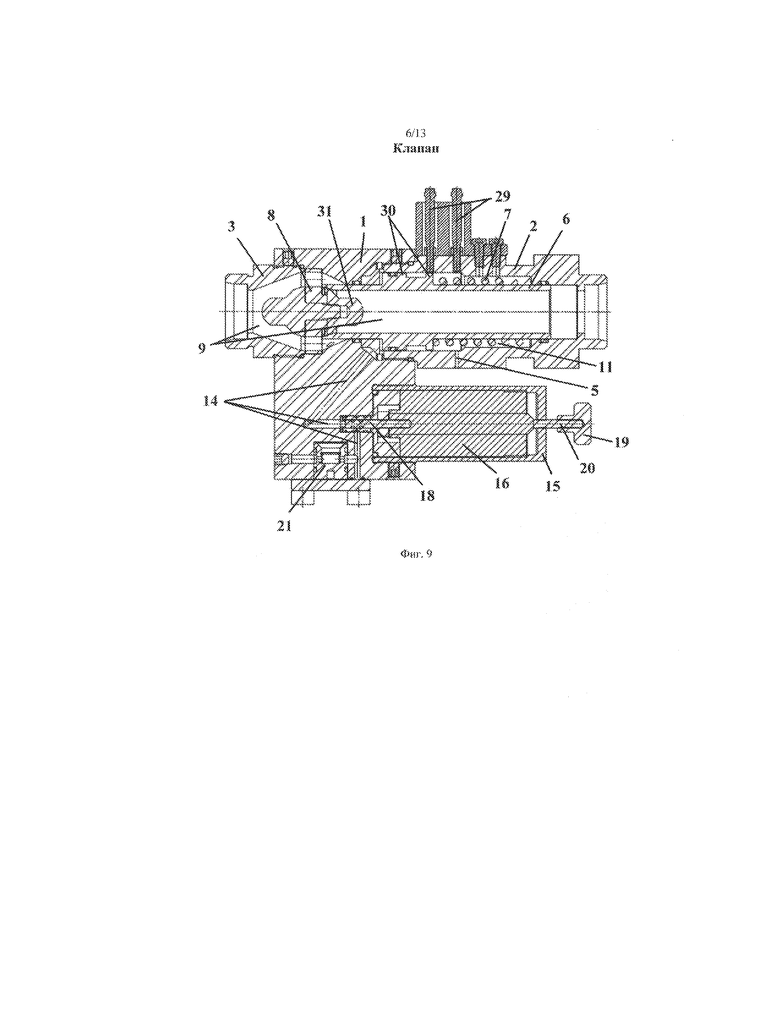

На Фиг. 7 представлен вариант исполнения клапана отсечного нормально-открытого в положении «открыто» (с горизонтальным расположением управляющего автоматического привода).

На Фиг. 8 представлено сечение А-А с Фиг. 7.

На Фиг. 9 представлен клапан отсечной нормально-открытый в положении «закрыто».

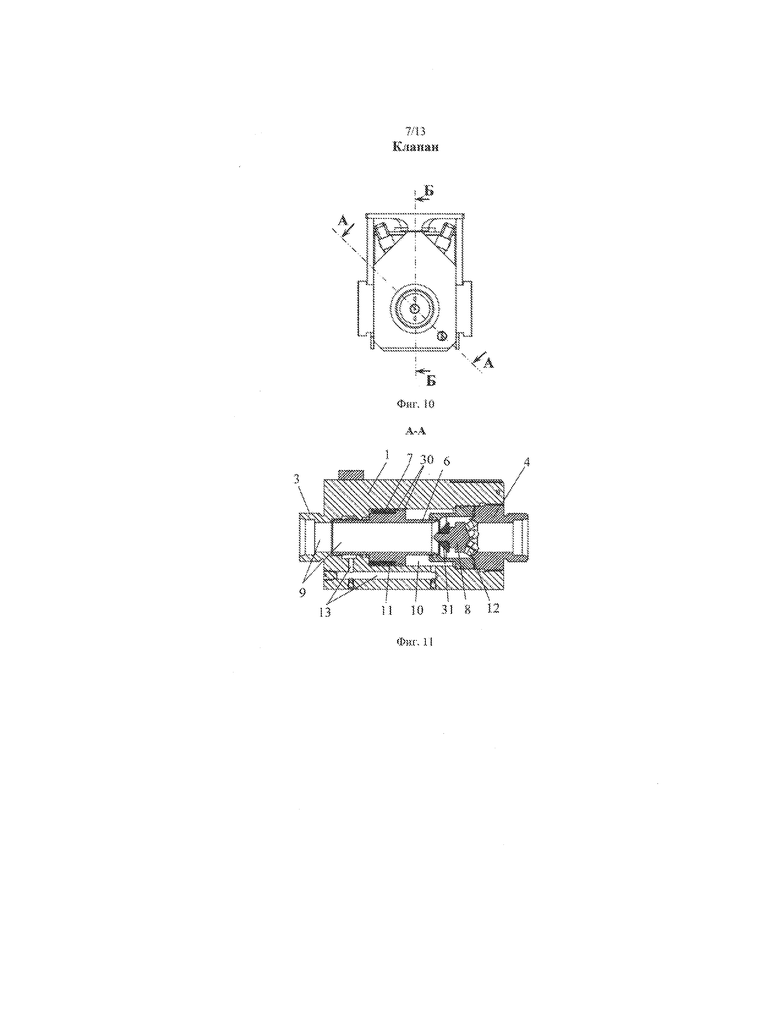

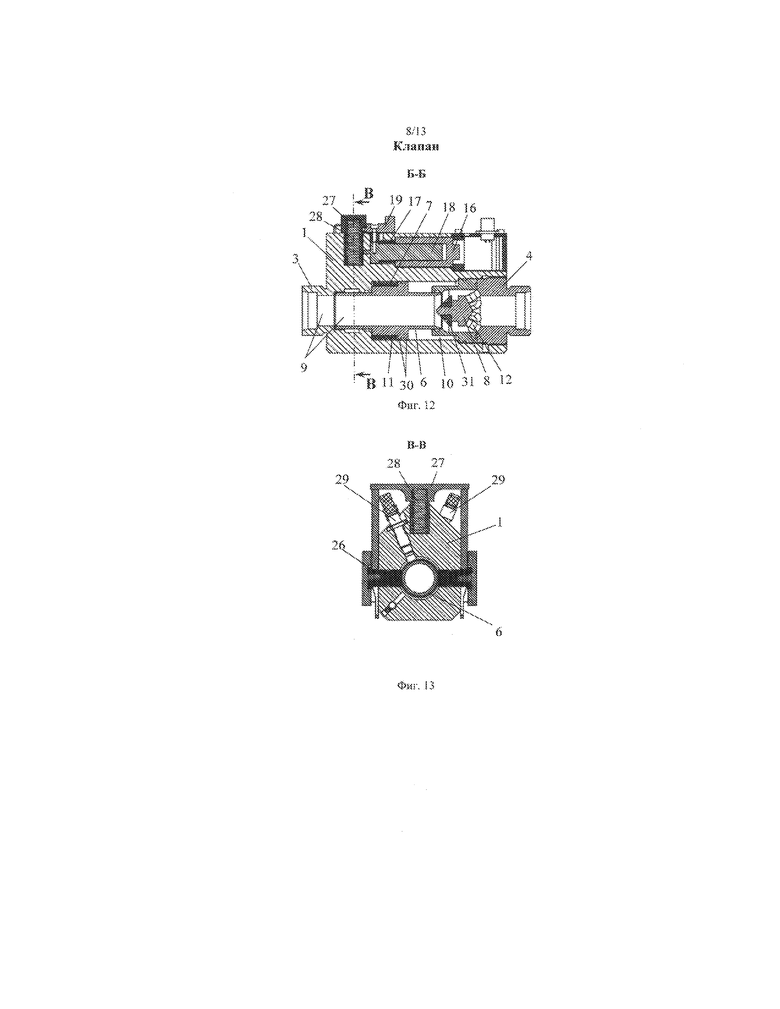

На Фиг. 10 представлен другой вариант исполнения клапана отсечного нормально-открытого (аварийного) в положении «открыто» (вид спереди).

На Фиг. 11 представлено сечение А-А с Фиг. 10.

На Фиг. 12 представлено сечение Б-Б с Фиг. 10.

На Фиг. 13 представлено сечение В-В с Фиг. 11.

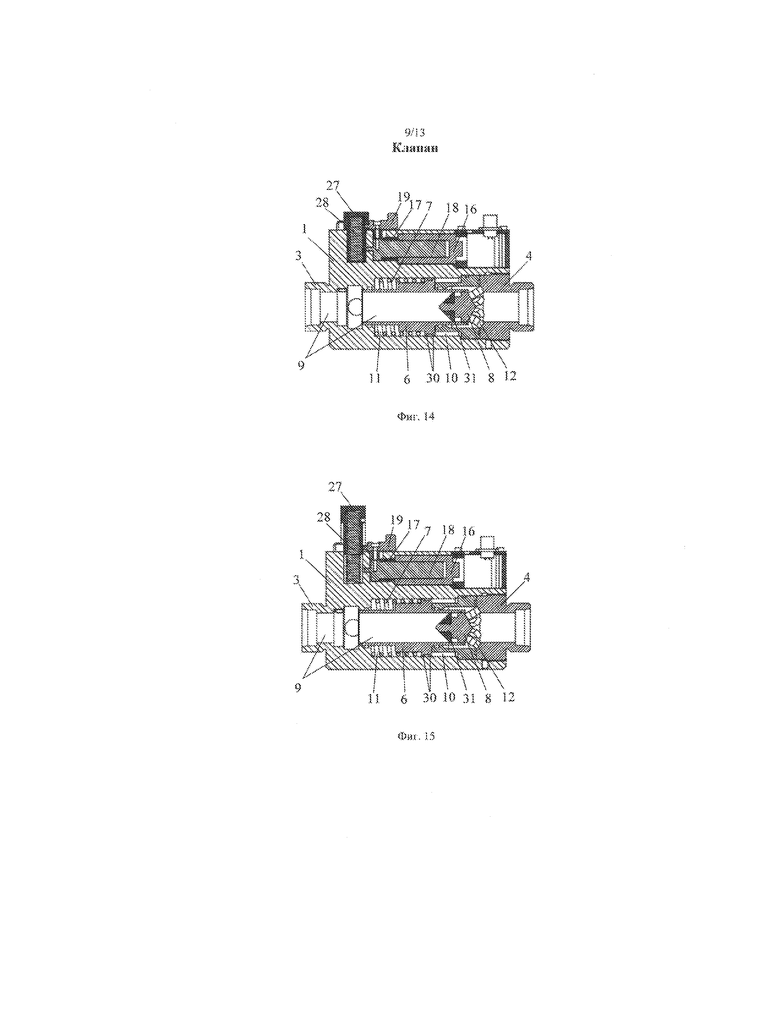

На Фиг. 14 представлен клапан отсечной нормально-открытый (аварийный) в положении «закрыто» (вид сбоку в разрезе).

На Фиг. 15 представлен клапан отсечной нормально-открытый (аварийный) в положении «зафиксировано» (вид сбоку в разрезе).

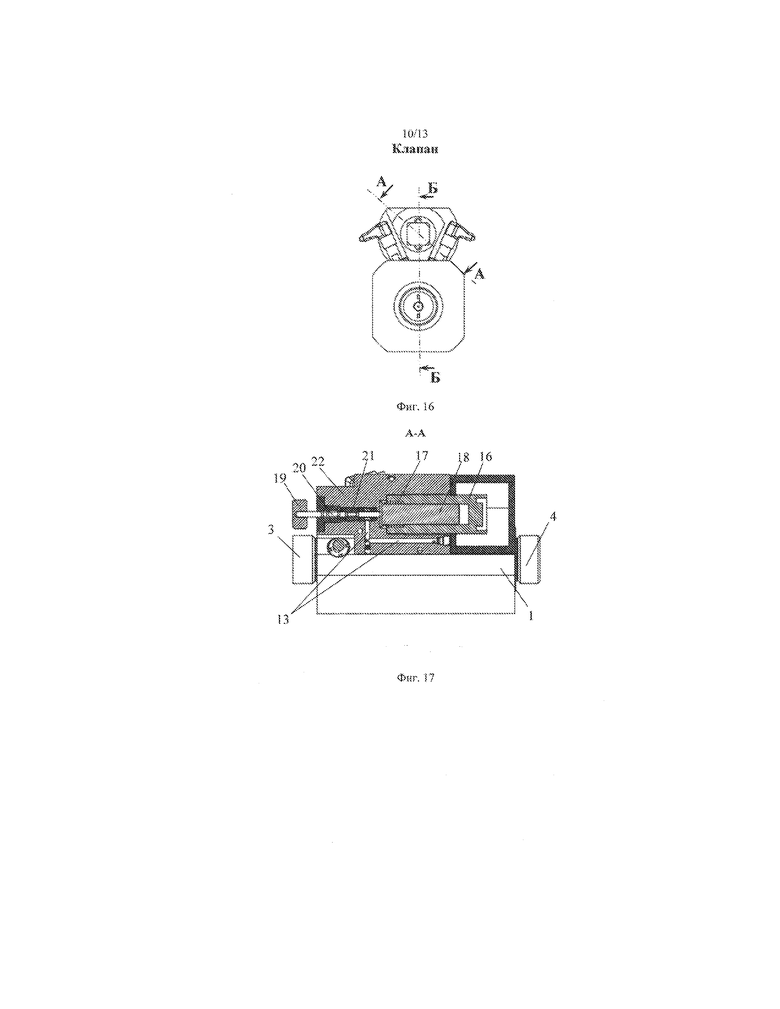

На Фиг. 16 представлен другой вариант исполнения клапана отсечного нормально-открытого (без фиксации в закрытом положении) в положении «открыто» (вид спереди).

На Фиг. 17 представлено сечение А-А с Фиг. 16.

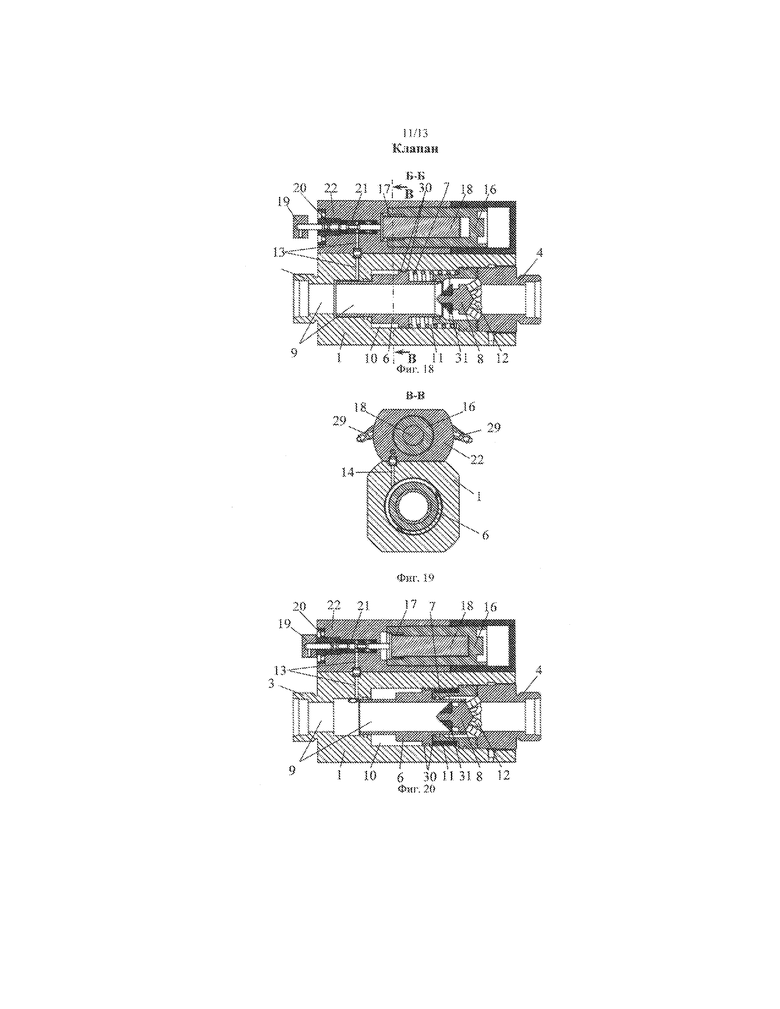

На Фиг. 18 представлено сечение Б-Б с Фиг. 16.

На Фиг. 19 представлено сечение В-В с Фиг. 17.

На Фиг. 20 представлен клапан отсечной нормально-открытый (без фиксации в закрытом положении) в положении «закрыто» (вид сбоку в разрезе).

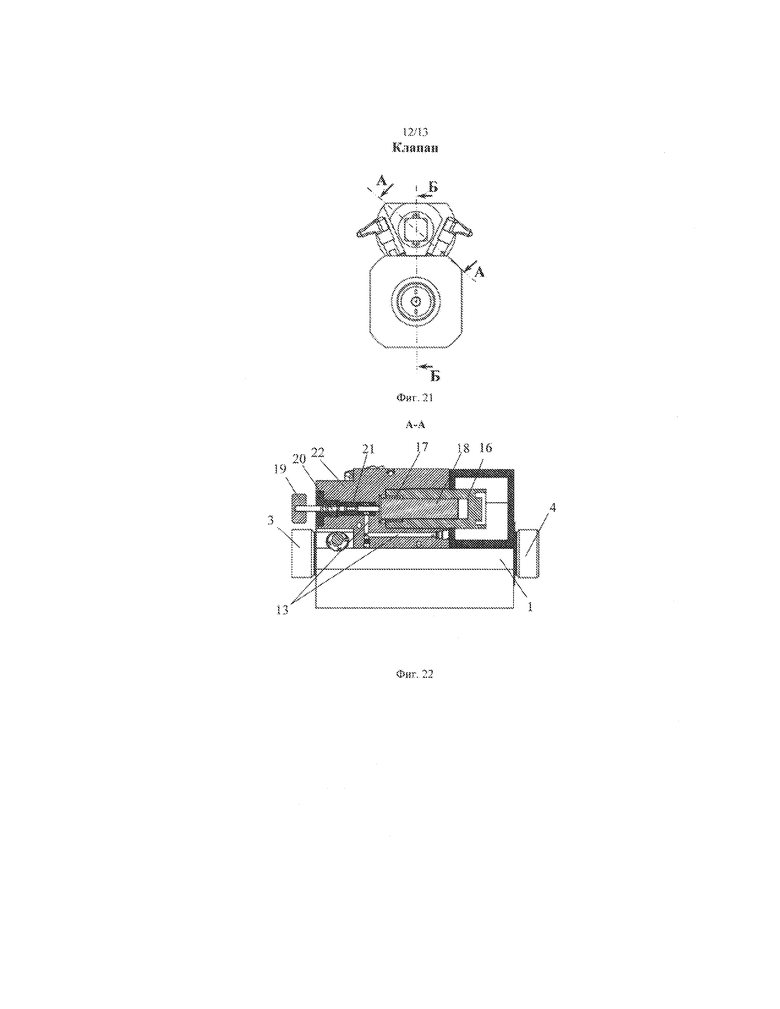

На Фиг. 21 представлен вариант исполнения клапана отсечного нормально-закрытого (открывается по сигналу) в положении «закрыто» (вид спереди).

На Фиг. 22 представлено сечение А-А с Фиг. 21.

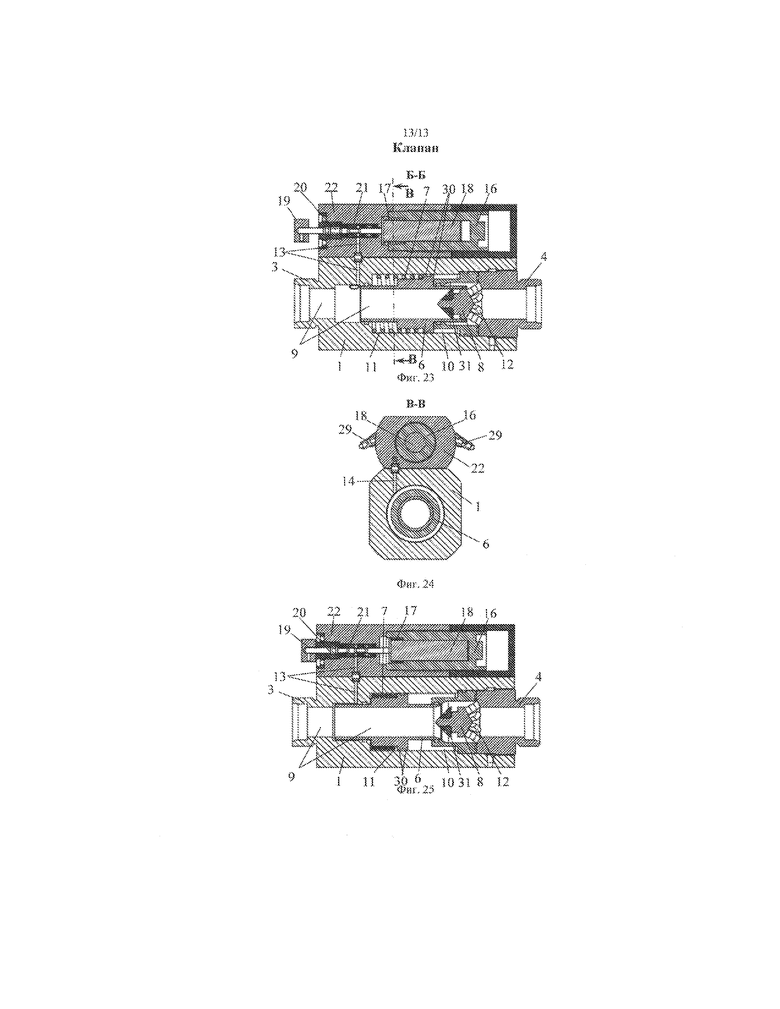

На Фиг. 23 представлено сечение Б-Б с Фиг. 21.

На Фиг. 24 представлено сечение В-В с Фиг. 22.

На Фиг. 25 представлен клапан отсечной нормально-закрытый (открывается по сигналу) в положении «открыто» (вид сбоку в разрезе).

1 – основной корпус;

2 – патрубок;

3 – входной штуцер;

4 – выходной штуцер;

5 – атмосферный канал;

6 – запорная задвижка;

7 – прижимная пружина;

8 – замок;

9 – рабочая полость корпуса;

10 – нагнетательная полость корпуса;

11 – атмосферная полость корпуса;

12 – отверстия в замке;

13 – каналы управления;

14 – каналы подвода управляющей среды;

15 – корпус электромагнитного привода;

16 – электромагнит;

17 – пружина электромагнита;

18 – шток с золотником электромагнита;

19 – ручка механического привода;

20 – прижимной поршень механического привода;

21 – пробка с фильтром;

22 – корпус узла управления;

23 – ручка дренажа;

24 – прижимной поршень дренажа;

25 – канал дренажа;

26 – защелка;

27 – механический стопор задвижки;

28 – пружина механического стопора задвижки;

29 – датчик положения запорной задвижки;

30 – ответный элемент запорной задвижки;

31 – уплотнительный бурт.

Клапан (Фиг. 1-25) включает сборно-разборный корпус (Фиг. 1-9) или цельный (Фиг. 10-25), внутри которого образована полость.

Сборно-разборный корпус (Фиг. 1-9) состоит, например, из основного корпуса 1 и патрубка 2, внутри которых образована полость, и содержит входной штуцер 3 и выходной штуцер 4, расположенные соосно или несоосно (на чертеже не показано), атмосферный канал 5, связывающий полость корпуса с атмосферой. Причем штуцеры 3 и 4 в сборно-разборном и цельном корпусе могут быть выполнены за одно целое с корпусом клапана (на Фиг. 7 и 9 выходной штуцер является частью патрубка 2). В варианте исполнения корпуса клапана цельным – клапан имеет только основной корпус 1. В корпусе расположен запорный механизм. Имеется встроенный или отдельно прикрепляемый к корпусу клапана узел управления.

Запорный механизм содержит запорную задвижку 6, снабженную прижимной пружиной 7, удерживающей запорную задвижку 6 в положении, пропускающем или запирающем проток в трубопроводе (в зависимости от варианта исполнения клапана), и замок 8. Запорная задвижка 6 расположена в полости корпуса и разделяет ее на рабочую полость 9, нагнетательную полость 10 и атмосферную полость 11, связанную с атмосферой упомянутым атмосферным каналом 5. Замок 8 расположен в рабочей полости 9 корпуса клапана и в нем образовано по меньшей мере одно отверстие 12 для прохода среды. В случае наличия одного отверстия 12 оно может быть выполнено, например, круговым. В случае наличия нескольких отверстий 12 они могут быть расположены, например, по кругу.

Запорный механизм снабжен уплотняющими элементами (на чертеже показано условно), предотвращающими протечки.

Узел управления содержит автоматический привод и механический привод, которые могут быть расположены как под углом относительно друг друга (например, 90°), как показано на Фиг. 1-6, так и на параллельных осях, как показано на Фиг. 7-15, а также соосно, как показано на Фиг. 16-25.

Упомянутые приводы связаны каналами 13 подвода управляющей среды с рабочей полостью 9 корпуса клапана и каналами 14 управления с нагнетательной полостью 10 корпуса клапана. Каналы 13 подвода управляющей среды подают управляющую среду на входы приводов, а каналы 14 управления отводят среду от приводов после их срабатывания.

В качестве автоматического привода может быть применен электромагнитный (Фиг. 1-25), гидравлический (на чертеже не показано), пневматический (на чертеже не показано). Электромагнитный привод содержит корпус 15 (в случае встраивания узла управления в корпус клапана или в самостоятельный корпус его функцию выполняет непосредственно корпус клапана или самостоятельный корпус узла управления), в котором расположены электромагнит 16, снабженный пружиной 17, и шток 18 с золотником, оборудованный уплотняющими элементами (на чертеже показано условно).

Механический привод содержит ручку 19 и соединенный с ней прижимной поршень 20, оборудованный уплотняющими элементами (на чертеже показано условно).

Между автоматическим и механическим приводами может быть расположена пробка 21 с фильтром, снижающая риск засорения каналов 14 управления (Фиг. 1-6, 17, 18, 20, 22, 23, 25). В случае наличия пробки 21 каналы 13 подвода управляющей среды связывают ее с рабочей полостью 9 корпуса клапана.

В случае отсечного клапана механический и автоматический приводы могут быть совмещены, а ручка 19 механического привода может быть перемещена на автоматический привод.

Узел управления может быть выполнен: в самостоятельном корпусе 22 (Фиг. 16-25), выполненном с возможностью соединения с корпусом клапана, т.е. на корпусе клапана и на корпусе узла управления имеются ответные крепления (на чертеже не показано); с возможностью полного встраивания в корпус клапана (Фиг. 10-15); с возможностью частичного встраивания в корпус клапана (Фиг. 1-9), при этом автоматический привод может быть вынесен за пределы корпуса клапана (Фиг. 1-9). Выбор варианта исполнения определяется для конкретного случая и в зависимости от конструктивных особенностей всего изделия или системы, в которой настоящий клапан будет применяться, а также исходя из вибрационных характеристик всей конструкции.

При этом запорный механизм может быть расположен внутри одной части (например, нижней) всего устройства, а узел управления внутри другой (например, верхней). Это позволяет снизить вибрационные и изламывающие нагрузки на сочленениях частей при эксплуатации, чтобы исключить возможное заклинивание задвижки 6.

Кроме того, в случае размещения узла управления в самостоятельном корпусе 22 в месте перехода каналов 14 подвода и каналов 13 управления из корпуса 22 в корпус клапана могут быть образованы переходники (на чертеже показано условно), обеспечивающие герметичность соединения.

В варианте запорного клапана (Фиг. 1-6) в корпус дополнительно может быть введен дренаж, содержащий ручку 23 и соединенный с ней прижимной поршень 24, оборудованный уплотняющими элементами (на чертеже показано условно) и связанный с атмосферой, который посредством канала 25 дренажа, связан с каналами 14 управления. Дренаж позволяет вернуть запорную задвижку 6 в закрытое или открытое состояние в зависимости от типа клапана.

Возможны и другие варианты исполнения заявляемого клапана и узла управления. Так, например, на Фиг. 10-15 показано три положения «открыто», «закрыто», «зафиксировано» клапана отсечного нормально-открытого (аварийного), который закрывается при пропаже давления и фиксируется в закрытом положении по сигналу, например, с помощью по меньшей мере одной защелки 26, связанные с механическим стопором 27 задвижки 6,снабженным пружиной 28.

На Фиг. 16-20 показано два положения «открыто» и «закрыто», клапана отсечного нормально-открытого (без фиксации в закрытом положении), который закрывается по комбинированному сигналу датчиков (на чертеже не показано) давления и протока, связанных с клапаном и фиксирующих критическое падение давления и высокую скорость потока жидкости в трубопроводе.

На Фиг. 21-25 показано два положения «закрыто» и «открыто», клапана отсечного нормально-закрытого, который открывается по сигналу дистанционного ручного управления (на чертеже не показано) или от системы (на чертеже не показано) обнаружения пожара, с которыми связан клапан.

В конструкцию клапана введен по меньшей мере один контрольный датчик 29 положения запорной задвижки 6, расположенный в корпусе с возможностью контроля положения запорной задвижки 6 и установленный вертикально, горизонтально или под углом в любом месте на протяжении части запорной задвижки 6, свободной от пружины 7. На теле запорной задвижки 6 в месте, соответствующем расположению упомянутого датчика 29, образован по меньшей мере один ответный элемент 30, например, выступ или наплыв, для взаимодействия с датчиком 29, поскольку бесконтактные датчики чувствительны к изменению проводимости среды, а для контактных датчиков необходимо взаимодействие их чувствительного элемента и запорной задвижки 6. Датчик 29 может быть построен как по принципу бесконтактных измерений, так и контактных. Поэтому в качестве датчика 29 могут быть применены индукционный, оптоэлектронный и другой бесконтактный датчик или механический контактор с электрическим, гидравлическим или пневматическим внешним приводом. Наиболее предпочтительными с точки зрения надежности и простоты использования являются индукционный и электромеханический контактор (геркон). При этом гидравлические и пневматические датчики положения наиболее употребимы в безэлектрических системах. Стоит отметить, что возможно использование комбинации указанных датчиков. При этом при использовании одного датчика 29 возможно определение требуемого (заданного) положения запорной задвижки 6 или ее отсутствия в этом положении. Использование по меньшей мере двух датчиков 29 позволяет определить оба крайние положения запорной задвижки 6 полностью «закрыто» и полностью «открыто» или ее промежуточные положения. Каждый датчик 29 может быть соединен с блоком (на чертеже не показано) управления клапаном и с блоком (на чертеже не показано) индикации состояния клапана, которые могут быть объединены в исполняющем (коммутирующем) электронном устройстве (на чертеже не показано), снабженном панелями (на чертеже не показано) индикации состояния клапана для визуального контроля и автоматической сигнализации в случае неисправности и соединенном с приводными устройствами (на чертеже не показано), создающими давление рабочей среды в трубопроводе (насосные станции и пр.), для возможности их остановки в аварийной ситуации. Таким образом, за счет наличия датчиков 29 появляется возможность дистанционного определения, в каком положении находится запорная задвижка 6, что позволяет дистанционного контролировать исправность работы всего клапана в процессе его эксплуатации.

Корпус клапана, запорная задвижка 6, замок 8 выполнены из нержавеющей стали или цветных сплавов, типа латунь.

Запорная задвижка 6 выполнена в виде полой трубки-поршня, через которую управляемый поток, находящийся под давлением, направляется от входного штуцера 3 к выходному штуцеру 4. Штуцеры 3 и 4 могут быть выполнены в виде патрубков или как несъемные части корпуса. Запорная задвижка 6 прижимается пружиной 7 к торцевому уплотнительному бурту 31, выполненному в виде пробки (Фиг. 1-9) или насадки на замок 8 (Фиг. 10-25).

Положение клапана при монтаже на трубопроводе может быть любое. Рабочее давление в трубопроводе и клапане может быть любое от 0,01 до 2000 кг/см2 и более. Рабочая среда в клапане может быть любая (пневматическая, гидравлическая, масляная, водяная, для вязких сред, самосмазывающаяся и т.д.). Проходное сечение клапана может быть любое от 1 до 3000 мм и более.

При увеличении входного диаметра клапана следует увеличить размер и усилие прижимной пружины 7 запорной задвижки 6, а соответственно и диаметр канала 14 управления, достаточный для сжатия пружины 7. При уменьшении входного диаметра – наоборот.

Работа заявляемого клапана показана на примере вариантов клапана по Фиг. 1-9.

В исходном положении клапан запорный нормально-закрытый – закрыт (Фиг. 1), т.е. электромагнит 16 не запитан, шток 18 с золотником и ручка 19 механического привода, соединенная с поршнем 20 прижимным, закрывают каналы 14 управления, давление управляющей среды на запорную задвижку 6 равно «0», запорная задвижка 6 упирается под действием прижимной пружины 7 в замок 8 (через уплотнительный бурт 31). В рабочем положении (Фиг. 3) клапан запорный нормально-закрытый – открыт, т.е. электромагнит 16 находится под напряжением, шток 18 с золотником или ручка 19 механического привода с прижимным поршнем 20 перемещаются в положение, открывающее сечение каналов 14 управления, управляющая среда посредством каналов 13 подвода через шток 18 с золотником или поршень 20 механического привода подается к запорной задвижке 6, увеличивая на неё давление, пружина 7 под действием давления управляющей среды сжимается и запорная задвижка 6 перемещается в открытое положение.

В исходном положении клапан запорный нормально-открытый – открыт (Фиг. 4), т.е. электромагнит 16 не запитан, шток 18 с золотником и ручка 19 механического привода, соединенная с прижимным поршнем 20, закрывают каналы 14 управления, давление управляющей среды на запорной задвижке 6 равно «0», запорная задвижка 6 находится в открытом положении под действием пружины 7. В рабочем положении (Фиг. 6) клапан запорный нормально-открытый – закрыт, т.е. электромагнит 16 находится под напряжением, шток 18 с золотником или ручка 19 механического привода с прижимным поршнем 20 перемещаются в положение, открывающее сечение каналов 14 управления, управляющая среда посредством каналов 13 подвода через шток 18 с золотником или прижимной поршень 20 механического привода подается к запорной задвижке 6, увеличивая на неё давление, пружина 7 под действием давления управляющей среды сжимается и запорная задвижка 6 перемещается в закрытое положение, прижимаясь к замку 8 (через уплотнительный бурт 31).

В рабочем положении клапан отсечной нормально-открытый – открыт (Фиг. 7), т.е. давление управляющей среды равно «0», управляющая среда подается к запорной задвижке 6; пружина 7 под действием давления управляющей среды сжата, запорная задвижка 6 находится в открытом положении. В аварийном положении (Фиг. 9) клапан отсечной нормально-открытый – закрыт, т.е. давление управляющей среды в трубопроводе стремится к «0» в связи с неконтролируемым разрывом ближайшего участка трубопровода; прижимная пружина 7, не подвергаясь сопротивлению встречного давления управляющей среды, разжимается и запорная задвижка 6 перемещается в закрытое положение путем ее прижатия к замку 8 (через уплотнительный бурт 31). Для удержания запорной задвижки 6 в аварийном положении необходимо оба привода переместить в положение «закрыто».

Для перевода запорного клапана в исходное положение необходимо:

а) либо снять давление на входе клапана, т.е. на трубопроводе до входа в клапан;

б) либо переместить оба привода в положение "закрыто" и открыть канал 25 дренажа, снимающий давление в канале 14 управления.

Для перевода отсечного клапана в исходное положение необходимо:

а) поднять давление на входе клапана, т.е. на трубопроводе до входа в клапан;

б) в случае, если оба привода были переведены в положение «закрыто», то одновременно с поднятием давления на входе клапана, перевести оба привода в положение «открыто».

При смещениях запорного органа 6 из-за воздействия на него давления рабочей среды или пружины 7 его ответные элементы 30, сдвигаясь под контакт контрольного датчика 29, замыкают электромагнитное поле (или взаимодействуют с чувствительным элементом контактора), датчик 29 при этом пропускает через себя подведенный к нему электрический ток или иную среду (в случае гидравлических или пневматических), фиксируя есть ли в этом месте токопроводящая среда (ответный элемент 30 запорного органа 6). В случае использования пневматического или гидравлического датчика положения, совместно с запорным органом 6 используется механический контактор, который взаимодействуя с выступом (ответным элементом 30) запорного органа 6, открывает проток для воздуха или жидкости в датчике положения, тем самым фиксируя положение запорного органа 6.

На основании полученных данных с контрольного датчика 29 делают вывод о состоянии запорного органа 6 и клапана в целом. В случае аварийного состояния – принимают соответствующие регламенту меры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Клапан и узел управления, применяемый в нем | 2016 |

|

RU2631844C1 |

| Отсечной клапан | 2018 |

|

RU2684700C1 |

| Способ получения огнетушащего вещества и распылитель, применяемый для его реализации | 2019 |

|

RU2700914C1 |

| Способ получения огнетушащего вещества и распылительный канал, применяемый для его реализации | 2015 |

|

RU2623923C1 |

| Распылитель вещества | 2022 |

|

RU2785039C1 |

| Узел крепления выпадающего дренчерного оросителя | 2020 |

|

RU2748089C1 |

| Модульный насосный агрегат и насосный модуль для использования в нем | 2016 |

|

RU2629348C1 |

| Отсечная задвижка | 2016 |

|

RU2644002C1 |

| Клапан запорный электромагнитный нормально открытый | 2018 |

|

RU2681728C1 |

| ОТСЕЧНОЙ КЛАПАН | 2005 |

|

RU2289748C1 |

Изобретение относится к области трубопроводного арматуростроения и может быть использовано для управления рабочей средой, а также для предотвращения возникновения аварийных ситуаций в трубопроводных системах. Клапан содержит корпус, в котором образованы входной и выходной каналы и расположен подпружиненный запорный орган. Контрольный датчик расположен в корпусе с возможностью контроля положения запорного органа в части, свободной от пружины. Причем на теле запорного органа в месте, соответствующем проведению измерений упомянутого датчика, образован ответный элемент. Технический результат - повышение функциональности клапана за счет возможности дистанционного определения, в каком положении находится запорный орган, с одновременным повышением безопасности его применения за счет возможности дистанционного контроля исправности работы всего клапана. 5 з.п. ф-лы, 25 ил.

1. Клапан, включающий корпус, в котором образованы входной и выходной каналы и расположен подпружиненный запорный орган, отличающийся тем, что введен по меньшей мере один контрольный датчик, расположенный в корпусе с возможностью контроля положения запорного органа в части, свободной от пружины, причем на теле запорного органа в месте, соответствующем проведению измерений упомянутого датчика, образован по меньшей мере один ответный элемент.

2. Клапан по п. 1, отличающийся тем, что в качестве контрольного датчика применен индукционный датчик.

3. Клапан по п. 1, отличающийся тем, что в качестве контрольного датчика применен электромеханический контактор.

4. Клапан по п. 1, отличающийся тем, что в качестве ответного элемента образован выступ.

5. Клапан по п. 1, отличающийся тем, что контрольный датчик соединен с блоком управления клапаном.

6. Клапан по п. 1, отличающийся тем, что контрольный датчик соединен с блоком индикации состояния клапана.

| КЛАПАН ПЕРЕПУСКНОЙ С БЛОКОМ УПРАВЛЕНИЯ | 2004 |

|

RU2276303C1 |

| Профилактическое средство против склероза и нарушения деятельности щитовидной железы | 1960 |

|

SU144959A1 |

| ОТСЕЧНОЙ КЛАПАН | 1995 |

|

RU2093748C1 |

| WO 2001090618 A1, 29.11.2001.. | |||

Авторы

Даты

2017-10-24—Публикация

2016-11-03—Подача