Изобретение относится к нефтегазовой промышленности и может быть использовано для забуривания и крепления дополнительных стволов из ранее пробуренных обсаженных скважин.

Известно устройство для проведения и крепления многозабойных скважин (авторское свидетельство SU №663825, МПК 2 Е21В 43/10, Е21В 7/08, опубл. в Бюл. №19 от 25.05.1979 г.), которым осуществляют способ строительства многозабойных скважин, включающий строительство основного ствола с вырезанным окном в обсадной колонне, бурение дополнительного ствола через окно, спуск обсадной колонны дополнительного ствола с соединительным патрубком, изготовленным в виде патрубка с гофрированной втулкой, которую обрабатывают дорнированием до получения герметичного соединения.

Гофрированная втулка обрабатывается устройством, включающим дорн, прижимающий втулку к внутренней стенке обсадной колонны основного ствола скважины.

Недостатками данного способа являются:

- невозможность использования способа в ранее построенных скважинах с диаметром менее 750 мм, так как осуществление способа и применение устройства возможны только во вновь строящихся скважинах большого диаметра - более 750 мм, где диаметр дополнительного ствола очень мал, иначе габаритные размеры устройства не позволят спустить его в интервал установки;

- высокая вероятность аварийных ситуаций, так как спуск гофрированной втулки в скважину с приваренным к ней патрубком под определенным углом связан с большими трудностями, так как происходит ее заклинивание, а попытки освободить приводят к деформации и поломкам втулки;

- большие сложности с креплением обсадной колонны основного ствола цементом, так как для зарезки и бурения дополнительного ствола применяют обсадные трубы с готовыми окнами в составе обсадной колонны, применяемой для крепления основного ствола скважины, что создает большие трудности с ориентированием окон в заданном положении.

Недостатки данного устройства:

- требуются дополнительные спускоподъемные операции для извлечения спускного инструмента и спуска дорна;

- за один проход дорна возможно увеличить проходной диаметр втулки на небольшую величину, поэтому требуется несколько спусков и подъемов бурильного инструмента с дорнами различного диаметра;

- при прижатии втулки к стенке обсадной колонны основного ствола для получения герметичного соединения необходимо равное противодавление по всей окружности ствола;

- высокое требование к подготовке внутренней поверхности обсадной колонны основного ствола, так как малейшее загрязнение или повреждение колонны приведет к увеличению осевой нагрузки на дорн, его заклиниванию, невозможности освобождения и созданию аварийной ситуации в скважине;

- отсутствие центрирующих устройств дорна ведет к его неравномерному движению и неравномерному прижатию гофрированной втулки по ее длине вследствие эллипсности и разностенности трубы, из которой изготовлена гофрированная втулка, а значит, и невозможности получения герметичного соединения обсадных колонн многозабойной скважины;

- невозможность создания герметичного соединения в зоне окна, так как дорн не будет испытывать противодавления в этой зоне и будет стремиться сместиться в сторону окна и даже зайти в окно, тем самым втулка в этой зоне не будет прижиматься к стенке обсадной колонны основного ствола и не будет герметичного соединения втулки с обсадной колонной;

- невозможность создания герметичного соединения обсадных колонн многозабойных скважин при помощи гофрированной втулки, которая выправляется и прижимается дорном, из-за остаточного внутреннего напряжения в теле гофрированной втулки, которое при небольшом перепаде давлений будет стремиться вернуться к прежнему состоянию внутреннего равновесия и разгерметизирует соединение.

Известно устройство для крепления многозабойных скважин (авторское свидетельство SU №829882, МПК 3 Е21В 43/10, Е21В 7/08, опубл. в Бюл. №18 от 15.05.1981 г.), которым осуществляют способ строительства многозабойных скважин, включающий строительство основного ствола с вырезанным окном в обсадной колонне, бурение дополнительного ствола через окно, спуск обсадной колонны дополнительного ствола с присоединенной к последней трубе гофрированной втулкой с соединительным патрубком, при этом гофрированная втулка имеет гладкий участок и продольные прорези, позволяющие отгибать патрубок внутрь втулки при спуске колонны и возвращать его в первоначальное положение в зоне окна, а гофрированную втулку фиксируют в основном стволе скважины дорном.

Гофрированная втулка обрабатывается устройством, включающим дорн, прижимающий втулку к стенкам скважины.

Недостатками данного способа являются:

- осуществление способа и применение устройства невозможны в существующих скважинах, так как нет упора для гофрированной втулки в зоне окна, а следовательно, отрезанная пластина не будет отгибаться в свое первоначальное положение, будет заклинивать в устье дополнительного ствола и создавать аварийные ситуации;

- невозможность создания герметичного соединения обсадных колонн многозабойных скважин при обработке гофрированной втулки дорном, так как она имеет продольные прорези и ее конструктивная целостность нарушена, под действием внутренних упругих сил она будет стремиться вернуться в первоначальное положение и перекрывать проходное сечение основного ствола;

- уменьшение диаметра основного ствола скважины на величину, равную двойной толщине стенки гофрированной втулки, и вероятность посадки муфт насосно-компрессорных труб на выступающие стенки гофрированной втулки при спускоподъемных операциях;

- большая вероятность заклинивания спускного инструмента (метчика) после отгибания отрезанной гладкой пластины с приваренным патрубком в свое первоначальное положение и ввода в дополнительный ствол, так как произойдут перекос осей патрубка и спускного инструмента и их взаимное заклинивание.

Недостатками устройства для обработки гофрированной втулки, включающим дорн, который предназначен для фиксации втулки в основном стволе скважины, являются недостатки, описанные в предыдущем устройстве.

Известен способ вырезания отверстия в трубной конструкции, находящейся в стволе скважины (пат. US №5803176, МПК 7 Е21В 10/46, Е21В 10/50, выдан 08.09.1998 г.), включающий установку вытянутой в осевом направлении трубчатой направляющей фрезера, которая соединяется с подвеской хвостовика для азимутального и осевого ориентирования вырезаемого отверстия, для создания сообщения с основным стволом скважины.

Трубная конструкция (хвостовик) и клин-отклонитель обрабатываются устройством, включающим режущий инструмент (бур, долото, фрезер и т.п.) для вырезания окна в нижней стенке хвостовика и отверстия в теле клина.

Недостатками данного способа являются:

- значительное уменьшение диаметра дополнительного ствола и проходного сечения основного ствола, создающие большие сложности для использования стандартного оборудования даже в основном стволе скважины;

- большие затраты на разнообразное и сложное оборудование, применяемое для реализации способа, а также большое количество операций с привлечением высококлассных специалистов различной направленности, что приводит к дополнительным затратам;

- невозможно создать герметичное соединение обсадных колонн многозабойных скважин с помощью цемента, так как он является пористым веществом;

- неизвлекаемый клин-отклонитель, в котором необходимо вырезать отверстие большой длины и разбурить опорный пакер для создания сообщения с основным стволом скважины.

Недостатком данного устройства является небольшой диаметр режущего инструмента (бура), которым производится первоначальная обработка трубной конструкции (хвостовика) и клина-отклонителя, так как он перемещается по внутренней поверхности вытянутой в осевом направлении трубчатой направляющей, которая входит внутрь хвостовика и соединяется с его подвеской для азимутального и осевого ориентирования вырезаемого отверстия. Для увеличения диаметра отверстия необходимо произвести дополнительные спускоподъемные операции для замены инструмента и расширения отверстия до заданного размера.

Известно устройство для проведения и крепления многозабойных скважин (авторское свидетельство SU №192114, МПК 3 Е21В 43/10, Е21В 7/08, опубл. в Бюл. №5 от 06.04.1967 г.), которым осуществляют способ строительства многозабойных скважин, включающий строительство основного ствола и крепление его обсадной колонной, в которую встроен отрезок трубы с расположенными на разной высоте и под одинаковыми углами готовыми окнами, через которые производят бурение дополнительных стволов и подачу в них обсадных труб, а для направления этих труб и бурового инструмента в нужное окно предназначена распределительная головка, закрепляемая в отрезке трубы в специальных канавках и фиксируемая по высоте так, чтобы ее направляющая располагалась против окон.

Недостатками данного способа являются:

- невозможность применения способа в существующих скважинах, так как для крепления основного ствола скважины применяют обсадную колонну со встроенным отрезком трубы с готовыми окнами, ниже которого установлена обсадная труба меньшего диаметра, что создает большие трудности с ориентированием окон в заданном направлении и цементированием колонны;

- большие сложности с созданием герметичного соединения обсадных колонн основного и дополнительных стволов, так как отсутствуют направляющие для фигурного фланца, установленного на верхнем конце обсадной колонны дополнительного ствола, для точного попадания в гнездо, выполненное в окне кожуха распределительной головки, и нет устройства, сигнализирующего о совмещении фигурного фланца с гнездом кожуха;

- уменьшение диаметра основного ствола скважины ниже кожуха (отрезка трубы с готовыми окнами) для установки распределительной головки в упор, что осложнит ремонт и эксплуатацию основного ствола;

- сложность сборки оборудования в скважине для создания герметичного соединения обсадных труб основного и дополнительного стволов.

Известны способ обеспечения связи стволов бокового ответвления с обсаженным основным стволом скважины и устройство для его осуществления (пат. RU №2239041, МПК 7 Е21В 7/08, 47/12, опубл. в Бюл. №30 от 27.10.2004 г.). Способ включает установку извлекаемого шаблона для бокового ответвления в основном стволе напротив окна, причем шаблон оборудован средством направления соединителя в боковой ствол и соединения их между собой элементами зацепления «гребень-канавка», а соединителя с хвостовиком - «конус-конус», при необходимости эти соединения могут комплектоваться уплотнителями для создания герметичного соединения обсадных колонн.

Устройство для обеспечения связи стволов боковых ответвлений, имеющих установленные хвостовики, с обсаженным основным стволом скважины в подземном пласте, имеющим по меньшей мере одно окно, через которое проходит ствол бокового ответвления, при этом устройство содержит шаблон для бокового ответвления, приспособленный для позиционирования и ориентирования внутри обсадной колонны основного ствола скважины с целью совмещения с окном и стволом бокового ответвления, причем шаблон имеет направляющее средство и первое средство взаимной блокировки и соединитель для бокового ответвления, приспособленный для вхождения во взаимодействие с направляющим средством и перемещения в продольном направлении относительно шаблона в положение соединения, в котором часть соединителя для бокового ответвления размещается внутри ствола бокового ответвления, причем соединитель включает второе средство взаимной блокировки для сопряжения с первым средством взаимной блокировки для образования узла, обеспечивающего связь с боковым ответвлением, создающего путь потока продукции, при этом первое средство взаимной блокировки шаблона и второе средство взаимной блокировки соединителя выполнены и расположены, по существу, соответственно продольно вдоль тела шаблона для бокового ответвления и продольно вдоль тела соединителя для бокового ответвления.

Недостатками данного способа и устройства являются:

- высокая сложность конструкции оборудования, требующая предварительной сборки и разборки на устье скважины для проверки собираемости и, как следствие, высокой квалификации обслуживающего персонала и высокой культуры производства, что ведет к удорожанию работ;

- значительное уменьшение внутренних диаметров основного и дополнительного стволов после установки шаблона и соединителя, что ограничивает применение способа и устройства в скважинах малого диаметра;

- невозможность применения в существующих скважинах, так как в эксплуатационных колоннах нет прорезей для установки и позиционирования шаблона.

Наиболее близким является способ строительства многозабойных скважин (пат. RU №2279522, МПК 7 Е21В 7/08, опубл. в Бюл. №19 от 10.07.2006 г.), включающий вырезание окна в обсадной колонне первичного ствола скважины и бурение нового дополнительного ствола до проектной глубины с использованием клина-отклонителя, оборудованного шлицами в нижней части и посадочной площадкой, который опирается на извлекаемый посадочный узел со шлицами, опирающейся на шлицы обсадной колонны первичного ствола скважины. После бурения дополнительного ствола клин-отклонитель извлекают из скважины и спускают хвостовик с обсадными трубами и узлом для герметизации устья при помощи вспомогательного клина. Хвостовик цементируют, а вспомогательный патрубок с манжетами в верхней части разбуривают долотом. По окончании освоения нового дополнительного ствола производят извлечение посадочного узла со вспомогательным клином.

Верхняя часть хвостовика обрабатывается устройством, включающим режущий инструмент (долото), спускаемый на колонне труб и выполненный с возможностью вращения.

Недостатками данного способа являются:

- невозможность применения данного способа в ранее построенных скважинах, так как в них отсутствует оборудование низа обсадной колонны основного ствола шлицами для посадки на них извлекаемого посадочного узла с посадочной обсадной трубой, на верхнем конце муфты которой устанавливается вспомогательный клин;

- увеличение количества дополнительных операций по установке и снятию извлекаемого оборудования, закачке вязкопластичной жидкости, разбуриванию вспомогательного патрубка с манжетами долотом, промывке основного ствола от вязкопластичной жидкости;

- значительное уменьшение диаметра хвостовика в зоне окна, так как размещенный на его поверхности клин для закрепления неустойчивых пород в зоне окна увеличивает диаметр конструкции и ее жесткость, что приведет к проблемам при прохождении хвостовика через окно и проблемам при прокачивании тампонажной смеси в кольцевое пространство между породой и стенкой хвостовика, так как зазор между хвостовиком и стенками окна может уменьшиться до технологически недопустимого значения;

- невозможность создания герметичного соединения обсадных колонн основного и бокового стволов из-за большой разности диаметра окна и диаметра хвостовика и конструкции хвостовика в зоне окна, состоящей из нескольких трубных деталей, размещенных одна в другой (вспомогательный патрубок с манжетами и клин для разобщения неустойчивых пород), и применения цемента для герметизации зазора между обсадными колоннами в зоне окна;

- увеличение процента аварийности при проведении работ при спуске и креплении хвостовика и разбуривании его верхней части, так как малейшая неточность установки хвостовика относительно окна приведет к заходу клина, предназначенного для закрепления неустойчивых пород в зоне окна, в основной ствол скважины и соответственно к необходимости разбуривания дополнительного металла, поломкам долота и дополнительным спускоподъемным операциям, увеличению времени и материальных затрат при строительстве многоствольных скважин;

- снижение добычных возможностей скважины и ее рентабельности вследствие того, что крепление обсадной колонны дополнительного ствола осуществляется цементом, а это ведет к уменьшению диаметра дополнительного ствола в продуктивном пласте и загрязнению (кольматации) его цементом.

Недостатками данного устройства являются:

- неполное восстановление проходного сечения основного ствола, так как разбуривание верхней части вспомогательного патрубка с манжетами производят долотом меньшего диаметра, чем внутренний диаметр обсадной колонны основного ствола, а значит, часть хвостовика будет выступать в основной ствол, и при производстве любых работ верхняя тонкая часть будет загибаться и перекрывать проход в основной и дополнительный стволы скважины;

- разрушение соединения обсадных колонн многоствольной скважины, так как долото в процессе обработки верхней части хвостовика (разбуривании) не центрируется по оси основного ствола, значит, оно будет двигаться по пути наименьшего сопротивления и по винтообразной траектории, разбуривая и стенки хвостовика, и стенки обсадной колонны основного ствола, а в зоне окна будет стремиться сместиться в сторону дополнительного ствола, оставляя невырезанной часть хвостовика, так как со стороны окна отсутствует опорная плоскость, что приведет к многократным обработкам (разбуриванию) хвостовика в зоне окна и разрушению механического соединения обсадных колонн и цемента в зоне окна.

Техническими задачами настоящего изобретения являются:

- создание надежного герметичного соединения между собой обсадных колонн стволов многоствольной скважины;

- сохранение проходного сечения основного ствола скважины после создания соединения между собой обсадных колонн стволов многозабойной скважины;

- увеличение проходного диаметра дополнительного ствола скважины;

- повышение надежности соединения стволов путем развальцовывания подвески хвостовика или колонны профильных труб и предотвращения тем самым заколонных перетоков пластовой жидкости вдоль хвостовика;

- исключение цементных технологий при креплении дополнительного ствола хвостовиком;

- повышение добычных возможностей скважины за счет сохранения коллекторских свойств продуктивного пласта и увеличенного диаметра дополнительного ствола;

- сокращение аварийности и сроков строительства многозабойных скважин и их стоимости.

Технические задачи решаются способом строительства дополнительного ствола многоствольной скважины, включающим вскрытие окна в обсадной колонне первичного ствола скважины и бурение нового дополнительного ствола до проектной глубины с использованием извлекаемого клина-отклонителя, спуск хвостовика с обсадными трубами на устье нового дополнительного ствола скважины с последующей герметизацией дополнительного ствола скважины, обработку верхней части хвостовика для получения доступа в нижнюю часть первичного ствола, извлечение клина-отклонителя.

Новым является то, что внутренний диаметр обсадной колонны первичного ствола до спуска клина-отклонителя в зоне расположения окна и выше расширяют, клин-отклонитель с якорем извлекают до спуска хвостовика, который оснащают в районе окна продольно-гофрированной подвеской или изготавливают в виде продольно-профильной трубы с увеличенным периметром в зоне расширения внутреннего диаметра первичной обсадной колонны, хвостовик размещают в дополнительном стволе при помощи прикрепленного снизу направляющего башмака, выправление гофрированных участков хвостовика осуществляют избыточным давлением с фиксацией развальцовыванием в дополнительном стволе, обработку верхней части хвостовика осуществляют в два этапа, на первом из которых производят вырезание направляющего окна в хвостовике для создания сообщения с первичным стволом, на втором - развальцовку верхней части хвостовика до прижатия его к расширению заподлицо к стенкам первичного ствола.

Технические задачи также решаются устройством для обработки верхней части хвостовика, включающим режущий инструмент, спускаемый на колонне труб и выполненный с возможностью вращения.

Новым является то, что режущий инструмент размещен снизу для вырезания окна для сообщения с первичным стволом, выше режущего инструмента установлен вальцующий инструмент с вальцующими вращающимися выдвижными роликами, причем расстояние между режущим и вальцующим инструментами не менее длины окна в продольном направлении первичного ствола.

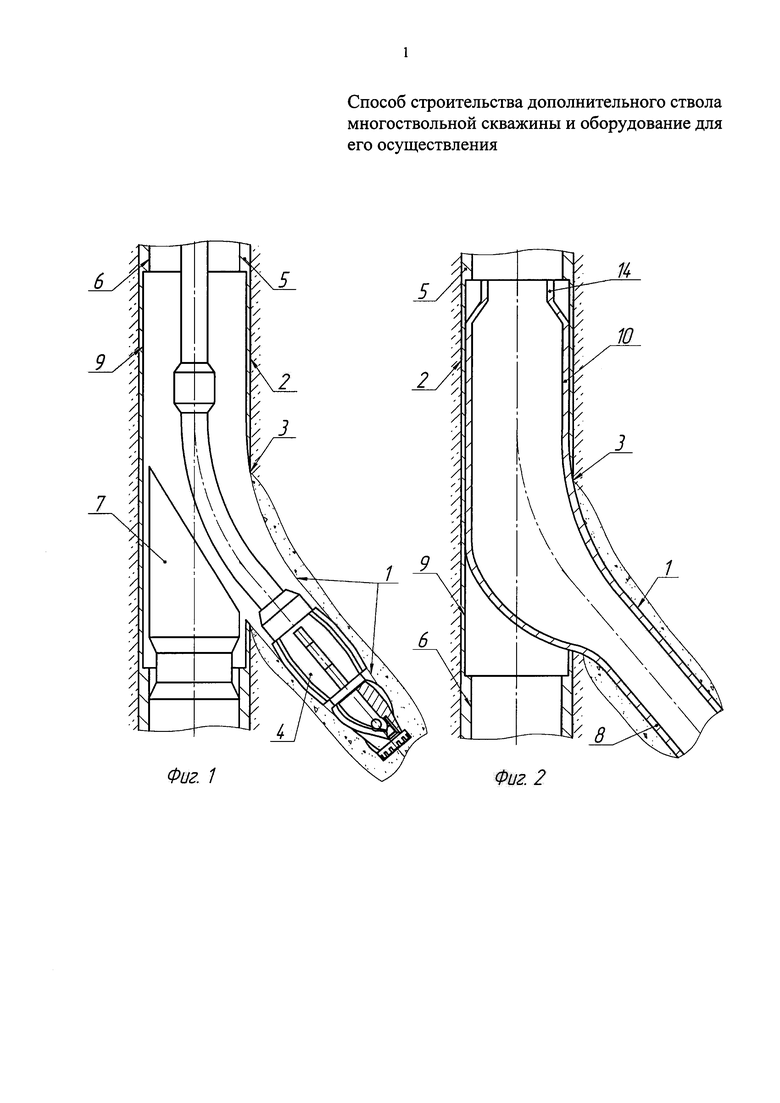

На фиг. 1 показаны вырезание окна в стенке обсадной колонны и зарезка дополнительного ствола многоствольной скважины из расширенного участка обсадной колонны первичного ствола скважины.

На фиг. 2 показана подвеска хвостовика, расположенная в зоне расширения внутреннего диаметра обсадной колонны первичного ствола скважины.

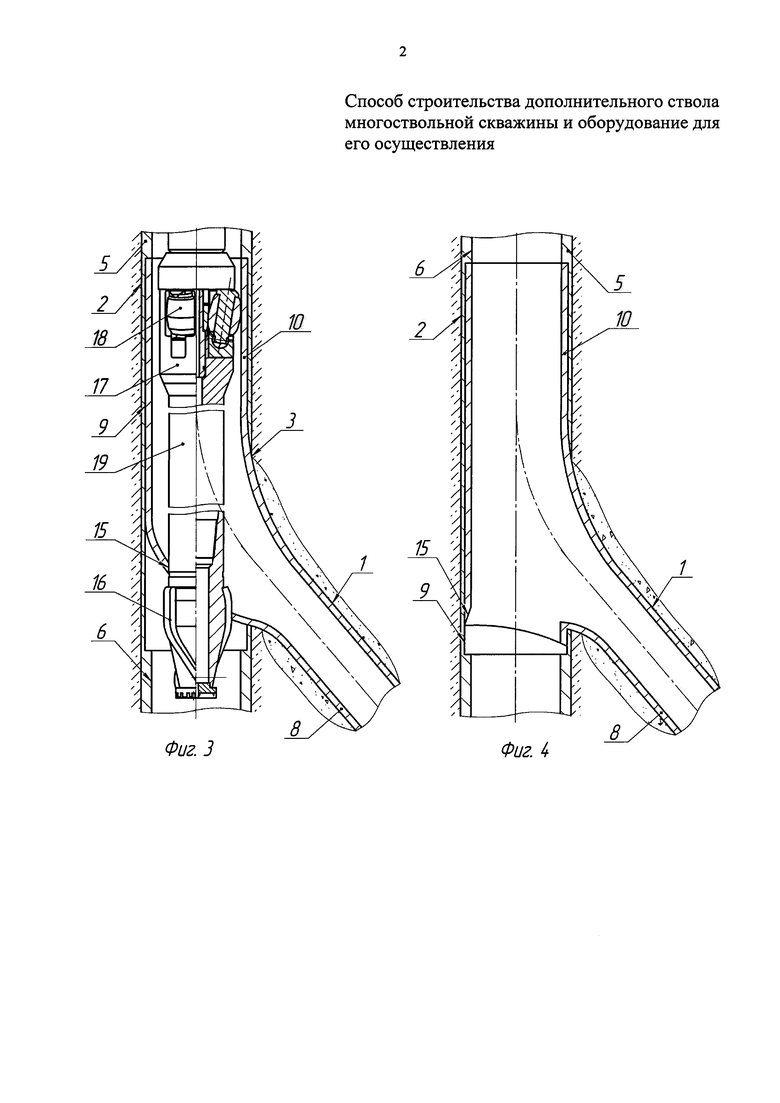

На фиг. 3 показаны обработка верхней части хвостовика развальцовыванием и вырезание направляющего окна в хвостовике для создания сообщения с первичным стволом.

На фиг. 4 показано герметичное соединение обсадных колонн многоствольной скважины после развальцовки подвески хвостовика.

На фиг. 5 показан продольный разрез подвески хвостовика, изготовленной из продольно-профильной трубы с увеличенным периметром.

На фиг. 6 показано поперечное сечение А-А фиг. 5 продольно-профильной трубы на участке с увеличенным периметром.

На фиг. 7 показано поперечное сечение Б-Б фиг. 5 продольно-профильной трубы на участке с меньшим периметром.

На фиг. 8 показан продольный разрез подвески хвостовика, выправленной давлением жидкости и развальцованной вальцующими инструментами с различными рабочими диаметрами.

На фиг. 9 показано поперечное сечение В-В фиг. 8 части подвески хвостовика, которая размещается в зоне расширения внутреннего диаметра обсадной колонны первичного ствола скважины.

На фиг. 10 показано поперечное сечение Г-Г фиг. 8 части подвески хвостовика, которая размещается в дополнительном стволе скважины.

Способ строительства дополнительного ствола 1 (фиг. 1) многоствольной скважины 2 включает вскрытие окна 3 компоновкой фрез 4 в обсадной колонне 5 первичного ствола 6 скважины и бурение нового дополнительного ствола 1 до проектной глубины с использованием извлекаемого клина-отклонителя 7 (см. патент РФ №2414580 и т.п. - на фиг. 1 показан условно), спуск хвостовика 8 (фиг. 2) с обсадными трубами (на фиг. 2 не показаны) на устье нового дополнительного ствола 1 скважины с последующей герметизацией дополнительного ствола 1 скважины, обработку верхней части хвостовика 8 (фиг. 3) для получения доступа в нижнюю часть первичного ствола 6, извлечение клина-отклонителя 7 (фиг. 1), например, с помощью устройства (см. патент РФ №2415250 и т.п. - на фиг. 1 не показано) для извлечения клина-отклонителя 7. Перед началом работ по вырезанию окна 3 внутренний диаметр обсадной колонны 5 первичного ствола скважины 6 в зоне 9 расположения окна 3 и выше расширяют, например, раздвижным расширителем (см. патент РФ №2117747 и т.п. - на фиг. 1 не показан) диаметром, превышающим внутренний диаметр обсадной колонны 5 на величину, равную двойной толщине продольно-гофрированной подвески 10 (фиг. 2), изготовленной из продольно-профильной трубы 11 (фиг. 5) с увеличенным периметром на участке 12, располагаемом в зоне 9 (фиг. 2) расширения обсадной колонны 5. На подвеске 10 подвешивают хвостовик 8, изготовленный из обычных обсадных труб, щелевого фильтра или из продольно-профильных труб (см. патент РФ №2463433 и т.п. - на фиг. 2-4 не показаны). Хвостовик 8 направляют и размещают в дополнительном стволе 1 при помощи прикрепленного снизу направляющего башмака (см. патент РФ №2483187 и т.п. - на фиг. 2 не показан), выправление гофрированных участков хвостовика 8 осуществляют избыточным давлением с фиксацией развальцовыванием (например, роликовыми развальцевателями, дорном и т.п.) в дополнительном стволе 1 скважины, что позволяет герметизировать дополнительный ствол 1 и предотвратить перетоки пластовой жидкости вдоль хвостовика. С целью беспрепятственного доведения хвостовика 8 с подвеской 10 до забоя дополнительного ствола 1 (на фиг. 2 не показан), сокращения аварийных ситуаций и увеличения проходного диаметра дополнительного ствола 1 скважины хвостовик 8 изготавливается из продольно-профильных труб с равным периметром по всей длине (на фиг. 2 не показан). При этом подвеска 10 (фиг. 2) изготавливается из продольно-профильной трубы 11 (фиг. 5) с увеличенным периметром на участке 12 (фиг. 5 и 6) и меньшим периметром на участке 13 (фиг. 5 и 7), равным периметру продольно-профильных труб, из которых изготовлен хвостовик 8. Для соединения со спускным инструментом (на фиг. 2 не показан) и хвостовиком 8 (фиг. 2) продольно-профильная труба 11 (фиг. 5) по концам имеет цилиндрические участки 14 (фиг. 5 и 2) и может соединяться с ними резьбой, сваркой и т.п. соединениями (на фиг. 2, 3, 4, 5 и 8 не показано). Продольно-профильная труба 11 в сложенном виде имеет габаритный (наружный) размер по диаметру (фиг. 5-7), не превышающий диаметр муфт (на фиг. 2-4 не показаны) обычных обсадных труб, спускаемых в дополнительный ствол 1 (фиг. 2). При размещении хвостовика 8 в дополнительном стволе 1 (фиг. 2) участок 12 с увеличенным периметром продольно-профильной трубы 11 (фиг. 5), из которой изготовлена подвеска 10 (фиг. 2), располагается в зоне 9 (фиг. 1) расширения обсадной колонны 5 первичного ствола 6, а участок 13 (фиг. 5) с меньшим периметром - в дополнительном стволе 1 (фиг. 2). Таким образом, при выправлении гофрированных участков хвостовика 8 и подвески 10 избыточным давлением жидкости они полностью выправляются и закрепляются в участках первичного 6 и дополнительного 1 стволов с различными периметрами. В процессе развальцовывания хвостовика 8 и участка 13 продольно-профильной трубы 11 (фиг. 5 и 7), из которой изготовлена подвеска 10 (фиг. 2) (например, роликовыми развальцевателями, дорном и т.п.), внутренние диаметры продольно-профильных труб, из которых изготовлен хвостовик 8 и нижний участок 13 (фиг. 8 и 10) продольно-профильной трубы 11, из которой изготовлена подвеска 10 (фиг. 2), становятся идеально круглыми (фиг. 8 и 10), стенки хвостовика 8 (фиг. 2) и подвески 10 подвергаются наклепу и упрочняются. С целью исключения цементных технологий при креплении хвостовика и сохранения коллекторских свойств пласта, повышения добычных возможностей скважины в сложных геологических условиях, когда по длине дополнительного ствола 1 (на фиг. 2 не показано) расположены пласты с аномально высоким и низким давлением или пласты, подверженные осыпанию на поверхности профильных труб, устанавливают герметизирующие пакеры (см. патент РФ №2365728 и т.п. - на фиг. 2-4 не показаны), которые в процессе развальцовывания хвостовика 8 плотно прижимаются к стенкам дополнительного ствола 1 и дополнительно герметизируют его заколонное пространство без применения цементных технологий.

Обработку верхней части хвостовика 8 (фиг. 3), т.е. подвески 10, осуществляют в два этапа, на первом из которых производят вырезание направляющего окна 15 в подвеске 10 хвостовика 8, изготовленной из продольно-профильной трубы 11 (фиг. 5) с увеличенным периметром для создания сообщения с первичным стволом 6, режущим инструментом 16 (фиг. 3), спускаемым на колонне труб (на фиг. 3 не показаны) и выполненным с возможностью вращения, например компоновкой фрез для вырезания окна в стенке обсадной колонны, фрезой для разбуривания сломанных труб в скважине и т.п. На втором этапе производят развальцовку подвески 10 хвостовика 8 до прижатия ее к расширению 9 заподлицо к стенкам обсадной колонны 5 первичного ствола 6 вальцующим инструментом 17 с вальцующими вращающимися выдвижными роликами 18, например, раздвижным развальцевателем (см. патент РФ №2392415 и т.п.), придавая верхней части 12 (фиг. 8) профильной трубы 11 окончательный вид (фиг. 8 и 9) диаметром, равным внутреннему диаметру обсадной колонны 5 первичного ствола скважины 6, плотно и герметично прижимая ее к расширению 9 (фиг. 4) первичного ствола 6 обсадной колонны 5.

Диаметр дополнительного ствола 1 (фиг. 2) всегда значительно меньше внутреннего диаметра первичного ствола 6, поэтому использование подвески 10, изготовленной из продольно-профильной трубы 11 (фиг. 5) с увеличенным периметром на участке 12, позволяет расширять и плотно окончательно прикатывать подвеску 10 (фиг. 2) к расширению 9 обсадной трубы 5 первичного ствола 6 без разрушения. При этом расширение профильной трубы 11 происходит в пределах прочностных характеристик, заложенных заводом-изготовителем.

Для сокращения спускоподъемных операций до одной и центрирования режущего инструмента 16 (фиг. 3) при вырезании направляющего окна 15 в подвеске 10 хвостовика 8 и при развальцовке верхней части подвески 10 вальцующим инструментом 17 разработано устройство, объединяющее эти две операции. Устройство включает режущий инструмент 16, размещенный снизу, выше которого установлен вальцующий инструмент 17 с вальцующими вращающимися выдвижными роликами 18, причем расстояние между режущим 16 и вальцующим 17 инструментами не менее длины окна 3 в продольном направлении первичного ствола 6. Инструменты 16 и 17 соединены между собой жестким переводником 19 диаметром, близким диаметру режущего инструмента 16, и длиной, не меньшей длины окна 3 в продольном направлении первичного ствола 6.

Соединение двух инструментов 16 и 17 в один посредством жесткого переводника 19 диаметром, близким диаметру режущего инструмента 16, и длиной, не меньшей длины окна 3 в продольном направлении первичного ствола 6, приведет к тому, что в процессе работы они будут взаимно друг друга центрировать и способствовать выполнению ими своих функций при работе в зоне окна 3. В тот момент, когда раздвижной развальцеватель 17 начнет развальцовывать подвеску 10 хвостовика 8, весь инструмент будет жестко центрироваться по оси первичного ствола 6. Режущий инструмент 16 под действием жесткого переводника 19 начнет вырезать окно 15 в стенке подвески 10 практически без отклонения от оси первичного ствола 6. После прорезания направляющего окна 15 (фиг. 3) в подвеске 10 переводник 19 режущего инструмента 16 начинает работать как нижняя центрирующая опора развальцевателя 17, который развальцовывает подвеску 10 в зоне окна 3. При этом происходит плавное распределение периметра подвески 10 по периметру соединения стволов, ее частичное растяжение и плотное прижатие к расширению 9 заподлицо к стенкам обсадной колонны 5 первичного ствола 6 скважины (фиг. 4). Затем в зоне направляющего окна 15 (фиг. 3) в подвеске 10 развальцеватель 17 плавно развальцовывает (раскатывает) окно 15, увеличивая его размер до размера внутреннего диаметра обсадной колонны 5 первичного ствола 6 (фиг. 4) скважины практически без биения относительно оси первичного ствола 6. В процессе развальцовывания внутренний диаметр подвески 10, изготовленной из продольно-профильной трубы 11 (фиг. 5) с увеличенным периметром на участке 12 (фиг. 5 и 6), становится идеально круглым необходимого диаметра, участок 12 (фиг. 8 и 9) плотно прикатывается к расширению 9 заподлицо к стенкам обсадной колонны 5 первичного ствола 6 скважины (фиг. 4). Стенки подвески 10 (фиг. 4) в процессе обработки вальцующим инструментом 17 с вальцующими вращающимися выдвижными роликами 18 подвергаются наклепу и упрочняются. В результате создается надежное герметичное соединение между собой обсадной колонны 5 первичного ствола 6 и хвостовика 8 дополнительного ствола 1 многозабойной скважины 2.

Предлагаемый способ и устройство для его осуществления обеспечивают упрощение строительства многоствольной скважины из ранее пробуренных и обсаженных скважин и, как следствие, снижение временных, трудовых и материальных затрат за счет сокращения спускоподъемных операций по установке и снятию извлекаемого оборудования и объединения операций по обработке верхней части хвостовика, исключения цементных технологий, сокращения объема разбуриваемого металла верхней части хвостовика и многократных обработок хвостовика в зоне окна, сокращение аварийности и тем самым сокращение сроков и стоимости строительства многоствольных скважин. Кроме этого, увеличение диаметра дополнительного ствола скважины и исключение цементных технологий при креплении хвостовика позволяют сохранить коллекторские свойства пласта и повысить добычные возможности скважины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТРОИТЕЛЬСТВА МНОГОЗАБОЙНОЙ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2630332C1 |

| СПОСОБ СТРОИТЕЛЬСТВА ДОПОЛНИТЕЛЬНОГО СТВОЛА СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2635410C1 |

| Способ строительства многоствольной скважины и направляющее устройство для установки обсадной колонны в её дополнительном стволе | 2018 |

|

RU2695911C1 |

| Способ строительства многозабойной скважины и устройство для её крепления | 2018 |

|

RU2674355C1 |

| Способ строительства многоствольной скважины | 2023 |

|

RU2813423C1 |

| Система и способ строительства и заканчивания многозабойных скважин | 2019 |

|

RU2753417C2 |

| Способ реконструкции бездействующей скважины | 2022 |

|

RU2795655C1 |

| СПОСОБ СТРОИТЕЛЬСТВА МНОГОЗАБОЙНЫХ СКВАЖИН И ОПОРНАЯ ПЛИТА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2504645C1 |

| УСТРОЙСТВО ОТКЛОНЯЮЩЕЕ | 2013 |

|

RU2539494C2 |

| СПОСОБ СТРОИТЕЛЬСТВА МНОГОСТВОЛЬНОЙ СКВАЖИНЫ | 2016 |

|

RU2650161C2 |

Группа изобретений относится к нефтегазовой промышленности и может быть использована для забуривания и крепления дополнительных стволов из ранее пробуренных обсаженных скважин. Способ строительства дополнительного ствола многоствольной скважины включает предварительное расширение внутреннего диаметра обсадной колонны первичного ствола скважины в зоне расположения окна и выше, спуск и установку извлекаемого клина-отклонителя, вскрытие окна и бурение нового дополнительного ствола до проектной глубины, извлечение клина-отклонителя и спуск хвостовика, оснащенного продольно-гофрированной подвеской или изготовленного из продольно-профильной трубы с увеличенным периметром в зоне расширения внутреннего диаметра первичной обсадной колонны. Хвостовик направляют и размещают в дополнительном стволе при помощи прикрепленного снизу направляющего башмака, выправление гофрированных участков хвостовика осуществляют избыточным давлением с фиксацией развальцовыванием в дополнительном стволе. Обработку верхней части хвостовика осуществляют в два этапа, на первом из которых производят вырезание направляющего окна в хвостовике для создания сообщения с первичным стволом, на втором - развальцовку верхней части хвостовика до прижатия его к расширению заподлицо к стенкам первичного ствола. Устройство для обработки верхней части хвостовика включает режущий инструмент, спускаемый на колонне труб и выполненный с возможностью вращения, размещенный снизу для вырезания окна для сообщения с первичным стволом. Выше режущего инструмента установлен вальцующий инструмент с вальцующими вращающимися выдвижными роликами. Расстояние между режущим и вальцующим инструментами не менее длины окна в продольном направлении первичного ствола скважины. Обеспечивается упрощение строительства многоствольной скважины из ранее пробуренных и обсаженных скважин и, как следствие, снижение временных, трудовых и материальных затрат. 2 н.п. ф-лы, 10 ил.

1. Способ строительства дополнительного ствола многоствольной скважины, включающий вскрытие окна в обсадной колонне первичного ствола скважины и бурение нового дополнительного ствола до проектной глубины с использованием извлекаемого клина-отклонителя, спуск хвостовика с обсадными трубами на устье нового дополнительного ствола скважины с последующей герметизацией дополнительного ствола скважины, обработку верхней части хвостовика для получения доступа в нижнюю часть первичного ствола, извлечение клина-отклонителя, отличающийся тем, что внутренний диаметр обсадной колонны первичного ствола до спуска клина-отклонителя в зоне расположения окна и выше расширяют, клин-отклонитель с якорем извлекают до спуска хвостовика, который оснащают в районе окна продольно-гофрированной подвеской или изготавливают в виде продольно-профильной трубы с увеличенным периметром в зоне расширения внутреннего диаметра первичной обсадной колонны, хвостовик размещают в дополнительном стволе при помощи прикрепленного снизу направляющего башмака, выправление гофрированных участков хвостовика осуществляют избыточным давлением с фиксацией развальцовыванием в дополнительном стволе, обработку верхней части хвостовика осуществляют в два этапа, на первом из которых производят вырезание направляющего окна в хвостовике для создания сообщения с первичным стволом, на втором - развальцовку верхней части хвостовика до прижатия его к расширению заподлицо к стенкам первичного ствола.

2. Устройство для обработки верхней части хвостовика, включающее режущий инструмент, спускаемый на колонне труб и выполненный с возможностью вращения, отличающееся тем, что режущий инструмент размещен снизу для вырезания окна для сообщения с первичным стволом, выше режущего инструмента установлен вальцующий инструмент с вальцующими вращающимися выдвижными роликами, причем расстояние между режущим и вальцующим инструментами не менее длины окна в продольном направлении первичного ствола.

| СПОСОБ СТРОИТЕЛЬСТВА МНОГОЗАБОЙНЫХ СКВАЖИН | 2004 |

|

RU2279522C2 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ МНОГОСТВОЛЬНОЙ СКВАЖИНЫ | 1993 |

|

RU2039219C1 |

| ОБСАДНАЯ КОЛОННА ДЛЯ КРЕПЛЕНИЯ РАЗВЕТВЛЕННОГО СТВОЛА СКВАЖИНЫ | 1993 |

|

RU2057885C1 |

| СПОСОБ БУРЕНИЯ ДОПОЛНИТЕЛЬНОГО СТВОЛА ИЗ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ СКВАЖИНЫ | 1994 |

|

RU2079633C1 |

| УСТРОЙСТВО УПЛОТНЕНИЯ МЕСТА ПЕРЕСЕЧЕНИЯ ГЛАВНОЙ БУРОВОЙ СКВАЖИНЫ И СКВАЖИНЫ ОТВЕТВЛЕНИЯ | 1998 |

|

RU2209290C2 |

| СПОСОБ ОБЕСПЕЧЕНИЯ СВЯЗИ СТВОЛА ИЛИ СТВОЛОВ БОКОВОГО ОТВЕТВЛЕНИЯ С ОБСАЖЕННЫМ ОСНОВНЫМ СТВОЛОМ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, СИСТЕМА ЗАКАНЧИВАНИЯ СКВАЖИНЫ, ИМЕЮЩЕЙ БОКОВОЕ ОТВЕТВЛЕНИЕ, СПОСОБ СВЯЗИ МЕЖДУ ОБОРУДОВАНИЕМ ОСНОВНОГО СТВОЛА СКВАЖИНЫ И ОБОРУДОВАНИЕМ БОКОВОГО ОТВЕТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2239041C2 |

| US 6015012 A1, 18.01.2000 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 7213654 B2, 08.05.2007. | |||

Авторы

Даты

2017-11-24—Публикация

2016-07-27—Подача