ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится, в широком смысле, к комплексу фрезерной вырезки для вырезания окна в обсадной колонне в стволе скважины и, более конкретно, к комплексу фрезерной вырезки, который управляет нагрузкой на режущую фрезу, особенно в условиях качки.

УРОВЕНЬ ТЕХНИКИ

В отрасли широко известен способ бурения подземных скважин, в соответствии с которым в земле формируют основной ствол скважины с последующим формированием одного или более отходящих от него в стороны боковых стволов. В общем случае, основной ствол скважины сначала крепят обсадными трубами и цементируют, а затем помещают в него направляющий инструмент поверх анкерной опоры, которая зажата в обсадной колонне основного ствола. Направляющий инструмент содержит скошенную поверхность, расположенную так, чтобы направлять режущую фрезу, опущенную в ствол шахты. Более конкретно, инструмент, который часто называют отклоняющим клином, отклоняет режущую фрезу таким образом, чтобы ее режущая кромка входила в контакт с обсадной колонной, тем самым обеспечивая возможность вырезать окно в обсадной колонне и цементе. Вырезание окна в боковой стенке обсадной колонны основного ствола скважины облегчает последующее добавление к нему бокового ствола. Затем можно использовать технологию направленного бурения, чтобы направлять по заданной траектории дальнейшее бурение бокового ствола через вырезанное окно.

Затем боковой ствол обсаживают, вводя трубчатый хвостовик из основного ствола через окно, прорезанное ранее в обсадной колонне и цементе, и далее в боковой ствол. Обычно после завершения работ по обсадке бокового ствола, хвостовик проведен немного вверх внутри обсадной колонны основного ствола и продолжается через окно. Таким путем создается перекрытие, при котором хвостовик бокового ствола принимается обсадной колонной основного ствола выше окна.

В некоторых режущих системах, для введения режущей кромки режущей фрезы в контакт с обсадной колонной, вместо отклоняющего клина предпочитают использовать оправку с направляющей поверхностью. Таким образом, комплекс фрезерной вырезки может, в общем случае, содержать оправку, которая служит носителем режущей фрезы, при этом салазки каретки могут быть расположены на любой стороне режущей фрезы. Трубчатый корпус режущей фрезы имеет отверстие, которое формирует на нем удлиненные канавки. Каждая канавка имеет скошенный участок и удлиненный плоский участок, который проходит вдоль значительной части длины корпуса режущей фрезы. В течение фрезерной вырезки, оправка движется относительно корпуса режущей фрезы. Конкретно, салазки каретки скользят вдоль удлиненных канавок. Скошенная часть канавок дает возможность режущей фрезе постепенно входить в контакт с обсадной колонной, подлежащей резке. После контакта с обсадной колонной и прорезки начального отверстия, режущую фрезу передвигают вдоль удлиненной плоской части канавки, тем самым прорезая удлиненное окно в обсадной колонне. Доступные размеры внутреннего диаметра (ID) режущей фрезы ограничены размерами корпуса режущей фрезы. Таким образом, данная система ограничена из-за наличия горловины наверху корпуса режущей фрезы, которая ограничивает максимальный диаметр приводного вала режущей фрезы, и фиксированная направляющая режущей фрезы ограничивает максимальный диаметр лезвия режущей фрезы и приводного вала.

При этом каждая из таких конструкций имеет один или более недостатков, которые делают их использование неудобным и неэкономичным. В число этих недостатков входит неточные позиционирование и ориентация отверстия окна, которое следует вырезать, сложность в регулировании и выключении режущей фрезы, нежелательное вращательное смещение режущей фрезы, обусловленное крутящим моментом, и невозможность управлять воздействием нагрузки на режущую фрезу, особенно при использовании в оффшорных условиях, где качка может резко менять нагрузку на режущую фрезу, что приводит к его повреждению.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Различные варианты реализации изобретения, описанные в данном документе, можно будет понять полнее при прочтении приведенного ниже подробного описания и рассмотрении приложенных графических материалов, посвященных различным вариантам реализации изобретения. В графических материалах одинаковыми номерами могут быть обозначены идентичные или функционально одинаковые элементы. Чертеж, на котором элемент появляется впервые, обычно обозначается первой цифрой соответствующего ссылочного номера.

На Фигуре 1 представлено схематическое изображение морской платформы для добычи нефти и газа, с режущим агрегатом в стволе скважины, в соответствии с вариантом реализации настоящего изобретения;

На Фигуре 2 представлено схематическое изображение верхнего участка режущей фрезы режущего агрегата, показанного на Фигуре 1, в соответствии с вариантом реализации настоящего изобретения;

На Фигуре 3 представлено схематическое изображение нижней направляющей системы режущего агрегата, показанного на Фигуре 1, в соответствии с вариантом реализации настоящего изобретения;

На Фигурах 4a и 4b представлено схематическое изображение верхнего участка режущей фрезы режущего агрегата, показанного на Фигуре 1, в зацеплении с нижней направляющей системой, в соответствии с вариантом реализации настоящего изобретения;

На Фигуре 5 представлено схематическое изображение верхнего участка режущей фрезы режущего агрегата, показанного на Фигуре 1, полностью скрепленного с нижней направляющей системой, в соответствии с вариантом реализации настоящего изобретения;

На Фигуре 6 представлено схематическое изображение режущего агрегата, в соответствии с вариантом реализации настоящего изобретения;

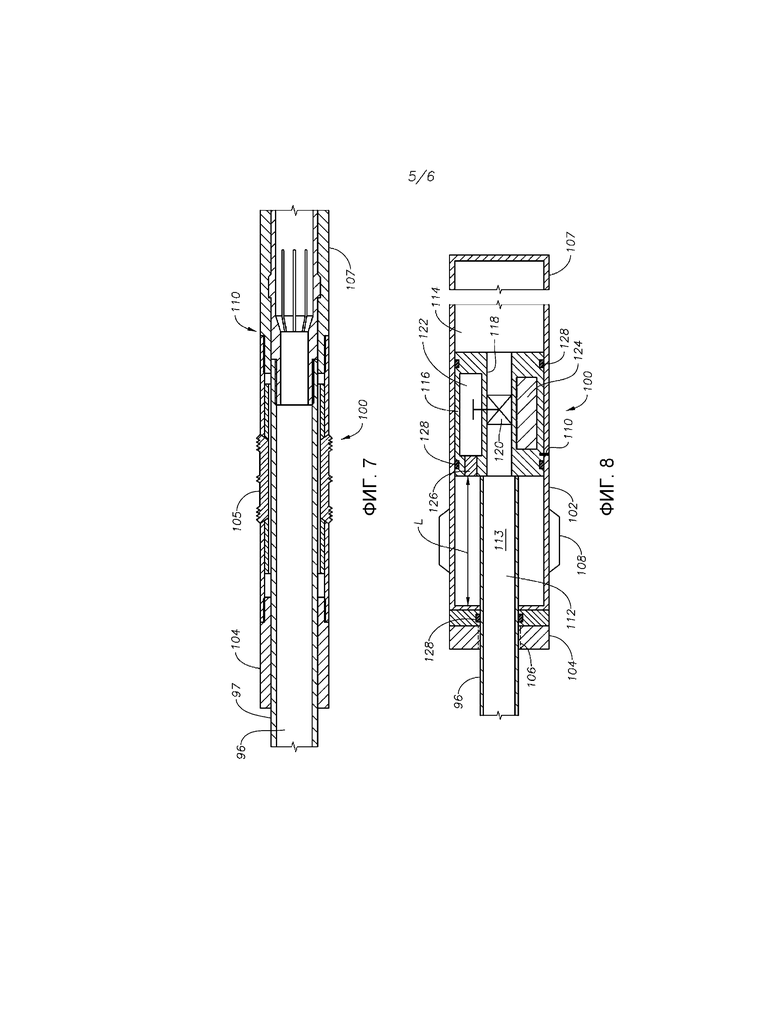

На Фигуре 7 представлено схематическое изображение разреза замкового соединения нижней направляющей системы, в соответствии с вариантом реализации настоящего изобретения;

На Фигуре 8 представлено схематическое изображение подробного вида разреза поршня и датчика нижней направляющей системы, в соответствии с вариантом реализации настоящего изобретения;

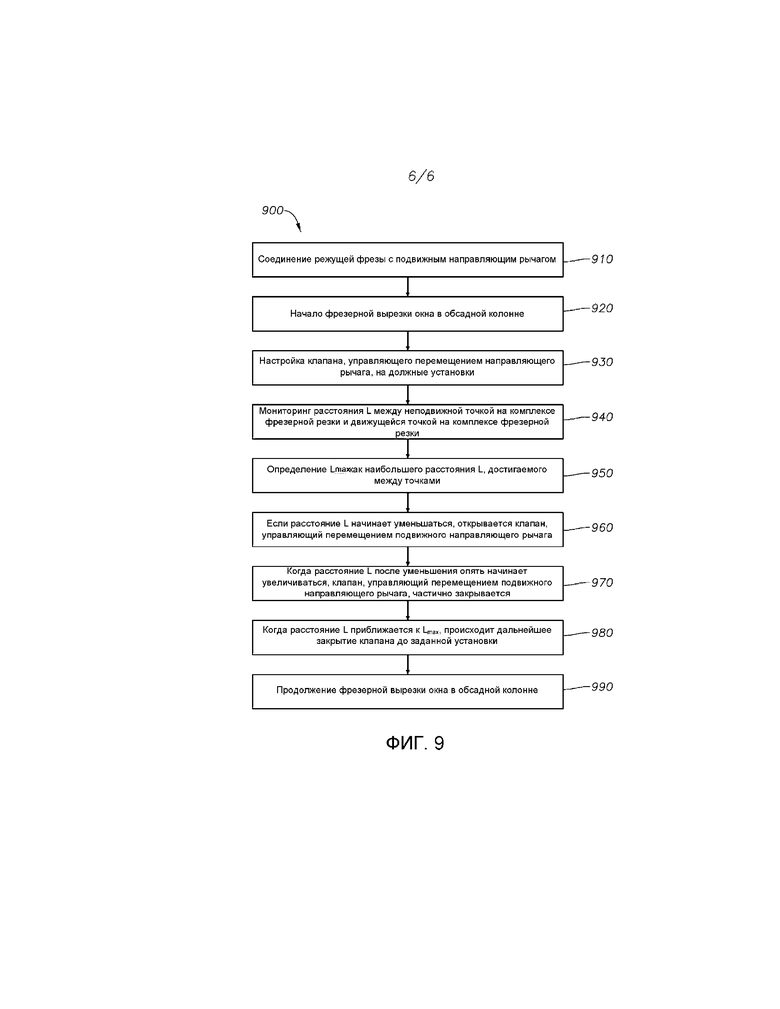

На Фигуре 9 представлена карта последовательности операций в способе фрезерной вырезки обсадной колонны ствола скважины, в соответствии с вариантом реализации настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В вышеизложенном описании могут быть использованы одинаковые цифровые обозначения и/или буквы в различных примерах. Цель этого повторения обозначений заключается в упрощении и повышении ясности описания, а само по себе повторение не означает соответствия между различными вариантами реализации изобретения и/или конфигурациями. Кроме того, термины пространственного отношения, такие как "под", "ниже", "нижний", "над", "верхний", "выше", "подземный", "выше по течению", "ниже по течению" и т. п., могут быть использованы в данном документе для упрощения описания положения одного элемента или характерной особенности относительного другого элемента(ов) или характерной особенности(ей), как показано на Фигурах. Термины пространственного отношения предназначены для охвата различных ориентаций устройства во время использования или эксплуатации, в дополнение к ориентации, изображенной на Фигурах. Например, если устройство на чертежах изображено в перевернутом положении, элементы, описанные как находящиеся "под" другими элементами или характерными особенностями, или "ниже" их, будут, в таком случае, находиться "над" другими элементами или характерными особенностями. Таким образом, приведенный в качестве примера термин "ниже" может включать значение ориентации выше или ниже. Устройство может быть ориентировано иначе (поворот на 90 градусов или другие ориентации), а использованные в данном документе указатели относительного пространственного положения могут, аналогично, интерпретироваться соответственно.

Как показано на Фигуре 1, агрегат фрезерной вырезки обсадной колонны расположен в стволе скважины, пробуренной с морской платформы для добычи нефти и газа, изображенной схематически и обозначенной, в общем случае, цифрой 10. Полупогружная буровая платформа 12 расположена над подводным нефтегазоносным пластом 14, который находится ниже морского дна 16. Подводная обсадная труба 18 проходит от палубы 20 платформы 12 к оборудованию 22 подводного устья скважины, которое может содержать противовыбросовые превенторы 24. В общем случае, платформа 12 может содержать подъемное устройство 26, буровую вышку 28, талевый блок 30, крюк 32 и винтовую стяжку 34 для подъема и опускания колонны труб, например, обсадной колонны хвостовика 36.

Основной ствол 38 скважины проходит через различные пласты породы, включая формацию 14, и в нем зацементирована колонна обсадных труб 40. Комплекс фрезерной вырезки 50 находится в участке ствола скважины 38, сверху у него имеется верхний участок режущей фрезы 52, а снизу - направляющая система 54.

От нижней направляющей системы 54 в глубину проходят один или более коммуникационных кабелей, таких как электрический кабель 56, операционно связанный с одним или более электрических устройств, связанных со скважинными регуляторами или исполнительными механизмами, которые используются для приведения в действие скважинных инструментов, или непосредственно со скважинными приборами, такими как устройства управления потоком жидкости. Электрический кабель 56 может функционировать как проводник для передачи энергии, данных и т. п. между нижней направляющей системой 54 и электрическими устройствами, связанными с другим скважинным прибором (не показан).

Вверх по стволу из верхнего участка режущей фрезы 52 выходят один или более коммуникационных кабелей, таких как электрический кабель 58, который проходит к поверхности в кольцевом пространстве между насосно-компрессорной колонной 36 и обсадной колонной 40. Электрический кабель 58 может функционировать как проводник для передачи энергии, данных и т. п. между регулятором на поверхности (не показан) и верхним участком режущей фрезы 52.

Хотя на Фигуре 1 изображен горизонтальный ствол скважины, специалистам в данной области следует понимать, что оборудование по настоящему изобретению так же хорошо приспособлено для использования в стволах скважины, ориентированных иначе, в том числе, в вертикальных, наклонных, многоствольных или т. п. стволах скважин. Кроме того, хотя на Фигуре 1 изображена морская платформа, специалистам в данной области должно быть ясно, что оборудование по настоящему изобретению так же хорошо приспособлено для использования при наземном бурении. Далее, хотя на Фигуре 1 изображена обсаженная скважина, специалистам в данной области должно быть ясно, что оборудование по настоящему изобретению так же хорошо приспособлено для использования в комплексах фрезерной вырезки, которые применяются в необсаженных стволах.

Теперь обратимся к Фигуре 2, на которой верхний участок режущей фрезы 52 показан более подробно. Верхний участок режущей фрезы 52 содержит фрезу 60, которая имеет один или более режущих элементов или лезвий 62. Изобретение не ограничено типом режущего элемента, и может включать множество режущих элементов. Режущий элемент 62 установлен на вращающемся валу или трубе 64. Труба 64 обеспечивает режущий элемент 62 вращательной силой. Аналогично, режущий элемент 62 передает осевую транслирующую силу режущему элементу 62. При вращении, режущие элементы 62 прорезают отверстие (не показано) в обсадной колонне ствола скважины (как показано на Фиг. 1). Более того, как известно в отрасли, в процессе вращения, в результате осевого смещения режущего элемента 62 относительно части обсадной колонны ствола скважины, может быть образовано удлиненное окно (не показано).

Ниже режущей фрезы 60 находится зацепляющий рычаг 65. Зацепляющий рычаг 65 соединен с режущей фрезой 60 ближним концом 66 и расположен таким образом, чтобы обеспечивалось отсутствие вращательной связи с режущей фрезой 60. Таким образом, в некоторых вариантах реализации изобретения, рычаг 65 и режущая фреза 60 могут соединяться через подшипник 68, посредством которого обеспечивается возможность их вращения относительно друг друга. На дистальном конце 70 зацепляющего рычага 65 находится механизм ориентации и блокировки 72. В некоторых вариантах реализации изобретения, механизм ориентации и блокировки 72 может содержать цанговый зажим 73 и направляющий механизм 74, такой как радиально выдвинутый направляющий штифт. Хотя механизм ориентации и блокировки 74 показан как цанговый зажим и штифт, механизм ориентации и блокировки 74 может представлять собой любое устройство, сохраняющее ориентацию режущей фрезы 60 и блокирующее верхний участок режущей фрезы 52 от нижней направляющей системы 54, как описано ниже.

В некоторых вариантах реализации изобретения, в которых направляющий механизм 74 представляет собой радиально выдвинутый штифт, штифт может быть подпружиненным. Альтернативно или дополнительно к этому, штифт может представлять собой разрушаемый или срезаемый штифт. В некоторых вариантах реализации изобретения, штифт может иметь первую, радиально выдвинутую позицию, когда цанговый зажим 73 находится в первом положении, и вторую радиально выдвинутую позицию, когда цанговый зажим 73 находится во втором положении. Во втором положении, цанговый зажим 73 подвижен относительно положения штифта 74 вдоль трубы 64, выталкивая штифт 74 наружу, из первой позиции во вторую.

На Фигуре 3 ближний конец 76 нижней направляющей системы 54 показан более подробно. Ближний конец 76 содержит трубчатый корпус режущей фрезы 78. На участке трубчатого корпуса 78 сформировано отверстие 80. По длине отверстия 80 выполнена канавка 82. Канавка 82 имеет ʺскошеннуюʺ часть 86, которая проходит под наклоном к оси нижней направляющей системы 54, и ʺплоскуюʺ часть 88, которая, по существу, параллельна оси нижней направляющей системы 54. В некоторых вариантах реализации изобретения, канавка 82 может быть сформирована краями корпуса 78, которые ограничивают отверстие 80. В других вариантах реализации изобретения, канавка 82 может представлять собой один или более пазов или других направляющих дорожек 90, выполненных в боковой стенке корпуса 78. В одном из вариантов реализации изобретения, канавка 82 выполнена из пазов или направляющих дорожек в противоположных боковых стенках, и принимает форму u-образных каналов. В любом случае, канавка 82 расположена так, чтобы принимать направляющий механизм 74 верхнего участка режущей фрезы 52. Например, если направляющий механизм 74 представляет собой радиально выдвинутый штифт, то штифт расположен таким образом, чтобы заходить в канавку и скользить вдоль нее.

Если канавка 82 представляет собой направляющую дорожку 90, то, как показано, направляющая дорожка 90 открыта на конце трубчатого корпуса 78. В некоторых вариантах реализации изобретения, когда направляющая дорожка 90 представляет собой один или более пазов в боковой стенке трубчатого корпуса режущей фрезы 78, на открытом конце, внутренняя поверхность направляющей дорожки(ек) 90 может иметь внутренний скос или наклон, так, чтобы входить в зацепление с подпружиненным штифтом(и) 74 и толкать штифт(ы) 74 радиально внутрь, когда штифт(ы) 74 движется вдоль направляющей дорожки(ек) 90. Аналогично, в боковой стенке корпуса 78, вдоль внутренней поверхности направляющей дорожки 90, могут быть выполнены одно или более радиальных отверстий 91 для приема направляющего механизма 74, такого как подпружиненный, радиально выдвинутый штифт.

Около канавки 82 выполнен выступ 92. В некоторых вариантах реализации изобретения, выступ 92 представляет собой край корпуса 78, ограничивающий отверстие 80, и примыкает к одному концу канавки 82. В выступе 92 может быть выполнено отверстие 94. В некоторых вариантах реализации изобретения, отверстие 94 выполнено с осевым смещением от геометрической оси нижней направляющей системы 54.

Носителем трубчатого корпуса режущей фрезы 78 служит один конец удлиненного, подвижного направляющего рычага 96. В некоторых вариантах реализации изобретения, нижняя направляющая система 54 может содержать предохраняющий от осколков барьер 98. В некоторых вариантах реализации изобретения, предохраняющий от осколков барьер 98 может примыкать к или располагаться в непосредственной близости от корпуса 78.

На Фигурах 4a и 4b проиллюстрирована верхняя часть режущей фрезы 52 на одной оси с нижней направляющей системой 54 (Фигура 4a) и в зацеплении с нижней направляющей системой 54 (Фигура 4b). На Фигуре 4a, направляющий механизм 74 верхней части режущей фрезы 52 согласован с дорожкой 82 нижней направляющей системы 54. В некоторых вариантах реализации изобретения, когда направляющий механизм 74 представляет собой радиально выдвинутые штифты, штифты согласованы с направляющими дорожками 90. В некоторых вариантах реализации изобретения, при таком согласовании, верхняя часть режущей фрезы 52 и нижняя направляющая система 54 соосно упорядочены. В любом случае, при таком упорядочении, дальнейшее осевое перемещение верхней части режущей фрезы 52 относительно нижней направляющей системы 54 вводит направляющий механизм 74 в зацепление с канавкой 82 и вынуждает его в дальнейшем следовать по канавке 82 при продолжении осевого перемещения, как показано на Фигуре 4b.

Глядя на Фигуру 5 и Фигуру 4b, легко понять, что когда направляющий механизм 74 движется вдоль канавки 82, верхняя часть режущей фрезы 52 окажется смещенной по оси от нижней направляющей системы 54. Более того, после того, как направляющий механизм 74 перейдет с первой секции 86 канавки 82 на вторую секцию 88 канавки 82, режущий элемент(ы) 62 окажется в наиболее выдвинутом по радиусу положении и будет готовы к резке окна (не показано).

Кроме того, чтобы обеспечить сохранение должной ориентации режущего элемента(ов) 62 в процессе фрезерной вырезки, верхняя часть режущей фрезы 52 надежно прикреплена к нижней направляющей системе 54. Следовательно, в случае толчка или приложения других сил в течение процесса фрезерной вырезки, верхняя часть режущей фрезы 52 останется скрепленной с нижней направляющей системой 54. В некоторых вариантах реализации изобретения, поскольку возникает осевое смещение верхней части режущей фрезы 52 от нижней направляющей системы 54, цанговый зажим 73 становится соосным с отверстием 94. В некоторых вариантах реализации изобретения, направляющий механизм 74 может продолжать перемещение вдоль канавки 82, пока направляющий механизм 74 не упрется в выступ 92. В некоторых вариантах реализации изобретения, направляющий механизм 74 может продолжать перемещение вдоль канавки 82, пока цанговый зажим 73 не войдет в отверстие 94. В некоторых вариантах реализации изобретения, направляющий механизм 74 может продолжать перемещение вдоль канавки 82, пока направляющий механизм 74 не войдет в зацепление с элементом на боковой стенке трубчатого корпуса режущей фрезы 78, таким как отверстие 91. Независимо от того, какой именно из вариантов реализации изобретения используется, верхняя часть режущей фрезы 52 скреплена с нижней направляющей системой 54 для последующих операций. На Фигуре 5, верхняя часть режущей фрезы 52 проиллюстрирована в положении полного зацепления с нижней направляющей системой 54.

Хотя направляющий механизм 74 и канавка 82 были описаны в определенных вариантах реализации изобретения как представляющие собой систему следящего привода с траекторией перемещения, включающей первый радиальный участок и второй осевой участок, должно быть понятно, что любой тип системы следящего привода можно использовать без выхода за пределы изобретения до тех пор, пока система следящего привода смещает режущие элементы 62 в радиальном направлении, а затем в осевом, и после этого верхняя часть режущей фрезы 52 скрепляется с нижней направляющей системой 54.

На Фигуре 6, комплекс фрезерной вырезки 50 проиллюстрирован более подробно. На Фигуре также видно, что, как описано выше, верхняя часть режущей фрезы 52 прикрепляется к нижней направляющей системе 54. Трубчатый корпус режущей фрезы 78 прикреплен к одному концу удлиненного подвижного направляющего рычага 96. Удлиненный подвижный направляющий рычаг 96 проходит от и вступает в скользящий контакт с направляющим узлом 100. В некоторых вариантах реализации изобретения, удлиненный подвижный направляющий рычаг 96 содержит один или более шлицов 97, которые служат для предотвращения относительного вращения между подвижным направляющим рычагом 96 и направляющим узлом 100. В общем случае, удлиненный подвижный направляющий рычаг 96 входит в зацепление с направляющим узлом 100 и может скользить внутри направляющего узла 100, чтобы направлять режущую фрезу 60 вдоль обсадной колонны, которую требуется резать. Как показано на Фигурах 6 и 7, в общем случае, направляющий узел 100 содержит трубчатый корпус 102, который включает шлицевой участок 104, на котором находятся одна или более шлицевых канавок 106, способных вступать в зацепление со шлицами 97 удлиненного подвижного направляющего рычага 96, тем самым предотвращая поворот направляющего рычага 96 (и, следовательно, режущей фрезы 60) в процессе перемещения. Кроме того, направляющий узел 100 содержит замковое соединение 105 и цилиндрический участок 107.

Замковое соединение 105 может содержать один или более механизмов контроля глубины и ориентации 108 для позиционирования направляющего узла 100 в обсадке ствола скважины (не показана) на предварительно заданной глубине и с предварительно заданной азимутальной ориентацией направляющего узла 100 внутри скважинной обсадной колонны (не показана). Такой механизм контроля глубины и ориентации 108 хорошо известен в данной области, и изобретение не ограничено никакой конкретной конфигурацией. Например, механизм контроля глубины и ориентации 108 может содержать фиксатор для контакта с обсадной колонной ствола скважины. Конкретно, захваты на фиксаторах входят в контакт с карманами обсадной колонны ствола скважины (не показана) для идентификации конкретной глубины и ориентации. В данной области хорошо известно, что после того как замковое соединение 105 позиционировано должным образом, как описано, направляющий узел 100 можно закрепить в обсадной колонне ствола скважины скользящими соединениями или некоторыми другими крепежными механизмами (не показаны).

Направляющий узел 100 может также содержать запорный механизм 110 (такой как срезаемые штифты и/или цанговый зажим либо другое устройство) для фиксации подвижного направляющего рычага 96 к направляющему узлу 100, когда направляющий узел 100 используется в стволе скважины. После того, как направляющий узел 100 позиционирован в обсадной колонне ствола скважины, шпонки введены в зацепление и скользящие соединения задействованы, можно использовать механизм блокировки 110 для вывода подвижного направляющего рычага 96 из зацепления с направляющим узлом 100, чтобы направляющий рычаг 96 мог скользить относительно направляющего узла 100.

На Фигуре 8, направляющий рычаг 96 и трубчатый корпус 102 проиллюстрированы более подробно. Как показано, по меньшей мере часть подвижного направляющего рычага 96 формирует внутреннюю полость 112, для ограничения первой жидкостной камеры. Участок трубчатого корпуса 102 образует цилиндр 114, который ограничивает вторую жидкостную камеру. Поршень 116 прикреплен к концу направляющего рычага 96 и размещен с возможностью скольжения в цилиндре 114 между первой и второй жидкостными камерами. Жидкость 113 находится в каждой из жидкостных камер, а именно, в полости 112 и цилиндре 114. Поршень 116 имеет сквозное отверстие 118, которое создает возможность коммуникации жидкости между жидкостными камерами, т. е., полостью 112 и цилиндром 114. Перепускной клапан 120 расположен в сквозном отверстии 118 для управления потоком жидкости 113 между первой и второй жидкостными камерами, т. е., полостью 112 и цилиндром 114. Перепускным клапаном 120 может управлять управляющая система 122. Для обеспечения энергией управляющей системы 122, может быть установлена система питания 124. Хотя в некоторых вариантах реализации изобретения управляющая система 122 и система питания 124 могут быть частично интегрированы как часть поршня 116, необходимости в этом нет. Питание и/или управление могут быть удаленными от поршня 116. Местные системы питания могут представлять собой аккумуляторы, конденсаторы или т. п. устройства. Рабочая среда для перепускного клапана 120 тоже не ограничена. В некоторых вариантах реализации изобретения, перепускной клапан 120 можно приводить в действие при помощи гидравлики или электричества, с использованием системы питания 124. В любом случае, вышеизложенные настройки предоставляют гидравлической системе управлять перемещением режущей фрезы 60.

Датчик 126 обеспечивает измерения для управления системой 122. В некоторых вариантах реализации изобретения, датчик 126 представляет собой датчик положения, размещенный для измерения расстояния между неподвижной точкой в стволе скважины и движущимся компонентом комплекса фрезерной вырезки 50. В некоторых вариантах реализации изобретения, датчик 126 представляет собой датчик положения, размещенный для измерения расстояния L между поршнем 116 и неподвижной точкой привязки R на трубчатом корпусе 102. Следует понимать, что точка привязки R фиксирована относительно перемещения датчика 126, который помещен на поршень 126, направляющий рычаг 96 или другую часть верхнего участка режущей фрезы 52. Альтернативно, датчик может находиться в фиксированном положении, он может быть установлен на направляющем узле 100 (который жестко связан с колонной обсадных труб) и может использоваться для мониторинга точки привязки R, выбранной на движущемся компоненте комплекса фрезерной вырезки. В любом случае, датчик 126, совместно с управляющей системой 122, осуществляет мониторинг положения режущей фрезы 60 относительно точки привязки и может управлять клапаном 120, чтобы обеспечивать более интеллектуальное управление режущей фрезой 60 в периоды качки. Хотя в некоторых вариантах реализации изобретения описано, что датчик 126 установлен на поршне 116, следует понимать, что датчик 126 может находиться в любом месте в комплексе фрезерной вырезки 50 до тех пор, пока он используется для мониторинга положения режущей фрезы 60 относительно точки привязки.

Для уплотнения между скользящими поверхностями, можно использовать уплотнители 128 по методике, хорошо известной в данной области.

В течение фрезерной вырезки, нижнюю направляющую систему 54 заводят в обсаженный ствол скважины, как показано на Фигуре 1. Как описано выше, направляющий узел 100 нижней направляющей системы 54 зафиксирован в обсадной колонне с использованием механизма контроля глубины и ориентации 108 для позиционирования направляющего узла 100 на заданной глубине для прорезания окна в обсадной колонне. После позиционирования и фиксации в заданном месте, активируют стопорное устройство 110, чтобы вызвать освобождение направляющего рычага 96 из направляющего узла 100, тем самым позволяя направляющему рычагу 96 двигаться относительно направляющего узла 100. В некоторых вариантах реализации изобретения, стопорное устройство 110 представляет собой срезаемый штифт, и в этом случае, к направляющему рычагу 96 прилагают осевую силу, чтобы срезать стопорный механизм 110. В некоторых вариантах реализации изобретения, осевая сила может прилагаться верхним участком режущей фрезы 52. В других вариантах реализации изобретения, осевая сила может быть приложена до введения верхнего участка режущей фрезы 52 в ствол скважины. В некоторых вариантах реализации изобретения, когда осевую силу прилагают при помощи верхнего участка режущей фрезы 52, осевую силу можно прилагать перед введением режущего элемента 62 в контакт с обсадной колонной ствола скважины, хотя в других вариантах реализации изобретения, осевую силу можно прилагать после того, как прорезка окна действительно началась.

В любом случае, после того как нижняя направляющая система 54 позиционирована, верхний участок режущей фрезы 52 находится в контакте с нижней направляющей системой 54. Конкретнее, верхний участок режущей фрезы 52 заводят в обсадную колонну ствола скважины и позиционируют с примыканием к нижней направляющей системе 54. При позиционировании с примыканием друг к другу, механизм ориентации и блокировки 72 верхнего участка режущей фрезы 52 входит в контакт с трубчатым корпусом режущей фрезы 78. Более конкретно, механизм ориентации и блокировки 72 входит в контакт с канавкой 82 нижней направляющей системы 54. В некоторых вариантах реализации изобретения, направляющий механизм 74 входит в контакт с канавкой 82. В некоторых вариантах реализации изобретения, направляющий механизм 74 представляет собой радиально выдвинутые штифты, расположенные на противоположных сторонах зацепляющего рычага 65, которые задвигаются в направляющие дорожки 90, выполненные на противоположных боковых стенках корпуса 78.

Таким образом, легко понять, что направляющий механизм 74, в результате контакта с канавкой 82, ориентирует режущую фрезу 60 и, в частности, режущие элементы 62, и позиционирует режущие элементы 62 для операции фрезерной вырезки.

После того, как механизм ориентации и блокировки 72 вошел в контакт с канавкой 82, активируют фрезер 60. В некоторых вариантах реализации изобретения, режущую фрезу 60 запускают при помощи гибкого вала 64, который вызывает вращение режущих элементов 62. В других вариантах реализации изобретения, для приведения в движение режущих элементов 62, режущую фрезу 60 запускают при помощи приводных механизмов других типов, известных в отрасли. Во время вращения режущих элементов 62, верхнему участку режущей фрезы 52 сообщают движение по оси вниз, тем самым, вызывая перемещение механизма ориентации и блокировки 72 по канавке 82 вдоль скошенного участка 86 канавки 82 из первого положения во второе, примыкающее к концу корпуса 78 вдоль плоского участка 88 канавки 82. При перемещении режущей фрезы 60 из первого положения во второе, режущий элемент 62 начинает резать примыкающий участок обсадной колонны ствола скважины, формируя начальное окно в обсадке. В некоторых вариантах реализации изобретения, относительное перемещение верхнего участка режущей фрезы 52 вниз продолжается до тех пор, пока верхняя часть режущей фрезы 52 жестко связана с нижней направляющей системой 54. По мере перемещения режущей фрезы 60 из первого положения во второе, верхняя часть режущей фрезы 52 смещается по оси от нижней направляющей системы 54. Когда это происходит, цанговый зажим 73 совмещается с отверстием 94. В некоторых вариантах реализации изобретения, направляющий механизм 74 может продолжать перемещение вдоль канавки 82, пока направляющий механизм 74 не упрется в выступ 92. В некоторых вариантах реализации изобретения, направляющий механизм 74 может продолжать перемещение вдоль канавки 82, пока цанговый зажим 73 не войдет в отверстие 94. В некоторых вариантах реализации изобретения, направляющий механизм 74 может продолжать перемещение вдоль канавки 82, пока направляющий механизм 74 не войдет в зацепление с элементом на боковой стенке трубчатого корпуса режущей фрезы 78, таким как отверстие 91. Независимо от того, какой из вышеописанных вариантов реализации изобретения используется, верхняя часть режущей фрезы 52 жестко связана с нижней направляющей системой 54 для продолжающихся операций фрезерной вырезки.

Следует отметить, что в некоторых вариантах реализации изобретения, поскольку механизм ориентации и блокировки 72 перемещается вдоль канавки 82 до тех пор, пока верхняя часть режущей фрезы 52 связана с нижней направляющей системой 54, устройство блокировки 100 продолжает двигаться с направляющим рычагом 96, замкнутым с направляющим узлом 100. После того как верхняя часть режущей фрезы 52 соединена с нижней направляющей системой 54 (так как когда зацепляющий рычаг 65 упрется в лыску 94), можно приложить осевую силу к устройству блокировки 110 через верхнюю часть режущей фрезы 52, чтобы высвободить направляющий рычаг 96 из направляющего узла 100.

В любом случае, когда верхняя часть режущей фрезы 52 присоединена, как описано, к нижней направляющей системе 54, и устройство блокировки 110 высвобождено, продолжающееся приложение силы, направленной вниз, к верхней части режущей фрезы 52 вынуждает направляющий рычаг 96 скользить через направляющий узел 100, тем самым обеспечивая подачу для режущей фрезы 60 (и это отличает систему от прототипов, в которых используется удлиненная плоская канавка, вдоль которой двигают фрезер).

Более того, перемещением подвижного направляющего рычага 96 через направляющий узел 100 можно управлять при помощи поршня 116, который находится на конце подвижного направляющего рычага 96. Как описано выше, внутри цилиндра 114 находится жидкость 113. Когда к валу 96 прилагают направленную вниз силу, давление на жидкость 113 внутри цилиндра 114 увеличивается. Для управляемого выпуска жидкости 113 из цилиндра 114, можно использовать клапан 120, и такой выпуск обеспечит более плавное перемещение режущего элемента 62 вдоль оси окна, которое предстоит прорезать. Это дает возможность сохранять повышенное давление на верхний участок режущей фрезы 52, которое минимизирует вероятность, что вертикальная качка будет вызывать скачки режущего элемента 62 вокруг оси окна, которое предстоит прорезать. В некоторых вариантах реализации изобретения, скорость перемещения режущего элемента 62 вдоль оси окна, которое предстоит прорезать, можно дополнительно контролировать при помощи датчика 126. Конкретно, при помощи датчика 126 можно отслеживать расстояние L. Система управления 122 может использовать выходной сигнал датчика 126 для расчета скорости перемещения поршня 116 и, следовательно, скорости перемещения режущей фрезы 60. В связи с этим, исходя из нужной скорости перемещения режущей фрезы 60, систему управления 122 можно использовать для изменения потока жидкости 113 через клапан 120 между первой и второй жидкостными камерами, сформированными, соответственно, цилиндром 114 и полостью 113.

На Фигуре 9 проиллюстрировано действие управляющей системы 112 комплекса фрезерной вырезки. Комплекс используется для прорезания одного или более окон в обсадке ствола скважины. Таким образом, основной ствол пробурен и обсадная колонна зацементирована в стволе скважины. Когда обсадная колонна помещена в скважину и прицементирована, направляющую систему комплекса фрезерной вырезки заводят в ствол скважины и фиксируют на обсадной колонне вблизи участка колонны, подлежащего резке.

После фиксации направляющей системы, можно высвободить подвижный направляющий рычаг из замкового соединения нижней направляющей системы. В некоторых вариантах реализации изобретения, это высвобождение может сопровождаться приложением направленной вниз силы к движущемуся шлицевому валу, пока не будет разрушен срезаемый штифт, который связывает направляющий рычаг с замковым соединением.

Затем верхний участок режущей фрезы комплекса фрезерной вырезки заводят в ствол скважины и режущую фрезу для обсадных труб вводят в контакт с подвижным направляющим рычагом нижнего направляющего узла, как указано в ячейке 910. Более конкретно, направляющий механизм на верхнем участке режущей фрезы согласован с канавкой на корпусе, носителем которого является подвижный направляющий рычаг. После согласования, направляющий механизм входит в контакт с канавкой. В некоторых вариантах реализации изобретения, в этот момент активируют режущие лезвия, таким путем, как вращение трубчатого элемента, который является носителем верхнего участка режущей фрезы. Затем направляющий механизм перемещают вдоль канавки, вынуждая режущие элементы входить в контакт с прилегающей обсадкой и начинать прорезку в ней отверстия, как указано в ячейке 920.

Направляющий механизм продолжает перемещение вдоль канавки, чтобы увеличивать отверстие, до тех пор, пока верхний участок режущей фрезы полностью не войдет в контакт и не будет зафиксирован в корпусе, носителем которого является подвижный направляющий рычаг нижнего направляющего корпуса.

После того как верхний участок режущей фрезы полностью войдет в контакт с нижней направляющей системой, подвижный направляющий рычаг активируется и начинает перемещение по прямолинейной траектории, как указано в ячейке 930. Пока направляющий рычаг движется вдоль дорожки, управляющая система отслеживает положение режущей фрезы и делает поправки для управления нагрузкой на режущую фрезу и скоростью фрезерной вырезки. Для этого, после того как подвижный направляющий рычаг начинает перемещаться, вносятся необходимые поправки в настройки клапана, который используется для управления скоростью фрезерной вырезки, как указано в ячейке 930. По мере продолжения фрезерной вырезки, отслеживается расстояние L между неподвижной точкой и движущейся точкой, как указано в ячейке 940. Например, неподвижная точка может представлять собой точку привязки на компоненте комплекса фрезерной вырезки, жестко связанном с обсадной колонной, а движущаяся точка может представлять собой точку привязки на компоненте комплекса фрезерной вырезки, который движется относительно обсадной колонны, таком как режущая фреза. В некоторых вариантах реализации изобретения, мониторинг в течение фрезерной вырезки может быть непрерывным. Как указано в ячейке 950, при мониторинге текущего расстояния L, наибольшее достигнутое расстояние регистрируется как Lmax. Это расстояние Lmax, в общем случае, будет непрерывно увеличиваться в течение стандартных операций. Если текущее расстояние L начинает уменьшаться, (L < Lmax), перепускной клапан в поршне замкового соединения, описанного выше, открывает клапан, позволяя жидкости перетекать из жидкостной камеры цилиндра замкового соединения в жидкостную камеру, т. е., полость в удлиненном рычаге, как указано в ячейке 960. Открытый клапан дает возможность режущей фрезе двигаться вверх свободно, без какого либо гидравлического торможения. Например, отслеживаемое расстояние имеет тенденцию к уменьшению в условиях качки (любых условиях, которые приводят к выходу режущего элемента из контакта с обсадной колонной), таких, которые приводят к подъему платформы на поверхности воды под воздействием волны. В некоторых вариантах реализации изобретения, поскольку мониторинг расстояния L продолжается, регистрируют наименьшее расстояние Lmin, достигаемое в цикле подъема. Когда расстояние L между неподвижной и движущейся точками опять начинает увеличиваться (L > Lmin), клапан частично закрывается, чтобы ограничить скорость режущей фрезы, который перемещается обратно вниз, возвращаясь в контакт с обсадной колонной, как указано в ячейке 970. Как указано в ячейке 980, когда текущее расстояние L приближается к максимально достижимому расстоянию Lmax, т. е., режущая фреза приближается к самому нижнему положению, которое достигал ранее, происходит дальнейшее закрытие клапана до ограничения, которое было установлено ранее, когда было достигнуто Lmax, т. е. до заданной установки. Резка продолжается, как указано в ячейке 990, как и раньше, с осуществлением этапов мониторинга и управления 930-980. Таким образом, можно управлять скоростью фрезерной вырезки и сохранять практически постоянную нагрузку на режущую фрезу.

Таким образом, был описан комплекс фрезерной вырезки обсадной колонны. Одно из преимуществ комплекса заключается в том, что сверху для фрезерного агрегата и приводного вала доступен весь внутренний диаметр. Это дает возможность увеличить диаметр режущей фрезы (путем увеличения диаметра первого проходного окна, что упрощает резку второго прохода или вовсе исключает необходимость во втором проходе). Это также дает возможность упрочнять приводной вал, поскольку нет необходимости проводить его через внутренний канал корпуса режущей фрезы, такого как корпус 78. Более того, благодаря отсутствию отклоняющего клина, комплекс дает возможность увеличить кольцевое отверстие обратного потока для фрезерной вырезки во время обратного хода. Кроме того, в некоторых вариантах реализации изобретения, барьер от осколков можно вводить для уплотнения ниже места, в котором прорезается окно, чтобы продукты фрезерной вырезки выносились вверх. Наконец, комплекс, который дает возможность более точно размещать прорезанное окно, может, вероятно, исключать необходимость во втором проходе режущей фрезы, что значительно сокращает время бурения.

Кроме того, в некоторых вариантах реализации изобретения, поршень и система управления минимизируют эффекты качки и/или изменения нагрузки на режущую фрезу, поскольку комплекс фрезерной вырезки движется вдоль заданного пути фрезерной вырезки. Это формирует гидравлическую систему с дозировочным клапаном, который позволяет спускать давление из цилиндра, когда фрезер ведут вниз вдоль пути фрезерной вырезки. Более того, в некоторых вариантах реализации изобретения, можно устанавливать датчик для мониторинга относительного расстояния между неподвижной точкой и движущимся компонентом комплекса фрезерной вырезки и, с его помощью, управлять перепускным клапаном для минимизации воздействия качки на комплекс фрезерной вырезки.

Дополнительное преимущество описанных выше вариантов реализации изобретения заключается в том, что корпус режущей фрезы значительно уменьшен по длине, при этом существенно уменьшена удлиненная плоская часть канавки, доминирующая в комплексах фрезерной вырезки, известных на настоящем уровне техники, поскольку режущая фреза переходит на короткую, плоскую часть канавки, а затем выталкивается плечом.

Таким образом, были описаны варианты реализации комплекса фрезерной вырезки обсадной колонны для стволов скважин. Эти варианты реализации комплекса фрезерной вырезки могут, в общем случае, включать часть режущей фрезы, содержащей по меньшей мере один режущий элемент, вытянутый вдоль оси зацепляющий рычаг, а также механизм ориентации и блокировки на дистальном конце зацепляющего рычага; и направляющую систему, содержащую трубчатый корпус режущей фрезы, который имеет отверстие, выполненное на участке трубчатого корпуса режущей фрезы, с канавкой, сформированной вдоль части длины отверстия, удлиненный подвижный направляющий рычаг, выходящий из трубчатого корпуса режущей фрезы и установленный вдоль оси, направляющий узел, выполненный с возможностью скользящего приема подвижного направляющего рычага, где направляющий узел содержит трубчатый корпус, часть которого ограничивает секцию цилиндра, и замковое соединение. Аналогично, описаны другие варианты реализации комплекса фрезерной вырезки обсадной колонны для стволов скважин. Эти варианты реализации комплекса фрезерной вырезки могут, в общем случае, включать фрезер, содержащий по меньшей мере один режущий элемент, вытянутый по оси зацепляющий рычаг и механизм ориентации и блокировки на дистальном конце зацепляющего рычага; направляющую систему, содержащую трубчатый корпус режущей фрезы, который имеет отверстие, выполненное на участке трубчатого корпуса режущей фрезы, с канавкой, сформированной вдоль части длины отверстия, удлиненный подвижный направляющий рычаг, выходящий из трубчатого корпуса режущей фрезы и установленный вдоль оси, направляющий узел, выполненный с возможностью скользящего приема подвижного направляющего рычага, где направляющий узел содержит трубчатый корпус, часть которого ограничивает секцию цилиндра, и замковое соединение, где подвижный направляющий рычаг содержит внутреннюю полость и поршень, соединенный с концом направляющего рычага, который может скользить внутри цилиндрической секции трубчатого корпуса направляющего узла, где поршень имеет сквозное отверстие, обеспечивающее возможность коммуникации жидкости между полостью и цилиндром, и перепускной клапан, расположенный в сквозном отверстии для управления потоком жидкости между полостью и цилиндром; и датчик, размещенный для измерения перемещения между первой точкой в стволе скважины и второй точкой в стволе скважины.

В любом из вышеизложенных вариантов реализации изобретения, комплексы фрезерной вырезки могут содержать любой из следующих элементов, по отдельности или в комбинации друг с другом:

Вращающийся вал, который является носителем режущего элемента.

Подшипник, соединяющий проксимальный конец рычага с режущим элементом, который обеспечивает возможность их вращения относительно друг друга.

Механизм ориентации и блокировки, содержащий направляющий механизм.

Направляющий механизм представляет собой штифт, радиально выдвинутый из рычага.

Направляющий механизм представляет собой штифт, который может радиально выдвигаться из рычага, причем штифт имеет первую, радиально выдвинутую позицию, когда цанговый зажим находится в первом положении, и вторую радиально выдвинутую позицию, когда цанговый зажим находится во втором положении.

Направляющий механизм представляет собой срезаемый штифт.

Механизм ориентации и блокировки содержит фиксирующий цанговый зажим.

Фиксирующий цанговый зажим выполнен с возможностью входить в отверстие, сформированное в трубчатом корпусе режущей фрезы, таким образом, что режущая фреза смещена по оси от удлиненного направляющего рычага, когда цанговый зажим находится в отверстии.

У канавки есть первый участок, скошенный относительно оси удлиненного подвижного направляющего рычага, и второй участок, по существу параллельный оси направляющего рычага.

Канавка сформирована краями отверстия корпуса.

Канавка имеет направляющую дорожку, выполненную в боковой стенке корпуса.

Направляющая дорожка представляет собой u-образный канал.

Направляющая дорожка открыта на конце трубчатого корпуса.

Направляющая дорожка содержит паз в боковой стенке корпуса, причем паз имеет внутреннюю поверхность, скошенную внутри части направляющей дорожки.

Радиально вытянутые отверстия, сформированные в противоположных стенках корпуса.

Выступ, выполненный вдоль канавки.

Выступ представляет собой край отверстия корпуса, и расположен с примыканием к одному концу канавки.

Отверстие, сформированное в выступе.

Отверстие смещено по оси от оси направляющего рычага.

Удлиненный, подвижный направляющий рычаг содержит шлицы вдоль части его длины.

Трубчатый корпус направляющего узла имеет шлицевые канавки, предназначенные для вхождения в контакт со шлицами подвижного направляющего рычага.

Замковое соединение содержит механизм контроля глубины и ориентации.

Замковое соединение содержит стопор, предназначенный для вхождения в контакт с карманами в обсадной колонне ствола скважины.

Направляющий узел содержит устройство блокировки, предназначенное для прикрепления к ней направляющего рычага.

Устройство блокировки направляющего узла содержит срезаемый штифт.

Барьер от осколков расположен вблизи от трубчатого корпуса режущей фрезы.

Канавка содержит систему следящего привода, определяющую путь перемещения, включающий первый радиальный участок и второй осевой участок.

Направляющая система содержит первую жидкостную камеру и вторую жидкостную камеру, разделенные поршнем, расположенным на конце удлиненного направляющего компонента.

Одна жидкостная камера представляет собой внутреннюю полость, сформированную в подвижном направляющим рычаге.

Одна жидкостная камера образована частью цилиндра.

Поршень присоединен к концу направляющего рычага и предназначен для скольжения внутри цилиндрической секции трубчатого элемента направляющего узла.

Жидкость находится в полости и цилиндре.

Поршень имеет сквозное отверстие, которое создает возможность коммуникации жидкости между полостью и цилиндром.

В сквозном отверстии расположен перепускной клапан.

Работой перепускного клапана управляет система управления.

Система питания снабжает энергией систему управления.

Система управления и система питания интегрированы как часть поршня.

Перепускной клапан приводится в действие при помощи гидравлики.

Перепускной клапан приводится в действие при помощи электричества.

Датчик, размещенный для измерения перемещения между первой точкой в стволе скважины и второй точкой в стволе скважины.

Первая точка определена на направляющем узле, а вторая точка определена на части комплекса фрезерной вырезки обсадной колонны, подвижной относительно направляющего узла.

Первая точка определена на фиксированной части комплекса фрезерной вырезки обсадной колонны, а вторая точка определена на части комплекса фрезерной вырезки обсадной колонны, подвижной относительно фиксированной части.

Датчик приближения размещен для измерения относительного расстояния между фиксированной частью комплекса фрезерной вырезки обсадной колонны и второй точкой, определяющейся на части комплекса фрезерной вырезки обсадной колонны, которая подвижна относительно неподвижной части.

Датчик приближения установлен на поршне и размещен для измерения относительного расстояния между поршнем и трубчатым элементом направляющего узла.

Описан способ фрезерной вырезки колонны обсадных труб в стволе скважины. Варианты реализации изобретения способа фрезерной вырезки могут включать зацепление режущей фрезой канавки направляющей системы комплекса фрезерной вырезки колонны обсадных труб; перемещение режущей фрезы вдоль канавки из первого положения ко второму положению, пока режущая фреза не войдет в зацепление с направляющей системой; и перемещение направляющего рычага направляющей системы, к которой режущая фреза присоединена через направляющий узел направляющей системы для управления его перемещением и, в результате, для образования окна в колонне обсадных труб. В любом из вышеизложенных вариантов реализации изобретения, способ может включать один или более следующих этапов, по отдельности или в комбинации друг с другом:

Ввод направляющей системы комплекса фрезерной вырезки в обсаженный ствол скважины и скрепление направляющей системы с обсадной колонной.

Активация устройства блокировки для выпуска направляющего рычага направляющей системы из направляющего узла, чтобы дать возможность направляющему рычагу двигаться относительно направляющего узла.

Приложение осевой силы к срезаемому штифту, для высвобождения направляющего рычага направляющей системы из направляющего узла, тем самым обеспечивая возможность направляющему рычагу двигаться относительно направляющего узла.

Позиционирование режущей фрезы с примыканием к направляющей системе и введение механизма ориентации и блокировки в зацепление с трубчатым корпусом режущей фрезы направляющей системы.

Введение канавки направляющей системы в контакт с режущей фрезой.

Заведение направляющего механизма режущей фрезы в направляющую дорожку направляющей системы.

Активация режущего элемента режущей фрезы.

Приложение к режущей фрезе направленной вниз осевой силы для перемещения режущей фрезы вдоль канавки от первого положения вдоль скошенного участка канавки ко второму, примыкающему к концу корпуса направляющей системы.

Образование начального окна в обсадной колонне перемещением режущей фрезы вдоль канавки.

Скрепление режущей фрезы с концом направляющей системы.

Смещение режущей фрезы по оси от направляющей системы, когда режущая фреза движется вдоль канавки из первого положения во второе.

Введение в контакт отверстия в направляющей системе с цанговым зажимом режущей фрезы, для соединения режущей фрезы с направляющей системой.

Перемещение направляющего рычага направляющей системы, к которой режущая фреза прикреплена через направляющий узел направляющей системы.

Управление перемещением направляющего рычага при помощи поршня, расположенного на конце направляющего рычага.

Настройка клапана в поршне для управления потоком жидкости между первой камерой и второй камерой, и, следовательно, для управления перемещением направляющего рычага.

Использование датчика приближения для управления настройкой клапана.

Управление потоком жидкости между первой камерой и второй камерой с использованием датчика приближения.

Использование датчика приближения для мониторинга расстояния L.

Бурение ствола скважины, цементирование обсадной колонны по месту внутри ствола скважины, заведение в ствол скважины направляющей системы и ее закрепление в обсадной колонне вблизи участка колонны, подлежащего резке.

Настройка нагрузки на режущую фрезу.

Использование клапана для управления нагрузкой на режущую фрезу.

Использование клапана для управления скоростью фрезерной вырезки.

Выбор неподвижной точки и движущейся точки и мониторинг расстояния между ними.

Настройка клапана на основе отслеживаемого расстояния.

Если отслеживаемое расстояние начинает уменьшаться, открытие клапана из первого положения во второе положение, чтобы позволить жидкости перетекать из полости в цилиндре в полость в удлиненном рычаге.

Как только клапан открылся, продолжается мониторинг расстояния, и когда это отслеживаемое расстояние начинает увеличиваться, клапан по меньшей мере частично, закрывают, переводя его из второго положения в третье положение, которое находится между первым и вторым положениями.

Как только клапан частично закрылся, мониторинг расстояния продолжается, и когда это отслеживаемое расстояние приближается к предыдущему максимальному расстоянию, клапан перестраивают на закрытие, переходя из второго положения в четвертое положение.

Четвертое положение представляет собой то же самое, что и первое положение.

Хотя были показаны и описаны различные варианты реализации изобретения и способы, изобретение не ограничено такими вариантами реализации и способами, и следует понимать, что оно содержит все модификации и различные варианты, что должно быть очевидно для специалиста в данной области техники. Поэтому следует понимать, что данное раскрытие не предназначено для ограничения изобретения конкретными описанными формами. Наоборот, изобретение охватывает все модификации, эквиваленты и альтернативы, попадающие в рамки сущности и объема изобретения, как определено в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТКЛОНЯЮЩЕЕ УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ ОКНА В ОБСАДНОЙ КОЛОННЕ СКВАЖИНЫ | 2016 |

|

RU2641150C1 |

| СЕКЦИЯ ВЫРЕЗКИ ОКНА В ОБСАДНОЙ КОЛОННЕ С НАПРАВЛЯЮЩИМИ ПРОФИЛЯМИ И СПОСОБЫ ЕЕ ИСПОЛЬЗОВАНИЯ | 2016 |

|

RU2718881C1 |

| ФРЕЗЕРНЫЙ ИНСТРУМЕНТ ДЛЯ ВЫРЕЗКИ ОКНА В ОБСАДНОЙ КОЛОННЕ СКВАЖИНЫ | 2009 |

|

RU2399747C1 |

| ФРЕЗЕРНЫЙ ИНСТРУМЕНТ ДЛЯ ВЫРЕЗКИ ОКНА В ОБСАДНОЙ КОЛОННЕ СКВАЖИНЫ | 2012 |

|

RU2499881C2 |

| ФРЕЗЕРНЫЙ ИНСТРУМЕНТ ДЛЯ ВЫРЕЗКИ ОКНА В ОБСАДНОЙ ТРУБЕ СКВАЖИНЫ | 2012 |

|

RU2499882C1 |

| ОТКЛОНЯЮЩЕЕ УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ ОКНА В ОБСАДНОЙ КОЛОННЕ СКВАЖИНЫ | 2009 |

|

RU2401930C1 |

| ОТКЛОНЯЮЩЕЕ УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ ОКНА В ОБСАДНОЙ КОЛОННЕ СКВАЖИНЫ | 2011 |

|

RU2481452C2 |

| СКВАЖИННЫЕ ИЗМЕРЕНИЯ ПРИ ПРОВЕДЕНИИ ОТЛИЧНЫХ ОТ БУРЕНИЯ ОПЕРАЦИЙ | 2004 |

|

RU2310748C2 |

| УЗЕЛ, СПОСОБ И СИСТЕМА ДЛЯ ФРЕЗЕРОВАНИЯ БОКОВОГО СТВОЛА СКВАЖИНЫ В ОБСАДНОЙ КОЛОННЕ | 2020 |

|

RU2808709C1 |

| ФРЕЗЕРНЫЙ ИНСТРУМЕНТ ДЛЯ ВЫРЕЗКИ ОКНА В ОБСАДНОЙ КОЛОННЕ СКВАЖИНЫ | 2016 |

|

RU2621819C1 |

Группа изобретений относится к нефтегазодобывающей отрасли, в частности к фрезерной вырезке окна в обсадной колонне. Комплекс содержит участок режущей фрезы, содержащий по меньшей мере один режущий элемент, вытянутый вдоль оси зацепляющего рычага, и механизм ориентации и блокировки на дистальном конце зацепляющего рычага, направляющую систему, содержащую трубчатый корпус режущей фрезы, в котором имеется отверстие, выполненное на участке трубчатого корпуса режущей фрезы с канавкой, сформированной вдоль части длины отверстия, удлиненный подвижный направляющий рычаг, проходящий от трубчатого корпуса режущей фрезы и расположенный вдоль оси, направляющий узел, выполненный с возможностью скользящего приема подвижного направляющего рычага. Направляющий узел содержит трубчатый корпус, часть которого формирует цилиндрическую секцию, и замковое соединение. Повышается точность позиционирования и ориентации отверстия окна, упрощается регулирование режущей фрезы. 3 н. и 19 з.п. ф-лы, 10 ил.

1. Комплекс фрезерной вырезки обсадной колонны для стволов скважин, содержащий:

участок режущей фрезы, содержащий по меньшей мере один режущий элемент, вытянутый вдоль оси зацепляющего рычага, и механизм ориентации и блокировки на дистальном конце зацепляющего рычага; и

направляющую систему, содержащую трубчатый корпус режущей фрезы, в котором имеется отверстие, выполненное на участке трубчатого корпуса режущей фрезы, с канавкой, сформированной вдоль части длины отверстия, удлиненный подвижный направляющий рычаг, проходящий от трубчатого корпуса режущей фрезы и расположенный вдоль оси, направляющий узел, выполненный с возможностью скользящего приема подвижного направляющего рычага, причем направляющий узел содержит трубчатый корпус, часть которого формирует цилиндрическую секцию, и замковое соединение.

2. Комплекс фрезерной вырезки по п. 1, отличающийся тем, что механизм ориентации и блокировки содержит цанговый зажим, а трубчатый корпус режущей фрезы содержит выступ с отверстием, расположенным в нем, для приема цангового зажима.

3. Комплекс фрезерной вырезки по п. 1, отличающийся тем, что механизм ориентации и блокировки содержит направляющий механизм.

4. Комплекс фрезерной вырезки по п. 3, отличающийся тем, что направляющий механизм содержит штифт, радиально выдвинутый из рычага.

5. Комплекс фрезерной вырезки по п. 1, отличающийся тем, что у канавки есть первый участок, скошенный относительно оси удлиненного подвижного направляющего рычага, и второй участок, по существу параллельный оси направляющего рычага.

6. Комплекс фрезерной вырезки по п. 5, отличающийся тем, что канавка содержит направляющую дорожку, выполненную в боковой стенке корпуса.

7. Комплекс фрезерной вырезки по п. 6, отличающийся тем, что направляющая дорожка открыта на конце трубчатого корпуса.

8. Комплекс фрезерной вырезки по п. 1, дополнительно содержащий барьер для защиты от осколков, расположенный вблизи трубчатого корпуса режущей фрезы.

9. Комплекс фрезерной вырезки по п. 1, отличающийся тем, что подвижный направляющий рычаг содержит внутреннюю полость и поршень, присоединенный к концу направляющего рычага и размещенный внутри цилиндрической секции трубчатого элемента направляющего узла с возможностью скольжения, причем поршень имеет сквозное отверстие, допускающее коммуникацию жидкости между полостью и цилиндром.

10. Комплекс фрезерной вырезки по п. 9, дополнительно содержащий перепускной клапан, расположенный в сквозном отверстии, для управления потоком жидкости между полостью и цилиндром.

11. Комплекс фрезерной вырезки по п. 1 или 8, или 9, или 10, дополнительно содержащий датчик, размещенный для измерения перемещения между первой точкой в стволе скважины и второй точкой в стволе скважины.

12. Комплекс фрезерной вырезки по п. 1 или 8, или 9, или 10, дополнительно содержащий датчик приближения, размещенный для измерения относительного расстояния между неподвижной частью комплекса фрезерной вырезки обсадной колонны и второй точкой, определяющейся на части комплекса фрезерной вырезки обсадной колонны, которая подвижна относительно неподвижной части.

13. Комплекс фрезерной вырезки обсадной колонны для стволов скважин, содержащий:

режущую фрезу, содержащую по меньшей мере один режущий элемент, вытянутый вдоль оси зацепляющий рычаг, и механизм ориентации и блокировки на дистальном конце зацепляющего рычага; и

направляющую систему, содержащую трубчатый корпус режущей фрезы, в котором имеется отверстие, выполненное на участке трубчатого корпуса режущей фрезы, с канавкой, сформированной вдоль части длины отверстия, удлиненный подвижный направляющий рычаг, проходящий от трубчатого корпуса режущей фрезы и расположенный вдоль оси, направляющий узел, выполненный с возможностью скользящего приема подвижного направляющего рычага, причем направляющий узел содержит трубчатый корпус, часть которого формирует цилиндрическую секцию, и замковое соединение, причем подвижный направляющий рычаг содержит внутреннюю полость и поршень, присоединенный к концу направляющего рычага и выполненный с возможностью скольжения внутри цилиндрической секции трубчатого корпуса направляющего узла, при этом поршень имеет сквозное отверстие, допускающее коммуникацию жидкости между полостью и цилиндром, и перепускной клапан, расположенный в сквозном отверстии для управления потоком жидкости между полостью и цилиндром; и

датчик, размещенный для измерения перемещения между первой точкой в стволе скважины и второй точкой в стволе скважины.

14. Комплекс фрезерной вырезки по п. 13, отличающийся тем, что у канавки есть первый участок, скошенный относительно оси удлиненного подвижного направляющего рычага, и второй участок, по существу параллельный оси направляющего рычага.

15. Комплекс фрезерной вырезки по п. 14, отличающийся тем, что канавка содержит направляющую дорожку, выполненную в боковой стенке корпуса, причем направляющая дорожка открыта на конце трубчатого корпуса.

16. Способ фрезерной вырезки колонны обсадных труб в стволе скважины, включающий:

зацепление режущей фрезой канавки направляющей системы комплекса фрезерной вырезки обсадной колонны;

перемещение режущей фрезы вдоль канавки от первого положения до второго положения, пока режущая фреза не прикрепится к направляющей системе; и

перемещение направляющего рычага направляющей системы, к которой режущая фреза прикреплена через направляющий узел направляющей системы, для управления перемещением режущей фрезы и посредством этого образование окна в обсадной колонне.

17. Способ по п. 16, дополнительно включающий управляющее перемещение направляющего рычага посредством изменения потока жидкости между первой камерой и второй камерой.

18. Способ по п. 17, отличающийся тем, что изменение потока жидкости включает измерение изменения расстояния между первой неподвижной точкой и второй точкой в стволе скважины и между первой камерой и второй камерой, а также настройку клапана, расположенного между этими двумя камерами.

19. Способ по п. 17, дополнительно включающий выбор неподвижной точки и движущейся точки, а также мониторинг расстояния между этими двумя точками и настройку клапана для управления потоком жидкости между первой и второй камерами на основе отслеживаемого расстояния.

20. Способ по п. 19, отличающийся тем, что если отслеживаемое расстояние начинает уменьшаться, происходит открытие клапана из первого положения во второе положение, чтобы позволить жидкости перетекать из полости в цилиндре к полости в удлиненном рычаге.

21. Способ по п. 20, отличающийся тем, что как только клапан открылся, мониторинг расстояния продолжается, и когда это отслеживаемое расстояние начинает увеличиваться, клапан, по меньшей мере частично, закрывается, переходя из второго положения в третье положение, которое находится между первым и вторым положениями.

22. Способ по п. 21, отличающийся тем, что как только клапан частично закрылся, мониторинг расстояния продолжается, и когда это отслеживаемое расстояние приближается к предыдущему максимальному расстоянию, клапан перестраивается на закрытие, переходя из второго положения в четвертое положение.

| US 6755248 B2, 29.06.2004 | |||

| СПОСОБ ФОРМИРОВАНИЯ ОКНА В ОБСАДНОЙ ТРУБЕ | 2003 |

|

RU2322567C2 |

| ОТКЛОНЯЮЩЕЕ УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ ОКНА В ОБСАДНОЙ КОЛОННЕ СКВАЖИНЫ | 2011 |

|

RU2481452C2 |

| US 6070677 A, 06.06.2000 | |||

| US 5769167 A1, 23.06.1998. | |||

Авторы

Даты

2017-11-24—Публикация

2013-12-31—Подача