Изобретение относится к разработкам в области бризантных взрывчатых веществ (ВВ) для средств инициирования и способов их получения и может быть использовано при изготовлении светочувствительных взрывчатых составов (СВС) и снаряжаемых с их использованием зарядов.

Актуальность решаемой проблемы основана на имеющихся трудностях получения вещества, совмещающего в себе противоречивые качества: одновременно свойства инициирующего ВВ (которое по функциональному назначению обладает высокой взрыво- и пожароопасностью) и при этом характеризоваться минимальным уровнем опасности. Кроме того, решение указанной проблемы сопряжено с решением другой немаловажной проблемы - создания материала, обеспечивающего возможность надежного возбуждения детонационного процесса в инициируемом заряде ВВ и надежность воспроизведения времени срабатывания инициатора. Это требует получения в идеальном случае однородного по составу и, следовательно, физико-химическим (в т.ч. детонационным) свойствам по всей массе СВС, обладающих высокой чувствительностью к лазерному импульсу и быстродействием при срабатывании, что приведет в конечном итоге к стабильному срабатыванию инициатора. Решение проблемы повышения безопасности СВС возможно с применением в его составе термостойких бризантных ВВ (как это предполагается авторами и подтверждено экспериментально).

Известен способ получения светочувствительного инициирующего взрывчатого состава (патент РФ №2309139, МПК C06B 43/00, публ. 27.10.2007 г.), содержащего азотсодержащее вещество (перхлорат 5-гидразинотетразолртути (II)), органическое соединение (полиметилвинилтетразол), наполнитель - наноалмазы детонационного синтеза.

Известен в качестве прототипа способ получения светочувствительного состава для лазерной системы инициирования (патент РФ №2196122, МПК C06B 33/00, публ. 10.01.2003 г.), содержащий азотсодержащее вещество (имеющийся в составе компонента ракетного горючего - аминогуанидин нитрат), окислитель - тетроксид трисвинца.

Известен способ получения светочувствительного взрывчатого состава (RU 02522611 С2 20140720), возбуждаемого когерентным и некогерентным импульсным световым излучением, содержащего комплексный перхлорат металла, оптически прозрачный полимер и порошок металла.

Однако по известным способам получают готовые изделия с недостаточно высокими показателями безопасности, экологичности и одновременно с недостаточно развитой селективной чувствительностью к импульсному лазерному излучению.

Задачей авторов изобретения является разработка способа получения светочувствительного взрывчатого состава с высокой селективной чувствительностью к импульсному лазерному излучению, и одновременно высокой взрыво- и пожаро- безопасностью и светодетонатора на его основе.

Новый технический результат, обеспечиваемый при использовании предлагаемого способа изготовления СВС, заключается в улучшении детонационных свойств СВС за счет улучшения однородности исходной шихты при равномерном распределении нанодисперсных частиц алюминия по поверхности частиц ВВ, в повышении селективной чувствительности целевого продукта к импульсному лазерному излучению с одновременным повышением безопасности, и уменьшении токсичности готового изделия.

Указанные задача и новый технический результат обеспечиваются тем, что в отличии от известного способа изготовления светочувствительных взрывчатых веществ для светодетонаторов, включающего взятие навесок взрывчатого компонента и светочувствительного компонента и смешение компонентов, согласно изобретению смешение компонентов проводят в среде легколетучей органической инертной к компонентам СВС жидкости (ЛОИЖ), в качестве компонента ВВ используют бризантные, высокодисперсные термостойкие ВВ с удельной поверхностью от ~2000 см2/г до ~20000 см2/г с температурой начала интенсивного разложения более 200°C, в качестве светочувствительного компонента - алюминий в виде порошка с дисперсностью 50-200 нм в количестве в диапазоне от 0,5 до 2,0% масс., смешение компонентов проводят в среде ЛОИЖ, процесс смешения упомянутых компонентов осуществляют путем ультразвукового диспергирования в смесителе, помещенном в ультразвуковой диспергатор, снабженный насадкой, преобразующей ультразвуковые колебания в упругие колебания среды, при этом навеску компонента ВВ вводят в предварительно полученную смесь ЛОИЖ и светочувствительного компонента - нанодисперсного алюминия, длительность ультразвукового диспергирования смеси светочувствительного компонента - нанодисперсного алюминия и ЛОИЖ определяется условием контролируемого визуально сохранения указанной смеси в виде суспензии до введения компонента ВВ в эту суспензию в смесителе, после введения компонента ВВ ультразвуковое диспергирование смеси компонентов продолжают до достижения цветовой однородности среды, определяемой визуально, затем из смесителя удаляют ЛОИЖ путем испарения в вытяжном шкафу при комнатной температуре с получением структуры равномерно алюминизированного по поверхности ВВ в составе СВС, и окончательно высушивают полученный продукт в течение не более 4 часов при температуре не более 60°C.

Известен в качестве прототипа светодетонатор на основе светочувствительного взрывчатого вещества (патент РФ №2427786, МПК F42B 3/113, публ. 27.08.2011 г.), состоящий из металлической оболочки, в которой размещено смесевое светочувствительное ВВ. В металлической оболочке дополнительно установлен оптический подпор, выполненный из оптического стекла, смесевое светочувствительное ВВ выполнено в виде запрессованного до плотности 0,9-1,1 г/см3 материала из смеси высокодисперсного ТЭНа с удельной поверхностью 4000-20000 см2/г и наноалюминия со средним размером частиц не более 60 нм.

Однако в известном светодетонаторе не обеспечены требуемые показатели безопасности, чувствительности к световому импульсу, стабилизации времени работы светодетонатора и, как следствие, имеется достаточно длительная продолжительность его срабатывания.

Указанные задача и новый технический результат обеспечиваются тем, что в отличие от известного светодетонатора, содержащего металлическую оболочку, в торце которой установлена оптически прозрачная преграда, размещенное в оболочке светочувствительное взрывчатое вещество (СВВ), согласно предлагаемому светодетонатору светочувствительное взрывчатое вещество СВС в виде структуры равномерно алюминизированного по поверхности ВВ в его составе уплотнено до получения слоя на внутренней поверхности оптически прозрачной преграды круглого сечения, диаметр которой больше критического диаметра СВС, а акустический импеданс выше, чем у ВВ в составе СВС, путем виброуплотнения до постоянной толщины, которая равна экспериментальной глубине возбуждения стационарной детонации СВС, упомянутый СВС контактирует с инициируемым им зарядом-бустером из бризантного термостойкого ВВ, запрессованного до технологической плотности.

Указанные способ изготовления СВС и светодетонатора на его основе поясняются следующим образом.

Компоненты выбраны на основе экспериментальных исследований различных светочувствительных составов.

Повышенная селективная чувствительность к импульсному лазерному излучению достигается за счет применения при изготовлении СВС нанодисперсного алюминия и ВВ при заявленных дисперсности и соотношении массовых долей и однородностью шихты.

Однородность исходной шихты при равномерном распределении нанодисперсных частиц достигается за счет применения при смешении компонентов ультразвукового диспергатора, снабженного насадкой, преобразующей ультразвуковые колебания в упругие колебания среды, в качестве которой используется ЛОИЖ (см. пример 1 фиг. 1, пример 2 фиг. 2).

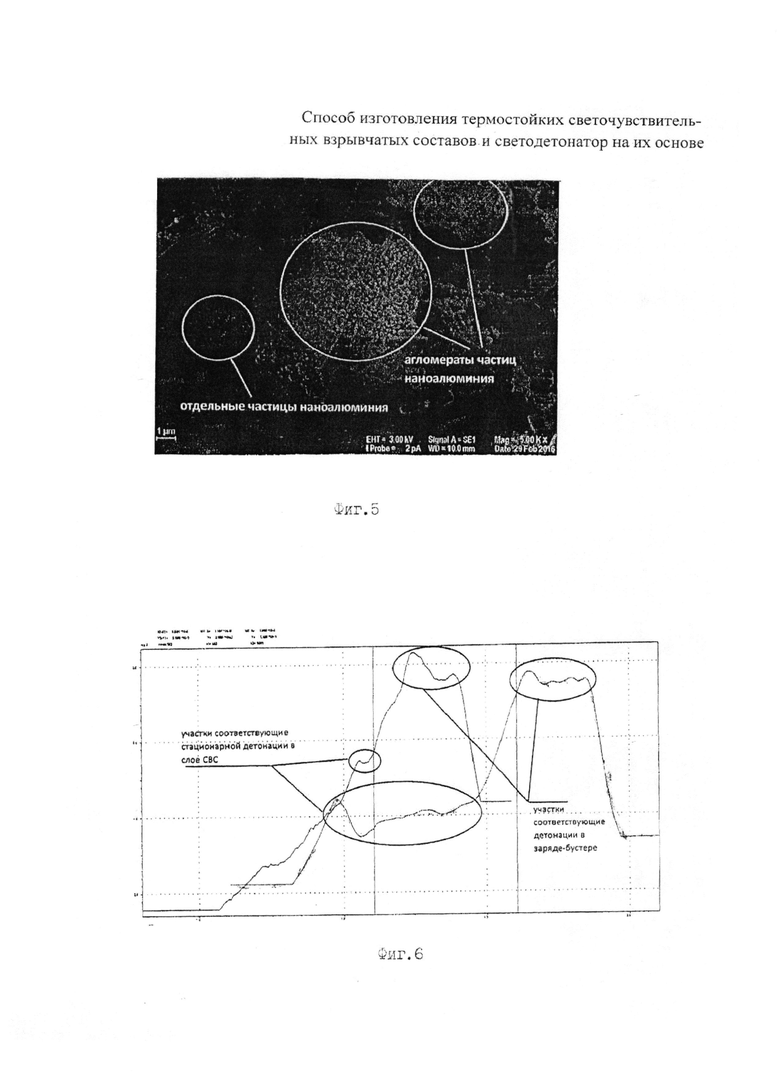

Использование при изготовлении СВС предлагаемым методом с удельной поверхностью выше указанного интервала приводит к тому, что, с одной стороны, размер некоторых частиц компонента ВВ становится сравним с размером частиц компонента наноалюминия, с другой - при диспергировании в ЛОИЖ ВВ с такой дисперсностью склонны к образованию коллоидных растворов и выпадают в осадок только в результате испарения растворителя. В результате в готовом продукте имеют место не адсорбированные на поверхности ВВ агломераты частиц алюминия и отдельные его частицы, что приводит к невозможности обеспечить однородность исходной шихты при равномерном распределении нанодисперсных частиц алюминия по поверхности частиц ВВ. (фиг. 5)

Применение при изготовлении СВС предлагаемым методом ВВ с удельной поверхностью ниже указанного интервала приводит к значительному увеличению порога инициирования, то есть к ухудшению селективной чувствительности СВС к импульсному лазерному излучению (пример 5, таблица 1)

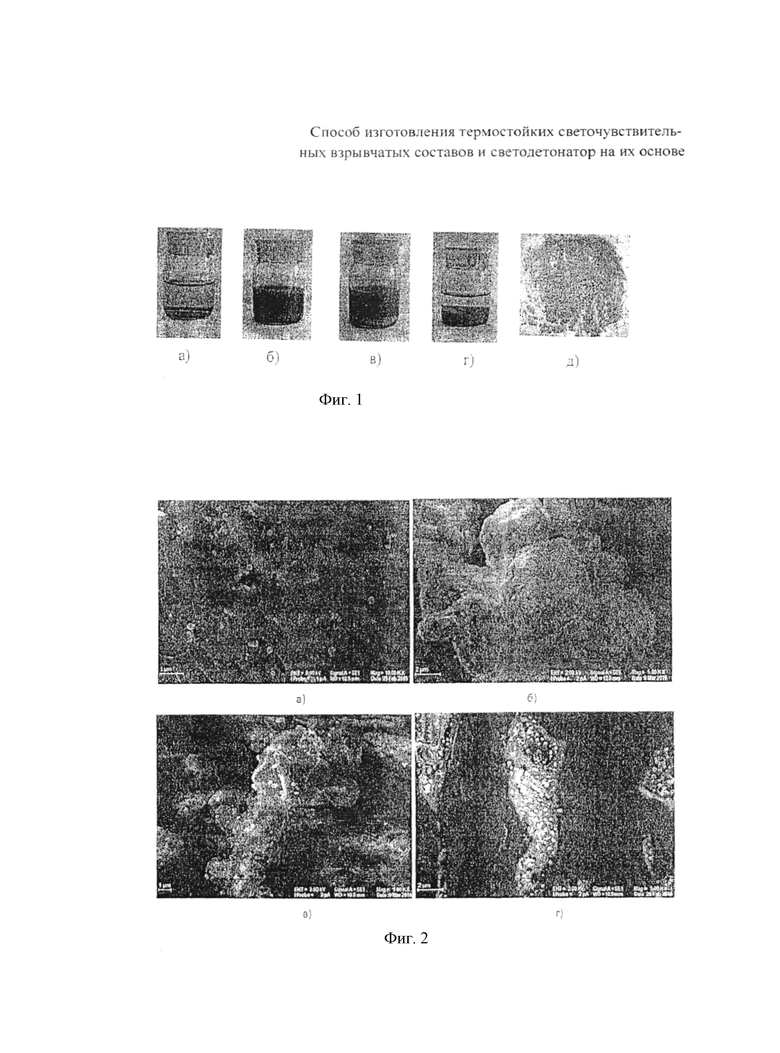

При уменьшении содержания нанодисперсного алюминия ниже 0,5% масс. и при увеличении выше 2% масс. ухудшается селективная чувствительность СВС к импульсному лазерному излучению, что выражается в увеличении порога инициирования (пример 3, фиг. 3).

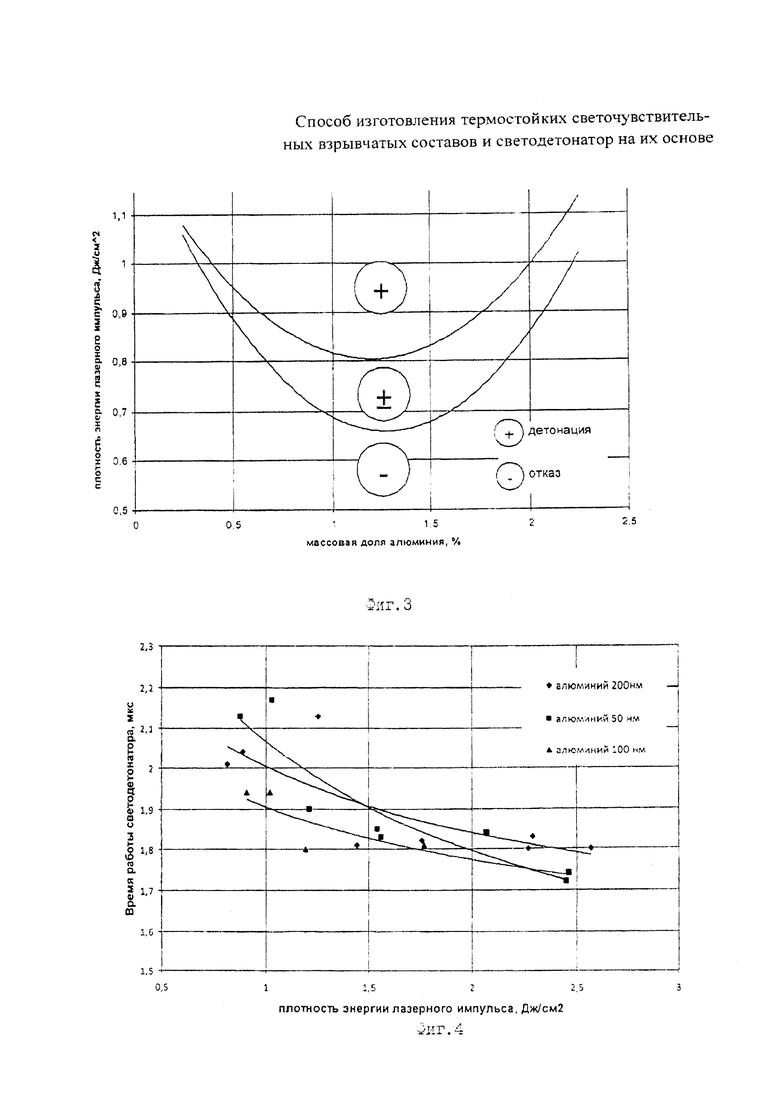

При уменьшении дисперсности алюминия ниже 50 нм снижается стабильность времени работы предлагаемого светодетонатора, а при увеличении дисперсности алюминия выше 200 нм, кроме того, увеличивается время его срабатывания (пример 4, фиг. 4).

Повышение безопасности и уменьшение токсичности готового изделия достигается за счет исключения из состава СВС и из процесса изготовления соединений тяжелых металлов и комплексного перхлората металла.

Высокая взрыво- и пожаробезопасность светодетонатора на основе СВС, изготовленного предлагаемым способом, обеспечивается за счет использования при изготовлении СВС бризантных ВВ с высокими характеристиками термической стойкости и с меньшей, чем у прототипа, чувствительностью к механическим воздействиям.

Стабилизация времени работы светодетонатора и уменьшение продолжительности его срабатывания достигается за счет введения заряда - бустера и ограничения толщины слоя СВС, получаемого виброуплотнением, равной глубине возбуждения в нем стационарной детонации. Уменьшение толщины слоя СВС приводит к нестабильности работы предлагаемого светодетонатора, а увеличение - к увеличению продолжительности срабатывания и к снижению стабильности времени его работы (пример 6).

Наличие заряда - бустера позволяет также увеличить инициирующую способность светодетонатора, поскольку в соответствии с известной формулой P=ρDu в нем сформируется более высокое давление, чем в виброуплотненном низкоплотном заряде СВС. Сокращение времени срабатывания светодетонатора достигается также за счет использования бризантных ВВ с большей, чем у прототипа, скоростью детонации.

Таким образом, при использовании предлагаемого способа изготовления СВС имеет место новый технический результат, состоящий в улучшении детонационных свойств СВС за счет улучшения однородности исходной шихты при равномерном распределении частиц наноалюминия по поверхности частиц ВВ, в повышении селективной чувствительности целевого продукта к импульсному лазерному излучению с одновременным повышением безопасности и уменьшении токсичности готового изделия, чем это было достигнуто в прототипе. Возможность промышленной реализации подтверждается следующими примерами.

Пример 1. В лабораторных условиях предлагаемый способ получения СВС был реализован следующим образом.

Процесс смешения компонентов смеси осуществляли дистанционно в защищенной кабине.

Навески компонентов готовили из расчета необходимого соотношения массовых долей на 1 г СВС.

Эксперименты проведены для ВВ: гексоген, октоген, тэн, бензотрифуроксан (БТФ), гексанитрогексаазаизовюрцитан (ГАВ), 1,1-диамино-2,2-динитроэтилен (апрол), гексанитростильбен (ГНС), триаминотринитробензол (ТАТБ).

Предварительно помещали в бюксу гексан и в него насыпали навеску порошкообразного нанодисперсного алюминия. Геометрические параметры бюксы (высоту и диаметр) для обеспечения наилучшего эффекта процесса диспергирования подбирали экспериментально.

Затем бюксу помещали в ультразвуковой диспергатор с установленной насадкой, преобразующей ультразвуковые колебания в упругие колебания среды, затем включали источник ультразвука длительность его воздействия подбирали экспериментально для получения однородной суспензии, которая не оседала в течение 3 мин. В приготовленную суспензию до начала ее оседания добавляли порошкообразное ВВ и проводили смешение компонентов СВС под воздействием ультразвука в течение времени, достаточного для получения визуально однородной по цвету смеси. Полученную смесь выливали в химическую фарфоровую посуду с широким дном и помещали под вытяжную вентиляцию до полного испарения растворителя. Полученный СВС сушили в термостате в течение 4 часов при 60°C. Стадии приготовления СВС в лабораторных условиях проиллюстрированы на фиг. 1

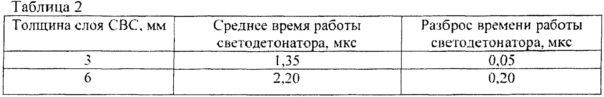

Пример 2. Проведено исследование однородности распределении нанодисперсных частиц алюминия по поверхности частиц ВВ. Исследовали СВС, приготовленные предлагаемым способом на основе бризантных ВВ БТФ, октоген, гексоген, ГАВ с использованием алюминия с дисперсностью 100 нм. Контроль вели с использованием электронного микроскопа EVO MA 15. Полученные микроэлектронные изображения приведены на фиг. 2

Как видно на фиг. 2, для всех исследованных ВВ получена структура СВС, в которой частицы наноалюминия равномерно адсорбированы на поверхности кристаллов ВВ без образования агломератов, что подтверждает образование при использовании предлагаемого метода структуры равномерно алюминизированного по поверхности ВВ в составе СВС.

Пример 3. Проведено экспериментальное исследование влияния содержания компонента нанодисперсного алюминия на селективную чувствительность к импульсному лазерному излучению. Результаты исследования представлены в виде графика зависимости пороговой плотности энергии инициирования от массовой доли алюминия на фиг. 3. Как видно на фиг. 3, выход массовой доли нанодисперсного алюминия за пределы выбранного интервала приводит к росту пороговой энергии импульсного лазерного излучения, требуемого для возбуждения детонации в СВС, то есть к ухудшению селективной чувствительности к импульсу лазерного излучения.

Пример 4. Проведено экспериментальное исследование времени срабатывания предлагаемого светодетонатора в зависимости от энергии лазерного импульса при различной дисперсности алюминия, использованного при изготовлении СВС. Экспериментальные результаты представлены на фиг. 4. Как видно на фиг. 4, при использовании алюминия с размером частиц 100 нм обеспечивается наименьшее из исследованных время срабатывания предлагаемого светодетонатора и наибольшая стабильность времени его работы.

Пример 5. Проведено экспериментальное исследование влияния удельной поверхности ВВ гексоген и октоген, использованных для изготовления СВС предлагаемым способом, на пороговую плотность энергии лазерного импульса, возбуждающего в нем детонацию. Экспериментальные результаты приведены в таблице 1. Как видно из результатов (стр. 1, стр. 3), уменьшение удельной поверхности ВВ ниже ~2000 Дж/см2 приводит к резкому росту порога инициирования, то есть снижению селективной чувствительности СВС к импульсному лазерному излучению

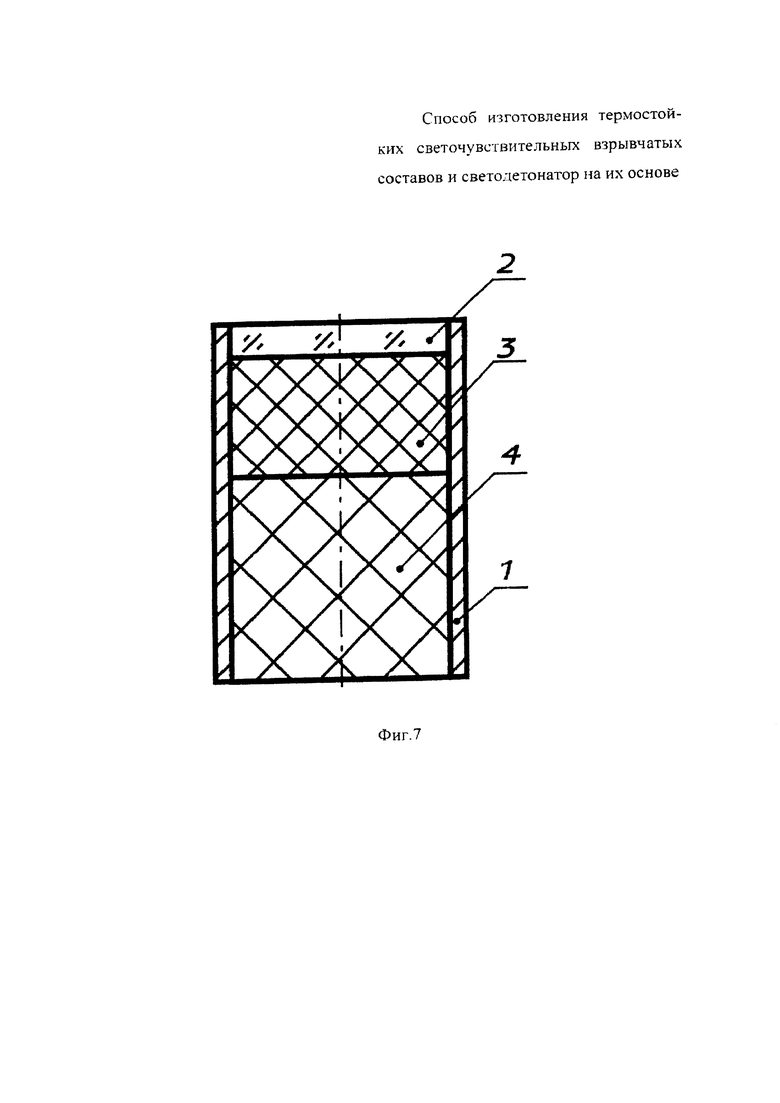

Пример 6. Проведено экспериментальное исследование времени срабатывания и стабильности времени работы предлагаемого светодетонатора с толщиной виброуплотненного слоя от 3 до 6 мм из изготовленного предлагаемым способом СВС на основе гексогена. С применением радиоинтерферрометрического метода получили зависимости скорости взрывчатого превращения в предлагаемом светодетонаторе от времени его работы и значения времени его работы при толщине слоя СВС 3 мм и 6 мм. Экспериментальные результаты представлены на фиг. 6 и в таблице 2. Как видно на фиг. 6, в светодетонаторе с толщиной слоя СВС 3 мм детонация выходит на стационарный режим и практически сразу переходит в заряд бустер. При толщине слоя СВС менее 3 мм имели место отказы в инициировании детонации в заряде-бустере. Как видно из таблицы 2 (строки 1 и 2, столбец 2), увеличение толщины слоя СВС приводит к увеличению времени срабатывания светодетонатора. Из таблицы 2 также видно (строки 1 и 2, столбец 3), что нестабильность времени срабатывания для двух одинаковых светодетонаторов при толщине слоя СВС 6 мм больше, чем при толщине слоя 3 мм. Таким образом, показано, что наименьшая продолжительность срабатывания и наилучшая стабильность работы предлагаемого светодетонатора достигается при толщине слоя СВС, равной глубине возбуждения в нем стационарной детонации.

На фиг. 3 показана зависимость «холодного» и «горячего» порогов инициирования СВС импульсным лазерным излучением от массовой доли нанодисперсного алюминия; на фиг. 4 показана зависимость времени работы светодетонатора от плотности энергии лазерного импульса при различной дисперсности алюминия; на фиг. 5 показан результат приготовления СВС предлагаемым способом с использованием ВВ с удельной поверхностью более 20000 В см2/г; на фиг. 6 показана зависимость скорости взрывчатого превращения в предлагаемом светодетонаторе от времени его работы с различной толщиной слоя виброуплотненного: 3 мм 1 кривая, 6 мм 2 кривая; на фиг. 7 приведена схема СВС, 1 - металлическая оболочка, 2 - оптически прозрачная преграда, 3 - слой СВС, 4 - заряд-бустер.

В таблице 1 приведены данные о влиянии удельной поверхности ВВ гексогена и октогена, использованных для изготовления СВС предлагаемым способом, на пороговую величину плотности энергии лазерного импульса, возбуждающего в нем детонацию. В таблице 2 приведены данные о влиянии толщины слоя СВС на основе гексогена на время срабатывания светодетонатора и стабильность времени его работы.

Приведенные примеры подтверждают достижение нового технического результата - улучшение детонационных свойств СВС, повышение селективной чувствительности к ЛИ, с одновременным повышением безопасности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕТОНАЦИОННАЯ РАЗВОДКА, ИНИЦИИРУЕМАЯ ЛАЗЕРНЫМ ИЗЛУЧЕНИЕМ, И СОСТАВ СВЕТОЧУВСТВИТЕЛЬНОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА ДЛЯ ИНИЦИИРОВАНИЯ ДЕТОНАЦИОННОЙ РАЗВОДКИ | 2019 |

|

RU2728085C1 |

| СВЕТОЧУВСТВИТЕЛЬНЫЙ ВЗРЫВЧАТЫЙ СОСТАВ | 2012 |

|

RU2522611C2 |

| ИНИЦИИРУЮЩИЙ ВЗРЫВЧАТЫЙ СОСТАВ | 2004 |

|

RU2309139C2 |

| КОМБИНИРОВАННЫЙ ВЗРЫВНОЙ ЗАРЯД | 2017 |

|

RU2643844C1 |

| МАЛОЧУВСТВИТЕЛЬНЫЙ ВЗРЫВЧАТЫЙ СОСТАВ ДЛЯ СНАРЯЖЕНИЯ ЭЛЕКТРОДЕТОНАТОРОВ | 2012 |

|

RU2496756C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСЕВОГО ПЛАСТИЧНОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2016 |

|

RU2616729C1 |

| Термостойкая взрывчатая композиция | 2021 |

|

RU2771496C1 |

| ТЕРМОСТОЙКИЙ ДЕТОНИРУЮЩИЙ ШНУР | 2015 |

|

RU2589156C1 |

| ЭНЕРГОНАСЫЩЕННЫЙ СВЕТОЧУВСТВИТЕЛЬНЫЙ СОСТАВ ДЛЯ ЛАЗЕРНОЙ СИСТЕМЫ ИНИЦИИРОВАНИЯ | 2001 |

|

RU2196122C2 |

| Лазерный капсюль-детонатор | 2020 |

|

RU2750750C1 |

Изобретение относится к светочувствительному взрывчатому составу (СВС) для снаряжения средств инициирования. Для получения светочувствительного взрывчатого состава с высокой селективной чувствительностью к импульсному лазерному излучению и одновременно высокой взрыво- и пожаро- безопасностью смешивают высокодисперсное термостойкое взрывчатое вещество (ВВ) с удельной поверхностью в диапазоне величин от ~2000 см2/г до ~20000 см2/г с температурой начала интенсивного разложения более 200°C и светочувствительный компонент алюминий в виде порошка с дисперсностью 50-200 нм в количестве от 0,5 до 2,0 мас.%. Смешение компонентов проводят в среде легколетучей органической инертной к компонентам СВС жидкости (ЛОИЖ) путем ультразвукового диспергирования в смесителе, помещенном в ультразвуковой диспергатор, снабженный насадкой, преобразующей ультразвуковые колебания в упругие колебания среды. При этом навеску компонента ВВ вводят в предварительно полученную смесь ЛОИЖ и нанодисперсного алюминия. Светодетонатор содержит металлическую оболочку, в торце которой установлена оптически прозрачная преграда. СВС в виде равномерно алюминизированного по поверхности ВВ размещен в оболочке с уплотнением его до получения слоя на внутренней поверхности оптической преграды. 2 н.п. ф-лы, 7 ил., 2 табл., 6 пр.

1. Способ изготовления термостойких светочувствительных взрывчатых составов (СВС) для светодетонаторов, включающий взятие навесок взрывчатого компонента и светочувствительного компонента и смешение компонентов в среде легколетучей органической инертной к компонентам СВС жидкости (ЛОИЖ), отличающийся тем, что смешению подвергают в качестве компонента ВВ - бризантные, высокодисперсные термостойкие ВВ с удельной поверхностью в диапазоне от ~2000 см2/г до ~20000 см2/г с температурой начала интенсивного разложения более 200°C, в качестве светочувствительного компонента - алюминий в виде порошка с дисперсностью 50-200 нм в количестве в диапазоне от 0,5 до 2,0% масс., смешение компонентов производят в среде ЛОИЖ, процесс смешения упомянутых компонентов осуществляют путем ультразвукового диспергирования в смесителе, помещенном в ультразвуковой диспергатор, снабженный насадкой, преобразующей ультразвуковые колебания в упругие колебания среды, при этом навеску компонента ВВ вводят в предварительно полученную смесь ЛОИЖ и светочувствительного компонента - нанодисперсного алюминия, длительность ультразвукового диспергирования смеси светочувствительного компонента - нанодисперсного алюминия и ЛОИЖ определяется условием контролируемого визуально сохранения указанной смеси в виде суспензии до введения компонента ВВ в эту суспензию в смесителе, после введения компонента ВВ ультразвуковое диспергирование смеси компонентов продолжают до достижения цветовой однородности среды, определяемой визуально, затем из смесителя удаляют ЛОИЖ путем испарения в вытяжном шкафу при комнатной температуре с получением структуры равномерно алюминизированного по поверхности ВВ в составе СВС и окончательно высушивают полученный продукт в течение не более 4 часов при температуре не более 60°C.

2. Светодетонатор, содержащий металлическую оболочку, в торце которой установлена оптически прозрачная преграда, в указанной оболочке размещено светочувствительное взрывчатое вещество СВС, полученное способом по п. 1, отличающийся тем, что СВС в виде структуры равномерно алюминизированного по поверхности ВВ в его составе уплотнено до получения слоя на внутренней поверхности оптически прозрачной преграды круглого сечения, диаметр которой больше критического диаметра СВС, а акустический импеданс выше, чем у ВВ в составе СВС, путем виброуплотнения до постоянной толщины, которая равна экспериментальной глубине возбуждения стационарной детонации СВС, упомянутый СВС контактирует с инициируемым им зарядом-бустером из бризантного термостойкого ВВ, запрессованного до технологической плотности.

| МАЛОЧУВСТВИТЕЛЬНЫЙ ВЗРЫВЧАТЫЙ СОСТАВ ДЛЯ СНАРЯЖЕНИЯ ЭЛЕКТРОДЕТОНАТОРОВ | 2012 |

|

RU2496756C1 |

| ЭНЕРГОНАСЫЩЕННЫЙ СВЕТОЧУВСТВИТЕЛЬНЫЙ СОСТАВ ДЛЯ ЛАЗЕРНОЙ СИСТЕМЫ ИНИЦИИРОВАНИЯ | 2001 |

|

RU2196122C2 |

| 0 |

|

SU157624A1 | |

| СПОСОБ ГОРНОЙ РАЗВЕДКИ | 1929 |

|

SU17515A1 |

| US 20070017612 А1, 25.01.2007 | |||

| DE 3838896 A1, 23.05.1990. | |||

Авторы

Даты

2017-11-29—Публикация

2017-03-20—Подача