ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу проверки соединенного участка наполнителя, при котором полосу наполнителя крепят к внешней окружности сердечника борта шины транспортного средства, две концевые поверхности наполнителя соединяют и крепят одну с другой, а затем проверяют состояние соединенного участка.

УРОВЕНЬ ТЕХНИКИ

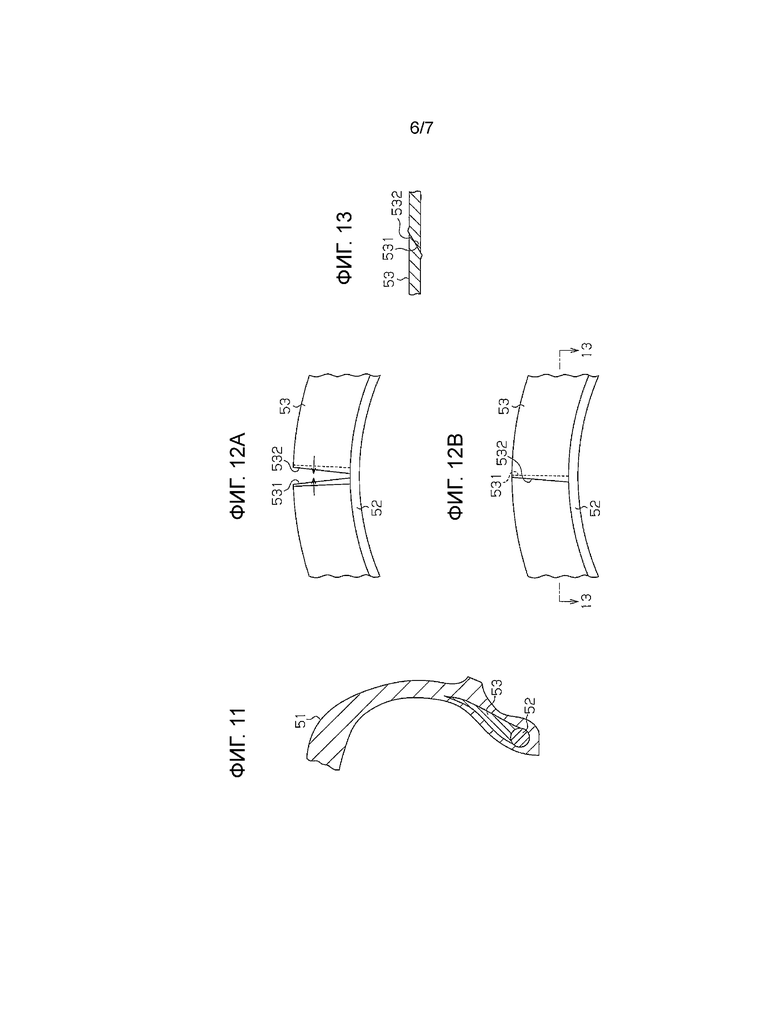

Как показано на фиг. 11, в типичной шине транспортного средства, кольцевой сердечник 52 борта шины и кольцевой наполнитель 53 встроены во внутренний обод каждой из двух боковых сторон резины 51 шины. Полосу наполнителя 53 заранее крепят к внешней окружности сердечника 52 борта шины, как показано на фиг. 12А. Затем две концевые поверхности 531 и 532 наполнителя соединяют и крепят одну с другой, как показано на фиг. 12В и 13, так чтобы наполнитель 53, прикрепленный к сердечнику 52 борта шины, стал кольцевым. Патентный документ 1 раскрывает конструкцию, в которой наполнитель прикреплен к внешней окружности сердечника борта шины, а две концевые поверхности наполнителя соединены одна с другой.

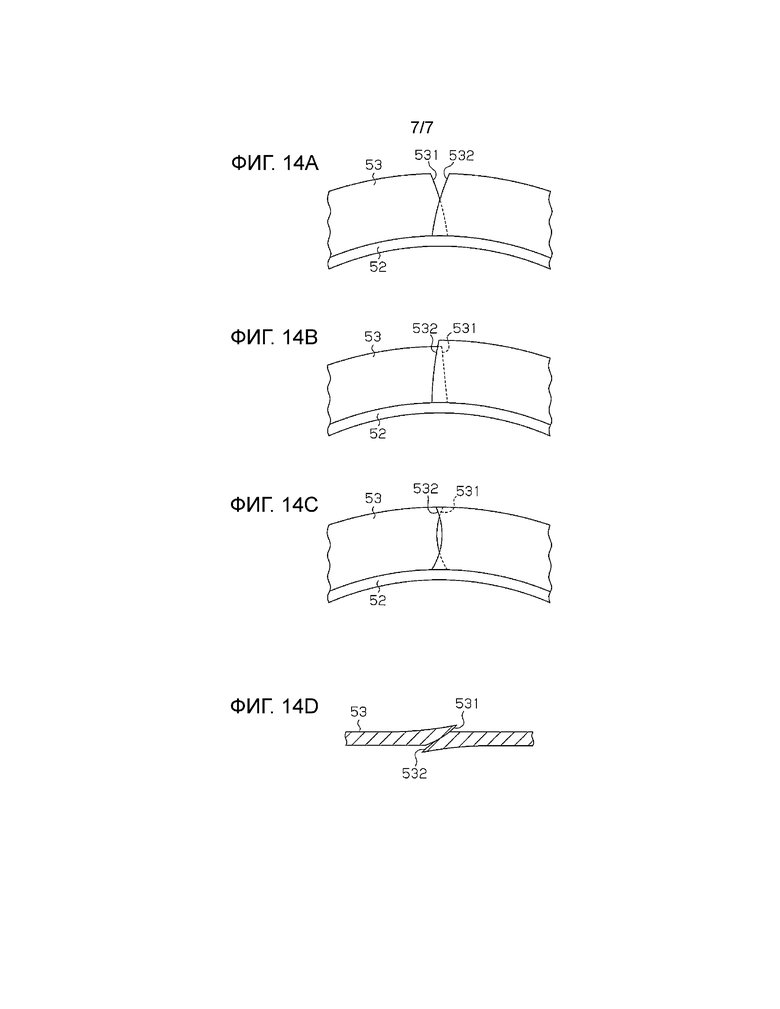

Когда наполнитель 53 прикреплен к сердечнику 52 борта шины таким образом, на участке, где соединены две концевые поверхности 531 и 532 наполнителя 53, как это показано на фиг. с 14А по 14D, может возникать дефект соединения. Более конкретно, - фиг. 14А показывает ситуацию, при которой на внешнем окружном конце соединенного участка образовался зазор. Фиг. 14В показывает ситуацию, при которой на внешнем окружном конце соединенного участка образовался уступ. Фиг. 14С показывает ситуацию, при которой зазор образовался в середине соединенного участка. Фиг. 14D показывает ситуацию, при которой концевые поверхности соединенного участка смещены в направлении по толщине.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЙ ДОКУМЕНТ

Патентный документ 1: Публикация патента Японии № 2003-127249.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

В способе предшествующего уровня техники при креплении наполнителя 53 к сердечнику 52 борта шины после присоединения и крепления одной к другой двух концевых поверхностей 531 и 532 наполнителя 53 соединенный участок визуально осматривается и проверяется проверяющим лицом, с целью обнаружения изделий, которые имеют дефектные соединения, как это описано выше.

Патентный документ 1 раскрывает конструкцию для соединения двух концевых поверхностей наполнителя, но не раскрывает, каким образом следует выполнять проверку для обнаружения дефектных соединений.

В обычном способе проверки соединенного участка наполнителя инспектор проверяет соединенный участок наполнителя 53 визуально. Таким образом, проверка является трудной. В частности, трудно визуально проверять наполнитель 53, который имеет черный цвет, и эта проверка требует проверочных навыков. Таким образом, результаты проверки не могут быть получены с высокой точностью.

Соответственно, целью настоящего изобретения является обеспечить способ проверки соединенного участка наполнителя, который позволяет легко и точно, без необходимости обладания особым мастерством выполнять проверку состояния соединенного участка двух концевых поверхностей наполнителя.

СРЕДСТВА ДЛЯ РЕШЕНИЯ ПРОБЛЕМЫ

Для решения вышеуказанной задачи первый объект настоящего изобретения обеспечивает способ проверки соединенного участка наполнителя для проверки состояния соединения двух концевых поверхностей полосы наполнителя, прикрепленного вдоль внешней окружности сердечника борта шины в кольцевой форме. Этот способ проверки соединенного участка наполнителя включает в себя этапы получения данных по расстоянию от оптического датчика до боковой поверхности наполнителя сканированием оптическим датчиком участка, прилегающего к двум концевым поверхностям по боковой поверхности наполнителя в тангенциальном направлении наполнителя в предопределенном диапазоне сканирования, повторения этапа получения данных при изменении положения оптического датчика в радиальном направлении наполнителя и сравнения полученных данных с контрольными данными, которые введены заранее.

ПОЛОЖИТЕЛЬНЫЙ ЭФФЕКТ ИЗОБРЕТЕНИЯ

Способ проверки соединенного участка наполнителя позволяет легко и точно выполнять проверку соединенного участка посредством оптического сканирования без необходимости для инспектора визуально проверять состояние этого соединенного участка. Далее, чтобы выполнить это соединение с высокой точностью, сравнение данных, которые получены посредством оптического сканирования, с контрольными данными, которые введены заранее, позволяет определить, является ли соединение дефектным.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

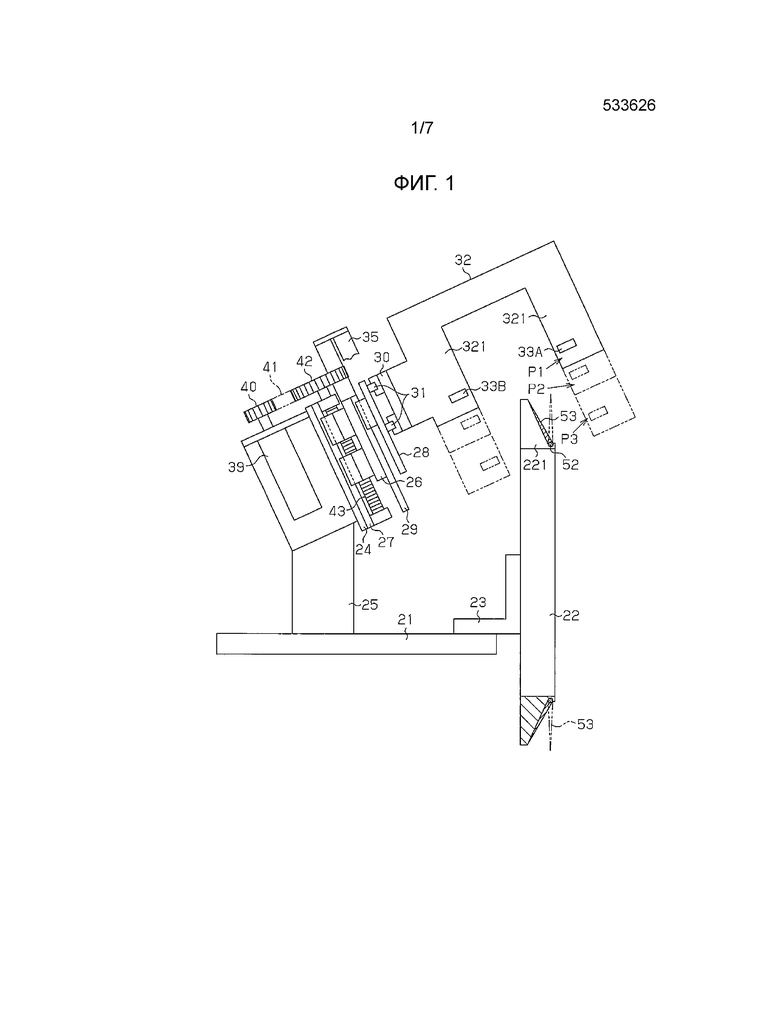

Фиг. 1 представляет собой вид сбоку, показывающий первый вариант исполнения проверочного устройства соединенного участка наполнителя.

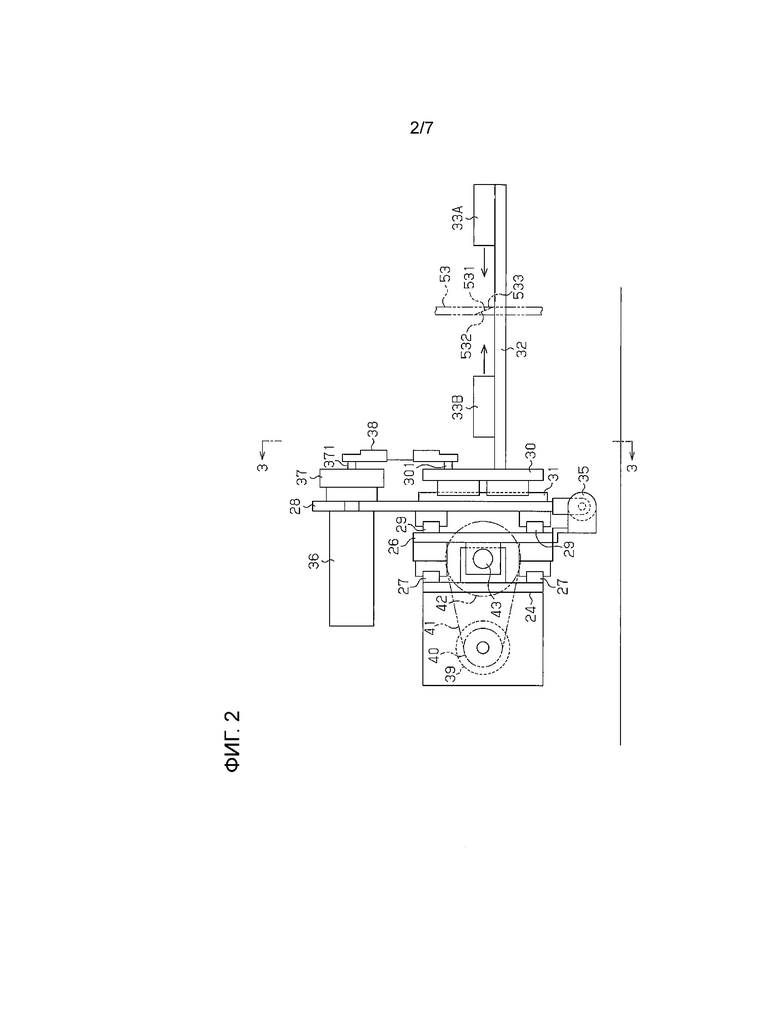

Фиг. 2 представляет собой увеличенный вид в плане проверочного устройства, показанного на фиг. 1.

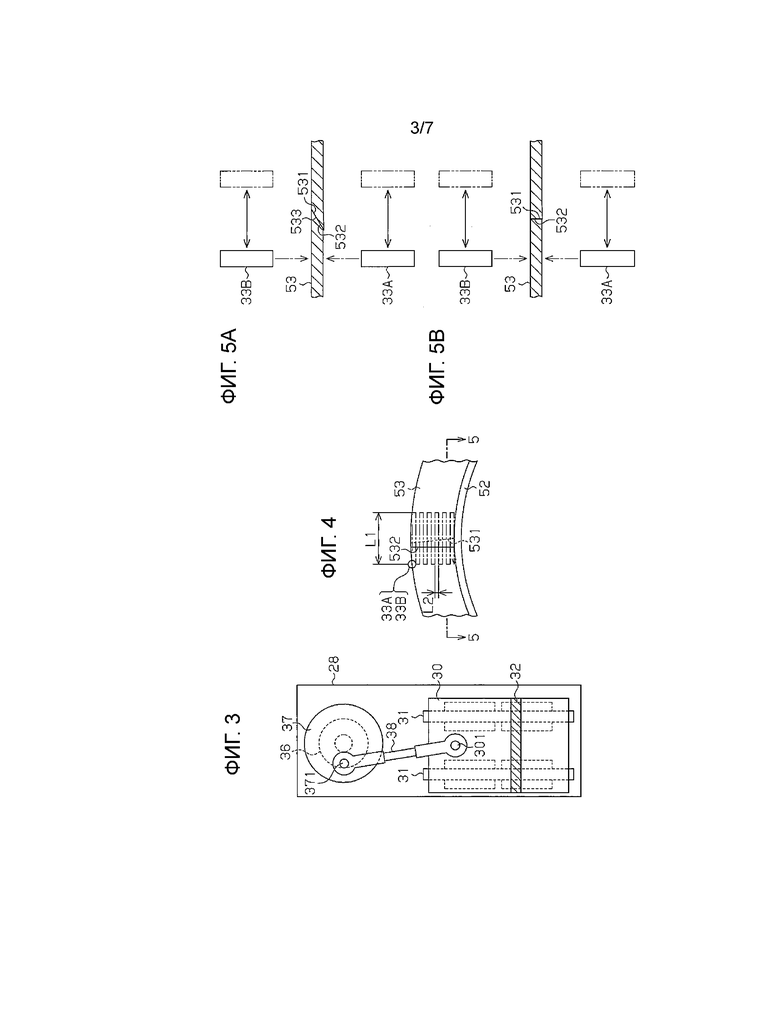

Фиг. 3 представляет собой вид в поперечном сечении, выполненном по линии 3-3 на фиг. 2.

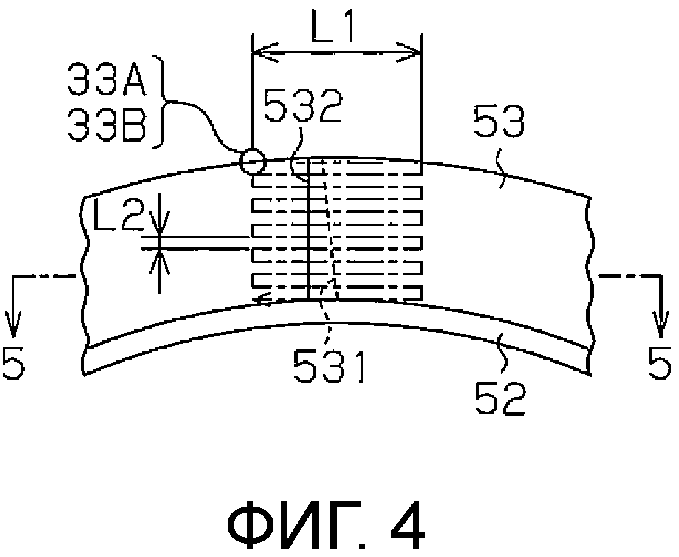

Фиг. 4 представляет собой частичный вид спереди, показывающий оптическое сканирование, выполняемое оптическим датчиком по соединенному участку наполнителя.

Фиг. 5А представляет собой увеличенный вид поперечного сечения, выполненного по линии 5-5 на фиг. 4, а фиг. 5В представляет собой увеличенный вид поперечного сечения наполнителя в следующем примере.

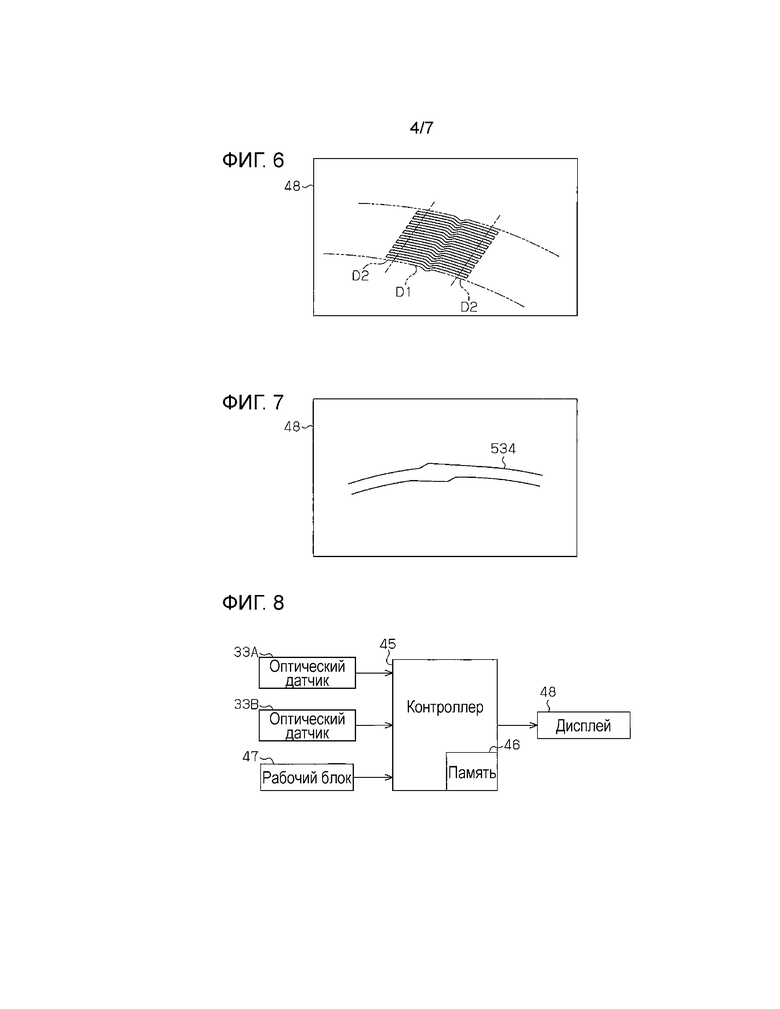

Фиг. 6 представляет собой схему, показывающую данные для ближайшей области с соединенным участком наполнителя, полученные посредством оптического сканирования.

Фиг. 7 представляет собой схему, показывающую форму поперечного сечения наполнителя, построенную по данным, полученным в непосредственной близости с каждым соединенным участком по поверхностям двух сторон наполнителя.

Фиг. 8 представляет собой блок-схему, показывающую конфигурацию для управления проверочным устройством соединенного участка наполнителя.

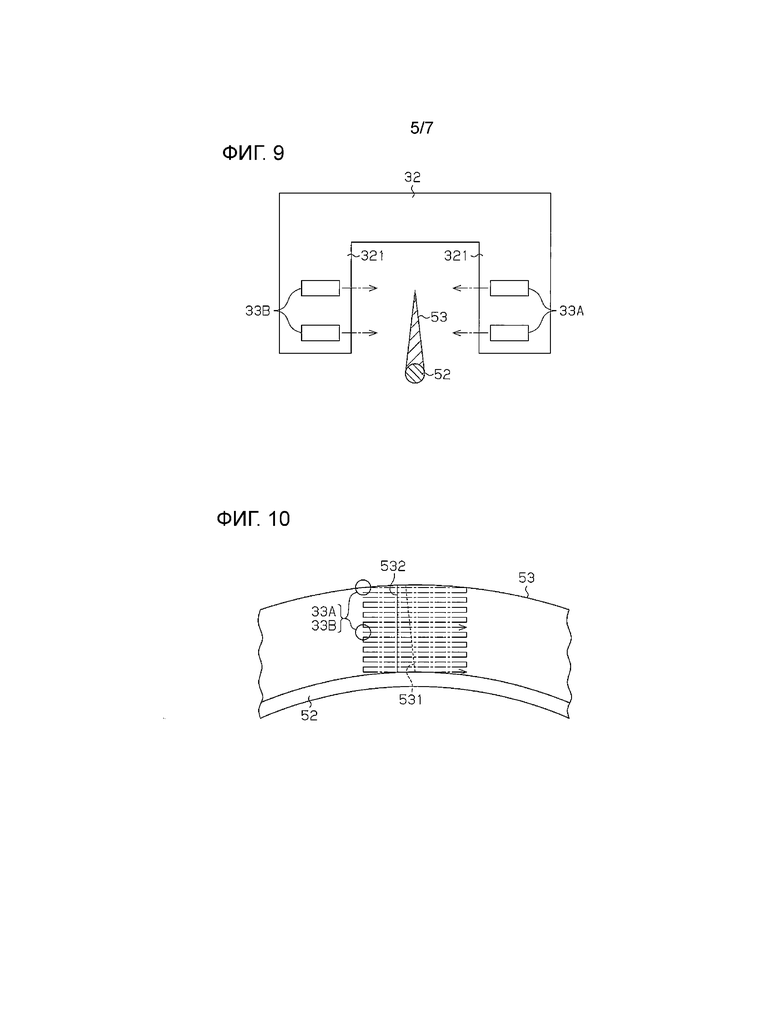

Фиг. 9 представляет собой частичный вид сбоку, показывающий второй вариант исполнения проверочного устройства соединенного участка наполнителя.

Фиг. 10 представляет собой частичный вид спереди, показывающий оптическое сканирование, выполненное оптическим датчиком проверочного устройства соединенного участка наполнителя, показанного на фиг. 9.

Фиг. 11 представляет собой частичный вид в поперечном сечении, показывающий шину транспортного средства.

Фиг. 12А и 12В представляют собой частичные виды спереди, иллюстрирующие способ крепления наполнителя к сердечнику борта шины.

Фиг. 13 представляет собой частичный увеличенный вид поперечного сечения, выполненного по линии 13-13 на фиг. 12.

Фиг. с 14А по 14С представляют собой частичные виды спереди, показывающие различные дефекты соединения в двух концевых поверхностях наполнителя, а фиг. 14D представляет собой частичный вид поперечного сечения, показывающий следующий дефект соединения.

ВАРИАНТЫ ИСПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

ПЕРВЫЙ ВАРИАНТ ИСПОЛНЕНИЯ

Теперь со ссылками на фиг. с 1 по 8 будет описано проверочное устройство соединенного участка наполнителя в соответствии с первым вариантом исполнения настоящего изобретения.

Как показано на фиг. 1, проверочное устройство соединенного участка наполнителя включает в себя основание 21. К основанию посредством скобы 23 присоединено 21 опорное кольцо 22, имеющее форму усеченного конуса. Это опорное кольцо 22 удерживается таким образом, что его центральная ось продолжается горизонтально. Верхний участок опорного кольца 22 включает в себя отверстие 221, образованное вырезкой части опорного кольца 22 в окружном направлении. Кольцевой сборный блок сердечника 52 борта шины и наполнитель 53 прикреплены к внешней окружности опорного кольца 22. Полоса наполнителя 53 прижата к внешней окружности сердечника 52 борта шины в состоянии, наклоненном относительно радиального направления сердечника 52 борта шины. Как показано на фиг. 1 двойной пунктирной линией, наполнитель 53 может быть прикреплен таким образом, что вместо того, чтобы быть наклоненным относительно радиального направления, продолжается из сердечника 52 борта шины в радиальном направлении. В этом состоянии две концевые поверхности 531 и 532 наполнителя 53 прижаты одна к другой и соединены между собой. Участок наполнителя 53, на котором эти две концевые поверхности 531 и 532 соединены между собой, сконфигурирован в соответствии с тем, где расположено отверстие 221 опорного кольца 22. Далее, как показано на фиг. 2 и 5А, каждая из концевых поверхностей 531 и 532 наполнителя 53 определена наклонной поверхностью 533, которая наклонена относительно направления по толщине наполнителя 53. Более подробно, - каждая из концевых поверхностей 531 и 532 наполнителя 53 образована наклонной поверхностью 533, которая наклонена таким образом, что толщина наполнителя 53 в направлении удаленного конца постепенно уменьшается. Наклонные поверхности 533 концевых поверхностей 531 и 532 наполнителя 53 противолежат друг другу и соединены между собой. Как показано на фиг. 5А, наклонные поверхности 533 примкнуты одна к другой. Как показано на фиг. 5В, две концевые поверхности 531 и 532 наполнителя 53 вместо того, чтобы быть наклонными, могут продолжаться параллельно направлению толщины наполнителя 53.

Как показано на фиг. 1 и 2, к основанию 21 посредством скобы 25 прикреплена опора 24. К передней поверхности опоры 24 (правая поверхность, если смотреть на фиг. 1 и 2) прикреплены две первые направляющие 27. Эти первые направляющие 27 продолжаются по существу параллельно направлению наполнителя 53, который наклонен в отверстии 221 опорного кольца 22. На опоре 24 двумя первыми направляющими 27 удерживается первое подвижное основание 26 таким образом, чтобы оно было подвижным вдоль этих первых направляющих. К передней поверхности первого подвижного основания 26 прикреплены две вторых направляющих 29, продолжающиеся параллельно первым направляющим 27. На первом подвижном основании 26 вторыми направляющими 29 удерживается второе подвижное основание 28 таким образом, чтобы оно было подвижным вдоль этих вторых направляющих 29. Таким образом, второе подвижное основание 28 является подвижным в том же самом направлении, что и первое подвижное основание 26.

К передней поверхности второго подвижного основания 28 прикреплены две третьих направляющих 31, которые продолжаются перпендикулярно направлению первых направляющих 27. На втором подвижном основании 28 третьими направляющими 31 удерживается третье подвижное основание 30 таким образом, чтобы оно было подвижным вдоль этих третьих направляющих 31. Это третье подвижное основание 30 является подвижным в направлении, перпендикулярном направлению перемещения первого подвижного основания 26 и второго подвижного основания 28. Более конкретно, третье подвижное основание 30 является подвижным в тангенциальном направлении наполнителя 53 в отверстии 221 опорного кольца 22. К передней поверхности третьего подвижного основания 30 прикреплен сканирующий элемент 32. Этот сканирующий элемент 32 на боковом виде имеет по существу С-образную форму и включает в себя две консоли 321 - одну спереди и одну - сзади. Консоли 321 сканирующего элемента 32 удерживают, соответственно, оптические датчики 33А и 33В, которые являются датчиками лазерного типа. Оптические датчики 33А и 33В через отверстие 221 опорного кольца 22 противостоят, соответственно, двум боковым поверхностям соединенного участка наполнителя 53. Сканирующий элемент 32 наклонен в соответствии с наполнителем 53, который является наклоненным. Сканирующий элемент 32 не является наклоненным, когда не является наклоненным наполнитель 53, как показано на фиг. 1 двойной пунктирной линией.

Как показано на фиг. 1 и 2, цилиндр 35 перемещения, который расположен на первом подвижном основании 26, включает в себя шток поршня, подсоединенный ко второму подвижному основанию 28. Цилиндр 35 перемещения активизируется для того, чтобы перемещать второе подвижное основание 28 вдоль вторых направляющих 29. Это перемещает оптические датчики 33А и 33В, которые удерживаются сканирующим элементом 32, между отдельным положением Р1 удержания, которое находится там, где оптические датчики 33А и 33В разделены друг от друга по высоте относительно соединенного участка наполнителя 53, как показано на фиг. 1 сплошными линиями, и положением Р2 начала проверки, которое находится там, где оптические датчики 33А и 33В расположены в соответствии с внешней окружностью наполнителя 53.

Как показано на фиг. 2 и 3, на втором подвижном основании 28 установлен электродвигатель 36 возвратно-поступательного перемещения. К валу электродвигателя 36 возвратно-поступательного перемещения прикреплен поворотный диск 37. Этот поворотный диск 37 включает в себя эксцентриковый кривошипный штифт 371. Третье подвижное основание 30 включает в себя соединительный штифт 301. Тяга 38 кривошипа соединяет эксцентриковый кривошипный штифт 371 поворотного диска 37 с соединительным штифтом 301 третьего подвижного основания 30. Электродвигатель 36 возвратно-поступательного перемещения вращает поворотный диск 37. Тяга 38 кривошипа преобразует вращение поворотного диска 37 в возвратно-поступательное перемещение третьего подвижного основания 30 вдоль третьих направляющих 31. Это возвратно-поступательно перемещает оптические датчики 33А и 33В, которые удерживаются сканирующим элементом 32, в пределах предопределенной ширины в тангенциальном направлении наполнителя 53 по обеим сторонам этого наполнителя 53. Обращаясь к фиг. 4, оптические датчики 33А и 33В выполняют линейное оптическое сканирование участка наполнителя 53 вблизи соединенного участка с противоположных сторон наполнителя 53 через предопределенный диапазон L1 сканирования в тангенциальном направлении наполнителя 53. Каждый из оптических датчиков 33А и 33В определяет расстояние до соответствующей боковой поверхности наполнителя 53, для того чтобы получить величину этого расстояния.

Как показано на фиг. 1 и 2, на опоре 24 установлены шаговый электродвигатель 39 и шариковой винт 43, который продолжается параллельно первым направляющим 27. На валу шагового электродвигателя 39 закреплен приводной шкив 40. На шариковом винте 43 закреплен ведомый шкив 42. Приводной шкив 40 и ведомый шкив 42 обегается зубчатым ремнем 41. Первое подвижное основание 26 выполнено с возможностью сцепления с шариковым винтом 43. Шаговый электродвигатель 39 создает вращение, которое через приводной шкив 40 вращает шариковой винт 43, зубчатый ремень 41 и ведомый шкив 42. Вращение шарикового винта 43 перемещает первое подвижное основание 26 вдоль первых направляющих 27. Движение первого подвижного основания 26 изменяет положения оптических датчиков 33А и 33В, которые удерживаются сканирующим элементом 32, в радиальном направлении наполнителя 53. Когда оптические датчики 33А и 33В достигают каждого из двух концов диапазона L1 сканирования, первое подвижное основание 26 перемещается и сдвигает оптические датчики 33А и 33В на предопределенный шаг L2 подачи в радиальном направлении наполнителя 53. Следовательно, как показано на фиг. 4, эти оптические датчики 33А и 33В выполняют периодически повторяющееся оптическое сканирование, одновременно изменяя свои положения перемещением на предопределенный шаг L2 подачи в радиальном направлении наполнителя 53, от положения Р2 начала проверки до положения Р3 завершения проверки, которые на фиг. 1 показаны прерывистыми линиями.

Теперь будет описана конфигурация для управления проверочным устройством соединенного участка наполнителя.

Как показано на фиг. 8, проверочное устройство соединенного участка наполнителя включает в себя контроллер 45, который управляет работой всего проверочного устройства. Программы, используемые для управления работой проверочного устройства, а также данные, используемые для исполнения программ, хранятся в памяти 46. Контроллер 45 подсоединен к оптическим датчикам 33А и 33В, к рабочему блоку 47 и дисплею 48. Контроллер 45 получает от оптических датчиков 33А и 33В данные по расстоянию от каждого из этих оптических датчиков 33А и 33В до соответствующей боковой поверхности наполнителя 53. Кроме того, контроллер 45 получает рабочие сигналы управления от рабочего блока 47. Контроллер 45 посылает на дисплей 48 данные, полученные от оптических датчиков 33А и 33В, а также данные определения относительно того, является ли соединение в наполнителе 53 дефектным. Эти данные показываются на дисплее 48.

Когда контроллер 45 получает от оптических датчиков 33А и 33В данные по области рядом с соединенным участком наполнителя, контроллер 45 показывает изображение этих данных на дисплее 48. Затем контроллер 45 сравнивает эти данные с контрольными данными, которые заранее сохранены в памяти 46, и определяет, является или нет соединение двух концевых поверхностей 531 и 532 наполнителя 53 дефектным. Обратимся к фиг. 6, в этом случае предпочтительно, чтобы контроллер 45 исключал данные D2, полученные по двум концам диапазона L1 сканирования, и использовал только данные D1, полученные в середине диапазона L1 сканирования.

Когда контроллер 45 принимает от рабочего блока 47 сигналы команды управления на проверку состояния поперечного сечения наполнителя 53, контроллер 45 на основании данных, полученных посредством сканирования двух боковых поверхностей наполнителя 53, получает форму поперечного сечения соединенного участка. Затем контроллер 45 показывает на дисплее 48 изображение формы 534 поперечного сечения. Далее, контроллер 45 сравнивает полученную форму поперечного сечения с эталонной формой, заранее сохраненной в памяти 46, для того чтобы проверить это поперечное сечение и определить, является или нет это соединение дефектным.

Теперь будет описан способ проверки соединения двух концевых поверхностей 531 и 532 наполнителя 53 проверочным устройством соединенного участка наполнителя.

Перед проверкой шток поршня подвижного цилиндра 35 в проверочном устройстве соединенного участка наполнителя втягивается, а второе подвижное основание 28 перемещается в направлении верхней стороны, как это видно на фиг. 1. Таким образом, оптические датчики 33А и 33В, которые удерживаются сканирующим элементом 32, располагаются в верхнем отдельном положении Р1, как это показано на фиг. 1 сплошными линиями. В этой ситуации полосу наполнителя 53 прижимают к внешней окружности сердечника 52 борта шины, которая удерживается внешней окружностью опорного кольца 22 в кольцевой форме. Затем некое устройство (не показано) сжимает противоположные стороны наполнителя 53 для того чтобы прижать и соединить одну к другой две концевые поверхности 531 и 532 наполнителя 53. При этом участок наполнителя 53, где соединены между собой две концевые поверхности 531 и 532, расположен в соответствии с положением отверстия 221 в опорном кольце 22.

После этого состояние соединения наполнителя 53 проверяют посредством проверочного устройства соединенного участка наполнителя.

Шток поршня подвижного цилиндра 35 выдвигается, чтобы переместить второе подвижное основание 28 к нижней стороне, как это видно на фиг. 1. Это перемещает оптические датчики 33А и 33В, которые удерживаются сканирующим элементом 32, из отдельного положения Р1, как это показано на фиг. 1 сплошными линиями, в положение Р2 начала проверки, которое показано штрихпунктирными линиями. В результате эти два оптических датчика 33А и 33В оказываются расположенными, соответственно, напротив двух боковых поверхностей внешнего окружного конца соединенного участка наполнителя 53 через отверстие 221 опорного кольца 22.

Когда оптические датчики 33А и 33В расположены в положении Р2 начала проверки, электродвигатель 36 возвратно-поступательного перемещения создает вращение, которое вращает поворотный диск 37. Тяга 38 кривошипа преобразует вращение поворотного диска 37 в возвратно-поступательное перемещение третьего подвижного основания 30 вдоль третьих направляющих полозьев. Это перемещает возвратно-поступательно оптические датчики 33А и 33В, которые удерживаются сканирующим элементом 32, в пределах предопределенной ширины в тангенциальном направлении наполнителя 53 по обеим сторонам этого наполнителя 53. Обращаясь к фиг. 4, оптические датчики 33А и 33В выполняют линейное оптическое сканирование участка наполнителя 53 вблизи соединенного участка с противоположных сторон наполнителя 53 через предопределенный диапазон L1 сканирования в тангенциальном направлении наполнителя 53. Каждый из оптических датчиков 33А и 33В определяет расстояние до соответствующей боковой поверхности наполнителя 53, для того чтобы получить данные по этому расстоянию.

Как только оптические датчики 33А и 33В, которые удерживаются сканирующим элементом 32, достигают каждого из двух концов диапазона L1 сканирования, шаговый электродвигатель 39 начинает вращение. Вращение шагового электродвигателя 39 посредством приводного шкива 40, зубчатого ремня 41 и ведомого шкива 42 передается на шаровой винт 43. Вследствие этого шаровой винт 43 вращается. По мере того, как шаровой винт 43 вращается, первое подвижное основание 26 пошагово перемещается в направлении нижней стороны, как это видно на фиг. 1. Следовательно, как показано на фиг. 4, эти оптические датчики 33А и 33В выполняют периодически повторяющееся оптическое сканирование, одновременно перемещаясь на предопределенный шаг L2 подачи в радиальном направлении наполнителя 53, изменяя свое положение от положения Р2 начала проверки до положения Р3 завершения проверки, которые на фиг. 1 показаны штрихпунктирными линиями.

Таким образом, оптические датчики 33А и 33В выполняют оптическое сканирование соединенного участка наполнителя 53 до достижения положения Р3 завершения проверки и посылают данные по сканированию близлежащей области соединенного участка на контроллер 45. Когда контроллер 45 получает эти данные, этот контроллер 45 визуализирует эти данные на дисплее 48, как показано на фиг. 6. Затем контроллер 45 сравнивает эти данные с контрольными данными, сохраненными в памяти 46, и определяет, является или нет соединение двух концевых поверхностей 531 и 532 наполнителя 53 дефектным. Результат определения показан на дисплее 48. В этом случае, как показано на фиг. 6, для сравнения и определения результата данные D2, полученные по двум концам диапазона L1 сканирования, исключаются и используются только данные D1, полученные в середине диапазона L1 сканирования.

Далее, когда контроллер 45 принимает от рабочего блока 47 сигналы команды управления на проверку состояния поперечного сечения наполнителя 53, контроллер 45 на основании данных, полученных сканированием двух боковых поверхностей наполнителя 53, получает форму поперечного сечения соединенного участка. Затем контроллер 45 показывает изображение формы поперечного сечения на дисплее 48. Далее, контроллер 45 сравнивает полученную форму поперечного сечения с эталонной формой, сохраненной в памяти 46, для того чтобы проверить это поперечное сечение и определить, является или нет это соединение дефектным.

Когда определено, что соединенный участок наполнителя 53 включает в себя дефектное соединение, такое, как то, которое показано на фиг. 14А - 14D (содержит не соединенную часть, или две концевые поверхности 531 и 532 смещены относительно одна другой в радиальном направлении или в окружном направлении), то результат определения будет показан на дисплее 48, чтобы уведомить проверяющего. В этом случае для того, чтобы представить это уведомление, может быть, например, использовано звуковое сигнальное устройство.

Таким образом, первый вариант исполнения имеет описанные ниже преимущества.

(1) В первом варианте исполнения полосу наполнителя 53 прижимают вдоль внешней окружности сердечника 52 борта шины в кольцевой форме и две концевые поверхности 531 и 532 наполнителя 53 прижимают одну к другой. После этого проверяется состояние соединенного участка. В этом случае оптические датчики 33А и 33В сканируют близлежащую область участка, где две концевые поверхности 531 и 532 наполнителя 53 соединены по бокам наполнителя 53, в предопределенном диапазоне сканирования в тангенциальном направлении этого наполнителя 53. При этом выполняется этап получения данных о расстоянии от оптических датчиков 33А и 33В до соответствующих боковых поверхностей наполнителя 53. По мере того, как положения оптических датчиков 33А и 33В изменяются в радиальном направлении наполнителя 53, этап получения данных повторяется. После этого полученные данные сравниваются с контрольными данными, которые введены заранее.

Таким образом, способ проверки соединенного участка наполнителя, при котором позволяет легко и точно проверять соединенный участок посредством оптического сканирования без необходимости того, чтобы проверяющий визуально оценивал состояние соединенного участка. Далее, сравнение данных, которые получены оптическим сканированием, с контрольными данными, которые введены заранее, позволяет определять, является ли соединение дефектным или нет, с большой точностью.

(2) В первом варианте исполнения две концевые поверхности 531 и 532 наполнителя 53 наклонены относительно направления по толщине наполнителя 53. Это обеспечивает большую площадь контакта между двумя концевыми поверхностями 531 и 532 наполнителя 53 и уменьшает дефектный контакт, если эти две концевые поверхности 531 и 532 касаются одна другой.

(3) В первом варианте исполнения оптическое сканирование выполняется по двум боковым поверхностям наполнителя 53. Это позволяет одновременно проверять состояние этих двух боковых поверхностей на соединенном участке наполнителя 53.

(4) В первом варианте исполнения форма поперечного сечения вблизи двух концевых поверхностей 531 и 532 наполнителя 53 определяется по данным, полученным из двух боковых поверхностей наполнителя 53. После этого определенная форма поперечного сечения сравнивается с контрольной формой, которая введена заранее. Таким образом, сравнение формы поперечного сечения, которая основана на данных по двум боковым поверхностям наполнителя 53, полученных оптическими датчиками 33А и 33В, с контрольной формой, которая введена заранее, позволяет выполнять определение, является ли соединение дефектным или нет, с большой точностью.

(5) В первом варианте исполнения исключены данные D2, полученные по двум концам диапазона L1 сканирования. Используется только данные D1, полученные в середине диапазона L1 сканирования. Это позволяет точно выполнить определение, является ли соединение дефектным или нет. Соответственно, количество данных проверенного объекта может быть сокращено, а скорость проведения проверки может быть увеличена.

ВТОРОЙ ВАРИАНТ ИСПОЛНЕНИЯ

Теперь будет описан второй вариант исполнения способа проверки соединенного участка наполнителя, акцентируясь на отличиях от первого варианта исполнения.

Во втором варианте исполнения, как показано на фиг. 9 и 10, передняя консоль 321 сканирующего элемента 32 удерживает между двух консолей 321 два оптических датчика 33А, которые удалены друг от друга в вертикальном направлении, а задняя консоль 321 удерживает два оптических датчика 33В, которые удалены друг от друга в вертикальном направлении. Эти две пары оптических датчиков 33А и 33В сконфигурированы таким образом, что могут быть расположены напротив близлежащей области двух концевых поверхностей 531 и 532 по противоположным сторонам наполнителя 53. Оптическое сканирование соединенного участка наполнителя 53 оптическими датчиками 33А и 33В выполняется одновременно в области от внешней окружности к середине наполнителя 53 в радиальном направлении и в области от середины до внутренней окружности наполнителя 53.

В дополнение к преимуществам первого варианта исполнения второй вариант исполнения имеет преимущества, описанные ниже.

(6) Во втором варианте исполнения оптические датчики 33А и 33В, которые удалены друг от друга в вертикальном направлении наполнителя 53, выполняют оптическое сканирование соединенного участка наполнителя 53 одновременно по множеству разных областей, расположенных в радиальном направлении наполнителя 53. Это сокращает время, используемое для того, чтобы проверить состояние соединенного участка наполнителя 53.

ИЗМЕНЕННЫЕ ПРИМЕРЫ

Вышеприведенные примеры могут быть видоизменены таким образом, как это описано ниже.

На каждой консоли 321 могут быть расположены три или более оптических датчиков 33А и 33В, а оптическое сканирование соединенного участка наполнителя 53 может одновременно выполняться по трем или более областям в радиальном направлении наполнителя 53.

В каждом из вышеприведенных вариантов исполнения для выполнения проверок используется лазерный свет. Вместо этого проверки могут выполняться посредством обработки изображения, которая использует видимый свет.

ОПИСАНИЕ ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

22) опорное кольцо; 24) опора; 26) первое подвижное основание; 28) второе подвижное основание; 30) третье подвижное основание; 32) сканирующий элемент; 33А и 33В) оптические датчики; 35) цилиндр перемещения; 36) цилиндр возвратно-поступательного перемещения; 37) поворотный диск; 38) тяга кривошипа; 39) шаговый электродвигатель; 43) шаровой винт; 45) контроллер; 46) память; 48) дисплей; L1) диапазон сканирования; L2) шаг подачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАЗМЕЩЕНИЯ НАПОЛНИТЕЛЯ НА СЕРДЕЧНИКЕ БОРТА | 2013 |

|

RU2640761C2 |

| УСТАНОВКА И СПОСОБ ДЛЯ ФОРМИРОВАНИЯ БОРТОВ | 2013 |

|

RU2621795C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ЛЕНТЫ ПОКРЫТИЯ | 2013 |

|

RU2618052C2 |

| НАКОПИТЕЛЬНОЕ УСТРОЙСТВО | 2013 |

|

RU2626935C2 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ БОРТОВОГО КОЛЬЦА | 2012 |

|

RU2601523C2 |

| НАМОТОЧНОЕ УСТРОЙСТВО ДЛЯ БОРТОВОГО КОЛЬЦА | 2012 |

|

RU2596556C2 |

| НАМОТОЧНОЕ УСТРОЙСТВО | 2012 |

|

RU2607752C2 |

| УСТРОЙСТВО СБОРКИ УЗЛА БОРТА | 2014 |

|

RU2643553C1 |

| СПОСОБ НАМОТКИ И УСТРОЙСТВО ДЛЯ НАМОТКИ НАПОЛНИТЕЛЬНОГО ШНУРА БОРТА ДЛЯ ШИНЫ | 2014 |

|

RU2661989C2 |

| УСТРОЙСТВО НАМОТКИ БОРТОВОГО КОЛЬЦА | 2012 |

|

RU2599306C2 |

Предложен способ проверки участка соединения наполнителя, посредством которого проверяют состояние соединения обоих концов поверхностей (531, 532) ремнеобразного наполнителя (53), который прикреплен по кольцу вдоль внешней периферии сердечника 52 борта шины. Способ проверки участка соединения наполнителя включает в себя этап получения данных о расстоянии между оптическими датчиками (33А, 33В) и боковыми поверхностями наполнителя (53) сканированием по боковым сторонам наполнителя (53), сечений оптическими датчиками (33А, 33В) прилегающей области обеих концевых поверхностей (531, 532) вдоль тангенциального направления наполнителя (53) в предопределенном диапазоне сканирования, этап повторения этапа получения данных при изменении положений оптических датчиков (33А, 33В) в радиальном направлении наполнителя (53) и этап сравнения полученных данных с контрольными данными, которые введены заранее. Техническим результатом является повышение точности проверки соединенного участка. 5 з.п. ф-лы, 14 ил.

1. Способ проверки соединенного участка наполнителя для проверки состояния соединения двух концевых поверхностей полосы наполнителя, прикрепленного вдоль внешней окружности сердечника борта шины в кольцевой форме, включающий в себя этапы:

- получения данных по расстоянию от оптического датчика до боковой поверхности наполнителя сканированием оптическим датчиком участка, прилегающего к двум концевым поверхностям по боковой поверхности наполнителя, в тангенциальном направлении наполнителя в предопределенном диапазоне сканирования;

- повторения этапа получения данных при изменении положения оптического датчика в радиальном направлении наполнителя, и

- сравнения полученных данных с контрольными данными, которые введены заранее.

2. Способ по п. 1, в котором две концевые поверхности наполнителя являются наклонными относительно направления по толщине наполнителя.

3. Способ по п. 1, в котором две концевые поверхности наполнителя продолжаются параллельно направлению по толщине наполнителя.

4. Способ по п. 1, в котором этап получения данных, этап повторения и этап сравнения выполняют по двум боковым поверхностям наполнителя.

5. Способ по п. 1, включающий в себя этапы

- построения формы поперечного сечения вблизи двух концевых поверхностей наполнителя по данным, полученным от двух боковых поверхностей наполнителя, и

- сравнения построенной формы поперечного сечения с введенной заранее контрольной формой.

6. Способ по любому из пп. 1-5, включающий в себя этап исключения данных, полученных по двум концам диапазона сканирования.

| Способ работы паровой машины | 1927 |

|

SU9923A1 |

| WO 2013012082 A1, 24.01.2013 | |||

| US 4842413 A1, 27.06.1989 | |||

| EP 536704 B1, 13.12.1995 | |||

| JP 2007076289 A, 29.03.2007. | |||

Авторы

Даты

2017-12-11—Публикация

2013-11-06—Подача