Изобретение относится к нефтяному машиностроению, а именно к погружным мультифазным насосам, способным работать при повышенном газосодержании, обеспечивающим диспергирование, сжатие, растворение газа в нефти, поступающей на прием насоса. Может быть использовано в составе погружных мультифазных насосов для подъема газожидкостной смеси из нефтяных скважин с повышенным содержанием механических примесей, в том числе солей.

Известна конструкция диспергирующей ступени погружного многоступенчатого центробежного насоса (патент РФ на изобретение №2209347, опубл. 27.07.2003 г.), содержащая направляющий аппарат, открытое рабочее колесо, лопасти которого расположены на нижней поверхности ведущего диска, в котором в промежутках между местами закрепления лопастей выполнены отверстия, а расстояние от нижней кромки каждой из лопастей до верхней поверхности верхнего диска направляющего аппарата увеличивается в направлении от внутреннего края нижней кромки лопасти к внешнему краю указанной кромки лопасти. Минимальное расстояние от нижней кромки лопасти рабочего колеса до верхней поверхности верхнего диска направляющего аппарата меньше половины расстояния от нижней поверхности ведущего диска рабочего колеса до точки нижней кромки лопасти рабочего колеса, лежащей на минимальном расстоянии от верхней поверхности верхнего диска направляющего аппарата. Минимальное расстояние от нижней кромки лопасти рабочего колеса до верхней поверхности верхнего диска направляющего аппарата больше 2 мм. На внешнем краю верхней части ведущего диска рабочего колеса выполнен уступ, на котором расположены границы отверстий. Диаметр ведущего диска рабочего колеса больше диаметра окружности, на которой расположены центры отверстий, на величину, равную или большую 1,5 диаметра указанных отверстий. Верхняя поверхность верхнего диска направляющего аппарата выполнена плоской.

Недостатком известного технического решения является большая потеря по напору из-за значительных перетоков жидкости между нижними кромками лопастей рабочего колеса и поверхностью верхнего диска направляющего аппарата. Указанный факт позволяет применять данную диспергирующую ступень только совместно с основными рабочими ступенями, способными совместно развивать требуемый напор. Насос требует два вида ступеней, нет унификации. Данная конструкция позволяет установить в рабочем колесе лишь одну опорную антифрикционную шайбу, что приводит к быстрому ее износу, отрицательно влияющему на межремонтный срок. Выполнение рабочего колеса и направляющего аппарата цельнометаллическими способствует быстрому отложению солей и минералов на поверхности, что также снижает межремонтный срок насоса.

Известна конструкция погружного лопастного мультифазного насоса (патент РФ на изобретение №2586801, опубл. 10.06.2016 г.), имеющая несколько ступеней, при этом, по крайней мере, одна ступень имеет полуоткрытое рабочее колесо, которое содержит ведущий диск с лопастями, нижний и верхний направляющие аппараты, установленные соответственно до и после рабочего колеса, которые включают нижний и верхний диск с лопатками, причем между рабочим колесом и верхним диском нижнего направляющего аппарата установлен дополнительный направляющий аппарат, который состоит из диска с лопатками.

Недостатком известного технического решения является потеря по напору из-за значительных перетоков жидкости между нижними кромками лопастей рабочего колеса и поверхностью диска с лопатками дополнительного направляющего аппарата. Кроме того, при вращении рабочего колеса возможно произвольное вращение дополнительного направляющего аппарата на верхнем диске основного направляющего аппарата, что влечет за собой неконтролируемое изменение рабочей характеристики и повышение вибрации, что в совокупности снижает надежность мультифазного насоса.

Недостатки, указанные в патентах №2209347 и №2586801, частично устраняются в конструкции известной ступени погружного многоступенчатого центробежного насоса (патент РФ на изобретение №2353814, опубл. 27.04.2009 г.), взятой в качестве прототипа. Диспергирующая ступень погружного многоступенчатого центробежного насоса, содержащая направляющий аппарат с верхним и нижним дисками, между которыми расположены лопатки, образуя каналы, рабочее колесо с лопастями, жестко соединенное с втулкой, сопряженной через шпонку с валом, при этом в рабочем колесе выполнены отверстия и сформированы пазы, ограниченные лопастями, а направляющий аппарат сопряжен с втулкой, при этом между втулкой направляющего аппарата и втулкой рабочего колеса размещена антифрикционная шайба, отличающаяся тем, что рабочее колесо снабжено дополнительными лопастями и с нижней стороны антифрикционной шайбой, а основные лопасти расположены на его верхней поверхности, при этом часть рабочего колеса и нижняя часть направляющего аппарата выполнены из полимерного материала.

Известное техническое решение имеет ряд недостатков. Во-первых, низкая абразивная стойкость диспергирующей ступени. Во-вторых, низкая теплостойкость рабочего колеса и направляющего аппарата. В-третьих, склонность конструкции ступени к отложению механических примесей между диском рабочего колеса и верхним диском направляющего аппарата. В-четвертых, высокая трудоемкость технологического процесса ремонта ступени, так как требуется дополнительная механическая операция по удалению изношенных участков втулки рабочего колеса. В-пятых, сложность конструкции рабочего колеса на участке между втулкой и диском, которая снижает технологичность изготовления рабочего колеса и усложняет литейную оснастку. В-шестых, низкая эффективность процесса диспергации и растворения газа в пластовой жидкости при ее подачах свыше 60 м3/сут. В-седьмых, образование застойных зон в каналах между основными лопастями рабочего колеса, затрудняющих протекание газожидкостной смеси.

Задачей предлагаемой конструкции ступени погружного мультифазного насоса является повышение ее абразивной стойкости, повышение теплостойкости рабочего колеса и направляющего аппарата, снижение склонности конструкции ступени к отложению механических примесей между диском рабочего колеса и верхним диском направляющего аппарата, снижение трудоемкости технологического процесса ремонта ступени, упрощение конструкции рабочего колеса на участке между втулкой и диском. Повышение эффективности процесса диспергации и растворения газа в пластовой жидкости при ее подачах свыше 60 м3/сут. Улучшение условий протекания газожидкостной смеси через основные лопасти рабочего колеса.

Технический результат достигается тем, что ступень погружного мультифазного насоса содержит направляющий аппарат с верхним и нижним дисками, между которыми расположены лопатки, образуя каналы, рабочее колесо с основными лопастями, расположенными на верхней поверхности диска рабочего колеса, антифрикционной шайбой на нижней стороне диска и втулкой, сопряженной через шпонку с валом, при этом диск рабочего колеса соединен со втулкой либо дополнительными осевыми лопастями, либо диском со сквозными отверстиями, либо диском со сквозными пазами. Направляющий аппарат и рабочее колесо выполнены из металлических материалов, а на верхней стороне рабочего колеса имеется антифрикционная шайба. Рабочее колесо ступени погружного мультифазного насоса, в котором диск рабочего колеса соединен со втулкой дополнительными осевыми лопастями, может быть выполнено из полимерного материала, включающего следующие компоненты: стеклонаполнитель до 50%, фторопласт до 20%, минеральный наполнитель до 20%, термопластичный материал остальное.

В частном случае реализации изобретения, рабочее колесо ступени погружного мультифазного насоса, в котором диск рабочего колеса соединен со втулкой дополнительными осевыми лопастями, может быть выполнено из полимерного материала, включающего следующие компоненты: стеклонаполнитель до 60%, термопластичный материал остальное. В состав ступени погружного мультифазного насоса дополнительно введена втулка защитная вала, которая может быть выполнена из абразивостойкого антифрикционного полимерного материала, состоящего из следующих компонентов: стеклонаполнитель до 50%, фторопласт до 20%, минеральный наполнитель до 20%, термопластичный материал остальное.

В частном случае реализации изобретения, втулка защитная вала может быть выполнена из абразивостойкого антифрикционного полимерного материала, состоящего из следующих компонентов: стеклонаполнитель до 20%, металлический наполнитель до 25%, углеволокно до 8%, кокс до 20%, дисульфид молибдена до 8%, фторопласт остальное.

В частном случае реализации изобретения, втулка защитная вала может быть выполнена из абразивостойкого антифрикционного полимерного материала в виде текстолитов.

В частном случае реализации изобретения, втулка защитная вала может быть выполнена из абразивостойкого антифрикционного полимерного материала в виде резиновых антифрикционных смесей.

В конструкцию рабочего колеса ступени погружного мультифазного насоса между основными лопастями дополнительно введены промежуточные лопасти. При этом основная лопасть выполнена в виде группы укороченных лопастей, а между основными лопастями выполнены сквозные отверстия в диске с различными сочетаниями взаимного расположения и значениями их диаметров. В диске выполнены сквозные отверстия, которые выходят на основные лопасти и имеют диаметр больше толщины основной лопасти. Между двумя соседними основными лопастями выполнены один или несколько сквозных пазов в диске рабочего колеса. В диске выполнены сквозные пазы, которые выходят на основные лопасти и имеют длину больше толщины основных лопастей. В диске выполнена сквозная кольцевая канавка, выходящая на основные лопасти, на верхней части основных лопастей выполнен паз. На наружной поверхности диска рабочего колеса между выходными кромками двух соседних основных лопастей выполнены лыски. Участок наружной поверхности диска рабочего колеса между выходными кромками двух соседних основных лопастей может иметь форму в виде вогнутой цилиндрической поверхности или в виде кривых, описанных сочетаниями дуг и(или) линий.

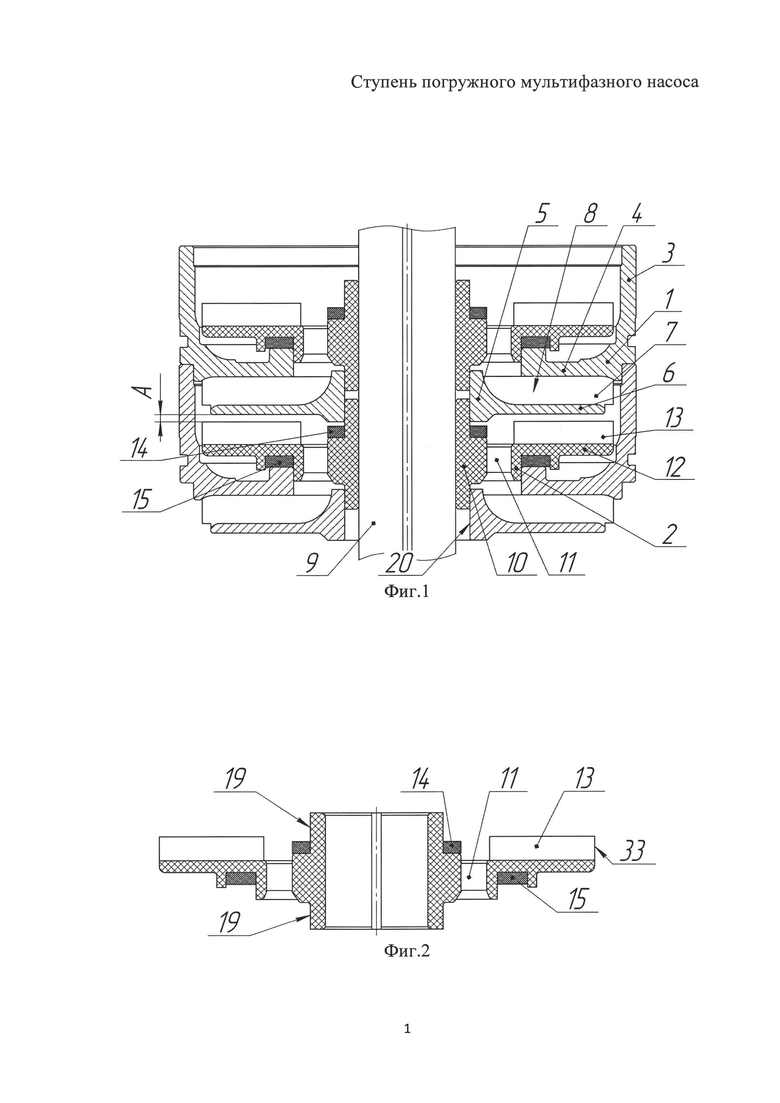

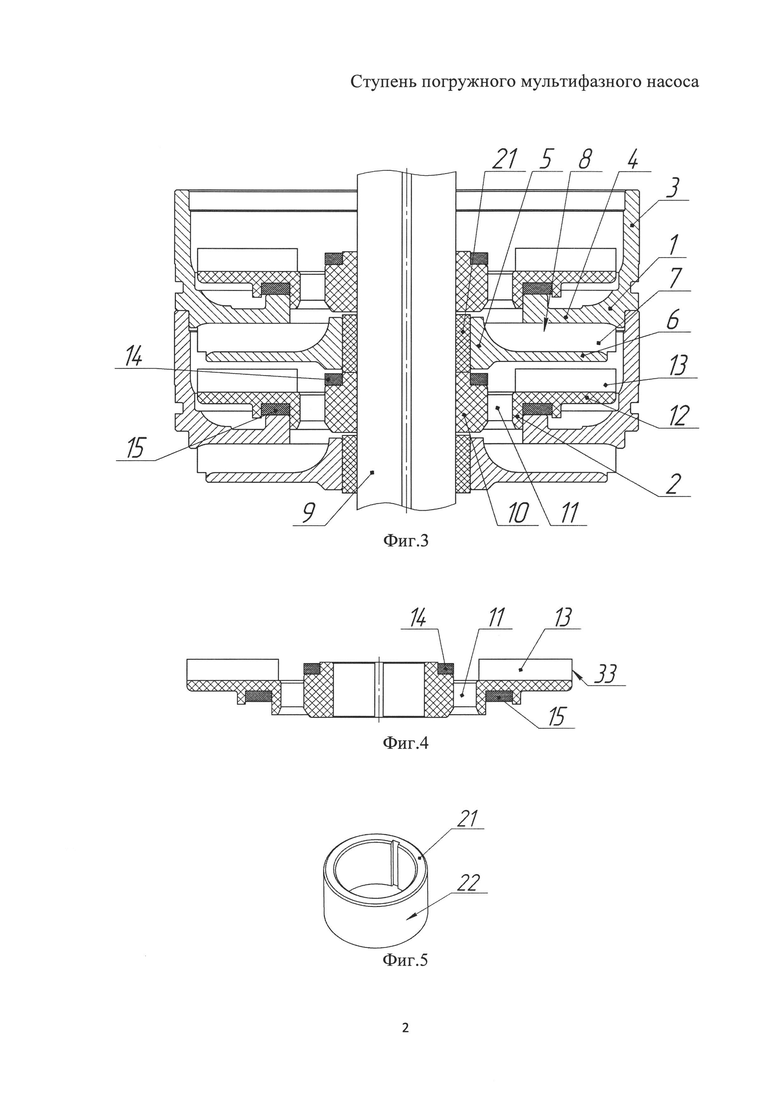

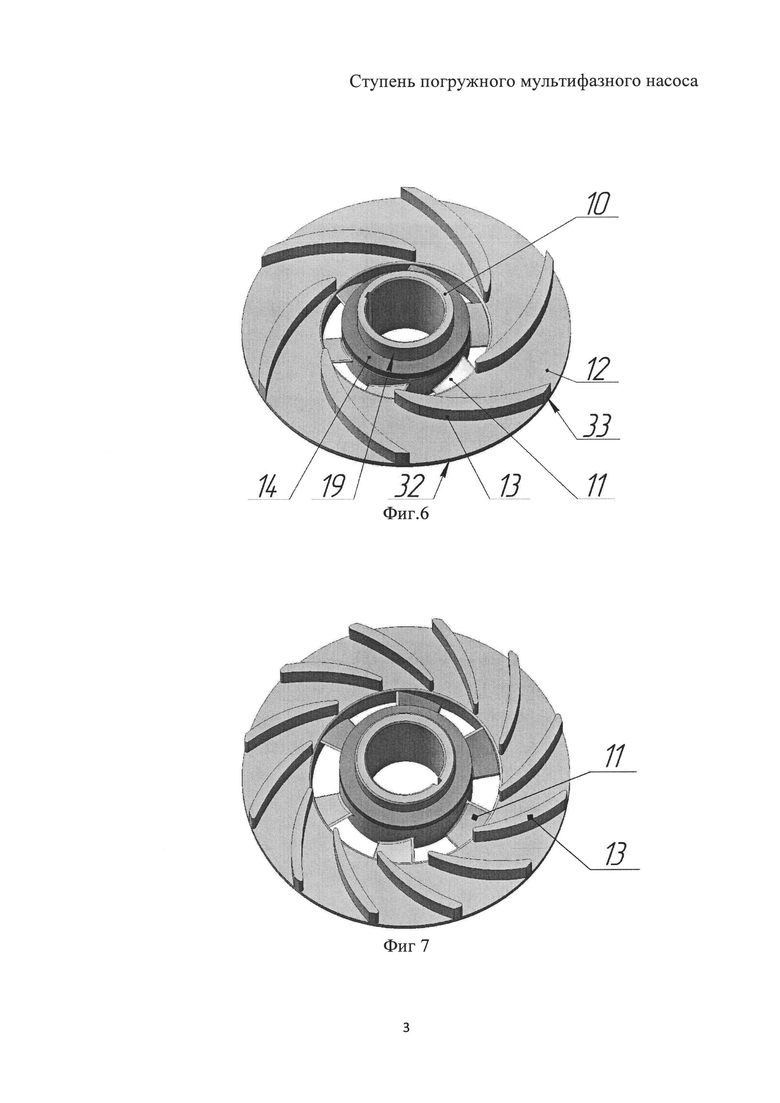

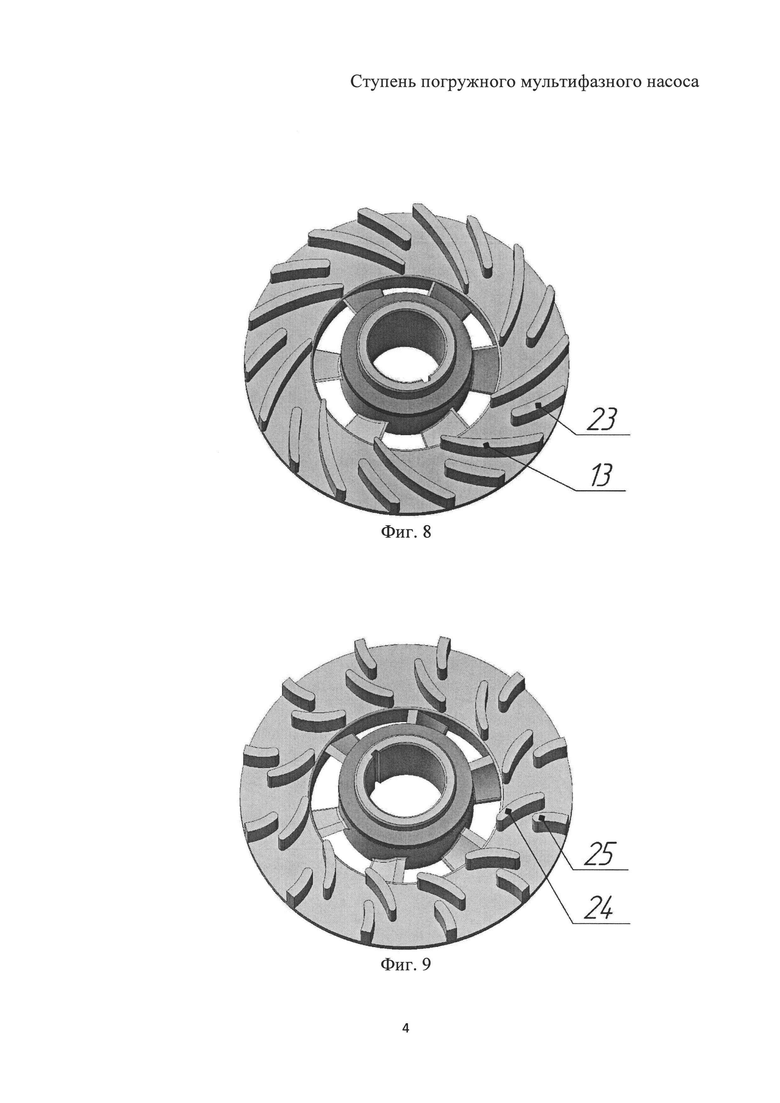

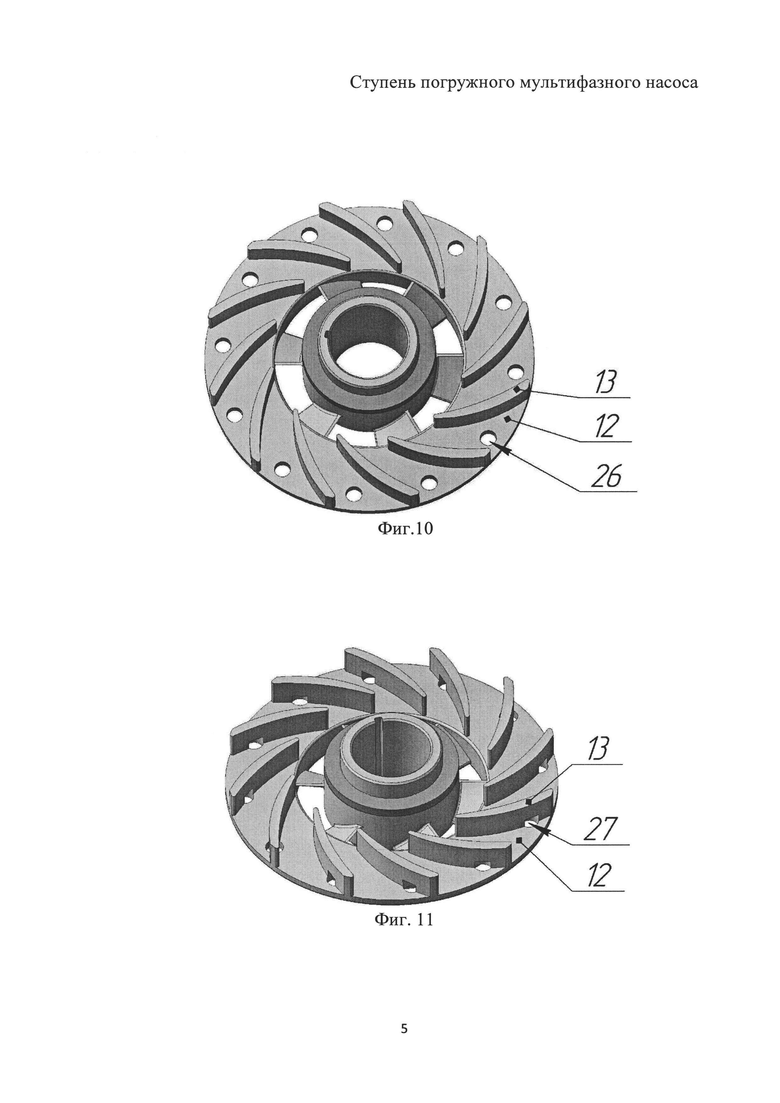

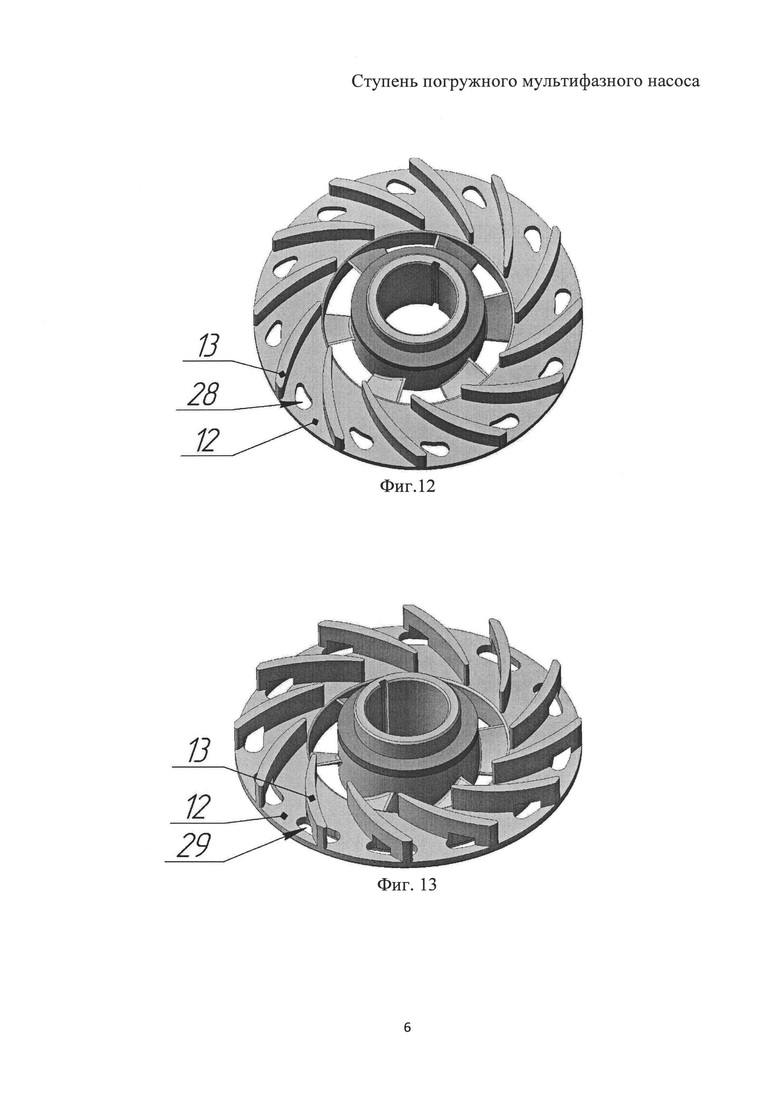

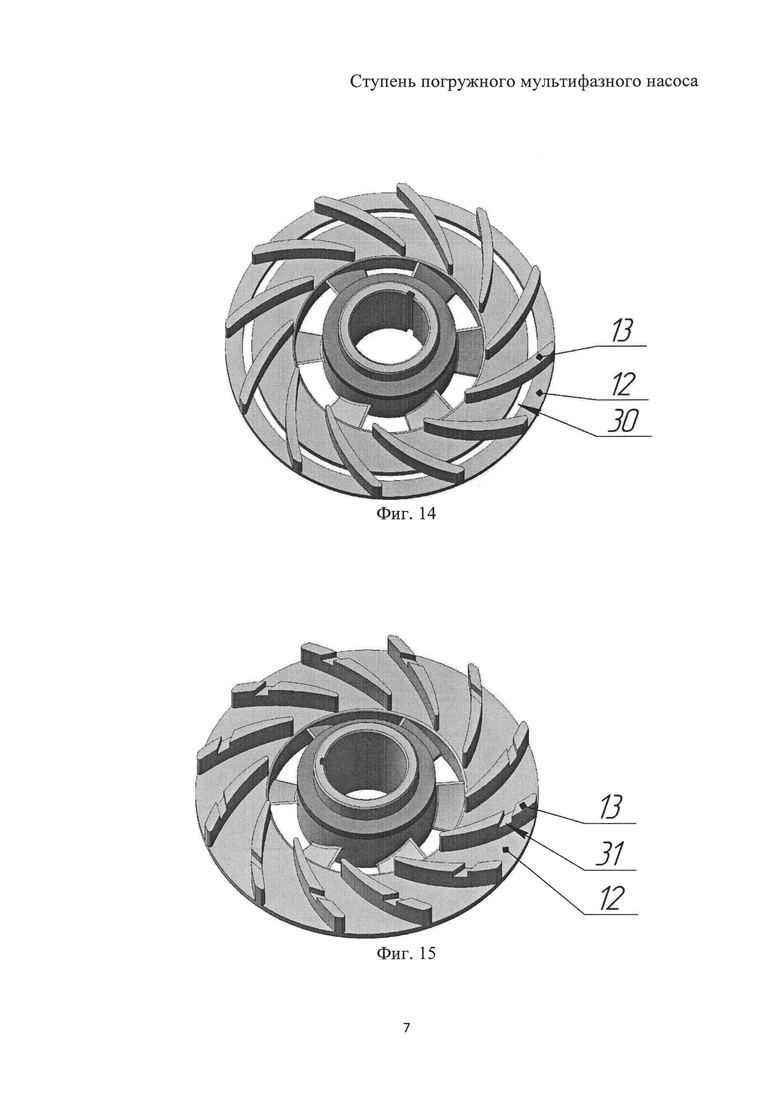

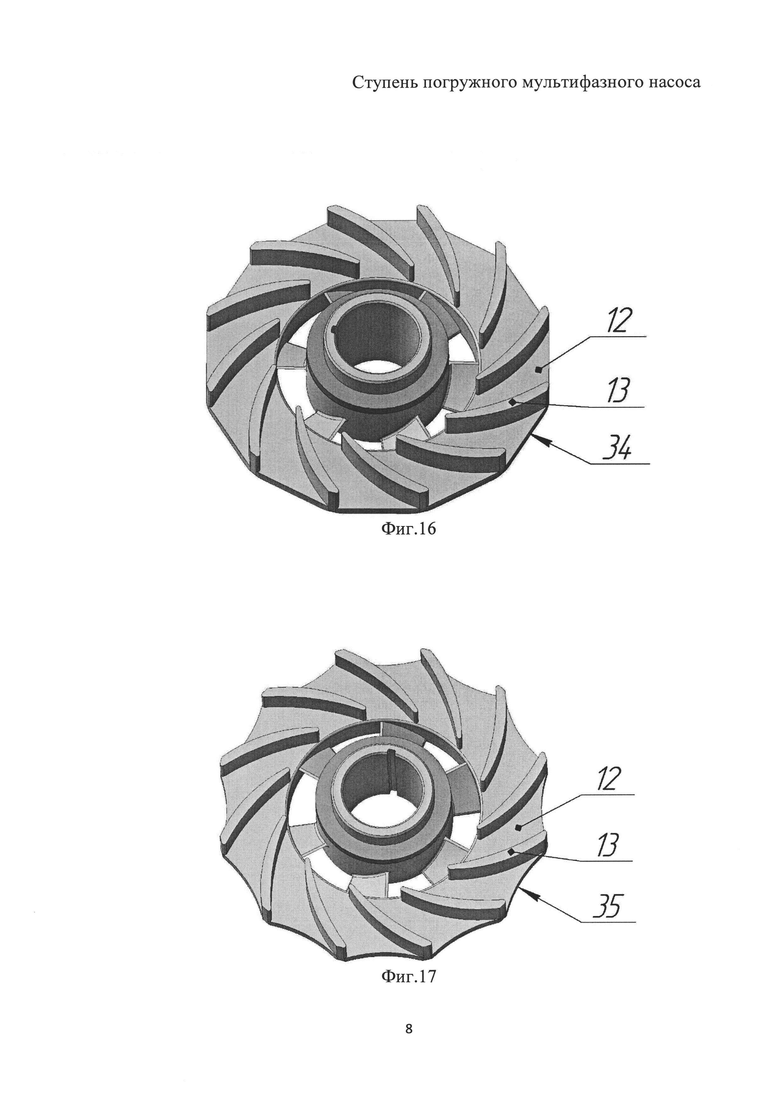

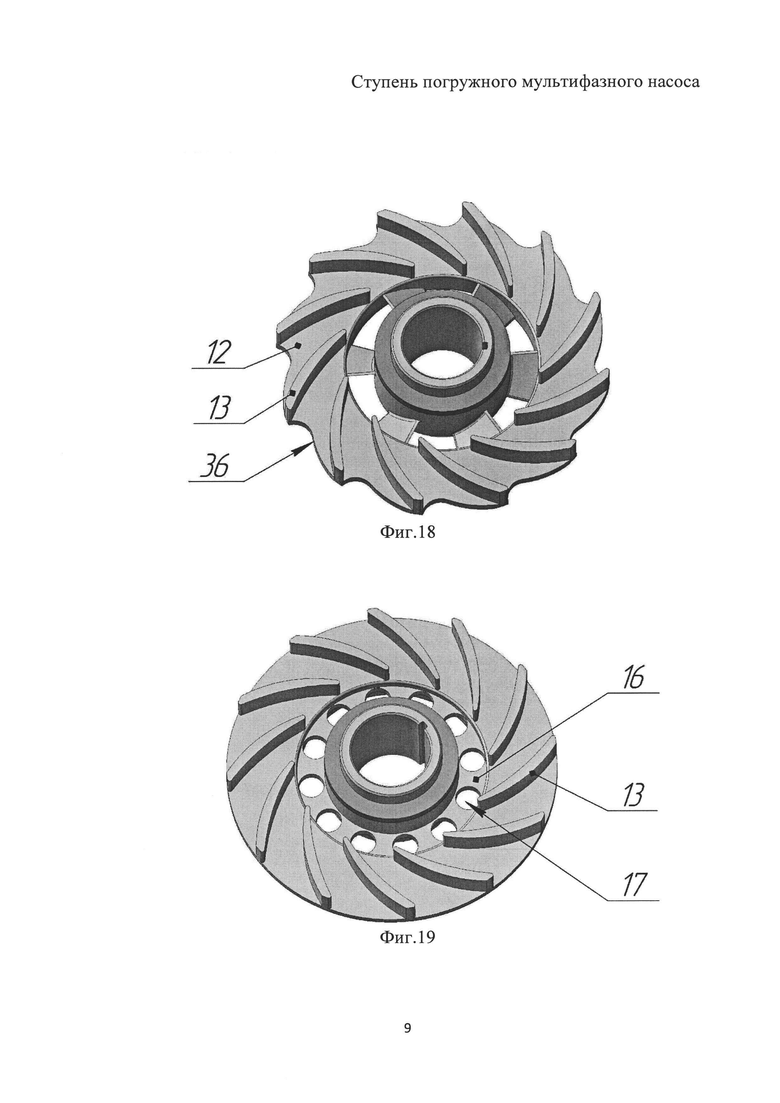

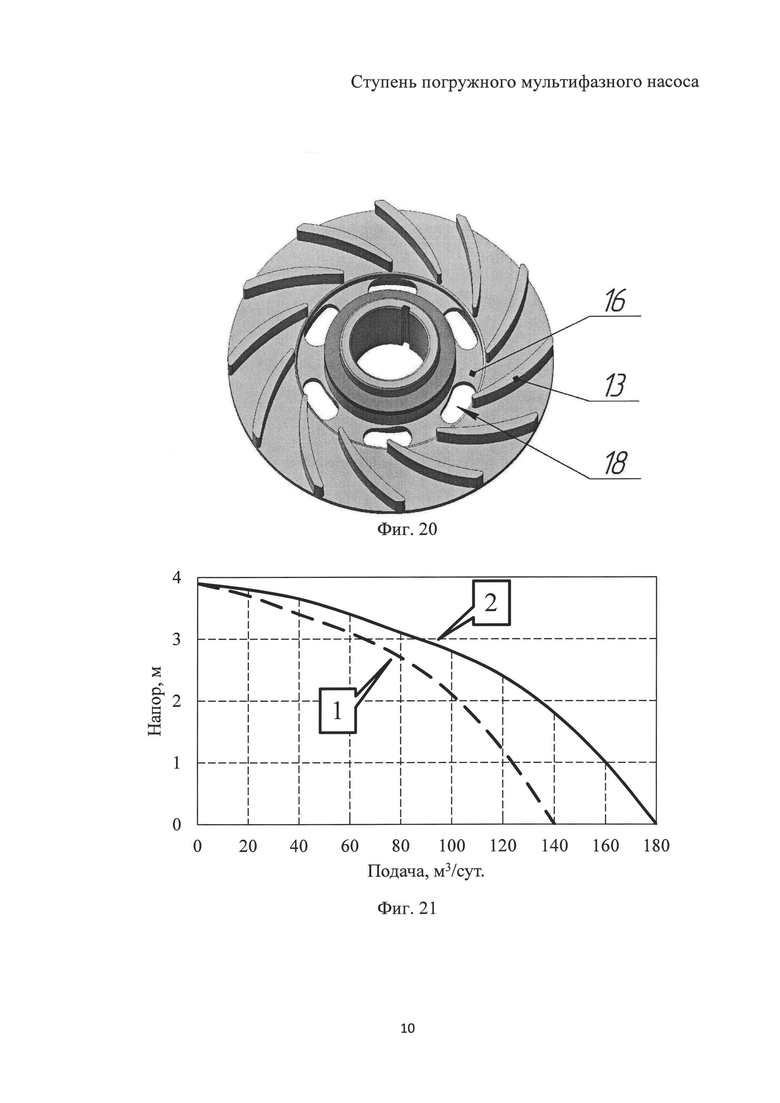

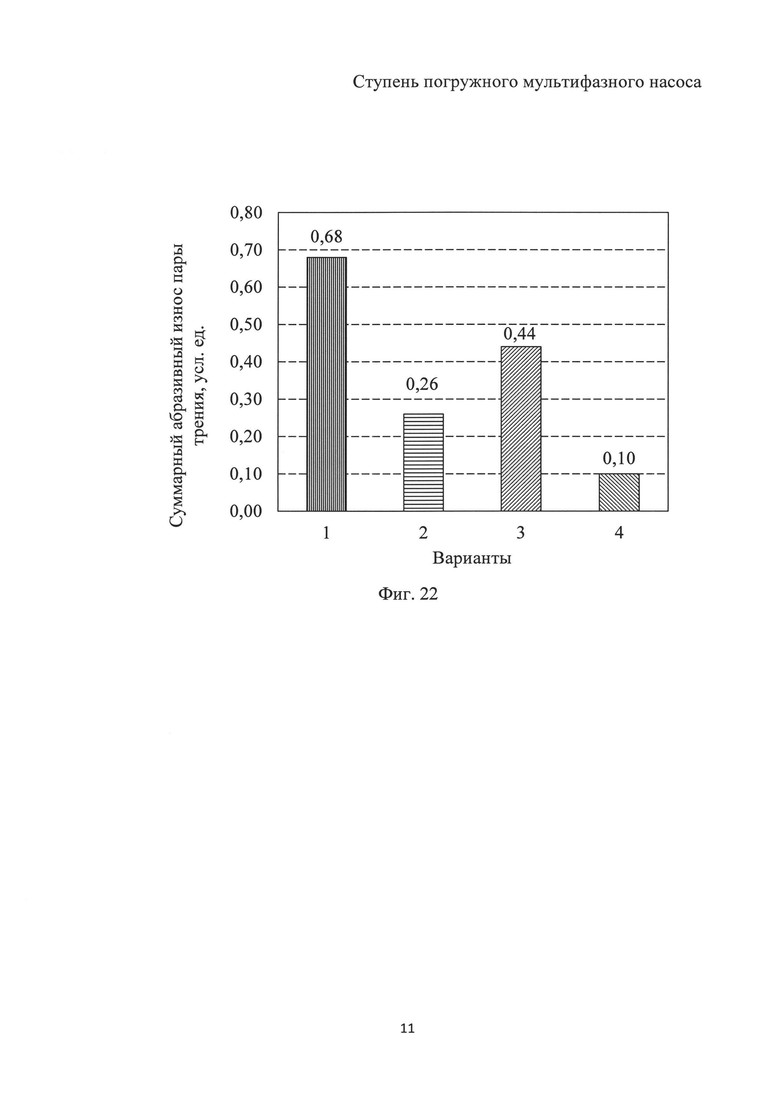

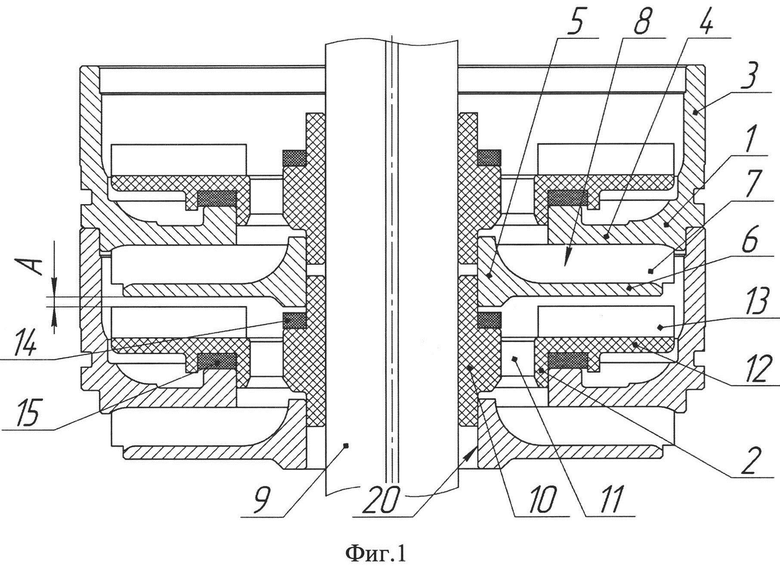

Сущность заявляемого технического решения поясняется чертежами. На фиг. 1 представлена ступень погружного мультифазного насоса; на фиг. 2 - рабочее колесо ступени по фиг. 1 в разрезе; на фиг. 3 - ступень погружного мультифазного насоса с втулкой защитной вала; на фиг. 4 - рабочее колесо ступени погружного мультифазного насоса по фиг. 3 в разрезе; на фиг. 5 - втулка защитная вала; на фиг. 6 - рабочее колесо ступени погружного мультифазного насоса с одинаковым количеством дополнительных осевых лопастей и основных лопастей; на фиг. 7 - рабочее колесо ступени погружного мультифазного насоса с кратным количеством дополнительных осевых лопастей и основных лопастей; на фиг. 8 - рабочее колесо ступени погружного мультифазного насоса с промежуточными лопастями на диске; на фиг. 9 - рабочее колесо ступени погружного мультифазного насоса с группой укороченных лопастей на диске; на фиг. 10 - рабочее колесо ступени погружного мультифазного насоса со сквозными отверстиями в диске; на фиг. 11 - рабочее колесо ступени погружного мультифазного насоса со сквозными отверстиями, выходящими на лопасти; на фиг. 12 - рабочее колесо ступени погружного мультифазного насоса со сквозными пазами в диске; на фиг. 13 - рабочее колесо ступени погружного мультифазного насоса со сквозными пазами, выходящими на лопасти; на фиг. 14 - рабочее колесо ступени погружного мультифазного насоса со сквозной канавкой в диске; на фиг. 15 - рабочее колесо ступени погружного мультифазного насоса с пазом на верхней части лопастей на диске; на фиг. 16 - рабочее колесо ступени погружного мультифазного насоса с лысками на диске; на фиг. 17 - рабочее колесо ступени погружного мультифазного насоса с вогнутыми цилиндрическими поверхностями на диске; на фиг. 18 - рабочее колесо ступени погружного мультифазного насоса с поверхностями сложной формы на диске; фиг. 19 - рабочее колесо ступени погружного мультифазного насоса с диском со сквозными отверстиями между втулкой и основными лопастями; на фиг. 20 - рабочее колесо ступени погружного мультифазного насоса с диском со сквозными пазами между втулкой и основными лопастями; на фиг. 21 - графическая зависимость напора ступени от подачи; на фиг. 22 - суммарный абразивный износ пар трения с втулками защитными вала из различных материалов.

Ступень погружного мультифазного насоса состоит из металлического направляющего аппарата 1 и рабочего колеса 2. Направляющий аппарат состоит из стакана 3 с верхним диском 4, втулки 5, нижнего диска 6, лопаток 7, которые, соединяя нижний диск 6 и верхний диск 4, образовывают каналы направляющего аппарата 8. Рабочее колесо 2 состоит из установленной на валу 9 втулки колеса 10 со шпоночным пазом, которая соединена при помощи дополнительных осевых лопастей 11 с диском 12, на котором расположены основные лопасти 13, и двух антифрикционных шайб - верхней 14 и нижней 15. Втулка 10 может быть соединена с диском 12 с помощью диска 16, в котором могут быть выполнены либо сквозные отверстия 17, либо сквозные пазы 18 различной формы. Направляющий аппарат 1 выполнен из металлических материалов, например из металлопорошковых или чугуна. Рабочее колесо 2 может быть выполнено из полимерных или металлических материалов. Втулка колеса 10 может сопрягаться своей наружной цилиндрической поверхностью 19 с внутренней цилиндрической поверхностью 20 втулки 5 направляющего аппарата 1. Возможен вариант исполнения рабочего колеса 2 (фиг. 4) без наружной цилиндрической поверхности, сопрягаемой с поверхностью 20. При этом в состав ступени должна дополнительно входить втулка защитная вала 21 (фиг. 5), с наружной цилиндрической поверхностью 22, сопрягаемой с поверхностью 20. Количество дополнительных осевых лопастей 11, сквозных отверстий 17, сквозных пазов 18 должно быть кратным, в том числе равным количеству основных лопастей 13. Кроме того, форма основных лопастей 13 на диске 12 рабочего колеса 2 может быть различной. На диске 12 рабочего колеса 2 между основными лопастями 13 могут располагаться промежуточные лопасти 23 (фиг. 8). Причем лопасти 13 и 23 могут отличаться друг от друга не только своей формой, но и высотой. Более того, лопасть на диске 12 рабочего колеса 2 может быть выполнена в виде группы укороченных лопастей на входе 24 и на выходе 25 (фиг. 9). Между лопастями 24 и 25 может располагаться одна и более укороченная лопасть (на фиг. не показано). В диске 12 между основными лопастями 13 могут быть выполнены сквозные отверстия 26. Между двумя соседними основными лопастями 13 может быть одно сквозное отверстие 26 (фиг. 10) или несколько сквозных отверстий (на фиг. не показано) с различными сочетаниями взаимного расположения и значениями их диаметров. В диске 12 могут быть выполнены сквозные отверстия 27, выходящие на основные лопасти 13 (фиг. 11). При этом диаметр отверстий 27 больше толщины основной лопасти 13. В диске 12 между основными лопастями 13 могут быть выполнены сквозные пазы 28. Между двумя соседними основными лопастями 13 может быть один сквозной паз 28 (фиг. 12) или несколько сквозных пазов (на фиг. не показано) с различными сочетаниями взаимного расположения и их геометрической формы. В диске 12 могут быть выполнены сквозные пазы 29, выходящие на основные лопасти 13 (фиг. 13). При этом длина пазов 29 больше толщины основной лопасти 13. Количество сквозных отверстий 26 и 27, пазов 28 и 29 может быть кратным, в том числе равным количеству основных лопастей 13. В диске 12 может быть выполнена сквозная кольцевая канавка 30, выходящая на основные лопасти 13 (фиг. 14). При этом канавка 30 может быть выполнена в любом количестве, любой формы и размеров. На верхней части основных лопастей 13 (фиг. 15) рабочего колеса 2 может быть выполнен паз 31. При этом паз 31 может быть выполнен в любом количестве, любой формы и размеров. Участок наружной поверхности 32 диска 12 рабочего колеса 2 между выходными кромками 33 двух соседних основных лопастей 13 может иметь различную форму, например цилиндрическую (фиг. 6), в виде лысок 34 (фиг. 16), в виде вогнутой цилиндрической поверхности 35 (фиг. 17), в виде сложной поверхности 36 сопряжения, в том числе в виде кривых, описанных любыми функциями, в том числе их сочетанием с простыми линиями и(или) дугами (фиг. 18).

Ступень погружного мультифазного насоса, представленная на фиг. 1, работает следующим образом. Вал 9 передает вращение через втулку 10 рабочему колесу 2. При вращении рабочего колеса 2 при помощи дополнительных осевых лопастей 11 и основных лопастей 13 на диске 12 пластовая жидкость через каналы 8 направляющего аппарата 1 поступает сначала на дополнительные осевые лопасти 11 рабочего колеса 2, затем на основные лопасти 13, которые создают основную часть напора. В результате действия центробежных сил основных лопастей 13 рабочего колеса 2 поток пластовой жидкости по внутренней поверхности стакана 3 направляется в каналы следующего направляющего аппарата. Вращаясь, рабочее колесо 2 опирается на нижнюю антифрикционную шайбу 15. В случае избыточной подачи жидкости на входе рабочее колесо может перемещаться вверх по валу и опираться на нижнюю торцевую поверхность втулки 5 направляющего аппарата 1 своей верхней антифрикционной шайбой 14. При этом основные лопасти 13 при перемещении рабочего колеса вверх по валу не соприкасаются с нижней поверхностью нижнего диска 6 направляющего аппарата 1.

Процесс диспергации и растворения газа осуществляется следующим образом. Сначала пластовая жидкость с газовыми пузырьками поступает на дополнительные осевые лопасти 11. При этом дополнительные осевые лопасти 11 эффективно измельчают газовые пузырьки и за счет ограничения в радиальном направлении втулкой 10 и диском 2 повышают давление на входе перед основными лопастями 13. Повышение давления в газожидкостной смеси влечет за собой и снижение содержания свободного, то есть нерастворенного, газа за счет повышения разницы между давлением насыщения газа и текущим давлением жидкости. Далее пластовая жидкость поступает на вход основных лопастей 13. Здесь происходит дальнейшее измельчение пузырьков свободного газа, которые прошли через дополнительные лопасти 11. Измельчение пузырьков свободного газа основными лопастями происходит с помощью следующих конструктивных элементов: во-первых, входными кромками; во-вторых, кромками 33 на выходе; в-третьих, за счет перетоков жидкости через зазор А (фиг. 1). При этом за счет геометрии основных лопастей 13 и центробежных сил при работе происходит дальнейшее повышение давления жидкости на вход следующего направляющего аппарата, выраженное в напоре ступени, что, на ряду с измельчением газовых пузырьков, способствует снижению содержания нерастворенного газа, то есть его растворению, за счет повышения разницы между давлением насыщения газа и текущим давлением жидкости.

На фиг. 2 представлено рабочее колесо 2, имеющее цилиндрическую поверхность 19, сопрягаемую с цилиндрической поверхностью 20 направляющего аппарата 1. Поверхности сопряжения 19 и 20 позволяют обеспечить герметичность подвижного соединения рабочего колеса 2 и направляющего аппарата 1, предотвратить утечки пластовой жидкости и снизить потери диспергирующей ступени погружного многоступенчатого центробежного насоса по напору. В конструкцию рабочего колеса 2 введена верхняя антифрикционная шайба 14, позволяющая снизить абразивный износ осевой пары трения. Рабочее колесо 2 может быть изготовлено как из полимерных, так и из металлических материалов. В состав полимерного материала входят следующие компоненты: стеклонаполнитель до 50%; фторопласт до 20%; минеральный наполнитель до 20%; остальное термопластичный материал. Поверхности рабочего колеса 2, изготовленные из полимерного материала, обладают повышенной стойкостью к осаждению механических примесей, в том числе солей, вследствие своей низкой шероховатости и нейтральностью к электрохимической коррозии. Описанный полимерный материал рекомендуется использовать при подъеме газожидкостной смеси из нефтяных скважин с повышенным содержанием солей. Применение металлических материалов для изготовления рабочего колеса 2 целесообразно при подъеме газожидкостной смеси из нефтяных скважин при возникновении повышенных температур, при которых происходит разрушение полимерного материала.

При подъеме газожидкостной смеси из нефтяных скважин с повышенным содержанием механических примесей, в том числе абразивных частиц, предлагается применение ступени погружного мультифазного насоса, представленной на фиг. 3, отличающейся конструкцией рабочего колеса 2 (фиг. 4) и наличием втулки защитной вала 21 (фиг. 5).

Рабочее колесо 2, представленное на фиг. 4, выполнено из полимерного материала, в состав которого входят следующие компоненты: стеклонаполнитель до 60%; остальное термопластичный материал. Повышенное содержание механических примесей, в том числе абразивных частиц, в пластовой жидкости не приводит к абразивному износу поверхностей рабочего колеса 2, изготовленных из описанного полимерного материала. Абразивная стойкость радиальной пары трения ступени обеспечивается введением втулки защитной вала 21.

Втулка защитная вала 21, представленная на фиг. 5, имеет наружную цилиндрическую поверхность 22, которая вместе с цилиндрической поверхностью 20 направляющего аппарата 1 образуют радиальную пару трения. Повышенное содержание механических примесей, в том числе абразивных частиц, в пластовой жидкости вызывает абразивный износ, в том числе заклинивание, что приводит к необходимости применения полимерных антифрикционных абразивостойких материалов для изготовления втулки защитной вала 21 для повышения абразивной стойкости ступени. Применение полимерных материалов для изготовления втулки защитной вала обусловлено необходимостью исключения процесса заклинивания во время работы погружного многоступенчатого центробежного насоса, в том числе при его повторных запусках. При этом существует значительная разница твердостей элементов радиальной пары трения. Твердость наружной поверхности 22 из абразивостойких антифрикционных полимерных материалов меньше твердости сопрягаемой поверхности 20 направляющего аппарата 1. Данное свойство указанной радиальной пары не позволяет абразивным частицам одновременно внедряться в обе поверхности пары трения. В виду своей меньшей твердости наружная поверхность 22 втулки защитной вала 21 воспринимает большую часть абразивного износа, но при этом не происходит заклинивание радиальной пары трения, что повышает абразивную стойкость ступени и погружного мультифазного насоса в целом. Предлагаются следующие варианты материалов.

Абразивостойкий антифрикционный полимерный материал по первому варианту содержит: стеклонаполнитель до 50%; фторопласт до 20%; минеральный наполнитель до 20%; остальное термопластичный материал. Данный абразивостойкий антифрикционный полимерный материал поддается литью под давлением, что обеспечивает высокую технологичность изготовления втулки из абразивостойкого антифрикционного полимерного материала по первому варианту.

Абразивостойкий антифрикционный полимерный материал по второму варианту содержит: стеклонаполнитель до 20%; металлический наполнитель до 25%; углеволокно до 8%; кокс до 20%; дисульфид молибдена до 8%; остальное фторопласт. Данный абразивостойкий антифрикционный полимерный материал не поддается литью под давлением, что снижает технологичность изготовления втулки из абразивостойкого антифрикционного полимерного материала по сравнению с первым вариантом, но обладает более высокими показателями по абразивной стойкости.

Абразивостойкий антифрикционный полимерный материал по третьему варианту представлен в виде текстолитов, например ОПМ-94. Текстолиты обладают высокой абразивной стойкостью и при этом достаточно технологичны при изготовлении втулки защитной вала 21.

Абразивостойкий антифрикционный полимерный материал по четвертому варианту представлен в виде резиновых антифрикционных смесей, например смесь резиновая ИРП1293, армированных металлическими и неметаллическими материалами. Резиновые антифрикционные смеси обладают максимальной абразивной стойкостью среди рассматриваемых вариантов. Втулка защитная вала 21, изготовленная из абразивостойкого антифрикционного полимерного материала по четвертому варианту, должна иметь армирующую основу для обеспечения жесткости конструкции при передаче крутящего момента от вала к втулке защитной вала.

Суммарный абразивный износ пар трения образцов втулок защитных вала из материалов по описанным вариантам относительно прототипа, принятого за условную единицу, представлен на фиг. 22. Видно, что все рассмотренные варианты материалов позволяют получить существенное снижение суммарного абразивного износа пары трения «направляющий аппарат 3 - втулка защитная вала 21» относительно пары трения с прототипом. Данные результаты получены при испытании пар трения, в которой металлическая втулка 5 была изготовлена из чугуна типа ЧН16Д7ГХШ, а втулка защитная вала 21 из материалов по описанным выше вариантам.

В рабочем колесе 2 ступени погружного мультифазного насоса количество основных лопастей 13 на диске 12 должно быть равным (фиг. 6) или кратным (фиг. 7) количеству дополнительных осевых лопастей 11. Количество лопастей 11 и 13 зависит от свойств газожидкостной смеси, в том числе приобретенных в условиях эксплуатации, и производительности ступени. Количество дополнительных осевых лопастей 11 прямопропорционально зависит от производительности ступени и окончательно определяется экспериментально для конкретных условий эксплуатации. Рекомендовано изготавливать рабочие колеса с равным количеством дополнительных осевых лопастей 11 и основных лопастей 13 в ступенях погружных мультифазных насосов с производительностью до 60 м3/сут. При увеличении производительности погружного мультифазного насоса свыше 60 м3/сут. рекомендуется кратно увеличивать количество основных лопастей 13 по отношению к количеству дополнительных осевых лопастей 11. Кратное увеличение основных лопастей по отношению к количеству дополнительных лопастей позволяет повысить эффективность процесса дробления газовых пузырьков, то есть диспергации, за счет увеличения количества элементов дробления, то есть кромок и зазоров, через которые вынуждены проходить газовые пузырьки газожидкостной смеси. Кроме того, кратное увеличение количества основных лопастей относительно количества дополнительных лопастей позволяет увеличить напор ступени. В свою очередь, повышение напора позволяет повысить эффективность растворения газа в газожидкостной смеси, так как чем больше разница между давлением на приеме ступени и давлением на выходе из нее, которая в основном и определяет величину напора, тем меньше нерастворенного газа в газожидкостной смеси после ступени. Данная рекомендация подтверждается результатами исследований, которые продемонстрированы на фиг. 20 в виде графической зависимости напора от производительности, выраженной через подачу, при испытаниях на воде и частоте вращения вала 2910 об/мин двух образцов ступени погружного мультифазного насоса: образец 1 - ступень с рабочим колесом с равным количеством дополнительных и основных лопастей, образец 2 - ступень с рабочим колесом, у которого количество основных лопастей больше количества дополнительных в два раза. Из фиг. 20 видно, что образец 2 обладает большей максимальной подачей и напором на всем диапазоне подач, а следовательно, и большей эффективностью процесса диспергации. Аналогичная зависимость наблюдается также у количества основных лопастей 13 по отношению к количеству сквозных отверстий 17 (фиг. 19) и сквозных пазов 18 (фиг. 20).

Рабочее колесо 2 ступени погружного мультифазного насоса может иметь различные конструктивные элементы и их сочетания. На фиг. 8 представлено рабочее колесо 2 с основными лопастями 13 и промежуточными лопастями 23 на диске 12. Такой вариант исполнения рабочего колеса 2 позволяет усилить эффект растворения газа и дробления газовых пузырьков в пластовой жидкости, а, следовательно, и процесс диспергации, и улучшить условия протекания газожидкостной смеси через основные лопасти.

На фиг. 9 лопасть на диске 12 рабочего колеса 2 может быть выполнена в виде группы укороченных лопастей на входе 24 и на выходе 25. Между лопастями 24 и 25 может располагаться одна и более укороченная лопасть (на фиг. не показано). Такой вариант исполнения рабочего колеса 2 позволяет повысить эффективность растворения газа в пластовой жидкости и процесса диспергации потока газожидкостной смеси.

На фиг. 10 представлено рабочее колесо 2 со сквозными отверстиями 26 в диске 12 между основными лопастями 13. Между двумя соседними основными лопастями 13 может быть одно сквозное отверстие 26 (фиг. 10) или несколько сквозных отверстий (на фиг. не показано) с различными сочетаниями взаимного расположения и значениями их диаметров. Такой вариант исполнения рабочего колеса 2 позволяет снизить склонность конструкции ступени к отложению механических примесей между диском рабочего колеса и верхним диском направляющего аппарата в виду создания вихрей в указанной области.

На фиг. 11 представлено рабочее колесо 2 со сквозными отверстиями 27 в диске 12, выходящие на основные лопасти 13. При этом диаметр отверстий 27 больше толщины основной лопасти 13. Такой вариант исполнения рабочего колеса 2 позволяет повысить эффективность процесса диспергации потока газожидкостной смеси, снизить склонность конструкции ступени к отложению механических примесей между диском рабочего колеса и верхним диском направляющего аппарата и улучшить условия протекания газожидкостной смеси через основные лопасти рабочего колеса.

На фиг. 12 представлено рабочее колесо 2 со сквозными пазами 28 в диске 12 между основными лопастями 13. Количество сквозных пазов 28 должно быть кратным, в том числе равным, количеству основных лопастей 13. Между двумя соседними основными лопастями 13 может быть один сквозной паз 28 (фиг. 12) или несколько сквозных пазов (на фиг. не показано) с различными сочетаниями взаимного расположения и их геометрической формы. Такой вариант исполнения рабочего колеса 2 позволяет снизить склонность конструкции ступени к отложению механических примесей между диском рабочего колеса и верхним диском направляющего аппарата и повысить эффективность процесса диспергации потока газожидкостной смеси.

На фиг. 13 представлено рабочее колесо 2 со сквозными пазами 29 в диске 12, выходящие на основные лопасти 13. При этом длина пазов 29 больше толщины основных лопастей 13. Количество сквозных пазов 29 должно быть кратным, в том числе равным, количеству основных лопастей 13. Такой вариант исполнения рабочего колеса 2 позволяет повысить эффективность процесса диспергации потока газожидкостной смеси, снизить склонность конструкции ступени к отложению механических примесей между диском рабочего колеса и верхним диском направляющего аппарата и улучшить условия протекания газожидкостной смеси через основные лопасти рабочего колеса.

На фиг. 14 представлено рабочее колесо 2 со сквозной кольцевой канавкой 30 в диске 12, выходящей на основные лопасти 13. При этом канавка 30 может быть выполнена в любом количестве, любой формы и размеров. Такой вариант исполнения рабочего колеса 2 позволяет повысить эффективность процесса диспергации потока газожидкостной смеси, снизить склонность конструкции ступени к отложению механических примесей между диском рабочего колеса и верхним диском направляющего аппарата и улучшить условия протекания газожидкостной смеси через основные лопасти рабочего колеса.

На фиг. 15 представлено рабочее колесо 2, на верхней части основных лопастей 13 которого может быть выполнен паз 31. При этом паз 31 может быть выполнен в любом количестве, любой формы и размеров. Такой вариант исполнения рабочего колеса 2 позволяет повысить эффективность процесса диспергации потока газожидкостной смеси и улучшить условия протекания газожидкостной смеси через основные лопасти рабочего колеса.

Участок наружной поверхности 32 диска 12 рабочего колеса 2 между выходными кромками 33 двух соседних основных лопастей 13 может иметь форму в виде лысок 34 (фиг. 16). Такой вариант исполнения рабочего колеса 2 позволяет повысить эффективность процесса диспергации потока газожидкостной смеси и снизить склонность конструкции ступени к отложению механических примесей между диском рабочего колеса и верхним диском направляющего аппарата.

Участок наружной поверхности 32 диска 12 рабочего колеса 2 между выходными кромками 33 двух соседних основных лопастей 13 может иметь форму в виде вогнутой цилиндрической поверхности 35 (фиг. 17). Такой вариант исполнения рабочего колеса 2 позволяет повысить эффективность процесса диспергации потока газожидкостной смеси и снизить склонность конструкции ступени к отложению механических примесей между диском рабочего колеса и верхним диском направляющего аппарата.

Участок наружной поверхности 32 диска 12 рабочего колеса 2 между выходными кромками 33 двух соседних основных лопастей 13 может иметь форму в виде сложной поверхности 36 сопряжения, в том числе в виде кривых, описанных любыми функциями, в том числе их сочетанием с простыми линиями и(или) дугами (фиг. 18). Такой вариант исполнения рабочего колеса 2 позволяет повысить эффективность процесса диспергации потока газожидкостной смеси и снизить склонность конструкции ступени к отложению механических примесей между диском рабочего колеса и верхним диском направляющего аппарата.

На фиг. 19 представлено рабочее колесо 2 со сквозными отверстиями 17 в диске 16. Применение диска со сквозными отверстиями 17 позволяет повысить технологичность изготовления рабочего колеса 2, в том числе из металлических материалов, путем упрощения литьевой оснастки и получения отверстий механической обработкой, например, сверлением. Такой вариант исполнения рабочего колеса 2 позволяет повысить эффективность процесса диспергации потока газожидкостной смеси при малых подачах.

На фиг. 20 представлено рабочее колесо 2 со сквозными пазами 18 в диске 16. Применение сквозных пазов 18 позволяет повысить технологичность изготовления рабочего колеса 2 путем упрощения литьевой оснастки. Такой вариант исполнения рабочего колеса 2 позволяет повысить эффективность процесса диспергации потока газожидкостной смеси при малых подачах.

Рабочее колесо 2 ступени погружного мультифазного насоса может быть выполнено из различных материалов в зависимости от условий эксплуатации.

Описанная конструкция позволяет достичь следующие положительные результаты. Повышение абразивной стойкости ступени достигается путем повышения абразивной стойкости рабочего колеса и направляющего аппарата. Абразивная стойкость рабочего колеса достигается повышением абразивной стойкости его втулки в осевом направлении, введением антифрикционной шайбы на ее верхней части. При избыточных подачах газожидкостной пластовой смеси происходит перемещение рабочего колеса вверх по валу до соприкосновения верхней части втулки рабочего колеса с нижней частью втулки направляющего аппарата, так называемое «всплытие» рабочего колеса. В данном положении указанные поверхности интенсивно изнашиваются при повышенном содержании механических примесей, в том числе абразивных частиц, в газожидкостной пластовой смеси. При этом зазор между основными лопастями рабочего колеса и нижним диском направляющего аппарата сокращается до нуля, то есть основные лопасти начинают касаться нижнего диска направляющего аппарата. При работе ступени погружного мультифазного насоса скорость уменьшения зазора между основными лопастями рабочего колеса и нижним диском направляющего аппарата снижается при помощи антифрикционной шайбы с верхней стороны втулки рабочего колеса. Абразивная стойкость направляющего аппарата повышается путем применения в его конструкции металлических материалов. При этом не происходит заклинивание основных лопастей рабочего колеса в паре с нижним металлическим диском направляющего аппарата в случае их сопряжения. Повышение абразивной стойкости ступени погружного мультифазного насоса в радиальном направлении достигается изменением ее состава, где дополнительно введена втулка защитная вала из антифрикционных абразивостойких полимерных материалов, а втулка рабочего колеса не имеет цилиндрических участков для сопряжения со втулкой направляющего аппарата, что также снижает трудоемкость технологического процесса ремонта ступени, так как не требуется дополнительная механическая операция по отделению изношенных участков втулки от рабочего колеса. Ступень погружного мультифазного насоса с частями из полимерных термопластичных материалов имеет ограничение по применению при повышенной температуре газожидкостной смеси, приобретенной в процессе эксплуатации, то есть выше температуры размягчения полимерного материала. Повышение теплостойкости рабочего колеса и направляющего аппарата осуществляется путем применения металлических материалов, например, металлопорошковых или чугунов. При повышенном содержании механических примесей, в том числе абразивных частиц, в газожидкостной пластовой смеси возможно их накапливание между диском рабочего колеса и верхним диском направляющего аппарата с последующим коксованием, вследствие чего возможен износ диска рабочего колеса или его заклинивание. Снижение склонности конструкции ступени к отложению механических примесей между диском рабочего колеса и верхним диском направляющего аппарата достигается путем создания вихрей в данной области с помощью изменения формы диска рабочего колеса. Сложность конструкции рабочего колеса с дополнительными осевыми лопастями между втулкой и диском снижает технологичность его изготовления и усложняет литейную оснастку. Упрощение конструкции рабочего колеса на участке между втулкой и диском достигается введением диска со сквозными отверстиями и(или) пазами вместо дополнительных осевых лопастей. Повышение эффективности процесса диспергации при подачах свыше 60 м3/сут, растворения газа в пластовой жидкости и улучшение условий протекания газожидкостной смеси через основные лопасти рабочего колеса достигается путем изменения его конструкции: кратному увеличению количества основных лопастей по отношению к количеству дополнительных осевых лопастей, введением промежуточных лопастей на диске, введением групп укороченных лопастей, введением пазов на верхней части основных лопастей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2016 |

|

RU2628470C1 |

| ПОГРУЖНОЙ ЛОПАСТНОЙ МУЛЬТИФАЗНЫЙ НАСОС | 2015 |

|

RU2586801C1 |

| МУЛЬТИФАЗНАЯ СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2016 |

|

RU2622578C1 |

| СТУПЕНЬ ЦЕНТРОБЕЖНОГО СКВАЖИННОГО МНОГОСТУПЕНЧАТОГО НАСОСА (ВАРИАНТЫ) | 2009 |

|

RU2421634C1 |

| ГАЗОСТАБИЛИЗИРУЮЩИЙ НАСОСНЫЙ МОДУЛЬ (ВАРИАНТЫ) | 2015 |

|

RU2593728C1 |

| ДИСПЕРГИРУЮЩАЯ СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2007 |

|

RU2353814C1 |

| ПРЕДВКЛЮЧЕННОЕ ГАЗОСТАБИЛИЗИРУЮЩЕЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2022 |

|

RU2786546C1 |

| ПОГРУЖНОЙ НАСОСНЫЙ АГРЕГАТ | 2020 |

|

RU2748295C1 |

| ПОГРУЖНОЙ МУЛЬТИФАЗНЫЙ НАСОС | 2010 |

|

RU2428588C1 |

| ПОГРУЖНОЙ МУЛЬТИФАЗНЫЙ НАСОС | 2008 |

|

RU2368812C1 |

Изобретение относится к нефтяному машиностроению и может быть использовано в погружных мультифазных насосах для откачки газожидкостной пластовой смеси. Ступень погружного мультифазного насоса содержит направляющий аппарат с верхним и нижним дисками, между которыми расположены лопатки, образуя каналы, рабочее колесо с основными лопастями, расположенными на верхней поверхности диска рабочего колеса, антифрикционную шайбу на нижней стороне диска и втулку, сопряженную через шпонку с валом. Диск колеса соединен с втулкой либо дополнительными лопастями, либо диском со сквозными отверстиями. Изобретение направлено на повышение абразивной стойкости ступени, повышение теплостойкости рабочего колеса и направляющего аппарата, снижение склонности конструкции ступени к отложению механических примесей между диском рабочего колеса и верхним диском направляющего аппарата, снижение трудоемкости технологического процесса ремонта ступени, упрощение конструкции рабочего колеса на участке между втулкой и диском, повышение эффективности процесса растворения газа в пластовой жидкости, диспергации при подачах свыше 60 м3/сут, улучшение условий протекания газожидкостной смеси через основные лопасти рабочего колеса. 2 н. и 21 з.п. ф-лы, 22 ил.

1. Ступень погружного мультифазного насоса, содержащая направляющий аппарат с верхним и нижним дисками, между которыми расположены лопатки, образуя каналы, рабочее колесо с основными лопастями, расположенными на верхней поверхности диска рабочего колеса, антифрикционной шайбой на нижней стороне диска и втулкой, сопряженной через шпонку с валом, отличающаяся тем, что диск рабочего колеса соединен с втулкой дополнительными лопастями.

2. Ступень погружного мультифазного насоса, содержащая направляющий аппарат с верхним и нижним дисками, между которыми расположены лопатки, образуя каналы, рабочее колесо с основными лопастями, расположенными на верхней поверхности диска рабочего колеса, антифрикционной шайбой на нижней стороне диска и втулкой, сопряженной через шпонку с валом, отличающаяся тем, что диск рабочего колеса соединен с втулкой диском со сквозными отверстиями.

3. Ступень погружного мультифазного насоса по п. 2, отличающаяся тем, что сквозные отверстия выполнены в виде пазов.

4. Ступень погружного мультифазного насоса по любому из пп. 1, 2, отличающаяся тем, что направляющий аппарат и рабочее колесо выполнены из металлических материалов.

5. Ступень погружного мультифазного насоса по любому из пп. 1, 2, отличающаяся тем, что на верхней стороне рабочего колеса имеется антифрикционная шайба.

6. Ступень погружного мультифазного насоса по п. 1, отличающаяся тем, что рабочее колесо может быть выполнено из полимерного материала, включающего следующие компоненты:

стеклонаполнитель до 50%;

фторопласт до 20%;

минеральный наполнитель до 20%;

термопластичный материал остальное.

7. Ступень погружного мультифазного насоса по п. 1, отличающаяся тем, что рабочее колесо может быть выполнено из полимерного материала, включающего следующие компоненты:

стеклонаполнитель до 60%;

термопластичный материал остальное.

8. Ступень погружного мультифазного насоса по любому из пп. 1, 2, отличающаяся тем, что дополнительно введена втулка защитная вала.

9. Ступень погружного мультифазного насоса по п. 8, отличающаяся тем, что втулка защитная вала выполнена из абразивостойкого антифрикционного полимерного материала, состоящего из следующих компонентов:

стеклонаполнитель до 50%;

фторопласт до 20%;

минеральный наполнитель до 20%;

термопластичный материал остальное.

10. Ступень погружного мультифазного насоса по п. 8, отличающаяся тем, что втулка защитная вала выполнена из абразивостойкого антифрикционного полимерного материала, состоящего из следующих компонентов:

стеклонаполнитель до 20%;

металлический наполнитель до 25%;

углеволокно до 8%;

кокс до 20%;

дисульфид молибдена до 8%;

фторопласт остальное.

11. Ступень погружного мультифазного насоса по п. 8, отличающаяся тем, что втулка защитная вала выполнена из абразивостойкого антифрикционного полимерного материала в виде текстолитов.

12. Ступень погружного мультифазного насоса по п. 8, отличающаяся тем, что втулка защитная вала выполнена из абразивостойкого антифрикционного полимерного материала в виде резиновых антифрикционных смесей.

13. Ступень погружного мультифазного насоса по любому из пп. 1, 2, отличающаяся тем, что на верхней части диска рабочего колеса между основными лопастями имеются промежуточные лопасти.

14. Ступень погружного мультифазного насоса по любому из пп. 1, 2, отличающаяся тем, что основная лопасть выполнена в виде группы укороченных лопастей.

15. Ступень погружного мультифазного насоса по любому из пп. 1, 2, отличающаяся тем, что между основными лопастями выполнены сквозные отверстия в диске рабочего колеса с различными сочетаниями взаимного расположения и значениями их диаметров.

16. Ступень погружного мультифазного насоса по любому из пп. 1, 2, отличающаяся тем, что в диске рабочего колеса выполнены сквозные отверстия, которые выходят на основные лопасти и имеют диаметр больше толщины основной лопасти.

17. Ступень погружного мультифазного насоса по любому из пп. 1, 2, отличающаяся тем, что между двумя соседними основными лопастями выполнены один или несколько сквозных пазов в диске рабочего колеса.

18. Ступень погружного мультифазного насоса по любому из пп. 1, 2, отличающаяся тем, что в диске рабочего колеса выполнены сквозные пазы, которые выходят на основные лопасти и имеют длину больше толщины основных лопастей.

19. Ступень погружного мультифазного насоса по любому из пп. 1, 2, отличающаяся тем, что в диске рабочего колеса выполнена сквозная кольцевая канавка, выходящая на основные лопасти.

20. Ступень погружного мультифазного насоса по любому из пп. 1, 2, отличающаяся тем, что на верхней части основных лопастей выполнен паз.

21. Ступень погружного мультифазного насоса по любому из пп. 1, 2, отличающаяся тем, что на наружной поверхности диска рабочего колеса между выходными кромками двух соседних основных лопастей выполнены лыски.

22. Ступень погружного мультифазного насоса по любому из пп. 1, 2, отличающаяся тем, что участок наружной поверхности диска рабочего колеса между выходными кромками двух соседних основных лопастей имеет форму в виде вогнутой цилиндрической поверхности.

23. Ступень погружного мультифазного насоса по любому из пп. 1, 2, отличающаяся тем, что участок наружной поверхности диска рабочего колеса между выходными кромками двух соседних основных лопастей имеет форму в виде кривых, описанных сочетаниями дуг и (или) линий.

| ДИСПЕРГИРУЮЩАЯ СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2007 |

|

RU2353814C1 |

| ПОГРУЖНОЙ ЛОПАСТНОЙ МУЛЬТИФАЗНЫЙ НАСОС | 2015 |

|

RU2586801C1 |

| ДИСПЕРГИРУЮЩАЯ СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2012 |

|

RU2508474C1 |

| Токарный резец | 1924 |

|

SU2016A1 |

| US 5628616 A, 13.05.1997 | |||

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

Авторы

Даты

2017-12-12—Публикация

2016-10-17—Подача