Область техники

Настоящее изобретение относится, в общем, к узлу уплотнения для использования в газотурбинном двигателе, который включает в себя множество канавок, расположенных на радиально внутренней стороне внутреннего бандажа, чтобы способствовать ограничению утечки между путепроводом (каналом) горячего газа и полостью диска.

Уровень техники

В многоступенчатых ротационных машинах, таких как газотурбинные двигатели, текучая среда, например воздух, сжимается в секции компрессора и смешивается с топливом в секции камеры сгорания. Смесь воздуха и топлива воспламеняется в секции камеры сгорания для генерирования газов сгорания, которые образуют горячий рабочий газ, который направляется на ступени турбины внутри секции турбины двигателя для получения вращательного движения компонентов турбины. Секция турбины и секция компрессора имеют неподвижные или не вращающиеся компоненты, такие как, например, направляющие лопатки, которые взаимодействуют с вращающимися компонентами, такими как, например, рабочие лопатки, для сжатия и расширения горячего рабочего газа. Многие компоненты внутри машины необходимо охлаждать посредством охлаждающей текучей среды для предотвращения перегрева компонентов.

Попадание горячего рабочего газа из путепровода горячего газа в полости диска, которые содержат охлаждающую текучую среду, ухудшает характеристики двигателя и его эффективность, например из-за повышения температуры диска и основания лопатки. Попадание горячего рабочего газа из путепровода горячего газа в полости диска также может уменьшить срок службы и/или вызвать выход из строя компонентов, расположенных в полостях диска или около них.

Сущность изобретения

Согласно первому аспекту изобретения, предлагается узел уплотнения между полостью диска и путепроводом горячего газа, который продолжается через секцию турбины газотурбинного двигателя. Узел уплотнения содержит вращающийся узел рабочих лопаток, включающий в себя множество рабочих лопаток, которые вращаются вместе с ротором турбины во время работы двигателя, и неподвижный узел направляющих лопаток, включающий в себя множество направляющих лопаток и внутренний бандаж (кожух). Внутренний бандаж содержит обращенную радиально наружу первую поверхность, обращенную радиально внутрь вторую поверхность и множество канавок, продолжающихся во вторую поверхность. Канавки располагаются таким образом, что между смежными канавками образовано пространство, имеющее компоненту в окружном направлении. Во время работы двигателя канавки направляют продувочный воздух из полости диска в направлении путепровода горячего газа таким образом, что продувочный воздух течет в требуемом направлении относительно направления потока горячего воздуха через путепровод горячего газа.

Согласно второму аспекту изобретения, предлагается узел уплотнения между полостью диска и путепроводом горячего газа, который продолжается через секцию турбины газотурбинного двигателя. Узел уплотнения содержит вращающийся узел рабочих лопаток, включающий в себя множество рабочих лопаток, которые вращаются вместе с ротором турбины во время работы двигателя, и неподвижный узел направляющих лопаток, включающий в себя множество направляющих лопаток и внутренний бандаж. Внутренний бандаж содержит обращенную радиально наружу первую поверхность, которая продолжается до аксиального концевого участка внутреннего бандажа, вторую поверхность, которая продолжается от аксиального концевого участка внутреннего бандажа в направлении от узла рабочих лопаток и обращена радиально внутрь и аксиально, обращенную по существу аксиально третью поверхность, которая продолжается радиально внутрь от второй поверхности и обращена к узлу рабочих лопаток, и множество канавок, продолжающихся во внутренний бандаж. Канавки включают в себя входы, расположенные на третьей поверхности внутреннего бандажа, и выходы, расположенные на второй поверхности внутреннего бандажа, причем канавки располагаются таким образом, что между смежными канавками образовано пространство, имеющее компоненту в окружном направлении. Во время работы двигателя канавки направляют продувочный воздух из полости диска в направлении путепровода горячего газа таким образом, что направление потока продувочного воздуха по существу выровнено с направлением потока горячего воздуха через путепровод горячего воздуха, которое по существу параллельно углу выхода задней кромки по меньшей мере одной из направляющих лопаток.

Согласно третьему аспекту изобретения, предлагается узел уплотнения между полостью диска и путепроводом горячего газа, который продолжается через секцию турбины газотурбинного двигателя. Узел уплотнения содержит вращающийся узел рабочих лопаток, включающий в себя множество рабочих лопаток, которые вращаются вместе с ротором турбины во время работы двигателя, и неподвижный узел направляющих лопаток, расположенный выше по потоку от узла рабочих лопаток относительно впуска и выпуска секции турбины. Узел направляющих лопаток включает в себя множество направляющих лопаток и внутренний бандаж, содержащий обращенную радиально наружу первую поверхность, которая продолжается до аксиального концевого участка внутреннего бандажа, вторую поверхность, которая продолжается от аксиального концевого участка внутреннего бандажа в направлении от узла рабочих лопаток и обращена радиально внутрь и аксиально, обращенную по существу аксиально третью поверхность, которая продолжается радиально внутрь от второй поверхности и обращена к узлу рабочих лопаток. Внутренний бандаж дополнительно содержит множество канавок, продолжающихся во внутренний бандаж, причем канавки включают в себя входы, расположенные на третьей поверхности внутреннего бандажа, и выходы, расположенные на второй поверхности внутреннего бандажа. Канавки располагаются таким образом, что между смежными канавками образовано пространство, имеющее компоненту в окружном направлении, причем канавки сужаются в направлении от их входов к их выходам таким образом, что входы имеют ширину больше, чем выходы, и канавки наклонены и/или изогнуты в окружном направлении таким образом, что их выходы располагаются выше по потоку от их входов относительно направления вращения ротора турбины. Во время работы двигателя канавки направляют продувочный воздух из полости диска в направлении путепровода горячего газа таким образом, что направление потока продувочного воздуха по существу выровнено с направлением потока горячего воздуха через путепровод горячего воздуха.

Краткое описание чертежей

В дальнейшем изобретение поясняется описанием вариантов его осуществления со ссылкой на сопроводительные чертежи, на которых:

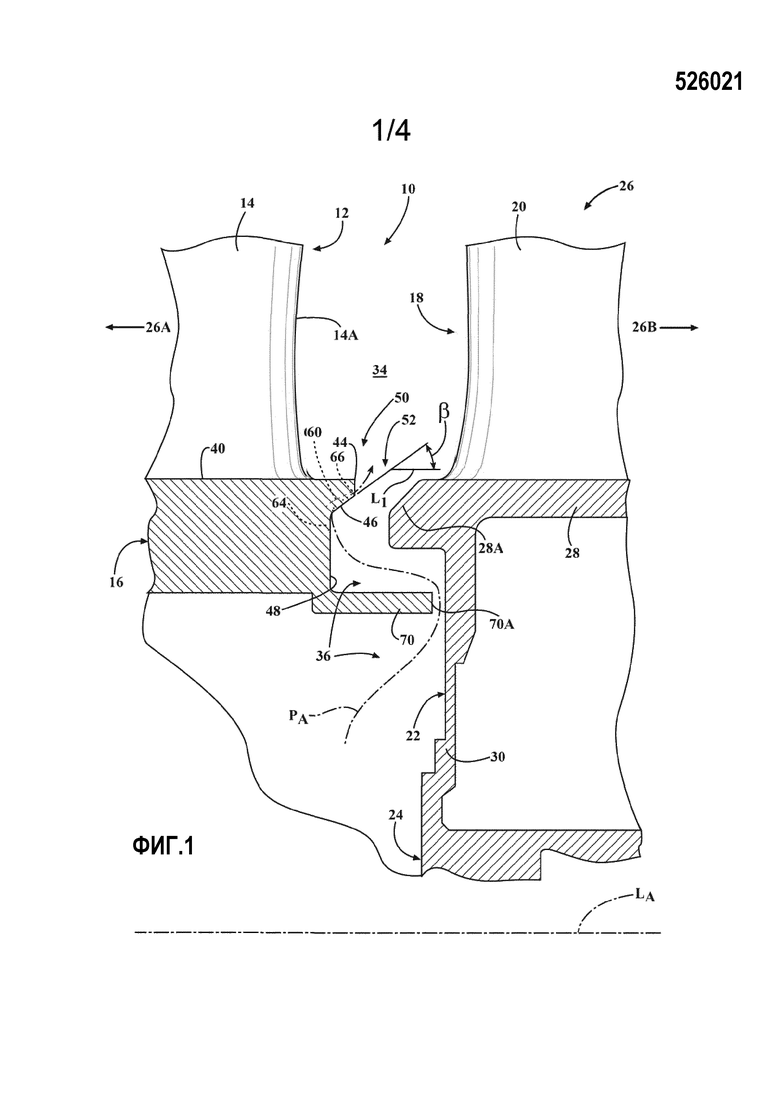

Фиг. 1 изображает схематичный вид в разрезе части ступени турбины в газотурбинном двигателе, включающей в себя узел уплотнения согласно варианту воплощения изобретения.

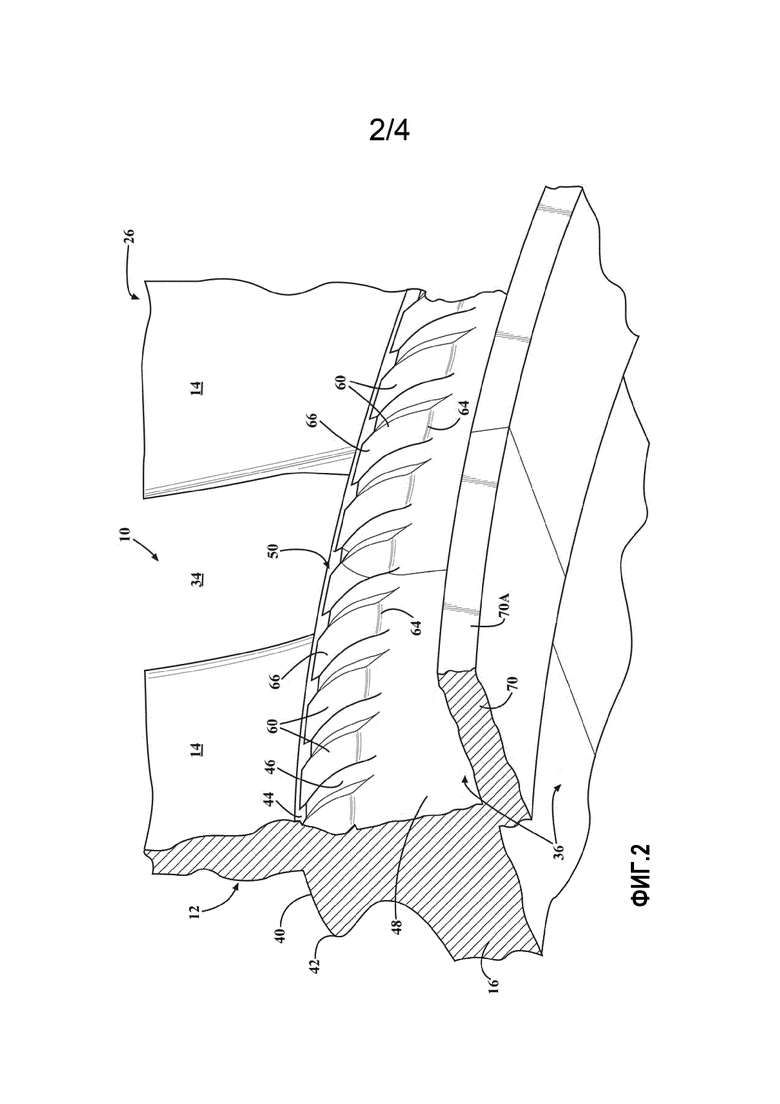

Фиг. 2 - местный вид в изометрии, иллюстрирующий множество канавок узла уплотнения на Фиг. 1.

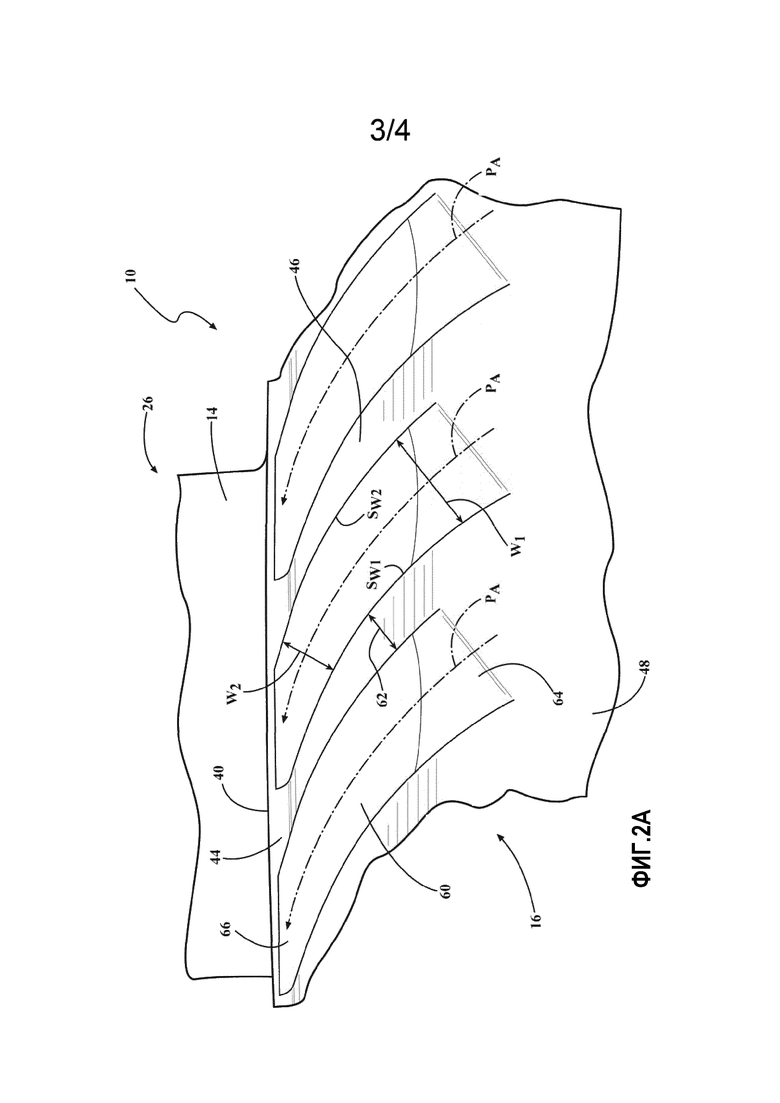

Фиг. 2А - вид сбоку, иллюстрирующий несколько канавок, показанных на Фиг. 2.

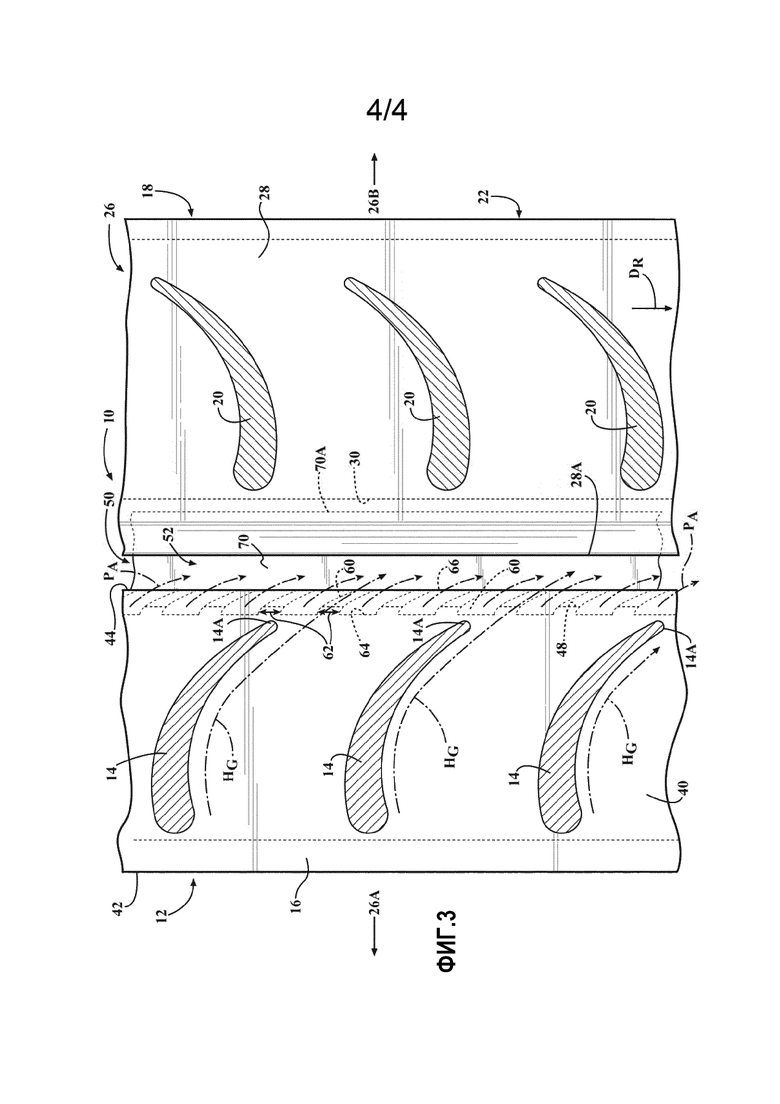

Фиг. 3 - вид в поперечном разрезе ступени, показанной на Фиг. 1, если смотреть в направлении радиально внутрь.

Подробное описание изобретения

Далее подробно описывается предпочтительный вариант воплощения с помощью прилагаемых чертежей, который приведен только в качестве иллюстрации и не ограничивает изобретение. Понятно, что возможны другие варианты воплощения и возможны изменения, не выходя за пределы сущности и объема настоящего изобретения.

На Фиг. 1 схематично иллюстрируется часть турбинного двигателя 10, включающая в себя неподвижный узел 12 направляющих лопаток, включающий в себя множество направляющих лопаток 14, подвешенных на наружном кожухе (не показан) и прикрепленных к кольцевому внутреннему бандажу 16, и узел 18 рабочих лопаток, включающий в себя множество рабочих лопаток 20 и структуру 22 диска ротора, которая образует часть ротора 24 турбины. Узел 12 направляющих лопаток и узел 18 рабочих лопаток могут быть обобщенно названы здесь как «ступень» секции 26 турбины двигателя 10, которая может содержать множество ступеней, что очевидно специалистам в этой области техники. Узлы 12 направляющих лопаток и узлы 18 рабочих лопаток разнесены относительно друг друга в аксиальном направлении, образующем продольную ось LA двигателя 10, причем узел 12 направляющих лопаток, иллюстрируемый на Фиг. 1, располагается выше по потоку от иллюстрируемого узла 18 рабочих лопаток относительно впуска 26А и выпуска 26В секции 26 турбины, см. Фиг. 1 и Фиг. 3.

Структура 22 диска ротора может содержать платформу 28, диск 30 рабочей лопатки и любые другие структуры, связанные с узлом 18 рабочих лопаток, которые вращаются вместе с ротором 24 во время работы двигателя 10, такие как, например, основания, боковые стенки, хвостовики и т.д.

Направляющие лопатки 14 и рабочие лопатки 20 продолжаются в кольцевой путепровод 34 горячего газа, образованный внутри секции 26 турбины. Рабочий газ НG (см. Фиг. 3), содержащий горячие газы сгорания, направляется через путепровод 34 горячего газа и течет мимо направляющих лопаток 14 и рабочих лопаток 20 к остальным ступеням во время работы двигателя 10. Прохождение рабочего газа HG через путепровод 34 горячего газа заставляет вращаться рабочие лопатки 20 и соответствующий узел 18 рабочих лопаток, чтобы получить вращение ротора 24 турбины.

Обращаясь к Фиг. 1, полость 36 диска располагается радиально внутри относительно путепровода 34 горячего газа между кольцевым внутренним бандажом 16 и структурой 22 диска ротора. Продувочный воздух РА, такой как, например, воздух с выхода компрессора, обеспечивается в полости 36 диска для охлаждения внутреннего бандажа 16 и структуры 22 диска ротора. Продувочный воздух РА также обеспечивает выравнивание давления относительно давления рабочего воздуха HG, текущего через путепровод 34 горячего газа, чтобы противодействовать потоку рабочего газа HG в полость 36 диска. Продувочный воздух РА может обеспечиваться в полости 36 диска из каналов для охлаждения (не показаны), образованных в роторе 24, и/или из других верхних по потоку каналов (не показаны), если это требуется. Отметим, что другие полости диска (не показаны) обычно обеспечиваются между остальными внутренними бандажами 16 и соответствующими смежными структурами 22 диска ротора.

Как показано на Фиг. 1-3, внутренний бандаж 16 в иллюстрируемом варианте воплощения содержит продолжающуюся по существу радиально наружу первую поверхность 40, от которой продолжаются направляющие лопатки 14. Первая поверхность 40 в иллюстрируемом варианте воплощения продолжается от аксиально верхнего по потоку концевого участка 42 внутреннего бандажа 16 до аксиально нижнего по потоку концевого участка 44, см. Фиг. 2 и Фиг. 3. Внутренний бандаж 16 дополнительно содержит обращенную радиально внутрь и аксиально вторую поверхность 46, которая продолжается от аксиально нижнего по потоку концевого участка 44 внутреннего бандажа в направлении от смежного узла 18 рабочих лопаток до обращенной по существу аксиально третьей поверхности 48 внутреннего бандажа 16, см. Фиг. 1 и Фиг. 2. Вторая поверхность 46 внутреннего бандажа 16 в иллюстрируемом варианте воплощения продолжается от нижнего по потоку концевого участка 44 под углом β относительно линии L1, которая параллельна продольной оси LA, т.е. таким образом, что вторая поверхность 46 также продолжается от нижнего по потоку концевого участка 44 под углом β относительно продольной оси LA, причем угол β предпочтительно находится в диапазоне порядка 30-60°, и в иллюстрируемом варианте воплощения составляет порядка 45°, см. Фиг. 1. Третья поверхность 48 продолжается радиально внутрь от второй поверхности 46 и обращена к структуре 22 диска ротора смежного узла 18 рабочих лопаток.

Компоненты внутреннего бандажа 16 и структуры 22 диска ротора, расположенные радиально внутри относительно соответствующих направляющих лопаток 14 и рабочих лопаток 20, взаимодействуют, чтобы образовать кольцевой узел 50 уплотнения между путепроводом 34 горячего газа и полостью 36 диска. Кольцевой узел 50 уплотнения способствует предотвращению попадания рабочего газа HG из путепровода 34 горячего газа в полость 36 диска и направляет часть продувочного газа РА из полости 36 диска в требуемом направлении относительно направления потока рабочего газа HG через путепровод 34 горячего газа, как будет описано ниже. Отметим, что другие узлы 50 уплотнения, подобные описываемому здесь, могут быть обеспечены между внутренними бандажами 16 и структурами 22 диска ротора остальных ступеней двигателя 10, чтобы способствовать предотвращению попадания рабочего газа HG из путепровода 34 горячего газа в соответствующие полости 36 диска и направлять часть продувочного газа РА из полостей 36 диска в требуемом направлении относительно направления потока рабочего газа HG через путепровод 34 горячего газа, как будет описано ниже.

Как показано на Фиг. 1-3, узел 50 уплотнения содержит части узла 12 направляющих лопаток и узла 18 рабочих лопаток. В частности, в иллюстрируемом варианте воплощения узел 50 уплотнения содержит вторую и третью поверхности 46, 48 внутреннего бандажа 16 и аксиально верхний по потоку концевой участок 28А платформы 28 структуры 22 диска ротора. Эти компоненты взаимодействуют, чтобы образовать выпуск 52 из полости 36 диска для продувочного воздуха РА, см. Фиг. 1 и Фиг. 3.

Узел 50 уплотнения дополнительно содержит множество канавок 60, продолжающихся во вторую и третью поверхности 46, 48 внутреннего бандажа 16. Канавки 60 располагаются таким образом, что между смежными канавками 60 образованы пространства 62, имеющие компоненты в окружном направлении, см. Фиг. 2 и Фиг. 3. Размеры пространств 62 могут изменяться в зависимости от конкретной конструкции двигателя 10 и могут быть выбраны таким образом, чтобы обеспечить точную настройку выпуска продувочного воздуха РА из канавок 60, причем выпуск продувочного воздуха РА из канавок 60 будет рассмотрен более подробно ниже.

Как показано более ясно на Фиг. 2, входы 64 канавок 60, т.е. где продувочный воздух РА, выходящий из полости 36 диска в направлении путепровода 34 горячего газа, входит в канавки 60, располагаются дистально относительно аксиального концевого участка 44 внутреннего бандажа 16 на его третьей поверхности 48, и выходы канавок 60, т.е. где продувочный воздух РА выходит из канавок 60, располагаются проксимально относительно аксиального концевого участка 44 внутреннего бандажа 16 на его второй поверхности 46. Обращаясь к Фиг. 2А, канавки 60 предпочтительно сужаются в направлении от их входов 64 до их выходов 66 таким образом, что ширина W1 входов 64 больше, чем ширина W2 выходов 66, причем ширины W1, W2 соответственно измеряются между противоположными боковыми стенками SW1, SW2 внутреннего бандажа 16, которые образуют канавки 60, в направлениях, по существу перпендикулярных общему направлению потока продувочного воздуха РА через соответствующие канавки 60. Это сужение канавок 60 обеспечивает более сосредоточенный и оказывающий большее действие выпуск продувочного воздуха РА из канавок 60, чтобы более эффективно предотвращать попадание горячего газа HG в полость 36 диска, как будет описано ниже.

Как показано на Фиг. 3, канавки 60 также предпочтительно наклонены и/или изогнуты в окружном направлении таким образом, что их входы 64 располагаются выше по потоку от их выходов 66 относительно направления DR вращения ротора 24 турбины. Этот наклон и/или изгиб канавок 60 обеспечивает направление продувочного воздуха РА из полости 36 диска наружу из канавок 60 в направлении путепровода 34 горячего газа таким образом, что продувочный воздух РА течет в требуемом направлении относительно потока рабочего газа HG через путепровод 34 горячего газа. В частности, канавки 60 согласно этому аспекту изобретения направляют продувочный воздух РА из полости 36 диска таким образом, что направление потока продувочного воздуха РА по существу выровнено с направлением потока рабочего газа HG в соответствующей аксиальной позиции в путепроводе 34 горячего газа, причем направление потока рабочего газа HG в соответствующей аксиальной позиции в путепроводе 34 горячего газа по существу параллельно углам выхода задних кромок 14А направляющих лопаток 14.

Обращаясь к Фиг. 1-3, узел 50 уплотнения дополнительно содержит продолжающуюся по существу аксиально уплотнительную структуру 70 внутреннего бандажа 16, которая продолжается от его третьей поверхности 48 в направлении диска 30 рабочей лопатки узла 18 рабочих лопаток. Как показано на Фиг. 1 и Фиг. 3, аксиальный конец 70А уплотнительной структуры 70 располагается в непосредственной близости от диска 30 рабочей лопатки узла 18 рабочих лопаток. Уплотнительная структура 70 может быть образована за одно целое с внутренним бандажом 16 или может быть образована отдельно от внутреннего бандажа 16 и прикреплена к нему. Как показано на Фиг. 1, уплотнительная структура 70 предпочтительно перекрывает верхний по потоку конец 28А платформы 28 таким образом, что рабочий газ HG, чтобы попасть из путепровода 34 горячего газа в полость 36 диска, должен проходить по извилистому путепроводу.

Во время работы двигателя 10 прохождение горячего рабочего газа HG через путепровод 34 горячего газа заставляет узел 18 рабочих лопаток и ротор 24 турбины вращаться в направлении DR вращения, как показано на Фиг. 3.

Разница давлений между полостью 36 диска и путепроводом 34 горячего газа, а именно, давление в полости 36 диска больше, чем давление в путепроводе 34 горячего газа, заставляет продувочный воздух РА, расположенный в полости 36 диска, течь в направлении путепровода 34 горячего газа, см. Фиг. 1. Когда продувочный воздух РА достигает третью поверхность 48 внутреннего бандажа 36, часть продувочного воздуха РА течет во входы 64 канавок 60. Эта часть продувочного воздуха РА течет радиально наружу через канавки 60 и затем, при достижении участков канавок 60 на второй поверхности 46 внутреннего бандажа 16, продувочный воздух РА течет радиально наружу и аксиально в канавках 60 в направлении смежного узла 18 рабочих лопаток. Благодаря наклону и/или изгибу канавок 60, как было описано выше, продувочный воздух РА получает окружную компоненту скорости, так что продувочный воздух РА выходит из канавок 60 по существу в том же направлении, в котором течет рабочий газ HG после выхода с задних кромок 14А направляющих лопаток 14, см. Фиг. 3.

Выпуск продувочного воздуха РА из канавок 60 способствует ограничению попадания горячего рабочего газа HG из путепровода 34 горячего газа в полость 36 диска за счет принудительного вытеснения рабочего газа HG из узла 50 уплотнения. Так как узел 50 уплотнения ограничивает попадание рабочего газа HG из путепровода 34 горячего газа в полость 36 диска, узел 50 уплотнения позволяет уменьшить количество продувочного воздуха РА, которое должно быть обеспечено в полости 36 диска, тем самым увеличивая эффективность двигателя.

Кроме того, так как продувочный воздух РА выходит из канавок 60 по существу в том же направлении, в котором рабочий газ HG течет через путепровод 34 горячего газа после выхода с задних кромок 14А направляющих лопаток 14, будут меньше потери давления, связанные со смешиванием продувочного воздуха РА с рабочим газом HG, тем самым дополнительно увеличивается эффективность двигателя. Это, в частности, реализовано с помощью канавок 60 согласно настоящему изобретению, так как они образованы в нижнем по потоку концевом участке 44 внутреннего бандажа 16, так что продувочный воздух РА, выходящий из канавок 60, течет аксиально ниже по потоку относительно направления потока горячего рабочего газа HG через путепровод 34 горячего газа, дополнительно к продувочному воздуху РА, выходящему из канавок 60 по существу в том же окружном направлении, в котором течет горячий рабочий газ HG после выхода с задних кромок 14А направляющих лопаток 14, благодаря тому, что канавки 60 наклонены и/или изогнуты в окружном направлении. Тем самым канавки 60, образованные во внутреннем бандаже 16, обеспечивают меньшие потери давления, связанные со смешиванием продувочного воздуха РА с рабочим газом HG, чем если бы они были образованы в верхнем по потоку участке 28А платформы 28, когда продувочный воздух, выходящий из канавок, образованных в верхнем по потоку участке 28А платформы 28, будет течь аксиально выше по потоку относительно направления потока горячего рабочего газа HG через путепровод 34 горячего газа, что ведет к большим потерям давления, связанным со смешиванием.

Отметим, что наклон и/или изгиб канавок 60 может изменяться для точной настройки направления выпуска продувочного воздуха РА из канавок 60. Это может быть желательным на основании углов выхода задних кромок 14А направляющих лопаток 14 и/или чтобы изменять величину потерь давления, связанных со смешиванием продувочного воздуха РА с рабочим газом HG, текущим через путепровод 34 горячего газа.

Кроме того, входы 64 канавок 60 могут располагаться на третьей поверхности 48 внутреннего бандажа 16 дальше или ближе в радиальном направлении, или входы 64 могут располагаться на второй поверхности 46 внутреннего бандажа 16, т.е. таким образом, что канавки 60 будут полностью располагаться на второй поверхности 46 внутреннего бандажа 16.

И наконец, описываемые здесь канавки 60 предпочтительно получают путем литья вместе с внутренним бандажом 16 или получают путем механической обработки внутреннего бандажа 16. Поэтому структурная целостность и сложность изготовления канавок 60 будут улучшены по сравнению с ребрами, которые образуются отдельно и прикрепляются к внутреннему бандажу 16.

Хотя здесь был проиллюстрирован и описан конкретный вариант воплощения настоящего изобретения, специалистам в этой области техники очевидно, что возможны различные изменения и модификации, не выходящие за пределы сущности и объема изобретения. Поэтому прилагаемая формула изобретения охватывает все изменения и модификации, находящиеся в пределах объема изобретения.

Узел уплотнения между полостью диска и каналом горячего газа, проходящий через секцию турбины газотурбинного двигателя, содержит вращающийся узел рабочих лопаток и неподвижный узел направляющих лопаток. Вращающийся узел рабочих лопаток включает множество рабочих лопаток, которые вращаются вместе с ротором турбины во время работы двигателя. Неподвижный узел направляющих лопаток включает множество направляющих лопаток и внутренний кожух. Внутренний кожух содержит обращенную радиально наружу первую поверхность, обращенную радиально внутрь вторую поверхность и множество канавок, выходящих на вторую поверхность. Канавки располагаются таким образом, что между смежными канавками образована область, имеющая протяженность в окружном направлении, причем во время работы двигателя канавки направляют продувочный воздух из полости диска в направлении канала горячего газа таким образом, что продувочный воздух течет в требуемом направлении относительно направления потока горячего воздуха через канал горячего газа. Канавки сужаются в направлении от их входов, расположенных на удалении относительно аксиального концевого участка внутреннего бандажа, до их выходов, расположенных вблизи аксиального концевого участка внутреннего бандажа, таким образом, что входы имеют ширину больше, чем выходы. Изобретение позволяет более эффективно предотвращать попадание горячего газа в полость диска турбины газотурбинного двигателя. 8 з.п. ф-лы, 4 ил.

1. Узел уплотнения между полостью диска и каналом горячего газа, который проходит через секцию турбины газотурбинного двигателя, содержащий:

вращающийся узел рабочих лопаток, включающий в себя множество рабочих лопаток, которые вращаются вместе с ротором турбины во время работы двигателя; и

неподвижный узел направляющих лопаток, включающий в себя множество направляющих лопаток и внутренний кожух, причем внутренний кожух содержит:

обращенную радиально наружу первую поверхность;

обращенную радиально внутрь вторую поверхность;

и множество канавок, выходящих на вторую поверхность, причем канавки располагаются таким образом, что между смежными канавками образована область, имеющая протяженность в окружном направлении;

в котором во время работы двигателя канавки направляют продувочный воздух из полости диска в направлении канала горячего газа таким образом, что продувочный воздух течет в требуемом направлении относительно направления потока горячего воздуха через канал горячего газа, причем канавки сужаются в направлении от их входов, расположенных на удалении относительно аксиального концевого участка внутреннего бандажа, до их выходов, расположенных вблизи аксиального концевого участка внутреннего бандажа таким образом, что входы имеют ширину больше, чем выходы.

2. Узел уплотнения по п. 1, в котором вторая поверхность внутреннего кожуха обращена радиально внутрь от аксиального концевого участка внутреннего кожуха под углом относительно продольной оси, которая продолжается аксиально через секцию турбины, таким образом, что вторая поверхность внутреннего кожуха также обращена в аксиальном направлении.

3. Узел уплотнения по п. 2, в котором вторая поверхность внутреннего кожуха обращена радиально внутрь от аксиального концевого участка внутреннего кожуха под углом от порядка 30° до порядка 60° относительно продольной оси.

4. Узел уплотнения по п. 3, в котором вторая поверхность внутреннего кожуха обращена радиально внутрь от аксиального концевого участка внутреннего кожуха под углом порядка 45° относительно продольной оси.

5. Узел уплотнения по п. 1, в котором канавки имеют по меньшей мере наклон и/или изгиб в окружном направлении таким образом, что их входы, расположенные удаленно относительно аксиального концевого участка внутреннего кожуха, располагаются выше по потоку от их выходов, расположенных вблизи аксиального концевого участка внутреннего кожуха, относительно направления вращения ротора турбины.

6. Узел уплотнения по п. 1, в котором направляющие лопатки прикреплены к первой поверхности внутреннего кожуха.

7. Узел уплотнения по п. 1, в котором канавки направляют продувочный воздух таким образом, что направление потока продувочного воздуха по существу выровнено с направлением потока горячего воздуха через канал горячего воздуха, определяемым углом выхода задней кромки по меньшей мере одной из направляющих канавок.

8. Узел уплотнения по п. 1, в котором внутренний кожух дополнительно содержит обращенную по существу аксиально третью поверхность, которая продолжается радиально внутрь от второй поверхности и обращена к узлу рабочих лопаток, и в котором входы канавок располагаются на третьей поверхности внутреннего кожуха и выходы канавок располагаются на второй поверхности внутреннего кожуха.

9. Узел уплотнения по п. 8, в котором внутренний кожух дополнительно содержит продолжающуюся по существу аксиально уплотнительную структуру, которая продолжается от третьей поверхности внутреннего кожуха в направлении узла рабочих лопаток до непосредственной близости от узла рабочих лопаток.

| EP 1582697 A1, 05.10.2005 | |||

| US 7189055 B2, 13.03.2007 | |||

| US 6773225 B2, 10.08.2004 | |||

| US 5759012 A, 13.05.2010 | |||

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ РАБОЧЕГО КОЛЕСА ГАЗОВОЙ ТУРБИНЫ | 2000 |

|

RU2183747C1 |

Авторы

Даты

2017-12-26—Публикация

2014-01-22—Подача