Настоящее изобретение относится к фильтру для курительного изделия и к курительному изделию, содержащему фильтр.

Сгораемые курительные изделия, такие как сигареты, обычно содержат измельченный табак (обычно в виде резаного наполнителя), окруженный бумажной оберткой, образующей табачный стержень. Для использования сигареты потребитель поджигает один ее конец, и стержень резаного табака штранг резаного табачного наполнителя начинает гореть. Потребитель затем получает вдыхаемый дым, затягиваясь на противоположном конце (подносимом ко рту конце или конце с фильтром) сигареты. Измельченный табак может быть табаком одного типа или смесью двух или более типов табака.

В области техники, к которой относится изобретение, предложен ряд курительных изделий, в которых образующий субстрат аэрозоль, такой как табак, нагревается, а не сгорает. В нагреваемых курительных изделиях аэрозоль образуется путем нагрева образующего субстрат аэрозоля. Известные нагреваемые курительные изделия включают, например, курительные изделия, в которых аэрозоль образуется путем электрического нагрева или передачей тепла от сгораемого топливного элемента или источника тепла образующему субстрат аэрозолю. Во время курения летучие соединения высвобождаются из образующего субстрат аэрозоля посредством передачи тепла от источника тепла и захватываются в воздух, втягиваемый через курительное изделие. Когда высвобожденные соединения охлаждаются, они конденсируются с образованием аэрозоля, вдыхаемого потребителем. Известны также курительные изделия, в которых содержащий никотин аэрозоль получают из табачного материала, табачного экстракта или иного источника никотина без сжигания и в некоторых случаях без нагрева, например, посредством химической реакции.

Курительные изделия, особенно сигареты, обычно содержат фильтр, выровненный с источником материала, таким как табачный стержень или иной образующий аэрозоль субстрат, и расположенный торец к торцу с ним. Обычно фильтр содержит штранг из ацетилцеллюлозы, прикрепленный к табачному стержню или субстрату ободковой бумагой. Вентиляция вдыхаемого дыма может достигаться рядом или рядами перфорационных отверстий в ободковой бумаге вокруг места вдоль фильтра.

Вентиляция может уменьшить составляющие как дисперсной фазы, так и газовой фазы вдыхаемого дыма. Однако курительные изделия, имеющие высокие уровни вентиляции, могут иметь уровни сопротивления втягиванию (RTD), являющиеся слишком низкими, чтобы считаться приемлемыми для потребителя. Включение, например, одного или нескольких сегментов фильтра из ацетилцеллюлозы высокой плотности может использоваться для повышения общего RTD курительных изделий с высокой вентиляцией до приемлемого уровня. Однако сегменты фильтра из ацетилцеллюлозы высокой плотности обычно снижают доставки дисперсной фазы (например, смол), при этом оказывая малое влияние или не влияя на доставки газовой фазы (например, оксида углерода). Одним из путей решения этой проблемы является включение в фильтр ограничительного элемента. Например, в документах WO-A-2010/133334 и US-A-2007/0235050 описываются ограничительные элементы, повышающие RTD без фильтрования дыма. При использовании с высокой вентиляцией ограничительный элемент может повышать RTD, и при этом уровни составляющих как дисперсной фазы, так и газовой фазы вдыхаемого дыма снижаются.

Целью настоящего изобретения является создание фильтра для курительного изделия, имеющего усовершенствованный элемент ограничения потока, простой и недорогой в изготовлении.

В соответствии с первым аспектом изобретения предлагается фильтр для курительного изделия, причем фильтр содержит полую трубку из фильтрующего материала, причем полая трубка имеет наружный диаметр и внутренний диаметр, и ограничитель потока, расположенный в полой трубке, причем по меньшей мере один размер поперечного сечения ограничителя потока в направлении, перпендикулярном продольной оси полой трубки, больше внутреннего диаметра полой трубки, благодаря чему ограничитель потока взаимодействует с полой трубкой для удерживания ограничителя потока в полой трубке, причем ограничитель потока предназначен для отклонения потока дыма между ограничителем и наружным диаметром полой трубки.

Ограничитель потока требует меньше материала, чем многие известные ограничительные элементы. Это уменьшает вес ограничителя потока и снижает его стоимость. Предлагаемый фильтр обеспечивает гибкость для более коротких конструкций фильтра, поскольку ограничитель потока увеличивает RTD на относительно короткой длине фильтра. Это является особенно преимущественным, поскольку это может позволить изготавливать фильтр, используя меньше фильтрующего материала. В зависимости от специфики конструкции ограничитель потока может легко изготавливаться без необходимости в литье под давлением. Это может означать, что ограничитель потока можно изготовить быстрее, легче и дешевле, чем многие известные ограничительные элементы.

При использовании ограничителя потока для отвода потока дыма между ограничителем и наружным диаметром полой трубки воздух и дым, втянутые через фильтр, принудительно протекают вокруг ограничителя потока и через уменьшенное поперечное сечение фильтрующего материала полой трубки. В частности, воздух и дым, втянутые через фильтр, принудительно направляются между наружной поверхностью ограничителя потока и наружным диаметром полой трубки. Этот означает, что фильтрующий материал, окружающий ограничитель потока, может не только помогать удерживать ограничитель на месте, но и действовать как фильтрующая среда для дыма, протекающего вокруг ограничителя.

Таким образом, ограничитель потока уменьшает площадь проницаемого поперечного сечения фильтра. Предпочтительно площадь поперечного сечения ограничителя потока находится в пределах между приблизительно 35% и приблизительно 90% площади поперечного сечения сегмента фильтра. Иными словами, предпочтительно площадь проницаемого поперечного сечения фильтра находится в пределах между приблизительно 10% и приблизительно 65% площади поперечного сечения сегмента фильтра. Это повышает RTD фильтра до уровня, приемлемого для потребителя. Хотя ограничитель потока может содержать воздухонепроницаемый материал, это не исключает форму ограничителя потока с одним или несколькими каналами потока воздуха. В некоторых случаях ограничитель потока полностью или, по существу, полностью предотвращает протекание дыма и воздуха через центральную часть фильтра, а в других случаях ограничитель потока может вынуждать основную часть дыма и воздуха протекать вокруг ограничителя потока и одновременно позволять небольшому количеству дыма и воздуха протекать через ограничительный элемент, например по одному или нескольким каналам в ограничителе потока.

Отведение потока к краю фильтра может быть особенно эффективным для увеличения RTD, поскольку поток воздуха или дыма или воздуха и дыма может проходить, главным образом, через центральную часть фильтра. Размер и форма ограничителя потока и тип фильтрующего материала полой трубки могут выбираться с таким расчетом, чтобы требуемым образом влиять на RTD. Например, помещенный в одиночный сегмент фильтра без вентиляции ограничитель потока может создавать RTD в пределах от приблизительно 200 мм H2O (приблизительно 1960 Па) до приблизительно 500 мм H2O (приблизительно 4900 Па). Предпочтительно ограничитель потока может создавать RTD в пределах между приблизительно 250 мм H2O (приблизительно 2450 Па) и приблизительно 400 мм H2O (приблизительно 3920 Па). Термин «воздухонепроницаемый материал», используемый по всему тексту настоящего описания, означает материал, не позволяющий проходить текучим средам, в частности воздуху и дыму, через пустоты или поры в этом материале.

Предпочтительно материал ограничителя потока непроницаем для воздуха и дыма. То есть предпочтительно ограничитель потока содержит воздухонепроницаемый материал. Термин «воздухонепроницаемый материал», используемый по всему тексту настоящего описания, означает материал, не позволяющий проходить текучим средам, в частности воздуху и дыму, через пустоты или поры в этом материале. Это может дополнительно усилить отвод потока дыма и воздуха вокруг ограничителя потока. Однако авторы изобретения установили, что ниже по потоку от ограничителя потока воздух и дым стремятся вернуться в путь потока, главным образом, в центре фильтра, поскольку путь наименьшего сопротивления проходит через просвет полой трубки, а не через фильтрующий материал полой трубки. Вследствие этого сосредоточенный по центру поток дыма может вызвать окрашивание центра любых элементов фильтра ниже по потоку от ограничителя потока. Поэтому предпочтительно фильтр образует полость подносимого ко рту конца. На подносимом ко рту конце фильтр может быть открытым, или полым, или трубчатым. Благодаря образованию в фильтре полости подносимого ко рту конца можно уменьшить видимое неприглядное окрашивание подносимого ко рту конца сосредоточенным дымом.

Полость подносимого ко рту конца может быть образована непосредственно полой трубкой или же дополнительным трубчатым элементом, расположенным ниже по потоку от полой трубки. Предпочтительно полость подносимого ко рту конца образована от подносимого ко рту конца фильтра до расположенного ниже по потоку конца ограничителя потока. В этом примере сама полая трубка может образовывать часть полости подносимого ко рту конца. Это может позволить потребителю видеть по меньшей мере часть ограничителя потока с подносимого ко рту конца. Альтернативно между расположенным ниже по потоку концом полой трубки и расположенным ниже по потоку концом фильтра могут предусматриваться один или несколько штрангов или дисков.

Если между расположенным ниже по потоку концом полой трубки и расположенным ниже по потоку концом фильтра предусмотрены один или несколько штрангов или дисков, могут приниматься меры для уменьшения видимого окрашивания этих штрангов или дисков. Например, один или несколько штрангов или дисков могут располагаться рядом с расположенным ниже по потоку концом ограничителя потока, где поток дыма относительно рассеянный. В этом случае расположенный выше по потоку конец одного или нескольких штрангов или дисков находится предпочтительно в менее приблизительно 8 мм от расположенного ниже по потоку конца ограничителя потока, предпочтительнее в менее приблизительно 4 мм от расположенного ниже по потоку конца ограничителя потока и даже предпочтительней в менее приблизительно 2 мм от расположенного ниже по потоку конца ограничителя потока. В некоторых вариантах осуществления расположенный выше по потоку конец одного или нескольких штрангов или дисков находится приблизительно на расстоянии 0 мм от расположенного ниже по потоку конца ограничителя потока.

Альтернативно или дополнительно для уменьшения количества материала, через который протекает дым, один или несколько штрангов или дисков могут быть относительно короткими по длине. В этом случае каждый из одного или нескольких штрангов или дисков предпочтительно имеет длину менее приблизительно 4 мм, предпочтительнее менее приблизительно 2 мм и даже предпочтительней менее приблизительно 1 мм. В некоторых вариантах осуществления каждый из одного или нескольких штрангов или дисков имеет длину по меньшей мере приблизительно 0,2 мм. В вариантах осуществления, в которых каждый из одного или нескольких штрангов или дисков имеет длину менее приблизительно 2 мм, один или несколько штрангов или дисков может быть изготовлен из нетканого ячеистого материала.

Альтернативно или дополнительно один или несколько штрангов или дисков может быть отнесен или могут быть отнесены достаточно далеко вверх по потоку от подносимого ко рту конца фильтра, чтобы уменьшить видимость любого окрашивания этих штрангов или дисков. В этом случае предпочтительно расположенный ниже по потоку конец одного или нескольких штрангов или дисков находится по меньшей мере в приблизительно 4 мм от подносимого ко рту конца фильтра, предпочтительнее по меньшей мере в приблизительно 6 мм от подносимого ко рту конца фильтра и даже предпочтительней по меньшей мере в приблизительно 8 мм от подносимого ко рту конца фильтра. Ниже по потоку от одного или нескольких штрангов или дисков в фильтре может быть образована полость подносимого ко рту конца.

В настоящем описании термины «выше по потоку», «ниже по потоку», «до» и «после» используются для описания относительных положений элементов фильтра или курительного изделия относительно направления потока вдыхаемого дыма при его втягивании от зажигаемого конца курительного изделия через фильтр.

Ограничитель потока может иметь любую подходящую форму. По меньшей мере один размер поперечного сечения ограничителя потока, который больше внутреннего диаметра полой трубки, обеспечивает, что ограничитель потока взаимодействует с полой трубкой, чтобы удерживаться в полой трубке.

Ограничитель потока может быть сплошным, или может содержать один или несколько каналов потока воздуха, или может содержать оболочку и центральную часть. Если ограничитель потока содержит структуру из центральной части и оболочки, центральная часть может быть пустой. В некоторых вариантах осуществления ограничитель потока может содержать один или несколько каналов потока воздуха, проходящих через ограничитель потока, так чтобы некоторая часть воздуха и дыма, втягиваемая через фильтр, не направлялась вокруг ограничителя потока. В предпочтительных вариантах осуществления ограничитель потока образует сплошной барьер, содержащий воздухонепроницаемый материал, обеспечивающий принудительное направление потока дыма и воздуха вокруг ограничителя потока, как описано в настоящем документе. Ограничитель потока может изготавливаться в ходе быстрого непрерывного процесса, такого как процесс с использованием ротационного штампа.

Например, ограничитель потока может иметь, по существу, форму цилиндра, призмы, овоидную форму, форму эллипсоида, сферы, конуса или капли. Предпочтительно ограничитель потока представляет собой ограничивающий поток шарик. Предпочтительно ограничитель потока представляет собой ограничивающее поток шарообразное тело. Предпочтительно, ограничитель потока является, по существу, сферическим. Сферические ограничители потока могут иметь значение сферичности по меньшей мере приблизительно 0,9, и предпочтительно значение сферичности, равное приблизительно 1. Сферичность - это показатель того, насколько сферическим является предмет, причем идеальная сфера имеет значение сферичности, равное 1. Сферический ограничитель потока легко изготовить. Кроме того, сферическая форма позволяет легко вставлять ограничитель потока в полую трубку фильтрующего материала. Кроме того, поскольку сфера является радиально симметричной, RTD может получаться одинаковым независимо от ориентации, которую ограничитель потока принимает в полой трубке. Это может упростить процесс сборки фильтра.

Независимо от формы ограничителя потока, по меньшей мере один размер поперечного сечения ограничителя потока больше внутреннего диаметра полой трубки, благодаря чему ограничитель потока удерживается в полой трубке. Статическое трение оказывает сопротивление относительному боковому перемещению между ограничителем потока и внутренней поверхностью полой трубки, когда ограничитель потока находится в полой трубке. Таким образом, статическое трение препятствует выпадению ограничителя потока из полой трубки после вставки. Размер и форма ограничителя потока могут выбираться с таким расчетом, чтобы обеспечить требуемый уровень статического трения между ограничителем потока и полой трубкой. Если ограничитель потока представляет собой сферу, по меньшей мере один размер поперечного сечения является предпочтительно диаметром сферы. По меньшей мере один размер поперечного сечения измеряется, когда ограничитель потока расположен в полой трубке, причем это измерение проводится перпендикулярно продольной оси полой трубки между двумя точками ограничителя потока, наиболее удаленными друг от друга. Две точки, наиболее удаленные друг от друга, могут находиться в одном продольном положении вдоль полой трубки или могут находиться в разных продольных положениях.

Ограничитель потока может иметь и второй размер поперечного сечения, который меньше внутреннего диаметра полой трубки. Предпочтительно второй размер поперечного сечения относится к передней части, когда ограничитель потока вставлен в полую трубку, что может облегчить вставку.

Предпочтительно в полой трубке расположен лишь один ограничитель потока. Однако могут предусматриваться и дополнительные ограничители потока. Если в фильтре предусмотрены дополнительные ограничители потока, они могут обладать одинаковыми или разными свойствами.

Предпочтительно полая трубка имеет наружный диаметр DO, который составляет от приблизительно 3,8 мм до приблизительно 9,5 мм. Предпочтительнее полая трубка имеет наружный диаметр DO, который составляет от приблизительно 4,6 мм до приблизительно 7,8 мм. Наиболее предпочтительно полая трубка имеет наружный диаметр DO, который составляет приблизительно 7,7 мм. Внутренний диаметр DI полой трубки - это диаметр просвета полой трубки. Предпочтительно внутренний диаметр DI полой трубки находится в пределах от приблизительно 50% до приблизительно 90% наружного диаметра DO. Предпочтительнее внутренний диаметр DI находится в пределах от приблизительно 60% до приблизительно 80% наружного диаметра DO. Наиболее предпочтительно внутренний диаметр DI находится в пределах от приблизительно 60% до приблизительно 70% наружного диаметра DO. Наиболее предпочтительно внутренний диаметр DI равен приблизительно 69% наружного диаметра DO. Предпочтительно наружный диаметр DO - внутренний диаметр DI > приблизительно 0,5 мм для достаточной конструктивной целостности трубки. В одном предпочтительном варианте осуществления внутренний диаметр DI полой трубки равен приблизительно 5,3 мм. Предпочтительнее наружный диаметр DO равен приблизительно 7,7 мм, и внутренний диаметр DI равен приблизительно 5,3 мм. Внутренний диаметр и наружный диаметр полой трубки измеряются перпендикулярно продольной оси фильтра и курительного изделия. Предпочтительно по меньшей мере один размер поперечного сечения ограничителя потока измеряется в направлении внутреннего и наружного диаметров полой трубки, то есть перпендикулярно продольной оси фильтра и курительного изделия.

Размер и форма ограничителя потока относительно наружного диаметра полой трубки могут выбираться с таким расчетом, чтобы обеспечить требуемый уровень RTD. По меньшей мере один размер поперечного сечения ограничителя потока может быть в пределах от приблизительно 60% до приблизительно 95% наружного диаметра полой трубки. Если ограничитель потока и полая трубка имеют круглые поперечные сечения, это соответствует уменьшению площади проницаемого поперечного сечения ограничителем потока на величину от приблизительно 10% до приблизительно 64% площади поперечного сечения полой трубки. Предпочтительно по меньшей мере один размер поперечного сечения ограничителя потока находится в пределах от приблизительно 70% до приблизительно 90% наружного диаметра полой трубки. Если ограничитель потока и полая трубка имеют круглые поперечные сечения, это соответствует уменьшению площади проницаемого поперечного сечения ограничителем потока на величину от приблизительно 19% до приблизительно 51% площади поперечного сечения полой трубки. Предпочтительнее по меньшей мере один размер поперечного сечения ограничителя потока находится в пределах от приблизительно 70% до приблизительно 80% наружного диаметра полой трубки. Если ограничитель потока и полая трубка имеют круглые поперечные сечения, это соответствует уменьшению площади проницаемого поперечного сечения ограничителем потока на величину от приблизительно 36% до приблизительно 51% площади поперечного сечения полой трубки. Наиболее предпочтительно по меньшей мере один размер поперечного сечения ограничителя потока находится в пределах от приблизительно 72% до приблизительно 78% наружного диаметра полой трубки. Если ограничитель потока и полая трубка имеют круглые поперечные сечения, это соответствует уменьшению площади проницаемого поперечного сечения ограничителем потока на величину от приблизительно 39% до приблизительно 48% площади поперечного сечения полой трубки.

По меньшей мере один размер поперечного сечения ограничителя потока может составлять от приблизительно (DO-3,0 мм) до приблизительно (DO-0,2 мм). Наиболее предпочтительно по меньшей мере один размер поперечного сечения ограничителя потока находится в пределах от приблизительно (DO-2,8 мм) до приблизительно (DO-0,4 мм). Наиболее предпочтительно по меньшей мере один размер поперечного сечения ограничителя потока находится в пределах от приблизительно (DO-1,5 мм) до приблизительно (DO-0,8 мм). Наиболее предпочтительно по меньшей мере один размер поперечного сечения ограничителя потока находится в пределах от приблизительно (DO-1,2 мм) до приблизительно (DO-1,0 мм). По меньшей мере один размер поперечного сечения ограничителя потока может составлять приблизительно (DO-1,73 мм). По меньшей мере один размер поперечного сечения ограничителя потока может составлять приблизительно (DO-0,58 мм). В одном предпочтительном варианте осуществления по меньшей мере один размер поперечного сечения ограничителя потока равен приблизительно 5,55 мм. В другом предпочтительном варианте осуществления по меньшей мере один размер поперечного сечения ограничителя потока равен приблизительно 6,0 мм. В другом предпочтительном варианте осуществления по меньшей мере один размер поперечного сечения ограничителя потока равен приблизительно 7,15 мм.

Размер и форма ограничителя потока относительно внутреннего диаметра полой трубки могут выбираться с таким расчетом, чтобы удерживать ограничитель потока в полой трубке за счет трения. Внутренний диаметр полой трубки может составлять от приблизительно 75% до приблизительно 99% по меньшей мере одного размера поперечного сечения ограничителя потока. Предпочтительно внутренний диаметр полой трубки находится в пределах от приблизительно 80% до приблизительно 95% по меньшей мере одного размера поперечного сечения ограничителя потока. Предпочтительно внутренний диаметр полой трубки находится в пределах от приблизительно 88% до приблизительно 95% по меньшей мере одного размера поперечного сечения ограничителя потока. В одном варианте осуществления внутренний диаметр полой трубки равен приблизительно 88% по меньшей мере одного размера поперечного сечения ограничителя потока. В другом варианте осуществления внутренний диаметр полой трубки равен приблизительно 95% по меньшей мере одного размера поперечного сечения ограничителя потока.

Предпочтительно ограничитель потока является несжимаемым. Термин «несжимаемый», используемый в тексте настоящего описания, означает стойкий к сжатию в результате любого из следующего: ручное обращение, когда курительное изделие извлекают из пачки, сжатие пальцами (то есть пальцами пользователя на фильтре), сжатие с помощью рта (то есть губами и зубами пользователя на подносимом ко рту конце фильтра) или процесс ручного тушения («бычкование»). Иными словами, термин «несжимаемый» означает недеформируемый или не подверженный разрушению при нормальном обращении с курительным изделием при изготовлении и использовании.

Предпочтительно ограничитель потока имеет предел текучести при сжатии более приблизительно 8,0 кПа. Предпочтительнее ограничитель потока имеет предел текучести при сжатии более приблизительно 12,0 кПа. Предел текучести при сжатии определяется как величина одноосного сжимающего напряжения, достигаемая, когда происходит остаточная деформация ограничителя потока.

Предпочтительно, ограничитель потока имеет прочность на сжатие при деформации 10% более приблизительно 50,0 кПа. Прочность на сжатие при деформации 10% определяется как величина сжимающего напряжения вдоль одной оси, достигаемая при 10% деформации (то есть изменение на 10% одного размера поперечного сечения) ограничителя потока.

Ограничитель потока, имеющий предел текучести при сжатии более приблизительно 8,0 кПа, или предпочтительнее более приблизительно 12,0 кПа, или прочность на сжатие при деформации 10% более приблизительно 50,0 кПа, нелегко удалить из полой трубки. Однако поскольку по меньшей мере один размер поперечного сечения ограничителя потока больше внутреннего диаметра полой трубки, фильтрующий материал полой трубки должен быть достаточно сжимаемым, чтобы позволить вставить ограничитель потока в полую трубку. Ограничитель потока взаимодействует с полой трубкой, например, за счет сопротивления, создаваемого силой трения между ограничителем потока и внутренней поверхностью деформируемой полой трубки, для удерживания ограничителя потока в полой трубке.

Предел текучести при сжатии и прочность на сжатие при деформации 10% могут определяться экспериментально путем испытания по стандарту ISO 604. Как ясно специалисту, в этом испытании образец (ограничитель потока) сжимают сжимающими пластинами по оси, что соответствует давлению, обычно прикладываемому пальцами курильщика на ограничителе, когда курильщик держит курительное изделие. Испытание проводят при постоянной скорости перемещения до достижения нагрузкой или деформацией заданного значения. Во время испытания измеряют нагрузку, переносимую образцом (ограничителем потока).

Ограничитель потока может содержать любой подходящий материал или любые подходящие материалы. Предпочтительно ограничитель потока содержит один или несколько воздухонепроницаемых материалов. Примеры подходящих материалов включают, помимо прочего, желатин или другие типы гидроколлоидов, альгинат, карбоксиметилцеллюлозу (СМС), целлюлозу, крахмал, полимолочную кислоту, поли(бутиленсукцинат) и его сополимеры, поли(бутиленадипат-со-терефталат) и их комбинации. Ограничитель потока может содержать прессованный табак, табачную пыль, молотый табак, другие ароматизаторы или их комбинацию.

Предпочтительно ограничитель потока образован из растворимого полимерного материала, образованного одним или несколькими водорастворимыми полимерами. Предпочтительнее растворимый полимерный материал образован одним или несколькими водорастворимыми термопластами. Термин «растворимый» означает, что полимерный материал способен растворяться в раствор водным растворителем. Это достигается путем использования одного или нескольких водорастворимых материалов для образования этого материала. Ограничитель потока может быть полностью изготовлен из растворимого полимерного материала, или растворимый полимерный материал может комбинироваться с инертными компонентами, такими как инертные неорганические наполнители, которые могут быть или не быть растворимыми. Применение растворимого материала для изготовления ограничителя потока преимущественно повышает скорость разложения фильтра после того, как он был выброшен. Альтернативно или дополнительно ограничитель потока может содержать материал, который при добавлении воды диспергирует в суспензию или коллоид.

Предпочтительнее ограничитель потока изготавливается из биоразлагаемого полимерного материала. Предпочтительные полимеры являются полностью биологически разлагаемыми, что определяют оценкой аэробного биологического разложения в водной среде (тест Штурма), описанной в Европейском стандарте EN 13432. Предпочтительные биоразлагаемые полимеры включают крахмал.

Фильтрующий материал полой трубки может содержать любой подходящий материал или любые подходящие материалы. Тип фильтрующего материала может выбираться с таким расчетом, чтобы обеспечить требуемый уровень RTD. Примеры подходящих материалов включают, помимо прочего, ацетилцеллюлозу, целлюлозу, восстановленную целлюлозу, полимолочную кислоту, поливиниловый спирт, нейлон, полигидроксибутират, термопластичный материал, такой как крахмал, превращенный в пенопласт с открытыми порами, и их комбинации. Фильтр может полностью или частично представлять собой активированный уголь. Фильтр может содержать клей или пластификатор или их комбинацию в помощь удерживанию ограничителя потока в полой трубке. Это может помочь вставке ограничителя потока в полую трубку при изготовлении. Фильтрующий материал может быть сжимаемым, чтобы позволить вставлять ограничитель потока в полую трубку.

Предпочтительно фильтрующий материал полой трубки имеет низкую эффективность улавливания твердых частиц. Предпочтительно полая трубка содержит волокна со значением денье от приблизительно 1,5 денье на волокно (денье/волокно) до приблизительно 12,0 денье/волокно. В предпочтительном варианте осуществления полая трубка содержит волокна среднего диаметра со значением денье приблизительно 3,3 денье/волокно. Предпочтительно полая трубка содержит волокна, имеющие от приблизительно 15 000 общего денье (од) до приблизительно 50 000 од. В одном предпочтительном варианте осуществления полая трубка содержит волокна среднего диаметра, имеющие приблизительно 44 000 од.

Фильтр может содержать один или несколько дополнительных элементов фильтра выше по потоку от полой трубки, ниже по потоку от нее или и выше по потоку от полой трубки, и ниже по потоку от нее. Если фильтр содержит дополнительные элементы, полая трубка с расположенным в ней ограничителем потока является лишь компонентом фильтра курительного изделия, но не самим фильтром курительного изделия. Дополнительные элементы фильтра могут быть выровнены по оси с полой трубкой. Например, фильтр может дополнительно содержать штранг или штранги или диск или диски фильтрующего материала выше по потоку от полой трубки, штранг или штранги или диск или диски фильтрующего материала ниже по потоку от полой трубки или штранги или диски фильтрующего материала выше по потоку от полой трубки и ниже по потоку от нее. Альтернативно или дополнительно фильтр может также содержать трубчатый элемент или трубчатые элементы ниже по потоку от полой трубки, трубчатый элемент или трубчатые элементы выше по потоку от полой трубки или трубчатые элементы ниже по потоку от полой трубки и ниже по потоку от нее. Трубчатый элемент или трубчатые элементы могут иметь одинаковые или разные размеры с полой трубкой из фильтрующего материала. Если предусмотрено более одного трубчатого элемента, трубчатые элементы могут иметь одинаковые или разные размеры между собой.

Фильтр может содержать обертку фильтра, окружающую, по меньшей мере, полую трубку из фильтрующего материала. Обертка фильтра обеспечивает прочность и конструктивную жесткость полой трубки. Это снижает вероятность того, что полая трубка деформируется или повредится при вставке ограничителя потока в полую трубку. Кроме того, это снижает вероятность того, что полая трубка деформируется на своей наружной поверхности вокруг зоны, где ограничитель потока расположен внутри полой трубки. Предпочтительно если фильтр содержит один или несколько дополнительных элементов фильтра, полая трубка и один или несколько дополнительных элементов фильтра обернуты оберткой фильтра. Обертка фильтра может представлять собой любой подходящий материал. Предпочтительно обертка фильтра представляет собой жесткую фицеллу, например содержащую жесткую бумагу или картон. Жесткая бумага или картон предпочтительно имеет массу одного квадратного метра более приблизительно 60 г-2. Жесткая обертка фильтра обеспечивает высокую конструктивную жесткость. Обертка фильтра может содержать шов, содержащий одну или несколько полосок клея. Предпочтительно шов содержит две полоски клея. Это снижает вероятность того, что обертка фильтра разойдется, когда ограничитель потока будет вставлен в полую трубку. Одна полоска клея может содержать клей-расплав. Одна полоска клея может содержать поливиниловый спирт.

Предпочтительно фильтр имеет длину LF от приблизительно 15 мм до приблизительно 40 мм. Более предпочтительно фильтр имеет длину LF от приблизительно 18 мм до приблизительно 27 мм. В одном варианте осуществления фильтр имеет длину LF приблизительно 27 мм. Однако в одном предпочтительном варианте осуществления фильтр имеет длину LF приблизительно 21 мм. Меньшая длина возможна благодаря тому, что предлагаемая конструкция фильтра позволяет добиться требуемого RTD при более короткой длине. Это является особенно преимущественным, поскольку при этом требуется меньше фильтрующего материала. Если фильтр не содержит дополнительные элементы фильтра выше по потоку от полой трубки или ниже по потоку от нее, длина полой трубки равна длине фильтра. Если фильтр не содержит дополнительные элементы фильтра выше по потоку от полой трубки или ниже по потоку от нее или и выше по потоку от полой трубки, и ниже по потоку от нее, длина полой трубки меньше длины всего фильтра. Длина полой трубки будет зависеть от дополнительного элемента или элементов фильтра.

В соответствии с обычной технологией изготовления могут изготавливаться фильтры двойной длины, затем фильтры двойной длины могут крепиться к двум образующим аэрозоль субстратам, по одному на каждом конце, и затем фильтры двойной длины могут разрезаться пополам, чтобы тем самым создать два курительных изделия. В этом случае длина фильтра вдвое больше, чем требуется для одного курительного изделия. Например, если фильтр курительного изделия имеет длину LF, составляющую от приблизительно 15 мм до приблизительно 40 мм, фильтр двойной длины может иметь длину от приблизительно 30 мм до приблизительно 80 мм. Если фильтр курительного изделия имеет длину LF от приблизительно 18 мм до приблизительно 27 мм, фильтр двойной длины может иметь длину от приблизительно 36 мм до приблизительно 54 мм. Если фильтр курительного изделия имеет длину LF приблизительно 27 мм, фильтр двойной длины может иметь длину приблизительно 54 мм. Если фильтр курительного изделия имеет длину LF приблизительно 21 мм, фильтр двойной длины может иметь длину приблизительно 42 мм.

Продольное положение центра ограничителя потока в полой трубке может выбираться с таким расчетом, чтобы обеспечить требуемый уровень RTD. Например, продольное положение центра ограничителя потока может находиться по меньшей мере приблизительно в 6 мм от подносимого ко рту конца фильтра. В настоящем описании «центр» ограничителя потока означает среднюю точку между частью ограничителя потока, расположенной ближе к расположенному ниже по потоку концу фильтра, и частью ограничителя потока, расположенной ближе к расположенному выше по потоку концу фильтра.

Предлагаемые фильтры могут преимущественно использоваться в сигаретах с фильтром и других курительных изделиях, в которых для образования дыма табачный материал сгорает. Предлагаемые фильтры могут альтернативно использоваться в курительных изделиях, в которых табачный материал нагревается для образования аэрозоля, а не сгорает. Кроме того, предлагаемые фильтры также могут использоваться в курительных изделиях, в которых содержащий никотин аэрозоль получают из табачного материала, табачного экстракта или иного источника никотина без сжигания или нагрева.

В соответствии со вторым аспектом изобретения предлагается курительное изделие, содержащее образующий аэрозоль субстрат и фильтр в соответствии с первым аспектом изобретения. В соответствии со вторым аспектом изобретения предлагается курительное изделие, содержащее табачный стержень и фильтр в соответствии с первым аспектом изобретения.

Предпочтительно курительное изделие дополнительно содержит ободковый материал, скрепляющий табачный стержень или иной образующий аэрозоль субстрат и фильтр. Ободковый материал может обеспечивать дополнительную прочность и конструктивную жесткость фильтра и уменьшать вероятность деформации на наружной поверхности фильтра в месте, где ограничитель потока расположен в полой трубке из фильтрующего материала. Ободковый материал может содержать зону вентиляции, содержащую перфорационные отверстия, выполненные в ободковом материале. Ободковый материал может содержать по меньшей мере один ряд перфорационных отверстий для обеспечения вентиляции вдыхаемого дыма. Если фильтр содержит обертку фильтра, перфорационные отверстия предпочтительно проходят через обертку фильтра. Альтернативно обертка фильтра может быть проницаемой. Ободковый материал может представлять собой стандартный предварительно перфорированный ободковый материал. Альтернативно ободковый материал может быть перфорирован (например, с помощью лазера) во время технологического процесса изготовления в соответствии с требуемыми количеством, размером и положением перфорационных отверстий. Количество, размер и положение перфорационных отверстий могут выбираться с таким расчетом, чтобы обеспечить требуемый уровень вентиляции. Вентиляция вместе с ограничителем потока и фильтрующим материалом полой трубки обеспечивают требуемый уровень RTD.

Предпочтительно по меньшей мере один кольцевой ряд перфорационных отверстий находится на расстоянии по меньшей мере приблизительно 1 мм ниже по потоку от центра ограничителя потока. Предпочтительнее по меньшей мере один кольцевой ряд перфорационных отверстий находится на расстоянии по меньшей мере приблизительно 3 мм ниже по потоку от центра ограничителя потока. Наиболее предпочтительно зона вентиляции находится ниже по потоку от ограничителя потока с таким расчетом, чтобы вентиляционный воздух вводился в полость или элемент фильтра ниже по потоку от ограничителя потока. Это обеспечивает оптимальную смесь окружающего воздуха, втягиваемого через перфорационные отверстия, и смеси воздуха и дыма, проходящей через фильтр.

Еще один аспект изобретения относится с применению ограничителя потока для ограничения потока воздуха в фильтре для курительного изделия, причем ограничитель потока расположен в полой трубке из фильтрующего материала, имеющей наружный диаметр и внутренний диаметр, причем по меньшей мере один размер поперечного сечения ограничителя потока в направлении, перпендикулярном продольной оси полой трубки, больше внутреннего диаметра полой трубки, благодаря чему ограничитель потока взаимодействует с полой трубкой для удержания ограничителя потока в полой трубке, причем ограничитель потока предназначен для отвода потока дыма между ограничителем и наружным диаметром полой трубки.

Признаки, описанные применительно к одному аспекту изобретения, могут быть применены и к другому аспекту изобретения.

Изобретение будет далее описано лишь как пример со ссылками на прилагаемые графические материалы, на которых:

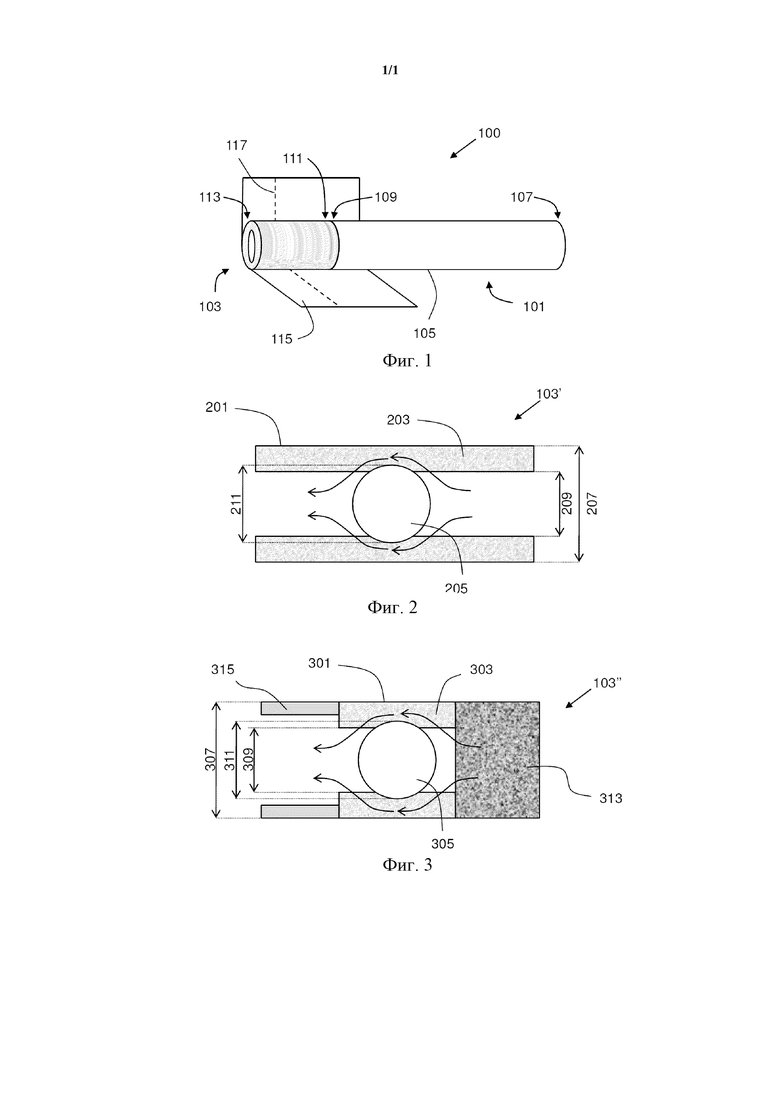

фиг. 1 представляет собой вид в перспективном изображении курительного изделия в соответствии с одним вариантом осуществления изобретения;

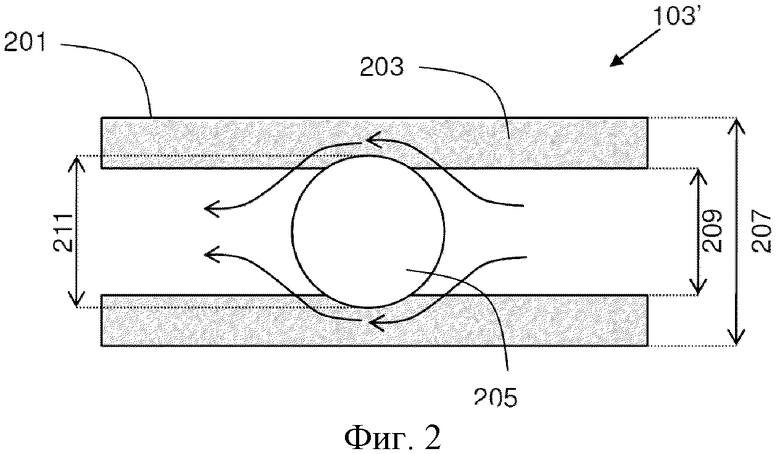

фиг. 2 представляет собой разрез фильтра в соответствии с первым вариантом осуществления изобретения; и

фиг. 3 представляет собой разрез фильтра в соответствии со вторым вариантом осуществления изобретения.

Фиг. 1 представляет собой вид в перспективном изображении курительного изделия 100 в соответствии с одним вариантом осуществления изобретения. Курительное изделие 100 обычно содержит цилиндрический табачный стержень 101 и обычно цилиндрический фильтр 103. Табачный стержень 101 и фильтр 103 выровнены по оси и расположены торец к торцу предпочтительно с упором друг в друга. Табачный стержень содержит наружную обертку 105, окружающую курительный материал. Наружная обертка 105 может представлять собой пористый оберточный материал или бумажную обертку. Табак предпочтительно представляет собой измельченный табак или резаный табачный наполнитель. Табачный стержень 101 имеет расположенный выше по потоку, зажигаемый, конец 107 и расположенный ниже по потоку конец 109. Фильтр 103 имеет расположенный выше по потоку конец 111 и расположенный ниже по потоку, подносимый ко рту, конец 113. Расположенный выше по потоку конец 111 фильтра 103 прилегает к расположенному ниже по потоку концу 109 табачного стержня 101. Хотя на фиг. 1 не видно, в фильтре 103 расположен ограничитель потока.

Фильтр 103 прикреплен к табачному стержню 101 ободковым материалом 115, который окружает всю длину фильтра 103 и прилегающую зону табачного стержня 101. На фиг. 1 ободковый материал 115 для наглядности показан частично снятым с курительного изделия. Ободковый материал 115 обычно представляет собой продукт, подобный бумаге. Однако может использоваться и любой другой подходящий материал. В этом варианте осуществления ободковый материал 115 содержит кольцевой ряд перфорационных отверстий 117, выровненных с фильтром 103. Эти перфорационные отверстия предусмотрены для вентиляции вдыхаемого дыма.

В настоящем описании относительные положения «выше по потоку» и «ниже по потоку» компонентов курительного изделия описываются относительно направления вдыхаемого дыма, когда он втягивается из табачного стержня 101 и через фильтр 103.

Фиг. 2 представляет собой разрез фильтра 103’ в соответствии с первым вариантом осуществления изобретения. Фильтр 103’ может использоваться в курительном изделии, показанном на фиг. 1. На фиг. 2 фильтр 103’ содержит полую трубку 201 из фильтрующего материала 203. Полая трубка 201 имеет наружный диаметр 207 и внутренний диаметр 209. Кроме того, фильтр 103’ содержит ограничитель потока в виде шарика 205. В варианте осуществления на фиг. 2 ограничивающий поток шарик 205 содержит воздухонепроницаемый материал. Ограничивающий поток шарик 205 является, по существу, сферическим с диаметром 211. Ограничивающий поток шарик 205 расположен в полой трубке 201. Диаметр 211 ограничивающего поток шарика 205 немного больше внутреннего диаметра 209 полой трубки 201 и поэтому ограничивающий поток шарик 205 вызывает небольшой прогиб фильтрующего материала, прилегающего к шарику 205, и ограничивающий поток шарик 205 удерживается в полой трубке 201 за счет трения. Как схематически показано стрелками, воздух, втягиваемый через фильтр 103’ при использовании курительного изделия, принудительно протекает вокруг ограничивающего поток шарика 205 и через уменьшенное поперечное сечение фильтрующего материала 203 полой трубки 201. Поскольку фильтр 103’ открыт на подносимом ко рту конце, тем самым образуя полость подносимого ко рту конца, видимое окрашивание подносимого ко рту конца уменьшается. Фильтр может изготавливаться вставкой ограничивающего поток шарика 205 в полую трубку 201.

На фиг. 2 наружный диаметр 207 полой трубки 201 составляет 7,7 мм, внутренний диаметр 209 полой трубки 201 составляет 5,3 мм, диаметр ограничивающего поток шарика 205 составляет 6,0 мм, длина фильтра 103’ составляет 21 мм, и центр ограничивающего поток шарика 205 находится в 11 мм от расположенного ниже по потоку конца фильтра 103’. Когда фильтр окружен ободковым материалом, диаметр фильтра может составлять 7,73 мм.

Фиг. 3 представляет собой разрез фильтра 103’’ в соответствии со вторым вариантом осуществления изобретения. Фильтр 103’’ может использоваться в курительном изделии, показанном на фиг. 1. В варианте осуществления на фиг. 2 полая трубка 201 содержит только фильтр 103’. Однако в варианте осуществления на фиг. 3 фильтр 103’’ содержит дополнительные элементы. В частности, на фиг. 3 фильтр 103’’ содержит полую трубку 301 из фильтрующего материала 303. Полая трубка 301 имеет наружный диаметр 307 и внутренний диаметр 309. Кроме того, фильтр 103’’ содержит ограничитель потока в виде шарика 305. В варианте осуществления на фиг. 3 ограничивающий поток шарик 305 содержит воздухонепроницаемый материал. Ограничивающий поток шарик 305 является, по существу, сферическим с диаметром 311. Ограничивающий поток шарик 305 расположен в полой трубке 301. Диаметр 311 ограничивающего поток шарика 305 немного больше внутреннего диаметра 309 полой трубки 301 и поэтому ограничивающий поток шарик 305 вызывает небольшой прогиб фильтрующего материала, прилегающего к шарику 305, и ограничивающий поток шарик 305 удерживается в полой трубке 301 за счет трения.

Кроме того, фильтр 103’’ содержит штранг 313 фильтра и дополнительную полую трубку 315. Полая трубка 301, штранг 313 фильтра и дополнительная полая трубка 315 выровнены по оси и расположены торец к торцу. На фиг. 3 штранг 313 фильтрующего материала находится выше по потоку от полой трубки 301, а дополнительная полая трубка 315 находится ниже по потоку от полой трубки 301. Штранг 313 фильтрующего материала может содержать любой подходящий фильтрующий материал. Дополнительная полая трубка 315 может содержать любой подходящий материал, например бумагу или фильтрующий материал. Как схематически показано стрелками, воздух, втягиваемый через фильтр 103’’ при использовании курительного изделия, принудительно проходит вокруг ограничивающего поток шарика 305 и через уменьшенное поперечное сечение фильтрующего материала 303 полой трубки 301. Поскольку фильтр 103’’ открыт на подносимом ко рту конце, тем самым образуя полость подносимого ко рту конца, видимое окрашивание подносимого ко рту конца уменьшается. Фильтр может изготавливаться вставкой ограничивающего поток шарика 305 в полую трубку 301, затем сборкой полой трубки 301, прилегающей к штрангу 313 фильтрующего материала, и дополнительной полой трубки 315.

На фиг. 3 наружный диаметр 207 полой трубки 301 составляет 7,7 мм, внутренний диаметр 209 полой трубки 301 составляет 5,3 мм, диаметр ограничивающего поток шарика 305 составляет 6,0 мм, длина всего фильтра 103’’ составляет 27 мм, длина штранга 313 фильтрующего материала составляет 9 мм, длина полой трубки 301 составляет 8 мм, длина дополнительной полой трубки 315 составляет 10 мм, и центр ограничивающего поток шарика 305 находится в 14 мм от трубчатого подносимого ко рту конца фильтра 103’’ и в 4 мм от расположенного ниже по потоку конца полой трубки 301. Когда фильтр окружен ободковым материалом, диаметр фильтра может составлять 7,73 мм.

На фиг. 3 фильтр содержит дополнительные элементы фильтра как выше по потоку от полой трубки 301, так и ниже по потоку от нее. Однако ясно, что дополнительный элемент может быть расположен только ниже по потоку от полой трубки 301 или только выше по потоку от полой трубки 301. Альтернативно дополнительные элементы фильтра могут и не предусматриваться, как показано на фиг. 2. Кроме того, на фиг. 3 расположенный выше по потоку дополнительный элемент фильтра представляет собой штранг из фильтрующего материала. Однако любой подходящий элемент фильтра, включая, помимо прочего, диск фильтрующего материала и полую трубку, может альтернативно предусматриваться выше по потоку от полой трубки 301. Аналогичным образом на фиг. 3 дополнительный элемент фильтра ниже по потоку содержит полую трубку. Однако любой подходящий элемент фильтра, включая без ограничения штранг из фильтрующего материала или диск фильтрующего материала, может альтернативно предусматриваться ниже по потоку от полой трубки 301.

Если в курительное изделие включен либо фильтр 103’ на фиг. 2, либо фильтр 103’’ на фиг. 3 подобно тому, как показано на фиг. 1, предпочтительно перфорационные отверстия 117 находятся по меньшей мере приблизительно в 1 мм ниже по потоку от ограничивающего поток шарика 205, 305. Сочетание вентиляции, обеспечиваемой перфорационными отверстиями 117, ограничивающего поток шарика 205, 305 и фильтрующего материала 203, 303 полой трубки, создает желаемое RTD.

Изобретение относится к фильтру для курительного изделия и к курительному изделию, содержащему фильтр. Фильтр для курительного изделия содержит полую трубку из фильтрующего материала, причем полая трубка имеет наружный диаметр и внутренний диаметр, и ограничитель потока, расположенный в полой трубке, при этом по меньшей мере один размер поперечного сечения ограничителя потока в направлении, перпендикулярном продольной оси полой трубки, больше внутреннего диаметра полой трубки, благодаря чему ограничитель потока взаимодействует с полой трубкой для удерживания ограничителя потока в полой трубке, и при этом ограничитель потока выполнен с возможностью отклонения потока дыма между ограничителем и наружным диаметром полой трубки, при этом фильтр образует полость подносимого ко рту конца. Техническим результатом изобретения является предотвращение нежелательного окрашивания дымом конца фильтра. 3 н. и 11 з.п. ф-лы, 3 ил.

1. Фильтр для курительного изделия, причем фильтр содержит:

полую трубку из фильтрующего материала, причем полая трубка имеет наружный диаметр и внутренний диаметр, и

ограничитель потока, расположенный в полой трубке,

отличающийся тем, что по меньшей мере один размер поперечного сечения ограничителя потока в направлении, перпендикулярном продольной оси полой трубки, больше внутреннего диаметра полой трубки, благодаря чему ограничитель потока взаимодействует с полой трубкой для удерживания ограничителя потока в полой трубке, и при этом ограничитель потока выполнен с возможностью отклонения потока дыма между ограничителем и наружным диаметром полой трубки, при этом фильтр образует полость подносимого ко рту конца.

2. Фильтр по п. 1, отличающийся тем, что ограничитель потока является, по существу, сферическим, причем указанный по меньшей мере один размер поперечного сечения ограничителя потока является диаметром сферического ограничителя потока.

3. Фильтр по любому из пп. 1, 2, отличающийся тем, что указанный по меньшей мере один размер поперечного сечения ограничителя потока находится в пределах от приблизительно 60 до приблизительно 95% наружного диаметра полой трубки.

4. Фильтр по п. 3, отличающийся тем, что указанный по меньшей мере один размер поперечного сечения ограничителя потока находится в пределах от приблизительно 70 до приблизительно 80% наружного диаметра полой трубки.

5. Фильтр по любому из пп. 1, 2, отличающийся тем, что внутренний диаметр полой трубки находится в пределах от приблизительно 75 до приблизительно 99% указанного по меньшей мере одного размера поперечного сечения ограничителя потока.

6. Фильтр по п. 5, отличающийся тем, что внутренний диаметр полой трубки находится в пределах от приблизительно 80 до приблизительно 95% указанного по меньшей мере одного размера поперечного сечения ограничителя потока.

7. Фильтр по любому из пп. 1-2, отличающийся тем, что ограничитель потока имеет предел текучести при сжатии более приблизительно 8,0 кПа.

8. Фильтр по любому из пп. 1, 2, отличающийся тем, что ограничитель потока имеет прочность на сжатие при деформации 10% более приблизительно 50,0 кПа.

9. Фильтр по любому из пп. 1, 2, отличающийся тем, что дополнительно содержит обертку фильтра, окружающую по меньшей мере полую трубку из фильтрующего материала.

10. Фильтр по любому из пп. 1, 2, отличающийся тем, что центр ограничителя потока находится на расстоянии по меньшей мере приблизительно 6 мм от подносимого ко рту конца фильтра.

11. Курительное изделие, содержащее:

табачный стержень и

фильтр по любому из пп. 1-10.

12. Курительное изделие по п. 11, отличающееся тем, что дополнительно содержит ободковый материал, скрепляющий табачный стержень и фильтр, причем ободковый материал содержит зону вентиляции, содержащую перфорационные отверстия, выполненные в ободковом материале.

13. Курительное изделие по п. 12, отличающееся тем, что ободковый материал содержит по меньшей мере один кольцевой ряд перфорационных отверстий, находящихся на расстоянии по меньшей мере приблизительно 1 мм ниже по потоку от центра ограничителя потока.

14. Применение ограничителя потока для ограничения потока воздуха в фильтре для курительного изделия, отличающееся тем, что ограничитель потока расположен в полой трубке из фильтрующего материала, имеющей наружный диаметр и внутренний диаметр, при этом по меньшей мере один размер поперечного сечения ограничителя потока в направлении, перпендикулярном продольной оси полой трубки, больше внутреннего диаметра полой трубки, благодаря чему ограничитель потока взаимодействует с полой трубкой для удержания ограничителя потока в полой трубке, при этом ограничитель потока предназначен для отвода потока дыма между ограничителем и наружным диаметром полой трубки.

| US 2008216848 A1, 11.09.2008 | |||

| US 7243659 B1, 17.07.2007 | |||

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ БУТАДИЕНА И СОПОЛИМЕРИЗАЦИИ БУТАДИЕНА С ИЗОПРЕНОМ | 2007 |

|

RU2345092C1 |

Авторы

Даты

2018-01-09—Публикация

2013-12-17—Подача