Изобретение относится к способам разделения водонефтяной эмульсии и устройствам для его осуществления, а именно к способам непрерывного разделения посредствам создания напряжения сдвига и разрежения в жидкой среде, гидроакустического воздействия, и может быть использовано в нефтяной, химической, нефтегазодобывающей, нефтеперерабатывающей и смежных отраслях промышленности, в первую очередь для подготовки нефти, в частности для обезвоживания и обессоливания водонефтяной эмульсии, а также для переработки нефтяных отходов и дегазации нефти.

Известен способ разделения водонефтяной эмульсии методом гидроакустического воздействия и последующей сепарации, осуществленный в устройстве [1].

Однако в этом способе жидкость находится все время под давлением, что препятствует процессу росту и коалесценции пузырьков газа, и снижает интенсивность разделения и последующего обезвоживания.

Известен способ непрерывного разделения жидкости, которую подвергают диспергированию с использованием центробежных сил и разрежению, осуществленный в устройстве [2].

Способ имеет неглубокую степень разделения жидкости, вследствие малой величины свободной поверхности жидкости, а также из-за того, что часть жидкости растекается тонкой пленкой по движущейся поверхности и не подвергается распылу.

Известен способ разгазирования и разделения водонефтяной эмульсии и устройство для его осуществления, заключающийся в том, что с целью повышения эффективности процесса, необходимо соблюдать определенные условия режиму течения смеси на вводе в аппарат и виброобработке продукции [3].

Данный способ имеет небольшую производительность, дополнительную операцию по необходимости создания пробкового течения, сложность конструкции, реализующей способ.

Наиболее близким техническим решением является акустический способ обработки жидкотекучих сред в роторно-пульсационном акустическом аппарате, заключающийся в гидромеханическом и акустическом воздействии на обрабатываемую среду безканальным дискообразным ободом ротора, совершающего колебания, а также, акустическим воздействием на обрабатываемую среду безканальным дискообразными ободами статоров, совершающих колебания. [4].

Однако известный способ малоэффективен, так как имеет ограниченную производительность вследствие того, что напряжение сдвига в дисперсной среде носит локальный характер, наличие трудно обтекаемых лопаток повышает турбулизацию, способствует раздроблению дисперсной фазы на мелкие капли и получению устойчивой эмульсии, металлоемкость и сложность конструкций, реализующих данный способ, низкая глубина обезвоживания и дегазации жидкости, вследствие малой величины свободной поверхности обрабатываемой жидкости и того, что жидкость подается неравномерно по поверхности.

Технический результат состоит в повышении эффективности обезвоживания и обессоливания водонефтяной эмульсии, ее разделению за счет создания условий, позволяющих получать высокое напряжение сдвига и разрежение в жидкой среде, а также возбуждать

гидроакустические колебания, что снижает стабильность эмульсии и сокращает время распада.

Задача, на решение которой направлено данное техническое решение, достигается тем, что создают постоянный расход смеси и подают ее в зазор между поверхностями, характерный размер и расстояние между которыми обеспечивает создание критической резонансной толщины образованного слоя жидкости, вследствие максимального достижения величины напряжения сдвига по всей толщине слоя и площади формирующих его поверхностей, это позволяет существенно снизить величину предельного критического напряжения разрушения бронирующей оболочки дисперсной фазы водонефтяной структуры, что не только способствует отделению дисперсной фазы, но и облегчает проникновение к ней эмульгатора. Кроме того, снижается эффективная вязкость жидкости до наименьшего значения [5]. Величина толщины слоя, соответствующего резонансному поглощению возвратно поступательных или крутильных колебаний, обеспечивает действие максимальных напряжений сдвига по всему слою образованного зазора вследствие обеспечения условий максимального поглощения в слое энергии колебания [6], что позволяет достигать максимальной эффективности и производительности способа. Эти условия позволяют провести глубокое разделение жидкости, а также повысить дегазацию. После этого отводят разделившуюся жидкую и газовую фазы.

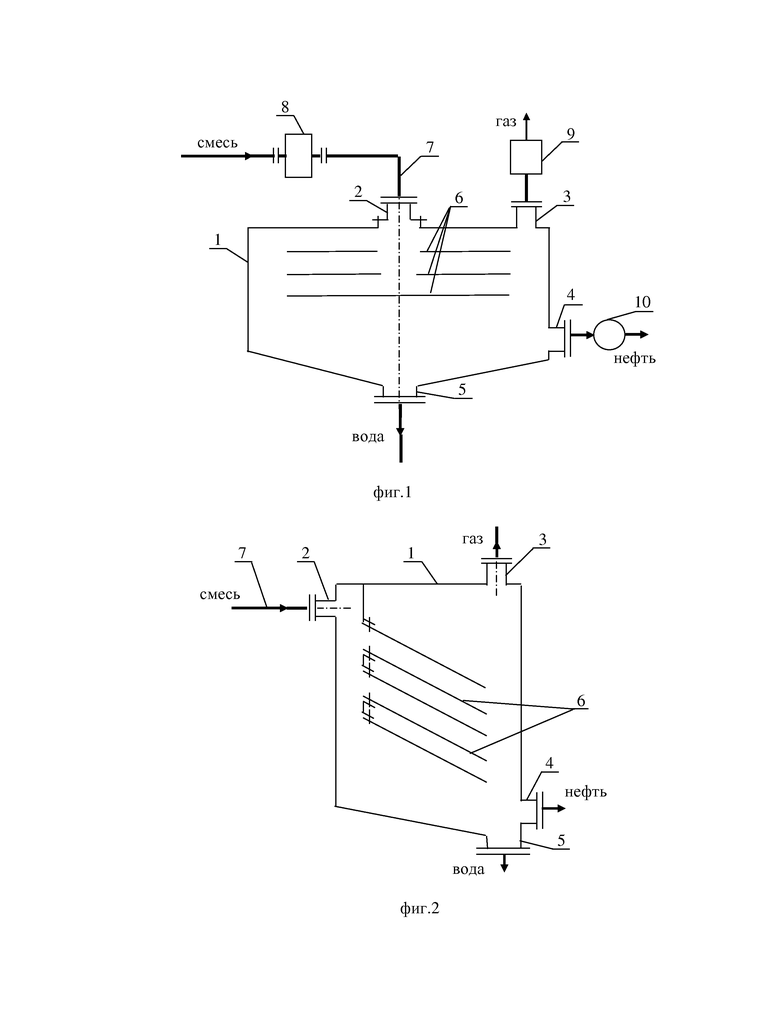

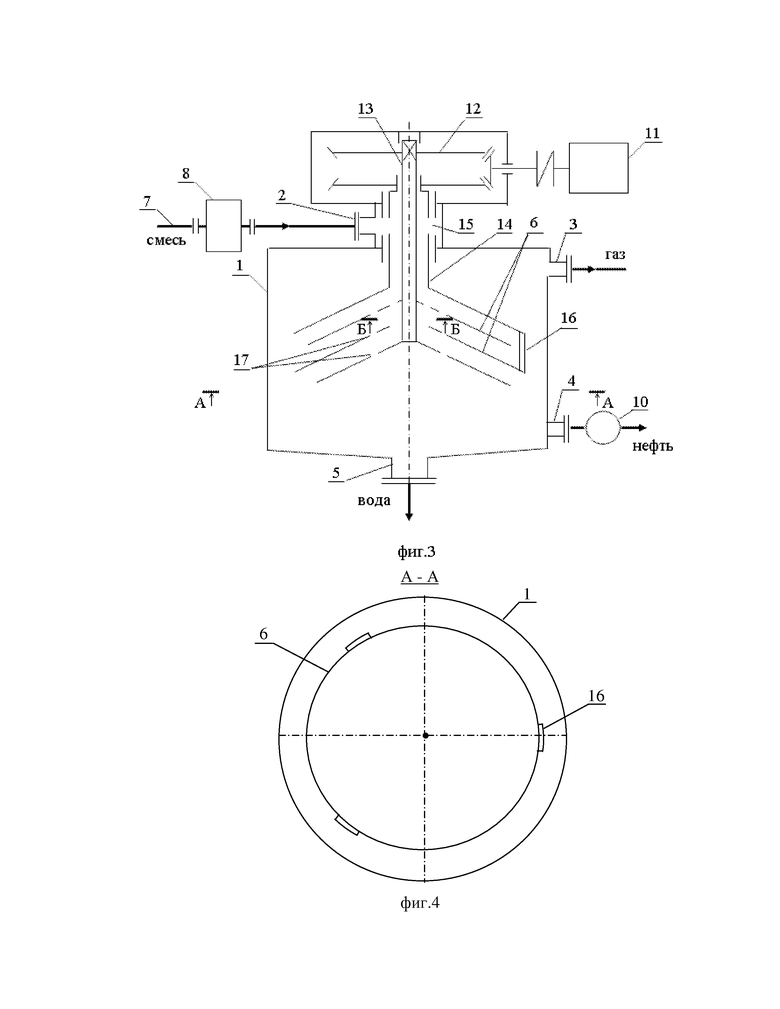

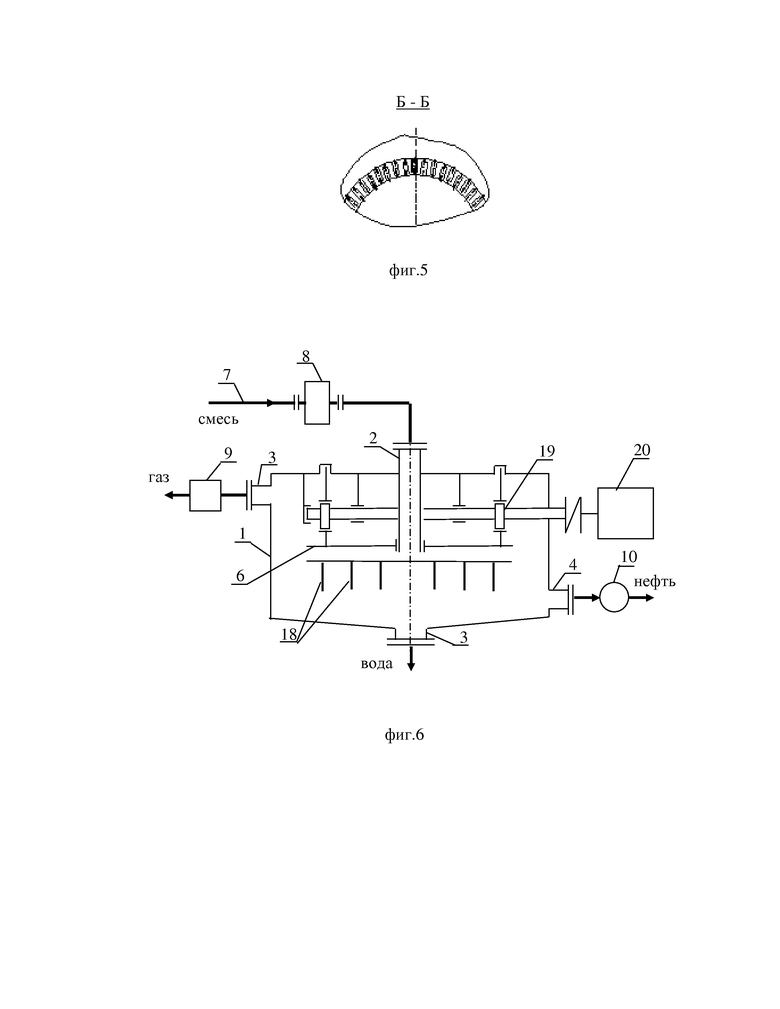

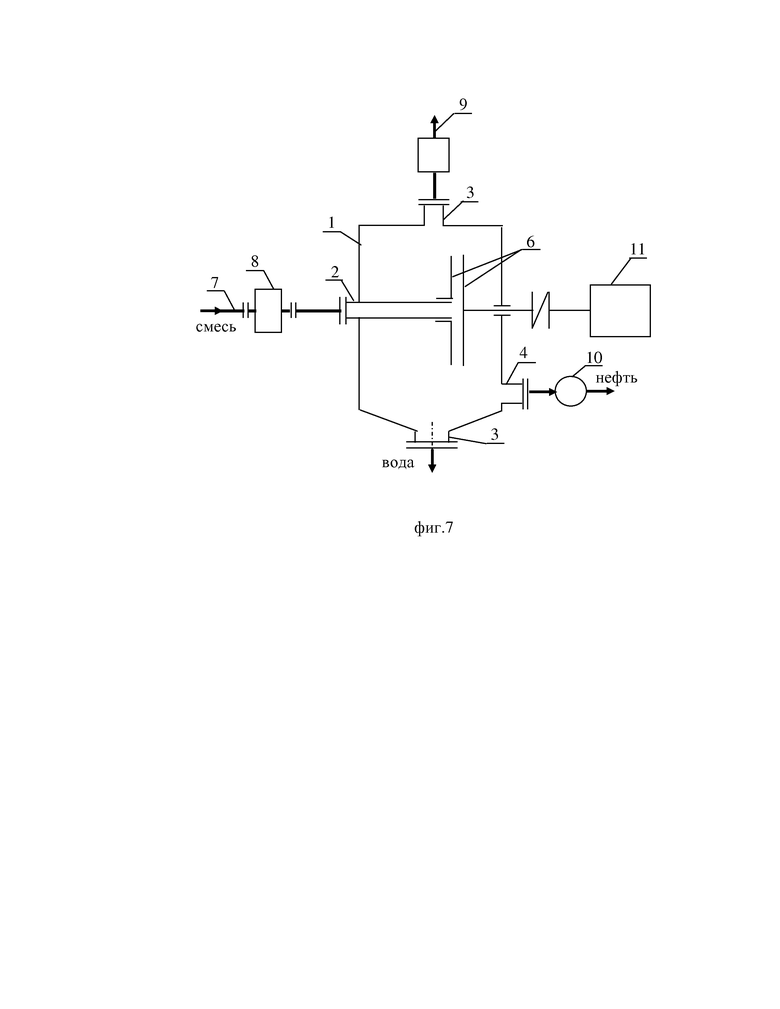

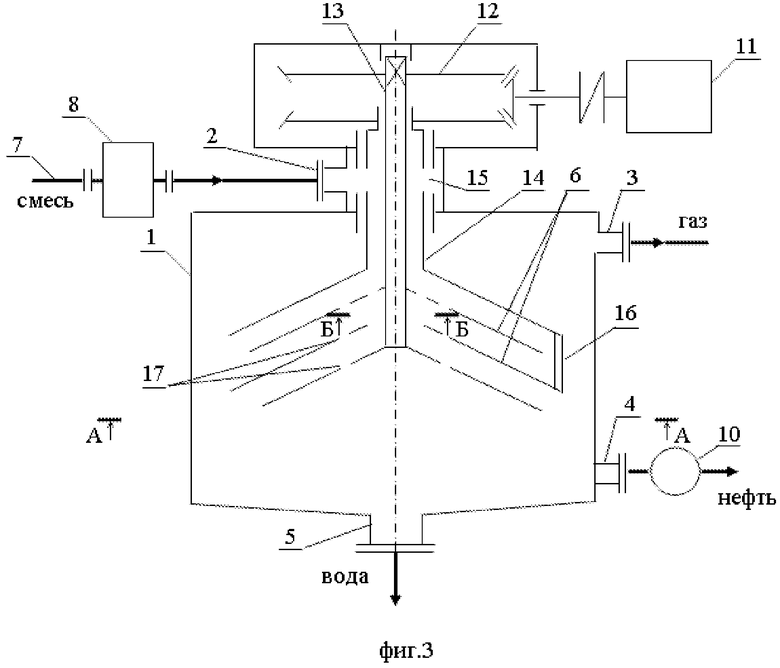

На чертежах представлены схемы устройств для реализации способа: на фиг. 1 схематически изображено устройство с горизонтальным расположением сливных полок; на фиг. 2 - устройство с наклонным расположением сливных полок; на фиг. 3 - устройство с наклонным расположением сливных полок, имеющие отверстия для создания гидроакустических колебаний; фиг. 4 - вид по стрелке А-А; фиг. 5 - вид по стрелке Б-Б; фиг. 6 – устройство, снабженное механизмом вертикально-возвратного движения; фиг. 7 - устройство с вертикальным расположением сливных полок.

Как показано на чертежах, устройства состоят из корпуса 1 с вводным штуцером 2 и штуцерами выхода газа 3, нефти 4 и воды 5, сливных полок 6, напорного трубопровода 7, устройства постоянного расхода 8, устройства для отбора выделившихся газов 9, насоса 10.

Способ реализуется следующим образом.

С помощью устройства 8 создают постоянный расход водонефтяной смеси (фиг. 1). Смесь по напорному трубопроводу 7 поступает через вводной штуцер 2 по оси в зазор между двумя поверхностями сливных полок 6.

Осуществляется создание критической резонансной толщины пограничного слоя смеси, при которой возникают слои жидкостей и уменьшается вязкость, вследствие изменения напряжения сдвига, что обеспечивается при условии создания постоянного расхода жидкости на входе в зазор между поверхностями сливных полок 6, то есть

Gвх=Gвых,

где Gвx - массовый расход газожидкостной смеси нефти, воды и газа, поступающей в устройство;

Gвых=G1+G2+G3 - G1(t), G2(t), G3(t) - массовые расходы газа, нефти и воды, выходящих из устройства, кг/с.

В соответствии с уравнением неразрывности струи и уравнением закона сохранения энергии (уравнение Бернулли) применительно к сечениям в начале и в конце устройства имеем:

где fвх - площадь потока на входе, м2, определяемая по соотношению

где D - внутренний диаметр трубопровода, м;

Vвх-Vвых _ скорость потока в сечениях на входе и выходе устройства, м/с;

Рвх- Рвых - давление потока на входе и выходе устройства, МПа;

fвых _ площадь потока выходе, м2:

где d - диаметр потока на выходе из устройства, м;

ρ - плотность жидкости, кг/м3;

g - ускорение силы тяжести, м/с2.

После подстановки соотношений (3) в уравнение (1) и совместного решения его с уравнением (2) получим:

Vвых не должно превышать Vкр - некоторой критической скорости развития кавитации.

Размер зазора между сливными полками изменяется в зависимости от физико-химических характеристик поступающей водонефтяной смеси. Кроме того, при растекании смеси между поверхностями сливных полок 6 вследствие создания разрежения образуются жидкая и газовая фазы. Поддержание разрежения в объеме между поверхностями сливных полок обеспечивается за счет увеличения площади проходного сечения между ними.

Если в качестве водонефтяной смеси используется водогазонефтяная смесь, то после прохождения ее по устройству, очищенная нефть удаляется через штуцер 4 с помощью насоса 10. Выделенную газовую фазу через штуцер 3 отводят с помощью устройства 9. Вода удаляется из устройства через штуцер 5.

Возможно, что поверхности сливных полок 6 выполнены под наклоном (фиг. 2), что дифференцирует разделение фаз по радиусу сливных полок и увеличивает скорость разделения водонефтяной смеси, а также способствует увеличению выхода газовой фазы [7, 8].

Возможно, что смесь подвергают воздействию напряжения сдвига (фиг. 3) с помощью привода 11, передачи 12, валов 13, 14, камеры подачи смеси 15, крепления сливных полок 16 (фиг. 4), приводят поверхности сливных полок 6 в параллельное движение относительно друг друга, что ведет к уменьшению динамической вязкости [9, 10], изменению напряжения сдвига, образованию критической резонансной толщины междисковых слоев жидкости, а также снижается сопротивление выделению пузырьков газа [11], обеспечивая более интенсивное разделение жидкой и газовой фаз.

Возможно, что поверхности сливных полок 6 выполнены под наклоном (фиг. 3), что способствует более полному разделению

водонефтяной смеси, а также выделению газовой фазы, т.к. под действием центробежных сил на смесь изменяется напряжение сдвига и повышается степень разделения жидкой и газовой фаз, а также повышается скорость растекания по поверхности сливных полок 6.

Возможно, что смесь подают на поверхности сливных полок, в которых выполнены прорези 17 и они поочередно совпадают (фиг. 3, фиг. 5). В результате этого смесь приобретает пульсирующее движение, генерируемые в жидкости акустические колебания осуществляют дополнительное воздействие, способствуют снижению напряжения сдвига. Одновременно при гидроакустическом воздействии происходит нагревание смеси, которое уменьшает динамическую вязкость и повышает глубину разделения смеси.

Возможно, что сливные полки 6 вращают в противоположные стороны для создания напряжения сдвига (фиг. 3), что приводит к снижению динамической вязкости (например: для нефти с 58 до 3,8 МПа⋅с [5]).

Возможно, что в корпусе создают разрежение вакуумным насосом 9 (фиг. 1) и отводят газовую фазу из устройства.

Возможно, что поверхности сливных полок 6 снабжены электродами 18 (фиг. 6) и жидкость обрабатывается высоковольтным током, что повышает глубину разделения смеси [11].

Возможно, что поверхности сливных полок 6 совершают вертикально-возвратные движения относительно друг друга с помощью механизма 19 и привода 20 для усиления эффекта разделения смеси в области резонансных колебаний (фиг. 6).

Возможно, что для ускорения процесса разделения смеси вводят деэмульгирующее вещество, которое способствует разрыву окружающих дисперсные частицы фазы межфазовой пленки и коалисценции этих частиц.

Возможно, что жидкость задерживают в устройстве (фиг. 1, фиг. 2, фиг. 3, фиг. 6), на начальном этапе работы устройства, на определенное время до некоторого уровня жидкости, а затем с помощью насоса 10 откачивают ее, в результате чего создается дополнительное разрежение в устройстве.

Возможно, что поверхности сливных полок 6 расположены вертикально и совершают вращательное движение с помощью привода 11 (фиг. 7), что способствует более полному разделению на жидкую и газовую фазы, т.к. под действием центробежных сил жидкость разбрызгивается, создается дополнительное разрежение в потоке, в результате чего повышается разделение жидкой и газовой фаз.

При сравнении способов разделения водонефтяной эмульсии использовалась нефтегазовая смесь с одинаковыми реологическими и техническими параметрами, включая объемный расход нефти, газосодержание, перепад давлений, плотность нефти и газа, температуру и вязкость нефти. Сравнение производится с учетом конструкций устройств, которые реализуют способы разделения смеси.

Для исследования использовалась нефть, взятая после концевой сепарации из емкости товарной нефти.

Экспериментально установлено, что при динамическом способе разделении смеси с использованием роторного ультразвукового устройства разделение на фазы ускорилось (фиг. 3) в 2, 3 раза, по сравнению с традиционным.

Таким образом, изобретение позволяет повысить степень и интенсивность разделения водонефтяной эмульсии, а также производительность.

Список использованных источников

1 А.с. СССР №1669484, B01D 19/00, Бюл. №30, 1991.

2 Патент РФ №2048160, B01D 19/00, Бюл. №32, 1995.

3 А.с. СССР №1507417, B01D 19/00, Бюл. №34, 1989.

4 Патент на изобретение №2354445, В01F 7/00, 2007.

5 Девликамов В.В. Аномальные нефти. – М.: Недра, 1975, рис. 25, стр. 63; рис. 26, стр. 66; рис. 28, стр. 69.

6 А. Нашиф, Д. Джоунс и др. Демпфирование колебаний. – М.: Мир, 1988, рис. 6.3; 6,4; стр. 43; рис. 208, стр. 280-281.

7 Маринин Н.С. Разгазирование и предварительное обезвоживание нефти в системах сбора. - М.: Недра, 1982. - Стр. 10-16, 65-71, 80-85.

8 Персиянцев М.Н. Совершенствование процессов сепарации нефти от газа в промысловых условиях. - М.: Недра, 1999, - 283 с.

9 А.с. СССР №1669521 B01F 7/00, Бюл. №30, 1991.

10 Карташов Л.П. Центробежные реосепараторы. - Екатеринбург, 1997. Стр. 20-32.

11 Кафаров В.В. Математическое моделирование основных процессов химических производств. - М.: Высшая школа, 1991. - Стр. 149-152.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРЕХФАЗНЫЙ СЕПАРАТОР | 1996 |

|

RU2114678C1 |

| Способ ультразвуковой диспергации деэмульгатора в водонефтяной эмульсии | 2020 |

|

RU2768664C2 |

| Нефтегазосепаратор | 2019 |

|

RU2696695C1 |

| Трубный электрокоалесцирующий аппарат | 2021 |

|

RU2780854C1 |

| АКУСТИЧЕСКИЙ СПОСОБ ОБРАБОТКИ ЖИДКОТЕКУЧИХ СРЕД И РОТОРНО-ПУЛЬСАЦИОННЫЙ АКУСТИЧЕСКИЙ АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354445C1 |

| СПОСОБ РАЗРАБОТКИ ЗАЛЕЖЕЙ УГЛЕВОДОРОДОВ | 2018 |

|

RU2704159C1 |

| Устройство дистантной озон/NO-ультразвуковой обработки гнойных ран | 2022 |

|

RU2790116C1 |

| Аппарат для разделения газожидкостной смеси | 1987 |

|

SU1480849A1 |

| Сепаратор газожидкостной смеси | 1987 |

|

SU1503846A1 |

| СПОСОБ РАЗДЕЛЕНИЯ НЕФТЕВОДОГАЗОВОЙ СМЕСИ ИЗ НЕФТЯНЫХ СКВАЖИН И ЧЕТЫРЕХПРОДУКТОВЫЙ ОТСТОЙНИК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2454262C2 |

Изобретение относится к области разделения водонефтяных эмульсий и может быть использовано в нефтяной, химической, нефтегазодобывающей и нефтеперерабатывающей промышленности. Устройство для разделения водонефтяной эмульсии содержит корпус (1), дозатор постоянного расхода смеси (8), установленный на входе, входной штуцер (2), сообщающийся с камерой подачи смеси (15), сливные полки (6) с поочередно совпадающими отверстиями (17), штуцеры (3,4,5) отвода газа, нефти и воды, причем сливные полки (6) прикреплены к валу (14), приводимому в движение при помощи привода (11) и передачи (12). Эмульсию с постоянным расходом по напорному трубопроводу (7) через камеру подачи (15) подают в зазор между двумя поверхностями сливных полок (6). Для создания критической резонансной толщины пограничного слоя эмульсии одной из поверхностей придают возвратно поступательные или крутильные колебания. Смесь подвергают напряжению сдвига путем параллельного относительно друг друга взаимно-противоположного движения сливных полок (6). При проходе через отверстия (17) сливных полок (6) эмульсия приобретает пульсирующее движение, генерирующее в ней акустические колебания. Скорость выходного потока между сливными полками (6) не должна превышать критической скорости развития кавитации. Обеспечивается повышение эффективности обезвоживания и обессоливания водонефтяной эмульсии. 2 н. и 4 з.п. ф-лы, 7 ил.

1. Способ непрерывного разделения водонефтяной эмульсии, характеризующийся тем, что водонефтяную эмульсию при обеспечении постоянного расхода по напорному трубопроводу через камеру подачи подают в зазор между двумя поверхностями сливных полок, для создания критической резонансной толщины пограничного слоя водонефтяной эмульсии придают одной из поверхностей возвратно-поступательные или крутильные колебания и устанавливают величину зазора между сливными полками, смесь подвергают напряжению сдвига путем параллельного относительно друг друга взаимно-противоположного движения сливных полок, в которых выполнены поочередно совпадающие прорези, проходя сквозь которые водонефтяная эмульсия приобретает пульсирующее движение, генерирующее в ней акустические колебания, причем скорость выходного потока между сливными полками не должна превышать критической скорости развития кавитации.

2. Способ по п. 1, характеризующийся тем, что на смесь воздействуют высоковольтным током.

3. Устройство для разделения водонефтяной эмульсии способом по п. 1, характеризующееся тем, что содержит корпус, дозатор постоянного расхода смеси, установленный на входе, входной штуцер, сообщающийся с камерой подачи смеси, сливные полки с поочередно совпадающими отверстиями, штуцеры отвода газа, нефти и воды, причем сливные полки прикреплены к валу, приводимому в движение при помощи привода и передачи.

4. Устройство по п. 3, характеризующееся тем, что поверхности сливных полок выполнены под наклоном.

5. Устройство по п. 4, характеризующееся тем, что сливные полки движутся относительно друг друга при помощи привода.

6. Устройство по пп. 4 и 5, отличающееся тем, что поверхности сливных полок выполнены вертикально.

| АКУСТИЧЕСКИЙ СПОСОБ ОБРАБОТКИ ЖИДКОТЕКУЧИХ СРЕД И РОТОРНО-ПУЛЬСАЦИОННЫЙ АКУСТИЧЕСКИЙ АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354445C1 |

| СПОСОБ ДЕГАЗАЦИИ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2315646C1 |

| Аппарат для обезвоживания нефти и нефтепродуктов | 1987 |

|

SU1510861A1 |

| US 5214937 A, 01.06.1993 | |||

| CN 102527094 A, 04.07.2012. | |||

Авторы

Даты

2018-01-22—Публикация

2015-04-14—Подача