Изобретение относится к теплотехнике, предназначено для саморегулируемого аккумулирования высокопотенциальной теплоты и передачи ее потребителю с низким температурным потенциалом для отопления помещений и нагрева оборудования.

Известно устройство для облегчения запуска двигателя внутреннего сгорания (ДВС), в котором в качестве источника тепла для аккумуляторной батареи принять подогреватель с топливной горелкой и испарителем, соединенный паропроводом с конденсатором-нагревателем корпуса аккумуляторной батареи, выполненным в виде парожидкостного теплообменника, и жидкостным насосом, размещенным в емкости с рабочей жидкостью и снабженным электроприводом, связанным с аккумуляторной батареей [Патент РФ №1549177, F02N 17/02, F01M 5/02].

Кроме этого имеются датчики температуры в паропроводе и в электролите аккумуляторной батареи, а электропривод жидкостного насоса связан с аккумуляторной батареей через контакты датчиков. В качестве рабочей жидкости - низкозамерзающая жидкость, например водоспиртовая смесь.

Для работы данного устройства требуется дополнительный расход топлива и электроэнергии. Устройство не обладает эксплуатационной надежностью из-за повышенной пожароопасности, наличия устройств регулирования: датчиков, электродвигателя, системы управления.

Известна также бесшумная теплотрубная система охлаждения, включающая источник тепла и соединенные между собой паропроводом и конденсатопроводом испаритель и конденсатор, внутренние поверхности которых покрыты фитилем [Патент РФ №2489665, F28D 15/02, F28D 1/02].

В испарителе наружная поверхность корпуса напротив источника тепла покрыта зигзагообразными ребрами, а внутренняя поверхность покрыта решеткой из пористого материала. Капиллярный конденсатор-охладитель представляет собой плоский прямоугольный корпус с продольными вертикальными сквозными воздушными щелями, снабженный размещенными в его противоположных торцах патрубками входа пара и выхода конденсата. Внутри конденсатора-охладителя имеются также решетки и прокладки из различных пористых материалов.

Данная система не обладает необходимыми свойствами накапливать теплоту, сложна в изготовлении и не рассчитана на большие тепловые потоки.

Известен также тепловой аккумулятор из нержавеющей стали, содержащий герметичный наружный корпус, во внутренней полости которого, имеющей пониженное давление, размещен герметичный внутренний корпус с теплоаккумулирующими элементами, охватывающими трубопроводы для циркуляции теплонесущих сред, на входе и выходе из которых установлены запорные клапаны [Патент РФ №2117881, F24H 7/00]. Известный тепловой аккумулятор заряжается от высокотемпературных выхлопных газов двигателя (от 300 до 600°С), что не позволяет применить дешевые теплоаккумулирующими элементы с низкими температурами плавления и кипения для открытых систем. Применение для изготовления деталей аккумулятора нержавеющей стали удорожает изделие.

Известна также система подогрева двигателя внутреннего сгорания, в которой в качестве источника теплоты принят тепловой аккумулятор фазового перехода, утилизирующий и аккумулирующий тепловую энергию отработавших газов ДВС и состоящий из наружного корпуса, слоя тепловой изоляции и теплоаккумулирующего ядра, в котором находится теплоаккумулирующий материал, претерпевающий обратимый фазовый переход плавление-кристаллизация, и газовый трубный теплообменник [Патент РФ №2170851, F02N 17/00]. Последний используется как для накопления теплоты посредством пропускания через него потока отработавших газов, так и для отдачи теплоты за счет организации вынужденного движения воздуха по воздушной магистрали, состоящей из воздуховодов, воздушного фильтра и вентилятора, подающего горячий воздух в картерное пространство двигателя.

Данная система не обладает эксплуатационной надежностью из-за повышенной пожароопасности, необходимостью обеспечения принудительной продувки воздухом аккумулятора тепла. Необходимость включения вентилятора требует дополнительных энергетических затрат.

Известен тепловой аккумулятор фазового перехода, принятый за прототип и содержащий цилиндрический корпус со сферическим днищем, блок вертикальных трубчатых капсул, заполненных теплоаккумулирующим веществом, подводящий и отводящий патрубки, снабженный также перегородкой, разделяющей корпус на изолированные камеры, испарителем теплового насоса, расположенным в верхней камере вблизи блока капсул, двумя трубчатыми элементами с отверстиями на поверхности для подачи воздуха [Патент РФ №2241915, F24H 7/00 (прототип)]. Блок капсул закреплен на поперечной перегородке таким образом, что в нижней камере расположен их испарительный участок, а в верхней - конденсационный участок, отводящий патрубок расположен в днище на продольной оси корпуса, а подводящий патрубок - в нижней камере тангенциально корпусу, верхняя камера заполнена теплоаккумулирующей средой, претерпевающей в интервале рабочих температур фазовое превращение.

Известный тепловой аккумулятор фазового перехода технологически сложен и ненадежен из-за необходимости установки дополнительных регулирующих устройств, большого количества герметичных соединений элементов конструкции и наличия подвижных элементов в тепловом насосе, воздушном компрессоре и вентиляторе, не саморегулируем и требует дополнительных энергетических затрат для перекачивания воздуха в двух трубчатых элементах с отверстиями на поверхности и работы теплового насоса.

Задачей настоящего изобретения является подогрев до необходимой температуры важных элементов установки с тепловым двигателем (аккумулятора, масла системы смазки теплового двигателя - ДВС или газотурбинного (ГТД)), в течение длительного промежутка времени, с целью обеспечения пуска установки при низкой температуре окружающего воздуха, с надежным автоматическим поддержанием умеренных температур теплоаккумулирующего материала во время утилизации тепла высокотемпературных выхлопных газов.

Технически задача решается за счет того, что в установке с тепловым двигателем используется система подогрева важных элементов энергетической установки тепловым аккумулятором, включающая саморегулируемое устройство утилизации тепла выхлопных газов, обеспечивающее нагрев теплоаккумулирующего материала до требуемой температуры.

Система подогрева установки с тепловым двигателем содержит теплоаккумулирующий блок с теплоаккумулирующим материалом, претерпевающим фазовое превращение в интервале температур (30-80°С) значительно ниже температуры выхлопных газов двигателя (400-600°С), контур низкокипящего промежуточного теплоносителя, расширительную емкость, газотрубный теплообменник - утилизатор выхлопных газов теплового двигателя и элементы установки, требующие нагрева. В отличие от прототипа в теплоаккумулирующем блоке системы установлены пронизывающие его насквозь вертикальные трубы, между которыми в нижней части блока размещены трубы конденсатора замкнутого контура промежуточного теплоносителя. Концы труб конденсатора объединены двумя коллекторами, размещенными друг над другом. Верхний (паровой) коллектор соединен первым трубопроводом с верхней частью испарителя - с верхней частью межтрубного пространства теплообменника-утилизатора, а нижний (конденсатный) коллектор соединен вторым трубопроводом с нижней частью того же испарителя. Эта же нижняя часть испарителя соединена третьим трубопроводом с герметичной расширительной емкостью, которая располагается выше верхнего коллектора конденсатора. Замкнутый контур испаритель-конденсатор заполнен легкокипящим промежуточным теплоносителем, например спиртом (температура кипения при нормальных условиях 78°С). Уровень заполнения жидкости находится выше верхнего парового коллектора испарителя. Над этим уровнем в расширительной емкости имеется свободный объем, заполненный воздухом. И еще, на наружной поверхности расширительной емкости и на соединяющем ее с теплообменником-утилизатором третьем трубопроводе размещены охлаждающие ребра.

Кроме того, межтрубное пространство газотрубного теплообменника-утилизатора заполнено наполнителем - неплотным (сыпучим) материалом, с низкой теплоемкостью и температурой плавления выше температуры выхлопного газа, например чугунными или стеклянными шариками.

Система подогрева установки с тепловым двигателем располагается так, что теплоноситель, подогревающий установку, - теплый воздух, выходящий из вертикальных труб, поднимается непосредственно к элементам установки, требующим подогрева. При этом для утилизации тепла выхлопных газов выхлоп теплового двигателя подсоединен к атмосфере через трубы испарителя теплообменника-утилизатора системы подогрева установки с тепловым двигателем.

Выполнение системы подогрева установки с тепловым двигателем с четырьмя теплоносителями - высокотемпературные выхлопные газы, промежуточный низкокипящий теплоноситель, теплоаккумулирующий материал и теплый воздух, обеспечивает накопление, хранение и длительный обогрев элементов установки в холодное время. Причем наличие саморегулирования с трансформатором «объем-давление» промежуточного теплоносителя - расширительной емкости с воздушным объемом позволяет при утилизации теплоты высокотемпературных выхлопных газов быстро накапливать теплоту требуемого температурного потенциала материала (90-120°С) - выше температуры кипения промежуточного теплоносителя (78°С). Теплота накапливается во время работы теплового двигателя при протекании выхлопных газов через теплообменник-утилизатор. Теплота выхлопных газов в теплообменнике-утилизаторе испаряет промежуточный теплоноситель, который через конденсатор греет теплоаккумулирующий материал, который в свою очередь отдает тепло конвекцией воздуху, поднимающемуся в вертикальных трубах, погруженных в теплоаккумулирующий материал. И наконец, теплый воздух натекает на элементы установки, обогревая их. Как видно, все тепловые процессы протекают без дополнительных энергетических затрат на проталкивание, вентилирование или регулирование. Задаваемое предельное ограничение по температуре нагрева теплоаккумулирующего материала (90-120°С) обеспечивается саморегулированием: фиксированным давлением в замкнутом контуре промежуточного теплоносителя при вытеснении жидкой фазы теплоносителя из испарителя. Повышенную надежность работы саморегулирующего механизма обеспечивают охлаждающие ребра на наружной стенке расширительной емкости и третьем трубопроводе, соединяющем ее с испарителем. Так, эти ребра поддерживают низкую температуру жидкой фазы промежуточного теплоносителя в данном трубопроводе и расширительной емкости, что препятствует прорыву паровой фазы промежуточного теплоносителя в расширительную емкость. Наличие вытеснителя в испарителе уменьшает объем промежуточного теплоносителя, что обеспечивает минимизацию габаритов расширительной емкости. Низкая теплоемкость наполнителя снижает отрицательные явления, связанные с возможными тепловыми ударами при попадании жидкости на горячую поверхность вытеснителя.

Таким образом, все заявляемые признаки являются существенными и решают поставленную задачу.

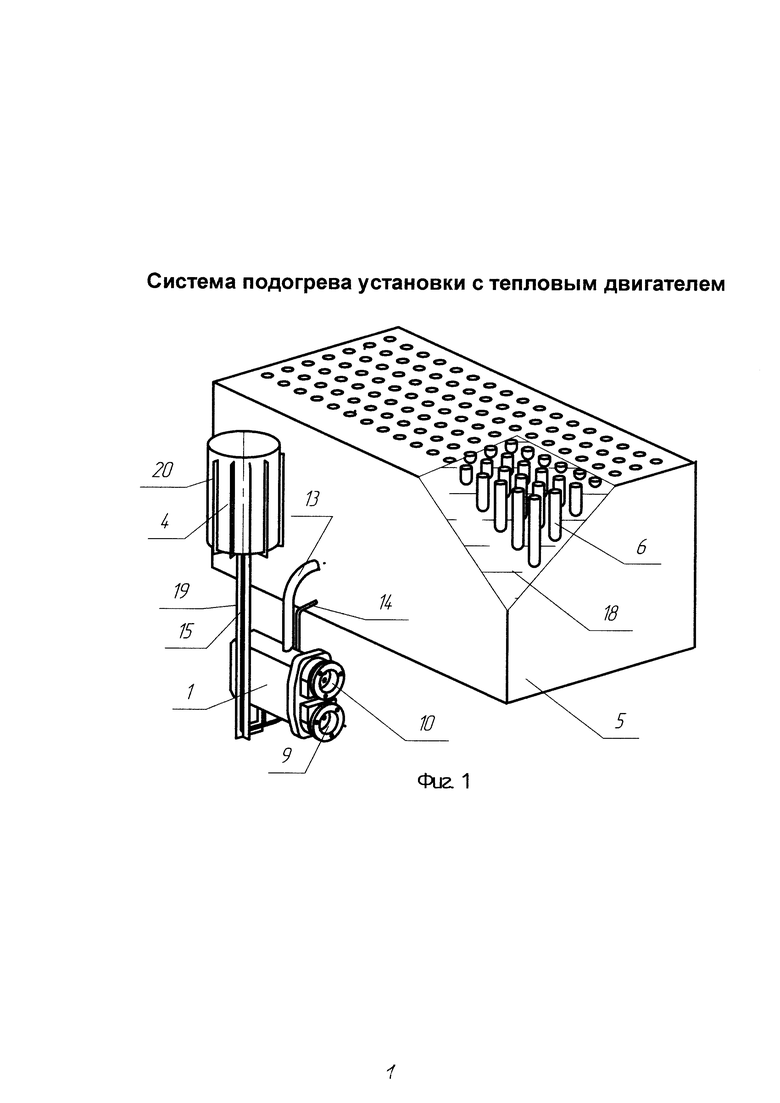

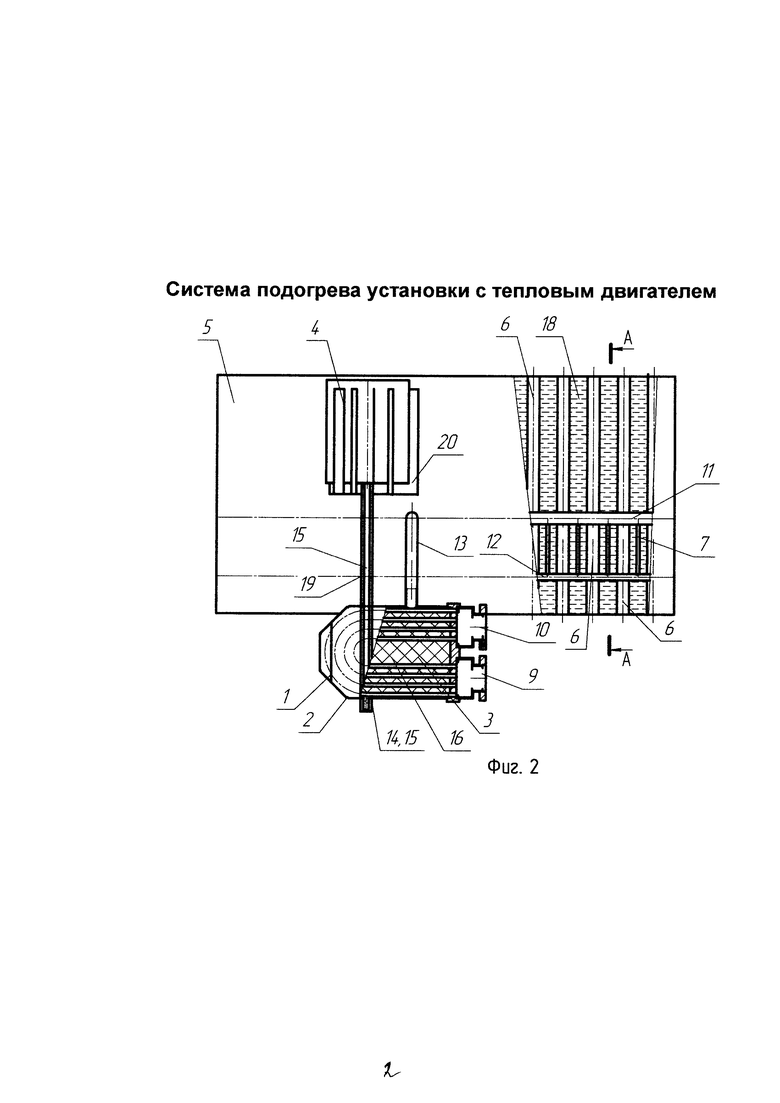

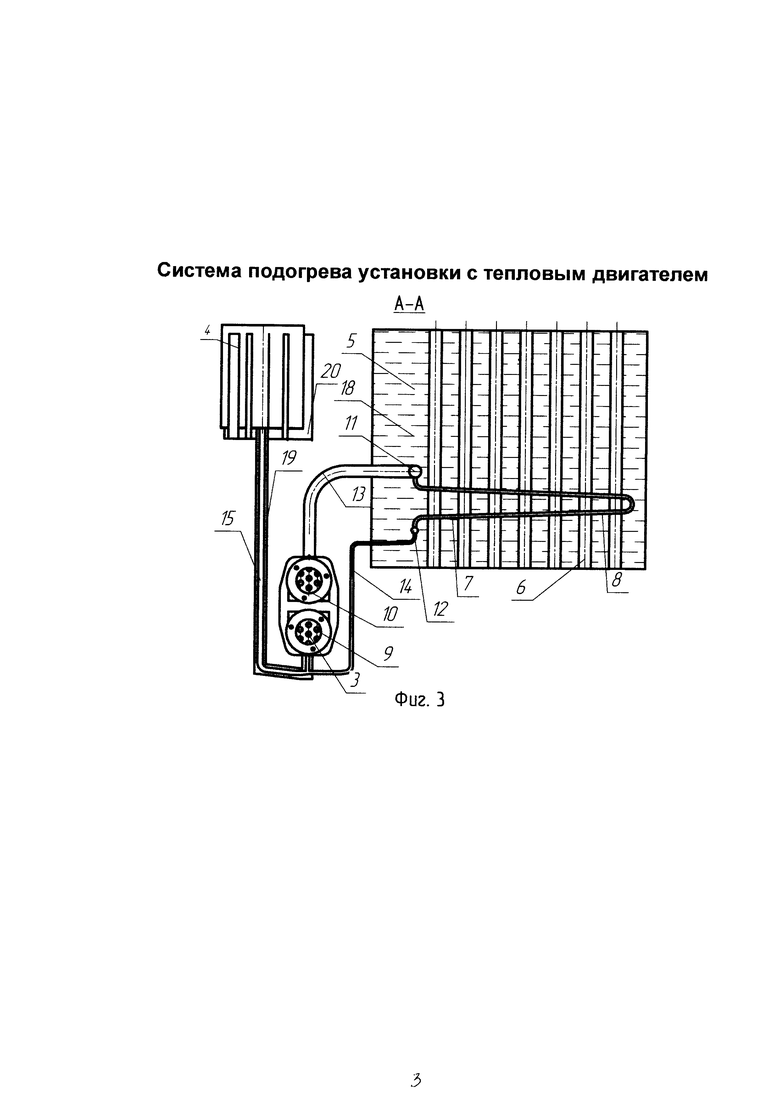

Заявляемое устройство представлено на чертежах:

фиг. 1 - система подогрева установки с тепловым двигателем, изометрия;

фиг. 2 - система подогрева установки с тепловым двигателем, общий вид;

фиг. 3 - система подогрева установки с тепловым двигателем, разрез А-А на фиг. 2.

Система подогрева установки с тепловым двигателем содержит теплообменник-утилизатор 1 с герметичным корпусом 2 и газотрубным испарителем 3, расширительную емкость 4, теплоаккумулирующий блок 5 с вертикальными трубами 6 и расположенными между ними трубами 7 теплообменника-конденсатора 8. Имеются патрубки подвода 9 и отвода 10 выхлопного газа, верхний паровой 11 и нижний конденсатный 12 коллекторы, первый 13, второй 14 и третий 15 трубопроводы, наполнитель 16, промежуточный теплоноситель, теплоаккумулирующий материал 18, ребра 19, 20. Теплообменник-конденсатор 8 расположен в нижней части теплоаккумулирующего блока 5, вертикальные трубы 6 насквозь пронизывают теплоаккумулирующий блок 5. Теплоаккумулирующий блок 5 заполнен теплоаккумулирующим материалом 18, претерпевающим обратимый фазовый переход плавление - кристаллизация и располагается под элементами установки с тепловым двигателем, требующими подогрева при отрицательных температурах наружного воздуха - электрическим аккумулятором, емкостью с маслом и другими (не показаны). Испаритель 3 и теплообменник-конденсатор 8 объединены первым 13 и вторым 14 трубопроводами в замкнутый контур промежуточного теплоносителя. Второй трубопровод 14 соединяет нижнюю часть межтрубного пространства герметичного корпуса 2 теплообменника 1 с конденсатным коллектором 12 теплообменника-конденсатора 8. Первый трубопровод 13 соединяет верхнюю часть межтрубного пространства герметичного корпуса 2 теплообменника 1 с паровым коллектором 11 теплообменника-конденсатора 8. Кроме этого, замкнутый контур промежуточного теплоносителя содержит расширительную емкость 4, соединенную третьим трубопроводом 15 с нижней частью межтрубного пространства герметичного корпуса 2 теплообменника 1. Расширительная емкость 4 располагается выше парового коллектора 11, а промежуточный теплоноситель - низкокипящая жидкость, например спирт, залит по уровень выше парового коллектора 11, но без полного заполнения расширительной емкости, так, что в ней есть свободный объем, заполненный воздухом. При этом герметичная расширительная емкость 4 и третий трубопровод 15 не имеют теплоизоляции, снабжены снаружи ребрами 19, 20. В межтрубном пространстве герметичного корпуса 2, испарителя 3, теплообменника-утилизатора 1 размещен наполнитель 16 - неплотный сыпучий материал с низкой теплоемкостью и высокой температурой плавления (выше температуры выхлопных газов), например стеклянные или чугунные сферы (шарики). Патрубок подвода 9 выхлопного газа теплообменника-утилизатора 1 соединен с выхлопом теплового двигателя (ДВС или ГТД не показаны) и через трубную доску с входом в трубный пучок газотрубного испарителя 3. Выход из трубного пучка газотрубного испарителя 3 через трубную доску и патрубок отвода 10 теплообменника-утилизатора 1 соединен с трубой (не показана) выхлопа в атмосферу.

В заявляемой системе подогрева установки с тепловым двигателем может применяться теплоаккумулирующий материал, претерпевающий обратимый фазовый переход плавление - кристаллизация при низких температурах - 30…80°С, например парафин (48-56°С). А легкокипящим промежуточным теплоносителем может быть спирт с температурой кипения при нормальных условиях 78°С.

Накопление теплоты обеспечивается посредством пропускания через теплообменник-утилизатор 1 потока выхлопных газов теплового двигателя во время работы установки. При этом выхлопные газы от ДВС или ГТД с температурой 400…600°С через патрубок подвода 9 теплообменника-утилизатора 1 поступают в трубный пучок газотрубного испарителя 3, нагревают его и выходят через патрубок отвода 10 и выхлопную трубу в атмосферу. Теплота от нагретого трубного пучка испарителя 3 передается промежуточному теплоносителю - низкокипящей жидкости, которая нагревается и вскипает. Паровая фаза промежуточного теплоносителя по первому трубопроводу 13 поступает в верхний паровой коллектор 11, из которого в трубы 7 теплообменника-конденсатора 8. В паровом коллекторе 11 и трубах 7 пар остывает и конденсируется, отдавая теплоту теплоаккумулирующему материалу 18. Конденсат промежуточного теплоносителя стекает в нижний конденсатный коллектор 12 и через второй трубопровод 14 поступает в нижнюю часть межтрубного пространства герметичного корпуса 2 теплообменника 1. При этом давление в замкнутом контуре повышается до установившегося в соответствии с температурой конденсата промежуточного теплоносителя, связанной с температурой теплоаккумулирующего материала 18, который нагревается до температуры фазового перехода и выше. Предельная температура нагрева теплоаккумулирующего материала 18 (90-120°С), определяемая требованиями потребителя тепла и свойствами теплоаккумулирующего материала, устанавливается тепловым балансом теплоносителей. Испарение промежуточного теплоносителя и повышение давления в испарителе 3 сопровождается повышением температуры кипения и конденсации промежуточного теплоносителя. Вследствие сжатия воздуха в расширительной емкости 4 в ее свободный объем поступает жидкая фаза промежуточного теплоносителя, вытесняемая из испарителя 3, оголяя греющие трубы испарителя 3. При полном выдавливании жидкой фазы промежуточного теплоносителя из испарителя 3 интенсивность теплопередачи в этой части устройства значительно падает из-за минимизации основного фактора переноса тепла: испарение - конденсация. В дальнейшем, повышение температуры трубного пучка газотрубного испарителя 3 вплоть до температуры выхлопных газов - 400…600°С не оказывает существенного влияния на температуру теплоаккумулирующего материала 18, вследствие уменьшения скорости переноса теплоты из-за снижения эффекта прокачки промежуточного теплоносителя 17 при отсутствии конденсата в системе испаритель-конденсатор. Процесс повышения температуры пара промежуточного теплоносителя проходит также без заметного увеличения его количества, а увеличение давления в замкнутом контуре замедляется. При достижении предельной температуры теплоаккумулирующего материала 18 (90-120°С) между всеми теплоносителями устанавливается тепловое равновесие. При отсутствии конденсации теплопередача к теплоаккумулирующему материалу 18 стабилизируется на определенном минимальном уровне - уровне сбалансированности температур трубок испарителя 3, промежуточного теплоносителя, теплоаккумулирующего материала 18, температуру которого определяет также процесс передачи теплоты от теплоаккумулирующего материала 18 воздуху, при естественной конвекцией в вертикальных трубах 6. Теплый воздух из вертикальных труб 6 осуществляет необходимый обогрев элементов установки с тепловым двигателем. Кроме того, охлаждающие ребра 19, 20, охлаждаемые холодным атмосферным воздухом, поддерживают низкую температуру жидкой фазы промежуточного теплоносителя в третьем трубопроводе 15 и расширительной емкости 4, что препятствует прорыву паровой фазы промежуточного теплоносителя в расширительную емкость 4. Наполнитель 16, содержащийся в межтрубном пространстве герметичного корпуса 2, испарителя 3, теплообменника-утилизатора 1, уменьшает объем промежуточного теплоносителя, тем самым, обеспечивая минимальные массогабаритные характеристики расширительной емкости 4.

При останове теплового двигателя установки наколенная в теплоаккумулирующем материале 18 теплота с конечным теплоносителем - воздухом, передается элементам установки. Температура теплоаккумулирующего материала 18 падает. При остывании теплоаккумулирующего материала 18 ниже температуры кристаллизации он затвердевает. При этом начальная высокая температура (90-120°С) теплоаккумулирующего материала 18 и его фазовый переход позволяют обеспечить обогрев элементам установки в течение длительного времени. При остывании теплоаккумулирующего материала 18 промежуточный теплоноситель также охлаждается. Давление в замкнутом контуре промежуточного теплоносителя снижается, его паровая фаза конденсируется. При этом воздух в расширительной емкости 4 расширяется, вытесняя промежуточный теплоноситель 17 в испаритель 3. При включении двигателя цикл повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ПОДДЕРЖАНИЯ ОПТИМАЛЬНОГО ТЕПЛОВОГО РЕЖИМА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2488015C1 |

| СИСТЕМА ПОДОГРЕВА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2170851C1 |

| СИСТЕМА ПОДДЕРЖАНИЯ ОПТИМАЛЬНОГО ТЕПЛОВОГО РЕЖИМА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2014 |

|

RU2573435C2 |

| СИСТЕМА ПРЕДПУСКОВОГО РАЗОГРЕВА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2075626C1 |

| СИСТЕМА АВТОНОМНОГО ЭЛЕКТРО- И ТЕПЛОСНАБЖЕНИЯ ЖИЛЫХ И ПРОИЗВОДСТВЕННЫХ ПОМЕЩЕНИЙ | 2003 |

|

RU2249125C1 |

| КОМПЛЕКС АВТОНОМНОГО ЭЛЕКТРОТЕПЛОСНАБЖЕНИЯ ЗДАНИЯ | 2014 |

|

RU2569403C1 |

| КОМБИНИРОВАННАЯ ПАРОГАЗОВАЯ УСТАНОВКА | 1991 |

|

RU2027026C1 |

| Система поддержания оптимального температурного режима тепловозной энергетической установки | 2024 |

|

RU2830521C1 |

| Теплофикационная парогазовая установка | 2020 |

|

RU2745470C1 |

| ТЕПЛОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ТЕПЛОТЫ ВЫХЛОПНЫХ ГАЗОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2003 |

|

RU2266414C2 |

Система обеспечивает саморегулируемую утилизацию и аккумулирование тепловой энергии выхлопных газов установки с тепловым двигателем, передачу накопленной теплоты требующим обогрева элементам установки, и состоит из теплообменника-утилизатора теплоты выхлопных газов, замкнутого контура промежуточного теплоносителя - низкокипящей жидкости, теплоаккумулирующего блока, в котором находятся: теплоаккумулирующий материал, претерпевающий обратимый фазовый переход плавление - кристаллизация, трубный теплообменник-конденсатор промежуточного теплоносителя, располагаемый между имеющимися вертикальными трубами, пронизывающими насквозь теплоаккумулирующий блок. Последний располагается под элементами установки с тепловым двигателем, требующими подогрева при отрицательных температурах наружного воздуха - электрическим аккумулятором, емкостью с маслом и другими. К замкнутой системе промежуточного теплоносителя присоединена расширительная емкость, а испаритель промежуточного теплоносителя содержит вытеснитель в виде шариков. Отдача теплоты от теплоаккумулирующего материала теплоаккумулирующего блока осуществляется естественной конвекцией воздуха при его прохождении через вертикальные трубы. Накопление теплоты обеспечивается посредством пропускания через теплообменник - утилизатор потока выхлопных газов теплового двигателя, во время работы установки. Саморегулирование обеспечивается наличием в замкнутой расширительной емкости свободного воздушного объема и осуществляется при накоплении теплоты вытеснением горячего теплоносителя в эту емкость. Данная саморегулируемая система подогрева наиболее эффективна для необслуживаемых установок с тепловыми двигателями периодического запуска. 4 з.п. ф-лы, 3 ил.

1. Система подогрева установки с тепловым двигателем, содержащая теплоаккумулирующий блок с теплоаккумулирующим материалом фазового перехода, претерпевающим в интервале рабочих температур подогрева фазовое превращение, контур промежуточного теплоносителя, расширительную емкость, газотрубный теплообменник-утилизатор выхлопных газов теплового двигателя, элементы установки требующие нагрева, отличающаяся тем, что в теплоаккумулирующем блоке установлены пронизывающие его насквозь вертикальные трубы, между которыми в нижней части блока размещены трубы конденсатора промежуточного теплоносителя, объединенные двумя коллекторами, верхний из которых первым трубопроводом подсоединен к верхней части межтрубного пространства теплообменника-утилизатора, а нижний коллектор вторым трубопроводом подсоединен к нижней части межтрубного пространства теплообменника-утилизатора, которое соединено также третьим трубопроводом с расширительной емкостью, располагаемой выше верхнего коллектора, выше которого в замкнутом контуре испаритель-конденсатор находится уровень жидкости легкокипящего промежуточного теплоносителя, над (уровнем) которым в замкнутом объеме расширительной емкости имеется воздух.

2. Система подогрева установки с тепловым двигателем по п. 1, отличающаяся тем, что межтрубное пространство газотрубного теплообменника-утилизатора заполнено неплотным (сыпучим) материалом с низкой теплоемкостью и температурой плавления выше температуры выхлопных газов.

3. Система подогрева установки с тепловым двигателем по п. 1, отличающаяся тем, что на наружных поверхностях расширительной емкости и соединяющем ее с теплообменником-утилизатором третьем трубопроводе размещены ребра.

4. Система подогрева установки с тепловым двигателем по п. 1, отличающаяся тем, что вертикальные трубы теплоаккумулирующего блока располагаются под подогреваемыми элементами установки.

5. Система подогрева установки с тепловым двигателем по п. 1, отличающаяся тем, что выхлоп теплового двигателя подсоединен к атмосфере через трубы испарителя теплообменника-утилизатора.

| ТЕПЛОВОЙ АККУМУЛЯТОР ФАЗОВОГО ПЕРЕХОДА | 2002 |

|

RU2241915C2 |

| ТЕПЛОВОЙ АККУМУЛЯТОР ФАЗОВОГО ПЕРЕХОДА С САМОРЕГУЛИРУЕМЫМ УСТРОЙСТВОМ ЭЛЕКТРОПОДОГРЕВА | 2012 |

|

RU2506503C1 |

| СПОСОБ РАБОТЫ АККУМУЛЯТОРА ТЕПЛОТЫ НА ФАЗОВОМ ПЕРЕХОДЕ | 1992 |

|

RU2049968C1 |

| WO 2011058383 A2, 19.05.2011. | |||

Авторы

Даты

2018-01-22—Публикация

2016-12-26—Подача