ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее раскрытие, в общем, относится к системам и способам обеспечения работы газовой турбины и, в частности, обеспечения работы газовой турбины на основе низкоэнергетического топлива (с малым содержанием энергии).

ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

[0002] В обычной газотурбинной системе сжигают высокоэнергетическое топливо (с высоким содержанием энергии), например, пропан, и выполняют его впрыск в подаваемый под давлением воздух, нагревая, таким образом, и повышая тепловую энергию газа. Энергию затем выделяют из нагретого газа с помощью турбины, которая преобразует тепловую энергию в кинетическую энергию. Кинетическая энергия может использоваться для приведения в действие другого устройства, например, электрогенератора. Процесс сгорания часто инициируют от источника воспламенения, например, свечи зажигания. Из-за высокого содержания энергии топлива, сгорание происходит очень быстро и практически мгновенно.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0003] Один из недостатков существующих газотурбинных систем состоит в том, что они требуют топлива с высоким содержанием энергии, такого как пропан (C3H8), который может поддерживать непрерывное горение. При этом желательно, чтобы газовая турбина могла работать от топлива с низким содержанием энергии, такого как метан (CH4), который добывают из некоторых мусорных свалок, при этом получают выхлопные газы с минимумом нежелательных компонентов, таких как моноокись углерода (СО) и различные оксиды азота. NOx представляет собой обобщенный термин для монооксидов азота NO и NO2 (оксид азота и диоксид азота). Для выполнения этой операции, температуру газа повышают достаточно высоко, чтобы преобразовать все летучие органические соединения (VOC) в поступающей смеси топлива/воздуха в двуокись углерода (СО2) и воду (Н2О) и удалить СО при поддержании максимальной температуры газа ниже температуры, при которой образуются NOx.

[0004] В раскрытой турбинной системе используется реактор постепенного окисления (также здесь называется окислительным реактором, камерой постепенного окисления, камерой реакции окисления), вместо камеры сгорания, для выработки тепла, которое запускает процесс. Окислительный реактор может содержать материал, такой как керамический материал с пористой структурой для потока газа, и поддерживает свою конструкцию при температурах выше 1200 градусов по Фаренгейту (F) (~649°С).

[0005] В некоторых вариантах осуществления реактор постепенного окисления имеет очень большую тепловую инерцию и его разогревают вплоть до рабочей температуры 1000-1200°F (534-649°С) прежде, чем возникнет процесс постепенного окисления. Поэтому, турбинная система может быть запущена от альтернативного источника энергии, и при правильном нагреве окислительного реактора система может переключиться с режима работы с использованием альтернативного источника энергии на режим работы с использованием процесса постепенного окисления. В некоторых вариантах осуществления для запуска турбины используется камера сгорания. В некоторых вариантах осуществления обеспечивается, что тепло из турбины подогревает входящий газ через теплообменник, но этого может быть недостаточно для подогрева окислительного реактора до температуры, которая поддерживает процесс постепенного окисления. В некоторых вариантах осуществления используют подогреватель для нагрева входящего воздуха на входном отверстии окислительного реактора, для повышения температуры окислительной камеры до требуемого диапазона рабочих температур.

[0006] В некоторых вариантах осуществления раскрыта система для постепенного окисления топлива. Система содержит окислительный реактор, имеющий реакционную камеру с входным отверстием и выходным отверстием. Реакционная камера выполнена с возможностью приема газа, содержащего окисляемое топливо, через входное отверстие. Окислительный реактор выполнен с возможностью поддержания беспламенного процесса окисления. Система также содержит первую нагревательную камеру (камеру сгорания подогревателя) со входным отверстием и выходным отверстием. Входное отверстие находится в гидравлическом сообщении с выходным отверстием реакционной камеры. Первая нагревательная камера выполнена с возможностью приема газа из реакционной камеры и избирательного нагрева этого газа.

[0007] В некоторых вариантах осуществления система дополнительно включает в себя турбину, имеющую входное отверстие и выходное отверстие, причем входное отверстие турбины соединено с выходным отверстием первой нагревательной камеры, турбина выполнена с возможностью приема газа из первой нагревательной камеры. Система может дополнительно включать в себя, в определенных вариантах осуществления, компрессор, соединенный со входным отверстием реакционной камеры, и дополнительно соединенный с турбиной, компрессор выполненный с возможностью приведения в действие от турбины для сжатия газа перед введением газа в реакционную камеру.

[0008] В некоторых вариантах осуществления система включает в себя вторую нагревательную камеру (камеру сгорания турбины), подсоединенную между компрессором и входным отверстием реакционной камеры, вторая нагревательная камера выполнена с возможностью приема сжатого газа из компрессора и избирательного нагрева газа до приема газа реакционной камерой. Некоторые варианты осуществления обеспечивают то, что система дополнительно включает в себя теплообменник, содержащий первый участок, подсоединенный между компрессором и второй нагревательной камерой таким образом, что газ из компрессора проходит через второй участок прежде, чем он будет принят второй нагревательной камерой, и второй участок, соединенный с выходным отверстием турбины таким образом, что газ из турбины проходит через второй участок, при этом теплообменник выполнен с возможностью теплового контакта газа на втором участке с газом на первом участке.

[0009] В некоторых вариантах осуществления окислительный реактор включает в себя пористую среду, расположенную внутри реакционной камеры. Окислительный реактор может дополнительно включать в себя, в определенных вариантах осуществления, по меньшей мере один прикрепленный нагреватель, который, по меньшей мере частично, расположен внутри реакционной камеры. В определенных вариантах осуществления обеспечивается то, что окислительный реактор не содержит катализатор для процесса окисления.

[0010] Окислительный реактор, предпочтительно, дополнительно выполнен с возможностью поддержания процесса окисления, когда содержание топлива в газе ниже уровня, необходимого для поддержания непрерывного горения. В некоторых вариантах осуществления окислительный реактор дополнительно выполнен с возможностью поддержания процесса окисления, когда газ содержит меньше 5% окисляемого топлива. В некоторых вариантах осуществления окислительный реактор дополнительно выполнен с возможностью поддержания процесса окисления в то время, как окисляемое топливо представляет собой метан.

[0011] В некоторых вариантах осуществления первая нагревательная камера включает в себя горелку, выполненную с возможностью приема и воспламенения горючей смеси топливо-воздух. В некоторых вариантах осуществления предусмотрено, что вторая нагревательная камера содержит горелку, выполненную с возможностью избирательного приема и воспламенения горючей смеси топливо-воздух. В некоторых вариантах осуществления система дополнительно включает в себя электрогенератор, соединенный с турбиной и выполненный с возможностью приведения в действие от турбины. В некоторых вариантах осуществления предусмотрено, что газ содержит по меньшей мере одно летучее органическое соединение (VOC); и в окислительном реакторе достигается по меньшей мере частичное окисление VOC.

[0012] В некоторых вариантах осуществления раскрыта система для постепенного окисления. Система содержит компрессор, выполненный с возможностью принимать и сжимать газ, содержащий смесь топливо-воздух. Система также содержит подогреватель, соединенный с компрессором. Подогреватель выполнен с возможностью приема газа из компрессора и избирательного нагрева этого газа. Система также содержит реакционную камеру, соединенную с подогревателем. Реакционная камера выполнена с возможностью принимать газ из подогревателя и поддерживать процесс беспламенного окисления смеси топливо-воздух без катализатора. Система также содержит нагреватель, соединенный с реакционной камерой. Нагреватель выполнен с возможностью принимать газ из реакционной камеры и избирательно нагревать этот газ. Система также содержит турбину, соединенную с нагревателем, и дополнительно соединенную с компрессором. Турбина выполнена с возможностью принимать газ из нагревателя и расширять этот газ для приведения в действие компрессора.

[0013] В некоторых вариантах осуществления система включает в себя контроллер, соединенный с подогревателем и нагревателем и выполненный с возможностью управления нагревом газа в подогревателе и в нагревателе. В некоторых вариантах осуществления контроллер соединен с первым датчиком, который измеряет первую температуру газа в выходном отверстии реакционной камеры, при этом контроллер дополнительно выполнен с возможностью обеспечения с помощью подогревателя нагрева газа, пока первая температура не достигнет первого заданного значения.

[0014] В некоторых вариантах осуществления контроллер соединен со вторым датчиком, который измеряет вторую температуру газа во входном отверстии турбины, при этом контроллер дополнительно выполнен с возможностью обеспечения регулировки топлива, подаваемого в окислительный реактор, пока вторая температура не достигнет второго заданного значения. В некоторых вариантах осуществления система дополнительно включает в себя электрогенератор, соединенный с турбиной, и контроллер, в котором турбина дополнительно выполнена с возможностью приведения в действие электрогенератора, и при этом контроллер дополнительно выполнен с возможностью управления электрогенератором для поддержания скорости турбины в пределах диапазона.

[0015] В некоторых вариантах осуществления раскрыт способ постепенного окисления. Способ включает в себя этапы сжатия газа, содержащего смесь воздуха и окисляемого топлива, нагрева сжатого газа до первой температуры, которая превышает температуру самовоспламенения топлива, и поддержания газа выше первой температуры в течение по меньшей мере первого периода времени, достаточного для достижения по меньшей мере требуемой степени окисления топлива, формируя, таким образом, окисленный газ, например, газ, содержащий продукты окисления по меньшей мере части окисляемого топлива из исходной смеси газ/воздух.

[0016] В некоторых способах этап сжатия газа выполняют, используя компрессор; и способ дополнительно содержит этапы (i) расширения окисленного газа с использованием турбины; и (ii) приведения в действие компрессора с помощью турбины. Некоторые способы дополнительно включают в себя этап нагрева окисленного газа до по меньшей мере второй температуры. В некоторых способах этап нагрева сжатого газа содержит пропускание сжатого газа через первый участок теплообменника, а окисленного газа через второй участок теплообменника так, что тепло передается от окисленного газа к сжатому газу.

[0017] В некоторых способах этап нагрева сжатого газа содержит пропускания сжатого газа через подогреватель, выполненный с возможностью нагрева сжатого газа. Некоторые способы обеспечивают то, что этап поддержания температуры газа выше первой температуры содержит поддержание газа ниже третьей температуры.

[0018] Детали одного или больше вариантов осуществления данных концепций представлены на приложенных чертежах и в приложенном ниже описании. Другие признаки, цели и преимущества этих концепций будут понятны из описания и чертежей, и из формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0019] Приложенные чертежи, которые включены для обеспечения дополнительного понимания, и которые внедрены здесь и составляют часть настоящего описания, иллюстрируют раскрытые варианты осуществления, которые вместе с описанием используются для пояснения принципов раскрытых вариантов осуществления.

[0020] На фиг. 1 показана схема примера существующей газотурбинной системы.

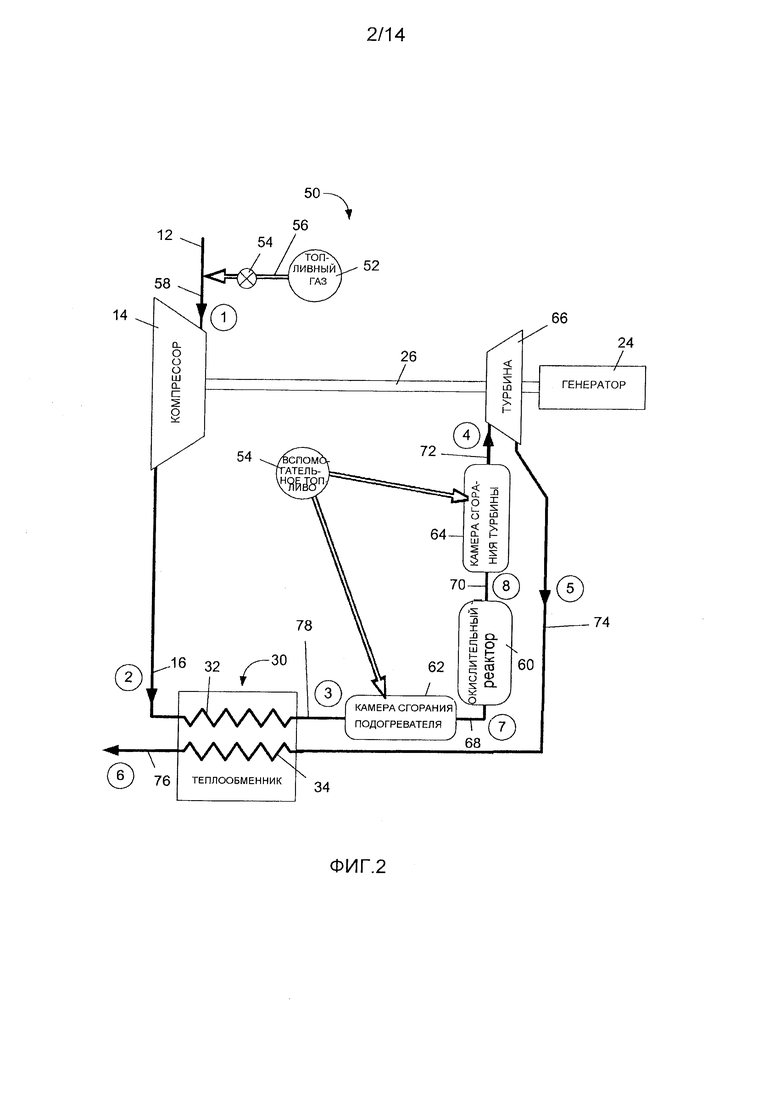

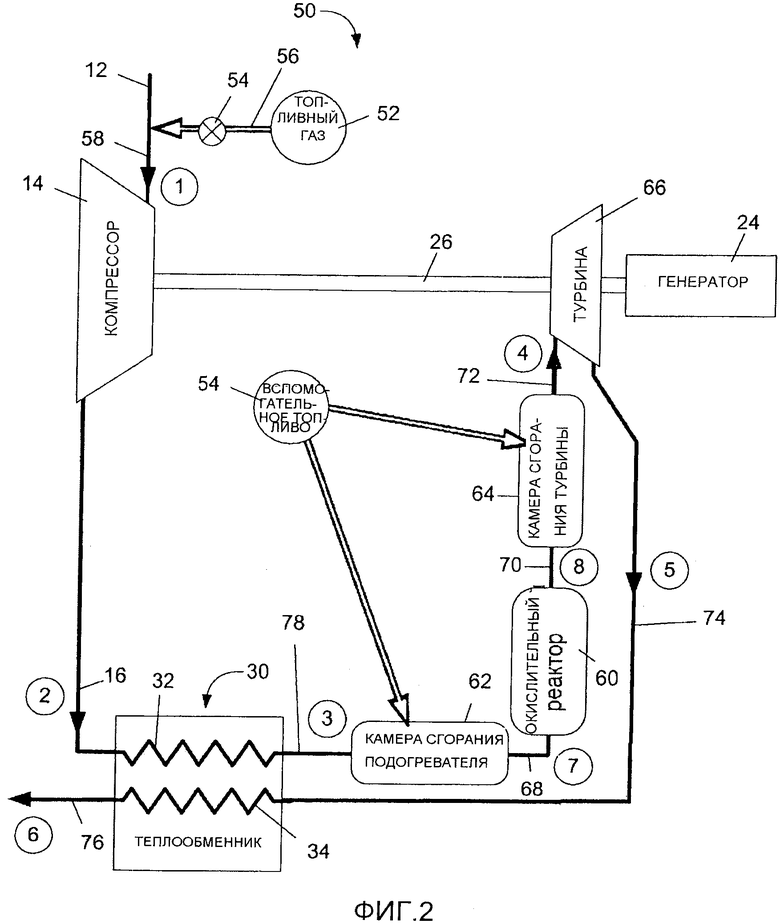

[0021] На фиг. 2 показана схема турбинной системы с множеством камер сгорания, в соответствии с определенными аспектами данного раскрытия.

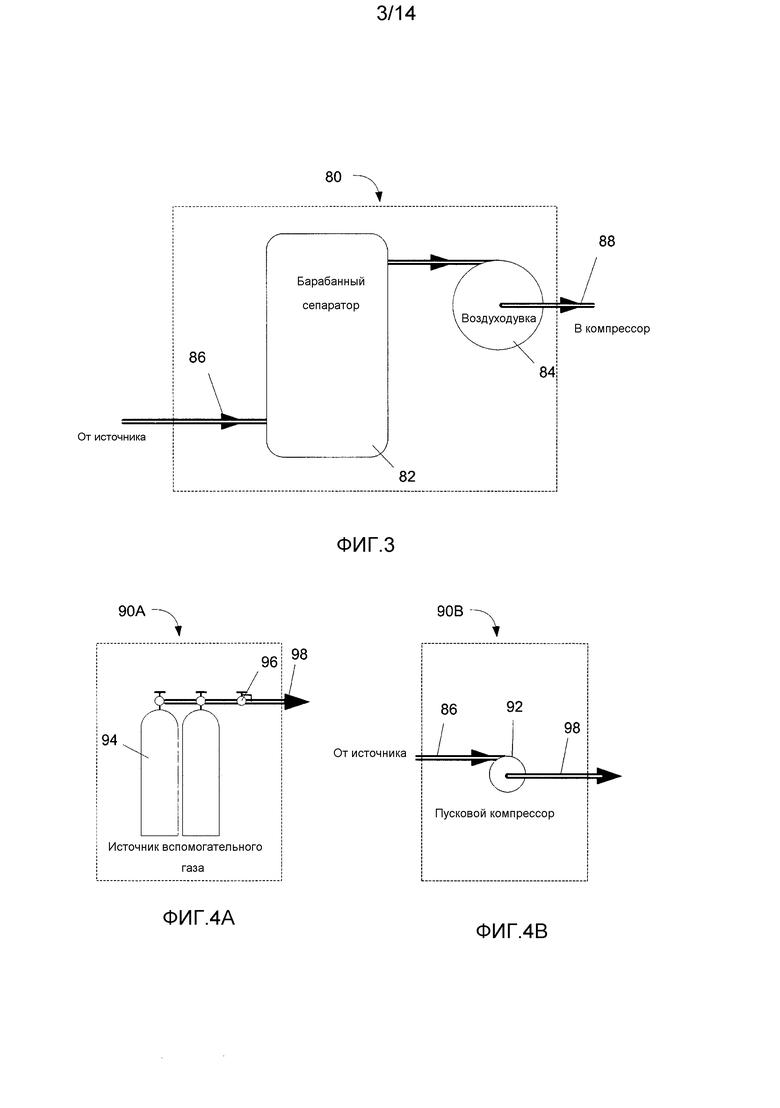

[0022] На фиг. 3 показана схема системы подачи топлива, в соответствии с определенными аспектами данного раскрытия.

[0023] На фиг. 4А показана схема системы запуска, в соответствии с определенными аспектами данного раскрытия.

[0024] На фиг. 4В показана схема другого варианта осуществления системы запуска, в соответствии с определенными аспектами данного раскрытия.

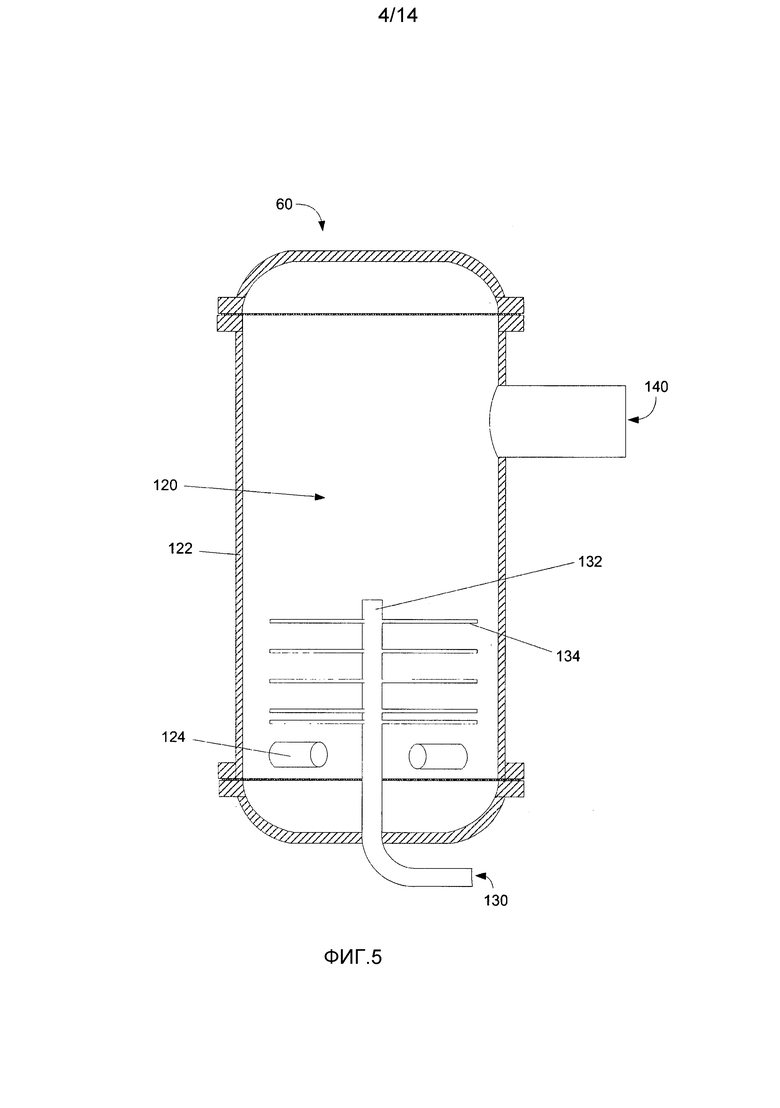

[0025] На фиг. 5 показан вид в поперечном сечении примерного окислительного реактора в соответствии с определенными аспектами данного раскрытия.

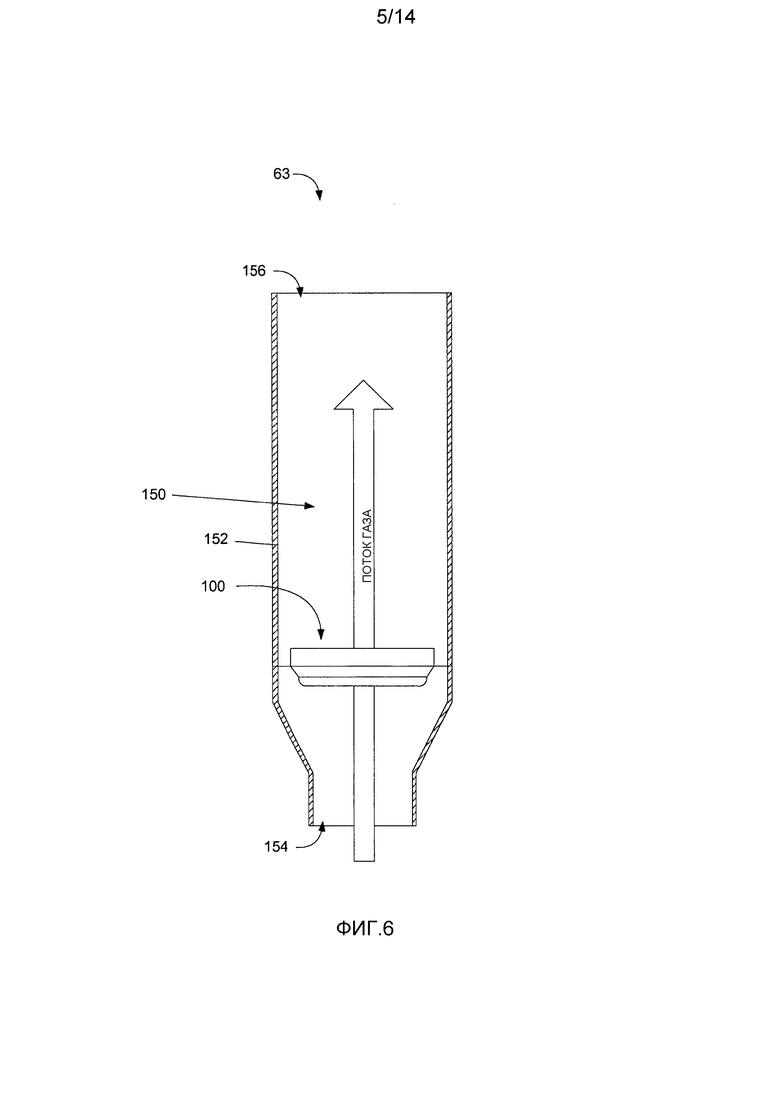

[0026] На фиг. 6 показан вид в поперечном сечении примерной камеры сгорания в соответствии с определенными аспектами данного раскрытия.

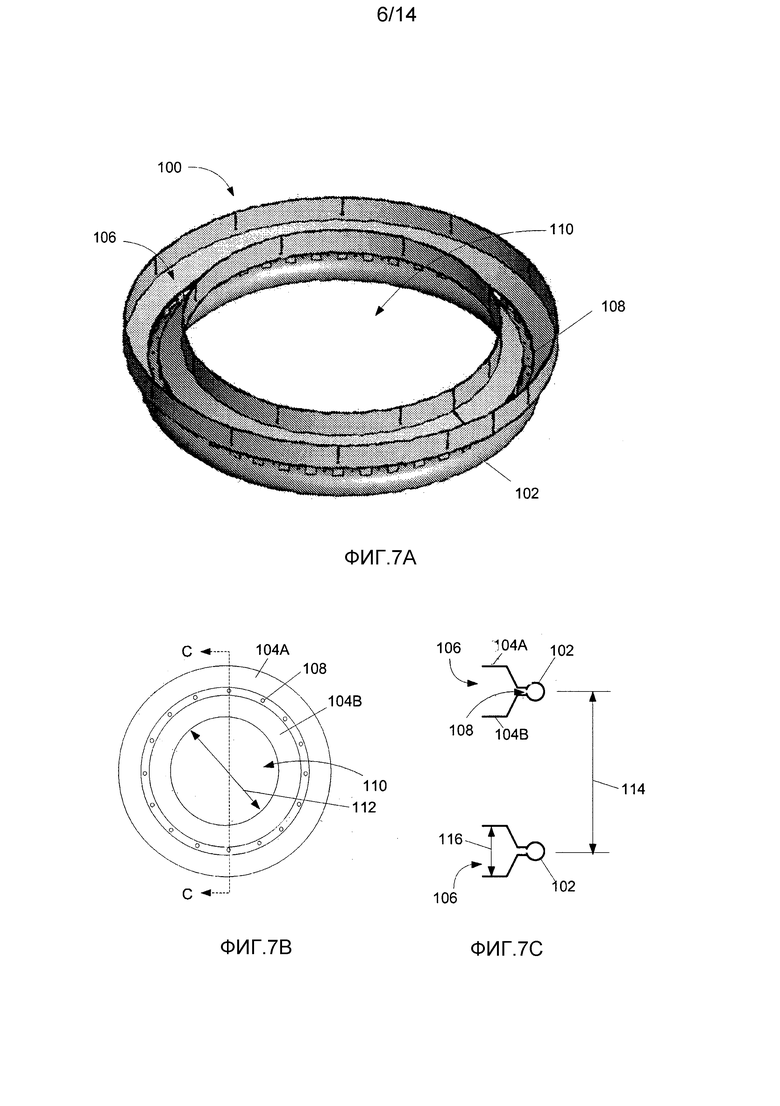

[0027] На фиг. 7А показан вид в перспективе примерной горелки в соответствии с определенными аспектами данного раскрытия.

[0028] На фиг. 7В показан вид спереди горелки по фиг. 7 в соответствии с определенными аспектами данного раскрытия.

[0029] На фиг. 7С показан вид в поперечном сечении горелки по фиг. 7А в соответствии с определенными аспектами данного раскрытия.

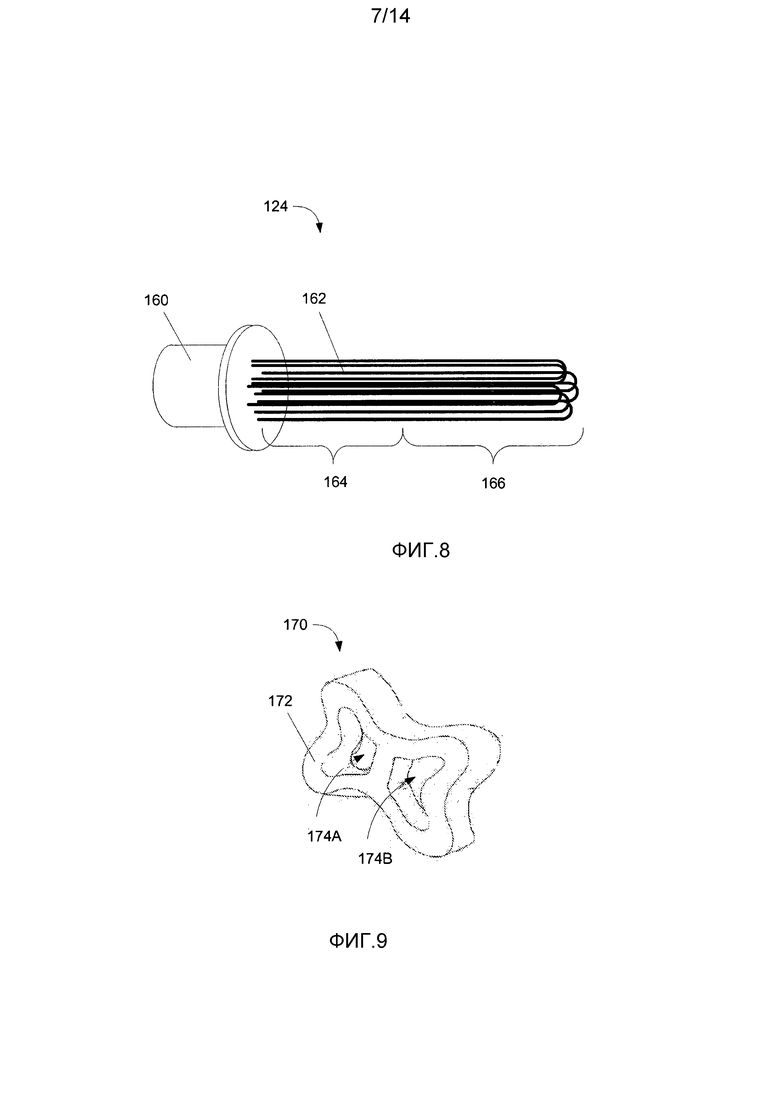

[0030] На фиг. 8 показан вид в перспективе прикрепленного нагревателя в соответствии с определенными аспектами данного раскрытия.

[0031] На фиг. 9 показан вид в перспективе примерного пористого элемента в соответствии с определенными аспектами данного раскрытия.

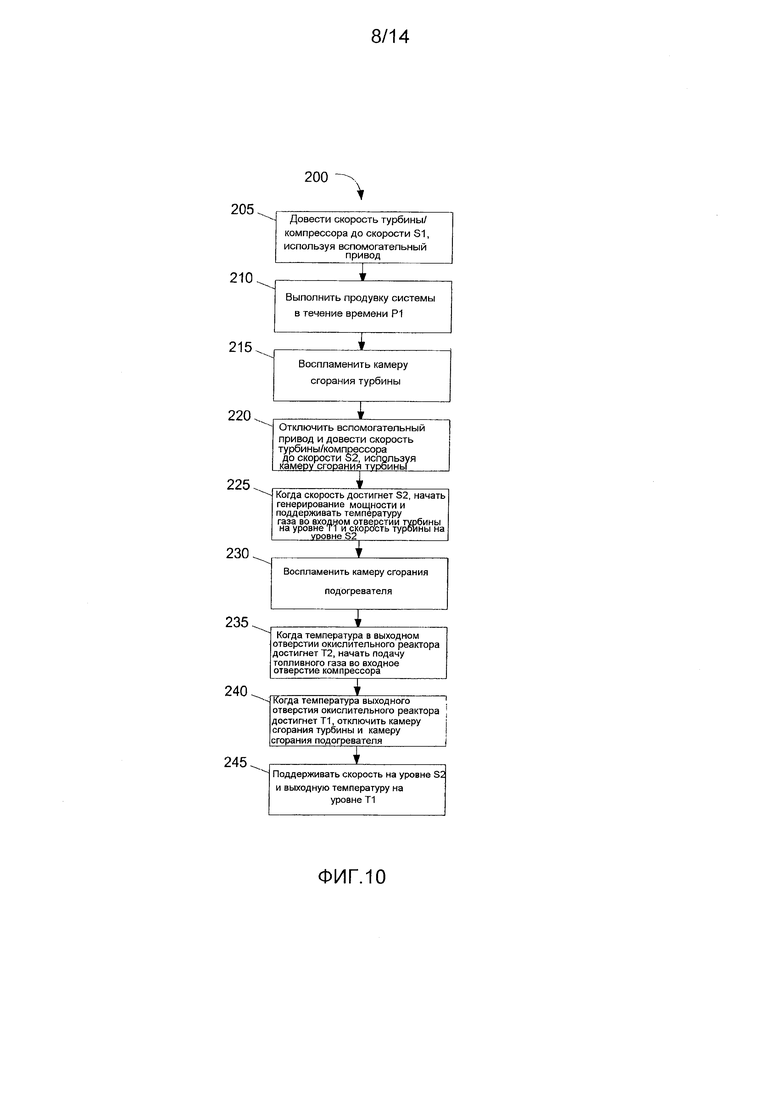

[0032] На фиг. 10 показана блок-схема последовательности операций примерного процесса запуска в соответствии с определенными аспектами данного раскрытия.

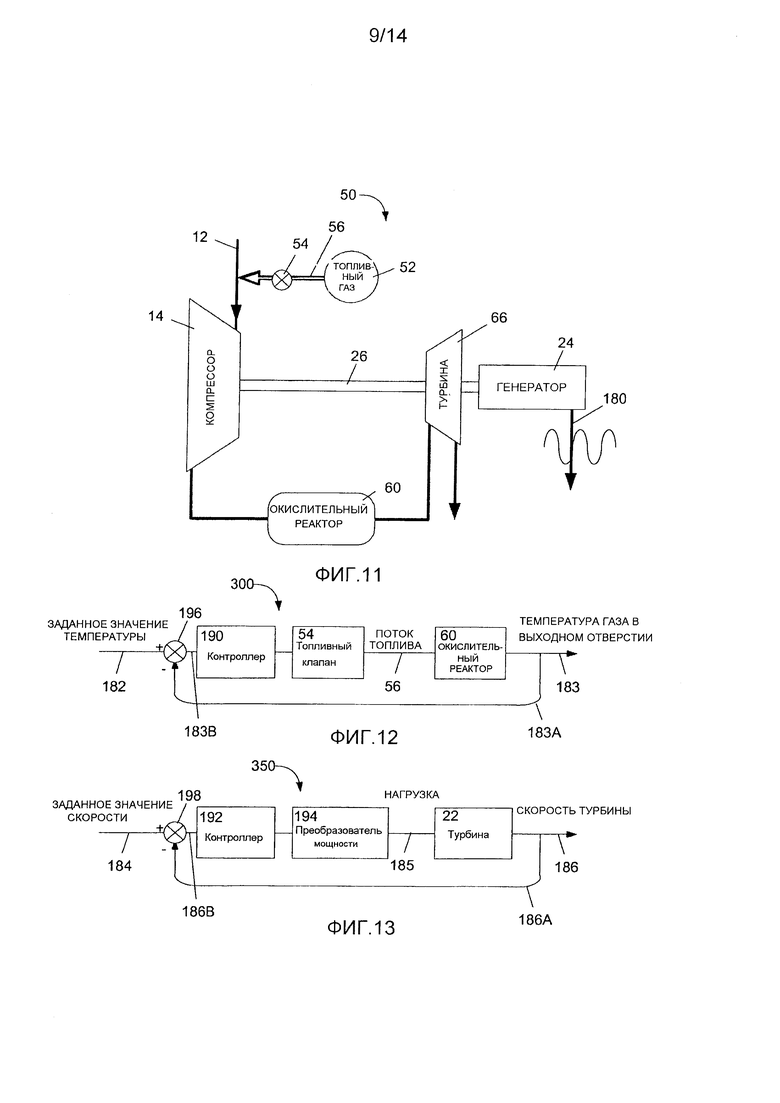

[0033] На фиг. 11 показана упрощенная схема турбинной системы с множеством камер сгорания, например, по фиг. 2, в соответствии с определенными аспектами данного раскрытия.

[0034] На фиг. 12 показана схема управления для контура управления температурой газа в выходном отверстии окислительного реактора в соответствии с определенными аспектами данного раскрытия.

[0035] На фиг. 13 показана схема управления контура управления скоростью генератора, турбины и компрессора в соответствии с определенными аспектами данного раскрытия.

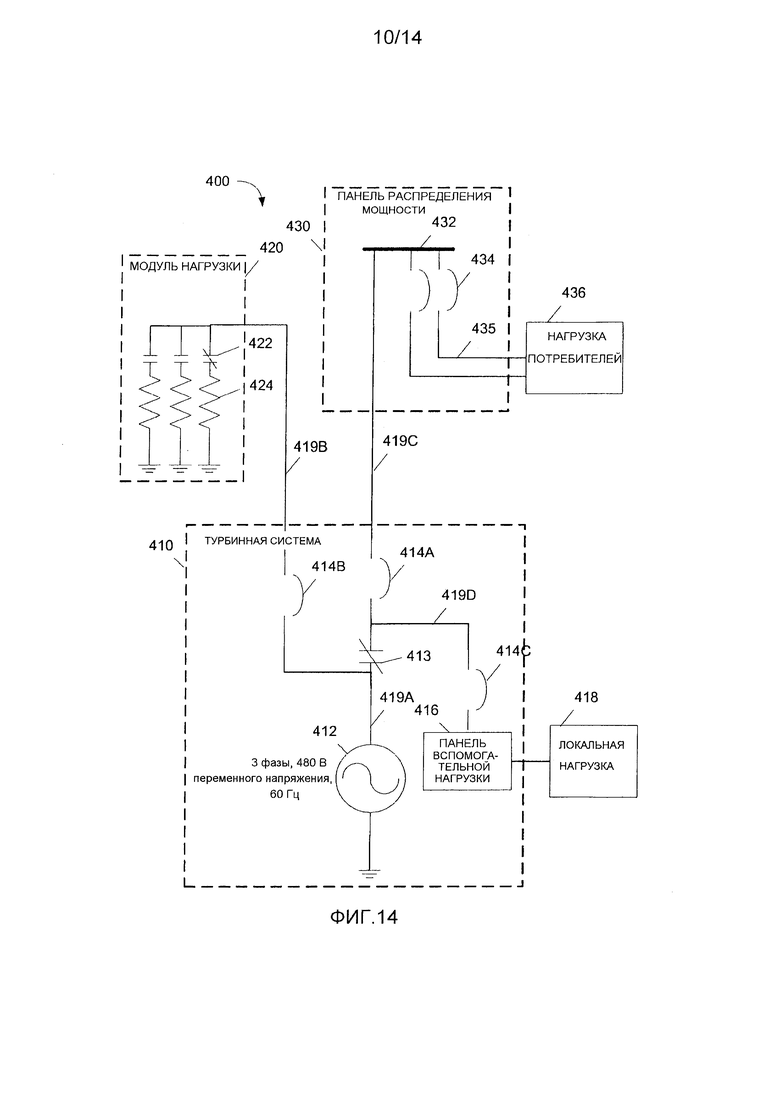

[0036] На фиг. 14 показан пример схемы системы генерирования мощности в соответствии с определенными аспектами данного раскрытия.

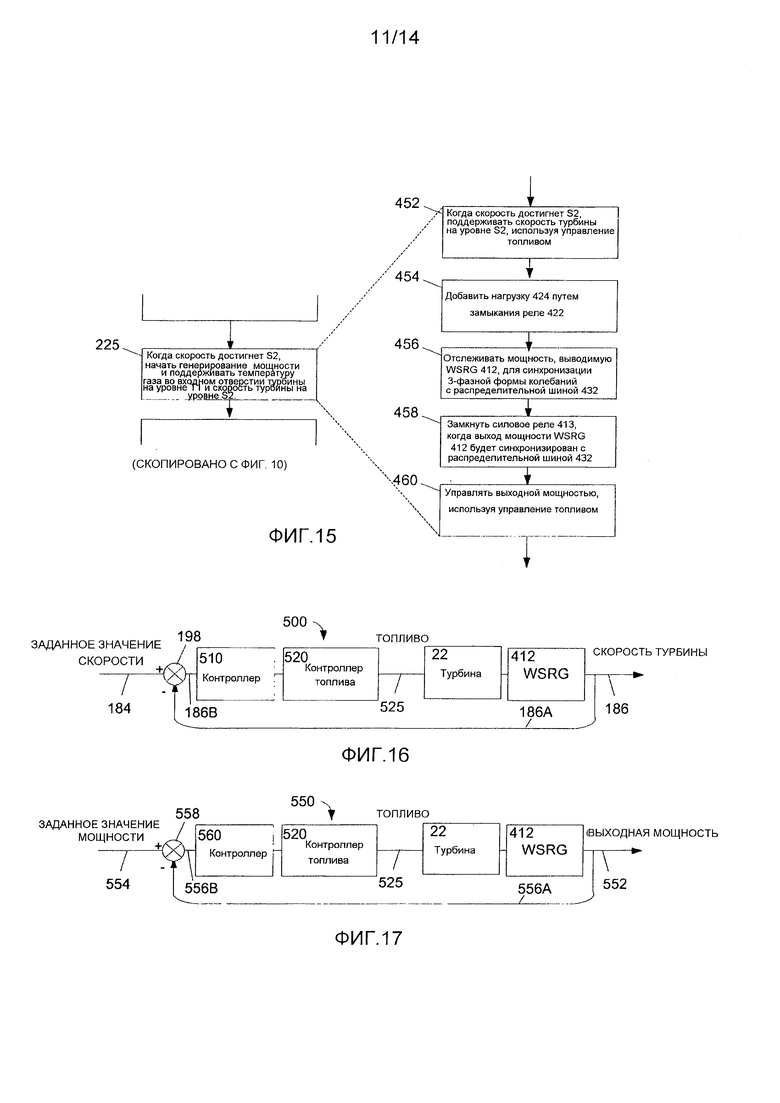

[0037] На фиг. 15 представлено более подробное описание процесса управления по фиг. 10 в отношении, например, системы по фиг. 14, в соответствии с определенными аспектами данного раскрытия.

[0038] На фиг. 16 представлен примерный контур управления скоростью турбины, выполненной с возможностью работы в процессе, например, по фиг. 15, в соответствии с определенными аспектами данного раскрытия.

[0039] На фиг. 17 представлен примерный контур управления выходной мощностью для процесса, показанного, например, на фиг. 15, в соответствии с определенными аспектами данного раскрытия.

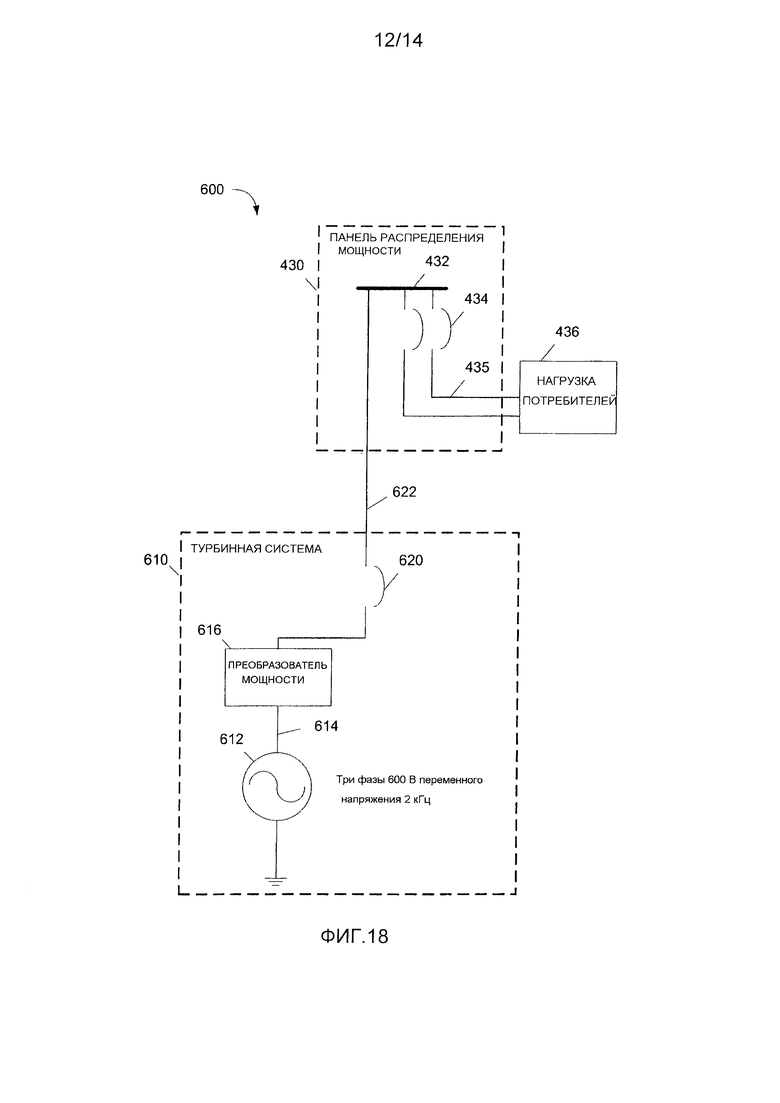

[0040] На фиг. 18 показан пример схемы системы генерирования мощности в соответствии с определенными аспектами данного раскрытия.

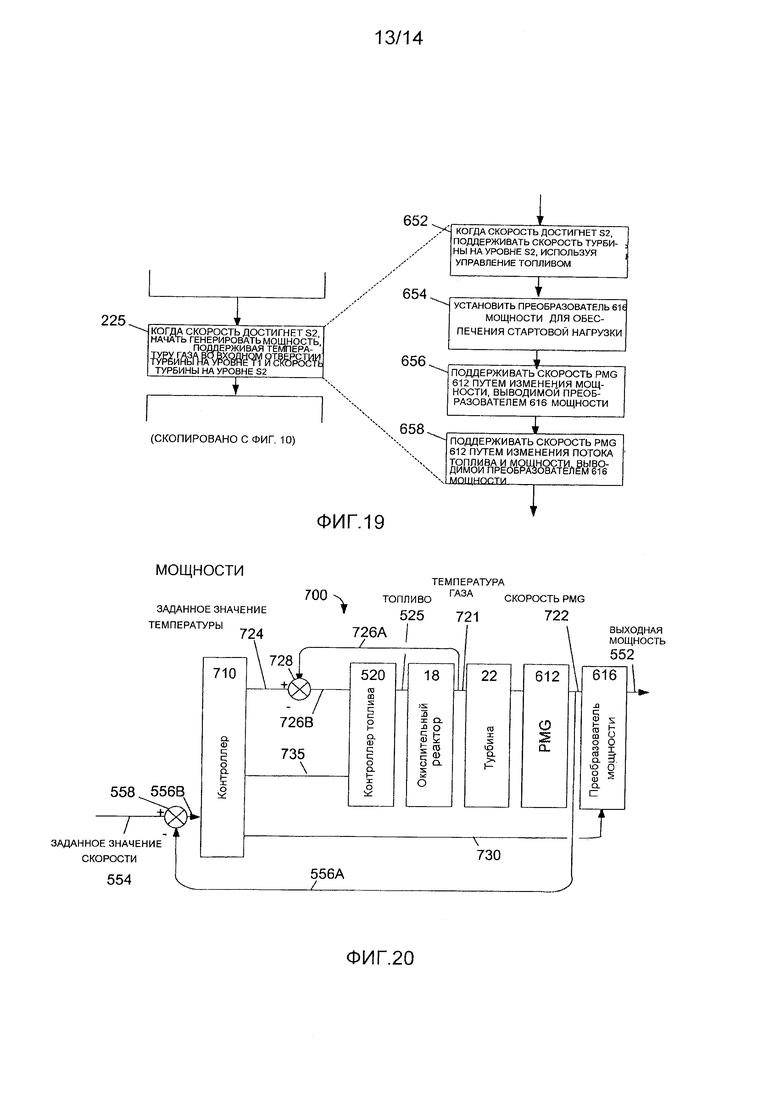

[0041] На фиг. 19 представлено более подробное описание процесса управления по фиг. 10 в отношении, например, системы по фиг. 18, в соответствии с определенными аспектами данного раскрытия.

[0042] На фиг. 20 представлен примерный контур управления скоростью и температурой, выполненный с возможностью обработки, например, по фиг. 19, в соответствии с определенными аспектами данного раскрытия.

[0043] На фиг. 21 показан график экспериментальных данных, поясняющий примерный процесс пуска турбинной системы с множеством камер сгорания в соответствии с определенными аспектами данного раскрытия.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0044] В следующем подробном описании раскрыты варианты осуществления системы для окисления текучей среды, которая содержит окисляемое топливо. В некоторых вариантах осуществления система включает в себя камеру сгорания турбины, которая может использоваться для запуска системы, и камеру сгорания подогревателя, которая используется для подогревания окислительного реактора или окислительной камеры до температуры равной или близкой к температуре самовоспламенения топлива в текучей среде. Система, в частности, выполнена с возможностью использования текучей среды с низким содержанием энергии, такой как метан с содержанием ниже 5%, в по существу экологически безопасных процессах постепенного окисления, для приведения в действие турбины, которая дополнительно приводит в действие электрогенератор, а также приводит в действие компрессор в системе. В некоторых вариантах осуществления система также уменьшает нежелательные компоненты, такие как СО и NOx, в выхлопных газах, которые выпускают в атмосферу.

[0045] В следующем подробном описании изобретения множество конкретных деталей представлено для обеспечения понимания данного раскрытия. Однако для специалиста в данной области техники будет понятно, что варианты осуществления данного раскрытия могут быть выполнены на практике без некоторых конкретных деталей. В других случаях известные конструкции и технологии не были представлены подробно с тем, чтобы не затруднять понимание раскрытия.

[0046] Способ и система, раскрытые здесь, представлены в терминах турбинной системы, которая осуществляет приведение в действие электрогенератора, используя содержащий метан газ в качестве топливного газа и коммерчески чистый газ, такой как метан или пропан, в качестве вспомогательного газа. Ничто в этом раскрытии не следует интерпретировать, если только конкретно не будет указано иное, как ограничение применения любого способа или системы, раскрытых здесь для определенного топливного газа или вспомогательного газа, или турбинной системы в данной конкретной конфигурации. Другие конфигурации турбокомпрессорной системы известны для специалистов в данной области техники и применение раскрытых здесь компонентов и принципов, будет очевидным в других системах.

[0047] На фиг. 1 показана схема примера газотурбинной системы 10. В этой системе воздух в состоянии 1, которое будет подробно описано ниже, отбирают в компрессор 14 через входную линию 12. Компрессор 14 поднимает давление и температуру воздуха до состояния 2 в линии 16. Поскольку газ, выходящий из турбины 22, более горячий, чем газ, выходящий из компрессора 14, становится возможным нагревать воздух прежде, чем он попадет в камеру 18 сгорания, используя теплообменник 30. В результате этого снижается потребление топлива в камере 18 сгорания для получения той же температуры газа во входной линии 20 турбины, и это делает систему 10 более эффективной.

[0048] Сжатый воздух протекает через входящую сторону 32 теплообменника 30, что повышает температуру газа до состояния 3 в линии 36. Сжатый воздух поступает в камеру 18 сгорания, где впрыскивают топливо 40 с высоким содержанием энергии, такое как пропан или природный газ, и воспламеняют в камере 18 сгорания, повышая, таким образом, температуру газа до состояния 4, в котором газ поступает из камеры 18 сгорания в линию 20.

[0049] Горячий сжатый газ входит в турбину 22, которая преобразует часть энергии, содержащейся в газе, в кинетическую энергию вращения в турбине. В варианте осуществления по фиг. 1 такая кинетическая энергия вращения используется для вращения генератора 24, который генерирует мощность, и компрессора 14, которые установлены на общем валу 26 с турбиной 22.

[0050] Газ выходит из турбины под давлением и с температурой состояния 5 и протекает через линию 28 на выходную сторону 34 теплообменника 30. В теплообменнике 30 тепло из относительно горячего выхлопного газа передается к относительно холодному входному воздуху, как упомянуто выше. Охлажденный выхлопной газ выходит из теплообменника в состоянии 6 через линию 38, и его выпускают в атмосферу.

[0051] Сжатие воздуха из состояния 1 в состояние 2 в компрессоре можно рассматривать, в идеализированной модели, как изоэнтропическое сжатие, требующее подвода энергии. Изменения от состояния 2 в состояние 3 и от состояния 3 в состояние 4 представляют собой увеличение температуры при постоянном давлении, что требует подвода тепла, подаваемого через теплообменник 30 и камеру 18 сгорания, соответственно. Расширение газа из состояния 4 в состояние 5 в турбине представляет собой изоэнтропическое расширение, в результате которой получается выходная мощность. Охлаждение выпускного газа от состояния 5 в состояние 6 представляет собой процесс с постоянным давлением при удалении тепла в теплообменнике 30, что осуществляется путем передачи тепла от выхлопных газов на выходной стороне 34 теплообменника 30 к относительно холодному подаваемому газу на входной стороне 32.

[0052] На фиг. 2 показана схема турбинной системы 50 с множеством камер сгорания в соответствии с определенными аспектами данного раскрытия. В этом варианте осуществления окислительный реактор 60 заменяет камеру 18 сгорания по фиг. 1, для выработки тепла, которое запускает процесс. Камера 64 сгорания расположена между окислительным реактором 60 и турбиной 66 для обеспечения второго способа нагрева газа прежде, чем газ поступит в турбину 66. В некоторых вариантах осуществления такая камера 64 сгорания используется для нагрева газа во время запуска турбинной системы 50.

[0053] В некоторых вариантах осуществления желательно нагревать газ, подаваемый в окислительный реактор 60 во время запуска, так, чтобы способствовать повышению температуры окислительного реактора 60 до рабочей температуры. В вариантах осуществления по фиг. 2 это может быть выполнено в камере 62 сгорания подогревателя, расположенной между компрессором 14 и окислительным реактором 60. В некоторых вариантах осуществления это выполняется с использованием электрического нагревателя (не показан), а в некоторых вариантах осуществления нагреватель, работающий на газе, или камера сгорания, могут способствовать повышению температуры газа, который подают в окислительный реактор 60. В вариантах осуществления по фиг.2 для нагрева газа, поступающего из компрессора 14, прежде чем газ поступит в камеру 62 сгорания подогревателя или в окислительный реактор 60, используется теплообменник 30.

[0054] В турбинной системе 50 воздух отбирают в компрессор 14 через линию 12 в дополнением к тому, что топливный газ 52 добавляют к входящему воздуху через линию 56 и клапан 54. Смесь топливо-воздух подают через линию 58 в компрессор 14. В некоторых вариантах осуществления такой топливный газ 52 представляет собой газ, содержащий метан с малым содержанием энергии, который подают из внешнего источника, такого как мусорная свалка. Состав такого топливного газа 52 в значительной степени зависит от конкретного места и источника.

[0055] В качестве первого примера топлива с низким содержанием энергии, газ, выделяемый из мусорной свалки, содержит только 2 процента метана. В другом примере приложения топливный газ содержит приблизительно 50% метана и 45% СО2, при этом остаток газа содержит органические соединения и сульфид водорода. В некоторых вариантах осуществления топливный газ 52 смешивают с воздухом для получения смеси топливо-воздух, имеющей концентрацию метана в пределах целевого диапазона для турбинной системы 50. В некоторых вариантах осуществления топливный газ 52 подают без разбавления в компрессор 14. Компрессор 14 сжимает эту смесь топливо-воздух до состояния 2 в линии 16.

[0056] Топливный газ 52 может включать в себя один тип топлива и/или множество разных типов топлива, один или все из которых могут быть окислены в окислительном реакторе. Топливный газ 52 может включать в себя углеводородное топливо и/или другие типы топлива. Топливный газ 52 может представлять собой бедное топливо. Бедное топливо может включать в себя газы с низким BTU (то есть низким содержанием энергии на единицу массы) и/или топлива с низкой теплотворной способностью. Бедное топливо может включать в себя газы, содержащие топливо с концентрацией ниже той, которая может поддерживать открытое пламя и/или другую реакцию сгорания. Например, топливо может быть смешано с воздухом с получаемой в результате концентрацией топлива ниже нижнего взрывоопасного предела (LEL) для топлива.

[0057] В некоторых случаях подача такого бедного топлива к искре или пламени, даже в присутствии воздуха, может погасить искру или пламя, без окисления топлива в смеси. Однако, когда бедное топливо достигает температуры выше его температуры самовоспламенения, топливо может окисляться в присутствии воздуха, без ввода искры или пламени. Конкретный пример бедного топлива включает в себя газ, который представляет собой по существу двуокись углерода или азот и содержит небольшие количества метана, этана, моноокиси углерода и других типов топлива. Такой газ часто подается из так называемых непродуктивных скважин природного газа. Топливный газ 52 может включать в себя другие топлива, кроме или в дополнение к бедному топливу. Например, в некоторых вариантах осуществления, топливный газ 52 может включать в себя пропан, бутан, керосин, бензин и/или другие типы топлива, в дополнение к или вместо бедного топлива. В некоторых случаях топливный газ 52 может представлять собой водородное топливо.

[0058] Топливный газ 52 может включать в себя газ, выделяемый из мусорной свалки, который может содержать только небольшой процент горючего метана (например, примерно 3-5 процентов или меньше). Газ, имеющий такую низкую концентрацию метана, может находиться ниже нижнего взрывоопасного предела. Нижний взрывоопасный предел (LEL) топлива может относиться к самой низкой концентрации топлива в воздухе, которая способна производить вспышку огня в присутствии источника сгорания. Концентрация ниже, чем LEL, обычно слишком слаба для горения. Разные типы топлива имеют разные значения LEL, обычно в диапазоне примерно от 1 процента до примерно 5 процентов по объему, хотя некоторые топлива имеют LEL за пределами такого приблизительного диапазона. Некоторые конкретные примеры значений LEL (приблизительно, на объемной основе) представляют собой 3 процента для этана, 4 процента для водорода, 5 процентов для метана и 2 процента для пропана.

[0059] Топливо в топливном газе 52 может представлять собой природный (например, неантропологический) источник топлива или изготовленный человеком (например, антропологический) источник топлива. Например, топливный газ 52 может включать в себя метан от выделений от крупного рогатого скота, из болотистой местности, рисовой фермы и/или метан, производимый путем ферментации или другой биологической или химической обработки органического вещества. Один пример таких источников топлива может включать в себя навоз, муниципальные отходы, заболоченные местности, газ, выделяемый в местах утечек в системе или в других системах, и при операциях, связанных с бурением и добычей. В некоторых вариантах осуществления топливный газ 52 включает в себя топливо, смешанное с водой. Одно или больше из вспомогательных топлив также может использоваться окислительным реактором. Например, газообразное топливо может быть предусмотрено в системе, и жидкие топлива также могут быть предусмотрены в системе.

[0060] В некоторых вариантах осуществления к системе для регулирования характеристик или работы системы могут быть добавлены газы сгорания. Например, в вариантах осуществления, где смесь с низким содержанием топлива не содержит достаточно топлива для самодостаточного разрушения, или в которой процесс окисления не может поддерживаться на основе содержания топлива только в топливном газе 52, газы сгорания могут быть добавлены с помощью воздуха перед или после компрессора для обеспечения достаточного количества топлива для самодостаточного процесса окисления. Газы сгорания, которые могут быть добавлены, включают в себя, например, без ограничения, водород, метан, этан, этилен, природный газ, пропан, пропилен, пропадиен, n-бутан, изобутан, бутилен-1, бутадиен, изопентан, n-пентан, ацетилен, гексан и моноокись углерода.

[0061] Количество добавляемых газообразных продуктов сгорания можно регулировать на основе количества топлива, детектируемого в топливном газе 52. Если присутствует нежелательная концентрация топлива в топливном газе 52, количество добавляемых газообразных продуктов сгорания может быть увеличено или уменьшено в ответ на это. В некоторых вариантах осуществления количество добавляемых газообразных продуктов сгорания основано на количественном содержании топлива в топливном газе 52, принимаемом от источника топливного газа. В некоторых вариантах осуществления количество газообразных продуктов сгорания, добавляемых перед введением топливного газа 52 в систему, основано на температуре окислительного реактора. В некоторых вариантах осуществления количество добавляемых газообразных продуктов сгорания основано на комбинации количества содержания топлива в топливном газе 52 и требуемого изменения температуры или скорости изменения температуры в пределах окислительного реактора 60.

[0062] Со ссылкой на фиг. 2 смесь топливо-воздух пропускают через сторону 32 подачи теплообменника 30 и повышают температуру смеси топливо-воздух до состояния 3 в линии 78. В варианте осуществления по фиг. 2 смесь топливо-воздух затем поступает в камеру 62 сгорания подогревателя, где для нагрева смеси топливо-воздух может быть добавлено вспомогательное топливо 54, например, пропан. Сгорание в или из камеры 62 сгорания подогревателя, таким образом, дополнительно повышает температуру газа до состояния 7 в линии 68.

[0063] Газ затем поступает в окислительный реактор 60, где топливо проходит процесс постепенного окисления. Топливо может передавать часть своей тепловой энергии в конструкцию окислительного реактора 60, повышая, таким образом, температуру окислительного реактора 60. В случае необходимости, дополнительное вспомогательное топливо 54 впрыскивают в газ и воспламеняют в камере 64 сгорания турбины, дополнительно повышая температуру газа, выходящего из камеры 64 сгорания турбины в линию 72, до состояния 4, которое достаточно для вращения турбины 66. Турбина 66 может быть аналогична турбине 22 по фиг. 1, но в некоторых вариантах осуществления может быть выполнена с возможностью работы с разными значениями давления и температуры газа. Турбина 66 выделяет кинетическую энергию из нагретого газа и приводит в действие компрессор 14 и, в определенных вариантах осуществления, генератор 24 и выпускает выхлопные газы в состоянии 5 в линию 74.

[0064] При установившейся работе камеру 62 сгорания подогревателя и камеру 64 сгорания турбины отключают или выключают таким образом, что незначительное количество вспомогательного топлива 54 будет подано в газ в этих камерах сгорания, или вспомогательное топливо не будет подано вообще. Сжатая смесь топливо-воздух, поступающая из компрессора 14, нагревается в теплообменнике 30 до температуры, которая ниже температуры окисления топлива в газе. В таком режиме работы состояние 7 газа по существу является таким же, как и состояние 3. После того, как газ поступает в окислительный реактор 60, газ нагревается при контакте с конструкцией окислительного реактора 60 или от температуры нагретого газа в пределах окислительного реактора 60 до температуры, достаточной для обеспечения постепенного окисления топлива и органических соединений в этом газе, вырабатывая, таким образом, тепло. Этот процесс поддерживает температуру окислительного реактора 60, также повышая температуру газа, выходящего из окислительного реактора в состоянии 8, до температуры, достаточной для работы турбины 66.

[0065] Запуск турбины 50 с использованием одной или обеих из камеры 62 сгорания подогревателя и камеры 64 сгорания турбины может включать в себя дополнительное оборудование, описанное на фиг. 3 и 4. Процесс запуска более подробно описан со ссылкой на фиг. 10.

[0066] Состав газа, который проходит через различные элементы системы 50, изменяется вдоль пути протекания. Например, топливный газ 52 может включать в себя захваченную жидкость, которая налипает на поверхностях элементов системы, и откуда ее удаляют с помощью текучей среды. В качестве второго примера, может быть выполнен впрыск вспомогательного топлива 54 с дополнительным воздухом или без него в поток текучей среды перед или в камере 62 сгорания подогревателя или в камере 64 сгорания турбины. Такое вспомогательное топливо может быть воспламенено, добавляя, таким образом, продукты сгорания и другие текучие среды к текучей среде, протекающей через систему. Термин "текучая среда", используемый здесь, относится к смеси газов, жидкостей, топлива и других материалов, которые протекают через систему 50, независимо от состава смеси.

[0067] Состав газа, поступающего в окислительный реактор 60, в большой степени зависит от источника топливного газа 52. Для предприятия, такого как мусорная свалка, газ, содержащий метан, вырабатывается на мусорной свалке. Этот газ может быть захвачен с использованием системы вентиляционных труб, помещенных на мусорной свалке. Газ, выделяемый из мусорной свалки, будет содержать переменное количество метана, а также множество других VOC, а также захваченную жидкость и частицы. Количество топливного газа 52, впрыскиваемого в воздушную линию 12 на входном отверстии компрессора 14, зависит от содержания метана в топливном газе, с целью достижения постоянного содержания метана для газа, который поступает в компрессор 14. В некоторых вариантах осуществления, содержание газа (например, метана), желательно, должно быть меньше примерно 5% от общего объема газа. В некоторых вариантах осуществления содержание газа (например, метана), желательно, должно быть меньше чем примерно 2% от общего объема газа.

[0068] Одно из преимуществ турбинной системы 50 состоит в том, что газ, который выводят в атмосферу из линии 76, содержит очень низкое количество нежелательных газов, таких как метан, СО и NOx. Для предприятий, таких как мусорная свалка, содержащий метан газ, выделяемый из мусорной свалки, рассматривается, как загрязнитель. В некоторых вариантах осуществления турбинная система 50 использует содержащий метан газ, выделяемый из мусорной свалки, в качестве топливного газа 52, и преобразует практически весь метан и другие VOC в СО2 и H2O. В некоторых вариантах осуществления система 50 может уменьшить формирование NOx путем поддержания максимальной температуры текучей среды ниже 1300°С. Таким образом, турбинная система 50 очищает потенциальный источник загрязнения по сравнению с прямой вентиляцией газа, содержащего метан, выделяемый из мусорной свалки, или когда используют факельную систему, которая сжигает содержащий метан газ при температурах сгорания, которые могут превышать 1300°С и, таким образом, позволяет формироваться СО и NOx.

[0069] На фиг. 3 показана схема системы 80 подачи газа в соответствии с некоторыми вариантами осуществления данного раскрытия. Топливный газ, такой как содержащий метан газ, выделяемый из мусорной свалки, принимают через линию 86. В определенных вариантах осуществления этот газ находится под давлением выше окружающего атмосферного давления. В некоторых вариантах осуществления такой газ находится под атмосферным давлением. В определенных вариантах осуществления этот газ активно собирают, и он имеет давление ниже, чем давление окружающей среды. Поступающий газ может содержать жидкость, захваченную газом по мере того, как он поступает в линию 86.

[0070] Газ может проходить через сепаратор пар - жидкость, который часто называется "барабанным сепаратором". В пределах барабанного сепаратора 82 захваченная жидкость проявляет тенденцию к отделению и попадает в нижнюю часть барабанного сепаратора 82, откуда эту жидкость, по меньшей мере периодически, выпускают, в то время как газ, имеющий уменьшенное количество захваченной жидкости, выходит из него в верхней части барабанного сепаратора 82. Устройства такого типа известны для специалиста в данной области техники. Газ из барабанного сепаратора 82 поступает во входное отверстие воздуходувки 84, которая сжимает газ до уровня несколько выше атмосферного давления, например, на 1,1 фунт на квадратный дюйм (7,584 кПа) выше окружающего давления, то есть манометрического давления (psig) в выходной линии 88. Линия 88 на фиг. 3 эквивалентна линии 56 на фиг. 2, в которой газ под давлением смешивается с окружающим воздухом во входном отверстии компрессора 14. В некоторых вариантах осуществления газ под давлением, обеспечиваемый системой 80 подачи газа, является достаточно качественным и содержит достаточное количество кислорода для подачи в компрессор 14 без необходимости в дополнительном окружающем воздухе.

[0071] На фиг. 4А показана схема системы 90А запуска в соответствии с определенными аспектами данного раскрытия. Система 90А запуска содержит источник вспомогательного топлива 54, со ссылкой на фиг. 2. В варианте осуществления по фиг. 4 такой источник 54 вспомогательного топлива содержит по меньшей мере один баллон 94 со сжатым газом топлива с высокой энергией, такого как пропан или метан. В варианте осуществления по фиг. 4А топливо из баллонов 94 поступает через регулятор 96 давления в линию 98, которая передает сжатый газ в одну или в обе из камеры 64 сгорания турбины и камеры 62 сгорания подогревателя. Использование такой системы 90А более подробно описано со ссылкой на фиг. 10.

[0072] На фиг. 4В схематично показан другой вариант осуществления системы 90В запуска в соответствии с определенными аспектами данного раскрытия. В этом варианте осуществления топливный газ, который принимают через линию 86 по фиг. 3, содержит достаточное количество сгораемого неразбавленного топливного газа для поддержания горения. Такой топливный газ сжат в пусковом компрессоре 92 до давления, которое выше давления газа в линиях 78 и 70 по фиг. 2, что позволяет, таким образом, производить впрыск этого газа по меньшей мере в одну из камеры 62 сгорания подогревателя и камеры 64 сгорания турбины. Сжатый газ подается по линии 98. В некоторых вариантах осуществления система 90В запуска включает в себя аккумулятор (не показан), закрепленный на линии 86. В некоторых вариантах осуществления система 90В запуска включает в себя резервуар (не показан), закрепленный на линии 98. В некоторых вариантах осуществления система 90В запуска включает в себя линию рециркуляции (не показана), которая позволяет пусковому компрессору 92 работать без подачи газа через линию 98.

[0073] На фиг. 5 схематично показан вид в поперечном сечении примерного окислительного реактора 60 в соответствии с определенными аспектами данного раскрытия. Окислительный реактор 60 включает в себя резервуар 122 под высоким давлением, имеющий реакционную камеру 120. Газ принимают через входное отверстие 130, и в этом варианте осуществления он протекает через распределительную башню 132 и затем через множество боковых трубок 134 и в реакционную камеру 120. В этом варианте осуществления боковые трубы выполнены перфорированными (не видно на фиг. 5) таким образом, что газ выходит из боковых труб 134 во множестве точек вдоль боковых труб 134. В определенных вариантах осуществления боковые трубки исключены, и газ выходит непосредственно из башни 132 через перфорацию (не показана). В некоторых вариантах осуществления газ распределяют в окислительном реакторе через перфорированный контейнер (не показан), расположенный в конце башни 132. В некоторых вариантах осуществления внутренняя полость, по меньшей мере частично, заполнена пористой средой, такой как керамические элементы в форме "восьмерки", показанные на фиг. 9. Газ, который выходит через боковые трубы 134, протекает через реакционную камеру 120 и выходит через выходное отверстие 140.

[0074] Окислительный реактор 60 постепенно окисляет топливо путем нагрева смеси топливо-воздух, принятой во входном отверстии 130, до температуры самовоспламенения топлива или выше нее, для инициирования самопроизвольной реакции окисления. Температура в реакционной камере 120 и в любых средах, содержащихся в реакционной камере 120, поддерживается в пределах диапазона температур, выбранного для поддержания постепенного окисления. Концентрацией топлива и расходом можно дополнительно или, в качестве альтернативы, управлять для поддержания постепенного окисления.

[0075] В результате постепенного окисления топлива окислительный реактор 60 может обеспечить улучшенное управление процессом окисления топлива, выполняя, таким образом, полное или по существу полное окисление составляющих топлива и снижая, таким образом, выброс не окисленных частиц топлива в окружающую среду. Такой процесс постепенного окисления также может уменьшить формируемые под действием тепла загрязнители окружающей среды (например, NOx), и уменьшить или устранить необходимость в дорогостоящих материалах катализатора. В некоторых вариантах осуществления формирование NOx может быть уменьшено путем поддержания максимальной температуры во всех точках вдоль потока ниже температуры, такой как 1300° Цельсия (С). В некоторых вариантах осуществления окислительный реактор 60 может уменьшить или устранить формирование загрязнителей (например, кремнезема), которые могут сформироваться во время сгорания некоторых топливных газов и которые являются вредными для компонентов газотурбинной системы. В некоторых вариантах осуществления окислительный реактор 60 также может захватывать загрязнители (например, кремнезем) и может предотвращать попадание этих загрязнителей в турбину 66.

[0076] Объем и форма реакционной камеры 120 могут быть разработаны для обеспечения низкого расхода через реакционную камеру 120, предоставляя достаточно времени для завершения реакций окисления топлива. В качестве примера, если реакционная камера 120 будет разработана так, что средняя скорость потока будет меньше десяти футов в секунду, а длина камеры составляет десять футов, тогда среднее время пребывания газа в камере может составить по меньшей мере одну секунду.

[0077] Объем и форма реакционной камеры 120 и конфигурация всей системы могут быть разработаны для обеспечения управляемого потока и расхода через камеру, обеспечивая достаточное время пребывания для завершения окисления топлива. Путь для потока топлива может быть достаточно длинным, так что расход смеси воздуха и топлива вдоль пути потока, усредненный по длине пути потока, позволяет завершить окисление топлива. В качестве примера, среднее время пребывания газа в камере может быть равно или больше одной секунды в некоторых случаях. Среднее время пребывания газа в камере может составлять меньше одной секунды в некоторых случаях.

[0078] В некоторых вариантах осуществления время пребывания газа в камере может находиться в диапазоне примерно от 0,1 секунды до примерно 10 секунд. В некоторых вариантах осуществления время пребывания газа в камере может находиться примерно от 0,5 секунд до примерно 5 секунд. В некоторых вариантах осуществления время пребывания газа в камере может находиться в диапазоне от примерно 0,5 секунд до примерно 2 секунд. В некоторых вариантах осуществления время пребывания газа в камере может находиться в диапазоне от примерно 0,5 секунд до примерно 1 секунды. В некоторых вариантах осуществления время пребывания газа в камере может находиться в диапазоне от примерно 1 секунды до примерно 2 секунд. В некоторых вариантах осуществления время пребывания газа в камере может быть меньше примерно 0,1 секунды или больше примерно 10 секунд. Скорость окисления смеси представляет собой функцию составляющих топлива, концентрации топлива, концентрации кислорода, давления, температуры и других факторов. Таким образом, скорость окисления можно регулировать путем регулирования этих параметров соответствующим образом.

[0079] Тепловая масса материала в пределах реакционной камеры 120 может помочь стабилизировать температуру для постепенного окисления топлива. В некоторых вариантах осуществления (например, когда происходит избыточная подача топлива в реакционную камеру 120), тепловая масса в реакционной камере 120 может действовать как демпфер, поглощающий некоторое тепло и защищающий турбину от чрезмерно горячих газов, выходящих из окислительного реактора 60. В других случаях (например, при подаче топлива в реакционную камеру 120 в небольшом количестве), тепловая масса в реакционной камере 120 может предоставлять временный источник энергии, помогающий поддерживать окисление топлива. В некоторых вариантах осуществления окислительный реактор 60 включает в себя огнезащитную сетку (не показана) рядом со входным отверстием 130, которое выполнено с возможностью подавления передачи тепловой энергии из реакционной камеры 120, ограничивая, таким образом, реакцию окисления в реакционной камере 120.

[0080] Реакционная камера 120 также может быть выполнена с возможностью способствовать смешиванию смеси топливо-воздух по мере того, как она протекает через реакционную камеру 120. Например, реакционная камера 120 может включать в себя отклонители потока для управления временем пребывания (например, периодом времени, за который заданный объем смеси топливо-воздух проходит по пути потока через реакционную камеру 120) и/или для помощи в поддержании температуры в определенных областях в пределах реакционной камеры 120 на уровне или близко к определенной температуре, например, температуре самовоспламенения топлива. В качестве другого примера, реакционная камера 120 может включать в себя внутренние зоны теплопередачи, где более горячий участок пути потока прикладывает тепло к более холодному участку пути потока в пределах реакционной камеры 120.

[0081] В некоторых вариантах осуществления один или больше источников тепла располагают в пределах реакционной камеры 120 для достижения соответствующего распределения температуры в пределах реакционной камеры 120. В некоторых вариантах осуществления эти источники тепла представляют собой прикрепленные нагреватели 124, показанные на фиг. 5 и более подробно описанные со ссылкой на фиг. 8.

[0082] На фиг. 6 показан вид в поперечном сечении примерной камеры 63 сгорания в соответствии с определенными аспектами данного раскрытия. В этом варианте осуществления камера 63 сгорания включает в себя корпус 152 с камерой 150 сгорания, через которую газ протекает из входного отверстия 154 в выходное отверстие 156, как обозначено стрелкой. В данном варианте осуществления горелка 100 расположена на конце выше по потоку относительно камеры 150 сгорания. Горелка более подробно описана со ссылкой на фиг. 7А-7С. В некоторых вариантах осуществления камера 63 сгорания содержит электрический нагреватель (не показан). В некоторых вариантах осуществления камера 63 сгорания содержит внешнюю горелку (не показана), которая нагревает воздух, протекающий через камеру 150 сгорания, без использования газа, находящегося внутри камеры 150 сгорания, в качестве части процесса сгорания, осуществляемой внешней горелкой.

[0083] На фиг. 7А показан вид в перспективе примерной горелки 100 в соответствии с определенными аспектами данного раскрытия. В этом варианте осуществления горелка 100 выполнена круглой. Содержащий горючее топливо газ поступает в распределительный канал 102 и распределяется через множество отверстий 108 в канал 106 сгорания, который окружает канал 110 для текучей среды. При нахождении в камере 63 сгорания, как показано на фиг. 6, текучая среда, поступающая из входного отверстия 154 через камеру 150 сгорания в выходное отверстие 156, проходит по меньшей мере частично через канал 110 для текучей среды, в то время как реакция сгорания происходит в окружающем канале 106 сгорания. Продукты сгорания от реакции сгорания выводят с помощью текучей среды, протекающей через камеру 63 сгорания.

[0084] В некоторых вариантах осуществления газ, подаваемый в распределительный канал 102, содержит кислород для по меньшей мере частичного поддержания реакции сгорания. В некоторых вариантах осуществления газ, подаваемый в канал распределения, содержит достаточно кислорода для полной поддержки реакции сгорания таким образом, что смесь топливо-воздух в текучей среде, поступающей в нее через входное отверстие 154, соответствует процессу окисления, который имеет место в окислительном реакторе 60, независимо от того, работает или нет горелка 100.

[0085] На фиг. 7В показан вид спереди горелки 100 по фиг. 7А в соответствии с определенными аспектами данного раскрытия. Канал 110 для текучей среды имеет диаметр 112 просвета, а канал 106 сгорания сформирован из формованных элементов 104А и 104В таким образом, что отверстия 108 для газа располагаются в данном варианте осуществления в радиально средней точке, в канале 106 сгорания.

[0086] На фиг. 1С показан вид в поперечном сечении горелки 100 по фиг. 7А в соответствии с определенными аспектами данного раскрытия. Поперечное сечение было получено вдоль пунктирной линии С-С по фиг. 7В и представлено без фонового изображения для улучшения ясности представления. Распределительный канал 102 имеет номинальный диаметр 114. Профили формованных элементов 104А и 104В можно видеть на виде по фиг. 1С.

[0087] На фиг. 8 показан вид в перспективе прикрепленного нагревателя 124 в соответствии с определенными аспектами данного раскрытия. Основание 160 в этом варианте осуществления проникает в резервуар 122, находящийся под высоким давлением, так что нагревательные элементы 162 располагаются внутри реакционной камеры 120. В некоторых вариантах осуществления нагревательные элементы 162 имеют активные участки 166, которые вырабатывают тепло, и неактивные участки 164, которые являются электропроводными, но не вырабатывают существенное количество тепла.

[0088] На фиг. 9 показан вид в перспективе примерного пористого элемента 170 в соответствии с определенными аспектами данного раскрытия. Элемент имеет формованную структуру 172, имеющую в данном варианте осуществления два отверстия 174А и 174В. Формованная структура 172 содержит огнеупорный материал. В определенных вариантах осуществления огнеупорный материал представляет собой керамику. В некоторых вариантах осуществления множество пористых элементов 170 расположено в реакционной камере 120 окислительного реактора 60. В некоторых вариантах осуществления пористые элементы 170 сложены случайным образом в пределах реакционной камеры 120 таким образом, что по меньшей мере один извилистый путь для потока существует от входного отверстия 130 в выходное отверстие 140 через множество пористых элементов 170. В определенных вариантах осуществления пористые элементы имеют другие формы. В определенных вариантах осуществления реакционная камера 120 содержит структурированную керамическую упаковку (не показана).

[0089] На фиг. 10 показана блок-схема последовательности операций примерного процесса 200 запуска в соответствии с определенными аспектами данного раскрытия. Процесс, показанный на фиг. 10, относится к системе 50 по фиг. 2. Исходная конфигурация данного процесса состоит в том, что соединенные турбину 22, компрессор 14 и генератор 24 останавливают, топлива 52 и 54 не подают, а элементы системы 50 находятся при температуре окружающей среды, иногда называемой "холодной". Для упрощения представленного здесь описания подразумевается, что турбина 22, компрессор 14 и генератор 24 неподвижно закреплены на общем валу 26, и следует понимать, что ссылка на скорость любой одной из турбины 22, компрессора 14 или генератора 24 подразумевает, что другие элементы вращаются с той же скоростью.

[0090] На этапе 205 турбину 22 останавливают и переводят на первую скорость S1 вращения, используя вспомогательный привод. В некоторых вариантах осуществления приведения в действие генератора 24 может осуществляться от электродвигателя, который получает питание от внешнего источника энергии и действует, как вспомогательный привод. В определенных вариантах осуществления для запуска турбины предусмотрен отдельный двигатель (не показан на фиг. 2). В определенных вариантах осуществления такой отдельный двигатель представляет собой электродвигатель. В некоторых вариантах осуществления такой отдельный двигатель представляет собой бензиновый или дизельный двигатель. Например, скорость S1 может составлять 16000 оборотов в минуту (rpm).

[0091] На этапе 210 скорость турбины 22 удерживается на уровне S1 в течение промежутка времени Р1, в то время как воздух отбирают через линию 12 в компрессор 14 без добавления топливного газа 52 или вспомогательного газа 54. Компрессор 14 сжимает воздух и проталкивает сжатый воздух через систему 50 в турбину 22 для продувки системы. В некоторых вариантах осуществления скорость турбины 22 может поддерживаться на уровне, отличающемся от S1, или она может изменяться с течением времени Р1. В некоторых вариантах осуществления, скорость турбины 22 может падать до более низкой скорости (не показана на фиг. 10), такой как, например, 10000 оборотов в минуту, по истечении времени Р1.

[0092] Вспомогательное топливо 54 подают в камеру 64 сгорания турбины, и камеру 64 сгорания турбины воспламеняют на этапе 215. В некоторых вариантах осуществления вспомогательное топливо 54 представляет собой коммерчески доступный топливный газ, такой как пропан, предоставляемый системой 90А запуска, как показано на фиг. 4А. В некоторых вариантах осуществления вспомогательный топливный газ 54 предоставляется системой 90 В запуска, такой, как показанная на фиг. 4В, в которой топливный газ 52 сжимается компрессором 92. После воспламенения камеры 64 сгорания турбины, вспомогательный привод отключают на этапе 220, и приведение в действие турбины 22 осуществляется от горячего, сжатого газа, поступающего из камеры 64 сгорания турбины. Скорость турбины 22 доводят до скорости S2, используя камеру 64 сгорания турбины. Например, скорость S2 может составлять 52000 rpm. В течение этого времени количеством топлива, подаваемым системами 90А или 90В запуска, можно управлять с помощью первого контроллера (не показан на фиг. 2), который определяет скорость 22 турбины и температуру газа во входном отверстии турбины 22.

[0093] Когда турбина 22 достигает скорости S2 на этапе 225, электрогенератор 24 активируют. Генерирование мощности с помощью электрогенератора 24 приводит к подключению нагрузки к турбине 22. В некоторых вариантах осуществления второй контроллер (не показан на фиг. 2) определяет скорость турбины 22 и управляет уровнем мощности, генерируемой электрогенератором 24, с изменением, таким образом, нагрузки на турбине 22. В то время как первый контроллер поддерживает температуру газа во входном отверстии турбины 22 при заданном значении S1, второй контроллер поддерживает скорость турбины 22 при скорости S2 путем изменения нагрузки.

[0094] Поддержание турбины 22 на постоянной скорости S2 стабилизирует расход текучей среды через систему 50. В вариантах осуществления системы 50, показанной на фиг. 2, горячий, расширенный выхлопной газ из турбины 22 направляют через "горячий" участок 34 теплообменника 30 по мере того, как более холодный газ, выходящий из компрессора 14, направляют через "холодный" участок 32 теплообменника 30. Теплообменник 30 выполнен с возможностью теплового контакта газа внутри горячего участка 34 с газом внутри холодного участка 32. Тепло, поэтому, будет передано от горячего газа, выходящего из турбины 22, к более холодному газу выходящему из компрессора 14. Подогретый газ, выходящий из холодного участка 32 теплообменника 30, будет нагревать окислительный реактор 60. В некоторых вариантах осуществления, однако, этого тепла недостаточно для подъема температуры окислительного реактора 60 до температуры самовоспламенения топливного газа 52. Дополнительное тепло необходимо добавить в окислительный реактор 60 для повышения его температуры до температуры самовоспламенения топливного газа 52.

[0095] На этапе 230 вспомогательный газ 54 предоставляется в камеру 62 сгорания подогревателя и выполняет воспламенение в камере 62 сгорания подогревателя. В определенных вариантах осуществления выполняют впрыск дополнительного воздуха с дополнительным топливом 54 для того, чтобы, по меньшей мере частично, поддерживать горение вспомогательного топлива 54. Горение вспомогательного топлива 54 формирует тепло в пределах камеры 62 сгорания подогревателя, которая дополнительно нагревает сжатый газ, проходящий через теплообменник 30. В некоторых вариантах осуществления количеством топлива, поступающим в камеру 62 сгорания подогревателя, можно управлять с помощью третьего контроллера (не показан на фиг. 2), который определяет температуру газа на выходном отверстии окислительного реактора 60. Тепло, предоставляемое камерой 62 сгорания подогревателя, увеличивает температуру окислительного реактора 60 до тех пор, пока она не достигнет заданного значения Т2 температуры, которая выше, чем температура самовоспламенения топливного газа 52. Например, температура Т2 может составлять 700°С. Температура газа, выходящего из окислительного реактора 60, будет отражать температуру окислительного реактора 60, пока топливный газ 52 не будет подан и, поэтому, не происходит процесс постепенного окисления в окислительном реакторе 60.

[0096] Когда температура газа в выходном отверстии 140 окислительного реактора 60 достигает температуры Т2, на этапе 235 клапан 54 открывают и топливный газ 52 подают во входное отверстие компрессора 14. Топливный газ 52 окисляют в окислительном реакторе 60, повышая, таким образом, температуру окислительного реактора 60 и температуру газа в выходном отверстии 140. Третий контроллер продолжает регулировать камеру 62 сгорания подогревателя с помощью нового заданного значения температуры Т1 газа на выходном отверстии окислительного реактора 60. Например, Т1 может составлять примерно 700°С. В некоторых вариантах осуществления Т1 может составлять примерно 900°С. В некоторых вариантах осуществления Т1 может находиться в диапазоне от примерно 700°С до примерно 900°С. В некоторых вариантах осуществления Т1 может быть меньше примерно 700°С или больше примерно 900°С.

[0097] На этапе 240, когда температура газа в выходном отверстии 140 достигает температуры Т1, то есть, является достаточной для приведения в действие турбины 22 без подачи дополнительного тепла из камеры 64 сгорания турбины, камеру 64 сгорания турбины можно постепенно или немедленно отключить. Когда третий контроллер уменьшает работу камеры 62 сгорания подогревателя до заданного времени, обозначая, что достаточно тепла было выработано в процессе окисления в окислительном реакторе 60 для поддержания температуры газа в выходном отверстии 140 при температуре Т1, камера 62 сгорания подогревателя постепенно или немедленно отключается.

[0098] На этапе 245 происходит работа в установившемся режиме системы 50. Третий контроллер теперь регулирует количество топливного газа 52, подаваемого во входное отверстие компрессора 14 для поддержания температуры газа в выходном отверстии окислительного реактора 60, и, поэтому, температура газа во входном отверстии турбины 22 имеет температуру Т1. Тепловая масса окислительного реактора 60 в некоторых вариантах осуществления достаточна для того, чтобы система 50 очень медленно реагировала на изменение скорости подачи топливного газа 52 во входное отверстие компрессора 14. В некоторых вариантах осуществления второй контроллер поддерживает скорость турбины 22 на скорости S2 при работе в установившемся режиме путем изменения уровня мощности, генерируемой электрогенератором 24, как описано ранее.

[0099] В то время как обсуждение здесь контроллеров скорости и температуры было представлено в отношении заданного значения с одним значением, для специалиста в данной области техники будет понятно, что заданное значение может представлять собой диапазон значений, ассоциированных с заданным значением. Например, поддержание скорости турбины 22 при заданном значении S2 следует интерпретировать, как включающее в себя поддержание скорости турбины 22 в пределах диапазона от S2-низкое до S2-высокое. Аналогично, достижение заданного значения Т1 температуры следует интерпретировать, как включающее в себя температуру, находящуюся на нижнем уровне Т1-низкое, в диапазоне Т1-низкое до Т1-высокое, и поддержание температуры в заданном значении Т1 следует интерпретировать, как включающее в себя поддержание температуры между верхним и нижними пределами Т1-низкое и Т1-высокое.

[0100] В некоторых вариантах осуществления система 50 выполнена с возможностью уменьшения или устранения формирования окислов азота при поддержании максимальной температуры в реакционной камере 120, которая находится ниже порогового значения температуры значительного формирования оксидов азота. Например, в некоторых вариантах осуществления, максимальная температура в реакционной камере 120 находится ниже примерно 2300°F (1260°С). В некоторых вариантах осуществления максимальная температура в пределах реакционной камеры 120 может находиться в диапазоне примерно от 1900°F (1038°С) до примерно 2300°F (1260°С). В некоторых вариантах осуществления максимальная температура в реакционной камере 120 может находиться в диапазоне от примерно 2100°F (1149°С) до примерно 2300°F (1260°С). В некоторых вариантах осуществления максимальная температура в реакционной камере 120 может находиться в диапазоне от примерно 2200°F (1204°С) до примерно 2300°F (1260°С). В некоторых вариантах осуществления максимальная температура в реакционной камере 120 может быть больше примерно 2300°F (1260°С) или меньше примерно 1900°F (1038°С).

[0101] На фиг. 11 показана упрощенная схема турбинной системы с множеством камер сгорания по фиг. 2 в соответствии с определенными аспектами данного раскрытия. На этой схеме показаны элементы, которые воплощают контуры управления по фиг. 12 и 13, и представлены со ссылкой на эти фигуры. Схема на фиг. 11 дополнительно представляет выходную мощность 180 от электрогенератора 24.

[0102] На фиг. 12 показана схема управления контуром 300 управления для температуры газа в выходном отверстии 140 окислительного реактора в соответствии с определенными аспектами данного раскрытия. Температуру 183 газа измеряют в выходном отверстии 140 окислительного реактора 60 и преобразуют в сигнал 183А обратной связи, который комбинируют с сигналом 182 заданного значения температуры в узле 196. Полученный в результате сигнал 183В ошибки подают в контроллер 190, который управляет топливным клапаном 54. Контроллер 190 регулирует топливный клапан 54 в ответ на сигнал 183В ошибки для изменения потока 56 топлива во входное отверстие компрессора 14 и затем в окислительный реактор 60. Изменение потока 56 топлива приводит к изменению количества тепла, вырабатываемого в окислительном реакторе 60, с изменением, таким образом, температуры 183 газа. Поскольку окислительный реактор 60 может иметь большую тепловую массу, такой контур 300 управления может иметь очень большую постоянную времени, что приводит к очень слабой реакции температуры 183 газа на изменения в сигнале 183В ошибки.

[0103] На фиг. 13 показана схема управления контуром 350 управления скоростью генератора 24, турбиной 22 и компрессором 14 в соответствии с определенными аспектами данного раскрытия. Скорость 186 турбины измеряют и преобразуют в сигнал 186А обратной связи, который комбинируют с сигналом 184 заданного значения скорости в узле 198. Полученный в результате сигнал 186В ошибки подают в контроллер 192, который управляет преобразователем 194 мощности (не показан отдельно), который представляет собой часть электрогенератора 24. Преобразователь мощности управляет уровнем мощности, генерируемой вращающимися элементами (не показаны отдельно) электрогенератора 24, и, поэтому, управляет нагрузкой 185 турбины 22, которая осуществляет приведение в действие вращающихся элементов. При изменении нагрузки 185, и при поддержании постоянной температуры газа на входном отверстии турбины 22, скорость турбины 22 меняется. Система 350 управления имеет малую постоянную времени, относительно контура 300 управления, и таким образом, скорость 186 турбины может изменяться намного быстрее, чем температура 183 газа.

[0104] Контуры 300 и 350 управления могут работать одновременно, поскольку их диапазоны частот управления установлены отдельными. Контур 300 управления можно рассматривать, как выходной контур управления, который выполняет очень медленные изменения для потока 56 топлива, для управления температурой 183 газа, в то время как контур 350 управления можно рассматривать, как внутренний контур управления, который выполняет относительно быстрые изменения для нагрузки 185 для управления скоростью турбины. Из-за слабого отклика контура 300 управления, температура 183 газа будет изменяться в течение длительных периодов времени, в то время как быстрый, внутренний контур 350 управления поддерживает скорость турбины 186 постоянной, поскольку переменная температура 183 газа является постоянной относительно скорости отклика контура 350 управления.

[0105] На фиг. 14 показана примерная схема системы 400 генерирования мощности в соответствии с некоторыми аспектами данного раскрытия. Система 400 включает в себя турбинную систему 410, модуль 420 нагрузки и модуль 430 распределения мощности. Турбинная система 410 включает в себя в некоторых вариантах осуществления синхронный генератор 412 с фазным ротором (WRSG), который предоставляет трехфазную мощность с напряжением 480 вольт переменного тока (VAC) с частотой 60 Гц, что соответствует общей конфигурации коммерческой сети электропитания. WRSG 412 подает трехфазную мощность на линию 419А, показанную на фиг. 14 в виде одной линии, хотя трехфазная мощность передается по меньшей мере по трем линиям, к реле 413 мощности, выполненному с возможностью переключения общей пропускной способности по току в системе, например, 600А. Функция реле 413 мощности более подробно описана со ссылкой на фиг. 15. Линия 419А также соединена с первым прерывателем 414В, который подает ту же трехфазную мощность в линии 419В к модулю 420 нагрузки. Когда реле 413 мощности замкнуто, как показано на фиг. 14, трехфазная мощность поступает в прерыватель 414А и 414С сети. Прерыватель 414А цепи в данном варианте осуществления обладает такой же пропускной способностью, как и реле 413 мощности, например, 600А, и питание затем через выходную линию 419С подается в панель 430 распределения мощности. Автоматический выключатель 414С имеет меньшее номинальное значение, например, 50А, и через него питание поступает к панели 416 вспомогательной нагрузки для управления локальными нагрузками 418 в системе. В определенных вариантах осуществления панель 416 вспомогательной нагрузки обеспечивает подачу однофазного питания 120 VAC к локальным нагрузкам 418.

[0106] Модуль 420 нагрузки включает в себя один или больше наборов реле 422 и нагрузок 424. В некоторых вариантах осуществления нагрузки 424 представляют собой резистивные элементы. Множество нагрузок 424 могут быть избирательно соединены с выходом WRSG 412 для обеспечения торможения или для использования в качестве холостой нагрузки во время запуска системы 400 перед замыканием реле 413 мощности. В некоторых вариантах осуществления общая нагрузка модуля 320 нагрузки, когда все нагрузки 424 соединены, составляет 165 кВт. В некоторых вариантах осуществления номинальная характеристика автоматического выключателя 414В установлена так, чтобы она была ниже пикового значения тока, которое может обрабатываться полной нагрузкой, например, 225А для модуля 420 нагрузки 165 кВт, в котором (225А)(480В)(1,4)=152 кВт.

[0107] Панель 430 распределения мощности представляет собой стандартную коммерческую систему, в которой трехфазная мощность, поступающая по линии 419С, связано с распределительной шиной 432. Распределительная шина 432 также соединена в данном варианте осуществления с другими источникам питания, генерирующими трехфазную мощность 480В переменного напряжения 60 Гц. Одна или больше из цепей 435 нагрузки соединены через автоматические выключатели 434 с распределительной шиной 432 и отводят электроэнергию для подачи в нагрузку 436 клиентов. В некоторых вариантах осуществления по одной или больше из линий 435 передают трехфазную мощность. В некоторых вариантах осуществления в одну или больше линий 435 подают однофазное питание. В некоторых вариантах осуществления панель 430 распределения мощности предусмотрена клиентом, который покупает электроэнергию, предоставляемую по линии 419С.

[0108] Обмотка статора (не видна) в WRSG 412 соединена непосредственно с распределительной шиной 432, и, следовательно, скорость вращения WRSG 412 является фиксированной при частоте распределительной шины 432. Обмотка ротора (не видна) WRSG 412 возбуждается постоянным током, например, из панели 416 вспомогательной нагрузки с использованием коллекторных колец и щетки (не показаны) или бесщеточного возбудителя с вращающимся выпрямителем (не видим). Скорость WRSG 412 определяют по частоте поля вращения, формируемого ротором, и по количеству пар полюсов в роторе. Например, система WRSG 412 на фиг. 14 включает в себя 4-полюсный ротор и генерирует мощность на частоте 60 Гц, и, поэтому, работает со скоростью 3600 об/мин. В некоторых вариантах осуществления, раскрытых здесь, WRSG 412 заменяет генератор 24 по фиг. 2 и его приводят в действие от турбины 66. Выходная мощность WRSG 412 определяется по крутящему моменту, подаваемому из турбины 66, поскольку выходное напряжение и частота являются фиксированными. В некоторых вариантах осуществления между турбиной 22 и WRSG предусмотрена 412 коробка передач (не показана), поскольку турбина 22 предпочтительно работает на намного более высокой скорости, например, 52000 об/мин, по сравнению со скоростью WRSG 412, например, 3600 об/мин.

[0109] На фиг. 15 показано более подробное описание процесса 200 управления по фиг. 10 в отношении системы 400 по фиг. 14 в соответствии с определенными аспектами данного раскрытия. В частности, этап 225 процесса 200 расширен в отношении того, как этот этап выполняется с использованием системы 400, содержащей WRSG 412. Процесс 200 следует по этапам 205-220, как показано на фиг. 10, затем переходит на этап 452 по фиг. 15, на котором скорость турбины первоначально поддерживают, используя контур обратного управления топливом, такой, как показан на фиг. 16. На этапе 454 одну или больше нагрузок 424 соединяют с выходом 412 WRSG путем замыкания соответствующих реле 452 модуля 410 нагрузки, стабилизируя, таким образом, скорость WRSG 412. Количество нагрузок, предусмотренных модулем 410 нагрузки, представляет собой функцию температуры окислительного реактора 60, в котором очень малая нагрузка может потребоваться, когда окислительный реактор 60 является холодным, в то время как большая нагрузка может потребоваться, когда окислительный реактор 60 горячий. В некоторых вариантах осуществления подают приблизительно 40 кВт нагрузки. На этапе 456 скорость WRSG 412 затем изменяют вокруг номинальной рабочей скорости, например, 3600 об/мин, как описано выше, в то время как отслеживают выравнивание по фазе между трехфазным выводом 412 WRSG и существующим трехфазным напряжением на шине 432 распределения. Когда детектируют синхронизацию выхода WRSG 412 и существующего напряжения на шине 432 распределения, реле 413 замыкают на этапе 458, соединяя, таким образом, выход WRSG 412 с распределительной шиной 432. Поскольку скоростью теперь управляют с помощью частоты сети для распределительной шины 432, процесс переходит на этап 460 и управляет выходной мощностью, используя контур обратной связи управления топливом, такой, как показан на фиг. 17. Процесс затем продолжается, как показано на фиг. 10, начинаясь на этапе 230.

[0110] На фиг. 16 показан примерный контур 500 управления скоростью турбины, выполненный с возможностью обработки по фиг. 15, в соответствии с определенными аспектами данного раскрытия. Этот контур управления работает во время этапов 452-456 процесса по фиг. 15. Скорость 186 WRSG 412 определяют и передают обратно, как сигнал 186А, на суммирующий узел 198, где сигнал 186А обратной связи комбинируют с сигналом 184 заданного значения скорости, формируя сигнал 186В ошибки скорости. Контроллер 510 принимает сигнал 186В ошибки и предоставляет сигнал управления в контроллер 520 топлива, который регулирует поток топлива 525 в турбине 22, которая выполняет приведение в действие WRSG 412. При фиксированной нагрузке модуля 420 нагрузки, скорость WRSG 412 будет изменяться в ответ на вариации потока 525 топлива.

[0111] На фиг. 17 представлен примерный контур 550 управления выходной мощностью, выполненный с возможностью обработки по фиг. 15, в соответствии с определенными аспектами данного раскрытия. Такой контур управления выполняется во время этапа 460 процесса по фиг. 15. Выходная электроэнергия 552 из WRSG 412 определяется и поступает по цепи обратной связи, как сигнал 556А, в суммирующий узел 558, где сигнал 556А обратной связи комбинируют с сигналом 554 заданного значения скорости, получая сигнал 556В ошибки скорости. Контроллер 560 принимает сигнал 556В ошибки и предоставляет сигнал управления в контроллер 520 топлива, который регулирует поток топлива 525 в турбине 22, которая осуществляет приведение в действие WRSG 412. Поскольку скорость WRSG 412 является фиксированной в отношении частоты и фазы напряжения на распределительной шине 432, выходная мощность WRSG 412, может изменяться в ответ на вариации потока 525 топлива, в то время как скорость WRSG 412 остается по существу постоянной.

[0112] На фиг. 18 показана примерная схема системы 600 генерирования мощности в соответствии с определенными аспектами данного раскрытия. Система 600 включает в себя турбинную систему 610 и может включать в себя модуль 430 распределения мощности по фиг. 14. Турбинная система 610 включает в себя в данном варианте осуществления генератор 612 на постоянном магните (PMG), который обеспечивает трехфазную мощность с относительно высоким напряжением, например, 600-800 В переменного напряжения, при относительно высокой частоте, например, 2000-2400 Гц. В варианте осуществления по фиг. 18 PMG обеспечивает вывод 600 В переменного напряжения с частотой 2 кГц. Выходная мощность 614 PMG 612 соединена с преобразователем 616 мощности, который преобразует выходную мощность 614 с, в данном примере, трехфазной мощностью 480В переменного напряжения 60 Гц на линии 622. В некоторых вариантах осуществления преобразователь 616 мощности обеспечивает питание с другими частотами и напряжениями. В некоторых вариантах осуществления преобразователь 616 мощности обеспечивает однофазное и/или двухфазное питание. Турбинная система 610 также включает в себя в данном варианте осуществления автоматический выключатель 620 выхода преобразователя 616 мощности.

[0113] В некоторых вариантах осуществления PMG 612 соединен непосредственно с турбиной 22 (не показана на фиг. 18), устраняя необходимость в коробке передач. Ротор (не видим) PMG 612 включает в себя множество постоянных магнитов, расположенных в многополюсной конфигурации для обеспечения вращающегося магнитного поля, когда ротор вращается турбиной 22. Обмотки статора (не видны) PMG 612 соединены с обратным преобразователем 626 мощности. В некоторых вариантах осуществления преобразователь 616 мощности может принимать изменяющееся входное напряжение и частоту и обеспечивает требуемое напряжение и частоту на линии 622. Это обеспечивает возможность работы турбины 22, и, поэтому, PMG 612 в определенном диапазоне скоростей, при этом все обеспечивая подачу мощности на линию 622.

[0114] На фиг. 19 представлено более подробное описание процесса 200 управления по фиг. 10 в отношении системы 600 по фиг. 18 в соответствии с определенными аспектами данного раскрытия. В частности, этап 225 процесса 200 расширен в отношении того, как этот этап выполняется с помощью системы 600, содержащей PMG 612 и преобразователь 616 мощности. Процесс 200 следует по этапам 205-220, как показано на фиг. 10, затем переходит на этап 652 по фиг. 19, на котором скорость турбины первоначально поддерживают, используя контур обратной связи для управления подачей топлива так, как показано на фиг. 16. На этапе 654 преобразователь 616 мощности предоставляет стартовую нагрузку, стабилизируя, таким образом, скорость PMG 612. В определенных вариантах осуществления добавляют приблизительно 10 кВт нагрузки. На этапе 656 скоростью PMG 612 управляют путем изменения нагрузки, предоставляемой преобразователем 616 мощности. Процесс переходит на этап 658, на котором выполняют управление как уровнем выходной мощности на линии 622, так и скоростью PMG 612, путем одновременного изменения потока топлива и нагрузки, предоставляемой преобразователем 616 мощности, с использованием системы 700 управления с двумя входами, двумя выходами, с обратной связью, такую, как показана на фиг. 20. Процесс затем продолжается, как показано на фиг. 10, начинаясь на этапе 230.

[0115] На фиг. 20 представлен примерный контур 700 управления скоростью и температурой, выполненный с возможностью обработки по фиг. 19, в соответствии с определенными аспектами данного раскрытия. Такой контур управления частично работает во время этапа 656 процесса по фиг. 19 и полностью работоспособен во время этапа 658. На этапе 656 определяют скорость 722 PMG 612 и подают обратно, как сигнал 556А, в суммирующий узел 558, где сигнал 556А обратной связи комбинируют с сигналом 554 заданного значения скорости, получая сигнал 556В ошибки скорости. Контроллер 710 принимает сигнал 556В ошибки и обеспечивает сигнал 730 управления для преобразователя 616 мощности для изменения нагрузки, предоставляемой преобразователем 616 мощности. Контроллер 710 также обеспечивает сигнал 724 заданного значения температуры, который, в некоторых вариантах осуществления, поддерживают постоянным во время этапа 656. В некоторых вариантах осуществления температуру 721 газа во входном отверстии турбины передают обратно, как сигнал 726А, в суммирующий узел 728, где его комбинируют с сигналом 724 заданного значения температуры для формирования сигнала 726В ошибки температуры, который подают в контроллер 560 температуры. В некоторых вариантах осуществления контроллер 710 предоставляет сигнал 735 управления в контроллер 520 топлива, который не принимает во внимание сигнал 726В обратной связи ошибки и подает команду на управление потоком 525 топлива, выполняя этап 656. В некоторых вариантах осуществления контроллер 520 топлива работает во время этапа 656 для регулирования потока 525 топлива, чтобы поддерживать температуру 721 газа при заданном значении 724. В некоторых вариантах осуществления контроллер 710 исполняет чистую функцию интегрального управления для формирования сигнала 735 управления с тем, чтобы привести скорость 722 PMG к заданному значению 724 скорости, достигая также стартовой нагрузки, установленной на этапе 654.