Изобретение относится к определению расхода теплоносителя в технологическом канале (ТК) реакторной установки (РУ) типа РБМК-1000 в различных режимах его эксплуатации, а также к способам диагностики ТК по контролю пульсаций давления.

В настоящее время расход теплоносителя в ТК измеряется шариковым расходомером, содержащим первичный преобразователь расхода теплоносителя ШАДР-32М, магнитоиндукционный узел съема сигнала (МИП), усилитель преобразователь ТИБР (транзисторно-измерительный блок ТУ 25-02.020921-00), преобразующий частотно-импульсный сигнал на входе в сигнал постоянного нормированного напряжения на выходе, групповой коммутатор на 64 измерительных блока и групповой нормирующий преобразователь. Непосредственно за работой датчиков и преобразователей на блоке РУ следит система контроля расхода воды (КРВ), которая передает данные в информационно-измерительную систему (ИИС) «Скала-микро».

Представление информации осуществляется по инициативе оператора на соответствующих технических средствах отображения:

- групповые показывающие приборы с пультами адреса параметров;

- показывающий комплект информационно-измерительной системы (ИИС) «Скала-микро» по вызывным характеристикам;

- видеокадры библиотеки технологического контроля реактора (в том числе видеокадры «Гистограммы разброса зональных расходов» и «Гидропрофиль»).

В ИИС «Скала-микро» осуществляется опрос всех каналов измерения расхода в ТК из базы данных системы КРВ, затем сравнение результатов измерения с заданными уставками снижения расхода воды (СРВ) и превышения расхода воды (ПРВ) с выдачей сигнализации отклонений за уставки на мнемотабло каналов (МТК), установленное на блочном щите управления - оперативном (БЩУ-О).

Разработанный для РБМК шариковый расходомер парциального типа состоит из корпуса с входным угловым патрубком, выходным патрубком и крышкой, размещенной на торце корпуса, установленного между патрубков сужающего устройства, расположенной около крышки кольцевой камеры с дорожкой качения шара, шаром, каналами завихрителя потока и коаксиальным стержнем-вытеснителем, образующим с кольцевой камерой полость, соединенную с полостью корпуса за сужающим устройством посредством присоединенной к ним трубы, а также установленного на боковой поверхности корпуса узла съема сигнала (МИП), причем проходное сечение сужающего устройства меньше проходного сечения входного патрубка. Контролируемый поток теплоносителя проходит по центральному каналу кольцевой камеры, закручивается завихрителем, приводит в движение металлический шар, частоту вращения которого контролирует МИП, и покидает корпус через выходной патрубок. Скорость теплоносителя в закрученной струе велика и может достигать 8 м/с. Максимальная выходная частота (период вращения шара) составляет 12,5 Гц. Усилитель преобразователь ТИБР находится вне активной зоны, в помещении цеха тепловой автоматики и измерений (ТАИ) (авторское свидетельство СССР на изобретение №1591618, МПК G01F 1/06, опубликовано 27.05.1998).

Известно устройство для контроля расхода теплоносителя в технологическом канале реакторной установки типа РБМК-1000 (патент РФ на изобретение №2399822, МПК F16K 37/00, G01F 1/06, G21C 17/032, опубликован 20.09.2010), принятое за прототип изобретения. В известном устройстве в качестве первичного датчика контроля расхода теплоносителя также используется шариковый преобразователь. При этом максимальная выходная частота вращения шарика может достигать 25 Гц (в основном за счет уменьшения диаметра шарика).

Высокая температура теплоносителя, отложения продуктов коррозии оказывают деформирующее влияние на дорожки качения и форму шара, что приводит к увеличению погрешности измерения расхода. Нестабильность вращения шара (коэффициент вариации периода вращения) является основным диагностическим критерием работоспособности преобразователя расхода, и его существенное увеличение свидетельствует о достижении предельного состояния и необходимости замены.

Отметим также, что конструкция расходомера достаточно сложна и предопределяет большие трудозатраты по его изготовлению.

Таким образом, шариковый расходомер ШАДР-32М имеет ряд серьезных недостатков, наиболее существенными из которых являются отсутствие сигнала МИПа при величине расхода теплоносителя, отвечающего частоте перемещения шара менее 8 Гц, и крайне малый срок службы. Заметим, впрочем, что в настоящее время на Ленинградской АЭС (ЛАЭС) в опытно-промышленной эксплуатации находится модернизированный ШАДР-322-1 с заявленным ресурсом в 50000 часов.

Контроль расхода в ШАДР-32М основан на определении скорости теплоносителя по скорости вращения металлического шара в специальной камере с завихрителем потока. Однако возможны и другие способы контроля расхода теплоносителя, в частности по величине перепада давления между двумя сечениями по длине канала, например, на участке с дросселирующей шайбой в виде запорно-регулирующего клапана (ЗРК). ЗРК установлены в помещении водяных коммуникаций (ВК) на групповых раздаточных коллекторах на входе в трубопроводы ВК, по которым осуществляется подвод теплоносителя в каждый канал. Имея возможность контролировать давление теплоносителя непосредственно после ЗРК, можно по перепаду давления на ЗРК (гидравлическому сопротивлению) оценить расход через ТК, используя следующую формулу (Апресов А.А. Модернизированная версия программы «КОНТУР-М» для совместного нейтронно-физического и теплогидравлического расчета реакторов типа РБМК. Отчет ИАЭ, инв. №33/494484, 1984)

где Gki - расход через i-й ТК,

ρ - плотность воды, кг/м3 (зависит от температуры и давления в напорном коллекторе);

K - пропускная способность ЗРК (имеется в базе данных ИИС).

Зависимость K от величины открытия ЗРК (h) аппроксимируется формулой:

Если в каждом ТК в контрольной точке сразу после ЗРК (по ходу теплоносителя) установить датчик давления, то значение контролируемого параметра  должно равняться заданной величине давления раздаточно группового коллектора (РГК) данной петли за вычетом перепада давления на ЗРК данного ТК, зависящего от пропускной способности ЗРК и расхода через ТК (см. формулу (1)):

должно равняться заданной величине давления раздаточно группового коллектора (РГК) данной петли за вычетом перепада давления на ЗРК данного ТК, зависящего от пропускной способности ЗРК и расхода через ТК (см. формулу (1)):

Использование формул (1-3) позволяет вести контроль расхода через ТК посредством измерений не скорости теплоносителя, а давления в ТК после ЗРК. Для практического применения в формуле (3) вместо величины РРГК можно использовать значение давления в напорном коллекторе из базы данных ИИС «СКАЛА-микро».

Предлагаемым изобретением решается задача по увеличению точности определения расхода теплоносителя ТК реакторной установки и повышению надежности всей системы, определяющей расход теплоносителя.

Для получения такого технического результата предлагается в качестве первичного датчика контроля расхода теплоносителя использовать устанавливаемое в технологическом канале блока РБМК-1000 микроэлектронное устройство - тензопреобразователь избыточного давления на основе сапфиро-титановой мембраны с расположенными на ней кремниевыми тензорезисторами в виде измерительного моста Уитстона, выполненный с возможностью пропорционального преобразования давления теплоносителя в электрический выходной сигнал постоянного тока в дальнейшем датчик давления.

Сущность изобретения заключается в том, что устройство содержит датчик давления, установленный в технологическом канале блока РБМК-1000, стойку измерительно-вычислительного комплекса (ИВК), принимающую выходной сигнал с датчика давления, персональную ЭВМ, управляющую стойкой ИВК и осуществляющую регистрацию выходного сигнала датчика давления с записью данных на запоминающем носителе и передачу данных в формате Изернет ИИС "СКАЛА-микро", где расход теплоносителя вычисляется по перепаду давления на ЗРК в ТК при использовании данных о пропускной способности ЗРК из поканальной базы данных ИИС "СКАЛА-микро" и визуализации поканальных расходов теплоносителя на мониторе блочного щита управления (БЩУ) блока РУ.

Отличительным признаком предлагаемого изобретения от используемого в настоящее время расходомера ШАДР-32М является то, что данное изобретение позволяет контролировать расход теплоносителя в ТК посредством измерений не скорости теплоносителя, а перепада давления между двумя сечениями по длине канала на участке с дросселирующей шайбой в виде ЗРК при использовании данных о пропускной способности ЗРК из поканальной базы данных ИИС «СКАЛА-микро». Важным качеством является независимость показаний датчика давления от температуры теплоносителя. Кроме того, такой подход к проблеме контроля расхода теплоносителя через ТК в значительной степени повышает точность контроля и срок службы расходомера, поскольку датчики давления имеют тройной запас по величине давления.

Изобретение иллюстрируется следующими чертежами.

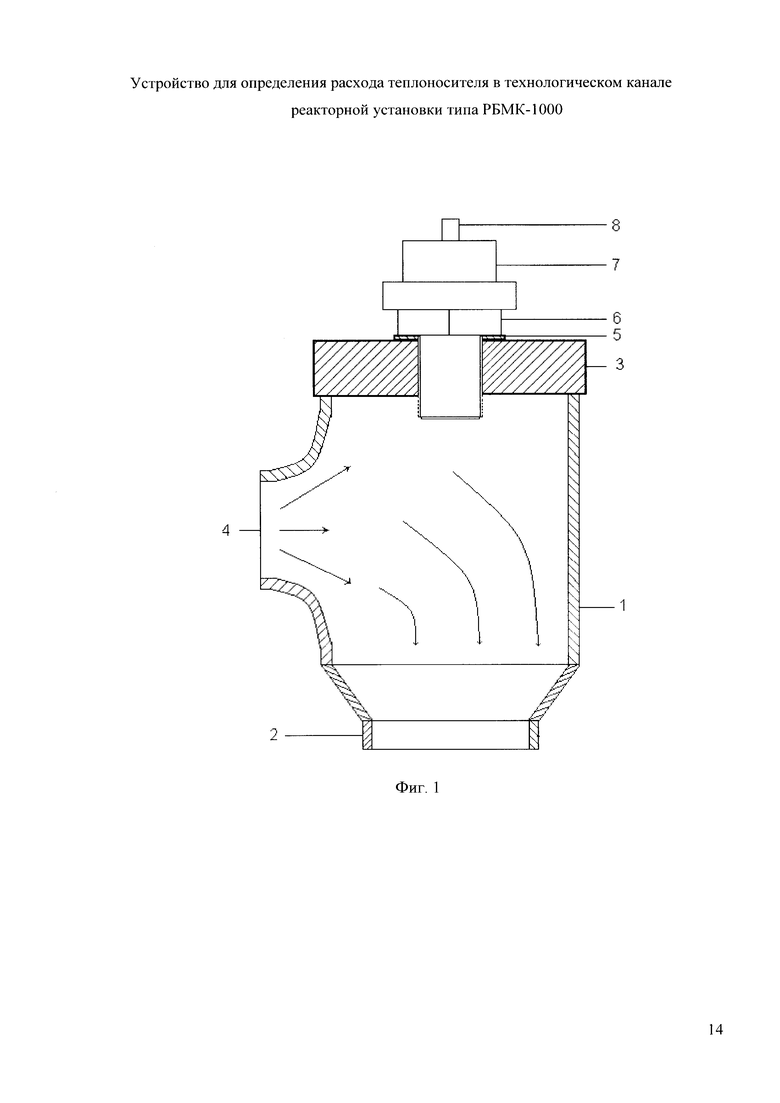

На фиг. 1 показана вставка, расположенная в трубопроводе ТК, где 1 - вставка, 2 - трубопровод ТК, 3 - пробка, 4 - боковой патрубок, 5 - уплотняющая прокладка, 6 - шестигранник, 7 - датчик давления, 8 - хвостовик.

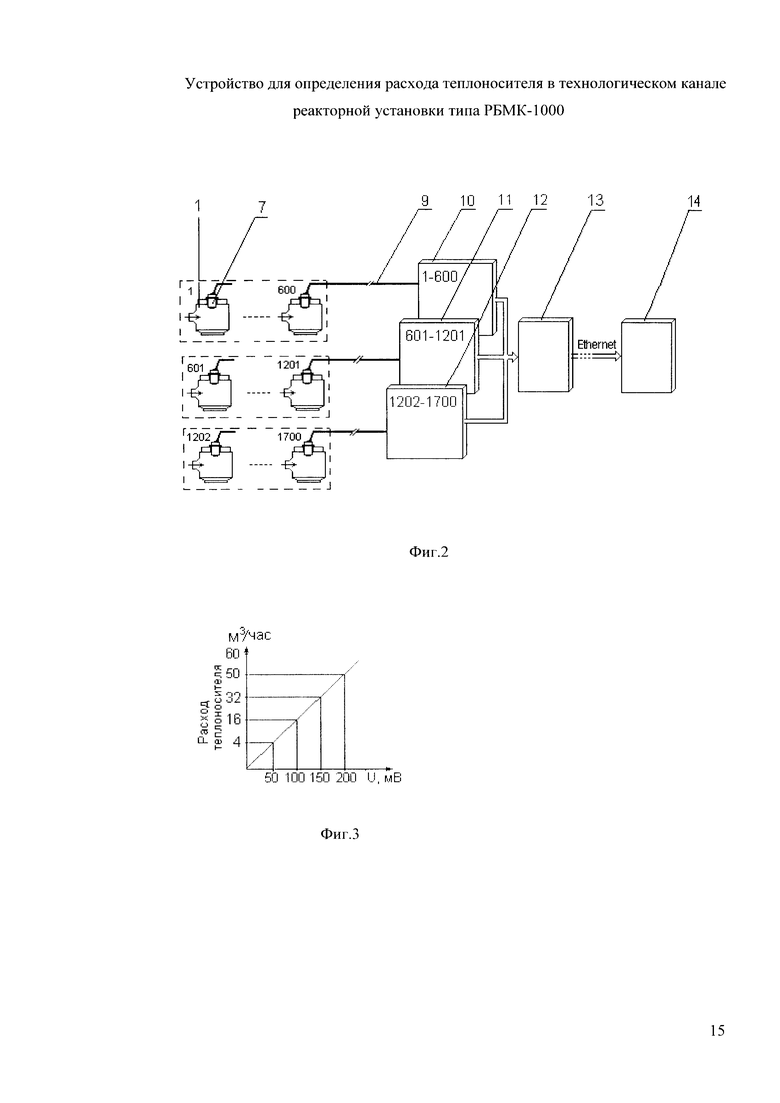

На фиг. 2 показана структурная схема для измерения расхода теплоносителя во всех технологических каналах реакторной установки, где 1 - вставка, 7 - датчик давления, 9 - электрические провода запитки и сигналов датчиков, 10 - первый крейт измерительно-вычислительного комплекса (ИВК), 11 - второй крейт ИВК, 12 - третий крейт ИВК, 13 - компьютер, 14 - ИИС «СКАЛА-микро».

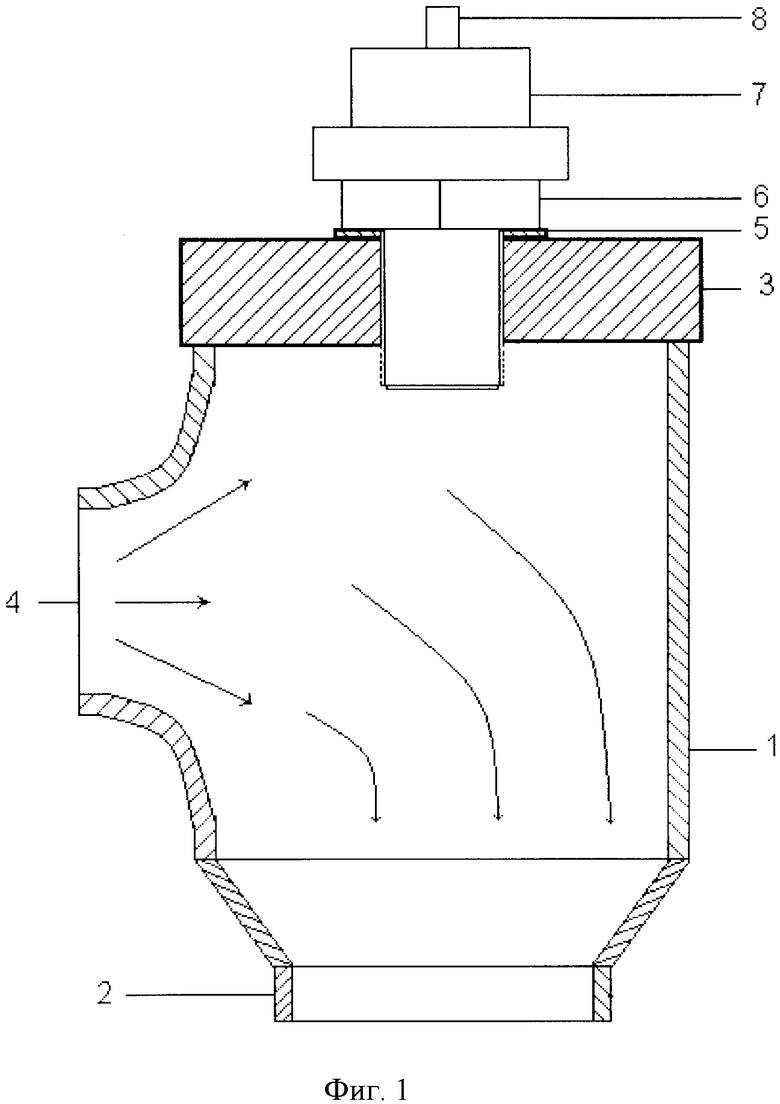

На фиг. 3 представлен пример графика калибровки датчика давления.

На фиг. 4 представлена как пример одна из принципиальных электрических схем запитки датчика давления и получения с него сигнала в виде постоянного напряжения.

Вставка (1) трубопровода, изображенная на фиг. 1, выполнена с внутренним диаметром 72 мм и длиной около 300 мм. Вставка (1) предназначена для размещения в ней штатного преобразователя ШАДР-32М и закрепления МИПа и имеет в своей верхней части пробку (3) толщиной около 25 мм. Сверху пробки (3) закрепляется защитная крышка, которая на фиг. 1 не показана. В нижней части вставки (1) находится короткий конусный переходной патрубок, который сварным соединением соединяется с началом трубопровода ТК (2) диаметром 50 мм (ДУ50). Через боковой патрубок (4) во внутренний объем вставки (1) через ЗРК поступает теплоноситель из раздаточного коллектора. В центральной зоне пробки (3) просверлено резьбовое отверстие, в которое через уплотняющую прокладку (5) вворачивается датчик давления (7). Корпус датчика имеет шестигранник для его подтяжки (6) и хвостовик (8), через который подводятся к датчику давления (7) электрические провода (9) для запитки и снятия выходного сигнала.

График калибровки датчика, представленный на фиг. 3, показывает зависимость выходного напряжения датчика давления от расхода воды в ТК при проверке либо калибровке датчика давления. Многократные испытания датчика давления подтверждают его линейную зависимость от приложенной нагрузки.

На фиг. 4 как пример представлена схема запитки датчика давления. Сопротивление измерительного моста датчиков давления в зависимости от степени их использования лежит в диапазоне 2.0-5.0 кОм. Величина постоянного тока запитки, подаваемого на измерительный мост тензодатчика для его работы может достигать 1,5 мА, либо возможна запитка переменным sin напряжением частотой до 10 кГц и амплитудой до 7 B. В представленной схеме фиг. 4 задатчиком постоянного тока является стабильный источник постоянного напряжения на микросхеме REF192 с выходным напряжением 2,5 B, нагруженный на операционный усилитель AD8554A (ОУ) и эмиттерный повторитель на транзисторе 2N2222, обеспечивающие напряжение в 3,5 B, поступающее на датчик давления. Любая нагрузка, оказываемая на мембрану датчика давления, вызывает разбаланс его измерительного моста за счет изменения значений его сопротивлений, в результате которого появляется выходной сигнал в виде постоянного напряжения, пропорционального величине нагрузки на мембрану датчика. В качестве усилителя сигнала датчика представлена усилительная схема на ОУ AD8554B и AD8554C. Предпочтительной является схема запитки датчика давления постоянным током, поскольку в этом случае сопротивление проводов не вносит погрешность в измерения т.к. ток в цепи остается постоянным (см. Оптимизация характеристик высокотемпературных тензопреобразователей на основе структур КНС / В.М. Стучебников, В.И. Суханов // Датчики на основе технологии микроэлектроники: материалы семинара МДНТП. - М., 1983).

Упругие и изолирующие свойства мембраны датчика давления сохраняются при температурах до +500°C. Он способен работать практически без гистерезиса и усталостных явлений во времени.

Точность преобразователей датчиков давления составляет 0,05-0,5%. Диапазон измеряемых давлений простирается от 4 кПа до 166 МПа, а рабочие температуры измеряемых жидких, газообразных сред и расплавов могут меняться от -100 до +500°C. Датчики давления выпускаются как в обычном, так и во взрывобезопасном исполнении. Существенными достоинствами датчиков являются их малые габариты и вес и большой срок службы.

Наименее затратной реализацией предлагаемого изобретения является вариант, представленный на фиг. 2. В данном варианте полностью используется весь кабельный канал блока АЭС без прокладки дополнительных электрических кабелей. Кабельный канал одного расходомера ШАДР-32М содержит 4 жилы электрических проводов, соединенные в две пары. Поскольку в датчике давления используется чувствительная схема в виде измерительного моста, то два освободившиеся электропровода используются для запитки датчика давления, а вторая пара свободных электропроводов используется в качестве сигнальных проводов. Ток запитки для датчика давления можно получить от стабилизатора постоянного напряжения 5-7 B либо от электрической схемы стабилизатора тока, настроенного на ток нагрузки 1,0-1,5 мА, как показано на фиг. 4.

Изобретение осуществляется следующим образом.

Проходящий поток теплоносителя из ЗРК через боковой патрубок (4) поступает во вставку (1), установленную в технологическом канале реакторной установки типа РБМК-1000, и оказывает давление на мембрану датчика давления (7), установленного в пробке (3), вызывая разбаланс его измерительного моста. Разбаланс измерительного моста, т.е. изменение величин его сопротивлений, возникает при небольшом прогибании титановой пластины, на которой они размещены, при давлении теплоносителя на внешнюю мембрану датчика. В результате изменения сопротивлений плеч моста возникает постоянное напряжение сигнала, пропорциональное силе давления на мембрану датчика давления (7). Величина сигнала датчика давления (7) в зависимости от силы давления может достигать более 100 мВ, что больше сигнала МИПа (~U=30-50 мВ) штатного расходомера. По сигнальной паре электрических проводов (9) измерительного канала выходной сигнал с датчика давления (7) регистрируется техническими средствами ИВК под управлением компьютера (13), который используя быстрый порт Ethernet, передает данные датчиков в ИИС «Скала-микро». Для измерения сигналов датчиков в ИВК можно использовать 16-разрядные гальванически изолированные измерительные модули отечественного предприятия L-CARD типа L-502-P-G, E-502-X-EU-X и т.п., располагаемые в 16-местной рабочей станции (крейте) LTR-EU-16. Измерительный модуль рабочей стации LTR-EU-16 может обеспечить регистрацию от 32 до 64 входных датчиков. Такая рабочая станция (крейт) обладает двумя интерфейсами USB 2.0 (high speed) и Fast Ethernet (100BASE-TX) и интерфейсом синхронизации, а готовое программное обеспечение (ПО) удаленного сбора данных существенно снижает трудоемкость реализации прикладных задач. Использование возможностей Ethernet-интерфейса позволяет осуществлять ввод данных практически на любом расстоянии от компьютера оператора и избавляет от необходимости применения дополнительных удаленных компьютеров. Для реализации предлагаемого изобретения потребуется три 16-ти местных рабочих станций LTR-EU-16. Таким образом, можно осуществлять непрерывный контроль расхода теплоносителя в технологическом канале реакторной установки типа РБМК-1000. Чувствительность датчиков достаточно высока, что не требует дополнительного усиления сигнала датчика давления. Для режима регистрации пульсаций давления теплоносителя в ТК, когда величина пульсаций много меньше величины давления, предусматривается наличие переключаемых усилителей с коэффициентами усиления в 20-30 дБ, устанавливаемых перед АЦП. Таких измерительных каналов в ИВК может быть не более 20-30 шт.

Техническая оснащенность предлагаемого изобретения позволяет освободиться от огромного хозяйства под названием ТИБР, представляющего собой одноканальное устройство усиления переменного сигнала МИПа штатного расходомера ШАДР-32М и трансформирующего это переменное напряжение в постоянное, пропорциональное величине расхода теплоносителя в ТК, передающееся затем в штатную ИИС «Скала-микро». Тем самым высвобождается часть персонала от сопровождения этого ответственного участка блока станции.

В предлагаемом изобретении устройства определения расхода теплоносителя датчики давления после изготовления проходят выходной контроль на подтверждение заявленных характеристик. Тем не менее, возможна калибровка датчиков давления (выборочная 1, 2 шт. из поставляемой партии). Калибровку проводят на расходометрическом стенде ОАО «Завода Старорусприбор» в г. Старая Русса либо на «Установке поверочной расходомерной» УПР-50 ОАО ЭНИЦ в г. Электрогорск Московской области. Специализированный стенд представляет собой замкнутую трубопроводную систему, повторяющую ТК РУ. Специализированный стенд имеет водонапорный насос, обеспечивающий давление в замкнутой системе, открытый штатный ЗРК, дополнительный клапан подачи воды и приборы регистрации ее расхода и давления. Калибровка нового датчика давления осуществляется в следующей последовательности. Во вставку (1) (фиг. 1) устанавливают и закрепляют новую пробку с датчиком давления (7) на место штатного расходомера ШАДР-32М на трубопроводе специального стенда. На два провода запитки датчика давления подают от источника стабилизированного напряжения порядка 6 B, а сигнальная пара проводов от датчика давления подключается к мультиметру типа FLUKE-83 либо на измерительное устройство с программным обеспечением, позволяющим проводить регистрацию выходного сигнала датчика во время его испытания и строить график его калибровки, т.е. зависимость сигнала датчика давления от нагрузки. Для снятия характеристики датчика расхода теплоносителя достаточно обеспечить прохождение воды через датчик при расходе воды от 4 м3/ч до 60 м3/ч, которые обеспечивает дополнительный клапан стенда. Полученные результаты, измеренные мультиметром либо измерительным устройством сопоставляются с результатами измерений расхода воды по эталонному прибору испытательного стенда. По полученным данным строится график зависимости выходного напряжения датчика давления в мВ от расхода воды в м3/час значениям эталонного регистрирующего прибора расхода воды, как пример см. фиг. 3. Такая калибровка дает полное представление о величине сигнала датчика при рабочем режиме ТК. Поэтому в штатном режиме работы, предлагаемого датчика давления определенной степени открытия ЗРК, будет соответствовать определенный расход теплоносителя, которому в свою очередь будет соответствовать определенное постоянное выходное напряжение сигнала датчика давления, регистрируемое техническими средствами штатной ИИС «Скала-микро». Такое положительное свойство применяемого датчика, как независимость сигнала датчика от температуры носителя, исключает затратное нагревание воды в контуре специализированного стенда, которое используется при калибровке расходомеров ШАДР-32М.

В качестве датчика давления для определения расхода воды в ТК возможно использовать датчик давления типа «МИДА-ПИ-52» либо датчик давления типа «Курант ДИ-УС».

Технические характеристики указанных датчиков достаточно близки:

Диапазон измеряемого давления (в статическом режиме), МПа: 0,1-16 МПа

Погрешность (нелинейность, вариация и повторяемость, ±%: 0,25; 0,5

Диапазон измеряемых пульсаций давления (в диапазоне статических давлений от 1 до 16 МПа), МПа: ±0,1-1,0

Диапазон рабочих температур технологического канала, °C: 20-330

Диапазон частотных пульсаций давления: 0-400

Тип штуцера: M12*1,5; М20*1,5

Питание постоянным током (мА): 1,5

(либо переменным напряжением частотой 5 кГц и амплитудой, B): 5-7

Начальное напряжение выхода (мВ): 0,54

Напряжение выходного сигнала (мВ): 160

Масса не более, кг: 0,2

Сопротивление измерительного моста: 3,32 кОм

Срок службы, не менее, ч: 85000

Замена канального расходомера ШАДР-32М новым изделием осуществляется на остановленном и расхоложенном реакторе после того, как ЗРК опускается вниз и закрывает подачу теплоносителя в ТК. Участок трубопровода, расположенный ниже расходомера ШАДР-32М, остужается (холодным воздухом) для того, чтобы при снятой старой защитной крышке (не указанной на фиг. 1) и пробке (3) горячий теплоноситель не выдавливался наружу. Замена старого изделия на новое оборудование осуществляется после снятия защитной крышки и пробки, после чего вынимается шариковый расходомер ШАДР-32М, снимается МИП. Затем на место старой пробки устанавливается новая пробка (3) с датчиком давления (7), как показано на фиг. 1. После этого поверх новой пробки с датчиком устанавливается защитная крышка. Как видно из фиг. 1, после удаления старого расходомера вставка (1) становится пустой. Затем от распределительной коробки с клеммником отсоединяют провода МИПа. На клеммнике попарно соединенные электрические провода, идущие из помещения с усилителями преобразователей ТИБР, разъединяются. После этого промаркированные электропровода, идущие от установленного датчика давления, подключают к контактам клеммника, на котором к одной паре проводов подается напряжение для запитки датчика, а вторая пара проводов используется как сигнальная. Таким образом, предлагаемое изобретение использует штатный канал электрических проводов. Замену старых расходомеров удобно проводить поочередно в период планово-предупредительного ремонта (ППР) сначала для одной группы ИВК. В следующий ППР заменяется вторая партия старых расходомеров для второй группы ИВК и т.д. до полной замены старых расходомеров. Таким образом, предлагаемым изобретением по определению расхода теплоносителя в ТК постепенно полностью вытиснится из этого помещения весь парк ТИБРов, существенно освободив его.

Техническим результатом, достигаемым предлагаемым изобретением, является повышенная точность регистрации расхода теплоносителя в ТК реактора, троекратный запас по превышению давления теплоносителя проектной величины, увеличение срока службы датчиков давления. Срок службы увеличивается за счет использования датчика давления, обладающего высокой чувствительностью, не зависящей от температуры, и высокой стабильностью в работе. Стоимость нового расходомера значительно уступает стоимости штатного расходомера, как и вес предлагаемого к использованию датчика давления в 200 г существенно меньше веса в 4 кг. ШАДРа плюс МИП, а устранение большого электрохозяйства ТИБРов представляют собой значительный прорыв в технике расходомеров ТК РУ РБМК-1000, поскольку ШАДРами-32 просто завалены все станционные хранилища твердых отходов.

Изобретение относится к определению расхода теплоносителя (воды) в технологическом канале (ТК) реакторной установки (РУ) типа РБМК-1000. Устройство содержит датчик давления, установленный в ТК блока РБМК-1000, стойку измерительно-вычислительного комплекса (ИВК), персональную ЭВМ. Датчик давления представляет собой тензопреобразователь избыточного давления на основе сапфиро-титановой мембраны, выполненный с возможностью пропорционального преобразования давления теплоносителя в электрический выходной сигнал постоянного тока. Стойка ИВК запитывает датчики давления постоянным током в 1,5 мА. Персональная ЭВМ управляет стойкой ИВК и осуществляет регистрацию выходных сигналов датчиков с записью на запоминающем носителе и последующим преобразованием данных в формат Изернет для передачи информационно-измерительной системе "СКАЛА-микро", в которой расход теплоносителя вычисляется по перепаду давления на ЗРК в ТК при использовании данных о пропускной способности ЗРК из поканальной базы данных ИИС "СКАЛА-микро". Устройство выполнено с возможностью непрерывного контроля расхода теплоносителя в технологическом канале реакторной установки типа РБМК-1000. Технический результат - повышение точности регистрации расхода теплоносителя в ТК реактора, троекратный запас по превышению давления теплоносителя проектной величины, увеличение срока службы датчиков давления. 4 ил.

Устройство для определения расхода теплоносителя в технологическом канале (ТК) реакторной установки типа РБМК-1000, содержащее датчик давления, установленный в технологическом канале блока РБМК-1000, выполненный с возможностью пропорционального преобразования давления теплоносителя в электрический выходной сигнал постоянного тока, стойку измерительно-вычислительного комплекса (ИВК), запитывающую датчик давления постоянным током и принимающую выходной сигнал с датчика давления, персональную ЭВМ, управляющую стойкой ИВК с записью информации в собственную память и осуществляющую передачу данных в формате Ethernet информационно-измерительной системы (ИИС) "СКАЛА-микро", где расход теплоносителя вычисляется по перепаду давления на запорно-регулирующем клапане (ЗРК) в ТК при использовании данных о пропускной способности ЗРК из поканальной базы данных ИИС "СКАЛА-микро".

| ШАРИКОВЫЙ ПРЕОБРАЗОВАТЕЛЬ РАСХОДА | 2008 |

|

RU2399822C2 |

| СПОСОБ ИДЕНТИФИКАЦИИ РАСХОДА ТЕПЛОНОСИТЕЛЯ ПО ХАРАКТЕРИСТИЧЕСКОЙ ТОЧКЕ МОЩНОСТИ И СПЕКТРАЛЬНОЙ ПЛОТНОСТИ ЭДС МАГНИТОИНДУКЦИОННОГО ПРЕОБРАЗОВАТЕЛЯ ШАРИКОВОГО РАСХОДОМЕРА | 2010 |

|

RU2434206C9 |

| СПОСОБ УСТАНОВКИ ПЕРВИЧНОГО ПРЕОБРАЗОВАТЕЛЯ ШАРИКОВОГО РАСХОДОМЕРА | 2010 |

|

RU2422775C1 |

Авторы

Даты

2018-01-31—Публикация

2016-12-19—Подача