Настоящее изобретение занимается конструкцией печей с верхним нагревом для парового реформинга метана (SMR) и других эндотермических реакций в реакторах с внешним обогревом.

Способ парового реформинга метана основан главным образом на реакции реформинга легких углеводородов, таких как метан, которая дает смесь водорода (Н2) и монооксида углерода (СО) в присутствии водяного пара. Реакция является эндотермической и медленной, и для протекания требует дополнительного подвода тепла, а также катализатор. Реактор парового реформинга метана обычно имеет несколько труб, помещенных в печь, эти трубы заполнены гранулами катализатора и питаются технологической газовой смесью из метана и пара.

В промышленности широко используются несколько конструкций печей. Технология с верхним нагревом является одним из наиболее часто упоминаемых решений, и предлагается несколькими разработчиками технологий. Печи с верхним нагревом обычно изготавливаются из облицованной огнеупорным материалом топки, содержащей несколько рядов, содержащих катализатор труб. Сводовые горелки размещены рядами между рядами труб, и продукты сгорания из горелок обычно вдуваются вертикально вниз, так что ряды трубок обращены к пламени в их верхней части. Коллектор отработавших газов обычно предусмотрен на уровне пода печи.

Основной задачей конструкции печи, часто называемой также конструкцией топки, является максимизация тепла, передаваемого от пламени горелки к трубам, с учетом ограничения максимальной рабочей температуры, которое является функцией механической нагрузки на трубу (в основном давление исходного газа), механических свойств сплавов, использованных для труб, и желательного срока службы труб. Действительно, любая интенсификация передаваемого к трубам тепла производит прямой положительный эффект либо на производительность печи, либо на компактность топки, что важно с точки зрения капитальных затрат. Однако интенсификация тепловой нагрузки обычно имеет следствием более высокий уровень температуры внешней поверхности трубы, что снижает срок службы трубы или требует более стойких сплавов, которые являются намного более дорогостоящими.

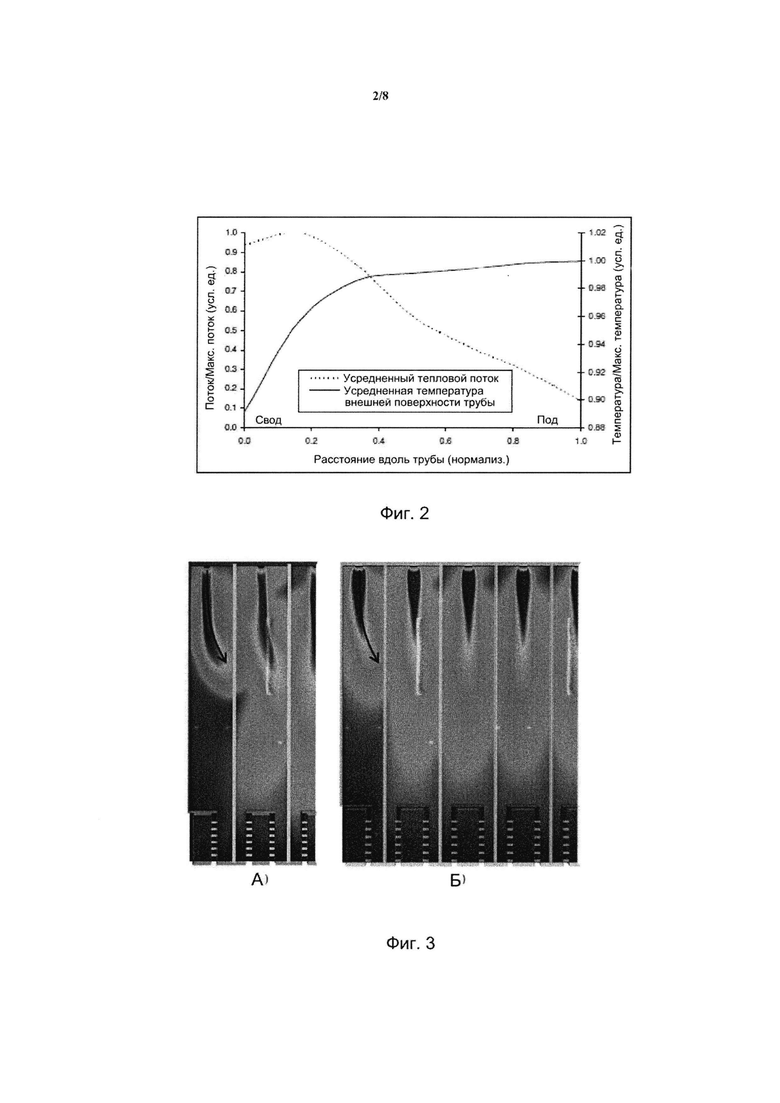

Поэтому температурные профили катализаторных труб являются критическим элементом конструкции и работы печи, в точке фокуса компромисса между производительностью и долговечностью. Типичные вертикальные профили для теплового потока труб и температуры с усреднением по окружности представлены в виде графика на фиг. 2. Профиль теплового потока ясно подчеркивает, что загрузочная часть (верхняя) трубы является предпочтительной зоной для теплопередачи. Действительно, несколько факторов благоприятствуют максимизации теплового потока:

- близость горелок и точки загрузки, имеющая следствием максимальную разность температур между нагрузкой (трубами) и источником выделения тепла (горелками),

- наивысшие скорости реакции и, таким образом, сток теплоты, который понижает температуру труб.

Это подчеркивает превосходство конструкции с верхним нагревом по сравнению с другими в отношении эффективности теплопередачи.

Чем более интенсивным является профиль теплового потока и температуры в верхней части трубы, тем выше тепловая нагрузки на трубу при одной и той же (сопротивление ползучести) проектной температуре и, таким образом, выше производительность по потоку технологического газа на трубу при одинаковой скорости преобразования. Фактическая конструкция с верхним нагревом для увеличения теплопередачи в верхней части печи, однако, ограничена мощностью газового пламени, производимого обычными горелками, используемыми в печах для передачи химической энергии к трубам от излучения горячих газов. Действительно, несколько явлений ограничиваются возможности обычных горелок с направленным вниз пламенем:

- Высокие уровни оксида азота (NOx) делают наказуемым выбор горелки с коротким пламенем по экологическим соображениям, в то время как обычным средством снижения термического выделения NOx является разбавление пламени отработавшими газами или установка топливных инжекторов таким образом, что максимальная температура пламени снижается ниже 1000°С. Как результат, способность пламени к передаче тепла в верхней части печи и, следовательно, предоставляемая для реакции теплота уменьшаются. Это ограничение является типичным компромиссом между длинными и более холодными и более короткими, менее эффективными в отношении NOx факелами пламени.

- Физика передачи тепла излучением между газовой средой и стенками по существу менее эффективна, чем между поверхностями стенок с разной температурой. Типичный объем горячего газа в диапазоне величин порядка 1 м обычно имеет суммарное излучение намного меньше излучения твердой поверхности с высоким коэффициентом излучения, нагретой до такой же температуры.

Кроме того, в установках реформинга с верхним нагревом необходимое для протекания эндотермической реакции тепло обеспечивается горелками, расположенными между трубами. Дополнительные горелки сбоку печи, вдоль стенок печи, нагревают только один ряд труб с одной стороны и огнеупорную стенку с другой стороны. Горелки в центре топки нагревают два ряда труб по обе стороны ряда горелок. Следовательно, требуемая мощность боковых горелок меньше (-52%, включая потери тепла на боковой стенке), чем требуемая мощность горелок в центра печи. Уменьшение мощности, подаваемой к ряду боковых горелок, при поддержании постоянной стехиометрии подразумевает уменьшение скоростей потоков воздуха и топлива.

Механизм течения и теория струй будут задавать типичную организацию потока в топке с верхним нагревом, подразумевая распространение струй горячих продуктов сгорания газов боковых горелок к центру топки. Струя пламени увлекает за собой часть окружающего дымового газа, создавая разрежение и поэтому рециркуляцию газа. Следовательно, расположенные вдоль стенок горелки подвергаются меньшей рециркуляции (то есть разрежению) со стороны стенок, чем со стороны печи вследствие наличия следующего ряда горелок. Если меньшая энергия или скорость потока вдоль боковой стенки приведет к меньшей скорости, то это усилит эффект изгиба боковых факелов пламени к центру вследствие меньшего момента боковых струй, как показано на фиг. 3.

В US 2007/0099141 А1 предлагаются способ и печь для образования выпрямленных факелов пламени в печи, причем окислитель вводится во множество каналов для окислителя. Каждый из каналов для окислителя имеет выходное отверстие в гидравлической связи с внутренней частью печи вблизи первого внутреннего конца печи. Первый внутренний конец печи имеет площадь в горизонтальной проекции. Выходные отверстия канала для окислителя определяют объединенную турбулентную, свободную от струй площадь в горизонтальной проекции на 30% среднего расстояния от первого конца внутреннего пространства печи до второго конца внутреннего пространства печи, расположенного напротив первого внутреннего конца.

Документ US 2007/0128091 обсуждает камеру печи, окруженную кольцевой стенкой печи, в которой расположено множество горелок, размещенных по существу в одной плоскости с ориентированным вниз направлением выхода горелок, и множество реакционных труб, размещенных по существу вертикально и параллельно друг другу, посредством чего реакционные трубы нагреваются снаружи посредством горелок. Предполагается улучшить распределение тепла и общую теплопередачу. Это достигается размещением, по меньшей мере, внешних горелок в области стенки печи с направлением выхода горелок, которое наклонено относительно вертикали, ведущей от центра печи.

Документ ЕР 2 369 229 А2 описывает установку реформинга и способ эксплуатации этой установки реформинга, включающий сжигание топлива в области горения установки реформинга с верхним нагревом и нижним нагревом, причем по меньшей мере одна из горелок является привязанной к стенке горелкой, образующей неоднородную инжекцию. Характеристики неоднородной инжекции приводят к образованию теплового профиля, обеспечивающего первую плотность теплового потока вблизи стенки и вторую плотность теплового потока на удалении от стенки, причем вторая плотность теплового потока больше, чем первая плотность теплового потока. Характеристики неоднородной инжекции формируются путем выбора одного или нескольких инжекторов, скорости потока для одного или нескольких инжекторов, количества и/или расположения инжекторов окислителя, количества и/или расположения инжекторов топлива и комбинаций этих факторов.

Статья «Структура потоков топочных газов в печах для парового реформинга с верхним нагревом» В. Коттона ("Fluegas flow patterns in top-fired steam reforming furnaces" of W. Cotton), опубликованная в 2003 году Джонсоном Матти (Johnson Matthey) сообщает, что установки реформинга, имеющие внешние горелки, работающие с производительностью в 70% по сравнению с внутренними горелками, и внешний промежуток между трубами и поверхностью печи, который имеет ширину в 70% от ширины внутренних промежутков между рядами труб, смягчают проблему рециркуляции. Согласно статье, можно также работать с рассчитанными на 100% мощность внешними горелками, горящими во внешнем промежутке, имеющем такую же ширину, как и внутренние промежутки, без изгибания пламени к центру печи.

Все предложенные решения имеют общим то, что они не делают возможной конструкцию печи, которая обеспечивает внешние горелки только требуемым количеством энергии. Как представлено в процитированной статье «Структура потоков топочных газов в печах для парового реформинга с верхним нагревом», мощность горелки не уменьшена до рассчитанной величины примерно в 52%. Следовательно, известные решения предотвращают изгибание пламени к центру печи, но не предотвращают перегрев содержащих катализатор труб, расположенных вблизи стенок печи. Подобный перегрев приводит к нежелательным побочным реакциям и необратимому повреждению катализатора.

Поэтому целью настоящего изобретения является разработка печи и способа эксплуатации этой печи, который предотвратит эффект изгибания боковых факелов пламени к центру, а также проблему перегрева труб, расположенных непосредственно у стенок печи.

Эта задача решена посредством признаков п. 1 формулы изобретения. Печь для осуществления эндотермического процесса имеет несколько заполненных катализатором труб («катализаторные трубы»), которые расположены внутри печи, обычно рядами. Внутри этих катализаторных труб газообразное сырье превращается в ходе реакции, поглощающей энергию из окружающей среды в форме теплоты, в конечный продукт в виде синтез-газа с отведением его и топочных газов. Эта теплота поставляется несколькими горелками, которые расположены верхней части печи. Часть горелок, называемых далее «горелками 3а» или «внутренними горелками», расположена между рядами труб, в то время как так называемые «внешние/боковые горелки» размещены между самыми внешними трубами и стенкой печи. Направление выхода горелок ориентировано вниз. Катализаторные трубы расположены по существу вертикально и параллельно друг другу, причем сырье течет через трубы сверху вниз.

Для предотвращения изгибания пламени и перегрева труб предлагаются три основные особенности данной конструкции:

- Внешние или боковые горелки расположены непосредственно у стенки, так что их факелы пламени прижимаются к огнеупорному материалу. Это предотвратит изгибание факелов пламени к центру печи из-за так называемого эффекта «струя стенка», который дает возможность факелу пламени течь от стенки. «Непосредственно у стенки» в духе настоящего изобретения означает, что поток, выходящий из сопла горелки, течет прямо вдоль стенки. Горелка располагается насколько возможно близко к стенке, даже касаясь ее. Это означает, что расстояние центральной оси горелки от стенки печи меньше, чем 25%, предпочтительно 10%, более предпочтительно 5%, наиболее предпочтительно 2% расстояния между самыми внешними трубами и стенкой печи. В большинстве случаев боковые горелки будут иметь не круглую, а прямоугольную форму.

- Мощность внешних или боковых горелок рассчитана на величины между 45 и 60%, предпочтительно 50 и 55%, мощности внутренних горелок. Это предотвратит перегрев труб на втором ряду труб, как разъяснено выше. Мощность регулируется количеством сжигаемого топлива.

- Размеры внешних горелок заданы так, что их входная скорость струи по существу такая же, как и во внутренних горелках. Возможны отклонения максимально 10%, предпочтительно 5%. Это сделает возможным более гладкую организацию потока, и линии потока более прямо направленными вниз.

В одном предпочтительном варианте осуществления изобретения трубы расположены рядами. Согласно изобретению, ряд является структурой по меньшей мере из двух, предпочтительно по меньшей мере из трех, расположенных на прямой линии горелок или структурой из горелок, имеющих одинаковое расстояние от центра печи (наподобие колец вокруг центра окружности).

Отношение расстояния между боковой стенкой печи и первым рядом труб к зазору между двумя последовательными рядами труб устанавливается на такую же величину, как и отношение между мощностью внешних и внутренних горелок. Это позволит поддерживать постоянную среднюю скорость по всей топке. Это должно предотвратить нарушение потока вследствие разности скоростей из разных областей печи.

Кроме того, идея изобретения создавать гомогенный температурный профиль для печи достигается еще лучше, если используется так называемая «твердая поверхность с высокой излучательной способностью». Для достижения этого эффекта, по меньшей мере, часть стенки снабжена устойчивой к высокой температуре твердой поверхностью с высокой излучательной способностью («излучающая поверхность»). Излучающие поверхности расположены так, что они извлекают намного больше теплоты из факелов пламени через излучающий (радиационный) и конвективный обмен, чтобы иметь более высокую температуру поверхности, и так, что они излучают, в свою очередь, более интенсивный поток излучения в направлении верхней части труб, которые находятся при относительно низкой температуре по сравнению с излучающими поверхностями.

Огнеупорные кирпичи с высокой излучательной способностью, или тонкие листы, или слои покрытия расположены на поверхности свода печи и верхней части боковых стенок, высокая излучательная способность будучи обусловлена внутренними свойствами материала, например использованием листов карбида кремния, или обработкой поверхности или текстурированием, например использованием листов из керамической пены, изготовленных, предпочтительно, из оксида алюминия или оксида кремния.

Особо хорошие результаты достигаются, когда, по меньшей мере, часть горелок являются так называемыми «струйными пламенными горелками». Так называемое «струйное пламя» характеризуются профилем начальной скорости факела пламени, напоминающим полностью развитое течение в трубах. Огневая щетка большей частью заключена в слое перемешивания струи. Факелы пламени сильно наклонены относительно набегающего потока и выглядят более тонкими и длинными.

Также конструкция, по меньшей мере, нескольких горелок, как так называемых «горелок с технологией шарового пламени с высокой степенью крутки» («burners with high swirl ball flame»), приводит к очень гомогенному профилю во всей печи. Высокая степень крутки способствует образованию зоны рециркуляции и является основным механизмом стабилизации факела пламени. Закрученный поток может быть создан или посредством тангенциального впрыскивания струей, или лопаточными завихрителями. Факел пламени надежно закреплен горячими продуктами, захваченными внутри зоны рециркуляции. Степень завихрения, выраженная в числе крутки, предписывает размер и интенсивность циркуляционной зоны в большинстве характеристик факела пламени.

По меньшей мере, часть горелок размещена так, что факел пламени обеспечивает образование на излучающей твердой поверхности пористого излучающего экрана.

Реализация факела пламени внутри пористой излучающей оболочки приводит к более гомогенному профилю температуры в самом факеле пламени. Излучающая оболочка изготовлена из устойчивого к высокой температуре материала, такого как пористая керамическая пена с высокой излучательной способностью (карбид кремния, оксид алюминия и оксид кремния). Использование излучающих горелок допускает выполнение печи с оптимизированным расположением горелок и труб в виде мозаики, которое минимизирует окружающие негомогенности потока. Наиболее предпочтительным является размещение горелок в квадратной или гексагональной конфигурации относительно каталитических труб.

Квадратная мозаика является выгодной для гомогенности теплового потока и допускает более простую конструкцию коллектора для распределения текучих сред (воздух для сжигания, топливо и сырье), однако она требует большей плотности горелок на трубу.

Гексагональная мозаика оптимальна с точки зрения распределения теплового потока и ограничения числа горелок, однако требует немного дополнительной сложности в распределении текучей среды и конструкции системы сбора. Длина излучающей оболочки должна быть адаптирована на основании матрицы и диаметра трубы, предпочтительно между 10 и 40% длины трубы, оптимально между 20 и 33% длины трубы.

Предпочтительная конструкция свода печи такова, что высокотемпературные, излучающие поверхности имеют соответствующие нормали, направленные к трубам. Соответствующие излучающие поверхности, предпочтительно, могут рассматриваться либо выступающими в форме выпуклости в камеру сгорания, либо, наоборот, углубленными в форме вогнутости. Огнеупорные листы с высокой излучательной способностью могут быть расположены в нагреваемой пламенем области. Для выпуклой формы простейшее осуществление основано на настенных горелках с направленными вниз струями факелов пламени вокруг выпуклого выступа с направленными вниз факелами пламени. Более сложная конфигурация предусматривает, что факелы пламени направлены вверх от острого конца выпуклого выступа для увеличения излучающей поверхности, покрытой факелами пламени, и таким образом, эффективности передачи к трубам.

Изобретение также относится к способу получения синтез-газа в описанной выше печи. Подобный способ включает в себя признаки п. 14 формулы изобретения. Газообразный продукт подают через содержащие катализатор трубы для совершения эндотермического процесса. Каталитические трубы располагают внутри печи и нагревают внутренними горелками, размещенными в верхней части печи между трубами, и внешними горелками, размещенными в верхней части печи между самыми крайними трубами и стенкой печи. Путем размещения внешних горелок вблизи стенки, эксплуатации этих внешних горелок с 45-60%, предпочтительно 50-55%, мощностью внутренних горелок и по существу такой же входной скоростью, как и у внутренних горелок, можно создать гомогенный профиль температур в каталитических трубах. Входная скорость внешних горелок регулируется так, чтобы быть между 90 и 110%, предпочтительно от 95 до 105%, входной скорости внутренних горелок, так что между входными скоростями имеется максимальное отклонение в 10%, предпочтительно 5%.

Предпочтительно, по меньшей мере, некоторые из факелов пламени направлены от свода к поду печи, чтобы предотвратить любые местные эффекты нагрева.

Еще лучшие результаты достигаются, если продукт течет через вертикальные каталитические трубы от свода печи к поду печи, причем большая часть продукта превращается уже в зоне входа в области свода печи, поскольку это самая горячая точка факелов горелок.

Было обнаружено, что для достижения такой же входной скорости во внутренних горелках, как во внешних горелках, входная скорость, предпочтительно, регулируется путем ввода воздуха. При использовании воздуха для регулирования входного потока, влияния на реакцию горения в горелке почти не оказывается. Кроме того, воздух, естественно, является самым дешевым газом.

Заявляемый способ приводит к особо хорошим результатам, если способ является способом парового реформинга.

Изобретение теперь будет описано более подробно на основании предпочтительных вариантом осуществления и чертежах. Все описанные или проиллюстрированные признаки образуют предмет изобретения, независимо от их сочетаний в пунктах формулы изобретения или их обратных ссылок.

На чертежах:

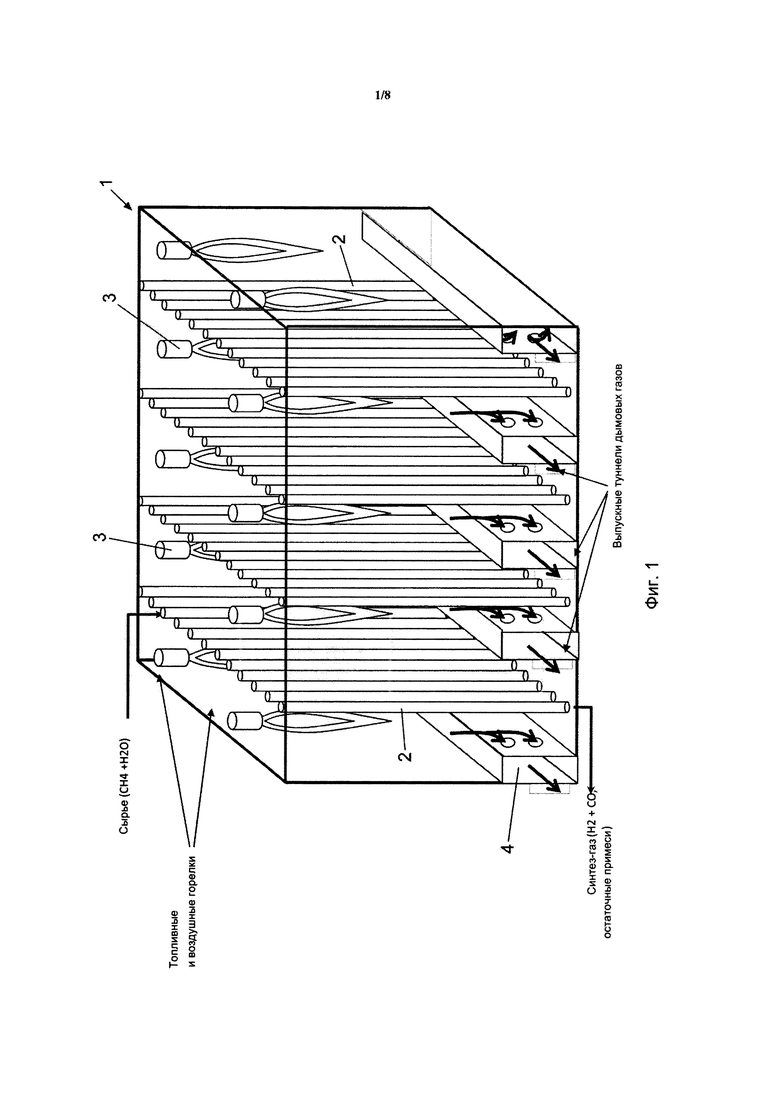

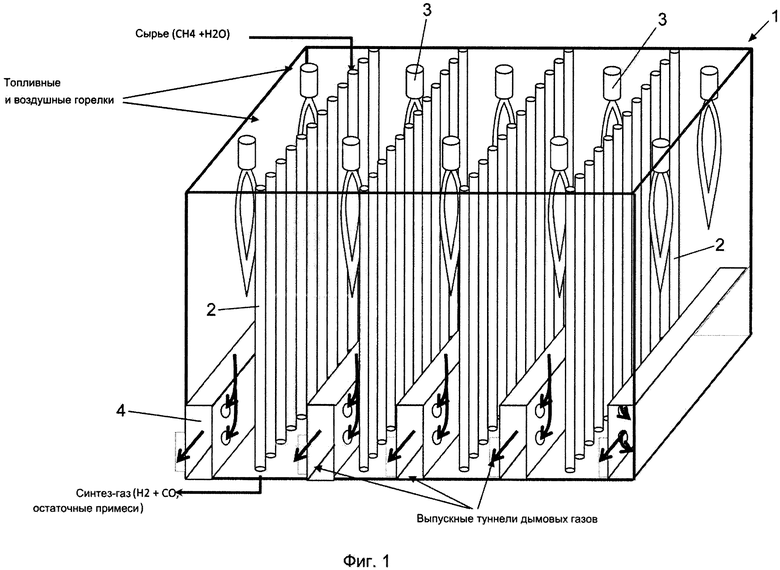

Фиг. 1 показывает типичную конструкцию печи перед эндотермической реакцией в содержащих катализатор трубах,

Фиг. 2 показывает типичный поток тепла и профиль температуры в вертикальной трубе,

Фиг. 3 иллюстрирует изгиб факела пламени,

Фиг. 4 показывает среднюю тепловую нагрузку на трубу в ряду для печи реформинга (8 рядов труб) и гипотетической топки с 24 рядами труб,

Фиг. 5 схематически показывает часть печи, включая предлагаемую конструкцию,

Фиг. 6 показывает усредненную для ряда нормализованную нагрузку на трубу для конструкции сравнения и оптимизированной конструкции установки реформинга,

Фиг. 7 показывает нормализованную тепловую нагрузку для стандартной секции труб (17 труб) в установке реформинга с 8 рядами труб ((а) фактическая конструкция (б), оптимизированная конструкция),

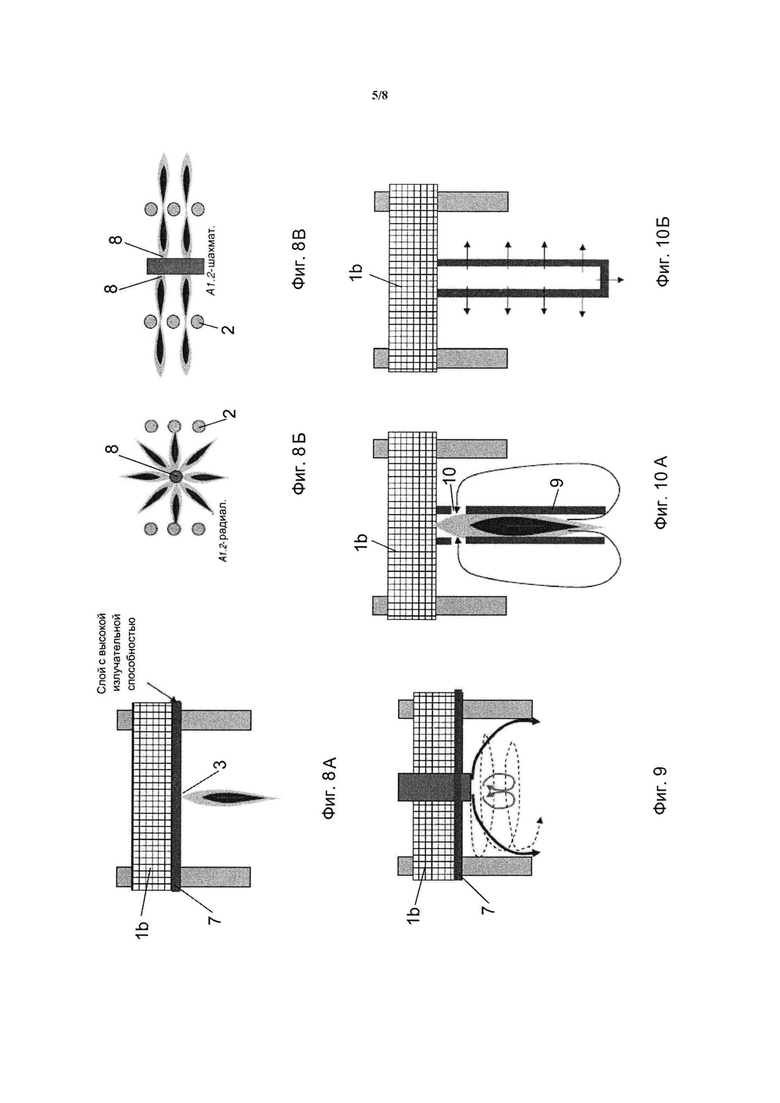

Фиг. 8 показывает реализацию горелки в сочетании с огнеупорным слоем с высокой излучательной способностью,

Фиг. 9 показывает концепцию факела пламени с высокой степенью крутки,

Фиг. 10 показывает концепцию излучающей горелки для диффузионного пламени и предварительного смешения,

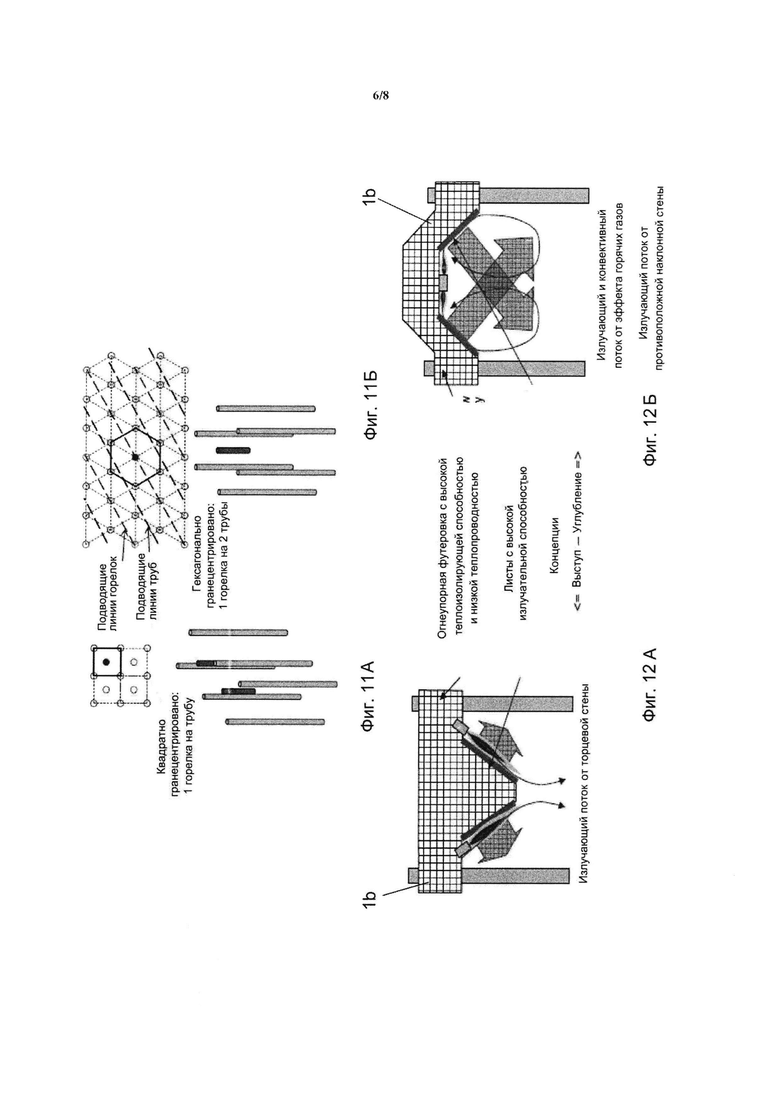

Фиг. 11 показывает излучающую горелку для системы труб,

Фиг. 12 показывает реализацию свода печи в качестве излучающей стенки,

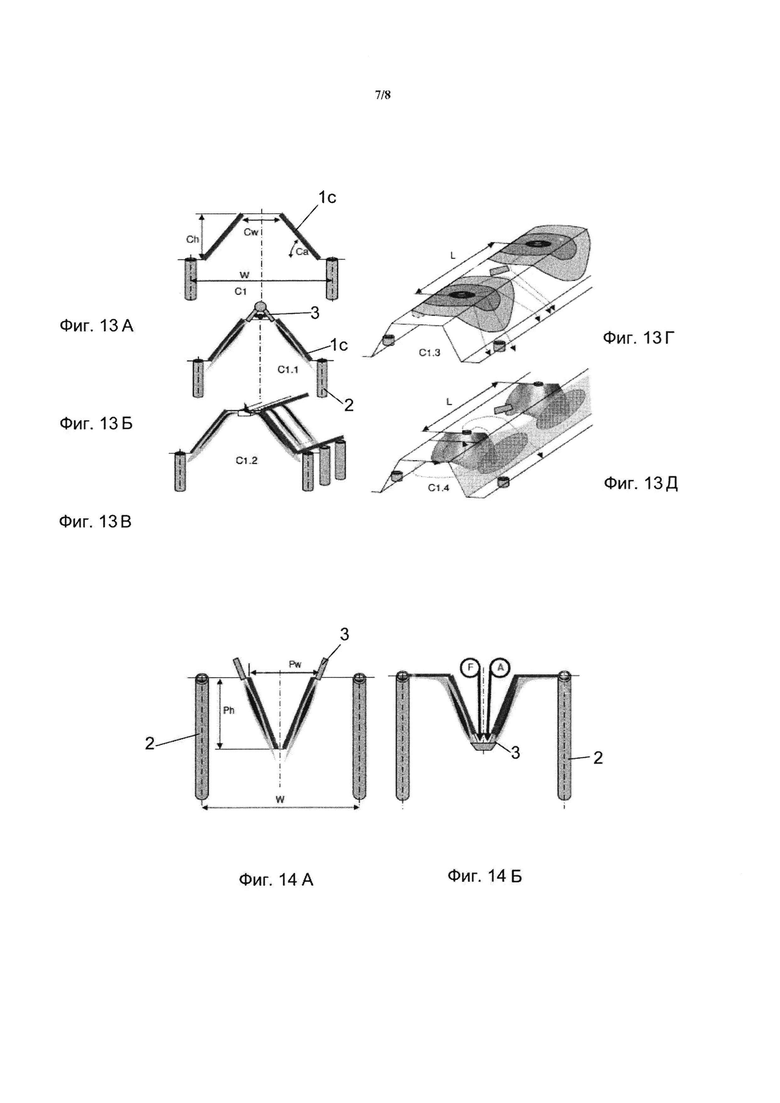

Фиг. 13 показывает варианты конфигураций вогнутого свода,

Фиг. 14 показывает варианты конфигураций выпуклого свода,

Фиг. 15 показывает линейную излучающую сводовую горелку.

На фиг. 1 показано типичное устройство печи 1 с верхним нагревом, используемой для получения синтез-газа из сырья, содержащего, например, метан и пар. В печи 1 в несколько рядов расположены каталитические трубы. Сырье подается через трубы 2 сверху вниз, откуда отводится конечный продукт, например синтез-газ, содержащий водород, монооксид углерода и остаточный продукт. Между ряда труб горелки 3 направляют факелы пламени вертикально сверху вниз. Получающиеся топочные газы отводятся через выпускные туннели 4.

Типичные вертикальные профили теплового потока и температуры показаны в виде графиков на фиг. 2. Ясно, что профили теплового потока и температуры связаны друг с другом. Чем более интенсивным является профиль теплового потока и температуры в верхней части трубы, тем более высокой является тепловая нагрузка на трубу при одинаковой температуре и тем выше производительность по потоку технологического газа на трубу при одинаковой скорости преобразования.

Фиг. 3 является иллюстрацией изгиба факела пламени для 4 и 8 рядов труб (из соображений симметрии смоделирована только половина топки). Механизм течения и теория струй будут задавать типичную организацию потока в топке с верхним нагревом, подразумевая распространение струй горячих продуктов сгорания газов боковых горелок к центру топки. Если меньшая мощность или скорость потока вдоль стенки приведут к меньшей скорости, то это будет усиливать эффект изгиба боковых факелов пламени к центру в связи с меньшим моментом боковых струй.

На фиг. 4 показана смоделированная нагрузка на трубу в ряду для установки реформинга (печи), имеющей топку с 24 рядами труб (из соображений симметрии смоделирована только половина топки). Чтобы противостоять явлению эффекта изгиба, момент от бокового ряда горелок увеличивался шаг за шагом до 78% мощности внутренних горелок. Изгиб пламени не подавлен, и увеличение мощности создало область перегрева сбоку печи, пиковое значение которого расположено на втором от стенки ряде труб из-за горячего топочного газа, текущего через первый ряд труб и нагревающего следующий ряд.

На фиг. 5 показано изменение конструкции, как предложено настоящим изобретением, причем два канала 5, 6 заданы стенкой 1а печи и каталитическими трубами 2. Расстояние d между двумя рядами 21 и 22 каталитических труб задает средний канал 5. Внутренние горелки 3a расположены центрально между трубами 21 и 22 на своде 1b печи 1. В канале 6, заданном между внешней каталитической трубой 21 и стенкой 1а печи, на своде 1b печи расположены внешние или боковые горелки 3b. Размер d1 внешнего канала 6 установлен таким, что его отношение к расстоянию d такое же, как отношение мощности внешних и внутренних горелок, а именно, от 45 до 60%, предпочтительно от 50 до 58%, и более предпочтительно примерно 55% диаметра d.

Описанная выше конфигурация была смоделирована с использованием средства моделирования SMR3D (являющееся собственностью «Air Liquide», основанное на вычислительной гидрогазодинамике (CFD) средство, связанное с моделью трубы реформинга). Результат моделирования представлен на фиг. 6 и 7 и сравнен с базовым вариантом конструкции. Оптимизированная конструкция согласно настоящему изобретению приводит к намного лучшей гомогенизации нагрузки в масштабе установки реформинга. Стандартное отклонение нагрузки на трубу было уменьшено и оптимизировано (от ряда от ряду) до 1% по сравнению с 4% в базовом варианте и, как показано на фиг. 7, от трубы к трубе до 3,5% по сравнению с 6,5% в базовом варианте.

На фиг. 8А показан простейший вариант осуществления горелки 3 в сочетании с огнеупорным слоем 7 с высокой излучательной способностью, предусмотренным на внутренней стороне свода 1b печи. Огнеупорный слой 7 с высокой излучательной способностью может быть сформирован из кирпичей, тонких листов или слоев покрытия, причем высокая излучательная способность является результатом внутренних свойств материала, например использование листов из SiC, или поверхностной обработки, или текстурирования, например использование листов керамической пены. Ряд с пониженной мощностью отделяет струйные горелки 3, образующие непрерывный плоский факел пламени. По сравнению с уровнем техники инновационный вариант осуществления использует струйные пламенные горелки, расположенные с образованием непрерывного факела пламени с большим числом многоступенчатых инжекторов воздуха и топлива, например от 10 до 30 инжекторов топлива на метр, по сравнению с одной горелкой через каждые 2-6 метров, как предлагается в конструкциях согласно уровню техники.

Для осуществления наиболее эффективной теплопередачи, боковые горелки 8 могут быть основаны на технологии радиальной горелки, как показано на фиг. 8Б, или на технологии наклонных настенных горелок, как показано на фиг. 8В, одинаково расположенных с трубами в шахматном порядке.

Как показано на фиг. 9, возможно также осуществление технологии сжигания с закрученным шаровым факелом пламени, объединенной со слоем 7 с высокой излучательной способностью на своде 1b печи. Здесь факел пламени сам захвачен в зоне рециркуляции, когда топливо, а также источник кислорода или пар рециркулируется из нижней точки факела пламени назад в направлении свода печи.

На фиг. 10 показаны два варианта осуществления изобретения с использованием цилиндрических излучающих горелок двух возможных типов: На фиг. 10а показан факел диффузного пламени, заключенный в излучающий экран. Для достижения низких количеств NOx рекомендуются каналы 10, чтобы позволять топочным газа проникать в ядро факела пламени посредством эффекта Вентури. Разбавление участвующих в реакции горения веществ топочным газом уменьшит максимальную температуру факела пламени. Как разбавление, так и температура снижают кинетику образования NOx.

Сжигание предварительно подготовленной смеси с заключением факела пламени в пористой форме представлено на фиг. 10б. Реакция горения происходит внутри пористой среды, которая нагревается и испускает излучение в направлении расположенных перед ней труб. Основным преимуществом этой технологии является то, что излучение может быть локализовано в оптимальном с точки зрения теплопередачи к трубам месте.

Излучающая оболочка изготовлена из устойчивого к высокой температуре материала, такого как пористая керамическая пена с высокой излучательной способностью (SiC, Al2O3, ZrO2).

Использование излучающих горелок делает возможным выполнение с оптимизированным размещением в шахматном порядке трубчатых горелок и труб, которое минимизирует окружающие негомогенности потока, как показано на фиг. 11. Предлагаются два способа размещения труб в шахматном порядке: на фиг. 11а показано квадратное расположение труб в шахматном порядке, в то время как на фиг. 11б показано гексагональное расположение труб в шахматном порядке со стандартной горелкой.

На фиг. 12 показан вариант осуществления горелок, нагревающих сам свод 1b печи, использующий этот свод в качестве излучающей стенки. Как показано на фиг. 12А, можно выполнить огнеупорную футеровку с высокой теплоизолирующей способностью и низкой теплопроводностью в выпуклой или, как показано на фиг. 12Б, вогнутой форме.

На фиг. 13 показаны различные конфигурации горелок, которые могут быть применены в своде печи вогнутой формы. Вид в разрезе двух наклонных излучающих стенок 1с показан на фиг. 13А, причем оптимальный угол Са меньше или приблизительно равен 50°, а ширина горизонтального участка свода Cw рассчитана на основании ширины W коридора между горелками и угла Са так, что остается достаточно свободного места для соответствующего размещения горелок.

На фиг. 13Б типичные струйные горелки 3, такие как показанные на фиг. 8, расположены в ряд для направления факелов пламени вниз вдоль наклонной излучающей стенки 1с на каждой стороне вогнутого свода.

На фиг. 13В показан такой же тип конструкции с непрерывной линейной настенной горелкой.

На фиг. 13Г типичные радиальные настенные горелки размещены в вогнутом своде с промежутком L так, чтобы был найден наилучший компромисс между гомогенностью тепловых потоков и уменьшением числа горелок. Он обычно соответствует одной горелке на каждые 2-8 труб.

Наконец, на фиг. 13Д показана конфигурация, причем классические горелки с сильной круткой установлены в вогнутом своде.

На фиг. 14 показана конструкция выпуклого свода. На фиг. 14А настенные горелки 3 размещены вокруг выпуклого элемента с направленным вниз факелом пламени, на фиг. 14Б горелки 3 размещены внутри выпуклого свода так, что факелы пламени направлены вверх от острого конца для увеличения излучающей поверхности, покрытой факелами пламени, и, таким образом, эффективности переноса к трубам 2.

Как показано на фиг. 15, можно также предусмотреть пористую камеру сгорания, в которой горит по меньшей мере одна горелка большой мощности. Могут быть добавлены отверстия вблизи ядра факела пламени (боковые стенки 1а печи), чтобы позволить топочным газам рециркулировать из атмосферы печи в камеру газогенератора вследствие обусловленного эффектом Вентури давления в секции. Показанная на фиг. 15А конфигурация показывает устройство с одиночной горелкой с попеременным направлением горения от одного коридора между трубами к другому. Эта конфигурация экономит стоимость нескольких отдельных горелок по сравнению с существующим уровнем техники, причем в крупных установках реформинга с верхним нагревом используются до 15 или 20 горелок на ряд, и это может быть в настоящем варианте осуществления заменено одной или двумя горелками. Более надежная конфигурация должна иметь две горелки на излучающий канал, как показано на фиг. 15Б, так что на эффективность печи будет оказано менее критическое влияние в случае недопустимого ухудшения работы горелки.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 печь

1а стенка печи

1b свод печи

1с наклонная стенка печи

2 труба

3 горелка

3a внутренняя горелка

3b внешняя горелка

4 выпускной туннель

5 средний канал

6 внешний канал

7 огнеупорный материал с высокой излучательной способностью

8 настенная горелка

9 излучающий экран

10 канал.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОВАРЕННАЯ ПЕЧЬ С ПОВЫШЕННОЙ ПРОИЗВОДИТЕЛЬНОСТЬЮ | 2016 |

|

RU2715004C2 |

| СПОСОБ СНИЖЕНИЯ ОТЛОЖЕНИЯ КОКСА В СЫРЬЕВЫХ ЗМЕЕВИКАХ ТРУБЧАТЫХ ПЕЧЕЙ И УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ КОКСООТЛОЖЕНИЯ | 1995 |

|

RU2089783C1 |

| РЕГУЛИРУЕМЫЕ ГОРЕЛКИ ДЛЯ НАГРЕВАТЕЛЕЙ | 2010 |

|

RU2484368C1 |

| СПОСОБ УПРАВЛЕНИЯ СГОРАНИЕМ В РЕАКТОРЕ И РЕАКТОР | 2003 |

|

RU2315906C2 |

| КОТЕЛ | 2023 |

|

RU2820496C1 |

| СПОСОБ ПЛАВЛЕНИЯ СТЕКЛООБРАЗУЮЩЕГО МАТЕРИАЛА В СТЕКЛОПЛАВИЛЬНОЙ ПЕЧИ И КИСЛОРОДОТОПЛИВНАЯ ГОРЕЛКА | 2002 |

|

RU2288193C2 |

| СПОСОБ ГОМОГЕНИЗАЦИИ РАСПРЕДЕЛЕНИЯ ТЕПЛА, А ТАКЖЕ СНИЖЕНИЯ КОЛИЧЕСТВА ОКСИДОВ АЗОТА (NO) | 2010 |

|

RU2525422C2 |

| НАГРЕВАТЕЛЬ ОГНЕВОЙ ТРУБНЫЙ АВТОМАТИЗИРОВАННЫЙ | 2008 |

|

RU2378583C1 |

| СТЕКЛОВАРЕННАЯ ПЕЧЬ И СПОСОБ ВАРКИ СТЕКОЛ | 2008 |

|

RU2422386C1 |

| СТЕКЛОПЛАВИЛЬНАЯ ПЕЧЬ | 2009 |

|

RU2515928C2 |

Изобретение относится к печи для проведения эндотермического процесса. Печь содержит трубы (2) для подачи газообразного сырья сверху вниз, заполненные катализатором для преобразования газообразного сырья в конечный продукт в виде синтез-газа с отведением его и топочных газов. Трубы (2) расположены внутри печи (1). Горелки (3а) установлены на своде (1b) печи (1) между трубами (2). Боковые горелки (3b) установлены на своде (1b) печи (1) между трубами (2) и стенкой (1а) печи (1). Боковые горелки (3b) расположены на своде (1b) печи (1) на расстоянии от стенки (1а) печи (1), меньшем чем 25% от расстояния от центральной оси боковой горелки (3b) до самой внешней трубы (2), при этом боковые горелки (3b) имеют мощность 45-60% от мощности горелок (3а) и входную скорость от 90 до 110% от входной скорости горелок (3а). Технический результат заключается в предотвращении эффекта изгибания боковых факелов к центру и в предотвращении перегрева труб, расположенных у стенок печи. 2 н. и 17 з.п. ф-лы, 15 ил.

.

1. Печь для проведения эндотермического процесса, содержащая трубы (2) для подачи газообразного сырья сверху вниз, заполненные катализатором для преобразования газообразного сырья в конечный продукт в виде синтез-газа с отведением его и топочных газов, причем трубы (2) расположены внутри печи (1), горелки (3а), установленные на своде (1b) печи (1) между трубами (2), и боковые горелки (3b), установленные на своде (1b) печи (1) между трубами (2) и стенкой (1а) печи (1), отличающаяся тем, что боковые горелки (3b) расположены на своде (1b) печи (1) на расстоянии от стенки (1а) печи (1), меньшем чем 25% от расстояния от центральной оси боковой горелки (3b) до самой внешней трубы (2), при этом боковые горелки (3b) имеют мощность 45-60% от мощности горелок (3а) и входную скорость от 90 до 110% от входной скорости горелок (3а).

2. Печь по п.1, отличающаяся тем, что трубы (2) расположены рядами, а отношение расстояния между стенкой (1а) печи (1) и первым рядом труб (2) к промежутку между двумя соседними рядами труб (2) соответствует отношению мощности боковых горелок (3b) к мощности горелок (3а).

3. Печь по п.1, отличающаяся тем, что, по меньшей мере, часть свода (1b) печи (1) снабжена излучающей твердой поверхностью (7), устойчивой к температуре.

4. Печь по п.2, отличающаяся тем, что, по меньшей мере, часть свода (1b) печи (1) снабжена излучающей твердой поверхностью (7), устойчивой к температуре.

5. Печь по п.3, отличающаяся тем, что излучающая твердая поверхность (7) содержит карбид кремния или керамическую пористую пену.

6. Печь по п.4, отличающаяся тем, что излучающая твердая поверхность (7) содержит карбид кремния или керамическую пористую пену.

7. Печь по любому из пп. 1-6, отличающаяся тем, что, по меньшей мере, часть горелок (3а, 3b) являются струйными пламенными горелками.

8. Печь по любому из пп. 1-6, отличающаяся тем, что, по меньшей мере, часть горелок (3a, 3b) являются горелками с технологией шарового пламени.

9. Печь по любому из пп. 1-6, отличающаяся тем, что, по меньшей мере, часть горелок (3а, 3b) размещена так, что факел пламени обеспечивает образование на излучающей твердой поверхности (7) пористого излучающего экрана.

10. Печь по п.9, отличающаяся тем, что, по меньшей мере, часть горелок (3а, 3b) размещена в квадратной или гексагональной конфигурации относительно труб (2), заполненных катализатором.

11. Печь по п.9, отличающаяся тем, что излучающий экран выполнен с длиной между 10 и 40% от длины труб (2), заполненных катализатором.

12. Печь по п.10, отличающаяся тем, что излучающий экран выполнен с длиной между 10 и 40% от длины труб (2), заполненных катализатором.

13. Печь по любому из пп. 1-6, отличающаяся тем, что, по меньшей мере, часть свода (1а) печи (1) выполнена с выпуклой или вогнутой формой.

14. Способ получения синтез-газа в печи по п.1, включающий нагрев труб (2) горелками (3а) и боковыми горелками (3b), поступление газообразного сырья в трубы (2) сверху вниз для преобразования сырья в конечный продукт в виде синтез-газа и вывод топочных газов из труб (2), при этом боковые горелки (3b) располагают на своде (1b) печи (1) на расстоянии от стенки (1а) печи (1), меньшем чем 25% от расстояния от центральной оси боковой горелки (3b) до самой внешней трубы (2), при этом используют боковые горелки (3b) мощностью 45-60% от мощности работы горелок (3а) и с входной скоростью от 90 до 110% от входной скорости горелок (3а).

15. Способ по п.14, отличающийся тем, что, по меньшей мере, часть факелов пламени горелок (3а, 3b) направляют от свода (1а) к поду печи (1).

16. Способ по п.14, отличающийся тем, что сырье пропускают через расположенные вертикально трубы (2) от свода (1а) к поду печи (1).

17. Способ по п.15, отличающийся тем, что сырье пропускают через расположенные вертикально трубы (2) от свода (1а) к поду печи (1).

18. Способ по любому из пп.14-17, отличающийся тем, что входную скорость горелок (3а, 3b) регулируют инжекцией воздуха.

19. Способ по любому из пп.14-17, отличающийся тем, что эндотермический процесс осуществляют в виде парового реформинга.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| ТОПКА | 1997 |

|

RU2135891C1 |

| Парогенератор | 1968 |

|

SU1078193A1 |

Авторы

Даты

2018-02-05—Публикация

2013-08-14—Подача