ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к мишени для генерирующего нейтроны устройства и к способу изготовления мишени, которая облучается пучками протонов для генерирования нейтронов.

УРОВЕНЬ ТЕХНИКИ

[0002] Соединение бора, содержащее бор (10B), с большой вероятностью аккумулируется в раковых клетках, но их аккумуляция в нормальных клетках является маловероятной. В этом соединении бора используется реакция 10B(n,α)7Li. Это означает, что когда бор (10B) захватывает тепловой нейтрон или эпитермальный нейтрон, генерируется α-частица и атом лития (7Li). Такая α-частица и атом лития могут избирательно уничтожать раковые клетки. Эта терапия известна как бор-нейтрон-захватная терапия. Обычно бор-нейтрон-захватная терапия проводится с использованием исследовательского реактора. Однако график проведения терапии должен быть урегулирован так, чтобы не служить помехой графику работы исследовательского реактора. Соответственно, составлять график терапии непросто. Также, проблемы обусловлены эксплуатационными расходами и сроком службы существующего исследовательского реактора. В дополнение к этому, учитывая затраты и управление, и тому подобное, достаточно трудно использовать ядерный реактор в качестве генерирующего нейтроны устройства в обычных больницах.

[0003] В последнее время большое внимание уделяется генерирующим нейтроны устройствам, в которых протоны ускоряются с помощью ускорителя с получением заранее заданного уровня энергии; и затем конкретный материал мишени облучается полученными в результате протонами для генерирования нейтронов. Такие генерирующие нейтроны устройства сделаны в виде простого оборудования по сравнению с ядерными реакторами.

Вообще говоря, материалы мишени для этих генерирующих нейтроны устройств раскрыты в патентной литературе 1 и 2, и примеры возможных материалов мишени включают в себя литий, в котором может быть использована реакция 7Li(p,n)7Be; бериллий, в котором может быть использована реакция 9Be(p,n), и твердые тяжелые металлы, такие как уран, тантал, вольфрам, свинец, висмут и ртуть, в которых используются ядерные реакции расщепления с высокоэнергетическим промежуточным протоном и/или дейтерием.

[0004] В генерирующем нейтроны устройстве высокоэнергетические протоны и дейтерий ускоряются с помощью ускорителя, материал мишени из твердого тяжелого металла облучается полученными в результате протонами и дейтерием; и ядерная реакция расщепления используется для генерирования нейтронов с высокой плотностью. К сожалению, ускоритель этого генерирующего нейтроны устройства является большим и дорогостоящим, и по этой причине устройство сложно устанавливать в обычных больницах.

В дополнение к этому, нейтроны, генерируемые во время ядерной реакции расщепления, имеют значительно более высокие уровни энергии. Вследствие этого требуется крупномасштабная установка для облучения нейтронами, включающая в себя: мишень, имеющую материал мишени, замедлитель, который может уменьшать уровни энергии нейтронов до заранее заданного уровня энергии тепловых и эпитермальных нейтронов, используемых для бор-нейтрон-захватной терапии; и экран, который предотвращает утечку высокоэнергетичных нейтронов.

[0005] В настоящем документе патентная литература 3 раскрывает, что порог энергии протона, необходимый для реакции 7Li(p,n)7Be, составляет 1,889 МэВ. Благодаря этому ускоритель протонов может быть малым и относительно недорогим. Таким образом, предложено использовать тонкую пленку металлического лития (7Li) в качестве материала мишени, которая облучается ускоренными протонами. Однако металлический литий является чрезвычайно химически высокоактивным и легко взаимодействует с кислородом, азотом и/или влагосодержанием в воздухе. С учетом этого была предложена следующая конструкция мишени (смотри патентную литературу 3). Использован такой процесс, как осаждение из паровой фазы, для формирования тонкой пленки 7Li толщиной несколько дюжин мкм на металлической подложке. Очень тонкий лист из нержавеющей стали расположен на тонкой пленке, чтобы герметизировать пленку на металлической подложке. Также, эта мишень включает в себя проходы для охладителя, через которые охладитель сделан циркулирующим для охлаждения металлической подложки, удерживающей металлический литий.

ССЫЛКИ НА УРОВЕНЬ ТЕХНИКИ

Патентная литература

[0006] Патентная литература 1: JP 2008-22920 A

Патентная литература 2: JP 2007-303983 A

Патентная литература 3: WO 2008/025737

[0007] При этом пациенты не должны быть облучены нейтронами в течение продолжительного времени во время бор-нейтрон-захватной терапии. Также, должны быть получены уровни потока тепловых и/или эпитермальных нейтронов, которые необходимы для облучения пораженной ткани. Для достижения этого протонные пучки, например, должны иметь значение тока на заранее заданном уровне или выше.

В этой связи, однако, когда мишень, удерживающая металлический литий, облучается пучками протонов со стороны листа из нержавеющей стали, лист из нержавеющей стали нагревается и расширяется. После того как лист из нержавеющей стали расширен, а контакт между металлическим литием и листом из нержавеющей стали потерян, лист из нержавеющей стали не может быть более охлажден. Вследствие этого лист из нержавеющей стали может быть разрушен, а герметичность металлического лития может быть нарушена.

[0008] В дополнение, даже в конструкции мишени, раскрытой в Патентной литературе 3, неизбежным является плавление металлического лития, герметизированного с использованием листа из нержавеющей стали, поскольку металлический литий имеет относительно низкую температуру плавления 180°C. Соответственно, лист из нержавеющей стали может быть расширен так, что сжиженный литий неравномерно распределяется на одной части металлической подложки, включенной в мишень. В результате, мишень может иметь явно неудовлетворительные эксплуатационные характеристики. Следовательно, мишень должна быть заменена другой дорогостоящей мишенью до того, как возникнет такая ситуация.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМА, РЕШАЕМАЯ ИЗОБРЕТЕНИЕМ

[0009] Настоящее изобретение разработано для решения указанных выше обычных проблем. Задачей настоящего изобретения является предоставление долгоживущей мишени для генерирующего нейтроны устройства и способа изготовления мишени, которая имеет простую конструкцию и может поддерживать функционирование в качестве мишени, даже если металлический литий в качестве материала мишени все больше нагревается.

СРЕДСТВА РЕШЕНИЯ ПРОБЛЕМ

[0010] Для решения вышеупомянутых проблем один аспект настоящего изобретения предоставляет мишень для генерирующего нейтроны устройства, которое генерирует нейтроны при использовании реакции 7Li(p,n)7Be, в то время как литий в качестве материала мишени облучается пучками протонов, ускоряемых с помощью ускорителя. В настоящем документе мишень включает в себя: металлическую подложку, которая удерживает материал мишени; и металлическую тонкую пленку для герметизации, которая герметизирует материал мишени на металлической подложке на стороне поверхности удерживания, которая удерживает материал мишени.

Металлическая подложка включает в себя: на стороне поверхности удерживания рамочную часть; и профилированную структуру, включающую в себя: множество островковых частей, окруженных рамочной частью, при этом островковые части имеют такую же высоту, как рамочная часть; и остальную часть, содержащую углубленную часть, которая создана посредством уменьшения толщины области, не являющейся рамочной частью и островковыми частями, на толщину материала мишени.

В настоящем документе металлическая тонкая пленка для герметизации использована для герметизации материала мишени на углубленных частях металлической подложки.

[0011] Предпочтительно, углубленная часть профилированной структуры включает в себя: множество круговых углубленных частей, которые гексагонально упорядочены внутри окружающей рамочной части и являются круговыми на виде сверху; и соединительных углубленных частей в сообщении с соседними круговыми углубленными частями.

[0012] Предпочтительно, дно углубленной части имеет способствующий присоединению слой, который вызывает лучшее присоединение материала мишени к металлической подложке.

Предпочтительно, металлическая подложка также включает в себя множество продолговатых проходов для охладителя, по которым охладитель протекает по стороне поверхности, противоположной стороне поверхности удерживания.

[0013] Предпочтительно, металлическая подложка сделана из железа или тантала, а металлическая тонкая пленка для герметизации сделана из листа из нержавеющей стали, титанового листа, листа из титанового сплава, бериллиевого листа или листа из бериллиевого сплава. Предпочтительно, способствующий присоединению слой представляет собой тонкопленочный слой, сделанный из меди, алюминия, магния или цинка.

[0014] Предпочтительно, с учетом увеличения эффективности генерирования нейтронов, материал для островковых частей профилированной структуры представляет собой литиевый сплав, содержащий любое из 1-20 мас.% Cu, 20-40 мас.% Al и 45-60 мас.% Mg и остаток, состоящий из Li и неизбежных примесей.

[0015] В соответствии с одним аспектом настоящего изобретения, имеющего описанные выше признаки, металлическая подложка включает в себя: на стороне поверхности удерживания, удерживающей материал мишени, рамочную часть и профилированную структуру, включающую в себя: множество островковых частей, окруженных рамочной частью, при этом островковые части имеют такую же высоту, как рамочная часть; и остальную часть, содержащую углубленную часть, которая создана посредством уменьшения толщины области, не являющейся рамочной частью и островковыми частями, на толщину материала мишени. В настоящем документе металлическая тонкая пленка для герметизации и поверхности рамочной части и островковых частей подвергаются воздействию, например, связывания ГИП (горячее изостатическое прессование); и металлическая тонкая пленка для герметизации использована, чтобы герметизировать материал мишени на углубленной части металлической подложки.

В результате, даже если литиевый материал мишени облучается через металлическую тонкую пленку пучками протонов, и металлическая тонкая пленка, нагретая под действием пучка протонов, будет расширена, связывание металлической тонкой пленки с поверхностями островковых частей может предотвратить расширение металлической тонкой пленки и может сохранить условия, при которых материал мишени плотно присоединен к металлической тонкой пленке.

В настоящем документе металлическая подложка охлаждается с помощью охладителя так, что металлическая тонкая пленка для герметизации также охлаждается посредством металлической подложки и лития. Это делает возможным уменьшение вероятности повреждения металлической тонкой пленки из-за избытка тепла.

[0016] Фиг. 7 иллюстрирует Сравнительный вариант осуществления, где металлическая тонкая пленка для герметизации присоединяется только на рамочной части. В этом случае, когда металлическая тонкая пленка для герметизации расширяется, объем расширения имеет тенденцию быть больше вокруг центра рамочной части. В результате, когда металлический литий в качестве материала мишени облучается пучками протонов и нагревается и плавится, металлический литий перемещается в нижнюю часть между металлической подложкой и металлической тонкой пленкой мишени. Соответственно, металлический литий может быть почти не присутствующим в месте облучения пучками протонов.

В соответствии с аспектом настоящего изобретения, металлическая тонкая пленка для герметизации и поверхности рамочной части и островковых частей подвергаются воздействию связывания ГИП, а металлическая тонкая пленка связывается со стороной поверхности удерживания металлической подложки. При этом облучение пучками протонов может вызывать нагрев и плавление металлического лития, герметизированного в углубленной части. Даже в этом случае изменение толщины материала мишени, вызванное расширением металлической тонкой пленки для герметизации, может быть малым. Таким образом, металлический литий может быть равномерно распределен внутри окружающей мишень рамочной части между металлической подложкой и металлической тонкой пленкой для герметизации.

Вследствие этого мишень может иметь более увеличенный срок службы, так что кумулятивное время облучения пучками протонов может быть увеличено до того момента, пока мишень не будет заменена другой дорогостоящей мишенью. То есть это помогает уменьшить стоимость лечения, оплачиваемую пациентом, который получает бор-нейтрон-захватную терапию.

[0018] В дополнение к этому, другой аспект настоящего изобретения предоставляет мишень для генерирующего нейтроны устройства, которое генерирует нейтроны при использовании реакции 7Li(p,n)7Be, в то время как литий в качестве материала мишени облучается пучками протонов, ускоряемых с помощью ускорителя. Мишень включает в себя: металлическую подложку, которая удерживает материал мишени; и металлическую тонкую пленку для герметизации, которая герметизирует материал мишени на металлической подложке на стороне поверхности удерживания, которая удерживает материал мишени. В настоящем документе материал мишени представляет собой литиевый сплав, содержащий любое из 1-20 мас.% Cu, 20-40 мас.% Al и 45-60 мас.% Mg и остаток, состоящий из Li и неизбежных примесей.

[0019] В соответствии с этим аспектом настоящего изобретения, имеющего указанные выше признаки, температура плавления материала мишени на несколько сотен градусов выше, чем относительно низкая температура плавления чистого металлического лития в качестве материала мишени. Это может привести к предотвращению плавления материала мишени под действием тепла вследствие облучения пучками протонов. Кроме того, это также может предотвратить неравномерное распределение расплавленного материала мишени на одной части металлической подложки, тем самым предотвращая ухудшение эксплуатационных характеристик мишени.

РЕЗУЛЬТАТ ИЗОБРЕТЕНИЯ

[0020] Настоящее изобретение может обеспечить долгоживущую мишень для генерирующего нейтроны устройства и способ изготовления мишени, которая имеет простую конструкцию и может поддерживать функционирование в качестве мишени, даже если металлический литий в качестве материала мишени все больше нагревается.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

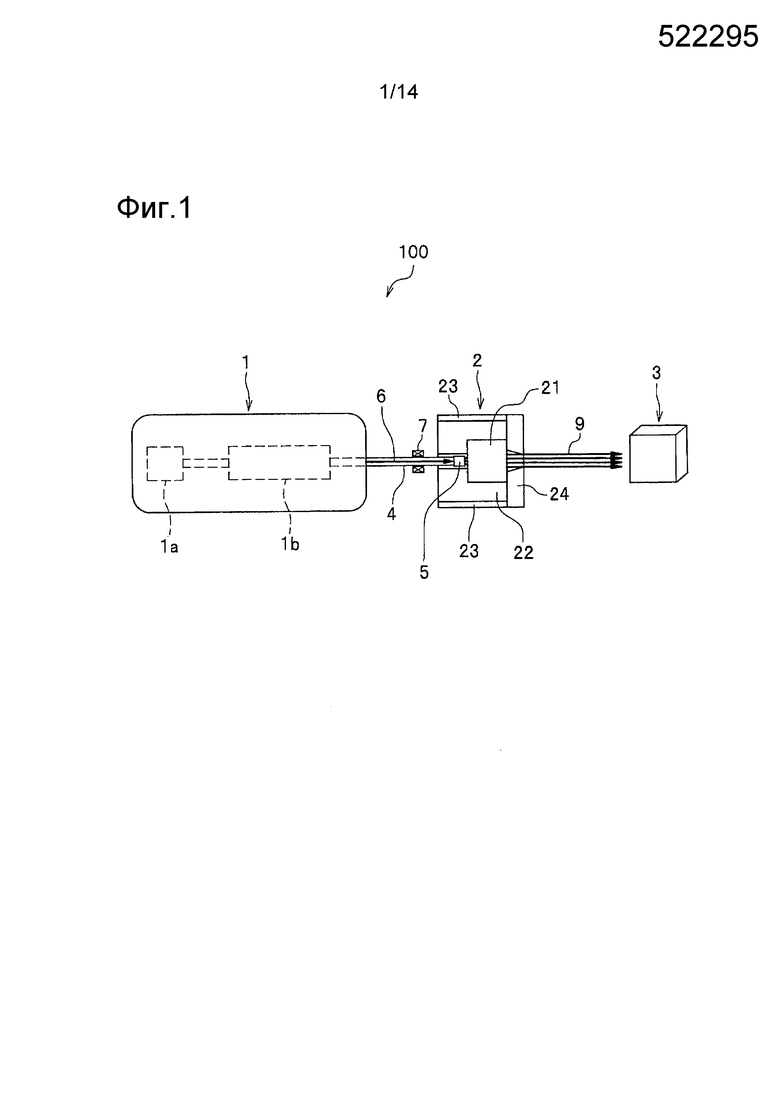

[0021] Фиг. 1 изображает генерирующее нейтроны устройство в целом.

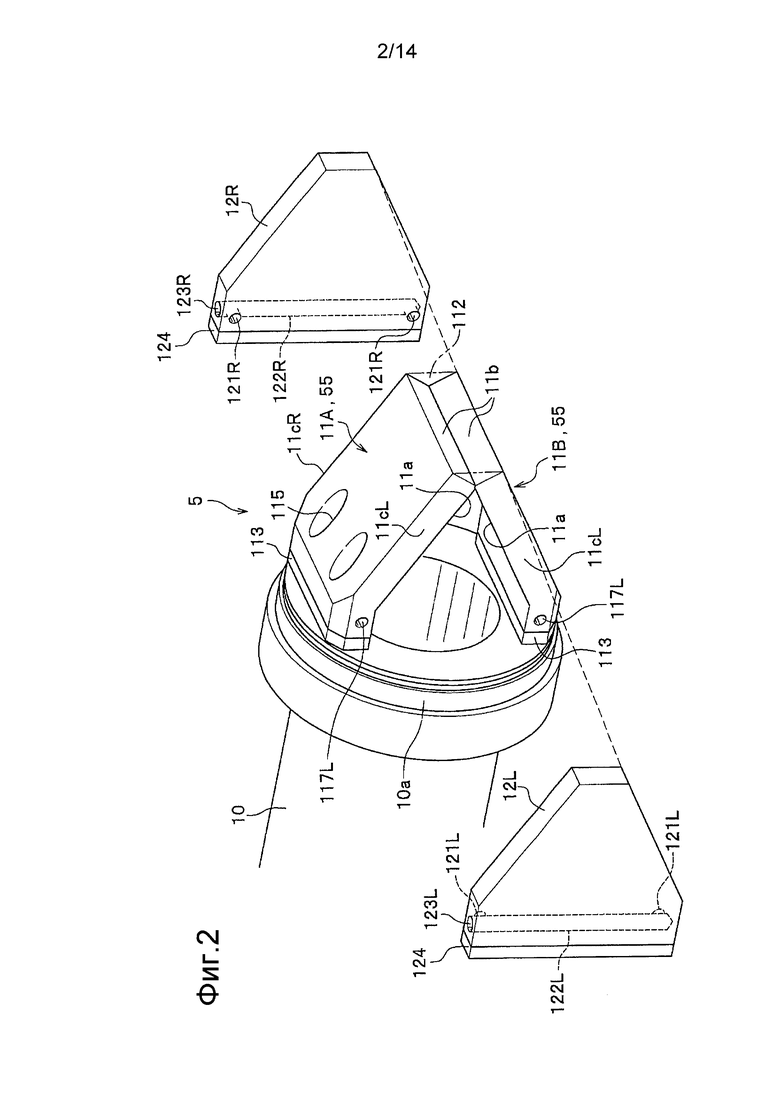

Фиг. 2 изображает секцию мишени.

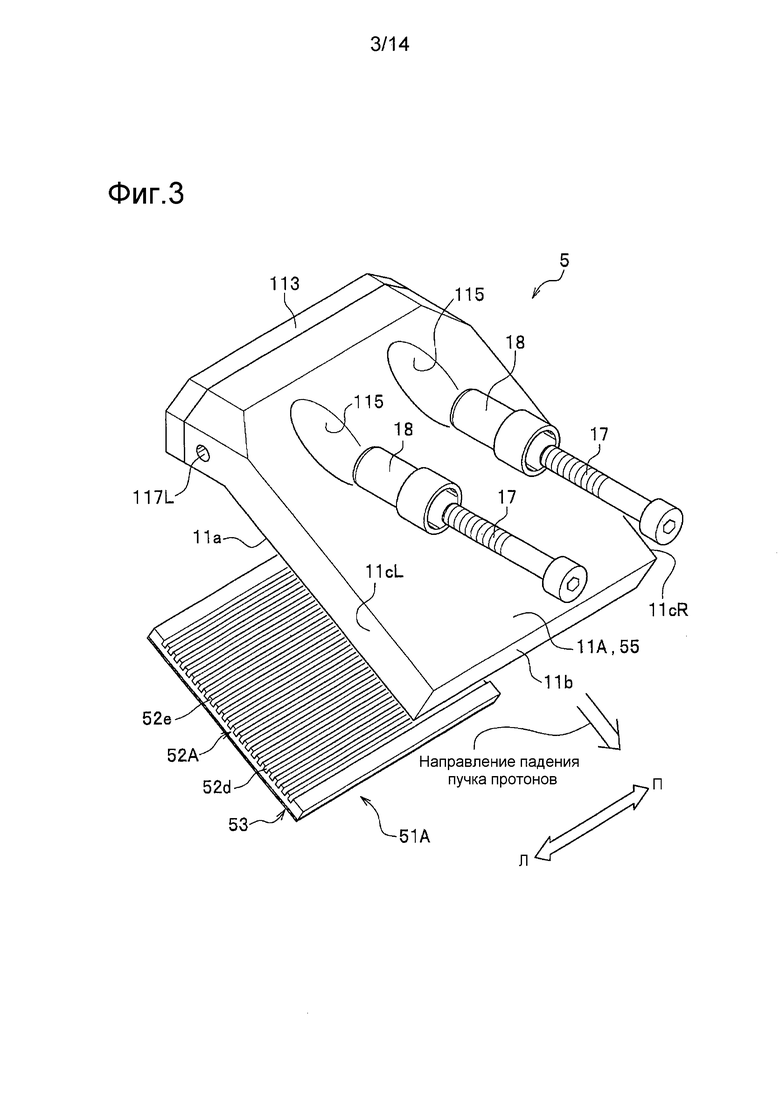

Фиг. 3 иллюстрирует монтажную конструкцию панели мишени.

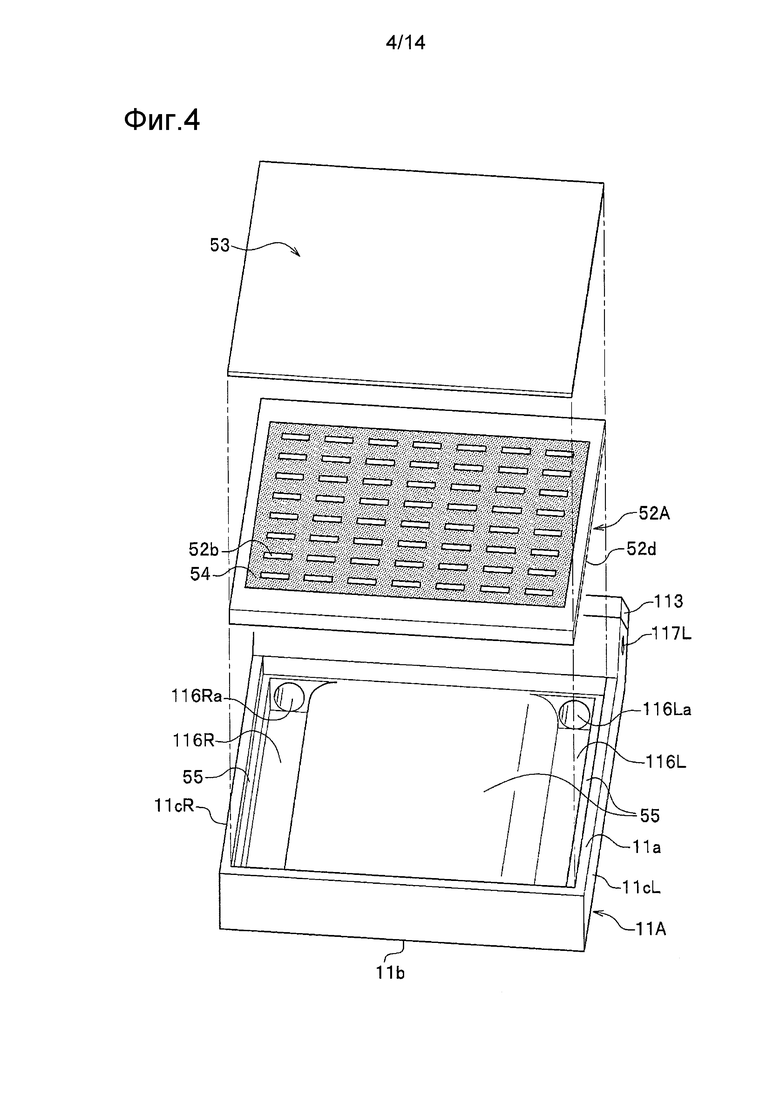

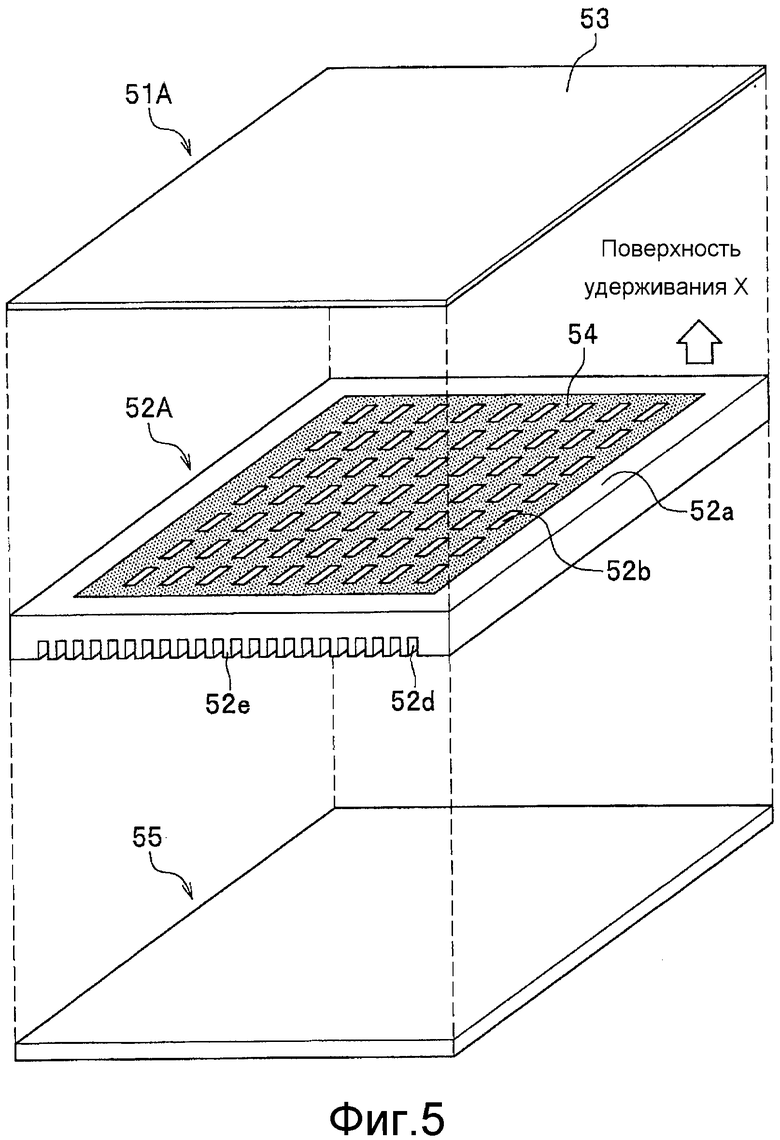

Фиг. 4 представляет собой покомпонентный вид, иллюстрирующий конструкцию панели мишени, если смотреть со стороны поверхности 11a облучения пучком.

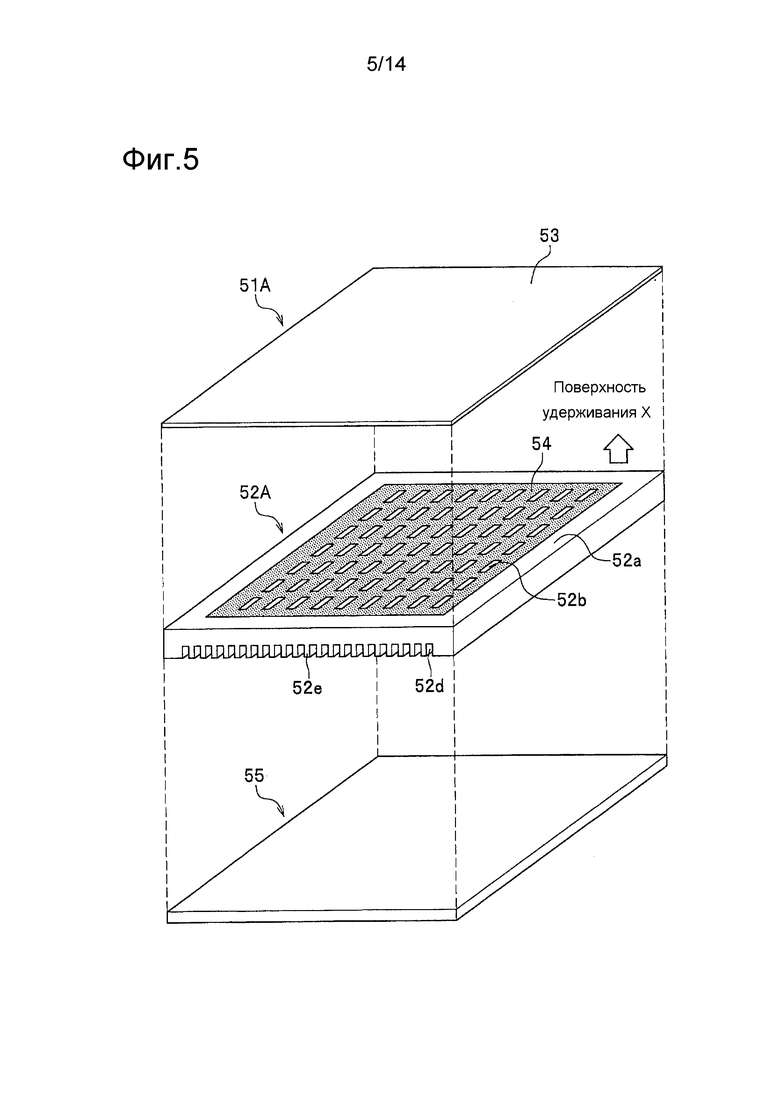

Фиг. 5 представляет собой покомпонентный вид, иллюстрирующий мишень.

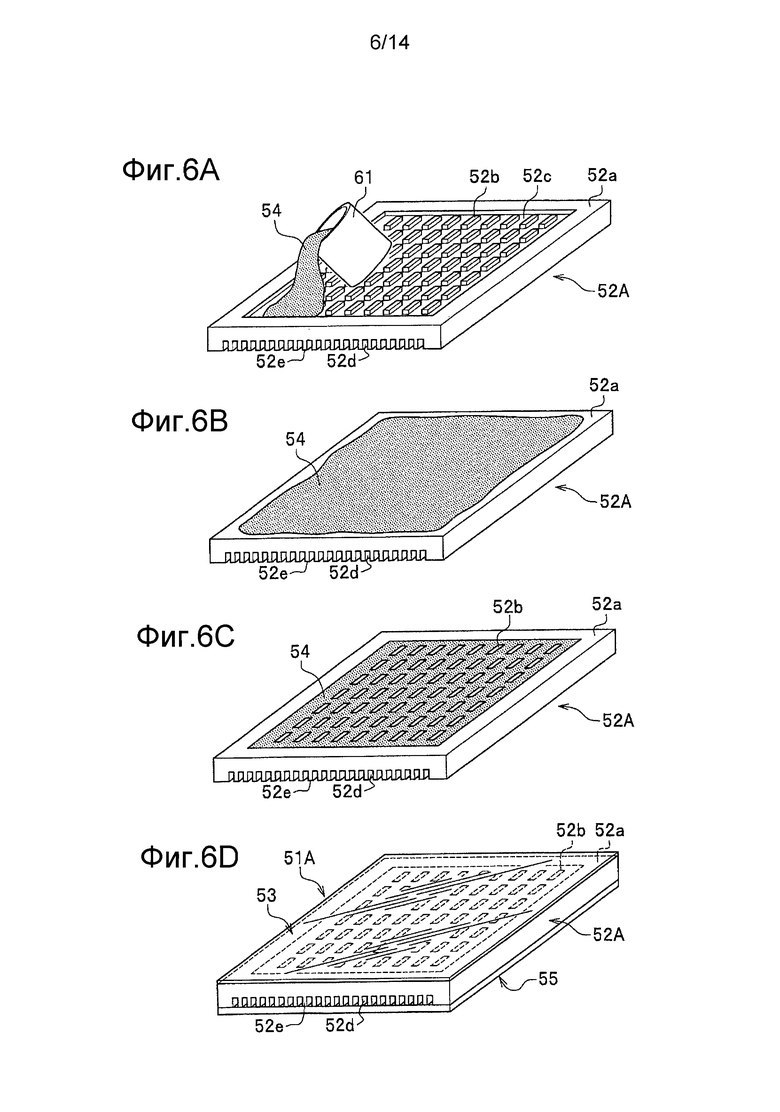

Фигуры 6A-6D иллюстрируют способ изготовления мишени 51A.

Фиг. 6A иллюстрирует способ, включающий в себя: этап обработки профилированной структуры с получением профилированной структуры на стороне поверхности удерживания X (то есть на передней стороне поверхности) металлической подложки 52A мишени 51A; этап создания проходов для охладителя с получением желобков для проходов 52d для охладителя на стороне (то есть на стороне обратной поверхности), противоположной поверхности удерживания металлической подложки, а после этого; этап формирования способствующего присоединению слоя с получением способствующего присоединению слоя на дне углубленной части 52c, и после этого; и этап заполнения материалом мишени с заполнением углубленной части 52c расплавленным материалом мишени в вакууме или в атмосфере газообразного аргона. Фиг. 6B иллюстрирует состояние после этапа заполнения материалом мишени. Фиг. 6C иллюстрирует состояние после этапа выравнивания поверхности удерживания. Фиг. 6D иллюстрирует состояние после этапа связывания с подверганием связыванию ГИП задней панели 55, металлической тонкой пленки 53 для герметизации и металлической подложки 52A, полученной с помощью последнего этапа заполнения материалом мишени.

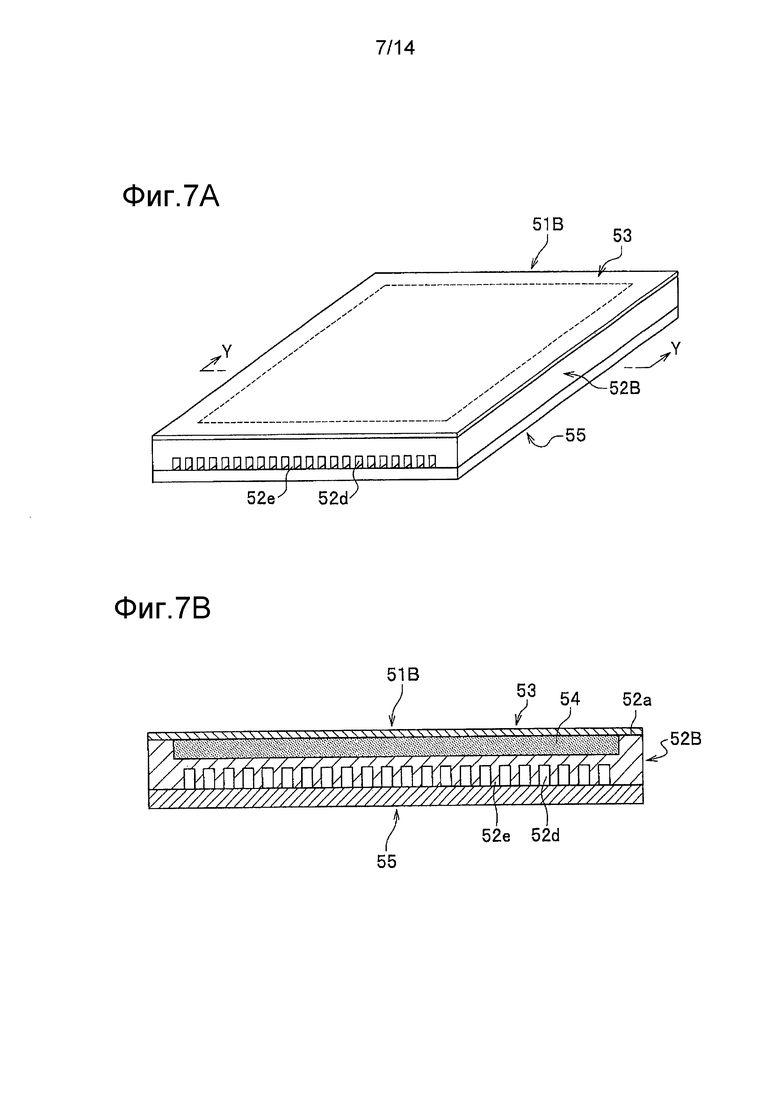

Фиг. 7A-7B иллюстрируют конструкцию мишени 51B в соответствии со сравнительным вариантом осуществления. Фиг. 7A представляет собой вид в перспективе мишени 51B. Фиг. 7B представляет собой поперечное сечение, взятое вдоль линии YY на Фиг. 7A.

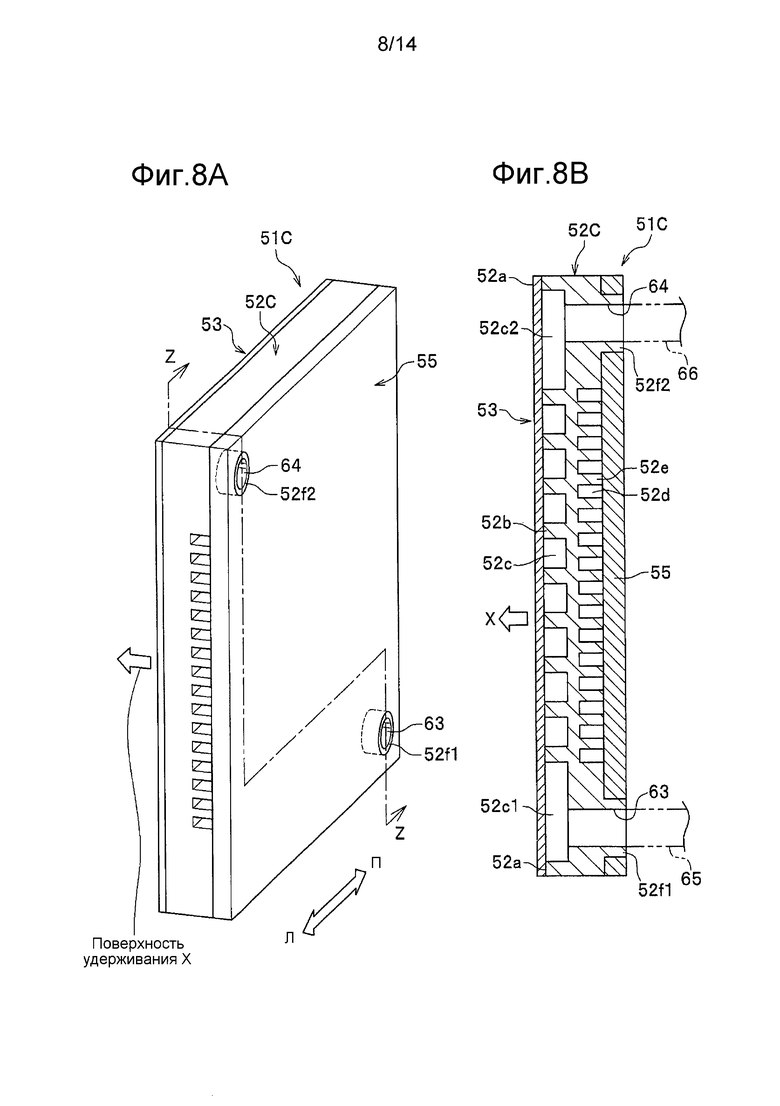

Фиг. 8A-8B иллюстрируют конструкцию мишени 51C в соответствии с модифицированным вариантом осуществления. Фиг. 8A представляет собой схематический вид в перспективе. Фиг. 8B представляет собой поперечное сечение, взятое вдоль линии ZZ на Фиг. 8A.

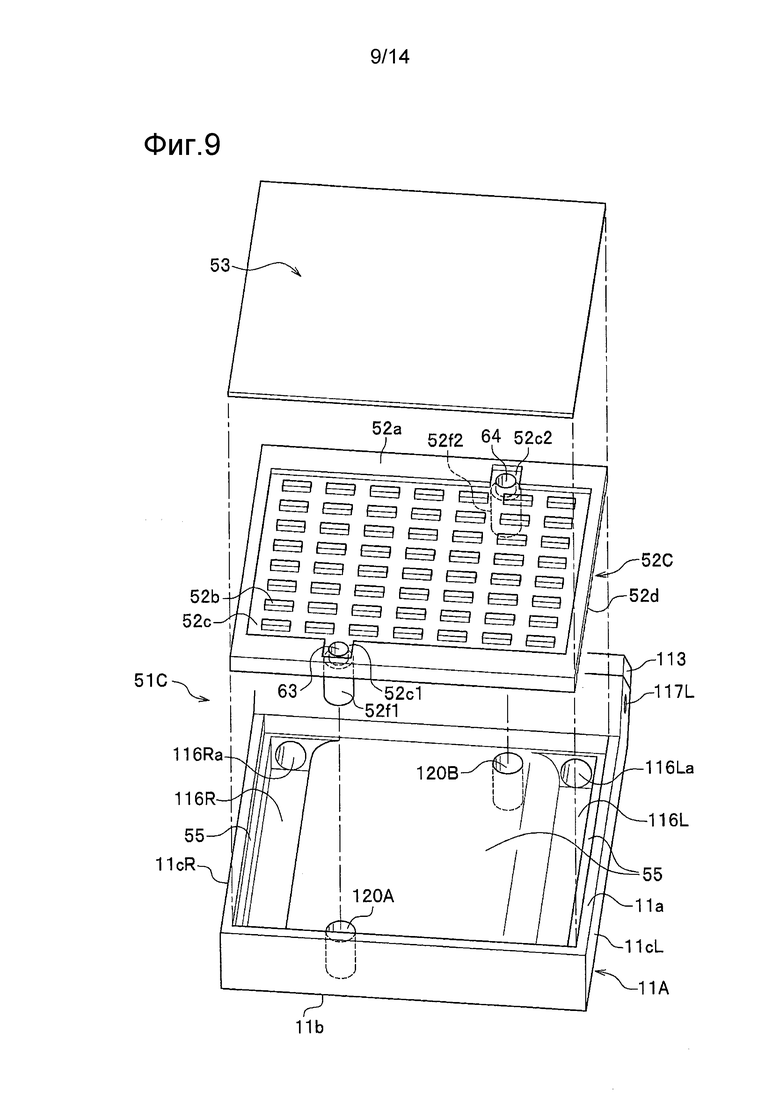

Фиг. 9 представляет собой покомпонентный вид, иллюстрирующий конструкцию панели мишени в соответствии с модифицированным вариантом осуществления, если смотреть со стороны поверхности 11a облучения пучком.

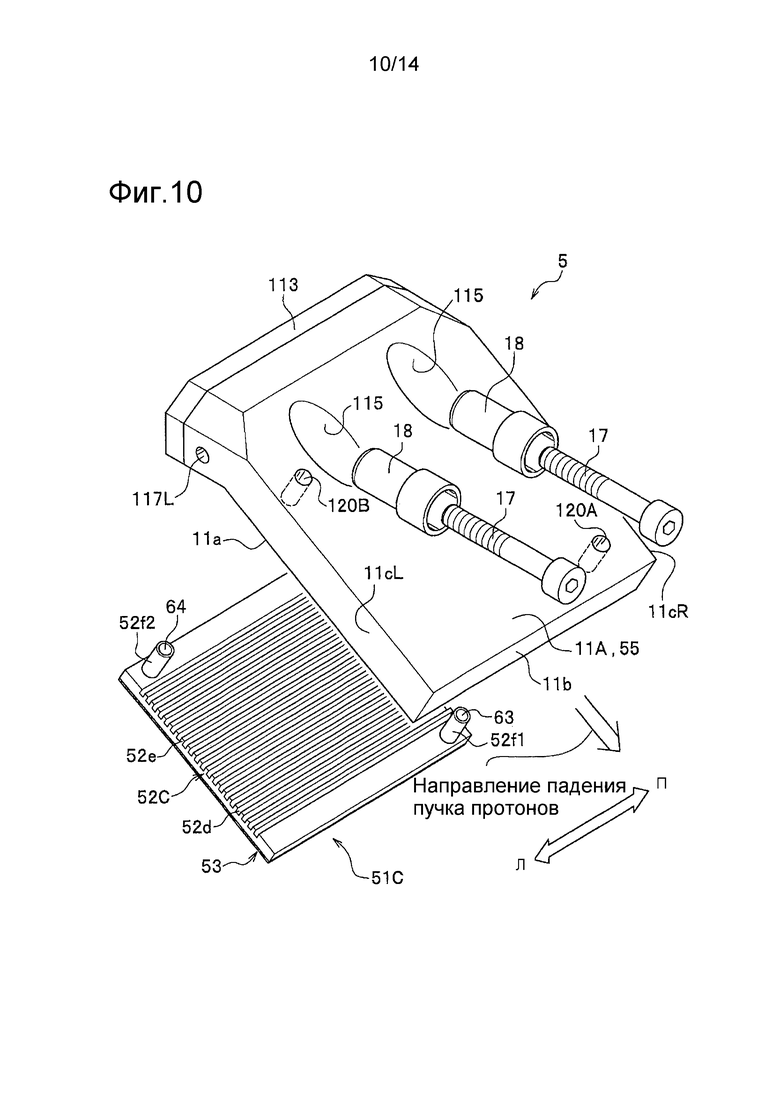

Фиг. 10 иллюстрирует, как расположить вход для введения расплавленного лития и заполняемый расплавленным литием выход в панели мишени в соответствии с модифицированным вариантом осуществления.

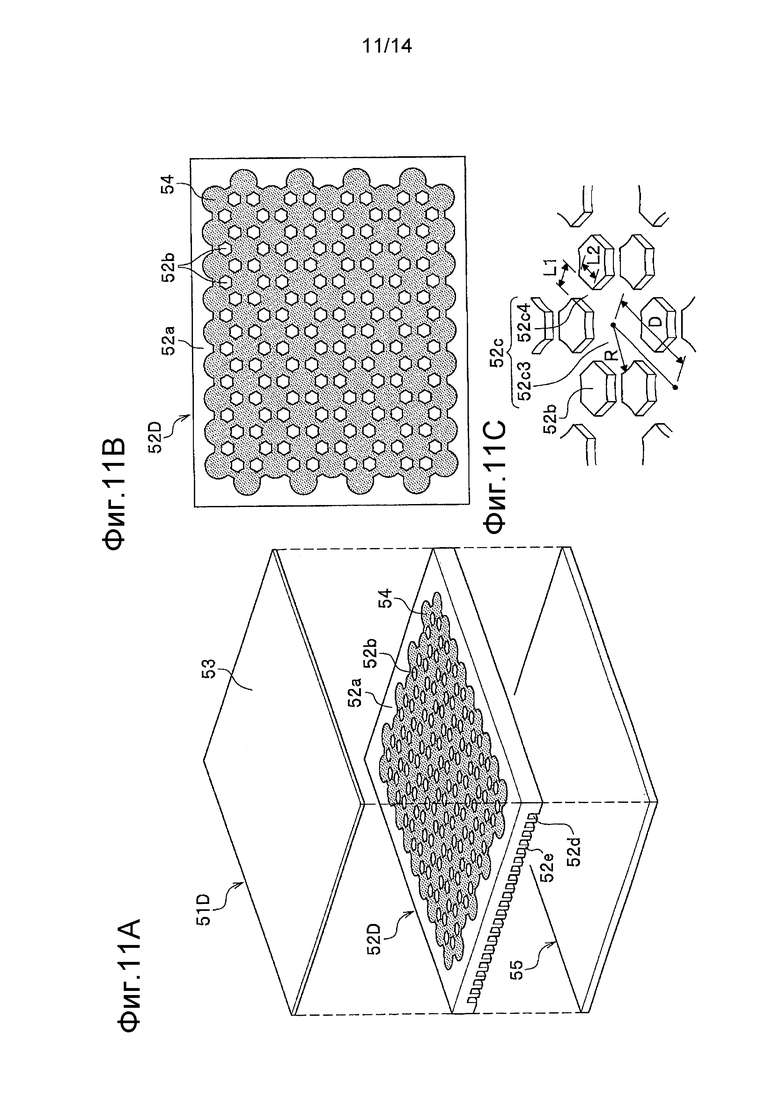

Фиг. 11A-11C иллюстрируют конструкцию мишени 51D в соответствии с другим модифицированным вариантом осуществления. Фиг. 11A представляет собой покомпонентный вид, иллюстрирующий мишень 51D. Фиг. 11B представляет собой вид сверху, показывающий металлическую подложку 52D, удерживающую материал 54 мишени. Фиг. 11C представляет собой увеличенный вид в перспективе, показывающий профилированную структуру на металлической подложке 52D.

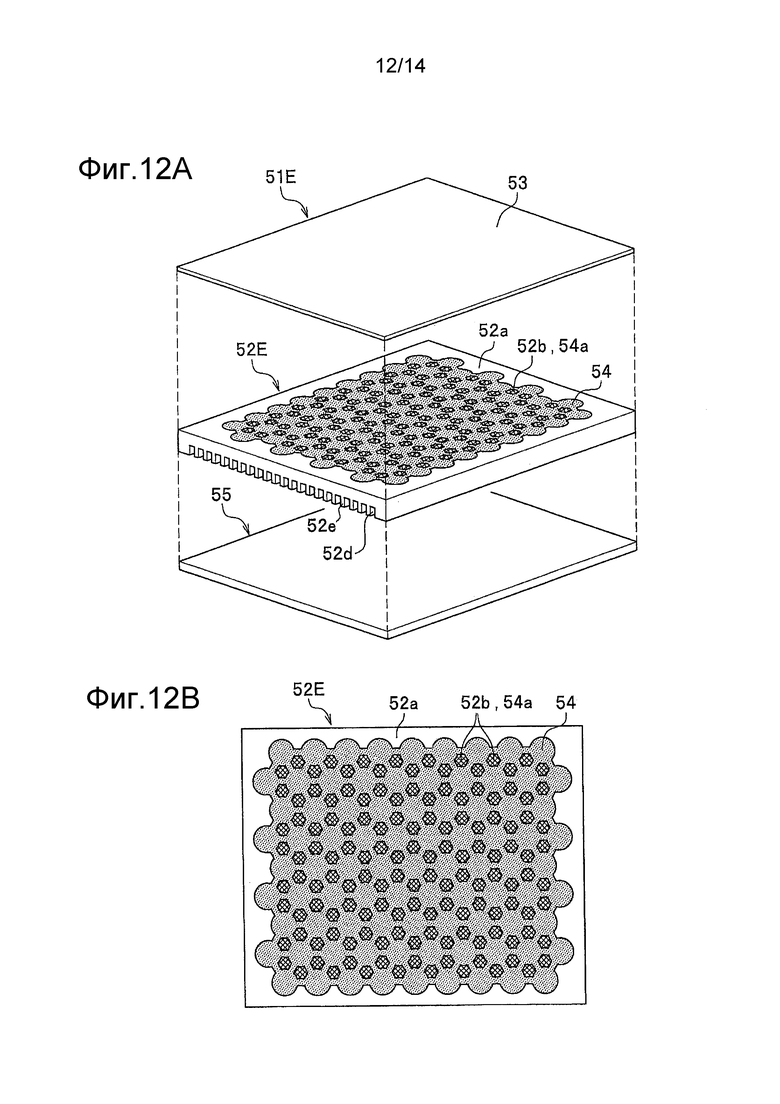

Фиг. 12A-12B иллюстрируют конструкцию мишени 51E в соответствии с еще одним модифицированным вариантом осуществления. Фиг. 12A представляет собой покомпонентный вид, иллюстрирующий мишень 51E. Фиг. 12B представляет собой вид сверху, показывающий металлическую подложку 52E, удерживающую материал 54 мишени.

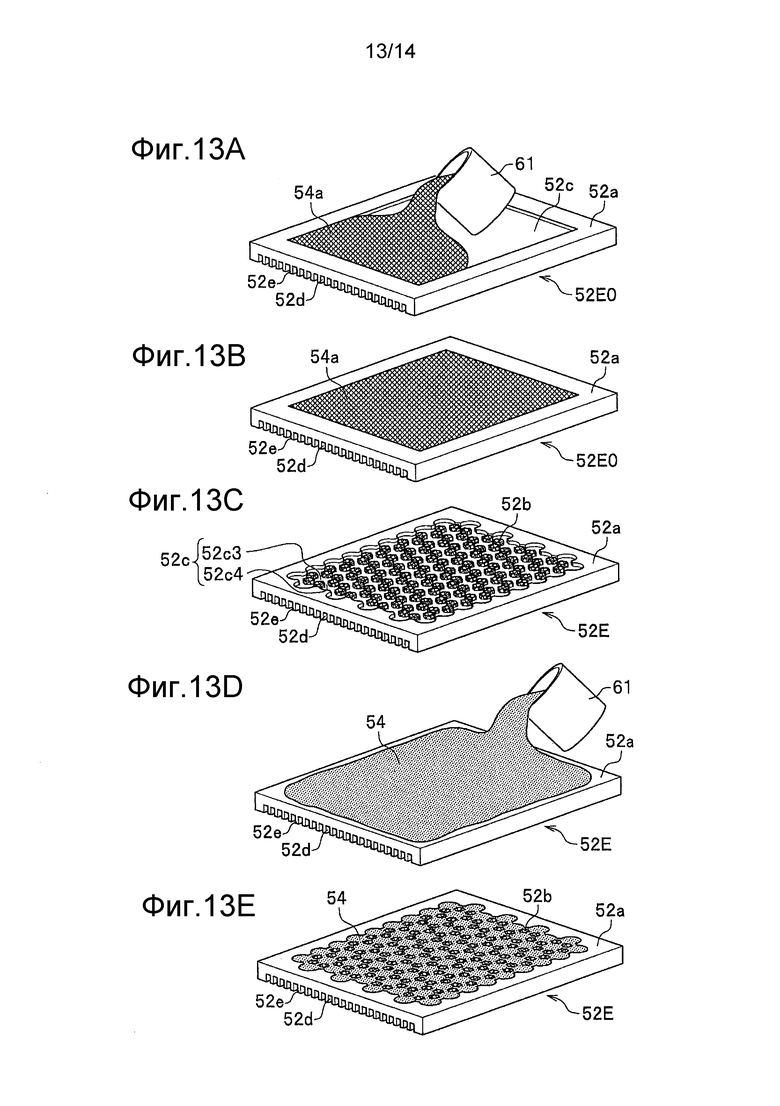

Фиг. 13A-13E иллюстрируют способ изготовления мишени 51E в соответствии с указанным выше модифицированным вариантом осуществления. Фиг. 13A иллюстрирует способ, включающий в себя: этап уменьшения толщины с получением углубленной части 52c посредством равномерного уменьшения толщины металлической подложки 52E0 мишени 51E на стороне поверхности удерживания X (передняя сторона поверхности); этап создания проходов для охладителя с получением желобков для проходов 52d для охладителя на стороне (стороне обратной поверхности), противоположной поверхности удерживания металлической подложки 52E0, а после этого; этап формирования способствующего присоединению слоя с получением способствующего присоединению слоя на дне углубленной части 52c, а после этого; и этап заполнения литиевым сплавом с заполнением углубленной части 52c расплавленным литиевым сплавом 54a в вакууме или в атмосфере газообразного аргона. Фиг. 13B иллюстрирует состояние после этапа заполнения литиевым сплавом с последующим этапом выравнивания поверхности удерживания. Фиг. 13C иллюстрирует состояние после этапа обработки профилированной структуры. Фиг. 13D иллюстрирует другой этап заполнения материалом мишени с заполнением углубленной части 52c расплавленным материалом 54 мишени в вакууме или в атмосфере газообразного аргона. Фиг. 13E иллюстрирует состояние после этапа заполнения материалом мишени с последующим другим этапом выравнивания поверхности удерживания.

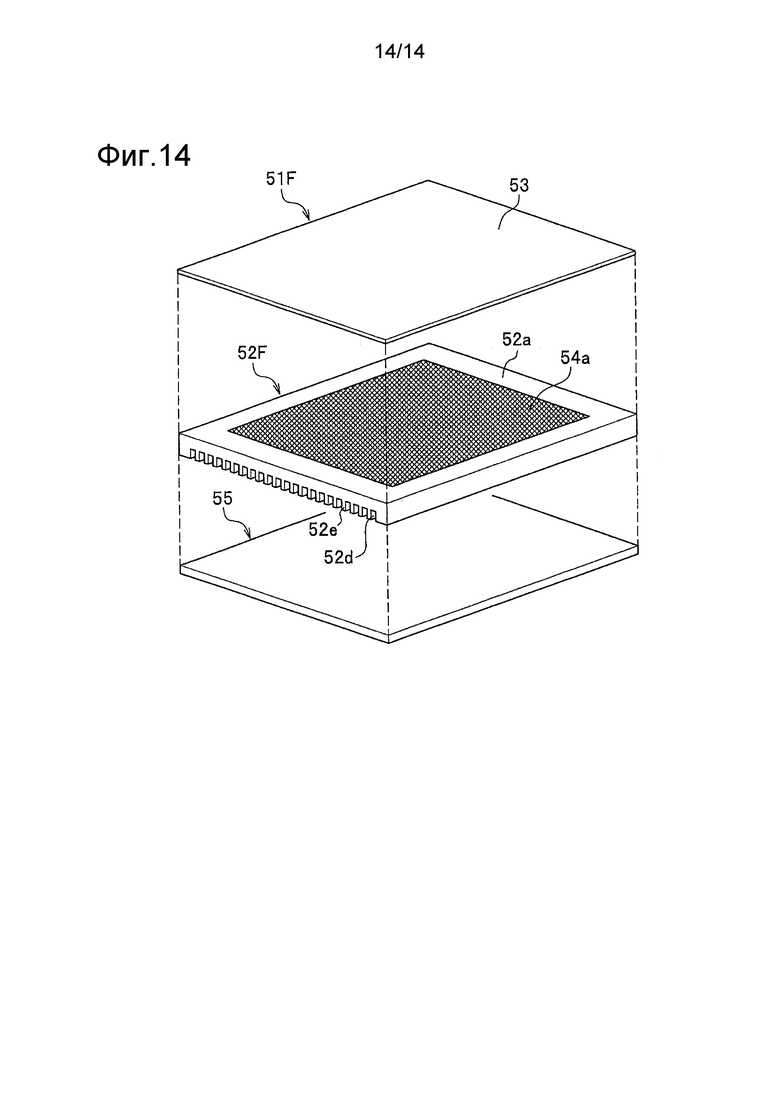

Фиг. 14 представляет собой покомпонентный вид, иллюстрирующий мишень 51F в соответствии с еще одним модифицированным вариантом осуществления.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ДЛЯ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

[0022] Далее описывается генерирующее нейтроны устройство 100 для бор-нейтрон-захватной терапии (БНЗТ) со ссылками на Фигуры 1 - 4. Устройство 100 использует мишень для генерирующего нейтроны устройства в соответствии с одним из вариантов осуществления настоящего изобретения.

[0023] Фиг. 1 изображает генерирующее нейтроны устройство в целом.

[0024] Как показано на Фиг. 1, генерирующее нейтроны устройство 100 в первую очередь включает в себя: установку 1 для генерирования пучка протонов; тракт 4 для пучка, который направляет пучки 6 протонов в вакууме, генерируемые в установке 1 для генерирования пучка протонов, в секцию 5 мишени; и установку 2 для облучения, которая производит пучки 9 нейтронов для облучения пораженных тканей пациентов (то есть лечебная установка 3) пучками 9 нейтронов, уменьшая при этом уровни энергии нейтронов, генерируемых в секции 5 мишени, облучаемой пучками 6 протонов, до заранее заданного уровня энергии.

[0025] (Установка 1 для генерирования пучка протонов)

Установка 1 для генерирования пучка протонов включает в себя: источник ионов 1a, который генерирует заранее заданное количество протонов (то есть ионов водорода); и ускоритель 1b, который ускоряет протоны.

Генерирующее нейтроны устройство 100 в соответствии с этим вариантом осуществления используется для БНЗТ. Металлический литий используется в качестве материала мишени в ее секции 5 мишени. Затем материал мишени облучается протонами и используется реакция 7Li(p,n)7Be для генерирования нейтронов. В настоящем документе использован ускоритель 1b, чтобы обеспечить возможность устанавливать переменный диапазон энергии протонов так, чтобы он составлял от 1,889 МэВ, что представляет собой порог реакции 7Li(p,n)7Be, возникающей в материале мишени, до 3,0 МэВ. Тогда значение тока пучков 6 протонов может составлять примерно 15 - 20 мА, при этом период лечения пациента для облучения нейтронами не должен быть таким длинным и, как предполагается, должен длиться, например, примерно 30 мин.

[0026] В качестве целевого уровня эпитермальных нейтронов пучков 9 нейтронов, с помощью которых пациент облучается из установки 2 для облучения, поток нейтронов имеет уровень 2 × 109 н/см2∙сек в положении на 2,5 см в глубину от поверхности тела.

[0027] Установка 1 для генерирования пучка протонов должна удовлетворять такой требуемой спецификации и может быть небольшой и недорогой. Установка 1 для генерирования пучков протонов может использовать ЭЦР (электронный циклотронный резонанс) источник ионов в качестве источника ионов 1a и электростатический ускоритель в качестве ускорителя 1b.

В источнике ионов 1a, в настоящем документе, используется электронный циклотронный резонанс для генерирования водородной (1H) плазмы; при этом соленоидная катушка или постоянный магнит и шестиполюсный постоянный магнит используются для ограничения водородной (1H) плазмы; и источник ионов 1a затем генерирует ионы водорода (1H+). ЭЦР источник ионов может стабильно и непрерывно осуществлять безэлектродный разряд в течение длительного периода времени и отличается тем, что ЭЦР источник ионов может генерировать высокоинтенсивные пучки ионов.

[0028] Электростатический ускоритель представляет собой устройство, в котором постоянный ток высокого напряжения прикладывается между электродами, и разность потенциалов между электродами используется для ускорения заряженных частиц. Ускоритель в соответствии с настоящим вариантом осуществления может выдавать низкоэнергетические непрерывные пучки ионов при относительно высоком уровне тока. Примеры используемого ускорителя включают Dynamitron (зарегистрированное торговое наименование Ion Beam Applications S.A. (IBA Inc.), Belgium) (смотри JP 2012-500454 A). Этот ускоритель 1b с высокой вероятностью производит пучки 6 протонов при уровне по току от 15 до 20 мА. Пучки 6 протонов, как получено с помощью этого ускорителя 1b, могут иметь уровень энергии примерно от 1,889 до 3,0 МэВ.

[0029] Как показано на Фиг. 1, линза 7, собирающая пучок, установлена после прохождения части пути через тракт 4 для пучка (то есть на левой стороне на Фиг. 1) перед установкой 2 для облучения. Когда материал 54 мишени (смотри Фиг. 4) секции 5 мишени облучается пучками 6 протонов, пучки 6 протонов могут расширяться внутри тракта 4 для пучка и сталкиваться с внутренней стенкой тракта 4 для пучка так, что интенсивность пучков 6 протонов может уменьшиться. Линза 7, собирающая пучок, предназначена для предотвращения этого уменьшения. В качестве линзы 7, собирающей пучок, как правило, используют комбинацию квадрупольных электромагнитов, у которых полярность является противоположной направлению пучка 6 протонов. Концевая часть тракта 4 для пучка имеет коллиматор 10, присоединенный к секции 5 мишени. Коллиматор 10 регулирует, насколько пучки протонов расширяются в вертикальном и поперечном направлении.

Коллиматор 10 фокусирует пучки 6 протонов, проходящие в секцию 5 мишени, на область, позиционированную в материале 54 мишени секции 5 мишени. Коллиматор 10 имеет, например, цилиндрическую внутреннюю стенку и имеет охлаждаемый водой кожух (не показан) снаружи от его внутренней стенки для охлаждения внутренней стенки.

[0030] В дополнение к этому, как показано на Фиг. 1, установка 1 для генерирования пучка протонов и линза 7, собирающая пучок, выстроены в линию на тракте 4 для пучка, и ничего другого между ними не располагается в настоящий момент. Однако, как раскрыто в JP 2008-22920 A, вращающаяся опорная рама может быть задействована так, что установка 2 для облучения может облучать пораженные ткани в лечебной установке 3 с помощью пучков 9 нейтронов с соответствующего направления. Часть опорной рамы содержит множество отклоняющих электромагнитов, которые могут отклонять пучки 6 протонов в определенном направлении. После отклоняющих электромагнитов может быть расположена линза 7, собирающая пучок. В этом случае удобно иметь вращающийся герметизирующий элемент на части тракта 4 для пучка. Пучки 6 протонов являются изогнутыми в их части.

[0031] (Установка 2 для облучения)

Внешний вид установки 2 для облучения является по существу цилиндрическим в направлении падения пучков 6 протонов. Цилиндрический замедлитель 21 расположен на передней стороне секции 5 мишени. Отражатель 22 покрывает периферию и заднюю сторону (то есть в направлении, противоположном направлению приходящих пучков 6 протонов). Тракт 4 для пучка проходит внутрь через сквозное отверстие, расположенное в центральной части отражателя 22. Периферия отражателя 22 имеет цилиндрический поглотитель 23 нейтронов с тем, чтобы экранировать излучение.

Фильтр (не показан) расположен на передней стороне (то есть на стороне облучения) замедлителя 21 и отражателя 22. Кроме того, коллиматор 24, имеющий отверстие в своей центральной части, расположен на другой передней стороне.

[0032] Примеры материала для используемого замедлителя 21 включают в себя фторид магния (MgF2) и фторид алюминия (AlF3). Примеры материала для отражателя 22 включают в себя графит (C) и свинец (Pb). В этом отношении, однако, когда для отражателя 22 используется свинец, установка 2 для облучения может быть тяжелой. Кроме этого недостатка свинец может вызывать эффект экранирования γ-лучей, генерируемых в секции 5 мишени. С учетом вышесказанного, свинец является более предпочтительным, чем графит.

Что касается поглотителя 23 нейтронов, используется материал без испускания γ-лучей во время поглощения нейтронов, в то время как быстрые нейтроны термализируются, например, с помощью водорода. Примеры материала включают в себя борсодержащие полиэтиленовые смолы.

[0033] Указанный выше фильтр сделан из материала, имеющего функцию экранирования нейтронов и пропускания γ-лучей. Примеры используемого материала включают в себя фторид свинца (PbF2) и висмут, которые могут предотвращать вредные для лечения γ-лучи, такие как γ-лучи, генерируемые во время ядерных реакций в секции 5 мишени, и γ-лучи, генерируемые во время процессов замедления нейтронов, и через которые эпитермальные нейтроны могут проникать и могут быть использованы для облучения ткани, подвергаемой лечению. При сравнении фторида свинца и висмута висмут представляет собой материал с более высоким проникновением нейтронов и с более высокими эксплуатационными характеристиками экранирования γ-лучей. Однако висмут представляет собой очень дорогостоящий материал. С учетом этого, фторид свинца или висмут могут быть использованы избирательно в зависимости от их цены и необходимых эксплуатационных характеристик.

[0034] Материал для коллиматора 24 может представлять собой, например, фторид лития (LiF), который имеет повышенные эксплуатационные характеристики экранирования нейтронов и пониженное генерирование γ-лучей, вызываемое облучением нейтронами.

[0035] (Секция 5 мишени)

Далее иллюстрируется конструкция секции 5 мишени со ссылками на Фиг. 2 - 6D. Фиг. 2 изображает секцию мишени.

Фиг. 2 и 3 иллюстрируют секцию 5 мишени следующим образом: использованы две панели 11A и 11B мишеней; торцевые поверхности 11b каждой панели мишеней соединяются подобно V-образной форме на их торцевой стороне (то есть на стороне, через которую проходят пучки 6 протонов); каждая панель мишени наклонена по отношению к направлению падения пучков 6 протонов, например, на 30 градусов; и каждая панель мишени присоединена с помощью электрического изолятора 113 к детали 10a концевой части фланца коллиматора 10, установленного в концевой части тракта 4 для пучка. Кроме того, как показано на Фиг. 2, левая и правая боковые пластины 12L и 12R, каждая, водонепроницаемо присоединены через электрический изолятор 124 к боковым поверхностям панелей 11cL и 11cR панелей 11A и 11B мишеней, соответственно. Также, боковые пластинки 12L и 12R находятся в контакте с деталью 10a концевой части фланца.

Затем, насадной цилиндрический корпус (не показан на Фиг. 2) устанавливается с помощью герметизирующего элемента, например, с использованием винтов, на детали 10a концевой части фланца с его наружной стороны так, чтобы поддерживать внутреннее пространство корпуса воздухонепроницаемым (смотри Фиг. 5 из патентной литературы 3).

[0036] В дополнение к этому, торцевые поверхности 11b фиксируются, например, с использованием винтов, на заградителе 112 пучка с тем, чтобы предотвратить прохождение пучков 6 протонов через установку, как изображено с использованием воображаемой линии (две штриховые линии). Заградитель 112 для пучка представляет собой конструкцию для остановки пучков 6 протонов для того, чтобы не облучать корпус, когда пучки 6 протонов проходят через зазор между торцевыми поверхностями 11b. Примеры материала, используемого для заградителя 112 пучка, включают низкоуглеродистую сталь.

[0037] Панели 11A и 11B мишеней, показанные на Фиг. 2, соответственно, имеют отверстия 117L для прохода охладителя на их левой стороне. В дополнение к этому, панели 11A и 11B мишеней, соответственно, имеют отверстия 117R для прохода охладителя на их правой стороне.

Отверстия 117L для прохода охладителя соответствуют верхним и нижним отверстиям 121L для прохода охладителя боковой пластинки 12L. В то время как водонепроницаемый герметизирующий материал (не показан) используют для предотвращения утечки охладителя, охладитель может проходить через канал 122L для охладителя в верхнее отверстие 123L для прохода охладителя.

[0038] Внутри указанного выше корпуса (не показан), используется первая трубка для охладителя (не показана) для соединения отверстия 123L для прохода охладителя и первого отверстия для прохода охладителя (не показано), расположенного на детали 10a концевой части фланца. Первая трубка для охладителя включает в себя: например, полимерную трубку, стойкую к облучению нейтронами; и водонепроницаемые металлические соединения на обоих концах. Первый металлический соединитель первой трубки для охладителя соединен с первым отверстием для прохода охладителя, и охладитель распределяется с использованием прохода для охладителя коллиматора 10 (смотри Фиг. 5 из патентной литературы 3). Второй металлический соединитель первой трубки для охладителя соединен с отверстием 123L для прохода охладителя.

[0039] Таким же образом, отверстия 117R для прохода охладителя (не показаны на Фиг. 2), каждое, соответствуют верхнему и нижнему отверстиям 121R для прохода охладителя боковой пластинки 12R. В то время как водонепроницаемый герметизирующий материал (не показан) используют для предотвращения утечки охладителя, охладитель может проходить через канал 122R для охладителя в верхнее отверстие 123R для прохода охладителя.

Внутри упомянутого выше корпуса (не показан) используется вторая трубка для охладителя (не показана) для соединения отверстия 123R для прохода охладителя и второго отверстия для прохода охладителя (не показано), расположенного на детали 10a концевой части фланца. Вторая трубка для охладителя имеет такую же конструкцию, как и первая трубка для охладителя. Первый металлический соединитель второй трубки для охладителя соединен со вторым отверстием для прохода охладителя, и охладитель распределен с использованием прохода для охладителя коллиматора 10 (смотри Фиг. 5 из патентной литературы 3). Второй металлический соединитель второй трубки для охладителя соединен с отверстием 123R для прохода охладителя. Таким путем одна из первой и второй трубок для охладителя может подавать охладитель в панели 11A и 11B мишеней. Другая трубка из первой и второй трубок для охладителя может отводить охладитель из панелей 11A и 11B мишеней через проход для охладителя коллиматора 10.

Как используется в настоящем документе, примеры используемого охладителя включают в себя чистую воду.

[0040] Фиг. 3 иллюстрирует монтажную конструкцию панели мишени. Фиг. 4 представляет собой покомпонентный вид, иллюстрирующий конструкцию панели 11A мишени, если смотреть со стороны поверхности 11a облучения пучком. Фиг. 3 иллюстрирует, в качестве примера, панель 11A мишени с Фиг. 2. В настоящем документе панель 11B мишени имеет такую же монтажную конструкцию.

Установочный болт 17 вставляется через установочное отверстие и завинчивается через элемент 18 электрической изоляции в отверстие с внутренней резьбой (не показано), расположенное на поверхности со стороны выхода детали 10a концевой части фланца. Затем, заранее изготовленный узел, содержащий панели 11A и 11B мишеней и боковые пластинки 12L и 12R, устанавливается на детали 10a концевой части фланца. Поскольку между ними располагается элемент 18 изоляции, установочный болт 17 не вступает в контакт с панелью 11A или 11B мишени.

[0041] Перед тем, как присоединить панели 11A и 11B мишеней, мишени 51A должны быть установлены на поверхностях 11a облучения пучками панелей 11A и 11B мишеней, поверхности которых представляют собой сторону (переднюю сторону), облучаемую пучками 6 протонов. Однако панель мишени и мишень разделены для ясности описания на Фиг. 3. При этом, как описано ниже в описании Фиг. 5, мишень 51A включает в себя: металлическую подложку 52A; материал 54 мишени (смотри Фигуры 4 и 5); металлическую тонкую пленку 53 для герметизации и заднюю панель 55. Как используется в настоящем документе, задняя панель 55 представляет собой часть каждой из панелей 11A и 11B мишеней (смотри Фиг. 4). В этой связи, примеры материалов для панелей 11A и 11B мишеней включают в себя углеродистую сталь и медь.

Типы составного элемента для металлической тонкой пленки 53 должны быть использованы для предотвращения химической реакции, такой как окисление материала 54 мишени. Также, металлическая тонкая пленка 53 не должна быть легко корродирующей под действием материала 54 мишени. В дополнение к этому, ни пучки 6 протонов не должны быть ослаблены, ни избыточное тепло не должно быть генерируемым, когда металлическая тонкая пленка 53 облучается пучками 6 протонов. С учетом упомянутого выше требования, является предпочтительным выбирать типы составного элемента, через которые легко проходят пучки 6 протонов. Конкретные примеры подходящего составного элемента для металлической тонкой пленки 53 включают в себя лист из нержавеющей стали, лист из титана, лист из титанового сплава, лист из бериллия и лист из бериллиевого сплава. С точки зрения низкой стоимости производства, фольга из нержавеющей стали толщиной 4 мкм используется в настоящем документе для металлической тонкой пленки 53 для герметизации в качестве примера. Когда используется лист из титанового сплава, лист предпочтительно имеет толщину 5 мкм. Когда используется лист из бериллиевого сплава, лист предпочтительно имеет толщину 10 мкм.

[0042] Задняя поверхность металлической подложки 52A имеет желобообразные проходы 52d для охладителя, как показано на Фиг. 3, 4 и 5. Задняя поверхность металлической подложки 52A присоединена к задней панели 55 на поверхности 11a облучения пучком панели 11A мишени, как показано на Фиг. 4. Задняя панель 55 имеет углубленную часть, которая представляет собой маленькую ступеньку, содержащую поверхность 11a облучения пучком. На Фиг. 4 панель 11A мишени видна с обратной стороны так, что направление слева направо изменяется на обратное. Левая и правая боковые части задней панели 55 включают в себя вогнутые сборники 116L и 116R, используемые для обеспечения проходов для 52d охладителя охладителем и для получения охладителя обратно из проходов 52d для охладителя. Отверстие 116La для прохода охладителя, то есть отверстие для сборника 116L, находится в сообщении с отверстием 117L для прохода охладителя. Таким же образом, отверстие 116Ra для прохода охладителя, то есть отверстие для сборника 116R, находится в сообщении с отверстием 117R для прохода охладителя.

Такая же конструкция используется для панели 11B мишени. В этом отношении, однако, ссылочные позиции обозначающие направление слева направо на Фиг. 4, изменяются. Однако их форма является идентичной.

[0043] Фиг. 5 предоставляет собой покомпонентный вид, иллюстрирующий мишень. Фиг. 5 предоставляет упрощенный схематический вид задней панели 55 как пластинки. Подобно задней панели 55 панели 11A (11B) мишени, показанной на Фиг. 4, эта задняя панель также включает в себя сборники 116L и 116R, которые представляют собой вогнутые продолговатые желобки.

Как показано на Фиг. 5, передняя сторона поверхности (упоминаемая как "поверхность удерживания X" на Фиг. 5) по существу прямоугольной металлической подложки 52A включает в себя: периферийную рамочную часть 52a; отдельные островковые части 52b, которые окружены рамочной частью 52a и регулярно упорядочены в поперечном и продольном направлениях, как показано на Фиг. 6A; и остальную углубленную часть 52c, где толщина уменьшена. Высота поверхности рамочной части 52a равна высоте поверхности каждой островковой части 52b. Высота ступеньки углубленной части 52c равна толщине материала металлического лития (Li) мишени и составляет, например, 50 мкм. Структура этих островковых частей 52b с остальной углубленной частью 52c представляет собой то, что называют "профилированной структурой". Структура может быть обработана при использовании, например, фрезерования, электроразрядной размерной обработки и/или химического травления.

[0044] Сторона обратной поверхности (то есть поверхность, противоположная поверхности удерживания X) металлической подложки 52A включает в себя: желобообразные проходы 52d для охладителя и остальные ребра 52e охлаждения.

Затем, эта углубленная часть 52c заполняется металлическим литием. После этого, задняя поверхность металлической подложки 52A помещается на заднюю панель 55, как показано на Фиг. 4. Кроме того, металлическая тонкая пленка 53 для герметизации помещается на поверхность удерживания X металлической подложки 52A. Впоследствии, связывание ГИП используется для присоединения металлической тонкой пленки 53 к поверхности рамочной части 52a и к поверхностям островковых частей 52b. В это же время задняя панель 55 связывается с задней поверхностью металлической подложки 52A.

[0045] В настоящем документе металлический литий (Li) материала мишени имеет толщину 50 мкм. Панели 11A и 11B мишеней наклонены на 30 градусов по отношению к направлению облучения пучками 6 протонов. Таким образом, пройденное расстояние пучков 6 протонов, проходящих через материал 54 мишени, составляет примерно 110 мкм, что представляет собой достаточную толщину. Например, уровень энергии пучков 6 протонов уменьшается от 2,8 МэВ до менее чем 1,889 МэВ, в то время как пучок 6 протонов проходит это расстояние через металлический литий (то есть через материал 54 мишени). Затем, протоны проникают в металлическую подложку 52A. Соответственно, это может предотвратить испускание γ-луча, вызванное неупругим рассеянием между литием и падающими протонами.

[0046] Примеры предпочтительного материала для металлической подложки 52A включают в себя низкоуглеродистую сталь (Fe) и тантал (Ta). Толщина от дна углубленной части 52c до дна желобка проходов 52d для охладителя представляет собой толщину, на которой все остальные протоны, проходящие через материал 54 мишени, облучаемой пучками 6 протонов, могут быть блокированы.

Железо, подобно танталу (Ta), является в высшей степени стойким к водородному охрупчиванию и образованию пор вследствие дефектов решетки, вызываемых протонными столкновениями, и представляет собой недорогой материал. С точки зрения теплопроводности, медь (Cu) является предпочтительной в качестве материала для панелей 11A и 11B мишеней. Металлическая подложка 52A может быть присоединена при использовании связывания ГИП (горячее изостатическое прессование). Когда это учитывается, может быть пригодной углеродистая сталь.

[0047] (Способ изготовления мишени 51A)

Далее, будет поясняться способ изготовления мишени 51A со ссылками на Фигуры 6A-6D. Фигуры 6A-6D иллюстрируют, как именно изготовить мишень 51A. Фиг. 6A иллюстрирует способ, включающий в себя: этап обработки профилированной структуры с получением профилированной структуры на стороне поверхности удерживания X (на передней стороне поверхности) металлической подложки 52A мишени 51A; этап создания проходов для охладителя с получением желобков для проходов 52d для охладителя на стороне (то есть на стороне обратной поверхности), противоположной поверхности удерживания металлической подложки, а после этого; этап формирования способствующего присоединению слоя с получением способствующего присоединению слоя на дне углубленной части 52c, а после этого; и этап заполнения материалом мишени с заполнением углубленной части 52c расплавленным материалом мишени в вакууме или в атмосфере газообразного аргона. Фиг. 6B иллюстрирует состояние после этапа заполнения материалом мишени. Фиг. 6C иллюстрирует состояние после этапа выравнивания поверхности удерживания. Фиг. 6D иллюстрирует состояние после этапа связывания с подверганием связыванию ГИП задней панели 55, при этом металлическая тонкая пленка 53 для герметизации и металлическая подложка 52A получены с помощью последнего этапа заполнения материалом мишени.

[0048] Мишень 51A изготавливают следующим образом

(1) Этап формирования прохода для охладителя

Исходная металлическая подложка 52A представляет собой прямоугольную пластину из низкоуглеродистой стали или тантала. Для формирования проходов 52d для охладителя создается множество желобков при использовании, например, фрезерования на одной поверхности (то есть на обратной стороне (соответствующей нижней поверхности на Фиг. 6A)) металлической подложки с получением ребер 52e охлаждения (смотри Фиг. 6A).

[0049] (2) Этап обработки профилированной структуры

Передняя сторона поверхности (то есть соответствующая стороне верхней поверхности на Фиг. 6A) металлической подложки 52A включает в себя: рамочную часть 52a; и отдельные островковые части 52b, которые окружены рамочной частью 52a и регулярно упорядочены в поперечном и продольном направлении, как показано на Фиг. 6A. Остальную углубленную часть 52c создают посредством уменьшения толщины на заранее заданную величину. Например, толщину уменьшают при использовании фрезерования на 50 мкм, что представляет собой такую же толщину как у металлического лития (Li) материала мишени.

[0050] (3) Этап формирования способствующего присоединению слоя

После этапа обработки профилированной структуры очень тонкий слой (то есть способствующий присоединению слой), сделанный из меди, алюминия, магния или цинка, осаждают при использовании процесса формирования пленки, такого как осаждение из паровой фазы и напыление, на дно углубленной части 52c. Толщина слоя составляет, например, 0,05 мкм. Этот процесс делает лучшим присоединение (или смачиваемость) между металлической подложкой 52A и литием, который представляет собой материал 54 мишени. В это время перед осуществлением процесса формирования пленки, такого как осаждение из паровой фазы и напыление, на верхние поверхности (на Фиг. 6A) рамочной части 52a и островковых частей 52b наносят маску с тем, чтобы не формировать медный тонкий слой. После процесса формирования пленки, такого как осаждение из паровой фазы и напыление, маску удаляют.

[0051] (4) Этап заполнения материалом мишени

Далее, расплавленный металлический литий, который представляет собой материал 54 мишени, содержащийся в тигле 61, заливают в вакууме или в атмосфере газообразного аргона в углубленную часть 52c (смотри Фигуры 6A и 6B). Поскольку газообразный аргон содержит кислород и влагосодержание (H2O) в качестве примесей, расплавленный металлический литий может быть окислен. Следовательно, является предпочтительным заполнять углубленную часть 52c металлическим литием в вакууме.

[0052] (5) Этап выравнивания поверхности удерживания

Металлический литий, который представляет собой материал 54 мишени, используемый для заполнения углубленной части 52c во время этапа заполнения материалом мишени (4), отверждается как есть в вакууме или в атмосфере газообразного аргона. Однако, как показано на Фиг. 6B, металлический литий также присоединяется на поверхностях рамочной части 52a и островковых частей 52b, и уровень металлического лития выше, чем поверхности рамочной части 52a и островковых частей 52b.

Затем, металлический литий шлифуют и выравнивают при использовании, например, фрезерования в вакууме или в атмосфере газообразного аргона, до высоты поверхностей рамочной части 52a и островковых частей 52b. Полученный в результате порошок металлического лития также удаляют с помощью обдувания газообразным аргоном. В результате, поверхности рамочной части 52a и островковых частей 52b экспонируют и сохраняют в чистоте. При этом только углубленная часть 52c заполнена металлическим литием (смотри Фиг. 6C). Поскольку газообразный аргон содержит кислород и влагосодержание (H2O) в виде примесей, расплавленный металлический литий может быть окислен. Следовательно, является предпочтительным шлифовать металлический литий в вакууме.

[0053] (6) Этап связывания

Сначала, заднюю панель 55 (например, заднюю панель 55, которая схематически изображена для целей иллюстрации в виде прямоугольной пластинки на Фиг. 6D) для панели 11A мишени (или для панели 11B мишени) помещают горизонтально в атмосфере газообразного аргона. Затем обратную сторону металлической подложки 52A помещают на заднюю панель 55. Затем металлическую тонкую пленку 53 для герметизации помещают на поверхность удерживания X (смотри Фиг. 5) металлической подложки 52A.

После этого, прилегающий элемент, который не связан с металлической тонкой пленкой 53 во время связывания ГИП и который имеет плоскую прилегающую поверхность, обращенную к металлической тонкой пленке 53, помещают на металлическую тонкую пленку 53. Примеры материала для прилегающего элемента включают керамику.

Этот прилегающий элемент имеет подходящую массу и предназначен для вытеснения газообразного аргона между металлической тонкой пленкой 53 и поверхностью удерживания X металлической подложки 52A перед началом связывания ГИП. Также, прилегающий элемент делает возможным поддержание плоской металлической тонкой пленки 53 в контакте с поверхностью удерживания X металлической подложки 52A во время связывания ГИП. Это может предотвратить вдавливание металлической тонкой пленки 53 в углубленную часть 52c при плавлении металлического лития.

[0054] После этого, осуществляют связывание ГИП. В соответствии с этим этапом связывания, металлическая тонкая пленка 53 может быть связана с поверхностями рамочной части 52a и островковых частей 52b металлической подложки 52A, в то время как задняя панель 55 связана с металлической подложкой 52A.

В это время, не только задняя панель 55 связывается с нижними поверхностями ребер 52e охлаждения металлической подложки 52A, но также угловые боковые части металлической подложки 52A связываются с рамочной частью задней панели 55 на стороне поверхности 11a облучения пучком панели 11A мишени (или панели 11B мишени). Вследствие этого сборники 116L и 116R водонепроницаемо присоединяются на стороне поверхности 11a облучения пучком панели 11A мишени (или панели 11B мишени).

Этот этап связывания может уменьшить число этапов по сравнению с этапом связывания, в котором связывание металлической тонкой пленки 53 с поверхностями рамочной части 52a и островковых частей 52b металлической подложки 52A и связывание задней панели 55 с металлической подложкой 52A осуществляют раздельно.

Затем указанный выше способ используют для завершения мишени 51A.

[0055] Фиг. 7A и 7B иллюстрируют конструкцию мишени 51B в соответствии со сравнительным вариантом осуществления. Фиг. 7A представляет собой вид в перспективе мишени 51B. Фиг. 7B представляет собой поперечное сечение, взятое вдоль линии Y-Y на Фиг. 7A.

В мишени 51B, в соответствии со сравнительным вариантом осуществления, конструкция стороны передней поверхности металлической подложки 52B включает в себя: периферийную рамочную часть 52a и углубленную часть 52c, которая окружена рамочной частью 52a и которая является равномерно вогнутой. Это углубленная часть 52c без профилированной структуры плотно заполнена чистым металлическим литием, который представляет собой материал 54 мишени.

В противоположность этому, в соответствии с мишенью 51A настоящего варианта осуществления, поверхности рамочной части 52a и островковых частей 52b металлической подложки 52A связаны с металлической тонкой пленкой 53 на металлической подложке 52A на стороне поверхности удерживания X, облучаемой пучками 6 протонов. Однако, в соответствии со сравнительным вариантом осуществления, металлическая подложка 52B не имеет профилированной структуры на стороне поверхности удерживания X, облучаемой пучками 6 протонов. Таким образом, при сравнении настоящего варианта осуществления, имеющего профилированную структуру, со сравнительным вариантом осуществления, не имеющим профилированной структуры, даже когда материал 54 металлического лития мишени нагревается пучками 6 протонов и становится расплавленным, настоящий вариант осуществления может подавлять тепловое расширение металлической тонкой пленки 53. Кроме того, настоящий вариант осуществления может предотвратить появление вызываемого силой тяжести перемещения расплавленного металлического лития на одну сторону несущей поверхности внутри рамочной части 52a.

[0056] В дополнение, в соответствии с настоящим вариантом осуществления, коллиматор 10 используют для коллимации пучков 6 протонов с тем, чтобы равномерно облучать материалы 54 мишени панелей 11A и 11B мишеней пучками 6 протонов. Эта конфигурация помогает предотвратить облучение пучками 6 протонов только части (пятна) металлической тонкой пленки 53 на мишени 51A. Соответственно, может быть устранено термическое повреждение металлической тонкой пленки 53. Это приводит к более увеличенному периоду до того как металлическая тонкая пленка 53 для герметизации достигает конца своего срока службы. Следовательно, срок службы мишени 51A может быть удлинен.

В противоположность этому, в сравнительном варианте осуществления, коллиматор 10 может быть использован для равномерного облучения материала 54 мишени из мишени 51B пучками 6 протонов. Этот случай, однако, приводит к вызываемому силой тяжести перемещению расплавленного металлического лития на одну сторону несущей поверхности внутри рамочной части 52a. Вследствие этого часть, не вступающая в контакт с расплавленным металлическим литием, появляется на обратной стороне металлической тонкой пленки 53 для герметизации. Эта часть не охлаждается расплавленным металлическим литием. Также, сокращается время до повреждения металлической тонкой пленки 53 избыточным теплом. Следовательно, срок службы мишени 51B может быть сокращен.

В противоположность этому, мишень 51A в соответствии с настоящим вариантом осуществления не испытывает такой ситуации. Таким образом, мишень 51A имеет более длительный срок службы, чем мишень 51B, в соответствии со сравнительным вариантом осуществления. В целом, мишень 51A помогает понизить стоимость для пациента бор-нейтрон-захватной терапии.

[0057] В дополнение к этому, металлический литий материала 54 мишени имеет толщину 50 мкм. Это может предотвратить потери энергии пучков 6 протонов в металлическом литии вследствие неупругого рассеяния между литием и пучками 6 протонов. Соответственно, все указанное выше может уменьшить вероятность возникновения неупругого рассеяния γ-лучей. Вследствие этого конструкция, экранирующая γ-лучи установки 2 для облучения, может быть сделана более легкой и может быть сделана компактная установка 2 для облучения.

Кроме того, расплавленный металлический литий материала 54 мишени может циркулировать через секцию 5 мишени установки 2 для облучения. В этом случае конструкция циркуляционной трубки может быть сложной. В то же время, циркуляционная трубка, расположенная снаружи установки 2 для облучения, требует конструкции для экранирования γ-лучей. Настоящий вариант осуществления не требует такой конструкции, и может быть сделана компактная секция 5 мишени.

[0058] В этой связи, однако, примеры материала для металлической подложки 52A включают в себя низкоуглеродистую сталь и тантал. Этот материал может предотвратить образование пор вследствие поглощения протонов (водорода) по сравнению со случаем использования меди (Cu) для металлической подложки 52A. Это делает возможным удлинение срока службы мишени 51A и помогает понизить стоимость бор-нейтрон-захватной терапии для пациента.

[0059] Отметим, что когда формируют профилированную структуру металлической подложки 52A мишени 51A в соответствии с настоящим вариантом осуществления, эта профилированная структура может быть упорядоченной или нерегулярной. Формы вогнутой углубленной части и остальных островковых частей могут быть линейными или искривленными. На Фигурах 4-6D прямоугольные островковые части упорядочены на поверхности металлической подложки в продольном и поперечном направлениях с одинаковыми шагом. Таким образом, углубленная часть создается посредством уменьшения толщины металлической подложки подобно решетке на виде сверху. На Фиг. 6A островковые части 52b упорядочены подобно тому, что называют "решеткой", где островковые части 52b имеют расположение по столбикам с одинаковым шагом между соседними столбиками. Однако настоящее изобретение не ограничивается настоящим вариантом осуществления. Островковые части 52b могут и не иметь расположения по столбикам с одинаковым шагом между соседними столбиками. То есть островковые части 52b могут быть упорядочены подобно "зигзагообразному шаблону".

[0060] <<Модифицированный вариант осуществления 1>>

Обращаясь к Фигурам 8A и 8B, следующее ниже иллюстрирует конструкцию мишени 51C и способ изготовления мишени 51C. Способ отличается от способа для мишени 51A, в соответствии с настоящим вариантом осуществления. Фигуры 8A и 8B иллюстрируют конструкцию мишени 51C в соответствии с модифицированным вариантом осуществления. Фиг. 8A представляет собой схематический вид в перспективе. Фиг. 8B представляет собой поперечное сечение, взятое вдоль линии Z-Z на Фиг. 8A. Фиг. 9 представляет собой покомпонентный вид, иллюстрирующий конструкцию панели мишени в соответствии с модифицированным вариантом осуществления, если смотреть со стороны поверхности 11a облучения пучком. Фиг. 10 иллюстрирует, как расположить вход для введения расплавленного лития и выход, заполняемый расплавленным литием, в панели мишени в соответствии с модифицированным вариантом осуществления. Одинаковые компоненты, как для мишени 51A, имеют такие же ссылочные обозначения с тем, чтобы исключить излишние сложности.

[0061] Относительно мишени 51C, Фигуры 8A и 8B предлагают схематический вид металлической подложки 52C в виде пластинки. Металлическая тонкая пленка 53 для герметизации присоединена на поверхности удерживания X металлической подложки 52C. Задняя панель 55 присоединена к поверхности, противоположной поверхности удерживания X металлической подложки 52C. Мишень 51C отличается от мишени 51A по следующим пунктам. (1) Как показано на Фигурах 8A и 8B, две области вблизи противоположных углов поверхности удерживания X металлической подложки 52C включают в себя относительно широкие прямоугольные углубленные части 52с1 и 52c2, где не присутствуют островковые части 52b. (2) Углубленная часть 52с1 находится в сообщении с проходом 63 для введения; сторона, противоположная поверхности удерживания X металлической подложки 52C, имеет, например, цилиндрический выступ; проходящая внутрь часть 52f1 имеет отверстие прохода 63 для введения на конце выступа; углубленная часть 52c2 находится в сообщении с проходом 64 для введения; сторона, противоположная поверхности удерживания X металлической подложки 52C, имеет цилиндрический выступ, и проходящая внутрь часть 52f2 имеет отверстие прохода 64 для введения на конце выступа.

[0062] Проходящие внутрь части 52f1 и 52f2 металлической подложки 52C помещены близко к центру с тем, чтобы обойтись без сборников 116L и 116R, как показано на Фиг. 9 и 10. Проходящие внутрь части 52f1 и 52f2 вставлены в сквозные отверстия 120A и 120B, соответственно, которые проходят внутрь через часть плоской поверхности задней панели 55. Концы проходящих внутрь частей 52f1 и 52f2 и поверхность, противоположная поверхности удерживания X задней панели 55 (панели 11A мишени), должны находиться на одном уровне. Проходы 63 и 64 для введения, соответственно, имеют отверстие на поверхности, противоположной поверхности удерживания X панели 11A мишени.

Это же относится к панели 11B мишени.

[0063] Для изготовления мишени 51C следующее ниже описывает этап заполнения материалом мишени с введением расплавленного металлического лития. Проход 63 для введения соединен с трубкой 65 для входа расплавленного лития, изображенной с использованием мнимой линии (две штриховые линии), показанной на Фиг. 8B. Проход 64 для введения соединен с трубкой 66, для выхода, заполняемого расплавленным литием, изображенной с использованием мнимой линии (две штриховые линии).

После завершения заполнения расплавленным металлическим литием и его отверждения трубка 65 для входа расплавленного лития и трубка 66 для выхода расплавленного лития обрезаются. Затем отвержденный металлический литий удаляют из проходов 63 и 64 для введения. Впоследствии, проходы 63 и 64 для введения проходящих внутрь частей 52f1 и 52f2 закрывают колпачками (не показаны), герметизируются и завариваются.

[0064] Мишень 51C изготавливают следующим образом.

(1) Этап формирования прохода для охладителя

Исходная металлическая подложка 52C представляет собой прямоугольную пластинку из низкоуглеродистой стали или тантала. Для формирования проходов 52d для охладителя создают множество желобков при использовании, например, фрезерования на одной поверхности (то есть на обратной стороне (соответствующей верхней поверхности на Фиг. 10)) металлической подложки с изготовлением ребер 52e охлаждения (смотри Фиг. 10).

(2) Этап создания отверстия прохода для введения

Далее, создаются отверстия проходов 63 и 64 для введения вблизи нижнего правого угла и верхнего левого угла металлической подложки 52C, как показано на Фиг. 10.

[0065] (3) Этап обработки профилированной структуры

Сторона передней поверхности (соответствующая верхней поверхности на Фиг. 9) металлической подложки 52C включает в себя: рамочную часть 52a и множество отдельных островковых частей 52b, которые окружены рамочной частью 52a и регулярно упорядочены в поперечном и продольном направлении, как показано на Фиг. 9. Остальную углубленную часть 52c создают посредством уменьшения толщины на заранее заданную длину. Например, толщину уменьшают при использовании фрезерования на 50 мкм, что составляет такую же толщину как у материала металлического лития (Li) мишени. При этом углубленную часть 52с1 создают вблизи нижнего левого угла посредством уменьшения толщины на 50 мкм так, что эта часть распространяется на рамочную часть 52a на нижней стороне, как показано на Фиг. 9. Кроме того, создают углубленную часть 52c2 вблизи верхнего правого угла посредством уменьшения толщины на 50 мкм таким образом, что эта часть распространяется на рамочную часть 52a на верхней стороне, как показано на Фиг. 9.

Вследствие этого, как показано на Фиг. 9, днища углубленных частей 52с1 и 52c2 имеют отверстие для проходов 63 и 64 для введения, соответственно, которые созданы на этапе создания отверстий проходов для введения.

[0066] (4) Этап соединения проходящих внутрь частей

Далее, как показано на Фиг. 10, отверстия для проходов 63 и 64 для введения металлической подложки 52C привариваются к цилиндрическим проходящих внутрь частям 52f1 и 52f2, каждая из них имеет соединительное отверстие для проходов 63 и 64 для введения.

[0067] (5) Этап связывания

Сначала, заднюю панель 55 (например, задняя панель 55, которая схематически изображена в виде прямоугольной пластинки для целей иллюстрации на Фигурах 8A и 8B) для панели 11A мишени (или панели 11B мишени) помещают горизонтально в атмосфере газообразного аргона. Затем обратную сторону металлической подложки 52C помещают на задней панели 55. Затем, металлическую тонкую пленку 53 для герметизации помещают на поверхности удерживания X (смотри Фиг. 8A) металлической подложки 52C.

В это время проходящие внутрь части 52f1 и 52f2 вставляют в сквозные отверстия 120A и 120B, соответственно, задней панели 55 (смотри Фигуры 9 и 10) панели 11A мишени (или панели 11B мишени). Края проходящих внутрь частей 52f1 и 52f2 и поверхность, противоположная поверхности удерживания X задней панели 55 панели 11A мишени (или панели 11B мишени), должны быть на одном уровне.

[0068] После этого прилегающий элемент, который не связан с металлической тонкой пленкой 53 во время связывания ГИП и который имеет плоскую прилегающую поверхность, обращенную к металлической тонкой пленке 53, помещают на металлической тонкой пленке 53. Примеры материала для прилегающего элемента включают керамику.

Этот прилегающий элемент имеет подходящую массу и предназначен для вытеснения газообразного аргона между металлической тонкой пленкой 53 и поверхностью удерживания X металлической подложки 52C перед началом связывания ГИП. Также, прилегающий элемент делает возможным поддержание плоской металлической тонкой пленки 53 в контакте с поверхностью удерживания X металлической подложки 52C во время связывания ГИП. Это может предотвратить провисание металлической тонкой пленки 53 в углубленных частях 52c, 52c1 и 52c2.

[0069] После этого осуществляют связывание ГИП. В соответствии с этим этапом связывания, металлическая тонкая пленка 53 может быть связана с поверхностями рамочной части 52a и островковых частей 52b металлической подложки 52C, в то время как заднюю панель 55 одновременно с этим связывают с металлической подложкой 52C.

При этом не только заднюю панель 55 связывают с нижними поверхностями ребер 52e охлаждения металлической подложки 52C, но также и сквозные отверстия 120A и 120B задней панели 55 соединяют с проходящими внутрь частями 52f1 и 52f2, соответственно. Кроме того, периферийные боковые части металлической подложки 52C, также, одновременно с этим соединяют с рамочной частью задней панели 55 на стороне поверхности 11a облучения пучком панели 11A мишени (или панели 11B мишени). Вследствие этого сборники 116L и 116R водонепроницаемо присоединяют на стороне поверхности 11a облучения пучком панели 11A мишени (или панели 11B мишени).

Этот этап связывания может уменьшить количество этапов по сравнению с этапом связывания, в котором связывание металлической тонкой пленки 53 с поверхностями рамочной части 52a и островковых частей 52b металлической подложки 52C и связывание задней панели 55 с металлической подложкой 52C осуществляют раздельно.

[0070] (6) Этап заполнения материалом мишени

Затем, один конец трубки 65 для входа расплавленного лития и один конец трубки 66 для выхода расплавленного лития приваривают к торцевым поверхностям проходящих внутрь частей 52f1 и 52f2, которые выставлены на стороне, противоположной поверхности удерживания X задней панели 55 панели 11A мишени (или панели 11B мишени). Затем, другой конец трубки 66 для выхода расплавленного лития соединяют с вакуумным насосом, таким как масляный диффузионный насос. Также, другой конец трубки 65 для входа расплавленного лития соединяют с подачей расплавленного металлического лития.

В то же время, является предпочтительным поместить панель 11A мишени (или панель 11B мишени) в герметичную камеру, включающую в себя, например, сварочное устройство, резак и узел нагрева, такой как индукционный нагреватель.

[0071] После этого, как показано на Фиг. 8B, трубка 66 для выхода расплавленного лития установлена на верхней стороне и трубка 65 для входа расплавленного лития установлена на нижней стороне. После этого вакуумный насос приводится в действие для создания вакуума внутри трубки 65 для входа расплавленного лития, полостей, занимаемых углубленными частями 52c, 52с1 и 52c2, сформированными между задней панелью 55 и металлической тонкой пленкой 53, и внутри трубки 66 для выхода расплавленного лития. В дополнение, панель 11A мишени (или панель 11B мишени) нагревают при использовании процессов индукционного нагрева, и тому подобное, до первой заранее заданной температуры 200°C или выше, например, от 400 до 500°C. Панель 11A мишени (или панель 11B мишени) снабжают множеством датчиков температуры (не показаны). Сигналы от датчиков температуры используют для проверки того, нагрелась ли панель мишени до первой заранее заданной температуры или нет. Затем, углубленные части 52c, 52с1 и 52c2 заполняют через трубку 65 для входа расплавленного лития расплавленным металлическим литием, который представляет собой материал 54 мишени, предварительно нагретый в вакууме до 200°C или выше.

[0072] Посредством мониторинга уровня расплавленного металлического лития в трубке 66 для выхода расплавленного лития при использовании, например, рентгеновского излучения легко проверить, заполнены ли полости углубленных частей 52c, 52с1 и 52c2 в достаточной степени расплавленным металлическим литием.

После того, как углубленные части 52c, 52с1 и 52c2 заполнены в достаточной степени расплавленным металлическим литием, сторона подачи расплавленного металлического лития закрывается. Затем, до тех пор, пока металлическая подложка 52C, металлическая тонкая пленка 53 и расплавленный литий не станут смачиваться и не будут иметь достаточно контактов в течение заранее заданного периода времени, температура панели 11A мишени (или панели 11B мишени) должна поддерживаться в течение заранее заданного периода времени (периода удерживания) при второй заранее заданной температуре 200°C или выше, например, от 200 до 300°C. Эту вторую заранее заданную температуру и период удерживания определяют в предварительных экспериментах.

[0073] В настоящем документе первая заранее заданная температура может быть высокой, но представляет собой температуру, при которой расплавленный металлический литий не распространяется ни в заднюю панель 55, ни в металлическую тонкую пленку 53 для герметизации. Эта первая заранее заданная температура должна быть определена в предварительных экспериментах. При этом первая заранее заданная температура может быть равна второй заранее заданной температуре.

[0074] (7) Этап закрывания прохода для введения материала мишени

Следующее ниже описывает этап закрывания проходов 63 и 64 для введения после заполнения расплавленным металлическим литием.

После прохождения периода удерживания мишень постепенно охлаждают, в то время как полости углубленных частей 52c, 52c1 и 52c2 все еще заполнены расплавленным металлическим литием. Затем, полости углубленных частей 52c, 52c1 и 52c2 заполняются отвержденным металлическим литием. Затем, датчики температуры, установленные на панели 11A мишени (или на панели 11B мишени), используют для проверки того, завершено ли достаточное охлаждение. После этого трубку 66 для выхода расплавленного лития закрывают и вакуумный насос останавливают. После этого герметичную камеру, включающую в себя панель 11A мишени (или панель 11B мишени), выдерживают в вакууме или в атмосфере газообразного аргона.

Затем трубку 65 для входа расплавленного лития и трубку 66 для выхода расплавленного лития обрезают при использовании упомянутого выше резака. Металлический литий, присутствующий в проходе 63 для введения проходящей внутрь части 52f1 и в проходе 64 для введения проходящей внутрь части 52f2, обрезают и удаляют. Затем, колпачки (не показаны), которые используют такой же материал, как и металлическая подложка 52C (не показана), приготовленные в герметичной камере, насаживают на проходы 63 и 64 для введения проходящих внутрь частей 52f1 и 52f2. После этого колпачки подвергают воздействию герметизирующей сварки, такой как лазерная сварка и сварка электронным пучком.

Указанный выше способ используют для завершения мишени 51C.

[0075] Отметим, что в этом модифицированном варианте осуществления период удерживания во время этапа заполнения материалом мишени (6) может быть сокращен. Для этой цели "этап формирования способствующего присоединению слоя" (3) во время изготовления мишени 51A по настоящему варианту осуществления может быть включен после этапа (3) обработки профилированной структуры и перед этапом (5) связывания.

В дополнение, этот модифицированный вариант осуществления включает в себя этап (7) закрывания прохода для введения материала мишени, на котором трубку 65 для входа расплавленного лития и трубку 66 для выхода расплавленного лития обрезают, а проходы 63 и 64 для введения закрывают колпачками. Настоящее изобретение, однако, не ограничивается этим модифицированным вариантом осуществления. В то время как трубка 65 для входа расплавленного лития и трубка 66 для выхода расплавленного лития заполняются расплавленным металлическим литием или отвержденным металлическим литием, проходы для инжекции могут быть запрессованы, герметизированы и заварены.

[0076] Кроме того, этот модифицированный вариант осуществления включает в себя проходящие внутрь части 52f1 и 52f2 в металлической подложке 52C. Однако настоящее изобретение не ограничивается этим модифицированным вариантом осуществления. Проходящие внутрь части 52f1 и 52f2 могут быть не предусмотрены; связывание ГИП может быть использовано для присоединения концевых частей сквозных отверстий 120A и 120B задней панели 55 к частям концевых отверстий проходов 63 и 64 для введения металлической подложки 52C; и, таким образом, сквозные отверстия 120A и 120B могут представлять собой часть проходов 63 и 64 для введения.

[0077] В дополнение к эффектам от описанного выше варианта осуществления, этот модифицированный вариант осуществления может оказывать эффект предотвращения коррозии металлической подложки 52A и металлической тонкой пленки 53 посредством помещения расплавленного высокотемпературного материала 54 мишени во время связывания ГИП. В результате, мишень 51C этого модифицированного варианта осуществления имеет более продолжительный срок службы, чем мишень 51A по настоящему варианту осуществления.

[0078] <<Модифицированный вариант осуществления 2>>

Затем, обращаясь к Фиг. 11A-11C, следующее далее иллюстрирует конструкцию мишени 51D и способ изготовления мишени 51D, у которой профилированная структура отличается от мишени 51A по настоящему варианту осуществления. Фиг. 11A-11C иллюстрируют конструкцию мишени 51D в соответствии с другим модифицированным вариантом осуществления. Фиг. 11A представляет собой покомпонентный вид, иллюстрирующий мишень 51D. Фиг. 11B представляет собой вид сверху, показывающий металлическую подложку 52D, удерживающую материал 54 мишени. Фиг. 11C представляет собой увеличенный вид в перспективе, показывающий профилированную структуру на металлической подложке 52D. Такие же компоненты как у мишени 51A имеют такие же ссылочные обозначения, чтобы исключить ненужную сложность.

[0079] Мишень 51D включает в себя: металлическую подложку 52D; материал 54 мишени; металлическую тонкую пленку 53 для герметизации и заднюю панель 55. Фиг. 11A предоставляет упрощенный схематический вид задней панели 55 в виде пластинки. Подобно мишени 51A, задняя панель 55 представляет собой часть панели 11A или 11B мишени. Подобно задней панели 55 панели 11A (11B) мишени, показанной на Фиг. 4, эта задняя панель также содержит сборники 116L и 116R, которые представляют собой вогнутые продолговатые желобки.

[0080] Как показано на Фиг. 11A, металлическая подложка 52D представляет собой по существу прямоугольную пластинку и включает в себя периферийную рамочную часть 52a на передней стороне ее поверхности (то есть на верхней стороне на Фиг. 11A). Металлическая подложка 52D также включает в себя: отдельные островковые части 52b, которые окружены рамочной частью 52a и регулярно упорядочены в поперечном и продольном направлениях, и остальную углубленную часть 52c, где толщина уменьшена. Эта углубленная часть 52c удерживает материал 54 мишени. Мишень 51D отличается от мишени 51A формой профилированной структуры, сформированной на поверхности удерживания металлической подложки 52D.

[0081] Как показано на Фиг. 11B, профилированная структура металлической подложки 52D включает в себя: множество круговых углубленных частей, которые гексагонально упорядочены с одинаковым шагом; и соединительных углубленных частей, которые регулярно упорядочены так, чтобы сохранить островковые части 52b. В таком случае упорядоченные углубленные части удерживают материал 54 мишени. Фиг. 11C представляет собой увеличенный вид в перспективе, иллюстрирующий часть профилированной структуры при условиях, в которых углубленные части не заполнены материалом 54 мишени. На виде сверху металлическая подложка 52D включает в себя повторяющиеся единичные элементы углубленной части 52c, включая: круговую углубленную часть 52c3, которая создается в виде круга посредством уменьшения толщины; и прямоугольные соединительные углубленные части 52c4, которые создаются посредством уменьшения толщины для получения сообщения с соседними круговыми углубленными частями 52c3. Островковая часть 52b, которая представляет собой практически гексагональную призму, размещается в каждой вершине сотовой структуры.

[0082] Примеры предпочтительного материала для металлической подложки 52D включают в себя низкоуглеродистую сталь (Fe) и тантал (Ta). Такая профилированная структура может быть обработана при использовании, например, фрезерования, электроимпульсной обработки и/или химического травления.

[0083] Круговая углубленная часть 52c3 и соединительная углубленная часть 52c4 могут иметь одинаковую глубину. Высота поверхности рамочной части 52a равна высоте поверхности каждой островковой части 52b. Высота ступеньки углубленной части 52c равна толщине материала металлического лития (Li) мишени и составляет, например, 50 мкм.

Углубленная часть 52c, включающая в себя круговые углубленные части 52c3 и соединительные углубленные части для сообщения 52c4, помещены рядом с остальными отдельными островковыми частями 52b, имеющими заранее заданную площадь. Углубленная часть 52c предпочтительно имеет процент площади 70% или больше по отношению к площади, окруженной рамочной частью 52a металлической подложки 52D. Использование такого процента площади делает возможным избежать уменьшения площади поперечного сечения реакции материала мишени, в то же время поддерживая площадь поверхности островковых частей, присоединенных к металлической тонкой пленке для герметизации.

[0084] Круговая углубленная часть 52c3 может быть по существу круговой, а ее размеры могут быть одинаковыми или различными. Также, круговые углубленные части 52c3 могут быть регулярно упорядочены. Например, центры круговых углубленных частей 52c3 могут быть гексагонально упорядочены с одинаковым шагом. На Фиг. 11C R обозначает радиус круговой углубленной части 52c3 и D обозначает расстояние между центрами соседних круговых углубленных частей 52c3. Радиус R круговой углубленной части 52c3 не является особым образом ограниченным, но может составлять от 1 до 5 мм, а предпочтительно 2 мм. Расстояние D между центрами соседних круговых углубленных частей 52c3 не является особым образом ограниченным, но может составлять от R + 1 до R + 3 мм, а предпочтительно R + 1 мм.

Кроме того, соединительная углубленная часть 52c4 предпочтительно представляет собой линейный желобок в сообщении с каждой круговой углубленной частью 52c3. Например, ось соединительной углубленной части 52c4 и линия, соединяющая центры соседних круговых углубленных частей 52c3, могут представлять собой одну и ту же линию, что позволяет соединение соседних центров с использованием самого короткого расстояния. На виде сверху соединительная углубленная часть 52c4 может быть по существу прямоугольной. На Фиг. 11C L1 обозначает ширину соединительной углубленной части 52c4 и L2 обозначает длину соединительной углубленной части 52c4. Ширина L1 соединительной углубленной части 52c4 не является особым образом ограниченной, но может составлять от 1/5 до 1/2 от радиуса круговой углубленной части 52c3, а предпочтительно 1/2.

Круговые углубленные части 52c3 с радиусом 2 мм могут быть гексагонально упорядочены с 5-мм интервалом; а соседние круговые углубленные части 52c3 могут затем быть соединены с использованием соединительной углубленной части 52c4 длиной и шириной 1 мм. В этом случае получаемый процент площади составляет примерно 72% по отношению к площади, окруженной рамочной частью 52a металлической подложки 52D.

Толщина от дна углубленной части 52c до дна желобка прохода 52d для охладителя представляет собой толщину, при которой все остальные протоны, проходящие через материал 54 мишени, облучаемый пучками 6 протонов, могут быть блокированы.

[0085] Как показано на Фиг. 11A, в мишени 51D, обратная сторона металлической подложки 52D включает в себя: проходы 52d для охладителя, которые создаются посредством изготовления желобков таким же образом, как в мишени 51A; и остальные ребра 52e охлаждения.

Углубленная часть 52c заполнена металлическим литием. Затем задняя панель 55 помещается обращенной к задней стороне металлической подложки 52D. Затем металлическая тонкая пленка 53 для герметизации помещается на верхнюю поверхность металлической подложки 52D. После этого используется связывание ГИП для присоединения металлической тонкой пленки 53 к поверхности рамочной части 52a и к островковым частям 52b. В то же время, задняя панель 55 связывается с обратной стороной металлической подложки 52D.

Эта мишень 51D может быть изготовлена в соответствии со способом изготовления упомянутой выше мишени 51A.

[0086] В соответствии с этим модифицированным вариантом осуществления, металлический литий, который представляет собой материал 54 мишени, присутствующий в углубленной части, может быть нагрет и расплавлен при облучении пучком протонов. Даже в этом случае круговые углубленные части 52c3 вызывают рассеивание давления расширения. Соединительная углубленная часть 52c4 распределяет расплавленный металлический литий по соседним круговым углубленным частям 52c3, и расплавленный металлический литий выравнивается. По сравнению со случаем мишени 51A в соответствии с описанным выше вариантом осуществления, расширение металлической тонкой пленки для герметизации подавляется сильнее. Соответственно, материал 54 мишени и металлическая тонкая пленка для герметизации поддерживаются в плотном присоединении. Следовательно, этот вариант осуществления может уменьшить возможное появление тепловых повреждений металлической тонкой пленки для герметизации.

[0087] << Модифицированный вариант осуществления 3 >>