Изобретение относится к конструкциям тепловыделяющих сборок ядерных реакторов и может быть использовано в активных зонах реакторов на быстрых нейтронах.

Тепловыделяющая сборка (далее - ТВС) ядерных реакторов с тепловыделяющими элементами (далее - твэлами) стержневого типа представляет собой головку и хвостовик, которые соединены между собой с помощью несущего каркаса, обеспечивающего необходимую прочность и жесткость ТВС. Между головкой и хвостовиком ТВС с помощью средств для фиксации и дистанционирования размещен пучок твэлов с возможностью его свободного температурного и радиационного расширения вдоль оси ТВС в активной зоне реактора. Головка и хвостовик ТВС снабжены средствами для ее размещения и фиксации в активной зоне реактора, а также средствами для выгрузки ТВС из реактора. Разработаны различные варианты конструктивного выполнения ТВС со стержневыми твэлами для реакторов на тепловых и быстрых нейтронах, которые отличаются между собой конкретным исполнением перечисленных выше конструктивных элементов, а также материалами, из которых они изготовлены.

Известна ТВС ядерного реактора типа ВВЭР, содержащая головку, хвостовик и центральную трубу, которые соединены между собой с помощью чехла шестигранной формы, внутри которого с помощью средств для фиксации и дистанционирования размещен пучок твэлов в виде топливных сердечников в герметичных цилиндрических оболочках (RU 2088982). Средства для фиксации твэлов в ТВС и поперечного дистанционирования их в пучке выполнены в виде нижней и верхней концевых решеток и установленных между концевыми решетками нескольких дистанционирующих решеток. В концевых решетках зафиксированы торцы твэлов, причем верхняя решетка выполнена с возможностью осевого перемещения по пазам, выполненным в углах чехла. Дистанционирующие решетки размешены на центральной трубе с возможностью осевого перемещения на длину прорезей, выполненных в центральной трубе.

Использование в известном решении нескольких решеток для фиксации и дистанционирования твэлов приводит к повышению гидравлического сопротивления для протока теплоносителя и ухудшению условий теплопередачи. Кроме того, коррозия и радиационная ползучесть материала решетки в активной зоне приводят к изменению геометрии ячеек и упругих свойств материала решеток, что повышает вероятность возникновения вибраций и фреттинг-износа оболочек отдельных твэлов.

Известна конструкция ТВС для энергетических ядерных реакторов на тепловых или быстрых нейтронах, которая содержит головку, хвостовик, каркас, верхнюю и нижнюю концевые решетки, дистанционирующие элементы и пучок стержневых твэлов, установленных в ТВС с помощью концевых решеток и дистанционирующих элементов (RU 2340019). Каркас соединяет головку и хвостовик и выполнен в виде чехла, центральной трубы с установленными на ней концевыми решетками и опорных стержней, установленных в концевых решетках по периметру ТВС. Дистанционирующие элементы выполнены в виде продольных трубок, установленных параллельно между твэлами и закрепленных в концевых решетках, а также перфорированных обечаек, размещенных внутри ТВС по периметру чехла. Трубки дистанционирующих элементов могут быть выполнены с продольным пазом и вырезами с формированием соединенных между собой дистанционирующих поясков цилиндрической формы, размещенных по высоте ТВС с определенным шагом. Каркас снабжен несколькими фиксирующими элементами, которые охватывают пучок твэлов и установлены по высоте каркаса. Фиксирующие элементы выполнены из материала (например, на основе молибдена), имеющего меньший коэффициент линейного расширения, чем коэффициент оболочек тепловыделяющих элементов (например, стали ЭП-823). Изобретение направлено на обеспечение надежного дистанционирования твэлов в активной зоне реактора.

Недостатком известной конструкции ТВС является ее повышенная металлоемкость, обусловленная наличием каркаса в виде чехла, опорных элементов, центральной трубы и перфорированных обечаек. ТВС имеет сложную конструкцию, которая предусматривает размещение в нижней и верхней концевых решетках пучка твэлов, пучка трубчатых дистанционирующих элементов и системы опорных стержней каркаса. Это приводит к уменьшению проходного сечения для протока теплоносителя в зоне решеток и повышенному гидравлическому сопротивлению ТВС.

Известна ТВС ядерного реактора на быстрых нейтронах для реакторов типа БН с твэлами стержневого типа, которая включает головку, хвостовик и чехол в виде трубы шестигранного профиля (Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов. Москва, Энергоиздат, 1995 г. Книга 2. Стр. 158). Внутри ТВС с помощью средств для фиксации и дистанционирования размещен пучок твэлов с наружным диаметром оболочки в диапазоне около 6 мм и толщиной оболочки около 0,3 мм. Для изготовления элементов ТВС и оболочки твэл используется нержавеющая сталь. Средства для фиксации и дистанционирования пучка твэлов в ТВС выполнены в виде опорной решетки и проволок диаметром около 1 мм, навитых по спирали с шагом около 100 мм на поверхности оболочек твэлов. Для выравнивания выделения энергии и расхода теплоносителя по сечению активной зоны дистанционирование периферийного ряда твэлов (твэлов, расположенных непосредственно у стенки чехла) в ТВС осуществляют с помощью проволоки с поперечным сечением овальной формы размером 1,3×0,6 мм.

Недостатком такой конструкции твэла является жесткость элемента дистанционирования в поперечной плоскости. Поэтому распухание топлива и увеличение диаметра оболочек твэлов в процессе облучения топлива в активной зоне приводит к росту локальных напряжений в тонкостенной оболочке твэлов, к ее деформации и ускорению процессов точечной коррозии в зоне контакта оболочки с элементом дистанционирования.

Кроме того, использование элемента дистанционирования в виде проволоки овального сечения существенно изменяет условия размещения и дистанционирования периферийных твэлов внутри ТВС. Так, по высоте ТВС, равной шагу навивки проволоки, каждый твэл, размещенный внутри пучка с треугольной решеткой, контактирует с соседними твэлами в 12 точках. При этом 6 контактов формируются между его элементом дистанционирования и оболочками соседних твэлов, а еще 6 контактов формируются между оболочкой этого твэла и элементами дистанционирования шести соседних твэлов.

Каждый твэл периферийного ряда (за исключением угловых) соседствует с двумя другими периферийными твэлами, двумя внутренними твэлами пучка и чехлом. По высоте ТВС, равной шагу навивки проволоки, каждый периферийный твэл имеет только три контакта дистанционирования: два контакта между его оболочкой и круглыми проволоками двух внутренних твэлов пучка и один контакт между его проволокой овального сечения и чехлом ТВС. Это обусловлено тем, что элемент дистанционирования овальной формы не контактирует с оболочками четырех соседних твэлов и размещен с ними с зазором 0,45 мм (1,05-0,6). Таким образом, в известном решении периферийные твэлы имеют в четыре раза (12/3) меньше контактов дистанционирования по сравнению с твэлами, размещенными внутри пучка. При компенсации распорных нагрузок дистанционирования в пучке твэлов это приводит к существенному росту напряжений в зонах контакта оболочек периферийных твэлов с элементами дистанционирования внутренних твэлов и с чехлом ТВС, что способствует ускорению процессов точечной коррозии оболочки и повышению вероятности нарушения ее герметичности.

Недостатком известного решения является сложность изготовления твэлов и ТВС, в которых используются твэлы с увеличенными диаметрами оболочки (около 10 мм) и проволоки (около 3 мм), при расстоянии между оболочками соседних твэлов более 3 мм. В этом случае использование известной конструкции связано с навивкой на тонкостенную оболочку твэла массивной и жесткой проволоки из нержавеющей стали, что приводит к деформации оболочки и искажениям геометрической формы твэла, например, к его искривлению.

Задачей изобретения является повышение надежности ТВС в активной зоне ядерного реактора, металлоемкости ТВС и создание конструкции ТВС для использования в реакторах на быстрых нейтронах со свинцовым теплоносителем и нитридным уран-плутониевым топливом.

Техническим результатом изобретения является повышение надежности дистанционирования пучка твэлов в ТВС и снижение локальных напряжений в оболочках твэлов в зоне их контактов с элементами дистанционирования.

Технический результат достигается тем, что в ТВС (включающей головку и хвостовик, соединенных между собой с помощью чехла; пучок твэлов стержневого типа, которые размещены в ТВС с помощью решетки и спиральных элементов дистанционирования, навитых на оболочку каждого твэла и закрепленных на его концах), по крайней мере, периферийные твэлы в пучке выполнены с элементами дистанционирования в виде тонкостенных трубок со сквозными продольными щелями, причем элементы в зонах контакта с чехлом имеют в поперечном сечении преимущественно овальную форму.

Возможные частные варианты выполнения ТВС характеризуются следующими параметрами:

- все твэлы ТВС выполнены с элементами дистанционирования (далее - элементы) в виде тонкостенных круглых трубок со сквозными продольными щелями и одинаковым наружным диаметром;

- периферийные твэлы выполнены с элементами в виде тонкостенных круглых трубок со сквозными продольными щелями, а твэлы внутри пучка выполнены в виде проволоки, причем наружные диаметры элементов и проволок выбраны одинаковыми;

- ширина щели в элементах задана в пределах от 0,1 до 0,35 ее диаметра;

- толщина стенки элементов задана в пределах от 0,25 до 1 от толщины оболочки твэла;

- элементы периферийных твэлов выполнены с пониженным сопротивлением к деформации в поперечной плоскости по сравнению с элементами других твэлов пучка;

- ширина щелей в элементах периферийных твэлов задана от 0,20 до 0,35, а в элементах других твэлов - от 0,1 до 0,30 диаметра элемента;

- толщины стенок элементов периферийных твэлов задана от 0,25 до 0,6, а элементов других твэлов - от 0,4 до 1 от толщины оболочек твэлов.

Технический результат достигается также тем, что в способе изготовления ТВС (включающем формирование пучка твэлов со спиральными элементами дистанционирования, размещение пучка твэлов в чехле, соединение чехла с головкой и хвостовиком ТВС), по крайней мере, периферийные твэлы в пучке выполняют с элементами дистанционирования в виде тонкостенных круглых трубок со сквозными продольными щелями, а элементы твэлов в местах их контакта с чехлом формируют в поперечном сечении преимущественно овальной формы путем поперечного обжатия пучка твэлов при изготовлении ТВС.

Возможные частные варианты выполнения способа изготовления ТВС характеризуются следующими параметрами:

- перед введением пучка твэлов в чехол осуществляют предварительное обжатие пучка в поперечной плоскости с помощью нескольких шестигранных обжимающих ободьев, которые последовательно снимают с поверхности пучка по мере его введения в чехол;

- обжатие пучка твэлов осуществляют в пределах упругой деформации элементов.

Сущность изобретения состоит в выполнении пучка твэлов со средствами дистанционирования в виде спиральных тонкостенных трубок со сквозными продольными щелями, а также в установлении совокупности признаков, обеспечивающих надежность дистанционирования как внутренних, так и периферийных твэлов и снижение локальных напряжений в оболочках твэлов.

Технический результат достигается за счет того, что предложенное решение позволяет сформировать требуемый профиль поперечного сечения элементов периферийных твэлов: круглый в зоне контактов с четырьмя соседними твэлами пучка и овальный в зоне контакта с чехлом. При этом овальная форма сечения элемента в зоне его контакта с чехлом сформирована из круглой непосредственно при поперечном обжатии и размещении пучка твэлов в чехле в процессе сборки ТВС. Локальная деформация элементов периферийных твэлов достигается за счет действия двух факторов: а) концентрации распирающих давлений пучка твэлов в зонах контакта элементов с чехлом, б) выполнении этих элементов с пониженным сопротивлением к деформации в поперечном направлении по сравнению с элементами других твэлов ТВС. Пониженное сопротивление к деформации достигается относительным увеличением ширины щели и уменьшением толщины стенок элементов на периферийных твэлах. При этом на первой стадии обжатия пучка выбираются технологические зазоры и формируется овальное сечение элементов в зонах их контакта с чехлом, а затем формируется необходимый натяг дистанционирования пучка твэлов в чехле.

Повышение надежности дистанционирования твэлов достигается также за счет того, что предложенное решение обеспечивает на каждом шаге навивки элемента 9 точек контакта для пространственного дистанционирования каждого периферийного твэла. При этом пять контактов формируются элементом твэла с четырьмя оболочками соседних твэлов и чехлом и четыре формируются оболочкой этого твэла с элементами соседних твэлов. По сравнению с известной и описанной в прототипе ТВС изобретение увеличивает количество контактов дистанционирования периферийных твэлов в 3 раза (9/3). Решение позволяет существенно повысить равномерность и снизить уровень значений локальных механических напряжений в оболочках как периферийных, так и оболочках других твэлов пучка, возникающих от воздействия элементов при температурном и радиационном распухании топлива.

Технический результат достигается также использованием способа изготовления ТВС, в соответствии с которым, по крайней мере, периферийные твэлы в пучке выполняют с элементами дистанционирования в виде тонкостенных круглых трубок со сквозными продольными щелями, а элементы периферийных твэлов в местах их контакта с чехлом формируют в поперечном сечении преимущественно овальной формы путем поперечного обжатия пучка твэлов при изготовлении ТВС.

Примеры конкретных вариантов реализации ТВС и способа его изготовления с использованием предложенного решения более подробно приведены ниже.

Предпочтительным вариантом является выполнение всех твэлов ТВС с элементами в виде тонкостенных круглых трубок со сквозными продольными щелями и одинаковым наружным диаметром. Такое выполнение позволяет не только существенно повысить надежность дистанционирования периферийных твэлов, но и снизить локальные напряжения в оболочках во всех твэлах пучка. Это достигается за счет деформирования элементов при температурном и радиационном росте диаметров оболочки.

Возможным вариантом выполнения изобретения является выполнение периферийных твэлов с элементами в виде тонкостенных круглых трубок со сквозными продольными щелями, а твэлов внутри пучка - с проволочными элементами дистанционирования. В этом случае наружные диаметры элементов и проволок выполняются с одинаковым диаметром, что обеспечивает надежное дистанционирование всех твэлов пучка. При этом некоторое снижение локальных напряжений в оболочках всех твэлов пучка обеспечивается за счет дополнительной деформации элементов периферийных твэлов. Однако такое выполнение может быть реализовано только для ТВС, в которых используются элементы дистанционирования относительно малого диаметра (до 1,5-2 мм).

Конструкция ТВС обеспечивает компенсацию температурного и радиационного распухания оболочек твэлов в активной зоне реактора за счет возможности деформирования элемента при росте распорных нагрузок. При этом деформация элемента в поперечном направлении в пределах ширины щели осуществляется за счет сгибания профиля элемента в поперечной плоскости и не приводит к существенному росту контактных напряжений в оболочке твэла, что повышает ее надежность при высоких выгораниях топлива. Кроме того, такая конструкция элемента обеспечивает в активной зоне реактора возможность поступления и выхода теплоносителя через щель элемента как в продольном, так и в поперечном направлении. Это позволяет снизить вероятность формирования локальных участков для отложения примесей из теплоносителя, а также участков перегрева и коррозии оболочки твэла. С учетом неравномерного выгорания и распухания оболочки по высоте твэла ширина щели может быть выполнена неодинаковой и в средней части элемента может иметь несколько большее значение, чем на его периферии.

Для обеспечения оптимального сочетания продольной жесткости элемента дистанционирования и для снижения нагрузок при его деформировании в поперечном направлении толщина стенки элемента задана в пределах от 0,25 до 1 от толщины оболочки твэла. Указанное значение толщины стенки элемента и выполнение его из того же материала, что и оболочка твэла, например, из нержавеющей стали способствует формированию оптимальных условий для обеспечения прочности и надежности сварных соединений между концевыми участками элемента и оболочкой твэла или его торцевыми заглушками. Элемент может быть изготовлен из тонкостенной трубки, в которой выполняют сквозной разрез с формированием продольной щели заданной ширины или путем сгибания тонкостенной ленты. Ширина щели в элементе может быть сформирована не только путем фрезерования трубки, но и путем ее разрезания и отгиба вовнутрь трубки кромок разреза без выборки металла. Элементы с загнутыми вовнутрь кромками по линии разреза повышают жесткость и устойчивость формы элемента в процессе изготовления твэла, а также при выгорании топлива в активной зоне.

Выполнение элементов дистанционирования периферийных твэлов с пониженным сопротивлением к деформации в поперечной плоскости достигается относительным увеличением в них ширины щели от 0,20 до 0,35 диаметра элементов при ширине щели в элементах других твэлов от 0,1 до 0,25 диаметра элемента. Для дополнительного снижения сопротивления поперечной деформации толщина стенок элементов периферийных твэлов задана в диапазоне от 0,25 до 0,6, а элементов других твэлов - от 0,4 до 1 от толщины оболочек твэлов. Варьирование этих параметров позволяет в каждом конкретном случае обеспечить преимущественную деформацию элементов дистанционирования периферийных твэлов в зонах их контакта с чехлом и сформировать в этих зонах овальное сечение элемента заданных размеров непосредственно при сборке ТВС.

В соответствии со способом изготовления ТВС элементы периферийных твэлов в местах их контакта с чехлом формируют в поперечном сечении преимущественно овальной формы путем поперечного обжатия пучка твэлов при изготовлении ТВС. Поперечное обжатие зафиксированных в решетке твэлов осуществляют или непосредственно за счет давления граней чехла при введении пучка в чехол или с помощью нескольких шестигранных обжимающих ободьев. Ободья в раскрытом состоянии надевают на пучок твэлов, а затем их части стягивают между собой до выбора сборочных зазоров между твэлами и элементами и до формирования овальной формы поперечного сечения элементов периферийных твэлов в точках их контакта с ободьями. С торца сформированного пучка твэлов на него надевают чехол ТВС, а затем последовательно, по мере введения пучка вовнутрь чехла, один за другим, удаляют с поверхности пучка обжимающие ободья. В результате в чехле формируют пучок с поперечным сечением заданной формы и овальным сечением элементов периферийных твэлов в зоне их контакта с чехлом. Поскольку обжатие пучка твэлов осуществляют в пределах упругой деформации элементов, разместить пучок в чехле ТВС удается с определенным натягом в зонах контакта между твэлами в пучке и между пучком и чехлом. Выбор параметров элементов в указанных пределах позволяет на первой стадии обжатия пучка выбрать технологические зазоры и сформировать овальное сечение элементов в зонах их контакта с чехлом, а затем обеспечить необходимый натяг дистанционирования пучка твэлов в чехле и чехлом.

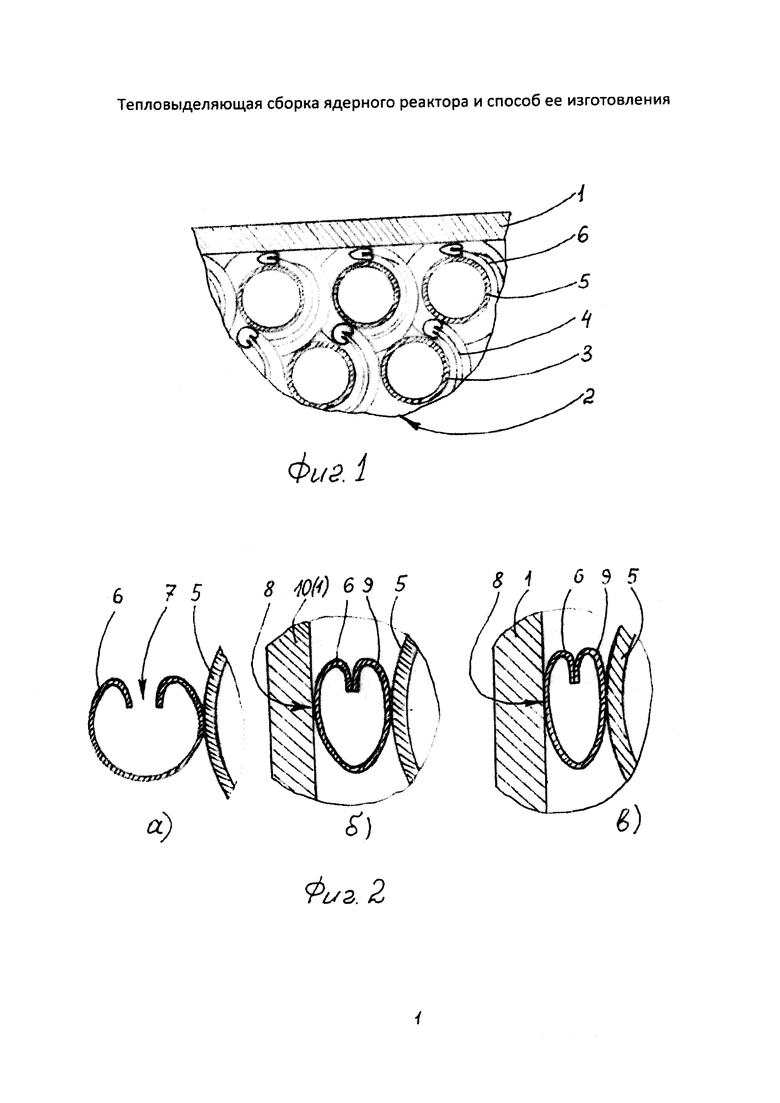

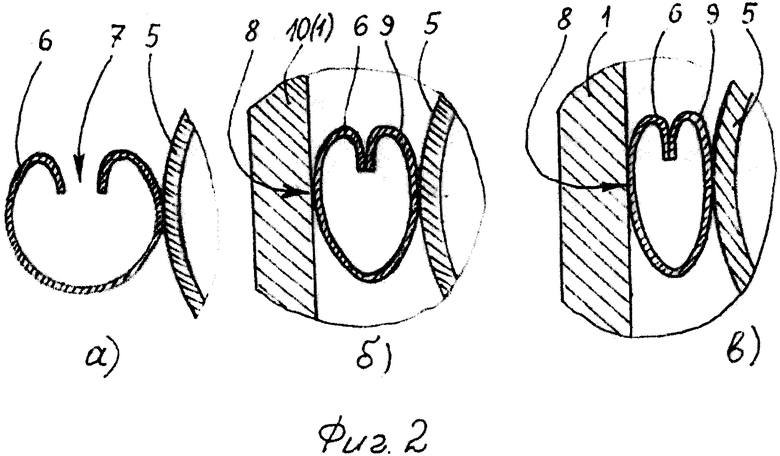

На фиг. 1 и фиг. 2 приведены рисунки, которые поясняют выполнение ТВС и способа его изготовления в соответствии с изобретением. На фиг. 1 приведен фрагмент поперечного сечения ТВС с треугольной решеткой упаковки твэлов в пучке. На фиг. 2 приведены фрагменты поперечного сечения ТВС в зоне контакта элемента периферийного твэла с чехлом в различных состояниях деформации поперечного сечения элемента.

ТВС в соответствии с изобретением включает головку и хвостовик (на рисунках не показаны), которые соединены между собой с помощью чехла (1); пучок (2) твэлов стержневого типа, которые размещены в ТВС с помощью решетки (на рисунках не показана). Пучок состоит из внутренних твэлов (3) с элементами дистанционирования (4), а также из периферийных твэлов (5) с элементами дистанционирования (6), контактирующими с чехлом (1). Элементы дистанционирования (4) и (6) выполнены со сквозными продольными щелями (7). Элементы (6) твэлов (5) периферийного ряда в зонах контакта (8) с чехлом (1) имеют в поперечном сечении преимущественно овальную форму (9) (на фиг. 1 овальная форма (9) показана в плоскости, проходящей через контакты (8)).

Ширина щели (7) в элементах (4) и (6) задана в пределах от 0,1 до 0,35 диаметра элементов. Толщина стенки элементов (4) и (6) задана в пределах от 0,25 до 1 от толщины оболочки твэлов. Элементы (6) периферийных твэлов (5) выполнены с пониженным сопротивлением к деформации в поперечном направлении по сравнению с элементами (4). Для этого ширина щелей (7) в элементах (6) задана от 0,20 до 0,35, а в элементах (4) от 0,1 до 0,30 диаметра элемента, толщина стенок элементов (6) задана от 0,25 до 0,6, а элементов (4) - от 0,4 до 1 от толщины оболочек твэлов.

Изготовление ТВС осуществляют следующим образом. По известной технологии проводят формирование пучка твэлов с элементами путем фиксации их нижних концевых деталей в решетке (на рисунках не показаны). Проводят поперечное обжатие пучка (2), например, за счет его непосредственного контакта с внутренними гранями чехла при введении внутрь чехла. Поперечное обжатие пучка (2), состоящего из твэлов (3) и (5), может быть также проведено с помощью нескольких, состоящих из двух половин шестигранных ободьев (10), которые в стянутом состоянии имеют поперечное сечение идентичное поперечному сечению чехла (1) ТВС. Ободья (10) в раскрытом положении надевают на пучок (2), а затем половинки ободьев стягивают между собой и проводят обжим пучка в поперечной плоскости до выбора сборочных зазоров, а затем до деформации элементов (6) в зонах (8) их контакта с ободьями (11) с поперечным сечением в форме овала (9). Затем свободный торец стянутого пучка (2) вводят в чехол (1) и надевают чехол на пучок путем последовательного снятия один за другим ободьев (10) по мере замещения их чехлом (1). В результате в чехле (1) формируют пучок (2) с поперечным сечением заданной формы (например, шестигранной) и овальным поперечным сечением (9) элементов твэлов (5) в зоне (8) их контакта с чехлом (1). На фиг. 2а показано исходное состояние поперечного сечения элемента (6) до обжима пучка, а на фиг. 2б овальная форма поперечного сечения элемента (6) после обжима пучка (2) ободьями (10), которая сохраняется и после введения пучка (2) в чехол (1). Обжатие пучка (2) в ободьях (10) и в чехле (1) осуществляют в пределах упругой деформации элементов (4) и (6), что обеспечивает контролируемый натяг дистанционирования между твэлами в пучке, а также между периферийными твэлами (5) и чехлом (1).

В процессе облучения топлива в активной зоне реактора происходит радиационное распухание топлива и увеличение диаметра оболочек твэлов. В ТВС в соответствии с изобретением эти изменения размеров компенсируются в поперечной плоскости за счет преимущественной деформации элементов (4) и (6). Форма сечения элемента (6) в состоянии дополнительной деформации показана на рис. 2 в), а форма сечения элемента (4) изменяется за счет уменьшения ширины щели (7) вплоть до овального, показанного на рис. 2б). Существенно повышается надежность дистанционирования периферийных твэлов, которая осуществляется в изобретении по девяти точкам контакта (в известном решении но трем). Это приводит к снижению локальных напряжений в тонкостенной оболочке твэлов, а также к снижению процессов точечной коррозии в зонах контакта оболочек с элементами.

Указанные свойства ТВС позволяют использовать ее для проектируемых реакторов на быстрых нейтронах со свинцовым теплоносителем и нитридным уран-плутониевым топливом, в которых наружный диаметр оболочки может составлять более 10 мм, а минимальное расстояние между оболочками соседних твэлов более 3 мм.

Предложенная конструкция ТВС позволяет снизить ее металлоемкость за счет выполнения элемента в виде тонкостенной трубки. Сквозная продольная щель в элементе позволяет существенно повысить возможность его деформирования в поперечной плоскости и снизить локальные напряжения, возникающие в оболочке твэла при выгорании топлива в активной зоне реактора. Достижение указанных технических результатов способствует повышению нейтронно-физических параметров активной зоны реактора на быстрых нейтронах и повышению эксплуатационной надежности твэлов и ТВС. Техническое решение позволяет существенно снизить жесткость элемента дистанционирования в продольном направлении. Это дает возможность проводить навивку заготовки элемента дистанционирования с заданным натягом на поверхность тонкостенной оболочки без заметных искажений геометрической формы твэла. Кроме того, предложенная конструкция позволяет обеспечить высокую надежность сварных соединений элемента дистанционирования и оболочки за счет однородного состава, структуры и геометрической формы свариваемых фрагментов. Указанные свойства технического решения позволяют предполагать возможность его практического применения при изготовлении ТВС для энергетических реакторов нового поколения на быстрых нейтронах.

Новые признаки конструкции и способа сборки ТВС в совокупности с другими признаками позволяют с помощью простых и надежных средств обеспечить требуемые характеристики размещения твэлов как внутри пучка, так и на его периферии. К таким характеристикам относятся обеспечение заданного уровня локальных напряжений в зонах контакта оболочки твэлов с элементами дистанционирования при продольных и поперечных изменениях размеров твэлов и каркаса ТВС под воздействием температуры и облучения, обеспечение минимальной металлоемкости элементов ТВС и простоты изготовления и сборки ТВС. Предлагаемая конструкция может быть использована для ТВС с различной формой поперечного сечения, например, квадратной или шестиугольной.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2651263C1 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 1990 |

|

RU1785370C |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ВОДО-ВОДЯНОГО ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА | 2000 |

|

RU2177650C2 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 2012 |

|

RU2510538C1 |

| ДИСТАНЦИОНИРУЮЩАЯ РЕШЕТКА ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА (ВАРИАНТЫ) | 2012 |

|

RU2518058C1 |

| ТВЭЛ РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ | 2016 |

|

RU2646597C1 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 2001 |

|

RU2197021C2 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2340019C1 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 2002 |

|

RU2223557C2 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 1992 |

|

RU2088982C1 |

Группа изобретений относится к конструкциям тепловыделяющих сборок (ТВС) ядерных реакторов. Тепловыделяющая сборка ядерного реактора включает головку и хвостовик, которые соединены между собой с помощью чехла, а также пучок твэлов стержневого типа, которые размещены в чехле с помощью решетки и спиральных элементов дистанционирования, навитых на оболочку каждого твэла и закрепленных на его концах. Периферийные твэлы в пучке выполнены с элементами дистанционирования в виде тонкостенных трубок со сквозными продольными щелями, причем элементы дистанционирования твэлов периферийного ряда в зонах контакта с чехлом имеют в поперечном сечении преимущественно овальную форму. Имеется также способ изготовления ТВС. Группа изобретений позволяет повысить надежность дистанционирования пучка твэлов в ТВС. 2 н. и 10 з.п. ф-лы, 2 ил.

1. Тепловыделяющая сборка ядерного реактора, включающая головку и хвостовик, которые соединены между собой с помощью чехла; пучок твэлов стержневого типа, которые размещены в чехле с помощью решетки и спиральных элементов дистанционирования, навитых на оболочку каждого твэла и закрепленных на его концах, отличающаяся тем, что, по крайней мере, периферийные твэлы в пучке выполнены с элементами дистанционирования в виде тонкостенных трубок со сквозными продольными щелями, причем элементы дистанционирования твэлов периферийного ряда в зонах контакта с чехлом имеют в поперечном сечении преимущественно овальную форму.

2. Тепловыделяющая сборка по п. 1, отличающаяся тем, что все твэлы пучка выполнены с элементами дистанционирования в виде тонкостенных круглых трубок со сквозными продольными щелями.

3. Тепловыделяющая сборка по п. 1, отличающаяся тем, что периферийные твэлы выполнены с элементами дистанционирования в виде тонкостенных круглых трубок со сквозными продольными щелями, а твэлы внутри пучка выполнены с проволочными элементами дистанционирования, причем наружные диаметры трубок и проволок равны.

4. Тепловыделяющая сборка по п. 1 или 2, отличающаяся тем, что ширина щели в элементах задана в пределах от 0,1 до 0,35 его диаметра.

5. Тепловыделяющая сборка по п. 1 или 2, отличающаяся тем, что толщина стенки элемента задана в пределах от 0,25 до 1 от толщины оболочки твэла.

6. Тепловыделяющая сборка по п. 2, отличающаяся тем, что элементы дистанционирования периферийных твэлов выполнены с пониженным сопротивлением к деформации в поперечном направлении по сравнению с элементами дистанционирования внутренних твэлов пучка.

7. Тепловыделяющая сборка по п. 6, отличающаяся тем, что ширина щелей в элементах периферийных твэлов задана от 0,20 до 0,35, а в элементах внутренних твэлов от 0,1 до 0,30 диаметра элемента.

8. Тепловыделяющая сборка по п. 6, отличающаяся тем, что толщина стенок элементов периферийных твэлов задана от 0,25 до 0,6, а элементов внутренних твэлов - от 0,4 до 1 толщины оболочек твэлов.

9. Способ изготовления тепловыделяющей сборки по п. 1, включающий формирование пучка твэлов со спиральными элементами дистанционирования, размещение пучка твэлов в чехле, соединение чехла с головкой и хвостовиком ТВС, отличающийся тем, что, по крайней мере, периферийные твэлы в пучке выполняют с элементами дистанционирования в виде тонкостенных круглых трубок со сквозными продольными щелями, а элементы дистанционирования периферийных твэлов в местах их контакта с чехлом формируют в поперечном сечении преимущественно овальной формы путем обжатия пучка твэлов в поперечной плоскости.

10. Способ по п. 9, отличающийся тем, что обжатие осуществляют непосредственно чехлом по мере введения пучка твэлов внутрь чехла.

11. Способ по п. 9, отличающийся тем, что перед введением пучка твэлов в чехол осуществляют предварительное обжатие пучка твэлов в поперечной плоскости с помощью нескольких шестигранных обжимающих ободьев, которые последовательно снимают с пучка по мере его введения в чехол.

12. Способ по п. 9, или 10, или 11, отличающийся тем, что обжатие пучка твэлов осуществляют в пределах упругой деформации элементов дистанционирования.

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2340019C1 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 1996 |

|

RU2106023C1 |

| SU 1685195 C1, 20.05.1996 | |||

| US 4042456 A1, 16.08.1977 | |||

| Способ формования фибробетонных изделий | 1987 |

|

SU1425091A1 |

Авторы

Даты

2018-03-19—Публикация

2016-12-26—Подача