Изобретение относится к области машиностроения для пищевой промышленности, в частности к устройствам для обработки тушек птицы, и может быть использовано в птицеперерабатывающей промышленности в линиях обработки птицы.

Известны устройства для обработки тушек птицы, состоящие из станины, установленного на станине вала, с закрепленными на нем копирами, ротора, состоящего из двух или более дисков, установленных на валу на подшипниках качения или скольжения и соединенных между собой параллельными цилиндрическими направляющими, несущими ползуны с рабочими органами, и привода. Количество рабочих органов, расположенных по окружностям дисков, в зависимости от хода рабочих органов и производительности устройств может составлять от 12 до 32 штук. Привод подвесного конвейера своим тяговым органом (трос или цепь) приводит во вращение звездочку привода, которая, в свою очередь, через фиксирующий палец приводит во вращение ротор с ползунами и рабочими органами. Ползуны оснащены роликами, которые, взаимодействуя с копирами, задают необходимые движения ползунам с рабочими органами, обрабатывающими тушки птицы (Проспекты фирмы Meyn, Нидерланды, Агропродмаш-2016: машина для внутренней и наружной мойки, автоматическая машина для окончательного контроля, автоматическая машина для разрезания стенки брюшной полости «Юпитер III», автоматическая машина для потрошения «Аполло 85» - приложение I; патент РФ №2244430, МПК A22C 21/06).

Недостатками этих устройств являются сложность сборки ротора, т.к. диски ротора соединяются между собой параллельными цилиндрическими направляющими, на которые устанавливаются ползуны с рабочими органами, сложность и длительность демонтажа и повторного монтажа ползунов с рабочими органами при необходимости их замены во время работы линии. Для снятия одного ползуна с рабочим органом необходимо в условиях ограниченного пространства отвернуть четыре болта или гайки (в зависимости от конструкции), крепящих цилиндрические направляющие на дисках, что требует наличия специального инструмента, сноровки ремонтника и остановки работы линии на 5-10 минут. Недостатком устройства также является то, что весь крутящий момент передается от диска к диску ротора цилиндрическими направляющими, несущими ползуны с рабочими органами, что требует применения в этих узлах достаточно мощных цилиндрических направляющих, что приводит к увеличению габаритов ползунов и сокращает пространство для монтажа-демонтажа деталей при обслуживании устройства.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому изобретению является устройство по патенту РФ №2562204, МПК A22C 21/00. Устройство содержит станину, приводную звездочку, неподвижный вал с копирами и ротор, состоящий из трех дисков, установленных на валу на подшипниках качения. Диски оснащены по окружности кронштейнами, к которым крепятся рабочие узлы, соединяя диски между собой и образуя вращающийся на валу ротор. Рабочие узлы состоят из двух площадок, между которыми установлены две цилиндрические направляющие с ползунами, несущими рабочие органы. Каждая площадка снабжена проушиной, которой рабочий узел присоединяется с помощью одного болта к кронштейну соответствующего диска. Таким образом сборка ротора упрощена, т.к. диски соединяются между собой готовыми рабочими узлами с помощью двух болтов. В связи с этим упрощен также демонтаж и монтаж рабочих узлов при необходимости их замены во время работы линии.

Недостатком данного устройства являются длительность демонтажа и повторного монтажа рабочих узлов при необходимости их замены во время работы линии. Для снятия одного рабочего узла необходимо в условиях ограниченного пространства отвернуть два болта, крепящих рабочие узлы на кронштейнах дисков, что требует наличия специального инструмента, сноровки ремонтника и остановки работы линии на 2-4 минуты. Недостатком устройства также является то, что весь крутящий момент передается от диска к диску ротора рабочими узлами, что требует применения в этих узлах достаточно мощных проушин и цилиндрических направляющих, что приводит к увеличению габаритов ползунов и сокращает пространство для монтажа-демонтажа узлов при обслуживании устройства.

Указанные недостатки, требуя определенного времени на остановку линии при необходимости замены рабочего узла во время работы, снижают производительность и повышают затраты на обслуживание устройства.

Задачей настоящего изобретения являются повышение производительности и снижение трудовых затрат на обслуживание устройства.

Решение технической задачи достигается тем, что в устройстве, содержащем станину, приводную звездочку, неподвижный вал с копирами и ротор, состоящий из двух и более дисков, с закрепленными на них рабочими узлами с проушинами, диски дополнительно жестко соединены между собой штангами, каждый диск выполнен с радиальными пазами шириной, равной толщине проушины, и оснащен быстродействующими зажимными механизмами по количеству рабочих узлов, при этом одна из проушин каждого рабочего узла выполнена с горизонтальным пазом шириной, равной толщине диска.

Технический результат достигается тем, что в предлагаемом устройстве диски дополнительно жестко соединены между собой штангами, передающими крутящий момент от диска к диску ротора и снижающими тем самым нагрузку на рабочие узлы и их габариты. Каждый диск выполнен с радиальными пазами, стыкующимися с горизонтальным пазом проушин рабочих узлов, и оснащен по количеству рабочих узлов быстродействующими зажимными механизмами, что позволяет устанавливать (паз в паз), снимать и фиксировать относительно дисков рабочие узлы без всякого инструмента. На снятие и установку рабочего узла при этом тратится несколько секунд, что повышает производительность и снижает трудовые затраты на обслуживание устройства.

Сопоставительный анализ с прототипом показывает, что заявляемое устройство отличается конструктивным выполнением ротора, дисков и рабочих узлов, способом соединения между собой дисков и способом фиксации рабочих узлов относительно дисков, что позволяет повысить производительность и снизить трудовые затраты на обслуживание устройства. Таким образом, заявляемое устройство соответствует критерию «новизна».

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями, не выявило в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию «существенные отличия».

Техническое решение поясняется чертежами.

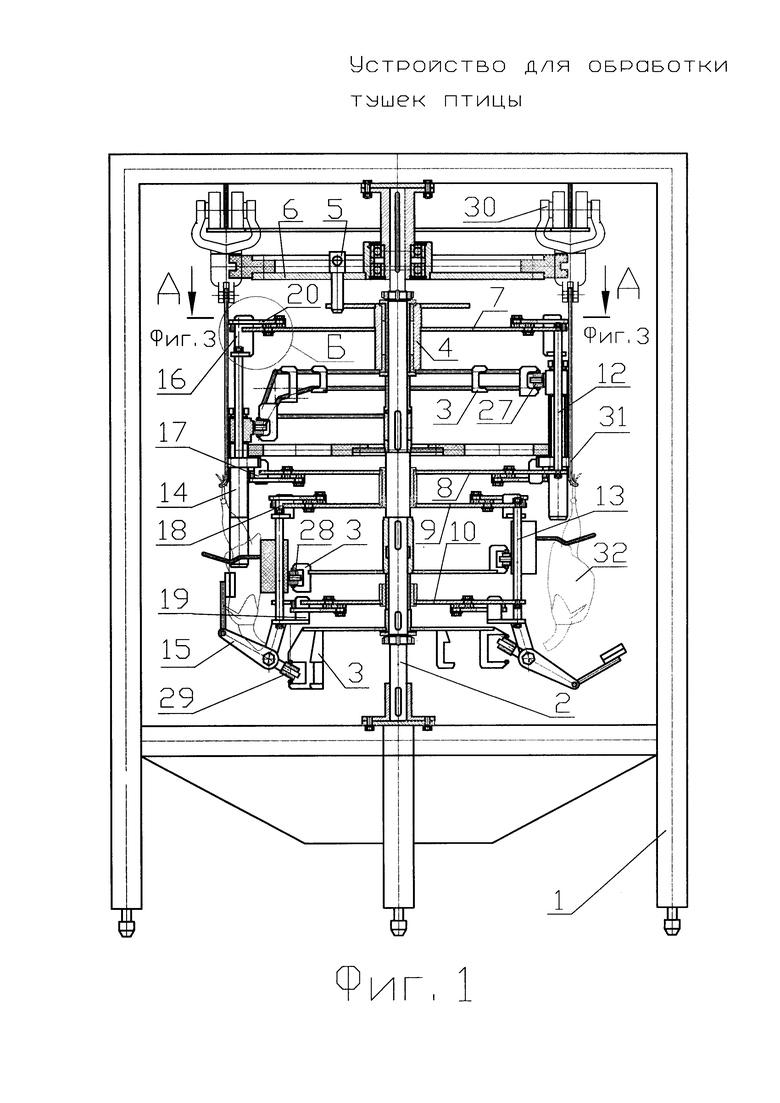

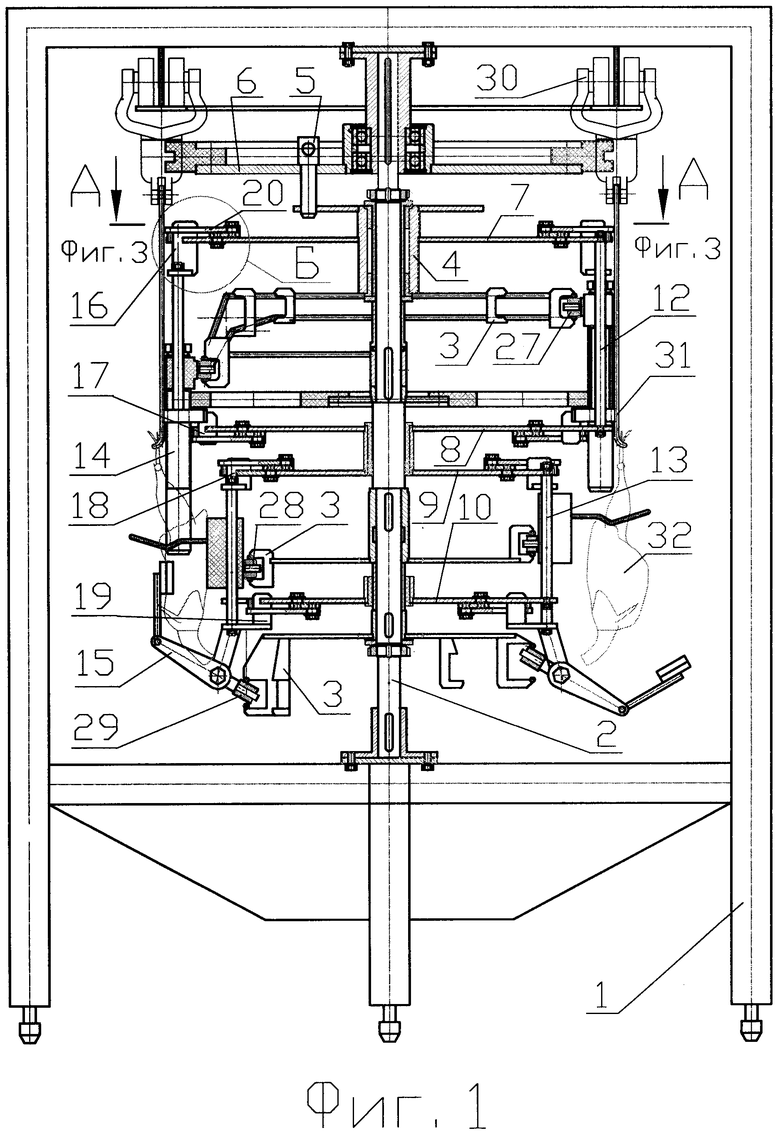

На фиг. 1 изображен общий вид устройства.

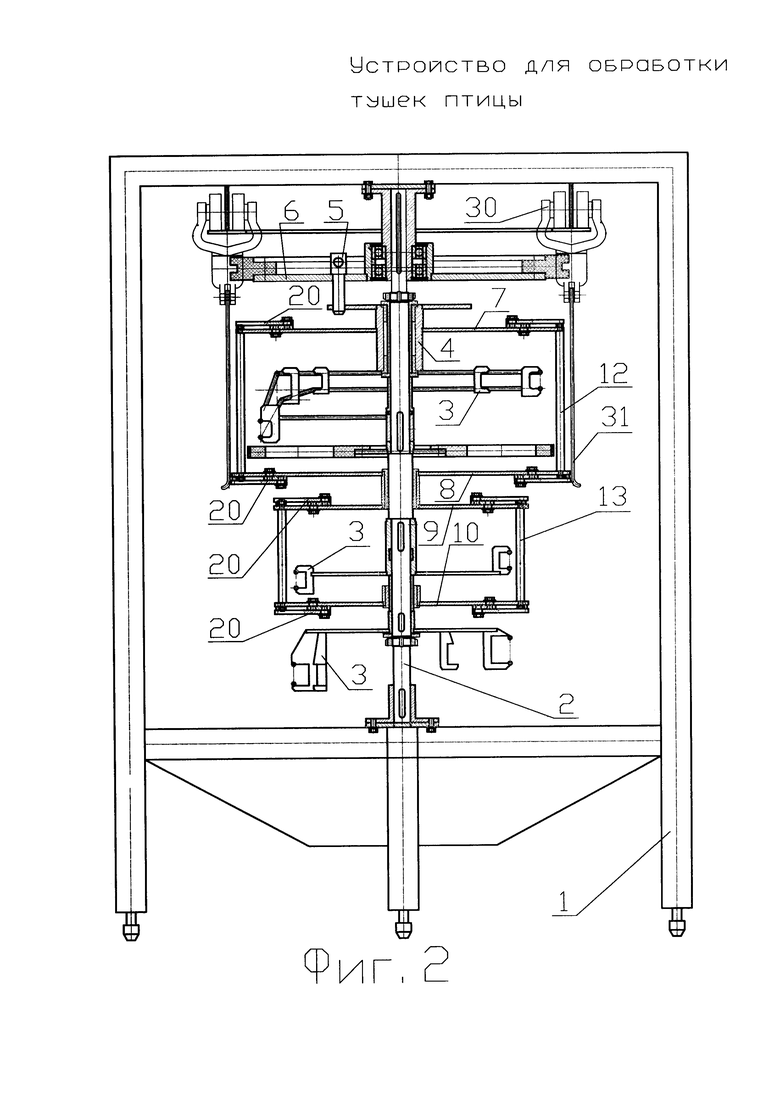

На фиг. 2 изображено устройство с собранным с помощью дополнительных штанг ротором без рабочих узлов.

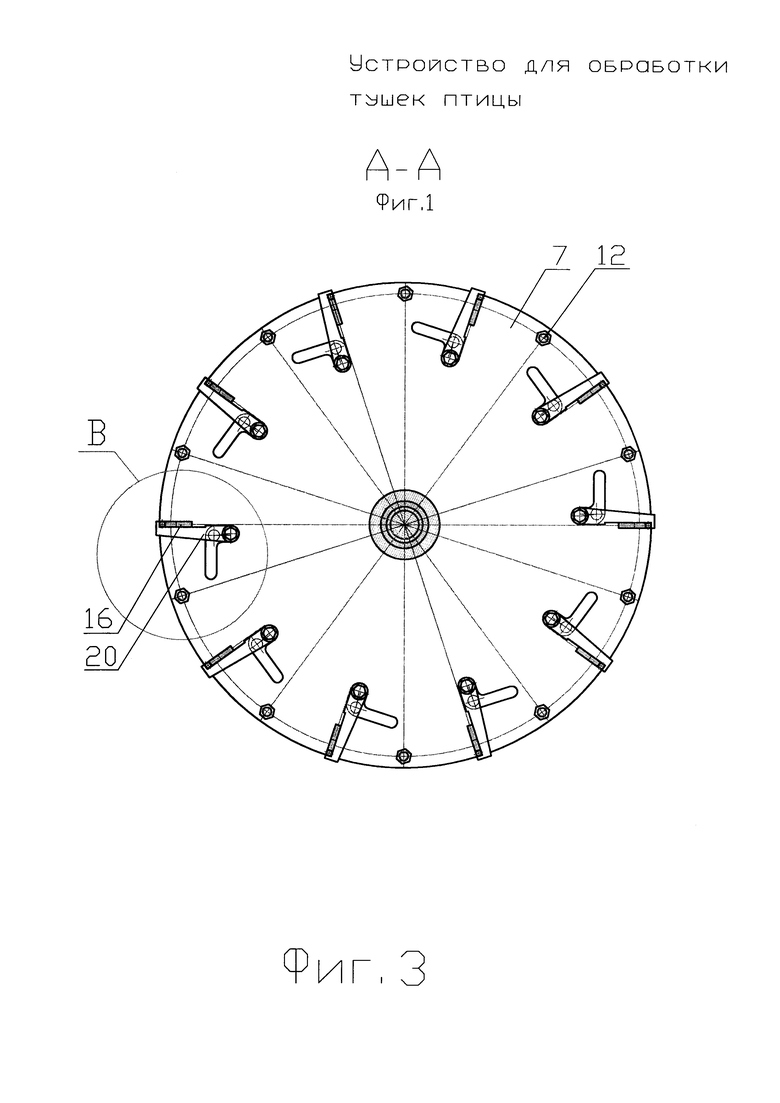

На фиг. 3 изображено сечение фиг. 1 по А-А.

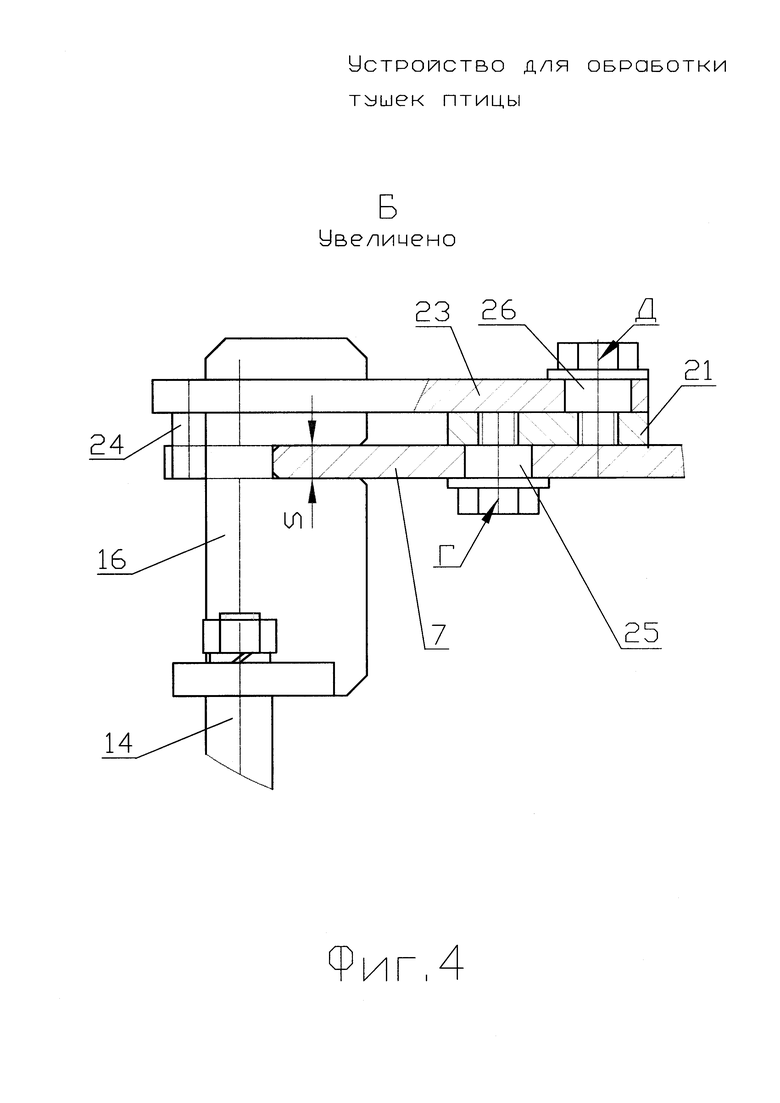

На фиг. 4 изображена выноска Б фиг. 1, показывающая установку рабочего органа на диск ротора «паз в паз».

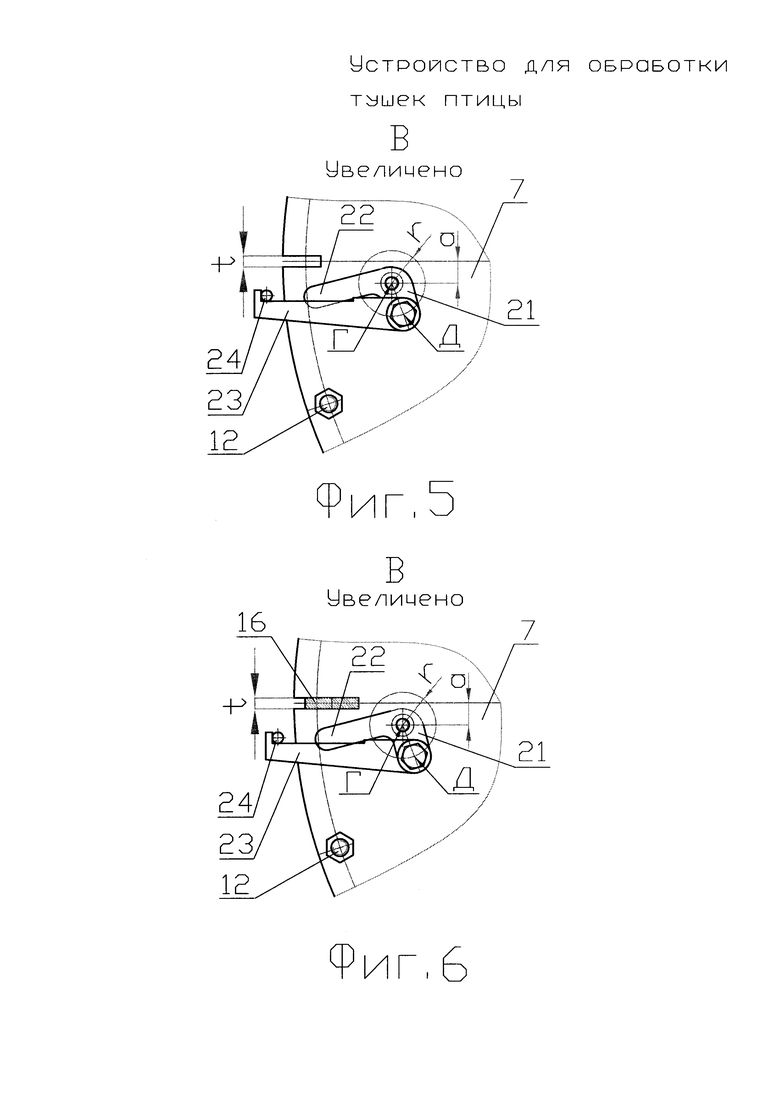

На фиг. 5 изображен пример зажимного механизма в открытом положении.

На фиг. 6 изображен пример зажимного механизма в открытом положении с вставленной в паз диска проушиной рабочего органа.

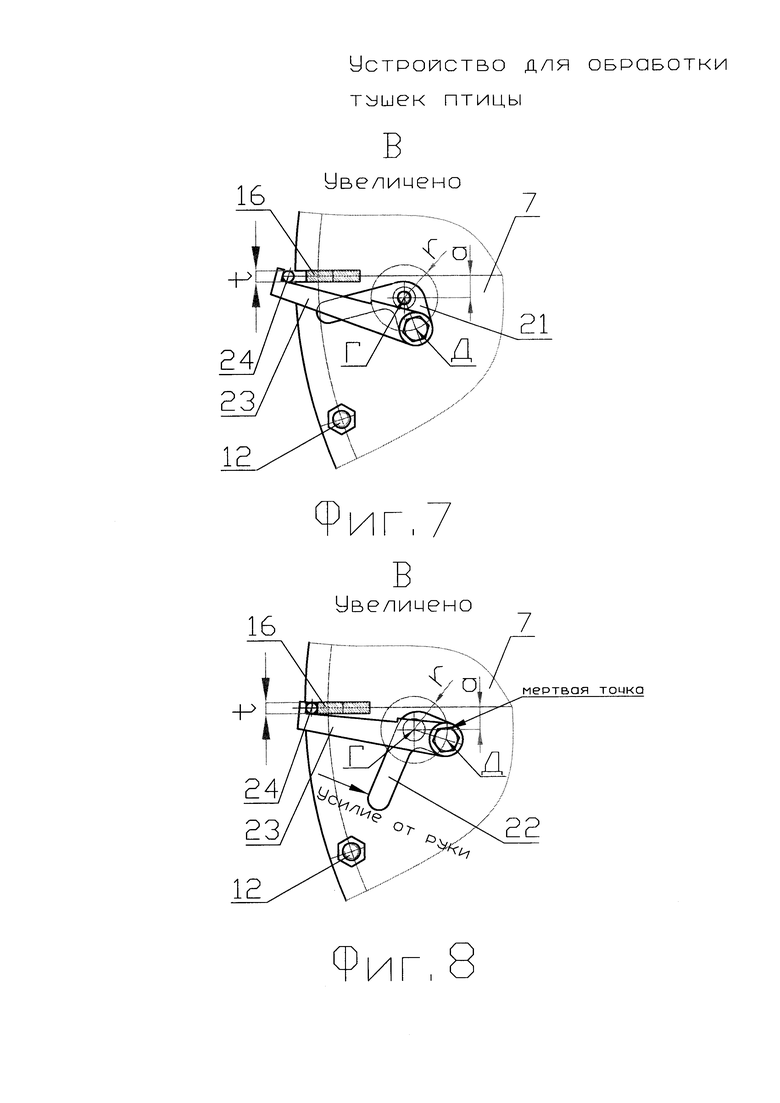

На фиг. 7 изображено взаимное расположение деталей зажимного механизма в момент захода цилиндра запорного механизма в паз диска.

На фиг. 8 изображено взаимное расположение деталей зажимного механизма в момент начала фиксации проушины рабочего органа в диске ротора.

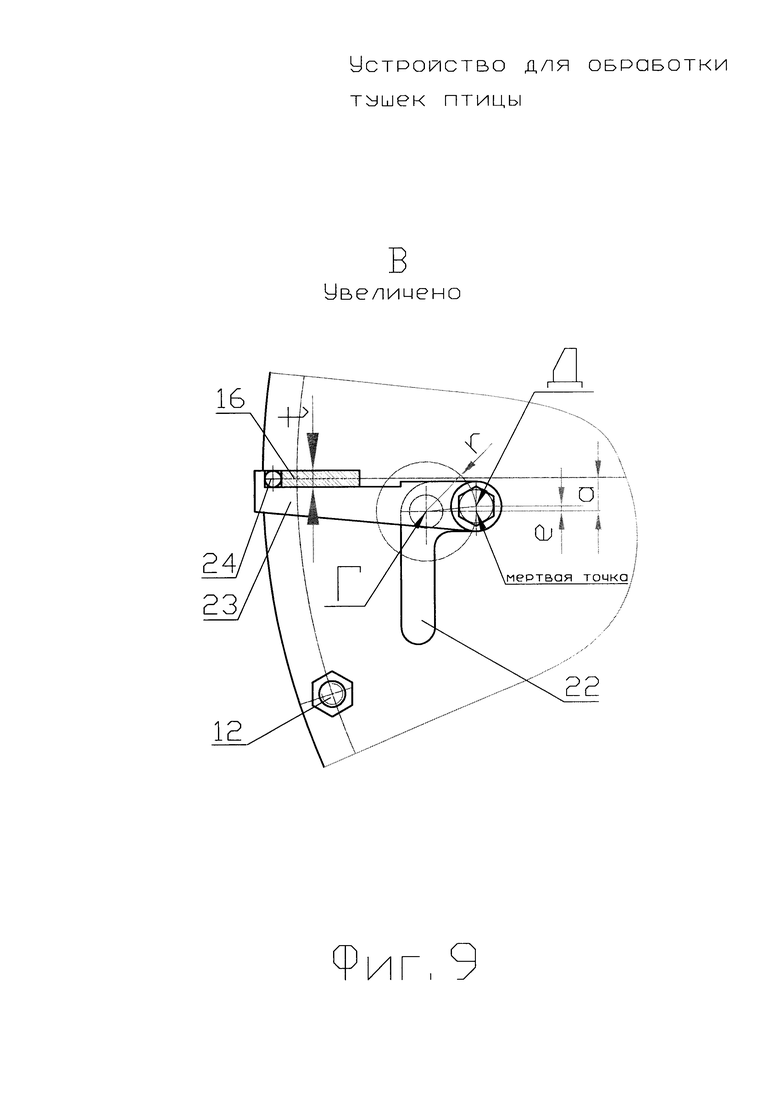

На фиг. 9 изображено взаимное расположение деталей зажимного механизма в момент окончания фиксации проушины рабочего органа в диске ротора.

Устройство состоит из станины 1, на которой неподвижно установлен вал 2, несущий копиры 3, и ротора 4, соединенного с помощью пальца 5 с приводной звездочкой 6. Ротор 4 состоит из дисков 7, 8, 9, 10, жестко соединенных между собой штангами 12, 13, и рабочих узлов 14 и 15, имеющих проушины 16, 17 и 18, 19 толщиной «t». Диски 7, 8, 9, 10 выполнены с радиальными пазами шириной «t» и оснащены быстродействующими зажимными механизмами 20 по количеству рабочих узлов, при этом одна из проушин 16 и 18 каждого рабочего узла 14, 15 выполнена с горизонтальным пазом шириной, равной толщине «s» дисков 7, 9. Быстродействующий зажимной механизм 20 может иметь любую конструкцию (с регулировкой или без силы прижатия), обеспечивающую быструю фиксацию без применения вспомогательного инструмента. В качестве одного из вариантов в устройстве использован быстродействующий шарнирно-рычажный механизм, состоящий из кривошипа 21 с радиусом вращения «r» и рукояткой 22, шатуна 23 с цилиндрическим упором 24, поворотной оси 25 (ось вращения Г) и соединительной оси 26 (ось вращения Д), расположенной на радиусе «r». Ось вращения Г кривошипа 21 смещена относительно продольной оси радиального паза «t» диска 7(9) на величину «а».

Рабочие узлы 14, 15 оснащены роликами 27, 28, 29, контактирующими с копирами 3. Звездочка 6 входит в зацепление с тяговым органом подвесного конвейера 30, на подвесках 31 которого закреплены обрабатываемые тушки птицы 32.

Устройство работает следующим образом.

Тяговый орган подвесного конвейера 30 приводит во вращение приводную звездочку 6, которая через палец 5 передает вращение ротору 4. Подвески 31 с тушками птицы 32 подходят к устройству и располагаются напротив рабочих узлов 14 и 15. При дальнейшем вращении ротора рабочие узлы 14 и 15, взаимодействуя роликами 27, 28, 29 с копирами 3, обрабатывают тушки птицы 32. При этом штанги 12 и 13 ротора 4 передают большую часть крутящего момента устройства, снижая тем самым нагрузку на рабочие узлы 14 и 15.

Сборка устройства производится следующим образом. На вал 2 монтируются копиры 3, диски 7, 8, 9, 10 и звездочка 6. Диски 7 и 8 соединяются штангами 12, а диски 9 и 10 штангами 13. Собранная конструкция устанавливается на станину 1, звездочка 6 соединяется пальцем 5 с диском 7, на диски 7, 8, 9, 10 устанавливаются быстродействующие зажимные механизмы 20 и ротор 4 готов к установке рабочих узлов 14 и 15 (Фиг. 2). Рабочие узлы 14 и 15 проушинами 16, 17 и 18, 19 вставляются в радиальные пазы «t» дисков 7, 8 и 9, 10. Проушины 16 и 18, имеющие пазы «s», фиксируют рабочие узлы 14 и 15 в вертикальном направлении («паз в паз») (Фиг. 4). Положение элементов зажимного механизма 20 перед установкой рабочих узлов 14 и 15 показано на Фиг. 5. После установки проушин 16(18) в пазы дисков 7(9) (Фиг. 6) вручную поворачивают шатун 23 таким образом, чтобы его цилиндрический упор 24 вошел в паз «t» диска 7(9) (Фиг. 7, 8). При этом кривошип 21 с рукояткой 22 вращается вокруг оси «Г» по радиусу «r», а шатун 23 - вокруг оси «Д», расположенной на этом радиусе. Нажатием на рукоятку 22 (Фиг. 8) соединительная ось 26 (ось вращения «Д») переводится через мертвую точку на величину «е» до упора кривошипа 21 в проушину 16(18) (Фиг. 9), исключая тем самым самооткрывание зажимного механизма 20 во время работы устройства. Сила закрепления проушин 16(18) зависит от величины деформации системы и ее жесткости. Положение элементов зажимных механизмов 20 после установки всех рабочих узлов 14 показано на Фиг. 3. При необходимости замены рабочих узлов 14 или 15 конвейер 30 останавливают, вручную поворачивают кривошип 21 за рукоятку 22 по часовой стрелке, выводят цилиндрический упор 24 шатуна 23 из паза «t» (Фиг. 6) и вынимают рабочий узел 14(15) из радиальных пазов «t» дисков 7, 8 (9, 10), затрачивая на это несколько секунд.

Таким образом, повышение производительности и снижение трудовых затрат на обслуживание устройства обеспечивается конструкцией ротора, дисков и рабочих узлов, способом соединения между собой дисков и фиксацией рабочих узлов относительно дисков с помощью быстродействующих зажимных механизмов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ ВНУТРЕННОСТЕЙ ИЗ ТУШЕК ПТИЦЫ | 2014 |

|

RU2562204C1 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗАНИЯ КЛОАКИ ТУШЕК ПТИЦЫ | 2011 |

|

RU2483555C1 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗАНИЯ КЛОАКИ И ВСКРЫТИЯ БРЮШНОЙ ПОЛОСТИ ТУШЕК ПТИЦЫ | 2006 |

|

RU2311785C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТУШЕК ПТИЦЫ | 2018 |

|

RU2694609C1 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗАНИЯ КЛОАКИ И ВСКРЫТИЯ БРЮШНОЙ ПОЛОСТИ ТУШЕК ПТИЦЫ | 2014 |

|

RU2562227C1 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗАНИЯ КЛОАКИ ТУШЕК ПТИЦЫ | 2013 |

|

RU2551104C1 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ ВНУТРЕННОСТЕЙ ИЗ ТУШЕК ПТИЦЫ | 2003 |

|

RU2262238C2 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ ВНУТРЕННОСТЕЙ ИЗ ТУШЕК ПТИЦЫ | 1994 |

|

RU2078510C1 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ ВНУТРЕННОСТЕЙ ИЗ ТУШЕК ПТИЦЫ | 2011 |

|

RU2483556C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ ШЕИ ТУШЕК ПТИЦЫ | 2001 |

|

RU2201086C2 |

Изобретение относится к области машиностроения для пищевой промышленности, в частности к устройствам для обработки тушек птицы, и может быть использовано в птицеперерабатывающей промышленности в линиях обработки птицы. Устройство для обработки тушек птицы содержит станину (1), приводную звездочку (6), неподвижный вал (2) с копирами (3) и ротор (4), состоящий из двух и более дисков (7, 8, 9, 10), с закрепленными на них рабочими узлами (14, 15) с проушинами (16, 17, 18, 19). Диски (7, 8, 9, 10) дополнительно жестко соединены между собой штангами (12, 13), каждый диск выполнен с радиальными пазами шириной «t», равной толщине проушины, и оснащен быстродействующими зажимными механизмами (20) по количеству рабочих узлов (14, 15). Одна из проушин (16, 18) каждого рабочего узла (14, 15) выполнена с горизонтальным пазом шириной «s», равной толщине диска. Обеспечивается повышение производительности и снижение трудовых затрат на обслуживание устройства, обеспечиваемые конструкцией ротора, дисков и рабочих узлов, способом соединения между собой дисков и способом фиксации рабочих узлов относительно дисков. 9 ил.

Устройство для обработки тушек птицы, характеризующееся тем, что содержит станину, приводную звездочку, неподвижный вал с копирами и ротор, состоящий из двух и более дисков, с закрепленными на них рабочими узлами с проушинами, причем диски дополнительно жестко соединены между собой штангами, каждый диск выполнен с радиальными пазами шириной, равной толщине проушины, и оснащен быстродействующими зажимными механизмами по количеству рабочих узлов, при этом одна из проушин каждого рабочего узла выполнена с горизонтальным пазом шириной, равной толщине диска.

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ ВНУТРЕННОСТЕЙ ИЗ ТУШЕК ПТИЦЫ | 2014 |

|

RU2562204C1 |

| УСТРОЙСТВО ДЛЯ ПОТРОШЕНИЯ ТУШЕК ПТИЦЫ | 2003 |

|

RU2244430C2 |

| US 6176772 B1, 23.01.2001 | |||

| Проспект фирмы Meyn, Нидерланды, Агропродмаш-2016: автоматическая машина для потрошения "Аполло 85" - приложение 1). | |||

Авторы

Даты

2018-03-22—Публикация

2016-12-15—Подача