Отрасль, к которой относится изобретение

Данное изобретение относится к исполнительному механизму сцепления для электронных цилиндров замков, отличающемуся низким энергопотреблением, и способу работы указанного механизма, в частности, к исполнительному механизму сцепления, который отвечает за передачу поворотного движения между первым ротором и вторым ротором, взаимосвязанным с электронным цилиндром, при уменьшенном электропотреблении, обеспечивающем повышение срока службы батарейки, которая приводит в действие указанный цилиндр, а также к этапам соответствующего способа. Механизм относится к исполнительному механизму сцепления, который отвечает за накопление энергии, поставляемой двигателем, и возврат данной энергии к сцеплению в момент перехода из сцепленного положения в положение расцепления, ограничивая потребление энергии.

Изобретение относится к области использования электронных систем запирания и в рамках данной области к электронным цилиндрам.

Уровень техники

В существующем уровне техники известны электронные или мехатронные цилиндры, образующие систему запирания с электронным управлением, которую, как правило, активируют электронным ключом. Механизм цилиндра включает электродвигатель и батарейку, которая играет важнейшую роль в активации механизма сцепления.

Чем больше размер компонентов в существующих системах запирания, тем больше электроэнергии нужно электронным двигателям (не говоря об увеличенном размере, чтобы обеспечивать смещение указанных компонентов), что непосредственно сказывается на сроке службы батареек, отвечающих за питание электродвигателя и, следовательно, влияет на техническое обслуживание системы.

Таким образом, цель данного изобретения заключается в максимально возможном уменьшении размера компонентов исполнительного механизма сцепления, а также уменьшении трения между указанными компонентами при сохранении функций механизма, с целью уменьшения потребления энергии электродвигателем и, таким образом, расходования батареек, обеспечивающих его работу, для того чтобы продлить срок службы электронного цилиндра на максимально возможный срок.

В существующем уровне техники известны механизмы сцепления, приводимые в действие непосредственно электродвигателем цилиндра, которые обычно содержат бесконечный винт, неотделяемый от приводного вала двигателя, который отвечает за смещение элементов сцепления. Непосредственное смещение указанных элементов двигателем требует увеличения времени работы двигателя и, следовательно, большего электропотребления, что напрямую влияет на ресурс батареек. Исполнительный механизм сцепления, выполненный согласно данному изобретению, может обеспечивать до 50% экономии энергии батареек при таком же количестве циклов запуска механизма сцепления, что обусловлено компонентами механизма, их конфигурацией и тем фактом, что элементы сцепления приводятся в действие непосредственно двигателем.

В существующем уровне техники известны разные механизмы сцепления, приводимые в действие непосредственно электродвигателем, которые обеспечивают передачу поворотного движения между двумя компонентами, как функция положения передаточных элементов, расположенных между обоими компонентами. Указанные передаточные элементы предполагают по меньшей мере одно радиальное перемещение, обеспечивающее возможность их заведения или попадания иным образом в гнезда или полости, расположенные в одном из компонентов. Данные передаточные элементы расположены на одной и той же оси и разделены упругим элементом, обеспечивающим радиальное смещение указанных элементов. Например, в патентной заявке DE 10065155 представлен механизм сцепления для цилиндров, обеспечивающий разрешение проблемы подобно указанному решению. Более того, в патентной заявке DE 102007000439 тоже описаны и проиллюстрированы два передаточных элемента, выполненных с упругими средствами, которые обеспечивают радиальное смещение данных элементов. Кроме того, в патентной заявке GB 2259737 описан механизм сцепления, приводимый в действие электродвигателем и выполненный с двумя шариками, смещаемыми по внутренней поверхности и входящими в гнезда в зависимости от положения элемента, расположенного между данными шариками.

Более того, в отличие от существующих технологий механизм обеспечивает соответствующую защиту электронных цилиндров от попыток ручного взлома, что обусловлено компонентами механизма и их конфигурацией, тем самым, повышая безопасность. В результате уменьшенных размеров компонентов обеспечено средство дополнительной защиты от указанных несанкционированных доступов.

Описание изобретения

С указанной целью и в соответствии с первой задачей данного изобретения предложен исполнительный механизм сцепления для электронного цилиндра замков, который содержит двигатель с электронным управлением и различные компоненты для управления передачей поворотного движения посредством элементов сцепления, расположенных между первым ротором и вторым ротором, взаимосвязанным с корпусом цилиндра, так что когда первый ротор, взаимосвязанный с исполнительным механизмом сцепления, поворачивается и входит в зацепление, происходит передача поворотного движения от первого ротора ко второму ротору, благодаря взаимодействию указанного механизма и указанных элементов сцепления, таким образом, приводя в движение эксцентрик. В том случае, если исполнительный механизм сцепления освобожден, поворот первого ротора не обеспечивает передачу движения ко второму ротору и, следовательно, эксцентрик не приводится в действие.

В указанном механизме первый ротор, в котором расположен исполнительный механизм сцепления, соединен с ручкой электронного цилиндра, обычно взаимосвязанного с дверью, хотя цилиндр может входить и в состав других устройств, таких как автомобильные или висячие замки, и вообще в любое устройство, доступ к которому должен быть контролируем, при этом внутри цилиндра установлены электронная система и источник энергии, который обеспечивает питание как электронной системы, так и электродвигателя. Указанный первый ротор установлен в цилиндре замка и посредством элементов сцепления, которые взаимодействуют с исполнительным механизмом сцепления, соединен со вторым ротором, который при повороте приводит в действие замок посредством цилиндра.

В свете вышеизложенного можно считать, что электронный цилиндр образован двумя механизмами:

- механизмом передачи или сцепления, который содержит элементы сцепления и отвечает за передачу поворотного движения от первого ротора, приводимого в действие ручкой, ко второму ротору, соединенному с кулачком или эксцентриком, приводящим в действие замок, и

- исполнительным механизмом сцепления, который отвечает за управление, когда указанный механизм сцепления обеспечивает или не обеспечивает передачу движения между первым и вторым ротором.

Таким образом, первой целью изобретения является исполнительный механизм сцепления, выполненный согласно п. 1 формулы изобретения.

В частности, исполнительный механизм сцепления электронного цилиндра для замков, который посредством элементов сцепления обеспечивает управление передачей поворотного движения между первым ротором, внутри которого расположен механизм сцепления, и вторым ротором, который во время своего поворота обеспечивает передачу движения к эксцентрику, содержит:

- электродвигатель, который приводит в движение приводной вал, коаксиальный с первой осью (а) и вращающийся в двух направлениях;

- первый рабочий орган, установленный неразделяемым образом на указанном приводном валу и содержащий кулачковую поверхность и первые толкающие средства;

- второй рабочий орган, коаксиальный с первой осью (а), расположенный после первого рабочего органа и содержащий первые приводные средства и тормозящие средства;

- третий рабочий орган, который коаксиален с первой осью (а), расположен после второго рабочего органа и посредством которого приводятся в действие элементы сцепления, причем указанный третий рабочий орган поворачивается между положением расцепления, в котором отсутствует передача движения между первым и вторым роторами, и положением зацепления, в котором обеспечена передача движения между данными роторами;

- элемент торможения движения, на одном конце которого расположен выступ, взаимодействующий с указанной кулачковой поверхностью первого рабочего органа;

- первый упругий элемент, контактирующий с указанным элементом торможения, для управления его положением относительно кулачковой поверхности первого рабочего органа и относительно тормозящих средств второго рабочего органа; и

- второй упругий торсионный элемент, расположенный между вторым и третьим рабочими органами и соединенный с ними обоими,

посредством которого поворот приводного вала в первом направлении приводит к повороту первого рабочего органа между исходным положением и конечным положением и обеспечивает передачу поворотного движения от первого рабочего органа ко второму рабочему органу и от второго рабочего органа к третьему рабочему органу, угол поворота которого меньше по сравнению с углом поворота второго рабочего органа, создавая упругое нагружение второго упругого элемента.

Второй объект изобретения относится к способу работы исполнительного механизма сцепления, в соответствии с п. 14 формулы изобретения. Согласно способу работы описанного выше исполнительного механизма сцепления, когда первый рабочий орган поворачивается между исходным и конечным положениями или наоборот, выступ тормозящего элемента проходит по траектории, образованной кулачковой поверхностью, задавая следующие положения:

- положение запирания тормозящего элемента, когда выступ скользит по первому участку на первом конце канавки, препятствуя повороту второго рабочего органа,

- переходное положение тормозящего элемента от запирания к отпиранию, когда выступ переходит в скольжении от первого участка канавки к ее второму участку или наоборот, то есть, от отпирания к запиранию, двигаясь от второго участка к первому участку,

- положение передачи, в котором тормозящий элемент не запирает второй рабочий орган, и выступ скользит по второму участку канавки,

- переходное положение тормозящего элемента из отпирания к запиранию, когда выступ переходит в скольжении от второго участка канавки к первому участку на ее втором конце или наоборот, то есть от запирания к отпиранию, двигаясь от первого участка ко второму участку, и

- положение запирания тормозящего элемента, когда выступ скользит по первому участку на втором конце канавки.

Посредством описанных ранее компонентов и указанного способа, поворот приводного вала электродвигателя в первом направлении оси вращения обеспечивает поворот первого рабочего органа между двумя положениями А и В, исходным положением и конечным положением и, в частности, посредством различных компонентов обеспечивает передачу поворотного движения от первого рабочего органа к третьему рабочему органу, так что после прекращения поворота приводного вала двигателя в указанном первом направлении третий рабочий орган может:

- оставаться в положении расцепления, благодаря тому, что элементы сцепления, расположенные между первым и вторым роторами и воздействующие на третий рабочий орган, препятствуют его повороту и создают избыточную нагрузку на второй упругий элемент по причине поворота второго рабочего органа и невозможности поворота третьего рабочего органа, или может

- поворачиваться из предыдущего положения расцепления в сцепленное положение, когда элементы сцепления, расположенные между первым и вторым роторами, прекращают действовать на третий рабочий орган, отпуская или разгружая второй упругий элемент, который вынуждает третий рабочий орган поворачиваться в указанное положение сцепления, или может

- поворачиваться непосредственно из положения расцепления в сцепленное положение, обеспечивая поворот второго рабочего органа посредством элементов сцепления, расположенных между первым ротором и вторым ротором, когда указанные элементы не препятствуют повороту третьего рабочего органа.

Исполнительный механизм сцепления вступает в действие, когда после запуска электродвигателя, обычно посредством электронной карты, которая активирует электронную систему, установленную в ручке, двигатель поворачивает приводной вал, предпочтительно менее чем на один оборот и вызывает поворот третьего рабочего органа, который в зависимости от положения элементов механизма сцепления, расположенного между первым и вторым роторами, вызывает поворот второго ротора при повороте ручки, и, таким образом, приводит или не приводит в действие замок.

Указанная кулачковая поверхность, расположенная на первом рабочем органе, представляет собой канавку, проходящую через данный орган согласно определенной траектории, причем внутри указанной канавки скользит выступ тормозящего элемента. Данный выступ толкается первым упругим элементом к одной из двух поверхностей канавки, а именно, верхней и нижней поверхности, при этом поверхность, в которую упирается выступ, является первой поверхностью. Таким образом, выступ расположен между первой поверхностью и первым упругим элементом. Указанная первая поверхность может представлять собой верхнюю поверхность, если первый упругий элемент толкает выступ по его нижней части, или может представлять собой нижнюю поверхность, если первый упругий элемент толкает выступ по его верхней части. Более того, первая поверхность должна соответствовать такой траектории скольжения выступа при повороте первого рабочего органа, чтобы выступ поднимался или опускался как функция указанной траектории, когда тормозящий элемент поворачивается относительно второй оси, параллельной оси вращения приводного вала двигателя. Первый упругий элемент является торсионной пружиной, которая тоже поворачивается относительно второй оси, при этом первый упругий элемент содержит первое плечо, отвечающее за выталкивание выступа к первой поверхности, и второе плечо, расположенное под углом относительно первого плеча и которое, упираясь в другую поверхность, удерживает данный элемент в упруго нагруженном состоянии.

Первая поверхность указанной канавки или криволинейного паза следует траектории, которая имеет по меньшей мере три участка, при этом два первых участка расположены на концах паза или канавки, а между двумя первыми участками расположен один второй промежуточный участок. Данная траектория может иметь разные виды, при условии, что при расположении выступа на первом участке он находится на другой высоте относительно оси приводного вала по сравнению с промежуточным участком.

Далее более подробно описаны разные положения, которые согласно способу изобретения может принимать второй рабочий орган относительно первого рабочего органа, в зависимости от положения, в котором выступ расположен в криволинейном пазу, когда приводной вал и, следовательно, первый рабочий орган поворачиваются вокруг собственной оси вращения:

- Положение запирания: когда приводной вал неподвижен или начинает свое вращение, при этом выступ отжимается к любому из двух первых участков криволинейного паза, причем указанный выступ, проходя по пазу, контактирует с тормозящими средствами второго рабочего органа. Данные тормозящие средства предпочтительно представляют собой возвышение или зубец на поверхности второго рабочего органа, так что когда выступ расположен на определенной высоте, он взаимодействует с тормозящими средствами, таким образом, ограничивая движение второго рабочего органа относительно первого рабочего органа и обеспечивая положение запирания тормозящего элемента и второго рабочего органа.

- Переходное положение: после того как приводной вал начал поворачиваться, выступ наталкивается на элемент изменения траектории между первым участком и вторым промежуточным участком криволинейного паза или канавки, таким образом, указанный выступ изменяет высоту и воздействует или прижимается к первому упругому элементу, тем самым, исключая контакт между данным выступом и тормозящими средствами второго рабочего органа и обеспечивая переходное положение между первым участком и промежуточным участком или наоборот.

- Положение передачи: когда приводной вал продолжает поворот, выступ продолжает следовать траектории первой поверхности криволинейного паза, проходя по второму промежуточному участку после того, как прошел первый участок паза. На данном втором промежуточном участке выступ еще не контактирует с тормозящими средствами второго рабочего органа, однако выталкивающие средства первого рабочего органа контактируют при его повороте с приводными средствами второго рабочего органа, так что поворот первого рабочего органа, который неотделим от приводного вала, приводит к повороту второго рабочего органа. При этом обеспечено положение передачи поворотного движения первого рабочего органа ко второму, причем в данном положении тормозящий элемент уже не запирает второй рабочий орган. Указанные толкающие средства и приводные средства могут представлять собой выступы или зубцы, расположенные на том или другом рабочем органе, но всегда комплементарные средства, которые обеспечивают толкание и приведение в действие других средств.

Таким образом, в процессе поворота приводного вала и неотделимого от него первого рабочего органа, выполняемого в любом из двух направлений вращения приводного вала, происходит ранее упомянутая последовательность обеспечиваемых способом положений между первым и вторым рабочими органами при прохождении выступа по первой поверхности криволинейного паза:

- положение запирания тормозящего элемента,

- переходное положение тормозящего элемента,

- положение передачи, в котором тормозящий элемент разблокирован,

- переходное положение тормозящего элемента и

- положение запирания тормозящего элемента.

Согласно вышеуказанной последовательности положений, второй рабочий орган находится в положении запирания относительно первого рабочего органа, когда выступ расположен на любом конце криволинейного паза или рядом с ним, после прохождения переходной области между первым и вторым участками на первом конце паза или после прохождения второго участка по направлению к первому участку на втором конце паза.

После объяснения способа передачи движения от первого рабочего органа ко второму рабочему органу, выполняемой при повороте данного первого органа, следует описать способ передачи указанного поворотного движения от второго рабочего органа к третьему рабочему органу, который по сравнению со вторым рабочим органом имеет меньший угол поворота и обеспечивает упругое нагружение второго упругого элемента. В связи с этим существует по меньшей мере два предпочтительных варианта:

- в первом альтернативном варианте второй рабочий орган и третий рабочий орган соединены посредством второго упругого элемента, расположенного аксиальным образом относительно оси вращения приводного вала, так что данный второй упругий элемент обеспечивает передачу поворота второго рабочего органа к третьему рабочему органу, поворачивая его из первого положения расцепления во второе положение зацепления, когда данный поворот обеспечивают элементы сцепления, расположенные между первым и вторым роторами. Второй упругий элемент предпочтительно представляет собой торсионную пружину, которая в свою очередь удерживает второй и третий рабочие органы соединенными за счет тягового усилия. Указанная торсионная пружина работает во взаимодействии с толкающими средствами, расположенными во втором рабочем органе, и приводными средствами, расположенными в третьем рабочем органе.

- Во втором альтернативном варианте второй рабочий орган содержит вторые толкающие средства, а третий рабочий орган содержит вторые приводные средства, предпочтительно зубцы и выступы, при этом толкающие и приводные средства расположены радиальным образом одно над другим на поверхностях обоих рабочих органов, причем между указанными рабочими органами расположен второй упругий элемент. В данном альтернативном решении второй упругий элемент представляет собой торсионную пружину, которая крутится относительно оси вращения приводного вала двигателя и имеет первый конец или плечо, опирающееся на стороне вторых толкающих средств второго рабочего органа, и второе плечо, немного наклонное относительно первого плеча или конца и опирающееся на стороне вторых приводных средств третьего рабочего органа, так что когда толкающие и приводные средства разделяются в результате поворота второго рабочего органа относительно третьего рабочего органа или наоборот, как функция элементов сцепления, второй упругий элемент находится под воздействием упругой нагрузки. Третий рабочий орган поворачивается относительно второго рабочего органа и, следовательно, между положением зацепления и положением расцепления или наоборот, то есть второй рабочий орган поворачивается относительно третьего рабочего органа, в зависимости от того, обеспечивают ли элементы сцепления, расположенные между первым и вторым ротором, данный поворот.

В любом из двух вышеуказанных альтернативных вариантов, если элементы сцепления, расположенные между первым и вторым роторами, воздействуют на третий рабочий орган, препятствуя его повороту даже при повороте второго рабочего органа, поворот данного второго органа относительно третьего рабочего органа на больший угол вызывает упругое нагружение второго упругого элемента, расположенного между обоими рабочими органами, так что когда элементы сцепления прекращают воздействие на третий рабочий орган, он поворачивается из первого положения расцепления во второе положение зацепления. Если элементы сцепления, расположенные между роторами, не препятствуют повороту третьего рабочего органа, он переходит непосредственно из положения расцепления в положение зацепления.

Третий рабочий орган поворачивается между двумя положениями, которые ограничены фиксаторами, расположенными на корпусе или первом роторе цилиндра, а также на самом третьем рабочем органе, который предпочтительно обеспечивает поворот максимум примерно на 90°, при этом максимальный поворот третьего рабочего органа меньше, чем максимальный поворот второго рабочего органа, что заставляет второй упругий элемент находиться под упругой нагрузкой, когда поворот второго рабочего органа больше поворота третьего рабочего органа. Другими словами, угол поворота второго рабочего органа больше угла поворота третьего рабочего органа.

Кроме того, третий рабочий орган имеет выступы, предназначенные для взаимодействия с элементами механизма сцепления.

Элементы сцепления расположены между исполнительным механизмом сцепления и эксцентриком цилиндра, который взаимодействует с замком, и активируются и деактивируются движением двигателя. Поворот ручки приводит к повороту первого ротора, внутри которого расположен исполнительный механизм сцепления и который посредством указанных элементов сцепления, расположенных между третьим и вторым роторами, обеспечивает передачу поворотного движения ко второму ротору, передающему движение эксцентрику, который взаимодействует с замком.

Как упомянуто выше, указанные элементы сцепления содержат средства для передачи поворотного движения от первого ротора ко второму ротору. Данные элементы сцепления предпочтительно представляют собой роликовые приводящие элементы, которые могут перемещаться радиальным образом при выталкивании посредством элемента радиального выталкивания, при этом указанные роликовые элементы расположены между данным элементом радиального выталкивания и вторым ротором. Поворот первого ротора в свою очередь приводит к повороту толкающего элемента, который действует на роликовые приводящие элементы, в свою очередь выталкиваемые ко второму ротору, так что указанные роликовые элементы, следуя поверхности второго ротора, заходят в него. В зависимости от положения указанных элементов сцепления и от их соединения с третьим рабочим органом исполнительного механизма сцепления, обеспечена или отсутствует передача движения от первого ротора ко второму ротору и, таким образом, к эксцентрику, который взаимодействует с замком.

Таким образом, узел сцеплен, когда движение роликовых приводящих элементов не представляется возможным, при этом крутящий момент передается от первого ротора ко второму ротору во взаимодействии с исполнительным механизмом сцепления, и узел расцеплен, когда обеспечена возможность движения роликовых приводящих элементов, при этом исключена передача крутящего момента между двумя роторами.

Могут быть разработаны разные механизмы сцепления, обеспечивающие передачу крутящего момента от одного ротора к другому во взаимодействии с исполнительным механизмом сцепления, учитывая, что третий рабочий орган должен воздействовать на роликовые приводящие элементы механизма сцепления как толкающий элемент.

В данном документе описан предпочтительный механизм сцепления, содержащий среди прочих элементов предварительно нагруженную пластинчатую или штампованную пружину, служащую в качестве толкающего элемента, два шарика, служащих в качестве роликовых приводящих элементов, при этом шарики выталкиваются радиальным образом концами плеч пластинчатой пружины, так что следуют заданной траектории по внутренней поверхности второго ротора и третьего рабочего органа исполнительного механизма сцепления, располагаясь между двумя концами плеч указанной пружины, с возможностью перемещения между двумя положениями.

Как правило, между разными элементами сцепления существуют три положения:

- положение расцепления, в котором отсутствует передача крутящего момента между двумя роторами,

- положение зацепления, в котором обеспечена передача крутящего момента между двумя роторами, и

- переходное положение, в котором тоже отсутствует передача крутящего момента между двумя роторами, хотя при повороте первого ротора указанная передача обеспечена.

Краткое описание чертежей

Вышеуказанные и другие преимущества и характеристики изобретения станут более понятными из приведенного ниже подробного описания типичных вариантов осуществления, выполненного со ссылкой на сопроводительные чертежи, которые следует рассматривать в качестве иллюстрации, а не ограничения. На чертежах:

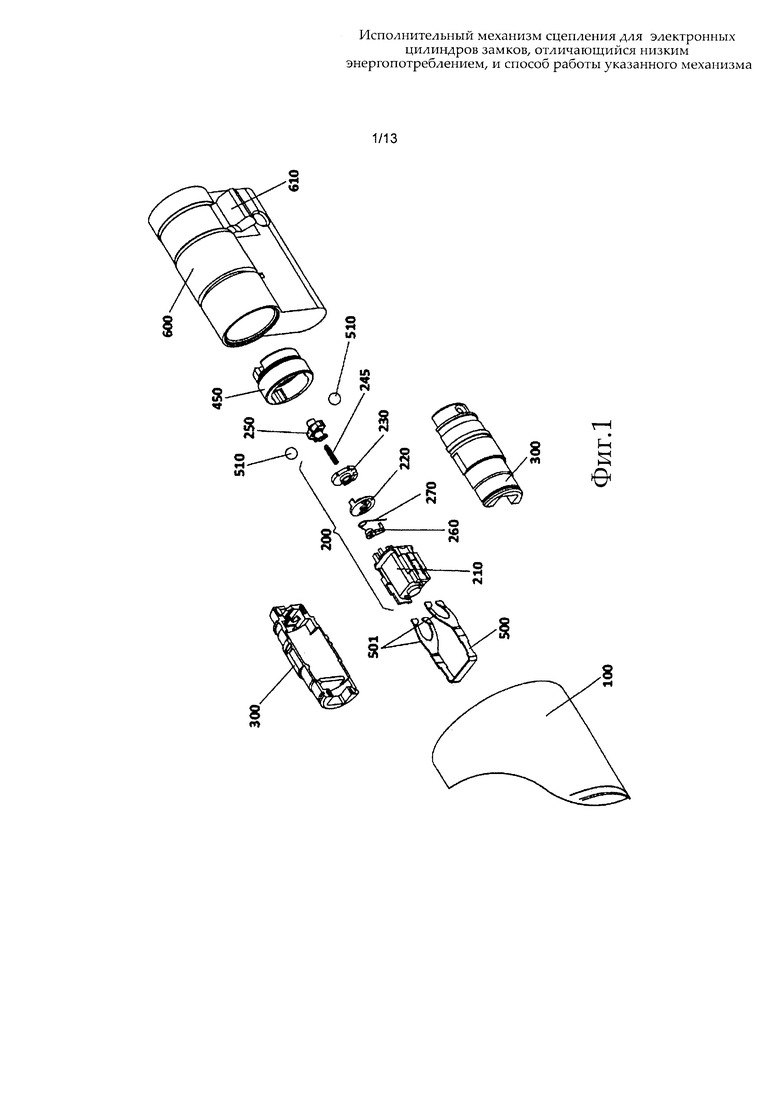

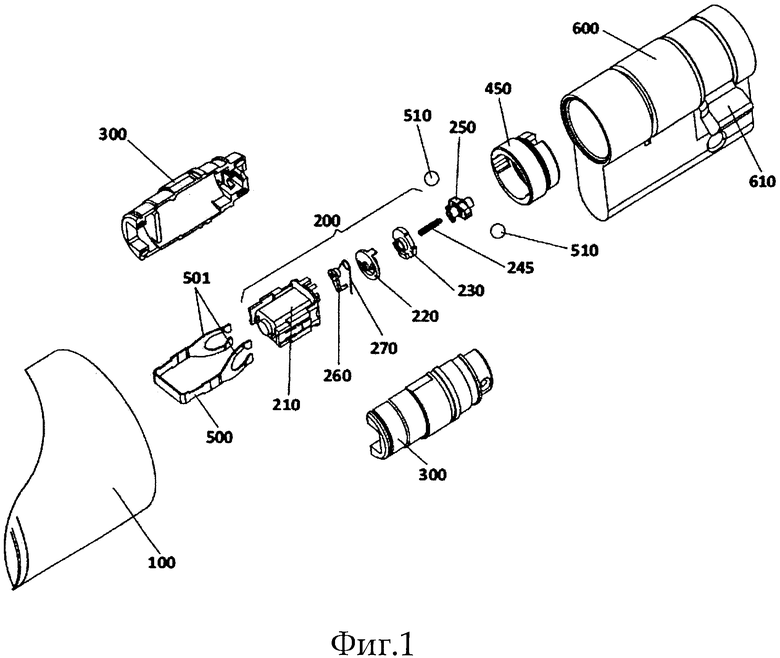

Фиг. 1 изображает вид в аксонометрии механизма сцепления и исполнительного механизма сцепления, в разобранном виде, а также ручку и цилиндр.

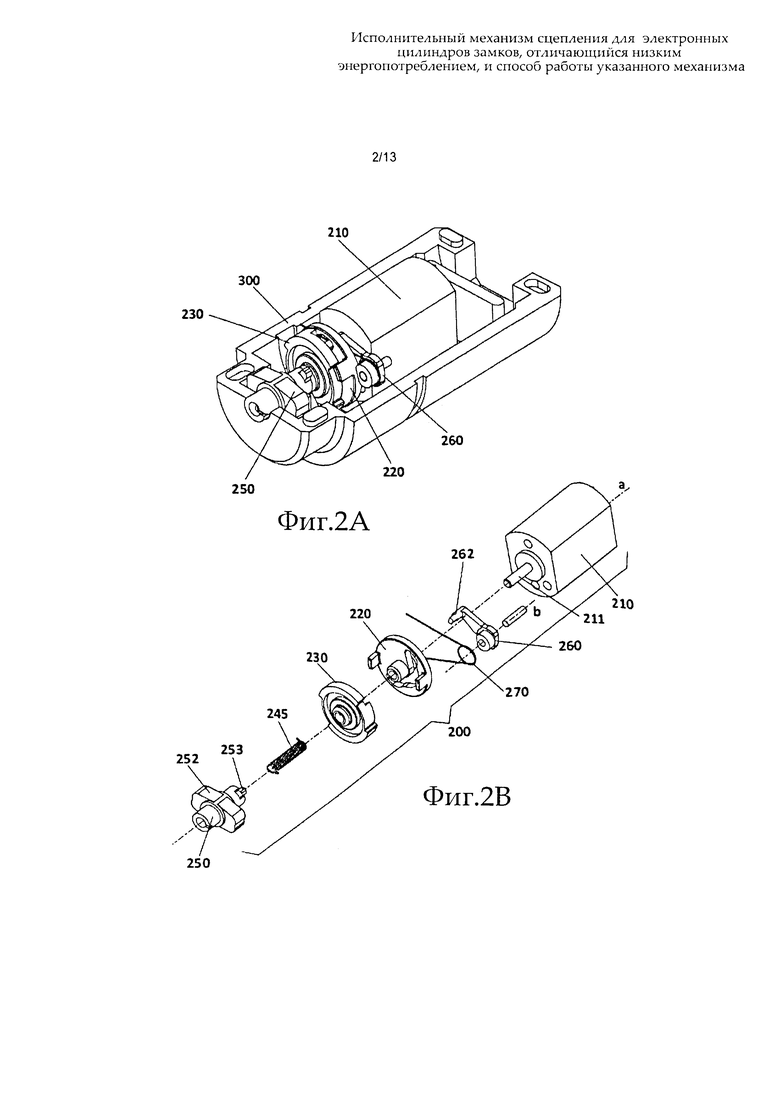

Фиг. 2А изображает вид в аксонометрии половины корпуса первого ротора, внутри которого расположен исполнительный механизм сцепления.

Фиг. 2В изображает вид в аксонометрии компонентов исполнительного механизма сцепления, который является предметом изобретения и представлен на Фиг. 2А, в разобранном виде.

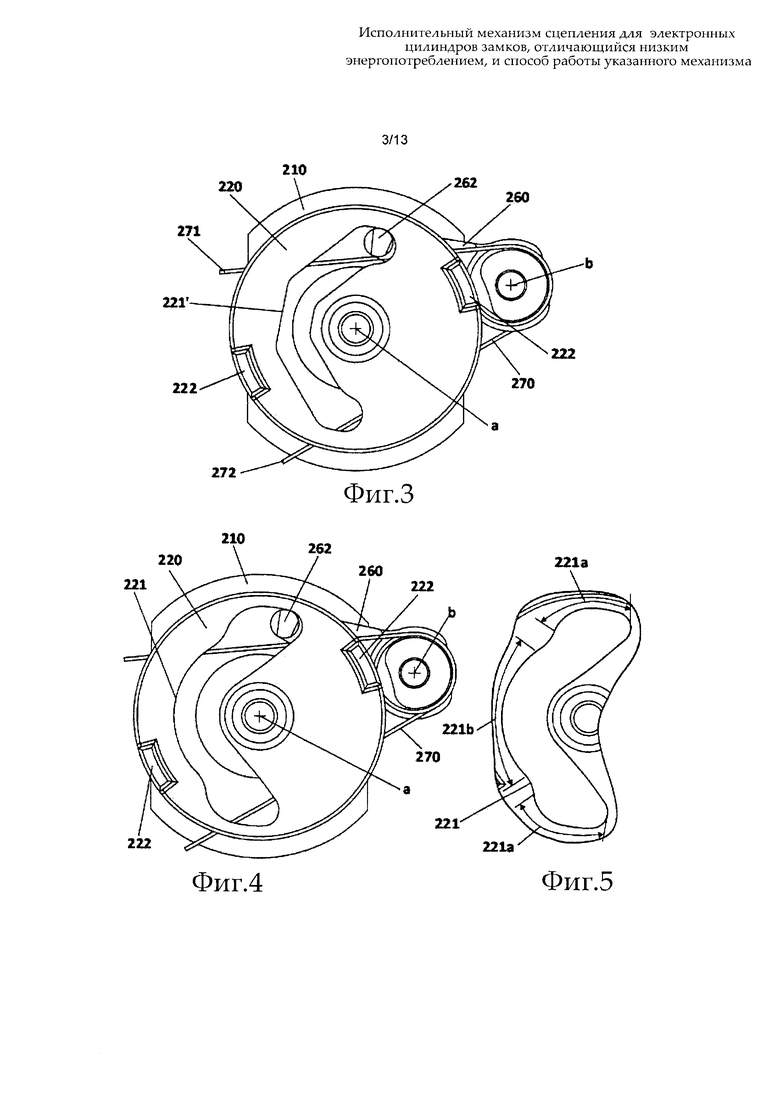

Фиг. 3 изображает первый типичный вариант выполнения криволинейного паза, выполненного в первом рабочем органе согласно изобретению.

Фиг. 4 изображает второй типичный вариант выполнения криволинейного паза, выполненного в первом рабочем органе согласно изобретению.

Фиг. 5 изображает детализацию криволинейного паза, представленного на Фиг. 4.

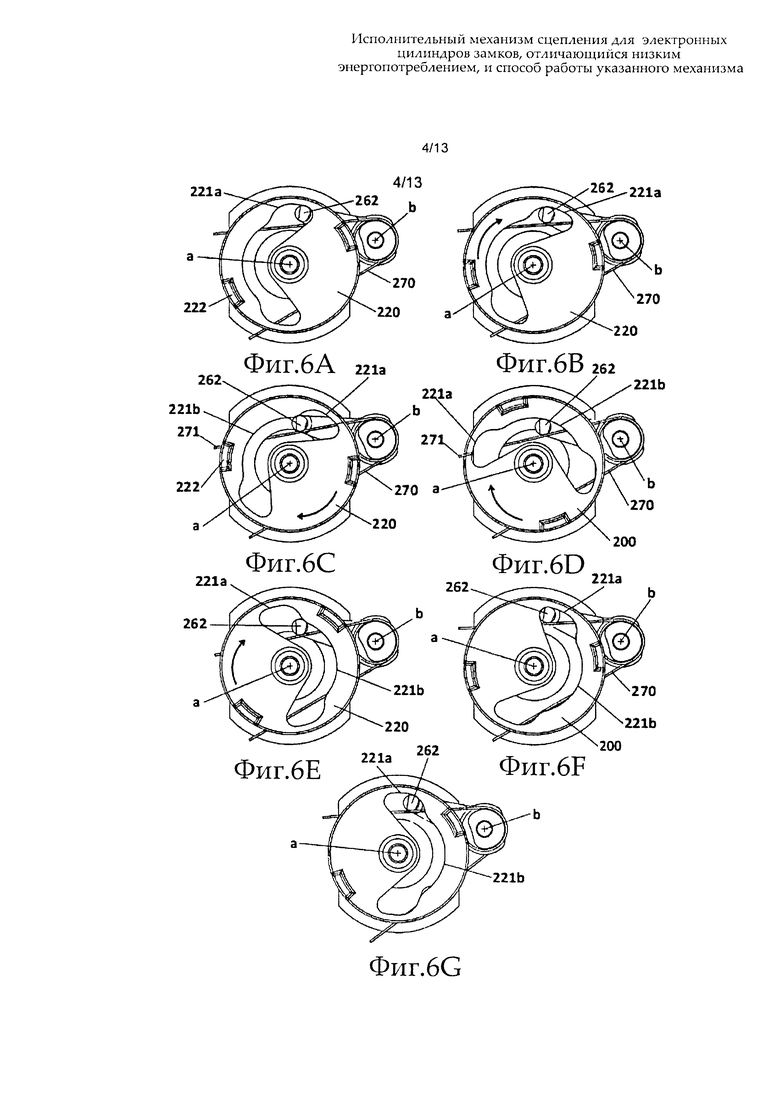

Фиг. 6 иллюстрирует последовательность положений от А до G, которые занимает выступ тормозящего элемента в криволинейном пазу первого рабочего органа.

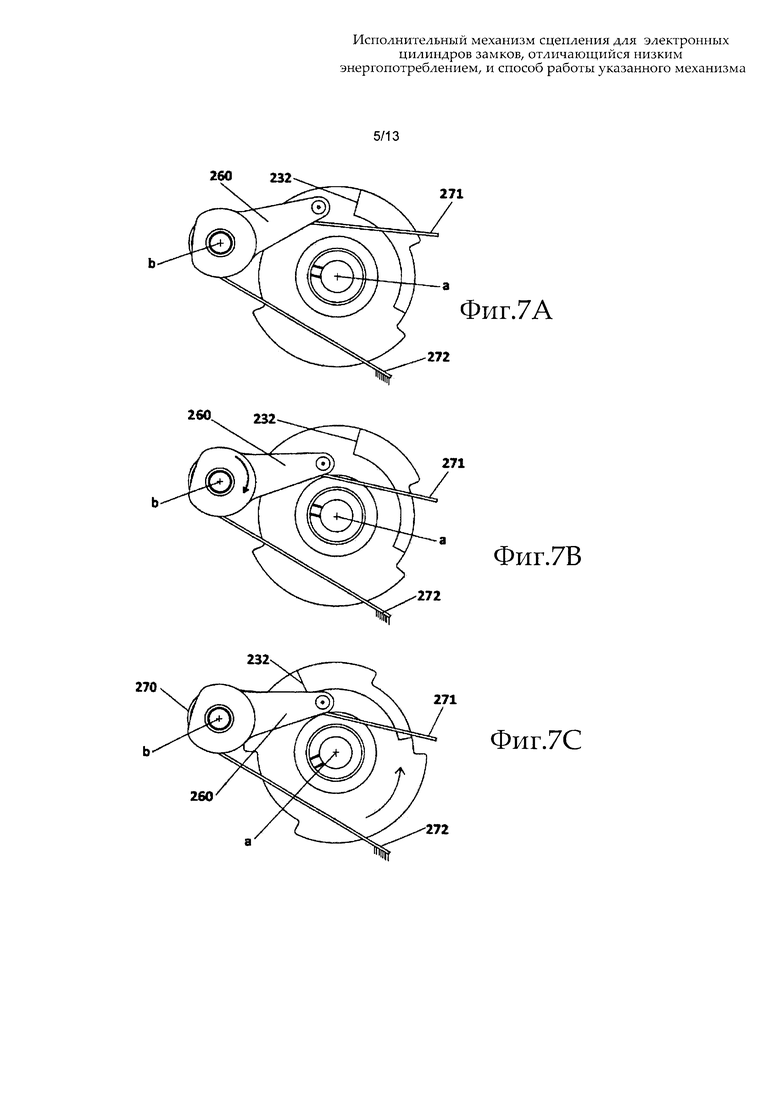

Фиг. 7 иллюстрирует три возможных положения, от А до С, тормозящего элемента относительно второго рабочего органа, в соответствии с Фиг. 6А, Фиг. 6С и Фиг. 6D.

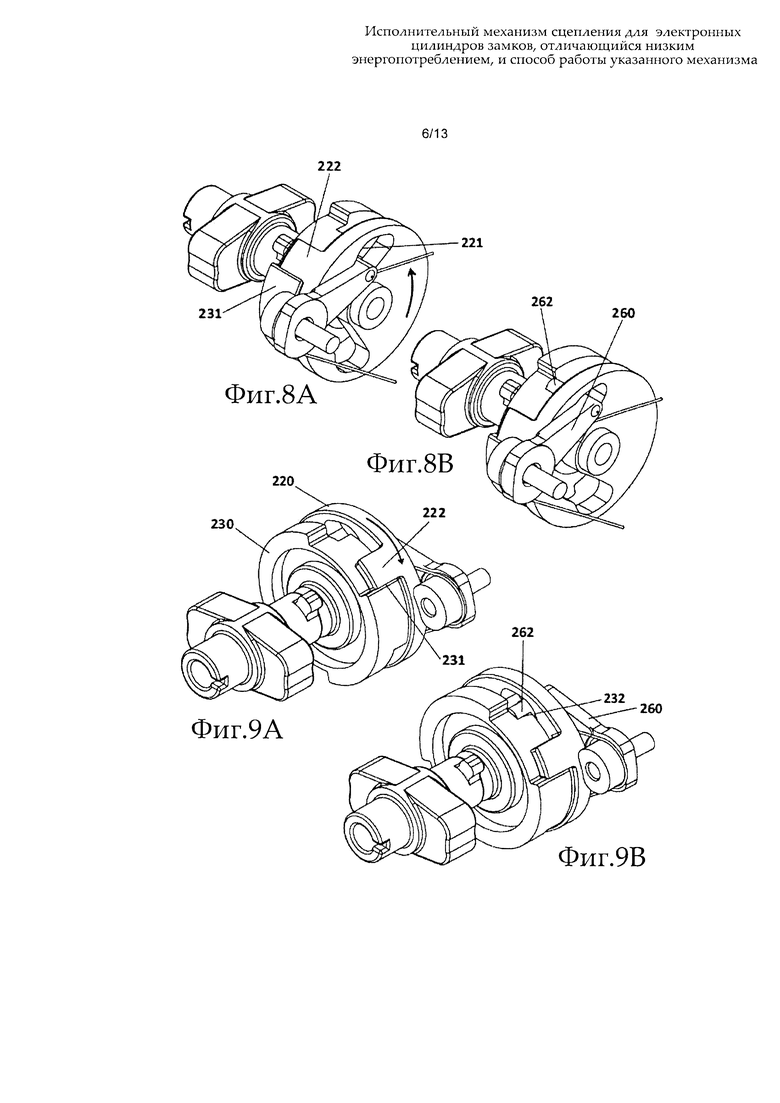

Фиг. 8 иллюстрирует (если смотреть со стороны первого рабочего органа) вид в аксонометрии двух положений А, В компонентов механизма, согласно положениям тормозящего элемента относительно первого и второго рабочего органа, в соответствии с Фиг. 6Е и Фиг. 6С

Фиг. 9 изображает (если смотреть со стороны третьего рабочего органа) вид в аксонометрии двух положений А, В компонентов механизма, согласно положениям тормозящего элемента относительно первого и второго рабочего органа, в соответствии с Фиг. 6Е и Фиг. 6G.

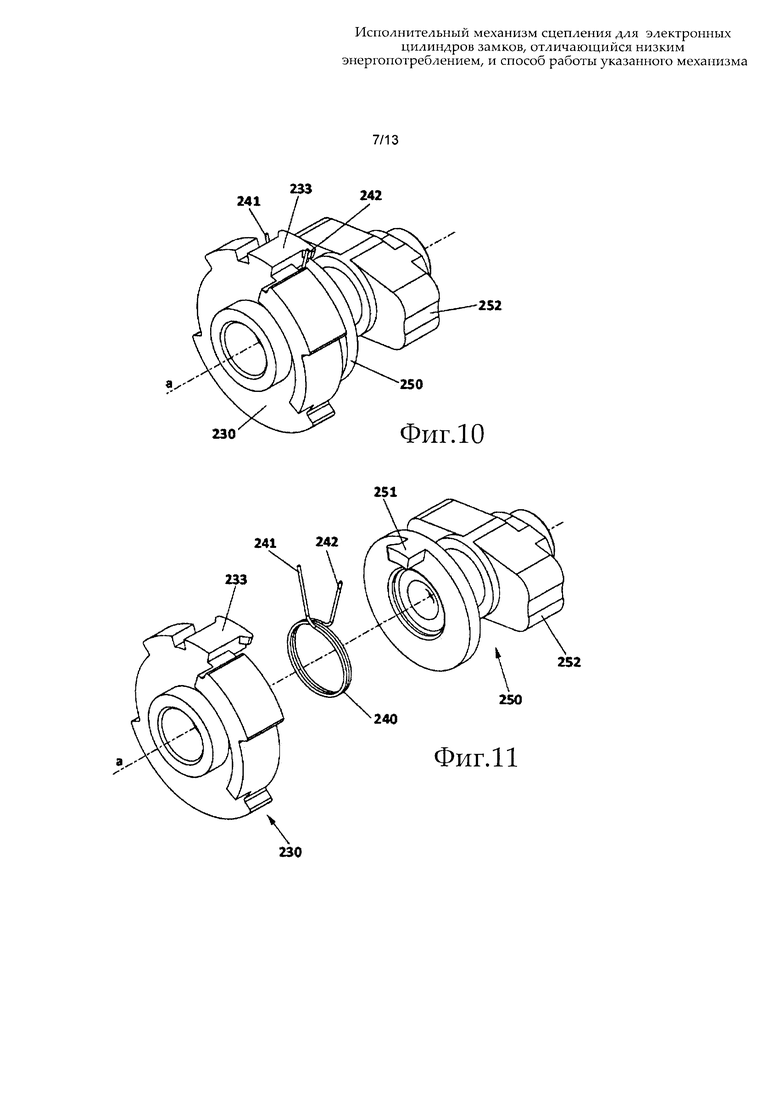

Фиг. 10 изображает вид в аксонометрии первого типичного варианта выполнения соединения между вторым и третьим рабочими органами.

Фиг. 11 изображает устройство, представленное на Фиг. 10, в разобранном виде.

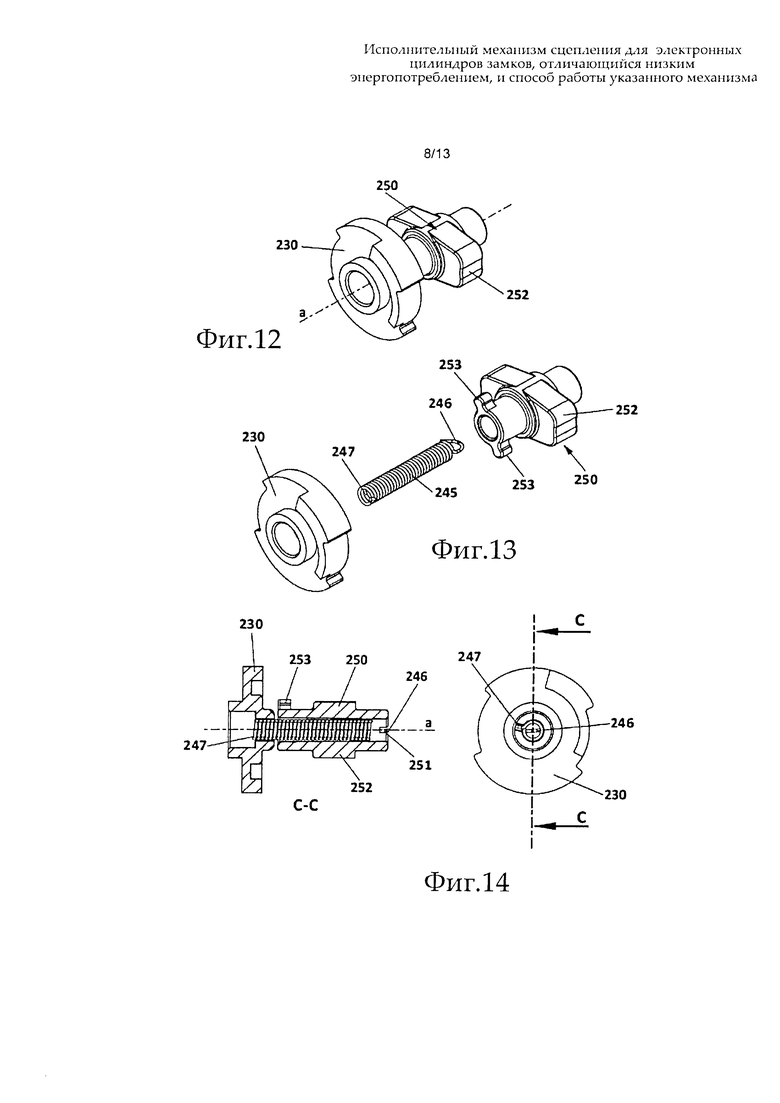

Фиг. 12 изображает вид в аксонометрии второго типичного варианта выполнения соединения между вторым и третьим рабочими органами.

Фиг. 13 изображает устройство, представленное на Фиг. 12, в разобранном виде.

Фиг. 14 изображает элементы, представленные на Фиг. 12, в разрезе.

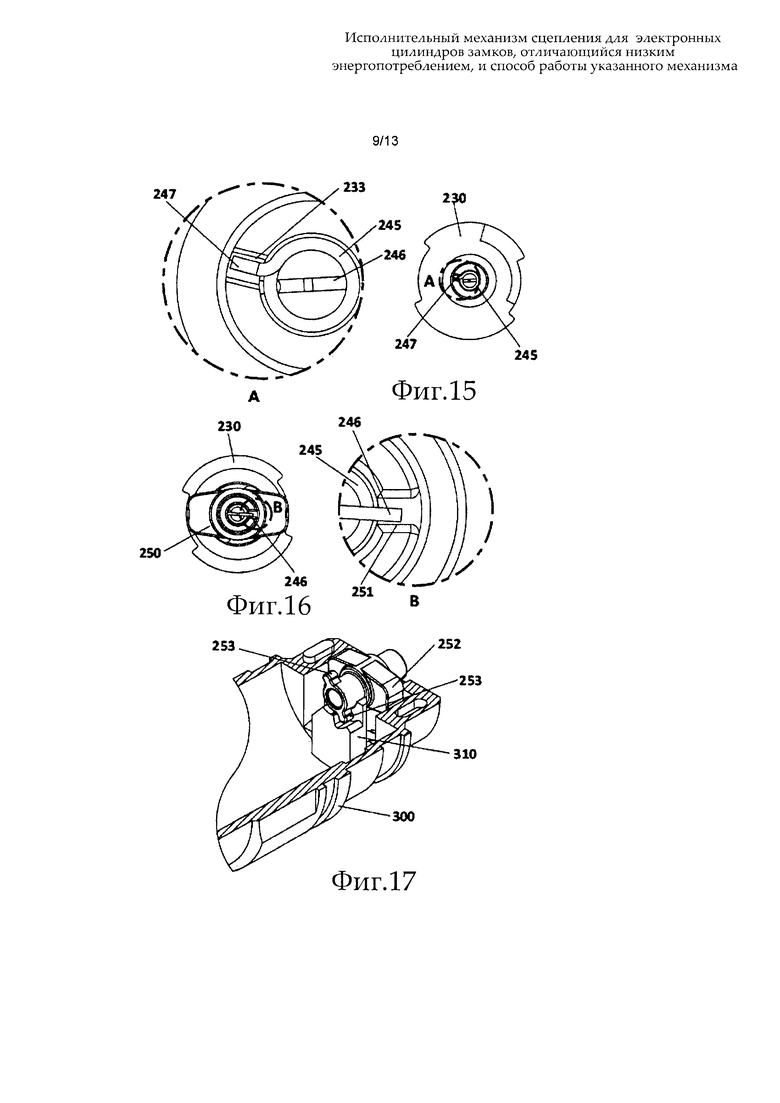

Фиг. 15 изображает детализацию соединения между вторым упругим элементом и вторым рабочим органом.

Фиг. 16 изображает детализацию соединения между вторым упругим элементом и третьим рабочим органом.

Фиг. 17 изображает третий рабочий орган, расположенный в части корпуса исполнительного механизма сцепления, и фиксаторы, ограничивающие перемещение в процессе поворота указанного органа.

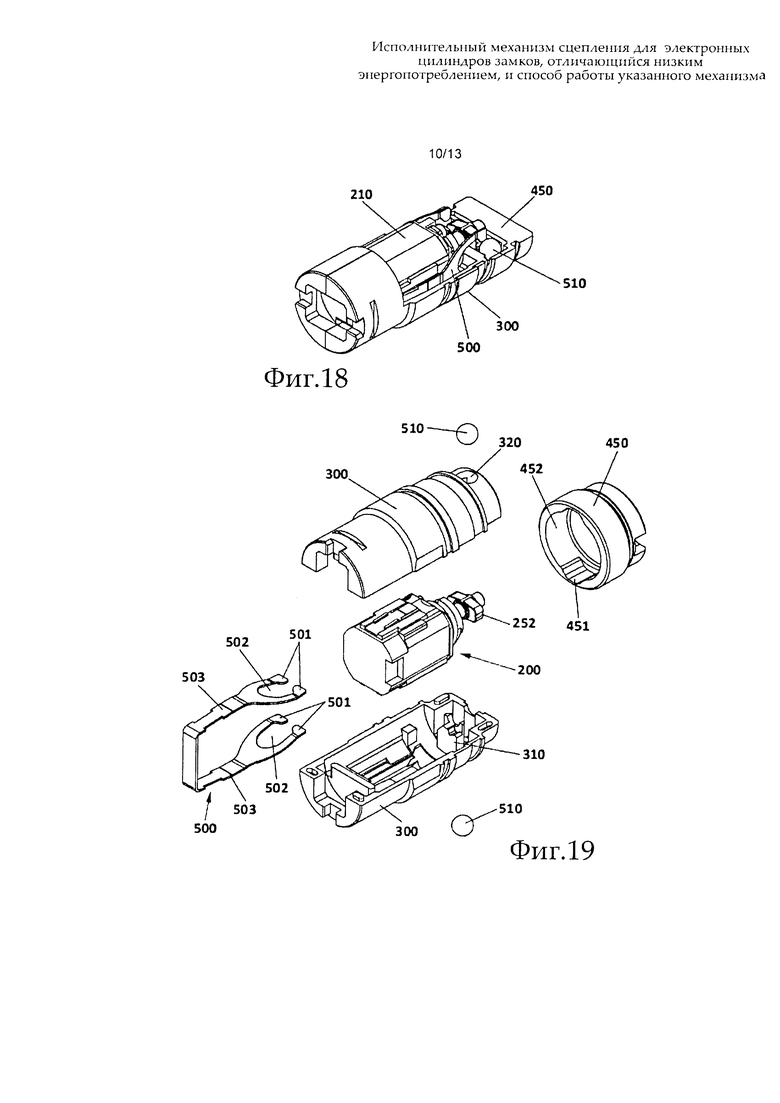

Фиг. 18 изображает вид в аксонометрии корпуса исполнительного механизма сцепления, соединенного со вторым ротором, в частичном разрезе.

Фиг. 19 изображает устройство, представленное на Фиг. 18, в разобранном виде.

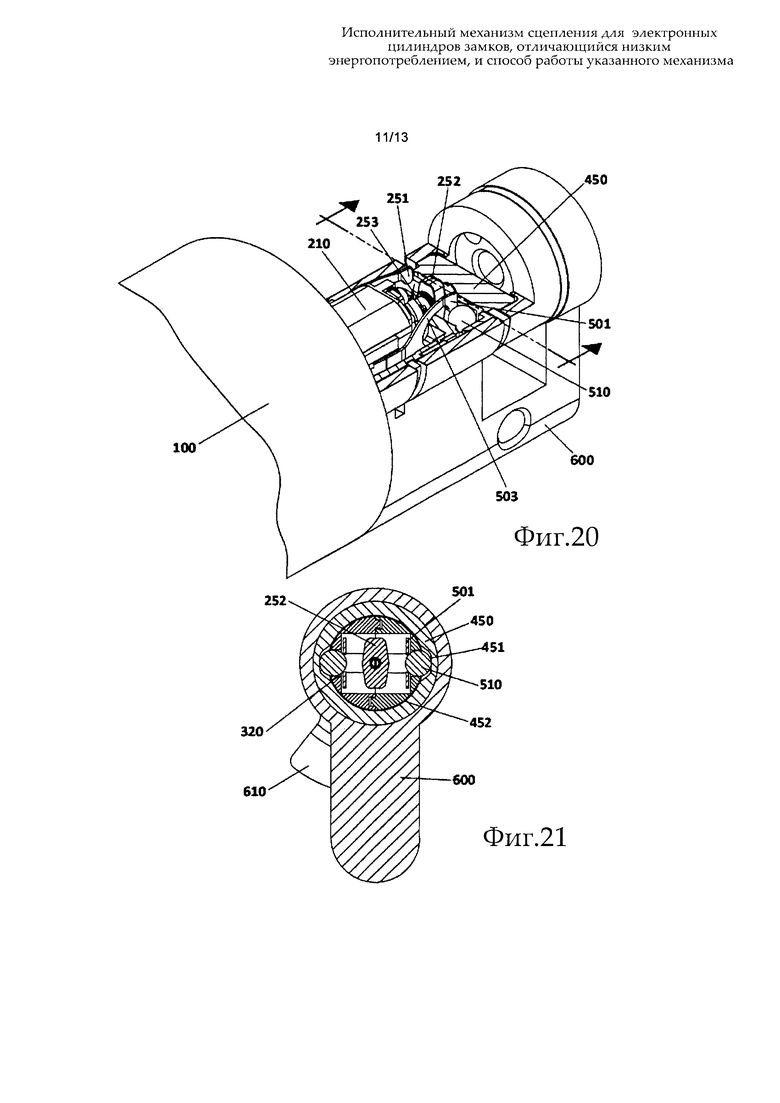

Фиг. 20 изображает вид в аксонометрии узла, образованного ручкой, механизмом сцепления, исполнительным механизмом сцепления и цилиндром, в расцепленном состоянии системы и в частичном разрезе.

Фиг. 21 изображает устройство, представленное на Фиг. 20, в разрезе, при этом элементы сцепления показаны в расцепленном положении.

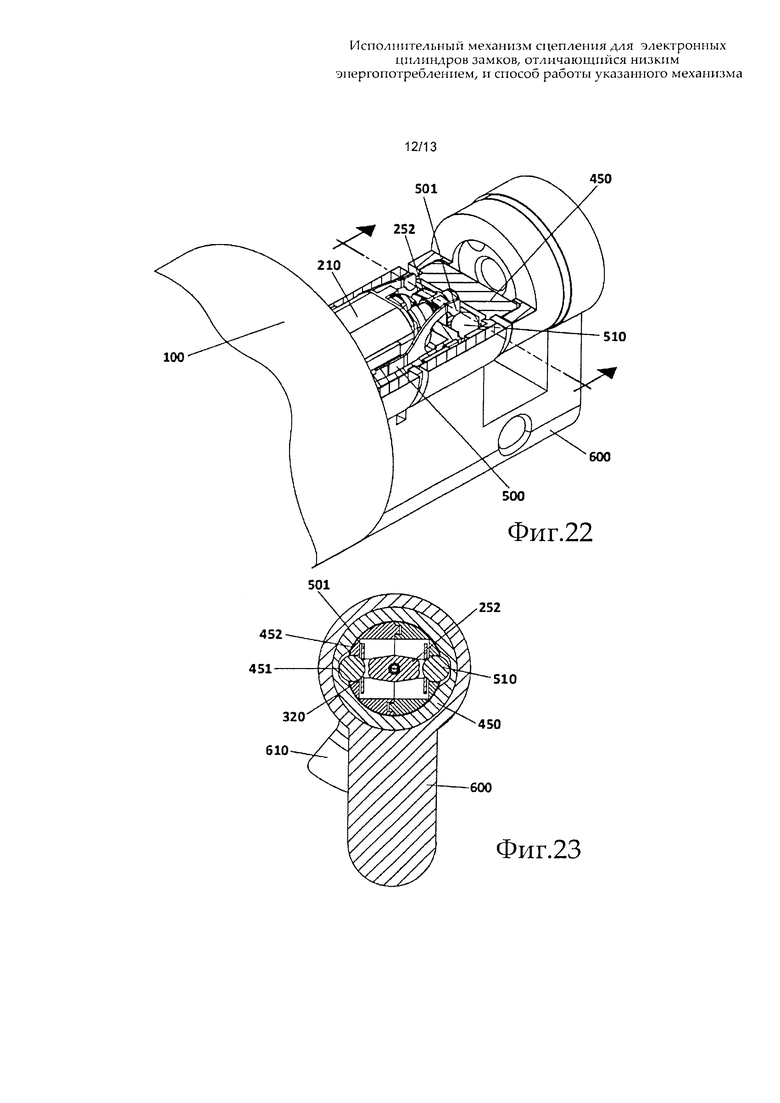

Фиг. 22 изображает вид в аксонометрии узла, образованного ручкой, механизмом сцепления, исполнительным механизмом сцепления и цилиндром, в сцепленном состоянии системы и в частичном разрезе.

Фиг. 23 изображает устройство, представленное на Фиг. 22, в разрезе, при этом элементы сцепления показаны в сцепленном положении.

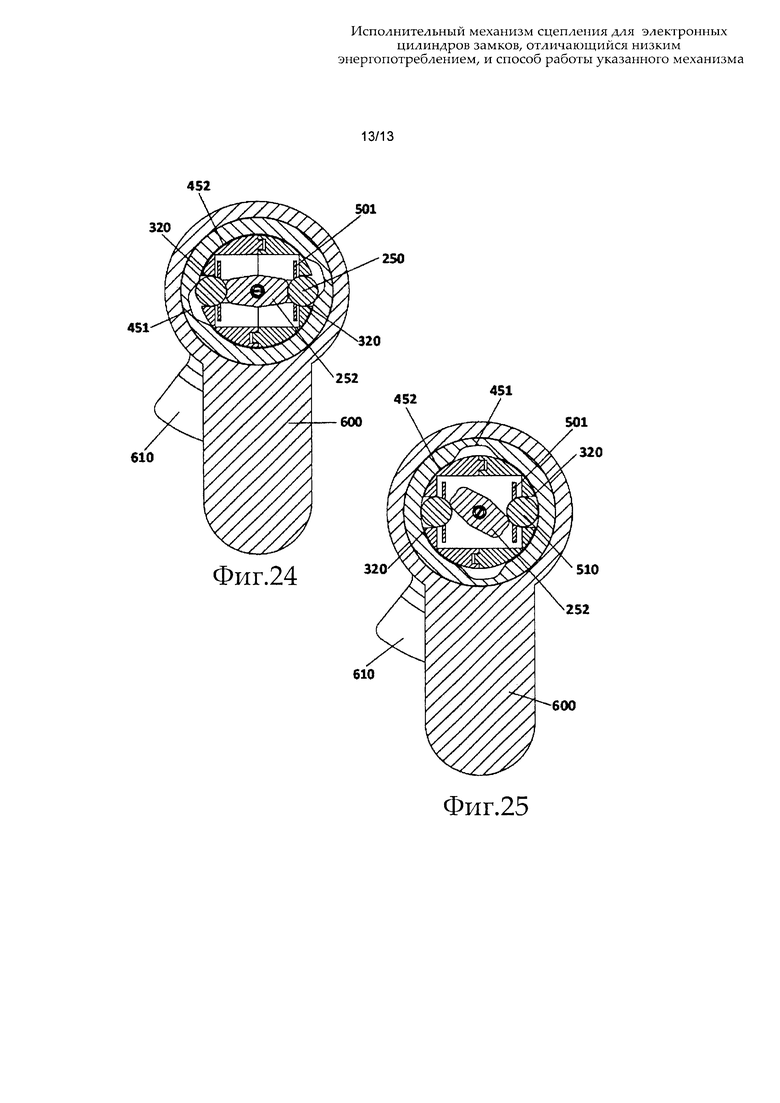

Фиг. 24 изображает цилиндр в разрезе, при этом элементы сцепления показаны в сцепленном положении в процессе передачи движения между первым и вторым ротором.

Фиг. 25 изображает цилиндр в разрезе, при этом элементы сцепления показаны в переходном расцепленном положении.

Подробное описание изобретения и примерных вариантов выполнения

Далее изобретение описано подробно со ссылкой на сопроводительные чертежи.

На Фиг. 1 показан общий вид узла, частью которого является исполнительный механизм 200 сцепления, являющийся предметом данного изобретения. Механизм 200 расположен в корпусе или первом роторе 300 и на одном конце неотделим от ручки 100, а на противоположном конце взаимосвязан со вторым ротором, так что крутящий момент, прикладываемый к ручке 100, передается от первого ротора 300 ко второму ротору 450 за счет согласованного взаимодействия указанного механизма 200 с механизмом сцепления. Поворот второго ротора 450 обеспечивает передачу движения к эксцентрику 610, не отделяемому от указанного ротора и взаимодействующему с замком. Все вышеуказанные компоненты, за исключением ручки, входят в корпус электронного цилиндра 600.

Исполнительный механизм 200 сцепления, изображенный на Фиг. 2А, расположенный в первом роторе или корпусе 300, отвечает за поворот третьего рабочего органа 250 посредством электродвигателя 210. Механизм образован электродвигателем 210, отвечающим за преобразование электрической энергии во вращательное движение, первым рабочим органом 220, вторым рабочим органом 230, тормозящим элементом 260, первым упругим элементом 270, предпочтительно являющимся торсионной пружиной, которая действует на тормозящий элемент 260, третьим рабочим органом 250 и вторым упругим элементом 240, 245, который тоже предпочтительно представляет собой другую торсионную пружину, действующую в качестве накопительной пружины и расположенную между вторым рабочим органом 230 и третьим рабочим органом 250. При запуске электродвигателя 210 с целью поворота третьего рабочего органа 250 посредством первого рабочего органа 220, указанный двигатель обеспечивает передачу своего движения ко второму рабочему органу 230 и от последнего к третьему рабочему органу посредством второго упругого элемента 240, 245. В зависимости от положения элементов сцепления, третий рабочий орган 250 может или не может в полной мере поворачиваться с целью перехода в положение зацепления.

В предпочтительном варианте выполнения, изображенном на Фиг. 2В, первый рабочий орган 220 и второй рабочий орган 230 представляют собой диски, на поверхностях которых имеются выступы и/или зубцы, выполненные с целью взаимодействия друг с другом или с другими элементами механизма, как описано ниже, при этом геометрическая конфигурация указанных рабочих органов не ограничена круглой формой, хотя очевидно, что данная форма является оптимальной по практическим соображениям, главным образом, с целью экономии пространства. Например, на поверхности первого рабочего органа 220, противолежащей второму рабочему органу 230, расположен выступ или выпуклость 222, хотя это может быть зубец типа толкающих средств 222, тогда как поверхность второго рабочего органа 230, противолежащая вышеуказанной поверхности первого рабочего органа 220, имеет зубец 231, хотя это может быть выступ или выпуклость в виде приводных средств 231. Задача указанных толкающих средств 222 и приводных средств 231 заключается в том, чтобы первый рабочий орган 220 во время своего поворота обеспечил поворот второго рабочего органа 230, толкая его во время движения.

Первый рабочий орган 220 неотделим от приводного вала 211 электродвигателя, получающего питание от батареек (не показаны на чертеже), так что при работе электродвигателя приводной вал 211 поворачивается в том или другом направлении, заставляя первый рабочий орган 220 тоже поворачиваться относительно оси «а» вращения, коаксиальной валу 211. Первый рабочий орган 220 имеет криволинейный паз 211, образованный канавкой, проходящей по поверхности данного органа.

Перемещаемый тормозящий элемент 260 и первый упругий элемент или пружинный тормоз 270 расположены между двигателем 210 и первым рабочим органом 220, вокруг второй оси «b», параллельной первой оси или оси «а» вращения приводного вала 211. Перемещаемый тормозящий элемент 260 предпочтительно образован плечом, на одном конце которого имеется выступ 262, предпочтительно перпендикулярный указанному плечу, а на противоположном конце плеча расположено средство, обеспечивающее опору и поворот выступа относительно второй оси «b». Первый упругий элемент 270 предпочтительно представляет собой торсионную пружину, которая поворачивается относительно второй оси «b», и содержит плечо или конец 271, отвечающий за выталкивание выступа 262 кверху или книзу, в зависимости от конфигурации, а также второе плечо или конец 272, расположенный под углом относительно первого плеча и упирающийся в другую неподвижную поверхность системы с целью удерживания упругого элемента 270 в упруго нагруженном состоянии.

Выступ 262 тормозящего элемента 260 взаимосвязан с направляющим пазом 221 первого рабочего органа 220, предпочтительно проходя по нему, и скользит по одной из двух поверхностей указанного паза, верхней или нижней, при этом выступ 262 упирается в поверхность скольжения посредством указанной пружины 270. На чертежах видно, каким образом выступ 262 расположен между первой пружиной 270 и верхней поверхностью паза 221, по которой он скользит. Поверхность направляющего паза 221, по которой скользит выступ 262, имеет определенную траекторию с целью смещения указанного выступа. В зависимости от положения выступа 262 в пазу 221 указанный выступ входит или не входит в контакт с тормозящими средствами 232, расположенными на поверхности второго рабочего органа 230, противолежащей первому рабочему органу 220. Тормозящие средства 232 показаны в виде выступа или выпуклости 232 на указанной поверхности, хотя также могут представлять собой зубец, выполненный в данной поверхности.

После второго рабочего органа 230 предусмотрен третий рабочий орган 250, расположенный аксиальным образом вокруг оси «а» вращения приводного вала 211, подобно второму рабочему органу 230. Между вторым и третьим рабочими органами 230 и 250 расположен второй упругий элемент 240, 245. Третий рабочий орган 250 предпочтительно имеет цилиндрическую конфигурацию с двумя противолежащими выпуклостями 252, расположенными по обеим сторонам цилиндра. Третий рабочий орган 250 может поворачиваться между двумя крайними положениями, при этом в первом положении механизм расцеплен, то есть, между первым ротором 300 и вторым ротором 450 отсутствует передача движения, а во втором положении механизм сцеплен, то есть, между указанными роторами обеспечена передача движения. Данные первое и второе положения ограничены фиксаторами 310 (Фиг. 17), расположенными на первом роторе 300, когда выступы 253 третьего рабочего органа 250 сталкиваются с указанными фиксаторами. Элементы механизма сцепления, в зависимости от его положения, могут препятствовать повороту третьего рабочего органа между первым и вторым положениями зацепления и расцепления, удерживая его в сцепленном или расцепленном положении.

Независимо от поворота, выполняемого вторым рабочим органом 230, толкаемым первым рабочим органом 220, второй упругий элемент 240, 245 обеспечивает состояние, при котором третий рабочий орган 250 всегда старается быть расположенным по одной оси со вторым рабочим органом 230, и наоборот, при этом второй упругий элемент 240, 245 находится под нагрузкой силы упругости, когда элементы сцепления препятствуют повороту третьего рабочего органа 250 вслед за вторым рабочим органом 230, или наоборот, указанный элемент разгружен, когда элементы сцепления прекращают воздействовать на третий рабочий орган 250.

В одном альтернативном варианте, представленном на Фиг. 11, второй упругий элемент 240 представляет собой торсионную пружину 240, расположенную между вторым и третьим рабочими органами 230 и 250, которые могут поворачиваться относительно оси «а» вращения приводного вала 211 двигателя 210, и имеет первый конец или плечо 241, удерживаемое посредством опорного выступа или выпуклости 233 второго рабочего органа 230, и второй конец или плечо 242, расположенное под небольшим углом относительно первого плеча или конца 241 и удерживаемое посредством опорного выступа или выпуклости 251 третьего рабочего органа 250, так что когда выступы 233, 251 обоих рабочих органов 230, 250 разведены, вторая пружина 240 находится под упругой нагрузкой. Указанные выпуклости подобны вторым толкающим средствам 233 второго рабочего органа 230 и вторым приводным средствам 251 третьего рабочего органа 250, расположенным радиально относительно друг друга, но на разной высоте. Третий рабочий орган 250 поворачивается относительно второго рабочего органа 230 и, таким образом, между положением зацепления и положением расцепления, в зависимости от того, позволяют ли элементы сцепления, расположенные между первым и вторым роторами 300 и 450.

В другом альтернативном варианте, представленном на Фиг. 12 - Фиг. 16, второй упругий элемент 245 представляет собой торсионную пружину, которая кроме того, что обеспечивает собственное кручение и поворот третьего рабочего органа 250 относительно второго рабочего органа 230, создает тяговое усилие между обоими рабочими органами, удерживая их сочлененными. Вторая пружина 245 обеспечивает сочленение обоих рабочих органов, когда они расположены коаксиально оси «а» вращения приводного вала 211, проходя по его оси вращения к третьему рабочему органу 250 и второму рабочему органу 230, при этом концы 246, 247 указанной пружины соединены с данными органами 250, 230, соответственно. При этом второй упругий элемент 245 обеспечивает передачу поворотного движения второго рабочего органа 230 к третьему рабочему органу 250, обеспечивая его поворот из первого положения расцепления во второе положение зацепления, когда это позволяют элементы сцепления, расположенные между первым и вторым роторами 300 и 450.

На Фиг. 3 и Фиг. 4 показаны два разных хода 221', 221 криволинейного паза 221, выполненного в поверхности, в котором выступ 262 тормозящего элемента 260 удерживается или скользит при повороте первого рабочего органа 220.

На Фиг. 5 видно, что траектория каждой из указанных альтернативных поверхностей, по которой может проходить криволинейный паз 221, имеет по меньшей мере три участка, при этом первые два участка 221а расположены на концах паза 221, а второй промежуточный участок 221b расположен между двумя указанными первыми участками. Данная траектория может иметь разные формы, при условии, что по сравнению с промежуточным участком 221b выступ 262 на первых участках 221а расположен на другой высоте или уровне относительно оси «а» приводного вала 211.

На Фиг. 6А - Фиг. 6G показано (если смотреть с передней, противолежащей двигателю 210, стороны первого рабочего органа 220, поворачивающегося между двумя конечными положениями) положение разных элементов исполнительного механизма 200 сцепления, главным образом, первого рабочего органа 220 и его компонентов, второго рабочего органа 230 и его компонентов, тормозящего элемента 260 и выступа 262, а также первого упругого элемента 270.

Более того, на Фиг. 7А - Фиг. 7С показаны три возможных положения тормозящего элемента 260 относительно второго рабочего органа 230, если смотреть с задней стороны первого рабочего органа 220 и согласно Фиг. 6А, Фиг. 6С и Фиг. 6Р. На Фиг. 8А и Фиг. 8В показаны (в аксонометрии и если смотреть спереди рабочего органа 220) два положения А, В компонентов механизма в соответствии с положениями тормозящего элемента 260 относительно первого корпуса 220 и второго корпуса 230, согласно Фиг. 6Е и Фиг. 6G На Фиг. ЭА и Фиг. ЭВ показаны (в аксонометрии и если смотреть со стороны третьего рабочего органа 250) два положения А, В компонентов механизма согласно Фиг. 6Е и Фиг. 6G.

Из указанных чертежей видно, как в зависимости от положения выступа 262 тормозящего элемента 260 в криволинейном пазу 221, второй рабочий орган 230 поворачивается или не поворачивается относительно первого рабочего органа 220, поскольку указанный выступ взаимодействует или не взаимодействует с тормозящими средствами 232 второго рабочего органа 230. Таким образом, в зависимости от конкретного положения выступа 262 по траектории паза 221, второй рабочий орган 230 принимает разные положения относительно первого рабочего органа 220, когда последний совершает поворот одновременно с приводным валом 211.

Второй рабочий орган 230 выходит из положения запирания относительно первого рабочего органа 220, когда приводной вал 211 неподвижен или начинает поворачиваться, и пока выступ 262 упирается в любой из двух первых участков 221а криволинейного паза, в зависимости от того, в том или другом направлении поворачивается приводной вал 211, при этом указанный выступ 262, который проходит по пазу 221, контактирует с тормозящими средствами 232 второго рабочего органа 230, препятствуя повороту этого органа. Тормозящие средства 232 предпочтительно представляют собой выпуклость или зубец на поверхности второго рабочего органа 230, так что когда выступ 262 находится на уровне, определяемом первым участком 221а, он взаимодействует с тормозящими средствами 232, тем самым, препятствуя движению второго рабочего органа 230 относительно первого органа 220.

После того, как по мере продолжения поворота приводного вала 211 выступ 262 начинает покидать первый участок 221а криволинейного паза 221, он сталкивается с изменением траектории между первым участком 221а и вторым промежуточным участком 221b указанного паза, таким образом, уровень изменяется, и указанный выступ выдавливается или прижимается к первой пружине 270. Когда высота или уровень расположения выступа 262 изменяется относительно тормозящих средств 232, между ними еще отсутствует контакт, таким образом, второй рабочий орган 230 свободен для перемещения, тем самым, установлено переходное положение между первым участком 221а и промежуточным участком 221b или наоборот.

По мере продолжения поворота приводного вала 211, выступ начинает скользить по второму участку 221b криволинейного паза 221, следуя его траектории. На данном втором участке 221b выступ 262 не взаимодействует со вторым рабочим органом 230, но толкающие средства 222 первого рабочего органа 220 контактируют при его повороте с приводными средствами 231 второго рабочего органа, так что поворот первого рабочего органа 220 передается ко второму рабочему органу 230. Таким образом, образовано положение передачи, в котором поворотное движение передается от первого рабочего органа 220 ко второму рабочему органу 230 и в котором тормозящие элементы еще не запирают второй орган 230.

На Фиг. 3 показан криволинейный паз 221', первый участок траектории которого соответствует исключительно концам указанной траектории, а второй участок расположен между ее концами, тогда как на Фиг. 4 и Фиг. 5 видно, насколько первые участки 221а длиннее указанных участков, изображенных на Фиг. 3. Протяженность данных участков определяет длительность положения затормаживания второго рабочего органа 230 относительно первого рабочего органа 220.

Далее, со ссылкой на Фиг. 6А - Фиг. 6G подробно описаны разные положения выступа 262 в криволинейном пазу 221 при повороте в одном направлении приводного вала 211 и, следовательно, первого рабочего органа 220, так что выступ 262 проходит по всей длине указанного паза. На чертежах стрелками обозначено направление поворота первого рабочего органа 220.

Сначала, согласно положению 6А первый корпус 220 находится в исходном состоянии, и выступ 262 тормозящего элемента 260 контактирует с правой вертикальной поверхностью криволинейного паза 221. В следующем положении первый рабочий орган 220 повернут на несколько градусов в положение 6В, таким образом, проходя первый участок 221а паза 221, а второй орган 230 находится в запертом положении. Перед нажатием на первую пружину 270 и выходя из предыдущего положения, первый рабочий орган 220 поворачивается в третье положение 6С, в котором данная пружина сжимается, когда выступ 262 опускается, скользя по поверхности криволинейного паза 221, так что указанный выступ проходит от первого участка 221а ко второму участку 221b паза 221, в переходное положение. Из указанного третьего положения первый рабочий орган 220 продолжает поворот к четвертому положению 6D, при этом выступ 262 скользит по второму участку 221b поверхности паза 221, в положение передачи поворотного движения от первого рабочего органа 220 ко второму рабочему органу 230. Затем из указанного четвертого положения 6D первый рабочий орган 220 поворачивается далее на несколько градусов, к пятому положению 6Е, в котором первая пружина 270 разжимается и выступ 262 поднимается на ту же радиальную высоту, которая была в начале последовательности, снова проходя через переходное положение. И наконец, первый рабочий орган 220 совершает свой окончательный поворот в том же направлении, в положение 6F, в котором выступ 262 натыкается на конец криволинейного паза 221, ограничивающий поворотное движение первого рабочего органа 220.

По достижении конечного положения двигатель 210 останавливается, но выступ 262 не удерживается у конца паза 221, а под воздействием второго упругого элемента 240, 245 второй рабочий орган 230 выталкивается назад, таким образом, перемещаясь обратно и толкая выступ 262 назад, пока тот не войдет в контакт с тормозящими средствами 232 второго рабочего органа 230 и не достигнет положения 6G, сцепляя тормозящий элемент 260 с указанным вторым органом, то есть исполнительный узел 200 сцепления остается заторможенным.

Система симметрична в обоих направлениях, при этом выступ 262 тормозящего элемента 260 смещается вдоль криволинейного паза 221 в одном направлении и в противоположном направлении. Таким образом, когда двигатель 210 снова приводят в действие, вал 211 двигателя поворачивается в направлении, противоположном ранее описанному направлению, заставляя первый рабочий орган 220 поворачиваться в направлении, противоположном описанному направлению, и воспроизводя предыдущие движения и положения.

Все этапы движения первого рабочего органа 220 и выступа 262 тормозящего элемента 260 имеют целью активацию и деактивацию указанного элемента, действующего на тормозящие средства 232 второго рабочего органа 230. Кроме деактивации тормозящего элемента 260 первый рабочий орган 220 отвечает за приведение в движение второго рабочего органа 230. Как уже описано ранее, первый рабочий орган 220 свободно поворачивается в положение 6В, между положениями 6В и 6С, сжимает первую пружину 270 и обеспечивает опускание выступа 262 вдоль криволинейного паза 221. Из данного положения 6С и после того, как тормозящий элемент 260 деактивирован, первый рабочий орган 220 начинает приводить в движение второй рабочий орган 230 посредством толкающих средств 222, контактирующих с приводными средствами 231 указанного второго органа. После того, как первый рабочий орган 220 начинает приводить в движение второй рабочий орган 230, оба указанных органа перемещаются одновременно, пока не достигнут положения 6F, в котором первый рабочий орган 220 повернут на больший угол по сравнению со вторым рабочим органом 230, поскольку начал поворот раньше и второй орган 230 приводится в движение первым органом 220.

При этом второй рабочий орган 230 не может поворачиваться, если только первый рабочий орган 220 не был повернут ранее на несколько отправных градусов в положение 6С, таким образом, деактивируя тормозящий элемент 260, когда выступ 262 прекращает контактировать с тормозящими средствами 232 второго рабочего органа 230. Указанный тормозящий элемент 260 воздействует на соединение как в ту, так и в другую сторону, как функция направления вращения приводного вала 211 и первого рабочего органа 220.

Подобным образом, на Фиг. 7, где последовательность положений А-G соответствует последовательности положений А-G на Фиг. 6, видно каким образом происходит подъем и опускание тормозящего элемента 260 и, следовательно, выступа 262, в зависимости от поворота первого рабочего органа 220 относительно оси «а» вращения.

На Фиг. 8 и Фиг. 9, изображающих разные последовательности положений А-G соответствуют последовательности положений А-G на Фиг. 6, но показаны с разных сторон, разные элементы механизма 200 сцепления показаны в разных положениях в процессе поворота первого рабочего органа 220.

В частности, на Фиг. 7 и Фиг. 8 можно видеть, что кроме тех случаев, когда тормозящий элемент 260 и его выступ 262 опускаются, второй рабочий орган 230 поворачиваться не может.

Как описано далее, тормозящий элемент 260 обеспечивает накапливание механизмом энергии во второй пружине 240, 245, при этом энергия вырабатывается двигателем 210 в определенных положениях и пока указанный двигатель и первый рабочий орган 220 не вернутся в исходное состояние.

И наконец, поворотное движение, выполняемое двигателем 210 и первым рабочим органом 220, передается, как было описано, к третьему рабочему органу 250 посредством других компонентов исполнительного механизма 200 сцепления. Как было объяснено ранее, данное движение может быть передано от второго рабочего органа 230 к третьему рабочему органу 250 посредством второй пружины 240, 245 и разными путями, согласно взаимосвязи между вторым и третьим рабочими органами 230 и 250 и типом применяемой второй пружины 240, 245.

Третий рабочий орган 250 выполняет поворот предпочтительно на 90° из своего положения расцепления или положения А, в положение зацепления или положение В. Поворотное движение передается к третьему рабочему органу 250 посредством второго рабочего органа 230, и оба положения ограничены фиксаторами 310, расположенными на корпусе или первом роторе 300, с которыми при повороте третьего рабочего органа 250 сталкиваются выступы 253, расположенные на данном третьем органе. Подобным образом, повороту третьего рабочего органа 250 между двумя указанными положениями могут препятствовать элементы механизма сцепления, расположенные между первым ротором 300 и вторым ротором 450.

Когда третий рабочий орган 250 переходит из положения расцепления в положение зацепления, выступ 253 третьего рабочего органа 250 сталкивается с ограничивающими движение фиксаторами 310 первого сцепленного ротора 300, препятствуя продолжению поворота третьего рабочего органа 250. То же самое имеет место, когда третий рабочий орган 250 возвращается из положения зацепления в положение расцепления, наталкиваясь на ограничители 310 первого расцепленного ротора 300.

С учетом вышесказанного, могут возникнуть разные ситуации, когда прекращен поворот приводного вала 211 относительно первой оси «а» в первом направлении, и после поворота первого рабочего органа 220 между двумя его конечными положениями, обеспечив образование и передачу поворотного движения к третьему рабочему органу 250 посредством второго рабочего органа 230:

- механизм может оставаться в положении расцепления за счет активации элементов сцепления, расположенных между первым ротором 300 и вторым ротором 450 и воздействующих на третий рабочий орган 250, препятствуя завершению его поворота между двумя положениями, что вызывает избыточную нагрузку на второй упругий элемент 240, 245 вследствие поворота второго рабочего органа 230 и невозможности поворота третьего рабочего органа 250;

- механизм переходит в положение зацепления, когда третий рабочий орган 250 поворачивается из предыдущего положения расцепления в положение зацепления, поскольку элементы сцепления, расположенные между первым ротором 300 и вторым ротором 450, прекращают воздействовать на третий рабочий орган 250, приводя к отпусканию или разгрузке второго упругого элемента 240, 245, который вынуждает указанный третий рабочий орган поворачиваться с целью его совмещения со вторым рабочим органом 230;

- механизм переходит непосредственно из положения расцепления в положение зацепления, когда третий рабочий орган 250 поворачивается, обеспечивая поворот второго ротора 450 посредством элементов сцепления, расположенных между первым ротором 300 и вторым ротором 450, если указанные элементы не препятствуют повороту третьего рабочего органа 250.

Подобным образом, поворот приводного вала 211 относительно первой оси «а» во втором направлении, противоположном ранее выполняемому повороту, обеспечивает поворот первого рабочего органа 220 в противоположном направлении, выполняемый из двух его крайних положений.

Теперь, после того как подробно описана передача поворотного движения от электродвигателя 210 к третьему рабочему органу 250, необходимо пояснить разные положения, которые в зависимости от положения ручки возникают между третьим рабочим органом 250 и электронным цилиндром, образованным двумя механизмами, исполнительным механизмом 200 сцепления и механизмом сцепления. А именно, первый ротор или корпус 300, внутри которого расположен исполнительный механизм 200 сцепления, являющийся предметом изобретения, взаимодействует посредством третьего рабочего органа 250 с элементами, находящимися снаружи указанного механизма. В частности, рассмотрим ротор 450, который путем своего поворота обеспечивает передачу движения к эксцентрику 610 цилиндра 600, и первый типичный вариант выполнения механизма передачи, расположенного между первым ротором 300 и вторым ротором 450 и имеющего разные элементы трансмиссии.

На Фиг. 18 и Фиг. 19 изображен вид в аксонометрии узла, состоящего из первого ротора или корпуса 300, выполненного с исполнительным механизмом 200 сцепления, и второго ротора 450, а также элементов сцепления, образующих механизм сцепления. В частности, указанные элементы сцепления предпочтительно представляют собой:

- элемент радиального выталкивания, предпочтительно пластинчатую или штампованную пружину 500, которая имеет два параллельных плеча 503, расположенных по одному с каждой стороны двигателя 210 и проходящих от одного конца указанного двигателя к третьему рабочему органу 250, где они оканчиваются в виде вилки, имеющей два отвода 501, разделенных пространством 502,

- внутреннюю цилиндрическую поверхность 452 второго ротора 450, которая имеет по меньшей мере две диаметрально противоположных канавки 451, и

- диаметрально противоположные роликовые приводящие элементы, предпочтительно шарики 510, которые могут перемещаться радиальным образом при выталкивании пластинчатой пружиной 500, причем указанные шарики установлены в диаметрально противоположных гнездах 320, расположенных в первом роторе 300, и между отводами 501 пружины 500 и внутренней поверхностью 452 второго ротора 450. Указанные шарики 510 могут переворачиваться относительно любой из своих осей и перекатываться по внутренней поверхности 452 второго ротора 450, располагаясь в канавках 451 данной поверхности, если возникает такая ситуация.

Посредством описанной выше конструкции, когда поворот первого ротора 300 также приводит к повороту пластинчатой пружины 500, под действием которой шарики 510 выталкиваются к внутренней поверхности 452 второго ротора 450, указанные шарики крутятся вдоль данной поверхности. В зависимости от положения элементов сцепления, а также положения третьего рабочего органа 250 исполнительного механизма 200 сцепления имеет место или отсутствует передача движения от первого ротора 300 ко второму ротору 450 и, таким образом, к эксцентрику 610 цилиндра 600.

На Фиг. 20 и Фиг. 21 изображено положение расцепления узла, причем в указанном положении невозможно обеспечить передачу крутящего момента от первого ротора 300 ко второму ротору 450, так что когда пользователь передает крутящий момент посредством ручки 100, соединенной с первым ротором 300, последний выполняет поворот вокруг своей собственной оси, соответствующей оси «а» вращения исполнительного механизма 200 сцепления. В данном положении выступы 252 третьего рабочего органа 250, предназначенные для взаимодействия с элементами сцепления, расположены в положении, перпендикулярном оси, проходящей через центры шариков 510. Данный поворот первого ротора 300 вызывает вращение двух шариков 510, которые входят в гнезда 320, выполненные с указанной целью в первом роторе 300. В результате вращения шарики 510 перекатываются по внутренней поверхности 452, а при расположении напротив канавок 451 указанные шарики выталкиваются пластинчатой пружиной 500 в радиальном наружном направлении, то есть по направлению к внутреннему пространству канавок 451, катясь по наклонным поверхностям 452 данных канавок и располагаясь в указанном пространстве и, таким образом, внутри второго ротора 450. По мере продолжения передачи крутящего момента первому ротору 300 шарики 510 покидают канавки 451 и под действием усилия входят в гнезда 320, образованные в первом роторе 300, преодолевая силу упругости пластинчатой пружины 500. Это обеспечено тем, что крутящий момент, необходимый для выполнения поворота второго ротора 450 и возможности воздействия на эксцентрик 610, превышает крутящий момент, требуемый для смещения шариков 510 внутрь первого ротора 300, преодолевая силу пластинчатой пружины 500.

Кроме того, на Фиг. 22 и Фиг. 23 узел показан в положении зацепления, в котором крутящий момент передается от первого ротора 300 ко второму ротору 450, и, следовательно, к эксцентрику 610 цилиндра 600. В данном положении выступы 252 третьего рабочего органа 250, предназначенные для взаимодействия с элементами сцепления, расположены в положении совмещения с осью, проходящей через центры шариков 510, что предполагает поворот примерно на 90° относительно положения расцепления, причем с указанной целью исполнительный механизм 200 сцепления должен быть приведен в действие для изменения положения третьего рабочего органа 250 между первым и вторым положением. Для того чтобы полностью переместить третий рабочий орган 250 в положение его зацепления, шарики 510 механизма сцепления должны находиться в канавках 451 второго ротора 450, таким образом, обеспечивая поворот указанного третьего рабочего органа, в отличие от положения, изображенного на Фиг. 25, в котором шарики 510 находятся внутри гнезд 320, образованных в первом роторе 300, препятствуя повороту третьего органа 250. При передаче крутящего момента посредством первого ротора 300 шарики 510, расположенные внутри канавок 451, перекатываются по поверхностям указанных канавок, чтобы выйти из них по направлению к внутреннему пространству гнезд 320, образованных в первом роторе 300, но данное движение стало невозможным за счет того, что выступы 252 третьего рабочего органа 250 взаимодействуют с шариками 510 и препятствуют их выходу из канавок 451, независимо от поворота первого ротора 300. Отсутствие указанной возможности приводит к тому, что шарики 510 приводят в движение второй ротор 450 в том же направлении поворота, что и направление поворота первого ротора 300, преодолевая поворотный крутящий момент эксцентрика 610, и обеспечивают его поворот, как показано на Фиг. 24.

Подобным образом, на Фиг. 25 проиллюстрировано переходное положение между положением расцепления и положением зацепления, проиллюстрированными на Фиг. 20 - Фиг. 24. В частности, третий рабочий орган 250 не может совершать поворот, так как крутящиеся шарики 510 расположены между выступами 252 и внутренней цилиндрической поверхностью 452, поскольку они не расположены в канавках 451 второго ротора 450. Данная ситуация изменяется, когда пользователь обеспечивает поворот первого ротора 300 без передачи движения ко второму ротору 450, пока шарики 510 не попадут в канавки 451 и не расположатся в них. В этот момент третий рабочий орган 250 получает возможность свободного поворота к положению сцепления, благодаря энергии, накопленной во втором упругом элементе 240, 245. При этом элементы сцепления переходят в положение, изображенное на Фиг. 23, в котором поворот первого ротора 300 обеспечивает передачу его поворотного движения ко второму ротору 450.

| название | год | авторы | номер документа |

|---|---|---|---|

| АРРЕТИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ РОТОРА ВЕТРОЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 2017 |

|

RU2719166C1 |

| ЭЛЕКТРОДВИГАТЕЛЬ УСТРОЙСТВА ЗАВОДКИ ПРУЖИНЫ В ВОЗДУШНОМ АВТОМАТИЧЕСКОМ ВЫКЛЮЧАТЕЛЕ | 2008 |

|

RU2418349C2 |

| ПАРОВАЯ ТУРБИНА С ПОВОРОТНЫМИ ЛОПАТКАМИ СТАТОРА | 2020 |

|

RU2786522C1 |

| КАРТРИДЖ ДЛЯ ДИСКА (ВАРИАНТЫ) | 2003 |

|

RU2282255C2 |

| ХИРУРГИЧЕСКИЙ СШИВАЮЩИЙ СКОБКАМИ АППАРАТ С ПРОМЕЖУТОЧНОЙ ПОЗИЦИЕЙ ЗАМЫКАНИЯ | 2009 |

|

RU2508914C2 |

| ЗАРЯДНОЕ УСТРОЙСТВО | 2017 |

|

RU2696595C1 |

| ХИРУРГИЧЕСКИЙ СШИВАЮЩИЙ ИНСТРУМЕНТ, ИМЕЮЩИЙ ЗАПОРНЫЙ МЕХАНИЗМ | 2010 |

|

RU2552883C2 |

| БЛОКИРОВОЧНАЯ КОНСТРУКЦИЯ ДЛЯ ХИРУРГИЧЕСКОГО СШИВАЮЩЕГО СКОБКАМИ АППАРАТА | 2009 |

|

RU2508913C2 |

| ХИРУРГИЧЕСКИЙ СШИВАЮЩИЙ СКОБКАМИ ИНСТРУМЕНТ С ПРИСПОСОБЛЕНИЕМ ДЛЯ РЕЖУЩЕГО ЭЛЕМЕНТА | 2009 |

|

RU2509536C2 |

| ХИРУРГИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ НАЛОЖЕНИЯ СКОБОК, СОДЕРЖАЩИЙ МНОГОХОДОВЫЙ ПРИВОДНОЙ МЕХАНИЗМ ЗАПУСКА С ПОВОРОТНОЙ РУЧНОЙ ОТВОДЯЩЕЙ СИСТЕМОЙ С ВОЗВРАТНОЙ ПРУЖИНОЙ | 2006 |

|

RU2420240C2 |

Описаны исполнительный механизм сцепления для электронных цилиндров замков и способ работы указанного механизма. В частности, исполнительный механизм сцепления для электронного цилиндра замков относится к исполнительному механизму сцепления, который обеспечивает накопление энергии, поставляемой двигателем, и возврат указанной энергии к сцеплению в момент его перехода из положения зацепления в положение расцепления, при этом указанный процесс выполняется при сниженном энергопотреблении. Кроме того, изобретение относится к способу работы указанного механизма. 2 н. и 15 з.п. ф-лы, 36 ил.

1. Исполнительный механизм сцепления электронного цилиндра для замков, предназначенный для управления, посредством элементов сцепления, передачей поворотного движения между первым ротором (300), внутри которого расположен механизм (200) сцепления, и вторым ротором (450), который во время своего поворота передает движение к эксцентрику (610) в корпусе (600) цилиндра, отличающийся тем, что содержит:

- электродвигатель (210), который приводит в движение приводной вал (211), соосный с первой осью (а) и вращающийся в двух направлениях;

- первый рабочий орган (220), неотделимо установленный на указанном приводном валу (211) и имеющий кулачковую поверхность (221) и первые толкающие средства (222);

- второй рабочий орган (230), соосный с первой осью (а), расположенный за первым рабочим органом (220) и содержащий первые приводные средства (231) и тормозящие средства (232);

- третий рабочий орган (250), который соосен с первой осью (а), расположен за вторым рабочим органом (230) и на который воздействуют элементы сцепления, причем третий рабочий орган поворачивается между положением расцепления, в котором между первым и вторым роторами (300, 450) отсутствует передача указанного движения, и положением зацепления, в котором указанное движение передается между указанными первым и вторым роторами (300, 450);

- элемент (260) торможения движения, на одном конце которого расположен выступ (262), взаимодействующий с указанной кулачковой поверхностью (221) первого рабочего органа (220);

- первый упругий элемент (270), контактирующий с элементом (260) торможения для управления его положением относительно кулачковой поверхности паза (221) первого рабочего органа (220) и относительно тормозящих средств (232) второго рабочего органа (230); и

- второй упругий элемент (240, 245), расположенный между вторым рабочим органом (230) и третьим рабочим органом (250) и соединенный с ними обоими,

причем посредством указанных элементов поворот приводного вала (211) в первом направлении приводит к повороту первого рабочего органа (220) между исходным положением и конечным положением и обеспечивает передачу поворотного движения от первого рабочего органа (220) ко второму рабочему органу (230) и от указанного второго органа к третьему рабочему органу (250), угол поворота которого меньше по сравнению с углом поворота второго рабочего органа (230), создавая упругое нагружение второго упругого элемента (240, 245).

2. Механизм по п. 1, отличающийся тем, что элемент (260) торможения и первый упругий элемент (270) расположены между двигателем (210) и первым рабочим органом (220), при этом элемент (260) торможения поворачивается вокруг второй оси (b), параллельной первой оси (а) вращения приводного вала (211).

3. Механизм по предшествующим пунктам, отличающийся тем, что кулачковая поверхность (221) представляет собой канавку, в которой расположен выступ (262) элемента (260) торможения, при этом указанный выступ (262) приводится в движение к первой поверхности указанной канавки (221) посредством первого упругого элемента (270) и расположен между первым упругим элементом (270) и указанной первой поверхностью канавки (221).

4. Механизм по п. 3, отличающийся тем, что указанная первая поверхность канавки (221) включает траекторию, имеющую два первых участка, каждый из которых расположен на одном из двух концов канавки (221), и по меньшей мере один второй промежуточный участок, расположенный между двумя указанными первыми участками.

5. Механизм по п. 4, отличающийся тем, что на первых участках канавки (221) тормозящие средства (232) второго рабочего органа (230) контактируют с выступом (262) элемента (260) торможения, когда приводной вал (211) неподвижен, таким образом ограничивая движение второго рабочего органа (230) относительно первого рабочего органа (220) и задавая положение запирания элемента (260) торможения.

6. Механизм по п. 4, отличающийся тем, что выступ (262) элемента (260) торможения не контактирует с тормозящими средствами (232) второго рабочего органа (230), когда данный выступ расположен на промежуточном участке канавки (221), обеспечивая движение второго рабочего органа (230) вместе с первым рабочим органом (220), поскольку первые толкающие средства (222) первого рабочего органа (220) контактируют с первыми приводными средствами (231) второго рабочего органа (230), задавая положение передачи движения, в котором элемент (260) торможения не запирает второй рабочий орган (230).

7. Механизм по п. 4, отличающийся тем, что выступ (262) элемента (260) торможения при его расположении между одним из первых участков (221а) и промежуточным участком (221b) канавки (221) сжимает первый упругий элемент (270), который толкает указанный выступ в вертикальном направлении и исключает контакт между данным выступом (262) и тормозящими средствами (232) второго рабочего органа (230), задавая переходное положение элемента (260) торможения.

8. Механизм по п. 3, отличающийся тем, что указанная первая поверхность представляет собой верхнюю поверхность канавки (221), к которой первый упругий элемент (270) толкает указанный выступ (262).

9. Механизм по п. 1, отличающийся тем, что второй рабочий орган (230) и третий рабочий орган (250) соединены посредством второго упругого элемента (245), расположенного соосно с первой осью (а) и после приводного вала (211) независимо от последнего, так что второй упругий элемент (245) обеспечивает передачу поворотного движения второго рабочего органа (230) к третьему рабочему органу (250), заставляя его поворачиваться из положения расцепления в положение зацепления или наоборот, накапливая энергию в упругом элементе.

10. Механизм по п. 9, отличающийся тем, что второй упругий элемент (245) представляет собой торсионную пружину, которая удерживает второй рабочий орган (230) и третий рабочий орган (250) соединенными тяговым усилием.

11. Механизм по п. 1, отличающийся тем, что второй рабочий орган (230) содержит вторые толкающие средства (233), а третий рабочий орган (250) содержит вторые приводные средства (251), взаимное положение которых регулирует второй упругий элемент (240, 245), расположенный между ними.

12. Механизм по п. 11, отличающийся тем, что вторые толкающие средства (233) второго рабочего органа (230) и вторые приводные средства (251) третьего рабочего органа (250) контактируют со вторым упругим элементом (240, 245), расположенным между ними, вызывая поворот второго рабочего органа (230), поворот третьего рабочего органа (250) из положения расцепления в положение зацепления или наоборот, накапливая энергию в упругом элементе (240, 245), когда угол поворота второго рабочего органа (230) больше угла поворота третьего рабочего органа (250).

13. Механизм по п. 1, отличающийся тем, что указанный механизм сцепления содержит по меньшей мере следующие элементы сцепления:

- два роликовых сферических приводящих элемента (510), расположенных в диаметрально противолежащих гнездах, образованных в первом роторе (300),

- элемент радиального выталкивания, выполненный в виде пластинчатой или штампованной пружины (500), расположенной между третьим рабочим органом (250) и роликовыми приводящими элементами (510), и

- внутреннюю поверхность (452) во втором роторе (450), имеющую по меньшей мере две диаметрально противоположные канавки (451) для размещения в них роликовых сферических приводящих элементов (510).

14. Способ работы исполнительного механизма сцепления, выполненного по пп. 1-13, отличающийся тем, что, когда первый рабочий орган (220) поворачивается между исходным и конечным положениями или наоборот, выступ (262) элемента (260) торможения проходит по траектории, образованной кулачковой поверхностью (221), задавая следующие положения:

- положение запирания элемента (260) торможения, когда выступ (262) скользит по первому участку на первом конце канавки (221),

- переходное положение элемента (260) торможения от положения запирания к положению отпирания, когда выступ (262) переходит в скольжении от первого участка канавки (221) к ее второму участку или наоборот, то есть переходя из отпирания к запиранию,

- положение передачи, в котором элемент торможения не запирает и выступ (262) скользит по второму участку канавки (221),

- переходное положение элемента (260) торможения от положения отпирания к положению запирания, когда выступ (262) проходит в скольжении от второго участка канавки (221) к первому участку на ее втором конце или наоборот, переходя из запирания к отпиранию, и

- положение запирания элемента (260) торможения, когда выступ (262) скользит по первому участку на втором конце канавки (221).

15. Способ по п. 14, отличающийся тем, что после поворота первого рабочего органа (220) между исходным и конечным положениями или наоборот и если элементы сцепления действуют на третий рабочий орган (250) и препятствуют его повороту, возникает избыточное нагружение второго упругого элемента (240, 245), обусловленное дополнительным поворотом второго рабочего органа (230) относительно третьего рабочего органа (250), который остается в положении расцепления, делая невозможным поворот второго ротора (450).

16. Способ по п. 15, отличающийся тем, что элементы сцепления прекращают действовать на третий рабочий орган (250), отпуская или разгружая второй упругий элемент (240, 245), который форсирует поворот третьего рабочего органа, когда второй упругий элемент (240, 245) действует на вторые приводные средства (251), при этом третий рабочий орган (250) переходит в положение зацепления и тем самым обеспечивает поворот второго ротора (450).

17. Способ по п. 14, отличающийся тем, что после поворота первого рабочего органа (220) между исходным и конечным положениями или наоборот и если элементы сцепления не действуют на третий рабочий орган (250), указанный третий орган (250) поворачивается, когда упругий элемент (240, 245) действует на вторые приводные средства (251).

| WO 2014128106 A1, 28.08.2014 | |||

| US 2006213240 A1, 28.09.2006 | |||

| DE 10065155 A1, 27.06.2002 | |||

| WO 2009078800 A1, 25.06.2009. |

Авторы

Даты

2018-03-26—Публикация

2016-03-21—Подача