Изобретение относится к измерительной технике и может найти применение для измерения расхода сред в отраслях промышленности, связанных с транспортировкой жидких и газообразных сред по трубопроводам, например в нефтеперерабатывающей, нефтегазодобывающей отраслях, в системах ЖКХ, энергетике, в электронной и медицинской промышленности в широком диапазоне изменения температур и других параметров контролируемых сред.

Известно ультразвуковое устройство для измерения расхода сред (см. патент США №8978476, заявл. 5.11.2012, опубл. 17.03.2015), представляющее многоканальную ультразвуковую систему, содержащее измерительный участок трубопровода, на наружной поверхности которого в плоскостях, параллельных между собой, и продольной оси трубопровода, проходящих через разные хорды трубопровода, установлены металлические пластины в качестве волноводов. Посредством этих волноводов установлена многоканальная ультразвуковая приемо-передающая система для излучения и приема зондирующего сигнала через стенку трубопровода измерительного участка. Определение скорости потока в каждой хордовой плоскости измерительного участка трубопровода осуществляется по разности измеренного времени распространения ультразвукового зондирующего сигнала по потоку и против потока, по которым определяется результирующая скорость или расход контролируемой среды через проточную часть.

Недостатком известного устройства является зависимость погрешности измерения расхода:

1) от изменения скорости ультразвука в контролируемой среде, которая определяется функциональной зависимостью от температуры, давления, плотности и других параметров контролируемой среды,

2) от акустических реверберационных паразитных помех, возникающих в стенке проточной части при каждом отражении и преломлении зондирующего сигнала в стенках проточной части,

3) от временной ассиметрии измерительных каналов по и против потока, обусловленных не идентичностью задержек в электронных цепях каналов, вызывающих дрейф нуля. Наиболее близким по технической сущности относительно заявляемого решения является устройство (см. патент Российской Федерации №2576551, заявл. 16.12.2014, опубл. 10.03.2016), содержащее измерительный участок трубопровода, имеющий поперечное сечение проточной части форму многоугольника с четным числом граней, на противоположных концах каждой пары параллельных граней в поперечном углублении в материале стенки проточной части установлены не менее двух прямоугольных электроакустических преобразователей (ЭАП) с одинаковыми углами наклона к продольной оси, расположенных отдельно друг от друга во входной и выходной частях измерительного участка, при этом на поверхности измерительного участка трубопровода выполнен поглотитель акустических помех в виде периодической гребенчатой структуры с шагом, большим половины длины волны.

В известном устройстве время распространения ультразвукового зондирующего сигнала по потоку (от первого ЭАП до второго ЭАП) Т1 и против потока (от второго ЭАП до первого ЭАП) Т2 определяются соответственно двумя временными дискриминаторами (ВД) в соответствии с уравнениями

где V - скорость контролируемого потока, С - скорость звука в контролируемой среде, tη, tε - дополнительные задержки в электронных цепях в канале измерения по и против потока, соответственно, Р - длина пути зондирующего сигнала по траектории.

Разность измеренных временных интервалов T1 и T2, определяемая вычислителем, равна

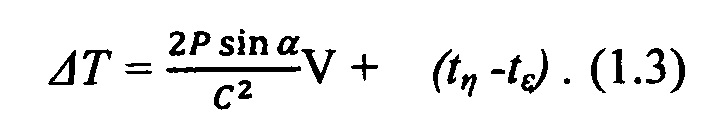

Так как С2>>V2sin2α, то выражение V2sin2α можно опустить, и тогда формула (1.2) примет вид

1. Из выражения (1.3) можно видеть, что недостаток известного устройства состоит в том, что выходная величина ΔT и, соответственно, погрешность измерения находится в квадратичной зависимости от скорости звука контролируемой среды С.

2. Недостатком известного устройства является дрейф нуля в случае временной ассиметрии измерительных каналов по и против потока, связанного с неидентичностью временных задержек в электронных цепях каждого канала tη, tε, т.е. если (tη-tε) не равно нулю.

3. Недостатком этого устройства, в случае использования датчика, изготовленного из нержавеющей стали или титана, является зависимость погрешности измерения расхода от акустических помех, возникающих в стенке проточной части и на поверхности измерительного участка трубопроводами при каждом отражении и преломлении зондирующего сигнала.

Техническим результатом заявляемого решения является повышение точности измерения расхода в условиях изменения температуры, давления и других параметров контролируемой среды за счет снижения реверберационных акустических помех в стенке металлического измерительного участка, возникающих при излучении зондирующего сигнала. Это достигается выполнением поглотителя акустических помех в виде двухслойной структуры, включающей внешнюю поверхность металлического измерительного участка цилиндрической формы и цилиндрическую оболочку, выполняющую одновременно функцию защитного кожуха по всей длине измерительного участка, связанных между собой посредством резьбового соединения с шагом, большим длины волны ультразвукового зондирующего сигнала. На фигурах изображено:

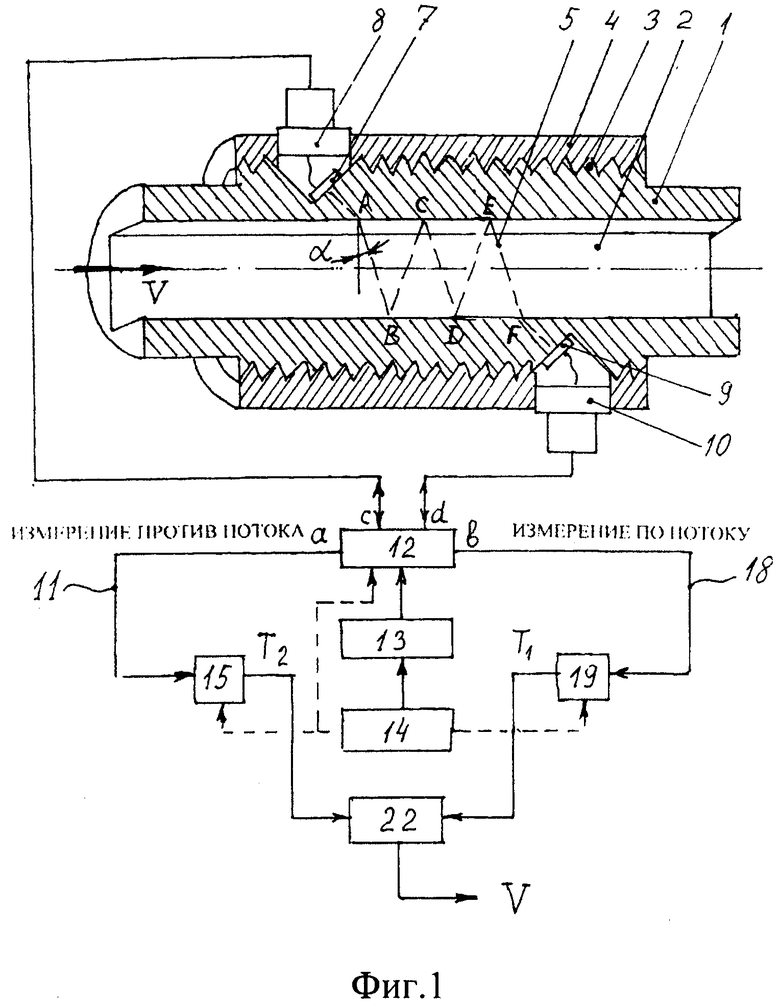

фиг. 1 - схема предлагаемого ультразвукового расходомера с металлическим датчиком, в котором исключена зависимость погрешности измерения от изменения скорости ультразвука в контролируемой среде;

фиг. 2 - схема предлагаемого ультразвукового расходомера с металлическим датчиком, в котором исключена зависимость погрешности измерения от изменения скорости ультразвука в контролируемой среде и исключено влияния запаздываний tη и tε отдельно в каждом канале измерения по и против потока;

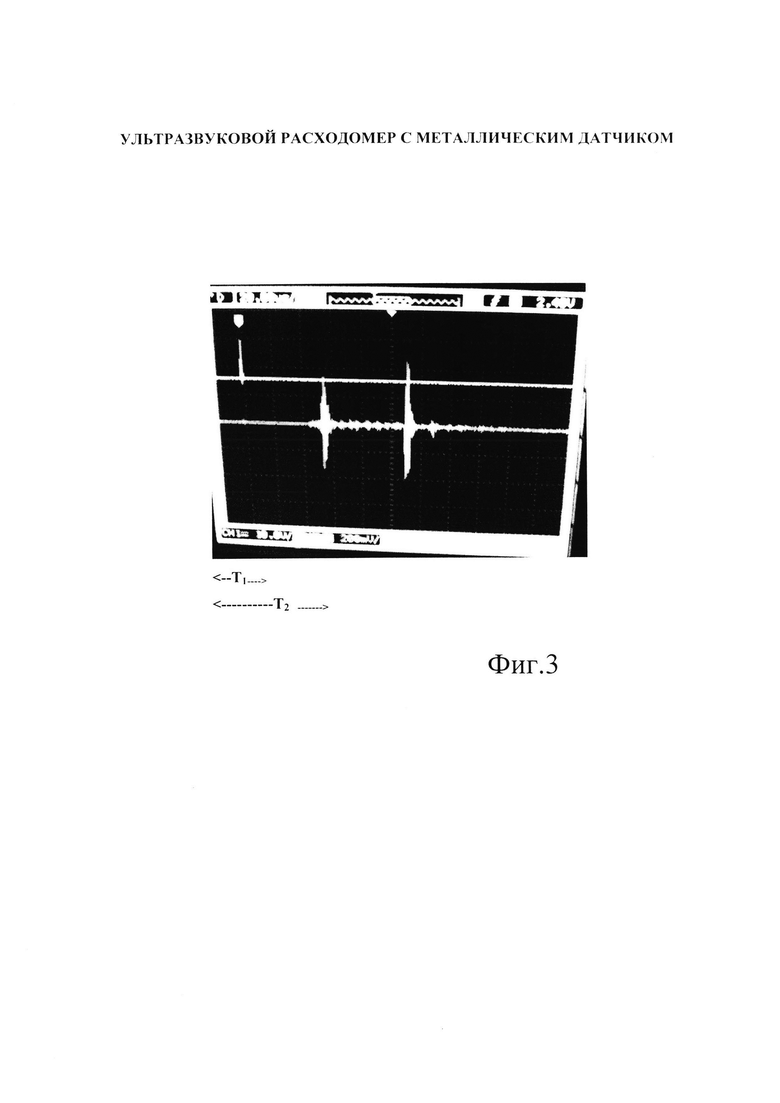

фиг. 3 - экспериментальная осциллограмма излучаемого одиночного импульса и принимаемого сигнала в виде двух импульсов, прошедших по двум траекториям Р1 и P2 проточной части по или против потока;

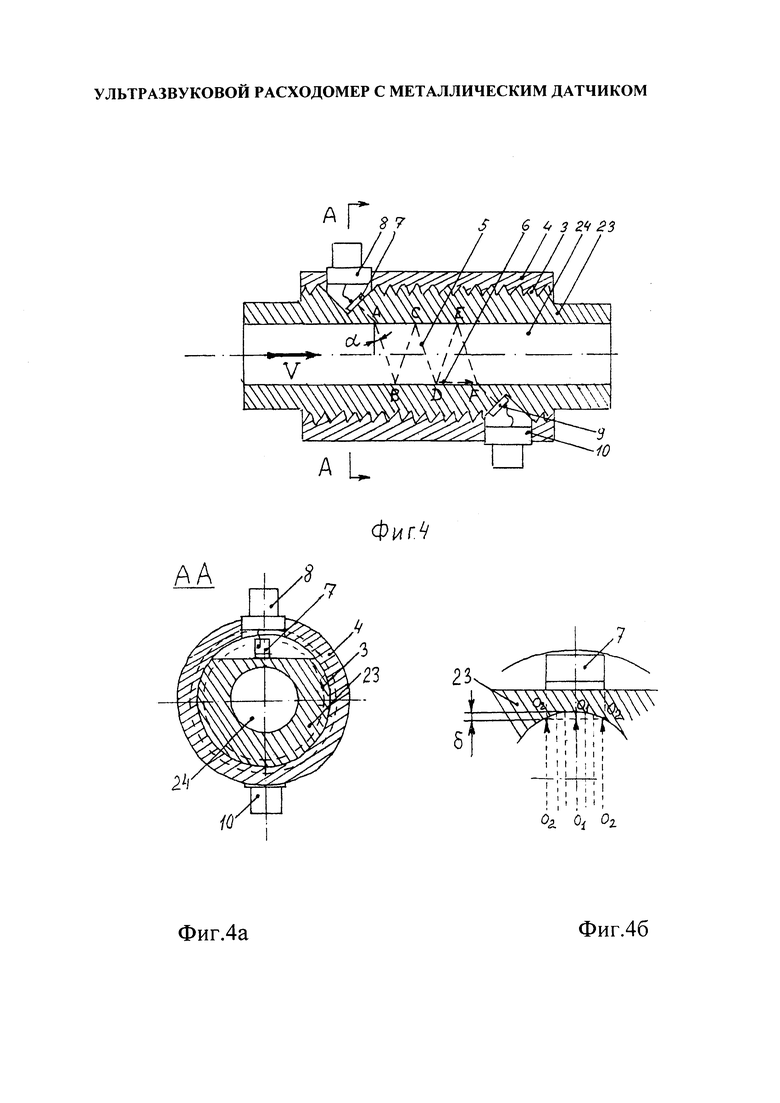

фиг. 4 - конструкция металлического датчика с круглым сечением проточной части.

На фиг. 1 представлена схема предлагаемого ультразвукового расходомера, включающая металлический датчик и электронный блок. Датчик состоит из измерительного участка трубопровода (корпуса) 1 с проточной частью 2, имеющей квадратное поперечное сечение. На внешней поверхности корпуса 1 цилиндрической формы выполнен поглотитель 3 акустических помех в виде двухслойной структуры, включающей внешнюю поверхность корпуса 1 и внутреннюю поверхность цилиндрической оболочки 4, соединенных между собой по всей длине корпуса 1, посредством спиралевидной остроугольной резьбы поглотителя 3 с шагом, большим длины волны акустической помехи.

На противоположных концах корпуса 1 в одной диаметральной плоскости в стенках проточной части в углублении выполнены две идентичные площадки, строго параллельные друг другу, с равными углами наклона к поверхностям продольной оси проточной части 2. На каждой из этих площадок симметрично относительно указанной диаметральной плоскости корпуса 1 установлены электроакустические преобразователи ЭАП 7 и 9 с разъемами 8 и 10, соответственно. Траектория распространения зондирующего сигнала обозначена цифрой 5. В зависимости от длины осевой базы, расстояния между ЭАП 7 и ЭАП 9 вдоль продольной оси проточной части, распространение зондирующего сигнала может происходить без отражения сигнала от стенок проточной части, т.е. с одним лучом или с отражениями сигнала от стенок проточной части так, как изображено на фиг. 1, например, с четырьмя отражениями сигнала от стенок проточной части, т.е. с пятью лучами. Условно под числом лучей имеется в виду число отрезков, из которых состоит указанная траектория.

При прохождении ультразвукового зондирующего сигнала через слой контролируемого потока среды и падении на плоскую поверхность стенки проточной части, которая является границей двух сред, происходит отражение и преломление в соответствии с законом Снеллиуса в зависимости от физических свойств контролируемой среды и материала корпуса 1.

Часть отраженного от стенки проточной части зондирующего сигнала распространяется к противоположной стенке проточной части 2. Другая, преломленная, часть зондирующего сигнала преобразуется в объемную волну, идущую в глубь материала корпуса 1, или в поверхностную волну, создавая интенсивную акустическую помеху при достижении ее ЭАП в случае выполнения корпуса 1 из стали или титана. Для нейтрализации этой помехи и используется двухслойный поглотитель 3.

Электронный блок включает: последовательно соединенные между собой синхронизатор 14, генератор зондирующих сигналов 13 и коммутатор 12, который по выходу "b" имеет линию связи 18 с измерительным каналом по потоку и по выходу "а" имеет линию связи 11 с измерительным каналом против потока. Выходы "с" и "d" коммутатор 12 соединены с разъемами 7 и 10 соответственно. Измерительный канал по потоку включает временной дискриминатор 19 для измерения интервала Т1, вход которого подключен к линии 18, а выход - к первому входу вычислителя 22. Измерительный канал против потока построен аналогично: включает временной дискриминатор 15 для измерения интервала Т2, вход которого подключен к линии 11, а выход - ко второму входу вычислителя 22 разности инверсий измеренных временных интервалов Т1, Т2.

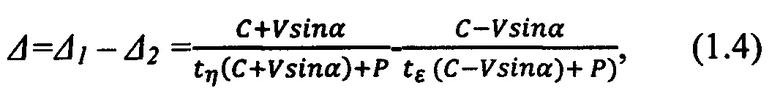

Функционирование предлагаемого ультразвукового расходомера происходит следующим образом. Цикл измерения начинается с подачи команды с синхронизатора 14 на генератор зондирующих сигналов 13, с которого зондирующий сигнал через переключатель 12 с выхода "с" через разъем 8 поступает на ЭАП7. В этом элементе происходит возбуждение ультразвуковых волн, которые, проходя через стенку проточной части 1 в зоне A, распространяются по траектории 5. Траектория состоит из пяти лучей A-B-C-D-E-Fи поступает в зону F через время T1. В ЭАП 9 происходит преобразование принятого акустического сигнала в электрический, который поступает через вход "d" переключателя 12 и через линию 18 на временной дискриминатор 19 временного интервала Т1. Аналогично происходит измерение времени T2 распространения зондирующего сигнала, формируемого элементами 14, 13, 12, 10 и излучаемого ЭАП 9, по траектории 5 против потока F-E-D-C-B-A. Интервалы времени Т1, T2 определяются по уравнению (1.1). По разности инверсий Δ1 и Δ2 вычислитель 22 определяет скорость потока по формуле

где Δ1, Δ2 - инверсии от интервалов времени Т1, Т2, соответственно.

Формулу (1.4) можно представить в виде

Из формулы (1.6) можно видеть отсутствие зависимости выходной величины Δ предлагаемого ультразвукового расходомера и, следовательно, погрешности измерения расхода от скорости распространения ультразвукового зондирующего сигнала C в контролируемой среде и, соответственно, от температуры, давления и других параметров контролируемой среды.

Зависимость Δ от разности запаздываний ƒ(tη-tε) в электронных цепях значительно ослаблена до пренебрежительно малой величины.

На фиг. 2 представлена схема предлагаемого ультразвукового расходомера, включающая металлический датчик, аналогичный тому, который изображен на схеме фиг. 1, и электронный блок, который имеет определенные отличия по сравнению с тем, что изображено на схеме фиг. 1.

Исключение зависимости погрешности измерения от изменения температуры и других параметров контролируемой среды и не идентичности временных задержек в электронных цепях каждого канала tη, tε, т.е. от дрейфа нуля достигается тем, что в электронный блок дополнительно введен в измерительный канал по потоку временной дискриминатор 20 для измерения интервала Т2, вход которого подключен к линии 18 и вычислитель 21 разности временных интервалов, один из двух входов которого подключен к выходу временного дискриминатора 20, а второй вход - к выходу временного дискриминатора 19 интервала T1. В измерительный канал против потока включен временной дискриминатор 16 интервала Т4, вход которого подключен к линии 11 и вычислителя 17 разности временных интервалов, один из двух входов которого подключен к выходу временного дискриминатора 16, а второй вход - к выходу временного дискриминатора 15 интервала Т3. Выходы вычислителя 21 разности (T2-T1) и вычислителя 17 разности (Т4-Т3) подключены к двум входам вычислителя 22 разности инверсий Δ=Δ2-Δ1=1/(T4-Т3)-1/(T2-Т1).

При прохождении ультразвукового зондирующего сигнала по траектории 5 через слой контролируемого потока среды и падении на плоскую поверхность стенки проточной части происходит расщепление сигнала на определенные составные части, т.е. отражение и преломление в соответствии с законом Снеллиуса.

Часть отраженного зондирующего сигнала распространяется к противоположной стенке проточной части 2 через поток. Другая преломленная часть зондирующего сигнала преобразуется в объемную в материала корпуса 1 и поверхностную волну, создавая интенсивную акустическую помеху в случае выполнения корпуса 1 из нержавеющей стали.

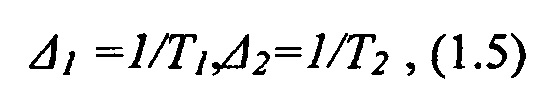

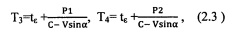

При этом часть преломленного сигнала преобразуется в поверхностную волну (на фиг. 2 обозначено цифрой 6), которая распространяется по поверхности стенки проточной части, приемного ЭАП. Происходит расщепление траектории 5 на две части. Первая траектория, более короткая, состоит, например, из трех лучей A-B, B-C, C-D и участка D-F с поверхностной волной и проходит через точки A-B-C-D-F c временем распространения зондирующего сигнала T1. Вторая траектория состоит из пяти лучей А-В, В-С, С-D, D-Е, Е-F и проходит через точки A-B-C-D-E-F c временем распространения зондирующего сигнала Т2. На фиг. 3 представлена осциллограмма излучаемого ЭАП 7 зондирующего сигнала по потоку в виде одиночного импульса, изображенного на верхней линии, и принятых ЭАП 8 двух сигналов с задержками Т1 и Т2, изображенных на нижней линии. Функционирование предлагаемого ультразвукового расходомера происходит следующим образом. Цикл измерения начинается с подачи команды с синхронизатора 14 на генератор зондирующих сигналов 13, с которого зондирующий сигнал через переключатель 12 с выхода C через разъем 8 поступает на ЭАП7. В этом элементе происходит возбуждение ультразвуковых волн, которые проходя через стенку проточной части 1 в зоне A распространяются по траектории 5. Далее в точке D происходит расщепление траектории 5 на две части. Первая траектория, более короткая, проходит через зоны А-B-C-D-F c временем распространения ультразвукового сигнала T1. Вторая траектория проходит через зоны А-B-C-D-E-F c временем распространения ультразвукового сигнала Т2. Ультразвуковые сигналы, прошедшие по двум указанным траекториям, поступают в одну и ту же зону F, затем после преломления - на ЭАП9 и разъем 10 в разные моменты времени относительно момента излучения ЭАП 7. В ЭАП 9 происходит преобразование двух принятых акустических сигналов в электрические, которые поступают через вход "d" переключателя 12 и через линию 18 на временные дискриминаторы 19 и 20 интервалов Т1 и Т2 соответственно:

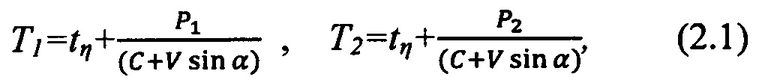

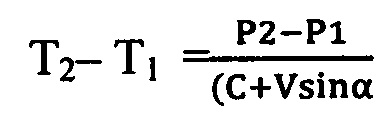

где Т1 и Т2 - время распространения зондирующего сигнала по первой траектории A-B-C-D-F и соответственно по второй траектории A-B-C-D-E-F; P1 и Р2 - длина пути зондирующего сигнала по первой и второй траектории, соответственно; C - скорость звука в контролируемой среде; V- скорость потока контролируемой среды; α - угол преломления в контролируемой среде, tη - задержка в электронных цепях в канале измерения по потоку. Вычислитель 21 определяет разность временных интервалов T2-Т1 по потоку и преобразует ее в инверсию, т.е. в обратную величину

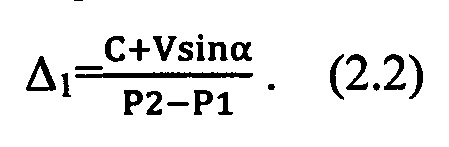

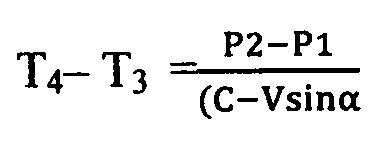

Аналогичным образом происходит измерение против потока. Синхронизатор 14 осуществляет управление переключателем 12 таким образом, что подача зондирующего сигнала генератора 13 производится через выход "d" и разъем 10 на ЭАП 9. Также как это было в предыдущем случае измерения (по потоку), происходит расщепление траектории 5 на две части: первая, более короткая F- D- В- С- А с временем распространения T3 и вторая из пяти лучей F-E-D-C-B-A с временем распространения Т4:

Ультразвуковые сигналы, прошедшие по двум указанным траекториям поступают в одну и ту же зону A, затем после преломления - на ЭАП7 и разъем 8 в разные моменты времени относительно момента излучения. В ЭАП 7 происходит преобразование двух принятых акустических сигналов в электрические, которые поступают через вход "с" переключателя 12 и через линию 11 на временные дискриминаторы 15 и 16 интервалов Т3 и Т4 соответственно и далее на вычислитель 17 разности измеренных величин ее инверсии, т.е. обратную величину

Можно видеть, что предлагаемое устройство позволяет повысить точность измерения расхода за счет нейтрализации запаздываний tη и tε отдельно в каждом канале измерения по потоку и против потока.

Вычислитель 22 определяет разность инверсий Δ, которая линейно зависит от скорости потока V

Из формулы (2.5) можно видеть отсутствие зависимости выходной величины Δ и, следовательно, погрешности измерения расхода предлагаемым ультразвуковым расходомером от C, т.е. скорости распространения ультразвукового зондирующего сигнала в контролируемой среде и, соответственно, от температуры, давления и других параметров контролируемой среды, связанных с С.

Можно также видеть, что в предлагаемом устройстве обеспечена возможность повышения точности измерения расхода за счет исключения влияния запаздываний tη и tε отдельно в каждом канале измерения по и против потока.

На фиг. 4 представлена более технологичная конструкция металлического датчика с проточной частью, имеющей круглое поперечное сечение. Такая конструкция может быть использована для создания металлических датчиков для трубопроводов с внутренним диаметром, большим 30 мм при условии, что величина δ<λ/2, т.е. меньше половины длины волны несущей частоты ультразвукового зондирующего сигнала (см. фиг. 4в). Максимальная разность хода элементарных лучей должна быть меньше половины длины волны несущей частоты ультразвукового зондирующего сигнала

S=LO2-LO1<λ2, (2.6)

Это условие необходимо для обеспечения когерентности принимаемого ультразвукового сигнала, прошедшего через контролируемый поток. Другими словами, зона преломления акустического сигнала на границе стенка - контролируемая среда и наоборот должна быть достаточно плоской. В противном случае принимаемый сигнал будет размытым. Цифрами 23, 24 на фиг. 4 обозначены стенка и проточная части трубы, соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК УЛЬТРАЗВУКОВОГО РАСХОДОМЕРА | 2014 |

|

RU2576551C1 |

| Датчик ультразвукового расходомера | 1985 |

|

SU1394040A1 |

| Импульсный ультразвуковой расходомер | 1977 |

|

SU885808A1 |

| Компенсационный одноканальный ультразвуковой расходомер | 1977 |

|

SU672494A1 |

| Автоматический ультразвуковой расходомер | 1986 |

|

SU1530915A2 |

| Ультразвуковой расходомер | 1976 |

|

SU657255A1 |

| Автоматический ультразвуковой расходомер | 1988 |

|

SU1506279A1 |

| Ультразвуковое устройство для автоматического измерения скорости потока | 1976 |

|

SU602866A2 |

| Ультразвуковое устройство для автоматического измерения скорости потока | 1975 |

|

SU546818A1 |

| Автоматическое ультразвуковое устройство для измерения скорости потока | 1976 |

|

SU650012A1 |

Изобретение относится к измерению расхода жидких и газообразных сред по трубопроводу. Ультразвуковой расходомер с металлическим датчиком, содержащий электронный блок и металлический датчик, включающий измерительный участок в виде отрезка трубопровода с проточной частью, имеющей квадратное поперечное сечение для трубопроводов диаметром меньше 30 мм и круглое сечение для трубопроводов диаметром больше 30 мм, и поглотитель акустических помех на поверхности измерительного участка, на противоположных концах которого в поперечном углублении в материале стенки проточной части установлены два прямоугольных электроакустических преобразователей параллельно друг другу с одинаковыми углами наклона к продольной оси, соединенных с коммутатором, последовательно соединенные синхронизатор и генератор зондирующих сигналов, выход которого подключен к входу коммутатора, по одному временному дискриминатору в каждом канале измерения по и против потока, вход которого соединен с выходом коммутатора. Расходомер снабжен поглотителем реверберационных акустических помех в виде двухслойной периодической остроугольной гребенчатой структуры, вычислителем разности инверсий от измеренных временных интервалов по и против потока, два входа которого подключены к выходам двух временных дискриминаторов по и против потока. Ультразвуковой расходомер с металлическим датчиком характеризуется тем, что в каждый канал измерения по и против потока введен по одному второму дополнительному временному дискриминатору, вход которого соединен с выходом коммутатора, и по одному вычислителю разности интервалов времени с двумя входами, первый вход которого подключен к выходу первого временного дискриминатора, а второй вход к выходу второго временного дискриминатора, выходы вычислителей каждого канала подключены к двум входам вычислителя разности инверсий от разности временных интервалов в каждом канале. Технический результат - повышение точности измерения в широком диапазоне изменения температуры, давления и других параметров контролируемой среды. 4 ил.

Ультразвуковой расходомер с металлическим датчиком, содержащий электронный блок и металлический датчик, включающий измерительный участок в виде отрезка трубопровода с проточной частью, имеющей квадратное поперечное сечение для трубопроводов диаметром меньше 30 мм и круглое сечение для трубопроводов диаметром больше 30 мм, и поглотитель акустических помех на поверхности измерительного участка, на противоположных концах которого в поперечном углублении в материале стенки проточной части установлены два прямоугольных электроакустических преобразователей параллельно друг другу с одинаковыми углами наклона к продольной оси, соединенных с коммутатором, последовательно соединенные синхронизатор и генератор зондирующих сигналов, выход которого подключен к входу коммутатора, по одному временному дискриминатору в каждом канале измерения по и против потока, вход которого соединен с выходом коммутатора, отличающийся тем, что он снабжен поглотителем реверберационных акустических помех в виде двухслойной периодической остроугольной гребенчатой структуры, вычислителем разности инверсий от измеренных временных интервалов по и против потока, два входа которого подключены к выходам двух временных дискриминаторов по и против потока, в каждый канал измерения по и против потока введен по одному второму дополнительному временному дискриминатору, вход которого соединен с выходом коммутатора, и по одному вычислителю разности интервалов времени с двумя входами, первый вход которого подключен к выходу первого временного дискриминатора, а второй вход - к выходу второго временного дискриминатора, выходы вычислителей каждого канала подключены к двум входам вычислителя разности инверсий от разности временных интервалов в каждом канале.

| ДАТЧИК УЛЬТРАЗВУКОВОГО РАСХОДОМЕРА | 2014 |

|

RU2576551C1 |

| 0 |

|

SU154441A1 | |

| US 8214168 B2, 03.07.2012 | |||

| US 6026693 A1, 22.02.2000. | |||

Авторы

Даты

2018-04-03—Публикация

2016-11-15—Подача