Перекрестная ссылка на родственные заявки

Данная заявка является частичным продолжением заявки США №13/560,059, поданной 27 июля 2012 г., под названием “Optimization and Control of Material Processing Using a Thermal Processing Torch”, которая является частичным продолжением заявки США №13/439,259, поданной 4 апреля 2012 г. под названием “Optimization and Control of Material Processing Using a Thermal Processing Torch”, содержание которых, таким образом, включено в данное описание изобретения посредством ссылки в полном объеме.

Область техники

Это раскрытие относится, в целом, к системам термообработки и, в частности, к системам, способам и устройствам для передачи информации в системы термообработки.

Уровень техники

Горелки для термообработки, например, плазменно-дуговые горелки, широко используются для нагрева, резания, поверхностной резки и маркировки материалов. Дуговая плазменная горелка, в общем случае, включает в себя электрод, форсунку, имеющую центральный выходной канал, смонтированный в корпусе горелки, электрические соединения, каналы для охлаждения и каналы для текучих сред управления дугой (например, плазменного газа). В необязательном порядке, для управления картинами потока текучей среды в плазменной камере, сформированной между электродом и форсункой, применяется вихревое кольцо. В некоторых горелках, удерживающий колпак может использоваться для поддержания форсунки и/или вихревого кольца в дуговой плазменной горелке. В ходе эксплуатации, горелка создает плазменную дугу, которая представляет собой суженную струю ионизированного газа с высокой температурой и достаточным импульсом, чтобы способствовать удалению расплавленного металла.

Обычно, дуговая плазменная горелка включает в себя несколько расходуемых деталей. Каждую расходуемую деталь можно выбирать для достижения оптимальной производительности (например, оптимального уровня тока, максимального срока службы и т.д.) ввиду конкретных ограничений обработки, например, типа материала, подвергаемого резанию, и/или желаемой формы разреза. Установка в горелку неподходящих расходуемых деталей может приводить к снижению качества резания и снижению скорости резания. Кроме того, неподходящие расходуемые детали могут сокращать срок службы расходуемой детали и приводить к преждевременному отказу расходуемой детали. Даже когда в горелке установлены подходящие расходуемые детали, оператору может быть трудно вручную конфигурировать и оптимизировать рабочие параметры горелки в соответствии с выбранным расходуемым комплектом. Кроме того, изготовителю компонента горелки может быть трудно гарантировать производительность, если в системе горелки используются расходуемые детали, приобретенные на вторичном рынке.

Сущность изобретения

Таким образом, необходимы системы и способы для обнаружения расходуемых деталей, установленных в дуговой плазменной горелке (например, обнаружения несовместимых расходуемых деталей, установленных в дуговой плазменной горелке). Кроме того, необходимы системы и способы для автоматической регулировки рабочих параметров горелки для повышения качества резания и увеличения срока службы расходуемой детали. В частности, необходимы системы и способы для эффективного переноса информации между различными компонентами системы горелки для облегчения управления и оптимизации работы.

Помимо сигнальных устройств (например, устройств хранения данных), размещенных на расходуемых деталях для идентификации расходуемых деталей, установленных в дуговой плазменной горелке, сигнальные устройства, размещенные в или на расходуемых деталях, как рассмотрено ниже, также можно использовать для переноса информации (например, информации, относящейся к работе системы горелки (например, рабочих данных/параметров)) в систему горелки путем осуществления связи с приемником (например, устройством чтения данных (например, устройством чтения RFID)), расположенным в горелке.

В некоторых аспектах, сменный расходуемый компонент для осуществления операции резания или сварки может включать в себя корпус; и считываемое устройство хранения данных, присоединенное к корпусу или встроенное в корпус, причем устройство хранения данных содержит операционную инструкцию для устройства резания или сварки.

В некоторых аспектах, горелка для процесса резания или сварки, подключенная к контроллеру системы термообработки, может включать в себя сменный расходуемый компонент; считываемое устройство хранения данных, расположенное в или на сменном расходуемом компоненте; устройство чтения данных в или на горелке для чтения из устройства хранения данных; и механизм переноса данных, обеспечивающий возможность осуществления связи между устройством чтения данных и контроллером, причем устройство хранения данных содержит данные для эксплуатации системы термообработки.

В некоторых аспектах, горелка для процесса резания или сварки, подключенная к контроллеру, может включать в себя вместилище в горелке, причем горелка выполнена с возможностью приема сменного расходуемого компонента; устройство чтения данных в или на горелке; и механизм переноса данных, обеспечивающий возможности осуществления связи между горелкой и контроллером.

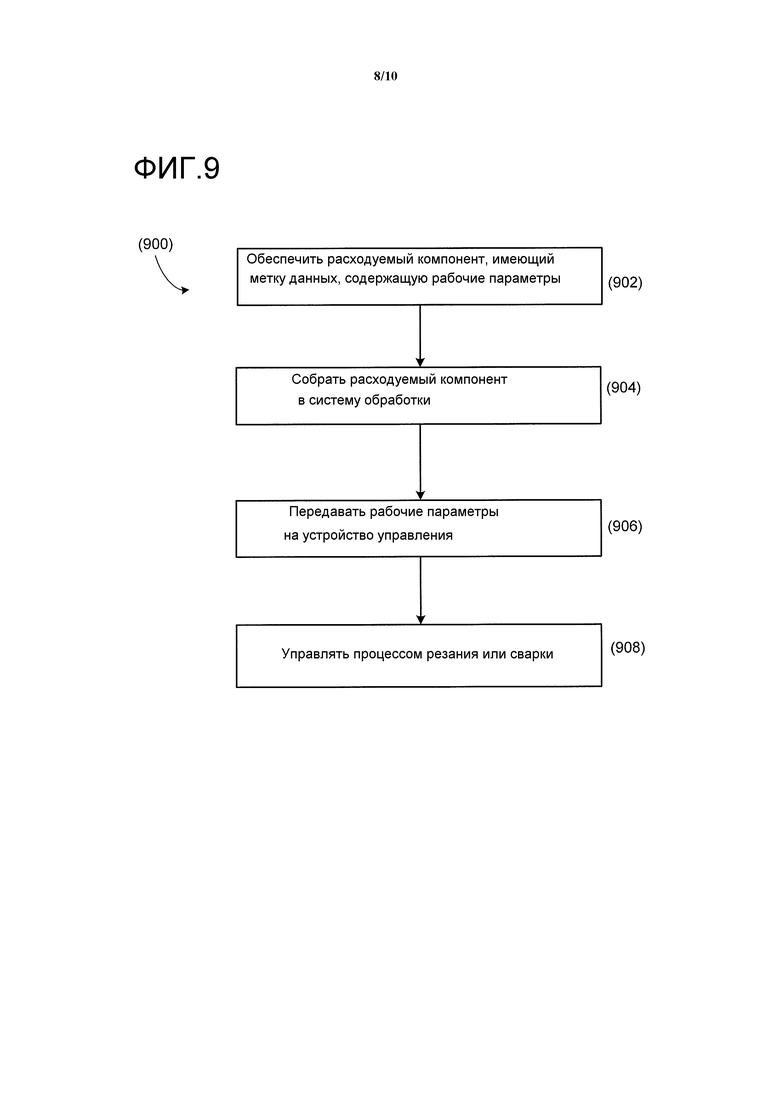

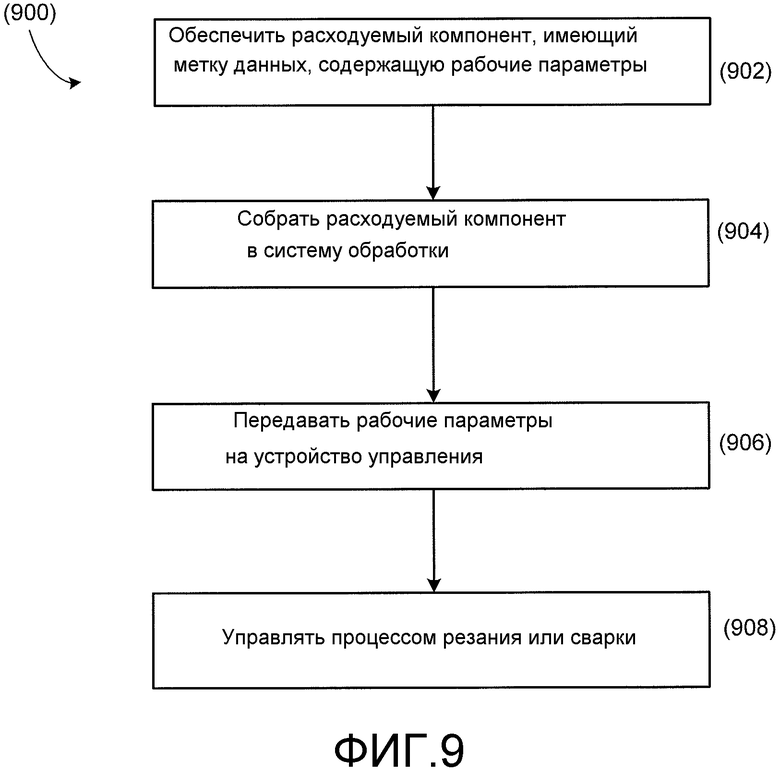

В некоторых аспектах, способ, по меньшей мере, частичного управления процессом системы резания или сварки может включать в себя обеспечение расходуемой детали, имеющей метку данных, содержащую рабочие параметры (которые, например, могут включать в себя программу резания); сборку расходуемой детали в инструмент системы резания или сварки; передачу рабочих параметров на устройство управления инструмента; и управление процессом резания или сварки в соответствии с рабочими параметрами.

Варианты осуществления могут включать в себя один или более из следующих признаков.

В некоторых вариантах осуществления, операционная инструкция содержит программу резания. Например, программа резания может включать в себя профиль линейного изменения тока или газа, установочные значения системы горелки, приложение резания изделия.

В некоторых вариантах осуществления, операционная инструкция включает в себя обновление микропрограммы.

В некоторых вариантах осуществления, сменный расходуемый компонент содержит компонент горелки для термообработки. Например, расходуемый компонент может включать в себя форсунку, защиту или электрод.

В некоторых вариантах осуществления, считываемое устройство хранения данных включает в себя метку RFID. В некоторых вариантах осуществления, считываемое устройство хранения данных также является перезаписываемым. В ряде случаев, механизм переноса данных содержит беспроводное соединение. В ряде случаев, считываемое устройство хранения данных является перезаписываемым.

В некоторых вариантах осуществления, считываемое устройство хранения данных является записываемым, находясь на обслуживании и/или располагаясь в горелке.

В некоторых вариантах осуществления, данные включают в себя программу резания. В некоторых вариантах осуществления, данные выполнены с возможностью создания измененной характеристики производительности системы термообработки. Например, измененная характеристика производительности может включать в себя возможность более высокого качества резания относительно первоначальной возможности резания, которая была бы возможна с использованием, по существу, аналогичного сменного расходуемого компонента, который не переносит данные. Данные также могут включать в себя обновление микропрограммы для системы термообработки.

В некоторых вариантах осуществления, устройство чтения данных может включать в себя устройство чтения RFID. В ряде случаев, устройство чтения данных выполнено с возможностью осуществления связи с устройством хранения данных в или на расходуемом компоненте, расположенном в горелке. В ряде случаев, устройство чтения данных также является устройством записи данных, выполненным с возможностью записи данных в устройство хранения данных.

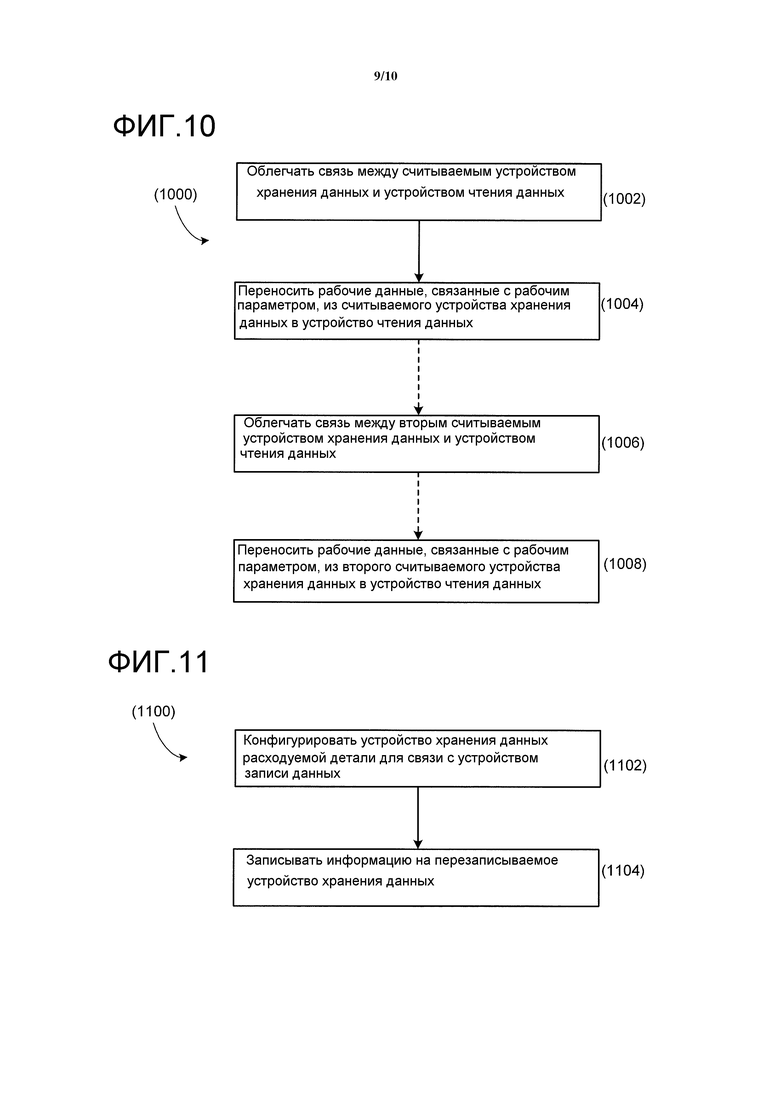

В некоторых аспектах, способ предоставления рабочих данных системе резания или сварки с использованием сменного расходуемого компонента, содержащего считываемое устройство хранения данных, может включать в себя облегчение связи между считываемым устройством хранения данных и устройством чтения данных системы резания или сварки; и перенос рабочих данных, по меньшей мере, частично задающих рабочий параметр, из считываемого устройства хранения данных в устройство чтения данных, причем рабочие данные выполнены с возможностью влиять на работу системы резания или сварки.

В некоторых вариантах осуществления, считываемое устройство хранения данных содержит первое считываемое устройство хранения данных первого сменного расходуемого компонента, и устройство чтения данных содержит, по меньшей мере, одно устройство чтения данных системы резания или сварки; и рабочие данные содержат первый набор рабочих данных из первого считываемого устройства хранения данных, дополнительно содержащий: облегчение связи между вторым считываемым устройством хранения данных второго сменного расходуемого компонента и одним из, по меньшей мере, одного из устройств чтения данных системы резания или сварки; и перенос второго набора рабочих данных из второго считываемого устройства хранения данных в одно из, по меньшей мере, одного из устройств чтения данных, причем второй набор рабочих данных выполнен с возможностью регулировки работы системы резания или сварки. В ряде случаев, первый сменный расходуемый компонент включает в себя компонент электрода и второй сменный расходуемый компонент включает в себя компонент форсунки. В ряде случаев, для полной эксплуатации системы резания или сварки требуется комбинация первого набора рабочих данных и второго набора рабочих данных.

В некоторых вариантах осуществления, сменный расходуемый компонент является первым расходуемым компонентом, и система резания или сварки дополнительно выполнена с возможностью идентификации второго расходуемого компонента на основании физических признаков второго расходуемого компонента. Например, идентификация второго расходуемого компонента на основании физических признаков второго расходуемого компонента может включать в себя измерение потока газа через второй расходуемый компонент. В ряде случаев, измерение потока газа может включать в себя: направление потока газа через элемент ограничения потока, связанный со вторым расходуемым компонентом, расположенным в системе резания или сварки; определение первого давления потока газа в положении выше по течению относительно элемента ограничения потока; определение второго давления потока газа в положении ниже по течению относительно элемента ограничения потока; определение расхода потока газа, проходящего через элемент ограничения потока; и использование первого давления, второго давления и расхода для идентификации второго расходуемого компонента. Например, в ряде случаев, определение первого давления может включать в себя установление потока газа на известное давление; и определение расхода может включать в себя измерение расхода.

В некоторых вариантах осуществления, рабочие данные включают в себя обновление микропрограммы для системы резания или сварки. В ряде случаев, способ также включает в себя определение версии микропрограммы, используемой системой резания или сварки; и сравнение используемой версии микропрограммы с версией микропрограммы обновления микропрограммы. В ряде случаев, обновление микропрограммы может включать в себя код даты, который используется для определения, следует ли переносить обновление микропрограммы в систему резания или сварки. В ряде случаев, влияние включает в себя полную замену программного обеспечения управления.

В некоторых аспектах, способ сохранения информации на сменном расходуемом компоненте, используемом в установке для термообработки, когда сменный расходуемый компонент находится в рабочей конфигурации, может включать в себя конфигурирование перезаписываемого устройства хранения данных сменного расходуемого компонента для связи с устройством записи данных установки для термообработки; и запись информации устройством записи данных в перезаписываемое устройство хранения данных.

В некоторых вариантах осуществления, информация может быть связана с предыдущим использованием (например, операцию резания или сварки) сменного расходуемого компонента. Например, информация может включать в себя информацию, относящуюся к продолжительности времени предыдущего использования сменного расходуемого компонента. Информация может включать в себя информацию, относящуюся к отказу или ошибке горелки, сменного расходуемого компонента или установки для термообработки. Информация может перезаписываться, когда расходуемая деталь устанавливается с возможностью эксплуатации в установке для термообработки. Информация может неоднократно перезаписываться в ходе эксплуатации. Информация может включать в себя информацию, относящуюся к частоте использования установки для термообработки. Информация может включать в себя информацию, относящуюся к количеству циклов резания, в течение которых использовался сменный расходуемый компонент. Информация может включать в себя информацию, относящуюся к рабочим параметрам установки для термообработки в ходе предыдущего использования сменного расходуемого компонента.

В некоторых вариантах осуществления, рабочая конфигурация может включать в себя используемую установку для термообработки.

Операционные инструкции/программа могут/может включать в себя: (например, программу резания, профиль линейного изменения тока или газа, обновления микропрограммы, установочные значения системы, данные циклов резания или срока службы, значения расхода газа, типы газа, время задержки проникания, параметр временного режима, установки, условия возникновения ошибки, пороги, координацию нескольких параметров).

В некоторых вариантах осуществления, благодаря переносу информации (например, рабочие данные, инструкции или программы) из считываемого запоминающего устройства на устройство чтения данных, оператору установки для термообработки не требуется вручную вводить столько рабочих параметров, как в случае, если бы рабочие данные не переносились.

Сменный расходуемая деталь может включать в себя компонент горелки для термообработки (например, форсунку, защиту или электрод). Устройство чтения данных может представлять собой устройство чтения RFID. Рабочие данные могут включать в себя приложение резания изделия (например, приложение-приманку).

Рабочие данные могут быть выполнены с возможностью создания измененной характеристики производительности установки для термообработки. Измененная характеристика производительности может включать в себя возможность ускоренного резания относительно первоначальной возможности резания, которая была бы возможна с использованием, по существу, аналогичного сменного расходуемого компонента, который не переносит рабочие данные.

Сигнальное устройство (например, метка) может быть перезаписываемой (записываемой, находясь на обслуживании и находясь в горелке).

В одном аспекте, предусмотрен способ конфигурирования первой системы термообработки и второй системы термообработки. Способ включает в себя обеспечение первой расходуемой детали для использования в первой горелке для термообработки и второй расходуемой детали для использования во второй горелке для термообработки. Первая расходуемая деталь и вторая расходуемая деталь имеют, по существу, идентичные физические характеристики. Первая расходуемая деталь связана с первым сигнальным устройством, закодированным первыми данными, и вторая расходуемая деталь связана со вторым сигнальным устройством, закодированным вторыми данными. Способ включает в себя монтаж первой горелки с первой расходуемой деталью в первой системе термообработки и второй горелки со второй расходуемой деталью во второй системе термообработки. Способ также включает в себя регистрацию, посредством первой системы термообработки, первых данных, хранящихся в первом сигнальном устройстве и регистрацию, посредством второй системы термообработки, вторых данных, хранящихся во втором сигнальном устройстве. Способ дополнительно включает в себя конфигурирование, посредством первой системы термообработки, параметра первой системы термообработки для эксплуатации первой горелки на основании регистрируемых первых данных путем присвоения параметру первого значения. Кроме того, способ включает в себя конфигурирование, посредством второй системы термообработки, параметра второй системы термообработки для эксплуатации второй горелки на основании регистрируемых вторых данных путем присвоения параметру второго значения. Второе значение может отличаться от первого значения.

В другом аспекте, предусмотрен способ сборки первой горелки для термообработки и второй горелки для термообработки. Способ включает в себя снабжение первой расходуемой детали первым сигнальным устройством, расположенным на или в корпусе первой расходуемой детали, и снабжение второй расходуемой детали вторым сигнальным устройством, расположенным на или в корпусе второй расходуемой детали. Способ включает в себя кодирование первого сигнального устройства первыми данными, связанными с первой расходуемой деталью. Первые данные коррелируют с первым значением параметра первой системы термообработки для эксплуатации первой горелки. Способ дополнительно включает в себя кодирование второго сигнального устройства вторыми данными, связанными со второй расходуемой деталью. Вторые данные коррелируют со вторым значением параметра второй системы термообработки для эксплуатации второй горелки. Второе значение может отличаться от первого значения.

В других примерах, любой из вышеупомянутых аспектов может включать в себя один или более из следующих признаков. В некоторых вариантах осуществления, по меньшей мере, одни из первых или вторых данных не зависят от обнаружимой физической характеристики соответствующей первой или второй расходуемой детали. По меньшей мере, одни из первых или вторых данных могут идентифицировать тип соответствующей первой или второй расходуемой детали. Тип соответствующей расходуемой детали может включать в себя форсунку, защиту, электрод, внутренний удерживающий колпак, внешний удерживающий колпак, вихревое кольцо или сварочный наконечник. Кроме того, по меньшей мере, одни из первых или вторых данных могут идентифицировать серийный номер, уникальный для соответствующей первой или второй расходуемой детали. По меньшей мере, одни из первых или вторых данных можно передавать на соответствующую первую или вторую систему термообработки в качестве пневматического сигнала, радиосигнала, светового сигнала, магнитного сигнала или гидравлического сигнала.

В некоторых вариантах осуществления, по меньшей мере, одно из первого сигнального устройства или второго сигнального устройства содержит метку радиочастотной идентификации (RFID). По меньшей мере, одно из первого сигнального устройства или второго сигнального устройства может располагаться на или в корпусе соответствующей первой или второй расходуемой детали. В некоторых вариантах осуществления, первое или второе сигнальное устройство располагается на поверхности корпуса соответствующей первой или второй расходуемой детали для минимизации теплового воздействия в ходе работы горелки. Поверхность может находиться рядом с механизмом охлаждения, на удалении от плазменной дуги или в канале для уплотнительного кольца соответствующей первой или второй расходуемой детали, или в их комбинации.

В некоторых вариантах осуществления, параметр включает в себя высоту горелки над изделием, расход плазменного газа, расход защитного газа, временной режим плазменного газа или тока или программу обработки для резания изделия. В некоторых вариантах осуществления, параметр включен в набор параметров, конфигурируемых, по меньшей мере, одной из первой или второй систем термообработки для эксплуатации, по меньшей мере, одной из первой горелки или второй горелки. В таком случае, первая и вторая системы термообработки могут присваивать значение каждому из набора параметров для эксплуатации соответствующей первой и второй горелки.

В некоторых вариантах осуществления, способ дополнительно включает в себя обеспечение первого изделия и второго изделия для обработки первой горелкой и второй горелкой, соответственно. Первое и второе изделия, по меньшей мере, по существу, одинаковы.

В некоторых вариантах осуществления, регистрация первых данных, хранящихся в первом сигнальном устройстве, дополнительно включает в себя использование детектора сигнала первой системы термообработки для регистрации первых данных. Детектор сигнала может представлять собой устройство чтения RFID. Детектор сигнала может располагаться вне первой горелки.

В некоторых вариантах осуществления, первая и вторая системы термообработки являются одной и той же системой термообработки.

В другом аспекте, предусмотрен способ конфигурирования системы термообработки. Способ включает в себя обеспечение расходуемой детали для использования в горелке для термообработки. Расходуемая деталь имеет одну или более физических характеристик, которые облегчают установку в горелку. Способ включает в себя монтаж расходуемой детали в горелке, подключение горелки к системе термообработки и регистрацию, посредством системы термообработки, данных, связанных с расходуемой деталью. Способ дополнительно включает в себя конфигурирование, посредством системы термообработки, одного или более параметров системы термообработки для эксплуатации горелки на основании того, удовлетворяют ли регистрируемые данные критерию.

В некоторых вариантах осуществления, конфигурирование одного или более параметров системы термообработки включает в себя воспрепятствование системе термообработки в использовании горелки, если данные не удовлетворяют критерию. Данные могут идентифицировать изготовителя расходуемой детали, который не совпадает с разрешенным изготовителем.

В некоторых вариантах осуществления, данные кодируются в сигнальное устройство, присоединенное к расходуемой детали. Регистрация может осуществляться устройством чтения RFID системы термообработки.

В некоторых вариантах осуществления, способ дополнительно включает в себя предотвращение конфигурирования одного или более параметров системы термообработки в отсутствие каких-либо данных, регистрируемых системой термообработки.

В некоторых аспектах, некоторые варианты осуществления могут иметь одно или более из следующих преимуществ. Использование описанных здесь систем и способов, которые включают в себя использование расходуемых компонентов системы термообработки (например, форсунок плазменной горелки, защит, удерживающих колпаков или других расходуемых деталей), имеющих устройства хранения данных (например, считываемые или перезаписываемые устройства хранения данных), расположенные в или на расходуемых компонентах, может обеспечивать систему термообработки (например, систему резания или сварки), более простую в установке, использовании и/или устранении неисправностей. Например, как рассмотрено здесь, устройства хранения данных, размещенные в или на расходуемом компоненте, могут использоваться для предоставления информации (например, рабочих параметров) системе термообработки, на которой используется расходуемый компонент. В ряде случаев, информация может передаваться в систему термообработки, по меньшей мере, полуавтоматически (например, автоматически) после сборки расходуемого компонента в устройство системы (например, горелку). Благодаря передаче информации системе, оператору, использующему систему термообработки, не требуется вводить (например, программировать) некоторые или все из рабочих параметров или инструкций, необходимых для эксплуатации установки, в систему. Снижение потребности во вводе от оператора позволяет упростить систему обработки и удешевить ее эксплуатацию.

В некоторых вариантах осуществления, использование описанных здесь систем и способов может позволять системе термообработки полуавтоматически (или автоматически) просматривать и обновлять программное обеспечение системы (например, микропрограмму) путем передачи программного обеспечения из устройства хранения данных в систему обработки, когда расходуемая деталь устанавливается в устройстве системы обработки (например, горелку). Благодаря возможностям полуавтоматического обновления программного обеспечения, описанные здесь системы и способы обычно требуют меньшего обслуживания (например, обслуживания по инициативе оператора) и времени простоя, которое иначе потребовалось бы для тестирования системы термообработки и обновления программного обеспечения.

Дополнительно, использование описанных здесь систем и способов для передачи установочной информации или рабочих параметров системы термообработки позволяет использовать особые свойства резания или сварки для конкретного расходуемого компонента. Например, как рассмотрено ниже, каждый из двух разных расходуемых компонентов аналогичной конструкции может иметь устройство хранения данных, причем одно из устройств хранения данных включает в себя рабочие параметры, которые лучше подходят для процессов быстрого, грубого резания, и другое устройство хранения данных включает в себя рабочие параметры, которые лучше подходят для процессов медленного резания, которые создают разрезы более высокого качества. Таким образом, в расходуемые компоненты можно “заранее загружать” информацию (например, рабочие параметры), которые делают расходуемую деталь предпочтительной для любого из различных типов характеристик производительности резания. В результате адаптации устройства хранения данных для конкретного использования соответствующей расходуемой детали, потребитель (например, оператор установки) может просто выбирать расходуемую деталь согласно желаемому типу резания или сварки, подлежащему осуществлению, и устанавливать расходуемую деталь в систему обработки (например, в горелку). Таким образом, оператору не требуется полностью устанавливать и программировать систему обработки, напротив система обработки может автоматически настраиваться после установки расходуемой детали в горелку (например, когда информация передается из устройства хранения данных на горелку).

Также следует понимать, что различные аспекты и варианты осуществления изобретения можно комбинировать по-разному. На основании принципов этого описания изобретения, специалист в данной области техники легко может определить, как комбинировать эти различные варианты осуществления. Например, в некоторых вариантах осуществления, любой из вышеупомянутых аспектов может включать в себя один или более из вышеупомянутых признаков. Один вариант осуществления изобретения может обеспечивать все из вышеупомянутых признаков и преимуществ.

Краткое описание чертежей

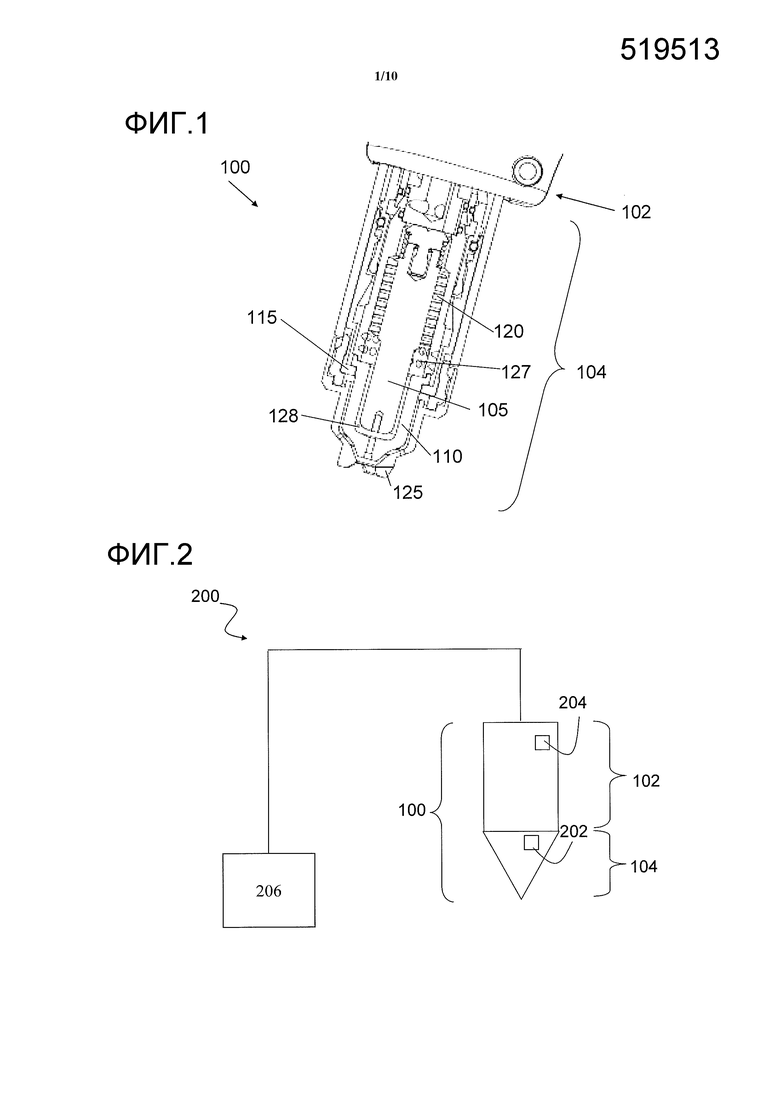

Фиг. 1 - вид поперечного сечения примерной дуговой плазменной горелки.

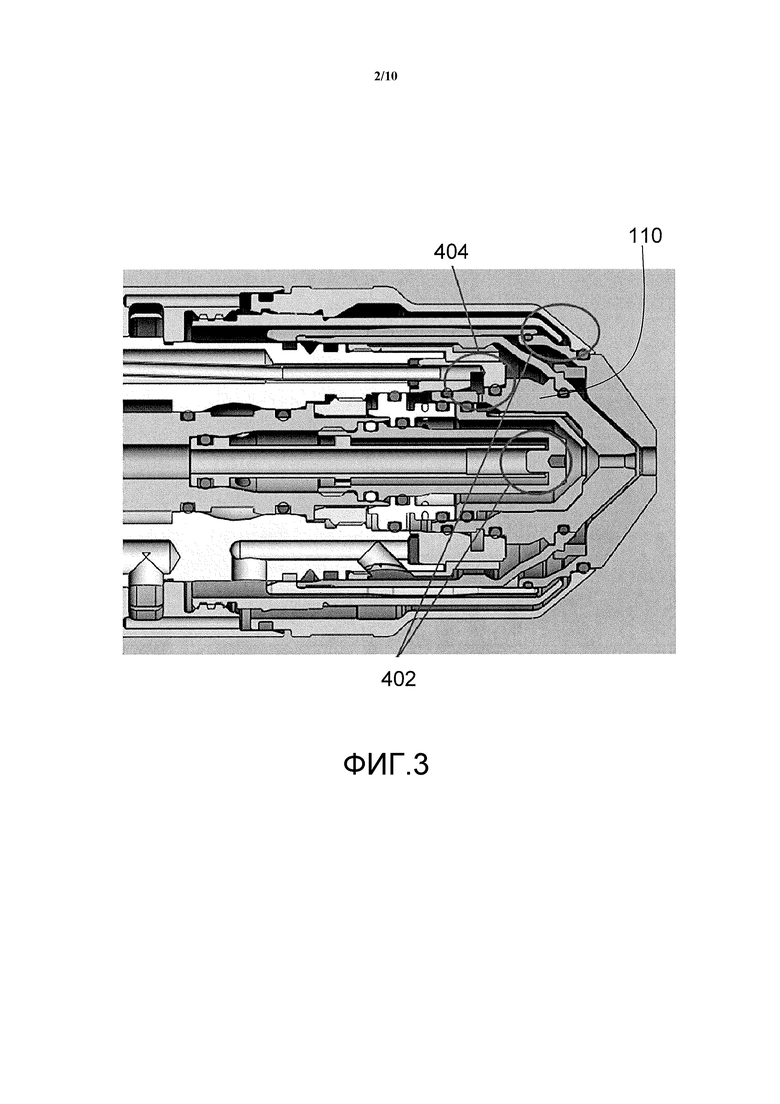

Фиг. 2 - схема примерной сети связи.

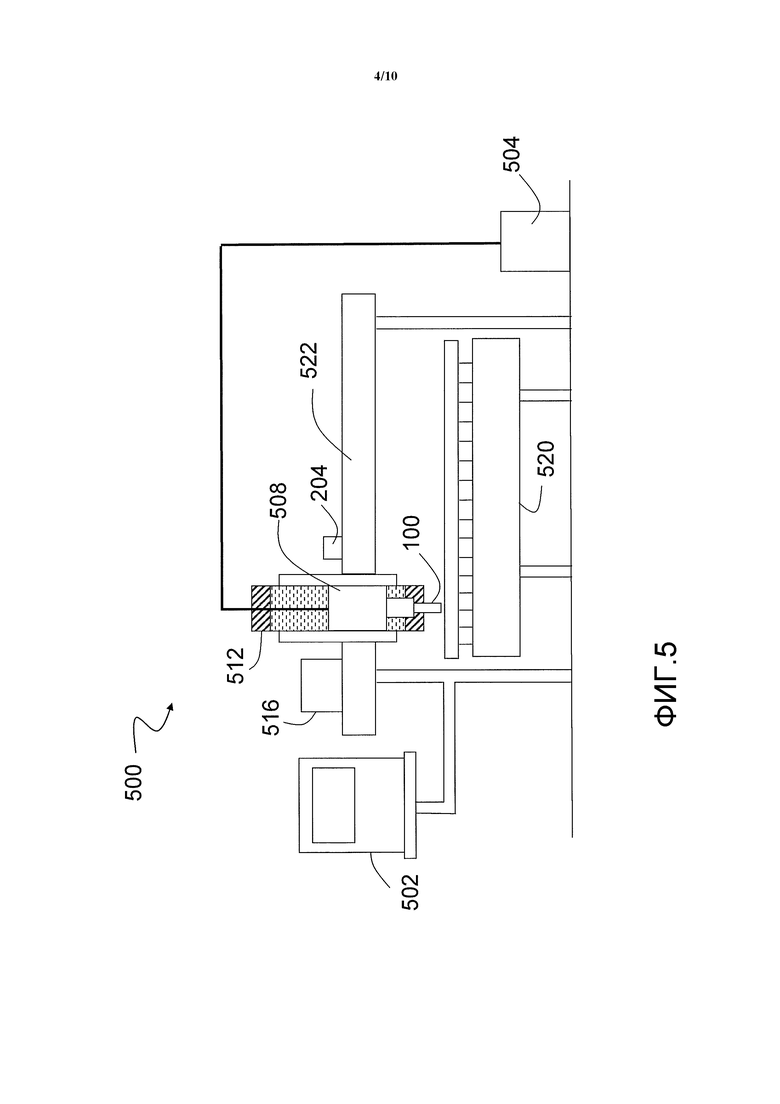

Фиг. 3 - вид поперечного сечения примерной дуговой плазменной горелки, демонстрирующий измененную геометрию различных расходуемых компонентов дуговой плазменной горелки.

Фиг. 4 - схема примерной системы термообработки, использующей сеть связи, показанную на фиг. 2, для управления работой горелки для термообработки.

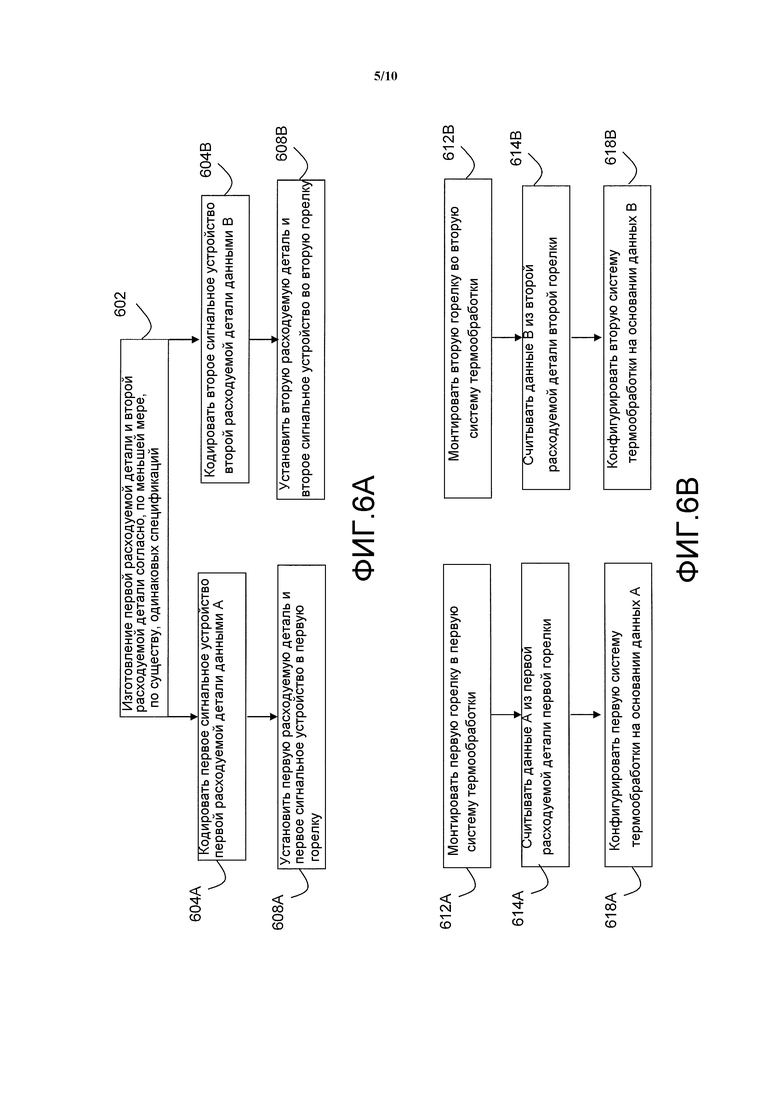

Фиг. 5 - схема другой примерной системы термообработки, использующей сеть связи, показанную на фиг. 2, для управления работой горелки для термообработки.

Фиг. 6A и 6B - блок-схемы операций, демонстрирующие примерные операции сети связи, показанной на фиг. 2.

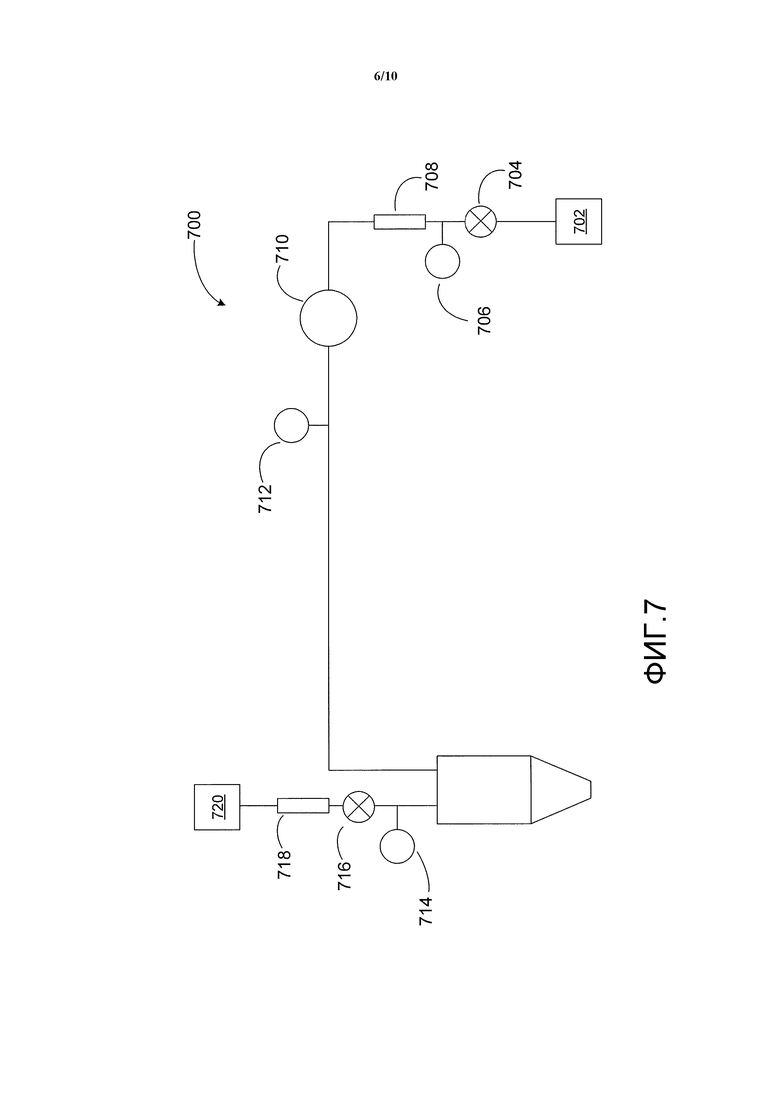

Фиг. 7 - схема примерной системы доставки газа горелки, включающей в себя устройства обнаружения потока для идентификации расходуемых компонентов, установленных в горелке примерной системы горелки.

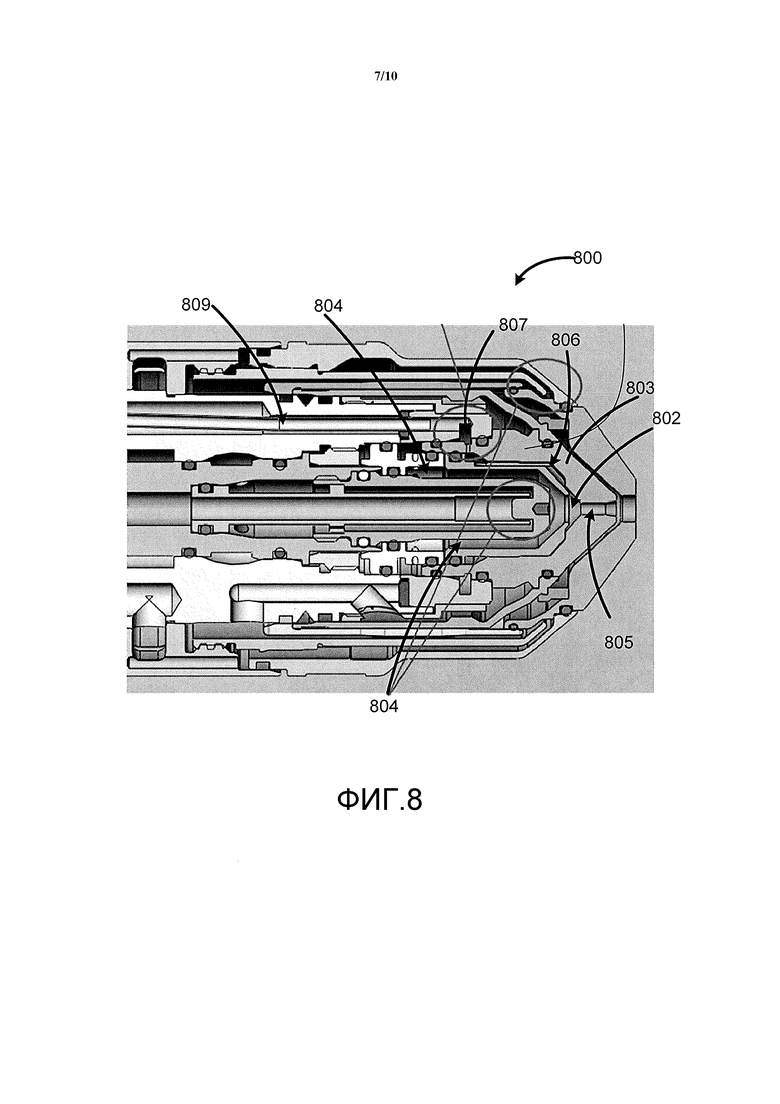

Фиг. 8 - вид поперечного сечения примерной дуговой плазменной горелки, демонстрирующий геометрические признаки в дуговой плазменной горелке, которые можно использовать для идентификации расходуемых компонентов, установленных в горелке.

Фиг. 9 - блок-схема операций, демонстрирующая примерный способ, по меньшей мере, частичного управления процессом системы термообработки с использованием устройства хранения данных, расположенного в или на расходуемом компоненте, используемом системой термообработки.

Фиг. 10 - блок-схема операций, демонстрирующая другой примерный способ предоставления информации системе термообработки с использованием устройства хранения данных, расположенного в или на расходуемом компоненте, используемом системой термообработки.

Фиг. 11 - блок-схема операций, демонстрирующая примерный способ сохранения информации из системы термообработки в устройство хранения данных, расположенное в или на расходуемом компоненте, используемом системой термообработки.

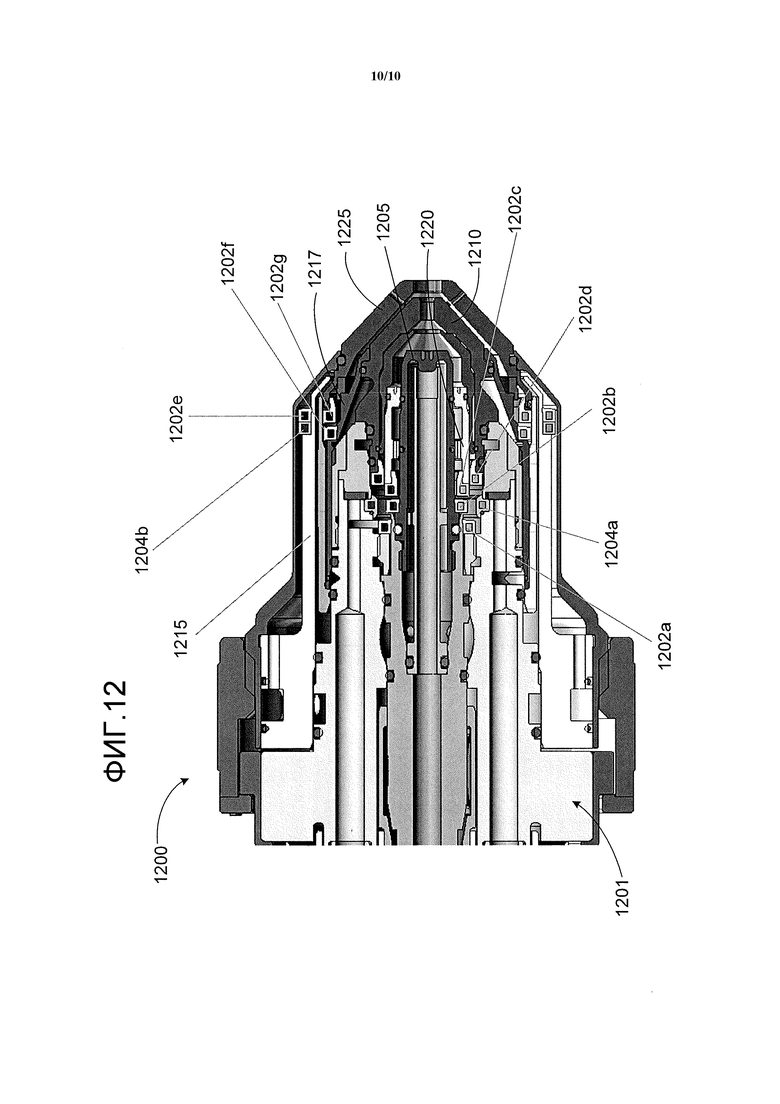

Фиг. 12 - вид поперечного сечения примерной горелки для термообработки, демонстрирующий различные сигнальные устройства, присоединенные к различным компонентам горелки.

Подробное описание

В некоторых аспектах, системы термообработки, имеющие приемник (например, устройство чтения данных и/или записи данных), который осуществляет связь с сигнальным устройством (например, устройством хранения данных или меткой данных), расположенным в или на расходуемом компоненте, размещенном в горелке, могут использоваться для передачи информации (например, операционных инструкций или информации об использовании горелки) между контроллером (например, процессором) системы и расходуемой деталью, установленной в горелке.

На Фиг. 1 показан вид поперечного сечения примерной дуговой плазменной горелки 100 системы термообработки (например, системы резания или сварки). Горелка 100 обычно включает в себя корпус 102 горелки и наконечник 104 горелки. Наконечник 104 горелки включает в себя одну или более расходуемых деталей (например, сменные расходуемые компоненты (например, электрод 105, форсунку 110, удерживающий колпак 115, вихревое кольцо 120 и защиту 125)), расположенные во вместилище (например, вместилище расходуемой детали), которое выполнено с возможностью приема сменной расходуемой детали. Каждая из различных расходуемых деталей включают в себя корпус, который задает различные признаки, которые, как рассмотрено здесь, могут направлять текучие среды (например, газ или жидкости) в ходе эксплуатации горелки 100. Корпус 102 горелки, который имеет, в общем случае, цилиндрическую форму, поддерживает электрод 105 и форсунку 110. Форсунка 110 отстоит от электрода 105 и имеет центральный выходной канал, смонтированный в корпусе 102 горелки. Вихревое кольцо 120 смонтировано в корпусе 102 горелки и имеет набор смещенных или наклоненных в радиальном направлении газораспределительных отверстий 127, которые придают потоку плазменного газа тангенциальную составляющую скорости, заставляя поток плазменного газа завихряться. Защита 125, которая также включает в себя выходной канал, присоединена (например, посредством резьбового соединения) к удерживающему колпаку 115. Удерживающий колпак 115, как показано, является внутренним удерживающим колпаком надежно соединенным (например, посредством резьбового соединения) с форсункой 110. В некоторых вариантах осуществления, внешний удерживающий колпак (не показан) закреплен относительно защиты 125. Горелка 100 может дополнительно включать в себя электрические соединения, каналы для охлаждения, каналы для текучих сред управления дугой (например, плазменного газа) и источник энергии. В некоторых вариантах осуществления, расходуемые детали включают в себя сварочный наконечник, которым является форсунка, для пропускания воспламененного сварочного газа.

В ходе эксплуатации, плазменный газ течет через впускную газовую трубку (не показана) и газораспределительные отверстия 127 в вихревое кольцо 120. Оттуда плазменный газ течет в плазменную камеру 128 и выходит из горелки 100 через выходной канал форсунки 110 и защиты 125. Сначала формируется вспомогательная дуга между электродом 105 и форсункой 110. Вспомогательная дуга ионизирует газ, проходящий через выходной канал форсунки и выходной канал защиты. Затем дуга переходит от форсунки 110 к изделию (не показано) для термообработки (например, резания или сварки) изделия. Заметим, что проиллюстрированные детали горелки 100, включая компоновку компонентов, направление течения газа и охлаждающей текучей среды и электрические соединения, могут принимать различные формы.

Разные рабочие процессы часто требуют разных значений расхода защитного и/или плазменного газа, что требует разные наборы расходуемых деталей. Это приводит к тому, что в условиях эксплуатации используются различные расходуемые детали. Использование подходящих расходуемых деталей и надлежащее их согласование необходимы для достижения оптимальной производительности резания. Рассогласование расходуемых деталей (например, использование расходуемой детали, предназначенной для работы при 65 А в горелке, которая работает при 105 А) может приводить к сокращению срока службы расходуемой детали и/или снижению производительности дуговой плазменной горелки.

На Фиг. 2 показана примерная сеть 200 связи настоящего изобретения. Сеть 200 связи включает в себя одно или более сигнальных устройств (например, считываемое устройство хранения данных) 202, каждое из которых назначено расходуемой детали горелки для термообработки, например дуговой плазменной горелки 100, показанной на фиг. 1. В некоторых вариантах осуществления, считываемое устройство 202 хранения данных располагается на корпусе (например, присоединено к нему) или располагается в корпусе (например, интегрировано в него). Примерные расходуемые детали включают в себя электрод 105, форсунку 110, удерживающий колпак 115, вихревое кольцо 120 и защиту 125. В некоторых вариантах осуществления, сигнальное устройство 202 является электрически записываемым устройством, выполненным с возможностью передачи информации о расходуемой детали в форме одного или более сигналов. Например, сигнальное устройство 202 может быть меткой радиочастотной идентификации (RFID) или картой, штрихкодовым ярлыком или меткой, пластинкой с интегральной схемой (ИС) и т.п. В некоторых вариантах осуществления, считываемое устройство 202 хранения данных является перезаписываемым. Таким образом, перезаписываемое устройство 202 хранения данных обычно допускает добавление новых данных после первоначальной записи данных (например, с возможностью или без возможности удаления или перезаписи других данных, присутствующих на устройстве хранения данных). В частности, перезаписываемое устройство 202 хранения данных обычно позволяет записывать новые данные, будучи расположено в горелке 100. В некоторых вариантах осуществления, считываемое запоминающее устройство 202 является перезаписываемым вне горелки (например, в ходе обслуживания горелки или расходуемой детали) или располагаясь в горелке (например, в ходе использования горелки). В некоторых вариантах осуществления, сигнальным устройством 202 является детектор (например, датчик) для обнаружения физической характеристики расходуемой детали и передачи обнаруженной информации в форме одного или более сигналов.

Сеть 200 связи также включает в себя, по меньшей мере, один приемник (например, устройство чтения данных, размещенное в или на горелке) 204 для (i) приема сигналов, передаваемых сигнальными устройствами 202 (например, чтения устройства 202 хранения данных), (ii) извлечения данных, переносимых сигналами, и (iii) подачи извлеченных данных на процессор 206 для анализа и дополнительного действия. В некоторых вариантах осуществления, устройство 204 чтения данных также является устройством записи данных, которое выполнено с возможностью записи данных в перезаписываемое запоминающее устройство, расположенное в горелке. Процессором (например, контроллер) 206 может быть цифровой сигнальный процессор (DSP), микропроцессор, микроконтроллер, компьютер, станок с числовым программным управлением (ЧПУ), программируемый логический контроллер (ПЛУ), специализированная интегральная схема (ASIC), и т.п. В некоторых вариантах осуществления, горелка 100 также включает в себя механизм переноса данных, обеспечивающий возможность осуществления связи между устройством 204 чтения данных и контроллером 206. Например, механизм переноса данных может включать в себя проводное соединение или беспроводное соединение, которое выполнено с возможностью передачи данных или сигналов, принятых от сигнального устройства 202, на контроллер 206. Альтернативно или дополнительно, механизм переноса данных может быть выполнен с возможностью передачи данных от контроллера 206 обратно на перезаписываемое устройство 202 хранения данных, расположенное на расходуемой детали через устройство 204 чтения данных.

В некоторых вариантах осуществления, каждое сигнальное устройство 202 кодируется информацией, относящейся к расходуемой детали, которой назначено сигнальное устройство 202. Кодированная информация может быть универсальной или фиксированной информацией, например, наименование, торговый знак, изготовитель, серийный номер и/или тип расходуемой детали. Кодированная информация, например, может включать в себя номер модели для указания, в общем случае, что расходуемая деталь является форсункой. В некоторых вариантах осуществления, кодированная информация уникальна для расходуемой детали, например, состав металла расходуемой детали, вес расходуемой детали, дата, время и/или место изготовления расходуемой детали, персонал, отвечающий за расходуемую деталь, и пр. В порядке примера, кодированная информация может обеспечивать серийный номер, уникальный для каждого изготовленного компонента горелки, позволяющий отличить, например, форсунку типа A с серийным номером 1 от форсунки типа A, с серийным номером 2.

В некоторых вариантах осуществления, информация кодируется в сигнальное устройство 202 во время изготовления соответствующей расходуемой детали. Информацию также можно кодировать в сигнальное устройство 202 в течение срока эксплуатации расходуемой детали, например, после каждого использования расходуемой детали. Такая информация может включать в себя дату, время и место использования расходуемой детали, любые нарушения, обнаруженные в ходе использования, и/или состояние расходуемой детали после использования, что позволяет создавать журнал для прогнозирования события отказа или события окончания срока эксплуатации, связанного с расходуемой деталью.

В некоторых вариантах осуществления, информация, закодированная в сигнальное устройство 202, также может указывать рабочие параметры (например, операционные инструкции или рабочие данные). Например, для сигнального устройства 202, связанного с защитой 125, данные, закодированные в сигнальное устройство 202, могут указывать тип защитного газа и/или надлежащий расход газа для защиты 125. В некоторых вариантах осуществления, кодированные данные сигнального устройства 202 обеспечивают информацию о других, связанных с ним компонентах горелки. Например, кодированные данные могут идентифицировать другие компоненты горелки, которые совместимы с назначенной расходуемой деталью, помогая в установке всего расходуемого комплекта в горелке для достижения определенных метрик производительности. В некоторых вариантах осуществления, рабочие параметры включают в себя один или более различных типов информации или данных, которые могут использоваться системой термообработки 100 в ходе использования. Примеры рабочих параметров включают в себя программу резания, профиль линейного изменения электрического тока (например, тока поджига или резания) или газа (например, плазменного или защитного газа), установочные значения для системы термообработки, данные циклов резания или срока службы расходуемых деталей горелки, значения расхода газа (например, значения расхода газа поджига или резания), типы газа (например, инструкции выбора газа), время задержки проникания, параметры временного режима, уставки, условия возникновения ошибки, пороги или координацию нескольких параметров. В ряде случаев, рабочие данные включают в себя приложение резания изделия, например “приложение-приманку”. Например, “приложение-приманка” может быть выполнено с возможностью обеспечения желаемой рабочей характеристики производительности, признаков или приложения резания.

В некоторых вариантах осуществления, информация, отправляемая с расходуемого компонента, может включать в себя информацию программного обеспечения для системы термообработки. Например, в некоторых вариантах осуществления, расходуемая деталь может содержать обновления микропрограммы для системы термообработки. В ряде случаев, контроллер может определять версию микропрограммы, используемую системой термообработки, и сравнивать ее с версией обновления микропрограммы, содержащейся на считываемом устройстве хранения данных для определения, новее ли обновление микропрограммы, присутствующее на считываемом устройстве хранения данных, чем используемое. Сравнивая две версии микропрограммы, контроллер может определить, следует ли передавать обновление микропрограммы из считываемого устройства хранения данных в устройство чтения данных и затем устанавливать на систему термообработки. Например, обновление микропрограммы, присутствующее на считываемом устройстве хранения данных, может включать в себя идентификационный код (например, код даты, идентификатор редакции (например, номер редакции), или любой из различных других пригодных идентификационных кодов), которые устройство чтения данных может считывать и рассматривать. В ряде случаев, информация содержит полное программное обеспечение управления, которое может отправляться на устройство чтения данных и устанавливаться контроллером.

В некоторых вариантах осуществления, рабочие параметры, отправляемые на горелку, выполнены с возможностью создания измененной характеристики производительности системы термообработки. Например, в некоторых вариантах осуществления, измененная характеристика производительности включает в себя возможность ускоренного резания относительно первоначальной возможности резания, которая была бы возможна с использованием, по существу, аналогичного сменного расходуемого компонента, который не переносит рабочие параметры. Таким образом, например, каждая из двух разных, по существу аналогичных (например, аналогичной конструкции) форсунок может включать в себя устройство хранения данных, имеющее разные параметры резания, в результате чего, одна из форсунок обеспечивает параметры резания, пригодные для быстрого резания (т.е. быстрого перемещения плазменной дуги по изделию), и другая форсунка обеспечивает параметры резания, которые лучше подходят для медленного резания и/или более качественных краев разреза. Таким образом, в расходуемые компоненты можно “заранее загружать” информацию (например, рабочие параметры), которые делают расходуемую деталь предпочтительной для любого из различных типов характеристик производительности резания. В результате адаптации устройства хранения данных для конкретного использования соответствующей расходуемой детали, потребитель (например, оператор установки) может просто выбирать расходуемую деталь согласно желаемому типу резания или сварки, подлежащему осуществлению, и устанавливать расходуемую деталь в систему обработки (например, в горелку). Примеры предпочтительных характеристик резания включают в себя быстрое резание, медленное резание, высококачественные края разреза, суженная прорезь, уменьшенный разлет частиц изделия, прямолинейное резание, криволинейное резание, круговое резание, резание по или против часовой стрелки или различные другие характеристики резания.

Таким образом, в некоторых аспектах, оператору не требуется полностью устанавливать и программировать систему обработки, напротив система обработки может автоматически устанавливаться после установки расходуемых деталей в горелку (например, когда информация передается из устройства хранения данных на горелку). Например, в некоторых вариантах осуществления, оператор может устанавливать расходуемый компонент (например, форсунку) в горелку, и сигнальное устройство (например, считываемое запоминающее устройство (например, метка RFID)) 202 в или на форсунка может осуществлять связь с приемником (например, устройством чтения данных) 204 горелки, что допускает автоматическое программирование установочной информации установки (например, рабочих параметров) в систему термообработки процессором (например, контроллером) 206 для использования. В ряде случаев, благодаря переносу информации (например, рабочие параметры, инструкции или программы) из считываемого запоминающего устройства на устройство чтения данных, оператору установки для термообработки не требуется вручную вводить столько рабочих параметров, как в случае, если бы рабочие данные не переносились.

Как рассмотрено выше, в некоторых вариантах осуществления, система термообработки (например, устройство чтения/записи данных) выполнена с возможностью передачи информации (например, данных) на перезаписываемое устройство хранения данных. В ряде случаев, система термообработки выполнена с возможностью периодически (например, неоднократно или непрерывно) записывать данные в перезаписываемое запоминающее устройство, когда расходуемая деталь располагается (например, установлена с возможностью эксплуатации) в горелке (например, в ходе использования горелки). Информация, передаваемая на перезаписываемое запоминающее устройство, может быть связана с системой термообработки, горелкой, в которой установлена расходуемая деталь, или предыдущим использованием (например, операцией резания или сварки) сменного расходуемого компонента, в или на котором установлено перезаписываемое запоминающее устройство. Например, информация может включать в себя информацию, относящуюся к частоте использования (например, количество операций резания или сварки, в которых использовался сменный расходуемый компонент, за данное время), относящуюся к количеству (например, суммарное количество) циклов резания, в которых использовался сменный расходуемый компонент, или относящуюся к продолжительности времени предыдущего использования сменного расходуемого компонента (т.е. сколько времени эксплуатировалась горелка в ходе предыдущего использования).

В некоторых вариантах осуществления, информация может относиться к рабочим параметрам установки для термообработки в ходе предыдущего использования сменного расходуемого компонента. В ряде случаев, информация относится к отказу или ошибке горелки, расходуемой детали или системы термообработки в ходе предыдущего использования.

В некоторых вариантах осуществления, сигнальное устройство 202 и/или приемник 204 шифруются для ограничения (например, предотвращения) вмешательства третьих лиц (например, мошеннического вмешательства) или изменения данных, хранящихся на сигнальном устройстве 202. Например, шифрование может помогать ограничивать третьи лица от мошеннического сохранения неверных данных использования или установочной информации (например, рабочих параметров) на расходуемую деталь, из-за чего система термообработки может совершать ошибки или неверно интерпретировать используемую (например, используемую до конца срока службы) расходуемую деталь как пригодную расходуемую деталь. Альтернативно или дополнительно, шифрование может использоваться для кодирования расходуемых деталей для использования только с одним типом (например, изготовителем или брендом OEM) системы термообработки.

В некоторых вариантах осуществления, сигнальное устройство 202 включает в себя информацию о соответствующей расходуемой детали независимо от обнаружимой физической характеристики расходуемой детали. Примеры обнаружимых физических характеристик расходуемой детали включают в себя магнитные свойства, отражательную способность поверхности, плотность, акустические свойства и другие тактильные признаки расходуемой детали, измеряемые детектором, установленным в горелке. Таким образом, примеры данных расходуемой детали независимо от обнаружимой физической характеристики расходуемой детали могут включать в себя наименование, тип, изготовителя, дату изготовления, место изготовления, серийный номер расходуемой детали или другие нетактильные признаки расходуемой детали. В некоторых вариантах осуществления, в сигнальном устройстве 202 хранится ранее собранная информация расходуемой детали, в том числе, физические характеристики, до его установки в горелку, но сигнальное устройство 202 не выполнено с возможностью активно измерять или обнаруживать физические характеристики. Однако в сигнальном устройстве 202 могут храниться физические характеристики расходуемой детали, измеренные или обнаруженные другим устройством, например датчиком.

В некоторых вариантах осуществления, сигнальное устройство 202 располагается внутри или на горелке 100. Например, сигнальное устройство 202 может присоединяться к поверхности расходуемой детали, которая окончательно установлена внутри наконечника 104 горелки. Сигнальное устройство 202 также может присоединяться к компоненту внутри горелки 100, отличному от назначенной расходуемой детали. Например, когда сигнальное устройство 202 назначено для хранения данных об электроде 105, сигнальное устройство 202 может присоединяться к поверхности удерживающего колпака 115. В некоторых вариантах осуществления, сигнальное устройство 202 подключено к внешнему источнику, физически не связанному с горелкой 100. Например, сигнальное устройство 202 может быть присоединено к контейнеру, используемому для хранения расходуемой детали, и находится на удалении от расходуемой детали, когда она установлена в горелке 100. Если сигнальное устройство 202 располагается внутри горелки 100, поверхность, к которой присоединено сигнальное устройство 202, можно выбирать таким образом, чтобы снижать или иначе минимизировать тепловое воздействие в ходе эксплуатации горелки 100. Например, сигнальное устройство 202 может располагаться вблизи механизма охлаждения, на удалении от плазменной дуги, и/или в канале для уплотнительного кольца горелки 100, чтобы снижать или минимизировать тепловое воздействие. Кроме того, сигнальное устройство 202 может быть покрыто теплоизолирующим материалом для снижения вероятности перегрева устройства в ходе работы горелки. В общем случае, сигнальное устройство 202 может находиться, например, под защитой другого компонента горелки, для минимизации воздействия тепловой энергии, излучения, опасных газов (например, озона) и/или высокочастотной энергии.

В некоторых вариантах осуществления, сигнальное устройство 202 сконструировано долговечным, т.е. способным работать во время или после одного или более зажиганий горелки. В некоторых вариантах осуществления, сигнальное устройство 202 утилизируется после каждого использования горелки или после нескольких использований. В некоторых вариантах осуществления, сигнальное устройство 202 является однократно записываемым, например, для кодирования информации о расходуемой детали, когда расходуемая деталь только что изготовлена. В некоторых вариантах осуществления, сигнальное устройство 202 является неоднократно записываемым, например, на протяжении срока службы соответствующей расходуемой детали.

В сети 200 связи, сигнальное устройство 202 может осуществлять беспроводную передачу хранящейся в нем информации на приемник 204 в форме одного или более сигналов. Приемник 204 выполнен с возможностью обработки этих сигналов для извлечения нужных данных о расходуемой детали и пересылки данных на процессор 206 для анализа. В некоторых вариантах осуществления, приемник 204 располагается в или на дуговой плазменной горелке 100. Например, приемник 204 может располагаться в корпусе 102 горелки. В некоторых вариантах осуществления, приемник 204 располагается снаружи горелки 100, например, присоединен к модулю источника энергии, газовой консоли, процессору 206, и т.д.

В некоторых вариантах осуществления, по меньшей мере, одним из сигнальных устройств 202 является метка RFID, и приемником 204 является устройство чтения, используемое для опрашивания метки RFID. В таких вариантах осуществления, метка RFID включает в себя микросхему для хранения информации и антенну для приема и передачи РЧ сигналов. Устройство чтения может включать в себя (1) антенну для передачи РЧ сигналов на метку RFID для опрашивания метки и (2) компоненты для декодирования ответа, передаваемого меткой RFID, перед пересылкой ответа на процессор 206. Метка RFID может быть активной или пассивной. Активная метка RFID включает в себя батарею для создания более сильного электромагнитного обратного сигнала на устройство чтения, что позволяет увеличить возможное расстояние передачи между меткой RFID и устройством чтения. Расстояние между меткой RFID и устройством чтения может составлять от менее одного дюйма до 100 или более футов, в зависимости от выходной мощности, используемой радиочастоты и тип материала, через который должны распространяться РЧ сигналы. В одном примере, расстояние между меткой RFID и антенной соответствующего устройства чтения может составлять около 2-4 см. Антенна устройства чтения и остальные компоненты устройства чтения не обязаны находиться в одном корпусе. Например, антенна устройства чтения может располагаться на или внутри корпуса 102 горелки, тогда как остальные компоненты устройства чтения могут располагаться вне горелки 100. Использование метки RFID имеет преимущество, поскольку она не требует прямого контакта (например, по проводам) или расположения в зоне прямой видимости (например, при осуществлении связи через оптические сигналы) с устройством чтения и весьма пригодна для использования в условиях неблагоприятной окружающей среды.

В некоторых вариантах осуществления, сигнальным устройством 202 является детектор (например, датчик) для обнаружения, по меньшей мере, одного физического маркера расходуемой детали для уникальной идентификации расходуемой детали по ее типу или индивидуально. Физическим маркером может быть, например, физическое изменение расходуемой детали. Как показано на фиг. 3, идентификация расходуемой детали достигается таким изменением геометрии расходуемой детали, что, будучи установленной в горелке 100, она влияет на стенку соседнего канала 402 теплоносителя, что, в свою очередь, изменяет расход теплоносителя, текущего через него. В частности, измененное сечение канала 402 теплоносителя может ограничивать расход теплоносителя. Сигнальное устройство 202 может использоваться для измерения изменения давления как функции расхода теплоноситель. Поэтому измеренное изменение давления теплоносителя позволяет идентифицировать расходуемую деталь. В другом примере, показанном на фиг. 3, вспомогательная отводная линия 404, подключенная к клапану и расходомеру, присоединена к форсунке 110 для идентификации форсунки 110. Клапан открывается до поджига плазменной дуги, и расход через вспомогательную отводную линию измеряется сигнальным устройством 202 как функция давления плазмы в ходе цикла очистка. Таким образом, измеренный расход позволяет идентифицировать форсунку 110. В другом примере, одно или более измерительных отверстий уникального размера (не показаны) можно просверливать во внешнем удерживающем колпаке для идентификации колпака после его установки в горелке 100. Размер каждого измерительного отверстия позволяет уникально влиять на давление отсечного клапана и/или расход защитного газа. Таким образом, эти измерения, проведенные сигнальным устройством 202 в предпотоковой процедуре до поджига вспомогательной дуги, служат для идентификации внешнего удерживающего колпака.

В еще одном примере, защиту 125 можно идентифицировать путем измерения длины расходуемой детали относительно опорной величины горелки. В примерном процессе измерения, контроллер высоты горелки используется для определения высоты, на которой известная горелка зажигается и начинает резать изделие. Эта высота могут служить в качестве опорной величины горелки. Затем, после установки неидентифицированной расходуемой детали в горелку, определяется высота относительно опорной величины. Таким образом, простые расчеты с использованием двух высот могут использоваться для определения относительной длины неидентифицированной расходуемой детали. В свою очередь, относительная длина расходуемой детали может использоваться для идентификации расходуемой детали, например, путем обращения к справочной таблице, которая коррелирует относительные длины расходуемых деталей с расходуемыми частями.

В некоторых вариантах осуществления, сигнальным устройством 202 является штрихкод, который обеспечивает оптическое машинное представление данных о соответствующей расходуемой детали. Штрихкод может считываться приемником 204 в форме устройства чтения штрихкода. В общем случае, сигнальное устройство 202 может переносить данные о расходуемой детали в форме любых машиночитаемых сигналов, включая радиосигналы, оптические или другие световые сигналы (например, инфракрасные сигналы или ультрафиолетовые сигналы), магнитные сигналы, пневматические сигналы или гидравлические сигналы.

В некоторых вариантах осуществления, единственное сигнальное устройство 202 назначается каждой расходуемой детали горелки для передачи существенной информации о соответствующей расходуемой детали. В некоторых вариантах осуществления, два или более сигнальных устройства 202 назначаются одной и той же расходуемой детали для передачи разной информации об этой расходуемой детали. Например, одно сигнальное устройство 202 может передавать информацию, уникальную для расходуемой детали тип, например, номер модели и рабочие параметры для типа расходуемой детали, тогда как другое сигнальное устройство 202 может передавать информацию, уникальную для самой расходуемой детали, например вес и историю использования расходуемой детали. В некоторых вариантах осуществления, сигнальные устройства 202 в сети 200 связи применяют разные режимы передачи данных. Например, в то время как одно сигнальное устройство 202 передает данные как РЧ сигналы, другое сигнальное устройство 202 передает данные как оптические сигналы. В некоторых вариантах осуществления, сеть 200 включает в себя несколько приемников 204. Каждый приемник 204 сконфигурирован (например, настроен) для считывания сигналов с одного или более сигнальных устройств 202 и передачи извлеченных данных на процессор 206. В некоторых вариантах осуществления, единственный приемник 204 используется для считывания сигналов со всех сигнальных устройств 202 в сети 200 связи. Таким образом, процессор 206 может одновременно обрабатывать данные, связанные с несколькими расходуемыми деталями.

На Фиг. 4 показана примерная система 300 термообработки, использующая сеть связи, показанную на фиг. 2, для управления работой горелки для термообработки, например, дуговой плазменной горелки 100, показанной на фиг. 1. Дуговая плазменная горелка 100 может включать в себя одну или более расходуемых деталей, в том числе форсунку 110, электрод 105, защиту 125, внутренний удерживающий колпак 115 и внешний удерживающий колпак 302. по меньшей мере, одно сигнальное устройство 202 назначается, по меньшей мере, одной из расходуемых деталей для передачи информации о соответствующей расходуемой детали на процессор 206 через приемник 204. Система 300 также включает в себя источник 304 энергии для обеспечения электрического тока, необходимого для генерации плазменной дуги в горелке 100. Данные, собранные из сигнальных устройств 202, о соответствующих расходуемых деталях могут использоваться процессором 206 для регулировки и оптимизации работы, по меньшей мере, одного из источника 304 энергии для образования плазмы, двигателей и приводов 306, газовой консоли 308, контроллера 310 высоты и программного обеспечения 312 вложения.

Процессор 206 может располагаться внутри или вне дуговой плазменной горелки 100. В некоторых вариантах осуществления, процессор 206 встроен в источник 304 энергии. В некоторых вариантах осуществления, в каждый из источника 304 энергии для образования плазмы, двигателей и приводов 306, газовой консоли 308, контроллера 310 высоты и программного обеспечения 312 вложения встроен, по меньшей мере, один процессор для обработки данных из сигнальных устройств 202 для управления функциями соответствующего модуля 304, 306, 308 или 310.

На основании информации, собранной из сигнальных устройств 202, процессор 206 может регулировать много функций плазменной системы одновременно или почти одновременно и в реальном времени или почти вблизи в реальном времени. Эти функции системы включают в себя, но без ограничения, стартовую последовательность, функции интерфейса ЧПУ, газовые и рабочие параметры, и последовательности отключения. В некоторых вариантах осуществления, процессор 206 использует информацию о расходуемых деталях для автоматического задания различных параметров системы 300. В некоторых вариантах осуществления, процессор 206 использует информацию о расходуемых деталях для проверки, совместимы ли определенные заранее установленные параметры системы 300 с расходуемыми деталями внутри горелки 100. В порядке примера, на основании собранных данных о нескольких расходуемых деталях горелки 100, процессор 206 может регулировать и проверять один или более из следующих компонентов системы: (i) настройки источника 304 энергии для регулировки мощности горелки 100, (ii) настройки программного обеспечения 312 вложения для обработки изделия, (iii) настройки газовой консоли 308 для управления защитными и/или плазменными газами, подаваемыми в горелку 100, (iv) настройки контроллера 310 высоты для регулировки высоты между горелкой 100 и изделием, и (v) настройки различных двигателей и приводов 306.

В некоторых вариантах осуществления, на основании данных, собранных из одного или более сигнальных устройств 202, процессор 206 взаимодействует с программным обеспечением 312 вложения для автоматического выбора программы резания, которая задает параметры для обработки изделия, например, скорость, направление, пути резания, последовательности вложения и т.д. Программа резания также может задавать типы газа, давление газа и/или настройки потока и настройки управления высотой для горелки на основании собранных данных расходуемой детали. Традиционно, при сборке набора расходуемых деталей в горелку, оператору приходится вручную конфигурировать программное обеспечение 312 вложения для создания программы резания для горелки путем передачи программному обеспечению информации, включающей в себя тип и толщину материала обрабатываемого изделие, тип используемого газа и номинальный ток расходуемого комплекта. В частности, оператору приходится вручную вводить в процессор 206 номинальный ток расходуемого комплекта. В настоящем изобретении, поскольку информация номинального тока для каждой расходуемой детали сохраняется в, по меньшей мере, одном сигнальном устройстве 202, процессор 206 может электронно собирать такую информацию из одного или более сигнальных устройств 202 и автоматически определять надлежащую настройку тока без пользовательского ввода.

В некоторых вариантах осуществления, на основании собранных данных расходуемой детали, процессор 206 выбирает подходящую программу резания из программного обеспечения 312 вложения с учетом данных расходуемой детали из сигнальных устройств 202 и введенных пользователем рабочих параметров, включающих в себя характеристики изделия, подвергаемого резке, и желаемой формы разреза. Например, оператор может сначала передать универсальный файл программы программному обеспечению 312 вложения. Универсальный файл программы указывает, для каждого изделия, толщину, переменные скорости резания, потоки газа, компенсации прорезей, высоты горелки и т.д., которые отличаются для разных расходуемых частей. Таким образом, после идентификации расходуемых деталей с использованием сигнальных устройств 202, процессор 206 взаимодействует с универсальным файлом программы для конфигурирования программы резания для горелки. В некоторых вариантах осуществления, после создания программы резания, процессор 206 использует данные расходуемой детали, собранные из сигнальных устройств 202, для проверки, установлены ли в горелку подходящие расходуемые детали, соответствующие программе. Кроме того, процессор 206 может предписывать программному обеспечению 312 вложения автоматически задавать или корректировать параметры программы для повышения совместимости с расходуемыми деталями, заправленными в горелку. Например, расходуемая деталь, требующая тока 400 A, имеет увеличенные прорези и фаски на входной кромке по сравнению с расходуемой деталью, требующей тока 130 A. Соответственно, программное обеспечение 312 вложения может выбирать меньше частей для согласования на вложении программы, если в горелку заправлена расходуемая деталь, рассчитанная на 400 A.

В некоторых вариантах осуществления, на основании данных, собранных из одного или более сигнальных устройств 202, процессор 206 может манипулировать газовой консолью 308 для управления потоком плазменных и защитных газов к горелке 100, проверяя и регулируя настройки газовой консоли. Газовая консоль 308 заключает в себе электромагнитные клапаны, расходомеры, манометры и переключатели, используемые для управления потоком плазменного и защитного газов. Например, расходомеры используются для задания предпоточных расходов и значений расхода резания для плазменных и защитных газов. Газовая консоль 308 также может иметь многовходовую зону подачи газа, где смешиваются плазменные и защитные газы. Для выбора желаемых газов может использоваться переключатель. Плазменные и защитные газы отслеживаются датчиками давления газа. В одном примере, в сигнальном устройстве 202, связанном с защитой 125 дуговой плазменной горелки 100, может храниться информация о типе и составе одного или более защитных газов, пригодных для использования с защитой 125, совместно с настройкой оптимального расхода защитных газов. На основании этих данных, процессор 206 может взаимодействовать с газовой консолью 308 для снабжения дуговой плазменной горелки 100 надлежащим защитным газом при оптимальном расходе.

В некоторых вариантах осуществления, на основании данных, собранных из одного или более сигнальных устройств 202, процессор 206 манипулирует контроллером 310 высоты горелки, который устанавливает высоту горелки 100 относительно изделия. Контроллер 310 высоты горелки может включать в себя модуль управления для управления напряжением дуги в ходе резания путем регулировки зазора (т.е. расстояния между горелкой 100 и изделием) для поддержания заранее определенного значения напряжения дуги. Контроллер 310 высоты горелки также может включать в себя внешний модуль управления для управления зазором. Контроллер 310 высоты горелки может дополнительно включать в себя подъемник, управляемый модулем управления через двигатель или привод 306, для скольжения горелки 100 в вертикальном направлении относительно изделия для поддержания нужного напряжения в ходе резания. В одном примере, на основании данных, собранных из расходуемых деталей горелки, контроллер 310 высоты горелки может автоматически определять высоту для размещения горелки относительно верхней поверхности изделия. Таким образом, контроллеру 310 высоты горелки не нужно осуществлять замер высоты для задания надлежащей высоты протыкания и высоты резания до начала управления напряжением дуги. В некоторых вариантах осуществления, на основании данных, собранных из одного или более сигнальных устройств 202, процессор 206 манипулирует двигателями и приводами 306 для перемещения горелки 100 параллельно поверхности изделия. Процессор 206 также может манипулировать контроллером 310 высоты для перемещения горелки 100 вертикально поверхности изделия.

В некоторых вариантах осуществления, процессор 206 выполнен с возможностью не позволять системе 300 термообработки начинать обработку изделия, если он определяет, что расходуемые детали, установленные в горелке 100, рассогласованы друг с другом, несовместимы с системой 300 термообработки или не согласованы с другими заранее выбранными рабочими параметрами, введенными оператором. В случае такого определения, процессор 206 может инициировать звуковое или визуальное предупреждение, указывающее оператору, что одна или более из присоединенных расходуемых деталей не поддерживается, и что расходуемые детали подлежат замене или операторские вводы следует пересмотреть. Дополнительно, процессор 206 может препятствовать инициированию работы в случае выдачи предупреждения. Например, процессор 206 может остановить работу горелки, если настройка тока защиты 125, которая переносится на процессор 206 сигнальным устройством 202, назначенным защите 125, отличается от настройки тока форсунки 110, которая переносится на процессор 206 другим или тем же самым сигнальным устройством 202, соответствующим форсунке 110.

В некоторых вариантах осуществления, процессор 206 выполнен с возможностью не позволять системе 300 термообработки работать если он определяет, что, по меньшей мере, одна из расходуемых деталей, установленных в горелке 100, не изготовлена или по иной причине не поддерживается доверенным изготовителем. Например, процессор 206 может остановить работу горелки, если он не распознает идентификацию изготовителя, серийный номер и/или номер детали, переносимые сигнальным устройством расходуемой детали. Поэтому система 300 термообработки может использоваться для обнаружения и предотвращения использования некачественных или контрафактных расходуемых деталей.

В некоторых вариантах осуществления, процессор 206 рекомендует оператору выполнить одно или более корректирующих действий для разрешения ситуаций, приведших к выводу предупреждения. Например, процессор 206 может предложить установить в горелке 100 одну или более расходуемых деталей во избежание возможного рассогласование с другими компонентами системы 300 термообработки. Процессор 206 может предложить пригодные типы изделия для обработки на основании рейтингов установленного расходуемого комплекта. Процессор 206 может рекомендовать последовательность резания, которая позволяет достичь компромисса между настройками установленных расходуемых деталей и настройками, обеспеченными оператором.

В общем случае, в сигнальных устройствах 202 может храниться информация о компонентах горелки, отличных от расходуемых деталей. Например, в сигнальных устройствах 204 может храниться информация о корпусе 102 горелки или об одном или более проводниках. Таким образом, как очевидно специалисту в данной области техники, примерную сеть 200 связи, показанную на фиг. 2, и конфигурацию, показанную на фиг. 3, легко приспособить для хранения информации о любом компоненте горелки.

На Фиг. 5 показана другая примерная система 500 термообработки, использующая сеть 200 связи, показанную на фиг. 2, для оказания влияния, управления или иного воздействия на работу горелки для термообработки, например, дуговой плазменной горелки 100, показанной на фиг. 1. Система 500 термообработки включает в себя систему числового программного управления (ЧПУ) 502, источник 504 энергии, автоматический контроллер 508 процесса, контроллер 512 высоты горелки и система 516 приводов, которые аналогичны процессору 206, источнику 304 энергии, газовой консоли 308, контроллеру 310 высоты и электродвигателю и приводам 306, соответственно, операционной системы 400. Кроме того, система 500 термообработки включает в себя стол 520 для резания.

Для эксплуатации системы 500 термообработки, оператор помещает изделие на стол 520 для резания и устанавливает горелку 100 в контроллер 512 высоты горелки, который присоединен к гентри 522. Система 516 приводов и контроллер 512 высоты обеспечивают относительное движение между наконечником горелки 100 и изделием, в то время как горелка 100 направляет плазменную дугу вдоль пути обработки на изделии. В некоторых вариантах осуществления, по меньшей мере, один приемник 204 присоединен к компоненту системы 500 термообработки для приема сигналов, испущенных, по меньшей мере, одним сигнальным устройством 202, связанным с одной или более расходуемых деталей горелки 100. Например, приемник 204 может быть присоединен к гентри 522 для считывания сигналов из горелки 100 после установки горелки 100 в систему 500. Приемник 204 также может присоединяться к другим компонентам системы, включая, например, ЧПУ 502, контроллер 512 высоты, систему 516 приводов или стол 520 для резания. В некоторых вариантах осуществления, приемник 204 смонтирован внутри или на поверхности горелки 100. В некоторых вариантах осуществления, несколько приемников 204 распределено по системе 500 вне горелки 100, причем каждый приемник 204 настроен для считывания данных, касающихся одной или более конкретных расходуемых деталей горелки 100. Например, когда один приемник 204 используется для приема данных от сигнального устройства 202, назначенного форсунке, другой приемник 204 используется для считывания данных из сигнального устройства 202, назначенного защите. После получения информации из сигнального устройства 202, приемник 204 может передавать информация на ЧПУ 502, которая использует информацию для конфигурирования системы 500 термообработки для обработки.

В некоторых вариантах осуществления, сигнальные устройства 202, связанные с двумя наборами физически идентичных (или, по меньшей мере, по существу, идентичных) расходуемых деталей, кодируются разной информацией о расходуемых деталях и устанавливаются в две разные горелки. Например, сигнальное устройство для форсунки одной горелки можно кодировать серийным номером A, тогда как другое сигнальное устройство для форсунки второй горелки можно кодировать серийным номером B, хотя две форсунки изготовлены согласно идентичным проектным спецификациям. Форсунки установлены в соответствующие горелки. Две горелки установлены в свои соответствующие системы термообработки, и приемник 204 каждой системы термообработки может принимать данные расходуемой детали от сигнального устройства 202 каждой горелки. В некоторых вариантах осуществления, на основании разных данных расходуемой детали, системы термообработки выполнены с возможностью надлежащим образом регулировать один или более рабочих параметров систем, чтобы по-разному эксплуатировать горелки, даже когда расходуемые детали двух горелок физически идентичны друг другу, и все посторонние факторы одинаковы (например, тип и толщина материала изделий, обрабатываемых двумя горелками, одинаковы). Например, на основании разных данных расходуемой детали, данные расходуемой детали могут обуславливать взаимодействие систем термообработки с соответствующим программным обеспечением 312 вложения для обеспечения разных программ резания для двух горелок и/или взаимодействие с соответствующими контроллерами 512 высоты для задания разных высот для двух горелок. В общем случае, на основании разных данных расходуемой детали, одна система термообработки, соответствующая одной горелке, может конфигурироваться так, чтобы включать в себя признаки A, B или C, тогда как вторая система термообработки, соответствующая другой горелке, может конфигурироваться так, чтобы включать в себя признаки X, Y или Z. В некоторых вариантах осуществления, одна и та же система термообработки может конфигурироваться по-разному в зависимости от данных расходуемой детали, закодированных в две горелки. Примерные признаки, настраиваемые системой термообработки, включают в себя: поток и временной режим плазменного газа, поток и временной режим защитного газа, ток и временной режим резания, инициирование и временной режим вспомогательной дуги, высоту горелки над поверхностью изделия и/или боковое движение горелки, параллельно поверхности изделия.

В некоторых вариантах осуществления, система термообработки выполнена с возможностью активации частного процесса для эксплуатации горелки только после определения, что информация об одной или более расходуемых деталей в горелке удовлетворяет определенным критериям, например, что они произведены конкретным изготовителем. Эта информация хранится на одном или более сигнальных устройствах 202, присоединенных к расходуемым деталям, и система термообработки может обращаться к ней. Таким образом, если расходуемые детали произведены другим изготовителем и не имеют корректной (или какой-либо) информации, закодированной в их сигнальных устройствах 202, система термообработки не инициирует частный процесс, даже если “неверные” расходуемые детали физически идентичны расходуемым деталям, произведенным желаемым изготовителем. В некоторых вариантах осуществления, система термообработки не инициирует частный процесс, когда система не считывает никаких данных из расходуемой детали горелки. Это может происходить, если, например, расходуемая деталь не связана с сигнальным устройством 202 или сигнальное устройство неисправно. Таким образом, процесс конфигурирование выполняемый системой термообработки, может просто предусматривать, что система определяет, связана ли расходуемая деталь с корректными данными, и/или предупреждает оператора, если из расходуемой детали считывается неверная информация или не считывается никакой информации. Примерное предупреждение включают в себя предупреждающий сигнал, визуальный индикатор или их комбинацию. Кроме того, система может препятствовать работе горелки в случае обнаружения в расходуемой детали неверной информации или отсутствия информации.

Различные типы описанных здесь сигнальных устройств и приемников могут быть размещены и упакованы в компонентах плазменной горелки (например, расходуемых компонентах или корпусе горелки) в любой из различных конфигураций, которые могут обеспечивать адекватную структурную и термофлюидную защиту, а также обеспечивать необходимую связь между сигнальным устройством и приемником. Например, согласно фиг. 12, в некоторых вариантах осуществления, горелка 1200 для термообработки может включать в себя несколько приемников (например, устройств чтения RIFD, например, рассмотренных выше), размещенных в разных местах вдоль корпуса 1201 горелки. Каждый из приемников выполнен с возможностью осуществления связи (например, чтения данных) с одним или более сигнальными устройствами (например, считываемыми или перезаписываемыми устройствами RFID, например, рассмотренными выше).

Как показано, в некоторых вариантах осуществления, первый приемник (например, устройство чтения RFID корпуса горелки) 1204a размещен в корпусе 1201 горелки и выполнен с возможностью осуществления связи с различными сигнальными устройствами, присоединенными к разным компонентам горелки (например, расходуемым компонентам). В частности, приемник 1204a может осуществлять связь с одним или более из сигнального устройства 1202a корпуса горелки, расположенного на корпусе 1201 горелки, сигнального устройства 1202b электрода, расположенного на электроде 1205, сигнального устройства 1202c вихревого кольца, расположенного на завихрителе 1220 плазменного газа, и/или сигнального устройства 1202d форсунки, расположенного на форсунке 1210 (например, для его идентификации или записи в него).

Дополнительно, второй приемник (например, устройство чтения RFID удерживающего колпака) 1204b размещен вдоль структурного элемента удерживающего колпака 1215 горелки для осуществления связи с (например, для идентификации) одним или более из сигнального устройства 1202e внешнего удерживающего колпака, расположенного на внешнем удерживающем колпаке (например, удерживающем колпаке защиты) 1215, сигнального устройства 1202f внутреннего удерживающего колпака, расположенного на внутреннем удерживающем колпаке (например, удерживающем колпаке форсунки) 1217, и/или сигнального устройства 1202g защиты, расположенного вдоль защиты 1225.