Изобретение относится к области приборостроения и системам охлаждения радиоэлектронной аппаратуры и может быть использовано при конструировании приборов, приборных шкафов, в которые встраиваются съемные электронные модули с повышенным тепловыделением.

К аналогам изобретения относится блок радиоэлектронной аппаратуры [1], который может быть составной частью шкафа радиоэлектронной аппаратуры. Блок содержит жидкостные теплообменники и расположенные между ними субблоки, имеющие возможность теплового контакта с теплообменниками. Теплообменники представляют собой плиты из теплопроводного материала, снабженные каналами для прохождения хладоносителя, которые, как следует из графических материалов, выполнены из трубок, вмонтированных в плиты теплообменников.

Недостатками данного технического решения являются его конструктивная и технологическая сложность, так как блок состоит из значительного количества конструктивных элементов (теплообменников различной конструкции с вмонтированными в них трубками, клиньев, магистралей с переходными трубками, деталями для соединения переходных трубок, накидными гайками и др.). Суммарное количество деталей такого блока (без учета субблоков и крепежных изделий) составляет в реальной конструкции, как правило, более 100 штук. Шкаф радиоэлектронной аппаратуры (далее - шкаф), построенный из подобных блоков и содержащий несколько этажей, будет включать в свой состав детали, количество которых будет увеличено пропорционально количеству этажей, а также детали составных частей общего назначения (передней и задней крышек, коробок внешних электрических связей и др.). Конструкция теплообменников (в соответствии с графическим изображением из [1]) с вмонтированными в них трубками сложна в технологической реализации и требует для их изготовления больших затрат на технологическое оборудование и оснастку (литьевые машины, формы из жаропрочной стали и т.п.). Это может быть экономически оправдано только при крупносерийном или массовом производстве. Кроме того, конструкция теплообменников недостаточно эффективна в части съема тепла, так как трубки змеевиков должны выполняться из материала со значительно более высокой температурой плавления, чем у материала теплообменного основания. Например, при выполнении теплообменного основания из алюминиевого сплава змеевики выполняют из трубок из нержавеющей стали, теплопроводность которой в несколько раз ниже, чем у алюминиевого сплава. Кроме того, в литейных сплавах часто имеют место дефекты их внутренней структуры, например, в виде воздушных пор, наличие которых также приводит к увеличению теплового сопротивления теплообменников и к ухудшению передачи тепла от субблоков к теплообменникам, то есть в итоге к снижению эффективности системы охлаждения.

Следует учитывать, что в конструкции блока отвод тепла осуществляется только теплообменниками, что также снижает эффективность охлаждения шкафа.

К аналогам изобретения относится также стойка с жидкостным охлаждением, описанная в книге [2]. Стойка включает в свой состав каркас, к которому поэтажно крепятся алюминиевые теплообменные плиты со змеевиками из трубок, образующие параллельно-последовательный контур жидкостного охлаждения совместно с магистралями для ввода и вывода хладагента (магистрали, соединительные трубки для гидравлического соединения магистралей с плитами, горизонтальные и вертикальные несущие конструкции и другие фрагменты каркаса для его усиления, для усиления и крепления плит с пазами над змеевиками в схематичных графических материалах из [2] не показаны).

Недостатком этого технического решения является его конструктивная и технологическая сложность, так как стойка состоит из весьма большого количества конструктивных элементов, включающих детали каркаса, теплообменников, змеевиков, магистральных труб и их составных частей, соединительных элементов между теплообменниками и магистралями и т.д. Суммарное количество деталей такой многоэтажной стойки, без учета субблоков и крепежных изделий, составляет в реальной конструкции, как правило, нескольких сотен. Конструкция теплообменников стойки недостаточно эффективна в части съема тепла, так как имеет те же недостатки, что и в конструкции блока по [1], рассмотренные выше. В теплообменники включены змеевики для транспортирования хладагента. Однако в настоящее время находят применение технологии глубокого сверления, которые могут использоваться для передачи хладагента в теплообменных плитах и существенно упростить их конструкцию и изготовление.

Кроме того, в конструкции стойки теплосъем обеспечивается преимущественно теплообменниками, а каркас стойки изолирован от теплоемкого жидкого теплоносителя (хладагента) и в связи с этим не участвует в теплообмене.

В качестве прототипа принята конструкция шкафа, описанная в патенте РФ №2106076. Шкаф содержит корпус с боковыми стенками и с расположенными между ними перегородками, разделяющими его на секции, с контуром жидкостного охлаждения, образованным магистралями для ввода и вывода хладагента, расположенными вдоль боковых стенок, с расположенными в каждой секции один под другим теплообменниками с проходящими в них змеевиками для хладагента, размещенные в секциях корпуса между верхними и нижними теплообменниками субблоки со съемными электронными модулями, гидравлическая связь каждой из магистралей с каждым из теплообменников осуществлена с помощью соединительных элементов.

Однако и это техническое решение имеет идентичные вышеуказанным конструктивно-технологические недостатки, которыми являются большое количество конструктивных элементов, ограниченная эффективность теплообменников в части теплосъема, связанная с их выполнением составными из алюминиевых плит и вмонтированных в них стальных змеевиков, хотя в настоящее время находят применение технологии глубокого сверления, которые могут использоваться для передачи хладагента в теплообменных плитах и существенно упростить их конструкцию и изготовление.

Корпус шкафа практически исключен из активного теплообмена, так как он изолирован от жидкого теплоносителя, который протекает в магистральных трубах и в змеевиках теплообменников.

Таким образом, конструкция шкафа с жидкостным охлаждением, принятая в качестве прототипа, имеет недостаточную простоту конструкции и, как следствие, недостаточно высокую технологичность изготовления, а также недостаточно высокую эффективность охлаждения.

Целью заявляемого изобретения являются упрощение конструкции и повышение эффективности охлаждения шкафа.

Задачей, на решение которой направлено заявляемое изобретение, является создание конструкции шкафа, в частности его корпуса, являющегося его самой сложной и трудоемкой составной частью, с существенно сокращенным количеством деталей, а также снижение тепловых потерь в системе охлаждения шкафа, использование всего корпуса шкафа для съема тепла.

Достигаемый технический результат - сокращение количества деталей шкафа и, соответственно, повышение технологичности его изготовления, а также повышение эффективности охлаждения.

Решение поставленной задачи достигается за счет того, что корпус шкафа образован боковыми стенками и теплообменниками, верхний теплообменник в крайней верхней секции и нижний теплообменник в крайней нижней секции выполнены из плит с объединением соответствующей им верхней или нижней перегородки корпуса и соответствующего им теплообменника. Внутренние теплообменники выполнены из плит с объединением теплообменников смежных секций и разделяющих их перегородок. Каждая из магистралей выполнена в виде глубокого сквозного отверстия непосредственно в соответствующей ей боковой стенке. Змеевики в каждом из теплообменников образованы пересекающимися, например взаимно перпендикулярными, отверстиями, выполненными непосредственно в плитах, и заглушками, установленными по торцевым сторонам плит в отверстиях, перпендикулярных этим сторонам, в местах до пересечения одного отверстия с другим, кроме отверстий ввода и вывода хладагента. Соединительные элементы для гидравлической связи каждой из магистралей с каждым из теплообменников выполнены в виде частично полых втулок с отверстиями для прохождения хладагента между магистральным отверстием в боковой стенке и соответствующим ей отверстием змеевика плиты, причем частично полые втулки расположены соосно отверстиям ввода и вывода хладагента в каждом из теплообменников.

Сущность изобретения, его реализуемость и возможность промышленного применения поясняются фиг. 1-10, иллюстрирующими пример выполнения заявляемого шкафа.

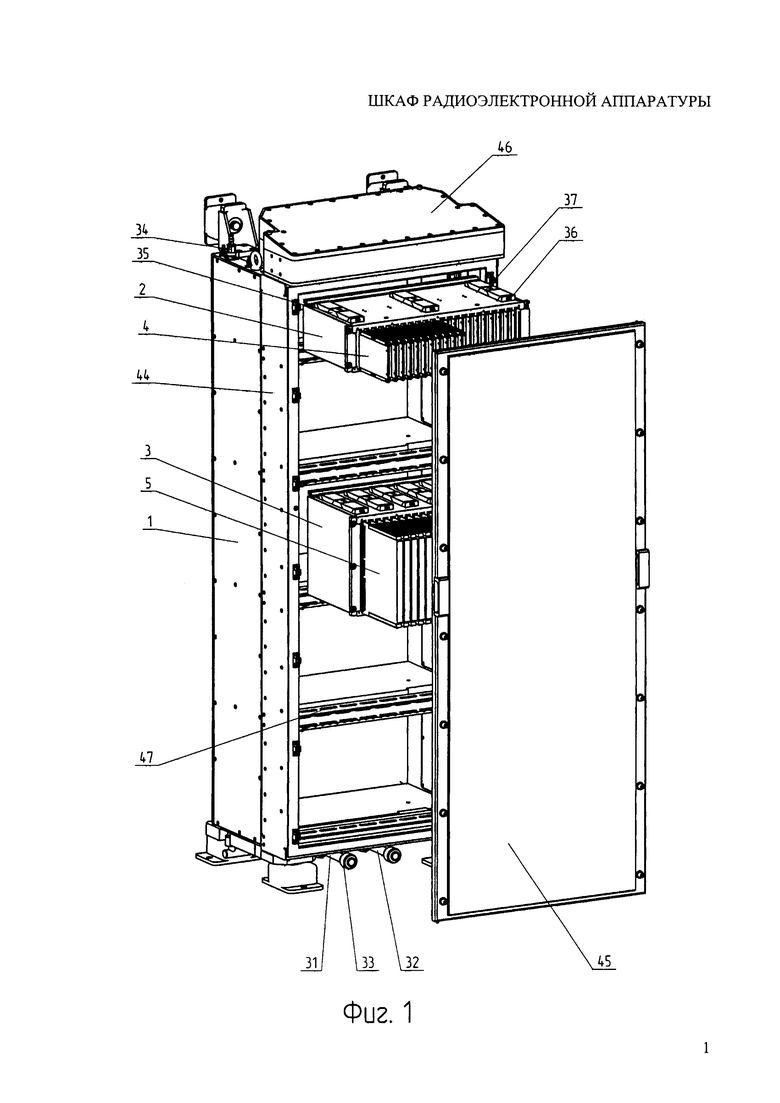

На фиг. 1 - шкаф с выдвинутыми на двух из его секций субблоками с электронными модулями, общий вид;

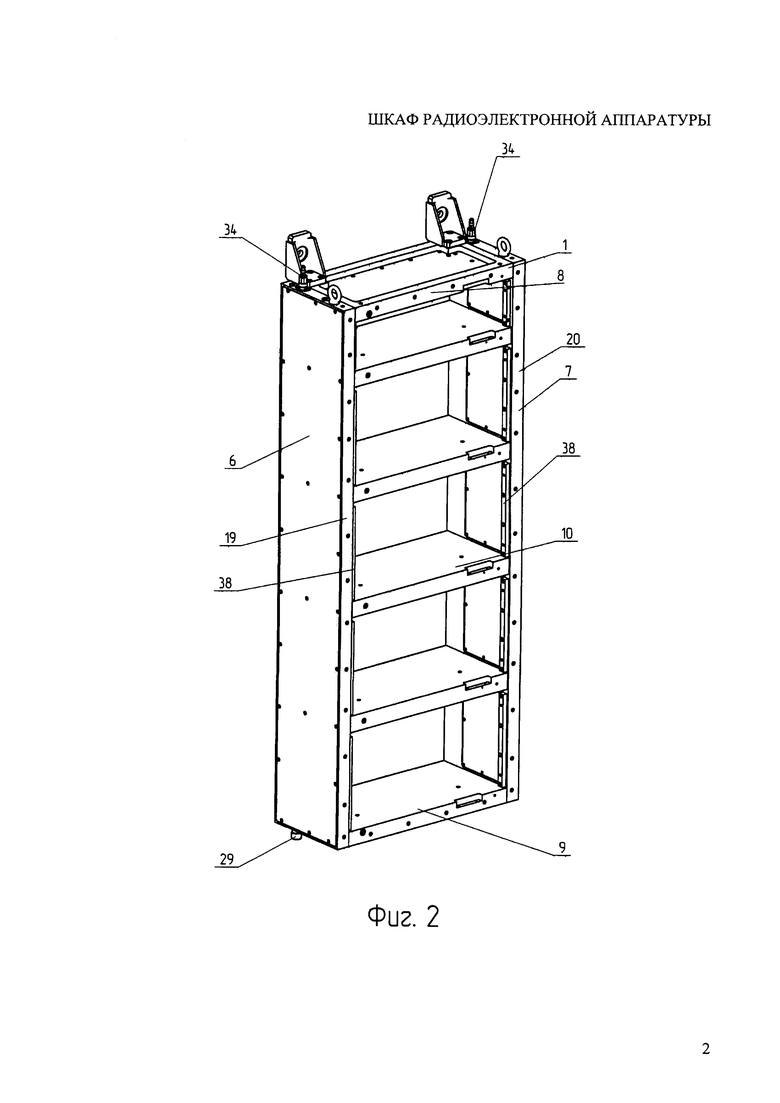

фиг. 2 - корпус шкафа радиоэлектронной аппаратуры, общий вид;

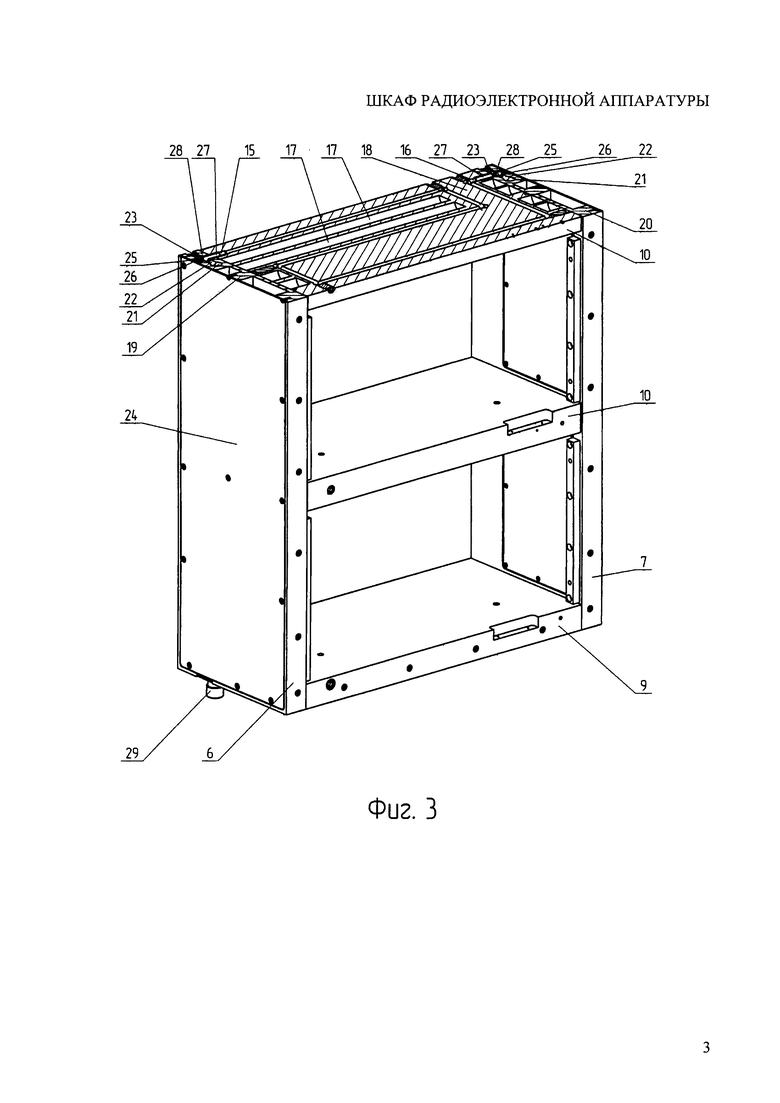

фиг. 3 - корпус, общий вид, с разрезом по внутреннему теплообменнику;

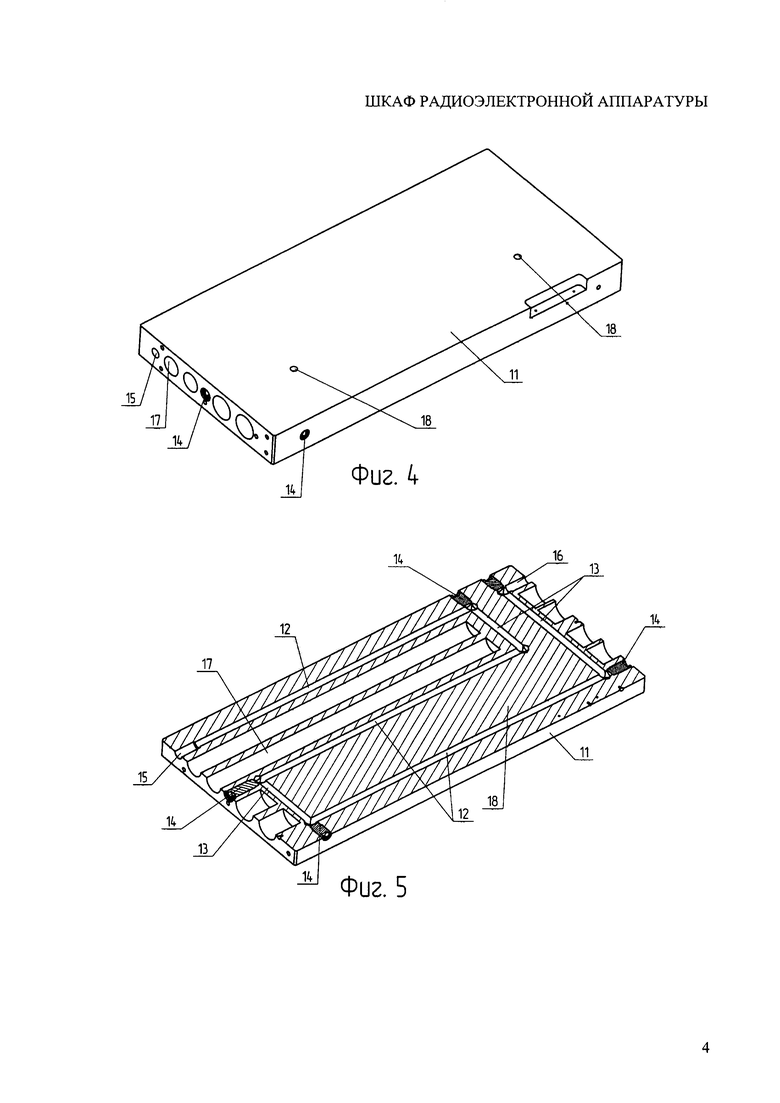

фиг. 4 - внутренний теплообменник шкафа, общий вид;

фиг. 5 - внутренний теплообменник шкафа, общий вид с разрезом;

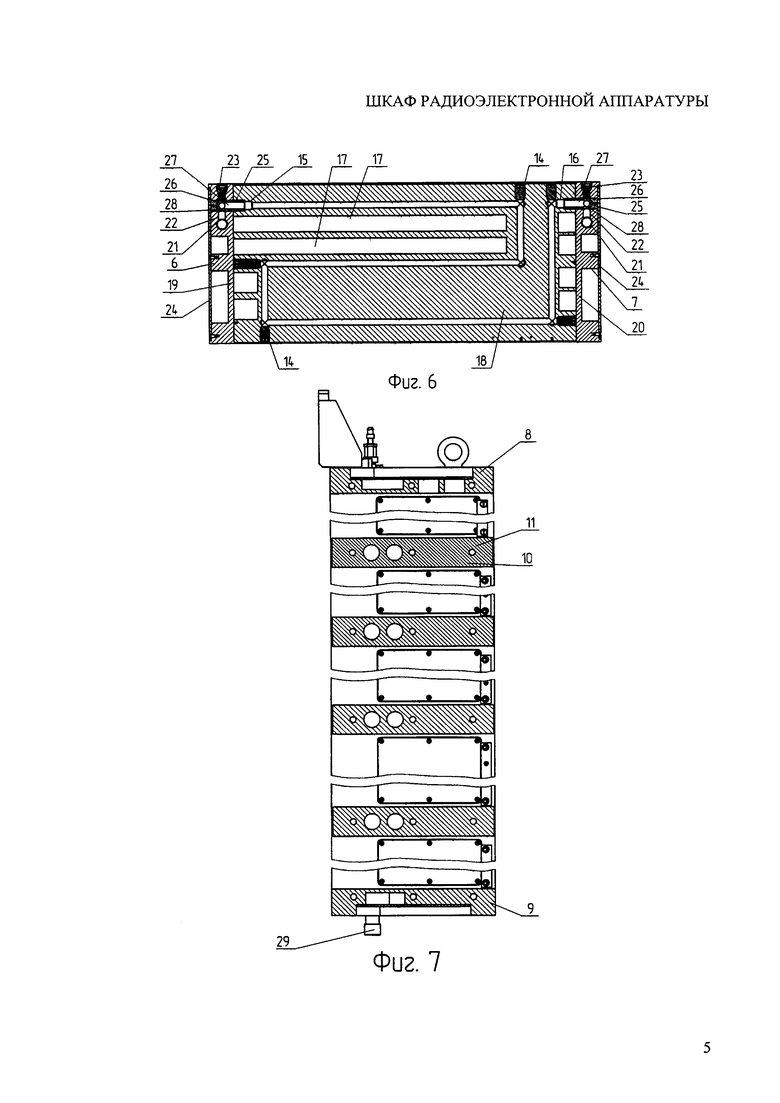

фиг. 6 - корпус шкафа, вид сверху в разрезе по внутреннему теплообменнику;

фиг. 7 - корпус шкафа, вид слева в разрезе;

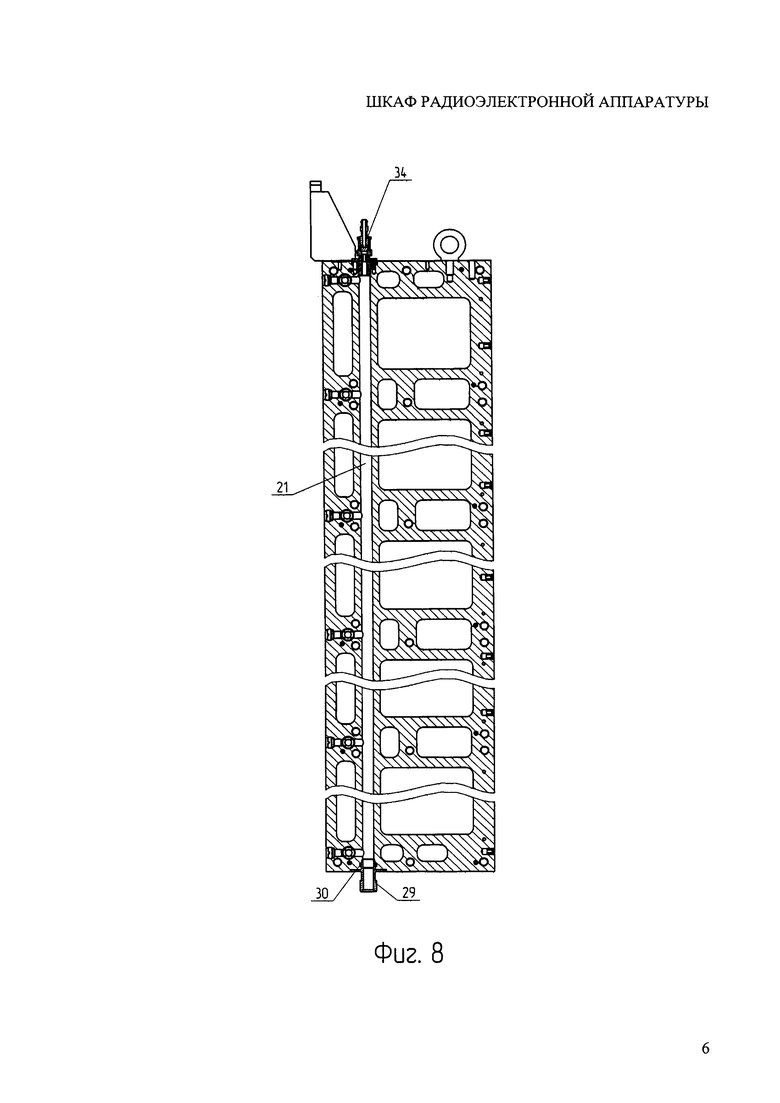

фиг. 8 - корпус шкафа, вид слева с разрезом через боковую стенку,

фиг. 9 - шкаф, вид снизу;

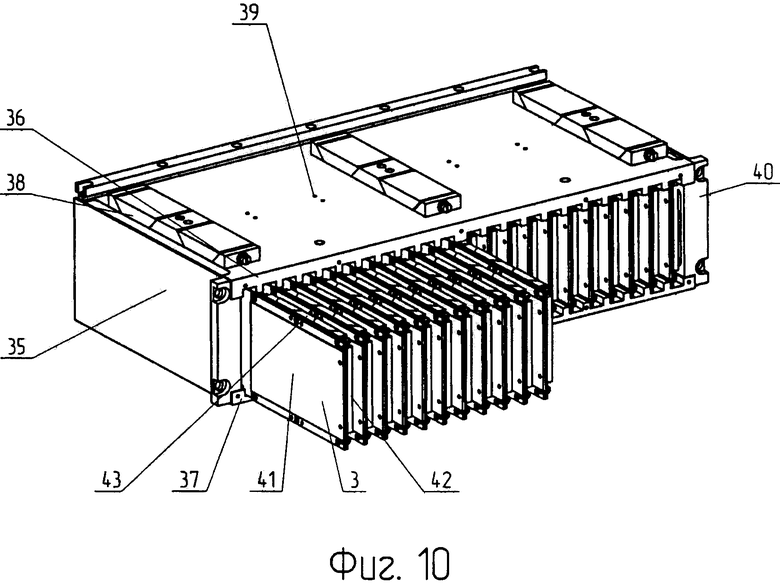

фиг. 10 - субблок со съемными электронными модулями, общий вид.

На фиг. 1-10 приняты следующие обозначения:

1 - корпус;

2, 3 - субблоки;

4, 5 - съемные электронные модули (далее - съемные модули);

6, 7 - боковые стенки, левая и правая соответственно (далее - боковые стенки);

8, 9, 10 - теплообменники, наружные (верхний и нижний) и внутренний соответственно (далее - теплообменники);

11 - плита теплообменника (далее - плита);

12, 13 - отверстия, образующие змеевик, горизонтальные и вертикальные соответственно (далее - отверстия);

14 - заглушки;

15, 16 - отверстия, входное и выходное соответственно (далее - отверстия);

17 - отверстия для снижения массы теплообменников (далее - отверстия);

18 - технологические отверстия (далее - отверстия);

19, 20 - плиты боковых стенок, левой и правой соответственно (далее - плиты);

21 - магистральное отверстие (в каждой из боковых стенок);

22 - отверстия в боковых стенках с их задней торцевой стороны, входящие в отверстия 21 перпендикулярно к последним (далее - отверстия);

23 - заглушки (для отверстий 22);

24 - листы, закрывающие боковые стенки корпуса с его наружных боковых сторон (далее - листы);

25 - частично полые втулки (далее втулки);

26, 30 - кольца резиновые;

27, 28 - взаимно перпендикулярные отверстия в частично полых втулках (далее - отверстия); 29 - втулки с фланцем;

31, 32 - угловые трубопроводы, ввода и вывода хладагента соответственно (далее - угловые трубопроводы);

33 - штуцеры;

34 - ниппели для стравливания воздуха при заполнении шкафа радиоэлектронной аппаратуры хладагентом (далее - ниппели);

35 - корпус субблока 2;

36, 37 - основания корпуса субблока 2, верхнее и нижнее соответственно (далее - основания);

38 - клиновые замки (субблока 2);

39 - отверстия в основании 36 для крепления клиновых замков в субблоке 2 (далее - отверстия);

40 - угловые фланцы (крепления корпуса 35 субблока 2);

41 - теплопроводящая пластина съемного электронного модуля (далее теплосток);

42 - печатная плата с электронными компонентами (далее - печатная плата);

43 - клиновые замки (съемного электронного модуля 4);

44 - монтажный модуль;

45 - съемная передняя крышка;

46 - коробка внешних связей;

47 - горизонтальные желоба для жгутов электромонтажа.

Заявляемый шкаф в рассматриваемом примере выполнения (см. фиг. 1) содержит корпус 1, в который устанавливаются по секциям субблоки 2 и 3 со съемными электронными модулями 4 и 5 (на фиг. 1 условно показаны два субблока с различными размерами по высоте).

Конструкция корпуса 1 (см. фиг. 2, 3) включает в свой состав боковые стенки 6, 7, теплообменники 8, 9 и 10, которые образуют секции для размещения субблоков со съемными электронными модулями. На фиг. 2 изображен пятисекционный корпус, в котором верхняя секция служит, например, для размещения субблоков со съемными модулями формата «Евромеханика-3U», а нижерасположенные четыре секции - для субблоков со съемными модулями формата «Евромеханика-6U» с кондуктивным теплоотводом (за счет тепловой проводимости материалов).

Теплообменники 8, 9 и 10 близки между собой по конструктивному исполнению, а в части организации гидравлического тракта отличаются тем, что сечение отверстий 12, 13 в теплообменниках 10 должно быть в два раза больше, чем сечения тех же отверстий в теплообменниках 8, 9. Конструктивно теплообменники 8, 9, 10 выполнены в виде плит 11 из алюминиевого сплава АМг61, обладающего высокой коррозионной стойкостью, и обеспечивающего работу с различными жидкими теплоносителями, например, с водой, проходящей внутри теплообменников. Толщина плит 11 в заявляемой конструкции шкафа составляет, например, 39 мм для наружных 8, 9 и 44 мм для внутренних 10 теплообменников в целях обеспечения необходимой жесткости и прочности конструкции шкафа, который может эксплуатироваться на различных подвижных объектах. Внешний вид и конструкция внутренних теплообменников 10 представлена на фиг. 4, 5, 6. Он состоит из плиты 11, в которой выполнены пересекающиеся, например, взаимно перпендикулярно отверстия. При этом более глубокие отверстия 12 выполнены параллельно передней стороне плиты 11, а менее глубокие отверстия 13 - параллельно ее боковым сторонам. Более глубокие отверстия выполнены с использованием технологии глубокого сверления. Отверстиями 12, 13 и завариваемыми заглушками 14 образован змеевик для прохождения жидкого хладагента с входным 15 и выходным 16 отверстиями. Диаметр отверстий 15 и 16, несколько больший, чем у отверстий 12, 13.

В плите 11 выполнены глубокие отверстия 17 для снижения массы тепоообменников, а также технологические отверстия 18 для фиксации технологического приспособления, используемого при сборке корпуса 1.

Каждая из боковых стенок 6, 7 (см. фиг. 3, 6, 8) представляет собой плиты 19, 20 соответственно, в которых выполнены сквозные магистральные отверстия 21 и перпендикулярные им отверстия 22, входящие в отверстия 21 с торцевой стороны каждой из боковых стенок. Отверстия 21 выполнены по технологии глубокого сверления. Отверстия 22 расположены на уровне отверстий 15 и 16 теплообменников 8, 9, 10 и заглушены с задней торцевой стороны боковых стенок 6, 7 завариваемыми заглушками 23. Каждая из стенок с их наружной стороны закрыта листами 24 при сборке корпуса 1.

При сборке корпуса 1 (см. фиг. 3, 6) в нем через стенки 6, 7 выполняются отверстия, соосные отверстиям 15 и 16 внутренних 10 и внешних 8, 9 теплообменников, в которые установлены втулки 25, в канавках которых смонтированы стандартные уплотнительные резиновые кольца 26. Каждая из втулок 25 имеет три канавки для резиновых колец с целью исключения прохода хладагента в стыки между боковыми стенками 6, 7 и боковыми торцевыми сторонами теплообменников 8, 9, 10, а также наружу со стороны внешних частей втулок 25. Каждая втулка 25 имеет по крайней мере два взаимно перпендикулярных отверстия, одно из которых 27 соосно отверстиям 15, 16 входа и выхода хладагента, а другое 28 соосно отверстиям 22. В целях исключения регулировки положения втулок 25 для совмещения осей их отверстий 28 и осей отверстий 22, а затем и фиксации частично полых втулок 25 вместо одного отверстия 28 в частично полых втулках 25 могут быть выполнены два взаимно перпендикулярных друг другу отверстия, оси которых должны находиться в плоскости, пересекающей оси отверстий 22, и параллельные боковым стенкам 6, 7.

В конструкцию корпуса 1 (см. фиг. 8) включены полые втулки с фланцами 29, установленные в нижних частях магистральных отверстий 21 в боковых стенках 6, 7. Втулки с фланцами 29 уплотнены резиновыми кольцами 30, а их наружные нижние части имеют наружную резьбу для подсоединения угловых трубопроводов 31, 32 со штуцерами 33 (см. фиг. 1) ввода и вывода хладагента. В верхней части магистральных отверстий 21 в стенках 6, 7 установлены ниппели 34 для стравливания воздуха при заполнении системы охлаждения шкафа.

Конструкция любого из субблоков 2, 3 со съемными модулями 4, 5 одинакова по технической реализации, за исключением размеров по высоте. Субблок 2 (см. фиг. 10), например, включает корпус 35 с верхним 36 и нижним 37 основаниями, в которых выполнены направляющие пазы для модулей. На корпусе 35 установлены несколько (в зависимости от тепловой нагрузки в субблоке 2) клиновых замков 38 и выполнено отверстие 39 с возможностью перемещения вверх. Конструкция клиновых замков, включающая в свой состав систему подвижных и неподвижных клиньев, длинный винт и др. элементы, широко известна из технической литературы и стандартов «Евромеханики» на конструкции модульной аппаратуры с кондуктивным теплоотводом и в данной заявке не требует упоминания. Для крепления в секции шкафа корпус 35 субблока 2 в передней части с боковых сторон снабжен угловыми фланцами 40.

Конструкция съемных модулей 4 включает в свой состав теплосток 41, печатную плату 42 и два клиновых замка 43, сверху и снизу.

Шкаф (см. фиг. 1) для электрического подключения размещаемых в нем субблоков 2, 3 снабжен монтажным модулем 44 со съемной передней крышкой 45. В своей верхней части монтажный модуль 44 снабжен коробкой внешних связей 46 для установки на ее верхней наклонной поверхности электрических соединителей внешних связей (не показаны). Модуль монтажный 44 с боковых сторон снабжен вертикальными каналами для прокладки электрических жгутов, а на уровне передних торцов теплообменников 8, 9, 10 имеет горизонтальные желоба 47 для укладки в них жгутов электромонтажа с электрическими соединителями на концах (не показаны), которые накидываются на ответные части электрических соединителей, установленные в субблоках 2, 3 спереди или, при необходимости, на лицевых поверхностях съемных модулей 4, 5 (не показаны). В субблоках 2, 3 может быть предусмотрена электрическая связь между съемными модулями 4, 5 с помощью установленных на модулях сзади электрических соединителей и кроссплат с ответными частями соединителей, установленными с задних сторон субблоков (не показаны).

Заявляемый шкаф в части системы охлаждения работает следующим образом (см. фиг. 1, 3, 6, 8, 9). Подаваемый в шкаф охлажденный до определенной температуры хладагент через левый штуцер 33 поступает на вход системы охлаждения шкафа. Далее через угловой трубопровод 31 и через втулку с фланцем 29 поступает в магистральное отверстие 21 в боковой стенке 6 и через отверстия 22, втулки 25, отверстия 15 подается параллельно на входы теплообменников 8, 9, 10. В этих теплообменниках хладагент проходит через отверстия, образующие змеевик в каждом из них, после чего, уже нагретый, через выходные отверстия 16, втулки 25, отверстия 22, магистральное отверстие 21, втулку с фланцем 29 в боковой стенке 7, через угловой трубопровод 32 поступает через правый штуцер 33 - на выход.

Передача тепла от съемных модулей, которая поясняется на примере субблока 2 (см. фиг. 10), происходит следующим образом. Тепло от установленных печатных плат с электронными компонентами кондуктивно передается на теплостоки 41, верхние и нижние части которых в пазах оснований 36, 37 корпуса 35 субблока 2 с большим усилием прижаты клиновыми замками модулей к левым стенкам этих пазов. Передаваемое на корпус 35 субблока 2 тепло в нижней части через основание 37 передается на верхнюю теплоотводящую поверхность теплообменника 10 и в его плите 11 сбрасывается на хладагент. С верхнего основания 37 корпуса 35 субблока 2 тепло через клиновые замки 38 передается на теплообменник 8. В верхнем основании 36 корпуса 35 субблока 2 предусмотрены отверстия 39, дающие возможность установки необходимого количества клиновых замков 38 в зависимости от тепловой нагрузки субблока 2.

Технический результат достигается за счет того, что в заявляемом шкафу по сравнению с прототипом в несколько раз сокращено количество деталей, в связи с чем упрощена конструкция шкафа и повышена технологичность его изготовления, а также повышена эффективность охлаждения встраиваемой в шкаф аппаратуры за счет снижения тепловых потерь (тепловых сопротивлений) при передаче тепла от электронных компонентов съемных модулей к хладагенту.

Корпус, например, 5-ти секционного шкафа радиоэлектронной аппаратуры состоит всего из 8 относительно сложных деталей (двух боковых стенок 6, 7 и теплообменников 8, 9, 10). Небольшое количество остальных деталей (листов 24 обшивки, планок, заглушек, втулок и др., не упоминаемых в настоящей заявке) являются простыми деталями с низкой трудоемкостью изготовления.

По сравнению с прототипом, в котором для 5-секционного корпуса использовались бы шесть перегородок и десять теплообменников, в корпусе по заявляемому техническому решению необходимы всего лишь шесть теплообменников, каждый из которых совмещает технические функции теплообменного устройства и элемента несущей конструкции корпуса - перегородки.

Кроме того, прототип корпуса включает в свой состав теплообменники, содержащие змеевики, изготавливаемые гибкой трубок из нержавеющей стали. Причем изготовление змеевика производится из нескольких частей, так как необходимая полная длина трубки-заготовки достигает шести метров. Гибка частей змеевика выполняется с заполнением трубок песком в нагретом состоянии на специальной технологической оснастке. После выполнения гибочных работ по всем частям производится их очистка, промывка, а затем их сварка. Каждый из изготовленных змеевиков подлежит укладке в соответствующий ему теплообменник, в котором выполнены пазы специального профиля. Далее в зависимости от способа заделки змеевика в пазах теплообменника осуществляется либо его установка на теплопроводящий клей с последующим механическим креплением специальными деталями, либо (для большего улучшения тепловых характеристик) его завальцовка на станке роликом с многоразовым проходом каждого прямолинейного участка трубы, которых, как правило, семь или девять. В заявляемом техническом решении каждый из теплообменников состоит из плиты, в которой змеевики выполнены из отверстий в теле плит и нескольких заглушек.

5-секционный корпус по заявляемому техническому решению по результатам детальной разработки содержит всего около 130 деталей, из которых сложными являются только восемь (две боковые стенки и шесть теплообменников). 5-секционный корпус прототипа в зависимости от конструктивного исполнения содержит более 500 деталей. При этом в сравнительные данные не включены стандартные крепежные изделия.

По сравнению с прототипом, в котором передача тепла в каждом теплообменнике осуществляется со значительными потерями из-за наличия воздушных и/или клеевых зазоров между трубками змеевиков и телом теплообменника, из-за использования в качестве материала трубок из стали 12Х18Н9Т с низкой тепловой проводимостью, а также вследствие фактической тепловой изоляции теплообменников от боковых стенок корпуса, в предлагаемом техническом решении хладагент проходит внутри тел (по отверстиям в плитах) каждого из теплообменников и в каждой из боковых стенок с отсутствием тепловых потерь. Таким образом, весь корпус, включая боковые стенки, омывается изнутри хладагентом, то есть активно участвует в теплообмене с внутренней средой, что обеспечивает более низкую рабочую температуру внутри шкафа и повышение эффективности охлаждения встраиваемой аппаратуры. Более того, крепящиеся к охлаждаемому корпусу другие составные части шкафа радиоэлектронной аппаратуры (задняя крышка, модуль монтажный), имеющие некоторую кондуктивную связь с корпусом, будут иметь более низкую температуру их поверхностей и также будут способствовать обеспечению более низкой рабочей температуры внутри шкафа.

Достигнутый результат связан с применением технологии глубокого сверления, позволившей выполнять в боковых стенках сквозные отверстия глубиной около 1450 мм, диаметром 16 мм, а в плитах теплообменников отверстия глубиной около 440 мм, диаметром 9 мм.

Таким образом, заявленный технический результат достигнут.

На предприятии изготовлен опытный образец шкафа по заявляемому техническому решению, который подтвердил существенное повышение технологичности изготовления, а также повышение эффективности охлаждения аппаратуры, размещаемой в шкафу. По результатам расчетов трудоемкости изготовления корпуса шкафа по заявляемому техническому решению и корпуса ранее применяемых шкафов составили соответственно 1145 и 2242 нормочаса, то есть достигнуто снижение трудоемкости почти в 2 раза.

Повышение эффективности охлаждения подтверждается компьютерным моделированием и достаточно наглядно тем, что при одинаковых температуре и расходе хладагента на секцию шкафа один теплообменник по заявляемому техническому решению с суммарной длиной змеевика из глубоких отверстий 1400 мм (см. фиг. 5) заменяет в изготовленном опытном образце шкафа два теплообменника со змеевиками, каждый из которых имел бы суммарную длину активных участков теплосъема 4000 мм.

Список литературы

1 А.с. СССР №1120501, 1983.

2 Савельев А.Я., Овчинников В.А. Конструирование ЭВМ и систем: Учебник для ВУЗов по спец. "Выч. машины, компл., сист. и сети". - М.; Высш. шк., 1984, с. 129, рис. 6.19, 6.20.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШКАФ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ | 1995 |

|

RU2106076C1 |

| Шкаф радиоэлектронной аппаратуры | 2021 |

|

RU2780363C1 |

| ШКАФ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ | 1995 |

|

RU2088059C1 |

| Шкаф электротехнического устройства с жидкостной системой охлаждения | 2019 |

|

RU2729533C1 |

| Шкаф радиоэлектронной аппаратуры | 1989 |

|

SU1714822A1 |

| ШКАФ ДЛЯ ОХЛАЖДЕНИЯ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ | 1996 |

|

RU2203523C2 |

| СЕКЦИЯ ШКАФА РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ | 1993 |

|

RU2081521C1 |

| ШКАФ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ | 2011 |

|

RU2465751C1 |

| ПРИБОРНЫЙ ШКАФ | 1991 |

|

RU2019927C1 |

| Шкаф радиоэлектронной аппаратуры | 1981 |

|

SU1095464A1 |

Изобретение относится к системам охлаждения радиоэлектронной аппаратуры (РЭА). Технический результат - сокращение количества деталей шкафа РЭА, соответственно, повышение технологичности его изготовления и эффективности его охлаждения. Достигается за счет того, что корпус образован боковыми стенками и теплообменниками, теплообменники выполнены в виде плит, при этом каждый из наружных и внутренних теплообменников объединен с соответствующей им перегородкой. Каждая из магистралей выполнена в виде сквозного отверстия непосредственно в соответствующей ей боковой стенке. Змеевики в каждом из теплообменников образованы пересекающимися отверстиями, выполненными непосредственно в плитах, и заглушками, установленными по торцевым сторонам плит в отверстиях, перпендикулярных этим сторонам, в местах до пересечения одного отверстия другим. Соединительные элементы для гидравлической связи каждой из магистралей с каждым из теплообменников выполнены в виде частично полых втулок с отверстиями для прохождения хладагента между магистральным отверстием в боковой стенке и соответствующим ей отверстием змеевика плиты, частично полые втулки расположены соосно отверстиям ввода и вывода хладагента в каждом из теплообменников. 10 ил.

Шкаф радиоэлектронной аппаратуры, содержащий корпус с боковыми стенками и с расположенными между ними перегородками, разделяющими его на секции, с контуром жидкостного охлаждения, образованным магистралями для ввода и вывода хладагента, расположенными вдоль боковых стенок, и с расположенными в каждой секции один под другим теплообменниками с проходящими в них змеевиками для хладагента, размещенные в секциях корпуса между верхними и нижними теплообменниками субблоки со съемными электронными модулями, гидравлическая связь каждой из магистралей с каждым из теплообменников осуществлена с помощью соединительных элементов, отличающийся тем, что корпус образован боковыми стенками и теплообменниками, теплообменники выполнены в виде плит, при этом каждый из наружных теплообменников объединен с соответствующей ему перегородкой, каждый из внутренних смежных теплообменников объединены друг с другом и с соответствующей им перегородкой, каждая из магистралей выполнена в виде отверстия непосредственно в соответствующей ей боковой стенке, змеевики в каждом из теплообменников образованы пересекающимися, например, взаимно перпендикулярно, отверстиями, выполненными непосредственно в плитах, и заглушками, установленными по торцевым сторонам плит в отверстиях, перпендикулярных этим сторонам, в местах до пересечения одного отверстия другим, кроме отверстий ввода и вывода хладагента, оси всех отверстий размещены в плоскости, параллельной поверхности контактирования теплообменника с субблоками, соединительные элементы для гидравлической связи каждой из магистралей с каждым из теплообменников выполнены в виде частично полых втулок с отверстиями для прохождения хладагента между магистральным отверстием в боковой стенке и соответствующим ей отверстием змеевика плиты, частично полые втулки расположены соосно отверстиям ввода и вывода хладагента в каждом из теплообменников.

| ШКАФ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ | 1995 |

|

RU2106076C1 |

| Шкаф для охлаждения блоков радиоэлектронной аппаратуры | 1986 |

|

SU1412020A1 |

| ЖИДКОСТНОЙ ОХЛАДИТЕЛЬ | 2012 |

|

RU2522181C2 |

| 0 |

|

SU165492A1 | |

| US 9439322 B1, 06.09.2016 | |||

| US 8184435 B2, 22.05.2012 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2018-04-18—Публикация

2017-05-05—Подача