ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящая заявка относятся к молокоотсосам. Более конкретно настоящая заявка относится к управлению приводным механизмом в системе молокоотсоса, в которой на приводной механизм сначала, при включении, подается низкое напряжение, а после заданного периода времени подается более высокое напряжение.

УРОВЕНЬ ТЕХНИКИ

Молокоотсосы используются матерями для сцеживания в удобное для них время грудного молока, которое будет храниться для более позднего кормления их ребенка. Молокоотсосы работают посредством создания вакуума, имитируя сосущее действие ребенка. Обычно используемые молокоотсосы могут быть подразделены на механические, в которых пользователь вручную приводит в действие вакуумный насос, чтобы создать требуемый вакуум, и электрические, в которых вакуумный насос приводится в действие электродвигателем. В электрических молокоотсосах обычно желательно уменьшать потребление мощности системой, повышать надежность системы для исключения возможности травмы пользователя и снижать уровень шума, связанного с работой молокоотсоса. Высокие уровни шума могут не позволить матери расслабиться и тем самым могут повлиять на рефлекс сокращения мышечных клеток молочной железы, необходимый для обеспечения сцеживания молока.

Изобретение сделано с учетом этого.

В US 2008/009815 A1 описана замкнутая вакуумная система управления для молокоотсосов с электрическим приводом. Вакуумная система управления включает в себя источник вакуума для создания вакуума в комплекте для сбора молока. Она также включает в себя устройство для установки уровня вакуума, создаваемого источником вакуума, до заданного уровня вакуума. Вакуумная система управления дополнительно включает в себя датчик для обнаружения действительного уровня вакуума, создаваемого источником вакуума в процессе работы. Контроллер непрерывно сравнивает заданный уровень вакуума с действительным уровнем вакуума. Обеспечен также пропорциональный клапан для регулировки действительного уровня вакуума с целью обеспечения его соответствия заданному уровню вакуума. Таким образом, пропорциональный клапан может регулировать действительный уровень вакуума в соответствии с сигналом от контроллера.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача изобретения заключается в обеспечении системы молокоотсоса и способа, который существенно уменьшит или преодолеет одну или более проблем, упомянутых выше.

Согласно настоящему изобретению обеспечена система молокоотсоса, содержащая насосное устройство, приводной механизм для приведения в действие насосного устройства, источник питания, выполненный с возможностью подачи электропитания на приводной механизм, и модуль регулировки частоты вращения приводного механизма, выполненный с возможностью приведения в действие электродвигателя с первой частотой вращения при включении вакуумного насоса и продолжения приведения в действие электродвигателя со второй частотой вращения, превышающей первую частоту вращения, после того как нагрузка на электродвигатель достигает заданного уровня.

Приводной механизм может быть электродвигателем, таким как электродвигатель постоянного тока (DC).

Источник питания может быть выполнен с возможностью подачи электропитания на приводной механизм, используя широтно-импульсную модуляцию (PWM), и может быть выполнен с возможностью подачи первого напряжения, подавая электропитание в течение первого рабочего цикла, и подачи второго напряжения, подавая электропитание в течение второго рабочего цикла, превышающего первый рабочий цикл. Это позволяет применять управление приводным механизмом к существующим PWM проектам, не требуя дополнительного аппаратного обеспечения.

Источник питания может быть выполнен с возможностью постепенного повышения первого напряжения до второго напряжения в течение заданного периода времени. Сопротивление приводного механизма постепенно увеличивается по мере повышения частоты вращения, и нарастание первого напряжения до второго напряжения в течение периода времени может обеспечить плавное ускорение приводного механизма в течение этого периода времени.

Система молокоотсоса может дополнительно содержать модуль управления источником питания, выполненный с возможностью обнаружения входного тока, поступающего на приводной механизм, и уменьшения частоты вращения приводного механизма в ответ на обнаружение входного тока, превышающего пороговый уровень тока, являющийся указателем порогового уровня вакуума в молокоотсосе. Это может исключить продолжение работы насоса в ситуациях, когда уже достигнут высокий вакуум в молокоотсосе, и продолжающееся использование насоса могло бы повышать вакуум дальше.

Модуль управления источником питания может быть выполнен с возможностью приостановки подачи электропитания на приводной механизм, для того чтобы уменьшить частоту вращения приводного механизма. При этом насосное устройство может быть выключено, как только будет превышен пороговый уровень тока, что препятствует какому-либо дальнейшему возрастанию вакуума.

Насосное устройство может дополнительно содержать вакуумный насос и клапан для сброса вакуума, создаваемого вакуумным насосом, при этом в ответ на обнаружение входного тока, превышающего пороговый уровень тока, модуль управления источником питания может быть выполнен с возможностью индикации неисправности клапана. Преимуществом этого является то, что может быть обнаружена неисправность клапана, что позволяет предпринять соответствующее действие, например, известить пользователя о том, что клапан должен быть отремонтирован или заменен.

Источник питания может быть выполнен с возможностью подачи электропитания на приводной механизм, используя широтно-импульсную модуляцию (PWM) в соответствии с рабочим циклом, и модуль управления источником питания может быть выполнен с возможностью приостановки подачи электропитания на приводной механизм, устанавливая рабочий цикл PWM практически равным нулю. Такой подход позволяет выполнять функцию отключения приводного механизма PWM контроллером, так что дополнительного аппаратного обеспечения для блокировки приводного механизма не требуется.

Система молокоотсоса может дополнительно содержать модуль регулировки частоты вращения приводного механизма, выполненный с возможностью приведения в действие приводного механизма с первой частотой вращения при включении насосного устройства и продолжения приведения в действие приводного механизма со второй частотой вращения, превышающей первую частоту вращения, после того как нагрузка на приводной механизм достигнет заданного уровня. Это может исключить работу приводного механизма с высокой частотой вращения и генерацию повышенного шума при первоначальном включении приводного механизма и при низкой нагрузке.

Заданный период времени может быть временем, необходимым для того, чтобы перепад давления, создаваемый насосным устройством, достигал заданного уровня. Заданный уровень может быть выбран как уровень, при котором обратное давление при работе против перепада давления, способно регулировать скорость насоса для поддержания шума в пределах приемлемых уровней.

Система молокоотсоса может дополнительно содержать молокоотсос, имеющий камеру и мембрану, располагаемую в камере для разделения камеры на первую и вторую полости, причем эта мембрана может деформироваться в камере в ответ на уменьшение давления в первой полости, чтобы вызвать уменьшение давления во второй полости, и поверхность камеры, находящаяся в контакте с мембраной, и/или поверхность мембраны, находящаяся в контакте с камерой, может иметь текстурированную поверхность, обработанную так, чтобы уровень шума, производимого, когда мембрана вступает в контакт с камерой, двигаясь вдоль или отодвигаясь от нее, был минимальным. Это позволяет уменьшить уровень шума, производимого поверхностью гибкой мембраны, вступающей в контакт с поверхностью камеры, двигаясь вдоль или отодвигаясь от нее. Текстурированная поверхность позволяет уменьшить площади поверхности мембраны и камеры, контактирующие друг с другом.

В одном варианте осуществления поверхность камеры, вступающая в контакт с мембраной, может иметь текстурированную поверхность. При такой компоновке текстурированная поверхность легко принимает форму благодаря жесткости оболочки, образующей камеру.

В другом варианте осуществления поверхность мембраны, вступающая в контакт с камерой, может иметь текстурированную поверхность.

Камера может содержать боковую стенку, вплотную к которой располагается мембрана до и/или во время деформации, причем поверхность, имеющая текстурированную поверхность, может быть образована боковой стенкой и/или участком мембраны, вступающим в контакт с боковой стенкой. Поэтому площадь поверхности мембраны, находящейся в контакте с круговой поверхностью боковой стенки, которая продолжается вокруг мембраны и под которую подгоняется мембрана, сводится к минимуму.

Поверхность может иметь текстурированную поверхность со среднеарифметическим значением шероховатости (Ra) около 1,6 мкм.

Поверхность может иметь текстурированную поверхность со среднеарифметическим значением шероховатости (Ra) более 0,8 мкм. Одним из преимуществ описанной выше компоновки является то, что использование текстурированной поверхности, имеющей Ra более 0,8 мкм, снижает шум, производимый поверхностью мембраны, движущейся по поверхности камеры.

Поверхность может иметь текстурированную поверхность со среднеарифметическим значением шероховатости (Ra) менее 3,2 мкм. Одним из преимуществ описанной выше компоновки является то, что использование текстурированной поверхности, имеющей Ra менее 3,2 мкм, ограничивает повышенный износ мембраны, когда она движется по поверхности камеры.

Еще в одном варианте осуществления как поверхность камеры, вступающая в контакт с мембраной, так и поверхность мембраны, вступающая в контакт с камерой, могут иметь текстурированную поверхность.

В таком варианте осуществления каждая из поверхностей камеры и поверхности мембраны могут иметь текстурированную поверхность со среднеарифметическим значением шероховатости (Ra) более 0,4 мкм. Одним из преимуществ описанной выше компоновки является то, что каждая поверхность, имеющая текстурированную поверхность, минимизирует среднеарифметическое значение шероховатости (Ra), требуемое для сведения к минимуму шума, производимого поверхностью мембраны, движущейся по поверхности камеры, входя в контакт с ней или отодвигаясь от нее.

Согласно другому аспекту настоящего изобретения обеспечен также молокоотсос, содержащий камеру и мембрану, располагаемую в камере для разделения камеры на первую и вторую полости, причем мембрана способна деформироваться в камере в ответ на уменьшение давления в первой полости, чтобы вызвать уменьшение давления во второй полости, и поверхность камеры, вступающая в контакт с мембраной, и/или поверхность мембраны, вступающая в контакт с камерой, имеет текстурированную поверхность, с тем чтобы уровень шума, производимого мембраной, вступающей в контакт или отодвигающейся от камеры, был минимальным.

Согласно настоящему изобретению обеспечен также способ для использования в системе молокоотсоса, содержащей вакуумный насос, электродвигатель постоянного тока для приведения в действие вакуумного насоса и источник питания, выполненный с возможностью подачи электропитания на электродвигатель, причем этот способ содержит приведение в действие электродвигателя с первой частотой вращения и продолжение приведения в действие электродвигателя со второй частотой вращения, превышающей первую частоту вращения, после заданного периода времени после включения электродвигателя.

Этот способ может дополнительно содержать обнаружение входного тока, поступающего на электродвигатель, и уменьшение частоты вращения электродвигателя в ответ на обнаружение входного тока, превышающего пороговый уровень тока, являющийся указателем порогового уровня вакуума в молокоотсосе.

Этот способ может дополнительно содержать подачу электропитания, посредством подачи первого напряжения на электродвигатель при включении вакуумного насоса и посредством подачи второго напряжения, превышающего первое напряжение, на электродвигатель после заданного периода времени после включения двигателя.

Согласно настоящему изобретению дополнительно обеспечена система молокоотсоса, содержащая вакуумный насос, электродвигатель постоянного тока для приведения в действие вакуумного насоса, источник питания, выполненный с возможностью подачи электропитания на электродвигатель, и модуль управления источником питания, выполненный с возможностью обнаружения входного тока, поступающего на электродвигатель, и уменьшения частоты вращения электродвигателя в ответ на превышение входным током порогового уровня тока, являющегося указателем порогового уровня вакуума в молокоотсосе. Это позволяет исключить продолжение работы насоса в ситуациях, когда уже достигнут высокий вакуум в молокоотсосе, и дальнейшее использование насоса могло бы повысить вакуум до уровня, который мог вызвать дискомфорт или травму пользователя.

Согласно настоящему изобретению дополнительно обеспечена система молокоотсоса, содержащая вакуумный насос, электродвигатель постоянного тока для приведения в действие вакуумного насоса, источник питания, выполненный с возможностью подачи электропитания на электродвигатель, и модуль управления источником питания, выполненный с возможностью управления источником питания с целью подачи первого напряжения на приводной механизм при включении насоса и подачи второго напряжения, превышающего первое напряжение, на приводной механизм после заданного периода времени после включения приводного механизма. Запуская приводной механизм с использованием более низкого напряжения, можно исключить высокий бросок тока и можно снизить мощность потребления приводного механизма.

Эти и другие аспекты станут очевидными и будут пояснены со ссылками на варианты осуществления, описываемые ниже.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Теперь будут описаны варианты осуществления изобретения посредством только примеров со ссылками на прилагаемые чертежи, на которых:

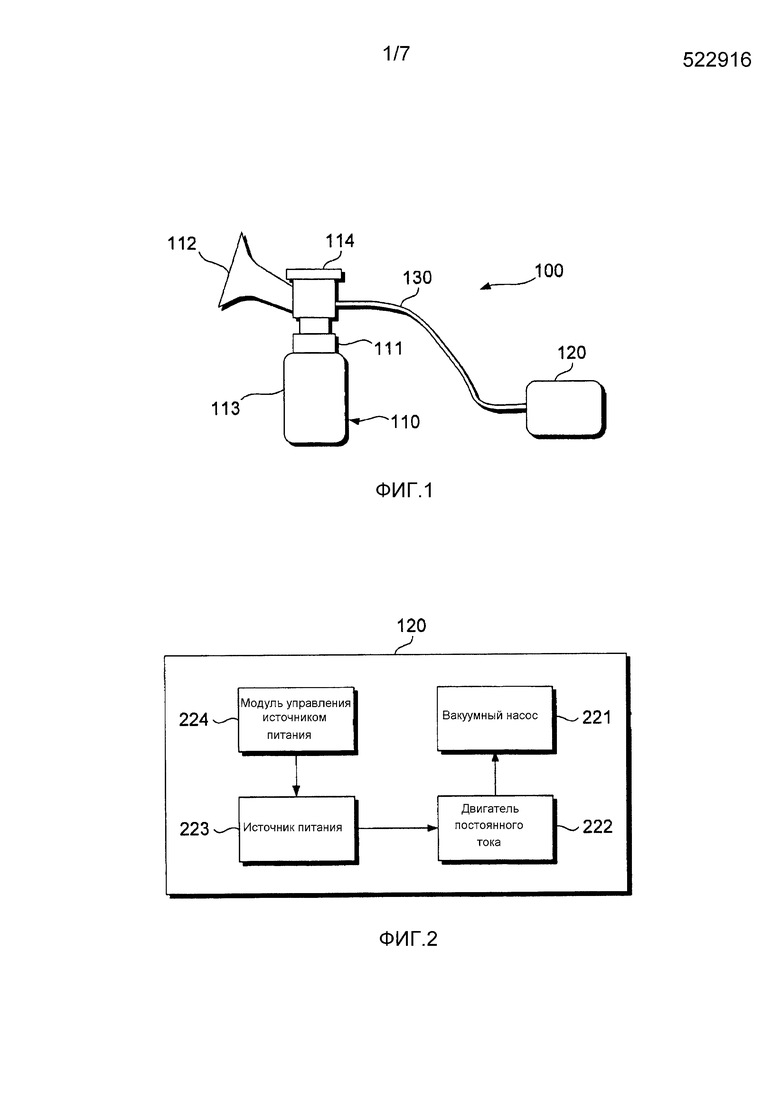

ФИГ. 1 – представление системы молокоотсоса;

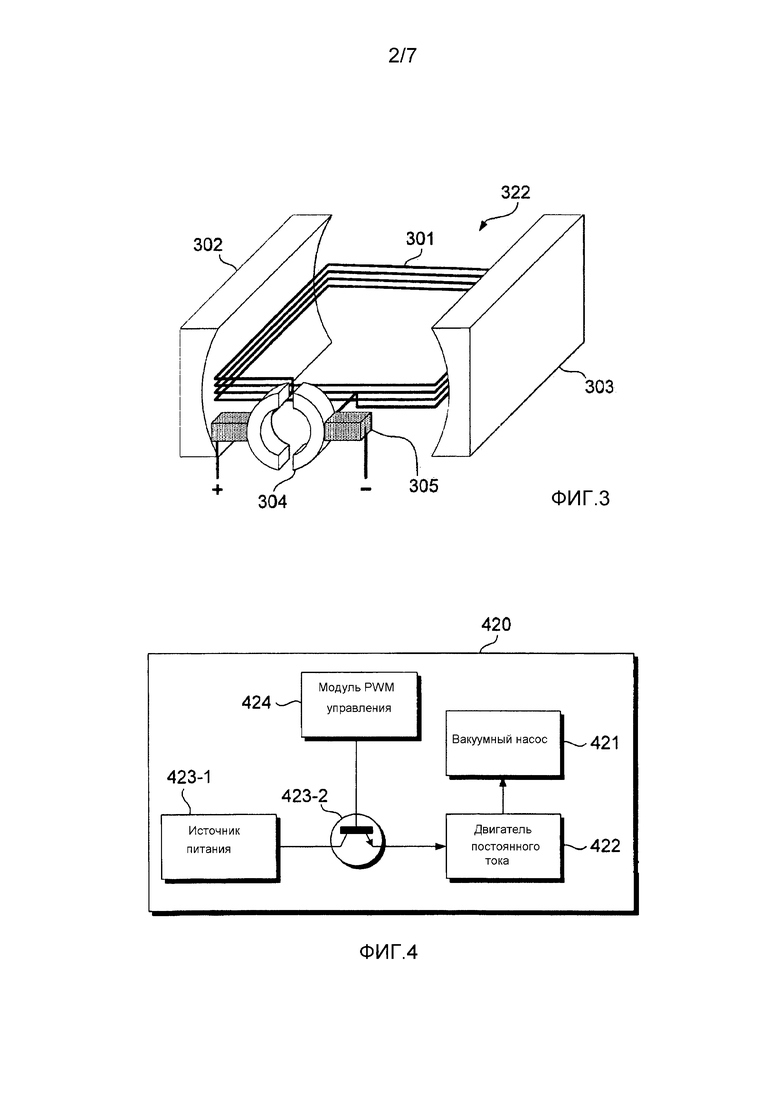

ФИГ. 2 – рабочий блок системы молокоотсоса, представленной на фиг. 1;

ФИГ. 3 – электродвигатель постоянного тока для использования в системе молокоотсоса;

ФИГ. 4 – представление системы молокоотсоса, использующей регулирование с широтно-импульсной модуляцией;

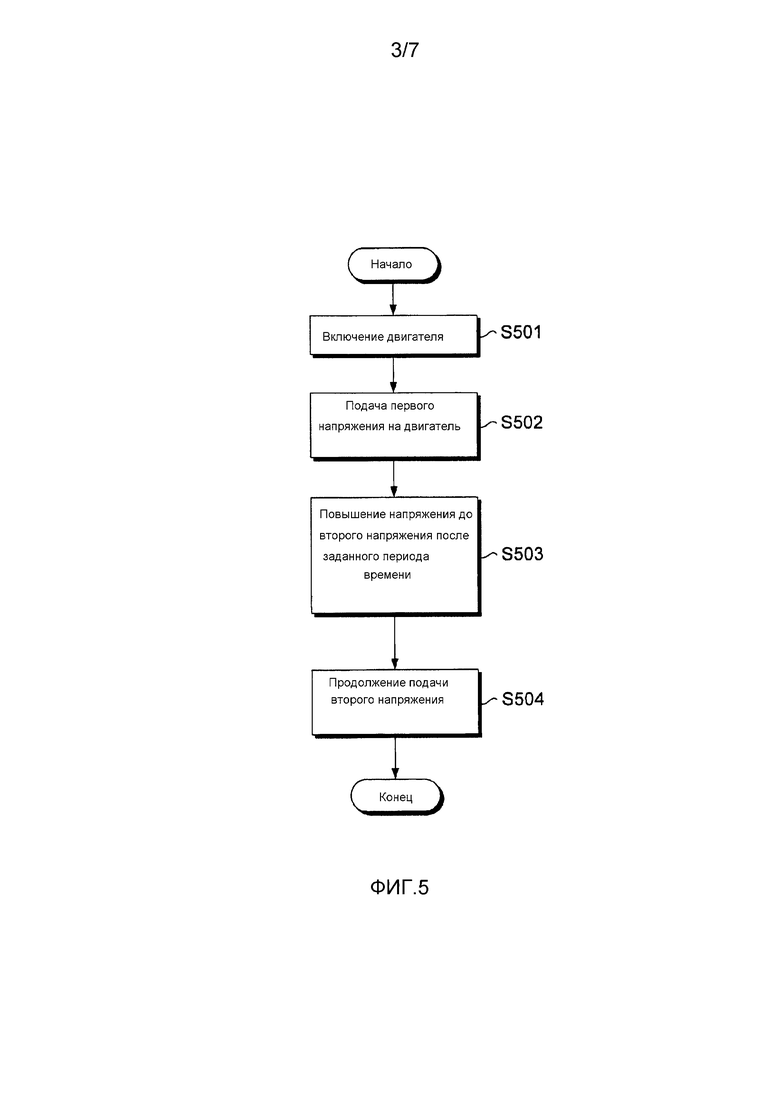

ФИГ.5 – представление способа подачи электропитания на электродвигатель в системе молокоотсоса;

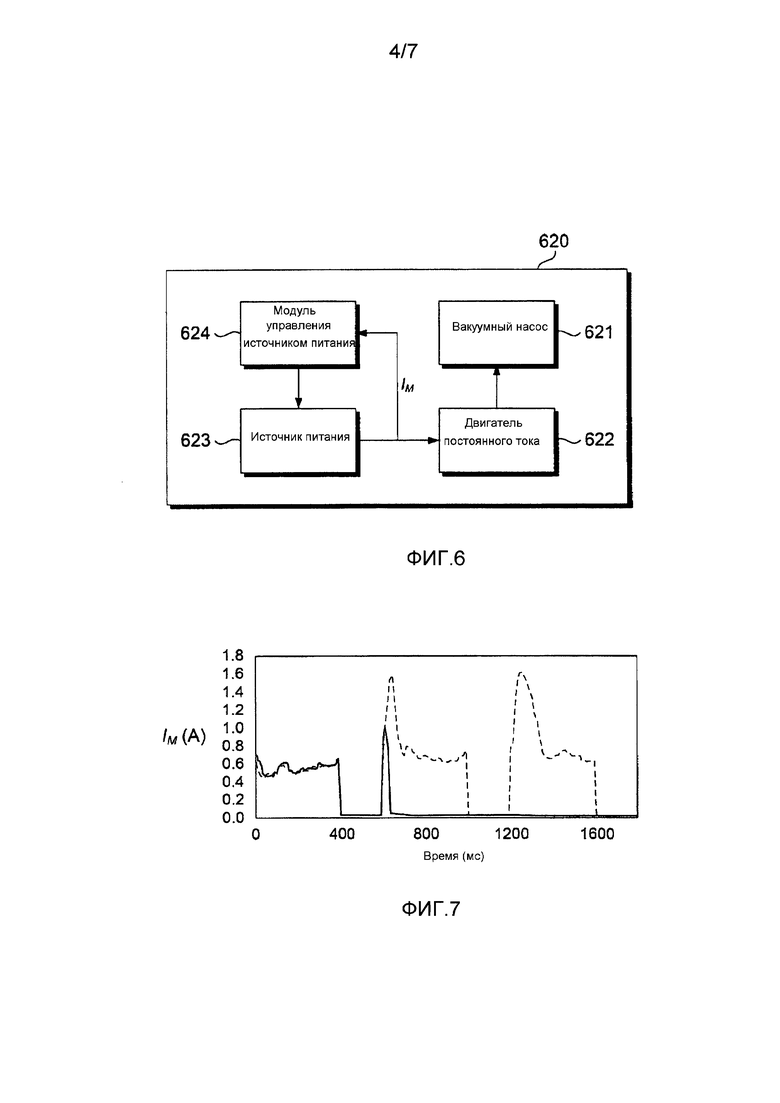

ФИГ. 6 - представление системы молокоотсоса;

ФИГ. 7 – график, представляющий профиль распределения во времени тока двигателя в системе молокоотсоса, представленной на фиг. 6;

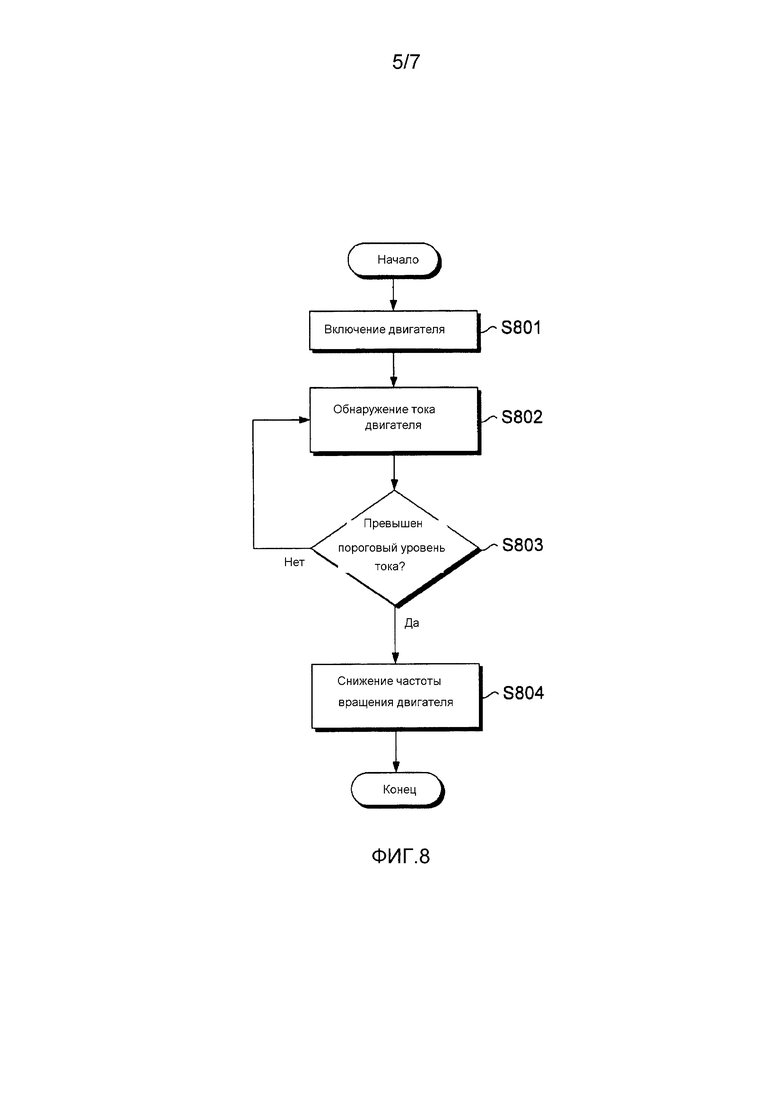

ФИГ. 8 – представление способа для использования в системе молокоотсоса, подобной показанной на фиг. 6;

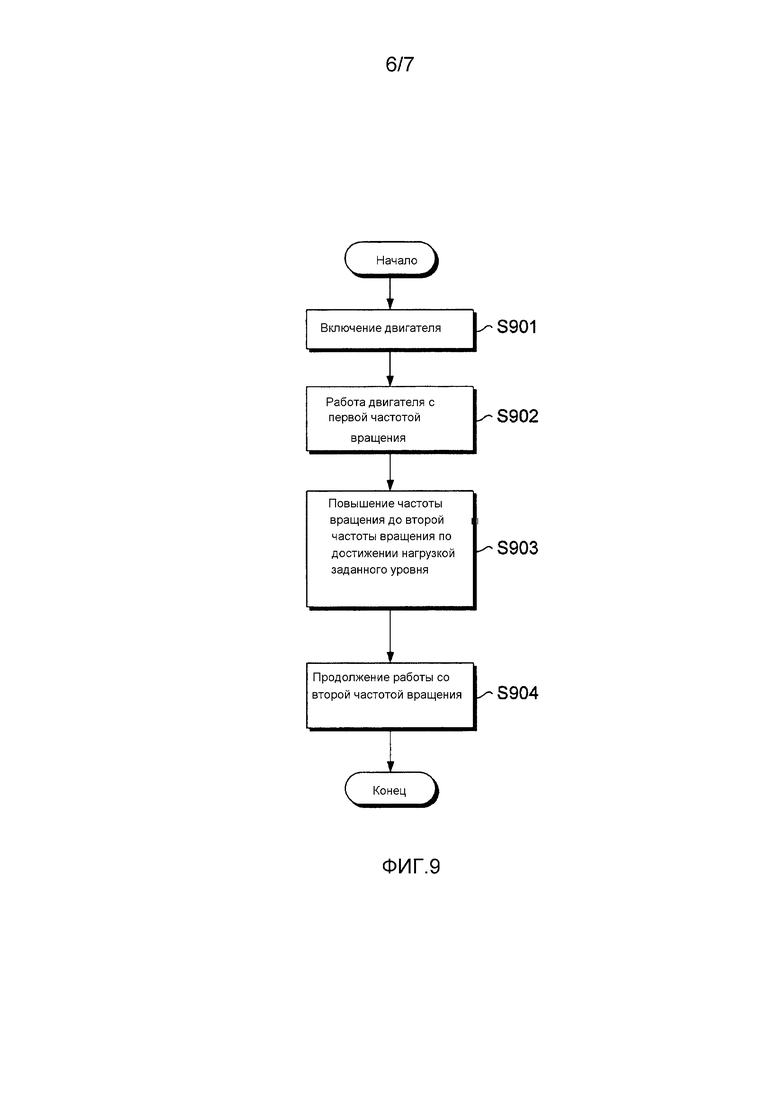

ФИГ. 9 - представление способа для использования в системе молокоотсоса, подобной показанной на фиг. 6; и

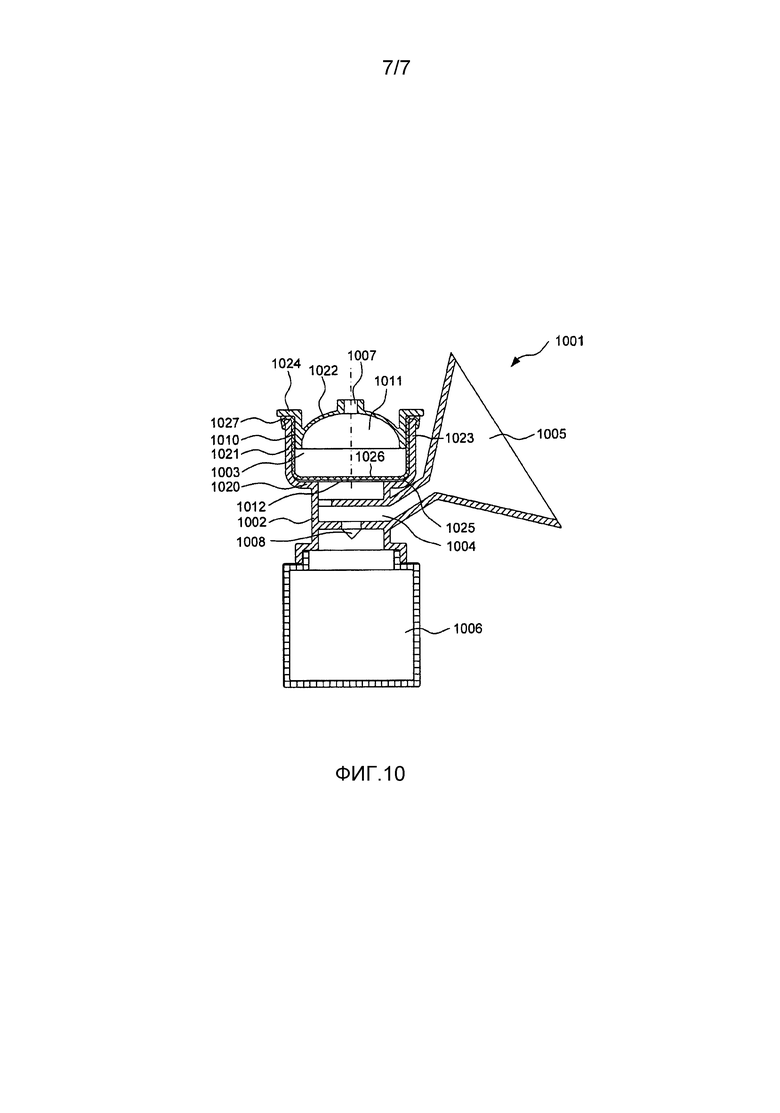

ФИГ. 10 – вид в разрезе молокоотсоса, представленного на фиг. 1.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Обратимся теперь к фиг. 1 и 2, на которых представлена система молокоотсоса. Как показано на фиг. 1, система 100 молокоотсоса включает в себя молокоотсос 110, известный также как отсасывающее устройство, и рабочий блок 120, подсоединенный трубкой 130 к молокоотсосу 110. Трубка 130 обеспечивает связь по текучей среде между молокоотсосом 110 и рабочим блоком 120. Трубка 130 может также использоваться для обеспечения электрического соединения между молокоотсосом 110 и рабочим блоком 120. Например, через эту трубку может передаваться рабочий сигнал или электропитание между молокоотсосом и рабочим блоком. Хотя рабочий блок 120 удален от молокоотсоса 110 в настоящей компоновке, должно быть понятно, что рабочий блок может быть выполнен как одно целое с молокоотсосом 110.

Молокоотсос 110 имеет основной корпус 111, воронку 112, сосуд 113 для сбора и диафрагму 114, подсоединенную к вакуумной трубке 130. Сосуд 113 для сбора, или приемный сосуд, собирает молоко, отсасываемое из груди пользователя, и может иметь форму бутылочки или пакетика для кормления. Сосуд 113 для сбора прикрепляется к основному корпусу 111 резьбовым соединением, хотя следует понимать, что может быть использовано альтернативное съемное средство прикрепления, такое как зажимы (не показаны). Прижимаемая к груди воронка 112 выполнена с возможностью вложения в нее груди пользователя и имеет раструб и горловину. Раструб раскрывается на наружном конце воронки 112, и воронка 112 сужается от наружного конца по направлению к горловине, образуя полое углубление, в которое вкладывается грудь. Основной корпус 111 обеспечивает соединение по текучей среде воронки 112 с сосудом 113 для сбора. Путь для прохождения текучей среды образован через основной корпус 111 от прижимаемой к груди полости воронки 112 к сосуду 113 для сбора. Основной корпус 111 образован из внешней оболочки. Основной корпус 111 выполнен как одно целое с воронкой 112, однако должно быть понятно, что воронка 112 может быть съемной.

Рабочий блок 120 содержит насосное устройство и электродвигатель для приведения в действие насосного устройства (не показано на фиг. 1). Электродвигатель работает в качестве приводного механизма. Насосное устройство выполнено с возможностью обеспечения и сброса снижения давления в вакуумной линии. Средство для обеспечения снижения давления и средство для сброса снижения давления являются отдельными компонентами. Конкретно, в настоящем варианте осуществления вакуумное устройство содержит вакуумный насос (не показан на фиг. 1) и клапан сброса давления (не показан на фиг. 1). Вакуумный насос работает в качестве средства снижения давления. Клапан сброса давления работает в качестве средства для сброса снижения давления. Вакуумный насос соединен по текучей среде с основным корпусом 111 через трубку 130. Клапан сброса выполнен с возможностью циклического открывания для сброса снижения давления, генерируемого вакуумным насосом. Это приводит к циклическому образованию перепада давления. Однако должно быть понятно, что могут быть использованы другие системы создания вакуума. Например, должно быть понятно, что средство обеспечения снижения давления и средство для сброса снижения давления могут быть выполнены как одно целое.

В основном корпусе 111 молокоотсоса 110 образована камера. Эта камера образована вдоль пути прохождения текучей среды и имеет вакуумное отверстие. Вакуумное отверстие связано с трубкой 130, так что вакуумный насос может обеспечивать снижение давления в камере.

В настоящем варианте осуществления мембрана располагается в камере. Мембрана, называемая также диафрагмой, является гибкой. Мембрана разделяет камеру на первую полость и вторую полость. Первая полость соединена по текучей среде с вакуумным отверстием. Поэтому снижение давления осуществляется в первой полости вакуумным насосом. Вторая полость соединена по текучей среде с путем прохождения текучей среды между прижимаемой к груди полостью воронки 112 и сосудом 113 для сбора. Поэтому вторая полость непосредственно соединена с грудью, вложенной в воронку. Обратный клапан установлен между камерой и сосудом 113 для сбора. Когда в первой полости обеспечивается снижение давления, мембрана деформируется и оттягивается в направлении первой полости. Поэтому во второй полости камеры происходит снижение давления вследствие деформации мембраны. Когда грудь вкладывается в раструб воронки, в воронке происходит снижение давления, которое действует на грудь пользователя и заставляет выделяться из нее молоко.

Описанная выше компоновка не напрямую создает вакуум у груди пользователя. Должно быть понятно, что возможно также создавать вакуум у груди пользователя, не используя мембрану, с тем чтобы создавалось прямое соединение между вакуумным насосом и воронкой. Более того, хотя в настоящем варианте осуществления обеспечены раздельные молокоотсос и рабочий блок, в других вариантах осуществления компоненты системы молокоотсоса, такие как сосуд для сбора, воронка, вакуумный насос, электродвигатель и источник питания, могут быть размещены в одном корпусе. Например, компоненты рабочего блока могут вместе располагаться в основном корпусе молокоотсоса, устраняя необходимость в отдельном рабочем блоке.

Рабочий блок 120 показан более подробно на фиг. 2, и он содержит вакуумный насос 221 для создания вакуума, электродвигатель 222 постоянного тока (DC) для приведения в действие вакуумного насоса 221, источник 223 питания для подачи электропитания на электродвигатель 222 и модуль 224 управления источником питания для управления источником 223 питания. Модуль 224 управления источником питания выполнен с возможностью управления источником 223 питания для подачи первого напряжения на электродвигатель 222 при включении вакуумного насоса и подачи второго напряжения, превышающего первое напряжение, на электродвигатель 222 после заданного периода времени после включения электродвигателя 222. Это позволяет исключить высокий бросок тока при первоначальном включении электродвигателя 222 и малом сопротивлении двигателя, как будет теперь описано со ссылкой на фиг. 3.

Настоящие варианты осуществления относятся к системе молокоотсоса, содержащей щеточный электродвигатель постоянного тока. Однако должно быть понятно, что настоящее изобретение применимо также к системам молокоотсоса, включающим в себя альтернативные типы двигателей. Например, в другой компоновке, включающей в себя альтернативный тип двигателя или щеточный электродвигатель постоянного тока, падение напряжения может вызываться незакрепленным проводом или другой неисправностью.

На фиг. 3 показан электродвигатель 322 постоянного тока для использования в системе молокоотсоса, такой как показана на фиг. 1 и 2. Электродвигатель 322 содержит обмотку 301, образованную проводом, намотанным вокруг якоря, который для ясности не показан на фиг. 3. Постоянные магниты 302, 303 расположены на противоположных сторонах обмотки 301, которая подсоединена к источнику питания через сегменты 304 коллектора и угольные щетки 305. Как таковой, электродвигатель 322 может быть отнесен к щеточному электродвигателю постоянного тока. Однако настоящее изобретение не ограничивается использованием щеточных двигателей постоянного тока, и в других вариантах осуществления могут быть использованы другие типы двигателей постоянного тока, например, бесщеточные двигатели. Специалисты в данной области техники должны быть знакомы с принципом действия щеточного электродвигателя постоянного тока, и поэтому подробное описание будет опущено в целях краткости. Хотя на фиг. 3 показаны два сегмента 304 коллектора, в общем случае может быть обеспечено любое число из двух или более сегментов.

Когда якорь вращается, ток, текущий через обмотку 301, генерирует поле противоэлектродвижущей силы (противо-ЭДС), которое противодействует вращению якоря и обмотки 301. Поле противо-ЭДС приводит в результате к увеличению сопротивления, когда двигатель 322 вращается с высокой частотой вращения. Однако при первоначальном включении двигателя 322 поле противо-ЭДС отсутствует, и сопротивление создается только самой обмоткой 301, которое может быть пренебрежимо малым. Это может привести к броску тока при первоначальном включении двигателя. В вариантах осуществления настоящего изобретения источник питания управляется с целью подачи низкого напряжения при первоначальном включении двигателя и увеличения напряжения до более высокого значения, когда частота вращения двигателя увеличивается и сопротивление возрастает. Напряжение питания может быть повышено после заданного периода времени, которое может быть временем, необходимым для достижения двигателем заданной рабочей частоты вращения. Такой подход может исключить начальный бросок тока, который может быть отнесен к пусковому току, и, следовательно, может снизить общее потребление энергии двигателем во время работы. Кроме того, повреждение, связанное с пусковым током, например, вследствие искрения между сегментами 304 коллектора и щетками 305, может быть исключено, что приводит к уменьшению износа угольных щеток и увеличению срока службы двигателя 322.

Обратимся теперь к фиг. 4, где представлена система молокоотсоса, использующая регулировку с широтно-импульсной модуляцией, согласно варианту осуществления настоящего изобретения. В настоящем варианте осуществления обеспечен рабочий блок 420 для использования в системе молокоотсоса, такой как показана на фиг. 1. Рабочий блок 420 подобен рабочему блоку, представленному на фиг. 2., и содержит вакуумный насос 421, электродвигатель 422 постоянного тока, источник питания и модуль 424 управления источником питания. Должно быть понятно, что в других вариантах осуществления компоненты рабочего блока 420 и устройство для сбора могут быть объединены в основном корпусе молокоотсоса вместо физического разделения рабочего блока и устройства для сбора.

Говоря более подробно, в настоящем варианте осуществления источник питания выполнен с возможностью подачи электропитания на электродвигатель 422, используя широтно-импульсную модуляцию (PWM). Источник питания включает в себя источник 423-1 питания и полевой транзистор (FET) 423-2. Однако в других вариантах осуществления может быть использован другой тип выключателя, отличающийся от FET, с целью включения и выключения электропитания для PWM управления. Модуль 424 управления источником питания является модулем PWM управления, выполненным с возможностью управления выключателем 423-2, используемым для PWM управления. Модуль 424 PWM управления может подавать электропитание с низким напряжением при включении электродвигателя, осуществляя управление PWM выключателем 423-2, в первом цикле работы и подавать электропитание с более высоким напряжением после заданного периода времени, увеличивая продолжительность цикла работы. Таким образом, этот способ управления может быть интегрирован в существующий PWM проект, не требуя дополнительного аппаратного обеспечения.

Кроме того, гибкость способа PWM управления позволяет применять разные профили нарастания напряжения при повышении напряжения от первого напряжения до второго напряжения в течение заданного периода времени. В одном варианте осуществления напряжение может изменяться линейно от первого до второго напряжения в течение заданного периода времени. В другом варианте осуществления электропитание может подаваться при первом напряжении в течение заданного периода времени и повышаться непосредственно до второго напряжения после заданного периода времени. Должно быть понятно, что возможны другие формы нарастания, и варианты осуществления изобретения не ограничиваются этими примерами.

Обратимся теперь к фиг. 5, где представлен способ подачи электропитания на электродвигатель в системе молокоотсоса. Этот способ может быть использован для управления электропитанием, выполненного с целью подачи электропитания на электродвигатель. На первом этапе S501 принимается сигнал для включения электродвигателя, чтобы начать приведение в действие вакуумного насоса. Сигнал может, например, быть принят от пользователя или от управляющего программного обеспечения, выполненного с возможностью управления операциями системы молокоотсоса. Затем, на этапе S502, электропитание начинает подаваться на двигатель при первом напряжении.

Далее, на этапе S503, первое напряжение повышается до второго напряжения после заданного периода времени. Заданный период времени может определяться временем, необходимым для достижения двигателем желаемой рабочей частоты вращения, при которой сопротивление, наводимое полем противо-ЭДС, будет достаточным, чтобы более высокое второе напряжение подавалось без результирующей потери мощности вследствие броска тока. Как было описано выше, напряжение может повышаться постепенно в течение периода времени, чтобы обеспечить плавное ускорение двигателя. Альтернативно может быть применено скачкообразное повышение в конце периода времени для непосредственного увеличения напряжения от первого напряжения до второго напряжения. Постепенное нарастание может быть легко реализовано в PWM системе, тогда как в не-PWM системе может быть более легко реализовано скачкообразное повышение, так как требуется только, чтобы источник питания был способен подавать два разных напряжения. Наконец, на этапе S504 после заданного периода времени источник питания продолжает подавать электропитание при втором напряжении.

Обратимся теперь к фиг. 6, где представлена система молокоотсоса. В настоящем варианте осуществления рабочий блок 620 обеспечен для использования в системе молокоотсоса, такой как показанная на фиг. 1. Рабочий блок 620 подобен рабочему блоку на фиг. 2 и содержит вакуумный насос 621, электродвигатель постоянного тока 622, источник 623 питания и модуль 624 управления источником питания. Должно быть понятно, что в других вариантах осуществления компоненты рабочего блока 620 и устройство сбора могут быть объединены в основном корпусе молокоотсоса вместо обеспечения физически разнесенных рабочего блока и устройства сбора.

Говоря более подробно, в настоящем варианте осуществления модуль 624 управления источником питания выполнен с возможностью обнаружения входного тока, подаваемого в электродвигатель 622 источником 623 питания, который может рассматриваться как ток IM электродвигателя. Модуль 624 управления источником питания может непосредственно обнаруживать ток электродвигателя или же может принимать результат измерения тока от отдельного модуля обнаружения тока (не показан).

Осуществляя мониторинг тока, модуль 624 управления источником питания может определить, существует ли уже состояние вакуума в воронке молокоотсоса, когда включается двигатель 622. При нормальной работе вакуум должен сбрасываться после каждого цикла работы насоса открыванием клапана сброса (не показан на фиг. 6). Однако, если по какой-либо другой причине вакуум не был сброшен, например, из-за того, что клапан сброса не смог открыться или было заблокировано приемное отверстие клапана, начальная нагрузка на насос 621 будет выше, чем когда насос 621 включается при запуске следующего цикла, в отличие от ситуации, при которой вакуум был сброшен после предыдущего цикла. Более определенно, нагрузка, когда вакуум не был сброшен или был лишь частично сброшен, будет выше, так как насосу 621 приходится работать, преодолевая предшествующее состояние вакуума.

В настоящем варианте осуществления уровень тока электродвигателя в любой точке используется в качестве указателя вакуумметрического давления в текущий момент времени. Большой ток двигателя указывает на то, что двигатель 622 потребляет бóльшую мощность вследствие возрастания нагрузки на насос 621. На случай, если ток электродвигателя превышает заданный пороговый уровень тока, указывая на предшествующее состояние вакуума, управление источником питания выполняется с возможностью уменьшения частоты вращения электродвигателя. В настоящем варианте осуществления управление источником питания выполнено с возможностью приостановки подачи электропитания на двигатель, чтобы выключить двигатель. Однако в других вариантах осуществления частота вращения двигателя может быть понижена без полного выключения двигателя.

Уменьшая частоту вращения двигателя при превышении порогового уровня тока, возможно в вариантах осуществления исключить излишне высокий вакуум, создаваемый в воронке молокоотсоса, даже когда обычный механизм сброса оказывается неисправным. Такие варианты осуществления могут позволить использовать мощный насос 621, способный более быстро обеспечивать желаемый уровень вакуума без риска создания высокого вакуума в воронке молокоотсоса, если не был правильно произведен сброс вакуума в конце каждого цикла. В других вариантах осуществления процесс управления током, описанный выше, может быть опущен, например, если используется менее мощный насос, который не способен создавать достаточно высокий вакуум, чтобы вызвать дискомфорт или привести к травме пользователя.

Обратимся теперь к фиг. 7, где представлен график, иллюстрирующий профиль распределения тока двигателя в зависимости от времени в системе молокоотсоса, показанной на фиг. 6. График представляет ток IM двигателя в зависимости от времени в течение трех циклов работы насоса. Пунктирные линии представляют измеренный уровень тока двигателя в течение каждого цикла работы насоса, когда не используется способ управления током, описанный выше со ссылкой на фиг. 6. Большой ток наблюдается в начале каждого цикла работы насоса, так как клапан сброса не работает и вакуум от предшествующего цикла работы насоса не сброшен. В отличие от этого сплошная линия на фиг. 7 представляет измеренный уровень тока двигателя, когда применяется управление током. И снова, после первого цикла работы насоса вакуум не сброшен, поскольку клапан сброса не действует. Однако вследствие применения управления током насос останавливается при превышении порогового уровня тока. За счет применения способа управления током, описанного выше со ссылкой на фиг. 6, система может легко обнаруживать существование высокого уровня вакуума в воронке молокоотсоса и понижать частоту вращения двигателя во избежание дальнейшего повышения вакуума.

Обратимся теперь к фиг. 8, где представлен способ для использования в системе молокоотсоса, такой как показанная на фиг. 6. На первом этапе S801 включается электродвигатель. Затем, на этапе S802, обнаруживается ток двигателя. На следующем этапе S803 обнаруженный ток двигателя сравнивается с заданным пороговым уровнем тока, который указывает на пороговый уровень вакуума в молокоотсосе. Если пороговый уровень тока не был превышен, процесс возвращается к этапу S802 и продолжает мониторинг тока двигателя. Однако, если пороговый уровень тока был превышен, тогда на этапе S804 частота вращения двигателя понижается. Например, частота вращения двигателя может быть понижена уменьшением приводного напряжения, подаваемого на двигатель, или отсоединением двигателя от источника питания. Как пояснялось выше, способ, такой как представленный на фиг. 8, может обнаруживать существование высокого уровня вакуума в воронке молокоотсоса и понижать частоту вращения двигателя во избежание дальнейшего повышения вакуума.

В вариантах осуществления, описанных со салками на фиг. 6, 7 и 8, система молокоотсоса выполнена также с возможностью управления электродвигателем, как описано выше со ссылкой на фиг. 5, конкретно подачей электропитания с меньшим напряжением при включении двигателя и повышением электропитания до более высокого напряжения после заданного периода времени. Однако в других вариантах осуществления процесс управления током, описанный со ссылками на фиг. 6, 7 и 8, для предохранения от возникновения высокого вакуума может быть применен к любой обычной системе молокоотсоса независимо от того, используется ли также способ управления двигателем согласно фиг. 5.

Обратимся теперь к фиг. 9, где представлен способ для использования в системе молокоотсоса. Этот способ может быть реализован в любой из систем молокоотсоса, описанных выше со ссылками на фиг. 1, 2, 4 и 6, или в любой обычной системе молокоотсоса, не включающей в себя признаки описанных выше систем. Модуль регулирования частоты вращения двигателя может быть обеспечен дл реализации этого способа. На первом этапе S901 включается электродвигатель, а на этапе S902 двигатель первоначально приводится в движение с первой частотой вращения. Затем, на этапе S903 частота вращения двигателя повышается от первой частоты вращения до второй частоты вращения, более высокой чем первая частота вращения, после того как нагрузка на двигатель достигает заданного уровня. Затем, на этапе S904 система продолжает приводить в движение двигатель со второй частотой вращения.

На этапе S903 возможны различные подходы. В одном варианте осуществления система молокоотсоса может включать в себя модуль обнаружения нагрузки, выполненный с возможностью обнаружения нагрузки на двигатель и обеспечения обратной связи с модулем регулировки частоты вращения двигателя, который может повышать частоту вращения двигателя по достижении заданной нагрузки. Альтернативно вместо обеспечения обратной связи система может выжидать в течение заданного периода времени, прежде чем приводить в движение двигатель со второй, более высокой, частотой вращения. Заданный период времени может быть определен во время калибровки системы молокоотсоса измерением времени, необходимого для достижения нагрузкой заданного уровня при нормальных рабочих условиях. Разные профили нарастания могут быть использованы при повышении частоты вращения двигателя. Частота вращения может повышаться постепенно, по мере повышения нагрузки, от первой частоты вращения до второй частоты вращения, или может повышаться скачком от первой до второй частоты вращения при достижении заданной нагрузки.

Этот способ эффективен в системе молокоотсоса, в которой нагрузка на двигатель мала в начале каждого цикла работы насоса, когда не существует вакуума. Когда воздух откачивается из воронки молокоотсоса для повышения уровня вакуума, нагрузка на двигатель возрастает. В обычно используемой системе, когда постоянная мощность подается на двигатель в течение всего цикла работы насоса, двигатель сначала работает с высокой частотой вращения при запуске циклов работы насоса, когда нагрузка мала, но подаваемая мощность относительно высока для малой нагрузки. Это приводит в результате к повышенному шуму из-за высокой начальной частоты вращения двигателя, что раздражает пользователя. В настоящем варианте осуществления двигатель целенаправленно работает с малой частотой вращения после включения, чтобы снизить шум двигателя. Двигатель может работать с малой начальной частотой вращения за счет подачи низкого напряжения или использования PWM управления и сокращенного рабочего цикла.

Другой вариант системы молокоотсоса будет теперь описан со ссылкой на фиг. 10. Признаки этого варианта системы молокоотсоса могут быть реализованы в любой из систем молокоотсоса, описанных выше со ссылками на фиг. 1, 2, 4 и 6, или в любой обычной системе молокоотсоса, не включающей в себя признаки описанных выше систем.

Молокоотсос 1001 представлен на фиг. 10. Молокоотсос 1001 подобен молокоотсосу, показанному на фиг. 1, и предусмотрен для использования в системе молокоотсоса, такой как показана на фиг. 1. Молокоотсос 1001 имеет основной корпус 1002, в котором определена камера 1003. Камера 1003 образована вдоль пути 1004 прохождения текучей среды между воронкой 1005 для вложения груди пользователя и сосудом 1006 для сбора. Камера 1003 имеет вакуумное отверстие 1007. Вакуумное отверстие 1007 соединено с вакуумным насосом в рабочем блоке, подобном рабочему блоку, описанному в представленных выше вариантах осуществления. Поэтому вакуумный насос способен обеспечивать понижение давления в камере 1003. вакуумное отверстие выполнено на верхнем конце камеры 1003.

Мембрана 1010 расположена в камере 1003. Мембрана 1010, называемая также диафрагмой, является гибкой. Мембрана 1010 разделяет камеру 1003 на первую полость 1011 и вторую полость 1012. Первая полость1011 связана по текучей среде с вакуумным отверстием 1007. Поэтому снижение давления производится в первой полости 1011 вакуумным насосом. Вторая полость 1012 связана по текучей среде с путем 1004 прохождения текучей среды между полостью для вложения груди в воронке 1005 и сосудом 1006 для сбора. Обратный клапан 1008 расположен в пути 1004 прохождения текучей среды. Обратный клапан 1008 устраняет необходимость в вытягивании воздуха из сосуда 1006 для сбора, чтобы обеспечить снижение давления, и также устраняет необходимость в создании герметизированного сопряжения между этим сосудом и основным корпусом 1002.

Когда пониженное давление или вакуум создается в первой полости 1011, мембрана 1010 деформируется и оттягивается по направлению к первой полости 1011. Поэтому снижение давления происходит во второй полости 1012 камеры 1003 вследствие деформации мембраны 1010. Когда грудь вкладывается в раструб воронки, в воронке 1005 происходит снижение давления, что оказывает воздействие на грудь пользователя и заставляет молоко выжиматься из нее.

Камера 1003 имеет основание 1020 боковую стенку 1021 и верхнюю стенку 1022. Боковая стенка 1021 продолжается по окружности вокруг камеры 1003. Камера 1003 состоит из нижнего и верхнего участков 1023 и 1024, которые устанавливаются друг на друга. Нижний участок 1023 определяет основание 1020 и нижнюю часть боковой стенки 1021. Верхний участок 1024 определяет верхнюю стенку 1022 и верхнюю часть боковой стенки 1021. Внешний обод мембраны 1010 укладывается между верхним и нижним участками 1023 и 1024. Поэтому мембрана 1010 жестко установлена в камере 1003. Это означает, что мембрана 1010 удерживается на месте в камере 1003.

Вакуумное отверстие 1007 связано с камерой 1003 через верхнюю стенку 1022, и путь 1004 прохождения текучей среды связан с камерой 1003 через основание 1020. Основание 1020, боковая стенка 1021 и верхняя стенка 1022 определяют внутреннюю поверхность камеры 1003.

В настоящем варианте осуществления основной корпус 1002, образующий камеру, выполнен из полипропилена. Гибкая мембрана 1010 выполнена из силикона. Однако должно быть понятно, что камера 1003 и мембрана 1010 могут быть выполнены из других подходящих материалов.

Гибкая мембрана 1010 имеет заданную форму. В настоящей компоновке мембрана 1010 имеет по существу чашевидную форму в своем нейтральном положении, то есть когда она не деформирована пониженным давлением в первой полости 1011. Мембрана 1010 имеет нижнюю поверхность 1025 и верхнюю поверхность 1026. Бортик 1027 продолжается от свободного конца боковой стенки мембраны. Однако должно быть понятно, что мембрана может быть выполнена так, чтобы иметь другую форму. В настоящей компоновке бортик 1027 установлен между нижним и верхним участками 1023, 1024, образующими камеру 1003. В настоящем варианте осуществления мембрана выворачивается, когда мембрана 1010 деформируется. Однако должно быть понятно, что в альтернативном варианте осуществления мембрана 1010 не выворачивается.

Боковая стенка 1021 имеет текстурированную поверхность. То есть по меньшей мере участок поверхности камеры имеет текстурированную поверхность. В настоящем варианте осуществления нижняя часть боковой стенки 1021 выполнена с возможностью наличия текстурированной поверхности. Текстурированная поверхность может продолжаться по всей поверхности нижней части боковой стенки 1021 или только по ее участку. Этот участок может содержать участок боковой стенки, который входит в контакт с мембраной 1010. Текстурированная поверхность может охватывать всю или часть поверхности камеры. Например, может быть ряд повторяющихся рисунков, продолжающихся вдоль окружности камеры, каждый из которых имеет поверхностную текстуру.

Текстурированная поверхность образована поверхностью с текстурированной обработкой, имеющей среднеарифметическое значение шероховатости (Ra) в диапазоне от Ra 0,8 мкм до Ra 3,2 мкм. Было найдено, что обработка до полной гладкости, то есть обработка до высокого глянца (±Ra 0,05 мкм) может привести в результате к высокому шуму, имеющему характер писка, вызываемому гибкой мембраной 1010 и поверхностью камеры, прижимающимися друг к другу, когда мембрана 1010 деформируется в камере 1003.

Было также обнаружено, что поверхность с высокой шероховатостью, например, превышающей Ra 3,2 мкм, может привести в результате к повышенному износу мембраны 1010, когда она движется по поверхности. Поэтому обработка поверхности в диапазоне от Ra 0,8 мкм до Ra 3,2 мкм будет минимизировать шум, создаваемый отклонением мембраны 1010 относительно поверхности, и в то же время сводить к минимуму износ мембраны, вызываемый поверхностью.

В одном варианте осуществления поверхность, имеющая текстурированную поверхность, имеет среднеарифметическое значение шероховатости (Ra) 1,6 мкм. Было определено, что поверхность с таким среднеарифметическим значением шероховатости производит минимальный шум во время использования молокоотсоса и вместе с тем сводит к минимуму износ мембраны.

Текстурированная поверхность создается текстурированием при формовании. То есть текстурированная поверхность образуется добавлением текстуры в инструмент для формования основного корпуса 1002, например, электроэрозионного текстурирования. Альтернативно текстурированная поверхность создается уже после изготовления основного корпуса, например, пескоструйной обработкой. Могут быть использованы альтернативные способы образования текстурированной поверхности.

При сборке молокоотсоса мембрана 1010 вставляется в камеру 1003. Нижняя поверхность 1025 мембраны 1010 располагается проксимально, но слегка удаленно от поверхности камеры 1003, например, нижней части боковой стенки 1021. Мембрана 1010 затем устанавливается в нейтральное, или недеформированное, положение. Альтернативно нижняя поверхность 1025 мембраны 1010 может располагаться вплотную к поверхности камеры 1003 в нейтральном положении.

Во время работы молокоотсоса 1001 снижение давления вызывается в первой полости 1011, что заставляет деформироваться мембрану 1010. Когда мембрана 1010 начинает деформироваться, мембрана 1010 либо вступает в контакт с поверхностью камеры 1010, либо находится первоначально в контакте с поверхностью камеры 1003. Должно быть понятно, что участок поверхности камеры 1003, который вступает в контакт с мембраной 1010, выполнен с возможностью наличия текстурированной поверхности.

Когда происходит дальнейшая деформация мембраны 1010, нижняя поверхность 1025 мембраны 1010 оттягивается от боковой стенки 1021 и/или протягивается поверх нее, когда деформация мембраны 1010 вызывается уменьшением давления в первой полости 1011 камеры 1003. По аналогии должно быть понятно, что нижняя поверхность 1025 мембраны 1010 движется вплотную и/или над поверхностью боковой стенки 1021, когда мембрана 1010 принуждается возвратиться в свое нейтральное положение вследствие сброса понижения давления в первой полости 1011 камеры 1003.

Когда мембрана 1010 вступает в контакт или отходит от текстурированной поверхности, площадь контакта, образованная между мембраной 1010 и поверхностью камеры 1003, является минимальной. Поэтому шум, создаваемый вследствие движения мембраны 1010 и поверхности камеры 1003 относительно друг друга, сводится к минимуму. Например, уменьшается сцепление между мембраной 1010 и поверхностью камеры 1003 в результате уменьшенной площади поверхности.

Одним преимуществом участка камеры, имеющего текстурированную поверхность, является то, что уменьшение вступающей в контакт площади поверхности между мембраной и поверхностью камеры будет минимизировать трение, возникающее между мембраной и камерой. Поэтому будет легче перемещать мембрану в камере. Это означает, что требуется меньшая энергия для деформации мембраны в камере, а также для возвращения мембраны в нейтральное положение.

Хотя в описанном выше варианте осуществления текстурированная поверхность образована на нижней части боковой стенки между основанием и мембраной, должно быть понятно, что текстурированная поверхность может быть также, или альтернативно, образована на верхней части боковой стенки между мембраной и верхней стенкой. Такая компоновка сводит к минимуму любой шум, создаваемый вследствие контакта между мембраной и верхней частью боковой стенки.

Хотя в описанном выше варианте осуществления текстурированная поверхность образована на боковой стенке камеры, должно быть понятно, что текстурированная поверхность может быть образована на любой поверхности основанного корпуса, с которой мембрана вступает в контакт или движется, отходя от нее, во время деформирования мембраны. В частности, основание и/или верхняя стенка также могут иметь текстурированную поверхность.

Хотя текстурирванная поверхность создается на поверхности камеры в описанных выше вариантах осуществления, должно быть понятно, что текстурированная поверхность может также, или альтернативно, создаваться на поверхности мембраны. Это будет иметь тот же эффект уменьшения площади контакта между поверхностью мембраны и поверхностью камеры. Текстурированная поверхность может быть образована на всей или на части нижней поверхности мембраны и/или на всей или на части верхней поверхности мембраны.

Должно быть понятно, что хотя варианты осуществления были описаны и проиллюстрированы как включающие в себя определенные элементы, которые могут называться компонентами, модулями или блоками, представленные структуры являются только примерами. Показанные элементы могут быть физически отдельными компонентами аппаратного обеспечения или могут быть интегрированы в единый модуль, выполняющий функции отдельных модулей, показанных в любом из вариантов осуществления. Например, описание со ссылкой на фиг. 2 модуля 224 обнаружения напряжения и модуля 225 прерывания работы двигателя не означает, что эти модули физически разделены. В варианте осуществления оба модуля могут быть объединены в один модуль, включающий в себя аналого-цифровой преобразователь (ADC) в качестве модуля 224 обнаружения напряжения и дополнительное аппаратное оборудование, выполненное с возможностью выполнения функции модуля 225, прерывающего работу двигателя. В некоторых вариантах осуществления функции одного или более компонентов могут выполняться процессором, исполняющим команды программного обеспечения.

Хотя в описанных выше вариантах осуществления насосному устройству приданы отдельные средства для обеспечения снижения давления в вакуумной линии и сброса снижения давления в вакуумной линии, должно быть понятно, что они могут быть объединены. В другом варианте осуществления насосное устройство содержит поршень, установленный по скользящей посадке в камере или цилиндре поршня. Поршень действует как элемент, совершающий возвратно-поступательное движение. Поршень создает гидравлический затвор в камере. Камера поршня образует часть вакуумной линии. Возвратно-поступательное движение поршня обеспечивается, например, кривошипом и двигателем. Когда поршень перемещается вдоль камеры поршня, движение поршня вызывает снижение давления в вакуумной линии. Поэтому вакуум может быть образован у груди пользователя. Когда поршень перемещается в противоположном направлении во время его обратного хода, происходит сброс снижения давления в камере. Однако в том случае, когда, например, залипает поршень или перестает работать двигатель, поршень не будет осуществлять сброс снижения давления в вакуумной линии. То есть насосное устройство не сможет осуществлять сброс снижения давления в вакуумной линии. Если это произойдет, то допускающее утечку отверстие, предусмотренное в вакуумной линии, обеспечит возможность контролируемого сброса снижения давления в вакуумной линии.

Следует понимать, что в описанном выше варианте осуществления вакуумная линия образуется между поршнем и грудью пользователя, когда собирается система молокоотсоса и грудь пользователя вкладывается в воронку. Насосное устройство может располагаться в рабочем блоке или может быть расположено в молокоотсосе.

В другом варианте осуществления насосное устройство образуется мембраной и средством механической деформации мембраны. Мембрана действует как элемент, совершающий возвратно-поступательное движение. Например, шток может быть прикреплен к деформируемой мембране, которая совершает возвратно-поступательное движение под воздействием электродвигателя. При такой компоновке деформация мембраны из ее нейтрального положения приводит к снижению давления в вакуумной линии. Затем возвращение мембраны в ее нейтральное состояние приводит к сбросу снижения давления в вакуумной линии. Следует понимать, что в этом варианте осуществления вакуумная линия образуется между мембраной и грудью пользователя, когда собирается система молокоотсоса и грудь пользователя вкладывается в воронку. Однако в том случае, когда мембрана не возвращается в свое нейтральное состояние, например, вследствие неисправности электродвигателя, мембрана не будет осуществлять сброс снижения давлении в вакуумной линии. Если это произойдет, то допускающее утечку отверстие, предусмотренное в вакуумной линии, обеспечит возможность контролируемого сброса снижения давления в вакуумной линии. Мембрана может быть мембраной, описанной в приведенных выше вариантах осуществления, или может быть другой мембраной, располагаемой отдельно.

Должно быть понятно, что в двух описанных выше вариантах осуществления не требуется клапан сброса давления, поскольку сброс снижения давления обеспечивается клапаном или мембраной, возвращающейся в свое нейтральное положение.

Должно быть также понятно, что термин “содержит” не исключает других элементов или этапов и что единственной число не исключает множественности. Один процессор может выполнять функции нескольких предметов оборудования, упомянутых в пунктах формулы изобретения. Простой факт, что определенные средства упомянуты во взаимно отличающихся зависимых пунктах формулы изобретения не указывает на то, что сочетание этих средств не может быть с выгодой использовано. Любые ссылочные позиции в пунктах формулы изобретения не должны восприниматься как ограничивающие объем притязаний формулы изобретения.

Хотя пункты формулы изобретения были сформулированы применительно к конкретному сочетанию признаков, должно быть понятно, что объем описания настоящего изобретения также включает в себя любые новые признаки или любые новые сочетания признаков, раскрытых здесь либо явно, либо неявно, или любое их обобщение, независимо от того, относятся или не относятся они к тому же изобретению, которое заявлено здесь в любом из пунктов, и от того, уменьшают или не уменьшают они любую или все из таких же технических проблем, как это делает исходное изобретение. Заявители настоящим уведомляют, что новые пункты формулы изобретения могут быть выражены такими признаками и/или сочетаниями признаков в процессе рассмотрения настоящей заявки или любой дополнительной заявки, вытекающей отсюда.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА МОЛОКООТСОСА С ПРИВОДОМ | 2013 |

|

RU2641517C2 |

| НАСОСНЫЙ УЗЕЛ ДЛЯ МОЛОКООТСОСА | 2016 |

|

RU2712858C2 |

| МОЛОКООТСОС | 2018 |

|

RU2759893C2 |

| МОЛОКООТСОС | 2013 |

|

RU2647152C2 |

| ПОРШНЕВОЙ НАСОС С РЕГУЛИРУЕМЫМ БУФЕРОМ | 2011 |

|

RU2573052C2 |

| МОЛОКООТСОС | 2018 |

|

RU2737414C1 |

| МОЛОКООТСОС | 2011 |

|

RU2587217C2 |

| ВОРОНКА ДЛЯ МОЛОКООТСОСА | 2011 |

|

RU2585729C2 |

| МОЛОКООТСОС И НАБОР ДЛЯ СЦЕЖИВАНИЯ ДЛЯ МОЛОКООТСОСА | 2015 |

|

RU2687577C2 |

| МОЛОКООТСОС | 2017 |

|

RU2754384C1 |

Группа изобретений относится к медицинской технике. Система молокоотсоса содержит молокоотсос, содержащий воронку для вложения груди пользователя, насосное устройство с возможностью обеспечения снижения давления в воронке молокоотсоса. Приводной механизм выполнен с возможностью приведения в действие насосного устройства. Источник питания выполнен с возможностью подачи электропитания на приводной механизм. Модуль регулировки частоты вращения приводного механизма выполнен с возможностью приведения в действие приводного механизма с первой частотой вращения при включении насосного устройства и продолжения работы приводного механизма со второй частотой вращения, превышающей первую частоту вращения, после того как нагрузка на приводной механизм достигает заданного уровня. Раскрыт способ использования системы молокоотсоса. Технический результат состоит в обеспечении регулировки частоты вращения приводного механизма, за счет чего снижается потребление энергии и уровень шума. 2 н. и 13 з.п. ф-лы, 10 ил.

1. Система молокоотсоса, содержащая:

молокоотсос, содержащий воронку для вложения груди пользователя, насосное устройство с возможностью обеспечения снижения давления в воронке молокоотсоса,

приводной механизм, выполненный с возможностью приведения в действие насосного устройства; и

источник питания, выполненный с возможностью подачи электропитания на приводной механизм;

и отличающаяся тем, что

модуль регулировки частоты вращения приводного механизма выполнен с возможностью приведения в действие приводного механизма с первой частотой вращения при включении насосного устройства и продолжения работы приводного механизма со второй частотой вращения, превышающей первую частоту вращения, после того как нагрузка на приводной механизм достигает заданного уровня.

2. Система молокоотсоса по п. 1, в которой модуль регулировки частоты вращения приводного механизма содержит

модуль управления источником питания, выполненный с возможностью управления источником питания для подачи первого напряжения на приводной механизм при включении насосного устройства и подачи второго напряжения, превышающего первое напряжение, на приводной механизм после заданного периода времени после включения приводного механизма.

3. Система молокоотсоса по п. 2, в которой источник питания выполнен с возможностью подачи электропитания на приводной механизм, используя широтно-импульсную модуляцию (PWM), и выполнен с возможностью подачи первого напряжения, посредством подачи электропитания в течение первого рабочего цикла, и подачи второго напряжения, посредством подачи электропитания в течение второго рабочего цикла, превышающего первый рабочий цикл.

4. Система молокоотсоса по п. 2, в которой источник питания выполнен с возможностью постепенного повышения первого напряжения до второго напряжения в течение заданного периода времени.

5. Система молокоотсоса по п. 2, в которой модуль управления источником питания выполнен с возможностью обнаружения входного тока, поступающего на приводной механизм, и уменьшения частоты вращения приводного механизма в ответ на обнаружение входного тока, превышающего пороговый уровень тока, указывающий на пороговый уровень вакуума в молокоотсосе.

6. Система молокоотсоса по п. 5, в которой модуль управления источником питания выполнен с возможностью приостановки подачи электропитания на приводной механизм, для того чтобы снизить частоту вращения приводного механизма.

7. Система молокоотсоса по п. 5, в которой насосное устройство дополнительно содержит:

вакуумный насос, и

клапан для сброса вакуума, создаваемого вакуумным насосом,

и в которой в ответ на обнаружение входного тока, превышающего пороговый уровень тока, модуль управления источником питания дополнительно выполнен с возможностью индикации неисправности клапана.

8. Система молокоотсоса по п. 5, в которой источник питания выполнен с возможностью подачи электропитания на приводной механизм, используя широтно-импульсную модуляцию (PWM) согласно рабочему циклу, и модуль управления источником питания выполнен с возможностью приостановки подачи электропитания на приводной механизм, устанавливая PWM рабочий цикл по существу равным нулю.

9. Система молокоотсоса по п. 2, в которой заданный период времени является временем, необходимым для того, чтобы перепад давлений, создаваемый насосным устройством, достигал заданного уровня.

10. Система молокоотсоса по любому из предшествующих пунктов, которая дополнительно содержит:

молокоотсос, имеющий

камеру, и

мембрану, располагаемую в камере для разделения камеры на первую и вторую полости,

причем мембрана способна деформироваться в камере в ответ на уменьшение давления в первой полости, чтобы вызвать уменьшение давления во второй полости, и

поверхность камеры, вступающая в контакт с мембраной, и/или поверхность мембраны, вступающая в контакт с камерой, имеет текстурированную обработку поверхности, чтобы свести к минимуму уровень шума, создаваемого, когда мембрана вступает в контакт с камерой, двигается вдоль или отдаляется от нее.

11. Система молокоотсоса по п. 10, в которой камера содержит боковую стенку, вплотную к которой располагается мембрана до и/или во время деформации, поверхность, имеющую текстурированную обработку поверхности, образованной боковой стенкой и/или участком мембраны, вступающим в контакт с боковой стенкой.

12. Система молокоотсоса по п. 10, в которой поверхность имеет текстурированную обработку поверхности со среднеарифметическим значением шероховатости (Ra) в пределах от Ra 0,4 мкм до Ra 3,2 мкм.

13. Способ использования системы молокоотсоса по п. 1, отличающийся тем, что:

приводной механизм приводят в действие с первой частотой вращения при включении насосного устройства; и

продолжают приводить в действие приводной механизм со второй частотой вращения, превышающей первую частоту вращения, после того как нагрузка на приводной механизм достигает заданного уровня.

14. Способ по п. 13, который дополнительно содержит:

обнаружение входного тока, поступающего на приводной механизм; и

уменьшение частоты вращения приводного механизма в ответ на обнаружение входного тока, превышающего пороговый уровень тока, указывающего на пороговый уровень вакуума в молокоотсосе.

15. Способ по п. 13, который дополнительно содержит:

подачу электропитания, посредством подачи первого напряжения на приводной механизм при включении насосного устройства; и

подачу второго напряжения, превышающего первое напряжение, на приводной механизм после заданного периода времени после включения приводного механизма.

| US 2008009815 A1, 10.01.2008 | |||

| US 2011004154 A1, 06.01.2011 | |||

| EP 1586340 A2, 19.10.2005 | |||

| DE 202010014785 U1, 30.01.2012 | |||

| US 2011270162 A1, 03.11.2011 | |||

| УСТРОЙСТВО ДЛЯ ВЫВЕДЕНИЯ МОЛОКА И ПРОФИЛАКТИКИ ГИПОГАЛАКТИИ У ЖЕНЩИН | 1997 |

|

RU2125471C1 |

Авторы

Даты

2018-04-24—Публикация

2013-08-13—Подача