Изобретение относится к машиностроению и может быть использовано в автоматах для приготовления и выдачи напитков.

Известны различные системы формирования напитка из нескольких ингредиентов, которые предварительно смешиваются в отдельной емкости в соответствии с рецептурой, а затем уже разливаются в чашку или стакан в нише выдачи. Доза ингредиентов задается объемным путем посредством золотникового или шнекового механизма. При выборе потребителем напитка (кофе, капучино, чай и т.п.) контроллер подает сигналы в узел приготовления напитка. Заданное количество компонентов смеси по подающим трубкам с клапанами подаются в смеситель, ингредиенты смешиваются, приготовленный напиток наливается в стаканчик. Посредством манипулятора стаканчик с напитком подается в нишу выдачи и становится доступным для покупателя (см., например, патент RU 125370 U1, Маковей, 27.02.2013).

Известны аппараты, в которых порошкообразные смеси и вода подаются непосредственно в чашку без применения традиционного смесителя (см., например, RU 2140101 С1, Самсунг Квонг-Джу Электронике Ко., Лтд., 20.10.1999). Между распределительным устройством и поддоном для чашек в нише выдачи расположено устройство для переноса чашек, в которое из распределительного устройства поступает чашка и которое перемещает эту чашку под подающие трубки контейнеров для смесей и опускает чашку на поддон после подачи в нее заданного количества порошкообразной смеси из этих контейнеров. При этом не использованы элементы весового дозирования. Известно также, что держатель для чашек с напитком может быть выполнен в виде подвеса в форме вилки и использован для переноса чашек (RU 2565520 С2, РЭВЕНДОРС СЕРВИСИЗ С.П.A. (IT), 20.10.2015).

В публикации (JP 2013228372 (А) - MEASURING INSTRUMENT AND MEASURING METHOD, TANITA SEISAKUSHO KK, 07.11.2013) описан измерительный прибор, который включает датчик взвешивания порошка M1 и М2 воды, а также блок управления. Блок управления определяет вес порошка M1 без добавления воды М2 на основе выходного сигнала датчика, вычисляет остаточный вес воды М2, соответствующей скорости добавления воды в состоянии, в котором вода М2 добавляют к порошковой M1 на основе определенного веса порошка M1.

В другой публикации (JPH 07141560 (А) - ADJUSTING DEVICE FOR TOTAL AMOUNT OF DRINK OF CUP AUTOMATIC VENDING MACHINE, FUJI ELECTRIC CO LTD, 02.06.1995) описана система дозирования, в которой взвешивают чашку при заполнении ее заданным количеством льда, а затем заполняют чашку заданным количеством напитка на основе веса чашки со льдом, определяемого датчиком. Вес чашки, наполненный одним из ингредиентов, определяется по силе давления на рычажную систему, связанную с подставкой, однако это не исключает ошибки измерений веса при попадании ингредиента мимо чашки на подставку. Количество горячей воды или воды во время приготовления кофейного напитка (когда горячая вода и порошкообразный материал, такой как кофе, смешиваются и перемешиваются), или газировки (когда сироп, сода и вода смешиваются и перемешиваются) регулируют в соответствии со значением веса льда. Кроме того, нет весового контроля на стадии приготовления напитка, поскольку порошок и вода дозируются по объему временем работы клапанов.

В патенте RU 2506223 С2, ДЕКА ПРОДАКТС ЛИМИТЕД ПАРТНЕРШИП, 10.02.2014 описано формирование напитков с использованием датчиков расхода с системой клапанов и диэлькометрических (емкостных) измерительных преобразователей, определяющих объем микроингредиентов текучей среды. На основании сигнала преобразователей делается вывод, содержит ли контейнер продукт или является опорожненным. Система обеспечивает, хотя и точный, но косвенный контроль соблюдения рецептуры и не предусматривает контроля веса выдаваемого напитка. В устройстве RU 2391286 С2, НЕСТЕК С.А. (СН), 10.06.2010 для порционного приготовления напитков дозированная подача добавок и разбавителя производится импульсами, частота следования которых регулируется, однако точность соблюдения рецептуры напитка по попавшему в чашку содержимому не контролируется.

В публикации (AU 2015201246 (В2) - Automated beverage dispensing system with ice and beverage dispensing, COCA COLA CO, 05.01.2017) описано автоматизированное раздаточное устройство для напитков, в частности, использующих в качестве одного из ингредиентов лед, с применением тензодатчика для взвешивания чашки при заполнении ее заданным количеством льда и заполнение чашки заданным количеством напитка на основе веса чашки и льда, определяемого тензодатчиком. Этап заполнения чашки заданным количеством напитка на основе веса чашки и льда включает вычисление суммы ошибки дозирования льда и соответствующее регулирование заданного количества напитка для компенсации величины ошибки выдачи льда. Тензодатчик, связанный с блоком управления, установлен в платформе для чашки и может определять вес пустой чашки, чашки вместе со льдом и с готовым к выдаче напитком и его целевого количества.

В публикации (KR 20030060379 (А) - AUTOMATIC VENDING MACHINE, SAMSUNG KWANGJU ELECTRONICS CO, 16.07.2003 - ближайший аналог) описан автоматический аппарат для выдачи напитков. Аппарат включает процессор, блок считывания заказа на тот или иной вид напитка, диспенсер пустых стаканов, манипулятор стаканов с приводом и захватом в виде смыкаемых/размыкаемых лапок, модуль выдачи ингредиентов с приводами по числу отдельных бункеров, водяную систему с бойлером. Ниша (21) выдачи стакана с готовым напитком включает индуктивный датчик веса (36), установленный в дне (30) ниши (21) выдачи стакана. Аппарат имеет модуль обслуживания, включающий средства сбора отходов - поддон и бак.

Датчик позволяет определить вес выдаваемого пользователю стакана с напитком, но не дает возможности оценить соответствие ингредиентов сделанному заказу, например, по причине сводообразования в одном из бункеров. Кроме того, попадание ингредиентов, минуя стакан, на дно ниши выдачи вызовет дополнительные погрешности, т.к. в этом случае пролитый или просыпанный ингредиент может быть ошибочно интерпретирован как компонент напитка, попавший в чашку. Отсутствие объективного контроля о наполненности и текущем состоянии бункеров сырьем также снижает эксплуатационную надежность и возможности аппарата.

Патентуемое изобретение направлено на решение проблемы повышения точности дозирования ингредиентов напитков в автоматическом режиме, т.е. адекватности приготовленного напитка выданному потребителем запросу, и повышения длительной эксплуатационной надежности в автоматическом режиме.

Автомат для выдачи напитков включает связанные с возможностью обмена информацией и управления: контроллер, блок считывания заказа потребителя, манипулятор с приводом для перемещения стакана, диспенсер пустых стаканов, модуль выдачи ингредиентов с приводами по числу бункеров, водяную систему, узел выдачи стакана с напитком, имеющий датчик веса в столике, и модуль обслуживания, размещенные в корпусе автомата.

Отличие состоит в следующем.

Манипулятор содержит подвеску для стакана, выполненную в виде части кольца с внутренним диаметром, соответствующим номинальному диаметру стакана под буртиком и глубиной, обеспечивающей загрузку стакана в подвешенном состоянии, и его выгрузку из подвески при движении подвески вниз, причем подвеска прикреплена к каретке манипулятора консольно через первый тензометрический датчик веса, а манипулятор выполнен с возможностью поступательного перемещения указанной подвески в горизонтальной плоскости в процессе размещения стакана на столике с последующим перемещением вниз до вывода из зацепления со стаканом и отвода подвески вне узла выдачи; датчик веса, установленный в столике узла выдачи стакана с напитком, выполнен в виде второго тензометрического датчика; модуль выдачи ингредиентов содержит N тензометрических датчиков веса по числу бункеров.

Контроллер выполнен с возможностью: по показаниям первого тензометрического датчика веса - контроля загрузки пустого стакана в подвеску, наполнения стакана ингредиентами по рецептуре напитка из модуля выдачи ингредиентов и жидкостями из водяной системы, а также контроля наличия стакана в подвеске в процессе отвода подвески из узла выдачи; по показаниям второго тензометрического датчика веса - контроля наличия стакана с напитком на столике узла выдачи; по показаниям N тензометрических датчиков веса - контроля расхода ингредиентов из бункеров модуля выдачи ингредиентов и их наличия в бункерах.

Автомат может характеризоваться тем, что водяная система включает бойлер, связанный с блоком приготовления кофе эспрессо.

Автомат может характеризоваться и тем, что включает погружной блендер для перемешивания ингредиентов в стакане, установленном в подвеске.

Автомат может характеризоваться также тем, что ширина В выреза и глубина М подвески в плоскости кольца удовлетворяют условиям: B=(0,8-0,9)D; M=(0,6-0,8)D, где D - номинальный диаметр стакана под буртиком.

Автомат может характеризоваться также и тем, что узел выдачи стакана с напитком выполнен в форме ниши, имеющей поворотный корпус с окном, связанный с приводом, столик в нише установлен на штоке, при этом указанный второй тензометрический датчик веса закреплен между свободным концом штока и корпусом автомата.

Автомат может характеризоваться, кроме того, тем, что модуль обслуживания включает средства сбора отходов, промывки узлов и диспенсеров сопутствующих товаров.

Автомат может характеризоваться и тем, что блок считывания заказа потребителя на рецептуру напитка содержит видеокамеру, выполненную с возможностью считывания информации с экрана мобильного устройства потребителя, преимущественно смартфона.

Автомат может характеризоваться, кроме того, и тем, что контроллер выполнен с возможностью передачи по модему текущей информации о состоянии и функционировании автомата.

Технический результат - повышение точности дозирования путем обеспечения весового дозирования ингредиентов напитка непосредственно в стакане за счет его перемещения в подвешенном состоянии на манипуляторе со встроенным датчиком веса. Это дает возможность оперативного контроля и управления за счет сравнения расхода ингредиентов из модуля выдачи и пришедшего их количества в стакан в подвеске. Кроме этого этот же датчик в процессе доставки стакана в зону выдачи и собственно выдачи напитка через нишу выдачи обеспечивает контроль наличия стакана на столике до открытия и перед закрытием окна ниши выдачи. Дополнительный технический результат - оперативный весовой контроль за выдачей ингредиентов текущей порции напитка из бункеров-накопителей и степенью расходования из них сырья. Сопоставление данных о весовых параметрах позволяет выявить факт ошибки вследствие, например, сводообразования сыпучего ингредиента в бункере-накопителе.

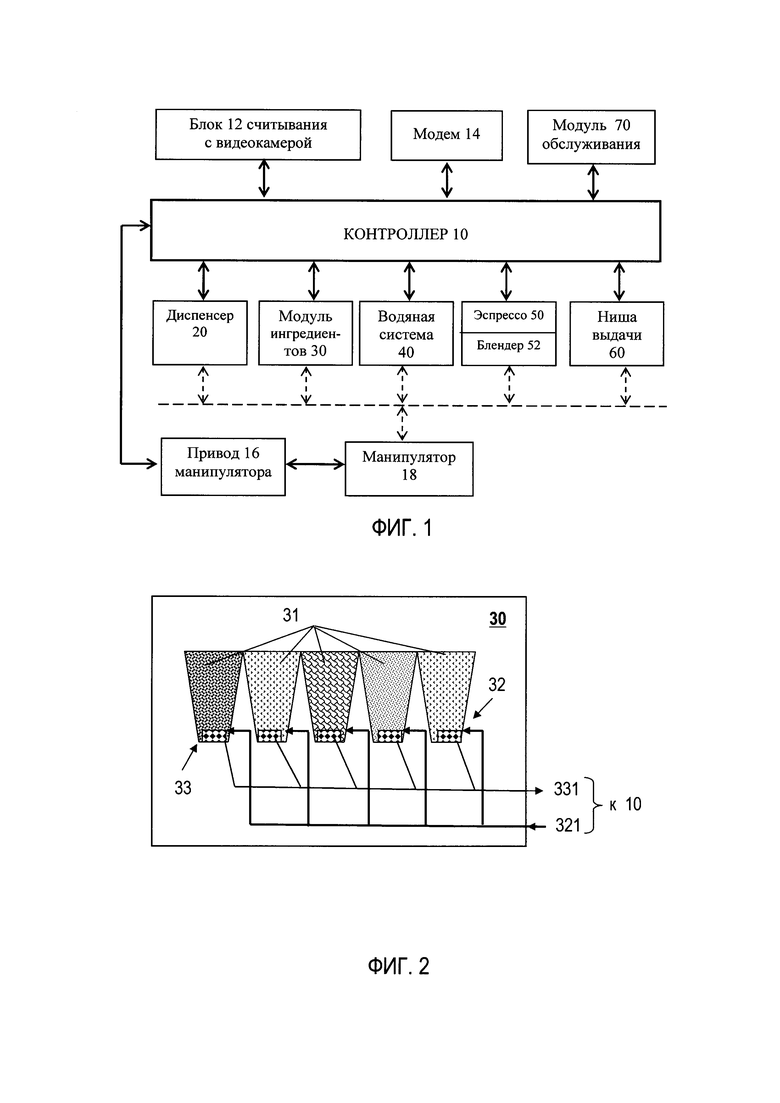

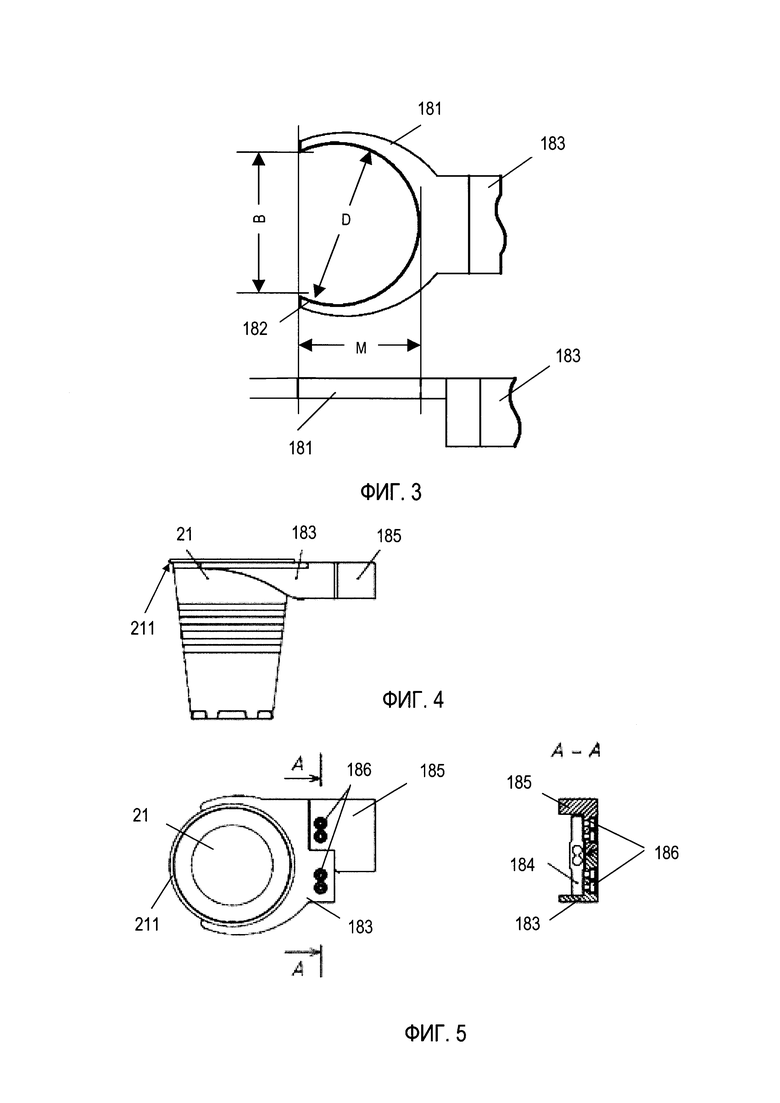

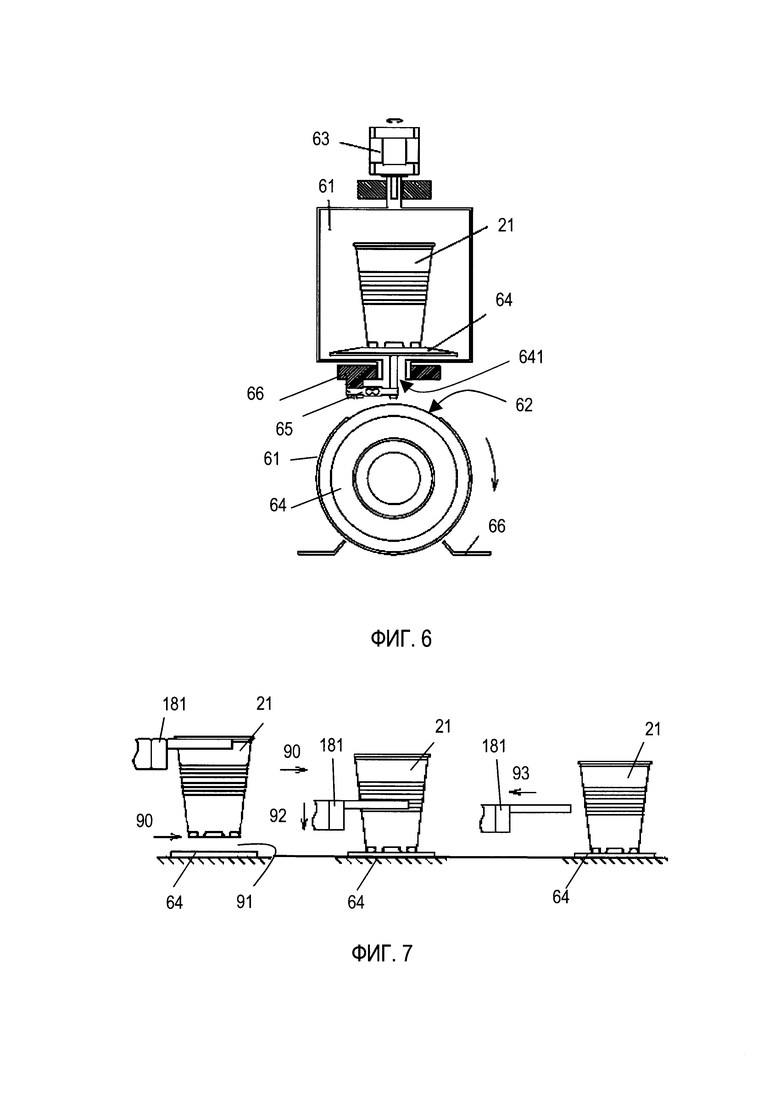

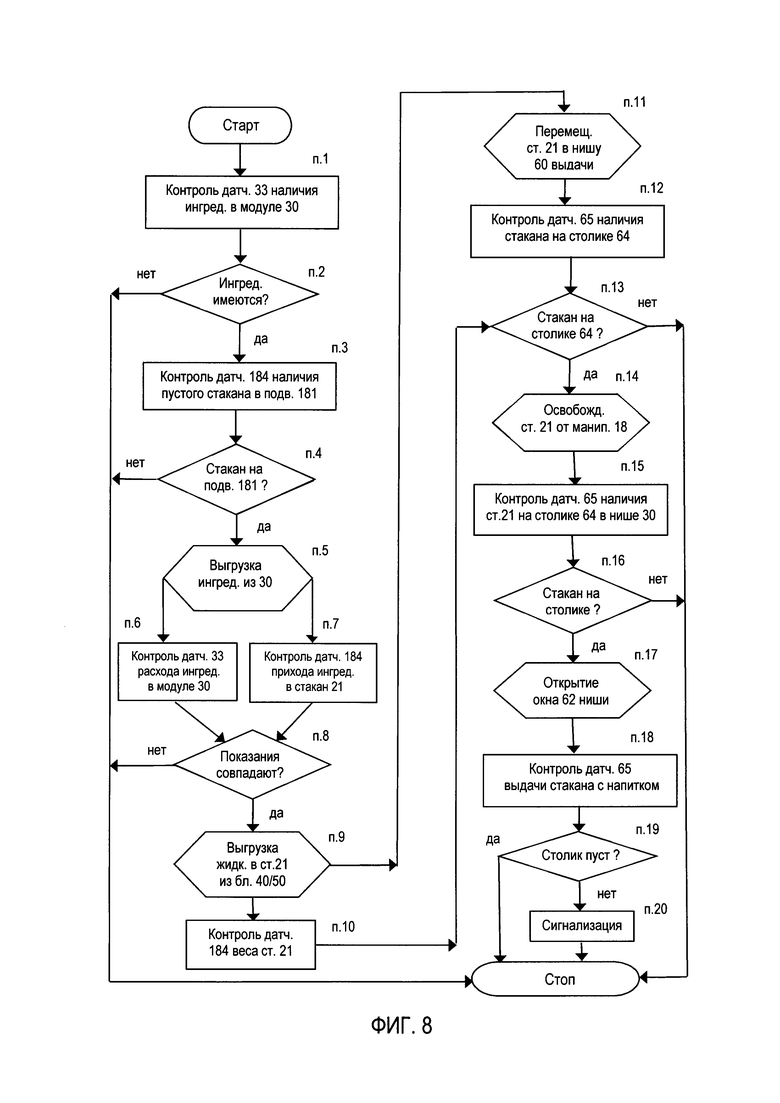

Существо поясняется на чертежах, где:

фиг. 1 - блок-схема автомата для приготовления и выдачи напитков с использованием весового дозирования в стакане;

фиг. 2 - блок-схема модуля выдачи сыпучих ингредиентов, состоящего из ряда бункеров, имеющих индивидуальные средства весового дозирования;

фиг. 3 - конструкция узла подвеса стакана;

фиг. 4 - конструкция узла подвеса стакана на манипуляторе, вид сбоку;

фиг. 5 - то же, что на фиг. 4, вид сверху и в разрезе по А-А;

фиг. 6 - конструкция ниши выдачи стакана с готовым напитком;

фиг. 7 - принцип выгрузки стакана с напитком из узла подвеса на столик ниши выдачи;

фиг. 8 - блок-схема алгоритма контроля весовых параметров и функционирования автомата.

Блок-схема автомата для приготовления напитков с использованием весового дозирования в стакане представлена на фиг. 1.

Аппарат включает системный блок - контроллер 10, блок 12 считывания, модем 14, привод 16 манипулятора 18 стаканов, диспенсер 20 пустых стаканов 21, модуль 30 выдачи ингредиентов, водяную систему 40 с бойлером, систему 50 эспрессо, блендер 52, нишу 60 выдачи стакана.

Аппарат также содержит модуль 70 обслуживания, включающий средства сбора отходов, промывки, диспенсеры сопутствующих товаров, крышки для стаканов и пр. Конструкция и набор компонентов модуля 70 в настоящем описании не приводятся, поскольку известны из уровня техники, используются по прямому назначению и данное изобретение не характеризуют. То же касается и блока 12 считывания на основе видеокамеры, предназначенного для сканирования идентификатора (штрих-кода товарной накладной) с мобильного устройства пользователя. Принципы функционирования терминалов автоматической выдачи с предварительной оплатой товаров и/или услуг и использованием уникального визуального изображения штрих-кода известны и описаны (см., например, RU 166365 U1, 20.11.2016).

Блок-схема модуля 30 выдачи сыпучих ингредиентов показана на фиг. 2. Модуль 30 состоит из нескольких автономно функционирующих бункеров 31 для сыпучих ингредиентов (порошков, сахара, забеливателей и др. компонентов) с приводами 32 выдачи ингредиентов, например, шнекового типа. Каждый бункер 31 связан с индивидуальными весоизмерительными средствами 33, выполненными в виде тензометрических датчиков, которые дают возможность контролировать как наличие ингредиента в бункере 31, так и обеспечить весовое дозирование. Факт сводообразования сыпучих компонентов контролируется по отсутствию изменения веса при работающих клапанах 32. Управление клапанами 32 выдачи ингредиентов осуществляется по шинам 321, показания весоизмерительных средств 33 передаются по шинам 331, связанным с контроллером.

Конструкция узла подвески 181 стакана 21 на манипуляторе 18 показана на фиг. 3. Подвеска 181 выполнена в виде срезанной в осевом направлении по хорде части кольца 182 с внутренним диаметром D, который соответствует номинальному диаметру подвешиваемого стакана 21 под буртиком 211. Стакан 21 на подвеске 181 манипулятора удерживается указанным буртиком. Ширина В выреза и его глубина М в плоскости кольца 182 удовлетворяют условиям: B=(0,8-0,9)D; M=(0,6-0,8)D, соответственно угол выреза составляет ок. 120°, что достаточно для удержания стакана 21 в процессе транспортировки манипулятором и описанного ниже последующего процесса высвобождения путем опускания с отводом в сторону в нише выдачи. Подвеска 181 имеет элемент крепления 183, посредством которого он закрепляется на каретке 185 манипулятора 18.

Конструкция узла подвески 181 стакана 21 на манипуляторе 18 показана на фиг. 4, 5. Подвеска 181 стакана закреплена консольно относительно каретки 185 механизма перемещения (не показана) манипулятора 18 через тензометрический элемент 184. Крепление элементов 183 и 185 на тензометрическом датчике 184 выполняется винтами 186 в резьбовых отверстиях. Благодаря такому конструктивному решению оказывается возможным контролировать факт выдачи стакана из диспенсера 20 пустых стаканов 21 по изменению сигнала с тензометрического элемента 184, а также осуществлять контроль наполнения стакана ингредиентами и жидкостями в соответствии с рецептурой и пожеланиями потребителя.

Конструкция ниши выдачи стакана с готовым напитком показана на фиг. 6. Ниша 60 выдачи стакана 21 включает поворотный корпус 61 с окном 62, приводом с электродвигателем 63, столиком 64, тензометрическим элементом 65. Элемент 65 установлен между штоком 641 столика 64 и корпусом 66 аппарата. Тензометрический элемент 65 выполняет функции контроля веса отпускаемого потребителю напитка, открытия окна 62 ниши 60 для забора напитка, а также оперативного контроля факта исполнения заказа пользователя и закрытия ниши 60.

Принцип выгрузки стакана 21 с напитком из узла подвески 181 на столик 64 закрытой для потребителя ниши выдачи показан на фиг. 7. Первоначально манипулятор 18 подводит подвеску 181 стакана к столику по горизонтали по стрелке 90 с образованием зазора 91. Затем подвеску 181 опускают вниз (показано стрелкой 92) до контакта дна стакана 21 со столиком 64 и продолжают движение по стрелке 92 для освобождения стакана от подвески 181. После этого подвеску 181 отводят от стакана 21 по стрелке 93.

Аппарат работает следующим образом.

Блок 12 считывания, содержащий видеокамеру или оптический сканер, считывает с мобильного терминала пользователя визуальную информацию - штрих-код товарной накладной, содержащий полную информацию о рецептуре и об оплаченном напитке. Товарная накладная поступает на мобильный терминал пользователя (например, смартфон) с сайта продавца услуги, обслуживающего сеть автоматов.

С этого момента осуществляется формирование порции напитка заданной рецептуры. Контроллер 10 посредством привода 16 приводит в действие манипулятор 18 пластиковых или бумажных стаканов 21.

Манипулятор 18 обеспечивает прием пустого стакана из диспенсера 20, удержание и физическое перемещение стакана 21 с приготавливаемым напитком по всей технологической цепочке, выгрузку наполненного стакана с напитком в нишу выдачи. На фиг. 1 физическое перемещение стакана помечено пунктиром, а сплошными линиями - показаны линии сигналов управления и контроля.

При этом последовательно осуществляются следующие манипуляции (см. фиг. 8).

1. Проводится контроль датчиками 33 наличия ингредиентов в модуле 30 (п. 1).

2. В том случае, если ингредиенты имеются (п. 2), то манипулятор 18 перемещается в зону выдачи стакана из диспенсера 20 и захватывает подвеской 181 пустой стакан. Факт загрузки пустого стакана 21 в подвеску 181 контролируется по сигналу с тензометрического датчика 184 (п. 3), так как вес подвески увеличивается на вес стакана. При наличии соответствующего сигнала от датчика 184 (п. 4) (стакан в подвеске) манипулятор 18 переходит на следующую позицию.

3. Подвеска 181 перемещает стакан в зону выдачи ингредиентов из модуля 30 выдачи ингредиентов (п. 5). При этом осуществляется контроль расхода ингредиентов из каждого бункера 31 для сыпучих ингредиентов посредством весоизмерительных средств - тензометрических датчиков 33 (п. 6). Информация о весе бункеров 31 по шинам 331 передается в контроллер 10. Одновременно тензометрическим датчиком 184 (п. 7) регистрируется вес порции - количество ингредиентов, пришедших в стакан.

Показания сравниваются (п. 8) и если они совпадают, то это свидетельствует о корректной работе автомата и процесс приготовления напитка может быть продолжен.

4. Подвеска 181 со стаканом перемещается в зону налива жидкостей (п. 9) с контролем массы стакана (жидкости с ингредиентами) посредством тензометрического датчика 184 (п. 10). Водяная система 40 с бойлером, система 50 эспрессо обеспечивают дозированную подачу в стакан жидкой фазы, которая приготавливается, раздается, нагревается, а также перемешивается известным путем с помощью известных средств.

Так, система 50 эспрессо включает накопитель зернового кофе, электрокофемолку, дозатор молотого кофе на 1 порцию, кофепресс с электроредуктором, обеспечивает пропускание под давлением горячей воды через спрессованную "таблетку" молотого кофе. Полученный на выходе с кофепресса горячий напиток заливается в стакан 21.

4. Подвеска 181 со стаканом, наполненным ингредиентами, перемещается в зону перемешивания блендером 52. Эта операция имеет место при приготовлении капучино, других напитков, а также при перемешивании ингредиентов по частям в процессе приготовления напитка.

На этом цикл операций по приготовлению напитка заданной рецептуры непосредственно в стакане по запросу потребителя и по программе, заложенной в контроллере 10, завершается.

5. Далее, стакан 21 с готовым напитком перемещается манипулятором 18 в нишу 60 выдачи при открытом во внутрь автомата окне 62 в поворотном корпусе 61 (п. 11). Подвеска 181 опускает стакан 21 на столик 64 (п. 12).

Если стакан оказывается на столике (п. 13), подвеска 181 опускается вниз до освобождения от буртика 211 горловой части стакана 21 и отводится в сторону (см. фиг. 7) (п. 14). Контроль наличия стакана с напитком на столике 64 и вес напитка осуществляется посредством тензометрического датчика 65, связанного с корпусом 66 автомата и штоком 641 столика 64 (п. 15, п. 16).

6. При нормативном весе стакана с напитком (п. 17) проводится открытие окна 62 ниши 60 выдачи стакана путем вращения поворотного корпуса 61 и потребителю предоставляется возможность забора стакана с готовым напитком. Закрытие окна 62 ниши выдачи осуществляется по сигналу с тензометрического датчика 65 при отсутствии стакана на столике (п. 18). Если стакан из ниши 60 не забран (п. 19), автомат стоит с открытой нишей, подсветка ниши переходит в мигающий режим (п. 20) для привлечения внимания пользователя о необходимости освобождения ниши от стакана.

В том случае, если автомат функционирует не в соответствии с заданной программой, в частности имеются сбои на технологических позициях (п.п. 2, 4, 8, 13, 16, а также п. 19), автомат прекращает работу.

7. Информация о состоянии автомата, наличии пустых стаканов в диспенсере 20, ингредиентов в модуле 30, функционировании водяной системы 40 и других узлов автомата, в том числе модуля 70 обслуживания, выполняющего функции промывки и сбора отходов, передается в центральный узел обработки информации, обслуживающего сеть автоматов.

Проведенные испытания автомата показали достижение технического результата в части повышения точности дозирования ингредиентов напитков, т.е. адекватности приготовленного напитка выданному потребителем запросу и повышения длительной эксплуатационной надежности автомата в автоматическом режиме.

Автомат включает контроллер, блок считывания заказа потребителя на рецептуру напитка, манипулятор с приводом для перемещения стакана, диспенсер пустых стаканов, модуль выдачи ингредиентов с приводами по числу бункеров, водяную систему, узел выдачи стакана с напитком, имеющего датчик веса в столике, и модуль обслуживания, размещенные в корпусе автомата. Модуль выдачи ингредиентов содержит N тензометрических датчиков веса по числу бункеров. Манипулятор содержит подвеску для стакана, подвеска прикреплена к каретке манипулятора консольно через первый тензометрический датчик веса, а манипулятор выполнен с возможностью поступательного перемещения указанной подвески в горизонтальной плоскости в процессе размещения стакана на столике с последующим перемещением вниз до вывода из зацепления со стаканом и отвода подвески вне узла выдачи; датчик веса, установленный в столике узла выдачи стакана с напитком, выполнен в виде второго тензометрического датчика. Контроллер выполнен с возможностью: по показаниям N тензометрических датчиков веса - контроля расхода ингредиентов из бункеров модуля выдачи ингредиентов; по показаниям первого тензометрического датчика веса - контроля загрузки пустого стакана в подвеску, наполнения стакана ингредиентами по рецептуре напитка из модуля выдачи ингредиентов и жидкостями из водяной системы, а также контроля наличия стакана в подвеске в процессе отвода подвески из узла выдачи; по показаниям второго тензометрического датчика веса - контроля наличия стакана с напитком на столике узла выдачи. Технический результат - повышение точности дозирования ингредиентов напитков, т.е. адекватности приготовленного напитка выданному потребителем запросу, и повышение длительной эксплуатационной надежности автомата. 7 з.п. ф-лы, 8 ил.

1. Автомат для выдачи напитков, включающий связанные с возможностью обмена информацией и управления: контроллер, блок считывания заказа потребителя, манипулятор с приводом для перемещения стакана, диспенсер пустых стаканов, модуль выдачи ингредиентов с приводами по числу бункеров, водяную систему, узел выдачи стакана с напитком, имеющий датчик веса в столике, и модуль обслуживания, размещенные в корпусе автомата,

отличающийся тем, что

манипулятор содержит подвеску для стакана, выполненную в виде части кольца с внутренним диаметром, соответствующим номинальному диаметру стакана под буртиком и глубиной, обеспечивающей загрузку стакана в подвешенном состоянии, и его выгрузку из подвески при движении подвески вниз, причем подвеска прикреплена к каретке манипулятора консольно через первый тензометрический датчик веса, а манипулятор выполнен с возможностью поступательного перемещения указанной подвески в горизонтальной плоскости в процессе размещения стакана на столике с последующим перемещением вниз до вывода из зацепления со стаканом и отвода подвески вне узла выдачи; датчик веса, установленный в столике узла выдачи стакана с напитком, выполнен в виде второго тензометрического датчика; модуль выдачи ингредиентов содержит N тензометрических датчиков веса по числу бункеров,

при этом контроллер выполнен с возможностью:

по показаниям первого тензометрического датчика веса - контроля загрузки пустого стакана в подвеску, наполнения стакана ингредиентами по рецептуре напитка из модуля выдачи ингредиентов и жидкостями из водяной системы, а также контроля наличия стакана в подвеске в процессе отвода подвески из узла выдачи; по показаниям второго тензометрического датчика веса - контроля наличия стакана с напитком на столике узла выдачи; по показаниям N тензометрических датчиков веса - контроля расхода ингредиентов из бункеров модуля выдачи ингредиентов и их наличия в бункерах.

2. Автомат по п. 1, отличающийся тем, что водяная система включает бойлер, связанный с блоком приготовления кофе эспрессо.

3. Автомат по п. 1, отличающийся тем, что включает погружной блендер для перемешивания ингредиентов в стакане, установленном в подвеске.

4. Автомат по п. 1, отличающийся тем, что ширина В выреза и глубина М подвески в плоскости кольца удовлетворяют условиям: B=(0,8-0,9)D; M=(0,6-0,8)D, где D - номинальный диаметр стакана под буртиком.

5. Автомат по п. 1, отличающийся тем, что узел выдачи стакана с напитком выполнен в форме ниши, имеющей поворотный корпус с окном, связанный с приводом, столик в нише установлен на штоке, при этом указанный второй тензометрический датчик веса закреплен между свободным концом штока и корпусом автомата.

6. Автомат по п. 1, отличающийся тем, что модуль обслуживания включает средства сбора отходов, промывки узлов и диспенсеров сопутствующих товаров.

7. Автомат по п. 1, отличающийся тем, что блок считывания заказа потребителя на рецептуру напитка содержит видеокамеру, выполненную с возможностью считывания информации с экрана мобильного устройства потребителя, преимущественно смартфона.

8. Автомат по п. 1, отличающийся тем, что контроллер выполнен с возможностью передачи по модему текущей информации о состоянии и функционировании автомата.

| US 2015216201 A1, 06.08.2015 | |||

| СИСТЕМА ВЫДАЧИ ПРОДУКТА | 2008 |

|

RU2482055C2 |

| Устройство для дозирования и отпуска жидкостей в бумажные стаканы | 1960 |

|

SU150315A1 |

Авторы

Даты

2018-04-26—Публикация

2017-10-10—Подача